JP2005299524A - 送風機用羽根車およびその製造方法 - Google Patents

送風機用羽根車およびその製造方法 Download PDFInfo

- Publication number

- JP2005299524A JP2005299524A JP2004117608A JP2004117608A JP2005299524A JP 2005299524 A JP2005299524 A JP 2005299524A JP 2004117608 A JP2004117608 A JP 2004117608A JP 2004117608 A JP2004117608 A JP 2004117608A JP 2005299524 A JP2005299524 A JP 2005299524A

- Authority

- JP

- Japan

- Prior art keywords

- resin

- hub

- impeller

- main body

- pet

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Structures Of Non-Positive Displacement Pumps (AREA)

- Injection Moulding Of Plastics Or The Like (AREA)

Abstract

【課題】本発明は、ペットボトルの再生材を使用しリサイクル時に構成材料の樹脂と防振部材を同時に粉砕して再生することができ、羽根の熱変形の小さい耐熱変形性の優れた送風機用羽根車を提供することを目的とする。

【解決手段】ハブ6と、前記ハブ6の周囲に設けられ複数の翼型形状をした羽根7と、前記ハブ6の略中心に設けた駆動源との連結部である樹脂製軸受部2と、前記樹脂製軸受部2の外周に設けた防振部材3と、前記防振部材3の外周に設けられ、前記ハブ6と前記羽根7とを有する樹脂製本体部4とを備え、前記樹脂製軸受部2と前記樹脂製本体部4をポリエチレンテレフタレート(PET)系の複合樹脂で、前記防振部材3をポリエチレンテレフタレート(PET)系熱可塑性エラストマーで形成したもので、羽根の熱変形が小さい優れた送風機用羽根車となる。

【選択図】図1

【解決手段】ハブ6と、前記ハブ6の周囲に設けられ複数の翼型形状をした羽根7と、前記ハブ6の略中心に設けた駆動源との連結部である樹脂製軸受部2と、前記樹脂製軸受部2の外周に設けた防振部材3と、前記防振部材3の外周に設けられ、前記ハブ6と前記羽根7とを有する樹脂製本体部4とを備え、前記樹脂製軸受部2と前記樹脂製本体部4をポリエチレンテレフタレート(PET)系の複合樹脂で、前記防振部材3をポリエチレンテレフタレート(PET)系熱可塑性エラストマーで形成したもので、羽根の熱変形が小さい優れた送風機用羽根車となる。

【選択図】図1

Description

本発明は、ペットボトルの再生材を再利用し、粉砕して再利用できるリサイクル性を考慮した送風機用羽根車に関するものである。

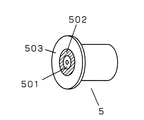

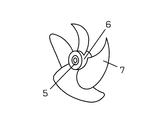

従来、この種の送風機用羽根車は、図4及び図5に示すような構成のものが一般に知られている(例えば、特許文献1参照)。

図4は、従来の送風機用羽根車のボスの外観斜視図、図5は、従来の送風機用羽根車の外観斜視図である。すなわち、円柱形状のハブの周囲に複数個の翼型形状をした羽根を設けて形成された送風機用羽根車で、中央のボス(モータ固定用)5をモータ軸に固定してファンを回転させて送風させるものである。

送風機用羽根車のファンボスは、一般的にDCのトランジスターモータを使用する場合は、モータの固有振動が大きく防振性を付与させるために、図4に示すような中心部にモータ軸を固定するするためのアルミ製軸受け部501と外周部の円筒状の金属503に防振ゴム502を圧縮成形したものが使用されている。また、防振ゴムとしてはCRゴムが使用されていた。

また、構成材料にはPP(ポリプロピレン)系樹脂、AS(アクリロニトリル・スチレン、以下AS)系樹脂あるいはA/EPDM/S(アクリロニトリル・エチレンプロピレン−ジエン・スチレン、以下A/EPDM/S)系樹脂の複合樹脂で、防振部材の熱可塑性エラストマーが、ポリスチレンブロックとポリオレフィン構造のエラストマーブロックとポリウレタンブロックで構成された水素添加スチレン系エラストマーから構成されている(例えば、特許文献2参照)。

特開平9−228993号公報

特開2003−56492号公報

しかしながら、従来の上記のような構成材料では、耐熱変形性に限界があり、使用中のファンの耐熱変形性が劣るという課題を有していた。また、ペットボトルの材料は市場に多くあり有効利用される部品を模索している状態である。

本発明は前記従来の課題を解決するもので、ペットボトルの再生材を使用し、リサイクル時に構成材料の樹脂と防振部材を同時に粉砕して再生することができ、羽根の熱変形の小さい耐熱変形性の優れた送風機用羽根車を提供することを目的とするものである。

上記目的を達成するために本発明は、ハブと、前記ハブの周囲に設けられ複数の翼型形状をした羽根と、前記ハブの略中心に設けた駆動源との連結部である樹脂製軸受部と、前記樹脂製軸受部の外周に設けた防振部材と、前記防振部材の外周に設けられ、前記ハブと前記羽根とを有する樹脂製本体部とを備え、前記樹脂製軸受部と前記樹脂製本体部をポリエチレンテレフタレート(PET)系の複合樹脂で、前記防振部材をポリエチレンテレフタレート(PET)系熱可塑性エラストマーで形成した送風機用羽根車で、樹脂製軸受部と樹脂製本体部に珪酸マグネシウム、ガラスファイバー、雲母を単独または複合して10〜40重量%混入したPET系の複合樹脂を使用することにより、荷重たわみ温度が20

0℃以上の複合樹脂となり、羽根部の熱変形性が小さい優れた送風機用羽根車が提供できる。

0℃以上の複合樹脂となり、羽根部の熱変形性が小さい優れた送風機用羽根車が提供できる。

また、樹脂製軸受部、防振部材と樹脂製本体部材を同時に粉砕して再生することができる。

また、樹脂製軸受部或いは樹脂製本体部にはペットボトルの再生材料を有効利用することができ相溶性の優れたPET系熱可塑性エラストマーを用いることにより、物性低下しにくい樹脂にリサイクルできる。

本発明は、リサイクル時に構成材料の樹脂と防振部材を同時に粉砕して再生することができ、羽根の熱変形の小さい耐熱変形性の優れた送風機用羽根車を提供できる。

第1の発明は、ハブと、前記ハブの周囲に設けられ複数の翼型形状をした羽根と、前記ハブの略中心に設けた駆動源との連結部である樹脂製軸受部と、前記樹脂製軸受部の外周に設けた防振部材と、前記防振部材の外周に設けられ、前記ハブと前記羽根とを有する樹脂製本体部とを備え、前記樹脂製軸受部と前記樹脂製本体部をポリエチレンテレフタレート(PET)系の複合樹脂で、前記防振部材をポリエチレンテレフタレート(PET)系熱可塑性エラストマーで形成したもので、金属とゴムを含まない構成であり、リサイクル時に樹脂と熱可塑性エラストマーを同時に粉砕して再生することができる。

第2の発明は、樹脂製軸受部と樹脂製本体部とのうち、少なくともどちらか一方をペットボトルの再生樹脂を用いて形成したもので、ペットボトルの再生材をベースとして複合化し、耐熱性の優れた樹脂に変性することが容易であり、ペットボトルの有効利用ができる。

第3の発明は、ペットボトルの再生材料の固有粘度(極限粘度) IV値(Intrinsic Viscosity)が、0.6以上であるもので、PET系樹脂の複合樹脂で、引張り強度や曲げ強度の物性が安定したものが使用できる。

第4の発明は、樹脂製軸受部と樹脂製本体部の再生PET系複合樹脂は、珪酸マグネシウム(以下、タルクとする)、ガラスファイバー(以下GFとする)、雲母(以下マイカとする)を単独または複合して20〜45重量%混入し構成したもので、これにより、曲げ弾性率が4000MPa以上の高剛性の複合樹脂ができ、羽根高さが安定して変形の少ない送風機用羽根車ができる。

第5の発明は、防振部材の硬度(JIS−K−6253、A形)を、40〜65としたものである。この硬度によって低振動で長期にバランス変化の少ない送風機用羽根車を形成することができる。

第6の発明は、樹脂製軸受部の複合樹脂の曲げ弾性率を6000〜10000MPa、荷重たわみ温度を200℃以上としたもので、この剛性によってモータ軸の軸と接触する軸受け部が運転中70〜80℃程度になっても、軸とのDカット接合部が壊れることなく長期に維持することができる。

第7の発明は、樹脂製本体部の複合樹脂の曲げ弾性率を4000〜10000MPa、荷重たわみ温度を200℃以上としたもので、この剛性によって使用時の羽根の変形量も小さく、また羽根部の肉厚もPP系樹脂、AS系樹脂あるいはA/EPDM/S系樹脂の

複合樹脂よりも熱変形が少ない分薄肉化が可能となる。

複合樹脂よりも熱変形が少ない分薄肉化が可能となる。

第8の発明は、羽根の略中央部の厚みを、1.5〜3mmとしたもので、耐熱変形性に優れているため、PP系樹脂やAS系樹脂やA/EPDM/S系樹脂よりも羽根の肉厚を薄くできることが可能となる。

第9の発明は、熱可塑性エラストマーをサンドイッチしている、樹脂製軸受部と樹脂製本体部が同一グレードの複合樹脂材料で構成したもので、この構成によれば、同一グレードの材料であるためリサイクル時の物性低下が少なく安定する。また、加工時の材料数が少なくなり管理しやすい。

第10の発明は、ハブと、前記ハブの周囲に設けられ複数の翼型形状をした羽根と、前記ハブの略中心に設けた駆動源との連結部である樹脂製軸受部と、前記樹脂製軸受部の外周に設けた防振部材と、前記防振部材の外周に設けられ、前記ハブと前記羽根とを有する樹脂製本体部とを備え、前記樹脂製本体部を射出成形し形成した成形品に、前記樹脂製軸受部をインサートし、その後前記防振部材を射出成形して形成するもので、この加工法によれば、熱可塑性エラストマー以外を形成した部分に熱可塑性エラストマーを射出成形するため、樹脂とエラストマーの接合部の変形が少なく、樹脂部とエラストマー部がより一体化し、接着性の優れた送風機用羽根車を形成することができる。また、バランス変化の少ないものを加工できる。

第11の発明は、ハブと、前記ハブの周囲に設けられ複数の翼型形状をした羽根と、前記ハブの略中心に設けた駆動源との連結部である樹脂製軸受部と、前記樹脂製軸受部の外周に設けた防振部材と、前記防振部材の外周に設けた樹脂製外周筒部と、前記樹脂製外周筒部の外周に設けられ、前記ハブと前記羽根とを有する樹脂製本体部とを備え、前記樹脂製軸受部、前記樹脂製外周筒部、前記樹脂製本体部はいずれもポリエチレンテレフタレート(PET)系樹脂の複合樹脂で、前記防振部材はポリエチレンテレフタレート(PET)系熱可塑性エラストマーで形成したもので、この構成にすることにより、従来のボス形状を維持して、前記樹脂製軸受部と防振部材と樹脂製外周筒部で構成する三層部材をボス部とし、予めPET系樹脂の複合樹脂を射出成形した成形品に、PET系熱可塑性エラストマーの防振部材を二色成形などで射出成形して先にボス部を作り、このボス部を前記樹脂製本体部にインサート成形して一体化することができる。

以下、本発明の実施の形態について図面及び表を参照しながら説明する。なお、この実施の形態によって本発明が限定されるものでない。

(実施の形態1)

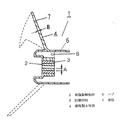

図1は本発明の第1の実施の形態おける空気調和機用の送風機用羽根車の縦断面図を示すものである。図1において、モータ軸の軸受けとなる円筒状の樹脂製軸受部2と、熱可塑性エラストマーの円柱状の防振部材3と、熱可塑性エラストマーを介したハブと羽根を構成する樹脂製本体部4で一体構成されている。

図1は本発明の第1の実施の形態おける空気調和機用の送風機用羽根車の縦断面図を示すものである。図1において、モータ軸の軸受けとなる円筒状の樹脂製軸受部2と、熱可塑性エラストマーの円柱状の防振部材3と、熱可塑性エラストマーを介したハブと羽根を構成する樹脂製本体部4で一体構成されている。

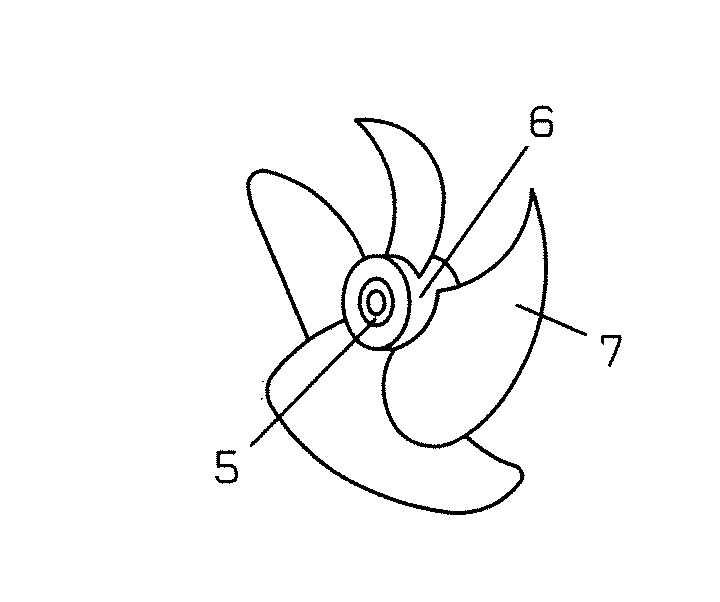

図3は同送風機用羽根車全体の外観斜視図、図4は従来の送風機用羽根車のボス部の外観斜視図、図5は従来の送風機用羽根車の外観斜視図を示すものである。

実施例1〜8は、構成材料は異なるが構造は同じである。実施例1〜8は、図1と3に示すように円柱形状のハブ6の周囲に複数個の翼型の羽根7を設けて形成された送風機用羽根車1で、駆動源であるモータの回転軸の軸受けとなる円筒状の樹脂製軸受部2に、前記回転軸を固定してファンを回転させ送風させるものである。図1に示すように、ハブの中心から羽根7の先端方向に向けて、モータ軸の軸受けとなる円筒状の樹脂製軸受部2と

、熱可塑性エラストマーの円柱状の防振部材3と、熱可塑性エラストマーを介したハブと羽根を構成する樹脂製本体部4で一体構成されている。尚、樹脂製軸受部2と樹脂製本体部4はPET系の複合樹脂を、また防振部材3にはPET系熱可塑性エラストマーを用いている。

、熱可塑性エラストマーの円柱状の防振部材3と、熱可塑性エラストマーを介したハブと羽根を構成する樹脂製本体部4で一体構成されている。尚、樹脂製軸受部2と樹脂製本体部4はPET系の複合樹脂を、また防振部材3にはPET系熱可塑性エラストマーを用いている。

表1に、各実施例に使用した複合樹脂と熱可塑性エラストマー、リサイクル性などを示す。尚、送風機用羽根車1はφ410mmの3枚羽根のもので、羽根中央部の断面部の肉厚Bは約2.5mmにしたものである。エラストマーを用いた実施例においては、防振部材3の肉厚Aを従来品の5mmから7mm程度にして接着性と制振性の向上を図っている。尚、実施例の加工法は、予め円筒状の樹脂製軸受部2射出成形する。その後に樹脂製本体部4を射出成形し、その後にモータ軸の軸受けとなる円筒状の樹脂製軸受部2を金型にインサートし、防振部材3となる熱可塑性エラストマーを射出成形して一体構造としたものである。

各実施例と従来例の実用性評価に関しては、次のように実施した。リサイクル性は、樹脂製軸受部2と防振部材3と樹脂製本体部4を粉砕・混練した場合の再生可能性から、相

溶性が良く再生可能なものを○、従来例のように樹脂とゴムと金属は相溶性が悪く分離再生しないと再生できないものは×とした。尚、リサイクル時にはバージン材に対して再生材混入率を30重量%程度混入しても問題ない物性となる。引張り強度、曲げ強度、衝撃強度は、常態の9割以上を確保するように、また荷重たわみ温度は200℃以上になるように混入率を制限する。

溶性が良く再生可能なものを○、従来例のように樹脂とゴムと金属は相溶性が悪く分離再生しないと再生できないものは×とした。尚、リサイクル時にはバージン材に対して再生材混入率を30重量%程度混入しても問題ない物性となる。引張り強度、曲げ強度、衝撃強度は、常態の9割以上を確保するように、また荷重たわみ温度は200℃以上になるように混入率を制限する。

接着性は、樹脂製軸受部2と防振部材3の接合面の接着状態において、容易に界面剥離しないかどうかを確認し、回転トルクで50kgf/cm2以上の接着強度があり強固に接着されている状態を○とした。また、耐熱性は、送風用羽根車を空気調和機の室外機にセットし、モータ回転数を約1300rpmとして回転させ70℃の恒温槽に168時間放置し、回転前後の羽根高さの変化量を測定したものである。尚、測定は送風機用羽根車のモータ軸固定部に基準点を設けてハイトゲージ測定する。

樹脂製軸受部2と樹脂製本体部4に使用したペットボトルの原材料のIV値(Intrinsic Viscosity、以下IV値)は0.65以上の再生材料を使用している。尚、IV値が0.6以下であると、アイゾット衝撃値(JIS−K−7110)や引張り強度や曲げ弾性率が低下して、バラツキを生じ易く物性が安定しないため約0.65以上のものを使用している。また、使用しているPET系複合樹脂は、引張り強度は約80MPa以上(JIS−K−7113、引張り速度5mm/分、以下省略)、荷重たわみ温度は約210℃(荷重条件18.5kgf/cm2・試験法JIS−K−7207、以下省略)ある。PET系熱可塑性エラストマーは、特に実使用の高温時、長期放置時の耐熱性、柔軟性、機械的強度等を考慮したもので、特に制振性の高い損失係数(tanδ)0.10以上の優れたものを使用している。尚、制振性を向上さすためにはポリエステル系のブロック共重合体で、硬質部のポリエステル部と軟質部のポリエーテル部を共重合しており、ポリエステルにゴム成分を付与している。

実施例1は、樹脂製軸受部2は充填材としてGF30%+タルク15%を約45重量%混入したPET系複合樹脂で、樹脂製本体部4は充填材としてGF10%+タルク15%を約25重量%混入したPET系複合樹脂と、防振部材3は硬度(JIS−K−6253、A形、以下省略)40のPET系熱可塑性エラストマーを使用している。、実施例1に使用した複合樹脂の曲げ弾性率は(試験法JIS−K−7203、以下省略)、樹脂製軸受部2が約10000MPa、樹脂製本体部4は約4000MPa。密度は、樹脂製軸受部2が約1.60kg/m3、樹脂製本体部4は約1.40kg/m3の樹脂を用いている。

以下の実施例2〜8や従来例に使用した複合樹脂や熱可塑性エラストマーの特性は、表1に示す通りであり詳細な説明は省略する。

実用性評価において、リサイクル性はPET系複合樹脂とPET系熱可塑性エラストマーとの相溶性が良く、粉砕・混練・再生するときに分離もなく良好な状態である。接着性に関しても、樹脂製軸受部2と防振部材3と樹脂製本体部4とが前記同様にPET系の複合樹脂とPET系エラストマ−で相溶化して接合部が強固に接着され一体化している。

ボス部に回転方向に固定できる治具をセットし、破壊トルクを測定すると100kgf/cm2程度以上の接着強度があり優れている。尚、防振部材3と接触する樹脂製軸受部2の円筒外周部や樹脂製本体部4の円筒内周部に凹凸を設けることで、樹脂製軸受部2と防振部材3或いは、防振部材3と樹脂製本体部4の接着強度を上げることができる。

尚、実施例1の耐熱変形性は羽根高さの変化量が13mmであり、従来例の20mmよりも優れている。

実施例2は、樹脂製軸受部2と樹脂製本体部4は実施例1と同材料で、防振部材3に硬度60のPET系熱可塑性エラストマーを使用している。耐熱変形性は11mmで実施例1よりも少し良い。実施例3〜8のリサイクル性や接着性も同様に優れている。

耐熱変形性は、特に樹脂製軸受部2と樹脂製本体部4にGF30%+タルク15%で約45重量%混入したPET系複合樹脂とGF30%+マイカ10%で約40重量%混入したPET系複合樹脂とGFを約30重量%混入したPET系複合樹脂が優れている。

熱変形量は、実施例6が5mm、実施例4が6mm、実験例3が7mm、実施例8が10mmの順でGF30%+マイカ10%の実施例6が一番優れている。

また、実施例に使用した樹脂製軸受部2と樹脂製本体部4の樹脂は、GFやタルク或いはマイカを20〜45重量%混入したPET系の複合樹脂であり、樹脂製軸受部2には曲げ弾性率6000MPa以上、樹脂製本体部4には曲げ弾性率4000MPa以上の複合樹脂を用いている。樹脂製軸受部2のPET系の複合樹脂が曲げ弾性率6000MPa以下では、モータの軸とのDカット固定部が、断続運転すると変形して滑りやすくなり好ましくない。また、樹脂製本体部4のPET系の複合樹脂が曲げ弾性率4000MPa以下では、羽根の変形量が多くなり好ましくない。

尚、実施例に使用した送風機用羽根車の羽根中央部の厚みBは、約2.5mm程度である。

尚、3mm以上では送風機用羽根車の重量が大きくなり、熱変形が逆に大きくなる。また1.5mm以下では肉薄で剛性が低くなり熱変形し易く好ましくない。従って1.5〜3.0mm程度がPET系複合樹脂に適している。尚、従来品の複合PP系樹脂と同肉厚の場合は、熱変形量が小さくなるため実施例のPET系の複合樹脂の場合2〜5割程度は薄肉化が可能となる。

尚、熱可塑性エラストマーの硬度は、65よりも40の低い方が材料単品の制振特性において損失係数(tanδ)は良くなるが、送風機用羽根車にした場合は、静止時の熱クリープ変形や運転時の熱変形があり、羽根を回転させた時アンバランスになり易い。硬度40以下では、アンバランス変化量が大きくなり、また硬度65度以上にすると柔軟性が低下し、送風機用羽根車を回転させた時の騒音が大きくなり易いため硬度65度以上は望ましくない。従って硬度40〜65の範囲が望ましい。

尚、実施例3と4、実施例6、実施例8においては樹脂製軸受部2と樹脂製本体部4に同樹脂を使用している。同一グレードの材料であるためリサイクル時の物性低下が少なく安定する。また、加工時の材料数が少なくなり管理しやすい。

また屋外に使用する場合、このPET系の複合樹脂材料やPET系の熱可塑性エラストマーに耐候処理することが容易であり、同時に黒色にすれば屋外でも10年以上の耐久性を確保することができる。

また、送風機用羽根車1のバランス調整は、図1のハブ内側の円周方向に設けたねじ固定用ボス8に、適当な重さの種類から不釣合い分に見合うねじを選定し取り付けて行う。バランス調整は送風機用羽根車用のバランス調整機を用いて実施し、通常は5g・cm以下で管理する。偏肉がなく、重量バランスが取れ安定した形状の成形品では、ねじの取り付けが必要でなくなる。固定用ボス8は、金型にピンを立てることによって射出成形時に同時にできる。また、リサイクルを考慮して、樹脂製軸受部2と樹脂製本体部4と同樹脂

材の樹脂ねじを使用すれば従来の金属ねじのように取り外して、リサイクルする必要がなく同時に粉砕できる。

材の樹脂ねじを使用すれば従来の金属ねじのように取り外して、リサイクルする必要がなく同時に粉砕できる。

従来例は、図5に示すような中心部にモータ軸を固定するするためのアルミ製軸受け部501と外周部の円筒状の金属503に防振ゴム502を圧縮成形したものが使用された送風用羽根車である。防振ゴムとしてはCRゴムが使用されている。従来例をリサイクルする場合は、金属とゴムを含むボス5をプレスなどで打ち抜いて取り除く別工程がかかる。

上記の送風機用羽根車は、特に空調機用の室外機に用いた場合、従来のゴム、金属を用いた送風用羽根車より軽量化やボス部の材料コストダウンなどが図れる。また、同時にリサイクル時のボス部脱着作業の削減などが図れ省エネや環境面で貢献することができる。

(実施の形態2)

図2(a)は、本発明の第2の実施の形態おける空気調和機用の送風機用羽根車の縦断面図を示すものである。尚、実施の形態1と同様の内容説明は省略する。図2において、モータ軸の軸受けとなる円筒状の樹脂製軸受部2と、その外周に形成される熱可塑性エラストマーの円柱状の防振部材3と、その防振部材5の外周部に円筒状の樹脂製外周筒部9と、前記樹脂製外周筒部9の外周に熱可塑性エラストマーを介したハブ6と羽根7を構成する樹脂製本体部4で一体構成されている。

図2(a)は、本発明の第2の実施の形態おける空気調和機用の送風機用羽根車の縦断面図を示すものである。尚、実施の形態1と同様の内容説明は省略する。図2において、モータ軸の軸受けとなる円筒状の樹脂製軸受部2と、その外周に形成される熱可塑性エラストマーの円柱状の防振部材3と、その防振部材5の外周部に円筒状の樹脂製外周筒部9と、前記樹脂製外周筒部9の外周に熱可塑性エラストマーを介したハブ6と羽根7を構成する樹脂製本体部4で一体構成されている。

尚、送風機用羽根車は第1の実施の形態と同じ¢410mmの3枚羽根で、羽根中央部の断面部Bの肉厚は約2.5mmで防振部材の厚みAは約7mmと同様にしている。

尚、樹脂製軸受部2と防振部材3と樹脂製外周筒部9で構成する三層部材をボス部10とした。

実施例の加工法は、予め樹脂製軸受部2と樹脂製外周筒部9を射出成形して金型内に樹脂製軸受部2と樹脂製外周筒部9をセットして、防振部材3を射出成形した成形品のボス部10を構成し、ボス部10を金型内にインサートしてハブと羽根を構成する樹脂製本体部4を射出成形した。また防振部材3は樹脂製軸受部2と樹脂製外周筒部9を同時成形後に射出成形し(二色成形)したものである。この二色成形とは、最初にPET系の複合樹脂を成形した後に、金型を反転させてPET系の熱可塑性エラストマーを成形するものである。

実施例と従来例の実用性評価に関しては、第1の実施の形態と基本は同じで詳細は省略する。リサイクル性は、ボス部10と樹脂製本体部4を粉砕・混練した場合の再生可能性から、相溶性が良く再生可能なものを○、従来例のように樹脂とゴムと金属とは相溶性が悪く分離再生しないと再生できないものは×とした。接着性は、樹脂製軸受部2と防振部材3と樹脂製外周筒部9と樹脂製本体部4の接合面の接着状態において、容易に界面剥離しないかどうかを確認し、回転トルクで50kgf/cm2以上の接着強度があり強固に接着されている状態を○とした。また、耐熱性は、第1の実施の形態と同じで省略する。

尚、第1の実施の形態と同様に樹脂製軸受部2と樹脂製外周筒部9と樹脂製本体部4に使用したペットボトルの原材料のIV値は0.65以上の再生材料を使用している。また第1の実施の形態と同じで、使用しているPET系複合樹脂は、引張り強度は約80MPa以上、荷重たわみ温度は約210℃ある。PET系熱可塑性エラストマーは、同様に特に実使用の高温時、長期放置時の耐熱性、柔軟性、機械的強度等を考慮したもので、特に制振性の高い損失係数(tanδ)0.10以上の優れたものを使用している。尚、制振性を向上さすためにはポリエステル系のブロック共重合体で、硬質部のポリエステル部と

軟質部のポリエーテル部を共重合しており、ポリエステルにゴム成分を付与している。表2に、各実施例に使用した複合樹脂と熱可塑性エラストマー、リサイクル性などを示す。

軟質部のポリエーテル部を共重合しており、ポリエステルにゴム成分を付与している。表2に、各実施例に使用した複合樹脂と熱可塑性エラストマー、リサイクル性などを示す。

実施例9〜11は、IV値が0.65以上の再生ペット材料を用いてGF+タルク或いはGF+マイカなどのPET系複合樹脂を用い、また損失係数(tanδ)0.10以上のPET系熱可塑性エラストマーを用いることによって、基本的に実施の形態1と同様の効果が得られる。

実施例9は、樹脂製軸受部2と樹脂製外周筒部9と樹脂製本体部4に充填材としてGF30%+タルク15%を約45重量%混入したPET系複合樹脂で、防振部材3は硬度55のPET系熱可塑性エラストマーを使用している。実施例9に使用した複合樹脂の曲げ弾性率は約10000MPa、密度は約1.60kg/m3を用いている。以下、実施例10、実施例11の詳細な説明は省略する。耐熱変形性は、実施例9が約7mm、実施例10が8mm、実施例11が5mmであり、GF30%+マイカ10%の40重量%混入した実施例11が一番優れている。

実施の形態1と異なるところは、前記樹脂製軸受部2と防振部材3と樹脂製外周筒部9で構成する三層部材をボス部10とした構成である。前記樹脂製軸受部2と樹脂製外周筒部9を予めPET系樹脂の複合樹脂を射出成形した成形品において、PET系熱可塑性エラストマーの防振部材3を二色成形などで射出成形して先にボス部10を作り、このボス部10を前記樹脂製本体部4にインサート成形して一体化することができる。これによって、特に耐熱変形性の優れた送風機用羽根車ができる。

以上のように、本発明にかかる送風機用羽根車とその製造方法は、リサイクル性が優れた熱変形が少ない送風機用羽根車が可能となるので、実施例ではDCモータを使用して省エネ化を図っている空気調和機用の送風機用羽根車について説明したが、その他樹脂製の羽根車が使用される送風機分野等の用途にも利用できる。

1 送風機用羽根車

2 樹脂製軸受部(モータの軸受けとなる円筒状の樹脂部)

3 防振部材(熱可塑性エラストマー)

4 樹脂製本体部

9 樹脂製外周筒部

10 ボス部

2 樹脂製軸受部(モータの軸受けとなる円筒状の樹脂部)

3 防振部材(熱可塑性エラストマー)

4 樹脂製本体部

9 樹脂製外周筒部

10 ボス部

Claims (11)

- ハブと、前記ハブの周囲に設けられ複数の翼型形状をした羽根と、前記ハブの略中心に設けた駆動源との連結部である樹脂製軸受部と、前記樹脂製軸受部の外周に設けた防振部材と、前記防振部材の外周に設けられ、前記ハブと前記羽根とを有する前記樹脂製本体部とを備え、前記樹脂製軸受部と前記樹脂製本体部をポリエチレンテレフタレート(PET)系の複合樹脂で、前記防振部材をポリエチレンテレフタレート(PET)系熱可塑性エラストマーで形成した送風機用羽根車。

- 樹脂製軸受部と樹脂製本体部とのうち、少なくともどちらか一方をペットボトルの再生樹脂を用いて形成した請求項1記載の送風機用羽根車。

- ペットボトルの再生材料の固有粘度(極限粘度) IV値(Intrinsic Viscosity)が、0.6以上である請求項2記載の送風機用羽根車。

- 樹脂製軸受部と樹脂製本体部の再生ポリエチレンテレフタレート(PET)系複合樹脂は、珪酸マグネシウム、ガラスファイバー、雲母を単独または複合して20〜45重量%混入したことを特徴とする請求項2または3記載の送風機用羽根車。

- 防振部材の硬度(JIS−K−6253、A形)を、40〜65とする請求項1〜4のいずれか1項に記載の送風機用羽根車。

- 樹脂製軸受部の複合樹脂の曲げ弾性率が6000〜10000MPa、荷重たわみ温度が200℃以上であることを特徴とする請求項1〜5のいずれか1項に記載の送風機用羽根車。

- 樹脂製本体部の複合樹脂の曲げ弾性率が4000〜10000MPa、荷重たわみ温度が200℃以上であることを特徴とする請求項1〜5のいずれか1項に記載の送風機用羽根車。

- 羽根の略中央部の厚みを、1.5〜3mmとした請求項1〜7のいずれか1項に記載の送風機用羽根車。

- 樹脂製軸受部と樹脂製本体部とが、同一グレードであることを特徴とする請求項1〜8のいずれか1項に記載の送風機用羽根車。

- ハブと、前記ハブの周囲に設けられ複数の翼型形状をした羽根と、前記ハブの略中心に設けた駆動源との連結部である樹脂製軸受部と、前記樹脂製軸受部の外周に設けた防振部材と、前記防振部材の外周に設けられ、前記ハブと前記羽根とを有する前記樹脂製本体部とを備え、前記樹脂製本体部を射出成形し形成した成形品に、前記樹脂製軸受部をインサートし、その後前記防振部材を射出成形して形成する送風機用羽根車の製造方法。

- ハブと、前記ハブの周囲に設けられ複数の翼型形状をした羽根と、前記ハブの略中心に設けた駆動源との連結部である樹脂製軸受部と、前記樹脂製軸受部の外周に設けた防振部材と、前記防振部材の外周に設けた樹脂製外周筒部と、前記樹脂製外周筒部の外周に設けられ、前記ハブと前記羽根とを有する樹脂製本体部とを備え、前記樹脂製軸受部、前記樹脂製外周筒部、前記樹脂製本体部はいずれもポリエチレンテレフタレート(PET)系樹脂の複合樹脂で、前記防振部材はポリエチレンテレフタレート(PET)系熱可塑性エラストマーで形成した送風機用羽根車。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004117608A JP2005299524A (ja) | 2004-04-13 | 2004-04-13 | 送風機用羽根車およびその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004117608A JP2005299524A (ja) | 2004-04-13 | 2004-04-13 | 送風機用羽根車およびその製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005299524A true JP2005299524A (ja) | 2005-10-27 |

Family

ID=35331374

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004117608A Pending JP2005299524A (ja) | 2004-04-13 | 2004-04-13 | 送風機用羽根車およびその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005299524A (ja) |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2008090716A1 (ja) | 2007-01-26 | 2008-07-31 | Shiseido Company, Ltd. | 抗しわ剤およびadam阻害剤 |

| JP2011236917A (ja) * | 2011-08-30 | 2011-11-24 | Nisshinbo Mechatronics Inc | 送風用ファンの防振具及びそれを備える送風用ファン構造体 |

| JP2012092810A (ja) * | 2010-10-28 | 2012-05-17 | Tokai Rubber Ind Ltd | 回転ファンの製造方法 |

| JP2013256871A (ja) * | 2012-06-11 | 2013-12-26 | Adda Corp | ファン |

| CN107327419A (zh) * | 2017-07-19 | 2017-11-07 | 广东顺威精密塑料股份有限公司 | 具有减振效果的风轮及其制作方法 |

| JP2019196705A (ja) * | 2018-05-07 | 2019-11-14 | ダイキン工業株式会社 | 送風機 |

| CN113085101A (zh) * | 2021-03-26 | 2021-07-09 | 四川长虹空调有限公司 | 一种空调摆叶的制备方法 |

| WO2023067913A1 (ja) * | 2021-10-20 | 2023-04-27 | 株式会社プロスパイラ | 防振ゴム成型用金型、及び防振ゴムの製造方法 |

-

2004

- 2004-04-13 JP JP2004117608A patent/JP2005299524A/ja active Pending

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2008090716A1 (ja) | 2007-01-26 | 2008-07-31 | Shiseido Company, Ltd. | 抗しわ剤およびadam阻害剤 |

| JP2012092810A (ja) * | 2010-10-28 | 2012-05-17 | Tokai Rubber Ind Ltd | 回転ファンの製造方法 |

| JP2011236917A (ja) * | 2011-08-30 | 2011-11-24 | Nisshinbo Mechatronics Inc | 送風用ファンの防振具及びそれを備える送風用ファン構造体 |

| JP2013256871A (ja) * | 2012-06-11 | 2013-12-26 | Adda Corp | ファン |

| CN107327419A (zh) * | 2017-07-19 | 2017-11-07 | 广东顺威精密塑料股份有限公司 | 具有减振效果的风轮及其制作方法 |

| JP2019196705A (ja) * | 2018-05-07 | 2019-11-14 | ダイキン工業株式会社 | 送風機 |

| JP6997672B2 (ja) | 2018-05-07 | 2022-01-17 | ダイキン工業株式会社 | 送風機 |

| CN113085101A (zh) * | 2021-03-26 | 2021-07-09 | 四川长虹空调有限公司 | 一种空调摆叶的制备方法 |

| WO2023067913A1 (ja) * | 2021-10-20 | 2023-04-27 | 株式会社プロスパイラ | 防振ゴム成型用金型、及び防振ゴムの製造方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8734956B2 (en) | Polybutylene terephthalate resin composition | |

| JP5242150B2 (ja) | 複合成形体 | |

| JP4311965B2 (ja) | 送風機用羽根車及びその製造方法 | |

| JP2005299524A (ja) | 送風機用羽根車およびその製造方法 | |

| JPWO2000078867A1 (ja) | 熱可塑性ポリエステル樹脂組成物 | |

| WO2012108441A1 (ja) | モータ用防振部材およびモータ用防振部材の製造方法 | |

| JP2004285937A (ja) | 送風ファン | |

| JPH08176352A (ja) | 制振性弾性体組成物 | |

| JP4982204B2 (ja) | ファンボス | |

| JP2003056492A (ja) | 送風機用羽根車及びその製造方法 | |

| CN209621907U (zh) | 覆膜缓冲止位块 | |

| JP4822888B2 (ja) | 送風ファン | |

| JP2007009714A (ja) | リサイクル容易なシロッコファン | |

| CN105143681A (zh) | 送风机叶轮 | |

| KR100994966B1 (ko) | 송풍팬 | |

| US6576699B2 (en) | Damping resin composition and molded article using the same | |

| JP2004124940A (ja) | 送風ファン | |

| JP5598502B2 (ja) | 制振材用フェノール樹脂成形材料を成形してなる制振材 | |

| JP2003343488A (ja) | 送風機用羽根車 | |

| JP2005054693A (ja) | 送風機用羽根車 | |

| JP6083918B1 (ja) | 振動減衰機能付成形品の製造方法等 | |

| JP4206481B2 (ja) | モーター用ローター | |

| US20080108758A1 (en) | Thermoplastic Elastomer Blend | |

| CN1453479A (zh) | 送风叶轮及其制造方法 | |

| JP5098155B2 (ja) | 制振材用フェノール樹脂成形材料、およびこれを成形してなる制振材 |