JP2005298887A - 低熱膨張性鋳鉄材 - Google Patents

低熱膨張性鋳鉄材 Download PDFInfo

- Publication number

- JP2005298887A JP2005298887A JP2004115871A JP2004115871A JP2005298887A JP 2005298887 A JP2005298887 A JP 2005298887A JP 2004115871 A JP2004115871 A JP 2004115871A JP 2004115871 A JP2004115871 A JP 2004115871A JP 2005298887 A JP2005298887 A JP 2005298887A

- Authority

- JP

- Japan

- Prior art keywords

- thermal expansion

- cast iron

- graphite

- nickel

- casting

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Landscapes

- Refinement Of Pig-Iron, Manufacture Of Cast Iron, And Steel Manufacture Other Than In Revolving Furnaces (AREA)

Abstract

【解決手段】 薄肉鋳物の鋳造に適した、低熱膨張性鋳鉄材として、重量比で、炭素1.5〜3.0%、シリコン0.2〜1.6%、ニッケル30〜36%及び銅0.5〜1.6%を含有し、基地中の黒鉛粒数を増すために、球状化材又は黒鉛改良剤を添加する。

【選択図】 なし

Description

本発明の低熱膨張性鋳鉄材において、低熱膨張性とは、前述のように3〜4×10−6 以下の熱膨張係数のレベルをいうものとする。通常、低熱膨張性鋳鉄は重量比で2.0%以下の炭素を含有しており、この値よりも炭素量が減少すると熱膨張係数も低下する傾向のあることが実験により分かっている。しかし、炭素量を減少させると鋳造性が損なわれ、薄肉鋳物の鋳造を目的とする本発明に適合しないことなる。

る。

熱膨張係数は基地中の固溶炭素量が少ないほど低くなることが分かっている。このため本発明では、黒鉛粒数を増すことにより黒鉛間距離を短くし、基地中の炭素が黒鉛に拡散しやすい状態とした。黒鉛粒数を増す手段として、本発明では、球状化材を添加する方法と、黒鉛改良剤を添加する方法の2手段を適用する。この2手段は、いずれか一方のみを適用しても良く、また両方を併せ適用しても良い。

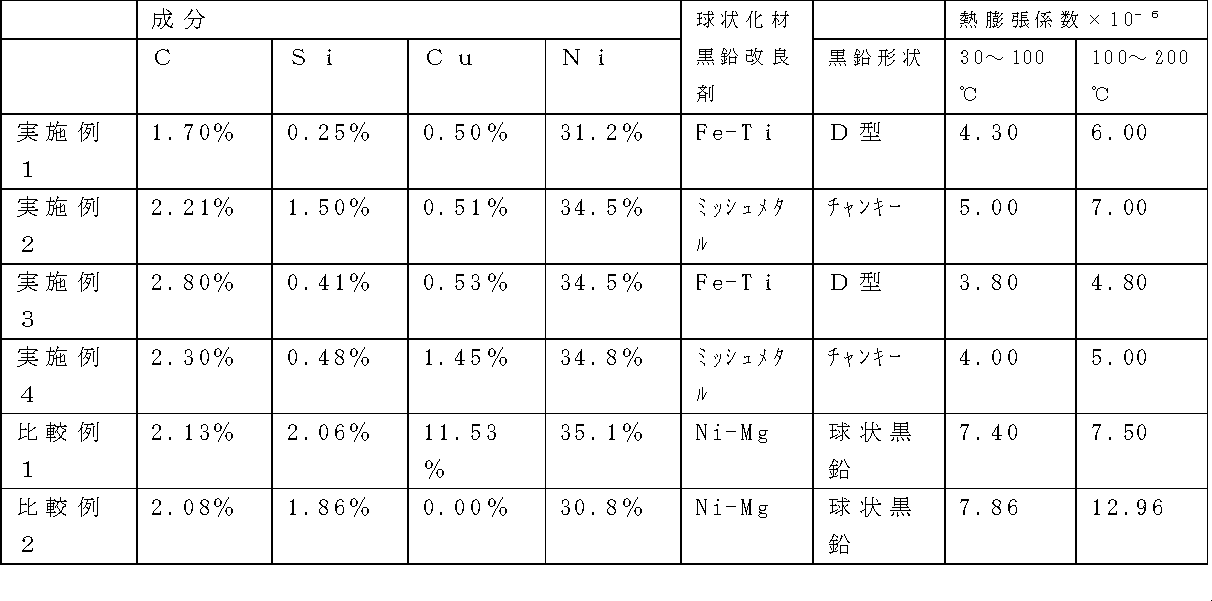

を含み、ミッシュメタルを球状化材としてチャンキー黒鉛を生成したもので、30〜100℃の温度領域における熱膨張係数は5.00×10−6となり、100〜200℃の温度領域では7.00×10−6となっている。

と銅を漸増させ、黒鉛改良剤によりD型黒鉛を鋳鉄組織中に生成させたもので、30〜100℃領域での熱膨張係数は3.80×10−6と最小値を記録している。これは100〜200℃の温度領域でも4.80×10−6と最小値である。

以上の実験例1〜4及び比較例1、2の鋳鉄材は、出願人自社工場の実験用高周波電気炉(50Kg)を用いて溶解した。溶解温度は1580〜1600℃を目標として行った。球状化材は、サンドイッチ法で添加した。注湯品は各種製作したが、本発明に関係するものは薄肉試験体と段階状試験片であり、共にガス砂と呼ばれる鋳型を使用して鋳造した。熱膨張率の測定には、埼玉県産業技術総合センターに依頼し、株式会社リガク製のサーモプラス2(Thermo Plus2 TMA8310)を用いて行った。

Claims (3)

- 薄肉鋳物の鋳造に適した、低熱膨張性鋳鉄材であって、重量比で、炭素1.5〜3.0%、シリコン0.2〜1.6%、ニッケル30〜36%及び銅0.5〜1.6%を含有し、基地中の黒鉛粒数を増すために、球状化材又は接種剤を添加したことを特徴とする低熱膨張性鋳鉄材。

- 球状化材として、ミッシュメタルを単独で、又はマグネシウムと複合して、重量比で、0.01〜1%添加することによりチャンキー黒鉛を生成することを特徴とする請求項1記載の低熱膨張性鋳鉄材。

- 接種剤として、チタンを重量比で、0.2〜1%添加することによりD型黒鉛、C型黒鉛を生成することを特徴とする請求項1記載の低熱膨張性鋳鉄材。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004115871A JP4578847B2 (ja) | 2004-04-09 | 2004-04-09 | 低熱膨張性鋳鉄材 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004115871A JP4578847B2 (ja) | 2004-04-09 | 2004-04-09 | 低熱膨張性鋳鉄材 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005298887A true JP2005298887A (ja) | 2005-10-27 |

| JP4578847B2 JP4578847B2 (ja) | 2010-11-10 |

Family

ID=35330799

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004115871A Expired - Lifetime JP4578847B2 (ja) | 2004-04-09 | 2004-04-09 | 低熱膨張性鋳鉄材 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4578847B2 (ja) |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5053218A (ja) * | 1973-09-11 | 1975-05-12 | ||

| JPS55131155A (en) * | 1979-04-02 | 1980-10-11 | Daido Steel Co Ltd | High strength low thermal expansion alloy |

| JPS61166943A (ja) * | 1985-01-18 | 1986-07-28 | Hitachi Ltd | 低熱膨張ダクタイル鋳鉄 |

| JPS62284039A (ja) * | 1986-06-03 | 1987-12-09 | Nippon Chuzo Kk | 低熱膨張鋳鉄 |

| JPS63433A (ja) * | 1986-06-20 | 1988-01-05 | Hitachi Metals Ltd | 低熱膨張・高減衰能cv鋳鉄 |

| JPS63114936A (ja) * | 1986-11-04 | 1988-05-19 | Hitachi Metals Ltd | 低熱膨張鋳鉄とその製造法 |

-

2004

- 2004-04-09 JP JP2004115871A patent/JP4578847B2/ja not_active Expired - Lifetime

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5053218A (ja) * | 1973-09-11 | 1975-05-12 | ||

| JPS55131155A (en) * | 1979-04-02 | 1980-10-11 | Daido Steel Co Ltd | High strength low thermal expansion alloy |

| JPS61166943A (ja) * | 1985-01-18 | 1986-07-28 | Hitachi Ltd | 低熱膨張ダクタイル鋳鉄 |

| JPS62284039A (ja) * | 1986-06-03 | 1987-12-09 | Nippon Chuzo Kk | 低熱膨張鋳鉄 |

| JPS63433A (ja) * | 1986-06-20 | 1988-01-05 | Hitachi Metals Ltd | 低熱膨張・高減衰能cv鋳鉄 |

| JPS63114936A (ja) * | 1986-11-04 | 1988-05-19 | Hitachi Metals Ltd | 低熱膨張鋳鉄とその製造法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP4578847B2 (ja) | 2010-11-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN104611622B (zh) | 奥氏体球墨铸铁合金组合物及由其制备的制品 | |

| JP2005525468A (ja) | ねずみ鋳鉄合金及び内燃機関鋳造部品 | |

| CN105473275A (zh) | 添加有Cu的Ni-Cr-Fe基合金钎料 | |

| JP2007182620A (ja) | 黒鉛球状化剤 | |

| KR20130087213A (ko) | 희토류 원소를 이용한 고강도 편상 흑연 주철 및 그 제조방법 | |

| JP4578847B2 (ja) | 低熱膨張性鋳鉄材 | |

| JPH02122040A (ja) | 耐クリープZn―Al基鋳造合金 | |

| JP3939014B2 (ja) | 高強度鋳鉄 | |

| JPH02298236A (ja) | 鋳造用低熱膨脹合金 | |

| JPWO1994013847A1 (ja) | 高強度低膨脹鋳鉄の製造方法 | |

| CN109136770B (zh) | 一种镁冶炼用高铬合金钢坩埚及其制备方法 | |

| JP4744420B2 (ja) | 高温制振マンガン基合金の製造方法 | |

| CN101768680B (zh) | 一种适用于引线框架用铜合金的复合变质剂 | |

| JP5475380B2 (ja) | オーステナイト系鋳鉄とその製造方法およびオーステナイト系鋳鉄鋳物 | |

| US3740212A (en) | Oxidation resistant austenitic ductile nickel chromium iron | |

| JP2602838B2 (ja) | 高熱膨張鋳鉄 | |

| CN102994838A (zh) | 一种MgAlSi系耐热镁合金 | |

| JP3737040B2 (ja) | 高炭素球状黒鉛鋳鉄およびそれよりなる耐熱鋳鉄鋳物 | |

| JPH08269613A (ja) | 低熱膨張鋳鉄およびその製造方法 | |

| JPS6393840A (ja) | 低熱膨張鋳鉄 | |

| KR20100007090A (ko) | 페라이트계 구상흑연주철 | |

| JP2006057139A (ja) | 被削性及び機械的性質に優れた球状黒鉛鋳鉄 | |

| JP2003138346A (ja) | 低熱膨張鋳造合金 | |

| JP3066459B2 (ja) | シェル中子用の鋳造金型材及びその製造方法 | |

| JPH10158777A (ja) | 高強度鋳鉄の製造方法及び高強度鋳鉄 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060106 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090416 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090428 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090529 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090929 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20091130 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100119 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100420 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20100513 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100629 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100707 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100803 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100825 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130903 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4578847 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |