JP2005296962A - 粉末成形プレス機械 - Google Patents

粉末成形プレス機械 Download PDFInfo

- Publication number

- JP2005296962A JP2005296962A JP2004112759A JP2004112759A JP2005296962A JP 2005296962 A JP2005296962 A JP 2005296962A JP 2004112759 A JP2004112759 A JP 2004112759A JP 2004112759 A JP2004112759 A JP 2004112759A JP 2005296962 A JP2005296962 A JP 2005296962A

- Authority

- JP

- Japan

- Prior art keywords

- plate

- punch

- die

- press machine

- cylinder

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 239000000843 powder Substances 0.000 title claims abstract description 55

- 238000000465 moulding Methods 0.000 title claims abstract description 50

- 238000007789 sealing Methods 0.000 claims description 12

- 230000008878 coupling Effects 0.000 claims description 5

- 238000010168 coupling process Methods 0.000 claims description 5

- 238000005859 coupling reaction Methods 0.000 claims description 5

- 239000012530 fluid Substances 0.000 claims description 3

- 238000004080 punching Methods 0.000 claims description 3

- 230000007246 mechanism Effects 0.000 description 23

- 238000000605 extraction Methods 0.000 description 8

- 238000000034 method Methods 0.000 description 8

- 238000009434 installation Methods 0.000 description 5

- 238000007493 shaping process Methods 0.000 description 4

- 238000005429 filling process Methods 0.000 description 3

- 239000012141 concentrate Substances 0.000 description 2

- 238000000926 separation method Methods 0.000 description 2

- 238000005452 bending Methods 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

Images

Landscapes

- Powder Metallurgy (AREA)

Abstract

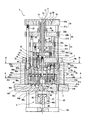

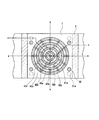

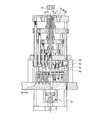

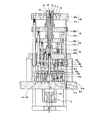

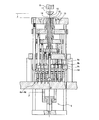

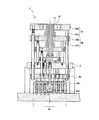

【解決手段】粉末成形プレス機械1は、ダイ10を取り付けるダイプレート20a及びこれに連結される連結ロッド21aからなるダイセット2aと、パンチ11〜13を取り付けるパンチプレート20b〜20d及びこれに連結される連結ロッド21b〜21dからなるパンチセット2b〜2dと、を備えると共に、コアロッド14と連結される中心シリンダ4a及びこれを囲繞する径の異なる筒状シリンダ4b〜4dをベースプレート3上に配設し、その筒状シリンダ4b〜4dと少なくともパンチセット2b〜2dの連結ロッド21b〜21dと対応するを連結プレート20b〜20dを介して連結するようにして、液体圧で中心シリンダ4a及び筒状シリンダ4b〜4dを駆動する構成としたことを特徴とする。

【選択図】図1

Description

2a ダイセット

2b〜2d パンチセット

3 ベースプレート

4a 中心シリンダ

4b〜4e 筒状シリンダ

5 下部シリンダ

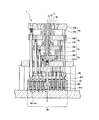

6a〜6d 連結プレート

7 ミドルプレート

7a〜7e ガイド孔

8 ミドルプレート支持台

8a スライド部

9a ダイ押え

9b ダイホルダ

9c パンチ押え

9d パンチ受け板

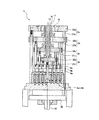

10 ダイ

11 下第1パンチ

12 下第2パンチ

13 下第3パンチ

14 コアロッド

15 上パンチ

16 粉末

17 成形品

20a ダイプレート

20b〜20d パンチプレート

21a〜21d 連結ロッド

22 ネジ

23b〜23d ガイド孔

24a〜24d 固定具嵌め込み溝

40a 中央円筒壁

40b〜40e 環状壁

41a コアピストン

41b〜41e 環状ピストン

42a〜42d ピストンロッド

43 封止蓋

44a〜44d シールハウジング

45 シール部材

46a〜46d 配管口

50 ダイ用シリンダ壁

51 ダイ用ピストン

52 可動ロッド

53 ダイ用ピストンヘッド

60a〜60c 連結凹部

60d 連結孔

61 ガイド孔

62a〜62d 固定具

63 ボルト

Claims (11)

- ダイを最外殻として中央にコアロッドを配し、該ダイとコアロッド間に直径の異なる1以上のパンチを併置してプレス成形を行う粉末成形プレス機械において、

前記ダイを取り付けるダイプレート及び該ダイプレートと連結される連結ロッドからなるダイセットと、前記パンチを取り付けるパンチプレート及び該パンチプレートに連結される連結ロッドからなる1以上のパンチセットと、を備えると共に、コアロッドと連結される中心シリンダ及び該中心シリンダを囲繞する径の異なる1以上の筒状シリンダをベースプレート上に配設し、その筒状シリンダと少なくともパンチセットの連結ロッドとを対応する連結プレートを介して連結するようにし、流体圧で前記中心シリンダ及び前記筒状シリンダを駆動する構成としたことを特徴とする粉末成形プレス機械。 - 前記中心シリンダが、コアロッドを連結するコアピストンと、該コアピストンを駆動する作用室を形成するようにベースプレートに立設された中央円筒壁とを具備し、また、前記筒状シリンダが、中心シリンダの中央円筒壁を所定間隔を介して囲繞するようにしてベースプレートに立設された環状壁と、該環状壁で囲まれた内部空間を作用室として駆動される環状ピストンと、該環状ピストンに立設されて連結プレートに連結されるピストンロッドとを具備し、且つ前記中心シリンダのコアピストン及び筒状シリンダのピストンロッドを気密又は液密状態で貫通させ且つ各作用室を密閉する封止蓋を有する構成とした請求項1記載の粉末成形プレス機械。

- 前記環状ピストンには、前記ピストンロッドが相互に離設されて複数立設され、該複数のピストンロッドが前記連結プレートに連結されている請求項2記載の粉末成形プレス機械。

- パンチセットの連結ロッドが、対応する連結プレートの連結凹部に挿入されて固定具で固定される請求項1〜請求項3のいずれか1項に記載の粉末成形プレス機械。

- ダイセットの連結ロッドが、ベースプレート下に設けられダイを往復運動させる下部シリンダと連結された連結プレートに連結される請求項1〜請求項4のいずれか1項に記載の粉末成形プレス機械。

- ダイセットの連結ロッドも、対応する連結プレートを介して筒状シリンダに連結される請求項1〜請求項4のいずれか1項に記載の粉末成形プレス機械。

- ダイセットの連結ロッドが、対応する連結プレートの連結孔に貫挿されて固定具で固定される請求項5又は請求項6記載の粉末成形プレス機械。

- 前記コアピストンを挿通させると共に、前記ダイセット及びパンチセットの連結ロッドを挿通させて連結プレートの連結凹部及び連結孔に案内するガイド孔を備えたミドルプレートと、前記ベースプレート上に設けられ、該ミドルプレートを最も内側のパンチを取り付けるパンチプレートよりも筒状シリンダ側に位置させるミドルプレート支持台と、をさらに備える構成とした請求項4〜請求項6のいずれか1項に記載の粉末成形プレス機械。

- いずれかのパンチセットの連結ロッドが前記ミドルプレートに固定される請求項8記載の粉末成形プレス機械。

- 一のパンチセットの連結ロッドがミドルプレートに固定され、該連結ロッドが固定されたパンチ用のピストンロッドが、連結プレートを介してダイセットの連結ロッドと固定具で固定される請求項9記載の粉末成形プレス機械。

- パンチプレートが、他のプレートに連結された連結ロッドを挿通させるガイド孔を備えている請求項1〜請求項10のいずれか1項に記載の粉末成形プレス機械。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004112759A JP3917600B2 (ja) | 2004-04-07 | 2004-04-07 | 粉末成形プレス機械 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004112759A JP3917600B2 (ja) | 2004-04-07 | 2004-04-07 | 粉末成形プレス機械 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005296962A true JP2005296962A (ja) | 2005-10-27 |

| JP3917600B2 JP3917600B2 (ja) | 2007-05-23 |

Family

ID=35329144

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004112759A Expired - Lifetime JP3917600B2 (ja) | 2004-04-07 | 2004-04-07 | 粉末成形プレス機械 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3917600B2 (ja) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009166094A (ja) * | 2008-01-17 | 2009-07-30 | Kohtaki Seiki Kk | 粉末成形プレス機械 |

| JP2009166095A (ja) * | 2008-01-17 | 2009-07-30 | Kohtaki Seiki Kk | 粉末成形プレス機械 |

| JP2009291799A (ja) * | 2008-06-03 | 2009-12-17 | Kohtaki Seiki Kk | 粉末成形プレス機械 |

| CN101342798B (zh) * | 2007-07-12 | 2010-10-20 | 天津市天锻压力机有限公司 | 液压机移动机构工件托起装置 |

| JP2012071357A (ja) * | 2012-01-20 | 2012-04-12 | Kohtaki Seiki Kk | 粉末成形プレス機械 |

| KR101576124B1 (ko) * | 2014-08-14 | 2015-12-10 | 한라스택폴 주식회사 | 리미터 금형과 이를 이용한 리미터 성형 장치 및 리미터 |

| CN111873141A (zh) * | 2020-08-21 | 2020-11-03 | 长钰模具(苏州)有限公司 | 一种波导滤波器陶瓷介质块粉末干压模具 |

-

2004

- 2004-04-07 JP JP2004112759A patent/JP3917600B2/ja not_active Expired - Lifetime

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101342798B (zh) * | 2007-07-12 | 2010-10-20 | 天津市天锻压力机有限公司 | 液压机移动机构工件托起装置 |

| JP2009166094A (ja) * | 2008-01-17 | 2009-07-30 | Kohtaki Seiki Kk | 粉末成形プレス機械 |

| JP2009166095A (ja) * | 2008-01-17 | 2009-07-30 | Kohtaki Seiki Kk | 粉末成形プレス機械 |

| JP2009291799A (ja) * | 2008-06-03 | 2009-12-17 | Kohtaki Seiki Kk | 粉末成形プレス機械 |

| JP2012071357A (ja) * | 2012-01-20 | 2012-04-12 | Kohtaki Seiki Kk | 粉末成形プレス機械 |

| KR101576124B1 (ko) * | 2014-08-14 | 2015-12-10 | 한라스택폴 주식회사 | 리미터 금형과 이를 이용한 리미터 성형 장치 및 리미터 |

| CN111873141A (zh) * | 2020-08-21 | 2020-11-03 | 长钰模具(苏州)有限公司 | 一种波导滤波器陶瓷介质块粉末干压模具 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP3917600B2 (ja) | 2007-05-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US5326242A (en) | Powder molding press | |

| JP2009291799A (ja) | 粉末成形プレス機械 | |

| US7287408B2 (en) | Apparatus and method of producing battery case | |

| US5551856A (en) | Apparatus for connecting punches in powder molding press machine | |

| JP3917600B2 (ja) | 粉末成形プレス機械 | |

| JP3949057B2 (ja) | 油圧機械式閉鎖装置 | |

| CN105729998B (zh) | 平压平烫金模切机运动平台调整装置 | |

| KR0163378B1 (ko) | 완충 핀을 통해 블랭크 보유력을 압력 부재상에 균등 분배시키기 위한 가스실린더 또는 소성 변형 부재를 구비한 프레스 장치 | |

| JP2004141883A (ja) | 複動式鍛造成形方法およびその装置 | |

| JP5058833B2 (ja) | 粉末成形プレス機械 | |

| JP2009166094A (ja) | 粉末成形プレス機械 | |

| JP2012071357A (ja) | 粉末成形プレス機械 | |

| CN220008916U (zh) | 一种油压机的浮动缸体结构 | |

| WO2013007260A1 (en) | Press | |

| JP2005028427A (ja) | プレス装置用多段階式プレス型 | |

| CN101439386B (zh) | 变载荷锻造装置 | |

| EP0373470B1 (en) | Press device | |

| JP4074753B2 (ja) | 液圧成形装置の型締め装置 | |

| CN221401175U (zh) | 集成式增压型气动支撑缸 | |

| JP6635336B2 (ja) | 粉末成形プレス機械及び粉末成形品の製造方法 | |

| CN115899007A (zh) | 模块化扩容液压缸 | |

| JP4104390B2 (ja) | 鍛造等の高面圧加工プレスおよびそのプレス成形方法 | |

| CN117628081A (zh) | 一种外挂式离合器执行器 | |

| CN105268811A (zh) | 大口径三通管锁扣式刚性塑性复合胀形成型模具 | |

| KR20010066800A (ko) | 작동기 장치 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20060828 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20061031 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061228 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070130 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070208 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 3917600 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100216 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110216 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110216 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120216 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130216 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140216 Year of fee payment: 7 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |