JP2005296749A - 復水脱塩処理方法と装置及びその充填層の形成方法 - Google Patents

復水脱塩処理方法と装置及びその充填層の形成方法 Download PDFInfo

- Publication number

- JP2005296749A JP2005296749A JP2004114299A JP2004114299A JP2005296749A JP 2005296749 A JP2005296749 A JP 2005296749A JP 2004114299 A JP2004114299 A JP 2004114299A JP 2004114299 A JP2004114299 A JP 2004114299A JP 2005296749 A JP2005296749 A JP 2005296749A

- Authority

- JP

- Japan

- Prior art keywords

- resin

- anion

- condensate

- cation

- layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000000034 method Methods 0.000 title claims abstract description 25

- 238000005115 demineralization Methods 0.000 title claims abstract description 12

- 239000011347 resin Substances 0.000 claims abstract description 168

- 229920005989 resin Polymers 0.000 claims abstract description 168

- 150000001450 anions Chemical class 0.000 claims abstract description 58

- 150000001768 cations Chemical class 0.000 claims abstract description 37

- 238000000926 separation method Methods 0.000 claims abstract description 31

- 239000003456 ion exchange resin Substances 0.000 claims abstract description 23

- 229920003303 ion-exchange polymer Polymers 0.000 claims abstract description 23

- 239000002245 particle Substances 0.000 claims abstract description 16

- 230000002328 demineralizing effect Effects 0.000 claims abstract description 10

- 238000011001 backwashing Methods 0.000 claims abstract description 8

- 238000011033 desalting Methods 0.000 claims description 30

- NWUYHJFMYQTDRP-UHFFFAOYSA-N 1,2-bis(ethenyl)benzene;1-ethenyl-2-ethylbenzene;styrene Chemical compound C=CC1=CC=CC=C1.CCC1=CC=CC=C1C=C.C=CC1=CC=CC=C1C=C NWUYHJFMYQTDRP-UHFFFAOYSA-N 0.000 claims description 24

- 230000008929 regeneration Effects 0.000 claims description 13

- 238000011069 regeneration method Methods 0.000 claims description 13

- 238000011049 filling Methods 0.000 claims description 6

- 238000010612 desalination reaction Methods 0.000 claims description 5

- 238000002156 mixing Methods 0.000 claims description 5

- 238000013459 approach Methods 0.000 claims description 4

- 239000012141 concentrate Substances 0.000 claims description 4

- 238000000605 extraction Methods 0.000 claims description 4

- 230000001172 regenerating effect Effects 0.000 claims description 4

- 150000003839 salts Chemical class 0.000 claims description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 27

- 125000002091 cationic group Chemical group 0.000 description 12

- 239000012535 impurity Substances 0.000 description 12

- 230000006866 deterioration Effects 0.000 description 6

- 238000010586 diagram Methods 0.000 description 5

- 238000010828 elution Methods 0.000 description 5

- 230000002378 acidificating effect Effects 0.000 description 4

- 238000011109 contamination Methods 0.000 description 4

- 230000000694 effects Effects 0.000 description 4

- 125000000129 anionic group Chemical group 0.000 description 3

- 239000003729 cation exchange resin Substances 0.000 description 3

- 150000002500 ions Chemical class 0.000 description 3

- 239000012498 ultrapure water Substances 0.000 description 3

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- 239000003957 anion exchange resin Substances 0.000 description 2

- 238000004132 cross linking Methods 0.000 description 2

- 229940079593 drug Drugs 0.000 description 2

- 239000003814 drug Substances 0.000 description 2

- -1 nitrate ions Chemical class 0.000 description 2

- 238000012360 testing method Methods 0.000 description 2

- 229910002651 NO3 Inorganic materials 0.000 description 1

- NHNBFGGVMKEFGY-UHFFFAOYSA-N Nitrate Chemical compound [O-][N+]([O-])=O NHNBFGGVMKEFGY-UHFFFAOYSA-N 0.000 description 1

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- 239000004615 ingredient Substances 0.000 description 1

- 229910001410 inorganic ion Inorganic materials 0.000 description 1

- 238000011835 investigation Methods 0.000 description 1

- 230000001678 irradiating effect Effects 0.000 description 1

- 230000007774 longterm Effects 0.000 description 1

- 239000011159 matrix material Substances 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 150000002894 organic compounds Chemical class 0.000 description 1

- 238000010525 oxidative degradation reaction Methods 0.000 description 1

- RECVMTHOQWMYFX-UHFFFAOYSA-N oxygen(1+) dihydride Chemical compound [OH2+] RECVMTHOQWMYFX-UHFFFAOYSA-N 0.000 description 1

- 229920000172 poly(styrenesulfonic acid) Polymers 0.000 description 1

- 229940005642 polystyrene sulfonic acid Drugs 0.000 description 1

- 238000001179 sorption measurement Methods 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 229910021642 ultra pure water Inorganic materials 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E30/00—Energy generation of nuclear origin

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E30/00—Energy generation of nuclear origin

- Y02E30/30—Nuclear fission reactors

Landscapes

- Treatment Of Water By Ion Exchange (AREA)

Abstract

【解決手段】 復水をイオン交換樹脂を用いて脱塩処理する方法において、該復水を、底部に、互いに樹脂粒子の終末速度が重複或いは接近したアニオン樹脂及びカチオン樹脂を選択的に集中させた分離し難い部分を充填し、その上部と、該底部に充填した部分を除いたアニオン樹脂とカチオン樹脂を混床で充填した樹脂層に、下向流で通すこととしたものであり、前記樹脂層底部に充填する分離し難い部分は、復水の脱塩処理に使用されているガウス分布を有するアニオン樹脂及びカチオン樹脂を逆洗分離する際に、両者の分離面近傍に集中する互いに樹脂粒子が混り合った混合層の部分とするのがよい。

【選択図】 図1

Description

一般に、H、OH型イオン交換樹脂による混床式脱塩装置は、理論的に高純度な水質が容易に確保できる方法であるが、この運用を維持するためには、樹脂層に捕捉される懸濁性不純物による装置の運転差圧の上昇を抑制するため、定期的にイオン交換樹脂の逆洗を行う必要がある。逆洗操作は、イオン交換樹脂を脱塩塔から再生装置に移送し行い、逆洗終了後、イオン交換樹脂は脱塩塔に返送される。イオン交換樹脂の移送は水と空気を使用し実施されるが、イオン交換樹脂が水中を沈降する際、カチオン樹脂とアニオン樹脂の終末速度の違いより、脱塩塔の樹脂層の底部にカチオン樹脂が、また、樹脂層上部にアニオシ樹脂が集中する傾向があり、混床による水質向上効果が十分に期待できない。

この対応策として、アニオン樹脂を脱塩塔の下層部に充填するアニオン樹脂アンダーレイなどの方法も開発されているが、下部アニオン樹脂層からのアミン類の溶出などが起こり、水質が悪化し本来の問題解決には至っていない。

これらを解決する方法としては、特開平11−352283号公報にあるような、架橋度が通常使用されている8〜10%より高い12〜16%の強酸性ゲル型カチオン樹脂を適用する方法や、特開2001−314855号公報にあるようなアニオン樹脂を樹脂層下層部に配してカチオン樹脂から溶出するTOCを吸着する方法、特開平8−224579号公報にあるような強酸性ゲル型カチオン樹脂と粒径分布がガウス分布のポーラス型アニオン樹脂にて混床を形成する方法、などが提案されている。

前記脱塩処理において、樹脂層底部に充填する分離し難い部分は、復水の脱塩処理に使用されているガウス分布を有するアニオン樹脂及びカチオン樹脂を逆洗分離する際に、両者の分離面近傍に集中する互いに樹脂粒子が混り合った混合層の部分とすることができる。

前記復水脱塩装置において、前記充填層底部に樹脂出口管を設け、該樹脂出口管を樹脂逆洗分離塔に接続すると共に、該樹脂逆洗分離塔には、アニオン樹脂とカチオン樹脂の分離面近傍の下部に、両者の混り合った混合層を抜出す抜出管を有し、該抜出した混合層を前記脱塩装置の充填層底部に充填する流路を有することができ、また、前記樹脂逆洗分離塔には、逆洗分離したアニオン層を再生するアニオン再生塔に接続するアニオン抜出管と、アニオン層と分離面近傍の混合層とを抜出した後のカチオン層を再生する再生手段とを有することができる。

本発明は、混床式復水脱塩装置の主要課題の1つであるアニオン樹脂及びカチオン樹脂の分離を基本的に抑制し、健全な混床を作る技術である。これにより、通水中にカチオン樹脂及びアニオン樹脂から溶出するTOCを夫々の樹脂により吸着除去することにより、原子炉に持ち込まれる有機性不純物を低減し、高純度水質を確保することが可能となる。本発明により、現在BWRプラントで問題になっている炉内構造物の応力腐食割れ(SCC)の原因の1つである硫酸などの不純物イオンの低減が可能となり、プラントの延命化及び稼働率の向上につながる画期的技術であり、その経済効果は絶大である。

更に、本発明は、混床式復水脱塩装置に使用するイオン交換樹脂の劣化による水質悪化に対しても有効な技術であり、樹脂の延命化による交換頻度の低減も期待でき、プラント連用コストの低減につながる画期的技術であり、その波及効果は絶大である。

復水脱塩塔より抜出した樹脂は、再生設備の逆洗分離塔にて逆洗操作を行い、アニオンとカチオンの2層に分離される。この際、分離面近傍に樹脂粒の終末速度が接近し分離し難い樹脂が集中する。この部分の樹脂を抜出し、脱塩塔最下層部に充填する第1の手段、次いで残りのアニオン樹脂及びカチオン樹脂を十分に混合後、第1の手段によって形成された樹脂層の上部に充填する第2の手段により構成される樹脂層を有する復水脱塩装置により、アニオン及びカチオン樹脂からの溶出の少ない良好な水質を確保することが可能となる。

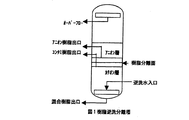

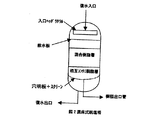

図1は、本発明に用いる樹脂逆洗分離塔の一例を示す概略構成図であり、図2は、本発明の復水脱塩装置の一例を示す混床式脱塩塔の概略構成図である。

(1)脱塩装置から樹脂逆洗分離塔に移送したイオン交換樹脂を、4m/h〜15m/h程度の線流速により、15分〜30分程度逆洗してアニオン樹脂、カチオン樹脂の2層に分離する。

(2)分離面上、約全層高の10〜20%程度を残して、アニオン樹脂をアニオン樹脂再生塔に移送する。

(3)次いで樹脂分離面の上下、約全層高の10〜20%の相互コンタミゾーンの樹脂を脱塩装置に返送する。

(4)ガウス分布を有するアニオン樹脂及びカチオン樹脂を逆洗分離することにより、分離面近傍に集中する互いに樹脂粒子の終末速度が重複或いは接近したイオン交換樹脂より構成される相互コンタミゾーンの樹脂の返送が完了したら、脱塩装置の水を一旦抜く。

(5)次いで、アニオン樹脂再生塔のアニオン樹脂を再生し、又は、そのままで樹脂逆洗分離塔に戻し、樹脂逆洗分離塔内の再生し、又は、そのままのカチオン樹脂と混合したのち、脱塩塔に返送する。

(6)脱塩塔への樹脂返送は、極力、樹脂の分離を防止するため、脱塩塔のドレンを行いながら実施する。

(8)混床式脱塩塔の復水入口より導入された被処理水は、入口ヘッダラテラル散水板の整流機構を通過し、混合樹脂層を通り、次いで分離し難い相互コンタミ樹脂層を通り脱塩処理された後に、ウエッジワイヤスクリーンが取り付けられた穴明板を通過し、処理水として脱塩塔を出る。この脱塩処理において、被処理水中に含まれるイオン性不純物やアニオン樹脂及びカチオン樹脂自身から溶出する有機性不純物の除去が行われる。とりわけ、本発明の脱塩塔底部に分離し難い相互コンタミ樹脂層を配置させる技術は、従来の混床式脱塩塔において発生している、脱塩塔底部に集中するカチオン樹脂からの有機性不純物(ポリスチレンスルフォン酸)の処理水中への混入による原子炉水質の悪化事象を防止することが可能となり、運転方法の変更のみで原子炉水の高純度維持が容易に達成可能な優れた技術である。

ダウケミカル社製の強酸性陽イオン交換樹脂(HGR−W2H)及び強塩基性陰イオン交換樹脂(SPR−PC−OH)を水篩して、粒径分布を求めた。

求めた粒径分布を陽イオン交換樹脂を表1に、陰イオン交換樹脂を表2に示す。

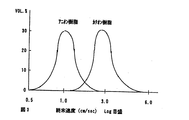

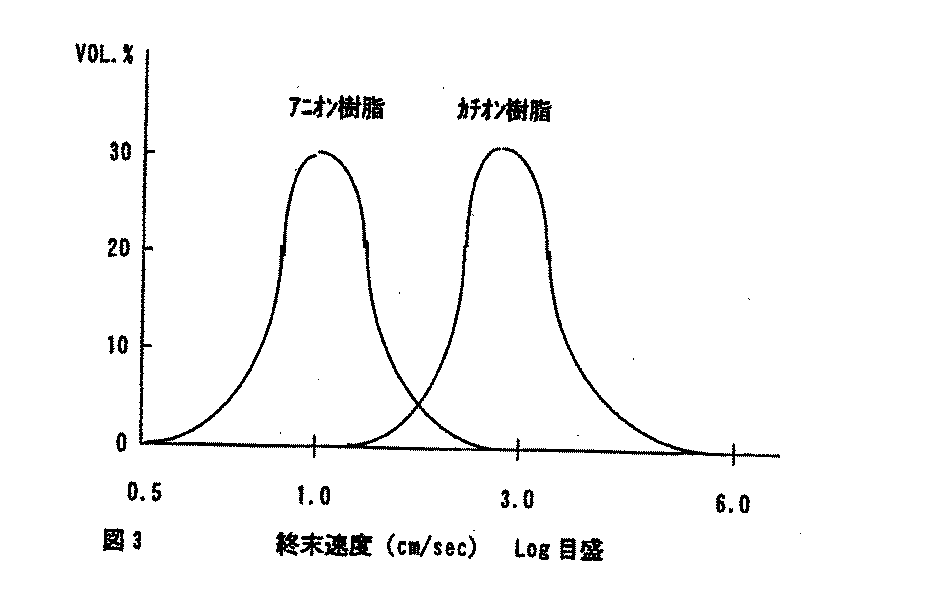

図3の摸式図に示すように、アニオン樹脂とカチオン樹脂の終末速度は、重なる部分が存在する。この部分は、通常の逆洗操作において、カチオン樹脂とアニオン樹脂の分離界面部分に相当し、樹脂は、互いに分離し難い状態になる。

この部分は、樹脂の種類やアニオン、カチオンの組合せにより相違するが、大よそ、樹脂分離面の樹脂層全層高の上下各10〜20%程度で、樹脂層高1000mmとすると上下各100mm〜200mm程度となる。

この部分の樹脂を選択的に抜出し、脱塩塔の樹脂層の最下部に充填することにより、分離し難い混床が形成される。

ダウケミカル社製の強酸性陽イオン交換樹脂(HGR−W2H)及び強塩基性陰イオン交拠樹脂(SPR−PC−OH)を組合わせて複混床を形成して通水試験を行い、処理水のイオン濃度の測定を行った。試験は、次の条件にて実施した。

内径30mmのカラムに、カチオン樹脂とアニオン樹脂それぞれ350mLを体積比で1/1にて充填する。全樹脂層高は1000mmとし、充填方法は次の通

りとした。

・ケース1=本発明の中間混合床として全体の20%相当量(層高として200mm)の混合樹脂を脱塩塔下部に配し、上層部には残りの混床を配した脱塩塔。

・ケース2:脱塩塔下部に層高として200mmの全体として20%相当量のカチオン樹脂リッチ層(カチオン樹脂/アニオン樹脂体積比=5/1)を配し、残りの樹脂を混床として上部に配した脱塩塔。

従来技術:混床

通水線流速は実装置を模擬した120m/hとし、被処理水温度は45℃にて導電率が0.0055mS/mの超純水を通水した。処理水の一部を採取し、紫外線を照射して処理水中に含まれる有機化合物を分解して生成する無機イオン濃度を測定した。測定結果を表3に示す。

Claims (6)

- 復水をイオン交換樹脂を用いて脱塩処理する方法において、該復水を、底部に、互いに樹脂粒子の終末速度が重複或いは接近したアニオン樹脂及びカチオン樹脂を選択的に集中させた分離し難い部分を充填し、その上部に、該底部に充填した部分を除いたアニオン樹脂とカチオン樹脂を混床で充填した樹脂層に、下向流で通すことを特徴とする脱塩処理方法。

- 前記樹脂層底部に充填する分離し難い部分は、復水の脱塩処理に使用されているガウス分布を有するアニオン樹脂及びカチオン樹脂を逆洗分離する際に、両者の分離面近傍に集中する互いに樹脂粒子が混り合った混合層の部分であることを特徴とする請求項1記載の復水の脱塩方法。

- イオン交換樹脂を充填した復水脱塩装置において、該イオン交換樹脂を充填した充填層が、底部に、互いに樹脂粒子の終末速度が重複或いは接近したアニオン樹脂及びカチオン樹脂を選択的に集中させた分離し難い部分を充填し、その上部に、該底部に充填した部分を除いたアニオン樹脂とカチオン樹脂を混床で充填して構成され、該充填層の上部に復水の流入口を、底部に復水の流出口を有することを特徴とする復水脱塩装置。

- 請求項3記載の復水脱塩装置において、前記充填層底部に樹脂出口管を設け、該樹脂出口管を樹脂逆洗分離塔に接続すると共に、該樹脂逆洗分離塔には、アニオン樹脂とカチオン樹脂の分離面近傍の下部に、両者の混り合った混合層を抜出す抜出管を有し、該抜出した混合層を前記脱塩装置の充填層底部に充填する流路を有することを特徴とする復水脱塩装置。

- 前記樹脂逆洗分離塔には、逆洗分離したアニオン層を再生するアニオン再生塔に接続するアニオン抜出管と、アニオン層と分離面近傍の混合層とを抜出した後のカチオン層を再生する再生手段とを有することを特徴とする請求項4記載の復水脱塩装置。

- 請求項5記載の復水脱塩装置の充填層の形成方法において、前記樹脂分離逆洗塔で、イオン交換樹脂が十分に展開可能な逆洗線流速により逆洗分離する第1の手段、樹脂分離面近傍を除く、アニオン樹脂をアニオン樹脂再生塔に移送する第2の手段、分離面近傍の樹脂を分離基準面から全充填層高の上下各10〜20%程度抜出し、混合後、前記脱塩装置に移送する第3の手段、残りのアニオン及びカチオン樹脂を再生し、又は再生せずに混合後、第3の手段により形成された分離し難い部分の上部に移送する第4の手段により、構成されることを特徴とする復水脱塩装置の充填層の形成方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004114299A JP4356987B2 (ja) | 2004-04-08 | 2004-04-08 | 復水脱塩処理方法と装置及びその充填層の形成方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004114299A JP4356987B2 (ja) | 2004-04-08 | 2004-04-08 | 復水脱塩処理方法と装置及びその充填層の形成方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005296749A true JP2005296749A (ja) | 2005-10-27 |

| JP4356987B2 JP4356987B2 (ja) | 2009-11-04 |

Family

ID=35328947

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004114299A Expired - Fee Related JP4356987B2 (ja) | 2004-04-08 | 2004-04-08 | 復水脱塩処理方法と装置及びその充填層の形成方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4356987B2 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009281875A (ja) * | 2008-05-22 | 2009-12-03 | Ebara Corp | 復水脱塩方法及び復水脱塩装置 |

| CN112485169A (zh) * | 2020-11-05 | 2021-03-12 | 西安热工研究院有限公司 | 一种提高分离塔中树脂识别效果的方法 |

-

2004

- 2004-04-08 JP JP2004114299A patent/JP4356987B2/ja not_active Expired - Fee Related

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009281875A (ja) * | 2008-05-22 | 2009-12-03 | Ebara Corp | 復水脱塩方法及び復水脱塩装置 |

| US8861670B2 (en) | 2008-05-22 | 2014-10-14 | Ebara Corporation | Method and apparatus for condensate demineralization |

| CN112485169A (zh) * | 2020-11-05 | 2021-03-12 | 西安热工研究院有限公司 | 一种提高分离塔中树脂识别效果的方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP4356987B2 (ja) | 2009-11-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101918771B1 (ko) | 이온 교환 장치 | |

| KR20170137816A (ko) | 혼상 수지의 재생 | |

| US3711401A (en) | Regeneration method for dual beds of ion exchange resins | |

| WO2011040278A1 (ja) | イオン交換装置及びその塔体、並びに水処理装置 | |

| JP3632331B2 (ja) | イオン交換方法及びこのイオン交換方法に用いられるイオン交換塔 | |

| JP4869881B2 (ja) | イオン交換装置及びイオン交換方法 | |

| JP4943377B2 (ja) | 復水脱塩方法及び復水脱塩装置 | |

| CN101460406B (zh) | 冷凝水脱盐方法及装置 | |

| JP4356987B2 (ja) | 復水脱塩処理方法と装置及びその充填層の形成方法 | |

| JP2940651B2 (ja) | 純水製造装置 | |

| JP6337933B2 (ja) | 水質管理システム及び水質管理システムの運転方法 | |

| JP2009066525A (ja) | イオン交換樹脂の充填方法及び復水脱塩装置 | |

| JP3913379B2 (ja) | 混床式イオン交換装置の再生方法 | |

| JP2002361247A (ja) | 純水製造方法 | |

| JP5609181B2 (ja) | イオン交換装置 | |

| JPS595015B2 (ja) | イオン交換樹脂の洗浄方法 | |

| RU2205692C2 (ru) | Способ ионообменной очистки воды, содержащей органические вещества, с противоточной регенерацией ионообменных материалов | |

| JP4315385B2 (ja) | イオン交換塔 | |

| JP4383091B2 (ja) | 復水脱塩方法及び装置 | |

| JP2742976B2 (ja) | 混床式イオン交換装置並びにこの混床式イオン交換装置を使用した純水及び超純水の製造方法 | |

| JP2654053B2 (ja) | 復水脱塩装置 | |

| JPS6059013B2 (ja) | 混合イオン交換樹脂の再生方法 | |

| JP2005296748A (ja) | 復水脱塩装置とその再生方法 | |

| JP2742975B2 (ja) | イオン交換装置の再生方法 | |

| JP2941121B2 (ja) | 超純水製造装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070305 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090521 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090525 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090706 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090803 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090803 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120814 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120814 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130814 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |