JP2005296748A - 復水脱塩装置とその再生方法 - Google Patents

復水脱塩装置とその再生方法 Download PDFInfo

- Publication number

- JP2005296748A JP2005296748A JP2004114298A JP2004114298A JP2005296748A JP 2005296748 A JP2005296748 A JP 2005296748A JP 2004114298 A JP2004114298 A JP 2004114298A JP 2004114298 A JP2004114298 A JP 2004114298A JP 2005296748 A JP2005296748 A JP 2005296748A

- Authority

- JP

- Japan

- Prior art keywords

- resin

- cation

- layer

- condensate

- regeneration

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Ceased

Links

- 238000011069 regeneration method Methods 0.000 title claims abstract description 73

- 239000011347 resin Substances 0.000 claims abstract description 266

- 229920005989 resin Polymers 0.000 claims abstract description 266

- 150000001768 cations Chemical class 0.000 claims abstract description 77

- 230000008929 regeneration Effects 0.000 claims abstract description 64

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims abstract description 56

- 150000001450 anions Chemical class 0.000 claims abstract description 50

- 238000000926 separation method Methods 0.000 claims abstract description 21

- 230000002378 acidificating effect Effects 0.000 claims abstract description 19

- 239000003456 ion exchange resin Substances 0.000 claims abstract description 18

- 229920003303 ion-exchange polymer Polymers 0.000 claims abstract description 18

- NWUYHJFMYQTDRP-UHFFFAOYSA-N 1,2-bis(ethenyl)benzene;1-ethenyl-2-ethylbenzene;styrene Chemical compound C=CC1=CC=CC=C1.CCC1=CC=CC=C1C=C.C=CC1=CC=CC=C1C=C NWUYHJFMYQTDRP-UHFFFAOYSA-N 0.000 claims abstract description 15

- 238000000605 extraction Methods 0.000 claims abstract description 10

- 238000000034 method Methods 0.000 claims description 24

- 239000003814 drug Substances 0.000 claims description 21

- 125000002091 cationic group Chemical group 0.000 claims description 13

- 230000001172 regenerating effect Effects 0.000 claims description 12

- 238000005115 demineralization Methods 0.000 claims description 9

- 230000002328 demineralizing effect Effects 0.000 claims description 9

- 238000011001 backwashing Methods 0.000 claims description 8

- 239000002253 acid Substances 0.000 claims description 7

- 239000000126 substance Substances 0.000 claims description 7

- 125000000129 anionic group Chemical group 0.000 claims description 4

- 238000010612 desalination reaction Methods 0.000 claims description 4

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 abstract description 24

- 229910021529 ammonia Inorganic materials 0.000 abstract description 12

- 230000006866 deterioration Effects 0.000 abstract description 4

- 238000011033 desalting Methods 0.000 description 13

- 229940079593 drug Drugs 0.000 description 11

- 239000012535 impurity Substances 0.000 description 9

- 150000002500 ions Chemical class 0.000 description 6

- 238000012360 testing method Methods 0.000 description 6

- OAKJQQAXSVQMHS-UHFFFAOYSA-N Hydrazine Chemical compound NN OAKJQQAXSVQMHS-UHFFFAOYSA-N 0.000 description 4

- FAPWRFPIFSIZLT-UHFFFAOYSA-M Sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 4

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 4

- 238000010586 diagram Methods 0.000 description 4

- -1 steam Substances 0.000 description 4

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 3

- 238000011161 development Methods 0.000 description 3

- 230000018109 developmental process Effects 0.000 description 3

- 238000009826 distribution Methods 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- 239000002245 particle Substances 0.000 description 3

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N Iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 239000002894 chemical waste Substances 0.000 description 2

- 239000000498 cooling water Substances 0.000 description 2

- 238000004132 cross linking Methods 0.000 description 2

- 238000012377 drug delivery Methods 0.000 description 2

- 238000010828 elution Methods 0.000 description 2

- 238000011049 filling Methods 0.000 description 2

- 239000012492 regenerant Substances 0.000 description 2

- 238000005070 sampling Methods 0.000 description 2

- 238000005201 scrubbing Methods 0.000 description 2

- 239000011780 sodium chloride Substances 0.000 description 2

- 229910001415 sodium ion Inorganic materials 0.000 description 2

- 238000012546 transfer Methods 0.000 description 2

- 239000012498 ultrapure water Substances 0.000 description 2

- 229910002651 NO3 Inorganic materials 0.000 description 1

- 230000032683 aging Effects 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 235000013399 edible fruits Nutrition 0.000 description 1

- 125000000524 functional group Chemical group 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 238000005342 ion exchange Methods 0.000 description 1

- 230000001678 irradiating effect Effects 0.000 description 1

- 239000011159 matrix material Substances 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 238000010525 oxidative degradation reaction Methods 0.000 description 1

- 238000005192 partition Methods 0.000 description 1

- 238000000746 purification Methods 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 239000013535 sea water Substances 0.000 description 1

- 235000011121 sodium hydroxide Nutrition 0.000 description 1

- 238000001179 sorption measurement Methods 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 125000001174 sulfone group Chemical group 0.000 description 1

- 231100000331 toxic Toxicity 0.000 description 1

- 230000002588 toxic effect Effects 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

Images

Landscapes

- Treatment Of Water By Ion Exchange (AREA)

Abstract

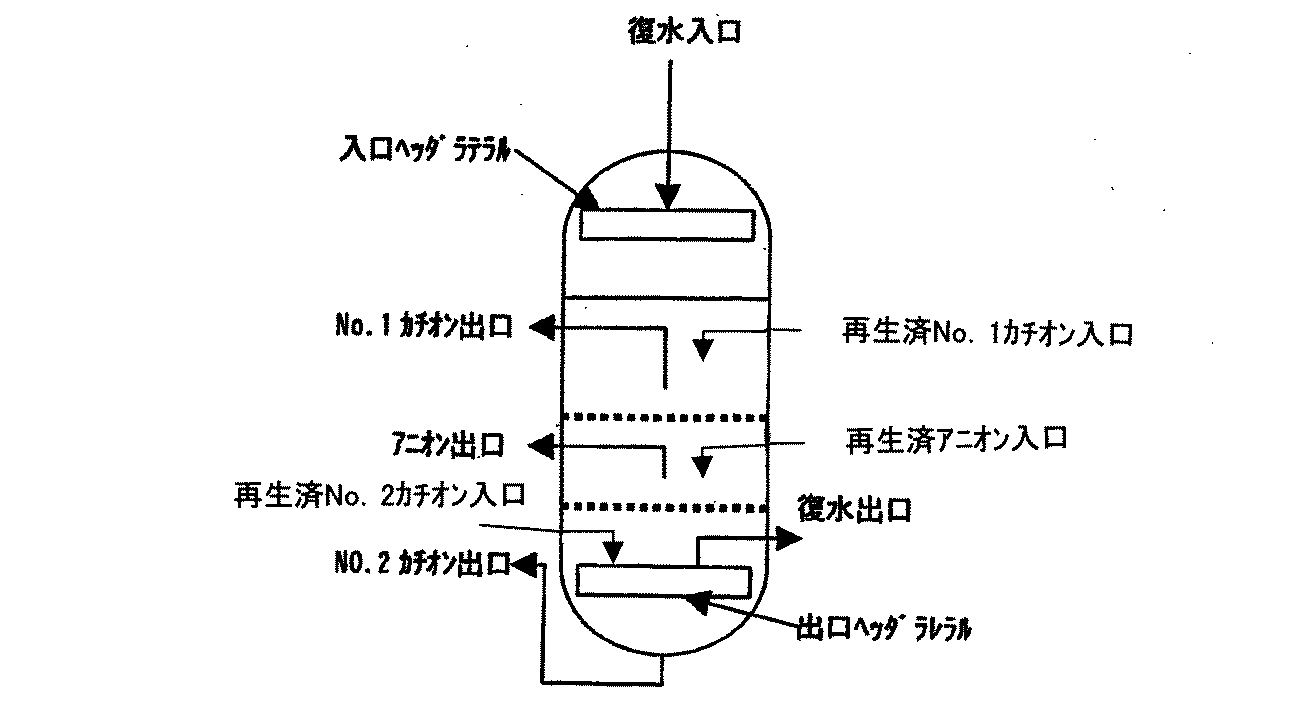

【解決手段】 内部にイオン交換樹脂を充填した復水脱塩装置において、該充填したイオン交換樹脂が、アニオン樹脂層とカチオン樹脂層を交互に3層以上組合せた複床からなり、それらの各樹脂層は、相互に混じり合わないように分離壁で区分されていることとしたものであり、前記樹脂層を組合せた複床は、最下層を弱酸性カチオン樹脂とすることができ、また、該装置の上部に復水流入口を、下部に復水流出口を有し、前記分離壁で区分された樹脂層の各々の最下部には該樹脂層の樹脂を抜出す抜出管を配備されると共に、該抜出管をそれぞれの樹脂の再生塔に接続することができる。

【選択図】 図1

Description

アンモニア運用で処理水質の向上を図るためには、再生剤による逆再生率(Na型カチオン樹脂含率、Cl型アニオン樹脂含率)を従来のPWRレベルより2桁以上低減する必要がある。従来の混床式脱塩装置の樹脂分離技術では、理想的な分離操作を行っても、現状の逆再生率を1桁程度低減するのが限界である。

逆再生率を低減する方法としては、特開平8−117615号公報のように中間樹脂を使用する方法や、特開昭55−94650号公報のように樹脂分離に苛性ソーダを使用する方法、特開平4−100587号公報のように樹脂移送方法を工夫する方法、などが提唱されているが、理想的な分離操作を行っても、現状の逆再生率を1桁程度低減するのが限界である。

また、カチオン樹脂からの溶出物を低減する方法としては、特開平11−352283号公報にあるような、架橋度が通常使用されている8〜10%より高い12〜16%の強酸性ゲル型カテオン樹脂を適用する方法や、特開2001−314855号公報にあるようなアニオン樹脂を樹脂層下層部に配してカチオン樹脂から溶出するTOCを吸着する方法、特開平8−224579号公報にあるような強酸性ゲル型カチオン樹脂と粒径分布がガウス分布のポーラス型アニオン樹脂にて混床を形成する方法、などが提案されている。

しかし、架橋度の高い強酸性ゲル型カチオン樹脂を使用しても長期間の使用により酸化劣化が進行して有機性不純物の溶出は徐々に増加するため水質の低下は避けられない。また、アニオン樹脂を樹脂層下層部に配する方法ではカチオン樹脂から溶出する有磯性不純物の溶出は低減できるが、逆にアニオン樹脂より溶出する有機性不純物がリークして分解により硝酸イオンなどが生成するため、やはり水質低下を引き起こす。

前記復水脱塩装置において、樹脂層を組合せた複床は、最下層を弱酸性カチオン樹脂とすることができる。

また、前記復水脱塩装置において、該装置の上部に復水流入口を、下部に復水流出口を有し、前記分離壁で区分された樹脂層の各々の下部には、該樹脂層の樹脂を抜出す抜出管が、また、樹脂層の各々の上部には樹脂を返送する返送管が配備されると共に、該抜出管及び返送管がそれぞれの樹脂の再生塔に接続されていることとした。

前記復水脱塩装置の再生方法において、前記カチオン樹脂再生塔では、前記樹脂層の最下層が弱酸性カチオン樹脂の場合、該弱酸性カチオン樹脂を該再生塔の分離壁により区分された下部隔室に移送し、上部隔室のカチオン樹脂の上部から下方流で通薬再生することができる。

また、前記再生方法において、前記樹脂層から樹脂再生塔に移送されるカチオン樹脂及び/又はアニオン樹脂を、破砕樹脂及び/又は微細樹脂のみが通過する分離装置により分離した後にそれぞれの樹脂再生塔に移送することができる。

(1)本発明は、混床式復水脱塩装置の最大の課題である逆再生を基本的に生じさせない技術であると共に、複数段の樹脂層の組合せにより構成される複床を使用することにより、混床と同等の高純度水質を確保することが可能であり、アンモニア運用時の処理水質をH、OH型イオン交換樹脂による運用と同レベルまで向上させる技術である。本発明により、現在のPWR二次系復水脱塩装置のH、OH型イオン交換樹脂による運用の問題点である頻繁な再生による再生剤、純水、空気等の大量消費、化学廃液の増加、並びに運転員の負荷増大などを解消することができる画期的技術であり、その経済効果は絶大である。

(3)通薬再生頻度を大幅に低減できる。従来の技術では、各脱塩器に対して10日に1回程度通薬再生を実施している。これは、逆再生によりカチオン樹脂に負荷したNaイオンが、系統内に注入しているアンモニアの吸着により樹脂下層側に押し出されることによる処理水質の低下を抑止するために、Naイオンが下流側にリークする前に通薬再生を行う必要があるためである。

逆再生率を大幅に低減できれば、この事象による通薬再生は不要となり、薬品代や運転員負荷など、O&Mコストを大幅に低減することができる。通薬再生頻度は復水器での海水漏洩の発生の有無など被処理水質に依存するが、通常、通薬再生は3ヵ月に1回程度実施すればよいこととなる。

更に、カチオン樹脂を通薬再生する際、弱酸性樹脂の再生効率が高いことを利用し、カチオン樹脂再生塔において上部隔室に強酸性カチオン樹脂を、下部隔室に弱酸性カチオン樹脂を配し、下方流にて通薬再生することにより使用する薬品量を低減することが可能である。

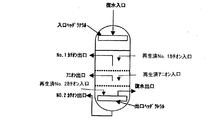

一例として、樹脂層上部よりカチオン樹脂、アニオン樹脂、カチオン樹脂の3層により構成した複床式脱塩装置の説明を行う。複床式脱塩装置は、図1のようにNo.1カチオン層、アニオン層、No.2カチオン層のように交互に組み合わせた複床により構成される。復水は、入口ヘッダラテラルを通り、No.1カチオン層、アニオン層、No.2カチオン層を交互に通過し脱塩処理された後、出口ヘッダラテラルにより集水され脱塩処理される。採水を終了した樹脂は、夫々の樹脂層に設置されている樹脂抜出管より、カチオン樹脂再生塔、アニオン樹脂再生塔に抜き出され再生される。各樹脂層は、穴明き板にウエッジワイヤースクリーンを取り付けた分離壁により区分され、各層のイオン交換樹脂は混ざらない構造になっている。各樹脂層の層高は、上部カチオン層:約600mm、アニオン層:約約600mm、下部カチオン層:約600mm程度を目安に決め、被処理の水質、処理流速により最適層高を調整するものとする。

なお、弱酸性カチオン樹脂を用いる場合は、No.2カチオン層が弱酸性カチオン樹脂層となる。

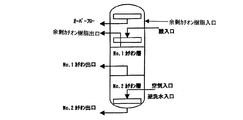

図2のように、カチオン樹脂再生塔は、No.1カチオン樹脂とNo.2カチオン樹脂を同時に逆洗及び通薬再生するための内装管と、それぞれの樹脂を脱塩装置の樹脂層に移送するための樹脂抜き出し管より構成されている。脱塩装置の樹脂層から移送されるカチオン樹脂に余剰カチオン樹脂を加え、空気によるスクラビングの後に、展開率100%以上で30分以上逆洗して、破砕樹脂及び/又は微細樹脂をオーバーフロー除去する。本操作は、必要により複数回繰り返す。

逆流終了後、カチオン樹脂層に混入する可能性のある破砕樹脂及び/又は繊細樹脂を除去するため、カチオン樹脂の上層を余剰カチオン樹脂タンクに抜き出す。通薬を実施した樹脂は、十分にリンスを行った後にNo.1カチオン、No.2カチオンの順で脱塩装置の樹脂層に返送する。余剰カチオン樹脂は、余剰カチオン樹脂タンクに入れておき、適時サンプリング、分析し、破砕樹脂及び/又は微細樹脂の混入量が増加してきたならば新品樹脂と交換する。

なお、弱酸性カチオン樹脂を用いる場合は、通薬再生を別個に塩酸などの再生剤を用いて再生してもよい。

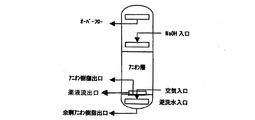

図3のように、アニオン樹脂再生塔は、アニオン樹脂を逆洗及び通薬再生するための内装管と、アニオン樹脂を脱塩装置の樹脂層に移送するための樹脂抜出管より構成されている。

樹脂層から移送されるアニオン樹脂に余剰アニオン樹脂を加え、空気によるスクラビングの後に、展開率100%以上で30分以上逆洗して破砕樹脂及び/又は微細樹脂をオーバーフロー除去する。逆洗終了後、樹脂層下部に混在している可能性のあるカチオン樹脂の破砕樹脂及び/又は微細樹脂を逆再生させないため、塔下部の逆洗水入口よりカウンターブロー水を入れながら薬液流出口から排出し、上層のアニオン樹脂のみを通薬再生する。通薬を終了した樹脂は、十分にリンスを行った後に脱塩装置の樹脂層に返送する。底部の余剰アニオン樹脂は、常時アニオン樹脂再生塔に入れておき、適時サンプリング、分析し破砕樹脂及び/又は微細樹脂の混入量が増加してきたならば、余剰アニオン樹脂出口より抜き出し新品樹脂と交換する。

さらに、前述の復水脱塩装置の再生方法において、樹脂層からの樹脂の取出し、一連の再生操作、脱塩塔への樹脂の戻し、など全て、又は一部の運転操作について、シーケンサー、又はプログラムタイマー等を使用することにより自動運転をするとも可能である。

原子力発電プラントの復水脱塩装置で広く使用されているイオン交換樹脂(ダウケミカル社製)である強酸性ゲル型カチオン樹脂MS650Cと、強塩基性1型ゲル型アニオン樹脂MS550Aとを組み合わせて、複床を形成して通水試験を行い、処理水の導電率及びイオン濃度の測定を行うと共に、H、OH型基準での破過時間の測定を行った。試験は、次の条件にて実施した。

内径30mmのカラムにカチオン樹脂とアニオン樹脂を体積比で2/1にて充填する。樹脂層高は850mmとし、充填方法は次の通りとした。

・ケース1:上部からカチオン樹脂(以下、C)/アニオン樹脂(以下、A)の2層

・ケース2:上部からC/A/Cの3層

・ケース3:上部からC/A/C/Aの4層

・ケース4:上部からC/A/C/A/Cの5層

従来技術:混床

・3.2mg/L as NH4

・0.2mg/L as N2H4

・4.0mg/L as NaCl

・0.5mg/L as Na2SO4

処理水の導電率及びイオン濃度の測定結果を表1に示す。

原子力発電プラントの復水脱塩装置で広く使用されているイオン交換樹脂(ダウケミカル社製)である強酸性ゲル型カチオン樹脂MS650Cと、強塩基性1型ゲル型アニオン樹脂MS550Aとを用い、逆洗による破砕樹脂除去挙動を調査した試験は、次の条件にて実施した。

樹脂500mLを1Lビーカに入れ、純水を500mL添加し、マグネチックスターラにて30分間撹拌する。この樹脂を内径30mmのカラムに充填し、展開率が100%となるよう流量を調整し、逆洗廃液中に含まれる微細樹脂量を測定した。試験詰果を表3に示す。

原子力発電プラントの復水脱塩装置で広く使用されているイオン交換樹脂(ダウケミカル日本(株)製)である強酸性ゲル型カチオン樹脂MS650Cと、弱酸性カチオン樹脂MAC3、強塩基性1型ゲル型アニオン樹脂MS550Aを組み合わせて複床を形成して通水試験を行い、処理水の導電率及びイオン濃度の測定を行うと共に、H、OH型基準での破過時間の測定を行った。試験は、次の条件にて実施した。

内径30mmのカラムに、カチオン樹脂とアニオン樹脂を体積比で2/1にて充填する。樹脂層面は850mmとし、充填方法は次の通りとした。

・本発明:上部から強酸性カチオン樹脂/アニオン樹脂/弱酸性カチオン樹脂の3層

・従来技術:混床

・3.2mg/L as NH4

・0.2mg/L as N2H4

・4.0mg/L as NaCl

・0.5mg/L as Na2SO4

Claims (7)

- 内部にイオン交換樹脂を充填した復水脱塩装置において、該充填したイオン交換樹脂が、アニオン樹脂層とカチオン樹脂層を交互に3層以上組合せた複床からなり、それらの各樹脂層は相互に混じり合わないように分離壁で区分されていることを特徴とする復水脱塩装置。

- 前記樹脂層を組合せた複床は、最下層が弱酸性カチオン樹脂からなることを特徴とする請求項1記載の復水脱塩装置。

- 請求項1又は2記載の復水脱塩装置において、該装置の上部に復水流入口を、下部に復水流出口を有し、前記分離壁で区分された樹脂層の各々の下部には該樹脂層の樹脂を抜出す抜出管が、また、樹脂層の各々の上部には樹脂を返送する返送管が配備されると共に、該抜出管及び返送管がそれぞれの樹脂の再生塔に接続されていることを特徴とする復水脱塩装置。

- 請求項3記載の復水脱塩装置の再生方法において、薬品再生が必要になったイオン交換樹脂は、分離壁で区分されたそれぞれの樹脂層に設置されている樹脂抜出管により、水及び/又は空気によりカチオン樹脂はカチオン樹脂再生塔に、また、アニオン樹脂はアニオン樹脂再生塔に直接移送され、それぞれ通薬再生されて洗浄された後、直接、水及び/又は空気により前記抜出された分離壁で区分された樹脂層に返送されることを特徴とする復水脱塩装置の再生方法。

- 前記カチオン樹脂再生塔では、前記樹脂層の最下層が弱酸性カチオン樹脂の場合、該弱酸性カチオン樹脂を該再生塔の分離壁により区分された下部隔室に移送し、上部隔室の強酸性カチオン樹脂の上部から下方流で通薬再生することを特徴とする請求項4記載の復水脱塩装置の再生方法。

- 前記カチオン樹脂再生塔においては、該樹脂層から移送されるカチオン樹脂に余剰カチオン樹脂を加え、逆洗して破砕樹脂及び/又は微細樹脂をオーバーフロー除去すると共に、樹脂層上部の樹脂を余剰カチオン樹脂タンクに抜取った後に通薬再生し、また、アニオン樹脂再生塔においては、該樹脂層から移送されるアニオン樹脂に余剰アニオン樹脂を加え、逆洗して破砕樹脂及び/又は微細樹脂をオーバーフロー除去すると共に、樹脂層下部よりカウンターフロー水を入れながら、上層のアニオン樹脂のみを通薬再生することを特徴とする請求項4又は5記載の復水脱塩装置の再生方法。

- 請求項4、5又6記載の復水脱塩装置の再生方法において、前記樹脂層から樹脂再生塔に移送されるカチオン樹脂及び/又はアニオン樹脂を、破砕樹脂及び/又は微細樹脂のみが通過する分離装置により分離した後に、それぞれの樹脂再生塔に移送することを特徴とする復水脱塩装置の再生方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004114298A JP2005296748A (ja) | 2004-04-08 | 2004-04-08 | 復水脱塩装置とその再生方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004114298A JP2005296748A (ja) | 2004-04-08 | 2004-04-08 | 復水脱塩装置とその再生方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005296748A true JP2005296748A (ja) | 2005-10-27 |

Family

ID=35328946

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004114298A Ceased JP2005296748A (ja) | 2004-04-08 | 2004-04-08 | 復水脱塩装置とその再生方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005296748A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8007672B2 (en) | 2005-10-06 | 2011-08-30 | Ebara Corporation | Method for demineralizing condensate |

| JP2013201084A (ja) * | 2012-03-26 | 2013-10-03 | Tokyo Gas Co Ltd | 燃料電池システムにおける水処理システムおよび水処理方法 |

| CN105482018A (zh) * | 2015-12-24 | 2016-04-13 | 新疆中泰化学股份有限公司 | 氢型螯合树脂及其制备方法和再生方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5528734A (en) * | 1978-08-21 | 1980-02-29 | Ebara Infilco Co Ltd | Condensed water treating method |

| JPS57102216A (en) * | 1980-10-29 | 1982-06-25 | Bayer Ag | Countercurrent adsorbing filter for treating liquid and its operation method |

| JPS6074788U (ja) * | 1983-10-31 | 1985-05-25 | 東レエンジニアリング株式会社 | 濾過槽 |

-

2004

- 2004-04-08 JP JP2004114298A patent/JP2005296748A/ja not_active Ceased

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5528734A (en) * | 1978-08-21 | 1980-02-29 | Ebara Infilco Co Ltd | Condensed water treating method |

| JPS57102216A (en) * | 1980-10-29 | 1982-06-25 | Bayer Ag | Countercurrent adsorbing filter for treating liquid and its operation method |

| JPS6074788U (ja) * | 1983-10-31 | 1985-05-25 | 東レエンジニアリング株式会社 | 濾過槽 |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8007672B2 (en) | 2005-10-06 | 2011-08-30 | Ebara Corporation | Method for demineralizing condensate |

| JP2013201084A (ja) * | 2012-03-26 | 2013-10-03 | Tokyo Gas Co Ltd | 燃料電池システムにおける水処理システムおよび水処理方法 |

| CN105482018A (zh) * | 2015-12-24 | 2016-04-13 | 新疆中泰化学股份有限公司 | 氢型螯合树脂及其制备方法和再生方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US4648976A (en) | Integral water demineralizer system and method | |

| US20060021944A1 (en) | Ion exchange regeneration and upw treatment system | |

| JP5672687B2 (ja) | イオン交換装置 | |

| US4387026A (en) | Ion exchange regeneration plant | |

| WO2011040278A1 (ja) | イオン交換装置及びその塔体、並びに水処理装置 | |

| US3414508A (en) | Condensate purification process | |

| JP5849419B2 (ja) | 純水製造装置 | |

| US2841550A (en) | Process of operating a demineralizing installation | |

| JP4931178B2 (ja) | 復水脱塩方法及び装置 | |

| US3583908A (en) | Condensate purification process | |

| JP4346088B2 (ja) | イオン交換樹脂の通薬再生方法と装置 | |

| JP2005296748A (ja) | 復水脱塩装置とその再生方法 | |

| JP5609181B2 (ja) | イオン交換装置 | |

| JPH09276862A (ja) | 復水脱塩装置 | |

| JP2002361245A (ja) | 復水脱塩装置内のイオン交換樹脂の再生方法および装置 | |

| JP2019030839A (ja) | 再生式イオン交換装置及びその運転方法 | |

| JP2004330154A (ja) | 復水脱塩装置およびその装置へのイオン交換樹脂の充填方法 | |

| JP4023834B2 (ja) | 温床式脱塩装置におけるイオン交換樹脂の保管方法と運転準備方法 | |

| JP2000002787A (ja) | 原子力プラントの過酸化水素濃度低減装置 | |

| JP4356987B2 (ja) | 復水脱塩処理方法と装置及びその充填層の形成方法 | |

| JP2007105558A (ja) | 復水脱塩方法及び装置 | |

| JPH1085739A (ja) | 復水脱塩装置 | |

| JP3610390B2 (ja) | 復水脱塩装置におけるイオン交換樹脂の充填方法 | |

| KR100499644B1 (ko) | 복수탈염설비의 이온교환수지 분리/재생 방법 및 장치 | |

| JP2597552Y2 (ja) | 純水製造設備 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070305 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090521 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090610 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090803 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090831 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20091021 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100810 |

|

| AA92 | Notification of invalidation |

Free format text: JAPANESE INTERMEDIATE CODE: A971092 Effective date: 20100921 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20101012 |