JP2005293702A - 磁気記録媒体及びその製造方法 - Google Patents

磁気記録媒体及びその製造方法 Download PDFInfo

- Publication number

- JP2005293702A JP2005293702A JP2004106431A JP2004106431A JP2005293702A JP 2005293702 A JP2005293702 A JP 2005293702A JP 2004106431 A JP2004106431 A JP 2004106431A JP 2004106431 A JP2004106431 A JP 2004106431A JP 2005293702 A JP2005293702 A JP 2005293702A

- Authority

- JP

- Japan

- Prior art keywords

- magnetic

- alloy

- particles

- alloy particles

- recording medium

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 230000005291 magnetic effect Effects 0.000 title claims abstract description 137

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 20

- 239000002245 particle Substances 0.000 claims abstract description 159

- 229910045601 alloy Inorganic materials 0.000 claims abstract description 152

- 239000000956 alloy Substances 0.000 claims abstract description 152

- 238000000034 method Methods 0.000 claims abstract description 64

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical group [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 claims abstract description 35

- 239000003638 chemical reducing agent Substances 0.000 claims abstract description 33

- 239000006249 magnetic particle Substances 0.000 claims abstract description 32

- 230000009466 transformation Effects 0.000 claims abstract description 32

- 238000010438 heat treatment Methods 0.000 claims abstract description 31

- 230000005294 ferromagnetic effect Effects 0.000 claims abstract description 30

- 229910052796 boron Inorganic materials 0.000 claims abstract description 24

- 125000001153 fluoro group Chemical group F* 0.000 claims abstract description 12

- 229910000905 alloy phase Inorganic materials 0.000 claims abstract description 11

- 229910052731 fluorine Inorganic materials 0.000 claims abstract description 10

- 238000000137 annealing Methods 0.000 claims description 46

- 230000009467 reduction Effects 0.000 claims description 20

- 230000002829 reductive effect Effects 0.000 claims description 10

- 230000008569 process Effects 0.000 abstract description 11

- 239000010410 layer Substances 0.000 description 75

- 239000000243 solution Substances 0.000 description 44

- 230000002441 reversible effect Effects 0.000 description 37

- 239000000693 micelle Substances 0.000 description 36

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 30

- 238000006722 reduction reaction Methods 0.000 description 30

- XEEYBQQBJWHFJM-UHFFFAOYSA-N iron Substances [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 26

- 239000010408 film Substances 0.000 description 25

- 239000000126 substance Substances 0.000 description 25

- 229910052751 metal Inorganic materials 0.000 description 23

- 239000002184 metal Substances 0.000 description 23

- 230000003647 oxidation Effects 0.000 description 23

- 238000007254 oxidation reaction Methods 0.000 description 23

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical group [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 21

- 229910052799 carbon Inorganic materials 0.000 description 20

- 239000010949 copper Substances 0.000 description 20

- 239000012071 phase Substances 0.000 description 19

- 230000032683 aging Effects 0.000 description 18

- DIOQZVSQGTUSAI-UHFFFAOYSA-N decane Chemical compound CCCCCCCCCC DIOQZVSQGTUSAI-UHFFFAOYSA-N 0.000 description 18

- 230000001681 protective effect Effects 0.000 description 17

- 239000010953 base metal Substances 0.000 description 16

- 229910000510 noble metal Inorganic materials 0.000 description 16

- 229910052760 oxygen Inorganic materials 0.000 description 16

- 239000004094 surface-active agent Substances 0.000 description 16

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 15

- WRIDQFICGBMAFQ-UHFFFAOYSA-N (E)-8-Octadecenoic acid Natural products CCCCCCCCCC=CCCCCCCC(O)=O WRIDQFICGBMAFQ-UHFFFAOYSA-N 0.000 description 13

- LQJBNNIYVWPHFW-UHFFFAOYSA-N 20:1omega9c fatty acid Natural products CCCCCCCCCCC=CCCCCCCCC(O)=O LQJBNNIYVWPHFW-UHFFFAOYSA-N 0.000 description 13

- QSBYPNXLFMSGKH-UHFFFAOYSA-N 9-Heptadecensaeure Natural products CCCCCCCC=CCCCCCCCC(O)=O QSBYPNXLFMSGKH-UHFFFAOYSA-N 0.000 description 13

- 239000005642 Oleic acid Substances 0.000 description 13

- ZQPPMHVWECSIRJ-UHFFFAOYSA-N Oleic acid Natural products CCCCCCCCC=CCCCCCCCC(O)=O ZQPPMHVWECSIRJ-UHFFFAOYSA-N 0.000 description 13

- 239000012298 atmosphere Substances 0.000 description 13

- 125000004429 atom Chemical group 0.000 description 13

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 13

- QXJSBBXBKPUZAA-UHFFFAOYSA-N isooleic acid Natural products CCCCCCCC=CCCCCCCCCC(O)=O QXJSBBXBKPUZAA-UHFFFAOYSA-N 0.000 description 13

- 239000000314 lubricant Substances 0.000 description 13

- ZQPPMHVWECSIRJ-KTKRTIGZSA-N oleic acid group Chemical group C(CCCCCCC\C=C/CCCCCCCC)(=O)O ZQPPMHVWECSIRJ-KTKRTIGZSA-N 0.000 description 13

- 239000001301 oxygen Substances 0.000 description 13

- IMNFDUFMRHMDMM-UHFFFAOYSA-N N-Heptane Chemical compound CCCCCCC IMNFDUFMRHMDMM-UHFFFAOYSA-N 0.000 description 12

- 230000015572 biosynthetic process Effects 0.000 description 12

- 239000002904 solvent Substances 0.000 description 11

- 230000002776 aggregation Effects 0.000 description 10

- 239000011248 coating agent Substances 0.000 description 10

- 238000000576 coating method Methods 0.000 description 10

- 150000001875 compounds Chemical class 0.000 description 10

- 239000012535 impurity Substances 0.000 description 10

- 239000007788 liquid Substances 0.000 description 10

- 239000000203 mixture Substances 0.000 description 10

- 239000003960 organic solvent Substances 0.000 description 10

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 9

- 150000001335 aliphatic alkanes Chemical class 0.000 description 9

- 239000006185 dispersion Substances 0.000 description 9

- 238000005259 measurement Methods 0.000 description 9

- 150000003839 salts Chemical class 0.000 description 9

- 238000003756 stirring Methods 0.000 description 9

- 238000004220 aggregation Methods 0.000 description 8

- 230000000052 comparative effect Effects 0.000 description 8

- 239000007789 gas Substances 0.000 description 8

- 238000001556 precipitation Methods 0.000 description 8

- 229910005335 FePt Inorganic materials 0.000 description 7

- 239000007864 aqueous solution Substances 0.000 description 7

- 239000013078 crystal Substances 0.000 description 7

- 229920000642 polymer Polymers 0.000 description 7

- APSBXTVYXVQYAB-UHFFFAOYSA-M sodium docusate Chemical compound [Na+].CCCCC(CC)COC(=O)CC(S([O-])(=O)=O)C(=O)OCC(CC)CCCC APSBXTVYXVQYAB-UHFFFAOYSA-M 0.000 description 7

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 6

- 239000002270 dispersing agent Substances 0.000 description 6

- 230000005307 ferromagnetism Effects 0.000 description 6

- 230000001788 irregular Effects 0.000 description 6

- 238000002156 mixing Methods 0.000 description 6

- 239000003921 oil Substances 0.000 description 6

- 235000019198 oils Nutrition 0.000 description 6

- 239000004215 Carbon black (E152) Substances 0.000 description 5

- RTZKZFJDLAIYFH-UHFFFAOYSA-N Diethyl ether Chemical compound CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 description 5

- 238000006243 chemical reaction Methods 0.000 description 5

- 239000011521 glass Substances 0.000 description 5

- 229930195733 hydrocarbon Natural products 0.000 description 5

- 150000002430 hydrocarbons Chemical class 0.000 description 5

- 229910052742 iron Inorganic materials 0.000 description 5

- 239000007791 liquid phase Substances 0.000 description 5

- 239000011259 mixed solution Substances 0.000 description 5

- PXHVJJICTQNCMI-UHFFFAOYSA-N nickel Substances [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 5

- 229910052697 platinum Inorganic materials 0.000 description 5

- 150000003138 primary alcohols Chemical class 0.000 description 5

- 239000012266 salt solution Substances 0.000 description 5

- 229910018979 CoPt Inorganic materials 0.000 description 4

- -1 Fe carbonyl Chemical class 0.000 description 4

- 229910015187 FePd Inorganic materials 0.000 description 4

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 4

- 150000001298 alcohols Chemical class 0.000 description 4

- IOJUPLGTWVMSFF-UHFFFAOYSA-N benzothiazole Chemical compound C1=CC=C2SC=NC2=C1 IOJUPLGTWVMSFF-UHFFFAOYSA-N 0.000 description 4

- 239000011737 fluorine Substances 0.000 description 4

- 239000000463 material Substances 0.000 description 4

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 4

- 229910052763 palladium Inorganic materials 0.000 description 4

- 238000002360 preparation method Methods 0.000 description 4

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 4

- 238000004611 spectroscopical analysis Methods 0.000 description 4

- QGLWBTPVKHMVHM-KTKRTIGZSA-N (z)-octadec-9-en-1-amine Chemical compound CCCCCCCC\C=C/CCCCCCCCN QGLWBTPVKHMVHM-KTKRTIGZSA-N 0.000 description 3

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 3

- WHNWPMSKXPGLAX-UHFFFAOYSA-N N-Vinyl-2-pyrrolidone Chemical compound C=CN1CCCC1=O WHNWPMSKXPGLAX-UHFFFAOYSA-N 0.000 description 3

- 101150003085 Pdcl gene Proteins 0.000 description 3

- 238000004833 X-ray photoelectron spectroscopy Methods 0.000 description 3

- 239000003463 adsorbent Substances 0.000 description 3

- 125000000217 alkyl group Chemical group 0.000 description 3

- 239000008346 aqueous phase Substances 0.000 description 3

- 125000004432 carbon atom Chemical group C* 0.000 description 3

- 238000005520 cutting process Methods 0.000 description 3

- 230000007423 decrease Effects 0.000 description 3

- 238000009826 distribution Methods 0.000 description 3

- 239000011261 inert gas Substances 0.000 description 3

- 239000010702 perfluoropolyether Chemical group 0.000 description 3

- 238000011946 reduction process Methods 0.000 description 3

- 229920005989 resin Polymers 0.000 description 3

- 239000011347 resin Substances 0.000 description 3

- 238000004544 sputter deposition Methods 0.000 description 3

- 239000003381 stabilizer Substances 0.000 description 3

- 239000000758 substrate Substances 0.000 description 3

- 150000005846 sugar alcohols Polymers 0.000 description 3

- 239000006228 supernatant Substances 0.000 description 3

- 150000003573 thiols Chemical class 0.000 description 3

- 238000005406 washing Methods 0.000 description 3

- KDCGOANMDULRCW-UHFFFAOYSA-N 7H-purine Chemical compound N1=CNC2=NC=NC2=C1 KDCGOANMDULRCW-UHFFFAOYSA-N 0.000 description 2

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- CIWBSHSKHKDKBQ-JLAZNSOCSA-N Ascorbic acid Chemical compound OC[C@H](O)[C@H]1OC(=O)C(O)=C1O CIWBSHSKHKDKBQ-JLAZNSOCSA-N 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- OTMSDBZUPAUEDD-UHFFFAOYSA-N Ethane Chemical compound CC OTMSDBZUPAUEDD-UHFFFAOYSA-N 0.000 description 2

- 239000005069 Extreme pressure additive Substances 0.000 description 2

- 229910017108 Fe—Fe Inorganic materials 0.000 description 2

- WSFSSNUMVMOOMR-UHFFFAOYSA-N Formaldehyde Chemical compound O=C WSFSSNUMVMOOMR-UHFFFAOYSA-N 0.000 description 2

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 2

- LRHPLDYGYMQRHN-UHFFFAOYSA-N N-Butanol Chemical compound CCCCO LRHPLDYGYMQRHN-UHFFFAOYSA-N 0.000 description 2

- 241000080590 Niso Species 0.000 description 2

- XYFCBTPGUUZFHI-UHFFFAOYSA-N Phosphine Chemical compound P XYFCBTPGUUZFHI-UHFFFAOYSA-N 0.000 description 2

- 239000004372 Polyvinyl alcohol Substances 0.000 description 2

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 description 2

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 description 2

- 238000001069 Raman spectroscopy Methods 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 2

- KFTYKTFMIZRDHU-UHFFFAOYSA-L [O-]C(C([O-])=O)=O.N.N.N.[Fe+2] Chemical compound [O-]C(C([O-])=O)=O.N.N.N.[Fe+2] KFTYKTFMIZRDHU-UHFFFAOYSA-L 0.000 description 2

- 230000001133 acceleration Effects 0.000 description 2

- 239000000654 additive Substances 0.000 description 2

- 238000005054 agglomeration Methods 0.000 description 2

- 125000003277 amino group Chemical group 0.000 description 2

- 229910003481 amorphous carbon Inorganic materials 0.000 description 2

- 239000004760 aramid Substances 0.000 description 2

- 229910052786 argon Inorganic materials 0.000 description 2

- 229920003235 aromatic polyamide Polymers 0.000 description 2

- 229910002056 binary alloy Inorganic materials 0.000 description 2

- 239000011230 binding agent Substances 0.000 description 2

- 230000005540 biological transmission Effects 0.000 description 2

- 238000009835 boiling Methods 0.000 description 2

- 150000001735 carboxylic acids Chemical class 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 229910052804 chromium Inorganic materials 0.000 description 2

- 239000011651 chromium Substances 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 230000007547 defect Effects 0.000 description 2

- GVPWHKZIJBODOX-UHFFFAOYSA-N dibenzyl disulfide Chemical compound C=1C=CC=CC=1CSSCC1=CC=CC=C1 GVPWHKZIJBODOX-UHFFFAOYSA-N 0.000 description 2

- 238000004455 differential thermal analysis Methods 0.000 description 2

- SNRUBQQJIBEYMU-UHFFFAOYSA-N dodecane Chemical compound CCCCCCCCCCCC SNRUBQQJIBEYMU-UHFFFAOYSA-N 0.000 description 2

- 238000011156 evaluation Methods 0.000 description 2

- 238000005189 flocculation Methods 0.000 description 2

- 230000016615 flocculation Effects 0.000 description 2

- 230000004927 fusion Effects 0.000 description 2

- 235000011187 glycerol Nutrition 0.000 description 2

- 230000003993 interaction Effects 0.000 description 2

- JEIPFZHSYJVQDO-UHFFFAOYSA-N iron(III) oxide Inorganic materials O=[Fe]O[Fe]=O JEIPFZHSYJVQDO-UHFFFAOYSA-N 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- BKIMMITUMNQMOS-UHFFFAOYSA-N nonane Chemical compound CCCCCCCCC BKIMMITUMNQMOS-UHFFFAOYSA-N 0.000 description 2

- GLDOVTGHNKAZLK-UHFFFAOYSA-N octadecan-1-ol Chemical compound CCCCCCCCCCCCCCCCCCO GLDOVTGHNKAZLK-UHFFFAOYSA-N 0.000 description 2

- LYRFLYHAGKPMFH-UHFFFAOYSA-N octadecanamide Chemical compound CCCCCCCCCCCCCCCCCC(N)=O LYRFLYHAGKPMFH-UHFFFAOYSA-N 0.000 description 2

- TVMXDCGIABBOFY-UHFFFAOYSA-N octane Chemical compound CCCCCCCC TVMXDCGIABBOFY-UHFFFAOYSA-N 0.000 description 2

- 150000002894 organic compounds Chemical class 0.000 description 2

- 230000001590 oxidative effect Effects 0.000 description 2

- 125000004430 oxygen atom Chemical group O* 0.000 description 2

- 150000003014 phosphoric acid esters Chemical class 0.000 description 2

- 229920002451 polyvinyl alcohol Polymers 0.000 description 2

- 229910052700 potassium Inorganic materials 0.000 description 2

- 239000011591 potassium Substances 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 238000004080 punching Methods 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 229910052703 rhodium Inorganic materials 0.000 description 2

- 238000004062 sedimentation Methods 0.000 description 2

- 229920002050 silicone resin Polymers 0.000 description 2

- 230000006641 stabilisation Effects 0.000 description 2

- 238000011105 stabilization Methods 0.000 description 2

- BDHFUVZGWQCTTF-UHFFFAOYSA-M sulfonate Chemical compound [O-]S(=O)=O BDHFUVZGWQCTTF-UHFFFAOYSA-M 0.000 description 2

- RSJKGSCJYJTIGS-UHFFFAOYSA-N undecane Chemical compound CCCCCCCCCCC RSJKGSCJYJTIGS-UHFFFAOYSA-N 0.000 description 2

- 238000009849 vacuum degassing Methods 0.000 description 2

- ALSTYHKOOCGGFT-KTKRTIGZSA-N (9Z)-octadecen-1-ol Chemical compound CCCCCCCC\C=C/CCCCCCCCO ALSTYHKOOCGGFT-KTKRTIGZSA-N 0.000 description 1

- NKJOXAZJBOMXID-UHFFFAOYSA-N 1,1'-Oxybisoctane Chemical compound CCCCCCCCOCCCCCCCC NKJOXAZJBOMXID-UHFFFAOYSA-N 0.000 description 1

- QMMJWQMCMRUYTG-UHFFFAOYSA-N 1,2,4,5-tetrachloro-3-(trifluoromethyl)benzene Chemical compound FC(F)(F)C1=C(Cl)C(Cl)=CC(Cl)=C1Cl QMMJWQMCMRUYTG-UHFFFAOYSA-N 0.000 description 1

- BTOOAFQCTJZDRC-UHFFFAOYSA-N 1,2-hexadecanediol Chemical compound CCCCCCCCCCCCCCC(O)CO BTOOAFQCTJZDRC-UHFFFAOYSA-N 0.000 description 1

- DURPTKYDGMDSBL-UHFFFAOYSA-N 1-butoxybutane Chemical compound CCCCOCCCC DURPTKYDGMDSBL-UHFFFAOYSA-N 0.000 description 1

- LTSWUFKUZPPYEG-UHFFFAOYSA-N 1-decoxydecane Chemical compound CCCCCCCCCCOCCCCCCCCCC LTSWUFKUZPPYEG-UHFFFAOYSA-N 0.000 description 1

- CMCBDXRRFKYBDG-UHFFFAOYSA-N 1-dodecoxydodecane Chemical compound CCCCCCCCCCCCOCCCCCCCCCCCC CMCBDXRRFKYBDG-UHFFFAOYSA-N 0.000 description 1

- JLBXCKSMESLGTJ-UHFFFAOYSA-N 1-ethoxypropan-1-ol Chemical compound CCOC(O)CC JLBXCKSMESLGTJ-UHFFFAOYSA-N 0.000 description 1

- HYZJCKYKOHLVJF-UHFFFAOYSA-N 1H-benzimidazole Chemical compound C1=CC=C2NC=NC2=C1 HYZJCKYKOHLVJF-UHFFFAOYSA-N 0.000 description 1

- LOUICXNAWQPGSU-UHFFFAOYSA-N 2,2,3,3-tetrafluorooxirane Chemical compound FC1(F)OC1(F)F LOUICXNAWQPGSU-UHFFFAOYSA-N 0.000 description 1

- ZNQVEEAIQZEUHB-UHFFFAOYSA-N 2-ethoxyethanol Chemical compound CCOCCO ZNQVEEAIQZEUHB-UHFFFAOYSA-N 0.000 description 1

- 229910018134 Al-Mg Inorganic materials 0.000 description 1

- 229910018137 Al-Zn Inorganic materials 0.000 description 1

- 239000004953 Aliphatic polyamide Substances 0.000 description 1

- 229910018467 Al—Mg Inorganic materials 0.000 description 1

- 229910018573 Al—Zn Inorganic materials 0.000 description 1

- 229910052580 B4C Inorganic materials 0.000 description 1

- 229910052582 BN Inorganic materials 0.000 description 1

- LSNNMFCWUKXFEE-UHFFFAOYSA-M Bisulfite Chemical compound OS([O-])=O LSNNMFCWUKXFEE-UHFFFAOYSA-M 0.000 description 1

- PZNSFCLAULLKQX-UHFFFAOYSA-N Boron nitride Chemical compound N#B PZNSFCLAULLKQX-UHFFFAOYSA-N 0.000 description 1

- DPUOLQHDNGRHBS-UHFFFAOYSA-N Brassidinsaeure Natural products CCCCCCCCC=CCCCCCCCCCCCC(O)=O DPUOLQHDNGRHBS-UHFFFAOYSA-N 0.000 description 1

- 229920002284 Cellulose triacetate Polymers 0.000 description 1

- LZZYPRNAOMGNLH-UHFFFAOYSA-M Cetrimonium bromide Chemical compound [Br-].CCCCCCCCCCCCCCCC[N+](C)(C)C LZZYPRNAOMGNLH-UHFFFAOYSA-M 0.000 description 1

- 229910021591 Copper(I) chloride Inorganic materials 0.000 description 1

- URXZXNYJPAJJOQ-UHFFFAOYSA-N Erucic acid Natural products CCCCCCC=CCCCCCCCCCCCC(O)=O URXZXNYJPAJJOQ-UHFFFAOYSA-N 0.000 description 1

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 1

- 239000005977 Ethylene Substances 0.000 description 1

- 229910002555 FeNi Inorganic materials 0.000 description 1

- 108010010803 Gelatin Proteins 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- NHTMVDHEPJAVLT-UHFFFAOYSA-N Isooctane Chemical compound CC(C)CC(C)(C)C NHTMVDHEPJAVLT-UHFFFAOYSA-N 0.000 description 1

- OYHQOLUKZRVURQ-HZJYTTRNSA-N Linoleic acid Chemical compound CCCCC\C=C/C\C=C/CCCCCCCC(O)=O OYHQOLUKZRVURQ-HZJYTTRNSA-N 0.000 description 1

- 229910000861 Mg alloy Inorganic materials 0.000 description 1

- 239000000020 Nitrocellulose Substances 0.000 description 1

- REYJJPSVUYRZGE-UHFFFAOYSA-N Octadecylamine Chemical compound CCCCCCCCCCCCCCCCCCN REYJJPSVUYRZGE-UHFFFAOYSA-N 0.000 description 1

- ABLZXFCXXLZCGV-UHFFFAOYSA-N Phosphorous acid Chemical compound OP(O)=O ABLZXFCXXLZCGV-UHFFFAOYSA-N 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- 239000004962 Polyamide-imide Substances 0.000 description 1

- 239000004642 Polyimide Substances 0.000 description 1

- 229910001260 Pt alloy Inorganic materials 0.000 description 1

- CZPWVGJYEJSRLH-UHFFFAOYSA-N Pyrimidine Chemical compound C1=CN=CN=C1 CZPWVGJYEJSRLH-UHFFFAOYSA-N 0.000 description 1

- 229910052581 Si3N4 Inorganic materials 0.000 description 1

- 235000021355 Stearic acid Nutrition 0.000 description 1

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 1

- RYYWUUFWQRZTIU-UHFFFAOYSA-N Thiophosphoric acid Chemical class OP(O)(S)=O RYYWUUFWQRZTIU-UHFFFAOYSA-N 0.000 description 1

- NRTOMJZYCJJWKI-UHFFFAOYSA-N Titanium nitride Chemical compound [Ti]#N NRTOMJZYCJJWKI-UHFFFAOYSA-N 0.000 description 1

- BZHJMEDXRYGGRV-UHFFFAOYSA-N Vinyl chloride Chemical compound ClC=C BZHJMEDXRYGGRV-UHFFFAOYSA-N 0.000 description 1

- 238000002441 X-ray diffraction Methods 0.000 description 1

- NNLVGZFZQQXQNW-ADJNRHBOSA-N [(2r,3r,4s,5r,6s)-4,5-diacetyloxy-3-[(2s,3r,4s,5r,6r)-3,4,5-triacetyloxy-6-(acetyloxymethyl)oxan-2-yl]oxy-6-[(2r,3r,4s,5r,6s)-4,5,6-triacetyloxy-2-(acetyloxymethyl)oxan-3-yl]oxyoxan-2-yl]methyl acetate Chemical compound O([C@@H]1O[C@@H]([C@H]([C@H](OC(C)=O)[C@H]1OC(C)=O)O[C@H]1[C@@H]([C@@H](OC(C)=O)[C@H](OC(C)=O)[C@@H](COC(C)=O)O1)OC(C)=O)COC(=O)C)[C@@H]1[C@@H](COC(C)=O)O[C@@H](OC(C)=O)[C@H](OC(C)=O)[C@H]1OC(C)=O NNLVGZFZQQXQNW-ADJNRHBOSA-N 0.000 description 1

- PFRUBEOIWWEFOL-UHFFFAOYSA-N [N].[S] Chemical compound [N].[S] PFRUBEOIWWEFOL-UHFFFAOYSA-N 0.000 description 1

- 239000003082 abrasive agent Substances 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 230000000996 additive effect Effects 0.000 description 1

- 239000012790 adhesive layer Substances 0.000 description 1

- 125000001931 aliphatic group Chemical group 0.000 description 1

- 229920003231 aliphatic polyamide Polymers 0.000 description 1

- 150000001336 alkenes Chemical class 0.000 description 1

- 150000001345 alkine derivatives Chemical class 0.000 description 1

- HSFWRNGVRCDJHI-UHFFFAOYSA-N alpha-acetylene Natural products C#C HSFWRNGVRCDJHI-UHFFFAOYSA-N 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 229910052787 antimony Inorganic materials 0.000 description 1

- 239000002216 antistatic agent Substances 0.000 description 1

- 229960005070 ascorbic acid Drugs 0.000 description 1

- 235000010323 ascorbic acid Nutrition 0.000 description 1

- 239000011668 ascorbic acid Substances 0.000 description 1

- QRUDEWIWKLJBPS-UHFFFAOYSA-N benzotriazole Chemical compound C1=CC=C2N[N][N]C2=C1 QRUDEWIWKLJBPS-UHFFFAOYSA-N 0.000 description 1

- 239000012964 benzotriazole Substances 0.000 description 1

- 229910052797 bismuth Inorganic materials 0.000 description 1

- 238000007664 blowing Methods 0.000 description 1

- INAHAJYZKVIDIZ-UHFFFAOYSA-N boron carbide Chemical compound B12B3B4C32B41 INAHAJYZKVIDIZ-UHFFFAOYSA-N 0.000 description 1

- 239000001273 butane Substances 0.000 description 1

- 239000006227 byproduct Substances 0.000 description 1

- 150000001721 carbon Chemical class 0.000 description 1

- 239000006229 carbon black Substances 0.000 description 1

- IYRWEQXVUNLMAY-UHFFFAOYSA-N carbonyl fluoride Chemical compound FC(F)=O IYRWEQXVUNLMAY-UHFFFAOYSA-N 0.000 description 1

- 125000002915 carbonyl group Chemical group [*:2]C([*:1])=O 0.000 description 1

- 150000007942 carboxylates Chemical class 0.000 description 1

- 150000001732 carboxylic acid derivatives Chemical class 0.000 description 1

- 239000012159 carrier gas Substances 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- GVEHJMMRQRRJPM-UHFFFAOYSA-N chromium(2+);methanidylidynechromium Chemical compound [Cr+2].[Cr]#[C-].[Cr]#[C-] GVEHJMMRQRRJPM-UHFFFAOYSA-N 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 229910000428 cobalt oxide Inorganic materials 0.000 description 1

- IVMYJDGYRUAWML-UHFFFAOYSA-N cobalt(ii) oxide Chemical compound [Co]=O IVMYJDGYRUAWML-UHFFFAOYSA-N 0.000 description 1

- 239000000084 colloidal system Substances 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 229920001577 copolymer Polymers 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- OXBLHERUFWYNTN-UHFFFAOYSA-M copper(I) chloride Chemical compound [Cu]Cl OXBLHERUFWYNTN-UHFFFAOYSA-M 0.000 description 1

- ORTQZVOHEJQUHG-UHFFFAOYSA-L copper(II) chloride Chemical compound Cl[Cu]Cl ORTQZVOHEJQUHG-UHFFFAOYSA-L 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 125000004122 cyclic group Chemical group 0.000 description 1

- 238000000151 deposition Methods 0.000 description 1

- 238000011033 desalting Methods 0.000 description 1

- 238000003795 desorption Methods 0.000 description 1

- 229940028820 didecyl ether Drugs 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- JVSWJIKNEAIKJW-UHFFFAOYSA-N dimethyl-hexane Natural products CCCCCC(C)C JVSWJIKNEAIKJW-UHFFFAOYSA-N 0.000 description 1

- 238000003618 dip coating Methods 0.000 description 1

- USIUVYZYUHIAEV-UHFFFAOYSA-N diphenyl ether Chemical compound C=1C=CC=CC=1OC1=CC=CC=C1 USIUVYZYUHIAEV-UHFFFAOYSA-N 0.000 description 1

- POLCUAVZOMRGSN-UHFFFAOYSA-N dipropyl ether Chemical compound CCCOCCC POLCUAVZOMRGSN-UHFFFAOYSA-N 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000010894 electron beam technology Methods 0.000 description 1

- 238000002003 electron diffraction Methods 0.000 description 1

- 238000002149 energy-dispersive X-ray emission spectroscopy Methods 0.000 description 1

- DPUOLQHDNGRHBS-KTKRTIGZSA-N erucic acid Chemical compound CCCCCCCC\C=C/CCCCCCCCCCCC(O)=O DPUOLQHDNGRHBS-KTKRTIGZSA-N 0.000 description 1

- 125000004185 ester group Chemical group 0.000 description 1

- 150000002148 esters Chemical class 0.000 description 1

- 238000005530 etching Methods 0.000 description 1

- 150000002170 ethers Chemical class 0.000 description 1

- 125000002534 ethynyl group Chemical group [H]C#C* 0.000 description 1

- 238000004880 explosion Methods 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 239000003302 ferromagnetic material Substances 0.000 description 1

- 125000003709 fluoroalkyl group Chemical group 0.000 description 1

- NBVXSUQYWXRMNV-UHFFFAOYSA-N fluoromethane Chemical group FC NBVXSUQYWXRMNV-UHFFFAOYSA-N 0.000 description 1

- 125000000524 functional group Chemical group 0.000 description 1

- 229920000159 gelatin Polymers 0.000 description 1

- 239000008273 gelatin Substances 0.000 description 1

- 235000019322 gelatine Nutrition 0.000 description 1

- 235000011852 gelatine desserts Nutrition 0.000 description 1

- 150000002314 glycerols Chemical class 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 229940093915 gynecological organic acid Drugs 0.000 description 1

- 125000000623 heterocyclic group Chemical group 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- DOUHZFSGSXMPIE-UHFFFAOYSA-N hydroxidooxidosulfur(.) Chemical compound [O]SO DOUHZFSGSXMPIE-UHFFFAOYSA-N 0.000 description 1

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 1

- 238000005470 impregnation Methods 0.000 description 1

- 229910052738 indium Inorganic materials 0.000 description 1

- 239000003112 inhibitor Substances 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 239000001023 inorganic pigment Substances 0.000 description 1

- LAPRIVJANDLWOK-UHFFFAOYSA-N laureth-5 Chemical compound CCCCCCCCCCCCOCCOCCOCCOCCOCCO LAPRIVJANDLWOK-UHFFFAOYSA-N 0.000 description 1

- 229910052745 lead Inorganic materials 0.000 description 1

- OYHQOLUKZRVURQ-IXWMQOLASA-N linoleic acid Natural products CCCCC\C=C/C\C=C\CCCCCCCC(O)=O OYHQOLUKZRVURQ-IXWMQOLASA-N 0.000 description 1

- 235000020778 linoleic acid Nutrition 0.000 description 1

- 230000005389 magnetism Effects 0.000 description 1

- 230000005415 magnetization Effects 0.000 description 1

- 150000001247 metal acetylides Chemical class 0.000 description 1

- 150000002736 metal compounds Chemical class 0.000 description 1

- 239000002082 metal nanoparticle Substances 0.000 description 1

- 229910044991 metal oxide Inorganic materials 0.000 description 1

- 150000004706 metal oxides Chemical class 0.000 description 1

- 239000002923 metal particle Substances 0.000 description 1

- IJDNQMDRQITEOD-UHFFFAOYSA-N n-butane Chemical compound CCCC IJDNQMDRQITEOD-UHFFFAOYSA-N 0.000 description 1

- GOQYKNQRPGWPLP-UHFFFAOYSA-N n-heptadecyl alcohol Natural products CCCCCCCCCCCCCCCCCO GOQYKNQRPGWPLP-UHFFFAOYSA-N 0.000 description 1

- OFBQJSOFQDEBGM-UHFFFAOYSA-N n-pentane Natural products CCCCC OFBQJSOFQDEBGM-UHFFFAOYSA-N 0.000 description 1

- 229910000480 nickel oxide Inorganic materials 0.000 description 1

- 150000004767 nitrides Chemical class 0.000 description 1

- 229920001220 nitrocellulos Polymers 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- CACRRXGTWZXOAU-UHFFFAOYSA-N octadecane-1-sulfonic acid Chemical compound CCCCCCCCCCCCCCCCCCS(O)(=O)=O CACRRXGTWZXOAU-UHFFFAOYSA-N 0.000 description 1

- QIQXTHQIDYTFRH-UHFFFAOYSA-N octadecanoic acid Chemical compound CCCCCCCCCCCCCCCCCC(O)=O QIQXTHQIDYTFRH-UHFFFAOYSA-N 0.000 description 1

- OQCDKBAXFALNLD-UHFFFAOYSA-N octadecanoic acid Natural products CCCCCCCC(C)CCCCCCCCC(O)=O OQCDKBAXFALNLD-UHFFFAOYSA-N 0.000 description 1

- UHGIMQLJWRAPLT-UHFFFAOYSA-N octadecyl dihydrogen phosphate Chemical compound CCCCCCCCCCCCCCCCCCOP(O)(O)=O UHGIMQLJWRAPLT-UHFFFAOYSA-N 0.000 description 1

- 229940055577 oleyl alcohol Drugs 0.000 description 1

- XMLQWXUVTXCDDL-UHFFFAOYSA-N oleyl alcohol Natural products CCCCCCC=CCCCCCCCCCCO XMLQWXUVTXCDDL-UHFFFAOYSA-N 0.000 description 1

- 239000004006 olive oil Substances 0.000 description 1

- 235000008390 olive oil Nutrition 0.000 description 1

- 150000007524 organic acids Chemical class 0.000 description 1

- 235000005985 organic acids Nutrition 0.000 description 1

- GNRSAWUEBMWBQH-UHFFFAOYSA-N oxonickel Chemical compound [Ni]=O GNRSAWUEBMWBQH-UHFFFAOYSA-N 0.000 description 1

- 239000003973 paint Substances 0.000 description 1

- 230000036961 partial effect Effects 0.000 description 1

- 229920006287 phenoxy resin Polymers 0.000 description 1

- 239000013034 phenoxy resin Substances 0.000 description 1

- ACVYVLVWPXVTIT-UHFFFAOYSA-M phosphinate Chemical compound [O-][PH2]=O ACVYVLVWPXVTIT-UHFFFAOYSA-M 0.000 description 1

- ACVYVLVWPXVTIT-UHFFFAOYSA-N phosphinic acid Chemical compound O[PH2]=O ACVYVLVWPXVTIT-UHFFFAOYSA-N 0.000 description 1

- AQSJGOWTSHOLKH-UHFFFAOYSA-N phosphite(3-) Chemical class [O-]P([O-])[O-] AQSJGOWTSHOLKH-UHFFFAOYSA-N 0.000 description 1

- UEZVMMHDMIWARA-UHFFFAOYSA-M phosphonate Chemical compound [O-]P(=O)=O UEZVMMHDMIWARA-UHFFFAOYSA-M 0.000 description 1

- 229910000073 phosphorus hydride Inorganic materials 0.000 description 1

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 1

- 229920003207 poly(ethylene-2,6-naphthalate) Polymers 0.000 description 1

- 229920002492 poly(sulfone) Polymers 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 229920002312 polyamide-imide Polymers 0.000 description 1

- 229920002577 polybenzoxazole Polymers 0.000 description 1

- 229920000515 polycarbonate Polymers 0.000 description 1

- 239000004417 polycarbonate Substances 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 239000011112 polyethylene naphthalate Substances 0.000 description 1

- 229920000139 polyethylene terephthalate Polymers 0.000 description 1

- 239000005020 polyethylene terephthalate Substances 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 229920000098 polyolefin Polymers 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 230000001376 precipitating effect Effects 0.000 description 1

- 239000002243 precursor Substances 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 230000003449 preventive effect Effects 0.000 description 1

- 239000000047 product Substances 0.000 description 1

- 239000001294 propane Substances 0.000 description 1

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 1

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 1

- 239000010453 quartz Substances 0.000 description 1

- 150000003242 quaternary ammonium salts Chemical class 0.000 description 1

- 230000005070 ripening Effects 0.000 description 1

- 239000004576 sand Substances 0.000 description 1

- 229920006395 saturated elastomer Polymers 0.000 description 1

- 229930195734 saturated hydrocarbon Natural products 0.000 description 1

- 239000013049 sediment Substances 0.000 description 1

- 238000010008 shearing Methods 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 1

- 229910010271 silicon carbide Inorganic materials 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 238000004528 spin coating Methods 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 229940037312 stearamide Drugs 0.000 description 1

- 239000008117 stearic acid Substances 0.000 description 1

- BUUPQKDIAURBJP-UHFFFAOYSA-N sulfinic acid Chemical compound OS=O BUUPQKDIAURBJP-UHFFFAOYSA-N 0.000 description 1

- 125000000626 sulfinic acid group Chemical group 0.000 description 1

- 125000000542 sulfonic acid group Chemical group 0.000 description 1

- 150000003460 sulfonic acids Chemical class 0.000 description 1

- 229910052717 sulfur Inorganic materials 0.000 description 1

- 239000011593 sulfur Substances 0.000 description 1

- 238000003786 synthesis reaction Methods 0.000 description 1

- 239000010409 thin film Substances 0.000 description 1

- ZEMGGZBWXRYJHK-UHFFFAOYSA-N thiouracil Chemical class O=C1C=CNC(=S)N1 ZEMGGZBWXRYJHK-UHFFFAOYSA-N 0.000 description 1

- 229910003470 tongbaite Inorganic materials 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 230000001131 transforming effect Effects 0.000 description 1

- OHRVKCZTBPSUIK-UHFFFAOYSA-N tridodecyl phosphate Chemical compound CCCCCCCCCCCCOP(=O)(OCCCCCCCCCCCC)OCCCCCCCCCCCC OHRVKCZTBPSUIK-UHFFFAOYSA-N 0.000 description 1

- IVIIAEVMQHEPAY-UHFFFAOYSA-N tridodecyl phosphite Chemical compound CCCCCCCCCCCCOP(OCCCCCCCCCCCC)OCCCCCCCCCCCC IVIIAEVMQHEPAY-UHFFFAOYSA-N 0.000 description 1

- JZNDMMGBXUYFNQ-UHFFFAOYSA-N tris(dodecylsulfanyl)phosphane Chemical compound CCCCCCCCCCCCSP(SCCCCCCCCCCCC)SCCCCCCCCCCCC JZNDMMGBXUYFNQ-UHFFFAOYSA-N 0.000 description 1

- 238000000108 ultra-filtration Methods 0.000 description 1

- 229930195735 unsaturated hydrocarbon Natural products 0.000 description 1

- 238000001771 vacuum deposition Methods 0.000 description 1

- 239000002966 varnish Substances 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F41/00—Apparatus or processes specially adapted for manufacturing or assembling magnets, inductances or transformers; Apparatus or processes specially adapted for manufacturing materials characterised by their magnetic properties

- H01F41/14—Apparatus or processes specially adapted for manufacturing or assembling magnets, inductances or transformers; Apparatus or processes specially adapted for manufacturing materials characterised by their magnetic properties for applying magnetic films to substrates

- H01F41/22—Heat treatment; Thermal decomposition; Chemical vapour deposition

-

- G—PHYSICS

- G11—INFORMATION STORAGE

- G11B—INFORMATION STORAGE BASED ON RELATIVE MOVEMENT BETWEEN RECORD CARRIER AND TRANSDUCER

- G11B5/00—Recording by magnetisation or demagnetisation of a record carrier; Reproducing by magnetic means; Record carriers therefor

- G11B5/62—Record carriers characterised by the selection of the material

- G11B5/68—Record carriers characterised by the selection of the material comprising one or more layers of magnetisable material homogeneously mixed with a bonding agent

- G11B5/70—Record carriers characterised by the selection of the material comprising one or more layers of magnetisable material homogeneously mixed with a bonding agent on a base layer

- G11B5/706—Record carriers characterised by the selection of the material comprising one or more layers of magnetisable material homogeneously mixed with a bonding agent on a base layer characterised by the composition of the magnetic material

- G11B5/70605—Record carriers characterised by the selection of the material comprising one or more layers of magnetisable material homogeneously mixed with a bonding agent on a base layer characterised by the composition of the magnetic material metals or alloys

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F10/00—Thin magnetic films, e.g. of one-domain structure

- H01F10/08—Thin magnetic films, e.g. of one-domain structure characterised by magnetic layers

- H01F10/10—Thin magnetic films, e.g. of one-domain structure characterised by magnetic layers characterised by the composition

- H01F10/12—Thin magnetic films, e.g. of one-domain structure characterised by magnetic layers characterised by the composition being metals or alloys

- H01F10/123—Thin magnetic films, e.g. of one-domain structure characterised by magnetic layers characterised by the composition being metals or alloys having a L10 crystallographic structure, e.g. [Co,Fe][Pt,Pd] thin films

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F10/00—Thin magnetic films, e.g. of one-domain structure

- H01F10/005—Thin magnetic films, e.g. of one-domain structure organic or organo-metallic films, e.g. monomolecular films obtained by Langmuir-Blodgett technique, graphene

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F10/00—Thin magnetic films, e.g. of one-domain structure

- H01F10/08—Thin magnetic films, e.g. of one-domain structure characterised by magnetic layers

- H01F10/10—Thin magnetic films, e.g. of one-domain structure characterised by magnetic layers characterised by the composition

- H01F10/12—Thin magnetic films, e.g. of one-domain structure characterised by magnetic layers characterised by the composition being metals or alloys

- H01F10/14—Thin magnetic films, e.g. of one-domain structure characterised by magnetic layers characterised by the composition being metals or alloys containing iron or nickel

Landscapes

- Engineering & Computer Science (AREA)

- Power Engineering (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Metallurgy (AREA)

- Physics & Mathematics (AREA)

- Chemical & Material Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Magnetic Record Carriers (AREA)

- Manufacture Of Metal Powder And Suspensions Thereof (AREA)

- Manufacturing Of Magnetic Record Carriers (AREA)

- Hard Magnetic Materials (AREA)

- Thin Magnetic Films (AREA)

Abstract

【課題】 安定した磁気特性を有する磁気記録媒体及びその製造方法を提供する。

【解決手段】 支持体上に、CuAu型又はCu3Au型強磁性規則合金相の磁性粒子を含む磁性層を有する磁気記録媒体であって、前記磁性層における磁性粒子に対して、ホウ素原子含有量が0〜0.9at%であり、かつフッ素原子含有量が0.09〜0.3at%である磁気記録媒体、及びCuAu型またはCu3Au型強磁性規則合金相を形成し得る合金粒子を、ホウ素原子を含む還元剤を使用して作製した後、該合金粒子を含む層を支持体上に形成する前又は形成した後に、前記合金粒子に該合金粒子の変態温度未満の温度で熱処理を施す熱処理工程と、合金粒子の変態温度以上の温度でアニール処理を施すアニール処理工程と、を有する磁気記録媒体の製造方法である。

【選択図】 なし

【解決手段】 支持体上に、CuAu型又はCu3Au型強磁性規則合金相の磁性粒子を含む磁性層を有する磁気記録媒体であって、前記磁性層における磁性粒子に対して、ホウ素原子含有量が0〜0.9at%であり、かつフッ素原子含有量が0.09〜0.3at%である磁気記録媒体、及びCuAu型またはCu3Au型強磁性規則合金相を形成し得る合金粒子を、ホウ素原子を含む還元剤を使用して作製した後、該合金粒子を含む層を支持体上に形成する前又は形成した後に、前記合金粒子に該合金粒子の変態温度未満の温度で熱処理を施す熱処理工程と、合金粒子の変態温度以上の温度でアニール処理を施すアニール処理工程と、を有する磁気記録媒体の製造方法である。

【選択図】 なし

Description

本発明は、磁性層にCuAu型又はCu3Au型の強磁性規則合金の磁性粒子を含有する磁気記録媒体及びその製造方法に関する。

磁性層に含有される磁性粒子のサイズを小さくすることは、磁気記録密度を高くする上で必要である。たとえば、ビデオテープ、コンピュータテープ、ディスクなどとして広く用いられている磁気記録媒体では、強磁性体の質量が同じ場合、粒子サイズを小さくしていった方がノイズは下がる。

磁気記録密度向上に有望な磁性粒子の素材としては、CuAu型あるいはCu3Au型強磁性規則合金がある(例えば、特許文献1参照)。前記強磁性規則化合金は規則化時に発生する歪みのために結晶磁気異方性が大きく、磁性粒子のサイズを小さくしても強磁性を示すことから磁気記録密度向上に有望ば素材である。

磁気記録密度向上に有望な磁性粒子の素材としては、CuAu型あるいはCu3Au型強磁性規則合金がある(例えば、特許文献1参照)。前記強磁性規則化合金は規則化時に発生する歪みのために結晶磁気異方性が大きく、磁性粒子のサイズを小さくしても強磁性を示すことから磁気記録密度向上に有望ば素材である。

一方、CuAu型又はCu3Au型強磁性規則合金を形成し得る合金粒子を形成した場合、面心立方晶となり、通常、軟磁性又は強磁性を示す。磁気記録媒体に必要な95.5kA/m(1200Oe)以上の保磁力を有する強磁性規則合金を得るには、不規則相から規則相へ変態する変態温度以上でアニール処理(熱処理)を施す必要がある。従って、変態温度を低下させることが重要な課題となる。

変態温度を低下させるためには、第三元素を添加することが有効であるとの提案がなされている。具体例としては、第三元素として、CuAu型強磁性規則合金中にホウ素を1〜30at%添加することが提案されている(特許文献2参照。)。この事実は、逆の観点からは、合金中にホウ素が1at%以上存在すると変態温度が下がることを意味している。

一方、CuAu型又はCu3Au型強磁性規則合金を形成する合金粒子を溶液中で合成する場合において、還元剤としてNaBH4を使用したなら、合金粒子中にホウ素が含まれるか定かではないが、磁性層中には不純物として混入する可能性が高い。このホウ素がアニール中にCuAu型又はCu3Au型強磁性規則合金を形成する合金粒子に1at%以上混入したならば、前記特許文献2の事実から、変態温度が低下し、同一アニール温度で保磁力が上昇し得ることも考えられる。この場合におけるホウ素は、不純物として意図せず混入するものであり、また、アニール中に合金粒子に必ずしも混入するとは限らないことから磁気特性がばらつく要因になり得ると考えられる。従って、磁気特性のばらつきを抑えるにはホウ素の存在量を合金粒子に対して1at%未満に抑える必要がある。

一方、NaBH4はCuAu型又はCu3Au型強磁性規則合金を形成する合金粒子を得るために適度の還元力を有し、安価であることからも、還元剤として好適に用いられる。しかしながら、還元剤としてNaBH4を用いた場合、上述の事実から、変態温度を意図せず低下させる可能性を秘めている。従って、NaBH4を還元剤として用いる場合、不純物としてホウ素が合金粒子に対して1at%以上残存しないように何らかの処理を施す必要がある。

特開2003−73705号公報

特開2003−6830号公報

本発明は、以上の従来の問題点に鑑みなされたものであり、以下の目的を達成することを課題とする。即ち、

本発明の目的は、安定した磁気特性を有する磁気記録媒体及びその製造方法を提供することにある。

本発明の目的は、安定した磁気特性を有する磁気記録媒体及びその製造方法を提供することにある。

上記の課題を解決すべく鋭意検討の結果、本発明者は、以下に示す本発明により上記課題を解決できることを見出した。すなわち、本発明は、

<1> 支持体上に、CuAu型又はCu3Au型強磁性規則合金相の磁性粒子を含む磁性層を有する磁気記録媒体であって、前記磁性層における磁性粒子に対して、ホウ素原子含有量が0〜0.9at%であり、かつフッ素原子含有量が0.09〜0.3at%であることを特徴とする磁気記録媒体である。

<1> 支持体上に、CuAu型又はCu3Au型強磁性規則合金相の磁性粒子を含む磁性層を有する磁気記録媒体であって、前記磁性層における磁性粒子に対して、ホウ素原子含有量が0〜0.9at%であり、かつフッ素原子含有量が0.09〜0.3at%であることを特徴とする磁気記録媒体である。

<2> 前記磁性粒子がNaBH4を用いて還元されたことを特徴とする前記<1>に記載の磁気記録媒体である。

<3> CuAu型またはCu3Au型強磁性規則合金相を形成し得る合金粒子を、ホウ素原子を含む還元剤を使用して還元法により作製した後、該合金粒子を含む層を支持体上に形成する前又は形成した後に、前記合金粒子に該合金粒子の変態温度未満の温度で熱処理を施す熱処理工程と、合金粒子の変態温度以上の温度でアニール処理を施すアニール処理工程と、を有することを特徴とする磁気記録媒体の製造方法である。

以上本発明によれば、安定した磁気特性を有する磁気記録媒体及びその製造方法を提供することができる。

以下、最初に、本発明の磁気記録媒体の製造方法について説明する。

<<磁気記録媒体の製造方法>>

本発明の磁気記録媒体の製造方法は、CuAu型またはCu3Au型強磁性規則合金相を形成し得る合金粒子を、ホウ素原子を含む還元剤を使用して還元法により作製した後、該合金粒子を含む層を支持体上に形成する前又は形成した後に、前記合金粒子に該合金粒子の変態温度未満の温度で熱処理を施す工程と、合金粒子の変態温度以上の温度でアニール処理を施す工程と、を有することを特徴としている。

以下、まず前記合金粒子の作製について説明する。

<<磁気記録媒体の製造方法>>

本発明の磁気記録媒体の製造方法は、CuAu型またはCu3Au型強磁性規則合金相を形成し得る合金粒子を、ホウ素原子を含む還元剤を使用して還元法により作製した後、該合金粒子を含む層を支持体上に形成する前又は形成した後に、前記合金粒子に該合金粒子の変態温度未満の温度で熱処理を施す工程と、合金粒子の変態温度以上の温度でアニール処理を施す工程と、を有することを特徴としている。

以下、まず前記合金粒子の作製について説明する。

<合金粒子作製工程>

アニール処理により磁性粒子となる合金粒子は、気相法や液相法により製造することができる。本発明においては、量産性に優れることを考慮し、液相法としている。また、液相法としては、従来から知られている種々の方法を適用することができるが、本発明においては、これらに改良を加えた還元法を適用している。また、還元法のなかでも粒径が制御しやすい逆ミセル法が特に好ましい。

アニール処理により磁性粒子となる合金粒子は、気相法や液相法により製造することができる。本発明においては、量産性に優れることを考慮し、液相法としている。また、液相法としては、従来から知られている種々の方法を適用することができるが、本発明においては、これらに改良を加えた還元法を適用している。また、還元法のなかでも粒径が制御しやすい逆ミセル法が特に好ましい。

(逆ミセル法)

上記逆ミセル法は、少なくとも、(1)2種の逆ミセル溶液を混合して還元反応を行う還元工程と、(2)還元反応後に所定温度で熟成する熟成工程と、を有する。

以下、各工程について説明する。

上記逆ミセル法は、少なくとも、(1)2種の逆ミセル溶液を混合して還元反応を行う還元工程と、(2)還元反応後に所定温度で熟成する熟成工程と、を有する。

以下、各工程について説明する。

(1)還元工程:

まず、界面活性剤を含有する非水溶性有機溶媒と還元剤水溶液とを混合した逆ミセル溶液(I)を調製する。

まず、界面活性剤を含有する非水溶性有機溶媒と還元剤水溶液とを混合した逆ミセル溶液(I)を調製する。

前記界面活性剤としては、油溶性界面活性剤が用いられる。具体的には、スルホン酸塩型(例えば、エーロゾルOT(和光純薬製))、4級アンモニウム塩型(例えば、セチルトリメチルアンモニウムブロマイド)、エーテル型(例えば、ペンタエチレングリコールドデシルエーテル)などが挙げられる。

非水溶性有機溶媒中の界面活性剤量は、20〜200g/リットルであることが好ましい。

非水溶性有機溶媒中の界面活性剤量は、20〜200g/リットルであることが好ましい。

前記界面活性剤を溶解する非水溶性有機溶媒として好ましいものは、アルカン、エーテルおよびアルコール等が挙げられる。

アルカンとしては、炭素数7〜12のアルカン類であることが好ましい。具体的には、ヘプタン、オクタン、イソオクタン、ノナン、デカン、ウンデカン、ドデカン等が好ましい。

エーテルとしては、ジエチルエーテル、ジプロピルエーテル、ジブチルエーテル等が好ましい。

アルコールとしては、エトキシエタノール、エトキシプロパノール等が好ましい。

アルカンとしては、炭素数7〜12のアルカン類であることが好ましい。具体的には、ヘプタン、オクタン、イソオクタン、ノナン、デカン、ウンデカン、ドデカン等が好ましい。

エーテルとしては、ジエチルエーテル、ジプロピルエーテル、ジブチルエーテル等が好ましい。

アルコールとしては、エトキシエタノール、エトキシプロパノール等が好ましい。

本発明において、還元剤水溶液中の還元剤としては、ホウ素原子を含む還元剤、好ましくはBH4 -を含む化合物を単独、又はアルコール類;ポリアルコール類;H2;HCHO、S2O6 2-、H2PO2 -、N2H5 +、H2PO3 -などを含む化合物を併用する。ホウ素原子を含む還元剤としては、BH4 -を含む化合物が好ましく、BH4 -を含む化合物としては、NaBH4、LiBH4、KBH4好ましい。

水溶液中の還元剤量は、金属塩1モルに対して、3〜50モルであることが好ましい。

水溶液中の還元剤量は、金属塩1モルに対して、3〜50モルであることが好ましい。

ここで、逆ミセル溶液(I)溶液中の水と界面活性剤との質量比(水/界面活性剤)は、20以下となるようにすることが好ましい。質量比が20を超えると、沈殿が起きやすく、粒子も不揃いとなりやすいといった問題が生じることがある。質量比は、15以下とすることが好ましく、0.5〜10とすることがより好ましい。

上記とは別に、界面活性剤を含有する非水溶性有機溶媒と金属塩水溶液とを混合した逆ミセル溶液(II)を調製する。

界面活性剤および非水溶性有機溶媒の条件(使用する物質、濃度等)については、逆ミセル溶液(I)の場合と同様である。

なお、逆ミセル溶液(I)と同種のものまたは異種のものを使用することができる。また、逆ミセル溶液(II)溶液中の水と界面活性剤との質量比も逆ミセル溶液(I)の場合と同様であり、逆ミセル溶液(I)の質量比と同一としてもよく、異なっていてもよい。

界面活性剤および非水溶性有機溶媒の条件(使用する物質、濃度等)については、逆ミセル溶液(I)の場合と同様である。

なお、逆ミセル溶液(I)と同種のものまたは異種のものを使用することができる。また、逆ミセル溶液(II)溶液中の水と界面活性剤との質量比も逆ミセル溶液(I)の場合と同様であり、逆ミセル溶液(I)の質量比と同一としてもよく、異なっていてもよい。

金属塩水溶液に含有される金属塩としては、作製しようとする磁性粒子がCuAu型あるいはCu3Au型強磁性規則合金を形成し得るように、適宜選択することが好ましい。

ここで、当該CuAu型強磁性規則合金としては、FeNi、FePd、FePt、CoPt、CoAuなどが挙げられ、なかでもFePd、FePt、CoPtであることが好ましい。

Cu3Au型強磁性規則合金としては、Ni3Fe、FePd3、Fe3Pt、FePt3、CoPt3、Ni3Pt、CrPt3、Ni3Mnが挙げられ、なかでもFePd3、FePt3、CoPt3、Fe3Pd、Fe3Pt、Co3Ptが好ましい。

ここで、当該CuAu型強磁性規則合金としては、FeNi、FePd、FePt、CoPt、CoAuなどが挙げられ、なかでもFePd、FePt、CoPtであることが好ましい。

Cu3Au型強磁性規則合金としては、Ni3Fe、FePd3、Fe3Pt、FePt3、CoPt3、Ni3Pt、CrPt3、Ni3Mnが挙げられ、なかでもFePd3、FePt3、CoPt3、Fe3Pd、Fe3Pt、Co3Ptが好ましい。

金属塩の具体例としては、H2PtCl6、K2PtCl4、Pt(CH3COCHCOCH3)2、Na2PdCl4、Pd(OCOCH3)2、PdCl2、Pd(CH3COCHCOCH3)2、HAuCl4、Fe2(SO4)3、Fe(NO3)3、(NH4)3Fe(C2O4)3、Fe(CH3COCHCOCH3)3、NiSO4、CoCl2、Co(OCOCH3)2などが挙げられる。

金属塩水溶液中の濃度(金属塩濃度として)は、0.1〜1000μmol/mlであることが好ましく、1〜100μmol/mlであることがより好ましい。

前記金属塩を適宜選択することで、卑な金属と貴な金属とが合金を形成したCuAu型もしくはCu3Au型強磁性規則合金を形成し得る合金粒子が作製される。

合金粒子は後述するアニール処理によって合金相を不規則相から規則相へ変態させる必要があるが、当該変態温度を下げるために、前記2元系合金に、Sb、Pb、Bi、Cu、Ag、Zn、Inなどの第三元素を加えることが好ましい。これらの第三元素は、それぞれの第三元素の前駆体を、前記金属塩溶液に予め添加しておくことが好ましい。添加量としては、2元系合金に対し、1〜30at%であることが好ましく、5〜20at%であることがより好ましい。

以上のようにして調製した逆ミセル溶液(I)と(II)とを混合する。混合方法としては、特に限定されるものではないが、還元の均一性を考慮して、逆ミセル溶液(I)を撹拌しながら、逆ミセル溶液(II)を添加していって混合することが好ましい。混合終了後、還元反応を進行させることになるが、その際の温度は、−5〜30℃の範囲で、一定の温度とすることが好ましい。

還元温度が−5℃未満では、水相が凝結して還元反応が不均一になるといった問題が生じ、30℃を超えると、凝集または沈殿が起こりやすく系が不安定となることがある。好ましい還元温度は0〜25℃であり、より好ましくは5〜25℃である。

ここで、前記「一定温度」とは、設定温度をT(℃)とした場合、当該TがT±3℃の範囲にあることをいう。なお、このようにした場合であっても、当該Tの上限および下限は、上記還元温度(−5〜30℃)の範囲にあるものとする。

還元温度が−5℃未満では、水相が凝結して還元反応が不均一になるといった問題が生じ、30℃を超えると、凝集または沈殿が起こりやすく系が不安定となることがある。好ましい還元温度は0〜25℃であり、より好ましくは5〜25℃である。

ここで、前記「一定温度」とは、設定温度をT(℃)とした場合、当該TがT±3℃の範囲にあることをいう。なお、このようにした場合であっても、当該Tの上限および下限は、上記還元温度(−5〜30℃)の範囲にあるものとする。

還元反応の時間は、逆ミセル溶液の量等により適宜設定する必要があるが、1〜30分とすることが好ましく、5〜20分とすることがより好ましい。

還元反応は、粒径分布の単分散性に大きな影響を与えるため、できるだけ高速攪拌しながら行うことが好ましい。

好ましい攪拌装置は高剪断力を有する攪拌装置であり、詳しくは、攪拌羽根が基本的にタービン型あるいはパドル型の構造を有し、さらに、その羽根の端もしくは、羽根と接する位置に鋭い刃を付けた構造であり、羽根をモーターで回転させる攪拌装置である。具体的には、ディゾルバー(特殊機化工業製)、オムニミキサー(ヤマト科学製)、ホモジナイザー(SMT製)などの装置が有用である。これらの装置を用いることにより、単分散な合金粒子を安定な分散液として合成することができる。

好ましい攪拌装置は高剪断力を有する攪拌装置であり、詳しくは、攪拌羽根が基本的にタービン型あるいはパドル型の構造を有し、さらに、その羽根の端もしくは、羽根と接する位置に鋭い刃を付けた構造であり、羽根をモーターで回転させる攪拌装置である。具体的には、ディゾルバー(特殊機化工業製)、オムニミキサー(ヤマト科学製)、ホモジナイザー(SMT製)などの装置が有用である。これらの装置を用いることにより、単分散な合金粒子を安定な分散液として合成することができる。

前記逆ミセル溶液(I)および(II)の少なくともいずれかに、アミノ基またはカルボキシ基を1〜3個有する少なくとも1種の分散剤を、作製しようとする合金粒子1モル当たり、0.001〜10モル添加することが好ましい。

かかる分散剤を添加することで、より単分散で、凝集の無い合金粒子を得ることが可能となる。

添加量が、0.001モル未満では、合金粒子の単分散性をより向上させされない場合があり、10モルを超えると凝集が起こる場合がある。

添加量が、0.001モル未満では、合金粒子の単分散性をより向上させされない場合があり、10モルを超えると凝集が起こる場合がある。

前記分散剤としては、合金粒子表面に吸着する基を有する有機化合物が好ましい。具体的には、アミノ基、カルボキシ基、スルホン酸基またはスルフィン酸基を1〜3個有するものであり、これらを単独または併用して用いることができる。

構造式としては、R−NH2、NH2−R−NH2、NH2−R(NH2)−NH2、R−COOH、COOH−R−COOH、COOH−R(COOH)−COOH、R−SO3H、SO3H−R−SO3H、SO3H−R(SO3H)−SO3H、R−SO2H、SO2H−R−SO2H、SO2H−R(SO2H)−SO2Hで表される化合物であり、式中のRは直鎖、分岐または環状の飽和、不飽和の炭化水素である。

構造式としては、R−NH2、NH2−R−NH2、NH2−R(NH2)−NH2、R−COOH、COOH−R−COOH、COOH−R(COOH)−COOH、R−SO3H、SO3H−R−SO3H、SO3H−R(SO3H)−SO3H、R−SO2H、SO2H−R−SO2H、SO2H−R(SO2H)−SO2Hで表される化合物であり、式中のRは直鎖、分岐または環状の飽和、不飽和の炭化水素である。

分散剤として特に好ましい化合物はオレイン酸である。オレイン酸はコロイドの安定化において周知の界面活性剤であり、鉄等の金属粒子を保護するのに用いられてきた。オレイン酸の比較的長い(たとえば、オレイン酸は18炭素鎖を有し長さは〜20オングストローム(〜2nm)である。オレイン酸は脂肪族ではなく二重結合が1つある)鎖は粒子間の強い磁気相互作用を打ち消す重要な立体障害を与える。

エルカ酸やリノール酸など類似の長鎖カルボン酸もオレイン酸同様に(例えば、8〜22の間の炭素原子を有する長鎖有機酸を単独でまたは組み合わせて用いることができる)用いられる。オレイン酸は(オリーブ油など)容易に入手できる安価な天然資源であるので好ましい。また、オレイン酸から誘導されるオレイルアミンもオレイン酸同様有用な分散剤である。

エルカ酸やリノール酸など類似の長鎖カルボン酸もオレイン酸同様に(例えば、8〜22の間の炭素原子を有する長鎖有機酸を単独でまたは組み合わせて用いることができる)用いられる。オレイン酸は(オリーブ油など)容易に入手できる安価な天然資源であるので好ましい。また、オレイン酸から誘導されるオレイルアミンもオレイン酸同様有用な分散剤である。

以上のような還元工程では、CuAu型あるいはCu3Au型強磁性規則合金相中のCo、Fe、Ni、Cr等の酸化還元電位が卑な金属(−0.2V(vs.N.H.E)程度以下の金属)が還元され、極小サイズで単分散な状態で析出するものと考えられる。その後、昇温段階および後述する熟成工程において、析出した卑な金属を核とし、その表面で、Pt、Pd、Rh等の酸化還元電位が貴な金属(−0.2V(vs.N.H.E)程度以上の金属)が卑な金属で還元されて置換、析出する。イオン化した卑な金属は還元剤で再度還元されて析出すると考えられる。このような繰返しによって、CuAu型あるいはCu3Au型強磁性規則合金を形成し得る合金粒子が得られる。

(2)熟成工程:

還元反応終了後、反応後の溶液を熟成温度まで昇温する。

前記熟成温度は、30〜90℃で一定の温度とすることが好ましく、その温度は、前記還元反応の温度より高くする。また、熟成時間は、5〜180分とすることが好ましい。熟成温度および時間が上記範囲より高温長時間側にずれると、凝集または沈殿が起きやすく、逆に低温短時間側にずれると、反応が完結しなくなり組成が変化することがある。好ましい熟成温度および時間は40〜80℃および10〜150分であり、より好ましい熟成温度および時間は40〜70℃および20〜120分である。

還元反応終了後、反応後の溶液を熟成温度まで昇温する。

前記熟成温度は、30〜90℃で一定の温度とすることが好ましく、その温度は、前記還元反応の温度より高くする。また、熟成時間は、5〜180分とすることが好ましい。熟成温度および時間が上記範囲より高温長時間側にずれると、凝集または沈殿が起きやすく、逆に低温短時間側にずれると、反応が完結しなくなり組成が変化することがある。好ましい熟成温度および時間は40〜80℃および10〜150分であり、より好ましい熟成温度および時間は40〜70℃および20〜120分である。

ここで、前記「一定温度」とは、還元反応の温度の場合と同義(但し、この場合、「還元温度」は「熟成温度」となる)であるが、特に、上記熟成温度の範囲(30〜90℃)内で、前記還元反応の温度より5℃以上高いことが好ましく、10℃以上高いことがより好ましい。5℃未満では、処方通りの組成が得られないことがある。

以上のような熟成工程では、還元工程で還元析出した卑な金属上に貴な金属が析出する。

すなわち、卑な金属上でのみ貴な金属の還元が起こり、卑な金属と貴な金属とが別々に析出することが無いため、効率良くCuAu型あるいはCu3Au型強磁性規則合金を形成し得る合金粒子を、高収率で処方組成比どおりに作製することが可能で、所望の組成に制御することができる。また、熟成の際の温度の撹拌速度を適宜調整することで、得られる合金粒子の粒径を所望なものとすることができる。

すなわち、卑な金属上でのみ貴な金属の還元が起こり、卑な金属と貴な金属とが別々に析出することが無いため、効率良くCuAu型あるいはCu3Au型強磁性規則合金を形成し得る合金粒子を、高収率で処方組成比どおりに作製することが可能で、所望の組成に制御することができる。また、熟成の際の温度の撹拌速度を適宜調整することで、得られる合金粒子の粒径を所望なものとすることができる。

前記熟成を行った後は、水と1級アルコールとの混合溶液で前記熟成後の溶液を洗浄し、その後、1級アルコールで沈殿化処理を施して沈殿物を生成させ、該沈殿物を有機溶媒で分散させる洗浄・分散工程を設けることが好ましい。

かかる洗浄・分散工程を設けることで、不純物が除去され、磁気記録媒体の磁性層を塗布により形成する際の塗布性をより向上させることができる。

上記洗浄および分散は、少なくともそれぞれ1回、好ましくは、それぞれ2回以上行う。

かかる洗浄・分散工程を設けることで、不純物が除去され、磁気記録媒体の磁性層を塗布により形成する際の塗布性をより向上させることができる。

上記洗浄および分散は、少なくともそれぞれ1回、好ましくは、それぞれ2回以上行う。

洗浄で用いる前記1級アルコールとしては、特に限定されるものではないが、メタノール、エタノール等が好ましい。体積混合比(水/1級アルコール)は、10/1〜2/1の範囲にあることが好ましく、5/1〜3/1の範囲にあることがより好ましい。

水の比率が高いと、界面活性剤が除去されにくくなることがあり、逆に1級アルコールの比率が高いと、凝集を起こしてしまうことがある。

水の比率が高いと、界面活性剤が除去されにくくなることがあり、逆に1級アルコールの比率が高いと、凝集を起こしてしまうことがある。

以上のようにして、溶液中に分散した合金粒子(合金粒子含有液)が得られる。

当該合金粒子は、単分散であるため、支持体に塗布しても、これらが凝集することなく均一に分散した状態を保つことができる。従って、アニール処理を施しても、それぞの合金粒子が凝集することがないため、効率良く強磁性化することが可能で、塗布適性に優れる。

当該合金粒子は、単分散であるため、支持体に塗布しても、これらが凝集することなく均一に分散した状態を保つことができる。従って、アニール処理を施しても、それぞの合金粒子が凝集することがないため、効率良く強磁性化することが可能で、塗布適性に優れる。

後述する酸化処理前の合金粒子の粒径は、ノイズを下げる観点から小さいことが好ましいが、小さすぎるとアニール後に超常磁性となり、磁気記録に不適当となることがある。一般に、1〜100nmであることが好ましく、1〜20nmであることがより好ましく、3〜10nmであることがさらに好ましい。

(還元法)

還元法でCuAu型あるいはCu3Au型強磁性規則合金を形成し得る合金粒子を作製するには種々の方法があるが、少なくとも、酸化還元電位が卑な金属(以下、単に「卑な金属」ということがある)と、酸化還元電位が貴な金属(以下、単に「貴な金属」ということがある)と、を有機溶剤もしくは水、または有機溶剤と水との混合溶液中で還元剤等を使用して還元する方法を適用することが好ましい。

卑な金属と貴な金属との還元順序は、特に限定されず、同時に還元してもよい。

還元法でCuAu型あるいはCu3Au型強磁性規則合金を形成し得る合金粒子を作製するには種々の方法があるが、少なくとも、酸化還元電位が卑な金属(以下、単に「卑な金属」ということがある)と、酸化還元電位が貴な金属(以下、単に「貴な金属」ということがある)と、を有機溶剤もしくは水、または有機溶剤と水との混合溶液中で還元剤等を使用して還元する方法を適用することが好ましい。

卑な金属と貴な金属との還元順序は、特に限定されず、同時に還元してもよい。

前記有機溶剤としては、アルコール、ポリアルコール等を使用することが可能で、アルコールとしては、メタノール、エタノール、ブタノール等が挙げられ、ポリアルコールとしては、エチレングリコール、グリセリン等が挙げられる。

なお、CuAu型あるいはCu3Au型強磁性規則合金の例としては、既述の逆ミセル法の場合と同様である。

また、貴な金属を先に析出させて合金粒子を調製する方法としては、特願2001−269255号の段落18〜30等に記載の方法等を適用することができる。

なお、CuAu型あるいはCu3Au型強磁性規則合金の例としては、既述の逆ミセル法の場合と同様である。

また、貴な金属を先に析出させて合金粒子を調製する方法としては、特願2001−269255号の段落18〜30等に記載の方法等を適用することができる。

酸化還元電位が貴な金属としては、Pt、Pd、Rh等が好ましく用いることができ、H2PtCl6・6H2O、Pt(CH3COCHCOCH3)2、RhCl3・3H2O、Pd(OCOCH3)2、PdCl2、Pd(CH3COCHCOCH3)2等を溶媒に溶解して用いることができる。溶液中の金属の濃度は、0.1〜1000μmol/mlが好ましく、0.1〜100μmol/mlがより好ましい。

また、酸化還元電位が卑な金属としては、Co、Fe、Ni、Crを好ましく用いることができ、特に好ましくは、Fe、Coである。このような金属は、FeSO4・7H2O、NiSO4・7H2O、CoCl2・6H2O、Co(OCOCH3)2・4H2O等を溶媒に溶解して用いることができる。溶液中の金属の濃度は、0.1〜1000μmol/mlが好ましく、0.1〜100μmol/mlがより好ましい。

また、既述の逆ミセル法と同様に2元系合金に、第三元素を加えることで強磁性規則合金への変態温度を下げることが好ましい。添加量としては逆ミセル法と同様である。

例えば、還元剤を用いて卑な金属と貴な金属とをこの順に還元して析出させる場合、−0.2V(vs.N.H.E)より卑な還元電位を持つ還元剤を用いて卑な金属あるいは卑な金属と貴な金属の一部を還元したものを、貴な金属源に加え酸化還元電位が−0.2V(vs.N.H.E)より貴な還元剤を用いて還元した後、−0.2V(vs.N.H.E)より卑な還元電位を持つ還元剤を用いて還元することが好ましい。

酸化還元電位は系のpHに依存するが、酸化還元電位が−0.2V(vs.N.H.E)より貴な還元剤には、1,2−ヘキサデカンジオール等のアルコール類、グリセリン類、H2、HCHOが好ましく用いられる。

また、本発明においては、−0.2V(vs.N.H.E)より卑な還元剤にはホウ素原子を含む還元剤、好ましくはBH4 -を含む化合物を用い、S2O6 2-、H2PO2 -、N2H5 +、H2PO3 -を含む化合物と併用してもよい。

なお、卑な金属の原料として、Feカルボニル等の0価の金属化合物と用いる場合は、特に卑な金属の還元剤は必要ない。

酸化還元電位は系のpHに依存するが、酸化還元電位が−0.2V(vs.N.H.E)より貴な還元剤には、1,2−ヘキサデカンジオール等のアルコール類、グリセリン類、H2、HCHOが好ましく用いられる。

また、本発明においては、−0.2V(vs.N.H.E)より卑な還元剤にはホウ素原子を含む還元剤、好ましくはBH4 -を含む化合物を用い、S2O6 2-、H2PO2 -、N2H5 +、H2PO3 -を含む化合物と併用してもよい。

なお、卑な金属の原料として、Feカルボニル等の0価の金属化合物と用いる場合は、特に卑な金属の還元剤は必要ない。

貴な金属を還元析出させる際に吸着剤を存在させる事で合金粒子を安定して調製することができる。吸着剤としてはポリマーや界面活性剤を使用することが好ましい。

前記ポリマーとしては、ポリビニルアルコール(PVA)、ポリN−ビニル−2ピロリドン(PVP)、ゼラチン等が挙げられる。なかでも、特に好ましくはPVPである。

また、分子量は2万〜6万が好ましく、より好ましくは3万〜5万である。ポリマーの量は生成する合金粒子の質量の0.1〜10倍であることが好ましく、0.1〜5倍がより好ましい。

前記ポリマーとしては、ポリビニルアルコール(PVA)、ポリN−ビニル−2ピロリドン(PVP)、ゼラチン等が挙げられる。なかでも、特に好ましくはPVPである。

また、分子量は2万〜6万が好ましく、より好ましくは3万〜5万である。ポリマーの量は生成する合金粒子の質量の0.1〜10倍であることが好ましく、0.1〜5倍がより好ましい。

吸着剤として好ましく用いられる界面活性剤は、一般式:R−X、で表される長鎖有機化合物である「有機安定剤」を含むことが好ましい。上記一般式中のRは、直鎖または分岐ハイドロカーボンまたはフルオロカーボン鎖である「テール基」であり、通常8〜22個の炭素原子を含む。また、上記一般式中のXは、合金粒子表面に特定の化学結合を提供する部分(X)である「ヘッド基」であり、スルフィネート(−SOOH)、スルホネート(−SO2OH)、ホスフィネート(−POOH)、ホスホネート(−OPO(OH)2)、カルボキシレート、およびチオールのいずれかであることが好ましい。

前記有機安定剤としては、スルホン酸(R−SO2OH)、スルフィン酸(R−SOOH)、ホスフィン酸(R2POOH)、ホスホン酸(R−OPO(OH)2)、カルボン酸(R−COOH)、チオール(R−SH)等のいずれかであることが好ましい。これらのなかでも、逆ミセル法と同様のオレイン酸が特に好ましい。

前記ホスフィンと有機安定剤との組合せ(トリオルガノホスフィン/酸等)は、粒子の成長および安定化に対する優れた制御性を提供することができる。ジデシルエーテルおよびジドデシルエーテルも用いることができるが、フェニルエーテルまたはn−オクチルエーテルはその低コストおよび高沸点のため溶媒として好適に用いられる。

反応は必要な合金粒子および溶媒の沸点により80℃〜360℃の範囲の温度で行うことが好ましく、80℃〜240℃がより好ましい。温度がこの温度範囲より低いと粒子が成長しないことがある。温度がこの範囲より高いと粒子は制御されないで成長し、望ましくない副産物の生成が増加することがある。

合金粒子の粒径は逆ミセル法と同様で、1〜100nmが好ましく、より好ましくは3〜20nmであり、さらに好ましくは3〜10nmである。

粒子サイズ(粒径)を大きくする方法としては種晶法が有効である。磁気記録媒体として用いるには合金粒子を最密充填することが記録容量を高くする上で好ましく、そのためには、合金粒子のサイズの標準偏差は10%未満が好ましく、より好ましくは5%以下である。粒子サイズの変動係数は10%未満が好ましく、5%以下がより好ましい。

粒子サイズ(粒径)を大きくする方法としては種晶法が有効である。磁気記録媒体として用いるには合金粒子を最密充填することが記録容量を高くする上で好ましく、そのためには、合金粒子のサイズの標準偏差は10%未満が好ましく、より好ましくは5%以下である。粒子サイズの変動係数は10%未満が好ましく、5%以下がより好ましい。

粒子サイズが小さすぎると超常磁性となり好ましくない。そこで粒子サイズを大きくするため既述のように、種晶法を用いることが好ましい。その際、粒子を構成する金属より貴な金属を析出させるケースが出てくる。このとき、粒子の酸化が懸念されるため、予め粒子を水素化処理することが好ましい。

合金粒子の最外層は酸化防止の観点から貴な金属にすることが好ましいが、凝集しやすいため、本発明では貴な金属と卑な金属との合金であることが好ましい。そのような構成は、既述のような、液相法によれば容易かつ効率良く実現させることができる。

合金粒子合成後に溶液から塩類を除くことは、合金粒子の分散安定性を向上させる意味から好ましい。脱塩にはアルコールを過剰に加え、軽凝集を起こし、自然沈降あるいは遠心沈降させ塩類を上澄みと共に除去する方法があるが、このような方法では凝集が生じやすいため、限外濾過法を採用することが好ましい。

以上のようにして、溶液中に分散した合金粒子(合金粒子含有液)が得られる。

以上のようにして、溶液中に分散した合金粒子(合金粒子含有液)が得られる。

合金粒子の粒径評価には透過型電子顕微鏡(TEM)を用いることができる。合金粒子もしくは磁性粒子の結晶系を決めるにはTEMによる電子回折でもよいが、X線回折を用いた方が精度が高いため好ましい。合金粒子もしくは磁性粒子の内部の組成分析には、電子線を細く絞ることができるFE−TEMにEDAXを付け評価することが好ましい。また、合金粒子もしくは磁性粒子の磁気的性質の評価はVSMを用いて行うことができる。

以上のようにして作製した合金粒子を含む層を支持体上に形成して、その後のアニール処理により磁性層が形成される。本発明においては、支持体上に合金粒子を含む層を形成する前又は形成した後に、以下の熱処理工程を設ける。

<熱処理工程>

本発明においては、前述のように、合金粒子の形成において還元剤としてホウ素原子を含む還元剤を使用しているため、合金粒子を形成する系にホウ素原子が不純物として混入する可能性があり、合金粒子に1at%以上のホウ素原子が混入すると、変態温度の低下を招くことが知られているため(特開2003−6830号公報参照)、本熱処理工程において合金粒子に熱処理を施すことによりホウ素原子を除去し、ホウ素原子の含有量を0〜0.9at%にする。ホウ素原子の含有量を当該範囲内とすることにより、意図しない変態温度の低下が発現することがなく、磁気特性のばらつきをなくすことができる。

本発明においては、前述のように、合金粒子の形成において還元剤としてホウ素原子を含む還元剤を使用しているため、合金粒子を形成する系にホウ素原子が不純物として混入する可能性があり、合金粒子に1at%以上のホウ素原子が混入すると、変態温度の低下を招くことが知られているため(特開2003−6830号公報参照)、本熱処理工程において合金粒子に熱処理を施すことによりホウ素原子を除去し、ホウ素原子の含有量を0〜0.9at%にする。ホウ素原子の含有量を当該範囲内とすることにより、意図しない変態温度の低下が発現することがなく、磁気特性のばらつきをなくすことができる。

本工程において設定する温度としては、処理時間にもよるが、変態温度未満の温度であって、100〜300℃であることが好ましく、100〜250℃であることがより好ましく、150〜250℃であることがさらに好ましい。

熱処理を施す時間は、設定する温度にもよるが、1〜120分とすることが好ましく、5〜60分とすることがより好ましく、10〜30分とすることがさらに好ましい。

本発明においては、特に、100〜250℃で、10〜30分間熱処理することにより、ホウ素原子の含有量を前記範囲内とすることができる。

本熱処理工程において好適な加熱手段としては、電気炉、赤外線加熱、熱風吹きつけ等が挙げられる。

なお、既述の合金粒子作製工程において使用する還元剤としてのホウ素原子を含む還元剤(BH4 -を含む化合物)としては、安価であることから、NaBH4を好適に使用することができる。市販のNaBH4には通常フッ素が不純物として含まれており、NaBH4を使用して合金粒子を作製した場合、その不純物であるフッ素原子が磁性層中に混入する。本熱処理工程においてもフッ素原子は除去されず、磁性粒子に対して0.3〜30at%混入する。従って、本発明の磁気記録媒体の製造方法において、NaBH4を使用して、磁気記録媒体を製造した場合、該磁気記録媒体の磁性層におけるホウ素原子とフッ素原子の含有量が前記範囲内となる。

<酸化処理工程>

作製した合金粒子に必要に応じて酸化処理を施すことで、後のアニール処理を施す際の温度を高くすることなく、強磁性を有する磁性粒子を効率よく製造することができる。これは、以下に説明する現象によると考えられる。

すなわち、まず、合金粒子を酸化することで、その結晶格子上に酸素が進入する。酸素が進入した状態でアニール処理を行うと、熱により酸素が結晶格子上から脱離する。酸素が脱離することで欠陥が生じ、かかる欠陥を通じて合金を構成する金属原子の移動が容易になるため、比較的低温でも相変態が起こりやすくなると考えられる。

以上の現象は、例えば、酸化処理後の合金粒子とアニール処理を行った磁性粒子とをEXAFS(広範囲X線吸収微細構造)測定することで、推察される。

例えば、Fe−Pt合金粒子で酸化処理を施さない合金粒子では、Fe原子と、Pt原子やFe原子との結合の存在が確認できる。

これに対し、酸化処理を施した合金粒子では、Fe原子と酸素原子との結合の存在を確認できる。しかし、Pt原子やFe原子との結合はほとんど見えなくなる。このことは、酸素原子によりFe−Pt、Fe−Feの結合が切られていることを意味する。これによりアニール時にPt原子やFe原子が動きやすくなったと考えられる。

そして、当該合金粒子にアニール処理を施した後は、酸素の存在を確認することができず、Fe原子の周りにはPt原子やFe原子との結合の存在が確認できる。

作製した合金粒子に必要に応じて酸化処理を施すことで、後のアニール処理を施す際の温度を高くすることなく、強磁性を有する磁性粒子を効率よく製造することができる。これは、以下に説明する現象によると考えられる。

すなわち、まず、合金粒子を酸化することで、その結晶格子上に酸素が進入する。酸素が進入した状態でアニール処理を行うと、熱により酸素が結晶格子上から脱離する。酸素が脱離することで欠陥が生じ、かかる欠陥を通じて合金を構成する金属原子の移動が容易になるため、比較的低温でも相変態が起こりやすくなると考えられる。

以上の現象は、例えば、酸化処理後の合金粒子とアニール処理を行った磁性粒子とをEXAFS(広範囲X線吸収微細構造)測定することで、推察される。

例えば、Fe−Pt合金粒子で酸化処理を施さない合金粒子では、Fe原子と、Pt原子やFe原子との結合の存在が確認できる。

これに対し、酸化処理を施した合金粒子では、Fe原子と酸素原子との結合の存在を確認できる。しかし、Pt原子やFe原子との結合はほとんど見えなくなる。このことは、酸素原子によりFe−Pt、Fe−Feの結合が切られていることを意味する。これによりアニール時にPt原子やFe原子が動きやすくなったと考えられる。

そして、当該合金粒子にアニール処理を施した後は、酸素の存在を確認することができず、Fe原子の周りにはPt原子やFe原子との結合の存在が確認できる。

上記現象を考慮すれば、酸化しないと相変態が進行しにくくなりアニール処理温度を高くする必要が生じることがわかる。しかし、過度に酸化するとFe等の酸化されやすい金属と酸素との相互作用が強くなりすぎて金属酸化物が生成してしまうことも考えられる。

よって、合金粒子の酸化状態を制御することが重要となり、そのためには酸化処理条件を最適なものに設定する必要がある。

よって、合金粒子の酸化状態を制御することが重要となり、そのためには酸化処理条件を最適なものに設定する必要がある。

酸化処理は、例えば、既述の液相法などにより合金粒子を作製した場合は、作製した後の合金粒子含有液に少なくとも酸素を含有するガスを供給すればよい。

このときの酸素分圧は、全圧の10〜100%とすることが好ましく、15〜50%とすることが好ましい。

また、酸化処理温度は、0〜100℃とすることが好ましく、15〜80℃とすることが好ましい。

このときの酸素分圧は、全圧の10〜100%とすることが好ましく、15〜50%とすることが好ましい。

また、酸化処理温度は、0〜100℃とすることが好ましく、15〜80℃とすることが好ましい。

合金粒子の酸化状態は、EXAFS等で評価することが好ましく、Fe等の卑な金属と酸素との結合数は、酸素によりFe−Fe結合、Pt−Fe結合を切るという観点から、0.5〜4であることが好ましく、1〜3であることがより好ましい。

また、酸化処理は、上記合金粒子を支持体上などに塗布もしくは固定した状態で、室温(0〜40℃)で空気中に暴露して行ってもよい。支持体上等で塗布した状態で行うことで、合金粒子の凝集を防ぐことができる。当該酸化処理の時間としては、1時間〜48時間とすることが好ましく、3時間〜24時間とすることがより好ましい。

また、酸化処理は、上記合金粒子を支持体上などに塗布もしくは固定した状態で、室温(0〜40℃)で空気中に暴露して行ってもよい。支持体上等で塗布した状態で行うことで、合金粒子の凝集を防ぐことができる。当該酸化処理の時間としては、1時間〜48時間とすることが好ましく、3時間〜24時間とすることがより好ましい。

<アニール処理工程>

酸化処理を施した合金粒子は不規則相である。既述のように不規則相では強磁性は得られない。そこで、規則相とするためには、熱処理(アニール)を施す必要がある。前記熱処理は、示差熱分析(DTA)を用い、合金粒子を構成する合金が規則不規則変態する変態温度を求め、その温度以上で行うことが必要である。

上記変態温度は、通常500℃程度であるが、第三元素の添加により下がることがある。また、既述の酸化処理やアニール処理の雰囲気を適宜変えることで、上記変態温度を下げることができる。従って、アニール処理温度は150℃以上とすることが好ましく、150〜450℃とすることがより好ましい。

酸化処理を施した合金粒子は不規則相である。既述のように不規則相では強磁性は得られない。そこで、規則相とするためには、熱処理(アニール)を施す必要がある。前記熱処理は、示差熱分析(DTA)を用い、合金粒子を構成する合金が規則不規則変態する変態温度を求め、その温度以上で行うことが必要である。

上記変態温度は、通常500℃程度であるが、第三元素の添加により下がることがある。また、既述の酸化処理やアニール処理の雰囲気を適宜変えることで、上記変態温度を下げることができる。従って、アニール処理温度は150℃以上とすることが好ましく、150〜450℃とすることがより好ましい。

磁気記録媒体として代表的なものに磁気記録テープ、フロッピー(R)ディスクがある。これらは有機物支持体上にウェブ状態で磁性層を形成した後、前者ではテープ状に加工し、後者ではディスク状に打ち抜き製造する。本発明は強磁性への変態温度を下げることができるという点において、有機物支持体を用いる際に有効であり、これらへの応用は好ましい対応である。

ウェブ状態でアニール処理を施すには、アニール時間は短い方が好ましい。これはアニール時間が長いと装置が長大なものとなるためである。例えば、ウェブの搬送速度を50m/minでアニール時間を30分とした場合、ライン長は1500mmになってしまう。そこで、本発明の磁気記録媒体の製造方法において、好ましいアニール処理時間は10分以下とすることが好ましく、5分以下とすることがより好ましい。

また、アニール処理時間を上記のように短縮するため、アニール処理の雰囲気は、後述するように、還元雰囲気とすることが好ましい。これは、支持体の変形を防止する上で有効であり、支持体からの不純物の拡散を防止する上でも有効である。

また、アニール処理時間を上記のように短縮するため、アニール処理の雰囲気は、後述するように、還元雰囲気とすることが好ましい。これは、支持体の変形を防止する上で有効であり、支持体からの不純物の拡散を防止する上でも有効である。

また、粒子状態でアニール処理を施すと粒子の移動が起こりやすく融着が生じやすい。このため高い保磁力は得られるが粒子サイズが大きくなる欠点を有しやすい。従ってアニール処理は、合金粒子の凝集を防ぐ観点から、支持体上などで塗布した状態で行うことが好ましい。

さらに、支持体上で合金粒子をアニールして磁性粒子とすることで、かかる磁性粒子からなる層を磁性層とした磁気記録媒体に供することができる。

さらに、支持体上で合金粒子をアニールして磁性粒子とすることで、かかる磁性粒子からなる層を磁性層とした磁気記録媒体に供することができる。

支持体としては、磁気記録媒体に使用される支持体であれば、無機物および有機物のいずれでもよい。

無機物の支持体としては、Al、Al−Mg、Mg−Al−Zn等のMg合金、ガラス、石英、カーボン、シリコン、セラミックス等が用いられる。これらの支持体は耐衝撃性に優れ、また薄型化や高速回転に適した剛性を有する。また、有機物の支持体と比較して、熱に強い特徴を有している。

無機物の支持体としては、Al、Al−Mg、Mg−Al−Zn等のMg合金、ガラス、石英、カーボン、シリコン、セラミックス等が用いられる。これらの支持体は耐衝撃性に優れ、また薄型化や高速回転に適した剛性を有する。また、有機物の支持体と比較して、熱に強い特徴を有している。

有機物の支持体としては、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル類;ポリオレフィン類;セルロ−ストリアセテート、ポリカ−ボネート、ポリアミド(脂肪族ポリアミドやアラミド等の芳香族ポリアミドを含む)、ポリイミド、ポリアミドイミド、ポリスルフォン、ポリベンゾオキサゾール;等を用いる事ができる。

支持体上に合金粒子を塗布するには、前記酸化処理を施した後の合金粒子含有液に必要に応じて種々の添加剤を添加して、支持体上に塗布すればよい。

このときの合金粒子の含有量は所望の濃度(0.01〜0.1mg/ml)とすることが好ましい。

このときの合金粒子の含有量は所望の濃度(0.01〜0.1mg/ml)とすることが好ましい。

支持体に塗布する方法としては、エアードクターコート、ブレードコート、ロッドコート、押出しコート、エアナイフコート、スクイズコート、含浸コート、リバースロールコート、トランスファーロールコート、グラビヤコート、キスコート、キャストコート、スプレイコート、スピンコート等が利用できる。

アニール処理を施す際の雰囲気としては、相変態を効率良く進行させ合金の酸化を防ぐため、H2、N2、Ar、He、Ne等の非酸化性雰囲気下とすることが好ましい。

特に、酸化処理により格子上に存在する酸素を脱離させる観点から、メタン、エタン、H2等の還元性雰囲気とすることが好ましい。さらに、粒径維持の観点から、還元性雰囲気下の磁場中でアニール処理を行うことが好ましい。なお、H2雰囲気とする場合は防爆の観点から、不活性ガスを混合させることが好ましい。

また、アニール時に粒子の融着を防止するために、変態温度以下、不活性ガス中で一旦アニール処理を行い、分散剤を炭化した後、還元性雰囲気中で変態温度以上でアニール処理を行うことが好ましい。このとき、必要に応じて変態温度以下の前記アニール処理後に、合金粒子からなる層上にSi系の樹脂等を塗布し、変態温度以上でアニール処理を行うことが最も好ましい態様である。

特に、酸化処理により格子上に存在する酸素を脱離させる観点から、メタン、エタン、H2等の還元性雰囲気とすることが好ましい。さらに、粒径維持の観点から、還元性雰囲気下の磁場中でアニール処理を行うことが好ましい。なお、H2雰囲気とする場合は防爆の観点から、不活性ガスを混合させることが好ましい。

また、アニール時に粒子の融着を防止するために、変態温度以下、不活性ガス中で一旦アニール処理を行い、分散剤を炭化した後、還元性雰囲気中で変態温度以上でアニール処理を行うことが好ましい。このとき、必要に応じて変態温度以下の前記アニール処理後に、合金粒子からなる層上にSi系の樹脂等を塗布し、変態温度以上でアニール処理を行うことが最も好ましい態様である。

以上のようなアニール処理を施すことで、合金粒子が不規則相から規則相に相変態し、強磁性を有する磁性粒子が得られる。

既述の本発明の製造方法により製造される磁性粒子は、その保磁力が95.5〜398kA/m(1200〜5000Oe)であることが好ましく、磁気記録媒体に適用した場合、記録ヘッドが対応できることを考慮して95.5〜278.6kA/m(1200〜3500Oe)であることがより好ましい。

また、当該磁性粒子の粒径は1〜100nmであることが好ましく、3〜20nmであることがより好ましく、3〜10nmであることがさらに好ましい。

また、当該磁性粒子の粒径は1〜100nmであることが好ましく、3〜20nmであることがより好ましく、3〜10nmであることがさらに好ましい。

<<磁気記録媒体>>

本発明の磁気記録媒体は、支持体上に、CuAu型又はCu3Au型強磁性規則合金相の磁性粒子を含む磁性層を有する磁気記録媒体であって、前記磁性層における磁性粒子に対して、ホウ素原子含有量が0〜0.9at%であり、かつフッ素原子含有量が0.09〜0.3at%であることを特徴としている。

本発明の磁気記録媒体は、支持体上に、CuAu型又はCu3Au型強磁性規則合金相の磁性粒子を含む磁性層を有する磁気記録媒体であって、前記磁性層における磁性粒子に対して、ホウ素原子含有量が0〜0.9at%であり、かつフッ素原子含有量が0.09〜0.3at%であることを特徴としている。

既述のように、CuAu型又はCu3Au型強磁性規則合金相を形成し得る合金粒子にホウ素原子が1at%以上含まれていると、変態温度が低下し、同じアニール温度で見かけの保磁力が高くなり、磁気特性のばらつきが発生する。従って、ホウ素原子の含有量が0〜0.9at%であることにより、磁気特性のばらつきの少ない磁気記録媒体が得られる。また、ホウ素原子の大部分は不純物として、合金粒子ではなく合金粒子以外の磁性層中に含まれると考えられることから、0.9at%以下であれば磁気特性に影響を及ぼさないと考えられる。

また、既述の本発明の磁気記録媒体の製造方法において説明したように、合金粒子の作製においての還元剤としてNaBH4を用いた場合、その不純物であるフッ素原子が磁性層の磁性粒子に対して0.9〜30at%混入する。換言すると、本発明の磁気記録媒体は、NaBH4の使用に由来するフッ素原子が磁性層中に0.9〜30at%含有する。従って、本発明の磁気記録媒体の製造方法において、還元剤としてNaBH4を用い、かつホウ素原子の含有量を前記範囲内に制御した場合、本発明の磁気記録媒体、すなわちホウ素原子含有量とフッ素原子含有量が本発明の範囲内の磁気記録媒体が得られる。また、本発明の磁気記録媒体は、安価な還元剤であるNaBH4を用いて製造することができるため、コストを抑えることができるとともに、磁気特性のばらつきを低減することができる。

磁性層中のホウ素原子とフッ素原子の含有量は、ESCAによって測定することができる。具体的には、磁気記録媒体の磁性層上に他の層が設けられている場合は磁性層が露出するまでエッチング(Arスパッタ)により、表面に位置する他の層を除去する。そして、加速電圧12kV、試料電流10mAの条件で測定する。

当該磁気記録媒体としては、ビデオテープ、コンピューターテープ等の磁気テープ;フロッピー(R)ディスク、ハードディスク等の磁気ディスク;等が挙げられる。

既述のように支持体上に合金粒子(合金粒子含有液)を塗布し、アニール処理を施して磁性粒子とした場合は、かかる磁性粒子からなる層を磁性層とすることができる。

また、支持体上で合金粒子をアニール処理せず、粒子の状態でアニール処理を行って磁性粒子を作製した場合は、当該磁性粒子をオープンニーダー、3本ロールミル等で混練した後、サンドグラインダー等で微分散して塗布液を調製し、公知の方法で支持体上にこれを塗布し磁性層を形成すればよい。

また、支持体上で合金粒子をアニール処理せず、粒子の状態でアニール処理を行って磁性粒子を作製した場合は、当該磁性粒子をオープンニーダー、3本ロールミル等で混練した後、サンドグラインダー等で微分散して塗布液を調製し、公知の方法で支持体上にこれを塗布し磁性層を形成すればよい。

形成される磁性層の厚さは、適用される磁気記録媒体の種類にもよるが、5nm〜500nmであることが好ましく、15nm〜100nmであることがより好ましい。

本発明の磁気記録媒体は、磁性層のほかに必要に応じて他の層を有していてもよい。例えば、ディスクの場合、磁性層の反対側の面にさらに磁性層や非磁性層を設けることが好ましい。テープの場合、磁性層の反対側の不溶性支持体面上にバック層を設けることが好ましい。

また、磁性層上に非常に薄い保護膜を形成することで、耐磨耗性を改善し、さらにその保護膜上に潤滑剤を塗布して滑り性を高めることによって、十分な信頼性を有する磁気記録媒体とすることができる。

保護膜の材質としては、シリカ、アルミナ、チタニア、ジルコニア、酸化コバルト、酸化ニッケルなどの酸化物;窒化チタン、窒化ケイ素、窒化ホウ素などの窒化物;炭化ケイ素、炭化クロム、炭化ホウ素等の炭化物;グラファイト、無定型カーボンなどの炭素(カーボン);等があげられるが、特に好ましくは、一般に、ダイヤモンドライクカーボンと呼ばれる硬質の非晶質のカーボンである。

カーボンからなるカーボン保護膜は、非常に薄い膜厚で十分な耐磨耗性を有し、摺動部材に焼き付きを生じ難いため、保護膜の材料としては好適である。

カーボン保護膜の形成方法として、ハードディスクにおいては、スパッタリング法が一般的であるが、ビデオテープ等の連続成膜を行う必要のある製品ではより成膜速度の高いプラズマCVDを用いる方法が多数提案されている。従って、これらの方法を適用することが好ましい。

中でもプラズマインジェクションCVD(PI−CVD)法は成膜速度が非常に高く、得られるカーボン保護膜も硬質かつピンホールが少ない良質な保護膜が得られると報告されている(例えば、特開昭61−130487号公報、特開昭63−279426号公報、特開平3−113824号公報等)。

カーボン保護膜の形成方法として、ハードディスクにおいては、スパッタリング法が一般的であるが、ビデオテープ等の連続成膜を行う必要のある製品ではより成膜速度の高いプラズマCVDを用いる方法が多数提案されている。従って、これらの方法を適用することが好ましい。

中でもプラズマインジェクションCVD(PI−CVD)法は成膜速度が非常に高く、得られるカーボン保護膜も硬質かつピンホールが少ない良質な保護膜が得られると報告されている(例えば、特開昭61−130487号公報、特開昭63−279426号公報、特開平3−113824号公報等)。

このカーボン保護膜は、ビッカース硬度で1000kg/mm2以上であることが好ましく、2000kg/mm2以上であることがより好ましい。また、その結晶構造はアモルファス構造であり、かつ非導電性であることが好ましい。

そして、カーボン保護膜として、ダイヤモンド状炭素(ダイヤモンドライクカーボン)膜を使用した場合、この構造はラマン光分光分析によって確認することができる。すなわち、ダイヤモンド状炭素膜を測定した場合には、1520〜1560cm-1にピークが検出されることによって確認することができる。炭素膜の構造がダイヤモンド状構造からずれてくるとラマン光分光分析により検出されるピークが上記範囲からずれるとともに、保護膜としての硬度も低下する。

そして、カーボン保護膜として、ダイヤモンド状炭素(ダイヤモンドライクカーボン)膜を使用した場合、この構造はラマン光分光分析によって確認することができる。すなわち、ダイヤモンド状炭素膜を測定した場合には、1520〜1560cm-1にピークが検出されることによって確認することができる。炭素膜の構造がダイヤモンド状構造からずれてくるとラマン光分光分析により検出されるピークが上記範囲からずれるとともに、保護膜としての硬度も低下する。

このカーボン保護膜を形成するための炭素原料としては、メタン、エタン、プロパン、ブタン等のアルカン;エチレン、プロピレン等のアルケン;アセチレン等のアルキン;をはじめとした炭素含有化合物を用いることが好ましい。また、必要に応じてアルゴンなどのキャリアガスや膜質改善のための水素や窒素などの添加ガスを加えることができる。

カーボン保護膜の膜厚が厚いと、電磁変換特性の悪化や磁性層に対する密着性の低下が生じ、膜厚が薄いと耐磨耗性が不足する。従って、膜厚は、2.5〜20nmとすることが好ましく、5〜10nmとすることがより好ましい。

また、この保護膜と基板となる磁性層の密着性を改善するために、あらかじめ磁性層表面を不活性ガスでエッチングしたり、酸素等の反応性ガスプラズマに曝して表面改質することが好ましい。

また、この保護膜と基板となる磁性層の密着性を改善するために、あらかじめ磁性層表面を不活性ガスでエッチングしたり、酸素等の反応性ガスプラズマに曝して表面改質することが好ましい。

磁性層は電磁変換特性を改善するため重層構成としたり、磁性層の下に公知の非磁性下地層や中間層を有していてもよい。走行耐久性および耐食性を改善するため、既述のように、上記磁性層もしくは保護膜上に潤滑剤や防錆剤を付与することが好ましい。添加する潤滑剤としては公知の炭化水素系潤滑剤、フッ素系潤滑剤、極圧添加剤などが使用できる。

炭化水素系潤滑剤としては、ステアリン酸、オレイン酸等のカルボン酸類;ステアリン酸ブチル等のエステル類;オクタデシルスルホン酸等のスルホン酸類;リン酸モノオクタデシル等のリン酸エステル類;ステアリルアルコール、オレイルアルコール等のアルコール類;ステアリン酸アミド等のカルボン酸アミド類;ステアリルアミン等のアミン類;などが挙げられる。

フッ素系潤滑剤としては、上記炭化水素系潤滑剤のアルキル基の一部または全部をフルオロアルキル基もしくはパーフルオロポリエーテル基で置換した潤滑剤が挙げられる。

パーフルオロポリエーテル基としては、パーフルオロメチレンオキシド重合体、パーフルオロエチレンオキシド重合体、パーフルオロ−n−プロピレンオキシド重合体(CF2CF2CF2O)n、パーフルオロイソプロピレンオキシド重合体(CF(CF3)CF2O)nまたはこれらの共重合体等である。

パーフルオロポリエーテル基としては、パーフルオロメチレンオキシド重合体、パーフルオロエチレンオキシド重合体、パーフルオロ−n−プロピレンオキシド重合体(CF2CF2CF2O)n、パーフルオロイソプロピレンオキシド重合体(CF(CF3)CF2O)nまたはこれらの共重合体等である。

また、炭化水素系潤滑剤のアルキル基の末端や分子内に水酸基、エステル基、カルボキシル基などの極性官能基を有する化合物が、摩擦力を低減する効果が高く好適である。

さらに、この分子量は、500〜5000、好ましくは1000〜3000である。500未満では揮発性が高く、また潤滑性が低いなることがある。また、5000を超えると、粘度が高くなるため、スライダーとディスクが吸着しやすく、走行停止やヘッドクラッシュなどを発生しやすくなることがある。

このパーフルオロポリエーテルは、具体例的には、アウジモンド社製のFOMBLIN、デュポン社製のKRYTOXなどの商品名で市販されている。

さらに、この分子量は、500〜5000、好ましくは1000〜3000である。500未満では揮発性が高く、また潤滑性が低いなることがある。また、5000を超えると、粘度が高くなるため、スライダーとディスクが吸着しやすく、走行停止やヘッドクラッシュなどを発生しやすくなることがある。

このパーフルオロポリエーテルは、具体例的には、アウジモンド社製のFOMBLIN、デュポン社製のKRYTOXなどの商品名で市販されている。

極圧添加剤としては、リン酸トリラウリル等のリン酸エステル類;亜リン酸トリラウリル等の亜リン酸エステル類;トリチオ亜リン酸トリラウリル等のチオ亜リン酸エステルやチオリン酸エステル類;二硫化ジベンジル等の硫黄系極圧剤;などが挙げられる。

前記潤滑剤は単独もしくは複数を併用して使用される。これらの潤滑剤を磁性層もしくは保護膜上に付与する方法としては、潤滑剤を有機溶剤に溶解し、ワイヤーバー法、グラビア法、スピンコート法、ディップコート法等で塗布するか、真空蒸着法によって付着させればよい。

防錆剤としては、ベンゾトリアゾール、ベンゾイミダゾール、プリン、ピリミジン等の窒素含有複素環類およびこれらの母核にアルキル側鎖等を導入した誘導体;ベンゾチアゾール、2−メルカプトンベンゾチアゾール、テトラザインデン環化合物、チオウラシル化合物等の窒素および硫黄含有複素環類およびこの誘導体;等が挙げられる。

既述のように、磁気記録媒体が磁気テープ等の場合は、非磁性支持体の磁性層が形成されていない面にバックコート層(バッキング層)が設けられていてもよい。バックコート層は、非磁性支持体の磁性層が形成されていない面に、研磨材、帯電防止剤などの粒状成分と結合剤とを公知の有機溶剤に分散したバックコート層形成塗料を塗布して設けられる層である。

粒状成分として各種の無機顔料やカーボンブラックを使用することができ、また結合剤としてはニトロセルロース、フェノキシ樹脂、塩化ビニル系樹脂、ポリウレタン等の樹脂を単独またはこれらを混合して使用することができる。

また、合金粒子含有液の塗布面およびバックコート層が形成される面には、公知の接着剤層が設けられていてもよい。

粒状成分として各種の無機顔料やカーボンブラックを使用することができ、また結合剤としてはニトロセルロース、フェノキシ樹脂、塩化ビニル系樹脂、ポリウレタン等の樹脂を単独またはこれらを混合して使用することができる。

また、合金粒子含有液の塗布面およびバックコート層が形成される面には、公知の接着剤層が設けられていてもよい。

以上のようにして製造される磁気記録媒体は、表面の中心線平均粗さが、カットオフ値0.25mmにおいて、0.1〜5nmであることが好ましく、1〜4nmであることがより好ましい。このように、極めて優れた平滑性を有する表面とすることが、高密度記録用の磁気記録媒体として好ましいからである。

このような表面を得る方法として、磁性層を形成した後にカレンダー処理を施す方法が挙げられる。また、バーニッシュ処理を施してもよい。

このような表面を得る方法として、磁性層を形成した後にカレンダー処理を施す方法が挙げられる。また、バーニッシュ処理を施してもよい。

得られた磁気記録媒体は、適宜、打ち抜き機で打ち抜いたり、裁断機などを使用して所望の大きさに裁断して使用することができる。

以下、実施例をもとに本発明をさらに詳細に説明するが、本発明はこれらに限定されるものではない。

[実施例1]

(FePt合金粒子の作製)

高純度N2ガス中で下記の操作を行った。

NaBH4(和光純薬製)0.76gを水(脱酸素:0.1mg/リットル以下)16mlに溶解した還元剤水溶液に、エーロゾルOT(和光純薬製)10.8gとデカン(和光純薬製)80mlとオレイルアミン(東京化成製)2mlとを混合したアルカン溶液を添加、混合して逆ミセル溶液(I)を調製した。

(FePt合金粒子の作製)

高純度N2ガス中で下記の操作を行った。

NaBH4(和光純薬製)0.76gを水(脱酸素:0.1mg/リットル以下)16mlに溶解した還元剤水溶液に、エーロゾルOT(和光純薬製)10.8gとデカン(和光純薬製)80mlとオレイルアミン(東京化成製)2mlとを混合したアルカン溶液を添加、混合して逆ミセル溶液(I)を調製した。

三シュウ酸三アンモニウム鉄(Fe(NH4)3(C2O4)3)(和光純薬製)0.46gと塩化白金酸カリウム(K2PtCl4)(和光純薬製)0.38gとを水(脱酸素)12mlに溶解した金属塩水溶液に、エーロゾルOT5.4gとデカン40mlとを混合したアルカン溶液を添加、混合して逆ミセル溶液(II)を調製した。

逆ミセル溶液(I)を22℃でオムニミキサー(ヤマト科学製)で高速攪拌しながら、逆ミセル溶液(II)を瞬時に添加した。10分後、マグネチックスターラーで攪拌しながら、50℃に昇温して60分間熟成した。

オレイン酸(和光純薬製)2mlを添加して、室温まで冷却した。冷却後大気中に取出した。逆ミセルを破壊するために、水100mlとメタノール100mlとの混合溶液を添加して水相と油相とに分離した。油相側に合金粒子が分散した状態が得られた。油相側を水600mlとメタノール200mlとの混合溶液で5回洗浄した。

オレイン酸(和光純薬製)2mlを添加して、室温まで冷却した。冷却後大気中に取出した。逆ミセルを破壊するために、水100mlとメタノール100mlとの混合溶液を添加して水相と油相とに分離した。油相側に合金粒子が分散した状態が得られた。油相側を水600mlとメタノール200mlとの混合溶液で5回洗浄した。

その後、メタノールを1100ml添加して合金粒子にフロキュレーションを起こさせて沈降させた。上澄み液を除去して、ヘプタン(和光純薬製)20mlを添加して再分散した。

さらに、メタノール100ml添加による沈降とヘプタン20ml分散との沈降分散を2回繰り返して、最後にヘプタン5mlを添加して、水と界面活性剤との質量比(水/界面活性剤)が2のFePt合金粒子を含有する合金粒子含有液を調製した。

さらに、メタノール100ml添加による沈降とヘプタン20ml分散との沈降分散を2回繰り返して、最後にヘプタン5mlを添加して、水と界面活性剤との質量比(水/界面活性剤)が2のFePt合金粒子を含有する合金粒子含有液を調製した。

得られた合金粒子について、収率、組成、体積平均粒径および分布(変動係数)の測定を行ったところ、下記のような結果が得られた。

なお、組成および収率は、ICP分光分析(誘導結合高周波プラズマ分光分析)で測定により求めた。

体積平均粒径および分布は、TEM(透過型電子顕微鏡:日立製作所製 300kV)により撮影した粒子を計測して統計処理して求めた。

測定用合金粒子は、調製した合金粒子含有液から合金粒子を捕集し、十分乾燥させ、電気炉で加熱した後のものを使用した。

なお、組成および収率は、ICP分光分析(誘導結合高周波プラズマ分光分析)で測定により求めた。

体積平均粒径および分布は、TEM(透過型電子顕微鏡:日立製作所製 300kV)により撮影した粒子を計測して統計処理して求めた。

測定用合金粒子は、調製した合金粒子含有液から合金粒子を捕集し、十分乾燥させ、電気炉で加熱した後のものを使用した。

組成:Pt44.5at%のFePt合金、収率:85%、

平均粒径:4.2nm、変動係数:5%

平均粒径:4.2nm、変動係数:5%

(合金粒子層の形成)

合金粒子を真空脱気により溶媒を除去した後、空気中でデカンを加え、合金粒子が4質量%の分散液を得た。この分散液1ml当たりの81.6μlの1%シリコーンレジン(東レ、R910、溶媒は前記溶媒と同じ溶媒を用いた。)を添加し塗布液を得た。

この塗布液を、ハードディスク用のガラス製支持体(東洋鋼鈑製65/20−0.635tガラス・ポリッシュ・サブスト)をスピンコータで塗布し合金粒子層を形成した。その後、ISUZU製作所製、乾燥器により、200℃の空気中で熱処理を60分間行った(熱処理工程(酸化処理工程を兼ねる))。

合金粒子を真空脱気により溶媒を除去した後、空気中でデカンを加え、合金粒子が4質量%の分散液を得た。この分散液1ml当たりの81.6μlの1%シリコーンレジン(東レ、R910、溶媒は前記溶媒と同じ溶媒を用いた。)を添加し塗布液を得た。

この塗布液を、ハードディスク用のガラス製支持体(東洋鋼鈑製65/20−0.635tガラス・ポリッシュ・サブスト)をスピンコータで塗布し合金粒子層を形成した。その後、ISUZU製作所製、乾燥器により、200℃の空気中で熱処理を60分間行った(熱処理工程(酸化処理工程を兼ねる))。

(磁性層の形成)

昇温速度を200℃/分とし、H2とArとの混合ガス(H2:Ar=5:95)雰囲気下の電気炉(450℃)中で30分間加熱し、50℃/分で室温まで降温してアニール処理を施し磁性層を形成した。磁性層の層厚は20nmで、層厚の変動率は25%であった。

昇温速度を200℃/分とし、H2とArとの混合ガス(H2:Ar=5:95)雰囲気下の電気炉(450℃)中で30分間加熱し、50℃/分で室温まで降温してアニール処理を施し磁性層を形成した。磁性層の層厚は20nmで、層厚の変動率は25%であった。

[実施例2]

実施例1の「合金粒子層の形成」において、熱処理時間を表1に示す時間に変更したこと以外は実施例1と同様にして実施例2の磁気記録媒体を作製した。

実施例1の「合金粒子層の形成」において、熱処理時間を表1に示す時間に変更したこと以外は実施例1と同様にして実施例2の磁気記録媒体を作製した。

[実施例3]

(FePtCu合金粒子の作製)

高純度N2ガス中で下記の操作を行った。

NaBH4(和光純薬製)0.57gをH2O(脱酸素処理済み)12mlに溶解した還元剤水溶液に、エーロゾルOT(和光純薬製)5.4gとオレイルアミン(東京化成製)2mlとをデカン(和光純薬製)40mlに溶解したアルカン溶液を添加、混合して逆ミセル溶液(III)を調製した。

(FePtCu合金粒子の作製)

高純度N2ガス中で下記の操作を行った。

NaBH4(和光純薬製)0.57gをH2O(脱酸素処理済み)12mlに溶解した還元剤水溶液に、エーロゾルOT(和光純薬製)5.4gとオレイルアミン(東京化成製)2mlとをデカン(和光純薬製)40mlに溶解したアルカン溶液を添加、混合して逆ミセル溶液(III)を調製した。

三シュウ酸三アンモニウム鉄(Fe(NH4)3(C2O4)3)(和光純薬製)0.35gと塩化白金酸カリウム(K2PtCl4)(和光純薬製)0.35gとをH2O(脱酸素処理済み)24mlに溶解した金属塩水溶液に、エーロゾルOT10.8gをデカン80mlに溶解したアルカン溶液を添加、混合して逆ミセル溶液(IV)を調製した。

アスコルビン酸(和光純薬製)0.88gをH2O(脱酸素処理済み)12mlに溶解した還元剤水溶液に、エーロゾルOT(和光純薬製)5.4gをデカン(和光純薬製)40mlに溶解したアルカン溶液を添加、混合して逆ミセル溶液(III’)を調製した。

塩化銅(CuCl2・6H2O)(和光純薬製)0.07gをH2O(脱酸素処理済み)2mlに溶解した金属塩水溶液に、エーロゾルOT2.7gをデカン20mlに溶解したアルカン溶液を添加、混合して逆ミセル溶液(IV’)を調製した。

逆ミセル溶液(III)を22℃でオムニミキサー(ヤマト科学製)で高速攪拌しながら、逆ミセル溶液(IV)を瞬時に添加した。3分後、さらに、逆ミセル溶液(III’)を約2.4ml/分の速度で約10分かけて添加した。添加終了5分後に、マグネチックスターラー攪拌に変更して、40℃に昇温した後、逆ミセル溶液(IV’)を添加して、120分間熟成した。室温に冷却後、オレイン酸(和光純薬製)2mlを添加、混合して、大気中に取出した。逆ミセルを破壊するために、H2O200mlとメタノール200mlとの混合液を添加して水相と油相とに分離した。油相側に金属ナノ粒子が分散した状態が得られた。油相側を「H2O600ml+メタノール200ml」で5回洗浄した。その後、メタノールを1300ml添加して合金粒子にフロキュレーションを起こさせて沈降させた。上澄み液を除去して、ヘプタン(和光純薬製)20mlを添加して再分散した。さらに、メタノール100ml添加による沈降とヘプタン20ml分散を2回繰り返して、最後にオクタン(和光純薬製)5mlを添加して、FeCuPt合金粒子含有液を得た(合金粒子作製工程)。

合金粒子を真空脱気により溶媒を除去した後、空気中でデカンを加え、合金粒子が4質量%の分散液を得た。この分散液1ml当たりの81.6μlの1%シリコーンレジン(東レ、R910、溶媒は前記溶媒と同じ溶媒を用いた。)を添加し塗布液を得た。

この塗布液を、ハードディスク用のガラス製支持体(東洋鋼鈑製65/20−0.635tガラス・ポリッシュ・サブスト)をスピンコータで塗布した。その後、ISUZU製作所製、乾燥器により、200℃の空気中で熱処理を60分間行った(熱処理工程(酸化処理工程を兼ねる))。

この塗布液を、ハードディスク用のガラス製支持体(東洋鋼鈑製65/20−0.635tガラス・ポリッシュ・サブスト)をスピンコータで塗布した。その後、ISUZU製作所製、乾燥器により、200℃の空気中で熱処理を60分間行った(熱処理工程(酸化処理工程を兼ねる))。

(磁性層の形成)

昇温速度を200℃/分とし、H2とArとの混合ガス(H2:Ar=5:95)雰囲気下の電気炉(450℃)中で30分間加熱し、50℃/分で室温まで降温してアニール処理を施し磁性層を形成した。磁性層の層厚は20nmで、層厚の変動率は25%であった。

昇温速度を200℃/分とし、H2とArとの混合ガス(H2:Ar=5:95)雰囲気下の電気炉(450℃)中で30分間加熱し、50℃/分で室温まで降温してアニール処理を施し磁性層を形成した。磁性層の層厚は20nmで、層厚の変動率は25%であった。

[実施例4]

実施例3の「合金粒子層の形成」において、熱処理時間を表1に示す時間に変更したこと以外は実施例1と同様にして実施例4の磁気記録媒体を作製した。

実施例3の「合金粒子層の形成」において、熱処理時間を表1に示す時間に変更したこと以外は実施例1と同様にして実施例4の磁気記録媒体を作製した。

[比較例1]

実施例1の「合金粒子層の形成」において、熱処理時間を表1に示す時間に変更したこと以外は実施例1と同様にして比較例1の磁気記録媒体を作製した。

実施例1の「合金粒子層の形成」において、熱処理時間を表1に示す時間に変更したこと以外は実施例1と同様にして比較例1の磁気記録媒体を作製した。

[比較例2]

実施例3の「合金粒子層の形成」において、熱処理時間を表1に示す時間に変更したこと以外は実施例1と同様にして比較例2の磁気記録媒体を作製した。

実施例3の「合金粒子層の形成」において、熱処理時間を表1に示す時間に変更したこと以外は実施例1と同様にして比較例2の磁気記録媒体を作製した。

[評価]

1.ホウ素原子及びフッ素原子の含有量の測定

実施例1〜4および比較例1〜2で得られた磁気記録媒体の磁性層に対し、ESCA(島津/KRATOS製、ESCA3400)により、下記条件の下、磁性層表面の組成分析を行った。結果を表1に示す。

(ESCAの測定条件)

Arスパッタで、表面のコンタミネーションを除去した後、加速電圧12kV、試料電流10mAの条件で測定した。

2.保磁力の測定

実施例1〜4および比較例1〜2で得られた磁気記録記録媒体の磁気特性(保磁力の測定)は、基板と共に磁性層を評価し、東英工業製の高感度磁化ベクトル測定機と同社製DATA処理装置を使用し、印加磁場790kA/m(10kOe)の条件で行った。

1.ホウ素原子及びフッ素原子の含有量の測定

実施例1〜4および比較例1〜2で得られた磁気記録媒体の磁性層に対し、ESCA(島津/KRATOS製、ESCA3400)により、下記条件の下、磁性層表面の組成分析を行った。結果を表1に示す。

(ESCAの測定条件)

Arスパッタで、表面のコンタミネーションを除去した後、加速電圧12kV、試料電流10mAの条件で測定した。

2.保磁力の測定

実施例1〜4および比較例1〜2で得られた磁気記録記録媒体の磁気特性(保磁力の測定)は、基板と共に磁性層を評価し、東英工業製の高感度磁化ベクトル測定機と同社製DATA処理装置を使用し、印加磁場790kA/m(10kOe)の条件で行った。

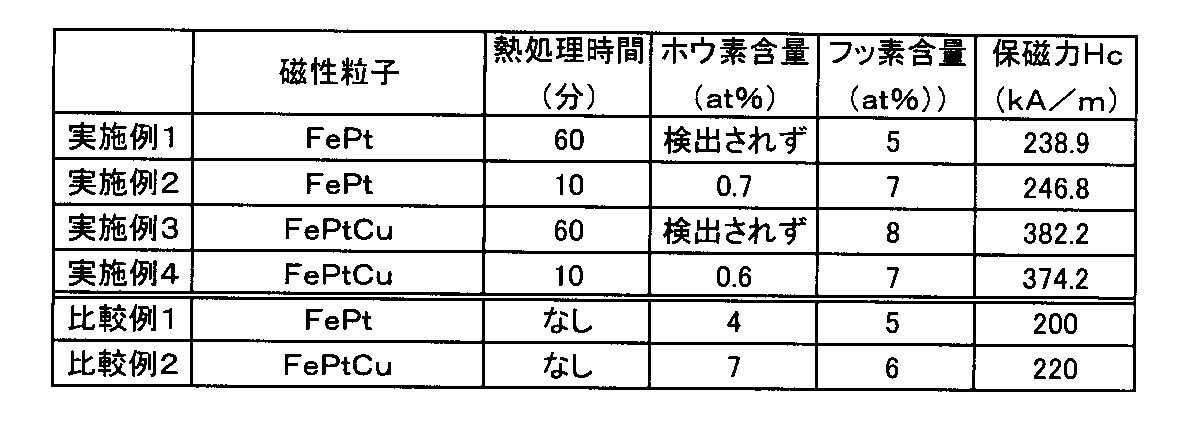

表1より、実施例1〜4の磁気記録媒体は、熱処理工程により、ホウ素原子含有量及びフッ素原子含有量を本発明の範囲内とすることができたのに対し、熱処理工程を設けなかった比較例1及び2の磁気記録媒体は、ホウ素原子含有量を本発明の範囲内とすることができなかった。そして、実施例1〜4の磁気記録媒体は、比較例1〜2よりも、保磁力Hcが高く、安定した磁気特性を有する磁気記録媒体が得られた。

Claims (3)

- 支持体上に、CuAu型又はCu3Au型強磁性規則合金相の磁性粒子を含む磁性層を有する磁気記録媒体であって、

前記磁性層における磁性粒子に対して、ホウ素原子含有量が0〜0.9at%であり、かつフッ素原子含有量が0.09〜0.3at%であることを特徴とする磁気記録媒体。 - 前記磁性粒子がNaBH4を用いて還元されたことを特徴とする請求項1に記載の磁気記録媒体。