JP2005292738A - 光モジュール - Google Patents

光モジュール Download PDFInfo

- Publication number

- JP2005292738A JP2005292738A JP2004111686A JP2004111686A JP2005292738A JP 2005292738 A JP2005292738 A JP 2005292738A JP 2004111686 A JP2004111686 A JP 2004111686A JP 2004111686 A JP2004111686 A JP 2004111686A JP 2005292738 A JP2005292738 A JP 2005292738A

- Authority

- JP

- Japan

- Prior art keywords

- guide pin

- transparent substrate

- fitting hole

- optical

- optical element

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Optical Couplings Of Light Guides (AREA)

Abstract

【課題】従来、ガイドピンを用いた光結合構造では、気密構造とするためにファイバの調芯作業が必要であり生産性が悪くコスト低減の問題となっていた。

【解決手段】素子、透明基板、ファイバ等の全て光学部品をガイドピンと嵌合する嵌合穴および同様機能を持つ基板等を用いて、ガイドピン基準として位置合わせ行う。そのため、各部品をガイドピンに挿入するだけで良好な光結合構造が得られる。さらに、ガイドピン、光素子を囲むように封止リングを設け、封止リング開口部を透明基板で封止する。さらに、この時生じる透明基板の嵌合穴とガイドピンの隙間を封止材で埋めて封止リング内を気密とする。

【選択図】図1

【解決手段】素子、透明基板、ファイバ等の全て光学部品をガイドピンと嵌合する嵌合穴および同様機能を持つ基板等を用いて、ガイドピン基準として位置合わせ行う。そのため、各部品をガイドピンに挿入するだけで良好な光結合構造が得られる。さらに、ガイドピン、光素子を囲むように封止リングを設け、封止リング開口部を透明基板で封止する。さらに、この時生じる透明基板の嵌合穴とガイドピンの隙間を封止材で埋めて封止リング内を気密とする。

【選択図】図1

Description

この発明は、光モジュールに関し、特に気密封止方法および製造方法に関し、さらにはガイドピンを用いて光素子とファイバの相対位置合わせを行う光モジュールの光結合構造に関する。

近年、画像や映像の高画質・高解像度化が進んでおり通信データが大容量化している。そのため通信速度の高速化が求められ、現在の光通信では幹線系、メトロ系においては10Gbpsを超える速度での通信が行われている。この時、同一ビル内や局内といったデータの集中する伝送装置間の通信には10Gbpsを超える速度での通信が必要となる。一般にノード内伝送装置間の通信は近距離であるためファイバ長によるコストの差があまり生じない。そのため伝送装置間の通信では1チャンネルで40Gbpsを超える速度の高価なモジュールよりは、1チャンネル速度が数Mbps―数Gbps程度の安価な多チャンネル光モジュールが用いられている。今後はさらに通信容量の大容量化が進むことが予測されることから、1チャンネル伝送速度を10Gbpsとした多チャンネルの光モジュールが求められてくる。

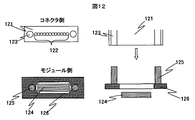

一般的に多チャンネル光モジュールでは、MTコネクタを用いて光結合を行なう。図12にMTコネクタの構造を示す。MT型コネクタ121の端面にはファイバアレイ122が配置されており、そのファイバアレイ122の両側には嵌合穴123が設けられている。この嵌合穴123はファイバアレイ122に対して高精度で位置決めされており、光素子124側に設けているガイドピン125に前記嵌合穴を挿入して、ファイバアレイ122と光素子124との位置関係が決まり光結合を行う。そのため、コネクタ側においては、嵌合穴123とファイバアレイ122、モジュール側においてはガイドピン125と光素子124の相対位置精度が重要となる。

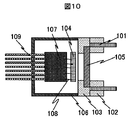

ここで、従来広く用いられているMTコネクタと結合する多チャンネルモジュールの光構造を図10に示す。本構造ではガイドピン101をパッケージ106内に挿入せず、ガイドピン101と光素子104との位置合わせは光素子104を実際に発光または受光させて行っている。作製手順は、まず、光素子104をパッケージ106内の所定の位置に実装し、光素子104と集積回路107、配線パターン109をワイヤ108で接続する。また、別の場所でパッケージ106開口部を塞ぐリッドをガイドピン101とレンズアレイ105をフランジ102、103で組合せて作製する。実際に光素子104を駆動させファイバの出力をモニタして最適な位置に調芯し、作製したリッドをパッケージ106に固定する。

また、他の光結合構造を図11に示す。ガイドピン112の間隔を精密に制御して台座113に固定する。そのガイドピン112に、光素子114が搭載されガイドピン112と嵌合する穴を有する素子基板111を挿入する。この光素子114は素子基板111の嵌合穴と相対位置精度良く素子基板111に搭載されている。光結合はガイドピン112にMTコネクタ115の嵌合穴を挿入して行っている。

図10に示す構造では、気密構造であるため信頼性が高い。しかし、組立工程に調芯作業があり複雑なため生産性が悪くコスト・時間の増加に繋がっていた。さらに、モジュールの高速化が進むに伴い実装トレランスが狭くなり調芯作業は難しくなっている。

また、図11に示す構造では、組立は全てガイドピンを基準にしてガイドピンに部品を挿入して作製していくため組立が簡単で生産性が良い。しかし、気密構造でないためモジュール使用環境の影響を大きく受けてしまい光素子の劣化を早める等、信頼性に問題がある。

そこで、本発明は気密封止として信頼性を保ったまま、調芯作業不要で組立が簡単で生産性の良い光モジュールの光結合構造を提供する。

そこで、本発明は気密封止として信頼性を保ったまま、調芯作業不要で組立が簡単で生産性の良い光モジュールの光結合構造を提供する。

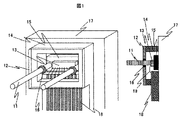

本発明において上記課題を解決するための構造を図1に示す。光素子13、透明基板12、ファイバを全てガイドピン11基準として位置合わせを行い作製する。気密封止には封止リング14をガイドピン11と光素子13を囲むように設け、封止リング14開口部を透明基板12で塞ぎ、さらに透明基板12の嵌合穴とガイドピン11との隙間を封止材16で埋める。

さらに本発明では前記封止材16に半田を用いた。半田はメタライズしていない箇所には濡れないので、透明基板12嵌合穴および嵌合穴周辺とガイドピン11にメタライズした。

さらに本発明では前記封止材16に半田を用いた。半田はメタライズしていない箇所には濡れないので、透明基板12嵌合穴および嵌合穴周辺とガイドピン11にメタライズした。

光結合効率を考えるとレンズ等の集光部品を用いずに結合を行う場合は透明基板とコネクタを出来る限り近接して配置する必要がある。そのため、半田の盛上りが近接配置の障害となるため、半田の盛上りを防止する必要がある。そこで、嵌合穴のメタライズを透明基板のコネクタ側の面には形成せずに穴側面と素子側の面のみに形成する。さらには、嵌合穴を2段構造とし素子側の段のみにメタライズを施し透明基板表面よりも上面へ半田が盛上ることを防いでいる。

また、半田を溶解した時に半田がガイドピンを伝わり光素子13側に流れると素子基板15等の配線を短絡させてしまい良好な特性が得られない恐れがある。また、半田がコネクタ側の流れた場合はコネクタを所定の位置に配置できない。あるいは、透明基板12とコネクタを近接位置できないと言った問題がある。そこで、半田がガイドピンを伝わり不要な箇所に流れないようにするためガイドピンに段差を形成する。また、別の方法としてガイドピンにメタライズあるいは、半田流れ防止ダムを形成しガイドピン一部に半田が固着するようにする。

さらに、前記の述べてきた構造において透明基板にレンズ機能を持たせ結合効率を改善している。また、集積回路を封止リング内に配置し光素子と集積回路を近接させ寄生インダクタンスを抑えて高周波特性を改善している。

さらに、前記の述べてきた構造において透明基板にレンズ機能を持たせ結合効率を改善している。また、集積回路を封止リング内に配置し光素子と集積回路を近接させ寄生インダクタンスを抑えて高周波特性を改善している。

本発明を用いれば、光結合の組立を簡単行えるため生産性がよく低コスト化が図れ、さらに気密構造とできるため信頼性が向上した光モジュールが実現可能である。

以下図面を用いて本発明の実施形態を詳細に説明する。図1は本発明によるモジュールの斜視図と断面図である。封止リング14の内側に、2本のガイドピン11、光素子13を搭載した素子基板15が配置されている。さらに、封止リング14開口部には、透明基板12を固定し、ガイドピン11と透明基板12の隙間を封止材16で埋めて封止リング内の気密を保っている。

次に図2を参照して各部品の詳細な説明を行う。台座17には2本のガイドピン11と封止リング14が固定されている。このガイドピン11の間隔は精度良く固定されているが絶対位置に関しては特に精度を必要としない。また、封止リング14はガイドピン11位置を基準として台座17に溶接またはロウ付け等で固定している。さらに、封止リング14はセラミックの積層パッケージを用いて、封止リング内部と外部で電気信号の伝達を行う配線パターン18を設けている。

次に素子基板15について説明する。基板の表面にガイドピン11と嵌合する穴22とアライメントマーク21とAuSn半田23を設ける。前記アライメントマーク21と嵌合穴22は一回のフォトリソグラフィで形成し相対位置は<±2μmの高精度で作製する。このアライメントマーク21付近に光素子13を搭載するためのAuSn半田23を設ける。素子基板15の厚さは、配線パターン18と光素子13表面の高さが同じとなるように配線パターン18と光素子13の厚さの差としている。

次に、光素子13は12チャンネルアレイの面発光素子である。表面には発光点、電極パターン、アライメントマークが形成され裏面には素子基板15のAuSn半田23と固定するためのメタライズを施している。

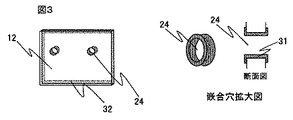

次に透明基板12について説明する。透明基板12は封止リング14の開口部を封止する役割がある。そこで、気密封止の可能な石英系のガラスを用いて作製した。透明基板12の表面にはガイドピン11と嵌合する嵌合穴24が2つあり、この嵌合穴24の間隔は精度よく作製している。

次に透明基板12について説明する。透明基板12は封止リング14の開口部を封止する役割がある。そこで、気密封止の可能な石英系のガラスを用いて作製した。透明基板12の表面にはガイドピン11と嵌合する嵌合穴24が2つあり、この嵌合穴24の間隔は精度よく作製している。

さらに図2を参照してモジュール組立手順について説明する。まず、光素子13を素子基板15に搭載する。搭載の位置合わせは光素子13と素子基板15の両方に設けているアライメントマークを用いて行う。位置合わせ後、光素子13を素子基板15のAuSn半田23上に仮固定する。その後、窒素雰囲気下でリフロし本固定する。以上の工程により、光素子13は嵌合穴22に対して高精度に実装できる。なぜなら、先に述べたように嵌合穴22とアライメントマーク21は一回のフォトリソグラフィで作製しているため相対位置は高精度に作製されており、このアライメントマーク21を用いて光素子13との位置合わせを行い搭載しているからである。

次にガイドピン11に各部品を挿入して光結合構造を作製する。まず、光素子13を搭載した素子基板15を嵌合穴22がガイドピン11と嵌合するように挿入して、台座17と接着剤で固定する。それから、封止リング14内部の配線パターン18と光素子13をワイヤ19で接続する。その後、透明基板12を嵌合穴24がガイドピン11と嵌合するように挿入して封止リング14と気密のとれる接着剤で固定する。最後にガイドピン11と透明基板嵌合穴24の隙間を封止材16で埋めて封止リング14内部に配置された光素子13を気密に保つ。

また、使用環境の温度変化等により透明基板を割れにくくする為に、透明基板12に封止リング14と線膨張係数の近い材質の透過セラミック等を選択するとより効果的である。また、透明基板12は一枚の基板で作製する必要がなく、光を透過する部分のみガラスや透過セラミック等の光の透過する基板を用いて光の透過しない部分には金属等を使用し前記光の透過する基板と金属を気密の保てる方法で接着して透明基板12を作製しても効果的である。さらに、ガイドピン11と嵌合穴24の隙間の封止方法は、レーザ照射等による溶接、さらには低融点ガラス等を用いた気密が保てる接着方法であれば良い。また、本構造は面発光素子の変わりに端面発光素子や受光素子を用いても効果は同じである。

以上述べた構造でモジュールを作製すれば、光素子13は気密に保たれ、組立も調芯作業が無く簡単に行うことが出来る。

以上述べた構造でモジュールを作製すれば、光素子13は気密に保たれ、組立も調芯作業が無く簡単に行うことが出来る。

本実施例では、図1に示す封止材16に半田を用いる。そこで、封止リング開口部を塞ぐ図2に示す透明基板12は図3に示すように嵌合穴24及び嵌合穴周辺部にメタライズ31を形成し、さらに透明基板12の封止リング14と固定する面の周囲にもメタライズ32をする。また、ガイドピン11にもメタライズしている。上記メタライズ方法は蒸着、メッキ等どの方法を用いてもよい。

モジュール光結合構造の組立手順について図2を参照しながら説明する。まず、光素子13を素子基板15に搭載する。搭載の位置合わせは光素子13と素子基板15の両方に設けているアライメントマークを用いて行う。位置合わせ後、光素子13を素子基板15のAuSn半田23上に仮固定する。その後、窒素雰囲気下でリフロし本固定する。以上の工程により、光素子13は嵌合穴22に対して高精度に実装できる。なぜなら、先に述べたように嵌合穴22とアライメントマーク21は一回のフォトリソグラフィで作製しているため相対位置は高精度に作製されており、このアライメントマーク21を用いて光素子13との位置合わせを行い搭載しているからである。

次にガイドピン11に各部品を挿入して光結合構造を作製する。まず、光素子13を搭載した素子基板15を嵌合穴22がガイドピン11と嵌合するように挿入して、台座17と接着剤で固定する。それから、封止リング14内部の配線パターン18と光素子13をワイヤ19で接続する。その後、透明基板12を嵌合穴24がガイドピン11と嵌合するように挿入する。そこから、透明基板12と封止リング14、およびガイドピン11と嵌合穴24の接続部分に半田を形成しモジュール全体をリフロして半田を溶解して接着する。

以上述べた方法でモジュールを作製すれば、光素子13は気密に保たれ組立も調芯作業が無く作製でき、さらに気密封止も一回のリフロで簡単に行うことが出来る。

以上述べた方法でモジュールを作製すれば、光素子13は気密に保たれ組立も調芯作業が無く作製でき、さらに気密封止も一回のリフロで簡単に行うことが出来る。

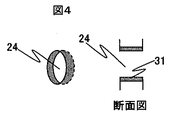

本実施例では、半田の盛上りを防止するために図2に示す透明基板12の嵌合穴24のメタライズ31を嵌合穴24側面のみに形成した。レンズ等の集光部品を用いない光直接結合系おいては、結合効率の観点から光素子13とファイバを近接させて配置することが望ましい。つまり、本構造においては透明基板12にコネクタを近接配置することが望ましい。従って、高効率な光結合効率を得るためには、ガイドピン11と嵌合穴24を封止した時に半田がコネクタ側へ盛上ることを防止してコネクタを透明基板12に近接配置する必要がある。そこで、半田がコネクタ側への盛上りを防止するために、図4が示すようにメタライズ31は嵌合穴24の側面のみに形成する。

組立手順は実施例2と同じである。

以上述べた方法でモジュールを作製すれば、光素子13は気密に保たれ組立も調芯作業が無く作製でき、さらに気密封止も一回のリフロで簡単に行うことが出来、良好な光結合効率の光モジュールが作製できる。

以上述べた方法でモジュールを作製すれば、光素子13は気密に保たれ組立も調芯作業が無く作製でき、さらに気密封止も一回のリフロで簡単に行うことが出来、良好な光結合効率の光モジュールが作製できる。

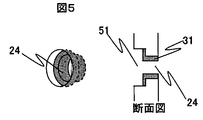

実施例3で述べたように高効率な光結合効率を得るためにコネクタを透明基板に近接配置する必要がある。本実施例では、図2に示す透明基板12の嵌合穴24構造を図5に示すように段差を利用しコネクタ側の凹部側面にはメタライズ31を形成せず、半田が透明基板12表面より盛上らないようにする構造である。

図5に示す嵌合穴24の作製は、まず透明基板12所定の2箇所に嵌合穴24より大きい凹部51を形成する。次に、その凹部底面に嵌合穴24を形成し段差構造の嵌合穴24を作製する。それから、凹部51にマスクをして、素子側の嵌合穴24のみにメタライズ31をする。メタライズの方法は蒸着、メッキ等どの方法を用いてもよい。メタライズ後凹部51のマスクを剥がし図5に示す段差嵌合穴を作製する。従って、凹部51にはメタライズを施さないため凹部側面に半田が濡れることが無いため、半田が盛上っても透明基板12の表面よりも高くならないように半田の量を調整すれば半田が透明基板12から盛上らずに透明基板12とコネクタ121を近接配置が可能となる。

組立手順は実施例2と同じである。

本実施例に示す嵌合穴24の作製方法は一例である。この他の作製方法としては穴のサイズの異なる透明基板を貼り合せて作製する等の方法もある。さらに、嵌合穴24の形や作製に本方法を用いずに、嵌合穴24側面の少なくとも一部にメタライズを施さない構造とすれば効果は同じである。

以上述べた方法でモジュールを作製すれば、光素子13は気密に保たれ組立も調芯作業が無く作製でき、さらに気密封止も一回のリフロで簡単に行うことが出来き、良好な光結合効率の光モジュールが作製できる。

本実施例に示す嵌合穴24の作製方法は一例である。この他の作製方法としては穴のサイズの異なる透明基板を貼り合せて作製する等の方法もある。さらに、嵌合穴24の形や作製に本方法を用いずに、嵌合穴24側面の少なくとも一部にメタライズを施さない構造とすれば効果は同じである。

以上述べた方法でモジュールを作製すれば、光素子13は気密に保たれ組立も調芯作業が無く作製でき、さらに気密封止も一回のリフロで簡単に行うことが出来き、良好な光結合効率の光モジュールが作製できる。

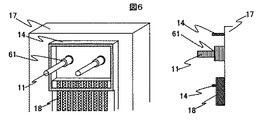

本実施例は、図2に示すガイドピン11と嵌合穴24を封止するために半田をリフロで溶解した時、半田がガイドピン11を伝って素子基板15および光素子13にまで流れてしまい、素子基板上15の配線パターン等を短絡させてしまう問題がある。そこで、図6に示すようにガイドピン11に段差61を設けて半田が素子基板に流れる事を防止する。段の位置は、透明基板12と封止リング14の固定には影響を与えず半田の流れを受け止める位置とするため、透明基板12から数十μm光素子側としている。

組立手順は実施例2と同じである。

以上述べた方法でモジュールを作製すれば、光素子13は気密に保たれ組立も調芯作業が無く作製でき、さらに気密封止も一回のリフロで簡単に行える。さらに、半田の濡れによる短絡不良を防ぎ、生産性よく良好な光モジュールを作製できる。

以上述べた方法でモジュールを作製すれば、光素子13は気密に保たれ組立も調芯作業が無く作製でき、さらに気密封止も一回のリフロで簡単に行える。さらに、半田の濡れによる短絡不良を防ぎ、生産性よく良好な光モジュールを作製できる。

本実施例は、実施例6で述べたようにガイドピン11と嵌合穴24を封止するため半田をリフロで溶解した時に、半田が図1に示すガイドピン11を伝って素子基板15および光素子13に流れてしまうと素子基板15上の配線パターン等を短絡させてしまう問題がある。また、半田がガイドピン11を伝ってコネクタ側に流れると実施例4で述べたようにコネクタを透明基板12に近接配置ができず高効率の光結合が得られない問題がある。つまり、半田が不要な箇所に流れることを防止する必要がある。そこで、図7に示すようにガイドピン11の一部のみメタライズ71を形成し半田が不要箇所に流れることを防止する。メタライズ71位置は透明基板12と同じ高さにしている。メタライズの作製方法は、蒸着、メッキ等どの方法でも構わない。

組立手順は実施例2と同じである。

また、メタライズはガイドピン11全体にメタライズを形成した後で一部のメタライズを除去してダムを形成し半田が不要箇所に流れる事を防止した構造でも効果は同じである。

以上述べた方法でモジュールを作製すれば、光素子13は気密に保たれ組立も無調芯で作製でき、さらに気密封止も一回のリフロで簡単に行える。その上、半田の濡れによる短絡不良および結合効率劣化を抑圧して、生産性よく光結合効率の良い光モジュールを作製できる。

また、メタライズはガイドピン11全体にメタライズを形成した後で一部のメタライズを除去してダムを形成し半田が不要箇所に流れる事を防止した構造でも効果は同じである。

以上述べた方法でモジュールを作製すれば、光素子13は気密に保たれ組立も無調芯で作製でき、さらに気密封止も一回のリフロで簡単に行える。その上、半田の濡れによる短絡不良および結合効率劣化を抑圧して、生産性よく光結合効率の良い光モジュールを作製できる。

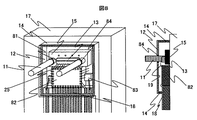

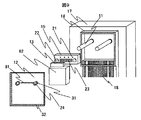

図8は本発明によるモジュール斜視図と断面図である。封止リング14の内側に、2本のガイドピン11、光素子13を搭載した素子基板15、集積回路82、バイパスコンデンサ83を所定の位置に配置し、各部品間をワイヤ19で接続している。さらに、封止リング14の開口部に透明基板12を固定し、ガイドピン11と透明基板12の隙間を半田84で埋めて封止リング14内の気密を保っている。

次に図9を参照して各部品の詳細な説明を行う。台座17にはガイドピン11と封止リング14が固定されている。このガイドピン11の間隔は精度良く固定されているが絶対位置に関しては特に精度を必要としない。また、封止リング14はガイドピン11位置を基準として台座17に溶接またはロウ付け等で固定している。さらに、封止リング14はセラミックの積層構造を用いて、封止リング内部と外部で信号の伝達を行う配線パターン18を設けている。また、台座は集積回路82、光素子13のヒートシンクの機能としても用いるため、熱伝導率の良い材質を使用すると良い。

次に素子基板15について説明する。基板の表面にガイドピン11と嵌合する穴22とアライメントマーク21とAuSn半田23を設ける。前記アライメントマーク21と嵌合穴22は一回のフォトリソグラフィで形成し、相対位置は<±2μmの高精度とする。このアライメントマーク21付近に光素子13を搭載するためのAuSn半田23を設ける。また、素子基板15の厚さは、集積回路82の厚さと光素子13の厚さの差とし、集積回路82と光素子13の表面の高さを合せることでワイヤ19を短くして寄生インダクタンスを低減させ高周波特性を改善している。さらに配線パターン18の高さと集積回路82の表面高さも合わせて高周波特性を改善している。

さらに、光素子13は12チャンネルアレイの面発光素子である。表面には発光点、電極パターンアライメントマークが形成され裏面にも素子基板15のAuSn半田23と固定するようにメタライズを施している。さらに、集積回路82は光素子駆動用のICであり信号の増幅等を行う。

次に透明基板12について説明する。透明基板12は石英系のガラスを用いて作製し、周囲は封止リング14と固定するためのメタライズ32が形成されている。さらには、ガイドピン11と嵌合する嵌合穴24が2つあり、その周囲にはメタライズ31が施されている。また、嵌合穴24の間にはレンズアレイ81を形成し、光素子13とファイバとの結合効率を改善している。このレンズアレイ81は前記嵌合穴24と一回のフォトリソグラフィで形成しており相対位置が高精度に作製されている。

さらに、図9を参照してモジュール組立手順について説明する。まず、光素子13を素子基板15に搭載する。搭載の位置合わせは光素子13と素子基板15の両方に設けているアライメントマークを用いて行う。位置合わせ後、光素子13を素子基板15のAuSn半田23上に仮固定する。その後、窒素雰囲気下でリフロし本固定する。以上の工程により、光素子13は嵌合穴22に対して高精度に実装できる。なぜなら、先に述べたように嵌合穴22とアライメントマーク21は一回のフォトリソグラフィで作製しているため高精度に形成されており、このアライメントマーク21を用いて光素子13との位置合せを行い搭載しているからである。

次にガイドピン11に各部品を挿入して光結合構造を作製する。まず、光素子13を搭載した素子基板15を嵌合穴22がガイドピン11と嵌合するように挿入して、台座17と接着剤で固定する。その後、集積回路82、バイパスコンデンサ83等の部品を封止リング14内の所定の位置に固定しワイヤ19で電気接続を行う。その後、透明基板12を嵌合穴24がガイドピン11と嵌合するように挿入する。そこから、透明基板12と封止リング14、およびガイドピン11と嵌合穴24の接続部分に半田を形成しモジュール全体をリフロして半田を溶解して接着する。

また、使用環境の温度変化等により透明基板を割れにくくする為に、透明基板12に封止リング14と線膨張係数の近い材質の透過セラミック等を選択するとより効果的である。また、透明基板12は一枚の基板で作製する必要がなく、光を透過する部分のみガラスや透過セラミック等の光の透過する基板を用いて光の透過しない部分には金属等を使用し前記光の透過する基板と金属を気密の保てる方法で接着して透明基板12を作製しても効果的である。また、本構造は面発光素子の変わりに端面発光素子や受光素子を用いても効果は同じである。

以上述べた方法でモジュールを作製すれば、光素子は気密に保たれ組立も調芯作業が無く作製でき、さらに気密封止も一回のリフロで簡単に行える。また、高周波特性がよく光結合効率も良い光モジュールを生産性よく作製できる。

以上述べた方法でモジュールを作製すれば、光素子は気密に保たれ組立も調芯作業が無く作製でき、さらに気密封止も一回のリフロで簡単に行える。また、高周波特性がよく光結合効率も良い光モジュールを生産性よく作製できる。

開示技術は、ガイドピンを用いて光素子とファイバの相対位置合わせを行う光モジュールの光結合構造に関するものであり、産業上の利用可能性を有する。

11:ガイドピン

12:透明基板

13:光素子

14:封止リング

15:素子基板

16:封止材

17:台座

18:配線パターン

19:ワイヤ

21:アライメントマーク

22:素子基板嵌合穴

23:AuSn半田(素子搭載部)

24:透明基板嵌合穴

31:メタライズ

32:メタライズ

51:凹部

61:段差

71:メタライズ

81:レンズアレイ

82:集積回路

83:バイパスコンデンサ

84:半田

101:ガイドピン

102:第1フランジ

103:第2フランジ

104:光素子

105:レンズアレイ

106:パッケージ

107:集積回路

108:ワイヤ

109:配線パターン

111:素子基板

112:ガイドピン

113:台座

114:光素子

115:MTコネクタ

121:MTコネクタ

122:ファイバアレイ

123:嵌合穴

124:光素子

125:ガイドピン

126:リッド。

12:透明基板

13:光素子

14:封止リング

15:素子基板

16:封止材

17:台座

18:配線パターン

19:ワイヤ

21:アライメントマーク

22:素子基板嵌合穴

23:AuSn半田(素子搭載部)

24:透明基板嵌合穴

31:メタライズ

32:メタライズ

51:凹部

61:段差

71:メタライズ

81:レンズアレイ

82:集積回路

83:バイパスコンデンサ

84:半田

101:ガイドピン

102:第1フランジ

103:第2フランジ

104:光素子

105:レンズアレイ

106:パッケージ

107:集積回路

108:ワイヤ

109:配線パターン

111:素子基板

112:ガイドピン

113:台座

114:光素子

115:MTコネクタ

121:MTコネクタ

122:ファイバアレイ

123:嵌合穴

124:光素子

125:ガイドピン

126:リッド。

Claims (11)

- 光素子と光導波路あるいは光ファイバの光結合を行う構造において、少なくとも光素子を配置する部分と2本のガイドピンを有し、該光素子配置部と該ガイドピンを内包するように気密封止するための封止リングで囲い、その該封止リングの開口部をガイドピンと嵌合する嵌合穴を有し使用波長に対して少なくても一部が透過する透明基板で塞ぎ、該ガイドピンと該透明基板の該嵌合穴の隙間を封止材で埋めて気密封止することを特徴とした光モジュール。

- 該透明基板の光が透過する部分がガラスであることを特徴とする請求項1の光モジュール。

- 該透明基板の光が透過する部分が透過セラミックであることを特徴とする請求項1の光モジュール。

- 該封止材が接着材であることを特徴とする請求項1〜3の光モジュール。

- 該封止材が半田であり、該透明基板の嵌合穴および該嵌合穴周辺にメタライズしていることを特徴とする請求項1〜3の光モジュール。

- 該透明基板の該メタライズが該嵌合穴の側面のみに形成されていることを特徴とする請求項5の光モジュール。

- 該透明基板には凹部があり該凹部に該嵌合穴を形成し、該凹部内壁の全面もしくは一部にメタライズがないことを特徴とする請求項5の光モジュール。

- 該ガイドピンに段を設け、該半田が封止リング内に流れ込むことを防止する構造を有することを特徴とする請求項5〜7の光モジュール。

- 該ガイドピンの一部にメタライズあるいは一部にのみ該半田が固着する構造を有することを特徴とする請求項5〜7の光モジュール。

- 該透明基板にはレンズ機能を有していることを特徴とする請求項1〜9の光モジュール。

- 該封止リング内に集積回路も具備している事を特徴とする請求項1〜10の光モジュール。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004111686A JP2005292738A (ja) | 2004-04-06 | 2004-04-06 | 光モジュール |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004111686A JP2005292738A (ja) | 2004-04-06 | 2004-04-06 | 光モジュール |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005292738A true JP2005292738A (ja) | 2005-10-20 |

Family

ID=35325686

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004111686A Pending JP2005292738A (ja) | 2004-04-06 | 2004-04-06 | 光モジュール |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005292738A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007324303A (ja) * | 2006-05-31 | 2007-12-13 | Hitachi Cable Ltd | 光モジュール及びその実装方法 |

-

2004

- 2004-04-06 JP JP2004111686A patent/JP2005292738A/ja active Pending

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007324303A (ja) * | 2006-05-31 | 2007-12-13 | Hitachi Cable Ltd | 光モジュール及びその実装方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US9442255B2 (en) | Low profile fiber-to-module interface with relaxed alignment tolerances | |

| JP3998526B2 (ja) | 光半導体用パッケージ | |

| US7837398B2 (en) | Optical module having a block with feedthrough pins | |

| CN102422193B (zh) | 具有陶瓷封装的光学装置的光学组件 | |

| US8475057B2 (en) | Optical module with ceramic package | |

| US7039083B2 (en) | High speed optical transmission assembly | |

| TW202441235A (zh) | 密封光學收發器 | |

| JP2008304903A (ja) | 光学アセンブリおよびその形成方法 | |

| CN102377104A (zh) | 具有陶瓷封装的光学模块 | |

| EP2753964B1 (en) | Hermetic small form factor optical device packaging for plastic optical fiber networks | |

| JP4212845B2 (ja) | 光半導体素子モジュール | |

| CN113341513B (zh) | 光模块 | |

| CN213240598U (zh) | 一种小体积光发射组件及多通道并行光器件 | |

| US7255494B2 (en) | Low-profile package for housing an optoelectronic assembly | |

| JP2005292738A (ja) | 光モジュール | |

| JP4807987B2 (ja) | 気密封止パッケージおよび光サブモジュール | |

| JP5515182B2 (ja) | 光モジュール | |

| US20050013558A1 (en) | Integrated fiber attach pad for optical package | |

| JP2004029161A (ja) | 光半導体素子モジュール | |

| US20250093599A1 (en) | Optical module assembly | |

| JPH11174280A (ja) | 半導体レーザーモジュール及び金属フェルール | |

| JP2000089065A (ja) | 光モジュールおよびその製造方法 | |

| CN118380853A (zh) | 一种to封装的光发射组件及光发射组件的封装方法 | |

| JPH0422907A (ja) | 受光モジュール及びその製造方法 | |

| JP2000199831A (ja) | 光モジュ―ル |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20060424 |