JP2005292630A - 現像剤補給容器及び画像形成装置 - Google Patents

現像剤補給容器及び画像形成装置 Download PDFInfo

- Publication number

- JP2005292630A JP2005292630A JP2004110032A JP2004110032A JP2005292630A JP 2005292630 A JP2005292630 A JP 2005292630A JP 2004110032 A JP2004110032 A JP 2004110032A JP 2004110032 A JP2004110032 A JP 2004110032A JP 2005292630 A JP2005292630 A JP 2005292630A

- Authority

- JP

- Japan

- Prior art keywords

- developer

- container

- cap member

- main body

- discharge opening

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Landscapes

- Dry Development In Electrophotography (AREA)

Abstract

【課題】構造、組立が簡単で、安定した現像剤の補給が可能な現像剤補給容器を提供すること。

【解決手段】現像剤を収納する容器本体の一端面に、容器本体の直径よりも小さい直径の円筒状の開口部と、該開口部を封止するキャップ部材を有した現像剤補給容器であって、前記キャップ部材には前記容器本体の円筒状の開口部の内周面に沿うように円弧状に複数のシート部材を設け、開封時には前記容器本体と前記キャップ部材とが相対的に離間し、前記開口部内の現像剤を崩すことを特徴とするトナー補給容器である。

【選択図】図1

【解決手段】現像剤を収納する容器本体の一端面に、容器本体の直径よりも小さい直径の円筒状の開口部と、該開口部を封止するキャップ部材を有した現像剤補給容器であって、前記キャップ部材には前記容器本体の円筒状の開口部の内周面に沿うように円弧状に複数のシート部材を設け、開封時には前記容器本体と前記キャップ部材とが相対的に離間し、前記開口部内の現像剤を崩すことを特徴とするトナー補給容器である。

【選択図】図1

Description

本発明は、静電式複写機、プリンタ等の画像形成装置の現像装置に現像剤を供給するために用いられる現像剤補給容器及びこれを装着して画像を形成する画像形成装置に関するものである。尚、ここで言う現像剤とは、1、2成分トナー、キャリア及びその混合物全てを含むものを指す。

従来、静電式複写機、プリンタ等の画像形成装置には粉末トナーが使用されているが、このトナーの補給容器は一般に合成樹脂等で作られた円筒状もしくは直方体等の本体と、本体から粉末トナーを現像装置に補給するために開口している本体の開口部を封止するシール部材によって構成されている。特に、このトナー補給容器に感光ドラム、クリーナー、帯電器等を一体化させたプロセスカートリッジも作られている。

最近では、操作性向上、複写機やプリンタ本体小型化のための省スペース化を目的として、本体内に据え置く現像剤補給容器が増えている。

中でも、螺旋状のリブを設けた容器本体を回転させて容器本体内の現像剤を搬送し、容器本体の一端に設けた排出口から現像剤を排出させる構成の現像剤補給容器が多数提案されており、特に、現像剤排出口部の現像剤のブリッジによる閉塞を防止する提案がなされている(例えば、特許文献1〜3参照)。

又、最近では、容器本体内部に搬送部材を配置して、容器本体を回転させて容器本体内の現像剤を搬送させ、容器本体の一端に設けた排出口から現像剤を排出させる構成の容器であって、排出口を封止しているキャップ部材が画像形成装置本体から駆動を受けて容器本体を回転させる構成の現像剤補給容器の提案もなされている(例えば、特許文献4参照)。

しかしながら、従来方式では、現像剤排出量の安定化、現像剤排出開口部のシール性向上の観点から、容器本体内部の現像剤を容器本体よりも小径の排出開口部に搬送して排出させる構成になっており、用いる現像剤の物性や現像剤補給容器の物流、放置状態によっては排出開口部にてブリッジを起こして閉塞する場合があった。

特に、前記特許文献1〜3の現像剤補給容器の構成では、現像剤排出開口部を封止している栓部材に解し部材を設けて、現像剤補給時には容器本体を回転させて現像剤を搬送させるが、容器本体と栓部材を相対的に回転させることで、容器本体の排出開口部に溜まった現像剤を栓部材の解し部材で崩して現像剤を排出させる構成になっている。この場合、容器本体の排出開口部に対し栓部材の解し部材は回転差を有して排出開口部の現像剤を解すが、より効率をアップさせたり、凝集性の高い現像剤を用いた場合には、大幅なトルクアップが生じる可能性があった。

又、解し性能を向上させるためには解し部材の剛性を上げる必要があり、より強度アップするために使用する材質が限定され、コストアップする場合があった。更に、容器本体に摺擦させる場合には、粗大粒子発生の可能性があった。

前記特許文献4の現像剤補給容器の構成では、排出口を封止しているキャップ部材が画像形成装置本体から駆動を受けて容器本体と一緒に回転して容器本体内の現像剤を排出させる構成であるため、トルクアップや粗大粒子発生の可能性は無いが、用いる現像剤の物性や現像剤補給容器の物流、放置状態によっては排出開口部にてブリッジを起こして現像剤の排出が低下する可能性があった。

本発明は、構造、組立が簡単で、安定した現像剤の補給が可能な現像剤補給容器を提案するものである。

上記目的を達成するため、本発明は、現像剤を収納する容器本体の一端面に、容器本体の直径よりも小さい直径の円筒状の開口部と、該開口部を封止するキャップ部材を有した現像剤補給容器であって、前記キャップ部材には前記容器本体の円筒状の開口部の内周面に沿うように円弧状に複数のシート部材を設け、開封時には前記容器本体と前記キャップ部材とが相対的に離間し、前記開口部内の現像剤を崩すことを特徴とするトナー補給容器である。

本発明によれば、簡単な構成でコストアップを招くことなく、現像剤排出口部にて閉塞することなく、安定した現像剤の補給を確実に行うことができる。

又、現像剤の定量供給やフラッシング対策を図ることができる。

以下に本発明の実施の形態を添付図面に基づいて説明する。

<実施の形態1>

[電子写真画像形成装置]

先ず、本発明に係る現像剤補給容器が装着される画像形成装置の一例である電子写真画像形成装置の構成について図1に基づいて説明する。

[電子写真画像形成装置]

先ず、本発明に係る現像剤補給容器が装着される画像形成装置の一例である電子写真画像形成装置の構成について図1に基づいて説明する。

図1に示す電子写真複写機本体(以下、「装置本体」と言う)装置本体100において、原稿101が原稿台ガラス102の上に置かれると、原稿101の画像情報に応じた光像が光学部103の複数のミラーMとレンズLnにより、像担持体としての電子写真感光体ドラム(以下、「感光体ドラム」と言う)104上に結像する。カセット105,106,107,108に積載された記録媒体(以下、「媒体」と言う)Pのうち、図2に示す操作部100a(図2参照)から使用者(ユーザー)が入力した情報若しくは原稿101の媒体サイズから、最適な媒体Pをカセット105〜108の媒体サイズ情報から選択する。ここで、記録媒体としては上記媒体に限定されずに、例えばOHPシート等適宜選択できる。

そして、給送・分離装置105A,106A,107A,108Aにより搬送された1枚の媒体Pを、搬送部109を経由してレジストローラ110まで搬送し、更にレジストローラ110により媒体Pを感光体ドラム104の回転と、光学部103のスキャンのタイミングを同期させて転写部に搬送する。転写部では、転写放電器111によって、感光体ドラム104上に形成された現像剤像(トナー像)を媒体Pに転写する。そして、分離放電器112によって、トナー像の転写された媒体Pを感光体ドラム104から分離する。

その後、搬送部113により定着部114へ搬送された媒体Pは、定着部114において熱と圧力により媒体P上のトナー像を定着させた後、片面コピーの場合には、排出反転部115を通過し、排出ローラ116により排出トレイ117へ排出される。又、両面コピーの場合には、排出反転部115のフラッパ118の制御により、再給送搬送路119,120を経由してレジストローラ110まで搬送された後、片面コピーの場合と同様の経路を辿って排出トレイ117へ排出される。

又、多重コピーの場合には、媒体Pは排出反転部115を通り、一度排出ローラ116により一部が装置外へ排出される。そして、この後、媒体Pの終端がフラッパ118を通過し、排出ローラ116に未だ挟持されているタイミングでフラッパ118を制御すると共に排出ローラ116を逆回転させることにより、再度装置本体100内へ搬送される。更にこの後、再給送搬送路115,120を経由してレジストローラ110まで搬送された後、片面コピーの場合と同様の経路を辿って排出トレイ117へ排出される。

ところで、上記構成の装置本体100において、感光体ドラム104の周りには現像手段としての現像装置201、クリーナ装置202、一次帯電器203等が配置されている。現像装置201は、原稿101の画像情報に基づいて一様に帯電された感光体ドラム104上を光学部103により露光して形成された静電潜像を、現像剤(トナー)を用いて現像するものである。そして、この現像装置201へ現像剤としてのトナーを補給するための現像剤補給容器1が使用者によって装置本体100に着脱可能に装着されている。尚、現像剤補給容器からトナーのみを画像形成装置側へ補給する場合や、トナー及びキャリアを補給する場合であっても本発明を適用できる。本実施形態では前者の例についての説明である。

又、現像装置201は、収容手段としてのトナーホッパー201aと現像器201bとを有している。トナーホッパー201aは、現像剤補給容器1から補給されたトナーを撹拌するための撹拌部材201cを有している。そして、この撹拌部材201cにより撹拌されたトナーは、マグネットローラ201dにより現像器201bに送られる。現像器201bは、現像ローラ201fと、送り部材201eを有している。そして、マグネットローラ201dによりトナーホッパー201aから送られたトナーは、送り部材201eにより現像ローラ201fに送られて、この現像ローラ201fにより感光体ドラム104に供給される。尚、クリーナ装置202は、感光体ドラム104に残留しているトナーを除去するためのものである。又、一次帯電器203は、感光体ドラム104を帯電するためのものである。

図2に示す外装カバーの一部である現像剤補給容器交換用前カバー20(以下、「容器交換用前カバー」と言う)を図3に示すように使用者が開けると、装着手段の一部である容器受け台50が、駆動系(不図示)によって所定の位置まで引き出される。そして、この容器受け台50上に現像剤補給容器1を載置する。使用者が現像剤補給容器1を装置本体100から取り出す際には、容器受け台50を引き出し、容器受け台50に載っている現像剤補給容器1を取り出す。ここで、容器交換用前カバー20は現像剤補給容器1を着脱(交換)するための専用カバーであって、現像剤補給容器1を着脱するためだけに開閉される。尚、装置本体100のメンテナンスは、前面カバー100cを開閉することによって行われる。又、容器受け台50を介することなく、現像剤補給容器1を装置本体100に直接装着し、又、装置本体100から取り外しても良い。

[現像剤補給容器について]

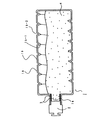

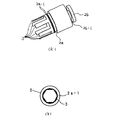

実施の形態1の現像剤補給容器1の構成を示す断面図を図4に示す。実施の形態1の現像剤補給容器は、主に容器本体1A、キャップ部材2、シート部材3、現像剤4から構成されている。

実施の形態1の現像剤補給容器1の構成を示す断面図を図4に示す。実施の形態1の現像剤補給容器は、主に容器本体1A、キャップ部材2、シート部材3、現像剤4から構成されている。

次に、各部材について説明する。

容器本体1Aは本実施例では略円筒形状でブロー成型にて成型しており、主には胴部1bと胴部1bの直径よりも小さい略円筒形状の現像剤排出開口1aを有している。胴部1bには容器本体1A内部の現像剤4を現像剤排出開口1aに送るための螺旋形状部1b−1を形成しており、現像剤排出時には補給ユニット30側から駆動を受けて容器本体1Aが回転し、その螺旋形状部1b−1に現像剤4を載せて現像剤排出開口1aの方向に現像剤4を搬送する。

尚、螺旋形状部1b−1の螺旋のピッチ、高さ、角度等の形状は、要求される排出性能に合せて適宜選定することが望ましい。螺旋形状部1b−1は断面が容器本体1A内部に向かって立つ二等辺の三角形としている。これにより、容器本体1Aから現像剤排出後に最終的に容器本体1Aに残る残量が螺旋形状部1b−1の隅に残り難くしている。又、容器本体1Aの外周面上に螺旋形状部1b−1に沿って溝1b−2が設けてあり、螺旋形状部1b−1の部分における肉厚を胴部1bの外周円筒の肉厚とほぼ等しくすることにより樹脂成型を容易にしている。

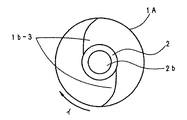

胴部1bの現像剤排出開口1aとの接点部には、図5に示す通り容器本体1A内部から搬送されてきた現像剤4を現像剤排出開口1aに確実に供給するためのすくい上げ部1b−3を有しており、このすくい上げ部1b−3は、容器本体1Aの内周と、現像剤排出開口1aを容器本体1A内へ仮想的に延長した仮想円筒とを曲面で結合したものであり、そのすくい上げ面は容器本体1Aの回転中心側から外周へいく程、図示矢印イの現像剤補給容器1の回転方向に関し次第に位相が進んでいる。このすくい上げ部1b−3は、容器本体1Aの回転中心線の方向で見て現像剤排出開口1a付近にのみ存在する。よって、すくい上げ部1b−3は現像剤補給容器1の回転中心部分には存在しない。

容器本体1Aの各寸法は実際の現像剤充填量、排出性能によって適宜選択するのが望ましいが、容器回転時にねじれ等の変形が無い程度の剛性が必要である。

更に、本実施の形態では、ブロー成型にて一体成型したが、胴部1bと現像剤排出開口1a周辺部とを別体として射出成型にて成型した後接合させる構成でも構わず、成型方法に合せて材質もポリプロピレン、ポリエチレン、ポリスチレン、ABS等自由に選択することができる。本例では、ポリプロピレンを用いた。

キャップ部材2は容器本体1Aの現像剤排出開口1aを封止するものであり、現像剤排出開口1aとの封止部2aを更に開封時に補給ユニット30に係合する係合部2bを有している。又、図6に示す通り、略円筒状の現像剤排出開口1aの内周面に合せてシート部材3を設けた。

封止部2aには、円筒形の外周を取り巻くリブ2a−1が設けてあり、現像剤排出開口1aの内周に密接して、容器本体1A内の現像剤4が外部へ漏れないように封止する必要があるが、同時にキャップ部材2の開閉操作が滑らかであることも併せ持つ必要がある。

係合部2bは、補給ユニット30に装着して開封する時に補給ユニット30と係合して、更に現像剤排出時には容器本体1Aと一緒に回転する駆動を補給ユニット30から受ける必要がある。

シート部材3は、キャップ部材2の封止部2aの円筒形の外周部から容器本体1A内部方向へ現像剤排出開口1aの内周面に沿って円弧状の片を円周方向に6箇所設けた。本実施の形態では、キャップ部材2の成型時にキャップ部材2の一部として一体成型を行った。このシート部材3は、キャップ部材2閉時には容器本体1Aの現像剤排出開口1aの円筒内周面に近接した位置に配置され、円筒内部に現像剤4が圧密された場合には円筒部と現像剤4の間に配置された状態になることから、キャップ部材2開封時にはキャップ部材2が容器本体1Aから離間されるに連れて現像剤排出開口1aの円筒部内の現像剤4を載せて引きずり出すと同時に崩すことが可能になる。このシート部材3の厚みは現像剤排出開口1a内部の閉塞を防ぐためにより大きな空間を得るよう薄い方が望ましく、又、シート部材3の幅はシート部材3の内部の現像剤4が崩れ易くするためにシート部材3が無い部分に対し同等程度にすることが望ましい。

更に、シート部材3の数は円周方向に対してできるだけ多くして、シート部材3の無い部分の幅を小さくすることが望ましい。なぜならば、シート部材3が無い部分は、基本的に現像剤排出開口1aの円筒部と現像剤4が直接密着している箇所になり、円筒内部に現像剤4が圧密された場合には崩れにくくなるためである。

以上の効果が得られれば、材質、形状、成型方法等は本例に限定されるものではなく、自由に選択できる。尚、本例ではキャップ部材2の材質としてポリエチレンを用い、射出成型にて成型した。他の材質としては、ポリプロピレン、ポリアセタール等が考えられるが、封止部2aにエラストマーを用いて2色成型する等の方法により、キャップ部材2としてはポリスチレン、ABS、ポリカーボネート等の剛性の高い材料を用いることができ、材質選定の自由度が広がることから強度アップやコストダウンが図れる。

次に、本実施例の現像剤補給容器1の組立方法について説明する。

ブロー成型で成型した容器本体1Aの現像剤排出開口1aより現像剤4を容器本体1Aへ充填してから、キャップ部材2を現像剤排出開口1aに嵌めて封止する。この際、キャップ部材2に設けられたシート部材3が確実に現像剤排出開口1aの内周面に沿って配置されるよう注意する必要がある。尚、現像剤4の充填は充填口を現像剤排出開口1aとは別の場所に設けても構わないが、その場合には充填口を封止するための別の部材が新たに必要になる。

本実施の形態では、現像剤排出開口1aの円筒内部直径を30mm、円筒部の長さを30mmとし、胴部1bの直径を90mmとして容積約2000ccの容器本体1Aに現像剤1kgを充填した。

次に、現像剤補給操作について説明する。

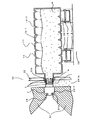

現像剤補給の状態を図7に示す。

補給ユニット30が装置本体100に設けてあり、図7に示すように、現像剤補給容器1の装着部には容器本体1Aを支持し回転駆動を伝える駆動ローラ14が設けてある。具体的には、駆動ローラ14を支持する固定軸15がスタンド16に固定され、スタンド16は容器受け台50に固定されている。本例では、駆動モーター(不図示)からの駆動を駆動ローラ14に伝える構成になっている。駆動ローラ14は容器本体1Aに対して鞍形に配置して容器本体1Aを支持する位置にあり、容器本体1Aの回転軸線方向に2箇所配置してある。駆動ローラ14の数は4個である。容器本体1Aを安定して回転させることができれば、本例の構成に限定されることはなく、装置本体100と容器本体1Aの一部が係合して回転駆動力を容器本体1Aに伝達する構成であっても構わない。

補給ユニット30の現像剤補給容器1装着部の奥には穴32aを有する側板32が設けてある。穴32aはキャップ部材2が通り抜け可能な大きさを有している。

回転駆動部31は現像剤補給容器1の回転中心と平行な方向に移動ができる構造となっているため、回転駆動部31が係合部2bと係合した状態で前記方向に移動することにより、キャップ部材2と容器本体1Aを封止したり、開封したりすることができる。キャップ部材2の開閉は容器本体1Aの前側側面を側板32が、後ろ側側面を容器受け台50の一部(不図示)が支持することにより達成される。尚、現像剤補給容器1装着部を駆動ローラ14を有したホルダー状の部材(不図示)に構成しても良く、容器本体1Aに対するキャップ部材2の開閉時の力をホルダー状部材で受けるようにしても構わない。

補給ユニット30への現像剤補給容器1の装着は、図7においてキャップ部材2を先にして左行させるとキャップ部材2は側板32の穴32a を通り抜けて、現像剤排出開口1aが穴32aの位置にくると共に容器本体1Aは駆動ローラ14に支持される。このとき、回転駆動部31は図7において側板32に接近した位置にあり、且つ、上下2分割されている回転駆動部31は上下方向に互いに離れている。この回転駆動部31にキャップ部材2が位置した状態で、現像剤補給容器1の装着を検知したスイッチ(不図示)の投入により、自動で又は手動で、若しくは現像剤補給容器1を補給ユニット30の装着部へ装着後の装着部を開閉する容器交換用前カバー20と機械的に連動して回転駆動部31が半径方向に互いに接近し係合部31aがキャップ部材2の係合溝2b−1に嵌合する。

係合部31aが係合溝2b−1に嵌合したことを不図示のスイッチが検知すると、回転駆動部31は図7において左行される。これによって、キャップ部材2の容器本体1Aに対する封止状態を解いて移動させ、キャップ部材2と現像剤排出開口1aとの間に現像剤排出経路fが確保される。このとき、図7に示す通り、キャップ部材2と現像剤排出開口1aとの間にはシート部材3が配置された状態のままになっており、実際に現像剤4が排出される経路はシート部材3の間の隙間になる。

図8及び図9に本例のキャップ部材2の開封時の現像剤排出開口1aの円筒状部の現像剤の状態について示した。図8では、物流履歴を負ったり、キャップ部材2を下にした状態で長期間放置されたりして現像剤排出開口1aの現像剤4が圧密にされた状態を示している。

本例の現像剤補給容器1は容器本体1Aの胴部1bの直径よりも現像剤排出開口1aの直径が小さいために現像剤排出開口1aの現像剤4は圧密になり易く、図8に示した現像剤4(斜線部)の密度は特に高くなる傾向がある。この状態で、キャップ部材2を開封するために左行させて容器本体1Aから離す方向に移動すると、図9に示した通り、キャップ部材2に設けたシート部材3の上に載った現像剤4がキャップ部材2と共に引きずり出される一方で、シート部材3が無い部分はそのままであるため、圧密された現像剤4が崩れる。その後、容器本体1A及びキャップ部材2を一緒に回転させると、崩れた現像剤4がシート部材3の間の隙間から現像ホッパー部201aに補給される。現像剤排出開口1a部に圧密された現像剤4を効果的に崩すには、シート部材3が現像剤排出開口1aの円筒内周に対して接触しているか限りなく近接していて、円筒内周と現像剤4の隙間に配置させ、開封時にシート部材3に載っている現像剤4を引張り出す必要がある。本例ではシート部材3と円筒内周との隙間を0.5mmに設定した。

又、シート部材3の円筒内周に対する長さ、数について、本例では図6に示すように円筒内周を6分割するように、6箇所設けた。具体的には円筒内部直径30mmで内周30πmmを6分割して5πmmに対し、シート部材3のある領域と無い領域を均等に分けて、シート部材3の円弧状の長さは2.5πmmとした。このシート部材3の長さは、短く円筒内周に対する割合が少ないと開封時にシート部材3に載って引きずり出す現像剤4の量が減少してしまい、円筒内周の現像剤4を崩す効果が出にくくなる。逆に、長く円筒内周に対する割合が大きいとキャップ部材2開封時にシート部材3に載って引きずり出す量は多くなるが、圧密された現像剤4の塊を崩さずそのまま引きずり出してしまい、崩す効果が却って減少し、シート部材3の内部で崩れずに残ってしまう可能性がある。よって、本例ではシート部材3のある領域と無い領域を均等にしている。

又、シート部材3のキャップ部材2開閉方向に対する長さは、少なくとも現像剤排出開口1aの円筒部の長さ同等以上とし、キャップ部材2開封時に円筒内周部全長に渡って円筒部内の現像剤4を引きずり崩すことが望ましい。尚、キャップ部材2が完全に開封した時点で、シート部材3が現像剤排出開口1aから完全に離れても上記効果が得られれば構わないが、その際にはキャップ部材2閉時に確実に現像剤排出開口1aに収納される必要があり、できれば、シート部材3の一部を現像剤排出開口1aの中に残しておいた方が良い。この場合、現像剤補給容器1から排出される現像剤4はシート部材3の無い隙間からのみとなるため、シート部材3の円筒内周に対する長さ及びキャップ部材2の開閉方向に対する長さを調整することにより、補給量の定量化が図れたり、今回の現象とは全く逆の容器本体1A内部の現像剤4の密度が低下した状態で開封した際にもシート部材3が過度の排出を防止することで

フラッシング対策にも効果がある。本例ではシート部材3のキャップ部材2開閉方向に対する長さを30mmとし、現像剤排出開口1aの円筒全長に亘って配置した。更に、キャップ部材2の開封時の容器本体1Aに対する離間距離を20mmとし、シート部材3の一部を現像剤排出開口1a内部に残した構成とした。

フラッシング対策にも効果がある。本例ではシート部材3のキャップ部材2開閉方向に対する長さを30mmとし、現像剤排出開口1aの円筒全長に亘って配置した。更に、キャップ部材2の開封時の容器本体1Aに対する離間距離を20mmとし、シート部材3の一部を現像剤排出開口1a内部に残した構成とした。

以上、シート部材3の形状、寸法等は、本例に限定されるものではなく、使用する現像剤4の物性、現像剤排出開口1aの円筒部の寸法、形状等、実施の形態に合せて最も現像剤4の崩し効果が高い条件を選択することが望ましい。

現像剤4補給時には、容器受け台50の駆動ローラ14が回転することにより容器本体1Aが回転し、同時に回転駆動部31が回転することによりキャップ部材2も回転する。容器本体1Aが回転すると、容器本体1Aの螺旋形状部1b−1により現像剤4が現像剤排出開口1a側に向かって送り出され、更に現像剤すくい上げ部1b−3により、現像剤排出開口1aに現像剤4が送られ、排出経路fを通って現像ホッパー部201aに現像剤4が供給される。本実施の形態では、容器本体1Aが現像剤4を収納する容器本体と現像剤4を搬送する現像剤搬送部材を兼ねているものである。

現像ホッパー部201aが十分に現像剤4で満たされると、容器本体1Aの回転を停止することにより、現像剤4の供給を止めることができる。容器本体1Aの回転速度、回転数は現像ホッパー部201aの容量や残検量の設定等によって変わるため、適切な設定を行う必要がある。又、キャップ部材2についても、容器本体1Aと同じ速度で回転させることが望ましい。容器本体1Aとキャップ部材2が同速度で回転すれば、現像剤排出開口1aとシート部材3は相対的に移動することはなく、キャップ部材2の回転トルクがアップしたり、現像剤排出開口1aとシート部材3とが摺擦して粗大粒子が発生する可能性はなくなる。

現像剤4の補給が終了し、容器本体1Aの現像剤4が無くなったら、補給ユニット30の回転駆動部31が回転中心線方向に移動してキャップ部材2を容器本体1Aに装着させ、再び現像剤排出開口1aを封止する。その後、回転駆動部31が半径方向に移動し、キャップ部材2の係合溝2b−1と回転駆動部31の係合部31a は外れる。

尚、キャップ部材2の開閉時には、キャップ部材2が移動しても容器本体1Aが移動しても構わず、補給ユニット30の機構との関係で選択することができる。又、本例の現像剤補給容器1は、キャップ部材2、容器本体1Aの現像剤排出開口1aの現像剤排出経路f以外の部分を補給ユニット30に覆われているため、現像剤4補給時の汚れは非常に少ない。

実際に、本実施例の現像剤補給容器1を用いて現像剤4補給を行ったところ、現像剤4の補給は良好であり、現像剤4補給後の容器本体1Aの現像剤4残量は10g以下であった。

又、最悪時を想定した物流、環境テストとして、現像剤補給容器1の物流梱包状態で振動、衝撃等を加えて容器本体1A内部の現像剤4を圧密状態にしたり、キャップ部材2を下にした状態で長期保管した状態での開封、排出テストを行ったが、特に異常は見られず、現像剤4の補給性能も良好であった。

尚、本実施の形態は上記構成に限定されるものではなく、例えば変形例として、容器本体1Aに螺旋形状部1b−1を設けずに、別体の搬送部材を容器本体1A内部に保持し、容器本体1Aと共に回転して現像剤4を排出供給するといった構成でも可能であり、本例の効果が得られる範囲で、構成を自由に選択することができる。

<実施の形態2>

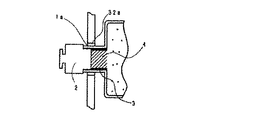

本実施の形態に係る現像剤補給容器1の構成を図10に示す。

本実施の形態に係る現像剤補給容器1の構成を図10に示す。

本実施の形態に係る現像剤補給容器1は、主に容器本体1A、キャップ部材2、シート部材3、搬送部材10、フランジ11から成っている。図10に示した通り、実施例1と異なり円筒状の容器本体1A内部に搬送部材10を設けており、容器本体1Aの現像剤排出開口1aとは反対側の端面にフランジ11を設けてある。

又、キャップ部材2には容器本体1Aの現像剤排出開口1aの内部と係合する爪部材2cを設けており、補給ユニット30から受けた回転駆動を爪部材2cを介して容器本体1Aに伝達し、容器本体1Aをキャップ部材2と一緒に回転させる構成になっている。

本実施の形態の各部品について説明する。

容器本体1Aは実施の形態1と異なり、螺旋等が無い円筒形状であり、現像剤排出開口1aと反対側の端面は搬送部材10を挿入した後、フランジ11を組み付けるために円状の開口を有している。現像剤排出開口1aには、キャップ部材2の爪部材2cと係合して回転駆動を伝達するリブ状の突起1a−1を設けてある。材質等については実施の形態1と同様であるが、本例ではポリスチレンを用いて射出成型にて成型した。

搬送部材10は容器本体1A内部に挿入され、容器本体1Aと一緒に回転し容器本体1A内部の現像剤4を現像剤排出開口1aに向けて搬送するためのものである。図10に示した通り、円筒状の容器本体1Aの断面の円形状を回転軸線方向に沿って2分割するような平板部10aと、回転時に現像剤4をすくって搬送するための傾斜板10bから成り、平板部10aはその一部が容器本体1Aと係合して一緒に回転し、更に現像剤4のブリッジ防止や流動を妨げないように部分部分に開口を有している。

傾斜板10bは、平板部10aの回転軸線方向に対し一定間隔で約45°の角度で取り付けてあり、容器本体1A回転時には容器本体1Aの底側に溜まった現像剤4を傾斜板10bに載せて容器本体1A回転に伴い傾斜に沿って現像剤4を滑らせて現像剤排出開口1aに向けて送る構成になっている。現像剤排出開口1aに最も近い傾斜板10bは現像剤排出開口1aの円筒部に直接現像剤4を搬送するように円筒部内に侵入若しくは現像剤排出口開口1aと容器本体1Aの胴部1bの境界に近接させている。搬送部材10として、上記目的が達成できる範囲であれば、材質、形状、寸法を自由に選択できるが、本例では、肉厚1.5mmのポリスチレンを用いた。

フランジ11は、容器本体1Aに搬送部材10を挿入した後、容器本体1Aの開口を塞ぎ、搬送部材10の容器本体1A内部の固定をサポートするためのもであり、容器本体1Aに対し、接着、溶着等の手段で組み立てる。本例では容器本体1Aと同様、ポリスチレンで射出成型し、容器本体1Aには超音波溶着にて固定した。

キャップ部材2は、回転駆動を伝達するための爪部材2cを設けた以外は実施の形態1と同じである。図11に示したように、本例では容器本体1Aの現像剤排出開口1aのリブ状突起1a−1と係合するように円周方向に沿って180°方向に対向するように2箇所に爪部材2cを設けた。更に、シート部材3については、実施の形態1と同様、6箇所配置のシート部材のうち2箇所を爪部材2cで対応するものとし、それ以外に4箇所設けた。

次に、本例の現像剤補給容器1の組立方法について説明する。

前述したように、容器本体1Aに搬送部材10を挿入、組み付けてからフランジ11を容器本体1Aに超音波溶着にて溶着する。その後、現像剤排出開口1aから現像剤4を充填し、最後にシート部材3を設けたキャップ部材2を現像剤排出開口1aに嵌めて封止する。尚、本例の現像剤補給容器1は上記の組立方法に限定されるものではなく、例えば、搬送部材10の組み付けについて、フランジ11に搬送部材10を組み込んでから容器本体1Aに組み付けても良く、又、現像剤4の充填について、充填口をフランジ11に設けて、容器本体1Aに搬送部材10、フランジ11、キャップ部材2を組付けた後、充填口から現像剤4を充填し、封止部材で充填口を封止しても構わない。

次に、現像剤補給操作について説明する。

本例の現像剤補給の状況を図12に示す。

基本的には、実施の形態1と同様、補給ユニット30の容器装着部に現像剤補給容器1を装着して、補給ユニット30の回転駆動部31がキャップ部材2と係合して、キャップ部材2を容器本体1Aから離間させて開封させる。その後、回転駆動部31からキャップ部材2が回転駆動を受けて回転するが、本例では、このとき、キャップ部材2の爪部材2cが容器本体1Aの現像剤排出開口1aの円筒内部に設けたリブ状突起1a−1と係合することにより、容器本体1Aに回転駆動を伝達し一緒に回転する構成となっている。

よって、実施の形態1とは異なり、容器本体1Aを別の駆動源で回転する必要はなく、駆動モーターが不要になるメリットがある。キャップ部材2と一緒に容器本体1Aが回転すると容器本体1A内部に配置した搬送部材10によって容器本体1A内部の現像剤4が現像剤排出開口1aに向かって搬送され、その後現像剤排出開口1aから現像ホッパー201aに向かって排出される。本実施の形態についても、実施の形態1と同様、キャップ部材2開封時に、シート部材3と爪部材2cによって、現像剤排出開口1aの円筒部内の現像剤4を引きずり出して崩すことができるため、円筒内部の現像剤4が圧密された状態になっても確実に崩して補給することができる。又、実施の形態1と同様、キャップ部材2の爪部材2c及びシート部材3と容器本体1Aの現像剤排出開口1aが一緒に回転して摺擦することがないため、キャップ部材2の回転トルクがアップしたり、粗大粒子が発生する可能性はない。

現像剤4の補給が終了し、容器本体1A内の現像剤4が無くなると、実施の形態1と同様、キャップ部材2を容器本体1Aに装着させて、現像剤排出開口1aを封止し、キャップ部材2と回転駆動部31との係合を解除する。

実際に、本実施の形態についても現像剤補給容器1を用いて現像剤補給を行ったところ、現像剤4の補給は良好であり、現像剤補給後の容器本体1Aの現像剤残量は10g以下であった。

又、最悪時を想定した物流、環境テストとして、現像剤補給容器1の物流梱包状態で振動、衝撃等を加えて容器本体1a内部の現像剤4を圧密状態にしたり、キャップ部材2を下にした状態で長期保管した状態での開封、排出テストを行ったが、特に異常は見られず、現像剤4の補給性能も良好であった。

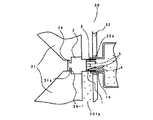

尚、本実施の形態は上記の構成に限定されるものではなく、例えば変形例として、図13に示したように、搬送部材10から角軸を出し、角軸とキャップ部材2が係合状態を維持した状態でキャップ部材2が開閉し、キャップ部材2に回転駆動が伝達された後、角軸を介して搬送部材10及び容器本体1Aを回転させて、現像剤4を補給するといった構成も可能であり、又、係合し回転駆動を伝達できれば角軸でなくても構わず、本発明の効果が得られる範囲で、構成を自由に選択できる。

<実施の形態3>

本実施の形態は、シート部材3に可撓性のある厚さ100μmのポリエステルのシートを用いた以外は、実施の形態1,2と同じである。本例のシート部材3は、実施の形態1,2に対し、可撓性のある材料であるため、図14に示した通り、キャップ部材2開封時及び現像剤補給時に適度に撓みと跳ね返り等の変形を繰り返し、圧密された現像剤4を崩す効果が高くなり、より確実に現像剤4を安定して補給することが可能になる。上記効果が得られる範囲であれば、用いる現像剤4の密度、現像剤排出開口1aの寸法、形状等により適切な材質(例えば、ポリエチレン、ポリプロピレン、ウレタン、シリコーン等)、厚み等を選択することができる。又、材質にエラストマーを用いてキャップ部材2と2色成型する構成も考えられるが、より低コストで安定した品質を得ることができるため望ましい。

本実施の形態は、シート部材3に可撓性のある厚さ100μmのポリエステルのシートを用いた以外は、実施の形態1,2と同じである。本例のシート部材3は、実施の形態1,2に対し、可撓性のある材料であるため、図14に示した通り、キャップ部材2開封時及び現像剤補給時に適度に撓みと跳ね返り等の変形を繰り返し、圧密された現像剤4を崩す効果が高くなり、より確実に現像剤4を安定して補給することが可能になる。上記効果が得られる範囲であれば、用いる現像剤4の密度、現像剤排出開口1aの寸法、形状等により適切な材質(例えば、ポリエチレン、ポリプロピレン、ウレタン、シリコーン等)、厚み等を選択することができる。又、材質にエラストマーを用いてキャップ部材2と2色成型する構成も考えられるが、より低コストで安定した品質を得ることができるため望ましい。

実際に、本実施の形態についても現像剤補給容器1を用いて現像剤補給を行ったところ、現像剤4の補給は良好であり、現像剤4補給後の容器本体1Aの現像剤4残量は10g以下であった。

又、最悪時を想定した物流、環境テストとして、現像剤補給容器1の物流梱包状態で振動、衝撃等を加えて容器本体1A内部の現像剤4を圧密状態にしたり、キャップ部材2を下にした状態で長期保管した状態での開封、排出テストを行ったが、特に異常は見られず、現像剤4の補給性能も良好であった。

更に、排出性能のマージンを確認するために、通常の物流、保管状態ではあり得ないレベルだが、キャップ部材2を下にした状態で現像剤補給容器1に軽い落下衝撃を連続で加えてサチッた状態での排出テストを行ったが、シート部材3の変形により、現像剤排出開口1a内部の現像剤4が確実に崩され、安定した補給を行うことができた。

(比較例1)

本例は、実施の形態1において、シート部材3が無い例であり、それ以外は実施の形態1と同じである。本例についても、最悪時を想定した物流、環境テストとして、現像剤補給容器1の物流梱包状態で振動、衝撃を加えて容器本体1A内部の現像剤4を圧密状態にしたり、キャップ部材2を下にした状態で長期保管した状態の開封、排出テストを行ったが、図15に示した通り、容器本体1Aの現像剤排出開口1aに圧密された現像剤4は、全く崩れず排出することができなかった。同じ条件で排出させるために、現像剤排出開口1aの直径を大きくしなければならず、キャップ部材2のシール性の低下を招いたり、逆にキャップ部材2の開閉強度がアップしてしまう問題が生じ易くなった。尚、実施の形態1の変形例も同様の結果であった。

本例は、実施の形態1において、シート部材3が無い例であり、それ以外は実施の形態1と同じである。本例についても、最悪時を想定した物流、環境テストとして、現像剤補給容器1の物流梱包状態で振動、衝撃を加えて容器本体1A内部の現像剤4を圧密状態にしたり、キャップ部材2を下にした状態で長期保管した状態の開封、排出テストを行ったが、図15に示した通り、容器本体1Aの現像剤排出開口1aに圧密された現像剤4は、全く崩れず排出することができなかった。同じ条件で排出させるために、現像剤排出開口1aの直径を大きくしなければならず、キャップ部材2のシール性の低下を招いたり、逆にキャップ部材2の開閉強度がアップしてしまう問題が生じ易くなった。尚、実施の形態1の変形例も同様の結果であった。

(比較例2)

本例は、実施の形態2において、シート部材3が無い例であり、それ以外は実施の形態2と同じである。本例の場合、キャップ部材2に回転駆動伝達のための爪部材2cが設けてある。

本例は、実施の形態2において、シート部材3が無い例であり、それ以外は実施の形態2と同じである。本例の場合、キャップ部材2に回転駆動伝達のための爪部材2cが設けてある。

本例についても、最悪時を想定した物流、環境テストとして、現像剤補給容器1の物流梱包状態で振動、衝撃を加えて容器本体1A内部の現像剤4を圧密状態にしたり、キャップ部材2を下にした状態で長期保管した状態の開封、排出テストを行った。キャップ部材2開封時に、爪部材2cが現像剤排出開口1aの円筒内部で回転軸線方向に動くことにより、円筒内部の現像剤4の一部を崩すことができ、何とか排出することはできた。

しかしながら、実施の形態2に対し、シート部材3が無いために、現像剤排出開口1aの円筒部内の現像剤4の一部しか崩せず、現像剤4が凝集し易い物性であったり、通常の物流、保管状態ではあり得ないイレギュラーなレベルで圧密された場合には、排出できない場合があった。

尚、実施の形態2の変形例についても、本例のようにシート部材3が無い状態で排出テストを行った結果、実施の形態2のように現像剤排出開口1aの円筒内部で回転軸線方向に動く爪部材2cが無いだけでなく、搬送部材10から出た角軸が円筒内部を貫き円筒内部の空間を埋めているために、現像剤4がよりブリッジし易く、円筒内部の現像剤4は崩れず、排出性は悪化してしまった。

(比較例3)

本例は、実施の形態1のキャップ部材2に解し部材5を設け、現像剤補給時には容器本体1Aとキャップ部材2を相対的に回転させた以外は実施の形態1と同じである。本例の現像剤補給容器1の現像剤補給状態を図16に示す。

本例は、実施の形態1のキャップ部材2に解し部材5を設け、現像剤補給時には容器本体1Aとキャップ部材2を相対的に回転させた以外は実施の形態1と同じである。本例の現像剤補給容器1の現像剤補給状態を図16に示す。

本例では、容器本体1Aの現像剤排出開口1aの円筒内の現像剤4をキャップ部材2の解し部材5で崩して排出させる構成である。現像剤補給時は、容器本体1Aとキャップ部材2を回転させて行うが、相対的に回転させるべく、互いを逆方向に回転させるか、回転速度に差をつけて回転させる構成であり、本例では逆方向に回転させた。

本例についても、最悪時を想定した物流、環境テストとして、現像剤補給容器1の物流梱包状態で振動、衝撃を加えて容器本体1A内部の現像剤4を圧密状態にしたり、キャップ部材2を下にした状態で長期保管した状態の開封、排出テストを行った。現像剤排出開口1aの円筒内部に圧密された現像剤4はキャップ部材2の解し部材5により崩され排出させることはできたが、キャップ部材2の回転トルクがアップしてしまい、対策として解し部材5の剛性を低下させたが、その場合には、解し部材5が圧密された現像剤4に負けて変形してしまい、解し効果が弱くなってしまう場合があった。

本発明の実施の形態に設けたシート部材3のように現像剤排出開口1aの円筒内周に沿って配置し、開封時に移動するだけで面で崩す構成とは異なり、本例は平面の解し部材5であるために開封時に移動する時には円筒内面に対し線でしか崩せない。よって、本例の場合は容器本体1Aとキャップ部材2が相対回転することが必須条件であり、上記の問題点が生じる場合があった。

更に、本例において、より確実に現像剤排出開口1aの円筒内部の現像剤4を解して排出させるために、キャップ部材2開封状態で解し部材5を円筒内周面に摺擦させる構成にした時には、摺擦部から粗大粒子が発生してしまい、そのまま現像ホッパー部201aに混入して、最終的には、スジやポチ等の画像不良を引き起こしてしまう場合があった。

Ln レンズ

M ミラー

P 媒体

1 現像剤補給容器

1A 容器本体

1a 現像剤排出開口

1a−1 リブ状突起

1b 胴部

1b−1 螺旋形状部

1b−2 溝

1b−3 すくい上げ部

2 キャップ部材

2a 封止部

2a−1 リブ

2b 係合部

2b−1 係合溝

2c 爪部材

3 シート部材

4 現像剤

5 解し部材

10 搬送部材

10a 平板部

10b 傾斜板

11 フランジ

14 駆動ローラ

15 固定軸

16 スタンド

18 ヒンジ

20 現像剤補給容器交換用前カバー

30 補給ユニット

31 回転駆動部

31a 係合部

32 側板

32a 穴

50 容器受け台

100 装置本体

100a 操作部

100b 表示手段

100c 前面カバー

101 原稿

102 原稿台ガラス

103 光学部

104 感光体ドラム

105 カセット

105A 給送・分離装置

106 カセット

106A 給送・分離装置

107 カセット

107A 給送・分離装置

108 カセット

108 A給送・分離装置

109 搬送部

110 レジストローラ

111 転写放電器

112 分離放電器

113 搬送部

114 定着部

115 排出反転部

116 排出ローラ

117 排出トレイ

118 フラッパ

119 再給送搬送路

120 再給送搬送路

201 現像装置

201 現像剤ホッパー

201b 現像器

201c 撹拌部材

201d マグネットローラ

201e 送り部材

201f 現像ローラ

202 クリーナ装置

203 一次帯電器

M ミラー

P 媒体

1 現像剤補給容器

1A 容器本体

1a 現像剤排出開口

1a−1 リブ状突起

1b 胴部

1b−1 螺旋形状部

1b−2 溝

1b−3 すくい上げ部

2 キャップ部材

2a 封止部

2a−1 リブ

2b 係合部

2b−1 係合溝

2c 爪部材

3 シート部材

4 現像剤

5 解し部材

10 搬送部材

10a 平板部

10b 傾斜板

11 フランジ

14 駆動ローラ

15 固定軸

16 スタンド

18 ヒンジ

20 現像剤補給容器交換用前カバー

30 補給ユニット

31 回転駆動部

31a 係合部

32 側板

32a 穴

50 容器受け台

100 装置本体

100a 操作部

100b 表示手段

100c 前面カバー

101 原稿

102 原稿台ガラス

103 光学部

104 感光体ドラム

105 カセット

105A 給送・分離装置

106 カセット

106A 給送・分離装置

107 カセット

107A 給送・分離装置

108 カセット

108 A給送・分離装置

109 搬送部

110 レジストローラ

111 転写放電器

112 分離放電器

113 搬送部

114 定着部

115 排出反転部

116 排出ローラ

117 排出トレイ

118 フラッパ

119 再給送搬送路

120 再給送搬送路

201 現像装置

201 現像剤ホッパー

201b 現像器

201c 撹拌部材

201d マグネットローラ

201e 送り部材

201f 現像ローラ

202 クリーナ装置

203 一次帯電器

Claims (5)

- 現像剤を収納する容器本体の一端面に、容器本体の直径よりも小さい直径の円筒状の開口部と、該開口部を封止するキャップ部材を有した現像剤補給容器であって、

前記キャップ部材には前記容器本体の円筒状の開口部の内周面に沿うように円弧状に複数のシート部材を設け、開封時には前記容器本体と前記キャップ部材とが相対的に離間し、前記開口部内の現像剤を崩すことを特徴とする現像剤補給容器。 - 前記容器本体と前記キャップ部材が一緒に回転して前記開口部から現像剤を排出する構成であって、前記シート部材が前記容器本体の円筒状開口部の内周面と接触していることを特徴とする請求項1記載の現像剤補給容器。

- 前記キャップ部材が画像形成装置本体から回転駆動を受けて前記容器本体を回転させることを特徴とする請求項1又は2記載の現像剤補給容器。

- 前記シート部材が可撓性のある材料から成ることを特徴とする請求項1又は2記載の現像剤補給容器。

- 現像剤補給容器を装填して画像を形成する画像形成装置において、

少なくとも請求項1乃至請求項4のいずれか1項に記載の現像剤補給容器を装着するための装着部を有することを特徴とする画像形成装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004110032A JP2005292630A (ja) | 2004-04-02 | 2004-04-02 | 現像剤補給容器及び画像形成装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004110032A JP2005292630A (ja) | 2004-04-02 | 2004-04-02 | 現像剤補給容器及び画像形成装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005292630A true JP2005292630A (ja) | 2005-10-20 |

Family

ID=35325592

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004110032A Withdrawn JP2005292630A (ja) | 2004-04-02 | 2004-04-02 | 現像剤補給容器及び画像形成装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005292630A (ja) |

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010117603A (ja) * | 2008-11-13 | 2010-05-27 | Canon Inc | 現像剤補給容器 |

| JP2011048322A (ja) * | 2009-07-27 | 2011-03-10 | Ricoh Co Ltd | トナー挙動可視化装置 |

| JP2011081265A (ja) * | 2009-10-08 | 2011-04-21 | Fuji Xerox Co Ltd | 着脱体保持装置および画像形成装置 |

| WO2011108741A1 (en) * | 2010-03-01 | 2011-09-09 | Ricoh Company, Limited | Toner container and image forming apparatus |

| JP2011180342A (ja) * | 2010-03-01 | 2011-09-15 | Ricoh Co Ltd | トナー収容器、画像形成装置、トナー収容器製造方法、及びトナー収容器再生方法。 |

| JP2012018375A (ja) * | 2010-03-10 | 2012-01-26 | Ricoh Co Ltd | トナー容器及び画像形成装置 |

| JP2013232009A (ja) * | 2013-07-26 | 2013-11-14 | Ricoh Co Ltd | トナー収容器、画像形成装置、トナー収容器製造方法、及びトナー収容器再生方法。 |

| JP2021039191A (ja) * | 2019-09-02 | 2021-03-11 | コニカミノルタ株式会社 | 現像剤補給容器および画像形成装置 |

| EP4060418A1 (en) * | 2012-06-03 | 2022-09-21 | Ricoh Company, Ltd. | Powder container and image forming apparatus |

-

2004

- 2004-04-02 JP JP2004110032A patent/JP2005292630A/ja not_active Withdrawn

Cited By (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010117603A (ja) * | 2008-11-13 | 2010-05-27 | Canon Inc | 現像剤補給容器 |

| JP2011048322A (ja) * | 2009-07-27 | 2011-03-10 | Ricoh Co Ltd | トナー挙動可視化装置 |

| JP2011081265A (ja) * | 2009-10-08 | 2011-04-21 | Fuji Xerox Co Ltd | 着脱体保持装置および画像形成装置 |

| AU2011221816B2 (en) * | 2010-03-01 | 2014-02-06 | Ricoh Company, Limited | Toner container and image forming apparatus |

| US9690232B2 (en) | 2010-03-01 | 2017-06-27 | Ricoh Company, Ltd. | Toner container and image forming apparatus |

| JP2011180342A (ja) * | 2010-03-01 | 2011-09-15 | Ricoh Co Ltd | トナー収容器、画像形成装置、トナー収容器製造方法、及びトナー収容器再生方法。 |

| CN102884482A (zh) * | 2010-03-01 | 2013-01-16 | 株式会社理光 | 调色剂容器和成像设备 |

| US9429874B2 (en) | 2010-03-01 | 2016-08-30 | Ricoh Company, Ltd. | Toner container and image forming apparatus |

| WO2011108741A1 (en) * | 2010-03-01 | 2011-09-09 | Ricoh Company, Limited | Toner container and image forming apparatus |

| US8989636B2 (en) | 2010-03-01 | 2015-03-24 | Ricoh Company, Limited | Toner container and image forming apparatus |

| CN102884482B (zh) * | 2010-03-01 | 2015-06-03 | 株式会社理光 | 调色剂容器和成像设备 |

| TWI502291B (zh) * | 2010-03-01 | 2015-10-01 | Ricoh Co Ltd | 碳粉容器及影像形成裝置 |

| JP2012018375A (ja) * | 2010-03-10 | 2012-01-26 | Ricoh Co Ltd | トナー容器及び画像形成装置 |

| EP4060418A1 (en) * | 2012-06-03 | 2022-09-21 | Ricoh Company, Ltd. | Powder container and image forming apparatus |

| US11467516B2 (en) | 2012-06-03 | 2022-10-11 | Ricoh Company, Ltd. | Powder container and image forming apparatus |

| JP2013232009A (ja) * | 2013-07-26 | 2013-11-14 | Ricoh Co Ltd | トナー収容器、画像形成装置、トナー収容器製造方法、及びトナー収容器再生方法。 |

| JP2021039191A (ja) * | 2019-09-02 | 2021-03-11 | コニカミノルタ株式会社 | 現像剤補給容器および画像形成装置 |

| JP7287195B2 (ja) | 2019-09-02 | 2023-06-06 | コニカミノルタ株式会社 | 現像剤補給容器および画像形成装置 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100316569B1 (ko) | 토너수용용기부,토너공급용기및전자사진화상형성장치 | |

| JP3368205B2 (ja) | トナー補給容器及び電子写真画像形成装置 | |

| KR100374268B1 (ko) | 토너 용기 및 토너 재충전 기구 | |

| RU2739998C1 (ru) | Резервуар для подачи проявителя и система подачи проявителя | |

| JP7646340B2 (ja) | トナー容器及び画像形成システム | |

| JP2007264073A (ja) | トナー補給装置、画像形成装置及びトナー不足検知方法 | |

| JP4423140B2 (ja) | トナー容器及びトナー補給装置並びに画像形成装置 | |

| US7522866B2 (en) | Developer container and image forming apparatus | |

| US20070206975A1 (en) | Toner container and toner loading method | |

| JP4241172B2 (ja) | トナー補給装置および画像形成装置 | |

| US7295798B2 (en) | Developer supply device and image forming apparatus including the same | |

| JP2005292630A (ja) | 現像剤補給容器及び画像形成装置 | |

| JP4180425B2 (ja) | 現像剤収納容器および画像形成装置 | |

| JP4208637B2 (ja) | 現像剤補給容器 | |

| JP4310242B2 (ja) | 現像剤補給容器 | |

| JP7254896B2 (ja) | 現像剤補給容器 | |

| JP4180406B2 (ja) | 現像剤収納容器 | |

| JP2003287944A (ja) | 現像剤補給容器及び現像剤補給装置及び画像形成装置 | |

| JP4011831B2 (ja) | トナー補給容器 | |

| JP4163094B2 (ja) | 現像剤収納容器および画像形成装置 | |

| US20180259880A1 (en) | Toner case, toner supply device, and image forming apparatus | |

| JP7230247B2 (ja) | 現像剤補給容器及び現像剤補給システム | |

| JP3472216B2 (ja) | トナー補給容器 | |

| JP3740481B2 (ja) | トナー補給容器 | |

| JP2000267410A (ja) | トナー収納容器及びトナー補給装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD01 | Notification of change of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7421 Effective date: 20060201 |

|

| A300 | Withdrawal of application because of no request for examination |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20070605 |