JP2005291964A - 寸法測定構造並びに寸法測定構造を施した工具箱 - Google Patents

寸法測定構造並びに寸法測定構造を施した工具箱 Download PDFInfo

- Publication number

- JP2005291964A JP2005291964A JP2004108341A JP2004108341A JP2005291964A JP 2005291964 A JP2005291964 A JP 2005291964A JP 2004108341 A JP2004108341 A JP 2004108341A JP 2004108341 A JP2004108341 A JP 2004108341A JP 2005291964 A JP2005291964 A JP 2005291964A

- Authority

- JP

- Japan

- Prior art keywords

- measurement

- dimension

- measured

- recess

- forming surface

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Length-Measuring Instruments Using Mechanical Means (AREA)

Abstract

【課題】 パイプ,ボルト若しくは板材等の被測定物の径や厚さを、例えばメジャー等の測定工具を工具箱から出し入れすることなく容易に測定することができ、これにより、秀れた作業性を発揮することができ、また、簡易な構成にして容易に設計実現可能であるため、コスト安に実現することができるこれまでにない極めて実用性に秀れる寸法測定構造を提供すること。

【解決手段】 パイプ,ボルト,ナット若しくは板材等の被測定物1の寸法を測定する寸法測定構造であって、異なる径若しくは異なる厚さに夫々合致する異なる寸法の測定凹部2を複数並設状態に形成表面3に凹設し、この各測定凹部2にこの測定凹部2の寸法を示す表示部4を並設し、この複数の測定凹部2のうちから前記被測定物1の径若しくは厚さに係合合致し得る測定凹部2を選択しこれに対応する表示部4を読み取ることで、前記被測定物1の径若しくは厚さを測定し得るように構成した寸法測定構造。

【選択図】 図1

【解決手段】 パイプ,ボルト,ナット若しくは板材等の被測定物1の寸法を測定する寸法測定構造であって、異なる径若しくは異なる厚さに夫々合致する異なる寸法の測定凹部2を複数並設状態に形成表面3に凹設し、この各測定凹部2にこの測定凹部2の寸法を示す表示部4を並設し、この複数の測定凹部2のうちから前記被測定物1の径若しくは厚さに係合合致し得る測定凹部2を選択しこれに対応する表示部4を読み取ることで、前記被測定物1の径若しくは厚さを測定し得るように構成した寸法測定構造。

【選択図】 図1

Description

本発明は、パイプ,ボルト,ナット若しくは板材等の被測定物1の寸法を測定する寸法測定構造に関するものである。

工事現場や建築現場などにおいて、パイプ,ボルト,ナット若しくは板材等の被測定物の径や厚さを測定する場合には、所定の測定工具を使用して測定するが、例えばパイプやボルトの径を測定する場合には、ノギスを使用し、このノギスでパイプを挟持することで、この挟持した際の目盛りを読み取って、パイプの外径を測定している。

ところで、パイプ等の被測定物の径や厚さを測定する度に、工具箱からノギス等の測定工具を出し入れするのは非常に煩わしいといえる。

即ち、もしパイプや板材等の被測定物の径や厚さの測定を、その都度、工具箱からノギス等の測定工具を取り出すことなく、また、ノギス等の測定工具を所定操作したりすることなく行うことができれば、作業性を非常に向上させることができる。

本発明は、パイプ,ボルト若しくは板材等の被測定物の径や厚さを、例えばメジャー等の測定工具を工具箱から出し入れし且つ所定操作することなく容易に測定することができ、これにより、秀れた作業性を発揮することができ、また、簡易な構成にして容易に設計実現可能であり、しかも、コスト安に実現することができるこれまでにない極めて実用性に秀れる寸法測定構造を提供することを目的としている。

添付図面を参照して本発明の要旨を説明する。

パイプ,ボルト,ナット若しくは板材等の被測定物1の寸法を測定する寸法測定構造であって、異なる径若しくは異なる厚さに夫々合致する異なる寸法の測定凹部2を複数並設状態に形成表面3に凹設し、この各測定凹部2にこの測定凹部2の寸法を示す表示部4を並設し、この複数の測定凹部2のうちから前記被測定物1の径若しくは厚さに係合合致し得る測定凹部2を選択しこれに対応する表示部4を読み取ることで、前記被測定物1の径若しくは厚さを測定し得るように構成したことを特徴とする寸法測定構造に係るものである。

また、前記形成表面3に、前記被測定物1が係合合致するに十分な浅い凹部を形成して前記測定凹部2を形成したことを特徴とする請求項1記載の寸法測定構造に係るものである。

また、前記形成表面3を樹脂成形する際に、前記測定凹部2を一体成形して形成したことを特徴とする請求項1,2のいずれか1項に記載の寸法測定構造に係るものである。

また、前記被測定物1となる板材の板厚を測定する寸法測定構造であって、異なる板厚に夫々合致する異なる巾寸法の前記測定凹部2となるスリット凹部2Bを複数並設状態に前記形成表面3に凹設したことを特徴とする請求項1〜3のいずれか1項に記載の寸法測定構造に係るものである。

また、前記形成表面3に段差角縁8を形成し、この段差角縁8に沿って前記スリット凹部2Bを複数並設状態に設けると共に、この段差角縁8を凹設して形成表面3に対して斜設状態に形成したことを特徴とする請求項4記載の寸法測定構造に係るものである。

また、前記形成表面3を工具箱5の外面としたことを特徴とする請求項1〜5のいずれか1項に記載の寸法測定構造に係るものである。

また、前記測定凹部2の寸法を示すシール部材6を前記形成表面3に付設して前記表示部4を設けたことを特徴とする請求項1〜6のいずれか1項に記載の寸法測定構造に係るものである。

また、前記形成表面3にシール付設用凹部9を形成し、このシール付設用凹部9に前記シール部材6を付設し、前記形成表面3と面一状態若しくはこれより凹設した状態で前記シール部材6を付設して前記表示部4を設けたことを特徴とする請求項1〜7のいずれか1項に記載の寸法測定構造に係るものである。

また、前記形成表面3に長さ目盛り若しくは分度器目盛りを設けた目盛シール部材7を付設したことを特徴とする請求項1〜8のいずれか1項に記載の寸法測定構造に係るものである。

また、前記請求項1〜9のいずれか1項に記載の寸法測定構造を、前記形成表面3を開閉蓋10の表面として施したことを特徴とする工具箱に係るものである。

本発明は上述のように構成したから、パイプ,ボルト若しくは板材等の被測定物の径や厚さを、例えばメジャー等の測定工具を工具箱から出し入れし且つ所定操作することなく容易に測定することができ、これにより、秀れた作業性を発揮することができ、また、簡易な構成にして容易に設計実現可能であり、しかも、コスト安に実現することができるこれまでにない極めて実用性に秀れる寸法測定構造となる。

即ち、例えば単に形成表面に凹設した異なる寸法の測定凹部の中から、被測定物に係合合致する測定凹部を選択してこの測定凹部に並設した表示部の数値を読み取るだけで、被測定物の径若しくは厚さを測定することができる極めて実用性に秀れる寸法測定構造となる。

また、請求項2記載の発明においては、前記測定凹部の形成を簡易に行うことができる極めて実用性に秀れる寸法測定構造となる。

また、請求項3記載の発明においては、形成表面の成形と共に前記測定凹部を形成することが可能となり、よって、効率良く測定凹部を形成することができる極めて実用性に秀れた寸法測定構造となる。

また、請求項4記載の発明においては、このスリット凹部のうち板材の厚さに係合合致し得るスリット凹部を選択してこのスリット凹部に対応する表示部を読み取ることで、板材の厚さを良好に測定することができる極めて実用性に秀れた寸法測定構造となる。

また、請求項5記載の発明においては、例えば板材をやや傾斜させつつスリット凹部に係合し得るように構成すれば、スリット凹部の形成長さが板材の一辺の長さを超える場合であっても、板材を傾斜させてこの板材の縁の一部をスリット凹部に容易に係合できるため、スリット凹部を小スペースで形成しても、即ち、スリット凹部の形成長さを短めに設定しても、板材の板厚を確実に測定することができる極めて実用性に秀れた寸法測定構造となる。

また、請求項6記載の発明においては、工具箱を開け閉めすることなく、前記被測定物の径若しくは厚さを容易に測定できることとなり、また、必要に応じて所定の工具を速やかに取り出すことも可能となる極めて実用性に秀れた寸法測定構造となる。

また、請求項7記載の発明においては、単にシール部材を付設するだけで複数の測定凹部の各々の寸法を表示できることとなり、よって、簡易に表示部を形成することができる極めて実用性に秀れた寸法測定構造となる。

また、請求項8記載の発明においては、前記測定凹部の各々の寸法を表示したシール部材を形成表面と面一状態若しくは形成表面よりも内部位置に付設することが可能となり、これにより、シール部材を非常に剥がれにくい状態で形成表面に付設することができる極めて実用性に秀れた寸法測定構造となる。

また、請求項9記載の発明においては、前記形成表面において被測定部材の長さや例えば折曲角度を容易に測定することができる極めて実用性に秀れた寸法測定構造となる。

また、請求項10記載の発明においては、請求項1〜9記載の発明の作用効果を良好に発揮し得る極めて実用性に秀れた工具箱となる。

好適と考える本発明の実施形態(発明をどのように実施するか)を、図面に基づいて本発明の作用を示して簡単に説明する。

形成表面3に複数並設状態に凹設された異なる径若しくは異なる厚さに夫々合致する異なる寸法の測定凹部2のうちから、パイプ,ボルト,ナット若しくは板材等の被測定物1の径若しくは厚さに係合合致し得る測定凹部2を選択し、この選択した測定凹部2に対応する表示部4を読み取ることで、前記被測定物1の径若しくは厚さを測定できることとなる。

即ち、例えば被測定物1を測定する度に工具箱からノギス等の測定工具を取り出したりしまったりせずとも、単に形成表面3に凹設した異なる寸法の測定凹部2に被測定物1を係合させ、その中から径若しくは厚さが合致する測定凹部2を選択してこの測定凹部2に並設した表示部4の数値を読み取るだけで、被測定物1の径若しくは厚さを測定できることとなる。

また、形成表面3に測定凹部2を設けたことで、被測定物1を係合合致し易く、よって、スムーズな測定を行えることとなる。

従って、本発明は、ノギス等の測定工具を用いずとも形成表面3に形成した測定凹部2のうちから被測定物1に係合合致する測定凹部2を選択してこの測定凹部2に対応する表示部4を読み取るだけで前記被測定物1の径若しくは厚さを簡易に測定することができる極めて実用性に秀れた寸法測定構造となる。

また、例えば、前記形成表面3に、前記被測定物1が係合合致するに十分な浅い凹部を形成することで前記測定凹部2を形成すれば、前記測定凹部2の形成を簡易に行えることとなるなど、一層実用的となる。

また、例えば、前記形成表面3を樹脂成形する際に、前記測定凹部2を一体成形して形成すれば、形成表面3の成形と共に前記測定凹部2を形成することが可能となり、よって、効率良く測定凹部2を形成できることとなるなど、一層実用的となる。

また、例えば、前記被測定物1となる板材の板厚を測定し得る異なる板厚に夫々合致する異なる巾寸法の前記測定凹部2となるスリット凹部2Bを複数並設状態に前記形成表面3に凹設すれば、このスリット凹部2Bのうち板材の厚さに係合合致し得るスリット凹部2Bを選択してこのスリット凹部2Bに対応する表示部4を読み取ることで、板材の厚さを良好に測定できることとなるなど、一層実用的となる。

また、例えば、前記形成表面3に段差角縁8を形成し、この段差角縁8に沿って前記スリット凹部2Bを複数並設状態に設けると共に、この段差角縁8を凹設して形成表面3に対して斜設状態に形成すれば、例えば一辺が長い板材であっても小スペースで形成したスリット凹部2Bによって板材の板厚を測定できることとなる。

即ち、例えばスリット凹部2Bを平坦部位に所定長さ形成した場合には、板材の一辺の長さが前記スリット凹部2Bの形成長さを超える場合には、スリット凹部2Bに板材を係合させにくくなるため、板材の厚さを測定しにくくなる。

この点、段差角縁8にスリット凹部2Bを斜設すれば、即ち、板材をやや傾斜させつつスリット凹部2Bに係合し得るように構成すれば、スリット凹部2Bの形成長さが板材の一辺の長さを超える場合であっても、板材を傾斜させてこの板材の縁の一部をスリット凹部2Bに容易に係合できるため、スリット凹部2Bを小スペースで形成しても、即ち、スリット凹部2Bの形成長さを短めに設定しても、板材の板厚を確実に測定できることとなるなど、一層実用的となる。

また、例えば、前記形成表面3を工具箱5の外面とすれば、工具箱5を開け閉めすることなく、前記被測定物1の径若しくは厚さを測定できることとなり、また、必要に応じて所定の工具を速やかに取り出すことも可能となるなど、一層実用的となる。

また、例えば、前記測定凹部2の寸法を示すシール部材6を前記形成表面3に付設して前記表示部4を設ければ、単にシール部材6を付設するだけで複数の測定凹部2の各々の寸法を表示できることとなり、よって、簡易に表示部4を形成できることとなるなど、一層実用的となる。

また、例えば、前記形成表面3にシール付設用凹部9を形成し、このシール付設用凹部9に前記シール部材6を付設し、前記形成表面3と面一状態若しくはこれより凹設した状態で前記シール部材6を付設して前記表示部4を設ければ、前記測定凹部2の各々の寸法を表示したシール部材6を形成表面3と面一状態若しくは形成表面3よりも内部位置に付設することが可能となり、これにより、シール部材6を非常に剥がれにくい状態で形成表面3に付設できることとなるなど、一層実用的となる。

また、例えば、前記形成表面3に長さ目盛り若しくは分度器目盛りを設けた前記シール部材6を付設すれば、前記形成表面3において被測定部材1の長さや例えば折曲角度を容易に測定できることとなるなど、一層実用的となる。

また、例えば、前記請求項1〜9のいずれか1項に記載の寸法測定構造を、前記形成表面3を開閉蓋10の表面として施せば、前記作用効果を良好に発揮し得る工具箱5を実現できることとなるなど、一層実用的となる。

本発明の具体的な実施例について図面に基づいて説明する。

本実施例は、パイプ,ボルト,ナット若しくは板材等の被測定物1の寸法を測定する寸法測定構造に関するものであって、異なる径若しくは異なる厚さに夫々合致する異なる寸法の測定凹部2を複数並設状態に形成表面3に凹設し、この各測定凹部2にこの測定凹部2の寸法を示す表示部4を並設し、この複数の測定凹部2のうちから前記被測定物1の径若しくは厚さに係合合致し得る測定凹部2を選択しこれに対応する表示部4を読み取ることで、前記被測定物1の径若しくは厚さを測定し得るように構成したものである。

本実施例は、図1に示すように、形成表面3を工具箱5の開閉蓋10の表面3としてこの開閉蓋10の表面に前記寸法測定構造を施したものである。

即ち、開閉蓋10の表面3に露出状態で、異なる径若しくは異なる厚さに夫々合致する異なる寸法の測定凹部2を複数並設状態に凹設している。

この測定凹部2は、パイプ,ボルト,ナット若しくは板材等の被測定部材1を係合合致するに十分な浅い凹部に設定している。即ち、この凹部の浅さは、被測定部材1となる例えばパイプの端部を係合させて所定の測定凹部2に合致したことを視認できるか若しくは合致した感触を得られる程度に設定している。

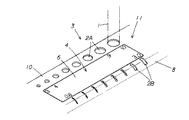

具体的には、図1,図2に示すように、測定凹部2として、パイプ,ボルト若しくはナット等の径を測定し得る平面視円形状の円形凹部2Aと板材の板厚を測定し得るスリット凹部2Bとを設けた構成としている。

更に具体的には、円形凹部2Aは、一方側へ向かう程、前記円形凹部2Aの径が大きくなるように、即ち、他方側へ向かう程、前記円形凹部2Aの径が小さくなるように、複数並設状態に凹設している。

また、スリット凹部2Bも前記円形凹部2Aと同様、一方側へ向かう程、前記スリット凹部2Bの巾寸法が大きくなるように、即ち、他方側へ向かう程、前記スリット凹部2Bの巾寸法が小さくなるように複数並設状態に凹設している。

また、スリット凹部2Bは、工具箱5の開閉蓋10に膨出部11を設けることで形成された段差角縁8に沿って複数並設状態に設けると共に、この段差角縁8を凹設して開閉蓋10の外面に対して斜設状態に形成した構成としている。

具体的には、膨出部11は、開閉蓋10の長さ方向における左右側、即ち、図1における手前側及び奥側に設けている。

そして、開閉蓋10の表面3にしてこの膨出部11の形成により立ち上がり形成される段差角縁8に、異なる板厚に夫々合致する異なる巾寸法の前記スリット凹部2Bを複数並設状態に凹設した構成としている。

この膨出部11の段差角縁8にスリット凹部2Bを設けることで、このスリット凹部2Bを開閉蓋10の外面に対して斜設状態に設けることが可能となり、この斜設状態のスリット凹部2Bに板材の縁の一部を係合合致させるだけで、前記板厚を測定できることとなる。

これにより、たとえスリット凹部2Bの形成長さが板材の一辺の長さよりも極めて短かくても、板材の板厚を良好に測定することが可能となる。

即ち、例えば、仮にスリット凹部2Bを平坦面に形成した場合には、このスリット凹部2Bの形成長さよりも長い板材は前記スリット凹部2Bに係合できないため、板厚を測定できないこととなる。

従って、膨出部11の段差角縁8を、板材が係合合致するに十分な浅い状態に凹設して短めのスリットを形成するだけで、簡易に板材の板厚を確実に測定できる前記スリット凹部2Bを形成することができる。

また、前記膨出部11は、開閉蓋10を補強する補強リブとしても機能している。そのため、開閉蓋10を補強する補強リブを利用して本実施例のスリット凹部2Bを形成できることとなる。

円形凹部2Aとスリット凹部2Bとは、図1,図2に示すように、表示部4を介して対向状態に設けた構成としている。

即ち、本実施例では、膨出部11の開閉蓋10中央寄りにスリット凹部2Bを設け、表示部4を介して開閉蓋10の外縁寄りに円形凹部2Aを設けた構成としている。

表示部4は、この表示部4に並設する前記円形凹部2A及び前記スリット凹部2Bの寸法を示すシール部材6を、前記円形凹部2Aと前記スリット凹部2Bとの間に付設することで設けた構成としている。

具体的には、表示部4は、開閉蓋10の表面3にシール付設用凹部9を形成し、このシール付設用凹部9にシール部材6を付設することで設けた構成としている。

これにより、シール付設用凹部9にシール部材6を付設するだけで、複数の測定凹部2に対応する寸法の表示を容易に設けることができる。

また、シール付設用凹部9にシール部材6を付設することで、開閉蓋10の表面3と面一状態若しくは開閉蓋10の表面3よりも凹設した状態でシール部材6を付設でき、これにより、シール部材6を非常に剥がれにくい状態でシール付設用凹部9に付設することができる。

尚、シール部材6に表示された数値は、円形凹部2A若しくはスリット凹部2Bそのものの径若しくは厚さの数値を示すものではなく、前記円形凹部2A若しくはスリット凹部2Bに係合合致する被測定部材1の径若しくは厚さの数値を示すものである。

本実施例の開閉蓋10の表面3には、円形凹部2Aとスリット凹部2Bとの間以外にも、シール付設用凹部9を形成し、このシール付設用凹部9に所定の目盛りを形成した目盛シール部材7を付設した構成としている。

具体的には、開閉蓋10に形成した膨出部11にシール付設用凹部9を形成し、このシール付設用凹部9に長さ目盛りを設けた目盛シール部材7若しくは分度器目盛りを設けた目盛シール部材7を付設している。

尚、本実施例では、シール付設用凹部9を膨出部11の二カ所に形成し、一方のシール付設用凹部9に長さ目盛りを設けた目盛シール部材7、他方のシール付設用凹部9に分度器目盛りを形成した目盛シール部材7を付設している。

本実施例の工具箱5は樹脂製であり、この樹脂製の工具箱5(開閉蓋10)を樹脂成形する際に前記円形凹部2A,スリット凹部2B及びシール付設用凹部9を一体成形して形成している。

従って、前記円形凹部2A等をの形成を開閉蓋10の形成と共に簡易に行うことができ、よって、本実施例の作用効果を発揮し得る工具箱5を容易に製造することができる。

以上、本実施例は、開閉蓋10の表面3に複数凹設した円形凹部2A若しくはスリット凹部2Bの中から、パイプ,ボルト,ナット若しくは板材等の被測定部材1の径若しくは厚さに係合合致する前記円形凹部2A若しくはスリット凹部2Bを選択し、これに対応するシール部材6の表示を読み取るだけで、前記被測定部材1の径若しくは厚さを測定することができる。

また、本実施例は、工具箱5の開閉蓋10の表面3に円形凹部2A及びスリット凹部2Bを設けたことで、被測定物1の径や厚さを測定する度に開閉蓋10を開け閉めしなくとも、工具箱5の開閉蓋10を閉めたままの状態で、被測定物1の径や厚さを容易に測定することができる。

特に、スリット凹部2Bを、前述のように、膨出部11を設けることにより形成された段差角縁8に開閉蓋10の表面3に対して斜設状態に形成することで、被測定部材1となる板材を少し傾けることでスリット凹部2Bに係合させることが可能となり、よって、簡易に形成できるスリット凹部2Bによって板材の厚さを確実に測定することができる。

尚、本発明は、本実施例に限られるものではなく、各構成要件の具体的構成は適宜設計し得るものである。

1 被測定物

2 測定凹部

3 形成表面

4 表示部

5 工具箱

6 シール部材

2 測定凹部

3 形成表面

4 表示部

5 工具箱

6 シール部材

Claims (10)

- パイプ,ボルト,ナット若しくは板材等の被測定物の寸法を測定する寸法測定構造であって、異なる径若しくは異なる厚さに夫々合致する異なる寸法の測定凹部を複数並設状態に形成表面に凹設し、この各測定凹部にこの測定凹部の寸法を示す表示部を並設し、この複数の測定凹部のうちから前記被測定物の径若しくは厚さに係合合致し得る測定凹部を選択しこれに対応する表示部を読み取ることで、前記被測定物の径若しくは厚さを測定し得るように構成したことを特徴とする寸法測定構造。

- 前記形成表面に、前記被測定物が係合合致するに十分な浅い凹部を形成して前記測定凹部を形成したことを特徴とする請求項1記載の寸法測定構造。

- 前記形成表面を樹脂成形する際に、前記測定凹部を一体成形して形成したことを特徴とする請求項1,2のいずれか1項に記載の寸法測定構造。

- 前記被測定物となる板材の板厚を測定する寸法測定構造であって、異なる板厚に夫々合致する異なる巾寸法の前記測定凹部となるスリット凹部を複数並設状態に前記形成表面に凹設したことを特徴とする請求項1〜3のいずれか1項に記載の寸法測定構造。

- 前記形成表面に段差角縁を形成し、この段差角縁に沿って前記スリット凹部を複数並設状態に設けると共に、この段差角縁を凹設して形成表面に対して斜設状態に形成したことを特徴とする請求項4記載の寸法測定構造。

- 前記形成表面を工具箱の外面としたことを特徴とする請求項1〜5のいずれか1項に記載の寸法測定構造。

- 前記測定凹部の寸法を示すシール部材を前記形成表面に付設して前記表示部を設けたことを特徴とする請求項1〜6のいずれか1項に記載の寸法測定構造。

- 前記形成表面にシール付設用凹部を形成し、このシール付設用凹部に前記シール部材を付設し、前記形成表面と面一状態若しくはこれより凹設した状態で前記シール部材を付設して前記表示部を設けたことを特徴とする請求項1〜7のいずれか1項に記載の寸法測定構造。

- 前記形成表面に長さ目盛り若しくは分度器目盛りを設けた目盛シール部材を付設したことを特徴とする請求項1〜8のいずれか1項に記載の寸法測定構造。

- 前記請求項1〜9のいずれか1項に記載の寸法測定構造を、前記形成表面を開閉蓋の表面として施したことを特徴とする工具箱。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004108341A JP2005291964A (ja) | 2004-03-31 | 2004-03-31 | 寸法測定構造並びに寸法測定構造を施した工具箱 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004108341A JP2005291964A (ja) | 2004-03-31 | 2004-03-31 | 寸法測定構造並びに寸法測定構造を施した工具箱 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005291964A true JP2005291964A (ja) | 2005-10-20 |

Family

ID=35325048

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004108341A Pending JP2005291964A (ja) | 2004-03-31 | 2004-03-31 | 寸法測定構造並びに寸法測定構造を施した工具箱 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005291964A (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013253931A (ja) * | 2012-06-08 | 2013-12-19 | Yahata Holdings Co Ltd | 螺子判別用器具 |

| JP2013253929A (ja) * | 2012-06-08 | 2013-12-19 | Yahata Holdings Co Ltd | 螺子判別用器具 |

| JP2013253930A (ja) * | 2012-06-08 | 2013-12-19 | Yahata Holdings Co Ltd | 螺子判別用器具 |

| JP2017194387A (ja) * | 2016-04-21 | 2017-10-26 | 株式会社ミツトヨ | 測定器 |

| JP2021012022A (ja) * | 2019-07-03 | 2021-02-04 | 株式会社ディスコ | 管継手のサイズを計測する計測治具 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5786402U (ja) * | 1980-11-18 | 1982-05-28 | ||

| JPH0496001U (ja) * | 1990-12-12 | 1992-08-20 |

-

2004

- 2004-03-31 JP JP2004108341A patent/JP2005291964A/ja active Pending

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5786402U (ja) * | 1980-11-18 | 1982-05-28 | ||

| JPH0496001U (ja) * | 1990-12-12 | 1992-08-20 |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013253931A (ja) * | 2012-06-08 | 2013-12-19 | Yahata Holdings Co Ltd | 螺子判別用器具 |

| JP2013253929A (ja) * | 2012-06-08 | 2013-12-19 | Yahata Holdings Co Ltd | 螺子判別用器具 |

| JP2013253930A (ja) * | 2012-06-08 | 2013-12-19 | Yahata Holdings Co Ltd | 螺子判別用器具 |

| JP2017194387A (ja) * | 2016-04-21 | 2017-10-26 | 株式会社ミツトヨ | 測定器 |

| JP2021012022A (ja) * | 2019-07-03 | 2021-02-04 | 株式会社ディスコ | 管継手のサイズを計測する計測治具 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8404972B1 (en) | Electrical device mounting boxes | |

| JP2005291964A (ja) | 寸法測定構造並びに寸法測定構造を施した工具箱 | |

| US5567883A (en) | Bourdon tube pressure gauge having a removable cover | |

| WO2006076484A3 (en) | Periodic diffracting system for sample measurement | |

| HUP0102106A2 (hu) | Újrazárható kiöntőelem és azzal ellátott lapostetővel zárt doboz | |

| JP7121493B2 (ja) | 測定用具、及び測定台 | |

| JP4399840B2 (ja) | 内寸測定用治具付き巻尺 | |

| US20130323343A1 (en) | Recyclable formwork | |

| US9329016B1 (en) | Weld gauge | |

| US20050183513A1 (en) | Removable twisting measuring device for various hand tools | |

| ATE414888T1 (de) | Positionssensor mit messseil | |

| JP2010111413A (ja) | 収納ケースのスタンド部材 | |

| KR200370498Y1 (ko) | 시디롬 드라이브의 트레이 | |

| JP3129490U (ja) | 寸法検査治具 | |

| JP5534283B1 (ja) | 自動車用ドアラッチ装置 | |

| US20180054674A1 (en) | Portable noise measuring device and noise measuring method | |

| JP5084815B2 (ja) | 封印具 | |

| JP3219482U (ja) | 限界ゲージ | |

| CN207358907U (zh) | 定位治具 | |

| CN206311026U (zh) | 卡尺检具 | |

| CN101858716B (zh) | 同轴度卡尺 | |

| JP2018112428A (ja) | 壁厚測定具及び壁厚測定方法 | |

| WO2008084555A1 (ja) | 自動車の修復歴検査システム | |

| CN203838974U (zh) | 一种仪表现场安装的封印装置 | |

| CN201149597Y (zh) | 自然环境暴露试验夹具 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Effective date: 20070130 Free format text: JAPANESE INTERMEDIATE CODE: A621 |

|

| A131 | Notification of reasons for refusal |

Effective date: 20100415 Free format text: JAPANESE INTERMEDIATE CODE: A131 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100805 |