JP2005291527A - 熱交換基板の製造方法 - Google Patents

熱交換基板の製造方法 Download PDFInfo

- Publication number

- JP2005291527A JP2005291527A JP2004103103A JP2004103103A JP2005291527A JP 2005291527 A JP2005291527 A JP 2005291527A JP 2004103103 A JP2004103103 A JP 2004103103A JP 2004103103 A JP2004103103 A JP 2004103103A JP 2005291527 A JP2005291527 A JP 2005291527A

- Authority

- JP

- Japan

- Prior art keywords

- heat exchange

- sheet

- synthetic resin

- partition sheet

- release sheet

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 21

- 238000005192 partition Methods 0.000 claims abstract description 53

- 229920003002 synthetic resin Polymers 0.000 claims abstract description 38

- 239000000057 synthetic resin Substances 0.000 claims abstract description 38

- 238000003466 welding Methods 0.000 claims abstract description 12

- 238000000034 method Methods 0.000 claims abstract description 11

- 239000000126 substance Substances 0.000 claims abstract description 11

- 239000000758 substrate Substances 0.000 claims description 29

- 239000000463 material Substances 0.000 claims description 16

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 claims description 14

- 239000010703 silicon Substances 0.000 claims description 14

- 229910052710 silicon Inorganic materials 0.000 claims description 14

- 239000004831 Hot glue Substances 0.000 abstract description 8

- 238000000926 separation method Methods 0.000 abstract 3

- 238000007796 conventional method Methods 0.000 abstract 1

- 239000000123 paper Substances 0.000 description 23

- -1 polyethylene terephthalate Polymers 0.000 description 12

- 239000004745 nonwoven fabric Substances 0.000 description 10

- 229920000139 polyethylene terephthalate Polymers 0.000 description 6

- 239000005020 polyethylene terephthalate Substances 0.000 description 6

- 239000012528 membrane Substances 0.000 description 5

- 239000004698 Polyethylene Substances 0.000 description 4

- 239000004205 dimethyl polysiloxane Substances 0.000 description 4

- 239000003792 electrolyte Substances 0.000 description 4

- 230000035699 permeability Effects 0.000 description 4

- 229920000435 poly(dimethylsiloxane) Polymers 0.000 description 4

- 229920000573 polyethylene Polymers 0.000 description 4

- 229920000642 polymer Polymers 0.000 description 4

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 3

- 239000011248 coating agent Substances 0.000 description 3

- 238000000576 coating method Methods 0.000 description 3

- 230000000052 comparative effect Effects 0.000 description 3

- 239000011086 glassine Substances 0.000 description 3

- 102000004310 Ion Channels Human genes 0.000 description 2

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 2

- 238000010521 absorption reaction Methods 0.000 description 2

- 239000000853 adhesive Substances 0.000 description 2

- 230000001070 adhesive effect Effects 0.000 description 2

- 238000009833 condensation Methods 0.000 description 2

- 230000005494 condensation Effects 0.000 description 2

- 238000009792 diffusion process Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- BXOUVIIITJXIKB-UHFFFAOYSA-N ethene;styrene Chemical compound C=C.C=CC1=CC=CC=C1 BXOUVIIITJXIKB-UHFFFAOYSA-N 0.000 description 2

- 239000012530 fluid Substances 0.000 description 2

- 239000000178 monomer Substances 0.000 description 2

- 239000011148 porous material Substances 0.000 description 2

- 229920005604 random copolymer Polymers 0.000 description 2

- 238000009423 ventilation Methods 0.000 description 2

- LSNNMFCWUKXFEE-UHFFFAOYSA-M Bisulfite Chemical compound OS([O-])=O LSNNMFCWUKXFEE-UHFFFAOYSA-M 0.000 description 1

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 1

- 239000005977 Ethylene Substances 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 238000004378 air conditioning Methods 0.000 description 1

- 150000001336 alkenes Chemical class 0.000 description 1

- 238000005266 casting Methods 0.000 description 1

- 239000004927 clay Substances 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 239000000835 fiber Substances 0.000 description 1

- 239000012943 hotmelt Substances 0.000 description 1

- 239000002655 kraft paper Substances 0.000 description 1

- 238000010030 laminating Methods 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- JRZJOMJEPLMPRA-UHFFFAOYSA-N olefin Natural products CCCCCCCC=C JRZJOMJEPLMPRA-UHFFFAOYSA-N 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229920000915 polyvinyl chloride Polymers 0.000 description 1

- 239000004800 polyvinyl chloride Substances 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 229920002545 silicone oil Polymers 0.000 description 1

- 125000006850 spacer group Chemical group 0.000 description 1

- 229920001897 terpolymer Polymers 0.000 description 1

- 229920002554 vinyl polymer Polymers 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Landscapes

- Heat-Exchange Devices With Radiators And Conduit Assemblies (AREA)

Abstract

【課題】 換気した空気を従来よりも汚染することがない熱交換基板の製造方法を提供しようとするもの。

【解決手段】 熱交換用の仕切シート2に間隔部材3を固着する熱交換基板の製造方法であって、熱交換する合成樹脂4を離型シート5面で製膜して仕切シート2を形成する工程と、前記仕切シート2に合成樹脂製の間隔部材3を付設してこれら相互間を超音波溶着する工程と、前記仕切シート2から離型シート5を剥離する工程とを具備する。熱交換する合成樹脂を離型シート面で製膜して形成した仕切シートと合成樹脂製の間隔部材とを超音波溶着して固着させるようにしたので、ホットメルト接着剤などを使用することなく熱交換用の仕切シートに間隔部材を固着することができ、ホットメルト接着剤から化学物質が揮発するようなことはない。

【選択図】 図1

【解決手段】 熱交換用の仕切シート2に間隔部材3を固着する熱交換基板の製造方法であって、熱交換する合成樹脂4を離型シート5面で製膜して仕切シート2を形成する工程と、前記仕切シート2に合成樹脂製の間隔部材3を付設してこれら相互間を超音波溶着する工程と、前記仕切シート2から離型シート5を剥離する工程とを具備する。熱交換する合成樹脂を離型シート面で製膜して形成した仕切シートと合成樹脂製の間隔部材とを超音波溶着して固着させるようにしたので、ホットメルト接着剤などを使用することなく熱交換用の仕切シートに間隔部材を固着することができ、ホットメルト接着剤から化学物質が揮発するようなことはない。

【選択図】 図1

Description

この発明は、熱交換器を形成する積層構造による熱交換基板の製造方法に関するものである。

従来より、室内換気を行なう空調装置の熱交換器が知られている。この熱交換器として、単位部材としての熱交換基板を複数枚積層することにより、各基板間の流通路に熱交換すべき2つの流体を一層ずつ交互に通すように構成した交差流型のものがある(例えば、特許文献1参照)。

前記熱交換基板は、伝熱性と吸湿性を有する和紙等よりなる熱交換用の仕切シートの片面に、平行な流通路を形成する間隔部材を所定の間隔で列状に配設してなる構造である。各熱交換基板の仕切シートに付設された間隔部材として、合成樹脂材により形成された直線状の棒状材(リブ)を用い、これをホットメルト等による接着手段により仕切シートの表面に接着していた。

しかし、前記熱交換基板の仕切シートと間隔部材とを接着するホットメルト接着剤から空調運転中に化学物質が揮発し、揮発した化学物質がせっかく換気した空気を汚染することがあるという問題があった。

特開平7―103681号公報(第2頁)

そこでこの発明は、換気した空気を従来よりも汚染することがない熱交換基板の製造方法を提供しようとするものである。

前記課題を解決するためこの発明では次のような技術的手段を講じている。

(1)この発明の熱交換基板の製造方法は、熱交換用の仕切シートに間隔部材を固着する熱交換基板の製造方法であって、熱交換する合成樹脂を離型シート面で製膜して仕切シートを形成する工程と、前記仕切シートに合成樹脂製の間隔部材を付設してこれら相互間を超音波溶着する工程と、前記仕切シートから離型シートを剥離する工程とを具備することを特徴とする。

(1)この発明の熱交換基板の製造方法は、熱交換用の仕切シートに間隔部材を固着する熱交換基板の製造方法であって、熱交換する合成樹脂を離型シート面で製膜して仕切シートを形成する工程と、前記仕切シートに合成樹脂製の間隔部材を付設してこれら相互間を超音波溶着する工程と、前記仕切シートから離型シートを剥離する工程とを具備することを特徴とする。

この熱交換基板の製造方法は、熱交換する合成樹脂を離型シート面で製膜して形成した仕切シートと合成樹脂製の間隔部材とを超音波溶着して固着させるようにしたので、ホットメルト接着剤などを使用することなく熱交換用の仕切シートに間隔部材を固着することができ、ホットメルト接着剤から化学物質が揮発するようなことはない。

(2)前記離型シート面は紙材にシリコンコートされたものであることとしてもよい。

このように構成すると、熱交換する合成樹脂を製膜して形成した仕切シートの表面を損傷させることなく離型シートを剥離させることができる。すなわち、離型シートとしてポリエチレンテレフタレート(PET)・フィルムにシリコンコートしたものや紙材にポリエチレンコートしたものなどを用いると、離型シート面と仕切シートとの部分的な溶着が生じて、仕切シートから離型シートを剥離させる際に仕切シートの表面を損傷させることがある。

このように構成すると、熱交換する合成樹脂を製膜して形成した仕切シートの表面を損傷させることなく離型シートを剥離させることができる。すなわち、離型シートとしてポリエチレンテレフタレート(PET)・フィルムにシリコンコートしたものや紙材にポリエチレンコートしたものなどを用いると、離型シート面と仕切シートとの部分的な溶着が生じて、仕切シートから離型シートを剥離させる際に仕切シートの表面を損傷させることがある。

なお前記紙材として、上質紙、グラシン紙、模造紙、クラフト紙などを用いることができる。また前記シリコンとして、例えばポリジメチルシロキサンを用いることができる。

(3) 前記熱交換する合成樹脂は、下記一般式〔化1〕に示す構造を有するものであることとしてもよい。

(4) 前記熱交換する合成樹脂を離型シート面で製膜して仕切シートを形成する工程は、熱交換する合成樹脂を離型シート面に塗布する工程と、前記塗布面に不織布を配設する工程と、前記不織布面に再び合成樹脂を塗布する工程とを有することとしてもよい。

このように構成すると、離型シート面において不織布に熱交換する合成樹脂を含浸させて製膜し、作業性よく仕切シートを形成することができる。

この発明は上述のような構成であり、次の効果を有する。

ホットメルト接着剤から化学物質が揮発するようなことはないので、換気した空気を従来よりも汚染することがない熱交換基板の製造方法を提供することができる。

以下、この発明の実施の形態を図面を参照して説明する。

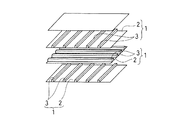

図1の分解斜視図(コア構造の外枠等は図示省略)に示すように、熱回収しつつ室内換気を行なう空調装置(室内と室外との間の吸気と排気)の全熱交換器として、単位部材としての熱交換基板1を複数枚積層することにより、各基板間の流通路に熱交換すべき2つの流体を一層ずつ交互に通すように構成した交差流型のものを形成した。

前記全熱交換器を構成する単位部材である熱交換基板の製造方法は、熱交換用の仕切シート2の片面に、平行な流通路を形成する間隔部材3(スペーサー)を所定の間隔で列状に固着するものであるが、詳細には次の通りである。

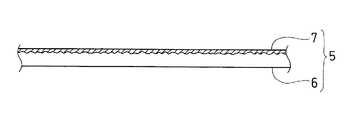

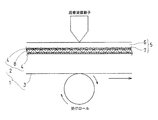

先ず、熱交換する合成樹脂4を離型シート5(図2及び図3に示すように紙材6に有機シリコン7を塗布し架橋したもの)面に塗布する工程と、前記塗布面に不織布8を配設する工程と、前記不織布8面に再び合成樹脂4を塗布する工程とにより、熱交換する合成樹脂4を離型シート5面で製膜(キャスティング)して伝熱性と吸湿性を有する仕切シート2を形成する工程である。前記不織布8として、ポリエチレン・ポリプロピレン混合繊維のものを用いた。

前記紙材6として、上質紙、グラシン紙、模造紙、クラフト紙などを用いることができる。前記有機シリコン7としてシリコンオイル的な一般的なもの(必要に応じて架橋されているもの)、例えばポリジメチルシロキサンを用いることができる。この離型シート5は、有機シリコン7が紙材6に強固に含浸されており、その表面は活性が低く粘着性が非常に低いものとなっている。

また前記熱交換する合成樹脂4は、下記一般式〔化1〕に示す三元共重合体の構造を有するものとした。

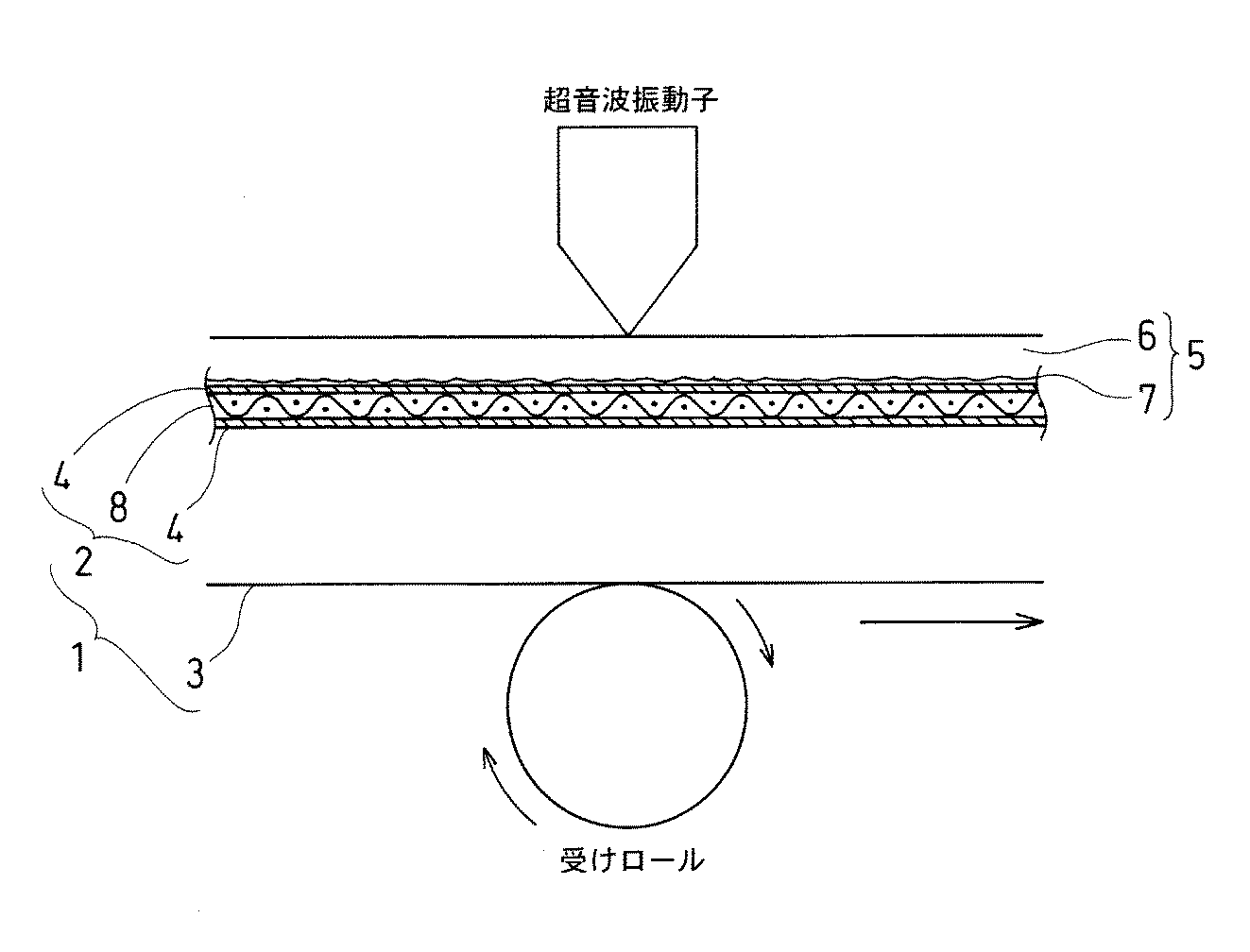

そして、前記熱交換する合成樹脂4を離型シート5面で製膜して仕切シート2(不織布8と親水性スルフォン化ポリマーによる水分透過膜)を形成する工程の後に、図2に示すように前記仕切シート2に合成樹脂製の間隔部材3を付設してこれら相互間を超音波ウエルダーで超音波溶着する工程と、前記仕切シート2から離型シート5を剥離する工程とを具備するものとしている。

前記各熱交換基板1の仕切シート2に付設する間隔部材3として、合成樹脂材により形成された直線状の棒状材(リブ)を用いた。この間隔部材3は、ポリ塩化ビニルの押出成型により形成した。

また図3に示すように前記超音波溶着は、離型シート5の紙材6側の面に超音波振動子を当てて受けロールを回転させることにより、長尺の仕切シート2(熱交換する合成樹脂4)と間隔部材3とを送り出しながら連続的に行った(材料送り速度2m/min、超音波振動子の押さえつけ圧力300kPa)。

次に、この実施形態の熱交換基板の製造方法の使用状態を説明する。

この熱交換基板の製造方法は、熱交換する合成樹脂4を離型シート5面で製膜して形成した仕切シート2と合成樹脂製の間隔部材3とを超音波溶着して固着させるようにしたので、ホットメルト接着剤などを使用することなく熱交換用の仕切シート2に間隔部材3を固着することができ、ホットメルト接着剤から化学物質が揮発するようなことはなく、換気した空気を従来よりも汚染することがない熱交換基板の製造方法を提供することができる。

また、離型シート5面は紙材6にシリコンコート7されたものとしたので、熱交換する合成樹脂4を製膜して形成した仕切シート2の表面を損傷させることなく離型シート5を剥離させることができるという利点がある。すなわち、離型シートとしてポリエチレンテレフタレート(PET)・フィルムにシリコンコートしたものや紙材にポリエチレンコートしたものなどを用いると、離型シート面と仕切シートとの部分的な溶着が生じて、仕切シートから離型シートを剥離させる際に仕切シートの表面を損傷させることがある。

更に、前記熱交換する合成樹脂4を離型シート5面で製膜して仕切シート2を形成する工程は、熱交換する合成樹脂4を離型シート5面に塗布する工程と、前記塗布面に不織布8を配設する工程と、前記不織布8面に再び合成樹脂を塗布する工程とを有することとしており、離型シート5面において不織布8に熱交換する合成樹脂4を含浸させて製膜し、作業性よく仕切シート2を形成することができるという利点がある。

次のようにして実施例1,2、比較例1,2の熱交換基板を製造した。またリーク性試験として、製造した熱交換基板120mm×200mmのエリアの片面から窒素ガスにより500Paの圧力をかけ、反対面へ抜ける窒素の流量を測定した。

(実施例1)

離型シート5として紙材6(グラシン紙)の両面に有機シリコン7(ポリジメチルシロキサン)を含浸して架橋したものを用い、前記離型シート5面で製膜した仕切シート2に合成樹脂製の間隔部材3を付設して超音波ウエルダーで超音波溶着し、前記仕切シート2から離型シート5を剥離することによって熱交換基板を製造した。仕切シート2からの離型シート5の剥離性は良好であった。また、リーク性試験の流量も80ml/min以下であり満足できる数値であった。

離型シート5として紙材6(グラシン紙)の両面に有機シリコン7(ポリジメチルシロキサン)を含浸して架橋したものを用い、前記離型シート5面で製膜した仕切シート2に合成樹脂製の間隔部材3を付設して超音波ウエルダーで超音波溶着し、前記仕切シート2から離型シート5を剥離することによって熱交換基板を製造した。仕切シート2からの離型シート5の剥離性は良好であった。また、リーク性試験の流量も80ml/min以下であり満足できる数値であった。

(実施例2)

離型シート5として紙材6(上質紙)の両面にクレーコートしさらにその両面に有機シリコン7(ポリジメチルシロキサン)を含浸して架橋したものを用い、前記離型シート5面で製膜した仕切シート2に合成樹脂製の間隔部材3を付設して超音波ウエルダーで超音波溶着し、前記仕切シート2から離型シート5を剥離することによって熱交換基板を製造した。仕切シート2からの離型シート5の剥離性は良好であった。また、リーク性試験の流量も80ml/min以下であり満足できる数値であった。

離型シート5として紙材6(上質紙)の両面にクレーコートしさらにその両面に有機シリコン7(ポリジメチルシロキサン)を含浸して架橋したものを用い、前記離型シート5面で製膜した仕切シート2に合成樹脂製の間隔部材3を付設して超音波ウエルダーで超音波溶着し、前記仕切シート2から離型シート5を剥離することによって熱交換基板を製造した。仕切シート2からの離型シート5の剥離性は良好であった。また、リーク性試験の流量も80ml/min以下であり満足できる数値であった。

(比較例1)

離型シート5として紙材6(上質紙)の片面にポリエチレンコートしてシリコンコートしたものを用い、前記離型シート5面で製膜した仕切シート2に合成樹脂製の間隔部材3を付設して超音波ウエルダーで超音波溶着し、前記仕切シート2から離型シート5を剥離することによって熱交換基板を製造した。しかし、離型シート5と仕切シート2とが融着してしまい、熱交換基板はうまく製造できなかった。

離型シート5として紙材6(上質紙)の片面にポリエチレンコートしてシリコンコートしたものを用い、前記離型シート5面で製膜した仕切シート2に合成樹脂製の間隔部材3を付設して超音波ウエルダーで超音波溶着し、前記仕切シート2から離型シート5を剥離することによって熱交換基板を製造した。しかし、離型シート5と仕切シート2とが融着してしまい、熱交換基板はうまく製造できなかった。

(比較例2)

離型シート5としてポリエチレンテレフタレート(PET)・フィルムの片面にシリコンコートしたものを用い、前記離型シート5面で製膜した仕切シート2に合成樹脂製の間隔部材3を付設して超音波ウエルダーで超音波溶着し、前記仕切シート2から離型シート5を剥離することによって熱交換基板を製造した。しかし、離型シート5と仕切シート2とが融着してしまい、熱交換基板はうまく製造できなかった。

離型シート5としてポリエチレンテレフタレート(PET)・フィルムの片面にシリコンコートしたものを用い、前記離型シート5面で製膜した仕切シート2に合成樹脂製の間隔部材3を付設して超音波ウエルダーで超音波溶着し、前記仕切シート2から離型シート5を剥離することによって熱交換基板を製造した。しかし、離型シート5と仕切シート2とが融着してしまい、熱交換基板はうまく製造できなかった。

この熱交換基板はホットメルト接着剤から化学物質が揮発するようなことはないので換気した空気を従来よりも汚染することがなく、クリーンな全熱交換器を製造する用途に好適に適用することができる。

2 仕切シート

3 間隔部材

4 熱交換する合成樹脂

5 離型シート

6 紙材

7 シリコンコート

8 不織布

3 間隔部材

4 熱交換する合成樹脂

5 離型シート

6 紙材

7 シリコンコート

8 不織布

Claims (3)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004103103A JP2005291527A (ja) | 2004-03-31 | 2004-03-31 | 熱交換基板の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004103103A JP2005291527A (ja) | 2004-03-31 | 2004-03-31 | 熱交換基板の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005291527A true JP2005291527A (ja) | 2005-10-20 |

Family

ID=35324655

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004103103A Pending JP2005291527A (ja) | 2004-03-31 | 2004-03-31 | 熱交換基板の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005291527A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103363824A (zh) * | 2012-03-29 | 2013-10-23 | 林德股份公司 | 具有通过板材条带连接的多个模块的板式热交换器 |

| WO2020174721A1 (ja) * | 2019-02-27 | 2020-09-03 | パナソニックIpマネジメント株式会社 | 熱交換素子及びそれを用いた熱交換形換気装置 |

-

2004

- 2004-03-31 JP JP2004103103A patent/JP2005291527A/ja active Pending

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103363824A (zh) * | 2012-03-29 | 2013-10-23 | 林德股份公司 | 具有通过板材条带连接的多个模块的板式热交换器 |

| CN103363824B (zh) * | 2012-03-29 | 2016-11-23 | 林德股份公司 | 具有通过板材条带连接的多个模块的板式热交换器 |

| WO2020174721A1 (ja) * | 2019-02-27 | 2020-09-03 | パナソニックIpマネジメント株式会社 | 熱交換素子及びそれを用いた熱交換形換気装置 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5506441B2 (ja) | 全熱交換素子および全熱交換器 | |

| JP2639303B2 (ja) | 全熱交換器 | |

| TWI698274B (zh) | 螺旋形酸性氣體分離膜元件、酸性氣體分離膜模組,以及酸性氣體分離裝置 | |

| EP2146171B1 (en) | Heat exchanger element and heat exchanger | |

| CN101669006B (zh) | 全热交换元件的制造方法及全热交换元件 | |

| WO2007119843A1 (ja) | 熱交換器 | |

| CN104245101B (zh) | 分离膜元件和分离膜组件 | |

| US20200033076A1 (en) | Heat / enthalpy exchanger element and method for the production | |

| JPH1054691A (ja) | 熱交換器の間隔板及び熱交換器用部材及び熱交換器並びにその製造方法 | |

| US20100178157A1 (en) | Heat exchange element, manufacturing method thereof, and heat exchange ventilator | |

| JP2019504287A (ja) | エンタルピー交換器 | |

| KR20120012990A (ko) | 엔탈피 교환 및 다른 적용들을 위한 코팅 막 | |

| JPWO2011033624A1 (ja) | 全熱交換素子 | |

| KR20120051756A (ko) | 전열교환 소자 및 그 제조 방법 | |

| TWI738988B (zh) | 氣體分離膜元件、氣體分離膜模組及氣體分離裝置 | |

| JP2016527469A (ja) | エンタルピー交換器素子及び製造方法 | |

| JP2018176040A (ja) | スパイラル型ガス分離膜エレメント、ガス分離膜モジュール、及びガス分離装置 | |

| WO2019009000A1 (ja) | ガス分離膜エレメント、ガス分離膜モジュール、及びガス分離装置 | |

| JP2738284B2 (ja) | 熱交換器及びその間隔板並びに熱交換器の仕切板の製造方法 | |

| JP2008089199A (ja) | 全熱交換器 | |

| JP2005291527A (ja) | 熱交換基板の製造方法 | |

| JP2002310589A (ja) | 熱交換素子 | |

| JP2018004134A (ja) | 全熱交換素子及び全熱交換形換気装置 | |

| JP2006097958A (ja) | 熱交換器 | |

| JP2022065306A (ja) | 分離膜エレメントの製造方法及び分離膜エレメント |