JP2005291323A - 樹脂歯車 - Google Patents

樹脂歯車 Download PDFInfo

- Publication number

- JP2005291323A JP2005291323A JP2004105949A JP2004105949A JP2005291323A JP 2005291323 A JP2005291323 A JP 2005291323A JP 2004105949 A JP2004105949 A JP 2004105949A JP 2004105949 A JP2004105949 A JP 2004105949A JP 2005291323 A JP2005291323 A JP 2005291323A

- Authority

- JP

- Japan

- Prior art keywords

- gear

- resin

- shaft member

- fitting

- gear portion

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Landscapes

- Injection Moulding Of Plastics Or The Like (AREA)

- Gears, Cams (AREA)

Abstract

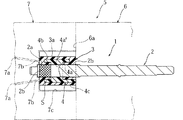

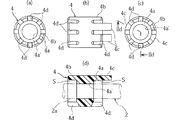

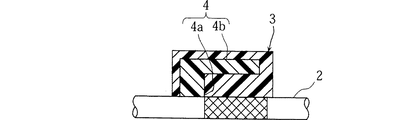

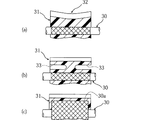

【解決手段】金属製軸部材2を囲むように樹脂製歯車部3を射出成形してなる樹脂歯車1において、上記歯車部3内に、樹脂製インサート部材4を埋設し、該インサート部材4を、上記軸部材2の外周面の少なくとも一部に嵌合する嵌合部4aと、該嵌合部4aの外周面に同軸をなすよう一体形成され、上記歯車部3の歯元面3aの幅方向に嵌合部4aより長い円筒状の幅広部4bとを有するものとし、上記軸部材2の上記歯車部3が形成される部分に凹凸部2bを形成する。

【選択図】 図1

Description

2 軸部材

2b 凹凸部

3 歯車部

3a 歯元面

4 インサート部材

4a 嵌合部

4b 幅広部

4d 内外連通スリット

Claims (2)

- 金属製軸部材を囲むように樹脂製歯車部を射出成形してなる樹脂歯車において、上記歯車部内に、樹脂製インサート部材を埋設し、該インサート部材を、上記軸部材の外周面の少なくとも一部に嵌合する嵌合部と、該嵌合部の外周面に一体形成され、上記歯車部の歯面の幅方向長さが上記嵌合部より長い幅広部とを有するものとし、上記軸部材の上記歯車部が当接する部分に凹凸部を形成したことを特徴とする樹脂歯車。

- 請求項1において、上記インサート部材の幅広部には、軸方向に延び、該幅広部と上記軸部材との隙間と幅広部の外周側とを連通させる複数の内外連通スリットが形成されていることを特徴とする樹脂歯車。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004105949A JP4442868B2 (ja) | 2004-03-31 | 2004-03-31 | 樹脂歯車 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004105949A JP4442868B2 (ja) | 2004-03-31 | 2004-03-31 | 樹脂歯車 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005291323A true JP2005291323A (ja) | 2005-10-20 |

| JP4442868B2 JP4442868B2 (ja) | 2010-03-31 |

Family

ID=35324486

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004105949A Expired - Lifetime JP4442868B2 (ja) | 2004-03-31 | 2004-03-31 | 樹脂歯車 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4442868B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2021042839A (ja) * | 2019-09-13 | 2021-03-18 | 日本精工株式会社 | ウォームホイールユニット及びその製造方法、ウォーム減速機 |

-

2004

- 2004-03-31 JP JP2004105949A patent/JP4442868B2/ja not_active Expired - Lifetime

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2021042839A (ja) * | 2019-09-13 | 2021-03-18 | 日本精工株式会社 | ウォームホイールユニット及びその製造方法、ウォーム減速機 |

| JP7283319B2 (ja) | 2019-09-13 | 2023-05-30 | 日本精工株式会社 | ウォームホイールユニット及びその製造方法、ウォーム減速機 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP4442868B2 (ja) | 2010-03-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8795569B2 (en) | Method for manufacturing a gearwheel | |

| US9961434B2 (en) | In-ear headphones having a flexible nozzle and related methods | |

| JPH01289716A (ja) | モールディング及びその製造方法 | |

| USRE45516E1 (en) | Injection-molded resin face gear | |

| JP2005265122A (ja) | 樹脂トルクロッド | |

| JP6147444B2 (ja) | 内視鏡用コネクタ | |

| JP4442868B2 (ja) | 樹脂歯車 | |

| JP4314523B2 (ja) | 合成樹脂製ギヤの製造方法 | |

| JP3889109B2 (ja) | 車輌用灯具 | |

| JP5890690B2 (ja) | ステアリングシャフト | |

| JP4038188B2 (ja) | ダイビングマスク | |

| JP4618808B2 (ja) | 樹脂製フェースギヤ及びこの樹脂製フェースギヤの射出成形用金型 | |

| JP3151190B2 (ja) | 光コネクター用フェルールの製造法 | |

| JP4812615B2 (ja) | ボールジョイント及びボールジョイントの製造方法 | |

| JP2001336611A (ja) | モールドギヤ | |

| JP6611643B2 (ja) | 中空管の作製方法 | |

| JP2005009214A (ja) | グラウト継手のシールキャップ | |

| JP5316877B2 (ja) | 中継コネクタ | |

| JP3621009B2 (ja) | 合成樹脂製の成形歯車 | |

| JP2007093012A (ja) | モールドギヤ | |

| JP5477065B2 (ja) | 計器用筐体、及び計器装置 | |

| JP3956123B2 (ja) | コネクターシール | |

| JP7680180B2 (ja) | 波動歯車装置および外歯歯車 | |

| JP5054968B2 (ja) | ヘッドレスト用のクッションパッドの成形型及びヘッドレスト用のクッションパッドの成形方法 | |

| JP2010030101A (ja) | 中空成形品とその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20061208 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090521 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090526 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090709 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100105 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100108 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4442868 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130122 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130122 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313117 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |