JP2005290517A - 表面処理に適した冷間金型用鋼および冷間金型 - Google Patents

表面処理に適した冷間金型用鋼および冷間金型 Download PDFInfo

- Publication number

- JP2005290517A JP2005290517A JP2004110425A JP2004110425A JP2005290517A JP 2005290517 A JP2005290517 A JP 2005290517A JP 2004110425 A JP2004110425 A JP 2004110425A JP 2004110425 A JP2004110425 A JP 2004110425A JP 2005290517 A JP2005290517 A JP 2005290517A

- Authority

- JP

- Japan

- Prior art keywords

- diamond

- cold

- carbon film

- steel

- mold

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Mounting, Exchange, And Manufacturing Of Dies (AREA)

- Forging (AREA)

Abstract

【解決手段】 質量%で、C:0.7%超〜1.1%、Si:0.5〜1.5%、Mn:0.1〜1.0%、Cr:5.5〜8.5%、S:0.060%未満、MoおよびWのうちの1種または2種を、Mo+1/2W:1.5〜4.0%、VおよびNbのうちの1種または2種を、V+1/2Nb:0.4〜1.0%含有し、残部Feおよび不可避的不純物からなり、ミクロ組織中のM7 C3 系炭化物を大きさ:5〜20μm、面積率:5〜15%であり、焼入、焼戻によって硬度を60〜65HRCとしたことを特徴とする表面処理に適した冷間金型用鋼および冷間金型。

【選択図】 図1

Description

(1)質量%で、C:0.7%超〜1.1%、Si:0.5〜1.5%、Mn:0.1〜1.0%、Cr:5.5〜8.5%、S:0.060%未満、MoおよびWのうちの1種または2種を、Mo+1/2W:1.5〜4.0%、VおよびNbのうちの1種または2種を、V+1/2Nb:0.4〜1.0%含有し、残部Feおよび不可避的不純物からなり、ミクロ組織中のM7 C3 系炭化物を大きさ:5〜20μm、面積率:5〜15%であり、焼入、焼戻によって硬度を60〜65HRCとしたことを特徴とする表面処理に適した冷間金型用鋼。

(3)前記(2)に記載の冷間金型用鋼により作製した工具または金型がプレス金型または冷間鍛造用パンチであることを特徴とする冷間金型である。

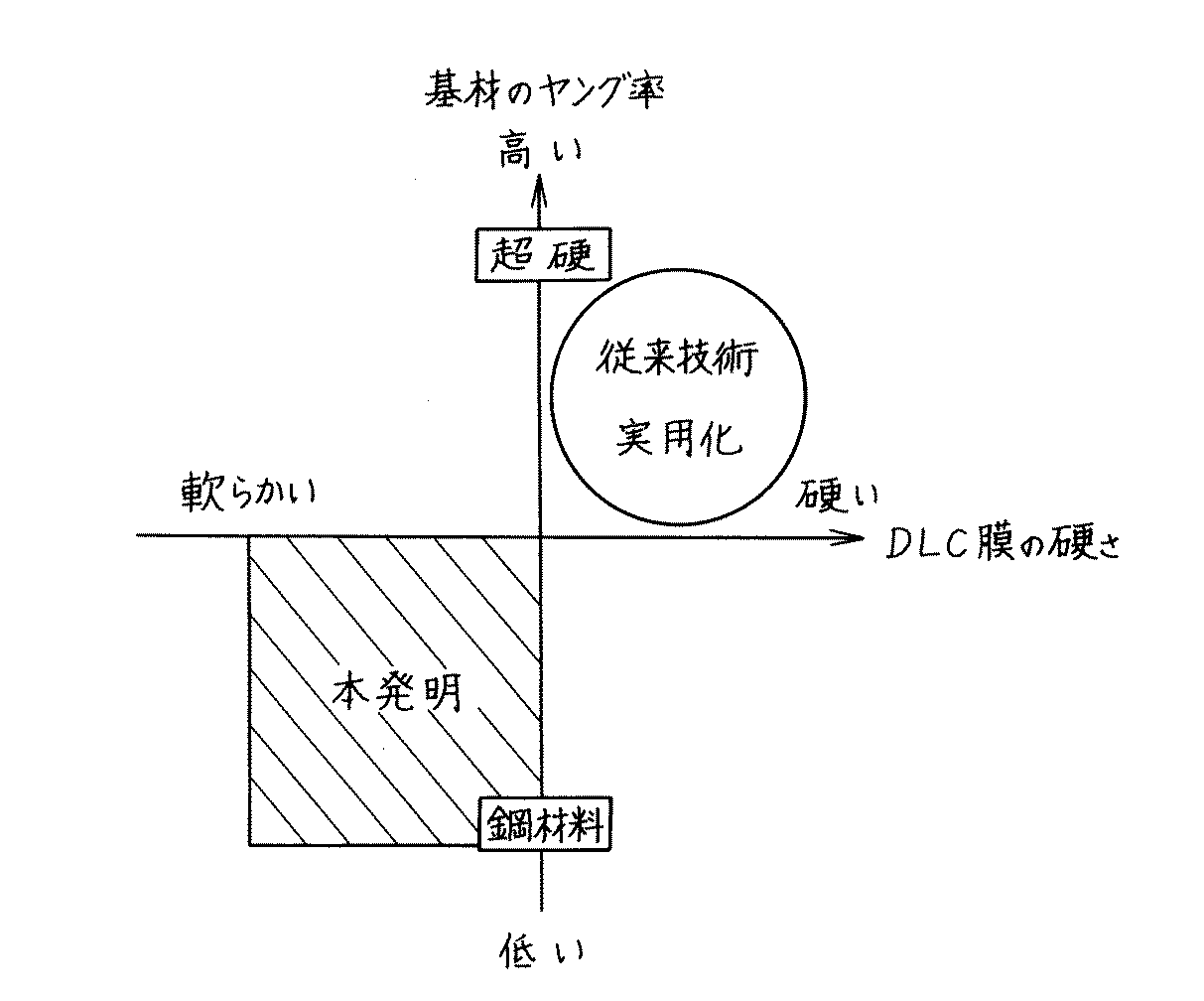

冷間塑性加工中の高面圧環境下において、ダイヤモンドライクカーボン膜直下で粗大炭化物やその凝集部が存在すると、その部分で応力が集中し、ダイヤモンドライクカーボン膜にクラックが生じ、早期剥離の原因となる。そこで、一次炭化物を大きさや面積率を最適化することで、高面圧をなるべく均一に分散させ、マトリックスの局所的な塑性変形を緩和することで、ダイヤモンドライクカーボン膜のクラック発生を抑制する。さらに、超硬に比べて硬度やヤング率の低い工具鋼を基材とした場合に、高面圧環境下では弾性および塑性変形は避けられないものであり、むしろダイヤモンドライクカーボン膜の追従できうる範囲の基材強度を確保することで、ダイヤモンドライクカーボン膜と基材との密着性を改善でき、そのためには基材の剛性に応じてダイヤモンドライクカーボン膜の選択が重要であり、低硬度で、薄めの膜が適していることを見出した。

C:0.7%超〜1.1%

Cは、十分な焼入性を確保するための元素であり、析出硬化で高硬度を得るために、0.7%超必要であるが、1.1%を超えると焼入時の残留オーステナイト量が増加し、硬度が低下する。

Si:0.5〜1.5%

Siは、製鋼での脱酸効果、焼入性確保、およびダイヤモンドライクカーボン膜の密着性向上のために、0.5%以上必要である。しかし、焼戻し時の二次硬化促進のために、1.5%までとした。

Mnは、焼入性のために添加する。しかし、0.1%未満ではその効果が不十分である。また、1.0%を超える添加は加工性を低下させることから、その範囲を0.1〜1.0%とした。

Cr:5.5〜8.5%

Crは、焼入性のために添加する。しかし、5.5%未満ではその効果が不十分である。また、過剰に添加すると一次炭化物の粗大化、凝集部が形成されやすくなるためダイヤモンドライクカーボン膜の密着性を劣化させる。従って、上限を8.5%とした。

Mo、Wは、焼入性、二次硬化に寄与する析出炭化物を得るために1.5%以上必要であるが、4.0%を超える過剰添加ではダイヤモンドライクカーボン膜の密着性を劣化させる。従って、上限を4.0%とした。

V+1/2Nb:0.4〜1.0%

V、Nbは、焼戻時に微細かつ硬質な析出炭化物を得るために、0.4%以上必要であるが、1.0%を超える過剰添加するとダイヤモンドライクカーボン膜の密着性を低下させる。従って、上限を1.0%とした。

Sは、金型の切削性を改善するために添加する。しかし、過剰添加では熱間加工性の悪化や機械的特性を劣化させるため、0.060%未満とした。

また、高面圧をなるべく均一に分散させ、マトリックスの局所的な塑性変形を緩和することで、ダイヤモンドライクカーボン膜のクラック発生を抑制できる。そのため光学顕微鏡において観察できる1μm以上のM7 C3 系炭化物の総個数のうち、90%に当たる炭化物の大きさを5〜20μm、面積率を5〜15%とする。そして、高面圧環境下では基材に工具鋼は弾性もしくは塑性変形を余儀なくされるが、ダイヤモンドライクカーボン膜で追従できうる基材強度を得るためには、基材を焼入焼戻によって60〜65HRCを確保する必要がある。さらに、超硬に比べヤング率の低い工具鋼を基材として密着性向上を図るためには、ダイヤモンドライクカーボン膜自体の剛性も低くする必要がある。すなわち、ダイヤモンドライクカーボン膜は1000〜3000HV、膜厚を0.5〜5μmとした。

表1に示す鋼種A〜Fを、それぞれ1t真空溶解炉にて出鋼し、鍛造、圧延によってφ30の丸棒を製造した。これらを熱処理して、表2に示す硬さを得た後、ミクロ組織観察による炭化物サイズと面積率の測定を行い、様々な硬さのダイヤモンドライクカーボン膜をコーティングした。これらのダイヤモンドライクカーボン膜の形成にはPVD法(物理蒸着法)を用いた。この方法では、60Pa以下にまで減圧したチャンバー内でメタン、アセチレン、ベンゼンを導入して、アノード電圧100〜500V、カソード電圧10〜100mAで基板温度150〜300℃で成膜した。

Claims (3)

- 質量%で、

C:0.7%超〜1.1%、

Si:0.5〜1.5%、

Mn:0.1〜1.0%、

Cr:5.5〜8.5%、

S:0.060%未満、

MoおよびWのうちの1種または2種を、Mo+1/2W:1.5〜4.0%、VおよびNbのうちの1種または2種を、V+1/2Nb:0.4〜1.0%含有し、残部Feおよび不可避的不純物からなり、ミクロ組織中のM7 C3 系炭化物を大きさ:5〜20μm、面積率:5〜15%であり、焼入、焼戻によって硬度を60〜65HRCとしたことを特徴とする表面処理に適した冷間金型用鋼。 - 請求項1に記載の冷間金型用鋼により作製した工具、または金型の表面に膜厚:0.5〜5μm、硬度:1000〜3000HVのダイヤモンドライクカーボン膜を形成させた耐摩耗性、耐焼付き性に優れたことを特徴とする冷間金型。

- 請求項2に記載の冷間金型用鋼により作製した工具、またはプレス金型または冷間鍛造用パンチであることを特徴とする冷間金型。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004110425A JP2005290517A (ja) | 2004-04-02 | 2004-04-02 | 表面処理に適した冷間金型用鋼および冷間金型 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004110425A JP2005290517A (ja) | 2004-04-02 | 2004-04-02 | 表面処理に適した冷間金型用鋼および冷間金型 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005290517A true JP2005290517A (ja) | 2005-10-20 |

Family

ID=35323780

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004110425A Pending JP2005290517A (ja) | 2004-04-02 | 2004-04-02 | 表面処理に適した冷間金型用鋼および冷間金型 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005290517A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8409712B2 (en) | 2008-01-21 | 2013-04-02 | Hitachi Metals Ltd. | Alloy to be surface-coated and sliding members |

| JP5854332B2 (ja) * | 2010-09-27 | 2016-02-09 | 日立金属株式会社 | 表面pvd処理用高硬度プリハードン冷間工具鋼およびその製造方法、ならびにその表面pvd処理方法 |

| KR20190059405A (ko) * | 2017-11-23 | 2019-05-31 | 김장현 | 파인블랭킹 금형, 이를 이용하여 풀리에 바나나슬롯을 가공하는 방법 및 이를 이용하여 바나나슬롯이 가공된 풀리 |

-

2004

- 2004-04-02 JP JP2004110425A patent/JP2005290517A/ja active Pending

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8409712B2 (en) | 2008-01-21 | 2013-04-02 | Hitachi Metals Ltd. | Alloy to be surface-coated and sliding members |

| EP2246452A4 (en) * | 2008-01-21 | 2014-07-23 | Hitachi Metals Ltd | ALLOY FOR SURFACE COATING AND SLIDING ELEMENTS |

| JP5854332B2 (ja) * | 2010-09-27 | 2016-02-09 | 日立金属株式会社 | 表面pvd処理用高硬度プリハードン冷間工具鋼およびその製造方法、ならびにその表面pvd処理方法 |

| KR20190059405A (ko) * | 2017-11-23 | 2019-05-31 | 김장현 | 파인블랭킹 금형, 이를 이용하여 풀리에 바나나슬롯을 가공하는 방법 및 이를 이용하여 바나나슬롯이 가공된 풀리 |

| KR101997848B1 (ko) * | 2017-11-23 | 2019-07-08 | 김장현 | 파인블랭킹 금형, 이를 이용하여 풀리에 바나나슬롯을 가공하는 방법 및 이를 이용하여 바나나슬롯이 가공된 풀리 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5143531B2 (ja) | 冷間金型用鋼および金型 | |

| JP5843173B2 (ja) | 冷間加工用金型の製造方法 | |

| JP5093010B2 (ja) | 熱間加工用金型 | |

| JP2011510175A (ja) | 高合金冷間ダイス鋼 | |

| EP3006601B1 (en) | Method for manufacturing mold for cold working use | |

| JP4737606B2 (ja) | 変寸抑制特性および耐カジリ性に優れた冷間ダイス鋼 | |

| JP5748983B2 (ja) | 耐焼付き性に優れたアルミ製缶用工具およびその製造方法 | |

| JP2008056983A (ja) | 析出硬化型ステンレス鋼金型 | |

| JP5351528B2 (ja) | 冷間金型用鋼および金型 | |

| JP2001294974A (ja) | 被削性に優れ熱処理変寸が小さい工具鋼およびその製造方法 | |

| WO2022219853A1 (ja) | オイルリング用線 | |

| JP5316425B2 (ja) | 表面被覆処理用合金及び摺動部材 | |

| JP2005290517A (ja) | 表面処理に適した冷間金型用鋼および冷間金型 | |

| CN115279932A (zh) | 热加工用模具用钢、热加工用模具及其制造方法 | |

| JP4844874B2 (ja) | プレス成形品の製造方法 | |

| JPH0688166A (ja) | 耐ヒートクラック性にすぐれる熱間加工用金型 | |

| JP2005187900A (ja) | 表面処理性に優れた冷間工具鋼、金型用部品、および金型 | |

| JPH06172943A (ja) | 耐摩耗性にすぐれる熱間加工用金型 | |

| WO2019225464A1 (ja) | 鍛造品の製造方法 | |

| JP7264117B2 (ja) | 鋼部品およびその製造方法 | |

| JP3196901B2 (ja) | アルミ押出しダイス用鋼 | |

| JP3970678B2 (ja) | 表面処理工具 | |

| JPH06145884A (ja) | 耐塑性流動性に優れる熱間加工用金型 | |

| TWI448564B (zh) | 高耐磨工具鋼之製造方法 | |

| JP3191008B2 (ja) | 熱間工具鋼 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Effective date: 20070109 Free format text: JAPANESE INTERMEDIATE CODE: A621 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20081224 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090113 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090226 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20090526 |