JP2005290515A - メタル歩留りの高い転炉吹錬法 - Google Patents

メタル歩留りの高い転炉吹錬法 Download PDFInfo

- Publication number

- JP2005290515A JP2005290515A JP2004110022A JP2004110022A JP2005290515A JP 2005290515 A JP2005290515 A JP 2005290515A JP 2004110022 A JP2004110022 A JP 2004110022A JP 2004110022 A JP2004110022 A JP 2004110022A JP 2005290515 A JP2005290515 A JP 2005290515A

- Authority

- JP

- Japan

- Prior art keywords

- blowing

- amount

- water

- converter

- oxygen

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Carbon Steel Or Casting Steel Manufacturing (AREA)

Abstract

【課題】転炉において発生するダストを、脱炭酸素効率の低下を招くことなく効率的に低減する技術を提供する。

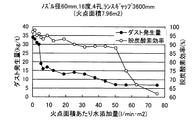

【解決手段】転炉の上吹きランスの酸素に水を混合して通常高温である火点を冷却して、メタル分の蒸気圧を低下させてダスト発生を抑制する。ダスト発生の抑制のためには火点面積1m2あたり4(l/min)以上の水を添加することで効果的なダスト抑制効果を得ることができると共に、添加量を火点面積1m2あたり50(l/min)以下とすることで、脱炭酸素効率の悪化を抑制する。実施するにあたり、吹錬中のスラグ量はメタル1tあたり最大でも50kg以下で操業する。

【選択図】図2

【解決手段】転炉の上吹きランスの酸素に水を混合して通常高温である火点を冷却して、メタル分の蒸気圧を低下させてダスト発生を抑制する。ダスト発生の抑制のためには火点面積1m2あたり4(l/min)以上の水を添加することで効果的なダスト抑制効果を得ることができると共に、添加量を火点面積1m2あたり50(l/min)以下とすることで、脱炭酸素効率の悪化を抑制する。実施するにあたり、吹錬中のスラグ量はメタル1tあたり最大でも50kg以下で操業する。

【選択図】図2

Description

本発明は、上底吹き転炉、上吹き転炉、上吹き酸素機能を持つAODなどの転炉型精錬容器で、酸素吹錬によって脱炭、脱燐、脱珪、昇温、スクラップ溶解、クロム合金添加、普通鋼やフェロクロムの溶融還元などの処理を行う工程におけるメタル歩留りの高い転炉吹錬法に関する。

転炉型精錬容器では、純酸素を上吹きして脱炭処理と共に昇温を行うことを目的としている。また、工程によっては吹錬によって、脱燐、脱珪処理も実施される。また、上吹き酸素を利用してスクラップ溶解やステンレス鋼用にフェロクロムの添加を実施したり、普通鋼やフェロクロムの溶融還元などにも工業的に適用が図られている。このような工程において転炉吹錬では、酸素ジェットが浴面に激しく衝突することから、炉内物質の燃焼反応によってメタルバルク温度より高温の火点が浴面に生成し、多量のメタル分がダストとして排ガスに移行して著しく歩留りを低下させるという問題点がある。

このような問題点を解決するために、特許文献1では吹錬用酸素に冷却材を混入させて吹き込む技術が開示されている。また、特許文献2では、上底吹き転炉の上吹き酸素に対して0.1〜1.0(l/Nm3−酸素)のH2Oを含んだ酸素ガスを上吹きする技術が開示されている。

これらの先行技術はいずれも浴面の火点を冷却してメタルの蒸気圧を低下させ、ダスト(ヒューム)の発生量を抑制しようとするものであるが、効果の優れた水添加方法の詳細については開示されていないばかりか、火点の冷却はFeOの生成にもつながることから脱炭酸素効率の低下にもつながり、これらを考慮した操業指針については公知技術が存在しなかったという問題点がある。

本発明は、酸素吹錬によって発生するダストを効率的に低減させると共に、脱炭酸素効率の低下を防止して酸化鉄としての鉄ロスも低位に抑制する技術を提供することを目的としている。

上記課題を解決するための本発明の特徴とするところは下記の通りである。

(1) 転炉型精錬容器にて上吹き酸素吹錬処理する工程において、上吹き酸素に水を混合し、このときの混合水量を、溶融メタル表面の火点面積1m2あたり4(l/min)以上50(l/min)以下とすることを特徴とするメタル歩留りの高い転炉吹錬法。

(2) (1)の方法において、吹錬中の最大スラグ量がメタル1tあたり50kg/t以下で操業することを特徴とするメタル歩留りの高い転炉吹錬法。

(1) 転炉型精錬容器にて上吹き酸素吹錬処理する工程において、上吹き酸素に水を混合し、このときの混合水量を、溶融メタル表面の火点面積1m2あたり4(l/min)以上50(l/min)以下とすることを特徴とするメタル歩留りの高い転炉吹錬法。

(2) (1)の方法において、吹錬中の最大スラグ量がメタル1tあたり50kg/t以下で操業することを特徴とするメタル歩留りの高い転炉吹錬法。

本発明によって、転炉で発生するダスト量を大幅に低減できるようになったと共に、脱炭酸素効率の低下領域を回避できる安定製造領域を提示することができ、その工業的効果は大きい。

本発明の実施形態を以下に説明する。転炉の酸素吹錬の間または、ある一定の期間に、上吹き酸素に水を混合して酸素と水の混合ジェットを形成させて、浴面に衝突させる。浴面に到達した酸素は、脱炭などの冶金効果に作用すると同時に高温の火点を形成する。この火点に対して混入された水が冷却作用を及ぼし、火点の温度を低下させ、メタル分の蒸気圧を低下させてダストの発生を抑制する。しかし一方で、酸素への添加水量が多すぎる場合には、ルシャトリエの法則に従って発熱反応が有利になり、精錬反応が抑制されて鉄分などが酸化されてメタル歩留りを低下させる悪影響を及ぼすことがある。

本発明では、火点面積あたりに添加する水の供給量を適正値に制御することでダスト発生を抑制しつつ、脱炭酸素効率を高位に高める操業方法を見出したものである。火点への水添加量は、火点面積1m2あたり4(l/min)以上で有効なダスト抑制効果が得られることが判明した一方で、火点面積1m2あたり50(l/min)を超える場合には、ダスト抑制効果はそれ以上顕著にならないばかりか、脱炭酸素効率が低下してスラグ中のFeOなどの増加によって逆に鉄歩留りの低下や送酸速度の延長、酸素原単位の悪化を招くことが分かった。

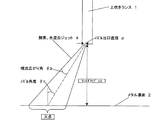

正確な火点面積の算出には、ジェットコア長さや二次燃焼による噴流膨張などを考慮する必要があるが、実用的には下記に示す簡易算定方法でも十分精錬効果の評価が可能である。図1には多孔ノズルの一本の噴流(酸素、水混合ジェット4)がランス1から浴面(メタル湯面2)に衝突している様子を簡易的に図示したものであるが、火点1つあたりの面積は噴流が片側12°(噴射角両側で24°)で広がるとして幾何学的に算出可能である。従って、ノズル角度θ1、ランスギャップLG(m)、噴流の広がり角(θ2:12°)、ノズル出口直径d(m)とすると火点の半径(R:m)は式(1)で示される

R=LG/cosθ1×tanθ2+(d/2) ・・・・・・・・式(1)

R=LG/cosθ1×tanθ2+(d/2) ・・・・・・・・式(1)

正確には火点の幾何学的形状は真円に近い楕円形状であるが、実用上は火点面積は真円の面積でみなしても差し支えは無く、火点の面積(A:m2)はランスの孔数n(−)、円周率π(−)とすると式(2)で示される。

A=n×π×R2・・・・・・・・・・・・・・・・・・・・・・・式(2)

A=n×π×R2・・・・・・・・・・・・・・・・・・・・・・・式(2)

式(1)、式(2)の例は、片側12°で広がった噴流が浴面上までラップしない場合を示しているが、ランス1の形状(ノズル角度、孔数、ノズル間隔、ノズル形状など)の影響によって火点が浴面でラップするときは、ラップ部分を重複カウントせずに実際の火点面積として評価する。

また、本発明によるダスト低減効果は、スラグカバー効果が小さい少量スラグ吹錬時に特に有効であり、発明者らのデータ解析の結果から、吹錬中の最大スラグ量がメタル1tあたり50kg以下で操業することで大きな効果を発揮することが分かった。下限値は0kgを含む。ここで言う最大スラグ量とは、吹錬中を通して最も転炉内のスラグ量が多くなった時のスラグ量であり、吹錬中に発生するシリカやFeO等の生成物、生石灰やマグネシア、鉄鉱石などの副材の投入などによる影響も考慮し、吹錬中に中間排滓を行ってスラグ量を低減させる場合などのスラグ量変化を考慮して、処理中の最もスラグの多い時点のスラグ量と定義する。

最大スラグ量の判定方法としては、通常、スラグが最も多くなる吹錬終了時のスラグ量を排滓後に秤量したり、採取スラグ中のSiやPの濃度と処理前後のSiやPの分析値のマスバランスから計算したり、添加した石灰量とスラグ分析値中の石灰濃度のマスバランスから計算するなどの方法が一般的であるが、操業途中で排滓実施などの特殊操業が行われる場合には、前記手法に加えて、サブランスによるスラグ厚み測定や、超音波を利用したスラグ厚み検知法を利用することもできる。

本発明の効果を検証するために、300t転炉を用いて脱炭吹錬実験を行った。初期溶銑は、C:0.42〜0.45質量%、Si:0.10〜0.14質量%、Mn:0.1〜0.2質量%と不可避的な不純物からなり、初期温度は1229℃〜1281℃であった。この溶銑に対して70000Nm3/hの上吹き酸素で吹錬すると同時に、上吹きランスの直上に配管された水管より酸素に水を所定量混合させて吹錬を行った。吹止時の炭素濃度は全て0.2質量%以下であり、吹止温度は1641〜1674℃であった。底吹きは、4本の二重管羽口から内管には総量で5000Nm3/hの酸素と、外管には羽口冷却に見合ったCO2,LPGガスを導入して攪拌を行った。また、発生ダストの測定は排気系の集塵水を1分間隔で採取して集塵水中ダスト濃度と、集塵水全流量より全発生量を算定した。また、脱炭酸素効率は、脱珪分に消費された酸素を除いた送酸量と炭素濃度の変化分のマスバランスより算定した。

ランスギャップは3.60mで、ノズル角は16°で4孔ノズルを用いた。従って、火点面積は7.96m2となる。図2には、火点面積あたりの上吹きランスからの水添加量とダスト発生量の関係を示す。図2中、火点面積1m2あたり4(l/min)以上の水添加によって著しくダスト発生量が抑制されていることが確認され、また、火点面積1m2あたり50(l/min)超の水添加ではそれ以上のダスト低減効果は見られず、逆に、火点の過冷却の悪影響と考えられる脱炭酸素効率の著しい低下が見られた。

(比較例)

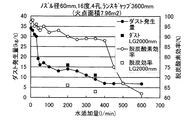

比較例として、ランスギャップのみ2.00mに変更して、他の条件は実施例と同様にして吹錬を行った。ランスギャップの変更によって火点面積は2.46m2となっている。吹錬時の添加水量は、200(l/min)と350(l/min)であり、実施例で行った実験値と共に図3中に四角印で実績を示している(図2では横軸が火点面積あたりの水添加量であったものを、図3では水添加量で示している)。

比較例として、ランスギャップのみ2.00mに変更して、他の条件は実施例と同様にして吹錬を行った。ランスギャップの変更によって火点面積は2.46m2となっている。吹錬時の添加水量は、200(l/min)と350(l/min)であり、実施例で行った実験値と共に図3中に四角印で実績を示している(図2では横軸が火点面積あたりの水添加量であったものを、図3では水添加量で示している)。

200(l/min)の条件では、火点面積1m2あたり81.4(l/min)の水量となり、また、特許文献2で定義されている、上吹き酸素に対してのH2Oは0.17(l/Nm3)となっている。また、350(l/min)の条件では、火点面積1m2あたり142.4(l/min)の水量となっており、上吹き酸素に対してのH2Oは0.30(l/Nm3)となっている。従って、本比較例は本発明の範囲外であるが、特許文献2記載の範囲内の操業となっていることが分かる。

両者とも、本発明とほぼ同等レベルまでダスト発生量は低減しているが、脱炭酸素効率が著しく低下しており、鉄歩留りが大幅に悪化していることが分かる。これは、ランスギャップを低下させて火点面積を狭くしたために、単位火点面積あたりの供給水量が増加して火点が過冷却となって、脱炭酸素効率の低下を招いているものと考えられる。従って、特許文献2に開示されている技術のみでは、ダストの低減と脱炭酸素効率の高位安定の両立といった安定操業は実施不可能で、本発明によってのみこの両立が図られることが確認できた。

1 上吹きランス

2 浴面

3 火点

4 酸素、水混合ジェット

2 浴面

3 火点

4 酸素、水混合ジェット

Claims (2)

- 転炉型精錬容器にて上吹き酸素吹錬処理する工程において、上吹き酸素に水を混合し、このときの混合水量を、溶融メタル表面の火点面積1m2あたり4(l/min)以上50(l/min)以下とすることを特徴とするメタル歩留りの高い転炉吹錬法。

- 吹錬中の最大スラグ量がメタル1tあたり50kg/t以下で操業することを特徴とする請求項1記載のメタル歩留りの高い転炉吹錬法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004110022A JP2005290515A (ja) | 2004-04-02 | 2004-04-02 | メタル歩留りの高い転炉吹錬法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004110022A JP2005290515A (ja) | 2004-04-02 | 2004-04-02 | メタル歩留りの高い転炉吹錬法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005290515A true JP2005290515A (ja) | 2005-10-20 |

Family

ID=35323778

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004110022A Pending JP2005290515A (ja) | 2004-04-02 | 2004-04-02 | メタル歩留りの高い転炉吹錬法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005290515A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013049890A (ja) * | 2011-08-31 | 2013-03-14 | Jfe Steel Corp | 転炉吹錬方法 |

| US8771400B2 (en) | 2009-05-15 | 2014-07-08 | Istc Co., Ltd. | Method for manufacturing molten iron |

-

2004

- 2004-04-02 JP JP2004110022A patent/JP2005290515A/ja active Pending

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8771400B2 (en) | 2009-05-15 | 2014-07-08 | Istc Co., Ltd. | Method for manufacturing molten iron |

| JP2013049890A (ja) * | 2011-08-31 | 2013-03-14 | Jfe Steel Corp | 転炉吹錬方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101418125B1 (ko) | 합금철의 제조방법 | |

| AU2009236006B2 (en) | Refining ferroalloys | |

| CN108085577B (zh) | 一种提高吨钢废钢比的冶炼方法 | |

| US9580764B2 (en) | Top-blowing lance and method for refining molten iron using the same | |

| WO2011049240A1 (ja) | 精錬用上吹きランス及びそれを用いた溶銑の精錬方法 | |

| JP4735169B2 (ja) | 溶銑の脱燐処理方法 | |

| CN103290164B (zh) | 转炉炼钢非真空脱氧方法 | |

| CN113981167A (zh) | 一种基于铁水分级制度的多模式冶炼方法 | |

| EP3967670B1 (en) | Method for modifying steelmaking slag | |

| US3323907A (en) | Production of chromium steels | |

| CN105506213A (zh) | 降低半钢冶炼终点钢水氧活度的方法 | |

| CN106319333B (zh) | 一种高强度钢钒氮微合金化的冶炼方法 | |

| JP2005290515A (ja) | メタル歩留りの高い転炉吹錬法 | |

| JP4715384B2 (ja) | 溶銑の脱燐処理方法及び脱燐処理用上吹きランス | |

| JPS60106912A (ja) | 低炭素含有鋼の製造方法 | |

| JPS58130216A (ja) | 高合金鋼、ステンレス鋼の溶製法 | |

| RU2201968C2 (ru) | Способ передела ванадиевого чугуна | |

| JP4120161B2 (ja) | 鉄浴型溶融還元炉の操業方法 | |

| JP6726777B1 (ja) | 低炭素フェロマンガンの製造方法 | |

| JPS6216243B2 (ja) | ||

| JP5544818B2 (ja) | 高クロム鋼の溶製方法 | |

| JP3909589B2 (ja) | 溶融金属精錬炉の底吹き二重管羽口の保護方法 | |

| JP3788392B2 (ja) | 高Cr溶鋼の溶製方法 | |

| JPS6184311A (ja) | 2次燃焼法による溶鉄加熱方法 | |

| JP2563721B2 (ja) | 含クロム溶鋼の脱炭精錬法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060907 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20080528 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080610 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20081216 |