JP2005290510A - 電子ビーム蒸着方法及びその装置 - Google Patents

電子ビーム蒸着方法及びその装置 Download PDFInfo

- Publication number

- JP2005290510A JP2005290510A JP2004109932A JP2004109932A JP2005290510A JP 2005290510 A JP2005290510 A JP 2005290510A JP 2004109932 A JP2004109932 A JP 2004109932A JP 2004109932 A JP2004109932 A JP 2004109932A JP 2005290510 A JP2005290510 A JP 2005290510A

- Authority

- JP

- Japan

- Prior art keywords

- electron beam

- anode

- cathode

- vapor deposition

- pulse

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000010894 electron beam technology Methods 0.000 title claims abstract description 96

- 238000007740 vapor deposition Methods 0.000 title claims abstract description 37

- 238000000034 method Methods 0.000 title claims abstract description 23

- 239000000463 material Substances 0.000 claims abstract description 85

- 238000001704 evaporation Methods 0.000 claims abstract description 84

- 230000008020 evaporation Effects 0.000 claims abstract description 46

- 239000000758 substrate Substances 0.000 claims abstract description 34

- 239000002344 surface layer Substances 0.000 claims abstract description 12

- 230000001133 acceleration Effects 0.000 claims description 16

- 238000005566 electron beam evaporation Methods 0.000 claims description 12

- 229910052751 metal Inorganic materials 0.000 claims description 10

- 239000002184 metal Substances 0.000 claims description 10

- 238000009434 installation Methods 0.000 claims description 9

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 claims description 8

- 230000008859 change Effects 0.000 claims description 7

- 230000005284 excitation Effects 0.000 claims description 7

- 239000010936 titanium Substances 0.000 claims description 7

- 229910052719 titanium Inorganic materials 0.000 claims description 7

- 229910000975 Carbon steel Inorganic materials 0.000 claims description 6

- 239000010962 carbon steel Substances 0.000 claims description 6

- 238000000313 electron-beam-induced deposition Methods 0.000 claims description 4

- 229910052756 noble gas Inorganic materials 0.000 claims description 4

- 238000000151 deposition Methods 0.000 abstract description 16

- 230000001678 irradiating effect Effects 0.000 abstract description 2

- 239000007789 gas Substances 0.000 description 27

- 230000008021 deposition Effects 0.000 description 15

- 150000002500 ions Chemical class 0.000 description 14

- 230000005684 electric field Effects 0.000 description 12

- 230000015572 biosynthetic process Effects 0.000 description 9

- 239000003990 capacitor Substances 0.000 description 9

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 8

- 230000004048 modification Effects 0.000 description 7

- 238000012986 modification Methods 0.000 description 7

- 238000010438 heat treatment Methods 0.000 description 6

- 238000005516 engineering process Methods 0.000 description 5

- 238000001816 cooling Methods 0.000 description 4

- 229910052742 iron Inorganic materials 0.000 description 4

- 238000003754 machining Methods 0.000 description 4

- 239000002245 particle Substances 0.000 description 4

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 3

- 229910000881 Cu alloy Inorganic materials 0.000 description 3

- 239000000956 alloy Substances 0.000 description 3

- 239000011248 coating agent Substances 0.000 description 3

- 238000000576 coating method Methods 0.000 description 3

- 239000010949 copper Substances 0.000 description 3

- 229910052802 copper Inorganic materials 0.000 description 3

- 230000008569 process Effects 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 2

- 239000000919 ceramic Substances 0.000 description 2

- 238000000354 decomposition reaction Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 230000035515 penetration Effects 0.000 description 2

- 238000003672 processing method Methods 0.000 description 2

- 230000000644 propagated effect Effects 0.000 description 2

- 230000003746 surface roughness Effects 0.000 description 2

- PZNSFCLAULLKQX-UHFFFAOYSA-N Boron nitride Chemical compound N#B PZNSFCLAULLKQX-UHFFFAOYSA-N 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 230000003213 activating effect Effects 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 230000003111 delayed effect Effects 0.000 description 1

- 210000004513 dentition Anatomy 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000010893 electron trap Methods 0.000 description 1

- 239000010419 fine particle Substances 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 230000003760 hair shine Effects 0.000 description 1

- 239000012212 insulator Substances 0.000 description 1

- 238000007733 ion plating Methods 0.000 description 1

- 238000010884 ion-beam technique Methods 0.000 description 1

- 238000000608 laser ablation Methods 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 229910001092 metal group alloy Inorganic materials 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 229910052750 molybdenum Inorganic materials 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 229910052755 nonmetal Inorganic materials 0.000 description 1

- 150000002843 nonmetals Chemical class 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000006798 recombination Effects 0.000 description 1

- 238000005215 recombination Methods 0.000 description 1

- 239000003870 refractory metal Substances 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- 238000000859 sublimation Methods 0.000 description 1

- 230000008022 sublimation Effects 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 230000036346 tooth eruption Effects 0.000 description 1

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 239000010937 tungsten Substances 0.000 description 1

- 238000001771 vacuum deposition Methods 0.000 description 1

Images

Landscapes

- Physical Vapour Deposition (AREA)

Abstract

【課題】蒸着基体の広い領域の表面に対する電子ビーム蒸着を効率良く、高速度で均一に万遍なく仕上げる電子ビーム蒸着方法及び装置を提供する。

【解決手段】低圧ガス中の環状アノードと大面積カソード間で、アノードプラズマとカソードプラズマを有して発生するグロー放電を閉じ込め磁場中で発生させ、さらにカソードに高い負の電圧パルスを印加することにより、プラズマを通路とする絞られない大面積の電子ビームパルスを発生させ、板状に形成された蒸発材の表面に照射させて溶解、蒸発して蒸着するもので、蒸発材の薄い表層部分のみを瞬時に溶解、蒸発させるエネルギ密度を持ち、照射エネルギ量を制限するように照射時間を極微小に制限された電子ビームのパルスを、蒸発材に休止時間を置いて繰り返し照射して溶解、蒸発させ、該蒸発材の照射蒸発面に近接対向して配置した基体表面に被着して蒸着膜を形成させる。

【選択図】図1

【解決手段】低圧ガス中の環状アノードと大面積カソード間で、アノードプラズマとカソードプラズマを有して発生するグロー放電を閉じ込め磁場中で発生させ、さらにカソードに高い負の電圧パルスを印加することにより、プラズマを通路とする絞られない大面積の電子ビームパルスを発生させ、板状に形成された蒸発材の表面に照射させて溶解、蒸発して蒸着するもので、蒸発材の薄い表層部分のみを瞬時に溶解、蒸発させるエネルギ密度を持ち、照射エネルギ量を制限するように照射時間を極微小に制限された電子ビームのパルスを、蒸発材に休止時間を置いて繰り返し照射して溶解、蒸発させ、該蒸発材の照射蒸発面に近接対向して配置した基体表面に被着して蒸着膜を形成させる。

【選択図】図1

Description

本発明は、特殊な電子ビームを熱源として用いる主として金属合金の、各種のサブストレイト(基板、基体)表面に対する真空蒸着方法及び装置に関し、従来慣用の所謂電子ビーム蒸着方法及び装置と対比して、蒸着速度が格段に早く、また高融点金属の蒸着に適用して有用なものである。

前述従来慣用の電子ビーム蒸着は、数KV以上で加速された電子線をターゲット(蒸着用材料)に照射し、電子の運動エネルギを熱に変える加熱方法を利用するものである。そして、このものは、熱電子源が蒸発物質で汚されるのを防ぐため、電子線は磁界で180〜270°に曲げられ、蒸発材料に集束させられるように構成されているものである。前記蒸発材料は、細く絞られた電子線によって、局所的に、かつ直接加熱できるので、蒸気圧の低い材料の蒸着も容易で、汎用性が高いものである。

そして、絶縁体の蒸発材料上への電子線の集束も比較的容易であることから好適なものであるが、高融点物質や昇華性物質あるいは熱伝導の悪い材料の場合には、電子線の当たった部分だけが蒸発して穴が明くので、電子線を蒸発材上で走査させる機構が必要になる。また。蒸発材料は、銅製の水冷ハ−スの上に直接おいてもよいが(蒸発材料と反応しない限り)、黒鉛、窒化ほう素(BN)系コンポジット材、Taなどでできた受皿を敷くと、蒸発材料の交換が容易になるし、熱の伝導損失が減り、蒸発溶湯部分の面積を大きくできるものである(例えば、非特許文献1参照。)。

そして、之等の電子ビーム蒸着は、膜形成の蒸着速度が必ずしも高くないにもかかわらず、設備費が高く、操作性も良くないところから、高度に発達したエレクトロニクス分野の微細な各種の電子デバイスの成膜技術として、或いは費用などを無視し得る原子力やミサイル等の軍事用等に用いられるものの、近時はスパッタリングやイオンプレーティング、及びレーザアブレーション(パルスレーザデポジション)などの技術に、その場を奪われつつあるものである(例えば、非特許文献2参照。)。

ところで、近時、金属義歯や炭素鋼から成る金型の機械切削、研削仕上げ面、或いはワイヤ放電加工を含む放電加工面の仕上げ等に、照射軸方向と直角方向の断面の径がφ60mmまたはそれ以上と言う照射面積の大きい大面積の電子ビームのパルスを繰り返し照射して、それらの仕上面を短時間で一挙に仕上げる表面改質加工方法及び装置が知られるようになって来た(例えば、特許文献1−3、及び非特許文献3参照。)。

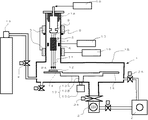

以下この表面改質加工方法及び装置の一例を説明するに、図3は、全体構成の概略を示す装置断面図で、1は真空ハウジング、6は環状アノード、8は大面積カソード、Sは電子加速空間、5は上下ソレノイドコイルから成る磁場付与手段、14はビームコレクタを示している。前記真空ハウジング1は、電子ビーム発生部を収納する筒状のビームハウジング部1Aと、電子ビームの照射を受けるコレクタ14等を収納する加工処理ハウジング部1Bとから成り、前記ビームハウジング部1Aは電子ビームを上下鉛直方向に照射するように設置されるのに対し、加工処理ハウジング部1Bは、コレクタ14上のワーク12を、鉛直照射電子ビーム11に対して直交する水平方向に移動又は送り位置決めし得るように回転台13又は直線1軸若しくは直交2軸のテーブルに取り付け収設している。

前記回転台13は廻りにコレクタ14を取り付けた円形板13Aと、該円形板13Aを加工処理ハウジング部1Bに取り付け支持する回転支柱13Bと、加工処理ハウジング部1B壁に気密に取り付けられた回転支柱13Bを外部で回転駆動するように設けた回転モータ13Cを有し、所要のコレクタ14の載置ワーク12を電子ビーム11の照射を受ける加工処理ポジションPAに位置させることが出来るように構成されている。

前記真空ハウジング1には、スクロールポンプ2とターボ分子ポンプ3とが夫々流量調節弁2A、3Aを介して連結され、さらに、アルゴン(Ar)等のガスボンベ15を、図示しない真空ハウジング部1に設置の真空センサによる検出ガス圧が、設定ガス圧となるよう制御される圧力調整弁4を介して連結することにより、真空ハウジング部1内は、一旦1×10−2Pa以下の真空状態とした後、例えば、0.3〜0.5×10−1Pa程度の所定の低ガス圧状態に保たれる。

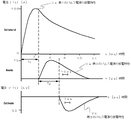

この図3の加工処理装置には、図3〜4で図示説明するように3つの、通常コンデンサ使用のパルス電源が設けられる。先ず第1のパルス電源16は、カソード8とアノード6及びコレクタ14間の陽極プラズマ7形成を伴う低圧ガス中放電を、カソード8とアノード6が対向する電子加速空間S内に安定的に閉じ込めた状態で行われるように、図5に示す磁場空間を前記電子加速空間Sを取り囲んだ状態に形成する電子ビーム照射軸方向に複数個設けられるソレノイド5、5励磁用コンデンサ充放電パルス電源で、具体的には、例えば、約1000μFのコンデンサを約1〜2KVに充電し、約100〜200Aの放電ピーク電流で、約10〜20msのパルス幅で放電させて前記閉じ込め磁場、例えば、4.4KOeを発生形成させるよう、環状アノード6は、上下のソレノイド5、5の間に位置する。

次に第2のパルス電源17は、カソード8とアノード6及びコレクタ14に印加されて前記閉じ込め磁場が形成されている電子加速空間Sの領域に低圧ガス電離の陽極プラズマ形成を伴う低圧ガス放電、グロー放電を生成させるコンデンサ充放電パルスで、具体的には、例えば、約5μFのコンデンサを約4〜5KVに充電し、約50〜150Aの放電ピーク電流で、約10〜100μsのパルス幅で、前記第1のパルス電源のスイッチ・オンによる放電開始後約20μs〜5ms遅延させて、充分な磁場形成を待って放電のスイッチ・オンにして、前記陽極プラズマ7形成を伴う低圧ガスグロー放電を生じさせるパルス電源である。

そして、第3のパルス電源18は、前述第1のパルス電源16及び第2のパルス電源17により、閉じ込め磁場中での陽極プラズマ7の形成を伴う低圧ガス放電領域から、大面積のエネルギ密度が適度に高い電子ビーム11の短いパルスを発生照射させるために、立ち上がりが、例えば、約5〜10nsの立ち上がり時間の短いパルス、具体的には、例えば、約3μFのコンデンサを約20〜60KVに充電し、約5〜25KAの放電ピーク電流で、約1〜4μsの極めて短いパルス幅で、前記第2のパルス電源のスイッチ・オンによる放電開始後約10〜100μs遅延させて、前記低圧ガス放電が発生したのを待ってスイッチ・オンすることにより、カソード8に高い立ち上がりの負の高電圧パルスを印加し、アノード6からのイオンビームによってカソード8表面に高密度のカソードプラズマを形成させ、該高密度のカソードプラズマとカソード8からの電子とにより生成する高密度の電子ビーム11を陽極プラズマ7を通じて、アノード6の環内を通り、コレクタ14に照射されることになるのである。

このような、大面積のパルス電子ビーム11の、照射による金属材の表面仕上げ、及び/または表面の改質加工には、前記電子ビーム11のエネルギ密度が約0.1〜10J/cm2程度で、継続照射時間が数μs以内の短いものであるから、ワーク12の表面の電子ビーム照射領域に対して、所定複数回繰り返し照射する場合や、ワーク12表面の電子ビーム11の径よりも大きい領域を順次にスキャンニングして加工等をする場合には、前記第1乃至第3の各パルス電源16〜18を再充電してパルス電子ビームの発生、照射を繰り返えさせる必要があるもので、上述のような電源構成の場合、加工処理の目的、効果から約5〜10s毎又はそれより短い時間間隔で繰り返し照射し得る仕様とすることが望ましいものである。

以上の構成によれば、前述第2の電源17はパルス電源で、アノード6及びカソード8間に対する電圧印加による電界は常時ではなく、また熱電子などの積極的な供給はないので、電圧印加時の上述プラズマ形成は容易でないが、このため第2の電源17によるアノード6及びカソード8間電圧印加に先だって、第1のパルス電源16によるソレノイド5、5の励磁による磁場を生成作用させ、低圧ガス中に存在する自然電子を回転させて電子加速空間S内から逃げ出さないようにするのである。なお、第2のパルス電源17によるパルス電圧印加時に、電離を起動させるための初期荷電粒子の発生には、(1)チタン材などから成るカソード8の微小な突起物の電界集中を利用する、(2)カソード8を加熱して熱電子を放出させる、(3)紫外線など光を照射して光電子を作る、(4)別の粒子源で荷電粒子を発生させておいて注入するなどの補助的手段を付設作動させるようにしてもよい。

ここで、前記作用磁場が、コンデンサの放電が進んでほぼ最大となったところで、アノード6及びカソード8間に第2のパルス電源17からアノード電圧を印加すると、磁場中に補足されている電子は螺旋を描くことによりガス分子との衝突の頻度が大きくなって進行し、ガス分子と衝突して電離し、発生した電子と正イオンとは、夫々反対方向に移動して電離を繰り返す。このとき電子は速やかにアノード6及びカソード8間を通過するのに対し、正イオンは移動度が小さいので短い時間の間には一部以上が残留し、電界の歪みが生じる。即ち、カソード8の周辺に正イオンが多くなり、それがカソード8側の電界を強め放電を進展させる傾向をもつ。正イオンが電子に対し過剰に多くなれば、アノード6及びカソード8間に電位差が生じ、アノード6に向かう電子はそこでトラップ(捕捉)されるようになる。その結果アノード6の近くにアノードプラズマ7が生成し、電子トラップを解消しながらカソード8側へ成長する。

アノードプラズマ7部分では、正イオンと電子の密度がほぼ同じであるから、空間電荷電界は殆どなく極めて低い一様な電界で電子流をアノード6に運ぶ状態にある。之に対し、カソード8周辺では、電離によって必要な電子流を作ると同時に急峻な電界を作るのに必要な正イオンの蓄積が起こる。それらの正イオンは電離によって生じた正イオンとアノード6側から流れ込む正イオンとからなり、正イオンはカソード電極8に衝突し、電極から電子を叩き出す。それらの電子はガス分子と衝突して電離させ、之が次々と繰り返されることにより、一次電子、二次電子、三次・・・、の電子が生じる。

このようにして、十分電子が増殖されて正イオンとほぼ同量となる部分にカソードプラズマ9が形成され、急峻な電界を維持するためのバッファ作用の効果をもち、アノードプラズマ7とカソードプラズマ9との中間では僅かに電界は上昇し、再結合を防ぐ役割と消散する荷電粒子を補うために僅かに電離を起こす役割をする。即ち、カソード8周辺の強い電界の部分で、電子が発生・増殖され、カソードプラズマ9とアノードプラズマ7は導電性の良い電子の通路を形成しているものと考えられる。

この状態になったとき、前述した5〜10nsと言う短い立ち上がり時間で高い負の電圧(50〜60KV)の短い持続時間(1〜5μsのパルス電圧を印加してカソード電位を深い負電位に下げると、カソード8の周辺電界はより急峻となり、電離による電子・イオンは爆的に増殖し、カソードプラズマ9及びアノードプラズマ7を通る大きいエネルギ密度(少なくとも0.1〜1.0J/cm2以上)の面積広がりを持った電子流が、環状アノード6を通りコレクタ14上のワーク12に照射されることになる。

この電子ビームの照射時間は、加工処理ワーク12の表面改質の物理的(物性的)条件から決まって来る因子で、これはワーク12材料の硬さと電子のエネルギ(KV)によって決まる電子が材料の内部へ侵入する深さと材料の熱伝導度とによる。なお、以上は、材料の表面を急速加熱した後急速冷却する手法で表面をアモルファス化して加工改質処理する場合を想定した場合であって、一般に軽い金属や熱伝導の良い金属は、電子ビーム照射時間を短くするものである。

このような断面が大面積の電子ビームのエネルギの分布密度を一様にするには、カソード8周辺の電界が一様であることが重要で、そのためにはカソードプラズマ9及びアノードプラズマ7を一様に形成しなければならず、そのためには、プラズマを均一に閉じ込める磁場の方式、形成が重要になる。放電空間が低ガス圧力(約1Pa以下)では、電子の平均自由行程が長くなり、電離のための衝突の機会が減少するので、プラズマの生成、維持は困難になる。これを可能にする方法として前述磁場を用いいる方法がプラズマの閉じ込めに有効である所から、プラズマの生成、維持には有用であるが、プラズマの均一化には必ずしも有効でない。即ち、例えば、磁場強度を強くすると、電子は中心部に集中することになり、断面が大面積のプラズマを均一化することは難しい。

前記大面積の電子ビームのパルスは、その電子ビームの照射領域の各所に於けるエネルギ密度が、ソレノイド5の励磁電流を決定する第1のパルス電源のコンデンサ充電電源電圧はコンデンサの静電容量、又は電子ビーム発生部のグロー放電発生電源である第2のパルス電源の主としてコンデンサ充電電源の電圧でアノード電圧の設定切換えによって大凡0.1J/cm2乃至10J/cm2の範囲で変更設定できるように構成するのが手っ取り早く簡単であるが、この図示説明の大面積の大エネルギ電子ビームパルス発生装置は低圧ガス中の電極プラズマを用いた電子ビーム発生装置であるから、前述電子ビームのエネルギ密度を変更するのに真空ハウジング1内の低圧ガスのガス圧を変更するようにしても良い。

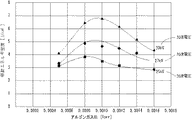

即ち、図6に照射電子ビームのエネルギ密度(J/cm2)と真空ハウジング1内希ガス(Ar)のガス圧(Torr)との関係を第3のパルス電源18による3つの異なる加速電圧の場合について示したように、ガス圧の変更によるエネルギ密度の変更設定が、比較的エネルギ密度の大きい領域で、加速電圧が高い場合ほど変更可能な幅が大きいことが判る。そして、このことから、逆に真空ハウジング1内のガス圧安定制御(<±1%)が重要なことが判る。

なお、前述照射電子ビームのエネルギ密度の変更は、第3のパルス電源18による加速電圧の変更によっても可能であるが、この加速電圧はパルス幅が約1〜4μsと短くて変更等の自由度が小さく、かつ加速電圧の変更は、照射電子ビームのワーク材料内部へ侵入する深さを変化させて、ビームのエネルギを材料の表面層のみに与えて改質処理等をすると言う処理の目的を損なう可能性があるので、この第3のパルス電源18は、調整設定された一定条件で、繰り返し使用することが望ましい。

従来の電子ビーム蒸着は、前述したように、極めて細く絞ってエネルギ密度を所定に増大させた電子線を使用するものであるため、蒸着速度を大幅に増大させるとか、広い蒸着面積を持った基体の蒸着に適用するなどと言うことは、殆んど考えられたことが無かった。即ち、上記蒸着速度の増大や大面積の蒸着には、例えば、従来型の電子ビーム蒸着装置に於ける電子ビームハウジング部の断面積を拡大して、従来型電子ビーム発生銃を設置蒸発材料と共に、所望複数個並設すること等が考えられるが、これでは、極めて高価格となる丈でなく、大床面積を要する可能性などが考えられ、殆んど現実性がないことと思惟されるのである。

然るに、蒸着の熱源としての電子ビームに、前述した金属、合金等の表面改質の処理加工に用いられる、被制御の低圧希ガス中で発生使用される照射軸方向と直角な方向の断面が、例えば、径が約60mm前後と極めて大きい電子ビームのパルスが、前記断面積が大きいことと、かつ、電子ビームがパルスである所から、そのパルスの照射時間の短縮化を計って、ビーム断面の各部に於けるエネルギ密度を蒸発材料の対応部の表層部分のもを瞬時に溶解、蒸発させ得るレベルに大きく為し得れば、純粋真空中の電子ビーム蒸着ではないものの、10−3Torr前後の可成りの希ガス残存真空中での、蒸着速度の速い、かつ蒸着領域が大きい面積の基体に対して適用できる電子ビーム蒸着方法及び装置が得られる可能性が生じるものである。

そこで、本発明は、時間当たりの蒸発材の蒸発量を増大し、かつ、大きな蒸着面を有する基体の蒸着加工処理にも好適に適用できる電子ビーム蒸着方法及びその装置を開発したことにより提案される。

前述の本発明の目的は、(1)低圧ガス中の環状アノードと大面積カソード間の閉じ込め磁場中でアノードプラズマを有するグロー放電を発生させ、前記カソードに高い負の電圧パルスを印加することにより、前記プラズマを通路とする絞られない断面積の大きい電子ビームであって、該電子ビームの断面各部が、板状体に形成された蒸発材料の表面を照射することにより、薄い表層部分のみが瞬時に溶解して蒸発するエネルギ密度(1J/cm2以上)を持ち、かつ、前記表層部分以上に材料を溶解蒸発させない照射エネルギ量に制限するように照射時間を4μs以下の微小に制限された電子ビームのパルスを前記蒸発材料に休止時間を置いて繰り返し照射して溶解蒸発させ、該蒸発材料の前記照射表面と近接対向して配置した基体表面に被着させて蒸着膜を形成させる電子ビーム蒸着方法とすることにより達成される。

また、前述の本発明の目的は、(2)前記基体が金型材の炭素鋼から成る金型で、蒸発材が金属チタンである前記(1)に記載の電子ビーム蒸着方法とすることにより達成される。

また、前述の本発明の目的は、(3)電子ビーム発生部を収納する筒状のビームハウジング部と電子ビームの照射を受ける蒸発材料の設置部と該蒸発材料の電子ビーム照射面に近接して対向するように被蒸着基体を設置する取り付け部とを有する蒸着処理ハウジング部とを気密に結合し、所望の希ガスが所定の低圧状態に制御保持される真空ハウジング装置と、

前記ビームハウジング部内の蒸着処理ハウジング部側に設けられる環状乃至は筒状アノードと、該アノードの軸線上のアノードの他側に設けられ電子を放出する多数の針状突起を面状に並設して有する大面積のカソードと、前記カソードとアノード間に形成される電子加速空間に前記アノードの軸線の周りを該軸線と並行な磁力線で取り囲む磁場を形成するようにビームハウジング部外周に巻回しして設けたソレノイドと、

前記電子加速空間に前記磁場を所定時間形成するように前記ソレノイドを所望の電流値で励磁する第1のパルス電源と、

前記低圧希ガス空間中に設けられた前記カソードとアノード間に、前記第1のパルス電源によるソレノイドの励磁が所定の励磁状態になるのを待つか検出して電圧を印加し、電離によりアノードプラズマ及びカソードプラズマを形成させる第2のパルス電源と、

前記第2のパルス電源による電圧印加開始後の所望微小遅延時間後に、前記カソードに立ち上がり時間が短い負の高電圧を、電子ビーム照射時間となる所望の微小時間幅の間印加する第3のパルス電源とを備え、

前記蒸発材料の設置部は、板状体に形成された蒸発材料の蒸発面を、断面が面状の照射電子ビーム軸に対し所定角度傾斜させて配置され、前記基体が前記蒸発材料の蒸発面と垂直に相対向する方向の近接位置に電子ビームを遮蔽して設置され、該設置部が前記基体の取付位置及び姿勢の両方又は何れか一方の変更制御手段を有する電子ビーム蒸着装置とすることにより達成される。

前記ビームハウジング部内の蒸着処理ハウジング部側に設けられる環状乃至は筒状アノードと、該アノードの軸線上のアノードの他側に設けられ電子を放出する多数の針状突起を面状に並設して有する大面積のカソードと、前記カソードとアノード間に形成される電子加速空間に前記アノードの軸線の周りを該軸線と並行な磁力線で取り囲む磁場を形成するようにビームハウジング部外周に巻回しして設けたソレノイドと、

前記電子加速空間に前記磁場を所定時間形成するように前記ソレノイドを所望の電流値で励磁する第1のパルス電源と、

前記低圧希ガス空間中に設けられた前記カソードとアノード間に、前記第1のパルス電源によるソレノイドの励磁が所定の励磁状態になるのを待つか検出して電圧を印加し、電離によりアノードプラズマ及びカソードプラズマを形成させる第2のパルス電源と、

前記第2のパルス電源による電圧印加開始後の所望微小遅延時間後に、前記カソードに立ち上がり時間が短い負の高電圧を、電子ビーム照射時間となる所望の微小時間幅の間印加する第3のパルス電源とを備え、

前記蒸発材料の設置部は、板状体に形成された蒸発材料の蒸発面を、断面が面状の照射電子ビーム軸に対し所定角度傾斜させて配置され、前記基体が前記蒸発材料の蒸発面と垂直に相対向する方向の近接位置に電子ビームを遮蔽して設置され、該設置部が前記基体の取付位置及び姿勢の両方又は何れか一方の変更制御手段を有する電子ビーム蒸着装置とすることにより達成される。

本発明によれば、10−4Torr程度、又はそれ以上のような充分高真空中の電子ビームではないももの、前記高真空に継ぐ、約10−3Torr程度の希ガスが僅かに残存する真空中を利用して得られる電子ビームであって、照射軸と直角な方向の断面を径が60mm程度以内と言う大面積であって、該電子ビームの断面の各部のエネルギ密度を、照射された蒸発材の表層部分が瞬時に溶解して、蒸発させ得る電子ビームとし得る一方で、前記蒸発材の電子ビームの照射した部分を、前記表層部分以上に材料を溶解、蒸発させない照射エネルギ量に制限するように照射時間を微小時間に制限した電子ビームのパルスとして、所定休止時間を置いて繰り返し照射し得るようにしたもので、従来例の電子ビーム蒸着に比較して格段に高速度の、又は時間当たりの蒸発量が大きい電子ビーム蒸着が行なえ、かつ、大きくて広い蒸着面を持つ基体に対しても電子ビーム蒸着が適用できるようになるのである。

本発明において使用する断面が大きい大面積の電子ビームのパルスは、前述の如くして得られるものであって、各パルスの電子ビームは先ずそのエネルギ密度(J/cm2)が使用する蒸着剤の種類や材質により、電子ビームが照射された蒸発材の表面各部において、表層部分が瞬時(前記第3のパルス電源18による負の高電圧のパルスの時間幅、1−4μs以内)に溶解して蒸発を開始する以上のエネルギ密度のもの、通常好ましくは少なくとも約3J/cm2以上となるように調整設定される。

次に、前述のようにエネルギ密度が調整、設定された電子ビームは、これを蒸発材に照射したとき、蒸発材の表面表層部分が、所定微小厚み以上に溶解、蒸発が進行しないように、即ち、照射エネルギ量を所定量以内に制限するために、電子ビームの照射を所定微小時間で停止し、所定照射休止時間の後、次回の電子ビームパルスの照射の工程に移行する如く、電子ビームの照射をパルス化し、以後パルス照射を必要回数繰り返すように為されるものである。

図1は、本発明の電子ビーム蒸着方法及び装置を説明するために真空ハウジング1内の蒸着加工処理ハウジング部1B内に設置される蒸着加工処理部1Cを中心に全体を模型的に示した側面図で、カソード8と環状アノード6の間に第3のパルス電源18から30KVの極めて短い(4μs以内)電圧パルスを印加して、大面積の電子ビーム11を発生させ前記蒸着加工処理部1Cに照射した態様を示している。

図に於いて、23は蒸着加工処理ハウジング部1Bの底部付近に設けられる加工台で、通常前記アノード6と同電位に保持される加工台23上に蒸着加工処理部1Cが以下のように形成配置されている。即ち、前記ビームハウジング部1Aから照射される大面積電子ビーム11の部位には、板状に形成されたチタン、ニッケル、銅、鉄、タングステン、モリブデンや珪素等の金属、カーボン等の蒸発材料20の蒸発面を前記照射電子ビーム11の軸に対し所定角度傾斜させた状態で設置して保持する蒸発材設置台19が設けられ、この設置台19に設置された蒸発材20の蒸発面とほぼ垂直の方向の位置にあるように電子ビーム11から遮蔽して、蒸着基体21を取付け保持する基体取り付け治具22が設けられる。

そしてこの蒸着基体21の取り付け治具22の頂部、電子ビーム遮蔽の庇部22Aには、前記照射大面積電子ビーム11が各局部に於いて所定のエネルギ密度(J/cm2)以上で、全体的にほぼ均一である面のビームに整流するマスク板24が設けられ、また、取り付け基体21に対する図示紙面左右方向とこれと直交する表裏方向の微小距離の、真空キャンド型リニアモータ等の移動位置決め装置22Bと、前記基体21の蒸発材20蒸発面との対向面角度の微調整手段22Cとが設けられている。

また、前記蒸発材20の設置台19には、鉄材又は銅合金材が使用され、図示していないが、必要に応じ前記蒸発材20を裏側から冷却する冷却手段が内設されりと共に、取り付けた蒸発材20の電子ビーム照射面を、ビーム照射軸又は基体21の蒸着面との垂直対向軸に対する傾斜角度を調整する角度調整装置19A、及び蒸発材20の表面蒸発面の大きさが照射電子ビーム11の照射面積よりも或る程度以上大きい場合、また、蒸発面領域を全体的に均一にしたい場合などに、設置台19を加工台23に対し、紙面上左右及び上下又は表裏方向に移動または揺動状で移動させる移動装置19Bが設けられている。

前記蒸発材20として金属チタン板を用い電子ビーム11の照射軸に対して約45°に傾斜させて設置し、之に対しSKD11などの金型材の炭素鋼からなる表面粗さ約4μmRmaxの金型を基体21として、その蒸着面を蒸発材20の蒸発面と並行で垂直に相対向させた状態として、電子ビーム11の径を約5.5mm、ビームの平均エネルギ密度を約4.5J/cm2、ビーム照射の制御パルス幅を約2μsとして、約7−8s間隔で繰り返し照射するようにした。

各電子ビームのパルス照射の毎に、蒸発材20の表層の約1μm厚以内の部分が溶解して蒸発を始めた所で電子ビーム11の継続照射が断たれ熱拡散冷却の段階に移行する間に蒸発状態に到ったチタンの原子、分子、イオン、または蒸気状微粒子乃至は細片状物の雲状物が蒸発面に対し直角に立ち登り、直前の位置にある基体21の表面にぶつかって被着し、その被着の繰り返しにより堆積し、表面粗さが約3μmHmax以内のほぼ白銀色に輝くチタンの蒸着被覆乃至は被膜が形成されることになる。

この場合、基体21は、前述炭素鋼の場合に限らず他の鉄材、銅又は銅合金材の場合にも、加温乃至は加熱の必要はなかったが、蒸発材20と基体21の種類や材質組み合わせに依っては、加熱が必要となることも考えられる。そして上述の蒸着条件に於ける溶解、蒸発した雲状物の生成時の温度は、約1500℃前後又はそれよりも高いと思われるので、純金属以外の分解温度がこれよりも低い化合物や混合物等は蒸発又は蒸着材として不適であると考えられるが、それ以外の分解温度高い、例えば、一部のセラミックスなどの非金属などは、エネルギ密度や照射パルス幅時間等の調整は必要ながら、蒸発材又は蒸着材としての適用は可能と考えられる。之に対し、被蒸着の基体21としては広範囲のものへの適用が可能と思惟されるが、前記各種の鉄材や銅系合金の外、各種のセラミックスへの適用は勿論可能である。

図2は、基体取付治具22の変更例を示すもので、基体21の対向角度調製手段22Cに替えて、前記基体21を蒸発材20の傾斜角度の面に平行な軸の廻りに回転及び/又は指令に応じ回転角度の位置決めをする回動制御装置25を前記移動位置決め装置22Bに搭載して設けることにより、基体21の回転方向外周面に対する蒸着を可能としたものである。

本発明の電子ビーム蒸着方法によれば、前述炭素鋼の金型に対するチタン被覆の表面処理の場合、その大面積電子ビームのパルスの繰り返し照射回数は、例えば、約30回程度のものであるから、蒸発材20や基体21等の設置調整、及び真空引き等の準備に或る程度時間を必要とするとしても、蒸着加工処理の段階に於いては、数10分以内の短時間での処理が行われるから、従来例の電子ビーム蒸着と対比すると、極めて高速化が計られるものである。

なお、蒸発材20の種類にもよるが、蒸発材20又は設置台19と、蒸着基体21又は基体21背面に配置した電極板間に、通常後者をプラスとする電圧を印加して、蒸着加工処理を実行すると、電子ビーム11のパルスを蒸発材20表面に照射した時に立ち登る蒸気雲状物の吸引被着乃至は捕捉率が増大するが、蒸着加工処理速度に大きく影響する程のものではなかったが、蒸着加工処理ハウジング部1Bの内壁面や取り付け治具22表面などの汚染減には有効であった。

本発明は、電子ビーム蒸着を、蒸着面積の大きい蒸着基体への高速の蒸着手段として適用することができる。

1 真空ハウジング装置

2 スクロールポンプ

3 ターボ分子ポンプ

4 圧力調製弁

5 励磁ソレノイド

6 アノード

7 アノードプラズマ

8 カソード

9 カソードプラズマ

11 大面積の電子ビームパルス

13 回転台

14 コレクタ

15 ガスボンベ

16 第1のパルス電源

17 第2のパルス電源

18 第3のパルス電源

1A 筒状のビームハウジング部

1B 蒸着加工処理ハウジング部

1C 蒸着加工処理部

19 蒸発材設置台

19A 角度調製装置

19B 移動装置

20 蒸発材

21 蒸着基体

22 取り付け治具

22A 電子ビーム遮蔽庇

22B 移動位置決め装置

22C 角度微調整手段

23 加工台

24 マスク板

2 スクロールポンプ

3 ターボ分子ポンプ

4 圧力調製弁

5 励磁ソレノイド

6 アノード

7 アノードプラズマ

8 カソード

9 カソードプラズマ

11 大面積の電子ビームパルス

13 回転台

14 コレクタ

15 ガスボンベ

16 第1のパルス電源

17 第2のパルス電源

18 第3のパルス電源

1A 筒状のビームハウジング部

1B 蒸着加工処理ハウジング部

1C 蒸着加工処理部

19 蒸発材設置台

19A 角度調製装置

19B 移動装置

20 蒸発材

21 蒸着基体

22 取り付け治具

22A 電子ビーム遮蔽庇

22B 移動位置決め装置

22C 角度微調整手段

23 加工台

24 マスク板

Claims (3)

- 低圧ガス中の環状アノードと大面積カソード間の閉じ込め磁場中でアノードプラズマを有するグロー放電を発生させ、前記カソードに高い負の電圧パルスを印加することにより、前記プラズマを通路とする絞られない断面積の大きい電子ビームであって、該電子ビームの断面各部が、板状体に形成された蒸発材料の表面を照射することにより、薄い表層部分のみが瞬時に溶解して蒸発するエネルギ密度(1J/cm2以上)を持ち、かつ、前記表層部分以上に材料を溶解蒸発させない照射エネルギ量に制限するように照射時間を4μs以下の微小に制限された電子ビームのパルスを、前記蒸発材料に休止時間を置いて繰り返し照射して溶解、蒸発させ、該蒸発材料の前記照射表面と近接対向して配置した基体表面に被着させて蒸着膜を形成させることを特徴とする電子ビーム蒸着方法。

- 前記基体が金型材の炭素鋼から成る金型で、蒸発材が金属チタンであることを特徴とする請求項1に記載の電子ビーム蒸着方法。

- 電子ビーム発生部を収納する筒状のビームハウジング部と電子ビームの照射を受ける蒸発材料の設置部と該蒸発材料の電子ビーム照射面に近接して対向するように被蒸着基体を設置する取り付け部とを有する蒸着処理ハウジング部とを気密に結合し、所望の希ガスが所定の低圧状態に制御保持される真空ハウジング装置と、

前記ビームハウジング部内の蒸着処理ハウジング部側に設けられる環状乃至は筒状アノードと、該アノードの軸線上のアノードの他側に設けられ電子を放出する多数の針状突起を面状に並設して有する大面積のカソードと、前記カソードとアノード間に形成される電子加速空間に前記アノードの軸線の周りを該軸線と並行な磁力線で取り囲む磁場を形成するようにビームハウジング部外周に巻回しして設けたソレノイドと、

前記電子加速空間に前記磁場を所定時間形成するように前記ソレノイドを所望の電流値で励磁する第1のパルス電源と、

前記低圧希ガス空間中に設けられた前記カソードとアノード間に、前記第1のパルス電源によるソレノイドの励磁が所定の励磁状態になるのを待つか検出して電圧を印加し、電離によりアノードプラズマ及びカソードプラズマを形成させる第2のパルス電源と、

前記第2のパルス電源による電圧印加開始後の所望微小遅延時間後に、前記カソードに立ち上がり時間が短い負の高電圧を、電子ビーム照射時間となる所望の微小時間幅の間印加する第3のパルス電源とを備え、

前記蒸発材料の設置部は、板状体に形成された蒸発材料の蒸発面を、断面が面状の照射電子ビーム軸に対し所定角度傾斜させて配置され、前記基体が前記蒸発材料の蒸発面と垂直に相対向する方向の近接位置に電子ビームを遮蔽して設置され、該設置部が前記基体の取付位置及び姿勢の両方又は何れか一方の変更制御手段を有することを特徴とする電子ビーム蒸着装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004109932A JP2005290510A (ja) | 2004-04-02 | 2004-04-02 | 電子ビーム蒸着方法及びその装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004109932A JP2005290510A (ja) | 2004-04-02 | 2004-04-02 | 電子ビーム蒸着方法及びその装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005290510A true JP2005290510A (ja) | 2005-10-20 |

Family

ID=35323775

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004109932A Pending JP2005290510A (ja) | 2004-04-02 | 2004-04-02 | 電子ビーム蒸着方法及びその装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005290510A (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2010057721A1 (fr) * | 2008-11-21 | 2010-05-27 | Cameca | Sonde atomique tomographique comportant un generateur electro-optique d'impulsions electriques haute tension |

| JP2010267950A (ja) * | 2008-11-06 | 2010-11-25 | Panasonic Corp | 窒化物系半導体素子およびその製造方法 |

| KR20190074760A (ko) * | 2017-12-20 | 2019-06-28 | 한국세라믹기술원 | 복수의 타겟 구조체를 이용한 진공증착장치 |

| CN114959593A (zh) * | 2022-05-30 | 2022-08-30 | 咸阳旭光晶圆材料科技有限公司 | 一种激光晶体镀膜装置及其镀膜方法 |

-

2004

- 2004-04-02 JP JP2004109932A patent/JP2005290510A/ja active Pending

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010267950A (ja) * | 2008-11-06 | 2010-11-25 | Panasonic Corp | 窒化物系半導体素子およびその製造方法 |

| WO2010057721A1 (fr) * | 2008-11-21 | 2010-05-27 | Cameca | Sonde atomique tomographique comportant un generateur electro-optique d'impulsions electriques haute tension |

| FR2938963A1 (fr) * | 2008-11-21 | 2010-05-28 | Cameca | Sonde atomique tomographique comportant un generateur electro-optique d'impulsions electriques haute tension. |

| US8276210B2 (en) | 2008-11-21 | 2012-09-25 | Cameca | Tomographic atom probe comprising an electro-optical generator of high-voltage electrical pulses |

| KR20190074760A (ko) * | 2017-12-20 | 2019-06-28 | 한국세라믹기술원 | 복수의 타겟 구조체를 이용한 진공증착장치 |

| KR102005555B1 (ko) | 2017-12-20 | 2019-07-30 | 한국세라믹기술원 | 복수의 타겟 구조체를 이용한 진공증착장치 |

| CN114959593A (zh) * | 2022-05-30 | 2022-08-30 | 咸阳旭光晶圆材料科技有限公司 | 一种激光晶体镀膜装置及其镀膜方法 |

| CN114959593B (zh) * | 2022-05-30 | 2023-09-19 | 咸阳旭光晶圆材料科技有限公司 | 一种激光晶体镀膜装置及其镀膜方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US9771648B2 (en) | Method of ionized physical vapor deposition sputter coating high aspect-ratio structures | |

| CA2411174C (en) | A process and apparatus for plasma activated deposition in a vacuum | |

| JP4722486B2 (ja) | 高蒸着速度スパッタリング | |

| USRE37537E1 (en) | Method and apparatus for altering material | |

| US8568572B2 (en) | Very low pressure high power impulse triggered magnetron sputtering | |

| EP2602354A1 (en) | Filtered cathodic vacuum arc deposition apparatus and method | |

| EP0511153A1 (en) | Plasma enhancement apparatus and method for physical vapor deposition | |

| JP6101238B2 (ja) | 基体を被覆するための被覆装置及び基体を被覆する方法 | |

| RU2012111218A (ru) | Ионно-плазменные излучатели электронов для плавильной печи | |

| US7557511B2 (en) | Apparatus and method utilizing high power density electron beam for generating pulsed stream of ablation plasma | |

| CA3203247A1 (en) | Additive manufacturing using powder bed fusion | |

| JP3481953B2 (ja) | 基板をコーティングするための装置 | |

| JP2005290510A (ja) | 電子ビーム蒸着方法及びその装置 | |

| US20070256927A1 (en) | Coating Apparatus for the Coating of a Substrate and also Method for Coating | |

| JP2005076061A (ja) | 金属部材の表面改質加工方法及び表面改質加工装置 | |

| Ryabchikov et al. | Features of the formation of ultralow energy high-intensity metal and gaseous ion beams | |

| JP2008280579A (ja) | 電子ビームスパッタリング装置 | |

| Perry et al. | An overview of some advanced surface technology in Russia | |

| JPH11224797A (ja) | プラズマ発生装置及び薄膜形成装置 | |

| KR102809722B1 (ko) | 단일 금속 이온빔 인출이 가능한 전자빔 이온원을 이용한 단일 금속 이온 주입 장치 | |

| RU2607398C2 (ru) | Способ нанесения покрытий путем плазменного напыления и устройство для его осуществления | |

| JP3330159B2 (ja) | ダイナミックミキシング装置 | |

| RU2619543C1 (ru) | Способ импульсного электронно-пучкового полирования поверхности металлических изделий | |

| KR102858038B1 (ko) | 복합 이온원을 이용한 복합 이온 주입 장치 및 이를 이용한 무기 체계 재료의 rcs 감소 방법 | |

| JP2014034698A (ja) | 成膜方法及び装置 |