JP2005175039A - Light emitting element and substrate for mounting the same - Google Patents

Light emitting element and substrate for mounting the same Download PDFInfo

- Publication number

- JP2005175039A JP2005175039A JP2003409959A JP2003409959A JP2005175039A JP 2005175039 A JP2005175039 A JP 2005175039A JP 2003409959 A JP2003409959 A JP 2003409959A JP 2003409959 A JP2003409959 A JP 2003409959A JP 2005175039 A JP2005175039 A JP 2005175039A

- Authority

- JP

- Japan

- Prior art keywords

- light

- emitting element

- sintered body

- substrate

- light emitting

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/15—Structure, shape, material or disposition of the bump connectors after the connecting process

- H01L2224/16—Structure, shape, material or disposition of the bump connectors after the connecting process of an individual bump connector

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/15—Structure, shape, material or disposition of the bump connectors after the connecting process

- H01L2224/16—Structure, shape, material or disposition of the bump connectors after the connecting process of an individual bump connector

- H01L2224/161—Disposition

- H01L2224/16135—Disposition the bump connector connecting between different semiconductor or solid-state bodies, i.e. chip-to-chip

- H01L2224/16145—Disposition the bump connector connecting between different semiconductor or solid-state bodies, i.e. chip-to-chip the bodies being stacked

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/15—Structure, shape, material or disposition of the bump connectors after the connecting process

- H01L2224/16—Structure, shape, material or disposition of the bump connectors after the connecting process of an individual bump connector

- H01L2224/161—Disposition

- H01L2224/16151—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive

- H01L2224/16221—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked

- H01L2224/16225—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being non-metallic, e.g. insulating substrate with or without metallisation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L2224/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

- H01L2224/45001—Core members of the connector

- H01L2224/45099—Material

- H01L2224/451—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof

- H01L2224/45138—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof the principal constituent melting at a temperature of greater than or equal to 950°C and less than 1550°C

- H01L2224/45144—Gold (Au) as principal constituent

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/4805—Shape

- H01L2224/4809—Loop shape

- H01L2224/48091—Arched

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/481—Disposition

- H01L2224/48151—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive

- H01L2224/48221—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked

- H01L2224/48225—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being non-metallic, e.g. insulating substrate with or without metallisation

- H01L2224/48227—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being non-metallic, e.g. insulating substrate with or without metallisation connecting the wire to a bond pad of the item

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/49—Structure, shape, material or disposition of the wire connectors after the connecting process of a plurality of wire connectors

- H01L2224/491—Disposition

- H01L2224/49105—Connecting at different heights

- H01L2224/49107—Connecting at different heights on the semiconductor or solid-state body

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/73—Means for bonding being of different types provided for in two or more of groups H01L2224/10, H01L2224/18, H01L2224/26, H01L2224/34, H01L2224/42, H01L2224/50, H01L2224/63, H01L2224/71

- H01L2224/732—Location after the connecting process

- H01L2224/73251—Location after the connecting process on different surfaces

- H01L2224/73265—Layer and wire connectors

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/30—Technical effects

- H01L2924/301—Electrical effects

- H01L2924/3025—Electromagnetic shielding

Abstract

Description

本発明は、発光素子を搭載するための基板及び該基板に搭載された発光素子に関する。 The present invention relates to a substrate for mounting a light emitting element and a light emitting element mounted on the substrate.

近年、紫外光領域〜可視光〜近赤外光領域において発光機能を有する半導体発光素子が研究されそして実用化されてきている。例えばZnO系などの波長350nm〜500nm付近の近紫外〜可視光領域で発光するものあるいはZnCdSe系などの波長450nm〜650nm付近の可視光領域で発光するものあるいはAlGaInP系などの波長610nm〜660nm付近の可視光領域で発光するものあるいはAlGaAs系などの材料を主成分とする波長760nm〜800nm付近の近赤外光領域で発光するものものなど各種材料のものが用いられる。その中でも窒化ガリウム、窒化インジウム、窒化アルミニウムのうちから選ばれた少なくとも1種以上を主成分とするIII−V族窒化物を用い、これら主成分にMg、Znなどの成分をドーピングしてP型半導体化した半導体薄膜層及びSiなどの成分をドーピングしてN型半導体化した薄膜層及び適宜Mg、Zn、Siなどのドーピング成分を用いてあるいはドーピング成分を用いずに形成した量子井戸構造などからなる発光層の少なくとも3層以上からなるIII−V族窒化物単結晶薄膜をサファイアあるいは炭化珪素単結晶などの基板にエピタキシャル成長させ緑色、緑青色、青色、青紫色など380nm〜550nmの範囲の比較的波長の短い領域の可視光(レーザー光も含まれる)、あるいは波長200nm〜380nmの範囲の紫外光(レーザー光も含まれる)を発光する素子が開発されて来ている。上記の窒化ガリウム、窒化インジウム、窒化アルミニウムのうちから選ばれた少なくとも1種以上を主成分とし少なくともN型半導体層、発光層、及びP型半導体層の3層以上からなるIII−V族窒化物半導体発光素子は信号機、液晶用バックライト、白熱電球や蛍光灯に代わる一般照明用などの光源や、光ディスク装置のレーザー光源などに使用されている。用途によって発光素子からの光をそのまま使用するか、蛍光体を用いて青色と黄色などの補色作用により白色光に変換して用いられる。該発光素子は通常上記各窒化物あるいは各窒化物混晶のP型半導体及びN型半導体と発光層とから形成された二端子素子(ダイオード)構造で直流電力を印加することで駆動する。

従来、上記発光素子は該発光素子からの光をできるだけ吸収することなく効率よく外部へ放出させるために反射機能を有する金属リード、金属基板、白色セラミック基板などに搭載しエポキシ樹脂やシリコーン樹脂などの透明樹脂で周囲を封止した状態で用いられる。また、最近発光素子をこのような封止材料中に埋設せず気密封止状態で収納されたものも提案されている。

In recent years, semiconductor light emitting devices having a light emitting function in the ultraviolet light region to visible light region to near infrared light region have been studied and put into practical use. For example, light emitting in the near ultraviolet to visible light region such as ZnO system such as 350 nm to 500 nm, light emitting in the visible light region such as ZnCdSe system such as wavelength 450 nm to 650 nm, or AlGaInP system such as wavelength 610 nm to 660 nm Various materials such as a material that emits light in the visible light region or a material that emits light in the near-infrared light region having a wavelength of about 760 nm to 800 nm mainly composed of an AlGaAs-based material are used. Among these, III-V group nitrides mainly composed of at least one selected from gallium nitride, indium nitride, and aluminum nitride are used, and these components are doped with components such as Mg and Zn to form P-type. From a semiconductor thin film layer formed into a semiconductor, a thin film layer formed into an N-type semiconductor by doping a component such as Si, and a quantum well structure formed using a doping component such as Mg, Zn, or Si as appropriate or without using a doping component. A group III-V nitride single crystal thin film consisting of at least three layers of light emitting layers is epitaxially grown on a substrate such as sapphire or silicon carbide single crystal, and is relatively in the range of 380 nm to 550 nm such as green, green blue, blue, blue violet, etc. Visible light in a short wavelength region (including laser light) or ultraviolet light in the wavelength range of 200 nm to 380 nm Device that emits also included) laser light is been developed. Group III-V nitride comprising at least one selected from gallium nitride, indium nitride, and aluminum nitride as a main component and including at least an N-type semiconductor layer, a light-emitting layer, and a P-type semiconductor layer. Semiconductor light emitting devices are used for light sources such as traffic lights, liquid crystal backlights, general lighting instead of incandescent bulbs and fluorescent lamps, and laser light sources for optical disk devices. Depending on the application, the light from the light-emitting element is used as it is, or it is used after being converted into white light by a complementary color action such as blue and yellow using a phosphor. The light-emitting element is normally driven by applying direct-current power in a two-terminal element (diode) structure formed of a P-type semiconductor and N-type semiconductor of each nitride or each nitride mixed crystal and a light-emitting layer.

Conventionally, the light emitting device is mounted on a metal lead, a metal substrate, a white ceramic substrate, etc. having a reflection function so as to efficiently emit the light from the light emitting device to the outside without absorbing as much as possible, such as an epoxy resin or a silicone resin. Used in a state where the periphery is sealed with a transparent resin. In addition, recently, a light-emitting element that has not been embedded in such a sealing material but is stored in an airtight sealed state has been proposed.

近年、紫外光領域〜可視光〜近赤外光領域において発光機能を有する発光素子を高出力レーザーの光源として用いたり、電球や蛍光灯などに代わる一般照明の光源として用いるなど発光素子の高出力化が始まっている。発光素子をこのような用途特に一般照明用光源に用いようとするとき発光素子搭載用基板としてはあらゆる方向へ放出される発光素子からの発光をできるだけ損失することなく効率よく基板外部へ放出し易く、発光素子からの発熱を基板外部に逃がし易く、高出力化に伴う大型素子の搭載が可能で、さらに発光素子の駆動に伴い急熱急冷されても発光素子と基板との接合性が維持され、基板内部に多層配線を設けるなどコンパクトな回路設計が可能なもの、などであることが望ましい。従来発光素子を搭載するための基板としては発光素子からの発光をできるだけ損なわず効率よく外部に放出するために工夫された基板が用いられている。例えば特許第3065258号においては収納部が形成されている銅などの金属製リードや樹脂製基板に発光素子を搭載して発光させあらかじめ形成されている反射部によって収納部から放出される発光を効率よく外部に放出している。また、例えば特許第3256951号においては、発光素子からの発光を反射する白色セラミック、あるいはアルマイトなどの薄膜状絶縁性皮膜を被覆したアルミニウム基板が発光素子搭載用基板として提案され、用いられている。このような従来からの基板材料は発光素子からの発光を特定の方向に集光性を高めることで効率よく発光素子からの発光を外部に放出できる。従来からの発光素子搭載用基板は液晶のバックライト用など特定の方向に発光素子からの発光を放出する場合などは効果が高い。しかしながら、一般照明などのように電球や蛍光灯などに代わる光源として発光素子を用いる場合など、該発光素子からの発光をあらゆる方向の空間に効率よく放出することが求められる。すなわち、発光素子からの発光を特定の方向に放出できるだけでなく発光素子が搭載された基板の上部空間側及び基板側の任意の方向へ放出できることが求められる。このような場合は従来からの発光素子搭載用基板は適当といえない。またアルマイト被覆したアルミニウムを用いた基板などを用いた場合、放出される光は直線的で人間の目に優しいものと言いにくい。また、例えば上記アルマイトで被覆したアルミニウム基板などを用いた場合該アルミニウムは熱膨張率が発光素子の主成分である窒化ガリウム、窒化インジウム、窒化アルミニウムと異なっており高出力化に伴う発光素子の急熱急冷時の応力に耐えがたく、大型発光素子の搭載が難しい。さらに、上記アルマイトで被覆したアルミニウム基板の上に形成される電気配線は基板との接着力が小さく剥離し易いので接着剤などによる発光素子の取り付けを配線上に行うことができにくいという欠点があり、さらに基板内部には電気配線が形成できないため表面のアルマイト被覆部分にしか電気配線を這わせなければならず基板設計に制約が生じたり基板の小型化ができにくい、などの欠点があった。

上記のように高出力発光素子を搭載するための基板として発光素子からの発光を基板外部へ放出する際に光の強度制御を行ない易く、放出される光を任意の方向に制御し易く、放出される光が人の目に優しく、さらに放熱性、小型化回路設計性、大型発光素子の搭載性、発光素子と基板との接合信頼性などを同時に満足できるものがいまだに得られておらず、特に今後大きく発展するであろう一般照明用光源や高出力レーザー用光源を実現していくためには従来からの基板にない優れた特性の基板の開発が求められていた。

上記のように基板に搭載した発光素子の場合、該発光素子が本来有する発光特性例えば発光強度などを十分に発現しあるいは発光強度を制御し、あるいは発光素子からの発光方向が任意に制御可能である、などの特性をもった発光素子が得られていないという問題があった。

In recent years, light-emitting elements that emit light in the ultraviolet light region to visible light to near-infrared light region have been used as light sources for high-power lasers, or as light sources for general lighting instead of light bulbs and fluorescent lamps. Has begun. When a light-emitting element is used in such an application, particularly as a light source for general illumination, the light-emitting element mounting substrate easily emits light emitted from the light-emitting element emitted in all directions to the outside of the substrate efficiently without losing as much as possible. The heat generated from the light emitting element can easily escape to the outside of the substrate, a large element can be mounted as the output increases, and the bonding property between the light emitting element and the substrate is maintained even when the light emitting element is driven and rapidly cooled and quenched. It is desirable that the circuit can be designed in a compact manner, such as providing multilayer wiring inside the substrate. Conventionally, as a substrate for mounting a light emitting element, a substrate devised in order to efficiently emit light emitted from the light emitting element as much as possible without being lost is used. For example, in Japanese Patent No. 3605258, a light emitting element is mounted on a metal lead such as copper or a resin substrate on which a housing portion is formed, and light is emitted, and light emitted from the housing portion is efficiently emitted by a pre-formed reflecting portion. It is often released to the outside. For example, in Japanese Patent No. 3256951, an aluminum substrate coated with a thin ceramic insulating film such as a white ceramic or alumite that reflects light emitted from a light emitting element is proposed and used as a light emitting element mounting substrate. Such a conventional substrate material can efficiently emit the light emitted from the light emitting element to the outside by enhancing the light collecting property of the light emitted from the light emitting element in a specific direction. A conventional light emitting element mounting substrate is highly effective when emitting light emitted from the light emitting element in a specific direction, such as for a liquid crystal backlight. However, when a light emitting element is used as a light source in place of a light bulb or a fluorescent lamp as in general lighting, it is required to efficiently emit light emitted from the light emitting element to a space in any direction. That is, it is required that not only light emitted from the light emitting element can be emitted in a specific direction but also emitted in an arbitrary direction on the upper space side and the substrate side of the substrate on which the light emitting element is mounted. In such a case, a conventional light emitting element mounting substrate is not appropriate. In addition, when a substrate made of anodized aluminum is used, it is difficult to say that the emitted light is linear and gentle to the human eye. For example, when an aluminum substrate coated with the above-described anodized aluminum is used, the aluminum has a coefficient of thermal expansion different from that of gallium nitride, indium nitride, and aluminum nitride, which are the main components of the light-emitting element. It is difficult to withstand the stress at the time of thermal quenching and it is difficult to mount a large light emitting element. Furthermore, the electrical wiring formed on the aluminum substrate coated with the above anodized has a drawback that it is difficult to attach the light emitting element on the wiring with an adhesive or the like because the adhesive strength with the substrate is small and it is easy to peel off. In addition, since the electric wiring cannot be formed inside the substrate, the electric wiring has to be arranged only on the surface of the anodized coating on the surface, so that the substrate design is restricted and it is difficult to reduce the size of the substrate.

As described above, it is easy to control the intensity of light when emitting light from the light-emitting element to the outside of the substrate as a substrate for mounting a high-power light-emitting element, and it is easy to control the emitted light in any direction and emit light. The light that is gentle to the human eye, yet has not yet been able to satisfy the heat dissipation, miniaturization circuit design, large light-emitting element mounting, light-emitting element and substrate bonding reliability at the same time, In particular, in order to realize a general illumination light source and a high-power laser light source that will be greatly developed in the future, it has been required to develop a substrate having excellent characteristics that is not found in conventional substrates.

In the case of a light-emitting element mounted on a substrate as described above, the light-emitting characteristics inherent to the light-emitting element, such as light emission intensity, can be sufficiently expressed, the light emission intensity can be controlled, or the light emission direction from the light-emitting element can be arbitrarily controlled. There has been a problem that a light emitting element having characteristics such as certain has not been obtained.

本発明は上記に示したような課題を解決するためになされたものである。本発明者は紫外光領域〜可視光〜近赤外光領域において発光機能を有する発光素子、その中でも特に窒化ガリウム、窒化インジウム、窒化アルミニウムのうちから選ばれた少なくとも1種以上を主成分とし少なくともN型半導体層、発光層、及びP型半導体層の3層以上の積層体からなる発光素子を搭載するための基板として放熱性や電気絶縁性に優れ、発光素子を駆動させるための電気回路をコンパクトに設計し易く、大型の発光素子を搭載でき、さらに発光素子と基板との接合信頼性を高めるべく各種セラミックを主成分とする焼結体を用いた発光素子搭載用基板を検討してきた。その結果、窒化アルミニウムを主成分とする焼結体が高い熱伝導率を有し、熱膨張率が発光素子と近く、さらに良好な光透過性のものが得られ、発光素子搭載用基板として窒化アルミニウムを主成分とする焼結体の該光透過性を利用することにより発光素子が搭載されている基板面側だけでなくその反対の基板面側にも該発光素子からの発光が基板を透過することで基板外部に効率よく放出されることを見出した。また、発光素子が搭載あるいは収納されている基板の面と反対側の面を含めて発光素子からの発光を基板周囲空間の任意の方向に対して放出することが可能であり、その放出強度の制御が容易で発光素子からの発光の方向も制御可能な窒化アルミニウムを主成分とする焼結体からなる発光素子搭載用基板が得られることも見出した。さらに、反射防止部材あるいは反射部材を形成した窒化アルミニウムを主成分とする焼結体を発光素子搭載用基板として用いた場合搭載された発光素子からの発光を基板外部の特定の方向へ放出し得ることを見出した。また、窒化アルミニウムを主成分とする焼結体を発光素子搭載用基板として用いた場合、発光素子からの放出光は人の目に優しいものとなり易い。また、窒化アルミニウムを主成分とする焼結体を発光素子搭載用基板として用いた場合光発光素子からの発熱を基板外部に逃がし易く、発光素子駆動用の電気回路を多層メタライズや薄膜メタライズなどを用いてコンパクトに設計し易い、などの特徴を有している。

また、発光素子搭載用基板として窒化アルミニウムを主成分とする焼結体だけでなく、窒化アルミニウム以外のセラミック材料を主成分とする焼結体を発光素子搭載用基板として用いたものであっても窒化アルミニウムを主成分とする焼結体を用いた場合と同様な効果が得られることが判明した。

さらに、上記セラミック材料を主成分とする焼結体を基板として用いることで本来の発光強度が発現でき発光強度の制御が容易でさらに発光方向の制御を容易に行うことのできる発光素子、その中でも特に窒化ガリウム、窒化インジウム、窒化アルミニウムのうちから選ばれた少なくとも1種以上を主成分とし少なくともN型半導体層、発光層、及びP型半導体層の3層以上の積層体からなる発光素子が得られることが判明した。

本発明は上記のような知見に基づいてなされたものである。

すなわち本発明は、発光素子を搭載するための基板であって、該基板は光透過性を有するセラミック材料を主成分とする焼結体からなることを特徴とする発光素子搭載用基板、である。

また本発明は、発光素子を搭載するための基板であって、該基板は反射防止部材が形成されたセラミック材料を主成分とする焼結体からなる発光素子搭載用基板、である。

また本発明は、発光素子を搭載するための基板であって、該基板は反射部材が形成されたセラミック材料を主成分とする焼結体からなることを特徴とする発光素子搭載用基板、である。

また本発明は、光透過性を有するセラミック材料を主成分とする焼結体からなる基板に搭載されていることを特徴とする発光素子、である。

また本発明は、反射防止部材が形成されたセラミック材料を主成分とする焼結体からなる基板に搭載されていることを特徴とする発光素子、である。

また本発明は、反射部材が形成されたセラミック材料主成分とする焼結体からなる基板に搭載されていることを特徴とする発光素子、である。

上記本発明による発光素子搭載用基板に関しその詳細を項1〜項280に記載した。また、本発明によるセラミック材料を主成分とする焼結体を用いた発光素子に関してその詳細を項1001〜項1280に記載した。

The present invention has been made to solve the above-described problems. The inventor of the present invention has a light emitting element having a light emitting function in an ultraviolet light region to a visible light region to a near infrared light region, and in particular, at least one selected from gallium nitride, indium nitride, and aluminum nitride as a main component. As a substrate for mounting a light-emitting element comprising a laminate of three or more layers of an N-type semiconductor layer, a light-emitting layer, and a P-type semiconductor layer, an electric circuit for driving the light-emitting element has excellent heat dissipation and electrical insulation. A light-emitting element mounting substrate using a sintered body mainly composed of various ceramics has been studied in order to easily design a compact, mount a large light-emitting element, and to improve the bonding reliability between the light-emitting element and the substrate. As a result, a sintered body mainly composed of aluminum nitride has a high thermal conductivity, a thermal expansion coefficient close to that of the light-emitting element, and an excellent light-transmitting material is obtained. By utilizing the light transmittance of the sintered body containing aluminum as a main component, light emission from the light-emitting element passes through the substrate not only on the substrate surface side on which the light-emitting element is mounted but also on the opposite substrate surface side. By doing so, it was found that it is efficiently released to the outside of the substrate. Further, it is possible to emit light emitted from the light-emitting element including the surface opposite to the surface of the substrate on which the light-emitting element is mounted or stored, in any direction in the space around the substrate. It has also been found that a light-emitting element mounting substrate made of a sintered body containing aluminum nitride as a main component, which can be easily controlled and can control the direction of light emission from the light-emitting element. Further, when a sintered body mainly composed of aluminum nitride formed with an antireflection member or a reflecting member is used as a light emitting element mounting substrate, light emitted from the mounted light emitting element can be emitted in a specific direction outside the substrate. I found out. In addition, when a sintered body containing aluminum nitride as a main component is used as a light emitting element mounting substrate, light emitted from the light emitting element tends to be gentle to human eyes. In addition, when a sintered body mainly composed of aluminum nitride is used as a substrate for mounting a light emitting element, heat generated from the light emitting element is easily released to the outside of the substrate. It has features such as easy use and compact design.

Further, not only a sintered body mainly composed of aluminum nitride but also a sintered body mainly composed of a ceramic material other than aluminum nitride is used as the light emitting element mounting substrate. It has been found that the same effect can be obtained as when a sintered body mainly composed of aluminum nitride is used.

Furthermore, by using a sintered body containing the ceramic material as a main component as a substrate, a light emitting element capable of expressing the original light emission intensity, easily controlling the light emission intensity, and further easily controlling the light emission direction, In particular, a light-emitting element including at least one selected from gallium nitride, indium nitride, and aluminum nitride as a main component and including a laminate of at least an N-type semiconductor layer, a light-emitting layer, and a P-type semiconductor layer is obtained. Turned out to be.

The present invention has been made based on the above findings.

That is, the present invention is a substrate for mounting a light emitting element, and the substrate is a light emitting element mounting substrate characterized in that the substrate is made of a sintered body mainly composed of a light-transmitting ceramic material. .

In addition, the present invention is a substrate for mounting a light emitting element, and the substrate is a light emitting element mounting substrate made of a sintered body mainly composed of a ceramic material on which an antireflection member is formed.

According to another aspect of the present invention, there is provided a substrate for mounting a light emitting element, wherein the substrate comprises a sintered body mainly composed of a ceramic material on which a reflecting member is formed. is there.

In addition, the present invention is a light emitting element mounted on a substrate made of a sintered body whose main component is a ceramic material having light transmittance.

According to another aspect of the present invention, there is provided a light-emitting element mounted on a substrate made of a sintered body mainly composed of a ceramic material on which an antireflection member is formed.

According to another aspect of the present invention, there is provided a light-emitting element mounted on a substrate made of a sintered body mainly composed of a ceramic material on which a reflecting member is formed.

The details of the light-emitting element mounting substrate according to the present invention are described in Items 1 to 280. Details of the light-emitting element using a sintered body mainly composed of the ceramic material according to the present invention are described in Items 1001 to 1280.

発光素子搭載用基板として光透過性を有するセラミック材料を主成分とする焼結体、あるいは反射防止部材、反射部材を形成したセラミック材料を主成分とする焼結体を用いることで基板に搭載した発光素子からの発光を基板外部へ効率よく放出しその放出強度の制御が容易で、かつ基板外部へ放出される発光の方向を任意の方向に制御できる。さらに、この基板は光透過性の多結晶体からなるため基板を透過して基板外部へ放出される発光素子からの発光は散乱光となり易いので透明なガラスや樹脂あるいは大気などを直線的に透過した目を突き刺すような輝きを持った光と異なり穏やかで人間の目に優しい光となり易いという特徴を有する。特にこの基板は焼結体であるため簡便かつ安価であり広範囲な用途に応用でき産業に与える影響は大きい。

また、上記セラミック材料を主成分とする焼結体からなる基板を用いそして搭載することで本来の発光強度などの特性が十分に発現され発光強度の制御が容易で、さらに発光方向の制御を容易に行うことのできる発光素子が実現できる。その中でも特に上記特性を有する窒化ガリウム、窒化インジウム、窒化アルミニウムのうちから選ばれた少なくとも1種以上を主成分とし少なくともN型半導体層、発光層、及びP型半導体層の3層以上の積層体からなる発光素子が実現できようになった。

The light-emitting element mounting substrate is mounted on the substrate by using a sintered body mainly composed of a ceramic material having optical transparency, or a sintered body mainly composed of a ceramic material formed with an antireflection member or a reflecting member. The light emitted from the light emitting element is efficiently emitted to the outside of the substrate, the emission intensity can be easily controlled, and the direction of the light emitted to the outside of the substrate can be controlled in an arbitrary direction. Furthermore, since this substrate is made of a light-transmitting polycrystal, light emitted from the light-emitting element that passes through the substrate and is emitted to the outside of the substrate is likely to be scattered light, so that it transparently passes through transparent glass, resin, or the atmosphere. Unlike light with a shining eye that pierces the eyes, it has a feature that it is easy to become light that is gentle and gentle to human eyes. In particular, since this substrate is a sintered body, it is simple and inexpensive, can be applied to a wide range of uses, and has a great influence on the industry.

In addition, by using and mounting a substrate made of a sintered body containing the ceramic material as a main component, characteristics such as the original light emission intensity are sufficiently expressed, the light emission intensity can be easily controlled, and the light emission direction can be easily controlled. Thus, a light-emitting element that can be performed in a short time can be realized. Among these, a laminate comprising at least one selected from gallium nitride, indium nitride, and aluminum nitride having the above characteristics as a main component and including at least an N-type semiconductor layer, a light-emitting layer, and a P-type semiconductor layer. A light-emitting element made of can now be realized.

本発明による発光素子搭載用基板は光透過性を有するセラミック材料を主成分とする焼結体からなる。本発明は発光素子からの発光を従来からの反射機能だけによらずセラミック材料を主成分とする焼結体の光透過性を利用して効率的に基板外部へ放出できるようにした点に特徴がある。光透過性を有するセラミック材料を主成分とする焼結体を発光素子搭載用基板として用いることで、発光素子からの発光を発光素子を中心とする空間のあらゆる方向に効率的に放出することが可能となった。すなわち、発光素子からの発光を該発光素子が搭載された基板面側だけでなく該発光素子が搭載された面とは反対の基板面側にも該発光素子からの発光を基板外部に効率的に放出できる。また、反射防止部材を形成したセラミック材料を主成分とする焼結体を発光素子搭載用基板として用いることにより発光素子搭載用基板に光反射防止機能を付与すれば発光素子からの発光を該発光素子が搭載された面とは反対の基板面側からより強く外部に放出可能となる。また、反射部材を形成したセラミック材料を主成分とする焼結体を発光素子搭載用基板として用いることにより発光素子搭載用基板に光反射機能を付与すれば発光素子からの発光を特定の方向に強く放出させることも可能となる。言い換えれば、本発明の効果は大きな損失を伴うことなく発光素子周囲のあらゆる空間方向に対して該発光素子からの発光の強さを比較的容易に制御できる点にもある。すなわち、光透過性を有するセラミック材料を主成分とする焼結体を発光素子搭載用基板として用い、さらに該発光素子搭載用基板に光反射防止機能あるいは光反射機能を付加することで大きな損失を伴うことなく発光素子周囲のあらゆる空間方向に対して放出される該発光素子からの発光の強さを比較的容易に制御できる。 The light-emitting element mounting substrate according to the present invention is made of a sintered body whose main component is a light-transmitting ceramic material. The present invention is characterized in that the light emitted from the light emitting element can be efficiently emitted to the outside of the substrate by utilizing the light transmittance of a sintered body mainly composed of a ceramic material as well as the conventional reflection function. There is. By using a sintered body whose main component is a light-transmitting ceramic material as a light-emitting element mounting substrate, light emitted from the light-emitting element can be efficiently emitted in all directions of the space centering on the light-emitting element. It has become possible. That is, the light emission from the light emitting element is efficiently performed not only on the substrate surface side on which the light emitting element is mounted but also on the substrate surface side opposite to the surface on which the light emitting element is mounted. Can be released. In addition, if a light emitting element mounting substrate is provided with a light emitting element mounting substrate by using a sintered body mainly composed of a ceramic material on which an antireflection member is formed as a light emitting element mounting substrate, light emission from the light emitting element is emitted. It becomes possible to emit more strongly to the outside from the side of the substrate surface opposite to the surface on which the element is mounted. In addition, if a light reflecting function is given to the light emitting element mounting substrate by using a sintered body mainly composed of a ceramic material on which the reflecting member is formed as the light emitting element mounting substrate, light emission from the light emitting element is directed in a specific direction. It is also possible to release strongly. In other words, the effect of the present invention is that the intensity of light emission from the light emitting element can be controlled relatively easily with respect to all spatial directions around the light emitting element without a large loss. That is, using a sintered body mainly composed of a light-transmitting ceramic material as a light emitting element mounting substrate, and adding a light reflection preventing function or a light reflecting function to the light emitting element mounting substrate, a large loss is caused. The intensity of light emitted from the light emitting element emitted in all spatial directions around the light emitting element can be controlled relatively easily.

本発明において、セラミック材料を主成分とする焼結体とは窒化物、酸化物、炭化物、硼化物、珪化物、などの無機化合物を主成分とする焼結体のことであり、金属や合金あるいは樹脂などを主成分とする焼結体ではない。本発明によるセラミック材料を主成分とする焼結体は通常上記無機化合物を主成分とする微粒子を主体とする構造を有する。また本発明によるセラミック材料を主成分とする焼結体には通常上記無機化合物を主成分とする微粒子以外に粒界相などを含む構造のものも用いられる。本発明に用いるセラミック材料を主成分とする焼結体は通常の方法により容易に作製できる。すなわち窒化物、酸化物、炭化物、硼化物、珪化物、などの無機化合物を主成分とする微粉末を粉末成形体となしその後焼成して焼き固めて製造される。

本発明によるセラミック材料を主成分とする焼結体の例として、例えば窒化アルミニウム(AlN)、窒化硼素(BN)、窒化珪素(Si3N4)、窒化チタン(TiN)、窒化ガリウム(GaN)などの窒化物、酸化アルミニウム(Al3O3)、酸化亜鉛(ZnO)、酸化ベリリウム(BeO)、酸化ジルコニウム(ZrO2)、酸化マグネシウム(MgO)、アルミン酸マグネシウム(MgAl2O4)、酸化チタン(TiO2)、チタン酸バリウム(BaTiO3)、チタン酸ジルコン酸鉛(PZT:チタンとジルコニウムをモル数1:1の割合で含む複合酸化物)、酸化イットリウム(Y2O3)などの希土類酸化物、酸化トリウム(ThO2)、各種フェライト(Fe3O4あるいはMnFe2O4など一般式AFe2O4であらわされる複合酸化物:ただし、Aは2価の金属元素)、ムライト(3Al2O3・2SiO2)、フォルステライト(2MgO・SiO2)、ステアタイト(MgO・SiO2)などの酸化物、炭化珪素(SiC)、炭化チタン(TiC)、炭化硼素(B4C)、炭化タングステン(WC)などの炭化物、硼化チタン(TiB2)、硼化ジルコニウム(ZrB2)、硼化ランタン(LaB6)などの硼化物、珪化モリブデン(MoSi2)、珪化タングステン(WSi2)などの珪化物、などの無機化合物を主成分とする焼結体があり、その他にも結晶化ガラスを主成分とする焼結体が含まれる。

なお結晶化ガラスとは例えば硼珪酸ガラス(通常SiO2及びB2O3を主成分とし、その他にAl2O3、CaO、BaO、PbOなどの成分を含む)などのガラス母体(ガラスマトリックス)中にコージエライト、アノールサイト(灰長石)、コランダム(Al2O3)、ムライト(3Al2O3・2SiO2)、ウォラストナイト(CaO・SiO2)、珪酸マグネシウム(MgO・SiO2)などの結晶成分が存在している構造を有しているものである。結晶化ガラスは通常ガラス粉末に適宜アルミナ粉末、シリカ粉末、マグネシア粉末、炭酸カルシウム粉末、炭酸バリウム粉末、酸化硼素粉末、酸化鉛粉末などを加え、さらに要すればTiO2、ZrO2、SnO2、ZnO、Li2Oなどの成分を加えて混合し、一軸プレス法やシート成形法などで粉末成形体となし、その後焼成して上記粉末成形体を焼き固める方法により作製される。製造の際上記TiO2、ZrO2、SnO2、ZnO、Li2Oなどの成分を適宜加えたものを焼成すれば結晶化が促進される場合が多い。その他に結晶化ガラスは溶融して成形したガラス成形体を熱処理し、該ガラス成形体中に結晶を析出させる方法などによっても作製し得る。

In the present invention, the sintered body mainly composed of a ceramic material is a sintered body mainly composed of an inorganic compound such as nitride, oxide, carbide, boride, silicide, and the like, metal or alloy Or it is not the sintered compact which has resin etc. as a main component. The sintered body mainly composed of the ceramic material according to the present invention usually has a structure mainly composed of fine particles mainly composed of the inorganic compound. In addition, as the sintered body mainly composed of the ceramic material according to the present invention, those having a structure including a grain boundary phase in addition to the fine particles mainly composed of the inorganic compound are usually used. The sintered body mainly composed of the ceramic material used in the present invention can be easily produced by a usual method. That is, a fine powder mainly composed of an inorganic compound such as nitride, oxide, carbide, boride, or silicide is formed into a powder molded body, and then fired and baked.

Examples of the sintered body mainly composed of the ceramic material according to the present invention include, for example, aluminum nitride (AlN), boron nitride (BN), silicon nitride (Si 3 N 4 ), titanium nitride (TiN), and gallium nitride (GaN). Such as nitride, aluminum oxide (Al 3 O 3 ), zinc oxide (ZnO), beryllium oxide (BeO), zirconium oxide (ZrO 2 ), magnesium oxide (MgO), magnesium aluminate (MgAl 2 O 4 ), oxidation Such as titanium (TiO 2 ), barium titanate (BaTiO 3 ), lead zirconate titanate (PZT: a complex oxide containing titanium and zirconium in a ratio of 1: 1), yttrium oxide (Y 2 O 3 ), etc. rare earth oxide, thorium oxide (ThO 2),

The crystallized glass is, for example, a glass matrix (glass matrix) such as borosilicate glass (usually containing SiO 2 and B 2 O 3 as main components and other components such as Al 2 O 3 , CaO, BaO, PbO). Cordierite, anolsite (anorthite), corundum (Al 2 O 3 ), mullite (3Al 2 O 3 · 2SiO 2 ), wollastonite (CaO · SiO 2 ), magnesium silicate (MgO · SiO 2 ), etc. It has a structure in which a crystal component exists. Crystallized glass usually includes alumina powder, silica powder, magnesia powder, calcium carbonate powder, barium carbonate powder, boron oxide powder, lead oxide powder, etc. as appropriate, and if necessary further TiO 2 , ZrO 2 , SnO 2 , It is produced by adding and mixing components such as ZnO and Li 2 O, forming a powder molded body by a uniaxial press method, a sheet molding method, and the like, and then firing to form the powder molded body. In the production, crystallization is often promoted by firing an appropriately added component such as TiO 2 , ZrO 2 , SnO 2 , ZnO, or Li 2 O. In addition, the crystallized glass can be produced by a method of heat-treating a glass molded body formed by melting and precipitating crystals in the glass molded body.

このように本発明において発光素子搭載用基板としては単にセラミック材料を主成分とする焼結体を用いるだけでは十分な効果が得られない。前記のようにセラミック材料を主成分とする焼結体としては光透過性のものを用いることが重要である。本発明において上記のような光透過性のセラミック材料を主成分とする焼結体を用いることで発光素子からの発光を該発光素子が搭載された基板面側だけでなく該発光素子が搭載された面とは反対の基板面側にも該発光素子からの発光を基板外部に効率的に放出できる。このような効果は通常光透過率1%以上の光透過性を有するセラミック材料を主成分とする焼結体で得られる。また上記光透過性のセラミック材料を主成分とする焼結体において光透過率が5%以上でより大きな効果が得られるようになる。また上記光透過性のセラミック材料を主成分とする焼結体において光透過率が10%以上で効果が明確に認められるようになる。本発明において光透過性のセラミック材料を主成分とする焼結体とは上記のように通常1%以上の光透過率を有するものである。 Thus, in the present invention, a sufficient effect cannot be obtained simply by using a sintered body mainly composed of a ceramic material as the light emitting element mounting substrate. As described above, it is important to use a light-transmitting material as a sintered body mainly composed of a ceramic material. In the present invention, by using a sintered body mainly composed of a light-transmitting ceramic material as described above, light emission from the light-emitting element is mounted not only on the substrate surface on which the light-emitting element is mounted but also on the light-emitting element. Light emitted from the light emitting element can be efficiently emitted to the outside of the substrate also on the side of the substrate surface opposite to the opposite surface. Such an effect is usually obtained with a sintered body whose main component is a ceramic material having a light transmittance of 1% or more. In the sintered body mainly composed of the light transmissive ceramic material, a greater effect can be obtained when the light transmittance is 5% or more. Further, in the sintered body mainly composed of the above light-transmitting ceramic material, the effect is clearly recognized when the light transmittance is 10% or more. In the present invention, the sintered body mainly composed of a light-transmitting ceramic material usually has a light transmittance of 1% or more as described above.

本発明における光透過性とは少なくとも波長200nm〜800nmの範囲の光に対しての透過性を意味する。本発明において特に断らない限り「可視光」とは波長380nm〜800nmの範囲の光である。また、「紫外光」とは波長380nm以下の光のことである。本発明において特に断らない限り「可視光透過率」とは波長380nm〜800nmの範囲の光に対する透過率である。また、「紫外光透過率」とは波長380nm以下の光に対する透過率のことである。

本発明において特に断らない限り上記波長200nm〜800nmの範囲の光に対しての光透過率は、波長200nm〜800nmの範囲の光を代表して波長605nmの単色光を用いて測定されたものである。その形状は直径25.4mm厚み0.5mmのセラミック材料を主成分とする焼結体を試料として測定されたものである。通常分光光度計などを用いて所定の波長の光を上記発光素子搭載用基板試料に当て、入射した光の強度と透過した光の強度を測定しその比を百分率で表わしたものである。また本発明における光透過率は上記測定用試料を積分球の窓を覆うようにセットして全透過光を集めこの全透過光と入射光との強度比を百分率で表したものである。

本発明において発光素子搭載用基板として用いられるセラミック材料を主成分とする焼結体としての光透過率の測定は通常上記のように直径25.4mm厚み0.5mmの形状の試料により波長605nmの単色光を用いて測定されたものである。しかしながら光透過率を測定する試料の形状、大きさは特に上記に示したものでなくてもよく任意のものを用いることができる。例えば直径1mm厚み0.5mm程度の小さな形状のものであっても容易に測定することができる。又光透過率の測定装置も分光光度計を用いる方法だけに限らず適宜任意の方法を用いることができる。

ガラスなどの透明体の光透過率は通常直線透過率として求められるが、一般に窒化アルミニウムを主成分とする焼結体などのセラミック材料の光透過率は入射光が焼結体内部で散乱され直線的に透過されず、散乱された状態であらゆる方向へ透過される。したがって透過光の強度はこのような方向性のない散乱光をすべて集めたものとなる。本発明において窒化アルミニウムを主成分とする焼結体をはじめその他のセラミック材料を主成分とする焼結体の光透過率はこのような全透過率として測定されたものであり、ガラスなどの透明体の直線透過率とは異なる。

光透過率は試料の厚みによって変化し本発明による上記セラミック材料を主成分とする焼結体を発光素子搭載用の基板などとして実際に用いる場合該基板の厚みを薄くして光透過率を高めることは例えば発光素子の発光効率を高める上で有効である。通常発光素子搭載用の基板などとしては厚み0.01mm以上のものを用いることが取り扱い上の強度の点からは好ましい。又厚みが厚くなると光透過率が低下し易いので通常発光素子搭載用の基板などとしては厚み8.0mm以下のものを用いることが好ましい。本発明において上記セラミック材料を主成分とする焼結体はその厚みが少なくとも0.01mm〜8.0mmの範囲において実際に使用される状態の発光素子搭載用基板などが光透過性を有していれば有効である。すなわち、上記セラミック材料を主成分とする焼結体はその厚みが少なくとも0.01mm〜8.0mmの範囲あるいはそれ以外であっても実際に使用される状態での光透過率が少なくとも1%以上であればよいのであって、例えば発光素子作製用の基板として実際に厚み0.1mmあるいは2.0mmなど厚みが必ずしも0.5mmではないものであっても光透過性を有し光透過率が少なくとも1%以上であれば作製される発光素子の発光効率は向上し易い。

したがって本発明による上記セラミック材料を主成分とする焼結体の光透過率は該焼結体の厚みには無関係であり、実際該焼結体が用いられている状態での光透過性が重要であり実際該焼結体が用いられている状態での光透過率を意味する。

基板厚みが実使用状態で0.5mmより薄い場合あるいは0.5mmより厚い場合は基板厚み0.5mmのとき測定した光透過率と異なり、光透過率は0.5mmより薄い場合は0.5mmのとき測定したより高くなり易く0.5mmより厚い場合は0.5mmのとき測定した光透過率より低くなり易い。本発明においては発光素子からの発光を該発光素子が搭載された基板面側だけでなく該発光素子が搭載された基板面と反対側の方向にも放出し易くするために上記実際に使用される状態で光透過率が1%以上のセラミック材料を主成分とする焼結体を発光素子搭載用基板として用いることが好ましい。

本発明による発光素子搭載用基板に搭載される発光素子は前記のように200nm〜550nmの範囲といった紫外光領域から可視光の比較的波長の短い領域の光を発光し得る。このような発光素子を照明用光源に使用する場合、例えば該発光素子の発光波長より長い波長領域の励起スペクトルを有するYAG(イットリウム・アルミニウム・ガーネット)などを主成分とする蛍光体を併用することで該蛍光体と該発光素子との補色関係により人間の目には連続スペクトルの白色光として感じるようになる。本願発明者が波長605nmの光を透過率測定用の光として選定した理由の1つは該白色光の波長がおよそ400nm〜800nmの範囲にあり波長605nmの光はその中心付近にあるためである。また本発明において、光透過性を有するセラミック材料を主成分とする焼結体は通常波長200nm以上の光に対して透過性を示す場合が多い。すなわち、波長200nm〜250nmの範囲の光に対して透過性を示し始め、波長250nm〜350nmの範囲の光に対して急激に透過性が上昇し紫外光から可視光領域にかけての境界領域にある波長350nm〜400nm以上の光に対してはほぼ一定の光透過率を有する傾向がある。本願発明者が波長605nmの光を光透過率測定用の波長として選定した理由の1つは光透過率が可視光領域の波長400nm〜800nmの範囲でほぼ一定となり波長605nmの光はその中心付近にあるためでもある。

このように光透過率として波長605nm以外の光あるいは連続スペクトルにおける測定値を用いなくても波長605nmの光に対する光透過率を用いれば本発明による光透過性を有するセラミック材料を主成分とする焼結体の発光素子搭載用基板としての良否を代表して判別し得る。

The light transmittance in the present invention means a light transmittance at least in the wavelength range of 200 nm to 800 nm. Unless otherwise specified in the present invention, “visible light” is light having a wavelength in the range of 380 nm to 800 nm. Further, “ultraviolet light” means light having a wavelength of 380 nm or less. Unless otherwise specified in the present invention, the “visible light transmittance” is the transmittance for light in the wavelength range of 380 nm to 800 nm. The “ultraviolet light transmittance” is a transmittance for light having a wavelength of 380 nm or less.

Unless otherwise specified in the present invention, the light transmittance with respect to light in the wavelength range of 200 nm to 800 nm is measured using monochromatic light with a wavelength of 605 nm representing light in the wavelength range of 200 nm to 800 nm. is there. The shape was measured using a sintered body mainly composed of a ceramic material having a diameter of 25.4 mm and a thickness of 0.5 mm as a sample. A light having a predetermined wavelength is applied to the light emitting element mounting substrate sample using a normal spectrophotometer or the like, the intensity of incident light and the intensity of transmitted light are measured, and the ratio is expressed in percentage. The light transmittance in the present invention is the percentage of the intensity ratio between the total transmitted light and the incident light collected by setting the measurement sample so as to cover the window of the integrating sphere.

In the present invention, the measurement of light transmittance as a sintered body mainly composed of a ceramic material used as a light emitting element mounting substrate is usually performed at a wavelength of 605 nm using a sample having a diameter of 25.4 mm and a thickness of 0.5 mm as described above. It was measured using monochromatic light. However, the shape and size of the sample for measuring the light transmittance are not particularly limited to those shown above, and any sample can be used. For example, even a small shape having a diameter of 1 mm and a thickness of about 0.5 mm can be easily measured. The light transmittance measuring apparatus is not limited to a method using a spectrophotometer, and any method can be used as appropriate.

The light transmittance of a transparent body such as glass is usually obtained as a linear transmittance. In general, the light transmittance of a ceramic material such as a sintered body mainly composed of aluminum nitride is such that incident light is scattered inside the sintered body. Is not transmitted, but is transmitted in all directions in a scattered state. Therefore, the intensity of transmitted light is a collection of all scattered light having no directivity. In the present invention, the light transmittance of a sintered body mainly composed of aluminum nitride as well as a sintered body mainly composed of other ceramic materials is measured as such a total transmittance, and transparent such as glass. It is different from the linear transmittance of the body.

The light transmittance varies depending on the thickness of the sample, and when the sintered body mainly composed of the ceramic material according to the present invention is actually used as a substrate for mounting a light emitting element, the substrate is thinned to increase the light transmittance. This is effective, for example, in increasing the light emission efficiency of the light emitting element. In general, it is preferable to use a substrate having a thickness of 0.01 mm or more as a substrate for mounting a light emitting element from the viewpoint of handling strength. Further, since the light transmittance tends to decrease as the thickness increases, it is preferable to use a substrate having a thickness of 8.0 mm or less as a substrate for mounting a light emitting element. In the present invention, the sintered body containing the ceramic material as a main component has a light-transmitting substrate mounted on a light-emitting element in a state where the thickness is at least 0.01 mm to 8.0 mm. If it is effective. That is, the sintered body containing the ceramic material as a main component has a light transmittance of at least 1% or more in a state where it is actually used even if its thickness is in the range of at least 0.01 mm to 8.0 mm or other than that. For example, even if the thickness of the substrate for manufacturing a light-emitting element is not necessarily 0.5 mm, such as 0.1 mm or 2.0 mm, it has light transmittance and light transmittance. If it is at least 1% or more, the light emission efficiency of the manufactured light emitting element is easily improved.

Therefore, the light transmittance of the sintered body mainly composed of the ceramic material according to the present invention is independent of the thickness of the sintered body, and the light transmittance in the state where the sintered body is actually used is important. And actually means the light transmittance in a state where the sintered body is used.

When the substrate thickness is less than 0.5 mm in actual use or thicker than 0.5 mm, it differs from the light transmittance measured when the substrate thickness is 0.5 mm, and when the light transmittance is less than 0.5 mm, it is 0.5 mm. When it is thicker than 0.5 mm, it tends to be lower than the light transmittance measured at 0.5 mm. In the present invention, the light emission from the light emitting element is actually used in order to facilitate the emission not only in the substrate surface on which the light emitting element is mounted but also in the direction opposite to the substrate surface on which the light emitting element is mounted. In this state, it is preferable to use a sintered body mainly composed of a ceramic material having a light transmittance of 1% or more as the light emitting element mounting substrate.

As described above, the light-emitting element mounted on the light-emitting element mounting substrate according to the present invention can emit light in the ultraviolet light region, such as the range of 200 nm to 550 nm, in a relatively short wavelength region. When such a light emitting element is used as an illumination light source, for example, a phosphor mainly composed of YAG (yttrium, aluminum, garnet) having an excitation spectrum in a wavelength region longer than the emission wavelength of the light emitting element is used in combination. Thus, the complementary color relationship between the phosphor and the light emitting element makes the human eye feel as white light having a continuous spectrum. One of the reasons why the present inventor has selected light having a wavelength of 605 nm as light for transmittance measurement is that the wavelength of the white light is in the range of about 400 nm to 800 nm, and the light of wavelength 605 nm is near the center. . Further, in the present invention, a sintered body mainly composed of a light-transmitting ceramic material usually shows transparency to light having a wavelength of 200 nm or more. That is, it begins to show transparency to light in the wavelength range of 200 nm to 250 nm, and the transmittance suddenly increases for light in the wavelength range of 250 nm to 350 nm, and the wavelength is in the boundary region from the ultraviolet light to the visible light region. There is a tendency to have a substantially constant light transmittance for light of 350 nm to 400 nm or more. One of the reasons why the present inventor selected light having a wavelength of 605 nm as the wavelength for measuring the light transmittance is that the light transmittance is substantially constant in the visible light wavelength range of 400 nm to 800 nm, and the light having the wavelength of 605 nm is near its center This is also because

Thus, if the light transmittance for light having a wavelength of 605 nm is used as the light transmittance without using light having a wavelength other than 605 nm or measured values in a continuous spectrum, the ceramic material having light transmittance according to the present invention as a main component is used. It can be determined on behalf of the quality of the combined body as a light-emitting element mounting substrate.

本発明による発光素子搭載用基板においてセラミック材料を主成分とする焼結体は少なくとも発光素子を搭載するための支持体あるいは収納容器としての機能も有し、該発光素子搭載用基板の形状として単なる板状だけでなく必要に応じて発光素子を搭載するためのへこみ空間(キャビティー)や台座などの構造を有し、また発光素子搭載部分には必要に応じて同時焼成によるメタライズ、厚膜焼付けによるメタライズあるいは薄膜メタライズなどのメタライズを施し、ろう材(Pb−Sn系はんだ合金、Au−Si系合金、Au−Sn系合金、Au−Ge系合金、Sn含有合金、In含有合金、金属Sn、金属In、Pbフリーはんだなどの低融点ろう材、あるいは銀ろうなどの高融点ろう材、などを含む)、低融点ガラス、その他エポキシ樹脂、シリコーン樹脂などの有機樹脂を主成分とする導電性接着剤あるいは電気絶縁性接着剤あるいは高熱伝導性接着剤などの接続材料を用いてセラミック材料を主成分とする焼結体からなる基板に発光素子が固定され搭載される。上記セラミック材料を主成分とする焼結体の発光素子搭載部分に形成されるメタライズは必要に応じて発光素子と電気的に接続して該発光素子に電気信号や電力を供給するための電気回路としての役目も果たす。

本発明によるセラミック材料を主成分とする焼結体からなる発光素子搭載用基板と窒化ガリウム、窒化インジウム、窒化アルミニウムのうちから選ばれた少なくとも1種以上を主成分とする発光素子とは熱膨張率が近いので、該発光素子を基板に固定し搭載する際の加熱冷却時や発光素子自体が駆動している際に生じる加熱冷却などにおいても固定部分における応力発生が少ないので上記例示した接続材料以外のどのような接続材料であっても使用し得る。なお、上記接続材料のうち導電性接着剤あるいは電気絶縁性接着剤などの接着剤を用いて発光素子をセラミック材料を主成分とする焼結体に固定する場合は該セラミック材料を主成分とする焼結体は発光素子搭載部分に必ずしもメタライズが施されたものでなくてもよい。

また上記セラミック材料を主成分とする焼結体は必要に応じて発光素子を駆動させるための同時焼成などによる多層化メタライズや厚膜メタライズあるいは薄膜メタライズなどの電気回路、さらに導通ビアを具備する。

In the light emitting element mounting substrate according to the present invention, the sintered body containing a ceramic material as a main component also has a function as at least a support or a storage container for mounting the light emitting element. In addition to the plate shape, it has a structure such as a dent space (cavity) or pedestal for mounting the light emitting element as necessary, and the light emitting element mounting part is metallized by simultaneous firing and thick film baking as necessary And metallization such as thin film metallization, brazing material (Pb—Sn solder alloy, Au—Si alloy, Au—Sn alloy, Au—Ge alloy, Sn containing alloy, In containing alloy, metal Sn, Low melting point brazing materials such as metal In and Pb-free solder, and high melting point brazing materials such as silver brazing), low melting point glass, and other epoxy A substrate made of a sintered body mainly composed of a ceramic material by using a connecting material such as a conductive adhesive mainly composed of an organic resin such as a resin or silicone resin, an electrically insulating adhesive or a high thermal conductive adhesive. The light emitting element is fixed and mounted. The metallization formed on the light emitting element mounting portion of the sintered body mainly composed of the ceramic material is electrically connected to the light emitting element as necessary to supply an electric signal or electric power to the light emitting element. Also fulfills the role of.

The substrate for mounting a light emitting device made of a sintered body mainly composed of a ceramic material according to the present invention and the light emitting device mainly composed of at least one selected from gallium nitride, indium nitride, and aluminum nitride are thermally expanded. Since the rate is close, there is little stress generation in the fixed part even during heating / cooling when the light-emitting element is fixed and mounted on the substrate or when the light-emitting element itself is driven. Any connecting material other than can be used. In addition, when fixing a light emitting element to the sintered compact which has a ceramic material as a main component using adhesives, such as a conductive adhesive or an electrically insulating adhesive among the said connection materials, this ceramic material is the main component. The sintered body does not necessarily have to be metallized on the light emitting element mounting portion.

In addition, the sintered body containing the ceramic material as a main component is provided with an electric circuit such as multilayer metallization, thick film metallization, or thin film metallization by simultaneous firing for driving the light emitting element, if necessary, and a conductive via.

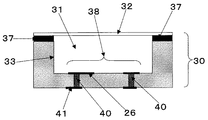

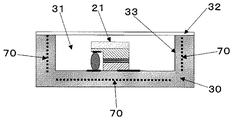

上記窪み空間を有する発光素子搭載用基板において、窪み空間を形成する方法として一体化したセラミック材料を主成分とする焼結体を用いて窪み空間を形成する方法、平板状の基体に枠体を接合することで窪み空間を形成する方法がある。本発明において上記窪み空間を有する発光素子搭載用基板としては、一体化したセラミック材料を主成分とする焼結体を用いて窪み空間を形成したもの、あるいは平板状の基体に他の材料例えば透明樹脂あるいはガラスからなる枠体を接合して窪み空間を形成したもの、という構成のものが好ましい。前記構成により本発明による発光素子搭載用基板はより発光素子からの発光を外部に放出し易くなるばかりでなく放熱性が高まり、電気回路がよりコンパクトに設計でき、大型の発光素子が搭載できる。上記平板状の基体に枠体を接合することで窪み空間が形成された発光素子搭載用基板において発光素子は通常上記平板状の基体に搭載される。本発明において上記窪み空間を有する発光素子搭載用基板において、平板状の基体と枠体との接合により窪み空間が形成されたものでは平板状の基体及び枠体のうちいずれか一方がセラミック材料を主成分とする焼結体からなるか、あるいは平板状の基体及び枠体いずれもセラミック材料を主成分とする焼結体からなる。上記平板状の基体あるいは枠体には必要に応じて発光素子を駆動させるための多層化メタライズや厚膜メタライズあるいは薄膜メタライズなどの電気回路、さらに導通ビアが具備される。

上記平板状の基体あるいは枠体の材料としてセラミック材料を主成分とする焼結体以外では、例えば各種金属、各種樹脂、各種ガラス、各種セラミックなど必要に応じて使用できる。

また、本発明による上記窪み空間を有する発光素子搭載用基板には必要に応じて窪み空間に搭載された発光素子を封止するための蓋が形成される。該蓋を用いた封止は封止材に金属、合金、ガラスを用いた気密封止あるいは封止材に樹脂などを用いた非気密封止のいずれも行うことができる。該蓋の材料として例えば各種金属、各種樹脂、各種ガラス、各種セラミックなどが使用できる。蓋に本発明による光透過性のあるセラミック材料を主成分とする焼結体や、他の透明樹脂やガラスあるいはセラミックなどを用いることで発光素子からの発光を効率よく基板外部に放出できる。本発明による発光素子搭載用基板には上記にように蓋として光透過性のあるセラミック材料を主成分とする焼結体を用いたものも含まれる。

In the substrate for mounting a light emitting element having the above-described hollow space, as a method for forming the hollow space, a method of forming the hollow space using a sintered body mainly composed of an integrated ceramic material, a frame body on a flat substrate There is a method of forming a hollow space by bonding. In the present invention, the substrate for mounting a light emitting element having the hollow space is one in which the hollow space is formed using a sintered body mainly composed of an integrated ceramic material, or another material such as a transparent substrate. A structure in which a hollow space is formed by joining frame bodies made of resin or glass is preferable. With the above-described structure, the light emitting element mounting substrate according to the present invention not only facilitates the emission of light emitted from the light emitting element to the outside, but also increases heat dissipation, allows the electric circuit to be designed more compactly, and allows a large light emitting element to be mounted. In a light emitting element mounting substrate in which a hollow space is formed by joining a frame to the flat substrate, the light emitting element is usually mounted on the flat substrate. In the present invention, in the light emitting element mounting substrate having the depression space, in which the depression space is formed by joining the flat substrate and the frame, one of the flat substrate and the frame is made of a ceramic material. Either a sintered body having a main component or a flat substrate and a frame are both formed of a sintered body having a ceramic material as a main component. The flat substrate or frame body is provided with an electric circuit such as multilayer metallization, thick film metallization, or thin film metallization for driving the light emitting element as necessary, and a conductive via.

Other than the sintered body whose main component is a ceramic material as the material of the flat substrate or frame, for example, various metals, various resins, various glasses, various ceramics and the like can be used as necessary.

In addition, a lid for sealing the light emitting element mounted in the hollow space is formed on the light emitting element mounting substrate having the hollow space according to the present invention, if necessary. Sealing using the lid can be performed either hermetic sealing using a metal, an alloy or glass as a sealing material, or non-hermetic sealing using a resin or the like as a sealing material. Examples of the material for the lid include various metals, various resins, various glasses, various ceramics, and the like. Light emitted from the light-emitting element can be efficiently emitted to the outside of the substrate by using a sintered body mainly composed of the light-transmitting ceramic material according to the present invention or other transparent resin, glass, or ceramic for the lid. The substrate for mounting a light emitting element according to the present invention includes a substrate using a sintered body whose main component is a light-transmitting ceramic material as described above.

本発明による発光素子搭載用基板に搭載あるいは収納される発光素子としては通常紫外光領域〜可視光〜近赤外光領域において発光機能を有するものであればどのようなものでも搭載し得る。具体的には例えば波長およそ200nm〜800nmの範囲の光を発光し得るものであればどのような発光素子であっても搭載し得る。例えばZnO系などの材料を主成分とする波長およそ380nm〜550nm付近の可視光領域の光を発光するものあるいはZnCdSe系などの材料を主成分とする波長およそ450nm〜650nm付近の可視光領域の光を発光するものあるいはAlGaInP系などの材料を主成分とする波長およそ600nm〜660nm付近の可視光領域の光を発光するものあるいはAlGaAs系などの材料を主成分とする波長およそ760nm〜820nm付近の可視光〜近赤外光領域の光を発光するものものなど各種材料からなる発光素子が搭載し得る。本発明による発光素子搭載用基板を用いることにより本来の発光特性が十分発現された発光素子が実現し得る。すなわち、光透過性を有するセラミック材料を主成分とする焼結体からなる基板に搭載された発光素子、及び反射防止部材が形成されたセラミック材料を主成分とする焼結体からなる基板に搭載された発光素子、及び反射部材が形成されたセラミック材料を主成分とする焼結体からなる基板に搭載された発光素子、である。 As the light emitting element to be mounted or housed on the light emitting element mounting substrate according to the present invention, any light emitting element having a light emitting function in the normal ultraviolet light region to visible light region to near infrared light region can be mounted. Specifically, any light-emitting element can be mounted as long as it can emit light having a wavelength in the range of approximately 200 nm to 800 nm. For example, light that emits light in the visible light region with a wavelength of approximately 380 nm to 550 nm mainly composed of a material such as ZnO or light in the visible light region that has a wavelength of approximately 450 nm to 650 nm mainly composed of a material such as ZnCdSe. That emits light in the visible light region with a wavelength of approximately 600 nm to 660 nm mainly composed of a material such as an AlGaInP material, or visible with a wavelength of approximately 760 nm to 820 nm mainly composed of an AlGaAs material or the like. Light emitting elements made of various materials such as those that emit light in the light to near infrared light region can be mounted. By using the light emitting element mounting substrate according to the present invention, a light emitting element in which the original light emission characteristics are sufficiently expressed can be realized. In other words, a light-emitting element mounted on a substrate made of a sintered body whose main component is a light-transmitting ceramic material, and a substrate made of a sintered body whose main component is a ceramic material on which an antireflection member is formed. And a light emitting element mounted on a substrate made of a sintered body mainly composed of a ceramic material on which a reflecting member is formed.

本発明による発光素子搭載用基板としては上記発光素子の中で窒化ガリウム、窒化インジウム、窒化アルミニウムのうちから選ばれた少なくとも1種以上を主成分とし少なくともN型半導体層、発光層、及びP型半導体層の3層以上の積層体からなる発光素子を搭載するのにより適している。該窒化ガリウム、窒化インジウム、窒化アルミニウムのうちから選ばれた少なくとも1種以上を主成分とする発光素子は波長200nm〜700nm程度の範囲の光を発光し得る。なお、以下本発明において特に断らない限り上記「窒化ガリウム、窒化インジウム、窒化アルミニウムのうちから選ばれた少なくとも1種以上を主成分とし少なくともN型半導体層、発光層、及びP型半導体層の3層以上の積層体からなる発光素子」を単に「窒化ガリウム、窒化インジウム、窒化アルミニウムのうちから選ばれた少なくとも1種以上を主成分とする発光素子」という。該窒化ガリウム、窒化インジウム、窒化アルミニウムのうちから選ばれた少なくとも1種以上を主成分とする発光素子は上記で例示した他の発光素子に比べて光出力も高く紫外光及び波長の短い可視光を発光することができ本発明による発光素子搭載用基板に搭載することで本来の発光特性が他の発光素子よりもさらに効果的に発現し得る。 The light-emitting element mounting substrate according to the present invention includes at least one selected from gallium nitride, indium nitride, and aluminum nitride as a main component among the light-emitting elements, and at least an N-type semiconductor layer, a light-emitting layer, and a P-type. It is more suitable to mount a light emitting element composed of a laminate of three or more semiconductor layers. A light-emitting element containing at least one selected from gallium nitride, indium nitride, and aluminum nitride as a main component can emit light in a wavelength range of about 200 nm to 700 nm. Unless otherwise specified in the present invention, at least one of at least one selected from gallium nitride, indium nitride, and aluminum nitride as a main component and at least an N-type semiconductor layer, a light-emitting layer, and a P-type semiconductor layer. A “light-emitting element composed of a laminate of two or more layers” is simply referred to as “a light-emitting element mainly composed of at least one selected from gallium nitride, indium nitride, and aluminum nitride”. A light-emitting element containing at least one selected from gallium nitride, indium nitride, and aluminum nitride as a main component has higher light output and visible light having a shorter ultraviolet light and wavelength than the other light-emitting elements exemplified above. By mounting on the light emitting element mounting substrate according to the present invention, the original light emission characteristics can be more effectively expressed than other light emitting elements.

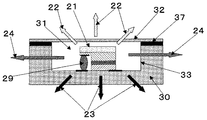

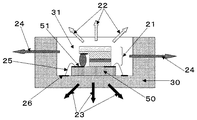

上記窒化ガリウム、窒化インジウム、窒化アルミニウムのうちから選ばれた少なくとも1種以上を主成分とする発光素子は通常例えば図1あるいは図2に示されるような構造を有する。図1は、サファイアあるいは窒化アルミニウムを主成分とする単結晶や焼結体などの電気絶縁性の発光素子作製用基板1にMOCVDなどの方法によりエピタキシャル成長した窒化ガリウム、窒化インジウム、窒化アルミニウムのうちから選ばれた少なくとも1種以上を主成分としさらにSiなどのドーピング剤によりN型半導体化された薄膜層2が形成され、さらにエピタキシャル成長した窒化ガリウム、窒化インジウム、窒化アルミニウムのうちから選ばれた少なくとも1種以上を主成分とする例えば単一量子井戸構造、多重量子井戸構造あるいはダブルへテロ構造などからなる発光層3が形成され、さらにエピタキシャル成長した窒化ガリウム、窒化インジウム、窒化アルミニウムのうちから選ばれた少なくとも1種以上を主成分としさらにMg、Znなどのドーピング剤によりP型半導体化された薄膜層4が形成され、N型半導体薄膜層及びP型半導体薄膜層にはそれぞれ外部電極5及び6が形成されている発光素子の断面構造を示す。図1に示す発光素子において薄膜層2はP型半導体層としても形成することができ、その場合薄膜層4はN型半導体層として形成される。図1に示されるように発光素子を作製するための基板として電気絶縁性のものを用いた場合通常は外部電極5及び6は素子の形成されている面側に配置される。図2は炭化珪素を主成分とする単結晶あるいは窒化ガリウムを主成分とする単結晶や焼結体あるいは酸化亜鉛を主成分とする単結晶や焼結体など導電性を有する発光素子作製用基板10にMOCVDなどの方法によりエピタキシャル成長した窒化ガリウム、窒化インジウム、窒化アルミニウムのうちから選ばれた少なくとも1種以上からなる主成分にSiなどのドーピング剤などによりN型半導体薄膜層2が形成され、さらに上記窒化ガリウム、窒化インジウム、窒化アルミニウムのうちから選ばれた少なくとも1種以上を主成分とする量子井戸構造を有する発光層3が形成され、さらに窒化ガリウム、窒化インジウム、窒化アルミニウムのうちから選ばれた少なくとも1種以上からなる主成分にMgなどのドーピング剤によりP型半導体薄膜層4が形成され、N型半導体薄膜層及びP型半導体薄膜層にはそれぞれ外部電極5及び6が形成されている発光素子の断面構造を示す。図2に示す発光素子において薄膜層2はP型半導体層としても形成することができ、その場合薄膜層4はN型半導体層として形成される。図2に示されるように発光素子を作製するための基板として導電性のものを用いた場合通常電極5は発光素子を形成するための基板10の素子が形成されている面と反対側の面に形成でき一方の電極6は素子の形成されている面側に配置できる。図2の基板10には上記のように炭化珪素を主成分とする単結晶あるいは窒化ガリウムを主成分とする単結晶や焼結体あるいは酸化亜鉛を主成分とする単結晶や焼結体など元来導電性を有する材料だけでなく、窒化アルミニウムなど電気絶縁性の材料であっても発光素子を形成するための基板内部に導通ビアが形成され該基板の発光素子が形成される面とその反対側の面とが電気的に接続可能なものも含まれる。なお、図1及び図2において基板1あるいは基板10とエピタキシャル成長したN型半導体(あるいはP型)の薄膜層2との間には通常窒化ガリウム、窒化インジウム、窒化アルミニウムのうちから選ばれた少なくとも1種 以上を主成分とする薄膜バッファ層が形成される。バッファ層は通常低温で形成され無定形、多結晶、あるいは配向性多結晶などの結晶状態を有する場合が多い。なお、図2で示される発光素子作製用に用いられる導電性の基板10としては通常室温における抵抗率1×104Ω・cm以下であれば上下に電極を配した形状の発光素子が作製でき十分機能し得る。導電性を有する発光素子作製用基板の室温における抵抗率としては室温において通常1×102Ω・cm以下のものであれば少ない損失で十分な電力を発光層に供給し得る。導電性を有する発光素子作製用基板の室温における抵抗率としては室温において1×101Ω・cm以下のものが好ましく、1×100Ω・cm以下のものがより好ましく、1×10−1Ω・cm以下のものがさらに好ましく、1×10−2Ω・cm以下のものが最も好ましい。

A light-emitting element containing at least one selected from gallium nitride, indium nitride, and aluminum nitride as a main component usually has a structure as shown in FIG. FIG. 1 shows gallium nitride, indium nitride, and aluminum nitride epitaxially grown by a method such as MOCVD on a substrate 1 for producing an electrically insulating light-emitting element such as a single crystal or sintered body mainly composed of sapphire or aluminum nitride. At least one selected from gallium nitride, indium nitride, and aluminum nitride formed by epitaxially growing at least one selected from the main component and forming an N-type semiconductor with a doping agent such as Si. A light-emitting

本発明で言う「窒化ガリウム、窒化インジウム、窒化アルミニウムのうちから選ばれた少なくとも1種以上を主成分とする発光素子」とは上記のようにサファイアなどの基板上に窒化ガリウム、窒化インジウム、窒化アルミニウムのうちから選ばれた少なくとも1種以上を主成分とするエピタキシャル成長した薄膜をN型半導体層、発光層、P型半導体層となしこれらを積層して構成されたものであり、電極に直流電位を印加することで発光層から光が発せられる。発光の波長は該発光層の組成を調整することなどで例えば紫外線領域から可視光領域の広い波長範囲にわたって光を発することができる。具体的にいえば例えば200nm〜700nmの波長範囲の光を発することができ、通常250nm〜650nmの波長範囲の光を発するように作製されることが多い。上記発光素子は発光ダイオード(LED)あるいはレーザーダイオード(LD)として広く使用され始めている。

上記のような窒化ガリウム、窒化インジウム、窒化アルミニウムのうちから選ばれた少なくとも1種以上を主成分とするエピタキシャル成長した薄膜により構成される発光素子を作製するために用いられる基板は従来から用いられてきたサファイアなどのような単結晶よりも、窒化アルミニウムを主成分とする焼結体あるいは炭化珪素、窒化珪素、窒化ガリウム、酸化亜鉛、酸化ベリリウム、酸化アルミニウムのうちから選ばれた少なくともいずれかを主成分とする焼結体、さらに酸化ジルコニウム、酸化マグネシウム、アルミン酸マグネシウム、酸化イットリウムなどの希土類元素酸化物、酸化トリウム、ムライト、結晶化ガラス、などのうちから選ばれた少なくともいずれかを主成分とする焼結体など各種セラミック材料を主成分とする焼結体の方が、発光効率が少なくとも同等か最大4〜5倍以上の発光素子が作製され得ることを本願発明者は特願2003−186175、特願2003−396236などで提案してきた。上記各種セラミック材料を主成分とする焼結体を基板として用いて作製される発光素子はサファイアなど従来からの基板を用いて作製される発光素子の発光効率が2%〜8%程度であるのに対して発光効率が少なくとも同等の8%かそれ以上、最大4〜5倍以上のものが作製でき50%以上の発光効率を有する発光素子も作製できる。発明による発光素子搭載用基板には本願発明者が提案したこのような高い発光効率を有する発光素子も問題なく搭載できる。

少なくとも図1及び図2に例示された構造の発光素子は発光層から波長800nm以下、通常波長650nm以下さらに波長550nm以下の緑色光〜波長200nmまでの紫外光といった波長範囲の光を発光し、該発光素子の発光層からは通常あらゆる方向に上記波長範囲の光が発せられる。本発明による発光素子搭載用基板はこのような発光素子を搭載あるいは収納するためのものである。

In the present invention, “a light-emitting element mainly composed of at least one selected from gallium nitride, indium nitride, and aluminum nitride” refers to gallium nitride, indium nitride, nitride on a substrate such as sapphire as described above. An epitaxially grown thin film mainly composed of at least one selected from aluminum is formed as an N-type semiconductor layer, a light-emitting layer, and a P-type semiconductor layer, and these are stacked, and a direct current potential is applied to an electrode. Is applied to emit light from the light emitting layer. The light emission wavelength can be emitted over a wide wavelength range from, for example, the ultraviolet region to the visible light region by adjusting the composition of the light emitting layer. Specifically, for example, it is possible to emit light in a wavelength range of 200 nm to 700 nm, and is usually manufactured so as to emit light in a wavelength range of 250 nm to 650 nm. The light-emitting element has begun to be widely used as a light-emitting diode (LED) or a laser diode (LD).

A substrate used for producing a light-emitting element composed of an epitaxially grown thin film mainly composed of at least one selected from gallium nitride, indium nitride, and aluminum nitride as described above has been conventionally used. It is mainly made of a sintered body mainly composed of aluminum nitride or at least one selected from silicon carbide, silicon nitride, gallium nitride, zinc oxide, beryllium oxide, and aluminum oxide rather than a single crystal such as sapphire. The main component is at least one selected from the group consisting of sintered bodies, rare earth element oxides such as zirconium oxide, magnesium oxide, magnesium aluminate, yttrium oxide, thorium oxide, mullite, and crystallized glass. Mainly composed of various ceramic materials such as sintered body Towards body is, the present inventors that the emission efficiency is at least equal to or up to 4 to 5 times more light-emitting elements can be made has been proposed in such as Japanese Patent Application No. 2003-186175, Japanese Patent Application No. 2003-396236. A light emitting device manufactured using a sintered body mainly composed of the above various ceramic materials as a substrate has a light emitting efficiency of about 2% to 8% of a light emitting device manufactured using a conventional substrate such as sapphire. On the other hand, it is possible to produce a light emitting element having a luminous efficiency of at least 8% or more, and a maximum of 4 to 5 times or more, and a light emitting element having a luminous efficiency of 50% or more. The light emitting element mounting substrate according to the invention can also be mounted without any problem with such a light emitting element proposed by the present inventor and having such a high luminous efficiency.

At least the light emitting element having the structure illustrated in FIGS. 1 and 2 emits light in the wavelength range from green light to ultraviolet light having a wavelength of 800 nm or less, usually a wavelength of 650 nm or less, and further a wavelength of 550 nm or less from a light emitting layer to a wavelength of 200 nm, The light emitting layer of the light emitting element usually emits light in the above wavelength range in all directions. The substrate for mounting a light emitting element according to the present invention is for mounting or housing such a light emitting element.

本発明による発光素子搭載用基板の材料としては単にセラミック材料を主成分とする焼結体というだけでは十分ではない。セラミック材料を主成分とする焼結体は例えば窒化アルミニウムを主成分とする焼結体などのように元来熱伝導率が高く、電気絶縁性があり、さらに熱膨張率が発光素子の主成分である窒化ガリウム、窒化インジウム、窒化アルミニウムとほとんど一致しており、該発光素子からの発熱を効率よく基板外部へ逃がすのに好適であり、多層化メタライズや薄膜メタライズなどを用いてコンパクトな回路基板設計が可能であり、また発光素子の駆動に伴う急熱急冷にも耐え、さらに大型発光素子を搭載し収納することが可能なものが多い。セラミック材料を主成分とする焼結体としては窒化アルミニウムを主成分とする焼結体以外にもその他前記したように例えば炭化珪素、窒化珪素、窒化ガリウム、酸化亜鉛、酸化ベリリウム、酸化アルミニウム、酸化ジルコニウム、酸化マグネシウム、アルミン酸マグネシウム、酸化チタン、チタン酸バリウム、チタン酸ジルコン酸鉛、酸化イットリウムなどの希土類酸化物、酸化トリウム、各種フェライト、ムライト、フォルステライト、ステアタイト、結晶化ガラス、のうちから選ばれた少なくとも1種以上を主成分とする焼結体など各種セラミック材料を主成分とする焼結体も発光素子搭載用基板として好適に用いることができる。窒化アルミニウムを主成分とする焼結体は上記例示した各種セラミック材料を主成分とする焼結体の中で特に優れている。このようにセラミック材料を主成分とする焼結体は上記のように基板材料として良好な特性を有するが発光素子搭載用基板としては十分でない。すなわち、発光素子が搭載される基板としては該発光素子からの発光が基板の外部に効率よく放出されることが重要であり、基板材料として窒化アルミニウムを主成分とする焼結体をはじめとするセラミック材料を主成分とする焼結体がその他の面でいかに優れていても基板外部への発光素子からの発光を効率よく放出できなければ発光素子が搭載される基板としては十分でない。発光素子からの発光は通常あらゆる方向に放出される。従来、発光素子を搭載し収納するための基板は前記のアルマイト被覆し表面を絶縁化したアルミニウムなどの金属材料を主に用いていた。そのため発光素子を搭載あるいは収納するための基板において、発光素子が搭載あるいは収納されている面側からは発光素子搭載部分の反射率を高めたりあるいは該搭載部分の形状を工夫することで発光素子の発光が基板の外部に比較的効率よく放出される。一方、発光素子からの発光が基板を貫通して透過しにくいため発光素子が搭載あるいは収納されている基板の面と反対側の面からは発光素子からの発光が効率よく基板外部に放出されない。したがって従来からの基板では全体的にみると発光素子からの発光は必ずしも基板外部に効率よく放出されているとは言いがたい。セラミック材料を主成分とする焼結体においても同様に発光素子からの発光が基板外部に効率よく放出されなければ発光素子を搭載あるいは収納するための基板としては十分なものであるとは云えない。 As a material for the light emitting element mounting substrate according to the present invention, it is not sufficient to simply use a sintered body mainly composed of a ceramic material. A sintered body containing a ceramic material as a main component, for example, a sintered body containing aluminum nitride as a main component has high heat conductivity, is electrically insulating, and has a thermal expansion coefficient that is the main component of a light-emitting element. It is almost the same as gallium nitride, indium nitride, and aluminum nitride, and is suitable for efficiently releasing the heat generated from the light emitting element to the outside of the substrate, and is a compact circuit board using multilayer metallization or thin film metallization. Many can be designed, can withstand rapid heating and cooling caused by driving of the light emitting element, and can be mounted and accommodated with a large light emitting element. In addition to the sintered body mainly composed of aluminum nitride, the sintered body mainly composed of a ceramic material, for example, silicon carbide, silicon nitride, gallium nitride, zinc oxide, beryllium oxide, aluminum oxide, and oxidized as described above. Among rare earth oxides such as zirconium, magnesium oxide, magnesium aluminate, titanium oxide, barium titanate, lead zirconate titanate, yttrium oxide, thorium oxide, various ferrites, mullite, forsterite, steatite, crystallized glass A sintered body mainly composed of various ceramic materials such as a sintered body mainly composed of at least one selected from the above can also be suitably used as the light emitting element mounting substrate. The sintered body mainly composed of aluminum nitride is particularly excellent among the sintered bodies mainly composed of the various ceramic materials exemplified above. As described above, a sintered body mainly composed of a ceramic material has good characteristics as a substrate material as described above, but is not sufficient as a substrate for mounting a light emitting element. That is, it is important for the substrate on which the light emitting element is mounted that light emitted from the light emitting element is efficiently emitted to the outside of the substrate, including a sintered body mainly composed of aluminum nitride as a substrate material. No matter how excellent the sintered body mainly composed of a ceramic material is, if the light emitted from the light emitting element to the outside of the substrate cannot be efficiently emitted, it is not sufficient as a substrate on which the light emitting element is mounted. Light emitted from the light emitting element is usually emitted in all directions. Conventionally, a substrate for mounting and housing a light emitting element mainly uses a metal material such as aluminum with the above-described anodized coating and insulating the surface. Therefore, in the substrate for mounting or housing the light emitting element, the reflectance of the light emitting element mounting portion is increased from the surface side where the light emitting element is mounted or stored, or the shape of the mounting portion is devised to improve the shape of the light emitting element. Light emission is emitted to the outside of the substrate relatively efficiently. On the other hand, since light emitted from the light emitting element is difficult to penetrate through the substrate, light emitted from the light emitting element is not efficiently emitted from the surface opposite to the surface of the substrate on which the light emitting element is mounted or stored. Therefore, it cannot be said that the light emitted from the light emitting element is necessarily efficiently emitted outside the substrate with the conventional substrate as a whole. Similarly, a sintered body mainly composed of a ceramic material cannot be said to be sufficient as a substrate for mounting or housing a light-emitting element unless light emitted from the light-emitting element is efficiently emitted outside the substrate. .

本発明において、光透過性を有するセラミック材料を主成分とする焼結体を発光素子搭載用基板に用いることで発光素子からの発光は基板を透過して外部に放出され易くなるので効率よく基板外部に放出することが可能となる。