本発明は、メモリやマイクロプロセッサ(CPU)などの集積回路と、画像を表示することができる表示装置とを内蔵したICカード(スマートカードともいう)に関する。

磁気で記録するタイプの磁気カードは記録できるデータがわずか数十バイト程度であるのに対し、半導体のメモリが内蔵されている電子カード(ICカード)は、記録できるデータが5KB程度、もしくはそれ以上が一般的であり、格段に大きい容量を確保することができる。その上、磁気カードのようにカード上に砂鉄をかける等の物理的方法によりデータが読み取られる恐れがなく、また記憶されているデータが改ざんされにくいというメリットがある。

なお、電子カードに代表されるカードには、身分証明書として機能するIDカード、プラスチックカードのような可撓性を有するセミハードカード等が含まれる。

そして近年、メモリに加えてCPUなどの集積回路が搭載されることによってICカードはさらに高機能化され、その用途はキャッシュカード、クレジットカード、プリペイドカード、診察券、学生証や社員証等の身分証明証、定期券、会員証など多岐に渡っている。高機能化の一例として、下記特許文献1には、単純な文字や数字などを表示できる表示装置と、数字を入力するためのキーボードとが搭載されたICカードについて記載されている。

特公平2−7105号公報

特許文献1に記載されているように、ICカードに新たな機能を付加することで、新たな利用の仕方が可能になる。現在、ICカードを用いた電子商取引、在宅勤務、遠隔医療、遠隔教育、行政サービスの電子化、高速道路の自動料金収受、映像配信サービス等の実用化が進められており、将来的にはより広範な分野においてICカードが利用されると考えられている。

ところでICカードに用いられる集積回路は、単結晶の半導体基板を用いたチップ(以下、ICチップと呼ぶ)に形成され、ICカードに実装されている。一般的にICカードの厚さは0.76mm程度であるのに対し、ICチップは数百μmの厚さを有しており、よってICカードの曲げに対する強度をある程度維持するためには、自ずとICチップのサイズに限界が生じる。そのため、回路規模やメモリ容量のより大きい集積回路をその限られたサイズのICチップの中により多く搭載するのが困難になり、集積回路の更なる高機能化の妨げとなっている。

そして、ICカードをより広い分野において普及させるには、ICカードの低コスト化も重要な課題である。

またICカードの利用が広がるにつれ、ICカードの不正使用が無視できない大きな問題となっており、ICカード使用の際における本人認証の確実性を如何に高めるかが、今後の課題である。不正使用の防止策の一つにICカードへの顔写真の掲載がある。顔写真を掲載することで、ATM等の無人の端末装置ではない限り、ICカード使用の際に第三者が目視で本人の認証を行なうことが可能である。そして、至近距離で使用者の顔を撮影できるような防犯用の監視カメラを設置していない場合でも、不正使用の防止を効果的に行なうことができる。しかし、一般的に顔写真は印刷法によりICカードに転写されており、偽造によって比較的容易にすり替えることができるという落とし穴がある。

そこで本発明は、ICチップのサイズを増やすことなく高機能化を実現することができ、なおかつ低コスト化を実現することができるICカードの提供を課題とする。さらに本発明では、上記課題に加え、顔写真のすり替えなどの偽造を防止することでセキュリティを確保することができ、なおかつ顔写真以外の画像を表示できるICカードの提案を課題とする。

本発明では第1の集積回路が形成されたICチップに加えて、薄膜の半導体膜で形成された第2の集積回路(薄膜集積回路)をICカードに搭載する。具体的には、膜厚500nm以下の薄膜の半導体膜を用いて、トータルの厚さ1μm以上5μm以下程度の薄膜集積回路を形成することができる。そして該薄膜集積回路を、支持体として機能するプラスチックの基板上に転写し、同じくプラスチックの基板上に実装されたICチップと電気的に接続する。

薄膜集積回路の転写は、耐熱性の高い基板と薄膜集積回路の間に金属酸化膜を設け、該金属酸化膜を結晶化により脆弱化して薄膜集積回路を基板から剥離し、薄膜集積回路をプラスチック基板に転写する方法、耐熱性の高い基板と薄膜集積回路の間に水素を含む非晶質珪素膜を設け、レーザ光の照射またはエッチングにより該非晶質珪素膜を除去することで基板から薄膜集積回路を剥離し、薄膜集積回をプラスチック基板に転写する方法、薄膜集積回路が形成された耐熱性の高い基板を機械的に削除または溶液やガスによるエッチングで除去することで薄膜集積回路を基板から切り離し、薄膜集積回路をプラスチック基板に転写する方法等、様々な方法を用いることができる。

なおICチップに形成される集積回路は、薄膜集積回路に比べてより高周波数で動作させることができ、なおかつ半導体素子の特性のばらつきが小さい。よって、高い周波数での動作が要求される高周波回路(RF)回路や、半導体素子の特性のばらつきに影響を受けやすいアナログ回路などはICチップに形成し、アナログ回路ほど半導体素子の特性のばらつきによる影響を受けにくいデジタル回路や、薄膜の半導体素子でも十分に動作が可能な、動作周波数の低い回路などは、薄膜集積回路としてICカードに搭載するのが望ましい。また、より大容量のメモリが必要である場合はメモリをICチップに形成し、メモリの容量を抑えることができるならばメモリを薄膜集積回路として形成しても良い。上述したように、その回路の特徴に合わせて、ICチップとして搭載する回路と、薄膜集積回路として搭載する回路とを作り分けることで、集積回路全体の歩留まりを高め、コストを抑えることができる。そして、ICチップのサイズを抑えつつ、ICカードの高機能化を実現することができる。

さらに本発明では、ICカード内に収まるような薄さの表示装置を、ICカード内に搭載する。そして該表示装置に用いられる半導体素子は、薄膜集積回路と共に形成し、プラスチック基板に転写する。表示装置の表示素子は、転写した後に作製しても良いが、転写する前に作製しても良い。転写した後に表示素子を作製する場合、例えば液晶表示装置だと、半導体素子の一つであるTFTに電気的に接続された液晶セルの画素電極や、該画素電極を覆っている配向膜を作製してから転写し、その後、別途作製しておいた対向基板を貼り合わせて液晶を注入し表示装置を完成させるようにする。

なお表示装置は、例えば液晶表示装置、有機発光素子に代表される発光素子を各画素に備えた発光装置、DMD(Digital Micromirror Device)、電子ディスプレイ等を用いることができる。

また、別途作製された薄膜集積回路を貼り合わせ、薄膜集積回路を積層して回路規模やメモリの容量を大きくするようにしても良い。薄膜集積回路は半導体基板で作製したICチップに比べて飛躍的に薄いので、複数の薄膜集積回路を積層させてもICカードの機械的強度をある程度維持することができる。積層した薄膜集積回路どうしの接続は、フリップチップ法、TAB(Tape Automated Bonding)法、ワイヤボンディング法などの、公知の接続方法を用いることができる。

なお、ICチップの形態はベアチップとして直接実装する形態に限定されず、インターポーザ上に転写してパッケージングしてから実装する形態も取り得る。パッケージは、CSP(Chip Size Package)、MCP(Multi Chip Package)のみならず、DIP(Dual In−line Package)、QFP(Quad Flat Package)、SOP(Small Outline Package)などのあらゆる公知の形態が可能である。

本発明では、ICチップに加え、トータルの厚さ5μm、より望ましくは2μm程度の薄膜集積回路をICカードに搭載するので、ICチップのサイズを抑えつつ、集積回路全体の回路規模やメモリ容量をより大きくすることができ、ICカードの高機能化を実現することができる。また表示装置の厚さを0.5mm程度、より望ましくは0.3mm程度とすることができる。よって、表示装置を薄さ0.5mm以上1.5mm以下のICカードに搭載することが可能である。また、別途作製された薄膜集積回路とICチップとを組み合わせて、1つの大規模な集積回路を形成するので、1つの基板上に同時に集積回路を形成する場合に比べて、歩留りを高めることができる。

以下、本発明の実施の形態について図面を参照しながら説明する。但し、本発明は多くの異なる態様で実施することが可能であり、本発明の趣旨及びその範囲から逸脱することなくその形態及び詳細を様々に変更し得ることは当業者であれば容易に理解される。従って、本実施の形態の記載内容に限定して解釈されるものではない。

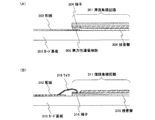

図1(A)に、本発明のICカードの一形態を示す。図1(A)に示すICカードは、非接触で端末装置のリードライタとデータの送受信を行なう非接触型である。101はカード本体であり、102はカード本体101に搭載されている表示装置の画素部に相当する。

図1(B)に、図1(A)に示したカード本体101に含まれるカード基板103の構成を示す。カード基板103には、薄膜の半導体膜で形成された薄膜集積回路104と、表示装置105とが貼り合わされている。薄膜集積回路104と表示装置105は共に別途用意された基板上において形成された後、カード基板103上に転写されたものである。本明細書では、薄膜集積回路104と表示装置105とを含む、薄膜の半導体膜を用いて形成され、なおかつ形成後にカード基板に転写される部分を、薄膜部107と呼ぶ。

またカード基板103には単結晶の半導体基板を用いたICチップ106が実装されており、該ICチップ106には集積回路が形成されている。ICチップ106の実装の仕方は、特に限定されるものではなく、公知のCOG方法やワイヤボンディング方法、或いはTAB方法などを用いることができる。なお本明細書では、薄膜集積回路と区別するために、ICチップに形成されている第1の集積回路を単結晶集積回路と呼ぶ。ICチップ106は、薄膜部107と、カード基板103に形成された配線108を介して電気的に接続されている。

またカード基板103上には、ICチップ106と電気的に接続されたアンテナコイル109が形成されている。アンテナコイル109により、端末装置との間のデータの送受信を、電磁誘導を用いて非接触で行なうことができるので、非接触型のICカードは接触型に比べてICカードが物理的な磨耗による損傷を受けにくい。さらに非接触型のICカードは、非接触にて情報の管理を行なうタグ(無線タグ)としても用いることができる。非接触型のICカードは、同じく非接触で情報の読み取りができるバーコードに比べて、管理可能な情報量が飛躍的に高い。また情報を読み取ることができる端末装置との間の距離を、バーコードを用いた場合に比べて長くすることができる。

なお図1(B)では、アンテナコイル109をカード基板103上に形成した例を示しているが、別途作製しておいたアンテナコイルをカード基板103に実装するようにしても良い。例えば銅線などをコイル状に巻き、100μm程度の厚さを有する2枚のプラスチックフィルムの間に該銅線を挟んでプレスしたものを、アンテナコイルとして用いることができる。また、薄膜集積回路の中に、アンテナコイルを作りこんでおいても良い。

また図1(B)では、1つのICカードにアンテナコイル109が1つだけ用いられているが、図1(C)に示すようにアンテナコイル109が複数用いられていても良い。

なお、図1では表示装置を搭載したICカードの形態を示しているが、本発明はこの構成に限定されない。本発明のICカードは、必ずしも表示装置を設ける必要はない。ただし、表示装置を設けることで、顔写真のデータを表示装置において表示させることができ、印刷法を用いた場合に比べて顔写真のすり替えを困難にすることができる。また顔写真以外の情報を表示することができ、ICカードの高機能化を実現することができる。

なお薄膜部107の転写は、耐熱性の高い基板と薄膜部107の間に金属酸化膜を設け、該金属酸化膜を結晶化により脆弱化して薄膜部107を基板から剥離し、薄膜部107をカード基板103に転写する方法、耐熱性の高い基板と薄膜部107の間に水素を含む非晶質珪素膜を設け、レーザ光の照射またはエッチングにより該非晶質珪素膜を除去することで基板と薄膜部107とを剥離し、薄膜部107をカード基板103に転写する方法、薄膜部107が形成された耐熱性の高い基板を機械的に削除または溶液やガスによるエッチングで除去することで薄膜部107を基板から切り離し、薄膜部107をカード基板103に転写する方法等、様々な方法を用いることができる。

なおカード基板103には、可撓性を有するプラスチック基板を用いることができる。プラスチック基板としては、極性基のついたノルボルネン樹脂からなるARTON:JSR製を用いることができる。また、ポリエチレンテレフタレート(PET)、ポリエーテルスルホン(PES)、ポリエチレンナフタレート(PEN)、ポリカーボネート(PC)、ナイロン、ポリエーテルエーテルケトン(PEEK)、ポリスルホン(PSF)、ポリエーテルイミド(PEI)、ポリアリレート(PAR)、ポリブチレンテレフタレート(PBT)、ポリイミドなどのプラスチック基板を用いることができる。

半導体素子の作製工程における加熱処理の温度に対し、プラスチックの基板は耐性が低く用いることが難しい。しかし本発明では、加熱処理を含む作製工程は温度に対する耐性が比較的高いガラス基板やシリコンウェハ等を用い、該作製工程が終了してから半導体素子をプラスチックでできたカード基板上に転写することができるので、ガラス基板などに比べて厚さの薄いプラスチック基板上に薄膜集積回路や表示装置を形成する。

例えば、金属酸化膜を用いた転写は、以下の手法に従って行なうことができる。

まず半導体素子の作製工程における熱処理に、耐え得るような耐熱性を有する第1の基板を用意する。そして該第1の基板上に金属膜を成膜し、該金属膜の表面を酸化することで数nmの極薄い金属酸化膜を成膜する。次に該金属酸化膜上に絶縁膜、半導体膜を順に積層するように成膜する。絶縁膜は単層であっても、複数の膜を積層したものであっても良い。例えば窒化珪素、窒化酸化珪素、酸化珪素などを用いることができる。そして成膜された半導体膜を用いて、薄膜集積回路または表示装置に用いられる半導体素子を作製する。

半導体素子を形成したら、該半導体素子を覆うように第2の基板を貼り合わせ、第1の基板と第2の基板の間に半導体素子が挟まれた状態を作る。なお、薄膜集積回路と並行して表示装置を形成する場合は、表示素子を完成させる前または後に、第2の基板を貼り合わせる。表示素子を完成させる前に第2の基板を貼り合わせる場合、例えば表示素子として液晶セルを用いるときは、半導体素子の一つである薄膜トランジスタ(TFT)に電気的に接続された液晶セルの画素電極や、該画素電極を覆っている配向膜を作製した後、対向電極が形成された対向基板を貼り合わせる前に行なう。

そして第1の基板の半導体素子が形成されている側とは反対の側に、第1の基板の剛性を補強するために第3の基板を貼り合わせる。第2の基板よりも第1の基板の剛性が高いほうが、第1の基板を引き剥がす際に、半導体素子に損傷が与えられにくくスムーズに剥がすことができる。ただし第3の基板は、後に第1の基板を半導体素子から引き剥がす際に、第1の基板の剛性が十分であれば、必ずしも貼り合わせる必要はない。

次に、加熱処理等を施すことで金属酸化膜を結晶化し、金属酸化膜の脆性を高め、第1の基板を半導体素子から剥離しやすくする。そして第1の基板を第3の基板と共に、半導体素子から引き剥がす。なお、金属酸化膜を結晶化するための加熱処理は、第3の基板を貼り合わせる前であってもよいし、第2の基板を貼り合わせる前であってもよい。或いは、半導体素子を形成する工程において行なわれる熱処理が、この金属酸化膜の結晶化の工程を兼ねていても良い。

そして第1の基板を第3の基板と共に、半導体素子から引き剥がす。この引き剥がしによって、金属膜と金属酸化膜の間で分離する部分と、絶縁膜と金属酸化膜の間で分離する部分と、金属酸化膜自体が双方に分離する部分とが生じる。いずれにしろ、半導体素子は第2の基板側に貼り付くように、第1の基板から引き剥がされる。

次に、第1の基板が剥離されることで、第2の基板側に貼り付いた状態の半導体素子を、カード基板に接着剤等で貼り合わせる。そして、第2の基板を剥離し、半導体素子がカード基板に転写する。この転写の際に、カード基板上に形成された配線と、半導体素子で形成される薄膜集積回路とを電気的に接続するようにしても良い。

そして薄膜集積回路を積層する場合は、別途用意した基板上に、次層の薄膜集積回路を形成し、既に転写されている薄膜集積回路に重ねるように、再び転写する。このように転写を繰り返すことで、薄膜集積回路をカード基板上に積層することができる。このとき、各薄膜集積回路間に樹脂等で層間絶縁膜を形成しても良い。また転写の際に用いる接着剤を層間絶縁膜の代わりに用いても良い。

なお、薄膜集積回路と表示装置とを同時に転写しても良いし、別々に転写するようにしても良い。

次に図2(A)に、本発明のICカードの一形態を示す。図2(A)に示すICカードは、ICカードに設けられた接続端子と端末装置のリードライタとを電気的に接続し、データの送受信を行なう接触型である。

201はカード本体であり、202はカード本体201に搭載されている表示装置の画素部、203は同じくカード本体201に搭載されている薄膜集積回路の接続端子に相当する。接続端子203は、端末装置に備えられたリーダライタと直接接続し、端末装置とICカードとの間の送受信を行なうための端子である。

図2(B)に、図2(A)に示したカード本体201に含まれるカード基板204の構成を示す。図1(B)と同様に、カード基板204には、薄膜の半導体膜で形成された薄膜集積回路205と、表示装置206とが貼り合わされている。薄膜集積回路205と表示装置206は共に別途用意された基板上において形成された後、カード基板204上に転写されたものである。本明細書では、薄膜集積回路205と表示装置206とが薄膜部207に相当する。薄膜部207の転写の方法は、図1の場合と同様である。

図2(C)に、図2(A)、図2(B)に示した接続端子203の拡大図を示す。また、図2(D)に、接続端子203が形成されているプリント配線基板208の、図2(C)に示した面の裏面の拡大図を示す。接続端子203は、プリント配線基板208上に形成されており、プリント配線基板208に形成されたコンタクトホール209を介して、プリント配線基板208の裏面に形成された端子210と電気的に接続されている。図2(C)では、接続端子203が8つ設けられている例を示しており、無論接続端子の数はこれに限定されない。

またプリント配線基板208の、接続端子203が形成されている面の裏面に、単結晶集積回路が形成されたICチップ211が設けられている。ICチップ211は端子210と電気的に接続されている。また、プリント配線基板208の、接続端子203が形成されている面の裏面には、ICチップ211と、薄膜集積回路との電気的な接続を行なうための端子212が形成されている。

なお図2(D)では、ICチップ211と端子210と212とを、ワイヤボンディング法を用いて接続する形態を示しているが、本発明はこれに限定されない。ワイヤボンディング法に限らず、ソルダーボールを用いたフリップチップ法で接続しても良いし、その他の方法を用いて接続されていても良い。

そして、図2(B)に示すようにプリント配線基板208の裏面をカード基板204に貼り合わせることで、端子212とカード基板204に形成された配線213とを接続させることができる。ICチップ211は、配線213を介して薄膜部207と電気的に接続される。

図2(E)に、プリント配線基板208の裏面をカード基板204に貼り合わせている様子を、断面図で示す。図2(E)に示すように、接続端子203と端子210はコンタクトホール209を介して電気的に接続されている。またICチップ211は、端子210、212と電気的に接続されている。そして、ICチップ211と、端子210とを覆うように樹脂等を含むモールド214が形成されている。端子212は完全にモールド214で覆わずに、少なくとも一部がモールド214から露出している状態にする。そして、端子212と配線213とを異方性の導電性樹脂215で電気的に接続する。

なお接触型の場合、端末装置との間のデータの送受信を、端末装置のリーダライタと接続端子との間の電気的接点を介して行なうことができるので、非接触型に比べてICカードへの電力の供給が安定しており、途中で通信に支障が生じる危険性が低い。

なお本発明では、ICチップと薄膜集積回路との間の電気的な接続は、図1、図2において示した形態に限定されない。例えば、カード基板上に形成された配線を介すのではなく、ICチップの端子と薄膜集積回路の端子とを異方性の導電性樹脂やハンダなどで直接接続するようにしても良い。

また図1、図2において、薄膜集積回路と、カード基板に形成された配線との間の接続は、ワイヤボンディング法、ソルダーボールを用いたフリップチップ法で接続しても良いし、異方性の導電性樹脂やハンダなどで直接接続しても良いし、その他の方法を用いて接続しても良い。

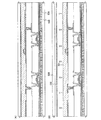

図3(A)に、薄膜集積回路301とカード基板303上に形成された配線302との間の接続部における断面図を示す。図3(A)では、薄膜集積回路301が接着層306によりカード基板303に貼り合わされている。そして、薄膜集積回路301における信号または電源電圧の出入力を行なうための端子304が、カード基板303上に形成された配線302と、異方性導電樹脂305を介して接続されている。

図3(B)に、薄膜集積回路311とカード基板313上に形成された配線312との間の接続部における断面図を示す。図3(B)では、薄膜集積回路311が接着層316によりカード基板313に貼り合わされている。そして、薄膜集積回路311における信号または電源電圧の出入力を行なうための端子314が、カード基板313上に形成された配線312と、ワイヤ315を介して接続されている。

なお図3(A)の場合は、端子304がカード基板303側に向くように薄膜集積回路301が貼り合わされている。また図3(B)の場合は、端子314がカード基板313に対して反対側に向くように薄膜集積回路311が貼り合わされている。よって、表示装置を薄膜集積回路と共にカード基板に転写する場合、最終的に表示素子が形成される側、もしくは表示素子が形成されている側が、カード基板に対して反対の側に向くようにする必要があるので、該表示素子の向きに合わせて端子の向きを決める。薄膜集積回路と表示装置を別々に転写する場合は、表示素子の向きによって端子の向きが制限されることはないというメリットを有する。

次に、非接触型のICカードにおける、ICチップと薄膜集積回路の機能的な構成の一形態について説明する。図4に、非接触型のICカードのブロック図を示す。

400は入力用アンテナコイルであり、401は出力用アンテナコイルである。また402は入力用インターフェースであり、403は出力用インターフェースである。なお各種アンテナコイルの数は、図4に示した数に限定されない。入力用アンテナコイル400によって、端末装置から入力された交流の電源電圧や各種信号は、入力用インターフェース402において復調されたり直流化されたりした後、CPU404、ROM405、RAM406、EEPROM407、コプロセッサ408、コントローラ409などの各種回路に供給される。そして上記各種回路において処理または生成された信号は、出力用インターフェース403において変調され、出力用アンテナコイル401によって端末装置に送られる。

なお、図4に示す各種回路は本発明の一形態を示したのに過ぎず、ICカードに搭載される各種回路は上記回路に限定されない。

図4では、CPU404によって、ICカードの全ての処理が制御されており、ROM405には、CPU404において用いられる各種プログラムが記憶されている。コプロセッサ408は、メインとなるCPU404の働きを助ける副プロセッサであり、RAM406は端末装置との間の通信時のバッファとして機能する他、データ処理時の作業エリアとしても用いられる。そしてEEPROM407は、信号として入力されたデータを定められたアドレスに記憶する。

なお、顔写真などの画像データを、書き換え可能な状態で記憶させるならばEEPROM407に記憶し、書き換えが不可能な状態で記憶させるならばROM405に記憶する。また別途画像データの記憶用のメモリを用意しておいても良い。

コントローラ409は、画像データを含む信号に表示装置410の仕様に合わせてデータ処理を施し、ビデオ信号として表示装置410に供給する。またコントローラ409は、入力用インターフェース402から入力された電源電圧や各種信号をもとに、Hsync信号、Vsync信号、クロック信号CLK、交流電圧(AC Cont)等を生成し、表示装置410に供給する。

表示装置410には、表示素子が各画素に設けられた画素部411と、前記画素部411に設けられた画素を選択する走査線駆動回路412と、選択された画素にビデオ信号を供給する信号線駆動回路413とが設けられている。なお、427は薄膜部であり、薄膜集積回路426及び表示装置410を含んでいる。

図5(A)に、入力用インターフェース402のより詳しい構成を示す。図5(A)に示す入力用インターフェース402は、整流回路420と、復調回路421とが設けられている。入力用アンテナコイル400から入力された交流の電源電圧は、整流回路420において整流化され、直流の電源電圧として上記各種回路に供給される。また、入力用アンテナコイル400から入力された交流の各種信号は、復調回路421において復調される。そして復調されることで波形整形された各種信号は、各種回路に供給される。

図5(B)に出力用インターフェース403のより詳しい構成を示す。図5(B)に示す出力用インターフェース403は、変調回路423と、アンプ424とが設けられている。各種回路から出力用インターフェース403に入力された各種信号は、変調回路423において変調され、アンプ424において増幅または緩衝増幅された後、出力用アンテナコイル401から端末装置に送られる。

なお図4では、非接触型としてアンテナコイルを用いた例を示したが、非接触型のICカードはこれに限定されず、発光素子や光センサ等を用いて光でデータの送受信を行なうようにしても良い。

なおICチップに形成される集積回路は、薄膜集積回路に比べてより高周波数で動作させることができ、なおかつ半導体素子の特性のばらつきが小さい。よって、高い周波数での動作が要求される高周波(RF)回路や、半導体素子の特性のばらつきに影響を受けやすいアナログ回路などはICチップに形成し、アナログ回路ほど半導体素子の特性のばらつきによる影響を受けにくいデジタル回路や、薄膜の半導体素子でも十分に動作が可能な、動作周波数の低い回路などは、薄膜集積回路としてICカードに搭載するのが望ましい。

例えば図4では、整流回路420、復調回路421、変調回路423(図示しない)などのアナログ回路を含む入力用インターフェース402及び出力用インターフェース403を、ICチップ425に形成する。また、CPU404、ROM405、RAM406、EEPROM407、コプロセッサ408、コントローラ409などの各種回路を、薄膜集積回路426で形成する。

なお、より大容量のメモリが必要である場合は、ROM405、RAM406、EEPROM407のいずれか、または全てを、ICチップ425で形成しても良い。

なお図4に示したICチップ425と、薄膜集積回路426と、表示装置410の構成は一例であり、本発明はこの構成に限定されない。例えばGPSなどの機能を有していても良い。表示装置410は画像を表示する機能を有していれば良く、アクティブ型であってもパッシブ型であっても良い。

次に、接触型のICカードにおける、ICチップと薄膜集積回路の機能的な構成の一形態について説明する。図6に、接触型のICカードのブロック図を示す。

430は接続端子であり、431はインターフェースである。なお各種接続端子430の数は、図6に示した数に限定されない。接続端子430から入力された電源電圧や各種信号は、インターフェース431において緩衝増幅された後、CPU434、ROM435、RAM436、EEPROM437、コプロセッサ438、コントローラ439などの各種回路に供給される。そして上記各種回路において処理または生成された信号は、インターフェース431において緩衝増幅され、端末装置に送られる。表示装置440には、表示素子が各画素に設けられた画素部441と、前記画素部441に設けられた画素を選択する走査線駆動回路442と、選択された画素にビデオ信号を供給する信号線駆動回路443とが設けられている。また、447は薄膜部であり、薄膜集積回路446及び表示装置440を含んでいる。

なお、図6に示す各種回路は本発明の一形態を示したのに過ぎず、ICカードに搭載される各種回路は上記回路に限定されない。

例えば図6では、インターフェース431をICチップ445に形成する。また、CPU434、ROM435、RAM436、EEPROM437、コプロセッサ438、コントローラ439などの各種回路を、薄膜集積回路446で形成する。なお、より大容量のメモリが必要である場合は、ROM435、RAM436、EEPROM437のいずれか、または全てを、ICチップ445で形成しても良い。

なお図6に示したICチップ445と、薄膜集積回路446と、表示装置440の構成は一例であり、本発明はこの構成に限定されない。例えばGPSなどの機能を有していても良い。表示装置440は画像を表示する機能を有していれば良く、アクティブ型であってもパッシブ型であっても良い。

上述したように、その回路の特徴に合わせて、ICチップとして搭載する回路と、薄膜集積回路として搭載する回路とを作り分けることで、集積回路全体の歩留まりを高め、コストを抑えることができる。そして、ICチップのサイズを抑えつつ、ICカードの高機能化を実現することができる。

なお図4、図6では、端末装置のリーダライタから電源電圧が供給されている例について示したが、本発明はこれに限定されない。例えば図7に示すように、ICカードに太陽電池1502が設けられていても良い。また、リチウム電池等の超薄型の電池を内蔵していても良い。

次に、カード基板の形状について説明する。

図8(A)に、非接触型のICカードの、断面構造の一形態を示す。図8(A)において、801はカード基板であり、凹部803が形成されている。ICチップ802は凹部803において、カード基板801に実装されている。また805は薄膜部であり、薄膜集積回路806と、表示装置807とを含んでいる。薄膜集積回路806とICチップ802は、カード基板801上に設けられた配線808によって電気的に接続されている。

そして、ICチップ802、薄膜集積回路806、アンテナコイル804を間に挟んで、カード基板801と向かい合うようにカバー材810を接着剤811で貼り合わせる。なお図8(A)では、カバー材810の一部に開口部812を設け、該開口部812に表示装置807が位置するように、カバー材810を貼り合わせる。必ずしも本発明は、カバー材810の一部に開口部812を設ける必要はない。例えばカバー材810として、表示装置807と重なる部分に、光を透過させることができるような材料を用いても良い。

804はアンテナコイルである。図8(A)ではカード基板801上にアンテナコイル804を形成している例を示しているが、別途形成したアンテナコイルをカード基板801に実装するようにしても良い。また図8(A)ではアンテナコイル804が、カード基板801の凹部803以外の領域に設けられている例を示しているが、アンテナコイル804が凹部803に設けられていても良い。

なお図8(A)に示すICカードは、カード基板が、ICチップを設けるための凹部を有する形態を示しているが、カバー材に凹部を設けても良い。図8(B)に、カバー材に凹部を設けた場合の、非接触型のICカードの断面図を示す。

図8(B)では、平坦なカード基板819上に、ICチップ821と、薄膜部815が形成されている。薄膜部815は、薄膜集積回路816と表示装置817とを含んでいる。カード基板819とカバー材814は、ICチップ821と薄膜部815とを間に挟んで貼り合わされている。カバー材814は、カード基板819側に凹部820、818とを有しており、凹部820はICチップ821と、凹部818は表示装置817と重なっている。

カバー材814は凹部818において、光を透過させることができるような材料を用いている。なお図8(B)においても図8(A)と同様に、カバー材814のうち表示装置817と重なる部分を刳り貫いて、開口部を形成しても良い。

なお図8(C)に、カバー材の表示装置と重なる部分に、開口部を設けた場合の、非接触型のICカードの断面図を示す。

図8(C)では、平坦なカード基板859上に、ICチップ861と、薄膜部855とが形成されている。薄膜部855は、薄膜集積回路856と表示装置857とを含んでいる。カード基板859とカバー材854は、ICチップ861と薄膜部855とを間に挟んで貼り合わされている。カバー材854は、カード基板859側に凹部860、862と、開口部858とを有しており、凹部860はICチップ861と、凹部862及び開口部858は表示装置857と重なっている。そして表示装置857の表示素子を覆っている基板は、凸部を有しており、該凸部が開口部858と噛み合うように重なっている。

なお図8(C)においても図8(B)と同様に、カバー材854として、表示装置857と重なる部分に光を透過させることができるような材料を用いても良い。

次に図8(D)に、接触型のICカードの、断面構造の一形態を示す。図8(D)において、831はカード基板であり、凹部833が形成されている。ICチップ832は凹部833において、カード基板831に実装されている。また835は薄膜部であり、薄膜集積回路836と、表示装置837とを含んでいる。薄膜集積回路836とICチップ832は、カード基板831上に設けられた配線838によって電気的に接続されている。

そして、薄膜集積回路836を間に挟んで、カード基板831と向かい合うようにカバー材840を接着剤841で貼り合わせる。なお図8(D)では、カバー材840の一部に開口部842を設け、該開口部842にICチップ832が形成されたプリント配線基板843が位置するように、カバー材840を貼り合わせる。プリント配線基板843には、ICチップ832が形成されている側の反対側に、接続端子844が形成されている。そして、該接続端子844が開口部842において、ICカードの表面に露出している。

なお図8では、ICチップや薄膜集積回路が形成されたカード基板に、カバー材を貼り合わせて、ICカードを形成する形態について示したが、本発明のICカードはこの形態に限定されない。例えば、カバー材を設けずに、カード基板を樹脂等で封止することでICカードを形成しても良いし、カバー材を設けた状態で更にカード基板を樹脂等で封止することでICカードを形成しても良い。

ただし樹脂で封止する場合、表示装置と重なる部分に光が透過するような材料を用いるか、表示装置と重なる部分は樹脂で封止せずに露出させるようにしても良い。また樹脂で封止する場合、接続端子は必ずICカードの外部に露出させるようにする。

次に、薄膜集積回路及び表示装置の作製方法について述べる。なお本実施例では、半導体素子としてTFTを例示するが、薄膜集積回路と表示装置に含まれる半導体素子はこれに限定されず、あらゆる回路素子を用いることができる。例えば、TFTの他に、記憶素子、ダイオード、光電変換素子、抵抗素子、コイル、容量素子、インダクタなどが代表的に挙げられる。

まず図9(A)に示すように、スパッタ法を用いて第1の基板500上に金属膜501を成膜する。ここでは金属膜501にタングステンを用い、膜厚を10nm〜200nm、好ましくは50nm〜75nmとする。なお本実施例では第1の基板500上に直接金属膜501を成膜するが、例えば酸化珪素、窒化珪素、窒化酸化珪素等の絶縁膜で第1の基板500を覆ってから、金属膜501を成膜するようにしても良い。

そして金属膜501の成膜後、大気に曝すことなく絶縁膜を構成する酸化物膜502を、積層するように成膜する。ここでは酸化物膜502として酸化珪素膜を膜厚150nm〜300nmとなるように成膜する。なお、スパッタ法を用いる場合、第1の基板500の端面にも成膜が施される。そのため、後の工程における剥離の際に、酸化物膜502が第1の基板500側に残ってしまうのを防ぐために、端面に成膜された金属膜501と酸化物膜502とをO2アッシングなどで選択的に除去することが好ましい。

また酸化物膜502の成膜の際に、スパッタの前段階としてターゲットと基板との間をシャッターで遮断してプラズマを発生させる、プレスパッタを行なう。プレスパッタの条件はArとO2の流量をそれぞれ10sccm、30sccmとし、第1の基板500の温度を270℃、成膜パワーを3kWの条件でプラズマが安定するまで行う。続いて、スパッタにより、金属膜501と酸化物膜502の間に極薄い数nm(ここでは3nm)程度の金属酸化膜503が形成される。金属酸化膜503は、金属膜501の表面が酸化することで形成される。よって本実施例では、金属酸化膜503は酸化タングステンで形成される。

なお本実施例では、スパッタにより金属酸化膜503を形成しているが、本発明はこれに限定されない。例えば酸素、または酸素にAr等の不活性ガスを添加した雰囲気で、プラズマにより意図的に金属膜501の表面を酸化し、金属酸化膜503を形成するようにしても良い。

次に酸化物膜502を成膜した後、PCVD法を用いて下地膜504を成膜する。ここでは下地膜504として、酸化窒化珪素膜を膜厚100nm程度となるように成膜する。そして下地膜504を成膜した後、大気に曝さずに半導体膜505を形成する。半導体膜505の膜厚は25〜100nm(好ましくは30〜60nm)とする。なお半導体膜505は、非晶質半導体であっても良いし、微結晶半導体(セミアモルファス半導体)であっても良いし、多結晶半導体であっても良い。また半導体は珪素だけではなくシリコンゲルマニウムも用いることができる。シリコンゲルマニウムを用いる場合、ゲルマニウムの濃度は0.01〜4.5atomic%程度であることが好ましい。

次に、半導体膜505を公知の技術により結晶化する。公知の結晶化方法としては、電熱炉を使用した熱結晶化方法、レーザ光を用いたレーザ結晶化法、赤外光を用いたランプアニール結晶化法がある。或いは特開平7−130652号公報で開示された技術に従って、触媒元素を用いる結晶化法を用いることもできる。

本実施例ではレーザ結晶化により、半導体膜505を結晶化する。レーザ結晶化の前に、半導体膜のレーザに対する耐性を高めるために、500℃、1時間の熱アニールを半導体膜505に対して行なう。本実施例では、この加熱処理によって、金属酸化膜503の脆性が高められ、後の第1の基板500の剥離が行ない易くなる。結晶化により、金属酸化膜503が粒界において割れやすくなり、脆性を高めることができる。本実施例の場合、金属酸化膜503の結晶化は420℃〜550℃、0.5〜5時間程度の加熱処理が望ましい。

そして連続発振が可能な固体レーザを用い、基本波の第2高調波〜第4高調波のレーザ光を照射することで、大粒径の結晶を得ることができる。例えば、代表的には、Nd:YVO4レーザ(基本波1064nm)の第2高調波(532nm)や第3高調波(355nm)を用いるのが望ましい。具体的には、連続発振のYVO4レーザから射出されたレーザ光を非線形光学素子により高調波に変換し、出力10Wのレーザ光を得る。また非線形光学素子を用いて、高調波を射出する方法もある。そして、好ましくは光学系により照射面にて矩形状または楕円形状のレーザ光に成形して、半導体膜505に照射する。このときのエネルギー密度は0.01〜100MW/cm2程度(好ましくは0.1〜10MW/cm2)が必要である。そして、走査速度を10〜2000cm/s程度とし、照射する。

なおレーザ結晶化は、連続発振の基本波のレーザ光と連続発振の高調波のレーザ光とを照射するようにしても良いし、連続発振の基本波のレーザ光とパルス発振の高調波のレーザ光とを照射するようにしても良い。

なお、希ガスや窒素などの不活性ガス雰囲気中でレーザ光を照射するようにしても良い。これにより、レーザ光照射による半導体表面の荒れを抑えることができ、界面準位密度のばらつきによって生じる閾値のばらつきを抑えることができる。

上述した半導体膜505へのレーザ光の照射により、半導体膜505の結晶性がより高められる。なお、なお予め多結晶半導体膜である半導体膜505を、スパッタ法、プラズマCVD法、熱CVD法などで形成するようにしても良い。

なお本実施例では半導体膜を結晶化しているが、結晶化せずに非晶質珪素膜を用い、後述のプロセスに進んでも良い。

次に、図9(B)に示すように半導体膜505をパターニングし、島状の半導体膜507、508を形成し、該島状の半導体膜507、508を用いてTFTに代表される各種の半導体素子を形成する。なお本実施例では、下地膜504と島状の半導体膜507、508とが接しているが、半導体素子によっては、下地膜504と島状の半導体膜507、508との間に、電極や絶縁膜等が形成されていても良い。例えば半導体素子の1つであるボトムゲート型のTFTの場合、下地膜504と島状の半導体膜507、508との間に、ゲート電極とゲート絶縁膜が形成される。

本実施例では、島状の半導体膜507、508を用いてトップゲート型のTFT509、510を形成する(図9(C))。具体的には、島状の半導体膜507、508を覆うようにゲート絶縁膜511を成膜する。そして、ゲート絶縁膜511上に導電膜を成膜し、パターニングすることで、ゲート電極512、513を形成する。そして、ゲート電極512、513や、あるいはレジストを成膜しパターニングしたものをマスクとして用い、島状の半導体膜507、508にn型を付与する不純物を添加し、ソース領域、ドレイン領域、さらにはLDD領域等を形成する。なおここではTFT509、510を共にn型とするが、p型のTFTの場合は、p型の導電性を付与する不純物を添加する。

上記一連の工程によってTFT509、510を形成することができる。

次にTFT509、510を覆って、第1の層間絶縁膜514を成膜する。そして、ゲート絶縁膜511及び第1の層間絶縁膜514にコンタクトホールを形成した後、コンタクトホールを介してTFT509、510と接続する配線515〜518を、第1の層間絶縁膜514に接するように形成する。

次に、配線515〜518を覆うように、第1の層間絶縁膜514上に第2の層間絶縁膜519を成膜する(図10(A))。そして、第2の層間絶縁膜519にコンタクトホールを形成した後、コンタクトホールを介して配線515、518と接続する配線520、521と、端子として機能する配線522とを、第2の層間絶縁膜519に接するように形成する。配線521の一部は、後に形成される液晶セルの画素電極としても機能する。なお、第1の層間絶縁膜514、第2の層間絶縁膜519として、有機樹脂膜、無機絶縁膜、シロキサン系材料を出発材料として形成されたSi−O結合とSi−CHx結合手を含む絶縁膜等を用いることができる。シロキサン系材料を出発材料として形成された上記絶縁膜は、金などの融点の高い材料を用いたワイヤが接触しても耐えうる程度に耐熱性が高いので、ワイヤボンディング法に有利である。

次に図10(B)に示すように、絶縁膜を用いたスペーサ523を形成する。そして、配線521及びスペーサ523を覆って配向膜524を成膜し、ラビング処理を施す。

次に図11(A)に示すように、配線520〜522、スペーサ523及び配向膜524を覆うように、第2の層間絶縁膜519上に保護層531を形成する。保護層531は、後に第2の基板533を張り合わせたり剥離したりする際に、薄膜集積回路及び表示装置を保護することができ、なおかつ第2の基板533の剥離後に除去することが可能な材料を用いる。例えば、水またはアルコール類に可溶なエポキシ系、アクリレート系、シリコーン系の樹脂を全面に塗布することで保護層531を形成することができる。

本実施例ではスピンコートで水溶性樹脂(東亜合成製:VL−WSHL10)を膜厚30μmとなるように塗布し、仮硬化させるために2分間の露光を行ったあと、UV光を裏面から2.5分、表面から10分、合計12.5分の露光を行って本硬化させて、保護層531を形成する。

なお、複数の有機樹脂を積層する場合、有機樹脂同士では使用している溶媒によって塗布または焼成時に一部溶解したり、密着性が高くなりすぎたりする恐れがある。従って、第2の層間絶縁膜519と保護層531を共に同じ溶媒に可溶な有機樹脂を用いる場合、後の工程において保護層531の除去がスムーズに行なわれるように、第2の層間絶縁膜519を覆うように、無機絶縁膜(SiNX膜、SiNXOY膜、AlNX膜、またはAlNXOY膜)を形成しておくことが好ましい。

次に、金属酸化膜503と酸化物膜502の間の密着性、または金属酸化膜503と金属膜501の間の密着性を部分的に低下させ、剥離開始のきっかけとなる部分を形成する処理を行なう。具体的には、剥離しようとする領域の周縁に沿って外部から局所的に圧力を加えて金属酸化膜503の層内または界面近傍の一部に損傷を与える。本実施例では、ダイヤモンドペンなどの硬い針を金属酸化膜503の端部近傍に垂直に押しつけ、そのまま荷重をかけた状態で金属酸化膜503に沿って動かす。好ましくは、スクライバー装置を用い、押し込み量を0.1mm〜2mmとし、圧力をかけて動かせばよい。このように、剥離を行なう前に、剥離が開始されるきっかけとなるような、密着性の低下した部分を形成することで、後の剥離工程における不良を低減させることができ、歩留まり向上につながる。

次いで、両面テープ532を用い、保護層531に第2の基板533を貼り付け、さらに両面テープ534を用い、第1の基板500に第3の基板535を貼り付ける。なお両面テープではなく接着剤を用いてもよい。例えば紫外線によって剥離する接着剤を用いることで、第2の基板533剥離の際に半導体素子にかかる負担を軽減させることができる。第3の基板535は、後の剥離工程で第1の基板500が破損することを防ぐために貼り合わせる。第2の基板533および第3の基板535としては、第1の基板500よりも剛性の高い基板、例えば石英基板、半導体基板を用いることが好ましい。

次いで、金属膜501と酸化物膜502とを物理的に引き剥がす。引き剥がしは、先の工程において、金属酸化膜503の金属膜501または酸化物膜502に対する密着性が部分的に低下した領域から開始する。

引き剥がしによって、金属膜501と金属酸化膜503の間で分離する部分と、酸化物膜502と金属酸化膜503の間で分離する部分と、金属酸化膜503自体が双方に分離する部分とが生じる。そして第2の基板533側に半導体素子(ここではTFT509、510)が、第3の基板535側に第1の基板500及び金属膜501が、それぞれ張り付いたまま分離する。引き剥がしは比較的小さな力(例えば、人間の手、ノズルから吹付けられるガスの風圧、超音波等)で行なうことができる。剥離後の状態を図11(B)に示す。

次に、接着剤539でカード基板540と、部分的に金属酸化膜503が付着している酸化物膜502とを接着する(図12(A))。この接着の際に、両面テープ532による第2の基板533と保護層531との間の密着力よりも、接着剤539による酸化物膜502とカード基板540との間の密着力の方が高くなるように、接着剤539の材料を選択することが重要である。

接着剤539としては、反応硬化型接着剤、熱硬化型接着剤、紫外線硬化型接着剤等の光硬化型接着剤、嫌気型接着剤などの各種硬化型接着剤が挙げられる。さらに好ましくは、銀、ニッケル、アルミニウム、窒化アルミニウムからなる粉末、またはフィラーを含ませて接着剤539も高い熱伝導性を備えていることが好ましい。

なお、金属酸化膜503が酸化物膜502の表面に残存していると、カード基板540との密着性が悪くなる場合があるので、完全にエッチング等で除去してから酸化物膜502をカード基板に接着させ、密着性を高めるようにしても良い。

次に図12(B)に示すように、保護層531から両面テープ532と第2の基板533を順に、または同時に剥がし、保護層531を除去する。ここでは保護層531に水溶性の樹脂が使われているので、水に溶かして除去する。保護層531が残留していると不良の原因となる場合は、除去後の表面に洗浄処理やO2プラズマ処理を施し、残留している保護層531の一部を除去することが好ましい。

次に、液晶を封止するためのシール材550を形成する。そして図13(A)に示すように、シール材550で囲まれた領域に液晶551を滴下する。そして別途形成しておいた対向基板552を、シール材550を用いて貼り合わせる。シール材にはフィラーが混入されていても良い。対向基板552の厚さは数百μm程度であり、透明導電膜からなる対向電極553と、ラビング処理が施された配向膜554が形成されている。なおこれらに加えて、カラーフィルタや、ディスクリネーションを防ぐための遮蔽膜などが形成されていても良い。また、偏光板555を、対向基板552の対向電極553が形成されている面の逆の面に、貼り合わせておく。

図13(B)に、対向基板552を貼り合わせた後の様子を示す。対向電極553と液晶551と配線521とが重なった部分が液晶セル556に相当する。液晶セル556が完成したら、表示装置557が完成する。なお本実施例では薄膜集積回路558と対向基板552とを重ねていないが、対向基板552と薄膜集積回路558とを重ねるようにしても良い。その場合、ICカードの機械的強度を高めるために、対向基板と薄膜集積回路との間に絶縁性を有する樹脂を充填させるようにしても良い。

なお本実施例ではディスペンサ式(滴下式)を用いて液晶を封入しているが、本発明はこれに限定されない。対向基板を貼り合わせてから毛細管現象を用いて液晶を封入するディップ式(汲み上げ式)を用いていても良い。

なお、図13(B)に示す状態まで完成したら、ICチップを実装した後、カバー材を貼り合わせたり、樹脂で封止したりし、ICカードを完成させる。なお、ICチップとの間の接続は、配線522を介して行なうことができる。

ICカードの封止には一般的に用いられている材料を使用することができ、例えばポリエステル、アクリル酸、ポリ酢酸ビニル、プロピレン、塩化ビニル、アクリロニトリルブタジエンスチレン樹脂、ポリエチレンテレフタレート等の高分子材料を用いることが可能である。なお封止の際、表示装置の画素部が露出するようにし、なおかつ接触型のICカードの場合は、画素部に加えて接続端子も露出するようにする。封止によって、図1(A)または図2(A)に示したような外観を有するICカードを形成することができる。

封止材で封止することにより、ICカードの機械的強度を高めたり、薄膜集積回路や表示装置から発生した熱を放熱したり、ICカードの外部からの隣接する回路からの電磁ノイズを遮ったりすることができる。

なおカード基板540、対向基板552や、カバー材は、プラスチック基板を用いることができる。プラスチック基板としては、極性基のついたノルボルネン樹脂からなるARTON:JSR製を用いることができる。また、ポリエチレンテレフタレート(PET)、ポリエーテルスルホン(PES)、ポリエチレンナフタレート(PEN)、ポリカーボネート(PC)、ナイロン、ポリエーテルエーテルケトン(PEEK)、ポリスルホン(PSF)、ポリエーテルイミド(PEI)、ポリアリレート(PAR)、ポリブチレンテレフタレート(PBT)、ポリイミドなどのプラスチック基板を用いることができる。カード基板540は薄膜集積回路や表示装置において発生した熱を拡散させるために、2〜30W/mK程度の高い熱伝導率を有するのが望ましい。

なお本実施例では、金属膜501としてタングステンを用いているが、本発明において金属膜はこの材料に限定されない。その表面に金属酸化膜503が形成され、該金属酸化膜503を結晶化することで基板を引き剥がすことができるような金属を含む材料であれば良い。例えば、TiN、WN、Mo等を用いることができる。またこれらの合金を金属膜として用いる場合、その組成比によって結晶化の際の加熱処理の最適な温度が異なる。よって組成比を調整することで、半導体素子の作製工程にとって妨げとならない温度で加熱処理を行なうことができ、半導体素子のプロセスの選択肢が制限されにくい。

なおレーザ結晶化の際、各薄膜集積回路を、レーザ光のビームスポットの走査方向に対して垂直な方向における幅に収まる領域に形成することで、薄膜集積回路が、ビームスポットの長軸の両端に形成される結晶性の劣った領域(エッジ)を横切るのを防ぎ、少なくとも結晶粒界のほとんど存在しない半導体膜を、薄膜集積回路内の半導体素子に用いることができる。

上記作製方法によって、トータルの膜厚1μm以上5μm以下、代表的には2μm程度の飛躍的に薄い薄膜集積回路を形成することができる。また表示装置の厚さを0.5mm、より望ましくは0.3mm程度とすることができる。よって、表示装置を薄さ0.5mm以上1.5mm以下のICカードに搭載することが可能である。なお薄膜集積回路の厚さには、半導体素子自体の厚さのみならず、金属酸化膜と半導体素子との間に設けた絶縁膜の厚さと、半導体素子を形成した後に覆う層間絶縁膜の厚さとを含める。

なお、本実施例に示した液晶表示装置は反射型であるが、バックライトの搭載が可能であれば透過型であってもよい。反射型の液晶表示装置の場合、画像の表示を行なうために消費される電力を透過型よりも抑えることができる。透過型の液晶表示装置の場合、反射型と異なり暗いところでの画像の認識が容易になる。

なお本発明で用いる表示装置は、顔写真で人物を識別できる程度の解像度を有していることが必要である。よって、証明写真の代わりに用いるのならば、少なくともQVGA(320×240)程度の解像度が必要であると考えられる。

なお表示装置に用いられる半導体膜や絶縁膜等に、シリアルナンバーを刻印しておけば、例えばROMに画像データを記憶させる前のICカードが、盗難等により第三者に不正に渡ったとしても、シリアルナンバーからその流通のルートをある程度割り出すことが可能である。この場合、復元不可能な程度に表示装置を分解しないと消せないような位置に、シリアルナンバーを刻印しておくとより効果的である。

次に、大型の基板を用いて複数のICカードを形成する例について説明する。図14(A)に、大型のカード基板601上に複数のICカードに対応した表示装置、アンテナコイル、薄膜集積回路が形成されている様子を示す。図14(A)は、保護層を除去した後、樹脂を用いてカバー材を貼り付ける前の状態に相当する。破線で囲んだ領域602が、1つのICカードに対応している。なお表示装置として液晶表示装置を用いる場合、液晶の注入はディスペンサ式でもディップ式でも良いが、図14(A)に示すように、ディップ式で用いる液晶の注入口がカード基板の端部にくるように配置できない場合は、ディスペンサ式を用いる。

次に図14(B)に示すように、各ICカードに対応するICチップ606を実装する。

次に図14(C)に示すように、各ICカードに対応するICチップ606、薄膜集積回路、表示装置及びアンテナコイルを覆うように、樹脂603を塗布する。なお図14(B)では、各ICカードに対応するように、透光性を有する樹脂603を塗布する領域が互いに分離しているが、全面に塗布するようにしても良い。また樹脂603が透光性に乏しい場合、表示装置と重なる部分を避けて、樹脂603を塗布する。

次に、カバー材604を貼り合わせる。カバー材604は、表示装置と重なる部分に開口部を有している。

そしてカバー材604を貼り合わせた後、図14(D)に示すように、破線605に沿ってダイシングを行ない、ICカードを互いに切り離す。この状態で完成としても良いが、この後封止材で封止して完成としても良い。なおレーザ光を用いてダイシングを行なっても良い。

本実施例では、表示装置として液晶表示装置を用い、なおかつ表示素子を完成してから転写を行なう場合において、用いるのに最適な液晶の材料について説明する。

図15に、本実施例の液晶表示装置の断面図を示す。図15(A)に示す液晶表示装置は、画素に柱状のスペーサ1401が設けられており、該柱状のスペーサ1401によって対向基板1402と素子側の基板1403との間の密着性を高めている。これにより、第1の基板の剥離の際にシール材と重なる領域以外の半導体素子が第1の基板側に残留してしまうのを防ぐことができる。

また図15(B)に、ネマチック液晶、スメクチック液晶、強誘電性液晶或いはそれらが高分子樹脂中に含有されたPDLC(ポリマー分散型液晶)を用いた液晶表示装置の断面図を示す。PDLC1404を用いることで、対向基板1402と素子側の基板1403との間の密着性が高められ、第1の基板の剥離の際にシール材と重なる領域以外の半導体素子が第1の基板側に残留してしまうのを防ぐことができる。

なお、本発明の液晶表示装置に用いられる液晶は、本実施例で示した材料に限定されない。例えば、PSFLC(高分子安定化強誘電性液晶)を用いても良い。この場合、PSFLCを形成するためのモノマーを注入した後、紫外線を照射することで該モノマーを重合させ、PSFLCを形成する。PSFLCは、対向基板と素子側の基板との間の密着性を高めることができるので、第1の基板の剥離の際にシール材と重なる領域以外の半導体素子が第1の基板側に残留してしまうのを防ぐことができる。

本実施例では、本発明のICカードに搭載されている発光装置の構成について説明する。

図16において、カード基板6000に、下地膜6001が形成されており、該下地膜6001上にトランジスタ6002が形成されている。またトランジスタ6002は、第1の層間絶縁膜6006で覆われており、第1の層間絶縁膜6006上には第2の層間絶縁膜6007と、第3の層間絶縁膜6008とが積層されている。

第1の層間絶縁膜6006は、プラズマCVD法またはスパッタ法を用い、酸化珪素、窒化珪素または酸化窒化珪素膜を単層でまたは積層して用いることができる。また酸素よりも窒素のモル比率が高い酸化窒化珪素膜上に、窒素よりも酸素のモル比率が高い酸化窒化珪素膜を積層した膜を第1の層間絶縁膜6006として用いても良い。

なお、第1の層間絶縁膜6006を成膜した後、加熱処理(300〜550℃で1〜12時間の熱処理)を行なうと、第1の層間絶縁膜6006に含まれる水素により、活性層6003に含まれる半導体のダングリングボンドを終端する(水素化)ことができる。

また第2の層間絶縁膜6007は、有機樹脂膜、無機絶縁膜、シロキサン系材料を出発材料として形成されたSi−O結合とSi−CHx結合手を含む絶縁膜等を用いることができる。本実施例では非感光性のアクリルを用いる。第3の層間絶縁膜6008は、水分や酸素などの発光素子の劣化を促進させる原因となる物質を、他の絶縁膜と比較して透過させにくい膜を用いる。代表的には、例えばDLC膜、窒化炭素膜、RFスパッタ法で形成された窒化珪素膜等を用いるのが望ましい。

また発光素子6019は、TiNで形成された陽極6010上に、正孔注入層6011として膜厚20nmのCuPc、正孔輸送層6012として膜厚40nmのα−NPD、発光層6013としてDMQdが添加された膜厚37.5nmのAlq3、電子輸送層6014として膜厚37.5nmのAlq3、電子注入層6015として膜厚1nmのCaF2、10〜30nmの膜厚を有するAlで形成された陰極6016が順に積層されている。図16では、陽極6010として光を透過しない材料を用い、なおかつ陰極6016の膜厚を10〜30nmとして光を透過させることで、発光素子6019から発せられる光が陰極6016側から得られるようにした。なお陰極6016側から光をえるためには、膜厚を薄くする方法の他に、Liを添加することで仕事関数が小さくなったITOを用いる方法もある。

トランジスタ6002は、発光素子6019に供給する電流を制御する駆動用トランジスタであり、発光素子6019と直接、または他の回路素子を介して直列に接続されている。

陽極6010は第3の層間絶縁膜6008上に形成されている。また第3の層間絶縁膜6008上には隔壁6018が形成されている。隔壁6018として、有機樹脂膜、無機絶縁膜、シロキサン系材料を出発材料として形成されたSi−O結合とSi−CHx結合手を含む絶縁膜等を用いることができる。隔壁6018は開口部6017を有しており、該開口部において陽極6010、正孔注入層6011、正孔輸送層6012、発光層6013、電子輸送層6014、電子注入層6015、陰極6016が重なり合うことで発光素子6019が形成されている。

そして陰極6016上に、保護膜6020が成膜されている。保護膜6020は第3の層間絶縁膜6008と同様に、水分や酸素などの発光素子の劣化を促進させる原因となる物質を、他の絶縁膜と比較して透過させにくい膜を用いる。代表的には、例えばDLC膜、窒化炭素膜、RFスパッタ法で形成された窒化珪素膜等を用いるのが望ましい。また上述した水分や酸素などの物質を透過させにくい膜と、該膜に比べて水分や酸素などの物質を透過させやすい膜とを積層させて、保護膜として用いることも可能である。

また隔壁6018の開口部6017における端部は、該端部において、正孔注入層6011、正孔輸送層6012、発光層6013、電子輸送層6014、電子注入層6015に穴があかないように、丸みを帯びさせることが望ましい。具体的には、開口部における有機樹脂膜の断面が描いている曲線の曲率半径が、0.2〜2μm程度であることが望ましい。

上記構成により、後に形成される正孔注入層6011、正孔輸送層6012、発光層6013、電子輸送層6014、電子注入層6015、陰極6016のカバレッジを良好とすることができ、陽極6010と陰極6016がショートするのを防ぐことができる。また上記各層の応力を緩和させることで、発光領域が減少するシュリンクとよばれる不良を低減させることができ、信頼性を高めることができる。

なお、実際には図16まで完成したら、さらに外気に曝されないように気密性が高く、脱ガスの少ない保護フィルム(ラミネートフィルム、紫外線硬化樹脂フィルム等)や透光性の封止用基板でパッケージング(封入)することが好ましい。その際、第2の基板剥離の工程において封止用基板が剥がれてしまうのを防ぐために、樹脂を封入して封止用基板の密着性を高めるようにする。

なお図16に示した発光装置はカバー材を貼り付ける前の状態に相当する。本実施例では、発光素子6019から発せられる光が、矢印で示すようにカバー材側に照射されることになる。なお本発明はこれに限定されず、発光素子から発せられる光がカード基板側に向いていても良い。この場合、画素部に表示される画像はカード基板側から見ることになる。

なお、本発明のICカードにおいて用いられる発光装置は、図16に示した構成に限定されない。

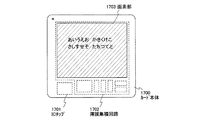

本実施例では、電子ブックとしての機能を有する、本発明のICカードの構成について説明する。図17に本実施例のICカードの上面図を示す、図17に示すICカードは、1700がカード本体に相当し、ICチップ1701と薄膜集積回路1702が内蔵されている。薄膜集積回路1702は表示装置が含まれており、該表示装置の画素部1703によって、ICカードの外部から入力された文字などの情報を表示することができる。

なお図17に示すICカードは非接触型のICカードであるが、接触型のICカードであっても良い。接触型の場合は、リーダライタが備えられた端末装置の規格に合わせて、ICカードのサイズを定める。非接触型の場合は、必ずしも端末装置の規格に合わせる必要はない。

また文字などのテキストデータは画像などに比べて情報量が少ないので、データの送受信によって非接触型のICカード内で消費される電力を抑えることができる。また文字などのテキストデータは静止画で表示することができるので、表示に用いられる消費電力を抑えることができる。

本発明のICカードの外観図と、内部の構造を示す図。

本発明のICカードの外観図と、内部の構造を示す図。

本発明のICカードにおいて、配線と端子の接続部分の構成を示す図。

本発明のICカードの構成を示すブロック図。

本発明のICカードの構成を示すブロック図。

本発明のICカードの構成を示すブロック図。

太陽電池が搭載されたICカードの外観図。

本発明のICカードの断面図。

本発明のICカードの、半導体素子の作製方法を示す図。

本発明のICカードの、半導体素子の作製方法を示す図。

本発明のICカードの、半導体素子の作製方法を示す図。

本発明のICカードの、半導体素子の作製方法を示す図。

本発明のICカードの、半導体素子の作製方法を示す図。

大型のカード基板を用いた本発明のICカードの作製方法を示す図。

液晶表示装置の断面図。

発光装置の断面図。

本発明のICカードの利用形態を示す図。

符号の説明

101 カード本体

102 画素部

103 カード基板

104 薄膜集積回路

105 表示装置

106 ICチップ

107 薄膜部

108 配線

109 アンテナコイル

201 カード本体

202 画素部

203 接続端子

204 カード基板

205 薄膜集積回路

206 表示装置

207 薄膜部

208 プリント配線基板

209 コンタクトホール

210 端子

211 ICチップ

212 端子

213 配線

214 モールド

215 異方性導電性樹脂

301 薄膜集積回路

302 配線

303 カード基板

304 端子

305 異方性導電樹脂

306 接着層

311 薄膜集積回路

312 配線

313 カード基板

314 端子

315 ワイヤ

316 接着層

400 入力用アンテナコイル

401 出力用アンテナコイル

402 入力用インターフェース

403 出力用インターフェース

404 CPU

405 ROM

406 RAM

407 EEPROM

408 コプロセッサ

409 コントローラ

410 表示装置

411 画素部

412 走査線駆動回路

413 信号線駆動回路

420 整流回路

421 復調回路

423 変調回路

424 アンプ

425 ICチップ

426 薄膜集積回路

427 薄膜部

430 接続端子

431 インターフェース

434 CPU

435 ROM

436 RAM

437 EEPROM

438 コプロセッサ

439 コントローラ

440 表示装置

441 画素部

442 走査線駆動回路

443 信号線駆動回路

445 ICチップ

446 薄膜集積回路

447 薄膜部

1502 太陽電池

801 カード基板

802 ICチップ

803 凹部

804 アンテナコイル

805 薄膜部

806 薄膜集積回路

807 表示装置

808 配線

810 カバー材

811 接着剤

812 開口部

814 カバー材

815 薄膜部

816 薄膜集積回路

817 表示装置

818 凹部

819 カード基板

820 凹部

821 ICチップ

854 カバー材

855 薄膜部

856 薄膜集積回路

857 表示装置

858 開口部

859 カード基板

860 凹部

861 ICチップ

862 凹部

831 カード基板

832 ICチップ

833 凹部

836 薄膜集積回路

837 表示装置

838 配線

840 カバー材

841 接着剤

842 開口部

843 プリント配線基板

844 接続端子

500 基板

501 金属膜

502 酸化物膜

503 金属酸化膜

504 下地膜

505 半導体膜

507 半導体膜

508 半導体膜

509 TFT

511 ゲート絶縁膜

512 ゲート電極

513 ゲート電極

514 層間絶縁膜

515 配線

516 配線

517 配線

518 配線

519 層間絶縁膜

520 配線

521 配線

522 配線

523 スペーサ

524 配向膜

531 保護層

532 両面テープ

533 基板

534 両面テープ

535 基板

539 接着剤

540 カード基板

550 シール材

551 液晶

552 対向基板

553 対向電極

554 配向膜

555 偏光板

556 液晶セル

557 表示装置

558 薄膜集積回路

601 カード基板

602 破線で囲んだ領域

603 樹脂

604 カバー材

605 破線

606 ICチップ

1401 スペーサ

1402 対向基板

1403 基板

1404 PDLC

6000 カード基板

6001 下地膜

6002 トランジスタ

6003 活性層

6006 層間絶縁膜

6007 層間絶縁膜

6008 層間絶縁膜

6019 発光素子

6010 陽極

6011 正孔注入層

6012 正孔輸送層

6013 発光層

6014 電子輸送層

6015 電子注入層

6016 陰極

6017 開口部

6018 隔壁

6020 保護膜

1701 ICチップ

1702 薄膜集積回路

1703 画素部