JP2004148494A - 硬化ナノインプリントスタンプ - Google Patents

硬化ナノインプリントスタンプ Download PDFInfo

- Publication number

- JP2004148494A JP2004148494A JP2003364008A JP2003364008A JP2004148494A JP 2004148494 A JP2004148494 A JP 2004148494A JP 2003364008 A JP2003364008 A JP 2003364008A JP 2003364008 A JP2003364008 A JP 2003364008A JP 2004148494 A JP2004148494 A JP 2004148494A

- Authority

- JP

- Japan

- Prior art keywords

- silicon

- stamp

- nitriding

- carburizing

- plasma

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B82—NANOTECHNOLOGY

- B82Y—SPECIFIC USES OR APPLICATIONS OF NANOSTRUCTURES; MEASUREMENT OR ANALYSIS OF NANOSTRUCTURES; MANUFACTURE OR TREATMENT OF NANOSTRUCTURES

- B82Y10/00—Nanotechnology for information processing, storage or transmission, e.g. quantum computing or single electron logic

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B81—MICROSTRUCTURAL TECHNOLOGY

- B81C—PROCESSES OR APPARATUS SPECIALLY ADAPTED FOR THE MANUFACTURE OR TREATMENT OF MICROSTRUCTURAL DEVICES OR SYSTEMS

- B81C99/00—Subject matter not provided for in other groups of this subclass

- B81C99/0075—Manufacture of substrate-free structures

- B81C99/009—Manufacturing the stamps or the moulds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B82—NANOTECHNOLOGY

- B82Y—SPECIFIC USES OR APPLICATIONS OF NANOSTRUCTURES; MEASUREMENT OR ANALYSIS OF NANOSTRUCTURES; MANUFACTURE OR TREATMENT OF NANOSTRUCTURES

- B82Y40/00—Manufacture or treatment of nanostructures

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/0002—Lithographic processes using patterning methods other than those involving the exposure to radiation, e.g. by stamping

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/0017—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor for the production of embossing, cutting or similar devices; for the production of casting means

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/24—Structurally defined web or sheet [e.g., overall dimension, etc.]

- Y10T428/24355—Continuous and nonuniform or irregular surface on layer or component [e.g., roofing, etc.]

Abstract

磨耗や破損に強いナノインプリントスタンプを提供すること。

【解決手段】

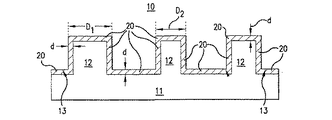

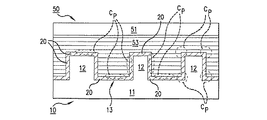

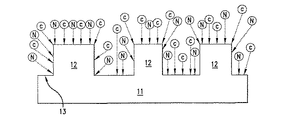

硬化ナノインプリントスタンプ10及び該硬化ナノインプリントスタンプ10の形成方法を開示する。硬化ナノインプリントスタンプ10は複数のシリコン製の極小形状部12を有し、この極小形状部12が炭化ケイ素、窒化ケイ素または炭化窒化ケイ素からなる硬化外殻20を有する。硬化外殻20は、プラズマ浸炭処理および/またはプラズマ窒化処理によって、基礎部分のシリコンよりも硬化される。プラズマ処理中は炭素原子C及び/又は窒素原子Nが極小形状部12の複数の露出面に衝突してそれらが露出面から浸透し、シリコン(Si)と反応して炭化ケイ素、窒化ケイ素または炭化窒化ケイ素からなる硬化外殻20が形成される。その結果、硬化ナノインプリントスタンプ10の寿命、耐久性、及び経済性が向上する。

【選択図】 図11

Description

11 基板

12 極小形状部

13 基準面

20 硬化外殻

53 転写媒体

P プラズマ

Claims (20)

- 基準面(13)を有する基板(11)と、

前記基板(11)に接続され、前記基準面(13)から外側へ延びる複数の極小形状部(12)であって、該極小形状部(12)が転写形状を画定する外面を有し、該極小形状部(12)がシリコンおよびポリシリコンからなるグループの中から選択された材料から形成される、複数の極小形状部(12)と、

前記外面の内側へ所定の深さdだけ延び、炭化ケイ素、窒化ケイ素および炭化窒化ケイ素からなるグループの中から選択された材料から形成された、外殻(20)と、

からなる硬化ナノインプリントスタンプ(10)であって、前記硬化外殻(20)は、前記ナノインプリントスタンプ(10)を転写先の媒体(53)と繰り返し係合させる間、前記極小形状部(12)の転写形状を維持する働きをもつ、硬化ナノインプリントスタンプ(10)。 - 前記基板(11)がシリコンを含む、請求項1の硬化ナノインプリントスタンプ(10)。

- 前記所定の深さdが、約10.0オングストロームから約300.0オングストロームの範囲の深さである、請求項1の硬化ナノインプリントスタンプ(10)。

- 基板(11)によって支持された複数のシリコン製の極小形状部(12)を有するナノインプリントスタンプ(10)を硬化する方法であって、

炭素含有ガスを含むプラズマ(P)中で前記極小形状部(12)を浸炭させ、前記極小形状部(12)の複数の露出面に炭素を浸透させるステップと、

前記露出面に炭化ケイ素の硬化外殻(20)が形成され、該外殻(20)が前記露出面の内側へ所定の深さdまで拡がるまで、前記浸炭するステップを継続するステップと、

からなる方法。 - 前記炭素含有ガスが、メタンおよびエタンからなるグループの中から選択された炭化水素を含む、請求項4の方法。

- 前記浸炭するステップが約300℃〜約900℃の温度で実施される、請求項4の方法。

- 前記所定の深さdが約10.0オングストローム〜約300.0オングストロームになるまで前記浸炭するステップが継続される、請求項4の方法。

- 基板(11)によって支持された複数のシリコン製の極小形状部(12)を有するナノインプリントスタンプ(10)を硬化させる方法であって、

窒素含有ガスを含むプラズマ(P)中で前記極小形状部(12)を窒化させ、前記極小形状部(12)の複数の露出面に窒素を浸透させるステップと、

前記露出面に窒化ケイ素の硬化外殻(20)が形成され、該外殻(20)が前記露出面の内側へ所定の深さdまで拡がるまで、前記窒化するステップを継続するステップと、

からなる方法。 - 前記窒化するステップが、室温および室温より高い温度からなるグループの中から選択された温度で実施される、請求項8の方法。

- 前記所定の深さdが約10.0オングストローム〜約300.0オングストロームになるまで前記窒化するステップが継続される、請求項8の方法。

- 前記窒素含有ガスが、窒素およびアンモニアからなるグループの中から選択された物質である、請求項8の方法。

- 基板(11)によって支持された複数のシリコン製の極小形状部(12)を有するナノインプリントスタンプ(10)を硬化する方法であって、

炭素含有ガスを含むプラズマ(P)中で前記極小形状部(12)を浸炭させ、前記極小形状部(12)の複数の露出面に炭素を浸透させるステップと、

窒素含有ガスを含むプラズマ(P)中で前記極小形状部(12)を窒化させ、前記極小形状部(12)の複数の露出面に窒素を浸透させるステップと、

前記露出面に炭化窒化ケイ素の硬化外殻(20)が形成され、該外殻(20)が前記露出面の内側へ所定の深さdまで拡がるまで、前記炭化するステップおよび前記窒化するステップを継続するステップと、

からなる方法。 - 前記炭素含有ガスが、メタンおよびエタンからなるグループの中から選択された炭化水素を含む、請求項12の方法。

- 前記窒素含有ガスが、窒素およびアンモニアからなるグループの中から選択された物質である、請求項12の方法。

- 前記浸炭するステップが約300℃〜約900℃の温度で実施される、請求項12の方法。

- 前記窒化するステップが、室温および室温より高い温度からなるグループの中から選択された温度で実施される、請求項12の方法。

- 前記所定の深さdが約10.0オングストローム〜約300.0オングストロームになるまで前記浸炭するステップおよび前記窒化するステップが継続される、請求項12の方法。

- 前記浸炭するステップが前記窒化するステップよりも前に実施される、請求項12の方法。

- 前記窒化するステップが前記浸炭するステップよりも前に実施される、請求項12の方法。

- 前記浸炭するステップと前記窒化するステップが実質的に同時に実施される、請求項12の方法。

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US10/279,407 US6916511B2 (en) | 2002-10-24 | 2002-10-24 | Method of hardening a nano-imprinting stamp |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004148494A true JP2004148494A (ja) | 2004-05-27 |

| JP2004148494A5 JP2004148494A5 (ja) | 2006-09-07 |

Family

ID=32106705

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003364008A Pending JP2004148494A (ja) | 2002-10-24 | 2003-10-24 | 硬化ナノインプリントスタンプ |

Country Status (5)

| Country | Link |

|---|---|

| US (2) | US6916511B2 (ja) |

| EP (1) | EP1424309A3 (ja) |

| JP (1) | JP2004148494A (ja) |

| CN (1) | CN1498776A (ja) |

| TW (1) | TWI300237B (ja) |

Cited By (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007139752A (ja) * | 2005-10-18 | 2007-06-07 | Canon Inc | パターン形成装置、パターン形成方法およびパターン形成用モールド |

| JP2007210191A (ja) * | 2006-02-09 | 2007-08-23 | Toppan Printing Co Ltd | モールドの欠陥修正方法及びモールド |

| JP2008068612A (ja) * | 2006-09-13 | 2008-03-27 | Samsung Electronics Co Ltd | ナノインプリント用モールド及びその製造方法 |

| JP2008512274A (ja) * | 2004-09-08 | 2008-04-24 | ニル テクノロジー エイピーエス | 柔軟なナノインプリントスタンプ |

| KR100843392B1 (ko) | 2005-03-31 | 2008-07-03 | 삼성전기주식회사 | 우수한 내구성을 갖는 인쇄회로기판용 임프린트 몰드 및이를 이용한 인쇄회로기판의 제조방법 |

| US7510388B2 (en) | 2005-09-06 | 2009-03-31 | Canon Kabushiki Kaisha | Mold, imprint method, and process for producing chip |

| CN101013261B (zh) * | 2006-02-01 | 2011-09-21 | 佳能株式会社 | 用于压印的模具、使用所述模具生产微细结构的工艺、以及生产所述模具的工艺 |

| US8308471B2 (en) | 2007-03-14 | 2012-11-13 | Canon Kabushiki Kaisha | Mold, mold production process, processing apparatus, and processing method |

| US8568639B2 (en) | 2005-09-06 | 2013-10-29 | Canon Kabushiki Kaisha | Process for producing a device using a mold |

| JP2016523449A (ja) * | 2013-06-20 | 2016-08-08 | エーファウ・グループ・エー・タルナー・ゲーエムベーハー | モールド構造物を有するモールドならびにその製造のための装置および方法 |

| WO2017099492A1 (ko) * | 2015-12-08 | 2017-06-15 | 주식회사 기가레인 | 임프린트 장치 및 방법 |

| WO2018169201A1 (ko) * | 2017-03-15 | 2018-09-20 | 주식회사 기가레인 | 임프린트 장치 및 임프린트 방법 |

| KR102206491B1 (ko) * | 2019-11-04 | 2021-01-22 | 주식회사 기가레인 | 전사 장치 및 이를 이용한 전사된 기판의 생산 방법 |

Families Citing this family (50)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB0229191D0 (en) * | 2002-12-14 | 2003-01-22 | Plastic Logic Ltd | Embossing of polymer devices |

| US7730834B2 (en) * | 2004-03-04 | 2010-06-08 | Asml Netherlands B.V. | Printing apparatus and device manufacturing method |

| CN100555076C (zh) * | 2004-07-26 | 2009-10-28 | 鸿富锦精密工业(深圳)有限公司 | 用于纳米压印的压模及其制备方法 |

| TWI240328B (en) * | 2004-08-27 | 2005-09-21 | Univ Nat Cheng Kung | Pretreatment process of substrate in micro-nano imprinting technology |

| US7189635B2 (en) * | 2004-09-17 | 2007-03-13 | Hewlett-Packard Development Company, L.P. | Reduction of a feature dimension in a nano-scale device |

| CN1300635C (zh) * | 2004-12-09 | 2007-02-14 | 上海交通大学 | 真空负压纳米压印方法 |

| US7676088B2 (en) | 2004-12-23 | 2010-03-09 | Asml Netherlands B.V. | Imprint lithography |

| CN100437353C (zh) * | 2004-12-29 | 2008-11-26 | 南京大学 | 纳米印章技术中纳米级模板的制备方法 |

| US7490547B2 (en) * | 2004-12-30 | 2009-02-17 | Asml Netherlands B.V. | Imprint lithography |

| US20060144814A1 (en) * | 2004-12-30 | 2006-07-06 | Asml Netherlands B.V. | Imprint lithography |

| US20060144274A1 (en) * | 2004-12-30 | 2006-07-06 | Asml Netherlands B.V. | Imprint lithography |

| US7686970B2 (en) * | 2004-12-30 | 2010-03-30 | Asml Netherlands B.V. | Imprint lithography |

| US7354698B2 (en) * | 2005-01-07 | 2008-04-08 | Asml Netherlands B.V. | Imprint lithography |

| US7922474B2 (en) * | 2005-02-17 | 2011-04-12 | Asml Netherlands B.V. | Imprint lithography |

| US7523701B2 (en) * | 2005-03-07 | 2009-04-28 | Asml Netherlands B.V. | Imprint lithography method and apparatus |

| US7611348B2 (en) * | 2005-04-19 | 2009-11-03 | Asml Netherlands B.V. | Imprint lithography |

| US7762186B2 (en) * | 2005-04-19 | 2010-07-27 | Asml Netherlands B.V. | Imprint lithography |

| US7442029B2 (en) | 2005-05-16 | 2008-10-28 | Asml Netherlands B.V. | Imprint lithography |

| US7708924B2 (en) * | 2005-07-21 | 2010-05-04 | Asml Netherlands B.V. | Imprint lithography |

| US20060267231A1 (en) | 2005-05-27 | 2006-11-30 | Asml Netherlands B.V. | Imprint lithography |

| US7692771B2 (en) * | 2005-05-27 | 2010-04-06 | Asml Netherlands B.V. | Imprint lithography |

| US7418902B2 (en) | 2005-05-31 | 2008-09-02 | Asml Netherlands B.V. | Imprint lithography including alignment |

| EP1888454A2 (en) * | 2005-06-10 | 2008-02-20 | 3M Innovative Properties Company | Method of making a mold and molded article |

| US7377764B2 (en) * | 2005-06-13 | 2008-05-27 | Asml Netherlands B.V. | Imprint lithography |

| US20070023976A1 (en) * | 2005-07-26 | 2007-02-01 | Asml Netherlands B.V. | Imprint lithography |

| WO2007053242A2 (en) * | 2005-09-19 | 2007-05-10 | Wayne State University | Transparent hydrophobic article having self-cleaning and liquid repellant features and method of fabricating same |

| US20090231714A1 (en) * | 2005-09-19 | 2009-09-17 | Yang Zhao | Transparent anti-reflective article and method of fabricating same |

| WO2007046110A1 (en) * | 2005-10-19 | 2007-04-26 | Indian Institute Of Technology, Kanpur | A method and apparatus for the formation of patterns on surfaces and an assembly and alignment of the structure thereof |

| US7878791B2 (en) * | 2005-11-04 | 2011-02-01 | Asml Netherlands B.V. | Imprint lithography |

| US8011915B2 (en) | 2005-11-04 | 2011-09-06 | Asml Netherlands B.V. | Imprint lithography |

| CN100437361C (zh) * | 2005-12-08 | 2008-11-26 | 中国科学院微电子研究所 | 一种紫外固化纳米压印模版的制备方法 |

| CN100453444C (zh) * | 2005-12-14 | 2009-01-21 | 中国科学院微电子研究所 | 利用多层侧墙技术制备纳米压印模版的方法 |

| US7517211B2 (en) | 2005-12-21 | 2009-04-14 | Asml Netherlands B.V. | Imprint lithography |

| US20070138699A1 (en) * | 2005-12-21 | 2007-06-21 | Asml Netherlands B.V. | Imprint lithography |

| CN100500449C (zh) * | 2005-12-27 | 2009-06-17 | 中国科学院化学研究所 | 一种计算机直接制版版材及其制备方法 |

| US7341825B2 (en) * | 2006-05-25 | 2008-03-11 | Hitachi Global Storage Technologies Netherlands B.V. | Method for producing high resolution nano-imprinting masters |

| US8318253B2 (en) * | 2006-06-30 | 2012-11-27 | Asml Netherlands B.V. | Imprint lithography |

| US8015939B2 (en) * | 2006-06-30 | 2011-09-13 | Asml Netherlands B.V. | Imprintable medium dispenser |

| US7388661B2 (en) * | 2006-10-20 | 2008-06-17 | Hewlett-Packard Development Company, L.P. | Nanoscale structures, systems, and methods for use in nano-enhanced raman spectroscopy (NERS) |

| US7391511B1 (en) | 2007-01-31 | 2008-06-24 | Hewlett-Packard Development Company, L.P. | Raman signal-enhancing structures and Raman spectroscopy systems including such structures |

| US20090038636A1 (en) * | 2007-08-09 | 2009-02-12 | Asml Netherlands B.V. | Cleaning method |

| US7854877B2 (en) | 2007-08-14 | 2010-12-21 | Asml Netherlands B.V. | Lithography meandering order |

| US8144309B2 (en) * | 2007-09-05 | 2012-03-27 | Asml Netherlands B.V. | Imprint lithography |

| US20090274874A1 (en) * | 2008-04-30 | 2009-11-05 | Zhiyong Li | Photonic Device And Method For Forming Nano-Structures |

| JP2010009729A (ja) * | 2008-06-30 | 2010-01-14 | Toshiba Corp | インプリント用スタンパ、インプリント用スタンパの製造方法、磁気記録媒体、磁気記録媒体の製造方法及び磁気ディスク装置 |

| TWI449087B (zh) * | 2008-10-01 | 2014-08-11 | Nat Univ Tsing Hua | A method for growing a silicon carbide film on a (100) silicon substrate |

| AU2010236563A1 (en) * | 2009-04-14 | 2011-09-22 | Nanoink, Inc. | Conducting lines, nanoparticles, inks, and patterning |

| CN101859066B (zh) * | 2010-06-02 | 2012-07-04 | 河南大学 | 一种基于生物材料表面结构的纳米压印模板及其制备方法 |

| US20120295030A1 (en) * | 2011-05-17 | 2012-11-22 | Nanoink, Inc. | High density, hard tip arrays |

| CN102591142B (zh) * | 2012-02-29 | 2013-03-27 | 青岛理工大学 | 用于蓝宝石衬底图形化的纳米压印装置及方法 |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62213252A (ja) * | 1986-03-14 | 1987-09-19 | Fujitsu Ltd | SiC半導体膜の形成方法 |

| JPS62214613A (ja) * | 1986-03-17 | 1987-09-21 | Fujitsu Ltd | SiOバツフア層の形成方法 |

| JPS63255849A (ja) * | 1987-04-14 | 1988-10-24 | Hitachi Maxell Ltd | 光記録媒体用スタンパ及びその製造方法 |

| JPH07173591A (ja) * | 1993-12-17 | 1995-07-11 | Nippon Steel Corp | 溶融亜鉛めっき用ポットロール及びその製造方法 |

| JPH0964360A (ja) * | 1995-08-22 | 1997-03-07 | Nippon Steel Corp | 半導体装置の製造方法 |

| US6165911A (en) * | 1999-12-29 | 2000-12-26 | Calveley; Peter Braden | Method of patterning a metal layer |

| WO2001039986A1 (en) * | 1999-11-30 | 2001-06-07 | 3M Innovative Properties Company | Thermal transfer of microstructured layers |

| JP2002188642A (ja) * | 2000-12-25 | 2002-07-05 | Tdk Corp | 回転体 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2693520B1 (fr) * | 1992-07-10 | 1994-09-30 | Stephanois Rech Mec | Coussinet pour articulations ou paliers fortement chargés, avec une garniture frettée en feuillard roulé. |

| US6309580B1 (en) * | 1995-11-15 | 2001-10-30 | Regents Of The University Of Minnesota | Release surfaces, particularly for use in nanoimprint lithography |

| JP3242360B2 (ja) * | 1997-03-17 | 2001-12-25 | ホーヤ株式会社 | 砥石、光ファイバガイドブロック製造用成形型の製造方法、光ファイバガイドブロック製造用成形型、および光ファイバガイドブロックの製造方法 |

| CN1251962C (zh) * | 2000-07-18 | 2006-04-19 | Lg电子株式会社 | 水平生长碳纳米管的方法和使用碳纳米管的场效应晶体管 |

| EP2306242A3 (en) * | 2000-10-12 | 2011-11-02 | Board of Regents, The University of Texas System | Method of forming a pattern on a substrate |

| US6743368B2 (en) * | 2002-01-31 | 2004-06-01 | Hewlett-Packard Development Company, L.P. | Nano-size imprinting stamp using spacer technique |

| US6759180B2 (en) | 2002-04-23 | 2004-07-06 | Hewlett-Packard Development Company, L.P. | Method of fabricating sub-lithographic sized line and space patterns for nano-imprinting lithography |

| US6673714B2 (en) | 2002-04-25 | 2004-01-06 | Hewlett-Packard Development Company, L.P. | Method of fabricating a sub-lithographic sized via |

| US6713396B2 (en) | 2002-04-29 | 2004-03-30 | Hewlett-Packard Development Company, L.P. | Method of fabricating high density sub-lithographic features on a substrate |

| US6755984B2 (en) | 2002-10-24 | 2004-06-29 | Hewlett-Packard Development Company, L.P. | Micro-casted silicon carbide nano-imprinting stamp |

-

2002

- 2002-10-24 US US10/279,407 patent/US6916511B2/en not_active Expired - Fee Related

-

2003

- 2003-04-23 TW TW092109500A patent/TWI300237B/zh not_active IP Right Cessation

- 2003-06-24 CN CNA031487513A patent/CN1498776A/zh active Pending

- 2003-10-24 JP JP2003364008A patent/JP2004148494A/ja active Pending

- 2003-10-24 EP EP03256732A patent/EP1424309A3/en not_active Withdrawn

-

2005

- 2005-02-23 US US11/065,171 patent/US20050150404A1/en not_active Abandoned

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62213252A (ja) * | 1986-03-14 | 1987-09-19 | Fujitsu Ltd | SiC半導体膜の形成方法 |

| JPS62214613A (ja) * | 1986-03-17 | 1987-09-21 | Fujitsu Ltd | SiOバツフア層の形成方法 |

| JPS63255849A (ja) * | 1987-04-14 | 1988-10-24 | Hitachi Maxell Ltd | 光記録媒体用スタンパ及びその製造方法 |

| JPH07173591A (ja) * | 1993-12-17 | 1995-07-11 | Nippon Steel Corp | 溶融亜鉛めっき用ポットロール及びその製造方法 |

| JPH0964360A (ja) * | 1995-08-22 | 1997-03-07 | Nippon Steel Corp | 半導体装置の製造方法 |

| WO2001039986A1 (en) * | 1999-11-30 | 2001-06-07 | 3M Innovative Properties Company | Thermal transfer of microstructured layers |

| JP2003515461A (ja) * | 1999-11-30 | 2003-05-07 | スリーエム イノベイティブ プロパティズ カンパニー | マイクロ構造層の熱転写 |

| US6165911A (en) * | 1999-12-29 | 2000-12-26 | Calveley; Peter Braden | Method of patterning a metal layer |

| JP2002188642A (ja) * | 2000-12-25 | 2002-07-05 | Tdk Corp | 回転体 |

Cited By (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008512274A (ja) * | 2004-09-08 | 2008-04-24 | ニル テクノロジー エイピーエス | 柔軟なナノインプリントスタンプ |

| JP4733134B2 (ja) * | 2004-09-08 | 2011-07-27 | ニル テクノロジー エイピーエス | 柔軟なナノインプリントスタンプ |

| KR100843392B1 (ko) | 2005-03-31 | 2008-07-03 | 삼성전기주식회사 | 우수한 내구성을 갖는 인쇄회로기판용 임프린트 몰드 및이를 이용한 인쇄회로기판의 제조방법 |

| US8562846B2 (en) | 2005-09-06 | 2013-10-22 | Canon Kabushiki Kaisha | Process for producing a chip using a mold |

| US7510388B2 (en) | 2005-09-06 | 2009-03-31 | Canon Kabushiki Kaisha | Mold, imprint method, and process for producing chip |

| US7981304B2 (en) | 2005-09-06 | 2011-07-19 | Canon Kabushiki Kaisha | Process for producing a chip using a mold |

| US8668484B2 (en) | 2005-09-06 | 2014-03-11 | Canon Kabushiki Kaisha | Mold, imprint method, and process for producing a chip |

| US8568639B2 (en) | 2005-09-06 | 2013-10-29 | Canon Kabushiki Kaisha | Process for producing a device using a mold |

| JP2007139752A (ja) * | 2005-10-18 | 2007-06-07 | Canon Inc | パターン形成装置、パターン形成方法およびパターン形成用モールド |

| CN101013261B (zh) * | 2006-02-01 | 2011-09-21 | 佳能株式会社 | 用于压印的模具、使用所述模具生产微细结构的工艺、以及生产所述模具的工艺 |

| JP2007210191A (ja) * | 2006-02-09 | 2007-08-23 | Toppan Printing Co Ltd | モールドの欠陥修正方法及びモールド |

| JP2008068612A (ja) * | 2006-09-13 | 2008-03-27 | Samsung Electronics Co Ltd | ナノインプリント用モールド及びその製造方法 |

| US8308471B2 (en) | 2007-03-14 | 2012-11-13 | Canon Kabushiki Kaisha | Mold, mold production process, processing apparatus, and processing method |

| JP2016523449A (ja) * | 2013-06-20 | 2016-08-08 | エーファウ・グループ・エー・タルナー・ゲーエムベーハー | モールド構造物を有するモールドならびにその製造のための装置および方法 |

| US11131021B2 (en) | 2013-06-20 | 2021-09-28 | Ev Group E. Thallner Gmbh | Mould with a mould pattern, and device and method for producing same |

| WO2017099492A1 (ko) * | 2015-12-08 | 2017-06-15 | 주식회사 기가레인 | 임프린트 장치 및 방법 |

| CN108292592A (zh) * | 2015-12-08 | 2018-07-17 | 吉佳蓝科技股份有限公司 | 压印装置及方法 |

| CN108292592B (zh) * | 2015-12-08 | 2022-04-01 | 吉佳蓝科技股份有限公司 | 压印装置及方法 |

| WO2018169201A1 (ko) * | 2017-03-15 | 2018-09-20 | 주식회사 기가레인 | 임프린트 장치 및 임프린트 방법 |

| KR102206491B1 (ko) * | 2019-11-04 | 2021-01-22 | 주식회사 기가레인 | 전사 장치 및 이를 이용한 전사된 기판의 생산 방법 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20040081798A1 (en) | 2004-04-29 |

| EP1424309A3 (en) | 2006-01-25 |

| EP1424309A2 (en) | 2004-06-02 |

| US20050150404A1 (en) | 2005-07-14 |

| TWI300237B (en) | 2008-08-21 |

| US6916511B2 (en) | 2005-07-12 |

| CN1498776A (zh) | 2004-05-26 |

| TW200406808A (en) | 2004-05-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2004148494A (ja) | 硬化ナノインプリントスタンプ | |

| JP4783169B2 (ja) | ドライエッチング方法、微細構造形成方法、モールド及びその製造方法 | |

| US7767129B2 (en) | Imprint templates for imprint lithography, and methods of patterning a plurality of substrates | |

| JP2004148494A5 (ja) | ||

| US4980316A (en) | Method for producing a resist structure on a semiconductor | |

| US7309515B2 (en) | Method for fabricating an imprint mold structure | |

| KR100963364B1 (ko) | 패턴 형성 방법 | |

| JP2004160647A (ja) | 微細成形炭化ケイ素ナノインプリントスタンプ | |

| CN101086961B (zh) | 形成半导体器件的方法 | |

| JP2007313897A (ja) | 高解像度ナノインプリンティング原版の製造方法 | |

| TW200604728A (en) | Mask blank, phase shift mask manufacturing method and template manufacturing method | |

| JP2007266384A (ja) | インプリント用モールド及びその製造方法 | |

| JP2008126450A (ja) | モールド、その製造方法および磁気記録媒体 | |

| US20090047789A1 (en) | Method for fabricating semiconductor device | |

| US7906030B2 (en) | Dry etching method, fine structure formation method, mold and mold fabrication method | |

| US9660185B2 (en) | Pattern fortification for HDD bit patterned media pattern transfer | |

| CN109411339A (zh) | 制造掩模层 | |

| JP5075897B2 (ja) | 半導体装置の製造方法 | |

| US6855646B2 (en) | Plasma polymerized electron beam resist | |

| JP2018530149A (ja) | ブロックコポリマーの選択的エッチング方法 | |

| JP5326192B2 (ja) | インプリント用モールド及びインプリント用モールド製造方法 | |

| JP2020126223A (ja) | クロムブランクス、フォトマスクの製造方法、およびインプリントモールドの製造方法 | |

| US20050106478A1 (en) | Process for generating a hard mask for the patterning of a layer, and hard mask for the patterning of a layer | |

| US20050130421A1 (en) | Method for removing a resist mask with high selectivity to a carbon hard mask used for semiconductor structuring | |

| TWI248913B (en) | Manufacturing method of core for impression |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060720 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060720 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090120 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20090420 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20090423 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090717 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090818 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20091118 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20091124 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100218 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101012 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20110112 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20110117 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20110705 |