FR2492424A1 - Papier support d'impregnation de resine fait a partir de pates de bois produites par les processus alcalins de fabrication de pates - Google Patents

Papier support d'impregnation de resine fait a partir de pates de bois produites par les processus alcalins de fabrication de pates Download PDFInfo

- Publication number

- FR2492424A1 FR2492424A1 FR8119688A FR8119688A FR2492424A1 FR 2492424 A1 FR2492424 A1 FR 2492424A1 FR 8119688 A FR8119688 A FR 8119688A FR 8119688 A FR8119688 A FR 8119688A FR 2492424 A1 FR2492424 A1 FR 2492424A1

- Authority

- FR

- France

- Prior art keywords

- sep

- wood pulp

- resin

- paper

- pulp

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 229920005989 resin Polymers 0.000 title claims abstract description 68

- 239000011347 resin Substances 0.000 title claims abstract description 68

- 229920001131 Pulp (paper) Polymers 0.000 title claims description 14

- 235000015927 pasta Nutrition 0.000 title claims description 13

- 238000004519 manufacturing process Methods 0.000 title claims description 11

- 238000005470 impregnation Methods 0.000 title claims description 9

- 239000000203 mixture Substances 0.000 claims abstract description 25

- 239000000835 fiber Substances 0.000 claims description 29

- 239000011121 hardwood Substances 0.000 claims description 25

- 238000000034 method Methods 0.000 claims description 16

- 239000011122 softwood Substances 0.000 claims description 15

- 230000008569 process Effects 0.000 claims description 14

- 239000002023 wood Substances 0.000 claims description 5

- 235000008331 Pinus X rigitaeda Nutrition 0.000 claims description 4

- 235000011613 Pinus brutia Nutrition 0.000 claims description 4

- 241000018646 Pinus brutia Species 0.000 claims description 4

- 229920003043 Cellulose fiber Polymers 0.000 claims description 2

- 241000607479 Yersinia pestis Species 0.000 claims 1

- 239000003415 peat Substances 0.000 claims 1

- 230000035515 penetration Effects 0.000 abstract description 28

- 238000010521 absorption reaction Methods 0.000 abstract description 2

- 238000005452 bending Methods 0.000 abstract 1

- 230000000694 effects Effects 0.000 description 13

- 239000011148 porous material Substances 0.000 description 11

- 238000007670 refining Methods 0.000 description 10

- 238000012545 processing Methods 0.000 description 7

- 230000003247 decreasing effect Effects 0.000 description 6

- 238000012360 testing method Methods 0.000 description 6

- 238000011156 evaluation Methods 0.000 description 5

- 239000012535 impurity Substances 0.000 description 5

- 230000015572 biosynthetic process Effects 0.000 description 4

- 239000006185 dispersion Substances 0.000 description 4

- 229920001568 phenolic resin Polymers 0.000 description 4

- 238000000926 separation method Methods 0.000 description 4

- KXGFMDJXCMQABM-UHFFFAOYSA-N 2-methoxy-6-methylphenol Chemical compound [CH]OC1=CC=CC([CH])=C1O KXGFMDJXCMQABM-UHFFFAOYSA-N 0.000 description 3

- 230000006835 compression Effects 0.000 description 3

- 238000007906 compression Methods 0.000 description 3

- 238000009826 distribution Methods 0.000 description 3

- 229920005610 lignin Polymers 0.000 description 3

- BZQFBWGGLXLEPQ-REOHCLBHSA-N phosphoserine Chemical compound OC(=O)[C@@H](N)COP(O)(O)=O BZQFBWGGLXLEPQ-REOHCLBHSA-N 0.000 description 3

- 239000007787 solid Substances 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- 238000005213 imbibition Methods 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- 240000000731 Fagus sylvatica Species 0.000 description 1

- 235000010099 Fagus sylvatica Nutrition 0.000 description 1

- 229920000877 Melamine resin Polymers 0.000 description 1

- 241000490025 Schefflera digitata Species 0.000 description 1

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 description 1

- 238000007605 air drying Methods 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 239000004067 bulking agent Substances 0.000 description 1

- 238000003490 calendering Methods 0.000 description 1

- 206010061592 cardiac fibrillation Diseases 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 238000007596 consolidation process Methods 0.000 description 1

- 238000004132 cross linking Methods 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 230000002600 fibrillogenic effect Effects 0.000 description 1

- 244000144992 flock Species 0.000 description 1

- SLGWESQGEUXWJQ-UHFFFAOYSA-N formaldehyde;phenol Chemical compound O=C.OC1=CC=CC=C1 SLGWESQGEUXWJQ-UHFFFAOYSA-N 0.000 description 1

- 230000008014 freezing Effects 0.000 description 1

- 238000007710 freezing Methods 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 235000015250 liver sausages Nutrition 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 239000008188 pellet Substances 0.000 description 1

- 239000005011 phenolic resin Substances 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 238000006116 polymerization reaction Methods 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 238000002407 reforming Methods 0.000 description 1

- 238000005070 sampling Methods 0.000 description 1

- 239000002002 slurry Substances 0.000 description 1

- 229910021653 sulphate ion Inorganic materials 0.000 description 1

- 230000003746 surface roughness Effects 0.000 description 1

- 239000011800 void material Substances 0.000 description 1

Classifications

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21D—TREATMENT OF THE MATERIALS BEFORE PASSING TO THE PAPER-MAKING MACHINE

- D21D1/00—Methods of beating or refining; Beaters of the Hollander type

- D21D1/20—Methods of refining

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21C—PRODUCTION OF CELLULOSE BY REMOVING NON-CELLULOSE SUBSTANCES FROM CELLULOSE-CONTAINING MATERIALS; REGENERATION OF PULPING LIQUORS; APPARATUS THEREFOR

- D21C9/00—After-treatment of cellulose pulp, e.g. of wood pulp, or cotton linters ; Treatment of dilute or dewatered pulp or process improvement taking place after obtaining the raw cellulosic material and not provided for elsewhere

- D21C9/001—Modification of pulp properties

- D21C9/007—Modification of pulp properties by mechanical or physical means

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Life Sciences & Earth Sciences (AREA)

- Wood Science & Technology (AREA)

- Paper (AREA)

- Yarns And Mechanical Finishing Of Yarns Or Ropes (AREA)

Abstract

L'INVENTION CONCERNE UN PAPIER SUPPORT D'IMPREGNATION PAR DE LA RESINE, AINSI QUE SON PROCEDE DE PRODUCTION. LE PAPIER EST PRODUIT PAR UN TRAITEMENT MECANIQUE QUI AGIT SUR DIVERS TYPES DE PATES EN EFFECTUANT DANS LES FIBRES DE LA COMPOSITION PAPETIERE POUR IMPREGNATION UNE TORSION, LA FORMATION DE TORTILLONS ET DE BOUCLES ET UN ECRASEMENT. LE PAPIER OBTENU PRESENTE UN INDICE DE BOUFFANT REDUIT, UNE DUREE REDUITE DE PENETRATION DE LA RESINE ET UN POURCENTAGE ACCRU DE PRELEVEMENT DE RESINE POUR UN FACTEUR DE WILLIAMS DONNE, POUR TOUTES LES COMPOSITIONS NORMALES DESTINEES A LA FABRICATION DE PAPIERS SUPPORT D'IMPREGNATION, AINSI QUE POUR LEURS MELANGES.

Description

La présente invention concerne des papiers destinés 13 hêtre imprégnés par de la résine qui sont très économiques à fabriquer et qui se laissent pénétrer par la résine plus rapidement et plus complètement. Plus prdcisément, l'invention concerne un papier support d'imprégnation de résine ayant un bouffant réduit, des temps de pénétration par la résine diminués, un prélèvement de résine accru ainsi qu'un procédé permettant de produire le papier support d'imprégnation ainsi amélioré.

Le papier support d'imprégnation est destiné à etre imprégné au moyen de résine. Plusieurs feuilles de papier imprégné de résine sont transformées en un stratifié par consolidation et traitement dans une presse chauffée. Des stratifiés décoratifs classiques comprennent par exemple des feuilles pour impression et de revete- ment extérieur qui sont imprégnées de résine de mélamine formaldéhyde combinées avec plusieurs feuilles de matières premières pour mandrins imprégnées de phénol formaldéhyde. Dans une presse chauffée, l'ensemble en plusieurs couches est transformé en un panneau d'une seule pièce par polymérisation et réticulation des résines.

Pour donner satisfaction, il faut qu'un papier support d'imprégnation possède une combinaison spéciale de propriétés soigneusement ajustées. En premier lieu, il faut ajuster le grammage dans des limites resserrées. Non seulement celui-ci doit entre ajusté sur le travers et sur toute la longueur d'un rouleau, mais il doit également etre ajusté sur une échelle de 0,5 cm à 5 cm. Cette dernière propriété est généralement désignée sous le nom de formation et on la juge en observant la transparence de la feuille vis-à-vis de la lumière. Dans ce cas, des parties minces transmettent plus de lumière que des blocs et des noeuds de fibres plus denses.Pour un bon papier support d'imprégnation, cette formation ou transparence doit entre de contraste faible et présenter des différences réduites de transmission lumineuse entre les endroits les plus opaques et les endroits les plus clairs.

De bons papiers support d'imprégnation sont en outre relativement propres et dénués de faisceaux de fibres assez grands et de morceaux de bois non fibrillés. Ce type de matériau constitue des non-uniformités de structure et provoque une rugosité de surface et une concentration de points de tension. Un tel matériau ne se laisse pas facilement imprégner par la résine et peut donc devenir le site d'un début de cloque.

Toutefois, les propriétés importantes des papiers support d'imprégnation sont celles qui commandent la vitesse d'imbibition de la résine et sa répartition dans toute la feuille. Ces propriétés dépendent de la taille et du nombre des vides ou pores se trouvant entre les fibres dans la feuille. Deux termes spéciaux sont utilisés pour désigner ces propriétés : "saturabilité" et "pénétrabilité".

La saturabilité décrit les propriétés du papier qui commandent les phénomènes dynamiques à court terme associés à l'imbibition de la résine. Elle contient toutes les propriétés de la feuille qui commandent la quantité de résine prélevée pendant le laps de temps qui sépare la mise au contact de la feuille et de la résine et l'enlèvement de la résine en excès. En raison de la brièveté de ce laps de temps, seuls les plus grands pores de la feuille jouent un roule notable dans la détermination de la saturabilité.

La pénétrabilité décrit les propriétés de la feuille qui commandent la répartition de la résine à l'intérieur de la feuille à l'approche des conditions d'équilibre. La pénétrabilité se rapporte aux propriétés de la feuille qui font passer la résine absorbée par les vides ou pores les plus grands de la feuille dans les pores de plus petit diamètre et qui la répartissent dans tout le papier. Ce processus commence lorsque la résine est d'abord mise en contact avec la feuille et se poursuit jusqu'à ce que la résine ait été solidifiée dans la presse. Le nombre et la distribution de tailles des plus petits pores jouent le rôle principal dans la détermination de la pénétrabilité.

Puisque ces deux propriétés sont très complexes et ne sont que partiellement comprises, la pratique papetière fait emploi de paramètres plus facilement mesurés pour guider le processus de fabrication. On utilise souvent la densité apparente ou son opposé, le bouffant. Puisque la densité des fibres papetières est relativement constante, la différence entre la densité apparente de la feuille et celle des fibres est une indication du volume total existant de vides ou pores.

Un papier à faible densité apparente (indice de bouffant éleve) possédera un volume total de pores élevé, c'est-à-dire de nombreux pores de grand diamètre, et aura donc une saturabilité élevée.

Inversement, une feuille à densité apparente élevée possède plus de petits pores. Ceci entraîne une moindre saturabilité et une plus grande pénétrabilité. On commande généralement la densité apparente de la feuille en augmentant ou en diminuant le degré de raffinage de la pate et, ou bien, la compression et le calandrage.

En pratique, il s'est révélé souhaitable d'utiliser une composition papetière formée d'un mélange de pates de résineux et de feuillus. Les fibres de feuillus, plus courtes et plus minces, facilitent la production d'un papier ayant l'uniformité voulue de formation de feuille. Puisque les fibres de feuillus sont plus petites, il s'ensuit un plus grand nombre de pores de plus petite taille, ce qui améliore la pénétrabilité. Des fibres de pins sont nécessaires pour donner à la feuille la résistance voulue permettant son traitement sur la machine à papier et dans les opérations d'imprégnation par la résine. La fibre de pins, qui est plus grande et plus raide, tend à donner du bouffant à la feuille, accroissant donc sa saturabilité.

Dans la fabrication de panneaux à partir de papiers imprégnés de résine, il s'est révélé nécessaire d'utiliser suffisamment de résine pour assurer que > après la compression, tous les vides situés entre les fibres seront remplis de résine. Si ce but n'est pas atteint, les propriétés physiques et les caractéristiques d'absorption d'eau des panneaux en seront affectées. Puisque la résine est plus coûteuse que les fibres à volume égal, il est souhaitable de minimiser la quantité utilisée de résine. On préfère donc des papiers support d' imprégnation ayant des pénétrabilités élevées. Dans ces papiers, les forces capillaires assurent que tous les pores plus fins sont mouillés par la résine et les vides microscopiques sont donc éliminés.

Le brevet des Etats-Unis d'Amérique nO 3 827 934 décrit un procédé permettant de fabriquer une pate de feuillus à résistance élevée et haut rendement qui consiste à modifier le traitement chimique alcalin de préparation de pate et à ensuite traiter mécaniquement la pate pour provoquer une fibrillation suivant la surface des fibres sans sensiblement casser les fibres. La feuille support d'imprégnation préparée à partir de la pate de feuillus à haut rendement absorbe la résine à une vitesse comparable à celle de la feuille classique contenant de la pate de feuillus et de la pdte de pins.

Le brevet des Etats-Unis d'Amdrique nO 4 060 450 décrit un papier support d'imprégnation à haut rendement qui est caractérisé par la composition suivante : 65 % ou plus de pate de feuillus à haut rendement et jusqu'à 35 % de pate de résineux à rendement moindre.

te brevet précise en outre que le papier contient de 8 à 15 % de lignine, laquelle doit etre principalement de la lignine de feuillus, afin d'dviter une rapide détérioration des outils. Le papier support d'imprégnation décrit ne présente pas les caractéristiques voulues d'indice de bouffant réduit, de temps de pénétration de résine diminués et de pourcentage de prélèvement de résine accru par rapport aux feuilles support d'imprégnation classiques contenant une moindre teneur en lignine.

Ainsi, un but principal de l'invention est de proposer un papier support d'imprégnation par de la résine possédant une pénétrabilité améliorée. Plus spécialement un but de l'invention consiste à proposer un papier support d'imprégnation- par la résine produit à partir de divers types de patesqui présente un bouffant réduit, une durée diminuée de pénétration de la résine et un pourcentage accru de prélèvement de résine pour une valeur donnée de la qualité de pate grasse, ou facteur de lenteur de Williams. Un autre but de l'invention est de proposer un papier support d'imprégnation présentant une teneur réduite en faisceaux de fibres et une dispersion améliorée des impuretés. Un autre but est de proposer un procédé permettant de produire le papier support d'imprégnation amélioré.

I1 a été découvert qu'un papier support d'imprégnation ayant une pénétrabilité exceptionnelle pouvait etre produit à partir de divers types de pattes ayant été soumises, à des degrés de consistance élevée des pates, à un traitement mécanique qui provoque une torsion, une formation de tortillons et de boucles et un écrasement des jours dans les fibres. Le papier support d'imprégnation fabriqué à partir d'une pate qui a été traitée de la manière indiquée présenta également, de manière notable, un moins grand nombre de faisce Je fibres et une meilleure dispersion des impuretés.On peut former des papiers support d'imprégnation ayant une saturabilité et une pénétrabilité appropriées avec un égouttage plus rapide sur la machine à table plate (machine fourdrinier), ce qui permet en général un taux de fabrication plus rapide, c'est-à-dire une plus grande vitesse de machine. Selon une autre possibilité, cette propriété permet la fabrication de feuilles ayant un grammage plus élevé que cela ne serait autrement possible.

La description suivante, conçue à titre d'illustration de l'invention, vise a donner une meilleure compréhension de ses caractéristiques et avantages ; elle s'appuie sur les dessins annexés, parmi lesquels

- la figure 1 est un graphe montrant l'effet du traitement de l'invention sur le bouffant en fonction du facteur de lenteur de

Williams pour des pattes non traitées et des pates traitées à un niveau d'énergie de 70 kWh par tonne

- la figure 2 est un graphe montrant l'effet du traitement de l'invention sur le bouffant en fonction du facteur de lenteur de

Williams pour des pates non traitées et des pattes traitées à un niveau d'énergie de 140 kWh par tonne

- la figure 3 est un graphe montrant l'effet du traitement de l'invention sur le bouffant en fonction du facteur de lenteur de

Williams pour des mélanges- non traités de pates qui représentent la composition papetière normale pour support d'imprégnation et pour des mélanges traités à un niveau d'énergie de 106 kWh par tonne

- la figure 4 est un graphe montrant l'effet du traitement de l'invention sur le temps nécessaire pour qu'une résine normalisée pénètre dans 5 % de l'aire de l'échantillon en fonction du bouffant pour des échantitons de pattes non traitées et de pates traitées å un niveau d'énergie de 140 kWh par tonne

- la figure 5 est un graphe montrant l'effet du traitement de l'invention sur la durée de pénétration de résine à 5 % en fonction du bouffant pour des mélanges non traités de pates d'une composition papetière normale pour support d'imprégnation et pour des mélanges traités à 106 kWh par tonne ; et

- la figure 6 est un graphe montrant l'effet que procure l'addition de pate de feuillus traitée par le procédé de l'invention à une pate de feuillus non traitée, sur la durée de pénétration de la résine.

- la figure 1 est un graphe montrant l'effet du traitement de l'invention sur le bouffant en fonction du facteur de lenteur de

Williams pour des pattes non traitées et des pates traitées à un niveau d'énergie de 70 kWh par tonne

- la figure 2 est un graphe montrant l'effet du traitement de l'invention sur le bouffant en fonction du facteur de lenteur de

Williams pour des pates non traitées et des pattes traitées à un niveau d'énergie de 140 kWh par tonne

- la figure 3 est un graphe montrant l'effet du traitement de l'invention sur le bouffant en fonction du facteur de lenteur de

Williams pour des mélanges- non traités de pates qui représentent la composition papetière normale pour support d'imprégnation et pour des mélanges traités à un niveau d'énergie de 106 kWh par tonne

- la figure 4 est un graphe montrant l'effet du traitement de l'invention sur le temps nécessaire pour qu'une résine normalisée pénètre dans 5 % de l'aire de l'échantillon en fonction du bouffant pour des échantitons de pattes non traitées et de pates traitées å un niveau d'énergie de 140 kWh par tonne

- la figure 5 est un graphe montrant l'effet du traitement de l'invention sur la durée de pénétration de résine à 5 % en fonction du bouffant pour des mélanges non traités de pates d'une composition papetière normale pour support d'imprégnation et pour des mélanges traités à 106 kWh par tonne ; et

- la figure 6 est un graphe montrant l'effet que procure l'addition de pate de feuillus traitée par le procédé de l'invention à une pate de feuillus non traitée, sur la durée de pénétration de la résine.

Les propriétés supérieures et non prévisibles du papier support d'imprégnation selon l'invention résultent du fait que l'on traite une pate,à consistance élevée de feuillus ou de résineux produite par un procédé alcalin, par exemple l'un des procédés au sulfate en continu ou par lots, ou bien des mélanges de telloepSteq, en effectuant tri traitement mécanique ultérieur, en une ou plusieurs étapes, qui provoque la formation de torsions, de tortillons et de boucles dans les fibres.

Dans la mesure où l'invention réside en la découverte que des pattes traitées selon le procédé décrit ci-dessus amènent une pénétrabilité de la résine sensiblement améliorée, le type particulier d'équipement mécanique de défibration qui est utilisé n'est pas essentiel pour l'invention. Ce qui est essentiel est que la défibration mécanique amène la production de fibres de cellulose tordues, tortillées, bouclées et écrasées, afin que le papier support d'imprégnation de l'invention possède les caractéristiques améliorées énoncées ci-dessus.

Pour réaliser l'effet voulu du traitement mécanique des fibres, il faut que la pate ait une consistance relativement élevée, c'est-à-dire de 20 % à 60 % de solides, lorsqu'elle est soumise au traitement mécanique. La pate a une valeur préférée de consistance comprise entre 30 et 35 %.

Les exemples suivants permettent d'illustrer de manière plus détaillée l'invention.

EXEMPLE 1

Pour illustrer le procédé de l'invention, on a traité, suivant le processus de l'invention, quatre différents types de p tes, représentant les éléments normaux d'une composition de fabrication pour imprégnation. Les échantillons de pattes sont (1) pate de résineux (2) pate de feuillus, (3) pate de sciure de bois et (4) cassé d'imprégnation (composition pour imprégnation qui a été formée à partir d'un mélange de pdtesde feuillus et de résineux et séchée puis remise sous forme de p8te en vue d'être mélangée avec la pate vierge).

Pour illustrer le procédé de l'invention, on a traité, suivant le processus de l'invention, quatre différents types de p tes, représentant les éléments normaux d'une composition de fabrication pour imprégnation. Les échantillons de pattes sont (1) pate de résineux (2) pate de feuillus, (3) pate de sciure de bois et (4) cassé d'imprégnation (composition pour imprégnation qui a été formée à partir d'un mélange de pdtesde feuillus et de résineux et séchée puis remise sous forme de p8te en vue d'être mélangée avec la pate vierge).

Les échantilons de pate ont des consistances allant de 7 7. à 28 7. environ. Ainsi, on commence par diluer la pate jusqu'à une consistance de 5 % environ dans un dispositif de remise en pate à faible énergie. On ajuste la température-à 45"C environ au moyen d'une vapeur directe, et on retire des échantillons destines à servir de témoins non traités

On fait ensuite passer, par pompage, la suspension aqueuse de pate dans une presse à vis pour la première phase de traitement, où la consistance est augmentée jusqu'à une valeur de 30 à 35 %. Quelques torsions et boucles se forment.La presse à vis particulière utilisée dans les exemples estme presse "Sudor 100" (marque déposée), mais il existe d'autres moyens acceptables pour augmenter la consistance. Après la compression, on retire des échantillons pour évaluation.

On fait ensuite passer, par pompage, la suspension aqueuse de pate dans une presse à vis pour la première phase de traitement, où la consistance est augmentée jusqu'à une valeur de 30 à 35 %. Quelques torsions et boucles se forment.La presse à vis particulière utilisée dans les exemples estme presse "Sudor 100" (marque déposée), mais il existe d'autres moyens acceptables pour augmenter la consistance. Après la compression, on retire des échantillons pour évaluation.

De la presse à vis, la p8te est transférée par une vis d'alimentation directement dans une machine à double vis en vue d'une défibration mécanique supplémentaire, constituant une deuxième phase de traitement. L'appareil à double vis utilisé dans les exemples est celui décrit dans les brevets suédois n 210 862 et 314 288.

Cette phase de traitement mécanique sert à tordre, comprimer, faire boucler, malaxer et cisailler la pâte,entre des vis engrenant et tournant en sens inverses qui sont très rapprochées, sans réellement raccourcir encore les fibres. Chaque échantillon de pate a été soumis, au cours de cette seconde phase de traitement, 9 trois niveaux d'énergie différents correspondant approximativement à 70, 110 et 140 kWh par tonne. Après traitement, on trempe la pâte dans de l'eau à 250C afin de la refroidir. Les conditions d'essai réelles sont données dans le tableau i ci-après.

EXEMPLE 2

On a fabriqué une série de feuilles normalisées à la main pour déterminer l'effet du processus de- l'invention sur les propriétés normales de résistance des pattes. On a en outre fabriqué un grand nombre de feuilles de 25,4 x 30,5 cm à la main en vue d'évaluations au "Pénétroscope Williams". Les échantillons de pate de l'exemple 1 sont préparés dans une pile raffineuse Valley de 2,5 kg et, dans chaque cas, la charge est de 2 500 g de pate (poids sec absolu) à laquelle on ajoute 90 litres de manière à obtenir une consistance de 2,77 % dans la pile. Le processus normal consiste à ajuster le pH dans la pile à une valeur de 7,0 et à faire des feuilles normalisées à une durée de raffinage de zéro minute après détermination du facteur de lenteur. On raffine ensuite la pate de manière à produire un facteur de lenteur de 20, 30 et 70 secondes.Des feuilles normalisées à la main sont faites pour tous les niveaux du facteur de lenteur.

On a fabriqué une série de feuilles normalisées à la main pour déterminer l'effet du processus de- l'invention sur les propriétés normales de résistance des pattes. On a en outre fabriqué un grand nombre de feuilles de 25,4 x 30,5 cm à la main en vue d'évaluations au "Pénétroscope Williams". Les échantillons de pate de l'exemple 1 sont préparés dans une pile raffineuse Valley de 2,5 kg et, dans chaque cas, la charge est de 2 500 g de pate (poids sec absolu) à laquelle on ajoute 90 litres de manière à obtenir une consistance de 2,77 % dans la pile. Le processus normal consiste à ajuster le pH dans la pile à une valeur de 7,0 et à faire des feuilles normalisées à une durée de raffinage de zéro minute après détermination du facteur de lenteur. On raffine ensuite la pate de manière à produire un facteur de lenteur de 20, 30 et 70 secondes.Des feuilles normalisées à la main sont faites pour tous les niveaux du facteur de lenteur.

Quinze feuilles fortes (200 g/m2) de 25,4 x 30,5 cm sont faites à 20 et 30 secondes du facteur de lenteur de Williams sur la forme de

Williams. Ces feuilles fortes sont comprimees, puis séchées une à une sur un séchoir à platines chauffées électriquement. Les résultats (obtenus par interpolation au facteur de Williams de 25 secondes) concernant les feuilles à la main normalisées sont présentés sur le tableau Il ci-après.

Williams. Ces feuilles fortes sont comprimees, puis séchées une à une sur un séchoir à platines chauffées électriquement. Les résultats (obtenus par interpolation au facteur de Williams de 25 secondes) concernant les feuilles à la main normalisées sont présentés sur le tableau Il ci-après.

De façon générale, pour toutes les pâtes, le processus de l'invention provoque une diminution de l'indice de bouffant, une diminution de la tension, et une augmentation de l'allongement et du travail de rupture pour un facteur de lenteur constant. Plus spécia lement, l'effet le plus notable du processus de l'invention est une forte diminution du bouffant pour des feuilles faites à partir de putes à un facteur de lenteur donné. Inversement, pour un bouffant donné le facteur de lenteur (c'est-à-dire la résistance à l'dgout tage) est plus faible pour les pates traitées. Cet effet apparait très nettement sur les figures 1, 2 et 3.

EXEMPLE 3

Toutes les données de pénétration de la résine ont été déterminées sur les feuilles à la main de 25,4 x 30,5 cm possédant un grammage compris entre 200 et 220 g/m2. L'instrument utilisé pour cette étude est le Pénétrescope de Williams, dans lequel est déterminée la durée, en secondes, nécessaire pour qu'une résine normale pénètre dans 5 7. de l'aire de l'échantillon et 95 % de l'aire de l'échantillon.

Toutes les données de pénétration de la résine ont été déterminées sur les feuilles à la main de 25,4 x 30,5 cm possédant un grammage compris entre 200 et 220 g/m2. L'instrument utilisé pour cette étude est le Pénétrescope de Williams, dans lequel est déterminée la durée, en secondes, nécessaire pour qu'une résine normale pénètre dans 5 7. de l'aire de l'échantillon et 95 % de l'aire de l'échantillon.

Cet instrument mesure une combinaison de la saturabilité et de la pénétrabilité, puisqu'un excès de résine est présent durant tout l'essai.

Plus la durée au Pénétrescope est brève, plus la feuille boit facilement la résine. De plus, on a déterminé le pourcentage de prélèvement de résine en congelant dans de l'azote liquide un échantillon ayant le niveau de transparence de 5 %, puis on a comparé avec une feuille non pénétrée. La résine utilisée dans cette évaluation est une résine de phénol formaldéhyde contenant 71,4 7. de solides. Elle n'est pas diluée et possède une viscosité de 180 à 205 cps à 230C. Les données correspondant à un facteur de lenteur de Williams de 25 secondes sont présentées sur le tableau III ci-après.

Le tableau III et les figures 4 et 5 montrent que la durée de pénétration de résine est fortement diminuée par le traitement pour toutes les pates, à l'exception de la pate de résineux. La pate de résineux présente une certaine diminution de la durée de pénétration de résine, bien qu'il ne s'agisse pas de l'amplitude valable pour les autres pattes

Un autre avantage du papier support d'imprégnation de l'invention consiste en la réduction des faisceaux de fibres et la dispersion des impuretés.Dans le cas des échantillons de feuillus de sciure de bois et de cassé, il ne reste pas de faisceaux de fibres, ou bûchettes, après le traitement, même pour l'application d'une faible énergie ; et les feuilles à la main obtenues ont un aspect extremement net. Latte de résineux est apparemment plus difficile à travailler ; et bien qu'il apparaisse,pour l'application d'une faible énergie, une réduction considérable des faisceaux de fibres, il faut appliquer le niveau d'énergie le plus élevé (140 kWh par tonne) pour éliminer la plupart des impuretés.

Un autre avantage du papier support d'imprégnation de l'invention consiste en la réduction des faisceaux de fibres et la dispersion des impuretés.Dans le cas des échantillons de feuillus de sciure de bois et de cassé, il ne reste pas de faisceaux de fibres, ou bûchettes, après le traitement, même pour l'application d'une faible énergie ; et les feuilles à la main obtenues ont un aspect extremement net. Latte de résineux est apparemment plus difficile à travailler ; et bien qu'il apparaisse,pour l'application d'une faible énergie, une réduction considérable des faisceaux de fibres, il faut appliquer le niveau d'énergie le plus élevé (140 kWh par tonne) pour éliminer la plupart des impuretés.

On peut préparer le papier support d'imprégnation perfectionné selon l'invention à partir de pattes choisies dans le groupe forme de la pate de résineux, de la pate de sciure de bois, de la pate de feuillus et de la pate de cassé de support d'imprégnation, ainsi que de leurs mélanges. Le papier traité de la manière décrite ayant les propriétés de fibres indiquées présente un bouffant réduit, par conséquent, une densité plus élevée, une durée réduite de pénétration de la résine et un pourcentage de prélèvement de résine diminué pour un facteur de Williams donné, ainsi qu'une diminution des faisceaux de fibres et une amélioration de la dispersion des impuretés.

EXEMPLE 4

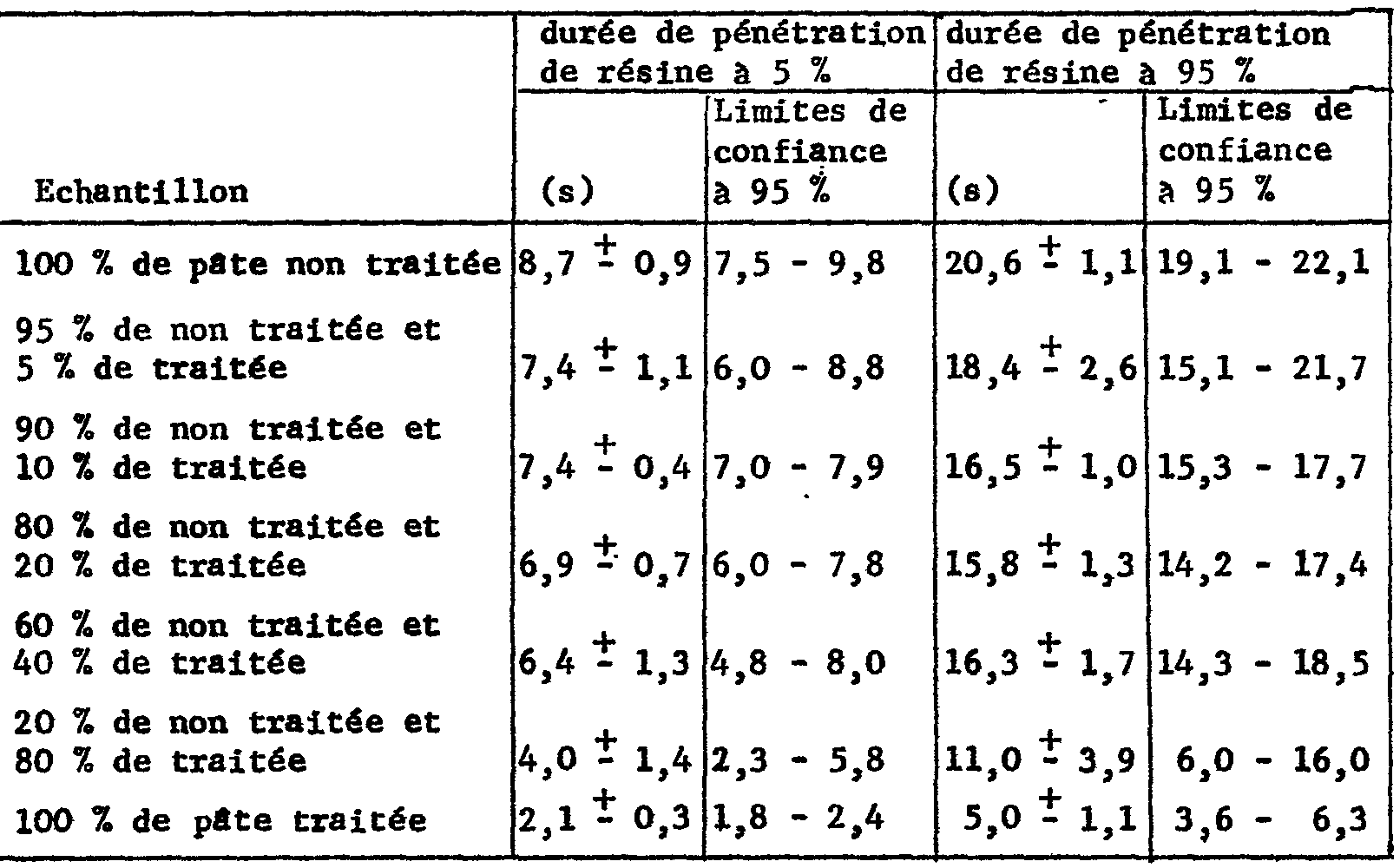

Afin de déterminer combien de fibres traitées par 1' inven- tion doivent être présentes pour produire une amélioration notable des propriétés d'imprégnation de la composition de préparation de support d'imprégnation, on effectue une série de mélanges de pattes de feuillus traitées et non traitées. Des feuilles à la main ont été préparées à partir de ces mélanges, qui contenaient 0, 5, 10, 20, 40, 80 et 100 % de pate traitée. On a déterminé les durées de pénétration de la résine en utilisant le Pénétrescope de Williams et une résine phénolique à 59 % de solides. Les résultats sont donnés dans le tableau IV ci-après et sur la figure 6.

Afin de déterminer combien de fibres traitées par 1' inven- tion doivent être présentes pour produire une amélioration notable des propriétés d'imprégnation de la composition de préparation de support d'imprégnation, on effectue une série de mélanges de pattes de feuillus traitées et non traitées. Des feuilles à la main ont été préparées à partir de ces mélanges, qui contenaient 0, 5, 10, 20, 40, 80 et 100 % de pate traitée. On a déterminé les durées de pénétration de la résine en utilisant le Pénétrescope de Williams et une résine phénolique à 59 % de solides. Les résultats sont donnés dans le tableau IV ci-après et sur la figure 6.

Les degrés de pénétration ae résinoeprésentés sur le tableau IV ci-après et illustrés sur la figure 6 indiquent qu'une relation linéaire existe entre le proportion de pate traitée et la durée de pénétration de résine. De manière statistique, pour obtenir une différence notable sur la durée de pénétration de résines, il faut une proportion de fibres traitées d'environ 10 Z.

EXEMPLE 5

Pour déterminer si les niveaux d'énergie appliqués plus faibles (qu'environ 70 kWh par tonne) produisent les modifications notables de la pate et les propriétés du papier final observés dans l'exemple précédent, on a effectué un essai à l'aide de pate de feuillus pour divers niveaux énergétiques appliqués, jusqu'à environ 70 kWh par tonne.

Pour déterminer si les niveaux d'énergie appliqués plus faibles (qu'environ 70 kWh par tonne) produisent les modifications notables de la pate et les propriétés du papier final observés dans l'exemple précédent, on a effectué un essai à l'aide de pate de feuillus pour divers niveaux énergétiques appliqués, jusqu'à environ 70 kWh par tonne.

On a soumis la pate de feuillus au traitement en deux phases décrit dans l'exemple 1, a l'exception des conditions expérimentales suivantes, indiquées dans le tableau V ci-après.

On effectue un prélèvement d'échantillon après la première phase de traitement, et on obtient ensuite un échantillon après la deuxième phase de traitement. On prélève, pendant l'essai, plusieurs échantillons d'alimentation de la première phase de traitement, et ceux-ci sont considérés comme des échantillons de pate non traitée.

Au total, on effectue des évaluations en pile raffineuse Valley sur onze échantillons (1 non traité, 5 après la première phase, et 5 après la deuxième phase) en utilisant des charges de pate d'un poids sec absolu de 360 grammes. On réalise toutes les feuilles de manière qu'elles soient des feuilles d'un poids nominal de 3,0 grammes avec un grammage de 150 g/m2 ; on place un papier filtre entre la feuille et la plaque polie avant la compression et le séchage à l'air dans des anneaux de limitation. Les évaluations faites sur les feuilles comprennent la longueur de rupture et la résistance à la rupture. On a également effectué des essais sur les feuilles pour la durée de pénétration de résine à 5 Z au moyen d'une résine de phénol formaldéhyde.Le tableau VI ci-après contient les résultats pour divers niveaux de densité.

Les pattes traitées dans la deuxième phase demandent une durée de raffinage notablement moindre dans la pile raffineuse Valley pour atteindre n'importe quelle densité. I1 est également évident que la première phase de traitement réduit elle aussi notablement la durée du raffinage pour un indice de bouffant donné. L'effet le plus frappant des divers niveaux de traitement est représenté par la durée de pénétration de résine à 5 %. Il y a une diminution exceptionnelle des durées de pénétration de résine pour les feuilles traitées entre 21 et 72 kWh par tonne, par comparaison avec la feuille non traitée.

Ces résultats indiquent qu'il existe une corrélation définie entre la puissance appliquée et la durée de pénétration de résine. Ainsi, alors qu'on peut obtenir une diminution de la pénétration de résine pour des niveaux de 3,5 à 140 kWh par tonne de puissance appliquée, la gamme préférée se situe entre 21 et 72 kWh par tonne.

L'appréciation de certaines des valeurs numériques données ci-dessus doit tenir compte du fait qu'elles proviennent de la conversion d'unités anglo-saxonnes en unités métriques.

Bien entendu, l'homme de l'art sera en mesure d'imaginer à partir du procédé dont la description est donnée à titre simplement illustratif et nullement limitatif, diverses variantes et modifications ne sortant pas du cadre de l'invention.

lère <SEP> phase <SEP> de <SEP> 2ème <SEP> phase

<tb> non <SEP> traité

<tb> traitement <SEP> de <SEP> traitement <SEP> Température

<tb> Consistance <SEP> Température <SEP> consistance <SEP> Energie <SEP> appliquée <SEP> en <SEP> sortie

<tb> Essai <SEP> Pâte <SEP> pH

<tb> (%) <SEP> ( C) <SEP> (%) <SEP> (kWh/tonne) <SEP> ( C)

<tb> 1 <SEP> résineux <SEP> 4,9 <SEP> 43 <SEP> 9,3 <SEP> 28,2 <SEP> 70 <SEP> *

<tb> 4,9 <SEP> 43 <SEP> 9,3 <SEP> 28,2 <SEP> 108 <SEP> *

<tb> 4,9 <SEP> 43 <SEP> 9,3 <SEP> 33,6 <SEP> 151 <SEP> *

<tb> 2 <SEP> feuillus <SEP> 4,8 <SEP> 46 <SEP> 7,8 <SEP> 32,3 <SEP> 72 <SEP> 58

<tb> 4,8 <SEP> 46 <SEP> 7,8 <SEP> 32,3 <SEP> 110 <SEP> 70

<tb> 4,8 <SEP> 46 <SEP> 7,8 <SEP> 36,2 <SEP> 148 <SEP> 85

<tb> 3 <SEP> sciure <SEP> de <SEP> bois <SEP> 5,8 <SEP> 45 <SEP> 7,0 <SEP> 32,8 <SEP> 64 <SEP> *

<tb> 5,8 <SEP> 45 <SEP> 7,0 <SEP> 32,8 <SEP> 100 <SEP> *

<tb> 5,8 <SEP> 45 <SEP> 7,0 <SEP> 32,8 <SEP> 132 <SEP> *

<tb> 4 <SEP> cassé <SEP> mélangé <SEP> 5,2 <SEP> 42 <SEP> 6,5 <SEP> 32,7 <SEP> 71 <SEP> 55

<tb> 5,2 <SEP> 42 <SEP> 6,5 <SEP> 37,5 <SEP> 102 <SEP> 76

<tb> 5,2 <SEP> 42 <SEP> 6,5 <SEP> 37,5 <SEP> 142 <SEP> 88

<tb> *non enregistrée T A B L E A U I I

EFFET OBTENU SUR LES PROPRIETES DE FEUILLES A LA MAIN POUR UN FACTEUR DE WILLIAMS DE 25 s.

<tb> non <SEP> traité

<tb> traitement <SEP> de <SEP> traitement <SEP> Température

<tb> Consistance <SEP> Température <SEP> consistance <SEP> Energie <SEP> appliquée <SEP> en <SEP> sortie

<tb> Essai <SEP> Pâte <SEP> pH

<tb> (%) <SEP> ( C) <SEP> (%) <SEP> (kWh/tonne) <SEP> ( C)

<tb> 1 <SEP> résineux <SEP> 4,9 <SEP> 43 <SEP> 9,3 <SEP> 28,2 <SEP> 70 <SEP> *

<tb> 4,9 <SEP> 43 <SEP> 9,3 <SEP> 28,2 <SEP> 108 <SEP> *

<tb> 4,9 <SEP> 43 <SEP> 9,3 <SEP> 33,6 <SEP> 151 <SEP> *

<tb> 2 <SEP> feuillus <SEP> 4,8 <SEP> 46 <SEP> 7,8 <SEP> 32,3 <SEP> 72 <SEP> 58

<tb> 4,8 <SEP> 46 <SEP> 7,8 <SEP> 32,3 <SEP> 110 <SEP> 70

<tb> 4,8 <SEP> 46 <SEP> 7,8 <SEP> 36,2 <SEP> 148 <SEP> 85

<tb> 3 <SEP> sciure <SEP> de <SEP> bois <SEP> 5,8 <SEP> 45 <SEP> 7,0 <SEP> 32,8 <SEP> 64 <SEP> *

<tb> 5,8 <SEP> 45 <SEP> 7,0 <SEP> 32,8 <SEP> 100 <SEP> *

<tb> 5,8 <SEP> 45 <SEP> 7,0 <SEP> 32,8 <SEP> 132 <SEP> *

<tb> 4 <SEP> cassé <SEP> mélangé <SEP> 5,2 <SEP> 42 <SEP> 6,5 <SEP> 32,7 <SEP> 71 <SEP> 55

<tb> 5,2 <SEP> 42 <SEP> 6,5 <SEP> 37,5 <SEP> 102 <SEP> 76

<tb> 5,2 <SEP> 42 <SEP> 6,5 <SEP> 37,5 <SEP> 142 <SEP> 88

<tb> *non enregistrée T A B L E A U I I

EFFET OBTENU SUR LES PROPRIETES DE FEUILLES A LA MAIN POUR UN FACTEUR DE WILLIAMS DE 25 s.

Temps <SEP> de

<tb> Echantillon <SEP> de <SEP> pâte <SEP> raffinage <SEP> Déchirure <SEP> Eclatement <SEP> Pliure <SEP> Bouffant <SEP> Traction <SEP> Allongement <SEP> Travail <SEP> de <SEP> rupture

<tb> (kWh/tonne) <SEP> (min) <SEP> (cm3/g) <SEP> (100 <SEP> M) <SEP> (%) <SEP> (m.kg/cm2)

<tb> Pâte <SEP> de <SEP> résineux

<tb> non <SEP> traitée <SEP> 21,4 <SEP> 173 <SEP> 55 <SEP> 737 <SEP> 1,89 <SEP> 76 <SEP> 2,9 <SEP> 1,02

<tb> lère <SEP> phase <SEP> 23,5 <SEP> 165 <SEP> 56 <SEP> 583 <SEP> 1,83 <SEP> 78 <SEP> 2,8 <SEP> 0,94

<tb> 2e <SEP> phase <SEP> (70) <SEP> 21,1 <SEP> 176 <SEP> 54 <SEP> 564 <SEP> 1,84 <SEP> 77 <SEP> 3,1 <SEP> 1,05

<tb> (110) <SEP> 18,0 <SEP> 199 <SEP> 44 <SEP> 337 <SEP> 1,85 <SEP> 64 <SEP> 3,0 <SEP> 0,88

<tb> (140) <SEP> 21,8 <SEP> 193 <SEP> 56 <SEP> 711 <SEP> 1,77 <SEP> 76 <SEP> 3,5 <SEP> 1,22

<tb> Pâte <SEP> de <SEP> feuillus

<tb> non <SEP> traitée <SEP> 6,9 <SEP> 102 <SEP> 24 <SEP> 12 <SEP> 1,84 <SEP> 46 <SEP> 2,3 <SEP> 0,51

<tb> lère <SEP> phase <SEP> 10,8 <SEP> 97 <SEP> 26 <SEP> 14 <SEP> 1,73 <SEP> 44 <SEP> 3,0 <SEP> 0,70

<tb> 2e <SEP> phase <SEP> (70) <SEP> 7,0 <SEP> 96 <SEP> 23 <SEP> 14 <SEP> 1,63 <SEP> 39 <SEP> 3,6 <SEP> 0,81

<tb> (110) <SEP> 3,2 <SEP> 105 <SEP> 26 <SEP> 19 <SEP> 1,59 <SEP> 44 <SEP> 3,2 <SEP> 0,66

<tb> (140) <SEP> 8,5 <SEP> 87 <SEP> 18 <SEP> 7 <SEP> 1,67 <SEP> 34 <SEP> 3,4 <SEP> 0,73

<tb> Pâte <SEP> de <SEP> sciure <SEP> de <SEP> bois

<tb> non <SEP> traitée <SEP> 9,0 <SEP> 73 <SEP> 15 <SEP> 7 <SEP> 1,77 <SEP> 31 <SEP> 2,0 <SEP> 0,34

<tb> lère <SEP> phase <SEP> 10,3 <SEP> 74 <SEP> 17 <SEP> 8 <SEP> 1,69 <SEP> 34 <SEP> 2,6 <SEP> 0,49

<tb> 2e <SEP> phase <SEP> (70) <SEP> 5,5 <SEP> 87 <SEP> 19 <SEP> 10 <SEP> 1,62 <SEP> 37 <SEP> 2,7 <SEP> 0,60

<tb> (110) <SEP> 5,7 <SEP> 77 <SEP> 17 <SEP> 7 <SEP> 1,68 <SEP> 31 <SEP> 2,6 <SEP> 0,45

<tb> (140) <SEP> 6,2 <SEP> 74 <SEP> 16 <SEP> 8 <SEP> 1,64 <SEP> 32 <SEP> 2,9 <SEP> 0,55

<tb> T A B L E A U I I (suite)

<tb> Echantillon <SEP> de <SEP> pâte <SEP> raffinage <SEP> Déchirure <SEP> Eclatement <SEP> Pliure <SEP> Bouffant <SEP> Traction <SEP> Allongement <SEP> Travail <SEP> de <SEP> rupture

<tb> (kWh/tonne) <SEP> (min) <SEP> (cm3/g) <SEP> (100 <SEP> M) <SEP> (%) <SEP> (m.kg/cm2)

<tb> Pâte <SEP> de <SEP> résineux

<tb> non <SEP> traitée <SEP> 21,4 <SEP> 173 <SEP> 55 <SEP> 737 <SEP> 1,89 <SEP> 76 <SEP> 2,9 <SEP> 1,02

<tb> lère <SEP> phase <SEP> 23,5 <SEP> 165 <SEP> 56 <SEP> 583 <SEP> 1,83 <SEP> 78 <SEP> 2,8 <SEP> 0,94

<tb> 2e <SEP> phase <SEP> (70) <SEP> 21,1 <SEP> 176 <SEP> 54 <SEP> 564 <SEP> 1,84 <SEP> 77 <SEP> 3,1 <SEP> 1,05

<tb> (110) <SEP> 18,0 <SEP> 199 <SEP> 44 <SEP> 337 <SEP> 1,85 <SEP> 64 <SEP> 3,0 <SEP> 0,88

<tb> (140) <SEP> 21,8 <SEP> 193 <SEP> 56 <SEP> 711 <SEP> 1,77 <SEP> 76 <SEP> 3,5 <SEP> 1,22

<tb> Pâte <SEP> de <SEP> feuillus

<tb> non <SEP> traitée <SEP> 6,9 <SEP> 102 <SEP> 24 <SEP> 12 <SEP> 1,84 <SEP> 46 <SEP> 2,3 <SEP> 0,51

<tb> lère <SEP> phase <SEP> 10,8 <SEP> 97 <SEP> 26 <SEP> 14 <SEP> 1,73 <SEP> 44 <SEP> 3,0 <SEP> 0,70

<tb> 2e <SEP> phase <SEP> (70) <SEP> 7,0 <SEP> 96 <SEP> 23 <SEP> 14 <SEP> 1,63 <SEP> 39 <SEP> 3,6 <SEP> 0,81

<tb> (110) <SEP> 3,2 <SEP> 105 <SEP> 26 <SEP> 19 <SEP> 1,59 <SEP> 44 <SEP> 3,2 <SEP> 0,66

<tb> (140) <SEP> 8,5 <SEP> 87 <SEP> 18 <SEP> 7 <SEP> 1,67 <SEP> 34 <SEP> 3,4 <SEP> 0,73

<tb> Pâte <SEP> de <SEP> sciure <SEP> de <SEP> bois

<tb> non <SEP> traitée <SEP> 9,0 <SEP> 73 <SEP> 15 <SEP> 7 <SEP> 1,77 <SEP> 31 <SEP> 2,0 <SEP> 0,34

<tb> lère <SEP> phase <SEP> 10,3 <SEP> 74 <SEP> 17 <SEP> 8 <SEP> 1,69 <SEP> 34 <SEP> 2,6 <SEP> 0,49

<tb> 2e <SEP> phase <SEP> (70) <SEP> 5,5 <SEP> 87 <SEP> 19 <SEP> 10 <SEP> 1,62 <SEP> 37 <SEP> 2,7 <SEP> 0,60

<tb> (110) <SEP> 5,7 <SEP> 77 <SEP> 17 <SEP> 7 <SEP> 1,68 <SEP> 31 <SEP> 2,6 <SEP> 0,45

<tb> (140) <SEP> 6,2 <SEP> 74 <SEP> 16 <SEP> 8 <SEP> 1,64 <SEP> 32 <SEP> 2,9 <SEP> 0,55

<tb> T A B L E A U I I (suite)

Temps <SEP> de

<tb> Echantillon <SEP> de <SEP> pâte <SEP> raffinage <SEP> Déchirure <SEP> Eclatement <SEP> Pliure <SEP> Bouffant <SEP> Traction <SEP> Allongement <SEP> Travail <SEP> de <SEP> rupture

<tb> (kWh/tonne) <SEP> (min) <SEP> (cm3/g) <SEP> (100 <SEP> M) <SEP> (%) <SEP> (m.kg/cm2)

<tb> Pâte <SEP> de <SEP> cassé*

<tb> non <SEP> traitée <SEP> 2,0 <SEP> 121 <SEP> 28 <SEP> 16 <SEP> 1,76 <SEP> 50 <SEP> 2,7 <SEP> 0,62

<tb> lère <SEP> phase <SEP> 4,3 <SEP> 97 <SEP> 26 <SEP> 14 <SEP> 1,73 <SEP> 46 <SEP> 2,9 <SEP> 0,64

<tb> 2e <SEP> phase <SEP> (70) <SEP> 2,2 <SEP> 114 <SEP> 29 <SEP> 27 <SEP> 1,61 <SEP> 46 <SEP> 3,3 <SEP> 0,79

<tb> (110) <SEP> 3,0 <SEP> 108 <SEP> 22 <SEP> 13 <SEP> 1,65 <SEP> 40 <SEP> 3,2 <SEP> 0,73

<tb> (140) <SEP> 4,1 <SEP> 93 <SEP> 20 <SEP> 8 <SEP> 1,69 <SEP> 35 <SEP> 3,4 <SEP> 0,64

<tb> Mélanges**

<tb> non <SEP> traitée <SEP> 5,0 <SEP> 115 <SEP> 28 <SEP> 19 <SEP> 1,79 <SEP> 49 <SEP> 2,4 <SEP> 0,49

<tb> 2e <SEP> phase <SEP> (110) <SEP> 3,8 <SEP> 110 <SEP> 26 <SEP> 25 <SEP> 1,69 <SEP> 47 <SEP> 3,0 <SEP> 0,77

<tb> *données du cassé à un facteur de Williams de 50 s.

<tb> Echantillon <SEP> de <SEP> pâte <SEP> raffinage <SEP> Déchirure <SEP> Eclatement <SEP> Pliure <SEP> Bouffant <SEP> Traction <SEP> Allongement <SEP> Travail <SEP> de <SEP> rupture

<tb> (kWh/tonne) <SEP> (min) <SEP> (cm3/g) <SEP> (100 <SEP> M) <SEP> (%) <SEP> (m.kg/cm2)

<tb> Pâte <SEP> de <SEP> cassé*

<tb> non <SEP> traitée <SEP> 2,0 <SEP> 121 <SEP> 28 <SEP> 16 <SEP> 1,76 <SEP> 50 <SEP> 2,7 <SEP> 0,62

<tb> lère <SEP> phase <SEP> 4,3 <SEP> 97 <SEP> 26 <SEP> 14 <SEP> 1,73 <SEP> 46 <SEP> 2,9 <SEP> 0,64

<tb> 2e <SEP> phase <SEP> (70) <SEP> 2,2 <SEP> 114 <SEP> 29 <SEP> 27 <SEP> 1,61 <SEP> 46 <SEP> 3,3 <SEP> 0,79

<tb> (110) <SEP> 3,0 <SEP> 108 <SEP> 22 <SEP> 13 <SEP> 1,65 <SEP> 40 <SEP> 3,2 <SEP> 0,73

<tb> (140) <SEP> 4,1 <SEP> 93 <SEP> 20 <SEP> 8 <SEP> 1,69 <SEP> 35 <SEP> 3,4 <SEP> 0,64

<tb> Mélanges**

<tb> non <SEP> traitée <SEP> 5,0 <SEP> 115 <SEP> 28 <SEP> 19 <SEP> 1,79 <SEP> 49 <SEP> 2,4 <SEP> 0,49

<tb> 2e <SEP> phase <SEP> (110) <SEP> 3,8 <SEP> 110 <SEP> 26 <SEP> 25 <SEP> 1,69 <SEP> 47 <SEP> 3,0 <SEP> 0,77

<tb> *données du cassé à un facteur de Williams de 50 s.

**mélanges : 60-65 % pâte de feuillus 8-12 % pâte de résineux 8-12 % pâte de sciure de bois 10-20 % pâte de cassé T A B L E A U I I I

EFFET OBTENU SUR LE BOUFFANT ET LES PROPRIETES DE PENETRATION DE RESINE A UN FACTEUR DE WILLIAMS DE 25 s. POUR

DES FEUILLES DE PAPIER FORT (212 g/m2)

EFFET OBTENU SUR LE BOUFFANT ET LES PROPRIETES DE PENETRATION DE RESINE A UN FACTEUR DE WILLIAMS DE 25 s. POUR

DES FEUILLES DE PAPIER FORT (212 g/m2)

au <SEP> facteur <SEP> de

<tb> Energie <SEP> Pénétrescope <SEP> de <SEP> Williams <SEP> côté <SEP> feutre

<tb> Echantillon <SEP> de <SEP> pâte <SEP> Williams <SEP> de <SEP> 25 <SEP> s

<tb> (kWh/tonne)

<tb> durée <SEP> de <SEP> durée <SEP> de <SEP> pénétration <SEP> Pourcentage <SEP> de

<tb> bouffant

<tb> raffinage <SEP> à <SEP> 5 <SEP> % <SEP> à <SEP> 95 <SEP> % <SEP> prélèvement <SEP> de <SEP> résine

<tb> (cm3/g)

<tb> (min) <SEP> (s) <SEP> (s) <SEP> (%)

<tb> Pâte <SEP> de <SEP> résineux

<tb> non <SEP> traitée <SEP> 21,4 <SEP> 2,07 <SEP> 16,0 <SEP> 52,0 <SEP> 57,7

<tb> lère <SEP> phase <SEP> 23,5 <SEP> 2,01 <SEP> 12,2 <SEP> 43,8 <SEP> 2e <SEP> phase <SEP> 70 <SEP> 21,1 <SEP> 1,78 <SEP> 17,1 <SEP> 79,8 <SEP> 108 <SEP> 18,0 <SEP> 1,84 <SEP> 10,1 <SEP> 38,2 <SEP> 151 <SEP> 21,8 <SEP> 1,72 <SEP> 13,8 <SEP> 60,9 <SEP> 38,8

<tb> Pâte <SEP> de <SEP> feuillus

<tb> non <SEP> traitée <SEP> 6,9 <SEP> 1,94 <SEP> 20,5 <SEP> 48,4 <SEP> 62,5

<tb> lère <SEP> phase <SEP> 10,8 <SEP> 1,86 <SEP> 16,1 <SEP> 36,2 <SEP> 2e <SEP> phase <SEP> 72 <SEP> 7,0 <SEP> 1,70 <SEP> 9,4 <SEP> 21,7 <SEP> 110 <SEP> 3,2 <SEP> 1,70 <SEP> 4,2 <SEP> 11,5 <SEP> 148 <SEP> 8,5 <SEP> 1,68 <SEP> 4,6 <SEP> 15,3 <SEP> 46,0

<tb> Pâte <SEP> de <SEP> sciure <SEP> de <SEP> bois

<tb> non <SEP> traitée <SEP> 9,0 <SEP> 1,86 <SEP> 10,9 <SEP> 38,6 <SEP> 49,5

<tb> lère <SEP> phase <SEP> 10,3 <SEP> 1,85 <SEP> 11,2 <SEP> 41,1 <SEP> 2e <SEP> phase <SEP> 64 <SEP> 5,5 <SEP> 1,69 <SEP> 7,1 <SEP> 24,1 <SEP> 100 <SEP> 5,7 <SEP> 1,77 <SEP> 4,4 <SEP> 20,1 <SEP> 132 <SEP> 6,2 <SEP> 1,71 <SEP> 4,9 <SEP> 14,5 <SEP> 44,8

<tb> T A B L E A U I I I (suite)

<tb> Energie <SEP> Pénétrescope <SEP> de <SEP> Williams <SEP> côté <SEP> feutre

<tb> Echantillon <SEP> de <SEP> pâte <SEP> Williams <SEP> de <SEP> 25 <SEP> s

<tb> (kWh/tonne)

<tb> durée <SEP> de <SEP> durée <SEP> de <SEP> pénétration <SEP> Pourcentage <SEP> de

<tb> bouffant

<tb> raffinage <SEP> à <SEP> 5 <SEP> % <SEP> à <SEP> 95 <SEP> % <SEP> prélèvement <SEP> de <SEP> résine

<tb> (cm3/g)

<tb> (min) <SEP> (s) <SEP> (s) <SEP> (%)

<tb> Pâte <SEP> de <SEP> résineux

<tb> non <SEP> traitée <SEP> 21,4 <SEP> 2,07 <SEP> 16,0 <SEP> 52,0 <SEP> 57,7

<tb> lère <SEP> phase <SEP> 23,5 <SEP> 2,01 <SEP> 12,2 <SEP> 43,8 <SEP> 2e <SEP> phase <SEP> 70 <SEP> 21,1 <SEP> 1,78 <SEP> 17,1 <SEP> 79,8 <SEP> 108 <SEP> 18,0 <SEP> 1,84 <SEP> 10,1 <SEP> 38,2 <SEP> 151 <SEP> 21,8 <SEP> 1,72 <SEP> 13,8 <SEP> 60,9 <SEP> 38,8

<tb> Pâte <SEP> de <SEP> feuillus

<tb> non <SEP> traitée <SEP> 6,9 <SEP> 1,94 <SEP> 20,5 <SEP> 48,4 <SEP> 62,5

<tb> lère <SEP> phase <SEP> 10,8 <SEP> 1,86 <SEP> 16,1 <SEP> 36,2 <SEP> 2e <SEP> phase <SEP> 72 <SEP> 7,0 <SEP> 1,70 <SEP> 9,4 <SEP> 21,7 <SEP> 110 <SEP> 3,2 <SEP> 1,70 <SEP> 4,2 <SEP> 11,5 <SEP> 148 <SEP> 8,5 <SEP> 1,68 <SEP> 4,6 <SEP> 15,3 <SEP> 46,0

<tb> Pâte <SEP> de <SEP> sciure <SEP> de <SEP> bois

<tb> non <SEP> traitée <SEP> 9,0 <SEP> 1,86 <SEP> 10,9 <SEP> 38,6 <SEP> 49,5

<tb> lère <SEP> phase <SEP> 10,3 <SEP> 1,85 <SEP> 11,2 <SEP> 41,1 <SEP> 2e <SEP> phase <SEP> 64 <SEP> 5,5 <SEP> 1,69 <SEP> 7,1 <SEP> 24,1 <SEP> 100 <SEP> 5,7 <SEP> 1,77 <SEP> 4,4 <SEP> 20,1 <SEP> 132 <SEP> 6,2 <SEP> 1,71 <SEP> 4,9 <SEP> 14,5 <SEP> 44,8

<tb> T A B L E A U I I I (suite)

au <SEP> facteur <SEP> de

<tb> Energie <SEP> Pénétrescope <SEP> de <SEP> Williams <SEP> côte <SEP> feutre

<tb> Echantillon <SEP> de <SEP> pâte <SEP> Williams <SEP> de <SEP> 25 <SEP> s

<tb> (kWh/tonne)

<tb> durée <SEP> de <SEP> durée <SEP> de <SEP> pénétration <SEP> Pourcentage <SEP> de

<tb> raffinage <SEP> à <SEP> 5 <SEP> % <SEP> à <SEP> 95 <SEP> % <SEP> prélèvement <SEP> de <SEP> résine

<tb> (cm3/g)

<tb> (min) <SEP> (s) <SEP> (s) <SEP> (%)

<tb> Pâte <SEP> de <SEP> cassé*

<tb> non <SEP> traitée <SEP> 2,0 <SEP> 1,94 <SEP> 16,8 <SEP> 40,5 <SEP> 57,5

<tb> lère <SEP> phase <SEP> 4,3 <SEP> 1,83 <SEP> 12,3 <SEP> 33,1 <SEP> 2e <SEP> phase <SEP> 70 <SEP> 2,2 <SEP> 1,62 <SEP> 19,0 <SEP> 32,1 <SEP> 102 <SEP> 3,0 <SEP> 1,72 <SEP> 6,9 <SEP> 15,5 <SEP> 142 <SEP> 4,1 <SEP> 1,68 <SEP> 9,0 <SEP> 16,5 <SEP> 52,0

<tb> Mélange <SEP> I** <SEP> 6,6 <SEP> 1,94 <SEP> 15,8 <SEP> 35,7 <SEP> 59,2

<tb> Mélange <SEP> II** <SEP> 106 <SEP> 4,0 <SEP> 1,71 <SEP> 8,8 <SEP> 21,5 <SEP> 53,0

<tb> *données du cassé à un facteur de Williams de 50 s.

<tb> Energie <SEP> Pénétrescope <SEP> de <SEP> Williams <SEP> côte <SEP> feutre

<tb> Echantillon <SEP> de <SEP> pâte <SEP> Williams <SEP> de <SEP> 25 <SEP> s

<tb> (kWh/tonne)

<tb> durée <SEP> de <SEP> durée <SEP> de <SEP> pénétration <SEP> Pourcentage <SEP> de

<tb> raffinage <SEP> à <SEP> 5 <SEP> % <SEP> à <SEP> 95 <SEP> % <SEP> prélèvement <SEP> de <SEP> résine

<tb> (cm3/g)

<tb> (min) <SEP> (s) <SEP> (s) <SEP> (%)

<tb> Pâte <SEP> de <SEP> cassé*

<tb> non <SEP> traitée <SEP> 2,0 <SEP> 1,94 <SEP> 16,8 <SEP> 40,5 <SEP> 57,5

<tb> lère <SEP> phase <SEP> 4,3 <SEP> 1,83 <SEP> 12,3 <SEP> 33,1 <SEP> 2e <SEP> phase <SEP> 70 <SEP> 2,2 <SEP> 1,62 <SEP> 19,0 <SEP> 32,1 <SEP> 102 <SEP> 3,0 <SEP> 1,72 <SEP> 6,9 <SEP> 15,5 <SEP> 142 <SEP> 4,1 <SEP> 1,68 <SEP> 9,0 <SEP> 16,5 <SEP> 52,0

<tb> Mélange <SEP> I** <SEP> 6,6 <SEP> 1,94 <SEP> 15,8 <SEP> 35,7 <SEP> 59,2

<tb> Mélange <SEP> II** <SEP> 106 <SEP> 4,0 <SEP> 1,71 <SEP> 8,8 <SEP> 21,5 <SEP> 53,0

<tb> *données du cassé à un facteur de Williams de 50 s.

**mélanges : 60-65 % pâte de feuillus 8-12 % pâte de résineux 8-12 % pâte de sciure de bois 10-20 % pâte de cassé

TABLEAU IV

DUREES DE PENETRATION DE LA RESINE OBTENUES A L'AIDE DU

PENETRES COPE DE WILLIAMS

TABLEAU IV

DUREES DE PENETRATION DE LA RESINE OBTENUES A L'AIDE DU

PENETRES COPE DE WILLIAMS

<tb> <SEP> durée <SEP> de <SEP> pénétration <SEP> durée <SEP> de <SEP> pénétration

<tb> <SEP> de <SEP> résine <SEP> à <SEP> 5 <SEP> % <SEP> de <SEP> résine <SEP> à <SEP> 95 <SEP> % <SEP>

<tb> <SEP> Limites <SEP> de <SEP> | <SEP> Limites <SEP> de

<tb> <SEP> confiance <SEP> confiance

<tb> <SEP> Echantillon <SEP> (s) <SEP> à <SEP> 95 <SEP> % <SEP> (s) <SEP> à <SEP> 95 <SEP> % <SEP>

<tb> 100 <SEP> % <SEP> de <SEP> pâte <SEP> non <SEP> traitée <SEP> 8,7 <SEP> # <SEP> 0,9 <SEP> 7,5 <SEP> - <SEP> 9,8 <SEP> 20,6 <SEP> # <SEP> 1,1 <SEP> <SEP> 19,1 <SEP> - <SEP> 22,1

<tb> 95 <SEP> % <SEP> de <SEP> non <SEP> traitée <SEP> et <SEP> + <SEP> +

<tb> 5 <SEP> % <SEP> de <SEP> traitée <SEP> 7,4 <SEP> # <SEP> <SEP> 1,1 <SEP> 6,0 <SEP> - <SEP> 8,8 <SEP> 18,4 <SEP> # <SEP> <SEP> 2,6 <SEP> 15,1 <SEP> - <SEP> 21,7

<tb> 90 <SEP> % <SEP> de <SEP> non <SEP> traitée <SEP> et

<tb> 10 <SEP> % <SEP> de <SEP> traitée <SEP> 7,4 <SEP> # <SEP> <SEP> 0,4 <SEP> 7,0 <SEP> - <SEP> 7,9 <SEP> 16,5 <SEP> # <SEP> <SEP> 1,0 <SEP> 15,3 <SEP> - <SEP> 17,7

<tb> 80 <SEP> z <SEP> de <SEP> non <SEP> traitée <SEP> et <SEP> @ <SEP> @ <SEP>

<tb> 20 <SEP> % <SEP> de <SEP> traitée <SEP> 6,9 <SEP> # <SEP> 0,7 <SEP> <SEP> 6,0 <SEP> - <SEP> 7,8 <SEP> 15,8 <SEP> # <SEP> <SEP> 1,3 <SEP> 14,2 <SEP> - <SEP> 17,4

<tb> 60 <SEP> % <SEP> de <SEP> non <SEP> traitée <SEP> et <SEP> + <SEP> +

<tb> 40 <SEP> X <SEP> de <SEP> traitée <SEP> 0,4 <SEP> - <SEP> 1,34,8 <SEP> - <SEP> 8,0 <SEP> 16,3 <SEP> - <SEP> 1,714,3 <SEP> - <SEP> 18,5 <SEP>

<tb> 20 <SEP> z <SEP> de <SEP> non <SEP> traitée <SEP> et <SEP> + <SEP> + <SEP>

<tb> 80 <SEP> X <SEP> de <SEP> traitée <SEP> 4,0 <SEP> # <SEP> <SEP> 1,4 <SEP> 2,3 <SEP> - <SEP> 5,8 <SEP> 11,0 <SEP> - <SEP> 3,9 <SEP> 6,0 <SEP> - <SEP> 16,0 <SEP>

<tb> 100 <SEP> % <SEP> de <SEP> pâte <SEP> traitée <SEP> 2,1 <SEP> # <SEP> 0,3 <SEP> 1,8 <SEP> - <SEP> 2,4 <SEP> 5,0 <SEP> # <SEP> 1,1 <SEP> 3,6 <SEP> - <SEP> 6,3

<tb>

TABLEAU V

DONNEES EXPERIMENTALES

<tb> <SEP> de <SEP> résine <SEP> à <SEP> 5 <SEP> % <SEP> de <SEP> résine <SEP> à <SEP> 95 <SEP> % <SEP>

<tb> <SEP> Limites <SEP> de <SEP> | <SEP> Limites <SEP> de

<tb> <SEP> confiance <SEP> confiance

<tb> <SEP> Echantillon <SEP> (s) <SEP> à <SEP> 95 <SEP> % <SEP> (s) <SEP> à <SEP> 95 <SEP> % <SEP>

<tb> 100 <SEP> % <SEP> de <SEP> pâte <SEP> non <SEP> traitée <SEP> 8,7 <SEP> # <SEP> 0,9 <SEP> 7,5 <SEP> - <SEP> 9,8 <SEP> 20,6 <SEP> # <SEP> 1,1 <SEP> <SEP> 19,1 <SEP> - <SEP> 22,1

<tb> 95 <SEP> % <SEP> de <SEP> non <SEP> traitée <SEP> et <SEP> + <SEP> +

<tb> 5 <SEP> % <SEP> de <SEP> traitée <SEP> 7,4 <SEP> # <SEP> <SEP> 1,1 <SEP> 6,0 <SEP> - <SEP> 8,8 <SEP> 18,4 <SEP> # <SEP> <SEP> 2,6 <SEP> 15,1 <SEP> - <SEP> 21,7

<tb> 90 <SEP> % <SEP> de <SEP> non <SEP> traitée <SEP> et

<tb> 10 <SEP> % <SEP> de <SEP> traitée <SEP> 7,4 <SEP> # <SEP> <SEP> 0,4 <SEP> 7,0 <SEP> - <SEP> 7,9 <SEP> 16,5 <SEP> # <SEP> <SEP> 1,0 <SEP> 15,3 <SEP> - <SEP> 17,7

<tb> 80 <SEP> z <SEP> de <SEP> non <SEP> traitée <SEP> et <SEP> @ <SEP> @ <SEP>

<tb> 20 <SEP> % <SEP> de <SEP> traitée <SEP> 6,9 <SEP> # <SEP> 0,7 <SEP> <SEP> 6,0 <SEP> - <SEP> 7,8 <SEP> 15,8 <SEP> # <SEP> <SEP> 1,3 <SEP> 14,2 <SEP> - <SEP> 17,4

<tb> 60 <SEP> % <SEP> de <SEP> non <SEP> traitée <SEP> et <SEP> + <SEP> +

<tb> 40 <SEP> X <SEP> de <SEP> traitée <SEP> 0,4 <SEP> - <SEP> 1,34,8 <SEP> - <SEP> 8,0 <SEP> 16,3 <SEP> - <SEP> 1,714,3 <SEP> - <SEP> 18,5 <SEP>

<tb> 20 <SEP> z <SEP> de <SEP> non <SEP> traitée <SEP> et <SEP> + <SEP> + <SEP>

<tb> 80 <SEP> X <SEP> de <SEP> traitée <SEP> 4,0 <SEP> # <SEP> <SEP> 1,4 <SEP> 2,3 <SEP> - <SEP> 5,8 <SEP> 11,0 <SEP> - <SEP> 3,9 <SEP> 6,0 <SEP> - <SEP> 16,0 <SEP>

<tb> 100 <SEP> % <SEP> de <SEP> pâte <SEP> traitée <SEP> 2,1 <SEP> # <SEP> 0,3 <SEP> 1,8 <SEP> - <SEP> 2,4 <SEP> 5,0 <SEP> # <SEP> 1,1 <SEP> 3,6 <SEP> - <SEP> 6,3

<tb>

TABLEAU V

DONNEES EXPERIMENTALES

<tb> Numéro <SEP> de <SEP> l'expérience <SEP> 1 <SEP> 2 <SEP> 3 <SEP> 4 <SEP> 5

<tb> Débit <SEP> d'alimentation

<tb> (m3/min)* <SEP> 1,42 <SEP> 1,42 <SEP> 1,42 <SEP> 1,42 <SEP> 1,42

<tb> Consistance <SEP> à <SEP> l'issue <SEP> de <SEP> la

<tb> 1ère <SEP> phase <SEP> (%) <SEP> 30,0 <SEP> 29,7 <SEP> 29,9 <SEP> 28,9 <SEP> 28,8

<tb> Consistance <SEP> à <SEP> l'issue <SEP> de <SEP> la

<tb> 2e <SEP> phase <SEP> (%) <SEP> 27,5 <SEP> 28,3 <SEP> 30,2 <SEP> 28,9 <SEP> 29,7

<tb> Puissance <SEP> appliquée <SEP> lors <SEP> de

<tb> la <SEP> 2e <SEP> phase <SEP> (kWh/tonne) <SEP> 7 <SEP> 21 <SEP> 72 <SEP> 3,5 <SEP> 31,5

<tb> *équivalent à 84,3 tonnes par jour. T A B L E A U V I

PROPRIETES DE LA PATE ET DU PAPIER OBTENUES PAR INTERPOLATION GRAPHIQUE POUR DIVERS INDICES DE BOUFFANT

<tb> Débit <SEP> d'alimentation

<tb> (m3/min)* <SEP> 1,42 <SEP> 1,42 <SEP> 1,42 <SEP> 1,42 <SEP> 1,42

<tb> Consistance <SEP> à <SEP> l'issue <SEP> de <SEP> la

<tb> 1ère <SEP> phase <SEP> (%) <SEP> 30,0 <SEP> 29,7 <SEP> 29,9 <SEP> 28,9 <SEP> 28,8

<tb> Consistance <SEP> à <SEP> l'issue <SEP> de <SEP> la

<tb> 2e <SEP> phase <SEP> (%) <SEP> 27,5 <SEP> 28,3 <SEP> 30,2 <SEP> 28,9 <SEP> 29,7

<tb> Puissance <SEP> appliquée <SEP> lors <SEP> de

<tb> la <SEP> 2e <SEP> phase <SEP> (kWh/tonne) <SEP> 7 <SEP> 21 <SEP> 72 <SEP> 3,5 <SEP> 31,5

<tb> *équivalent à 84,3 tonnes par jour. T A B L E A U V I

PROPRIETES DE LA PATE ET DU PAPIER OBTENUES PAR INTERPOLATION GRAPHIQUE POUR DIVERS INDICES DE BOUFFANT

Indice <SEP> de <SEP> durée <SEP> de <SEP> Longueur <SEP> de <SEP> durée <SEP> de <SEP> pénétration <SEP> de

<tb> facteur <SEP> de <SEP> Allongement

<tb> Echantillon <SEP> bouffant <SEP> raffinage <SEP> rupture <SEP> résine <SEP> à <SEP> 5 <SEP> %

<tb> Williams <SEP> (%)

<tb> (cm3/g) <SEP> (min) <SEP> (100 <SEP> min) <SEP> (s)

<tb> Témoin <SEP> 2,05 <SEP> 6,1 <SEP> 19,8 <SEP> 41,5 <SEP> 2,5 <SEP> 17,6

<tb> (non <SEP> traité) <SEP> 2,00 <SEP> 8,0 <SEP> 21,8 <SEP> 44,0 <SEP> 2,5 <SEP> 19,6

<tb> 1,95 <SEP> 9,9 <SEP> 25,9 <SEP> 46,0 <SEP> 2,6 <SEP> 21,5

<tb> 1,90 <SEP> 12,0 <SEP> 30,6 <SEP> 48,5 <SEP> 2,6 <SEP> 23,4

<tb> lère <SEP> phase <SEP> 2,05 <SEP> 4,8 <SEP> 16,3 <SEP> 39,9 <SEP> 3,0 <SEP> 16,2

<tb> 2,00 <SEP> 6,1 <SEP> 18,9 <SEP> 43,0 <SEP> 3,1 <SEP> 18,1

<tb> 1,95 <SEP> 7,9 <SEP> 22,0 <SEP> 46,5 <SEP> 3,3 <SEP> 20,6

<tb> 1,90 <SEP> 10,0 <SEP> 26,5 <SEP> 49,9 <SEP> 3,5 <SEP> 24,0

<tb> 2e <SEP> phase <SEP> 2,05 <SEP> 4,3 <SEP> 14,9 <SEP> 37,5 <SEP> 2,5 <SEP> 15,0

<tb> (3,5 <SEP> kWh/tonne) <SEP> 2,00 <SEP> 6,1 <SEP> 17,4 <SEP> 41,0 <SEP> 2,7 <SEP> 16,7

<tb> 1,95 <SEP> 7,9 <SEP> 20,5 <SEP> 44,4 <SEP> 3,0 <SEP> 18,9

<tb> 1,90 <SEP> 9,6 <SEP> 26,5 <SEP> 48,0 <SEP> 3,2 <SEP> 21,6

<tb> 2e <SEP> phase <SEP> 2,05 <SEP> 4,3 <SEP> 14,9 <SEP> 37,5 <SEP> 2,5 <SEP> 15,0

<tb> (7 <SEP> kWh/tonne) <SEP> 2,00 <SEP> 6,1 <SEP> 17,4 <SEP> 41,0 <SEP> 2,7 <SEP> 16,7

<tb> 1,95 <SEP> 7,9 <SEP> 20,5 <SEP> 44,4 <SEP> 3,0 <SEP> 18,9

<tb> 1,90 <SEP> 9,6 <SEP> 26,5 <SEP> 48,0 <SEP> 3,2 <SEP> 21,6

<tb> T A B L E A U V I (suite)

<tb> facteur <SEP> de <SEP> Allongement

<tb> Echantillon <SEP> bouffant <SEP> raffinage <SEP> rupture <SEP> résine <SEP> à <SEP> 5 <SEP> %

<tb> Williams <SEP> (%)

<tb> (cm3/g) <SEP> (min) <SEP> (100 <SEP> min) <SEP> (s)

<tb> Témoin <SEP> 2,05 <SEP> 6,1 <SEP> 19,8 <SEP> 41,5 <SEP> 2,5 <SEP> 17,6

<tb> (non <SEP> traité) <SEP> 2,00 <SEP> 8,0 <SEP> 21,8 <SEP> 44,0 <SEP> 2,5 <SEP> 19,6

<tb> 1,95 <SEP> 9,9 <SEP> 25,9 <SEP> 46,0 <SEP> 2,6 <SEP> 21,5

<tb> 1,90 <SEP> 12,0 <SEP> 30,6 <SEP> 48,5 <SEP> 2,6 <SEP> 23,4

<tb> lère <SEP> phase <SEP> 2,05 <SEP> 4,8 <SEP> 16,3 <SEP> 39,9 <SEP> 3,0 <SEP> 16,2

<tb> 2,00 <SEP> 6,1 <SEP> 18,9 <SEP> 43,0 <SEP> 3,1 <SEP> 18,1

<tb> 1,95 <SEP> 7,9 <SEP> 22,0 <SEP> 46,5 <SEP> 3,3 <SEP> 20,6

<tb> 1,90 <SEP> 10,0 <SEP> 26,5 <SEP> 49,9 <SEP> 3,5 <SEP> 24,0

<tb> 2e <SEP> phase <SEP> 2,05 <SEP> 4,3 <SEP> 14,9 <SEP> 37,5 <SEP> 2,5 <SEP> 15,0

<tb> (3,5 <SEP> kWh/tonne) <SEP> 2,00 <SEP> 6,1 <SEP> 17,4 <SEP> 41,0 <SEP> 2,7 <SEP> 16,7

<tb> 1,95 <SEP> 7,9 <SEP> 20,5 <SEP> 44,4 <SEP> 3,0 <SEP> 18,9

<tb> 1,90 <SEP> 9,6 <SEP> 26,5 <SEP> 48,0 <SEP> 3,2 <SEP> 21,6

<tb> 2e <SEP> phase <SEP> 2,05 <SEP> 4,3 <SEP> 14,9 <SEP> 37,5 <SEP> 2,5 <SEP> 15,0

<tb> (7 <SEP> kWh/tonne) <SEP> 2,00 <SEP> 6,1 <SEP> 17,4 <SEP> 41,0 <SEP> 2,7 <SEP> 16,7

<tb> 1,95 <SEP> 7,9 <SEP> 20,5 <SEP> 44,4 <SEP> 3,0 <SEP> 18,9

<tb> 1,90 <SEP> 9,6 <SEP> 26,5 <SEP> 48,0 <SEP> 3,2 <SEP> 21,6

<tb> T A B L E A U V I (suite)

Indice <SEP> de <SEP> durée <SEP> de <SEP> Longueur <SEP> de <SEP> Durée <SEP> de <SEP> pénétration <SEP> de

<tb> facteur <SEP> de <SEP> Allongement

<tb> Echanillon <SEP> bouffant <SEP> raffinage <SEP> rupture <SEP> résine <SEP> à <SEP> 5 <SEP> %

<tb> Williams <SEP> (%)

<tb> (cm3/g) <SEP> (min) <SEP> (100 <SEP> min) <SEP> (s)

<tb> 2e <SEP> phase <SEP> 2,05 <SEP> 1,3 <SEP> 11,5 <SEP> 29,0 <SEP> 2,3 <SEP> 9,8

<tb> (21 <SEP> kWh/tonne) <SEP> 2,00 <SEP> 3,5 <SEP> 14,0 <SEP> 31,6 <SEP> 2,5 <SEP> 11,2

<tb> 1,95 <SEP> 5,8 <SEP> 17,3 <SEP> 35,8 <SEP> 2,9 <SEP> 13,0

<tb> 1,90 <SEP> 8,0 <SEP> 21,4 <SEP> 41,2 <SEP> 3,3 <SEP> 15,2

<tb> 2e <SEP> phase <SEP> 2,05 <SEP> 1,0 <SEP> 11,5 <SEP> 29,0 <SEP> 2,2 <SEP> 11,0

<tb> (31,5 <SEP> kWh/tonne) <SEP> 2,00 <SEP> 3,2 <SEP> 14,0 <SEP> 31,6 <SEP> 2,3 <SEP> 13,4

<tb> 1,95 <SEP> 5,7 <SEP> 17,3 <SEP> 35,8 <SEP> 2,6 <SEP> 16,0

<tb> 1,90 <SEP> 8,0 <SEP> 21,4 <SEP> 41,2 <SEP> 2,8 <SEP> 18,4

<tb> 2e <SEP> phase <SEP> 2,05 <SEP> 1,0 <SEP> 11,5 <SEP> 29,0 <SEP> 2,9 <SEP> 7,6

<tb> (72 <SEP> kWh/tonne) <SEP> 2,00 <SEP> 3,2 <SEP> 14,0 <SEP> 31,6 <SEP> 3,0 <SEP> 10,0

<tb> 1,95 <SEP> 5,3 <SEP> 17,3 <SEP> 35,8 <SEP> 3,2 <SEP> 11,8

<tb> 1,90 <SEP> 7,5 <SEP> 21,4 <SEP> 41,2 <SEP> 3,5 <SEP> 14,0

<tb>

<tb> facteur <SEP> de <SEP> Allongement

<tb> Echanillon <SEP> bouffant <SEP> raffinage <SEP> rupture <SEP> résine <SEP> à <SEP> 5 <SEP> %

<tb> Williams <SEP> (%)

<tb> (cm3/g) <SEP> (min) <SEP> (100 <SEP> min) <SEP> (s)

<tb> 2e <SEP> phase <SEP> 2,05 <SEP> 1,3 <SEP> 11,5 <SEP> 29,0 <SEP> 2,3 <SEP> 9,8

<tb> (21 <SEP> kWh/tonne) <SEP> 2,00 <SEP> 3,5 <SEP> 14,0 <SEP> 31,6 <SEP> 2,5 <SEP> 11,2

<tb> 1,95 <SEP> 5,8 <SEP> 17,3 <SEP> 35,8 <SEP> 2,9 <SEP> 13,0

<tb> 1,90 <SEP> 8,0 <SEP> 21,4 <SEP> 41,2 <SEP> 3,3 <SEP> 15,2

<tb> 2e <SEP> phase <SEP> 2,05 <SEP> 1,0 <SEP> 11,5 <SEP> 29,0 <SEP> 2,2 <SEP> 11,0

<tb> (31,5 <SEP> kWh/tonne) <SEP> 2,00 <SEP> 3,2 <SEP> 14,0 <SEP> 31,6 <SEP> 2,3 <SEP> 13,4

<tb> 1,95 <SEP> 5,7 <SEP> 17,3 <SEP> 35,8 <SEP> 2,6 <SEP> 16,0

<tb> 1,90 <SEP> 8,0 <SEP> 21,4 <SEP> 41,2 <SEP> 2,8 <SEP> 18,4

<tb> 2e <SEP> phase <SEP> 2,05 <SEP> 1,0 <SEP> 11,5 <SEP> 29,0 <SEP> 2,9 <SEP> 7,6

<tb> (72 <SEP> kWh/tonne) <SEP> 2,00 <SEP> 3,2 <SEP> 14,0 <SEP> 31,6 <SEP> 3,0 <SEP> 10,0

<tb> 1,95 <SEP> 5,3 <SEP> 17,3 <SEP> 35,8 <SEP> 3,2 <SEP> 11,8

<tb> 1,90 <SEP> 7,5 <SEP> 21,4 <SEP> 41,2 <SEP> 3,5 <SEP> 14,0

<tb>

Claims (12)

- REVENDICATIONS 1. Papier support dtimprégnation de résine fait à partir de pâtes de bois produites par les processus alcalins de fabrication de pâtes, ce papier étant caractérisé en ce que la pâte de bois est soumise à au moins un traitement mécanique provoquant dans chaque fibre de cellulose des torsions, des tortillons, des boucles et des écrasements.

- 2. Papier selon la revendication 1, caractérisé en ce que la pâte de bois est choisie dans le groupe des pattes de feuillus et de résineux et de leurs mélanges.

- 3. Papier selon la revendication 2, caractérisé en ce que la pâte de bois est une pâte de résineux choisie dans le groupe formé de la pâte de pin, de la pâte de sciure de bois et de leurs mélanges.

- 4. Papier selon la revendication 2, caractérisé en ce que la pâte de bois est une pâte de cassé pour imprégnation.

- 5. Papier selon la revendication 2, caractérisé en ce que la pâte de bois contient de 60 à 65 Z de pSte de feuillus, de 8 à 12 Z de pâte de résineux, de 8 å 12 % de pâte de sciure de bois et de 10 à 20 Z de pâte de cassé pour imprégnation.

- 6. Papier selon l'une quelconque des revendications 1 à 5, caractérisé en ce que le papier support d'imprégnation de résine contient au moins 10 Z de fibres traitées.

- 7. Papier selon l'une quelconque des revendications 1 à 5, caractérisé en ce que la pâte de bois est soumise a un premier traitement mécanique afin de faire monter la consistance de la pâte de bois d'une valeur inférieure à une valeur supérieure, puis la pâte de bois à consistance supérieure est soumise à un deuxième traitement mécanique produisant des fibres tordues, tortillées, bouclées et écrasées.

- 8. Papier selon la revendication 7, caractérisé en ce que le papier support pour imprégnation par la résine contient au moins 10 Z de fibres traitées.

- 9. Papier selon la revendication 7, caractérisé en ce que la consistance de la pâte de bois ayant une consistance inférieure est élevée jusqu'à une valeur de 20 à 60 % à l'aide du premier traitement mécanique.

- 10. Papier selon la revendication 9, caractérisé en ce que la consistance de la pâte de bois à consistance inférieure est élevée jusqu'a une valeur de 30 Z a 35 Z.

- 11. Papier selon la revendication 7, caractérisé en ce que la pâte de bois ayant une consistance supérieure est soumise au deuxième traitement mécanique avec un niveau énergétique appliqué de 3,5 a 140 kWh par tonne.

- 12. Procédé selon la revendication 11, caractérisé en ce que la pSte de bois ayant une consistance supérieure est soumise au deuxième traitement mécanique avec un niveau énergétique appliqué de 21 a 72 kwh par tonne.

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US19853480A | 1980-10-20 | 1980-10-20 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| FR2492424A1 true FR2492424A1 (fr) | 1982-04-23 |

| FR2492424B1 FR2492424B1 (fr) | 1986-04-25 |

Family

ID=22733778

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| FR8119688A Expired FR2492424B1 (fr) | 1980-10-20 | 1981-10-20 | Papier support d'impregnation de resine fait a partir de pates de bois produites par les processus alcalins de fabrication de pates |

Country Status (11)

| Country | Link |

|---|---|

| JP (1) | JPS57149599A (fr) |

| AU (1) | AU532636B2 (fr) |

| BR (1) | BR8106752A (fr) |

| CA (1) | CA1181908A (fr) |

| DE (1) | DE3141572A1 (fr) |

| FI (1) | FI69159B (fr) |

| FR (1) | FR2492424B1 (fr) |

| IL (1) | IL64031A (fr) |

| IT (1) | IT1139255B (fr) |

| MX (1) | MX155610A (fr) |

| SE (1) | SE457733B (fr) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4488932A (en) * | 1982-08-18 | 1984-12-18 | James River-Dixie/Northern, Inc. | Fibrous webs of enhanced bulk and method of manufacturing same |

| JPH02200884A (ja) * | 1989-01-25 | 1990-08-09 | Sanyo Kokusaku Pulp Co Ltd | シートの厚さ方向の配向の高いパルプ及びその製造方法並びにこれを用いた浸透性,透気性の優れた紙 |

| AT525430B1 (de) * | 2021-12-23 | 2023-04-15 | Mondi Ag | Papierbahn und Verfahren zur Bildung einer Papierbahn |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2516384A (en) * | 1942-01-15 | 1950-07-25 | Hill Harold Sanford | Mechanically curling cellulose fibers |

| GB825050A (en) * | 1954-11-03 | 1959-12-09 | Permacel Lepage S Inc | Improvements in paper backings for pressure-sensitive tape |

| FR2302373A1 (fr) * | 1975-02-28 | 1976-09-24 | Buckeye Cellulose Corp | Fibres cellulosiques torses impregnees de resine et procede pour leur obtention |

| US4036679A (en) * | 1975-12-29 | 1977-07-19 | Crown Zellerbach Corporation | Process for producing convoluted, fiberized, cellulose fibers and sheet products therefrom |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1461030A1 (de) * | 1962-10-12 | 1968-12-19 | Crown Zellerbach Corp | Verfahren zur Behandlung eines Faserbreies fuer die Papierherstellung |

| US3827934A (en) * | 1971-06-28 | 1974-08-06 | Westvaco Corp | Process for producing high strength,high yield hardwood pulp |

| US4060450A (en) * | 1972-09-01 | 1977-11-29 | Westinghouse Electric Corporation | High yield saturating paper |

-

1981

- 1981-10-07 CA CA000387453A patent/CA1181908A/fr not_active Expired

- 1981-10-11 IL IL64031A patent/IL64031A/xx unknown

- 1981-10-14 AU AU76344/81A patent/AU532636B2/en not_active Ceased

- 1981-10-16 FI FI813242A patent/FI69159B/fi not_active Application Discontinuation

- 1981-10-16 SE SE8106142A patent/SE457733B/sv not_active IP Right Cessation

- 1981-10-19 JP JP56166986A patent/JPS57149599A/ja active Pending

- 1981-10-20 BR BR8106752A patent/BR8106752A/pt unknown

- 1981-10-20 DE DE19813141572 patent/DE3141572A1/de not_active Ceased

- 1981-10-20 IT IT24577/81A patent/IT1139255B/it active

- 1981-10-20 FR FR8119688A patent/FR2492424B1/fr not_active Expired

- 1981-10-20 MX MX189730A patent/MX155610A/es unknown

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2516384A (en) * | 1942-01-15 | 1950-07-25 | Hill Harold Sanford | Mechanically curling cellulose fibers |

| GB825050A (en) * | 1954-11-03 | 1959-12-09 | Permacel Lepage S Inc | Improvements in paper backings for pressure-sensitive tape |

| FR2302373A1 (fr) * | 1975-02-28 | 1976-09-24 | Buckeye Cellulose Corp | Fibres cellulosiques torses impregnees de resine et procede pour leur obtention |

| US4036679A (en) * | 1975-12-29 | 1977-07-19 | Crown Zellerbach Corporation | Process for producing convoluted, fiberized, cellulose fibers and sheet products therefrom |

Also Published As

| Publication number | Publication date |

|---|---|

| IT1139255B (it) | 1986-09-24 |

| SE8106142L (sv) | 1982-04-21 |

| JPS57149599A (en) | 1982-09-16 |

| FR2492424B1 (fr) | 1986-04-25 |

| IL64031A (en) | 1985-06-30 |

| IT8124577A0 (it) | 1981-10-20 |

| AU532636B2 (en) | 1983-10-06 |

| BR8106752A (pt) | 1982-07-06 |

| CA1181908A (fr) | 1985-02-05 |

| AU7634481A (en) | 1982-04-29 |

| SE457733B (sv) | 1989-01-23 |

| DE3141572A1 (de) | 1982-09-23 |

| FI69159B (fi) | 1985-08-30 |

| MX155610A (es) | 1988-04-06 |

| FI813242L (fi) | 1982-04-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Yano et al. | Bio-composites produced from plant microfiber bundles with a nanometer unit web-like network | |

| CN102640979B (zh) | 一种烟梗制再造烟叶纸基的制备方法 | |

| FR2744735A1 (fr) | Utilisation de pulpes de betterave a sucre dans la fabrication de papier ou de carton | |

| CN114855496B (zh) | 竹绒毛浆制备工艺及其制品 | |

| CN102640980B (zh) | 烟梗制烟草薄片纸基的制备方法 | |

| CN109715880B (zh) | 以较低磨浆能量生产纤维素长丝的方法 | |

| FR2492424A1 (fr) | Papier support d'impregnation de resine fait a partir de pates de bois produites par les processus alcalins de fabrication de pates | |

| FR2659673A1 (fr) | Procede de fabrication de papier monnaie et similaire. | |

| Novo et al. | Pulp and paper from sugarcane: properties of rind and core fractions | |

| CN102268832B (zh) | 使用落叶松化机浆生产中高档文化用纸的制浆造纸工艺 | |

| Moradbak et al. | Effects of Alkaline Sulfite Anthraquinone and Methanol Pulping Conditions on the Mechanical and Optical Paper Properties of Bamboo (Gigantochloa scortechinii). | |

| JPH08504894A (ja) | メカニカルパルプおよびケミメカニカルパルプの製造方法 | |

| Song | Evaluation of conservation quality Eastern papers regarding materials and process | |

| CA1193405A (fr) | Procede de fabrication d'une pate de fibres cellulosique pour utilisation non papetiere | |

| Hamzeh et al. | Recycling potential of unbleached and bleached chemical pulps from juvenile and mature wood of Populus deltoides | |

| FR2542774A1 (fr) | Procede de fabrication de pate mecanique amelioree | |

| Wee et al. | Dendracalamus Asper (D. Asper) Pulp and Paper-Making Properties Development by Using Soda Pulping | |

| US2323339A (en) | Momentarily consolidated board product | |

| Bolam | Stuff Preparation for Paper and Paperboard Making: Monographs on Paper and Board Making | |

| Mydin et al. | Development and Evaluation of Pulp and Paper Properties Using Bambusa Vulgaris | |

| CH619120A5 (fr) | ||

| EP4389964A1 (fr) | Procédé de production de ht-ctmp ayant une résistance à la traction élevée | |

| WO2023176286A1 (fr) | Procédé de production de panneau de fibres et matériau comprimé pour la production de panneau de fibres | |

| CN117536003A (zh) | 一种低木质气卷烟纸的制备方法 | |

| Bassa et al. | Mixtures of Eucalyptus grandis x Eucalyptus urophylla and Pinus taeda wood chip for the production of kraft pulping using the lo-solids process |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| ST | Notification of lapse |