ES2871007T3 - Espuma de elastómero de poliuretano de baja densidad con alto rebote de bola - Google Patents

Espuma de elastómero de poliuretano de baja densidad con alto rebote de bola Download PDFInfo

- Publication number

- ES2871007T3 ES2871007T3 ES18710989T ES18710989T ES2871007T3 ES 2871007 T3 ES2871007 T3 ES 2871007T3 ES 18710989 T ES18710989 T ES 18710989T ES 18710989 T ES18710989 T ES 18710989T ES 2871007 T3 ES2871007 T3 ES 2871007T3

- Authority

- ES

- Spain

- Prior art keywords

- weight

- polyurethane elastomer

- elastomer foam

- mixture

- isocyanate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000006260 foam Substances 0.000 title claims abstract description 109

- 229920003225 polyurethane elastomer Polymers 0.000 title claims abstract description 105

- 239000000203 mixture Substances 0.000 claims abstract description 155

- 239000012948 isocyanate Substances 0.000 claims abstract description 131

- 150000002513 isocyanates Chemical class 0.000 claims abstract description 129

- 229920005862 polyol Polymers 0.000 claims abstract description 87

- 150000003077 polyols Chemical class 0.000 claims abstract description 84

- 238000009472 formulation Methods 0.000 claims abstract description 71

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 claims abstract description 57

- 229920000909 polytetrahydrofuran Polymers 0.000 claims abstract description 54

- UPMLOUAZCHDJJD-UHFFFAOYSA-N 4,4'-Diphenylmethane Diisocyanate Chemical compound C1=CC(N=C=O)=CC=C1CC1=CC=C(N=C=O)C=C1 UPMLOUAZCHDJJD-UHFFFAOYSA-N 0.000 claims abstract description 33

- 239000003054 catalyst Substances 0.000 claims abstract description 32

- 239000004604 Blowing Agent Substances 0.000 claims abstract description 25

- 239000004094 surface-active agent Substances 0.000 claims abstract description 19

- 125000002887 hydroxy group Chemical group [H]O* 0.000 claims abstract description 15

- 238000012360 testing method Methods 0.000 claims abstract description 14

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 claims abstract description 13

- 238000000034 method Methods 0.000 claims description 24

- -1 propylene oxide diol Chemical class 0.000 claims description 12

- IAYPIBMASNFSPL-UHFFFAOYSA-N Ethylene oxide Chemical compound C1CO1 IAYPIBMASNFSPL-UHFFFAOYSA-N 0.000 claims description 11

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 10

- 239000011541 reaction mixture Substances 0.000 claims description 8

- LFSYUSUFCBOHGU-UHFFFAOYSA-N 1-isocyanato-2-[(4-isocyanatophenyl)methyl]benzene Chemical compound C1=CC(N=C=O)=CC=C1CC1=CC=CC=C1N=C=O LFSYUSUFCBOHGU-UHFFFAOYSA-N 0.000 claims description 6

- 239000004721 Polyphenylene oxide Substances 0.000 claims description 5

- 229920000570 polyether Polymers 0.000 claims description 5

- 229920002635 polyurethane Polymers 0.000 claims description 4

- 239000004814 polyurethane Substances 0.000 claims description 4

- 150000002009 diols Chemical class 0.000 claims description 3

- 150000004072 triols Chemical class 0.000 claims description 2

- JIABEENURMZTTI-UHFFFAOYSA-N 1-isocyanato-2-[(2-isocyanatophenyl)methyl]benzene Chemical class O=C=NC1=CC=CC=C1CC1=CC=CC=C1N=C=O JIABEENURMZTTI-UHFFFAOYSA-N 0.000 claims 4

- 229920001971 elastomer Polymers 0.000 claims 1

- 239000000806 elastomer Substances 0.000 claims 1

- 230000000052 comparative effect Effects 0.000 description 9

- IMNIMPAHZVJRPE-UHFFFAOYSA-N triethylenediamine Chemical compound C1CN2CCN1CC2 IMNIMPAHZVJRPE-UHFFFAOYSA-N 0.000 description 9

- 229910052782 aluminium Inorganic materials 0.000 description 7

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 7

- 239000005038 ethylene vinyl acetate Substances 0.000 description 7

- DQXBYHZEEUGOBF-UHFFFAOYSA-N but-3-enoic acid;ethene Chemical compound C=C.OC(=O)CC=C DQXBYHZEEUGOBF-UHFFFAOYSA-N 0.000 description 6

- 230000000704 physical effect Effects 0.000 description 6

- 229920001200 poly(ethylene-vinyl acetate) Polymers 0.000 description 6

- 238000003756 stirring Methods 0.000 description 6

- 238000007906 compression Methods 0.000 description 5

- 230000006835 compression Effects 0.000 description 5

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 4

- 230000032683 aging Effects 0.000 description 4

- WERYXYBDKMZEQL-UHFFFAOYSA-N butane-1,4-diol Chemical compound OCCCCO WERYXYBDKMZEQL-UHFFFAOYSA-N 0.000 description 4

- 239000003153 chemical reaction reagent Substances 0.000 description 4

- 150000001875 compounds Chemical class 0.000 description 4

- 239000012973 diazabicyclooctane Substances 0.000 description 4

- 239000000463 material Substances 0.000 description 4

- 239000000126 substance Substances 0.000 description 4

- GSEJCLTVZPLZKY-UHFFFAOYSA-N Triethanolamine Chemical compound OCCN(CCO)CCO GSEJCLTVZPLZKY-UHFFFAOYSA-N 0.000 description 3

- ZMANZCXQSJIPKH-UHFFFAOYSA-N Triethylamine Chemical compound CCN(CC)CC ZMANZCXQSJIPKH-UHFFFAOYSA-N 0.000 description 3

- 238000005299 abrasion Methods 0.000 description 3

- 150000001412 amines Chemical class 0.000 description 3

- 239000012752 auxiliary agent Substances 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 3

- XXBDWLFCJWSEKW-UHFFFAOYSA-N dimethylbenzylamine Chemical compound CN(C)CC1=CC=CC=C1 XXBDWLFCJWSEKW-UHFFFAOYSA-N 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- RTZKZFJDLAIYFH-UHFFFAOYSA-N Diethyl ether Chemical compound CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 description 2

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 2

- 238000005452 bending Methods 0.000 description 2

- 150000001735 carboxylic acids Chemical class 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 230000001747 exhibiting effect Effects 0.000 description 2

- 150000002334 glycols Chemical group 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- 229910052757 nitrogen Inorganic materials 0.000 description 2

- 235000016709 nutrition Nutrition 0.000 description 2

- 230000035764 nutrition Effects 0.000 description 2

- UKODFQOELJFMII-UHFFFAOYSA-N pentamethyldiethylenetriamine Chemical compound CN(C)CCN(C)CCN(C)C UKODFQOELJFMII-UHFFFAOYSA-N 0.000 description 2

- 239000013500 performance material Substances 0.000 description 2

- ZBBLRPRYYSJUCZ-GRHBHMESSA-L (z)-but-2-enedioate;dibutyltin(2+) Chemical compound [O-]C(=O)\C=C/C([O-])=O.CCCC[Sn+2]CCCC ZBBLRPRYYSJUCZ-GRHBHMESSA-L 0.000 description 1

- ZFDWWDZLRKHULH-UHFFFAOYSA-N 1,2-dimethyl-5,6-dihydro-4h-pyrimidine Chemical compound CN1CCCN=C1C ZFDWWDZLRKHULH-UHFFFAOYSA-N 0.000 description 1

- GIWQSPITLQVMSG-UHFFFAOYSA-N 1,2-dimethylimidazole Chemical compound CC1=NC=CN1C GIWQSPITLQVMSG-UHFFFAOYSA-N 0.000 description 1

- FCQPNTOQFPJCMF-UHFFFAOYSA-N 1,3-bis[3-(dimethylamino)propyl]urea Chemical compound CN(C)CCCNC(=O)NCCCN(C)C FCQPNTOQFPJCMF-UHFFFAOYSA-N 0.000 description 1

- RXYPXQSKLGGKOL-UHFFFAOYSA-N 1,4-dimethylpiperazine Chemical compound CN1CCN(C)CC1 RXYPXQSKLGGKOL-UHFFFAOYSA-N 0.000 description 1

- MCTWTZJPVLRJOU-UHFFFAOYSA-N 1-methyl-1H-imidazole Chemical compound CN1C=CN=C1 MCTWTZJPVLRJOU-UHFFFAOYSA-N 0.000 description 1

- GEEGPFGTMRWCID-UHFFFAOYSA-N 1-n,1-n,1-n',1-n'-tetramethylbutane-1,1-diamine Chemical compound CCCC(N(C)C)N(C)C GEEGPFGTMRWCID-UHFFFAOYSA-N 0.000 description 1

- GTEXIOINCJRBIO-UHFFFAOYSA-N 2-[2-(dimethylamino)ethoxy]-n,n-dimethylethanamine Chemical compound CN(C)CCOCCN(C)C GTEXIOINCJRBIO-UHFFFAOYSA-N 0.000 description 1

- JTXMVXSTHSMVQF-UHFFFAOYSA-N 2-acetyloxyethyl acetate Chemical compound CC(=O)OCCOC(C)=O JTXMVXSTHSMVQF-UHFFFAOYSA-N 0.000 description 1

- BRKHZWFIIVVNTA-UHFFFAOYSA-N 4-cyclohexylmorpholine Chemical compound C1CCCCC1N1CCOCC1 BRKHZWFIIVVNTA-UHFFFAOYSA-N 0.000 description 1

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 1

- 229920001875 Ebonite Polymers 0.000 description 1

- 229920006309 Invista Polymers 0.000 description 1

- KWYHDKDOAIKMQN-UHFFFAOYSA-N N,N,N',N'-tetramethylethylenediamine Chemical compound CN(C)CCN(C)C KWYHDKDOAIKMQN-UHFFFAOYSA-N 0.000 description 1

- SVYKKECYCPFKGB-UHFFFAOYSA-N N,N-dimethylcyclohexylamine Chemical compound CN(C)C1CCCCC1 SVYKKECYCPFKGB-UHFFFAOYSA-N 0.000 description 1

- UEEJHVSXFDXPFK-UHFFFAOYSA-N N-dimethylaminoethanol Chemical compound CN(C)CCO UEEJHVSXFDXPFK-UHFFFAOYSA-N 0.000 description 1

- AKNUHUCEWALCOI-UHFFFAOYSA-N N-ethyldiethanolamine Chemical compound OCCN(CC)CCO AKNUHUCEWALCOI-UHFFFAOYSA-N 0.000 description 1

- 244000089486 Phragmites australis subsp australis Species 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- SLINHMUFWFWBMU-UHFFFAOYSA-N Triisopropanolamine Chemical compound CC(O)CN(CC(C)O)CC(C)O SLINHMUFWFWBMU-UHFFFAOYSA-N 0.000 description 1

- 229920013701 VORANOL™ Polymers 0.000 description 1

- ISKQADXMHQSTHK-UHFFFAOYSA-N [4-(aminomethyl)phenyl]methanamine Chemical compound NCC1=CC=C(CN)C=C1 ISKQADXMHQSTHK-UHFFFAOYSA-N 0.000 description 1

- TYYABBPXGRZLLZ-UHFFFAOYSA-N [Br].FC(F)F Chemical compound [Br].FC(F)F TYYABBPXGRZLLZ-UHFFFAOYSA-N 0.000 description 1

- CQQXCSFSYHAZOO-UHFFFAOYSA-L [acetyloxy(dioctyl)stannyl] acetate Chemical compound CCCCCCCC[Sn](OC(C)=O)(OC(C)=O)CCCCCCCC CQQXCSFSYHAZOO-UHFFFAOYSA-L 0.000 description 1

- UKLDJPRMSDWDSL-UHFFFAOYSA-L [dibutyl(dodecanoyloxy)stannyl] dodecanoate Chemical compound CCCCCCCCCCCC(=O)O[Sn](CCCC)(CCCC)OC(=O)CCCCCCCCCCC UKLDJPRMSDWDSL-UHFFFAOYSA-L 0.000 description 1

- 230000000386 athletic effect Effects 0.000 description 1

- NUMHJBONQMZPBW-UHFFFAOYSA-K bis(2-ethylhexanoyloxy)bismuthanyl 2-ethylhexanoate Chemical compound [Bi+3].CCCCC(CC)C([O-])=O.CCCCC(CC)C([O-])=O.CCCCC(CC)C([O-])=O NUMHJBONQMZPBW-UHFFFAOYSA-K 0.000 description 1

- 229910052797 bismuth Inorganic materials 0.000 description 1

- JCXGWMGPZLAOME-UHFFFAOYSA-N bismuth atom Chemical compound [Bi] JCXGWMGPZLAOME-UHFFFAOYSA-N 0.000 description 1

- NSPSPMKCKIPQBH-UHFFFAOYSA-K bismuth;7,7-dimethyloctanoate Chemical compound [Bi+3].CC(C)(C)CCCCCC([O-])=O.CC(C)(C)CCCCCC([O-])=O.CC(C)(C)CCCCCC([O-])=O NSPSPMKCKIPQBH-UHFFFAOYSA-K 0.000 description 1

- ZZUFUNZTPNRBID-UHFFFAOYSA-K bismuth;octanoate Chemical compound [Bi+3].CCCCCCCC([O-])=O.CCCCCCCC([O-])=O.CCCCCCCC([O-])=O ZZUFUNZTPNRBID-UHFFFAOYSA-K 0.000 description 1

- CDQSJQSWAWPGKG-UHFFFAOYSA-N butane-1,1-diol Chemical compound CCCC(O)O CDQSJQSWAWPGKG-UHFFFAOYSA-N 0.000 description 1

- 238000005266 casting Methods 0.000 description 1

- 239000000460 chlorine Substances 0.000 description 1

- 229910052801 chlorine Inorganic materials 0.000 description 1

- 239000002826 coolant Substances 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 239000003431 cross linking reagent Substances 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 229960002887 deanol Drugs 0.000 description 1

- JQZRVMZHTADUSY-UHFFFAOYSA-L di(octanoyloxy)tin Chemical compound [Sn+2].CCCCCCCC([O-])=O.CCCCCCCC([O-])=O JQZRVMZHTADUSY-UHFFFAOYSA-L 0.000 description 1

- PNOXNTGLSKTMQO-UHFFFAOYSA-L diacetyloxytin Chemical compound CC(=O)O[Sn]OC(C)=O PNOXNTGLSKTMQO-UHFFFAOYSA-L 0.000 description 1

- 239000012975 dibutyltin dilaurate Substances 0.000 description 1

- PXBRQCKWGAHEHS-UHFFFAOYSA-N dichlorodifluoromethane Chemical compound FC(F)(Cl)Cl PXBRQCKWGAHEHS-UHFFFAOYSA-N 0.000 description 1

- 235000019404 dichlorodifluoromethane Nutrition 0.000 description 1

- ZBCBWPMODOFKDW-UHFFFAOYSA-N diethanolamine Chemical compound OCCNCCO ZBCBWPMODOFKDW-UHFFFAOYSA-N 0.000 description 1

- RGLYKWWBQGJZGM-ISLYRVAYSA-N diethylstilbestrol Chemical compound C=1C=C(O)C=CC=1C(/CC)=C(\CC)C1=CC=C(O)C=C1 RGLYKWWBQGJZGM-ISLYRVAYSA-N 0.000 description 1

- RWRIWBAIICGTTQ-UHFFFAOYSA-N difluoromethane Chemical compound FCF RWRIWBAIICGTTQ-UHFFFAOYSA-N 0.000 description 1

- 239000012972 dimethylethanolamine Substances 0.000 description 1

- 239000012971 dimethylpiperazine Substances 0.000 description 1

- PYBNTRWJKQJDRE-UHFFFAOYSA-L dodecanoate;tin(2+) Chemical compound [Sn+2].CCCCCCCCCCCC([O-])=O.CCCCCCCCCCCC([O-])=O PYBNTRWJKQJDRE-UHFFFAOYSA-L 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- PLONEVHFXDFSLA-UHFFFAOYSA-N ethyl hexanoate;tin(2+) Chemical compound [Sn+2].CCCCCC(=O)OCC PLONEVHFXDFSLA-UHFFFAOYSA-N 0.000 description 1

- 239000003365 glass fiber Substances 0.000 description 1

- 235000011187 glycerol Nutrition 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 238000002582 magnetoencephalography Methods 0.000 description 1

- 150000002736 metal compounds Chemical class 0.000 description 1

- CRVGTESFCCXCTH-UHFFFAOYSA-N methyl diethanolamine Chemical group OCCN(C)CCO CRVGTESFCCXCTH-UHFFFAOYSA-N 0.000 description 1

- 239000004005 microsphere Substances 0.000 description 1

- SKCNNQDRNPQEFU-UHFFFAOYSA-N n'-[3-(dimethylamino)propyl]-n,n,n'-trimethylpropane-1,3-diamine Chemical compound CN(C)CCCN(C)CCCN(C)C SKCNNQDRNPQEFU-UHFFFAOYSA-N 0.000 description 1

- TXXWBTOATXBWDR-UHFFFAOYSA-N n,n,n',n'-tetramethylhexane-1,6-diamine Chemical compound CN(C)CCCCCCN(C)C TXXWBTOATXBWDR-UHFFFAOYSA-N 0.000 description 1

- ZYWUVGFIXPNBDL-UHFFFAOYSA-N n,n-diisopropylaminoethanol Chemical compound CC(C)N(C(C)C)CCO ZYWUVGFIXPNBDL-UHFFFAOYSA-N 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 230000036316 preload Effects 0.000 description 1

- 235000013772 propylene glycol Nutrition 0.000 description 1

- ADRDEXBBJTUCND-UHFFFAOYSA-N pyrrolizidine Chemical compound C1CCN2CCCC21 ADRDEXBBJTUCND-UHFFFAOYSA-N 0.000 description 1

- 239000012779 reinforcing material Substances 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 239000003381 stabilizer Substances 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 150000003512 tertiary amines Chemical class 0.000 description 1

- 238000002076 thermal analysis method Methods 0.000 description 1

- 150000003606 tin compounds Chemical class 0.000 description 1

- IUTCEZPPWBHGIX-UHFFFAOYSA-N tin(2+) Chemical class [Sn+2] IUTCEZPPWBHGIX-UHFFFAOYSA-N 0.000 description 1

- IMFACGCPASFAPR-UHFFFAOYSA-N tributylamine Chemical compound CCCCN(CCCC)CCCC IMFACGCPASFAPR-UHFFFAOYSA-N 0.000 description 1

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 1

- 229920002554 vinyl polymer Polymers 0.000 description 1

- 238000010792 warming Methods 0.000 description 1

- 150000003751 zinc Chemical class 0.000 description 1

- CHJMFFKHPHCQIJ-UHFFFAOYSA-L zinc;octanoate Chemical compound [Zn+2].CCCCCCCC([O-])=O.CCCCCCCC([O-])=O CHJMFFKHPHCQIJ-UHFFFAOYSA-L 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/28—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen characterised by the compounds used containing active hydrogen

- C08G18/40—High-molecular-weight compounds

- C08G18/48—Polyethers

- C08G18/4804—Two or more polyethers of different physical or chemical nature

- C08G18/4808—Mixtures of two or more polyetherdiols

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/08—Processes

- C08G18/10—Prepolymer processes involving reaction of isocyanates or isothiocyanates with compounds having active hydrogen in a first reaction step

- C08G18/12—Prepolymer processes involving reaction of isocyanates or isothiocyanates with compounds having active hydrogen in a first reaction step using two or more compounds having active hydrogen in the first polymerisation step

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/08—Processes

- C08G18/14—Manufacture of cellular products

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/28—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen characterised by the compounds used containing active hydrogen

- C08G18/30—Low-molecular-weight compounds

- C08G18/32—Polyhydroxy compounds; Polyamines; Hydroxyamines

- C08G18/3203—Polyhydroxy compounds

- C08G18/3206—Polyhydroxy compounds aliphatic

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/28—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen characterised by the compounds used containing active hydrogen

- C08G18/40—High-molecular-weight compounds

- C08G18/48—Polyethers

- C08G18/4833—Polyethers containing oxyethylene units

- C08G18/4837—Polyethers containing oxyethylene units and other oxyalkylene units

- C08G18/4845—Polyethers containing oxyethylene units and other oxyalkylene units containing oxypropylene or higher oxyalkylene end groups

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/28—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen characterised by the compounds used containing active hydrogen

- C08G18/40—High-molecular-weight compounds

- C08G18/48—Polyethers

- C08G18/4833—Polyethers containing oxyethylene units

- C08G18/4837—Polyethers containing oxyethylene units and other oxyalkylene units

- C08G18/485—Polyethers containing oxyethylene units and other oxyalkylene units containing mixed oxyethylene-oxypropylene or oxyethylene-higher oxyalkylene end groups

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/28—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen characterised by the compounds used containing active hydrogen

- C08G18/40—High-molecular-weight compounds

- C08G18/48—Polyethers

- C08G18/4854—Polyethers containing oxyalkylene groups having four carbon atoms in the alkylene group

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/28—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen characterised by the compounds used containing active hydrogen

- C08G18/65—Low-molecular-weight compounds having active hydrogen with high-molecular-weight compounds having active hydrogen

- C08G18/66—Compounds of groups C08G18/42, C08G18/48, or C08G18/52

- C08G18/6666—Compounds of group C08G18/48 or C08G18/52

- C08G18/667—Compounds of group C08G18/48 or C08G18/52 with compounds of group C08G18/32 or polyamines of C08G18/38

- C08G18/6674—Compounds of group C08G18/48 or C08G18/52 with compounds of group C08G18/32 or polyamines of C08G18/38 with compounds of group C08G18/3203

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/28—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen characterised by the compounds used containing active hydrogen

- C08G18/65—Low-molecular-weight compounds having active hydrogen with high-molecular-weight compounds having active hydrogen

- C08G18/66—Compounds of groups C08G18/42, C08G18/48, or C08G18/52

- C08G18/6666—Compounds of group C08G18/48 or C08G18/52

- C08G18/667—Compounds of group C08G18/48 or C08G18/52 with compounds of group C08G18/32 or polyamines of C08G18/38

- C08G18/6674—Compounds of group C08G18/48 or C08G18/52 with compounds of group C08G18/32 or polyamines of C08G18/38 with compounds of group C08G18/3203

- C08G18/6677—Compounds of group C08G18/48 or C08G18/52 with compounds of group C08G18/32 or polyamines of C08G18/38 with compounds of group C08G18/3203 having at least three hydroxy groups

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/70—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen characterised by the isocyanates or isothiocyanates used

- C08G18/72—Polyisocyanates or polyisothiocyanates

- C08G18/74—Polyisocyanates or polyisothiocyanates cyclic

- C08G18/76—Polyisocyanates or polyisothiocyanates cyclic aromatic

- C08G18/7657—Polyisocyanates or polyisothiocyanates cyclic aromatic containing two or more aromatic rings

- C08G18/7664—Polyisocyanates or polyisothiocyanates cyclic aromatic containing two or more aromatic rings containing alkylene polyphenyl groups

- C08G18/7671—Polyisocyanates or polyisothiocyanates cyclic aromatic containing two or more aromatic rings containing alkylene polyphenyl groups containing only one alkylene bisphenyl group

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/70—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen characterised by the isocyanates or isothiocyanates used

- C08G18/72—Polyisocyanates or polyisothiocyanates

- C08G18/77—Polyisocyanates or polyisothiocyanates having heteroatoms in addition to the isocyanate or isothiocyanate nitrogen and oxygen or sulfur

- C08G18/78—Nitrogen

- C08G18/79—Nitrogen characterised by the polyisocyanates used, these having groups formed by oligomerisation of isocyanates or isothiocyanates

- C08G18/797—Nitrogen characterised by the polyisocyanates used, these having groups formed by oligomerisation of isocyanates or isothiocyanates containing carbodiimide and/or uretone-imine groups

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G2110/00—Foam properties

- C08G2110/0041—Foam properties having specified density

- C08G2110/0058—≥50 and <150kg/m3

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G2110/00—Foam properties

- C08G2110/0041—Foam properties having specified density

- C08G2110/0066—≥ 150kg/m3

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G2110/00—Foam properties

- C08G2110/0083—Foam properties prepared using water as the sole blowing agent

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G2120/00—Compositions for reaction injection moulding processes

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G2410/00—Soles

Landscapes

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Polyurethanes Or Polyureas (AREA)

- Footwear And Its Accessory, Manufacturing Method And Apparatuses (AREA)

Abstract

Una espuma de elastómero de poliuretano que tiene una densidad de 100 a 500 g/l medida de acuerdo con la norma DIN 53420 y una dureza Shore A de 40 a 55 medida de acuerdo con la norma DIN 53505, donde la espuma de elastómero de poliuretano se forma haciendo reaccionar una mezcla que comprende: a 50 por ciento en peso (% en peso) de una formulación de poliol y 40 a 50% en peso de prepolímero de isocianato, donde el % en peso está basado en el peso total de la mezcla; donde la formulación de poliol incluye: una mezcla de glicol que consiste en: 85 a 92% en peso de un politetrametileno éter glicol (PTMEG) con un peso molecular promedio en peso (MWw) de 1900 a 2100 y un índice de hidroxilo de 53 a 60; y 4 al 10% en peso de monoetilenglicol; al menos un agente de expansión; al menos un catalizador; y al menos un tensioactivo, donde los valores de % en peso para la formulación de poliol están basados en el peso total de la formulación de poliol y donde el al menos un agente de expansión, el al menos un catalizador y el al menos un tensioactivo llevan juntos el % en peso de la formulación de poliol hasta el 100% en peso; y donde el prepolímero de isocianato incluye: 55 a 70% en peso de una mezcla de isocianatos que tiene al menos 90% en peso de 4,4'-difenilmetano diisocianato; y 30 a 45% en peso del PTMEG, donde el prepolímero de isocianato tiene un contenido de isocianato de 16 a 21% en peso basado en el peso total del prepolímero de isocianato, y la espuma de elastómero de poliuretano tiene un rebote de bola de al menos 50% medido según la norma ASTM D3574 en una placa de prueba de 10 mm de grosor.

Description

DESCRIPCIÓN

Espuma de elastómero de poliuretano de baja densidad con alto rebote de bola

Campo técnico

La presente descripción se refiere en general a poliuretanos y, más particularmente, a espumas de elastómero de poliuretano de baja densidad para su uso en suelas de calzado.

Antecedentes

Las espumas de elastómero de poliuretano proporcionan materiales livianos y altamente resistentes a la abrasión para suelas de calzado. Las aplicaciones para tales espumas de elastómero de poliuretano incluyen una amplia gama de tipos de calzado, tales como calzado deportivo y botas para senderismo, junto con zapatos para el trabajo y suelas de calzado de moda, así como calzado de seguridad de alta calidad.

Para conseguir suelas de peso ligero, es necesario que la espuma de elastómero de poliuretano tenga una baja densidad (por ejemplo, no mayor de 500 gramos/litro). Además de ser ligera, la espuma de elastómero de poliuretano también debe tener suficiente dureza (por ejemplo, dureza Shore A superior a 40) y altas propiedades de rebote. Tener altas propiedades de rebote en una suela es ventajoso, ya que puede ayudar a mejorar la comodidad y el rendimiento general del calzado.

La creación de tales espumas de elastómero de poliuretano con propiedades de alto rebote se ha abordado de varias formas. Por ejemplo, las patentes de los Estados Unidos números 9,023,910 y 6,329,441 usan politetrametileno éter glicol (PTMEG) junto con dos o más glicoles secundarios para producir espuma de elastómero de poliuretano con altas propiedades de rebote en un proceso de varias etapas. Sin embargo, la inclusión de glicoles adicionales conduce a un aumento de los costos y a múltiples etapas de proceso que, si es posible, deben evitarse. Por tanto, el problema a resolver es proporcionar un proceso con menos etapas (por ejemplo, un proceso de "una sola etapa") para producir espuma de elastómero de poliuretano semidura (dureza Shore A superior a 40) de baja densidad con un alto valor de rebote de bola (superior a 50%) que también presente una resistencia a la fatiga por flexión superior a temperatura ambiente e incluso en condiciones frías (es decir, a temperaturas tan frías como -15°C).

Compendio

Formas de realización de la presente descripción proporcionan una espuma de elastómero de poliuretano producida en un "proceso de una sola etapa" que tiene baja densidad (no mayor de 500 gramos/litro), es semidura (dureza Shore A superior a 40), presenta un valor de rebote de bola sorprendentemente alto (superior al 50%) al tiempo que proporciona una resistencia a la fatiga por flexión superior a temperatura ambiente (23°C) e incluso en condiciones de frío (es decir, a temperaturas tan frías como -15°C). Se ha descubierto sorprendentemente que el uso de politetrametileno éter glicol (PTMEG) en combinación con monoetilenglicol (MEG) como los únicos polioles proporciona una espuma de elastómero de poliuretano que presenta las propiedades anteriores. La espuma de elastómero de poliuretano de la presente descripción difiere significativamente de la espuma de elastómero de poliuretano de la técnica anterior porque, como se ha indicado, los únicos polioles usados en la formación de la espuma de elastómero de poliuretano son PTMEG y MEG.

La espuma de elastómero de poliuretano de la presente descripción tiene una densidad de 100 a 500 g/l medida según la norma DIN 53420 y una dureza Shore A de 40 a 55 medida según la norma DIN 53505. La espuma de elastómero de poliuretano se forma haciendo reaccionar una mezcla que incluye 60 a 50 por ciento en peso (% en peso) de una formulación de poliol y 40 a 50% en peso de prepolímero de isocianato, donde el % en peso está basado en el peso total de la mezcla. La formulación de poliol incluye una mezcla de glicol que consiste en 85 a 92% en peso de un politetrametileno éter glicol (PTMEG) con un peso molecular promedio en peso (MWw) de 1900 a 2100 y un índice de hidroxilo de 53 a 60 y 4 a 10% en peso de monoetilenglicol; al menos un agente de expansión; al menos un catalizador; y al menos un tensioactivo, donde los valores de % en peso para la formulación de poliol están basados en el peso total de la formulación de poliol y donde el al menos un agente de expansión, el al menos un catalizador y el al menos un tensioactivo llevan juntos el % en peso de la formulación de poliol hasta 100% en peso. El prepolímero de isocianato incluye de 55 a 70% en peso de una mezcla de isocianato que tiene al menos 90% en peso de 4,4'-difenilmetano diisocianato; y 30 a 45% en peso del PTMEG, donde el prepolímero de isocianato tiene un contenido de isocianato de 16 a 21% en peso basado en el peso total del prepolímero de isocianato. Preferiblemente, el prepolímero de isocianato tiene un contenido de isocianato de 18 a 20% en peso basado en el peso total del prepolímero de isocianato. La espuma de elastómero de poliuretano tiene un rebote de bola de al menos el 50% medido de acuerdo con la norma ASTM D3574 en una placa de prueba de 10 mm de grosor. La mezcla descrita en el presente documento no incluye otros polioles ni en la formulación de poliol ni en el prepolímero de isocianato. En otras palabras, solo hay dos polioles (PTMEG y MEG) en la mezcla que forma la espuma de elastómero de poliuretano de la presente descripción.

Para las formas de realización, la formulación de poliol incluye de 6 a 8% en peso de monoetilenglicol. Para las formas de realización, la formulación de poliol incluye 88 a 91% en peso de PTMEG. En una forma de realización, la formulación de poliol incluye 7% en peso del monoetilenglicol y 0,7% en peso del al menos un agente de expansión. En una forma de realización, el agente de expansión es agua.

Para las formas de realización, la mezcla de isocianatos incluye 94 a 99% en peso de 4,4’-difenilmetano diisocianato y 6 a 1% en peso de 2,4’-difenilmetano diisocianato. En formas de realización adicionales, la mezcla de isocianato incluye 97 a 98% en peso de 4,4’-difenilmetano diisocianato y 3 a 2% en peso de 2,4’-difenilmetano diisocianato. El prepolímero de isocianato de la mezcla puede incluir además 1 a 3% en peso de un diol de óxido de etileno/óxido de propileno que tiene un índice de hidroxilo de 26 a 29, y 3 a 5% en peso de un metileno difenil diisocianato modificado con uretonimina. En una forma de realización, el prepolímero de isocianato de la mezcla incluye 2% en peso del diol de óxido de etileno/óxido de propileno y 4% en peso del metileno difenil diisocianato modificado con uretonimina.

Como se mencionó, el bote de espuma de elastómero de poliuretano tiene un rebote de bola de al menos 50% medido de acuerdo con la norma ASTM D3574 en una placa de prueba de 10 mm de grosor. Además, la espuma de elastómero de poliuretano de la presente descripción puede tener un rebote de bola de 55% a 65% medido de acuerdo con la norma ASTM D3574 en una placa de prueba de 10 mm de grosor.

La presente descripción también proporciona un método para formar la espuma de elastómero de poliuretano. El método incluye proporcionar una formulación de poliol que incluye una mezcla de glicol que consiste en 85 a 92% en peso de un politetrametileno éter glicol (PTMEG) con un peso molecular promedio en peso (MWw) de 1900 a 2100 y un índice de hidroxilo de 53 a 60 y 4 a 10% en peso de monoetilenglicol; el al menos un agente de expansión, el al menos un catalizador; y el al menos un tensioactivo, donde los valores de % en peso para la formulación de poliol están basados en el peso total de la formulación de poliol y donde el al menos un agente de expansión, el al menos un catalizador y el al menos un tensioactivo llevan juntos el % en peso de la formulación de poliol hasta el 100% en peso. El método incluye además proporcionar una mezcla a una temperatura de 65°C, donde la mezcla tiene de 55 a 70% en peso de la mezcla de isocianato que tiene al menos 90% en peso de 4,4’-difenilmetano diisocianato; 30 a 45% en peso del PTMEG; y 1 a 3% en peso de un diol de óxido de etileno/óxido de propileno que tiene un índice de hidroxilo de 26 a 29. Calentar la mezcla hasta una temperatura de 85°C y mezclar la mezcla a 85°C durante dos (2) horas. Después de mezclar a 85°C durante dos horas, enfriar la mezcla hasta 70°C. El método incluye además mezclar de 3 a 5% en peso de un metileno difenil diisocianato modificado con uretonimina con la mezcla para formar un prepolímero de isocianato que tiene un contenido de isocianato de 16 a 21% en peso basado en el peso total del prepolímero de isocianato. Mezclar de 60 a 50% en peso de la formulación de poliol y de 40 a 50% en peso del prepolímero de isocianato para formar una mezcla de reacción, donde el % en peso está basado en el peso total de la mezcla. Dejar que la mezcla de reacción reaccione para formar la espuma de elastómero de poliuretano.

La espuma de elastómero de poliuretano de la presente descripción se puede usar en un "proceso de una sola etapa" para producir una suela de calzado, una entresuela o una plantilla para calzado. La suela del calzado puede usarse para formar una suela exterior de un calzado tipo sandalia, una entresuela de un calzado de tipo deportivo o una plantilla para insertar en cualquier tipo de calzado.

Descripción detallada

Formas de realización de la presente descripción proporcionan espuma de elastómero de poliuretano producida en un "proceso de una sola etapa" que tiene baja densidad (no más de 500 gramos/litro), es semidura (dureza Shore A superior a 40), muestra un valor de rebote de bola sorprendentemente alto (superior a 50%) y, al mismo tiempo, proporciona una resistencia a la fatiga por flexión superior a temperatura ambiente (23°C) e incluso en condiciones de frío (es decir, a temperaturas tan frías como -15°C). La espuma de elastómero de poliuretano de la presente descripción también tiene una baja deformación por compresión. Se ha descubierto sorprendentemente que el uso de politetrametileno éter glicol (PTMEG) en combinación con monoetilenglicol (MEG) como los únicos polioles proporciona la espuma de elastómero de poliuretano que presenta las propiedades anteriores. La espuma de elastómero de poliuretano de la presente descripción difiere significativamente de la espuma de elastómero de poliuretano de la técnica anterior porque, como se ha indicado, los únicos polioles usados en la formación de la espuma de elastómero de poliuretano son PTMEG y MEG.

La espuma de elastómero de poliuretano de la presente descripción es ideal para la producción de suelas de calzado, entresuelas y/o plantillas cómodas de densidad única para aplicaciones informales, tales como calzado deportivo o técnico. Además, la espuma de elastómero de poliuretano de la presente descripción es superior al etileno acetato de vinilo (EVA) en términos de rebote de bola y deformación por compresión. Además, los únicos polioles usados en la formación de la espuma de elastómero de poliuretano son PTMEG y MEG. La mezcla usada para formar la espuma de elastómero de poliuretano no incluye otros polioles, tales como butano-1,4-diol, entre otros. Sorprendentemente, la combinación de solo PTMEG con MEG (sin otros dioles) en un proceso "en una sola etapa" de la presente descripción proporciona un elastómero semiduro con baja densidad, alta elasticidad y resistencia a la fatiga por flexión superior únicamente con el extensor de cadena de MEG. Además, la espuma de elastómero de poliuretano de la presente descripción tiene un buen procesamiento, se cura bien, tiene buena calidad superficial y muestra una contracción mínima en el desmoldeo, aunque su densidad es baja.

La espuma de elastómero de poliuretano de la presente descripción tiene una densidad de 100 a 500 gramos/litro (g/l) medida de acuerdo con la norma DIN 53420. Preferiblemente, la espuma de elastómero de poliuretano de la presente descripción tiene una densidad de 300 g/l a 400 g/l medida de acuerdo con la norma DIN 53420. Esta densidad de la espuma de elastómero de poliuretano se refiere a la densidad media de toda la espuma de elastómero de poliuretano. La espuma de elastómero de poliuretano de la presente descripción también tiene una dureza Shore A superior a 40,

medida de acuerdo con la norma DIN 53505. Preferiblemente, la espuma de elastómero de poliuretano de la presente descripción tiene una dureza Shore A de 40 a 55 medida de acuerdo con la norma DIN 53505. La espuma de elastómero de poliuretano de la presente descripción también tiene un rebote de bola de al menos 50% medido de acuerdo con la norma ASTM D3574 en una placa de prueba de 10 mm de grosor. La espuma de elastómero de poliuretano de la presente descripción puede tener un rebote de bola de 50% a 65% medido de acuerdo con la norma ASTM D3574 en una placa de ensayo de 10 mm de grosor. Preferiblemente, la espuma de elastómero de poliuretano de la presente descripción tiene un rebote de bola de 55% a 65% medido de acuerdo con la norma ASTM D3574 en una placa de prueba de 10 mm de grosor. Además, la espuma de elastómero de poliuretano de la presente descripción apunta preferiblemente a una deformación por compresión no superior a 80% medida de acuerdo con la norma ASTM D395. Otras propiedades de la espuma de elastómero de poliuretano incluyen una resistencia al desgarro que varía de 3,5 a 5,5 N/mm medida de acuerdo con la norma ISO 34-Tipo A (Tipo pantalón); una resistencia a la tracción de 3,5 a 7 N/mm2 medida de acuerdo con la norma DIN 53504; alargamiento de rotura de 350 a 450% medido de acuerdo con la norma DIN 53504; una resistencia a la abrasión de 50 a 80 mg perdidos medida de acuerdo con la norma ISO 4649; y una fatiga por flexión de al menos 30000 ciclos medida de acuerdo con la norma DIN 53543 a 23°C, con Texon y corte, utilizando un equipo DeMattia. En condiciones de envejecimiento en húmedo (1 semana a 70°C y 100% de HR), la espuma de elastómero de poliuretano tenía una resistencia al desgarro de 3,3 N/mm (3,1 N/mm sin envejecimiento) medida de acuerdo con la norma ISO 34-Tipo A (Tipo pantalón), una resistencia a la tracción de 6,4 N/mm2 (6,6 N/mm2 sin envejecimiento) medida de acuerdo con la norma DIN 53504 y un alargamiento de rotura de 370% (350% sin envejecimiento) de acuerdo con la norma DIN 53504. La espuma de elastómero de poliuretano de la presente descripción también tiene una Tg en un intervalo de -35°C a -50°C, donde el método para medir la Tg se describe en la sección de Ejemplos a continuación.

La espuma de elastómero de poliuretano descrita en este documento se forma haciendo reaccionar una mezcla que incluye 60 a 50 por ciento en peso (% en peso) de una formulación de poliol y 40 a 50% en peso de prepolímero de isocianato, donde el % en peso está basado en el peso total de la mezcla. Preferiblemente, la mezcla incluye 56 a 54% en peso de la formulación de poliol y 44 a 46% en peso de prepolímero de isocianato, donde el % en peso está basado en el peso total de la mezcla. El % en peso de la formulación de poliol y el prepolímero de isocianato que forman la mezcla pueden sumar hasta el 100% en peso, donde el % en peso está basado en el peso total de la mezcla.

La formulación de poliol incluye una mezcla de glicol que consiste en 85 a 92% en peso de un politetrametileno éter glicol (PTMEG) con un peso molecular promedio en peso (MWw) de 1900 a 2100 y un índice de hidroxilo de aproximadamente 53 a aproximadamente 60 y 4 a 10 % en peso de monoetilenglicol (MEG), donde el % en peso está basado en el peso total de la formulación de poliol. Se prefiere la mezcla de glicol que consiste en 85 a 92% en peso del PTMEG descrito en este documento y 6 a 8% en peso de MEG. Es más preferida la mezcla de glicol que consiste en 88 a 91% en peso del PTMEG descrito en este documento y 6 a 8% en peso de MEG. En una forma de realización, la mezcla de glicol consiste preferiblemente en 89% en peso del PTMEG descrito en este documento y 6 a 8% en peso de MEG. En una forma de realización preferida adicional, la mezcla de glicol preferiblemente consiste en 91% en peso del PTMEG descrito aquí y 6% en peso de MEG.

Ejemplos de PTMEG incluyen TERATHANE® PTMEG 2000 disponible comercialmente de INVISTA. TERATHANE® PTMEG 2000 tiene un peso molecular promedio en peso de 1900 a 2100 y un índice de hidroxilo (mg KOH/g) de 53,4 a 59,1. Otros ejemplos de PTMEG adecuados para la presente descripción incluyen PolyTHF 2000, disponible comercialmente de BASF, que tiene un peso molecular promedio en peso de 1950 a 2050, y un índice de hidroxilo (mg KOH/g) de 54,7 a 57,5. Otros PTMEG que tienen un MWw de 1900 a 2100 y un índice de hidroxilo de aproximadamente 53 a aproximadamente 60 están disponibles comercialmente y serían adecuados para la presente descripción. Ejemplos de MEG incluyen los disponibles comercialmente de MEGolbal® o GELSENCHEM Chemical Products GmbH.

La formulación de poliol incluye además al menos un agente de expansión, al menos un catalizador y al menos un tensioactivo. Para las diversas formas de realización, el al menos un agente de expansión, el al menos un catalizador y el al menos un tensioactivo llevan juntos el % en peso de la formulación de poliol hasta el 100% en peso. Para las diversas formas de realización, el agente de expansión preferible es agua. Preferiblemente, el agua está presente en la formulación de poliol de 0,6 a 0,8% en peso, donde el % en peso está basado en el peso total de la formulación de poliol. Lo más preferiblemente, el 0,7% en peso del agua está presente en la formulación de poliol. Así, por ejemplo, la formulación de poliol puede incluir la mezcla de glicol que consiste preferiblemente en 89% en peso del PTMEG descrito en este documento, 7% en peso de MEG y 0,7% en peso de agua como el único agente de expansión. En una forma de realización preferida adicional, la formulación de poliol puede incluir la mezcla de glicol que consiste preferiblemente en 91% en peso del PTMEG descrito en este documento, 6% en peso de MEG y 0,7% en peso de agua como el único agente de expansión.

También pueden usarse agentes de expansión físicos en combinación con el agua. Ejemplos de dicho agente de expansión físico incluyen, entre otros, microesferas Expancel sin expandir (es decir, grado 031 DU 40, AkzoNobel), Ecomate® (Foam Supplies Inc.), dicloro(difluoro)metano, bromo(trifluoro)metano y cloro(difluoro)metano. Sin embargo, se prefiere el agua como el único agente de expansión. Un agente de expansión preferido adicional incluye agua con agentes de expansión de bajo potencial de calentamiento global (GWP).

Catalizadores adecuados para la presente descripción incluyen catalizadores basados en amina, compuestos

catalizadores de metales orgánicos y catalizadores basados en tetraalquilestanoxi. Ejemplos de catalizadores basados en amina incluyen un catalizador basado en trietilendiamina (TEDA), un catalizador basado en trietanolamina (TEA), un catalizador basado en diisopropiletanolamina (DIEA), un catalizador basado en pentametildietilentriamina, un catalizador basado en tertametil butanodiamina, un catalizador basado en dimetilciclohexilamina, un catalizador basado en bis(dimetilaminopropil)metilamina, un catalizador basado en bis(2-dimetilaminoetil)éter y un 1,8-diazobiciclo [5,4,0]unde-7-ceno (DBU). Otros ejemplos de catalizadores adecuados incluyen 2,3-dimetil-3,4,5,6-tetrahidropirimidina, aminas terciarias tales como trietilamina, tributilamina, dimetilbencilamina, N-metil, N-etil, N-ciclohexilmorfolina, N, N, N', N'-tetrametiletilendiamina, N, N, N', N'-tetrametil-butanodiamina, N, N, N', N'-tetrametilhexanodiamina, pentametil-dietilentriamina, tetrametildiaminoetiléter, bis-(dimetilaminopropil)-urea, N,N-dimetilbencilamina, dimetilpiperazina, 1,2-dimetilimidazol, 1-metilimidazol, 1-aza-biciclo(3,3,0)octano y preferiblemente 1,4-diazabiciclo(2,2,2)octano y compuestos de alcanolamina tales como trietanolamina, triisopropanolamina, N-metil- y N-etildietanolamina y dimetiletanolamina. Ejemplos de compuestos catalizadores de metales orgánicos incluyen sales de zinc como el octoato de zinc, compuestos orgánicos de estaño tales como sales de estaño (II) de ácidos carboxílicos orgánicos, acetato de estaño (II), octoato de estaño (II), etilhexanoato de estaño (II) y laurato de estaño (II) y sales de dialquilestaño (IV) de ácidos carboxílicos orgánicos, diacetato de dibutilestaño, dilaurato de dibutilestaño, maleato de dibutilestaño y diacetato de dioctilestaño, y también de bismuto, tales como neodecanoato de bismuto (III), 2-etilhexanoato de bismuto y octanoato de bismuto o mezclas de los mismos. Los compuestos de metales orgánicos se pueden usar solos o en combinación con catalizadores a base de amina. El catalizador puede representar de 0,01% en peso a 2% en peso basado en el peso total de la formulación de poliol.

Ejemplos de catalizadores disponibles comercialmente incluyen DABCO® 33 LM (Air Products/Evonik), NIAX™ A-1 Catalyst (Momentive Performance Materials Inc.); FOMREz ™ UL 22 (Momentive Performance Materials Inc.); TEGOAMIN® AS MEG (EVONIK Nutrition & Care GmbH); TOYOCAT® MR (Tosoh Corporation), DABCO® BDMA (Air Products) y DABCO® XD 102 (Air Products/Evonik).

Tensioactivos adecuados para la presente descripción incluyen tensioactivos basados en silicio. Ejemplos de tales tensioactivos incluyen Da Bc O® DC 193 (Air Products) y TEGOSTAB™ B 2114 (EVONIK Nutrition & Care GmbH) y DABCO® DC 3043 (Air Products). Los tensioactivos pueden representar de 0,05% en peso a 3% en peso basado en el peso total de la formulación de poliol.

El prepolímero de isocianato incluye 55 a 70% en peso de una mezcla de isocianato que tiene al menos el 90% en peso de 4,4’-difenilmetano diisocianato, y 30 a 45% en peso del PTMEG, donde el prepolímero de isocianato tiene un contenido de isocianato de 16 a 21% en peso basado en el peso total del prepolímero de isocianato. Preferiblemente, el prepolímero de isocianato tiene un contenido de isocianato de 18 a 20% en peso basado en el peso total del prepolímero de isocianato. Preferiblemente, el prepolímero de isocianato incluye 60 a 65% en peso de la mezcla de isocianato y 35 a 40% en peso del PTMEG. Preferiblemente, la mezcla de isocianato puede incluir 94 a 99% en peso de 4,4'-difenilmetano diisocianato y 6 a 1% en peso de 2,4'-difenilmetano diisocianato. Más preferiblemente, la mezcla de isocianatos puede incluir 97 a 98% en peso de 4,4’-difenilmetano diisocianato y 3 a 2% en peso de 2,4’-difenilmetano diisocianato. Ejemplos adecuados de la mezcla de isocianato descrita en el presente documento incluyen los disponibles de The Dow Chemical Company con el nombre comercial ISONATE™ M 125 MDI.

El prepolímero de isocianato de la mezcla puede incluir además 1 a 3% en peso de un diol de óxido de etileno/óxido de propileno que tiene un índice de hidroxilo de 26 a 29, y 3 a 5% en peso de un metileno difenil diisocianato modificado con uretonimina. En una forma de realización, el prepolímero de isocianato de la mezcla incluye 2% en peso del diol de óxido de etileno/óxido de propileno y 4% en peso de metileno difenil diisocianato modificado con uretonimina, donde el % en peso está basado en el peso total del prepolímero de isocianato. Un ejemplo del diol de óxido de etileno/óxido de propileno incluye VORANOL™ EP 1900 Polyol, disponible de The Dow Chemical Company. Un ejemplo de un metileno difenil diisocianato modificado con uretonimina incluye ISONATE™ PR 7020 Isocianato. Preferiblemente, el prepolímero de isocianato incluye 56 a 61% en peso de la mezcla de isocianatos, 33 a 38% en peso del PTMEG, 3 a 5% en peso del metileno difenil diisocianato modificado con uretonimina y 1 a 3% en peso de teniendo el diol de óxido de etileno/óxido de propileno un índice de hidroxilo de 26 a 29, donde el % en peso está basado en el peso total del prepolímero de isocianato.

El prepolímero de isocianato puede incluir además un segundo prepolímero de isocianato basado en difenilmetano diisocianato ("MDI") y poliéter dioles y poliéter trioles que tienen un contenido medio de NCO de 17,9% en peso a 18,9% en peso basado en el peso total del segundo prepolímero de isocianato. Un ejemplo del segundo prepolímero de isocianato es el isocianato VORALAST™ GE 143, un prepolímero comercial de The Dow Chemical Company. El segundo prepolímero de isocianato podría usarse puro o mezclado con el prepolímero de isocianato descrito en el presente documento (por ejemplo, la fórmula que se ve en la Tabla 3 de la sección de Ejemplos a continuación) en diferentes proporciones. Ejemplos de tales relaciones incluyen un intervalo de relaciones de 0:100 a 100:0 del segundo prepolímero de isocianato:prepolímero de isocianato. Otros intervalos de la relación incluyen de 1:100 a 100:1 del segundo prepolímero de isocianato:prepolímero de isocianato. Como se indicó anteriormente, un ejemplo preferido del prepolímero de isocianato para su uso con el segundo prepolímero de isocianato se encuentra en la Tabla 3 en la sección de Ejemplos a continuación. Otros ejemplos del prepolímero de isocianato para su uso con el segundo prepolímero de isocianato se encuentran en los dos párrafos precedentes.

El prepolímero de isocianato de la presente descripción tiene un contenido de isocianato (-N=C=O) de 16% en peso a

21% en peso (por ejemplo, un contenido de 16% en peso a 21 % en peso) basado en el peso total del prepolímero de isocianato. Preferiblemente, el prepolímero de isocianato de la presente descripción tiene un contenido de isocianato de 18% en peso a 20% en peso basado en el peso total del prepolímero de isocianato. La mezcla utilizada para formar la espuma de elastómero de poliuretano puede incluir además al menos un agente auxiliar. Dichos agentes auxiliares pueden incluir un regulador de celda, un agente de reticulación (por ejemplo, glicerina y dietanolamina, entre otros), un pigmento, un material de refuerzo como una fibra de vidrio, un compuesto tensioactivo y/o un estabilizador. Cada uno de los agentes auxiliares, cuando está presente, se puede añadir a una de las formulaciones de poliol o al prepolímero de isocianato.

La presente descripción también proporciona un método para formar la espuma de elastómero de poliuretano. El método incluye proporcionar una formulación de poliol que incluye la mezcla de glicol que consiste en 85 a 92% en peso de PTMEG, como se describe en este documento, y 4 a 10% en peso de MEG; el al menos un agente de expansión, el al menos un catalizador; y el al menos un tensioactivo, donde los valores de % en peso para la formulación de poliol están basados en el peso total de la formulación de poliol y donde el al menos un agente de expansión, el al menos un catalizador y el al menos un tensioactivo llevan juntos el % en peso de la formulación de poliol hasta el 100% en peso.

El método incluye además proporcionar una mezcla a una temperatura de 65°C, donde la mezcla tiene 55 a 70% en peso de la mezcla de isocianato, como se describe en este documento, 30 a 45% en peso del PTMEG; y 1 a 3% en peso del diol de óxido de etileno/óxido de propileno, como se describe en el presente documento. La mezcla se calienta hasta una temperatura de 85°C y se mezcla a 85°C durante dos (2) horas. Después de mezclar a 85°C durante dos horas, la mezcla se enfría hasta 70°C. El método incluye además mezclar de 3 a 5% en peso del metileno difenil diisocianato modificado con uretonimina con la mezcla para formar el prepolímero de isocianato que tiene un contenido de isocianato de 16 a 21% en peso basado en el peso total del prepolímero de isocianato . Preferiblemente, el método incluye mezclar 3 a 5% en peso del metileno difenil diisocianato modificado con uretonimina con la mezcla para formar el prepolímero de isocianato que tiene un contenido de isocianato de 18 a 20% en peso basado en el peso total del prepolímero de isocianato. El método incluye además mezclar 60 a 50% en peso de la formulación de poliol y 40 a 50% en peso del prepolímero de isocianato para formar la mezcla de reacción, donde el % en peso está basado en el peso total de la mezcla. Dejar que la mezcla de reacción reaccione en un molde que tenga una temperatura del molde de 60°C a 85°C para formar la espuma de elastómero de poliuretano. Preferiblemente, la mezcla de reacción reacciona en un molde que tiene una temperatura del molde de 75 a 80°C para formar la espuma de elastómero de poliuretano de la presente descripción.

La espuma de elastómero de poliuretano de acuerdo con la presente descripción se produce preferiblemente mediante el proceso en una sola etapa usando una técnica de baja presión o alta presión en molde cerrado, moldes ventajosamente calentados. La espuma de elastómero de poliuretano de acuerdo con la presente descripción también se puede producir en un molde abierto usando una máquina de vertido o colada, como es conocido. Los moldes suelen ser de metal (por ejemplo, aluminio o acero). Estos procedimientos se describen, por ejemplo, por Piechota and Rohr en "Integral", Carl Hanser Verlag, Munich, Viena, 1975, o en “Plastics Handbook” ("Manual de plásticos"), volumen 7, poliuretano, tercera edición, 1993, Capítulo 7. Opcionalmente, las formas pueden contener ya otras partes de la suela del calzado, como la suela exterior o partes de la entresuela.

Ejemplos

Todos los componentes se adquirieron a suministradores comerciales y se usaron tal como se recibieron a menos que se indique lo contrario. Todos los porcentajes son porcentajes en peso (% en peso) basados en el peso total de la mezcla usada para formar la espuma de elastómero de poliuretano, a menos que se indique lo contrario.

Los componentes usados para preparar la espuma de elastómero de poliuretano de los siguientes Ejemplos se enumeran en la Tabla 1.

Tabla 1 - Componentes y suministradores comerciales

Las propiedades físico-mecánicas (los datos se refieren a muestras de placas de prueba) se obtuvieron de acuerdo con los siguientes estándares o protocolos:

• Densidad: DIN 53420

• Dureza: DIN 53505 (en placa de prueba de 10 mm de grosor)

• Desgarro: ISO 34-Tipo A (Tipo pantalón)

• Tracción: DIN 53504

• Alargamiento: DIN 53504

• Rebote de bola: ASTM D 3574 (en placa de prueba de 10 mm de grosor)

• Resistencia a la abrasión: ISO 4649

• Fatiga por flexión: DIN 53543 a temperatura ambiente (23°C), con Texon y corte, utilizando un equipo DeMattia • Conjunto de compresión: ASTM D395 (al 29% 70°C/22 horas)

• La Tg se mide por medio de análisis térmico mecánico dinámico utilizando un instrumento TA DMA Q800 equipado con un sistema de enfriamiento de nitrógeno líquido en deformación por tracción. Se prepara una muestra quitando una capa de 1,4-1,7 mm de grosor de la superficie del material original y se corta la muestra en una geometría rectangular de 25 x 7 mm. Las condiciones experimentales son las siguientes: temperatura isotérmica a -70°C durante 2 minutos; salto de temperatura de -70°C a 100°C a 2°C/min; frecuencia 1 Hertz (Hz), precarga 0,01 Newton (N); deformación de 15 micrómetros (pm), pista de fuerza 125%; distancia de calibre de unos 20 mm; agente refrigerante: nitrógeno líquido.

Ejemplo 1

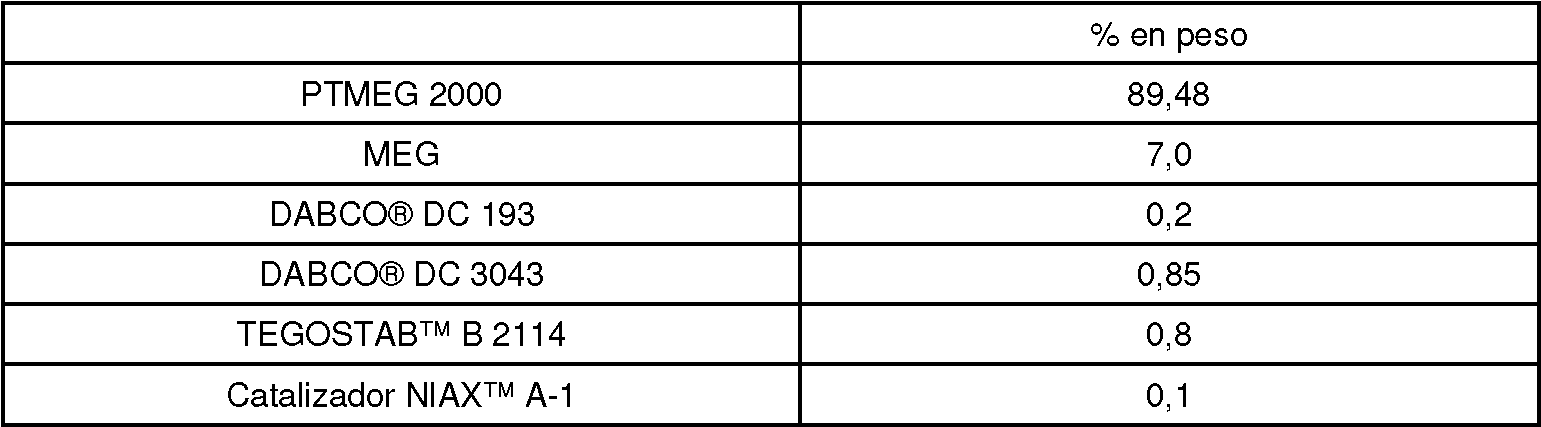

Preparar la formulación de poliol del Ejemplo 1 mezclando a temperatura ambiente (23°C) los componentes en su porcentaje en peso dado (% en peso) como se ve en la Tabla 2, donde el % en peso está basado en el peso total de la formulación de poliol. El PTMEG 2000 debe fundirse a 70°C durante la noche y luego mantenerse a 40-50°C para una mejor manipulación y dosificación junto con otros componentes.

Tabla 2 - Formulación de poliol del ejemplo 1

Preparar el prepolímero de isocianato usando los componentes en su % en peso respectivo que se ve en la Tabla 3 (a continuación) como sigue.

Tabla 3 - Prepolímero de isocianato

Preparar el prepolímero de isocianato de la siguiente manera. Añadir ISONATE™ M 125 a una temperatura de 50°C a un depósito del reactor agitado. Calentar el ISONATE™ M 125 en el depósito del reactor agitado a una temperatura de 65°C mientras se agita. Añadir la premezcla de poliol a base de PTMEG 2000 y EP 1900 al depósito de reactor agitado y aumentar la temperatura hasta 85°C mientras se agita. La cantidad total de poliol premezclado se añade en tres (3) porciones en un plazo de (1) hora. Dejar digerir la mezcla a 85°C mientras se agita durante dos (2) horas. Después de las dos horas, enfriar el contenido del depósito del reactor agitado hasta 70°C. Añadir el isocianato ISONATE™ PR 7020 al depósito del reactor agitado. Medir el contenido de isocianato para asegurar un contenido de isocianato del 20% en peso basado en el peso total del prepolímero de isocianato. Descargar el prepolímero de isocianato en un recipiente adecuado.

Para formar la espuma de elastómero de poliuretano del Ejemplo 1, calentar la formulación de poliol formulada del Ejemplo 1 hasta una temperatura de 40 a 45°C dentro del depósito del reactor agitado y calentar el prepolímero de isocianato hasta una temperatura de 30 a 35°C en un depósito de isocianato de una máquina Nuova Ama de baja presión. Calentar un molde de aluminio (molde de placa de prueba 200 x 200 x 10 mm) de una máquina Nuova Ama de baja presión hasta una temperatura de 75°C. Mezclar 82 partes en peso del prepolímero de isocianato con 100 partes en peso de la formulación de poliol a presión atmosférica y verter la mezcla usando la máquina Nuova Ama de baja presión en el molde de aluminio calentado. Cerrar el molde, dejar que los reactivos llenen el molde y dejar reaccionar durante 5 minutos. Abrir el molde y desmoldar la espuma de elastómero de poliuretano. Dejar curar la espuma de elastómero de poliuretano durante 24 horas a 25°C y 50% de humedad relativa antes de probar las propiedades físicas de la espuma de elastómero de poliuretano. La espuma de elastómero de poliuretano tiene una densidad en un intervalo de 350-400 g/l y una dureza final entre 45 y 52 Shore A.

Ejemplo 2

Preparar la formulación de poliol del Ejemplo 2 mezclando a temperatura ambiente (23°C) los componentes en su porcentaje en peso dado (% en peso) como se ve en la Tabla 4, donde el % en peso está basado en el peso total de la formulación de poliol. El PTMEG 2000 debe fundirse a 70°C durante la noche y luego mantenerse a 40-50°C para una mejor manipulación y dosificación junto con otros componentes.

Tabla 4 - Formulación de poliol del Ejemplo 2

Usar el prepolímero de isocianato preparado en el Ejemplo 1.

Para formar la espuma de elastómero de poliuretano del Ejemplo 2, calentar la formulación de poliol del Ejemplo 2 hasta una temperatura de 40 a 45°C dentro del depósito de poliol agitado y calentar el prepolímero de isocianato hasta una temperatura de 30 a 35°C. Calentar el molde (molde de placa de prueba 200 x 200 x 10 mm) de una máquina de inyección directa DESMA de baja presión hasta una temperatura de 60 a 62°C. Mezclar 78 partes en peso del prepolímero de isocianato con 100 partes en peso de la formulación de poliol a presión atmosférica e inyectar la mezcla en el molde de la placa de ensayo calentado. Dejar que los reactivos llenen el molde y reaccionen durante 5 minutos. Desmoldar la espuma de elastómero de poliuretano y dejar curar la espuma de elastómero de poliuretano durante 24 horas a 25°C y 50% de humedad relativa antes de probar las propiedades físicas de la espuma de elastómero de poliuretano. La espuma de elastómero de poliuretano tiene una densidad en un intervalo de 330-350 g/l y una dureza final entre 40 y 42 Shore A.

Ejemplo 3

Preparar la formulación de poliol del Ejemplo 3 mezclando a temperatura ambiente (23°C) los componentes en su porcentaje en peso dado (% en peso) como se ve en la Tabla 5, donde el % en peso está basado en el peso total de la formulación de poliol. El PTMEG 2000 debe fundirse a 70°C durante la noche y luego mantenerse a 40-50°C para una mejor manipulación y dosificación junto con otros componentes.

Tabla 5 - Formulación de poliol del Ejemplo 3

Preparar el prepolímero de isocianato usando los componentes en su % en peso respectivo que se ve en la Tabla 6 (a continuación) como sigue.

Tabla 6 - Prepolímero de isocianato

Preparar el prepolímero de isocianato de la siguiente manera. Añadir ISONATE™ M 125 a una temperatura de 50°C a un depósito del reactor agitado. Calentar el ISONATE™ M 125 en el depósito del reactor agitado hasta una temperatura de 65°C mientras se agita. Añadir la premezcla de poliol basada en PTMEG 2000 y EP 1900 al depósito del reactor agitado y aumentar la temperatura hasta 85°C mientras se agita. La cantidad total de poliol premezclado se añade en tres (3) porciones en el plazo de una (1) hora. Dejar digerir la mezcla a 85°C mientras se agita durante dos (2) horas. Después de las dos horas, enfriar el contenido del depósito del reactor agitado hasta 70°C. Añadir el isocianato ISONATE™ PR 7020 al depósito del reactor agitado. Medir el contenido de isocianato para asegurar un contenido de isocianato de 18,1% en peso basado en el peso total del prepolímero de isocianato. Descargar el

prepolímero de isocianato en un recipiente adecuado.

Para formar la espuma de elastómero de poliuretano del Ejemplo 3, calentar la formulación de poliol formulada del Ejemplo 3 hasta una temperatura de 40 a 45°C dentro del depósito de poliol agitado y calentar el prepolímero de isocianato hasta una temperatura de 30 a 35°C en un depósito de isocianato de una máquina Nuova Ama de baja presión. Calentar un molde de aluminio (molde de placa de prueba 200 x 200 x 10 mm) de una máquina Nuova Ama de baja presión hasta una temperatura de al menos 75°C. Mezclar 96 partes en peso del prepolímero de isocianato con 100 partes en peso de la formulación de poliol a presión atmosférica y verter la mezcla usando la máquina Nuova Ama de baja presión en el molde de aluminio calentado. Cerrar el molde, dejar que los reactivos llenen el molde y dejar reaccionar durante 4 minutos. Abrir el molde y desmoldar la espuma de elastómero de poliuretano. Dejar curar la espuma de elastómero de poliuretano durante 24 horas a 25°C y 50% de humedad relativa antes de probar las propiedades físicas de la espuma de elastómero de poliuretano. La espuma de elastómero de poliuretano tiene una densidad en un intervalo de 350-400 g/l y una dureza final entre 45 y 52 Shore A.

Propiedades físicas y resultados comparativos

La Tabla 7, a continuación, proporciona un resumen de los rendimientos pertenecientes a la espuma de elastómero de poliuretano del Ejemplo 1 en comparación con tres materiales disponibles comercialmente, una espuma de elastómero de poliuretano a base de poliéter y dos espumas a base de etileno acetato de vinilo (EVA) expandido, todas ellas usadas típicamente en la producción de suelas, entresuelas y/o plantillas de zapatos.

Tabla 7 - Comparación de las Propiedades Físicas de la espuma de elastómero de poliuretano del Ejemplo 1 y 3 frente a espuma de elastómero de poliuretano disponible comercialmente y materiales EVA disponibles en el mercado (referencia)

* Como porcentaje de la deformación original en compresión a 30% durante 22 h a 70°C: a menor valor, mejor es el rendimiento

Como entenderá un experto en la técnica, el EVA expandido es más caro de producir que el poliuretano. Además, la estabilidad dimensional del EVA expandido es deficiente y muy sensible a las condiciones ambientales (por ejemplo, temperatura y humedad). Esto puede significar una alta tasa de desperdicios durante la producción de EVA expandido. La diferencia ayuda a resaltar los beneficios de usar las espumas de elastómero de poliuretano de la presente descripción en lugar de las espumas de EVA.

Los rendimientos de la espuma de elastómero de poliuretano de los Ejemplos 1, 2 y 3 se ven en la Tabla 8, a continuación. La Tabla 8 también proporciona los rendimientos de la espuma de elastómero de poliuretano de los Ejemplos Comparativos A y B. Preparar los Ejemplos Comparativos A y B usando el prepolímero de isocianato usado en los Ejemplos 1 y 2, mientras que las formulaciones de poliol para cada uno de los Ejemplos Comparativos A y B son como se ve en la Tabla 8. Preparar los Ejemplos Comparativos A y B calentando la formulación de poliol formulada como se ve en la Tabla 8 hasta una temperatura de 40 a 45°C y calentar el prepolímero de isocianato hasta una temperatura de 30 a 35°C en los depósitos de poliol e isocianato de la máquina Nuova Ama de baja presión. Calentar el molde de aluminio (molde de placa de prueba de 200 x 200 x 10 mm) de la máquina Nuova Ama de baja presión hasta una temperatura de 60°C. Mezclar el prepolímero de isocianato con la formulación de poliol formulada de los Ejemplos Comparativos A y B a presión atmosférica y verter la mezcla usando la máquina Nuova Ama de baja presión en el molde de aluminio calentado. Cerrar el molde, dejar que los reactivos llenen el molde y dejar reaccionar durante 5 minutos. Abrir el molde y desmoldar la espuma de elastómero de poliuretano de los ejemplos comparativos A y B.

Las propiedades de los Ejemplos 1, 2 y 3 y los Ejemplos Comparativos A y B observados en la Tabla 8 demuestran que el uso de butano-1,4-diol en lugar de MEG tiene un impacto negativo sobre las prestaciones finales de la espuma de elastómero de poliuretano.

Tabla 8 - Comparación de las propiedades físicas de la espuma de elastómero de poliuretano de los Ejemplos 1 y 3 con los Ejemplos Comparativos de espuma de elastómero de poliuretano que contiene butanodiol

Claims (15)

1. Una espuma de elastómero de poliuretano que tiene una densidad de 100 a 500 g/l medida de acuerdo con la norma DIN 53420 y una dureza Shore A de 40 a 55 medida de acuerdo con la norma DIN 53505, donde la espuma de elastómero de poliuretano se forma haciendo reaccionar una mezcla que comprende:

60 a 50 por ciento en peso (% en peso) de una formulación de poliol y 40 a 50% en peso de prepolímero de isocianato, donde el % en peso está basado en el peso total de la mezcla;

donde la formulación de poliol incluye:

una mezcla de glicol que consiste en:

85 a 92% en peso de un politetrametileno éter glicol (PTMEG) con un peso molecular promedio en peso (MWw) de 1900 a 2100 y un índice de hidroxilo de 53 a 60; y

4 al 10% en peso de monoetilenglicol;

al menos un agente de expansión;

al menos un catalizador; y

al menos un tensioactivo, donde los valores de % en peso para la formulación de poliol están basados en el peso total de la formulación de poliol y donde el al menos un agente de expansión, el al menos un catalizador y el al menos un tensioactivo llevan juntos el % en peso de la formulación de poliol hasta el 100% en peso;

y

donde el prepolímero de isocianato incluye:

55 a 70% en peso de una mezcla de isocianatos que tiene al menos 90% en peso de 4,4'-difenilmetano diisocianato; y

30 a 45% en peso del PTMEG, donde el prepolímero de isocianato tiene un contenido de isocianato de 16 a 21% en peso basado en el peso total del prepolímero de isocianato, y la espuma de elastómero de poliuretano tiene un rebote de bola de al menos 50% medido según la norma ASTm D3574 en una placa de prueba de 10 mm de grosor.

2. La espuma de elastómero de poliuretano de la reivindicación 1, donde la formulación de poliol incluye 6 a 8% en peso de monoetilenglicol.

3. La espuma de elastómero de poliuretano de una cualquiera de las reivindicaciones 1 o 2, donde la formulación de poliol incluye 88 a 91% en peso de PTMEG.

4. La espuma de elastómero de poliuretano de la reivindicación 3, donde la formulación de poliol incluye 7% en peso del monoetilenglicol y 0,7% en peso del al menos un agente de expansión; o

donde la formulación de poliol incluye 7,7% en peso del monoetilenglicol y 0,75% en peso del al menos un agente de expansión.

5. La espuma de elastómero de poliuretano de una cualquiera de las reivindicaciones 1-4, donde la mezcla de isocianato tiene 94 a 99% en peso de 4,4'-difenilmetano diisocianato y 6 a 1% en peso de 2,4'-difenilmetano diisocianato; o

donde la mezcla de isocianato tiene 97 a 98% en peso de 4,4’-difenilmetano diisocianato y 3 a 2% en peso de 2,4’-difenilmetano diisocianato.

6. La espuma de elastómero de poliuretano según una cualquiera de las reivindicaciones 1 -5, donde el prepolímero de isocianato de la mezcla incluye además 1 a 3% en peso de un diol de óxido de etileno/óxido de propileno que tiene un índice de hidroxilo de 26 a 29; y de 3 a 5% en peso de un metileno difenil diisocianato modificado con uretonimina.

7. La espuma de elastómero de poliuretano de la reivindicación 6, donde el prepolímero de isocianato de la mezcla incluye 2% en peso del óxido de etileno/óxido de propileno diol; y 4% en peso del metileno difenil diisocianato modificado con uretonimina.

8. La espuma de elastómero de poliuretano según una cualquiera de las reivindicaciones 1 -7, donde la espuma de elastómero de poliuretano tiene un rebote de bola de 55% a 65% medido según la norma ASTM D3574 en una placa de prueba de 10 mm de grosor.

9. La espuma de elastómero de poliuretano según una cualquiera de las reivindicaciones 1-8, donde el agente de

expansión es agua.

10. La espuma de elastómero de poliuretano según una cualquiera de las reivindicaciones 1 -9, donde la espuma de elastómero de poliuretano tiene una fatiga por flexión de al menos 30000 ciclos medida de acuerdo con la norma DIN 53543 a 23°C, con Texon y corte, usando un equipo DeMattia.

11. La espuma de elastómero de poliuretano según una cualquiera de las reivindicaciones 1-10, donde el prepolímero de isocianato incluye además un segundo prepolímero de isocianato basado en difenilmetano diisocianato y poliéter dioles y poliéter trioles que tienen un contenido medio de NCO de 17,9% en peso a 18,9% en peso basado en el peso total del segundo prepolímero de isocianato.

12. La espuma de elastómero de poliuretano de una cualquiera de las reivindicaciones 1-11, donde el prepolímero de isocianato tiene un contenido de isocianato de 18 a 20% en peso basado en el peso total del prepolímero de isocianato.

13. Una suela de calzado, una entresuela o una plantilla formadas a partir de la espuma de elastómero de poliuretano de una cualquiera de las reivindicaciones 1-12.

14. Un método para formar una espuma de elastómero de poliuretano, que comprende:

proporcionar una formulación de poliol que incluye:

una mezcla de glicol que consiste en:

85 al 92% en peso de un politetrametileno éter glicol (PTMEG) con un peso molecular promedio en peso (MWw) de 1900 a 2100 y un índice de hidroxilo de 53 a 60; y

4 al 10% en peso de monoetilenglicol;

al menos un agente de expansión;

al menos un catalizador; y

al menos un tensioactivo, donde los valores de % en peso para la formulación de poliol están basados en el peso total de la formulación de poliol y donde el al menos un agente de expansión, el al menos un catalizador y el al menos un tensioactivo llevan juntos el % en peso de la parte de la formulación de poliol hasta el 100% en peso;

proporcionar una mezcla a una temperatura de 65°C, donde la mezcla tiene:

55 al 70% en peso de una mezcla de isocianatos que tiene al menos 90% en peso de 4,4'-difenilmetano diisocianato; y

30 al 45% en peso del PTMEG; y

1 al 3% en peso de un diol de óxido de etileno/óxido de propileno que tiene un índice de hidroxilo de 26 a 29; calentar la mezcla hasta una temperatura de 85°C;

mezclar la mezcla a 85°C durante dos (2) horas;

enfriar la mezcla hasta 70°C después de mezclar durante dos horas;