ES2829337T3 - Método para fabricar un tubo compuesto - Google Patents

Método para fabricar un tubo compuesto Download PDFInfo

- Publication number

- ES2829337T3 ES2829337T3 ES17818591T ES17818591T ES2829337T3 ES 2829337 T3 ES2829337 T3 ES 2829337T3 ES 17818591 T ES17818591 T ES 17818591T ES 17818591 T ES17818591 T ES 17818591T ES 2829337 T3 ES2829337 T3 ES 2829337T3

- Authority

- ES

- Spain

- Prior art keywords

- alloy

- annular

- base component

- tube

- component

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D39/00—Application of procedures in order to connect objects or parts, e.g. coating with sheet metal otherwise than by plating; Tube expanders

- B21D39/04—Application of procedures in order to connect objects or parts, e.g. coating with sheet metal otherwise than by plating; Tube expanders of tubes with tubes; of tubes with rods

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21C—MANUFACTURE OF METAL SHEETS, WIRE, RODS, TUBES, PROFILES OR LIKE SEMI-MANUFACTURED PRODUCTS OTHERWISE THAN BY ROLLING; AUXILIARY OPERATIONS USED IN CONNECTION WITH METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL

- B21C37/00—Manufacture of metal sheets, rods, wire, tubes, profiles or like semi-manufactured products, not otherwise provided for; Manufacture of tubes of special shape

- B21C37/06—Manufacture of metal sheets, rods, wire, tubes, profiles or like semi-manufactured products, not otherwise provided for; Manufacture of tubes of special shape of tubes or metal hoses; Combined procedures for making tubes, e.g. for making multi-wall tubes

- B21C37/15—Making tubes of special shape; Making tube fittings

- B21C37/154—Making multi-wall tubes

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16L—PIPES; JOINTS OR FITTINGS FOR PIPES; SUPPORTS FOR PIPES, CABLES OR PROTECTIVE TUBING; MEANS FOR THERMAL INSULATION IN GENERAL

- F16L9/00—Rigid pipes

- F16L9/14—Compound tubes, i.e. made of materials not wholly covered by any one of the preceding groups

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D39/00—Application of procedures in order to connect objects or parts, e.g. coating with sheet metal otherwise than by plating; Tube expanders

- B21D39/04—Application of procedures in order to connect objects or parts, e.g. coating with sheet metal otherwise than by plating; Tube expanders of tubes with tubes; of tubes with rods

- B21D39/048—Application of procedures in order to connect objects or parts, e.g. coating with sheet metal otherwise than by plating; Tube expanders of tubes with tubes; of tubes with rods using presses for radially crimping tubular elements

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23P—METAL-WORKING NOT OTHERWISE PROVIDED FOR; COMBINED OPERATIONS; UNIVERSAL MACHINE TOOLS

- B23P11/00—Connecting or disconnecting metal parts or objects by metal-working techniques not otherwise provided for

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23P—METAL-WORKING NOT OTHERWISE PROVIDED FOR; COMBINED OPERATIONS; UNIVERSAL MACHINE TOOLS

- B23P15/00—Making specific metal objects by operations not covered by a single other subclass or a group in this subclass

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16L—PIPES; JOINTS OR FITTINGS FOR PIPES; SUPPORTS FOR PIPES, CABLES OR PROTECTIVE TUBING; MEANS FOR THERMAL INSULATION IN GENERAL

- F16L58/00—Protection of pipes or pipe fittings against corrosion or incrustation

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/30—Foil or other thin sheet-metal making or treating

- Y10T29/301—Method

- Y10T29/302—Clad or other composite foil or thin metal making

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49826—Assembling or joining

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49826—Assembling or joining

- Y10T29/49838—Assembling or joining by stringing

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49826—Assembling or joining

- Y10T29/49881—Assembling or joining of separate helix [e.g., screw thread]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/51—Plural diverse manufacturing apparatus including means for metal shaping or assembling

- Y10T29/5185—Tube making

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Rigid Pipes And Flexible Pipes (AREA)

- Extrusion Of Metal (AREA)

- Metal Extraction Processes (AREA)

- Pressure Welding/Diffusion-Bonding (AREA)

Abstract

Un método para fabricar un tubo compuesto (101, 201) que tiene al menos una parte multicapa con una capa exterior anular (102, 202) de una primera aleación y una capa interior anular (103, 203) de una segunda aleación, comprendiendo el método los pasos de: - proporcionar un componente de base anular (301) de la segunda aleación, en el que el componente de base anular (301) tiene un orificio pasante central que se extiende a lo largo de un eje longitudinal (A) del componente de base anular (301), y en el que el componente de base anular (301) tiene una sección roscada exteriormente (302), - proporcionar un componente exterior anular (401) de la primera aleación, en el que el componente exterior anular (401) tiene una sección roscada interiormente (402) configurada para acoplarse con la sección roscada exteriormente (302) del componente de base anular (301), - formar una pieza de trabajo tubular (501) montando el componente exterior anular (401) alrededor del componente de base anular (301) de tal manera que la sección roscada interiormente (402) del componente exterior (401) esté acoplada con la sección roscada exteriormente (302) del componente de base anular (301), formando un enclavamiento mecánico entre las secciones roscadas (302, 402), - trabajar en caliente la pieza de trabajo (501), de modo que, por un lado, se forme una ligazón metálica entre las secciones roscadas (302, 402) del componente exterior anular (401) y el componente de base anular (301) mientras se mantiene el enclavamiento mecánico, y de modo que, por otro lado, se alargue la pieza de trabajo (501) y se reduzca un diámetro exterior de la pieza de trabajo tubular (501), formando así un tubo compuesto (101, 201).

Description

DESCRIPCIÓN

Método para fabricar un tubo compuesto

Campo técnico

La presente divulgación se refiere a un método para fabricar un tubo compuesto y a un tubo compuesto, que comprende al menos una parte multicapa con una capa exterior anular de una primera aleación y una capa interior anular de una segunda aleación.

Antecedentes y técnica anterior

Cuando se fabrica un tubo compuesto que tiene al menos una capa exterior anular de una primera aleación y una capa interior anular de una segunda aleación, existe un problema de oxidación durante el proceso de fabricación ya que puede entrar oxígeno entre las capas anulares interior y exterior y, por lo tanto, impedir la ligazón del metal y aumentar también el riesgo de separación de las dos capas anulares durante el trabajo en caliente. Una manera de resolver este problema es soldar juntas las capas anulares interior y exterior en los extremos de las mismas antes del trabajo en caliente.

Sin embargo, hay casos en los que la técnica descrita anteriormente no es adecuada, por ejemplo, para la fabricación de tubos compuestos en los que al menos una de las capas interior y exterior comprende una aleación que es difícil de soldar como, por ejemplo, aleaciones de hierro-cromo-aluminio (FeCrAl) y otros materiales de alta temperatura.

El documento DE3314264 describe un método para producir una tubería de acero chapada que tiene resistencia a la corrosión y al desgaste en las caras interior y/o exterior que incluye varias tuberías de base que se fijan mecánicamente y se unen metalúrgicamente mediante soldadura por difusión antes de que se alarguen las diversas tuberías de base para producir una tubería de acero chapada alargada.

Compendio

En vista de los problemas antes mencionados, es deseable proporcionar un método alternativo para fabricar un tubo compuesto.

Según un primer aspecto de la presente divulgación, esto se logra mediante un método para fabricar un tubo compuesto que comprende los pasos de:

- proporcionar un componente de base anular de una segunda aleación, en el que el componente de base anular tiene un orificio pasante central que se extiende a lo largo de un eje longitudinal del componente de base anular, y en el que el componente de base anular tiene una sección roscada exteriormente,

- proporcionar un componente exterior anular de una primera aleación, en el que el componente exterior anular tiene una sección roscada interiormente configurada para acoplarse con la sección roscada exteriormente del componente de base anular,

- formar una pieza de trabajo tubular montando el componente exterior anular alrededor del componente de base anular de tal manera que la sección roscada interiormente del componente exterior anular esté acoplada con la sección roscada exteriormente del componente de base anular, formando un enclavamiento mecánico entre las secciones roscadas,

- trabajar en caliente la pieza de trabajo tubular, de modo que, por un lado, se forme una ligazón metálica entre las secciones roscadas del componente exterior y el componente de base mientras se mantiene el enclavamiento mecánico, y de modo que, por otro lado, se alargue la pieza de trabajo y se reduzca un diámetro exterior de la pieza de trabajo tubular, formando así un tubo compuesto.

Al enclavar mecánicamente el componente de base y el componente exterior por medio de un acoplamiento roscado antes del trabajo en caliente, se forma un sellado mecánico. Además, el roscado creará una gran área de contacto entre las superficies del componente de base anular y el componente anular, ya que el área de contacto se hará más grande, por lo que también aumentará el área en la que se formarán las uniones metálicas. Por tanto, se mejorarán las condiciones para formar una ligazón metálica. Además, se ha descubierto que el sellado mecánico proporcionado por el roscado es suficiente para evitar que entre oxígeno entre el componente de base anular y el componente exterior anular. El roscado helicoidal también evita eficazmente que los componentes se separen y se deslicen durante el trabajo en caliente.

La base anular y los componentes exteriores pueden configurarse de modo que, cuando el componente exterior anular se ha roscado sobre el componente de base anular, se evita un movimiento axial adicional del componente exterior con respecto al componente de base. Para este propósito, se puede proporcionar unos medios de detención en un extremo de la sección roscada exteriormente del componente de base, evitando que avance más un extremo delantero del componente exterior durante el roscado. Unos medios de detención de este tipo pueden ser, por ejemplo, una sección con un diámetro exterior mayor que el diámetro exterior en la sección roscada exteriormente, o un miembro

de detención que sobresale exteriormente. Una alternativa es proporcionar unos medios de detención en un extremo trasero de la sección roscada interiormente, evitando que el extremo trasero avance adicionalmente sobre el componente de base en la dirección axial. Unos medios de detención de este tipo pueden tener la forma de una sección con un diámetro interior más pequeño que el diámetro interior en la sección roscada interiormente, o un elemento de detención que sobresale interiormente.

Según el método propuesto, se forma una ligazón metálica entre la base anular y los componentes exteriores durante el trabajo en caliente mientras se mantiene el enclavamiento mecánico. El enclavamiento mecánico, que puede verse como una hélice formada en una interfaz entre las capas anulares interior y exterior del tubo compuesto resultante, aumenta el área de la interfaz y, por lo tanto, puede contribuir a una mejor distribución de las fuerzas aplicadas al tubo compuesto en comparación con un tubo compuesto sin tal hélice. Por tanto, los tubos compuestos fabricados según el método propuesto pueden soportar una carga más alta en la interfaz.

La ligazón metálica se forma mediante trabajo en caliente, tal como extrusión en caliente, trefilado en caliente, laminado en caliente o perforación en caliente, u otras técnicas adecuadas.

La extensión axial de las secciones roscadas, así como del componente de base anular y el componente exterior anular pueden variar, y el componente de base anular puede tener, por ejemplo, una extensión axial mayor (longitud) que el componente exterior anular. Las secciones roscadas del componente de base anular y el componente exterior anular, respectivamente, pueden extenderse a lo largo de todo o parte de cada componente, como se describirá con más detalle a continuación.

Según una realización, la sección roscada exteriormente tiene una extensión axial correspondiente a una extensión axial de la sección roscada interiormente. Cuando las secciones roscadas tienen longitudes iguales, el riesgo de que entre oxígeno entre los componentes se reduce o incluso se elimina y las condiciones son adecuadas para formar una ligazón metálica entre las capas interior y exterior del tubo compuesto. En esta realización, los componentes anulares exterior y de base pueden tener longitudes iguales o no iguales en la dirección axial.

Según una realización, la sección roscada exteriormente se corresponde con una parte extrema del componente de base anular. Por tanto, la parte extrema del componente de base anular se bloqueará mecánicamente con el componente exterior anular.

Según una realización, la sección roscada exteriormente tiene un diámetro exterior más pequeño que una sección no roscada adyacente del componente de base anular. En esta realización, se puede formar un tubo que tiene una parte de doble capa y una parte monocapa, ya que el componente exterior anular puede ser de menor longitud que el componente de base anular, correspondiente a la longitud de la sección roscada exteriormente. En este caso, la sección no roscada del componente de base anular puede tener un diámetro exterior correspondiente al diámetro exterior del componente exterior anular.

Según una realización, la sección roscada exteriormente se extiende a lo largo de toda la longitud axial del componente de base anular. El componente de base anular es, por tanto, muy adecuado para formar un tubo compuesto multicapa con todas las capas extendiéndose a lo largo de toda la longitud axial del tubo. Alternativamente, se pueden montar varios componentes de base anulares más cortos alrededor del componente de base anular para formar un tubo compuesto que tiene una capa exterior que comprende dos o más partes axialmente adyacentes de diferentes aleaciones.

Según una realización, la sección roscada interiormente se extiende a lo largo de toda la longitud axial del componente exterior anular. El componente exterior anular se puede montar alrededor de un componente de base anular o alrededor de varios componentes de base anulares más cortos.

Según una realización, el paso de trabajo en caliente comprende extrusión en caliente empujando la pieza de trabajo tubular a través de una matriz de extrusión con un extremo delantero por delante. La extrusión en caliente es adecuada para formar una ligazón metálica entre el componente de base y el componente exterior, al mismo tiempo que reduce de manera eficiente el diámetro exterior de la pieza de trabajo.

Según una realización, el extremo delantero es una parte extrema en la que el componente exterior está montado alrededor del componente de base. Para una pieza de trabajo tubular que tiene el componente exterior anular montado en solo un extremo del componente de base anular, esta configuración facilita una estimación de la longitud final de la parte de doble capa del tubo compuesto.

Una alternativa es dejar que el extremo delantero sea una sección extrema en la que no se proporcione ningún componente exterior anular, es decir, extruir la pieza de trabajo de tal manera que la sección extrema en la que se monta el componente exterior anular alrededor del componente de base sea empujada a través de la matriz de extrusión como la última parte de la pieza de trabajo. En este caso, el componente exterior anular se proporciona en un extremo trasero de la pieza de trabajo.

Según una realización, el método comprende además mecanizar el extremo delantero antes de la extrusión, de tal modo que se forme un extremo delantero redondeado. Esto facilita empujar el extremo delantero de la pieza de trabajo

tubular a través de la matriz de extrusión. El mecanizado puede ser mecanizado por corte, tal como fresado o torneado, que elimina material del extremo delantero.

Según una realización, el método comprende además el paso de enderezar el tubo compuesto después de la extrusión en caliente.

Según una realización, el método comprende además el paso de decapado y/o chorreado del tubo compuesto después de la extrusión en caliente. El decapado y/o el chorreado se utilizan para eliminar material no deseado, por ejemplo lubricantes remanentes del proceso de trabajo en caliente.

Según una realización, el método comprende además el paso de precalentar la pieza de trabajo tubular antes del paso de trabajar en caliente la pieza de trabajo tubular. El precalentamiento puede ser ventajoso para algunas combinaciones de aleaciones con el fin de formar una ligazón metálica en el proceso de trabajo en caliente.

Según una realización, la primera aleación se selecciona de entre una aleación de acero inoxidable, una aleación a base de níquel, una aleación de hierro, cromo y aluminio, una aleación de acero al carbono, una aleación de circonio, una aleación de aluminio, una aleación de cobre o una aleación de titanio.

Según una realización, la segunda aleación tiene una composición diferente de la primera aleación y se selecciona de entre una aleación de acero inoxidable, una aleación a base de níquel, una aleación de hierro, cromo y aluminio, una aleación de acero al carbono, una aleación de circonio, una aleación de aluminio, una aleación de cobre o una aleación de titanio. El método se usa ventajosamente para aleaciones que son difíciles de unir mediante soldadura. La segunda aleación y la primera aleación pueden ser ambas, por ejemplo, aleaciones de acero inoxidable que tienen diferentes composiciones elementales o un contenido diferente de elementos de aleación.

Según otro aspecto, la presente divulgación se refiere a un tubo compuesto formado usando el método de fabricación propuesto. Un tubo compuesto de este tipo puede tener unas capas interior y exterior de aleaciones que normalmente serían difíciles de unir, debido al hecho de que el tubo compuesto se puede fabricar sin soldadura. El enclavamiento mecánico forma una hélice en una interfaz entre las capas interior y exterior del tubo compuesto y aumenta el área de la interfaz entre las dos capas. Contribuye así a una mejor distribución de las fuerzas a las que está expuesto el tubo de material compuesto en comparación con un tubo de material compuesto sin tal hélice. Por tanto, los tubos compuestos propuestos pueden resistir una carga más alta en la interfaz.

Según una realización, el tubo compuesto tiene una parte monocapa de dicha segunda aleación y una parte multicapa que tiene una capa exterior anular de dicha primera aleación y una capa interior anular de dicha segunda aleación. Por tanto, una parte del tubo compuesto es multicapa, por ejemplo de doble capa, mientras que la otra parte es monocapa. La extensión axial de la parte monocapa y la parte multicapa se puede ajustar dependiendo de la aplicación. El diámetro exterior y el diámetro interior del tubo compuesto pueden ser constantes, o esencialmente constantes, a lo largo del tubo. Por "esencialmente constante" debe entenderse que no varía en más del 10%.

Según una realización, el tubo compuesto está formado como un tubo de doble capa con una capa exterior anular de dicha primera aleación y una capa interior anular de dicha segunda aleación, extendiéndose ambas capas a lo largo de una extensión axial completa del tubo compuesto. Alternativamente, el tubo compuesto puede tener una capa interior anular que se extiende a lo largo de la longitud del tubo compuesto y una capa exterior anular que comprende varias partes axialmente adyacentes de diferentes aleaciones, o al revés.

Según una realización, el tubo compuesto se forma como un tubo multicapa con una capa exterior anular de dicha primera aleación y una capa interior anular de dicha segunda aleación, extendiéndose ambas capas a lo largo de una extensión axial completa del tubo compuesto, en donde dicha capa exterior anular y dicha capa interior anular están en contacto entre ellas. Pueden proporcionarse capas adicionales dentro de la capa interior anular o fuera de la capa exterior anular. Dependiendo, por ejemplo, de las aleaciones utilizadas, las capas pueden formarse en el mismo proceso de trabajo en caliente o en procesos de trabajo en caliente posteriores.

La divulgación también se refiere al uso del tubo compuesto propuesto dentro de diferentes aplicaciones tales como, pero no limitadas a, producción de negro de carbono, producción de vidrio y/o procesamiento de acero y metal, un tubo de horno de etileno, un tubo de reformador, un tubo de lanza para inyección de carbón pulverizado, un tubo de lanza para un horno de cal, un tubo de lanza de gas, un tubo de lumbrera de gas, un tubo de boquilla, un tubo de mufla, un tubo de recuperador y un tubo de gasificador. Los tubos compuestos propuestos también se pueden utilizar en, por ejemplo aplicaciones de acoplamiento, tubos intercambiadores de calor, quemadores, etc.

Resultarán evidentes a partir de la siguiente descripción otras características ventajosas, así como ventajas del tubo y método de fabricación propuestos.

Definiciones

Un tubo compuesto debe entenderse en la presente memoria como un tubo que tiene al menos una parte multicapa con capas anulares de diferentes aleaciones, es decir, al menos una capa exterior anular de una primera aleación y

una capa interior anular de una segunda aleación. Un tubo compuesto de este tipo también se denomina comúnmente tubo compuesto.

En la presente memoria, se debe entender multicapa como que tiene al menos dos capas.

En la presente divulgación, se usa el término "tubo". Sin embargo, también se podría utilizar el término "tubería". Breve descripción de los dibujos

A continuación, se describirán realizaciones del tubo y método de fabricación propuestos, que no deben interpretarse como limitantes, con referencia a los dibujos adjuntos, en los que

La figura 1 muestra esquemáticamente una vista en perspectiva de un tubo compuesto según una primera realización, La figura 2 muestra esquemáticamente una sección transversal longitudinal de un tubo compuesto según la primera realización,

La figura 3 muestra esquemáticamente una sección transversal longitudinal de un tubo compuesto según una segunda realización,

La figura 4 es un diagrama de flujo que ilustra una realización del método propuesto,

Las figuras 5 a-c muestran esquemáticamente un componente de base y un componente exterior usados en una realización del método propuesto,

La figura 6 muestra esquemáticamente una sección transversal longitudinal de partes de un componente de base y un componente interior usados en una realización del método propuesto,

La figura 7 muestra esquemáticamente una sección transversal longitudinal de partes de una pieza de trabajo usada en una realización del método propuesto,

Las figuras 8 a-b muestran secciones transversales longitudinales de un tubo compuesto según una realización, y La figura 9 muestra una sección transversal longitudinal de un tubo compuesto según una realización.

Descripción detallada

Un tubo compuesto 101 según una primera realización se muestra esquemáticamente en la figura 1 y en la figura 2. El tubo compuesto 101 se extiende a lo largo de un eje longitudinal A y es de doble capa con una capa exterior anular 102 de una primera aleación y una capa interior anular 103 de una segunda aleación. Ambas capas 102, 103 se extienden a lo largo de una extensión axial completa del tubo compuesto.

La figura 3 muestra un tubo compuesto que tiene una parte de doble capa 204 y una parte monocapa 205. La parte de doble capa 204 tiene una capa exterior anular 202 de una primera aleación y una capa interior anular 203 de una segunda aleación. La parte monocapa 205 está formada completamente de la segunda aleación de la que está formada la capa interior 203 de la parte de doble capa 204.

Un método para fabricar un tubo compuesto 101,201 según la presente divulgación se ilustra esquemáticamente en la figura 4. También se hace referencia a las figuras 5a-c, que muestra un componente de base 301 y un componente exterior 401 usados en el proceso y a las figuras 6-7.

En un primer paso 1, se proporciona el componente de base 301 de la segunda aleación, que formará la capa interior 203 del tubo compuesto 201 mostrado en la figura 3. El componente de base 301 es un tubo de sección transversal circular, que tiene un orificio pasante central que se extiende a lo largo de un eje longitudinal A. Se proporciona una sección roscada exteriormente 302, que tiene una rosca helicoidal 306 (véase la figura 5b) formada en una superficie periférica exterior del componente de base 301. La sección roscada puede extenderse sobre todo el componente de base, pero en la realización mostrada en las figuras 5 a-c, se corresponde con una parte extrema del componente de base 301. El componente de base 301 mostrado tiene, por tanto, una sección no roscada 303 adyacente a la sección roscada 302. Un diámetro interior d del componente de base es constante o esencialmente constante a lo largo del eje longitudinal, pero un diámetro exterior D1 de la sección no roscada 303 es mayor que un diámetro exterior D2 de la sección roscada 302.

En un segundo paso 2, se proporciona el componente exterior 401 de la primera aleación. El componente exterior 401 también es un tubo de sección transversal circular, que tiene un orificio pasante central que se extiende a lo largo del eje longitudinal A. En la realización mostrada, el componente exterior 401 tiene una longitud en la dirección longitudinal correspondiente a una longitud de la sección roscada. 302 del componente de base 301. El componente exterior 401 tiene una sección roscada interiormente 402, que en la realización mostrada se extiende a lo largo de toda la longitud del componente exterior 401. En otras palabras, una rosca helicoidal 406 (véase la figura 5c) está formada en una superficie periférica interior del componente exterior 401. El componente exterior 401 está configurado de este modo

para acoplamiento roscado con la sección roscada exteriormente 302 del componente de base 301. Un diámetro exterior D3 del componente exterior 401 es igual, o esencialmente igual, al diámetro exterior D1 de la sección no roscada 303 del componente de base 301, mientras que un diámetro interior d2 del componente exterior 401 coincide con el diámetro exterior D2 de la sección roscada 302 del componente de base 301.

En un tercer paso 3, se forma una pieza de trabajo tubular montando el componente exterior 401 alrededor del componente de base 301 de tal manera que la sección roscada interiormente 402 del componente exterior 401 esté acoplada con la sección roscada exteriormente 302 del componente de base 301, es decir, enroscando el componente exterior 401 en la parte extrema roscada del componente de base 301. De este modo se forma un enclavamiento mecánico entre las secciones roscadas 302, 402.

En un cuarto paso 4, la pieza de trabajo formada en el tercer paso 3 se trabaja en caliente, por ejemplo, mediante extrusión en caliente. Durante el trabajo en caliente, se forma una ligazón metálica entre las secciones roscadas 302, 402 mientras se mantiene el enclavamiento mecánico. También se reduce el diámetro exterior de la pieza de trabajo y se forma un tubo compuesto 201. En los pasos siguientes (no mostrados), el tubo compuesto 201 puede enderezarse y/o decaparse y/o granallarse después del trabajo en caliente. A continuación, el tubo se corta en su longitud final.

Los componentes 301,401 mostrados en la figura 5a están adaptados para extrusión en caliente empujando la pieza de trabajo a través de una matriz de extrusión con un extremo delantero por delante, en el que el extremo delantero es el extremo en el que está montado el componente exterior 401. Una superficie de transición 308 entre la sección roscada exteriormente 302 del componente de base 301 y la sección no roscada 303 es lisa, sin bordes afilados. La superficie de transición 308 se muestra con más detalle en la figura 5b, que muestra una ampliación del área B rodeada de la figura 5a. La superficie de transición está conformada en sección transversal como una S invertida con una parte cóncava 304 más cercana a la sección roscada 302, y una parte convexa 305 más cercana a la sección no roscada 303. El componente exterior 401 tiene una superficie extrema 408 con una forma correspondiente en S con una parte convexa 404 cerca de la rosca helicoidal interior 406, y una parte cóncava 405 cerca de una superficie periférica exterior 407 del componente exterior 401 como se muestra en la figura 5c, que muestra una ampliación del área C rodeada de la figura 3a. La parte cóncava 405 de la superficie extrema 408 se solapará así con la parte convexa 305 de la superficie de transición 308, lo que evita la separación y penetración de oxígeno durante el proceso de extrusión.

Otra opción es dejar que el extremo delantero en el proceso de extrusión sea el extremo sobre el que no se monta ningún componente exterior. En este caso, mostrado en la figura 6, el componente de base 301 está formado con una superficie de transición cóncava 308 en forma de C, de tal manera que flota sobre una superficie extrema anular redondeada 408 del componente exterior 401 durante la extrusión y forma una junta. Una superficie periférica exterior 307 del componente de base 301 se solapa así con la superficie periférica exterior 407 del componente exterior 401 cuando los componentes 301,401 se montan para formar la pieza de trabajo.

La figura 7 muestra una vista en sección transversal de partes de una pieza de trabajo 501 adaptada para extrusión en caliente empujando la pieza de trabajo 501 a través de una matriz de extrusión con un extremo delantero por delante 502, en donde el extremo delantero 502 es el extremo en el que está montado el componente exterior 401. Los extremos en los que están montados los componentes exteriores 401 se han mecanizado para formar superficies extremas redondeadas 503. El diseño de las superficies de transición 308, 408 del componente de base 301 y el componente exterior 401, respectivamente, difiere algo, en esta realización, respecto del diseño mostrado en las figuras 5a-c. La superficie de transición 308 del componente de base 301 incluye, como se ve en la sección transversal, una primera parte recta 309 perpendicular al eje longitudinal A, y una segunda parte recta 310 que está inclinada en un ángulo a de 30° con respecto al eje longitudinal A. Una superficie curva conecta las dos partes rectas 309, 310. Por supuesto, el ángulo a puede variarse.

La superficie de transición 408 del componente exterior 401 está formada para acoplarse y solaparse con la superficie de transición 308, de tal modo que se forme una junta. De un espesor de pared total t del componente exterior, la primera parte recta 309 se extiende sobre un espesor h.

La presente descripción se ilustra además mediante los siguientes ejemplos no limitativos:

Ejemplo 1

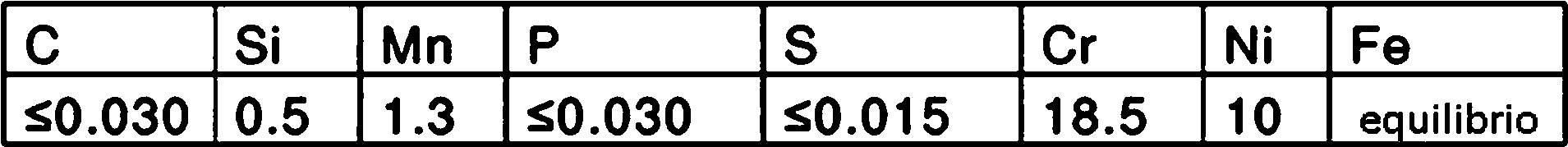

En una primera prueba de producción, se fabricaron ocho tubos compuestos según la realización mostrada en la figura 3. Se formaron ocho componentes exteriores de una primera aleación y ocho componentes de base de una segunda aleación. La primera aleación fue en este caso una aleación de acero inoxidable austenítico según ASTM 304L. La composición de la primera aleación medida en porcentaje en peso (% en peso) se describe en la Tabla I.

Tabla I

La segunda aleación era un acero al carbono según ASTM Grado A-1 que tenía una composición en % en peso como se describe en la Tabla II.

Tabla II

Cada componente de base tenía una longitud total de 520 mm, un diámetro exterior de 140 mm y un diámetro interior de 50 mm. Se formó una sección roscada exteriormente con una longitud de 130 mm mediante mecanizado por corte. Cada uno de los componentes exteriores tenía una longitud de 130 mm y un diámetro interior de 110 mm y estaban provistos de una rosca interior. De los ocho pares de componentes exteriores y de base, cuatro pares tenían el diseño de transición mostrado en la figura 5a-c y cuatro pares tenían el diseño de transición mostrado en la figura 6.

Los componentes exteriores se lavaron en un baño ultrasónico alcalino y los componentes de base se desengrasaron con etanol. A continuación, los componentes exteriores se enroscaron en los componentes de base para formar piezas de trabajo.

Las piezas de trabajo se precalentaron a 400°C durante cuatro horas y, posteriormente, se extruyeron en caliente usando dos direcciones de extrusión diferentes. Las cuatro piezas de trabajo, que tienen el diseño mostrado en la figura 5a-c, se extruyeron con el extremo sobre el que se montó el componente exterior como el extremo delantero y las piezas de trabajo restantes se extruyeron con el otro extremo como el extremo delantero. Posteriormente, las piezas de trabajo se enfriaron, enderezaron y decaparon.

La caracterización del material usando microscopia óptica de muestras grabadas en nital y ácido fosfórico mostró que se formó una ligazón metálica entre los componentes durante la extrusión en caliente para ambas direcciones de extrusión. Esto también se confirmó mediante ultrasonidos. Un hilo que se extiende helicoidalmente, que forma un enclavamiento mecánico, fue claramente detectable en la interfaz entre las capas interior y exterior de los tubos compuestos.

La figura 8a muestra una imagen de una sección transversal longitudinal de la parte de doble capa de un tubo compuesto fabricado según el Ejemplo 1 y extruido con el extremo sobre el que se montó el componente exterior como el extremo delantero. El tubo compuesto tiene una parte de doble capa con una capa exterior 202 y una capa interior 203. En una interfaz entre las capas 202, 203, puede verse una rosca 206 que se extiende helicoidalmente. Cabe señalar que el tubo compuesto mostrado aún no se ha cortado en su longitud final retirando la parte más adelantada del tubo extruido, que primero se presionó mediante la boquilla de extrusión y que consiste solo en la segunda aleación que forma la capa interior de la parte de doble capa. La figura 8b es una ampliación que muestra la rosca helicoidal 206 con mayor detalle. La imagen está tomada por la parte más adelantada del tubo de lanza, correspondiente al extremo delantero de la pieza de trabajo. La figura 9 es una imagen que muestra una sección transversal de la parte de doble capa de un tubo compuesto. También en esta vista, se puede ver la rosca 206 que se extiende helicoidalmente.

Ejemplo 2

En una segunda prueba de producción, se fabricaron diez tubos compuestos según la realización mostrada en la figura 3. Se formaron diez componentes exteriores de una primera aleación y diez componentes de base de una segunda aleación. La primera aleación fue en este caso una aleación de hierro, cromo y aluminio (FeCrAl) conocida con la marca comercial KanthalMR APM. La composición de la primera aleación medida en porcentaje en peso (% en peso) se describe en la Tabla III.

Tabla III

La segunda aleación era un acero inoxidable ferrítico según ASTM 446-1 que tenía una composición en % en peso como se describe en la Tabla IV.

Tabla IV

Cada componente de base tenía una longitud total de 400 mm, un diámetro exterior D1 de 164 mm y un diámetro interior d de 41 mm. Se formó una sección roscada exteriormente que tenía una longitud de 95 mm y un diámetro exterior D2 de 154 mm mediante mecanizado por corte. Los componentes exteriores tenían cada uno una longitud de 95 mm y un diámetro interior d2 de 154 mm y estaban provistos de una rosca helicoidal interior. Los componentes tenían el diseño de transición que se muestra en la figura 7. Un espesor de pared t del componente exterior era de 5 mm y el espesor h era de 1,8 mm. La rosca helicoidal tenía un paso de 2 mm.

Los componentes se desengrasaron con etanol. Los componentes exteriores 401 se enroscaron posteriormente en los componentes de base 301 para formar piezas de trabajo como las que se muestran en la figura 7.

Las piezas de trabajo se calentaron a continuación a 900°C y se extruyeron en caliente a las temperaturas que se muestran en la tabla V. Las piezas de trabajo se extruyeron con el extremo sobre el que se montó el componente exterior como el extremo delantero.

Tabla V

Después de la extrusión en caliente, los tubos compuestos formados se enderezaron y granallaron con arena de acero.

Utilizando espectroscopia de rayos X de dispersión de energía, se investigó si se había formado una escama protectora de óxido de aluminio en la capa exterior de la parte de doble capa durante el tratamiento térmico y si se había formado una ligazón metálica entre las capas interior y exterior. Se encontró que se había formado una escama de óxido de aluminio en la superficie y que se habían formado precipitados de nitruro de aluminio en la capa exterior, lo que indica una difusión de nitrógeno desde la capa interior de la segunda aleación ASTM 446-1 hacia la capa exterior de la primera aleación KanthalMR APM lo que, a su vez, indica la formación de una ligazón metálica entre las capas.

Se averiguó que las longitudes de las partes de doble capa de los tubos compuestos fabricados estaban en el intervalo de entre 90 cm y 150 cm. Se midió el espesor de la capa exterior en muestras de prueba usando microscopía óptica y electrónica y se encontró que estaba entre 600-900 pm.

Por supuesto, pueden variarse las dimensiones de los componentes utilizados en el método propuesto, así como las aleaciones utilizadas y los parámetros utilizados durante el trabajo en caliente. También pueden incluirse otros diversos pasos de procesamiento, tales como precalentamiento y laminación por paso de peregrino en frío. El diseño del componente de base y el componente exterior se puede variar dependiendo de la aplicación y también es posible proporcionar dos componentes exteriores, uno en cada parte extrema de un componente de base, o dos o más componentes exteriores adyacentes entre ellos. Además, se puede proporcionar más de un componente de base en diferentes extremos del componente exterior o adyacentes entre ellos. Además, pueden proporcionarse más de dos capas, por ejemplo, de tal modo que el componente de base comprenda un tubo compuesto que tenga dos capas y el componente exterior anular comprenda un tubo monocapa, en cuyo caso el tubo compuesto final tiene tres capas anulares.

El método propuesto y el tubo compuesto no se limitan a las realizaciones descritas anteriormente, pero resultarán evidentes muchas posibilidades de modificaciones de las mismas para una persona con experiencia en la técnica sin apartarse del alcance de las reivindicaciones adjuntas.

Claims (17)

1. Un método para fabricar un tubo compuesto (101,201) que tiene al menos una parte multicapa con una capa exterior anular (102, 202) de una primera aleación y una capa interior anular (103, 203) de una segunda aleación, comprendiendo el método los pasos de:

- proporcionar un componente de base anular (301) de la segunda aleación, en el que el componente de base anular (301) tiene un orificio pasante central que se extiende a lo largo de un eje longitudinal (A) del componente de base anular (301), y en el que el componente de base anular (301) tiene una sección roscada exteriormente (302),

- proporcionar un componente exterior anular (401) de la primera aleación, en el que el componente exterior anular (401) tiene una sección roscada interiormente (402) configurada para acoplarse con la sección roscada exteriormente (302) del componente de base anular (301),

- formar una pieza de trabajo tubular (501) montando el componente exterior anular (401) alrededor del componente de base anular (301) de tal manera que la sección roscada interiormente (402) del componente exterior (401) esté acoplada con la sección roscada exteriormente (302) del componente de base anular (301), formando un enclavamiento mecánico entre las secciones roscadas (302, 402),

- trabajar en caliente la pieza de trabajo (501), de modo que, por un lado, se forme una ligazón metálica entre las secciones roscadas (302, 402) del componente exterior anular (401) y el componente de base anular (301) mientras se mantiene el enclavamiento mecánico, y de modo que, por otro lado, se alargue la pieza de trabajo (501) y se reduzca un diámetro exterior de la pieza de trabajo tubular (501), formando así un tubo compuesto (101,201).

2. El método según la reivindicación 1, en el que la sección roscada exteriormente (302) tiene una extensión axial correspondiente a una extensión axial de la sección roscada interiormente (402).

3. El método según la reivindicación 1 o 2, en el que la sección roscada exteriormente (302) se corresponde con una parte extrema del componente de base anular (301).

4. El método según la reivindicación 3, en el que la sección roscada exteriormente (302) tiene un diámetro exterior (D2) menor que una sección adyacente no roscada (303) del componente de base anular (301).

5. El método según la reivindicación 1 o 2, en el que la sección roscada exteriormente se extiende a lo largo de toda la longitud axial del componente de base anular.

6. El método según una cualquiera de las reivindicaciones precedentes, en el que el paso de trabajo en caliente comprende extrusión en caliente empujando la pieza de trabajo (501) a través de una matriz de extrusión con un extremo delantero (503) por delante.

7. El método según la reivindicación 6, en el que el extremo delantero (503) es una parte extrema en la que el componente exterior anular (401) está montado alrededor del componente de base anular (301).

8. El método según la reivindicación 6 o 7, en el que el método comprende además mecanizar el extremo delantero (503) antes de la extrusión, de tal modo que se forme un extremo delantero redondeado (503).

9. El método según una cualquiera de las reivindicaciones 6-8, que comprende además el paso de enderezar el tubo compuesto (101,201) después de la extrusión en caliente.

10. El método según una cualquiera de las reivindicaciones precedentes, que comprende además el paso de decapado y/o chorreado del tubo compuesto (101,201) después de la extrusión en caliente.

11. El método según una cualquiera de las reivindicaciones precedentes, que comprende además el paso de precalentar la pieza de trabajo tubular (501) antes del paso de trabajar en caliente la pieza de trabajo tubular (501).

12. El método según una cualquiera de las reivindicaciones precedentes, en el que la primera aleación se selecciona de entre una aleación de acero inoxidable, una aleación a base de níquel, una aleación de hierro-cromo-aluminio, una aleación de acero al carbono, una aleación de circonio, una aleación de aluminio, una aleación de cobre o una aleación de titanio.

13. El método según una cualquiera de las reivindicaciones precedentes, en el que la segunda aleación tiene una composición diferente a la de la primera aleación y se selecciona de entre una aleación de acero inoxidable, una aleación a base de níquel, una aleación de hierro-cromo-aluminio, una aleación de acero al carbono, una aleación de circonio, una aleación de aluminio, una aleación de cobre o una aleación de titanio.

14. Un tubo compuesto (101, 201) formado usando el método de fabricación según una cualquiera de las reivindicaciones precedentes.

15. Un tubo compuesto según la reivindicación 14, en el que el tubo compuesto (201) tiene una parte monocapa (205) de dicha segunda aleación y una parte multicapa (204) que tiene una capa exterior anular (202) de dicha primera aleación y una capa interior anular (203) de dicha segunda aleación.

16. Un tubo compuesto según la reivindicación 14, en el que el tubo de material compuesto está formado como un tubo de doble capa (101) con una capa exterior anular (102) de dicha primera aleación y una capa interior anular (103) de dicha segunda aleación, extendiéndose ambas capas (102, 103) a lo largo de toda la extensión axial del tubo compuesto (101).

17. Uso de un tubo compuesto según una cualquiera de las reivindicaciones 14-16 dentro de la producción de negro de carbono, producción de vidrio y/o procesamiento de acero y metal, como un tubo de horno de etileno, un tubo de reformador, un tubo de lanza para inyección de carbón pulverizado, un tubo de lanza para un horno de cal, un tubo de lanza de gas, un tubo de lumbrera de gas, un tubo de boquilla, un tubo de mufla, un tubo de recuperador o como un tubo de gasificador.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP16206889 | 2016-12-23 | ||

| PCT/EP2017/084515 WO2018115502A1 (en) | 2016-12-23 | 2017-12-22 | A method for manufacturing a composite tube |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| ES2829337T3 true ES2829337T3 (es) | 2021-05-31 |

Family

ID=57850848

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| ES17818591T Active ES2829337T3 (es) | 2016-12-23 | 2017-12-22 | Método para fabricar un tubo compuesto |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US11054065B2 (es) |

| EP (1) | EP3558555B1 (es) |

| JP (1) | JP6696055B2 (es) |

| KR (1) | KR102133142B1 (es) |

| CN (1) | CN110099758B (es) |

| ES (1) | ES2829337T3 (es) |

| WO (1) | WO2018115502A1 (es) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN108890235B (zh) * | 2018-08-22 | 2023-05-05 | 江苏众信绿色管业科技有限公司 | 一种钢衬不锈钢沟槽件及其制造方法 |

| EP3927928B1 (en) * | 2019-02-22 | 2025-05-07 | National Oilwell Varco, L.P. | Wear resistant drill pipe |

| WO2020247862A1 (en) * | 2019-06-05 | 2020-12-10 | Birla Carbon U.S.A., Inc. | High temperature carbon black air preheater |

| CN111906147B (zh) * | 2020-07-02 | 2021-12-10 | 山西钢合力新材料科技有限公司 | 一种不锈钢复合管预处理方法 |

| CN112122377A (zh) * | 2020-08-05 | 2020-12-25 | 昆明理工大学 | 一种铜包铝复合材料半固态成形方法 |

| CN112742891B (zh) * | 2020-12-16 | 2022-12-13 | 湖南华翔医疗科技有限公司 | 一种医用可降解锌基复合管材的制备方法 |

| CN113649695A (zh) * | 2021-08-12 | 2021-11-16 | 东莞理工学院 | 一种管状金属防腐蚀处理装置及应用方法 |

| CN114589465B (zh) * | 2022-03-16 | 2023-05-23 | 四川鑫鼎新材料有限公司 | 一种模铸复合板坯轧制刀具用复合带钢制备方法 |

| WO2023219420A1 (ko) * | 2022-05-10 | 2023-11-16 | 주식회사 엘지화학 | 로터리 킬른 |

| CN119347087A (zh) * | 2024-12-25 | 2025-01-24 | 陕西智拓固相增材制造技术有限公司 | 一种高温高强异种合金的焊接方法及应用 |

| CN119703662B (zh) * | 2025-02-28 | 2025-05-02 | 湖南旺坤管业有限公司 | 一种不锈钢管道的热挤压成型工艺 |

Family Cites Families (23)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE947063C (de) * | 1941-12-28 | 1956-08-09 | Gustav Appel Maschinenfabrik | Verfahren zum Herstellen von Mehrlagenrohren auf Haemmermaschinen und Mehrlagenrohr |

| GB897635A (en) * | 1960-01-30 | 1962-05-30 | Howell & Company Ltd | Manufacture of composite metal tubes |

| CH500778A (it) * | 1968-01-03 | 1970-12-31 | Cnen | Procedimento per la produzione di tubi composti di più tronchi in metallo differente |

| JPS5677041A (en) * | 1979-11-30 | 1981-06-25 | Tanaka Kikinzoku Kogyo Kk | Production of composite metal wire blank material |

| SE447804B (sv) | 1983-04-20 | 1986-12-15 | Kuroki Kogyosho Kk | Forfarande for framstellning av sammansatta stalror |

| JPS59218215A (ja) * | 1983-05-25 | 1984-12-08 | Nippon Steel Corp | 層間係止性の優れた多層管およびその製造方法 |

| US4629225A (en) * | 1985-08-09 | 1986-12-16 | Inco Alloys International, Inc. | Pipe joint for corrosion resistant alloys |

| SE468209B (sv) * | 1991-08-21 | 1992-11-23 | Sandvik Ab | Anvaendning av en austenitisk krom-nickel-molybden- jaernlegering foer tillverkning av kompoundroer foer anvaendning som bottentuber i sodahuspannor |

| JP2884321B2 (ja) * | 1994-07-12 | 1999-04-19 | 住友金属工業株式会社 | 異材管継手の製造方法 |

| JPH08174051A (ja) * | 1994-12-26 | 1996-07-09 | Sumitomo Metal Ind Ltd | 界面接合性の優れた二重管の製造方法 |

| FR2803363B1 (fr) * | 2000-01-05 | 2002-07-12 | Vetrotex France Sa | Dispositif de raccordement pour deux tuyaux en materiau composite a base de matiere thermoplastique |

| DK200201498A (da) | 2002-10-07 | 2004-04-08 | Man B & W Diesel As | En forstöver til en brændselsventil i en dieselmotor, samt en fremgangsmåde til fremstilling af en forstöver |

| US20050058851A1 (en) * | 2003-09-15 | 2005-03-17 | Smith Gaylord D. | Composite tube for ethylene pyrolysis furnace and methods of manufacture and joining same |

| RU2301732C1 (ru) * | 2006-01-23 | 2007-06-27 | Федеральное Государственное Унитарное Предприятие "Научно-Исследовательский И Конструкторский Институт Энерготехники Имени Н.А. Доллежаля" | Способ диффузионной сварки труб из разнородных материалов |

| US7328599B2 (en) * | 2006-02-02 | 2008-02-12 | Thu Van Nguyen | Method and apparatus for making metal ball bats |

| FR2923283B1 (fr) * | 2007-11-07 | 2012-10-05 | Vallourec Mannesmann Oil & Gas | Joint filete comprenant au moins un element filete avec levre d'extremite pour tube metallique. |

| US8261445B2 (en) * | 2009-11-23 | 2012-09-11 | International Controls And Measurements Corp. | Aluminum tube-aluminum fin baseboard radiator |

| EP2420646A1 (de) * | 2010-08-16 | 2012-02-22 | TPS-Technitube Röhrenwerke GmbH | Rohrverbindung |

| WO2012143668A1 (en) * | 2011-04-18 | 2012-10-26 | Cladinox International Limited | Methods for the production of clad steel products |

| DE102011081966A1 (de) * | 2011-09-01 | 2013-03-07 | Robert Bosch Gmbh | Verfahren zur Herstellung eines Gewindeteils als Verbundteil, Wälzschraubtrieb, Linearaktuator, elektromechanischer Bremskraftverstärker mit einem solchen Verbundteil |

| MX366221B (es) * | 2012-09-12 | 2019-07-03 | Nippon Steel Corp | Composicion para la formacion de recubrimiento solido y union roscada tubular. |

| US9366094B2 (en) * | 2012-11-30 | 2016-06-14 | Intelliserv, Llc | Pipe joint having coupled adapter |

| US10487965B2 (en) * | 2014-10-28 | 2019-11-26 | Core Linepipe Inc. | Pipe manipulation apparatus and methods |

-

2017

- 2017-12-22 ES ES17818591T patent/ES2829337T3/es active Active

- 2017-12-22 CN CN201780079189.XA patent/CN110099758B/zh active Active

- 2017-12-22 EP EP17818591.4A patent/EP3558555B1/en active Active

- 2017-12-22 KR KR1020197017872A patent/KR102133142B1/ko not_active Expired - Fee Related

- 2017-12-22 WO PCT/EP2017/084515 patent/WO2018115502A1/en not_active Ceased

- 2017-12-22 US US16/472,461 patent/US11054065B2/en not_active Expired - Fee Related

- 2017-12-22 JP JP2019534355A patent/JP6696055B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| KR20190076063A (ko) | 2019-07-01 |

| US20200408336A1 (en) | 2020-12-31 |

| CN110099758B (zh) | 2022-03-08 |

| EP3558555B1 (en) | 2020-08-19 |

| JP2020508873A (ja) | 2020-03-26 |

| WO2018115502A1 (en) | 2018-06-28 |

| EP3558555A1 (en) | 2019-10-30 |

| KR102133142B1 (ko) | 2020-07-10 |

| US11054065B2 (en) | 2021-07-06 |

| CN110099758A (zh) | 2019-08-06 |

| JP6696055B2 (ja) | 2020-05-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| ES2829337T3 (es) | Método para fabricar un tubo compuesto | |

| ES2862436T3 (es) | Proceso para producir una tubería multicapa por expansión | |

| ES2857579T3 (es) | Un tubo de conexión y su método de fabricación | |

| US20210164842A1 (en) | Protective tube having vibration reduction | |

| EP3225319B1 (en) | Method for manufacturing rifled tube | |

| CN103370152B (zh) | 由高Cr不锈钢形成的无缝管的管端矫正方法 | |

| CN110778804B (zh) | 油气输送管及油气输送管的制作方法 | |

| KR20160127752A (ko) | 특히 심해 적용을 위한 파이프라인을 위해 변형 가능 강으로 열압연 무이음매 파이프를 제조하기 위한 방법, 대응하는 파이프 | |

| CN103350320A (zh) | 一种耐腐蚀双金属复合管的生产方法 | |

| US20130213167A1 (en) | Hollow gear ring and method for its manufacturing | |

| CN104759780A (zh) | 一种摩擦焊接接头的结构 | |

| ES2921231T3 (es) | Un tubo de lanza | |

| JP6693688B2 (ja) | 低温靭性に優れたラインパイプ用溶接鋼管並びにその製造方法 | |

| CN103080579A (zh) | 轴承环及其制造方法 | |

| CN105953006B (zh) | 快速接头及快速接头与非金属复合管的连接方法 | |

| CN107206443A (zh) | 顶头的制造方法 | |

| RU45499U1 (ru) | Труба бесшовная для теплообменных аппаратов | |

| RU154493U1 (ru) | Композиционный теплозащитный экран с внутренней полостью | |

| JPH11291080A (ja) | 継手部付き金属管の製造方法 | |

| JP2005214411A (ja) | 管継手のフェルールの製造方法及びフェルール |