EP4495366A1 - Verbundkonstruktion für feststehende und bewegbare flächenelemente - Google Patents

Verbundkonstruktion für feststehende und bewegbare flächenelemente Download PDFInfo

- Publication number

- EP4495366A1 EP4495366A1 EP24187732.3A EP24187732A EP4495366A1 EP 4495366 A1 EP4495366 A1 EP 4495366A1 EP 24187732 A EP24187732 A EP 24187732A EP 4495366 A1 EP4495366 A1 EP 4495366A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- shear

- composite

- profile

- filling

- resistant

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E06—DOORS, WINDOWS, SHUTTERS, OR ROLLER BLINDS IN GENERAL; LADDERS

- E06B—FIXED OR MOVABLE CLOSURES FOR OPENINGS IN BUILDINGS, VEHICLES, FENCES OR LIKE ENCLOSURES IN GENERAL, e.g. DOORS, WINDOWS, BLINDS, GATES

- E06B3/00—Window sashes, door leaves, or like elements for closing wall or like openings; Layout of fixed or moving closures, e.g. windows in wall or like openings; Features of rigidly-mounted outer frames relating to the mounting of wing frames

- E06B3/04—Wing frames not characterised by the manner of movement

- E06B3/263—Frames with special provision for insulation

- E06B3/26301—Frames with special provision for insulation with prefabricated insulating strips between two metal section members

- E06B3/26303—Frames with special provision for insulation with prefabricated insulating strips between two metal section members with thin strips, e.g. defining a hollow space between the metal section members

-

- E—FIXED CONSTRUCTIONS

- E06—DOORS, WINDOWS, SHUTTERS, OR ROLLER BLINDS IN GENERAL; LADDERS

- E06B—FIXED OR MOVABLE CLOSURES FOR OPENINGS IN BUILDINGS, VEHICLES, FENCES OR LIKE ENCLOSURES IN GENERAL, e.g. DOORS, WINDOWS, BLINDS, GATES

- E06B3/00—Window sashes, door leaves, or like elements for closing wall or like openings; Layout of fixed or moving closures, e.g. windows in wall or like openings; Features of rigidly-mounted outer frames relating to the mounting of wing frames

- E06B3/70—Door leaves

- E06B3/82—Flush doors, i.e. with completely flat surface

- E06B3/86—Flush doors, i.e. with completely flat surface of plastics without an internal frame, e.g. with exterior panels substantially of plastics

-

- E—FIXED CONSTRUCTIONS

- E06—DOORS, WINDOWS, SHUTTERS, OR ROLLER BLINDS IN GENERAL; LADDERS

- E06B—FIXED OR MOVABLE CLOSURES FOR OPENINGS IN BUILDINGS, VEHICLES, FENCES OR LIKE ENCLOSURES IN GENERAL, e.g. DOORS, WINDOWS, BLINDS, GATES

- E06B3/00—Window sashes, door leaves, or like elements for closing wall or like openings; Layout of fixed or moving closures, e.g. windows in wall or like openings; Features of rigidly-mounted outer frames relating to the mounting of wing frames

- E06B3/04—Wing frames not characterised by the manner of movement

- E06B3/263—Frames with special provision for insulation

- E06B3/26301—Frames with special provision for insulation with prefabricated insulating strips between two metal section members

-

- E—FIXED CONSTRUCTIONS

- E06—DOORS, WINDOWS, SHUTTERS, OR ROLLER BLINDS IN GENERAL; LADDERS

- E06B—FIXED OR MOVABLE CLOSURES FOR OPENINGS IN BUILDINGS, VEHICLES, FENCES OR LIKE ENCLOSURES IN GENERAL, e.g. DOORS, WINDOWS, BLINDS, GATES

- E06B3/00—Window sashes, door leaves, or like elements for closing wall or like openings; Layout of fixed or moving closures, e.g. windows in wall or like openings; Features of rigidly-mounted outer frames relating to the mounting of wing frames

- E06B3/04—Wing frames not characterised by the manner of movement

- E06B3/263—Frames with special provision for insulation

- E06B3/26347—Frames with special provision for insulation specially adapted for sliding doors or windows

-

- E—FIXED CONSTRUCTIONS

- E06—DOORS, WINDOWS, SHUTTERS, OR ROLLER BLINDS IN GENERAL; LADDERS

- E06B—FIXED OR MOVABLE CLOSURES FOR OPENINGS IN BUILDINGS, VEHICLES, FENCES OR LIKE ENCLOSURES IN GENERAL, e.g. DOORS, WINDOWS, BLINDS, GATES

- E06B3/00—Window sashes, door leaves, or like elements for closing wall or like openings; Layout of fixed or moving closures, e.g. windows in wall or like openings; Features of rigidly-mounted outer frames relating to the mounting of wing frames

- E06B3/54—Fixing of glass panes or like plates

- E06B3/5454—Fixing of glass panes or like plates inside U-shaped section members

-

- E—FIXED CONSTRUCTIONS

- E06—DOORS, WINDOWS, SHUTTERS, OR ROLLER BLINDS IN GENERAL; LADDERS

- E06B—FIXED OR MOVABLE CLOSURES FOR OPENINGS IN BUILDINGS, VEHICLES, FENCES OR LIKE ENCLOSURES IN GENERAL, e.g. DOORS, WINDOWS, BLINDS, GATES

- E06B3/00—Window sashes, door leaves, or like elements for closing wall or like openings; Layout of fixed or moving closures, e.g. windows in wall or like openings; Features of rigidly-mounted outer frames relating to the mounting of wing frames

- E06B3/04—Wing frames not characterised by the manner of movement

- E06B3/263—Frames with special provision for insulation

- E06B3/26301—Frames with special provision for insulation with prefabricated insulating strips between two metal section members

- E06B3/26305—Connection details

- E06B2003/26316—Disconnectable connections or permitting shifting between the sections

-

- E—FIXED CONSTRUCTIONS

- E06—DOORS, WINDOWS, SHUTTERS, OR ROLLER BLINDS IN GENERAL; LADDERS

- E06B—FIXED OR MOVABLE CLOSURES FOR OPENINGS IN BUILDINGS, VEHICLES, FENCES OR LIKE ENCLOSURES IN GENERAL, e.g. DOORS, WINDOWS, BLINDS, GATES

- E06B3/00—Window sashes, door leaves, or like elements for closing wall or like openings; Layout of fixed or moving closures, e.g. windows in wall or like openings; Features of rigidly-mounted outer frames relating to the mounting of wing frames

- E06B3/04—Wing frames not characterised by the manner of movement

- E06B3/263—Frames with special provision for insulation

- E06B2003/26349—Details of insulating strips

- E06B2003/26369—Specific material characteristics

- E06B2003/2637—Specific material characteristics reinforced

-

- E—FIXED CONSTRUCTIONS

- E06—DOORS, WINDOWS, SHUTTERS, OR ROLLER BLINDS IN GENERAL; LADDERS

- E06B—FIXED OR MOVABLE CLOSURES FOR OPENINGS IN BUILDINGS, VEHICLES, FENCES OR LIKE ENCLOSURES IN GENERAL, e.g. DOORS, WINDOWS, BLINDS, GATES

- E06B3/00—Window sashes, door leaves, or like elements for closing wall or like openings; Layout of fixed or moving closures, e.g. windows in wall or like openings; Features of rigidly-mounted outer frames relating to the mounting of wing frames

- E06B3/70—Door leaves

- E06B2003/7049—Specific panel characteristics

-

- E—FIXED CONSTRUCTIONS

- E06—DOORS, WINDOWS, SHUTTERS, OR ROLLER BLINDS IN GENERAL; LADDERS

- E06B—FIXED OR MOVABLE CLOSURES FOR OPENINGS IN BUILDINGS, VEHICLES, FENCES OR LIKE ENCLOSURES IN GENERAL, e.g. DOORS, WINDOWS, BLINDS, GATES

- E06B3/00—Window sashes, door leaves, or like elements for closing wall or like openings; Layout of fixed or moving closures, e.g. windows in wall or like openings; Features of rigidly-mounted outer frames relating to the mounting of wing frames

- E06B3/54—Fixing of glass panes or like plates

- E06B3/5481—Fixing of glass panes or like plates by means of discrete fixing elements, e.g. glazing clips, glaziers points

-

- E—FIXED CONSTRUCTIONS

- E06—DOORS, WINDOWS, SHUTTERS, OR ROLLER BLINDS IN GENERAL; LADDERS

- E06B—FIXED OR MOVABLE CLOSURES FOR OPENINGS IN BUILDINGS, VEHICLES, FENCES OR LIKE ENCLOSURES IN GENERAL, e.g. DOORS, WINDOWS, BLINDS, GATES

- E06B3/00—Window sashes, door leaves, or like elements for closing wall or like openings; Layout of fixed or moving closures, e.g. windows in wall or like openings; Features of rigidly-mounted outer frames relating to the mounting of wing frames

- E06B3/54—Fixing of glass panes or like plates

- E06B3/58—Fixing of glass panes or like plates by means of borders, cleats, or the like

- E06B3/5807—Fixing of glass panes or like plates by means of borders, cleats, or the like not adjustable

- E06B3/5814—Fixing of glass panes or like plates by means of borders, cleats, or the like not adjustable together with putty or fixed by glue

Definitions

- the present invention relates generally to a composite construction for fixed and movable surface elements, such as windows, doors, panels and facade elements, as well as the fixed or movable surface elements themselves obtainable thereby.

- composite profiles and composite profile frame systems are known from the state of the art. They are preferably made of metal or a metal alloy and can be exposed to adverse weather conditions and strong temperature fluctuations between their inside and outside. A large temperature difference between the outside of the profile frame system, i.e. the side located outside the building, and the inside of the profile frame system generally proves to be problematic in terms of thermal engineering.

- two metal frame profiles are usually connected in such composite profile systems using one or more thermally less conductive plastic insulating bars, also known as separating bars, in order to achieve thermal separation or decoupling between the inside and the outside.

- connection between the two frame profiles and the separating webs must of course simultaneously meet other structural requirements, such as stresses caused by tension or pressure, shear, bending and torsion, and at the same time must satisfy aesthetic requirements, the problem of the so-called bimetallic effect arises as the size increases due to the thermal separation within the connection described above and the simultaneous force-fit connection.

- the bimetallic effect is used when two materials with different thermal expansion coefficients are connected and deformation occurs due to the different expansion.

- Such difficulties due to repeated large temperature differences mainly occur on surface elements in external walls. occurs, for example, in winter between the inside of the room and the outside air, and in summer when solar radiation causes the temperature of the external profile to rise. This deformation is more pronounced the greater the temperature difference between inside and outside, the better the thermal separation between the inside and outside profiles, the larger the dimensions of the windows, doors and facade elements, the more they are exposed to the sun and the better they absorb sunlight and infrared radiation.

- An object of the present invention is to provide a composite profile system for windows, doors and facade elements, especially for movable elements with large dimensions, which reliably prevents the bimetallic effect and thus largely prevents deformation, warping and generally the malfunctions caused thereby in terms of sealing, opening/closing and/or locking.

- a composite construction for fixed and movable surface elements such as windows, doors, panels and facade elements, in particular movable Surface elements

- the composite construction comprises a surface filling, in particular a multiple glazing or a composite panel, with a plurality of first composite profiles as a frame, wherein the first composite profiles each have an outer profile, an inner profile and one or more first separating webs connecting the outer profile and inner profile, wherein the connection of the outer profile and the inner profile is equipped without a slide in the longitudinal direction (e.g. by separating webs that are slideless or attached without a slide).

- the outer profile is attached to an outer side of the edge region of the filling in the longitudinal direction in a first longitudinal section of at most 5% of the length of the outer profile in a shear-resistant manner to the filling, but without shear over the remaining length, e.g. the first longitudinal section represents between 0.1 and 4%, in particular between 1 and 3% of the length of the outer profile (at room temperature).

- the shear-resistant region can be located anywhere along the length/longitudinal direction of the outer profile, it is preferably located at one end or in an end region of the outer profile in order to direct the temperature-related expansion in one direction, with the end region extending at most over a distance of at most 10% of the length of the outer profile.

- this is preferably the lower end or the lower end region.

- this shear-resistant region can be provided at/in the left or right end/end region.

- the inner profile is attached to the filling in a shear-resistant manner against an inner side of an edge region of the filling in the longitudinal direction in a second longitudinal section of at least the length of the first longitudinal section.

- the bimetal effect can lead to a significant warping of the composite profiles, particularly in larger composite structures.

- a shear-free connection of the composite profiles using shear-free dividers should, in theory, largely compensate for this.

- the inventors have found that in practice this is usually only partially successful, since these profiles are not used on their own, but as a frame for a filling that is usually constructed quite differently and usually also represents multiple glazing with a considerable mass.

- the composite structures also usually have tightly fitting sealing profiles between the filling and the profiles, so that it can sometimes lead to uncontrollable sticking, which can result in the non-sliding dividers being able to move against each other progressively due to shearing, which can ultimately cause the composite construction as a whole to warp permanently.

- the frequently required size/height also means that the composite profile on the side of the handle is subjected to very high stress, mainly when closing by central pulling.

- the shear-resistant second length section can make up at least 25%, preferably at least 40% or more than 60% of the length of the inner profile (at room temperature) or even the entire length of the inner profile. If the entire length is not equipped with a shear-free design, the shear-resistant second length section is advantageously divided into several shear-resistant partial length sections, but over essentially the entire length.

- inside and outside are to be understood in such a way that “inside” is the side on which the smallest temperature fluctuations are expected over the period of use, whereas the term “outside” refers to the side opposite the surface of the surface element, i.e. the side that is subject to the greatest temperature differences.

- the filling of the composite construction can be any known type of suitable flat material, e.g. a sandwich panel or multiple glazing.

- the edge area mentioned above can be the outer edge of the filling itself.

- the edge area is preferably an additionally attached surround, e.g. in the form of a U-profile made of suitable plastic, which is placed on the edge area of the multiple glazing if necessary and preferably glued in place.

- Such a surround can be attached during the manufacture of the multiple glazing and thus also reliably protects the glazing from damage during transport to the installation site.

- a shear-resistant connection can be made using suitable means and methods, e.g. by screwing, gluing, form-fitting, etc. It is preferably made using one or more shear-resistant brackets, whereby the shear strength is advantageously achieved by force and/or form-fitting of an appropriately shaped spring on the shear-resistant bracket in a groove in the edge area of the filling.

- the shear-resistant equipment is particularly suitable by means of a toothing of the appropriately shaped spring. If a form-fitting connection is (additionally) desired, the edge area of the filling and/or the groove can have a corresponding counter-toothing.

- a sliding or sliding connection is preferably made by means of one or more sliding brackets spaced apart in the longitudinal direction of the composite profile, whereby the connection of the sliding bracket to the filling is made, for example, by a guide in a groove in the edge area of the filling.

- sliding spring To improve the sliding function, the sliding spring of the slideless mount usually has a rounded cross-section.

- a shear-resistant connection of the outer and inner profiles in the shear-resistant area can also be made simultaneously by a shear-resistant block attached to both profiles.

- the invention further relates to a fixed or movable surface element, such as a window, a door, a panel or a facade element, in particular a movable surface element, comprising at least one composite construction described above.

- a fixed or movable surface element such as a window, a door, a panel or a facade element, in particular a movable surface element, comprising at least one composite construction described above.

- such a composite construction is fixedly or movably mounted in or on a composite frame, wherein the composite frame comprises a plurality of second composite profiles, wherein the second composite profiles each have an outer shell, an inner shell and one or more second separating webs connecting the outer shell and inner shell.

- the invention relates to movable surface elements such as a sliding element in a composite frame, wherein the sliding element has multiple glazing as a filling and wherein a number of rollers are arranged on the underside of the profile construction in a longitudinally distributed manner such that, in use, the sliding element is moved by guiding the rollers on a guide rail attached to the lower part of the composite frame.

- the first separating webs, the second separating webs, the shear-resistant block and/or the enclosure are preferably made of a material selected from the group consisting of polyamide; polyolefin, e.g. polypropylene; polyester, e.g. polyethylene terephthalate or polybutylene terephthalate; acrylonitrile-butadiene-styrene; polyvinyl chloride or mixtures or combinations thereof; if required or desired, the material is fiber-reinforced, e.g. glass fiber reinforced.

- the Figures 1 and 2 illustrate the bimetal effect that can occur with conventional sliding elements 20 (state of the art), e.g. in the case of a glazed sliding door, whereby the problem is caused by high Temperature differences between the outside and inside and larger dimensions of the sliding elements 20 are increased.

- the Fig. 2a shows on the left a cross section and on the right a longitudinal section through (or a top view of) a conventional composite profile of a sliding element 20 at approximately the same temperatures on the inside and outside, in this case the vertical composite profile 20 towards the opening side of the sliding element.

- the composite profile 20 connects an outer profile 21 to an inner profile 22 firmly/positively to one another via one or more insulating webs 23 designed as a thermal separation, whereby the inner and outer profiles 21, 22 are usually made of metal, e.g. aluminum, and the insulating webs 23 are formed from a plastic material, possibly (glass) fiber reinforced, e.g.

- each of the profiles 21, 22, as well as the separating web 23, has a length L in the longitudinal direction x.

- the outer profile 21 expands by an additional length ⁇ x in the longitudinal direction x.

- the inner profile 22 does not expand (to the same extent) and all elements of the composite are rigidly/force-locked, the composite profile 20 bulges outwards due to the so-called bimetal effect.

- the extent of the bulge ⁇ y in the transverse direction can, however, lead to the sliding element hitting the side part of the profile frame 10 as in Fig.

- Fig. 1a consequently shows a conventional closed sliding element 20 (with double glazing as filling 29) in its frame 10 with small temperature gradients (or no temperature difference) between the outer profile 21 and inner profile 22 of the composite profile of the sliding element 20.

- Both profiles 21, 22 have parts that can serve as handles 25, 26 for operating the sliding element.

- both profiles 21, 22 are rigidly/positively connected by one or more separating webs 23, e.g. by rolling up or forming a collar, etc. These separating webs 23 enable the thermal insulation function of the composite profile 20 because they act as a thermal separation and thus greatly reduce the heat transfer by conduction from the inside to the outside, or from the outside to the inside.

- the frame 10 in which the sliding element 20 can move is in principle constructed in a similar way to a composite profile with an outer frame part 11 and an inner frame part 12 which are thermally separated and connected in a force-locking manner by one or more separating webs 13.

- the frame has a U-shaped cross-section facing the sliding element, in which the outer region of the composite profile of the sliding element 20 is located in the closed state, whereby the wind and heat-tight function can be completed by further aids 17, 18, such as brush, felt or rubber seals.

- Fig. 1b shows the situation in the case of a large temperature difference between the outer and inner profile 21, 22: T outside > T inside .

- the same reference symbols indicate the same elements as in Fig. 1a .

- the cross-section here, again e.g. at half the height of the sliding element 20, shows that the outwardly curved part of the sliding element 20 can no longer be easily guided into the U-shaped cross-section of the frame 10 (see highlighted point in the Fig. 1b ). In other words, the sliding element 20 will hit the frame with its outer profile 21 and possibly damage it or even prevent the complete closing of the Sliding element 20.

- Locking (with locking means not shown here) of the sliding element 20 would therefore possibly even be impossible in this case, as long as the temperature difference between the outer and inner profiles 21, 22 is above a certain value. It may be necessary to wait until this temperature difference has decreased sufficiently, ie until ⁇ y has decreased sufficiently, that the outer profile 21 of the sliding element 20 can be moved back into the U-shaped cross-section of the frame 10. However, damage that has already occurred to the frame 10 or to the composite profile of the sliding element 20 cannot be undone in this way.

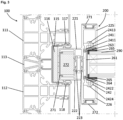

- FIG. 3 an embodiment of the invention is shown using the example of a sliding element 200 in a frame 100 in cross section, wherein the cross section is, for example, approximately halfway up the frame 100.

- the basic elements of the frame 100 and the sliding element 200 are similar to those in the prior art.

- the frame (second composite profile) 100 is formed by an outer shell 111 and an inner shell 112, which are rigidly/positively connected by one or more separating webs 113.

- the frame 100 forms a U-shaped cross-section for receiving the outer edge of the sliding element 200 in the closed state.

- wind and heat sealing aids 117, 118 such as flexible sealing lips, are provided for sealing in the closed state.

- the U-shaped cross-section is preferably provided with a lining plastic profile 115, which is connected to the elements of the frame 100, for example by push-on or clip connections.

- This lining plastic profile 115 can also serve as a stop for the sliding element 200.

- a shock-absorbing lining 116 e.g. a flexible rubber or foam insert.

- the sliding element 200 is also an example of a glazed sliding door, e.g. with triple glazing as filling 290.

- the Composite profile of the sliding element 200 has an outer profile 221 and an inner profile 222, which are connected by one or more separating webs 213.

- separating webs are provided here which are either firmly connected to only one of the two outer and inner profiles 221, 222 and are held on the other profile via a sliding profile, or, as in Fig. 3 as an example, which are two-part or multi-part, with one part being rigidly/positively connected to one of the two profiles and a second part being connected to the other profile, but these two parts are joined together in a sliding manner in the longitudinal direction of the profiles.

- non-sliding dividers in principle enable a certain differential expansion between the outer and inner profiles 221, 222.

- the use of such non-sliding dividers in the composite profiles of the sliding element frame not only results in the flexural rigidity of the composite profiles being generally reduced, but also in the outer and inner profiles being able to move differently in the longitudinal direction x in each of the composite profiles, which can cause the sliding element frame to warp completely or partially.

- the filling 290 of the sliding element 200 e.g. a triple glazing as in Fig. 3 shown

- the inner profile 222 is connected to the frame 261 in a shear-resistant manner on a second length section SF2 (here as an example the sum of the four shown partial length sections SF2 i , ie SF2 a + SF2 b + SF2 c + SF2 d ) of length L, but the outer profile 221 is only connected to the frame 261 in a shear-resistant manner at one point, the first partial section SF1, particularly preferably at one end or an end region E of length L.

- the outer profile 221 On the rest of the length L, the outer profile 221 is always connected to the frame 261 in a shear-free manner.

- the shear-resistant first length section SF1 is preferably located at or near the lower end, ie in the end area E. This means that the outer profile 221 can expand longitudinally sliding towards the filling 290 or the inner profile 222, but in a controlled manner only in one direction, namely upwards. If the inside and outside temperatures equalize again, both profiles 221, 222 are in the same position again. to each other and to the filling 290. A progressive and uncontrolled displacement of the profiles 221, 222 to each other and/or to the filling 290 and consequently the distortion of the sliding element frame is thus avoided.

- the horizontal composite profiles on the upper and lower edges of the sliding element can also be equipped in the same way, with the shear-resistant point (end area) on the outer profile preferably being located on the opening side.

- a (partially) shear-resistant connection of the inner profile 222 to the enclosure 261 of the filling 290 can be made by any known method, e.g. by gluing, screwing, etc.

- the enclosure 261 is preferably connected to the filling 290 by suitable binding agents 265 (in the second length section or the second partial length sections), e.g. glued.

- a (partially) shear-free connection of the enclosed filling can be achieved by simply guiding it within a suitable boundary, but movement transverse to the shear direction must then be prevented as far as possible in another way, e.g. by having the enclosed filling within a U-shaped cross-section of the composite profiles. In practice, however, such a "loose" connection would often be inadequate.

- Preferred shear-free connections can generally be connections with a groove and a corresponding tongue.

- the enclosure 261 has one or more grooves 263, 264 on each side facing the outside and inside in the longitudinal direction, wherein on the inner profile 222 in the second length section SF2 or the second partial length sections SF2i one or more several shear-resistant brackets 242 are attached at several (regularly spaced) locations along the longitudinal direction.

- this can be achieved by roughening or preferably toothing the tongue on the side facing the groove 264, i.e. having a toothing 2422, such as prongs, hooks or claws, which can connect to the material of the enclosure in the groove 264 in a force-fitting and shear-resistant manner.

- the base and/or the side walls of the groove 264 can have a corresponding counter-toothing in order to (additionally) enable shear resistance through positive locking.

- the one or more shear-resistant brackets 242 can be attached by attaching them to the inner profile using suitable fastening means 2424, e.g. by means of screws.

- a shear-resistant connection between the outer profile 221 is only provided at a locally limited point in the longitudinal direction (first length section SF1), e.g. on one to several centimeters. In the case of vertical composite profiles, this point is advantageously at the lower end.

- the locally limited shear-resistant support on this side and its fastening advantageously correspond to those on the inside.

- Another locally limited shear-resistant connection of the outer profile 221 in the first length section SF1 with the enclosure 261 of the filling 290 as mentioned above is of course also possible.

- the cross section in the Fig. 3 (e.g.

- slide-free bracket 241 with a smooth (not toothed) spring, the so-called sliding spring 2411, which is slidably mounted in the longitudinal direction in the groove 263.

- the slide-free bracket 241 can extend over the entire length of the outer profile 221 not taken up by the locally limited slide-resistant bracket 242 just described, or several slide-free brackets 241 can be attached at suitable (regularly spaced) locations along the longitudinal direction.

- the slide-resistant brackets 241, the slide-free brackets 242 and their fastening means 2413, 2424 can be made independently of metal, e.g. steel, aluminum or aluminum alloys, or of (glass) fiber reinforced plastic, similar to those suitable for dividers.

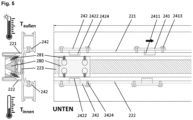

- Fig. 4a and 4b illustrate the invention presented here in the same situations as the prior art in Fig. 2a and 2b .

- the left side shows an embodiment of a (vertical) composite profile according to the invention in cross section with an outer profile 221 and an inner profile 222 which are connected by slideless separating webs.

- the respective right side shows a longitudinal section, in which Fig. 4a the temperature of the outer profile 221 is approximately the same as that of the inner profile 222.

- both profiles are connected to the enclosure (not shown) of the filling with a shear-resistant bracket 242.

- the shear-free connection by the shear-free brackets 241 between the outer profile 221 and the enclosure (not shown) of the filling prevents the bimetallic effect from occurring.

- the outer profile 221 can expand in the longitudinal direction ( ⁇ x) without affecting the connection: the shear-free brackets 241 can move freely in the longitudinal direction with the outer profile 221, regardless of any expansion of the enclosure, but due to the bottom shear-resistant bracket 242 on the outer profile 221, they can only move in the direction (see arrows in Fig. 4b ) at the top (Top).

- the position of the slide-free brackets 241 therefore changes progressively by a distance that is greater the greater the temperature difference and the greater the distance from the slide-resistant bracket 242. If the slide-resistant bracket 242 of the outer profile is located at the lower end as here and the relative movement of the most distant slide-free bracket consequently approaches the linear expansion ⁇ x caused by the temperature difference without the assembly being subjected to warping: the sliding element 200 can be opened and closed easily and reliably even with large temperature differences between the outer and inner profiles.

- Fig. 5 a section similar Fig. 4b , with a different/additional shear-resistance of the construction, whereby the cross-section shown on the left in contrast to Fig. 4b bottom (bottom) through the sliding element.

- a shear-resistant block 280 can also be provided, which is fixed to both outer and inner profiles 221, 222, e.g. by means of suitable fastening means 281, such as screws, and thus safely directs the expansion of the outer profile 221 in one direction (e.g. upwards) in the event of large temperature differences.

- this shear-resistant block 280 is preferably made of plastic, e.g. like the (glass) fiber-reinforced polymers and polymulti-mixtures that are usual for dividers.

Landscapes

- Engineering & Computer Science (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

- Wing Frames And Configurations (AREA)

- Securing Of Glass Panes Or The Like (AREA)

- Joining Of Glass To Other Materials (AREA)

Abstract

Description

- Die vorliegende Erfindung betrifft allgemein eine Verbundkonstruktion für feststehende und bewegbare Flächenelemente, wie Fenster, Türen, Paneele und Fassadenelemente, sowie die dadurch erhältlichen feststehende oder bewegbare Flächenelemente selbst.

- Aus dem Stand der Technik sind zahlreiche Verbundprofile und Verbundprofilrahmensysteme bekannt. Sie bestehen vorzugsweise aus Metall oder einer Metalllegierung und können widrigen Witterungsverhältnissen und starken Temperaturschwankungen zwischen deren Innen- und Außenseite ausgesetzt sein. Als wärmetechnisch problematisch erweist sich generell eine hohe Temperaturdifferenz zwischen der Außenseite des Profilrahmensystems, also die, die außerhalb des Gebäudes angeordnet ist und der Innenseite des Profilrahmensystems. Um eine Wärmeleitbrücke zu verhindern, sind bei solchen Verbundprofilsystemen üblicherweise zwei metallische Rahmenprofile (Innen- und Außenprofil) mittels einem oder mehreren thermisch weniger leitender Kunststoff-Isolierstegen, auch Trennstege genannt, verbunden um eine thermische Trennung oder Entkopplung zwischen innen und außen zu erreichen.

- Da der Verbund zwischen den beiden Rahmenprofilen und den Trennstegen natürlich gleichzeitig andere bautechnische Erfordernisse erfüllen muss, wie z.B. Beanspruchungen durch Zug bzw. Druck, Schub, Biegung und Torsion und zugleich auch ästhetischen Anforderung genügen muss, stellt sich bei zunehmender Größe aber eben durch die oben beschriebene thermische Trennung innerhalb des Verbunds bei gleichzeitiger kraftschlüssiger Verbindung das Problem des sogenannten Bimetall-Effekts. Generell spricht man vom Bimetall-Effekt, wenn zwei Materialien ungleicher Wärme-Ausdehnungs-Koeffizienten verbunden sind und sich aufgrund der unterschiedlichen Ausdehnung eine Verformung einstellt. Derartige Schwierigkeiten aufgrund von wiederholten großen Temperaturdifferenzen treten hauptsächlich an Flächenelementen in Außenwänden auf, beispielsweise im Winter zwischen der Rauminnenseite und der Außenluft, sowie im Sommer, wenn die Sonneneinstrahlung zu einer Temperaturerhöhung des Außenprofils führt. Dabei ist diese Verformung desto ausgeprägter je größer die Temperaturdifferenz zwischen innen und außen, je besser die thermische Trennung zwischen den Innen- und Außenprofilen, je größer die Ausmaße der Fenster, Türen und Fassadenelemente, je mehr diese der Sonne ausgesetzt sind und je besser sie Sonnenlicht und Infrarotstrahlung aufnehmen.

- Erschwerend kommt hinzu, dass auch die in diese Verbundprofile eingefasste Füllung nicht nur selbst als wärmeisolierender Verbund aufgebaut ist, z.B. Sandwichpaneele, Mehrfachverglasung, usw., und so auch dem Bimetall-Effekt unterliegen, sondern auch dass sie nicht den gleichen Aufbau haben, was Material, Beschaffenheit, usw. betrifft. Sie werden also nicht im gleichen Maß durch die einzelnen obengenannten Faktoren des Bimetall-Effekts beeinflusst wie deren umlaufenden Verbundprofile.

- Dies führt dazu, dass Fenster, Türen und Fassadenelemente sich verziehen, zu Beeinträchtigungen von Dichtheitsfunktionen, und bei bewegbaren Elementen zu Schwierigkeiten beim Öffnen, Schließen, Ver- und/oder Entriegeln. Letztere können in Folge dazu führen, dass die Schließelemente und/oder deren Rahmenkonstruktionen beschädigt werden, da der Benutzer ggf. die Öffnung oder Schließung erzwingt oder gar erzwingen muss.

- Eine Aufgabe der vorliegenden Erfindung ist es, ein Verbundprofilsystem für Fenster, Türen und Fassadenelemente bereit zu stellen, speziell für bewegbare Elemente mit großen Abmessungen, das dem Bimetall-Effekt zuverlässig vorbeugt und so ein Verformen, Verziehen und generell die dadurch hervorgerufenen Fehlfunktionen bei Dichtheit, Öffnen/Schließen und/oder Verriegeln weitestgehend verhindert.

- Diese Aufgabe wird erfindungsgemäß gelöst durch eine Verbundkonstruktion für feststehende und bewegbare Flächenelemente, wie Fenster, Türen, Paneele und Fassadenelemente, insbesondere bewegbare Flächenelemente, wobei die Verbundkonstruktion eine flächige Füllung, insbesondere eine Mehrfachverglasung oder ein Verbundpaneel, mit mehreren ersten Verbundprofilen als Einfassung umfasst, wobei die ersten Verbundprofile jeweils ein Außenprofil, ein Innenprofil und ein oder mehrere das Außenprofil und Innenprofil verbindende ersten Trennstege aufweist, wobei die Verbindung des Außenprofils und des Innenprofils in Längsrichtung schublos ausgerüstet ist (z.B. durch schublose oder schublos angebrachte Trennstege). Erfindungsgemäß ist das Außenprofil gegen eine Außenseite des Randbereichs der Füllung in Längsrichtung in einem ersten Längenabschnitt von höchstens 5% der Länge des Außenprofils schubfest zur Füllung, auf der restlichen Länge hingegen schublos angebracht, z.B. stellt der erste Längenabschnitt zwischen 0,1 und 4%, insbesondere zwischen 1 und 3% der Länge des Außenprofils (bei Raumtemperatur) dar. Obwohl sich der schubfeste Bereich an einer beliebigen Stelle entlang der Länge/Längsrichtung des Außenprofils befinden kann, befindet er sich bevorzugt an einem Ende oder in einem Endbereich des Außenprofils um die temperaturbedingte Ausdehnung in eine Richtung zu lenken, wobei der Endbereich sich höchstens auf einer Distanz von höchstens 10% der Länge des Außenprofils erstreckt. Bei (im Wesentlichen) senkrecht montierten Außenprofilen ist dies vorzugsweise das untere Ende oder der untere Endbereich. Bei (im Wesentlichen) waagerecht montierten Außenprofilen kann dieser schubfeste Bereich am/im linken oder rechten Ende/Endbereich vorgesehen sein. Erfindungsgemäß ist hingegen das Innenprofil gegen eine Innenseite eines Randbereichs der Füllung in Längsrichtung in einem zweiten Längenabschnitt von mindestens der Länge des ersten Längenabschnitts schubfest zur Füllung angebracht.

- Insbesondere bei größeren Verbundkonstruktionen kann der Bimetall-Effekt zu einer erheblichen Wölbung der Verbundprofile führen. Eine schublose Verbindung der Verbundprofile durch schublose Trennstege sollte dies zwar in der Theorie größtenteils abfangen. Die Erfinder haben aber festgestellt, dass in der Praxis dies aber meist nur bedingt gelingt, da diese Profile ja nicht alleinstehend benutzt werden, sondern als Einfassung einer in der Regel ganz anders aufgebauten Füllung, die meist auch noch eine Mehrfachverglasung mit einer erheblichen Masse darstellt. Auch weisen die Verbundkonstruktionen in der Regel festanliegende Dichtungsprofile zwischen der Füllung und den Profilen auf, sodass es teilweise zu einem nicht kontrollierbarem Festkleben kommen kann, was dadurch führen kann, dass die schublosen Trennstege sich progressiv durch Scherung gegeneinander verschieben können, was letztlich dazu bedingen kann, dass die Verbundkonstruktion als Ganzes dauerhaft verzieht. Dabei können nicht nur unerwünschte Undichtheiten entstehen, sondern insbesondere bei bewegbaren Flächenelementen hat dies zur Folge, dass sie beständig nicht mehr ordnungsgemäß geöffnet, geschlossen oder verriegelt werden können. Um eben das gezwungene Zusammenspiel zwischen dem Verbundprofil und der Füllung zu verbessern, und so ein allmähliges Verziehen bestmöglich zu verhindern und auch eine höhere Stabilität der Einfassung zu erreichen, haben die Erfinder festgestellt, dass es vorteilhaft wäre auch eine Art kontrolliert schublose Verbindung des einfassenden Profils zur Füllung hin zu erwägen. Besser kontrolliert würde einerseits heißen, dass die Dichtungsprofile bestenfalls nicht auch noch dazu dienen müssten die Füllung and den Profilen (oder umgekehrt) zu fixieren, d.h. sie müssten nicht so fest anliegen und würden dann weniger zum Festkleben neigen und andererseits, dass auch nach Monaten oder Jahren der wiederholten Ausdehnung und Zusammenziehen durch tägliche teils erhebliche Temperaturschwankungen es nicht zu einem Verziehen der Einfassung der Verbundkonstruktionen kommt.

- Die Erfinder haben erkannt, dass den Folgen des Bimetall-Effekts auf (große) Flächenelemente durch die oben vorgestellte Lösung erfolgreich entgegengewirkt werden kann.

- Speziell bei bewegbaren Anwendungen, wie insbesondere bei Schiebeelementen, bedingt außerdem die häufig gewünschte Größe/Höhe (und folglich einer bei Mehrfachverglasung sehr schweren Füllung), dass das Verbundprofil zur Seite des Griffs hauptsächlich beim Schließen durch mittiges Ziehen sehr stark beansprucht wird. In solchen Fällen besonders, im Prinzip aber auch falls erwünscht bei feststehenden Flächenelementen, kann der schubfeste zweite Längenabschnitt wenigstens 25%, bevorzugt wenigstens 40% oder mehr als 60% der Länge des Innenprofils (bei Raumtemperatur) oder gar die gesamte Länge des Innenprofils ausmachen. Wenn nicht die gesamte Länge durchgehend schublos ausgerüstet ist, ist der schubfeste zweite Längenabschnitt vorteilhafterweise auf mehrere schubfeste Teillängenabschnitte, aber über im Wesentlichen die ganze Länge des Innenprofils verteilt angeordnet. Durch eine solche erweiterte schubfeste Ausrüstung des Innenprofils zur Füllung hin, wird gleichzeitig eine noch höhere Stabilität der Einfassung erreicht, insbesondere auf Zugfestigkeit senkrecht zum Profil parallel zur Ebene der Füllung.

- "Innen" und "außen" sind im Zusammenhang mit der Erfindung so zu verstehen, dass "innen" die Seite ist auf der die geringsten Temperaturschwankungen über die Benutzungszeit erwartet werden, wohingegen der Begriff "außen" die zur Fläche des Flächenelements gegenüberliegende Seite bezeichnet, also die Seite die den stärksten Temperaturunterschieden unterliegt.

- Die Füllung der Verbundkonstruktion kann jede bekannte Art von geeignetem flächigem Material sein, z.B. ein Sandwichpaneel oder eine Mehrfachverglasung. Im Fall eines Sandwichpaneels kann der oben erwähnte Randbereich der äußere Rand der Füllung selbst sein. Im Falle einer Mehrfachverglasung ist der Randbereich vorzugsweise eine zusätzlich angebrachte Umfassung, z.B. in Form eines U-Profils aus geeignetem Kunststoff, das ggf. auf den Randbereich der Mehrfachverglasung aufgesetzt und vorzugsweise festgeklebt wird. Eine solche Umfassung kann gleich bei der Herstellung der Mehrfachverglasung angebracht werden und schützt so außerdem zuverlässig die Verglasung vor Beschädigungen beim Transport zu Einbauort.

- Eine schubfeste Verbindung kann durch geeignete Mittel und Verfahren erfolgen, z.B. durch Verschrauben, Kleben, Formschluss, usw. Bevorzugt wird sie mittels einer oder mehreren schubfesten Halterungen hergestellt, wobei die Schubfestigkeit vorteilhafterweise durch Kraft- und/oder Formschluss einer entsprechend geformten Feder an der schubfesten Halterung in einer Nut des Randbereichs der Füllung erfolgt. Besonders geeignet ist die schubfeste Ausrüstung durch eine Verzahnung der entsprechend geformten Feder. Ist (zusätzlich) ein Formschluss erwünscht, kann der Randbereich der Füllung und/oder die Nut eine entsprechende Gegenverzahnung aufweisen.

- Eine schublose oder gleitende Verbindung wird vorzugsweise mittels einem oder mehreren in Längsrichtung des Verbundprofils beabstandeten schublosen Halterungen hergestellt, wobei die Verbindung der schublosen Halterung an der Füllung z.B. durch eine in einer Nut des Randbereichs der Füllung geführte Gleitfeder erfolgt. Um die Gleitfunktion zu verbessern, weist die Gleitfeder der schublosen Halterung gewöhnlich einen abgerundeten Querschnitt auf.

- Alternativ oder zusätzlich, kann eine schubfeste Verbindung des Außen- und des Innenprofils im schubfesten Bereich auch gleichzeitig durch einen an beiden Profilen befestigten schubfesten Block erfolgen.

- Die Erfindung betrifft weiterhin ein feststehendes oder bewegbares Flächenelement, wie ein Fenster, eine Tür, ein Paneel oder ein Fassadenelement, insbesondere bewegbares Flächenelement, umfassend wenigstens eine oben beschriebene Verbundkonstruktion.

- Vorzugsweise ist eine solche Verbundkonstruktion feststehend oder bewegbar in oder an einem Verbundrahmen angebracht ist, wobei der Verbundrahmen mehrere zweite Verbundprofile umfasst, wobei die zweiten Verbundprofile jeweils eine Außenschale, eine Innenschale und ein oder mehrere die Außenschale und Innenschale verbindende zweite Trennstege aufweisen.

- Insbesondere betrifft die Erfindung bewegbare Flächenelemente wie beispielsweise ein Schiebeelement in einem Verbundrahmen, wobei das Schiebeelement eine Mehrfachverglasung als Füllung aufweist und wobei an der Unterseite der Profilkonstruktion eine Anzahl Laufrollen längsseitig verteilt so angeordnet sind, dass, im Gebrauch, das Verschieben des Schiebeelements durch Führen der Laufrollen auf einer auf dem Unterteil des Verbundrahmens angebrachter Laufschiene erfolgt.

- Im Kontext der Erfindung sind die ersten Trennstege, die zweiten Trennstege, der schubfeste Block und/oder die Umfassung bevorzugt aus einem Material aus Polyamid; Polyolefin, z.B. Polypropylen; Polyester, z.B. Polyethylenterephthalat oder Polybutylenterephthalat; Acrylnitril-Butadien-Styrol; Polyvinylchlorid oder Mischungen oder Kombinationen davon besteht, falls erforderlich oder gewünscht ist das Material faserverstärkt, z.B. glasfaserverstärkt.

- Im Folgenden werden nun Ausgestaltungen der Erfindung anhand der beiliegenden Figuren beschrieben.

-

Fig. 1a zeigt einen Querschnitt einer herkömmlichen Schiebeelementkonstruktion mit festem Rahmen und Schiebeelement bei annähernd gleichen Innen- und Außentemperaturen. -

Fig. 1b zeigt einen Querschnitt der herkömmlichen Schiebeelementkonstruktion vonFig. 1a bei großer Temperaturdifferenz zwischen innen und außen. -

Fig. 2a und 2b veranschaulichen anhand eines Querschnitts und eines Längsschnitts des Schiebeelements die Auswirkung des Bimetall-Effekts in den inFig. 1a und1b beschriebenen Situationen. -

Fig. 3 zeigt einen Querschnitt einer erfindungsgemäßen Ausführungsform am Beispiel einer verbesserten Schiebeelementkonstruktion. -

Fig. 4a und 4b veranschaulichen anhand eines Querschnitts und eines Längsschnitts der Ausführungsform ausFig. 3 die Neutralisierung des Bimetall-Effekts entsprechend den in denFig. 2a und 2b für herkömmliche Schiebeelemente beschriebenen Situationen. -

Fig. 5 zeigt einen Ausschnitt ähnlichFig. 4b , mit einer zusätzlichen Schubfestschaltung der Konstruktion, wobei der links gezeigte Querschnitt im Gegensatz zuFig. 4b unten (Bottom) durch das Schiebeelement geführt wurde. - Weitere Einzelheiten und Vorteile der Erfindung können der nachfolgenden ausführlichen Beschreibung möglicher Ausführungsformen der Erfindung anhand der beiliegenden Figuren entnommen werden.

- Die Figuren im Anhang erläutern das oben beschriebene Problem des Bimetall-Effekts am Beispiel eines herkömmlichen Schiebeelements und einer Ausführungsform eines erfindungsgemäßen Schiebeelements. Es wird jedoch noch einmal darauf hingewiesen, dass sich die Erfindung nicht auf eine Anwendung auf Schiebeelemente beschränkt. Die weiter unten im Detail beschriebenen Ausführungen der

Fig. 3 ,4a und 4b sind gleichermaßen für feststehende Elemente oder anders bewegbare Elemente einsetzbar. - Die

Figuren 1 und2 veranschaulichen den Bimetall-Effekt der bei herkömmlichen Schiebeelementen 20 (Stand der Technik), z.B. im Fall einer verglasten Schiebetür, auftreten kann, wobei das Problem durch hohe Temperaturunterschiede zwischen Außen- und Innenseite und größere Ausmaße der Schiebeelemente 20 verstärkt wird. - Die

Fig. 2a zeigt auf der linken Seite einen Querschnitt und auf der rechten Seite einen Längsschnitt durch (bzw. eine Draufsicht auf) ein herkömmliches Verbundprofil eines Schiebeelements 20 bei annähernd gleichen Temperaturen an der Innen- und Außenseite, in diesem Fall das senkrechte Verbundprofil 20 zur Öffnungsseite des Schiebeelements hin. Das Verbundprofil 20 verbindet ein Außenprofil 21 mit einem Innenprofil 22 über einen oder mehrere als thermische Trennung ausgebildete Isolierstege 23 fest/kraftschlüssig miteinander, wobei die Innen- und Außenprofile 21, 22 üblicherweise aus Metall, z.B. Aluminium, bestehen und die Isolierstege 23 aus einem ggf. (glas)faserverstärktem Kunststoffmaterial, z.B. Polyamid (PA), Polyester (PET, PBT), Polyolefin (PP), Polyvinylchlorid (PVC) oder anderen Kunststoffen (z.B. ABS, usw.), geformt sind. Bei annähernd gleichen Temperaturen des Innenprofils 22 (Tinside) und des Außenprofils 21 (Toutside) entlang der Querrichtung y weist jedes der Profile 21, 22, sowie der Trennsteg 23, eine Länge L in Längsrichtung x auf. - Bei großen Temperaturunterschieden zwischen den thermisch getrennten Außen- und Innenprofilen, d.h. Toutside > Tinside, z.B. verstärkt bei starker Sonneneinstrahlung auf das Außenprofil, dehnt sich das Außenprofil 21 um eine zusätzliche Länge Δx in Längsrichtung x aus. Wie in

Fig. 2b gezeigt, da das Innenprofil 22 sich aber nicht (im gleichen Maße) ausdehnt und alle Elemente des Verbunds starr/kraftschlüssig verbunden sind, wölbt sich Verbundprofil 20 durch den sogenannten Bimetall-Effekt nach außen. Das Ausmaß der Wölbung Δy in Querrichtung kann jedoch dazu führen, dass das Schiebeelement seitlich gegen den Seitenteil des Profilrahmens 10 stößt wie inFig. 1b gezeigt. Dies kann nicht nur zu Beschädigungen des Verbundprofils des Schiebeelements oder des Rahmens führen, sondern kann in manchen Fällen verhindern, dass das Schiebeelement (Schiebetür oder Schiebefenster) - bewusst oder unbewusst - ordnungsgemäß geschlossen wird. Solche Beschädigungen können auch beim Öffnen auf der gegenüberliegenden Seite passieren, wenn sich bei ganzer Öffnung das Verbundprofil des Schiebeelements 20 wenigstens teilweise in den gegenüberliegenden Rahmen 10 bewegen kann. Es kann auch vorkommen, dass bei geschlossenem Schiebeelement 20 der Bimetall-Effekt dazu führt, dass sich das Schiebeelement 20 nicht oder nur schwer öffnen lässt, da sich der gewölbte Teil sich im Rahmenprofil 10 verkeilt. Dies kann dann auch zu Kratz- und Schleifspuren am Schiebeelement 20 und oder am Rahmen 10 führen. -

Fig. 1a zeigt folglich ein herkömmliches geschlossenes Schiebelement 20 (mit einer Doppelverglasung als Füllung 29) in seinem Rahmen 10 bei kleinen Temperaturgefällen (oder keinem Temperaturunterschied) zwischen Außenprofil 21 und Innenprofil 22 des Verbundprofils des Schiebeelements 20. Beide Profile 21, 22 weisen Teile auf die als Griff 25, 26 zum Bedienen des Schiebeelements dienen können. Wie bereits erwähnt sind beide Profile 21, 22 starr/kraftschlüssig durch einen oder mehrere Trennstege 23 verbunden, z.B. durch Einrollen oder Umformen eines Kragens, usw. Diese Trennstege 23 ermöglichen die Wärmedämmfunktion des Verbundprofils 20 da sie als thermische Trennung wirken und so die Wärmeübertragung durch Konduktion von innen nach außen, bzw. außen nach innen, stark vermindern. - Der Rahmen 10 in dem sich das Schiebeelement 20 bewegen kann, ist im Prinzip ähnlich als Verbundprofil aufgebaut mit einem Außenrahmenteil 11 und einem Innenrahmenteil 12 die thermisch getrennt und kraftschlüssig durch einen oder mehrere Trennstege 13 verbunden sind. Um bei geschlossenem Schiebeelement 20 einen wind- und wärmedichtenden Abschluss zu gewährleisten, weist der Rahmen einen zum Schiebelement gewandten U-förmigen Querschnitt auf, in welchen sich der äußere Bereich des Verbundprofils des Schiebeelements 20 im geschlossenen Zustand befindet, wobei die wind- und wärmedichtende Funktion durch weitere Hilfsmittel 17, 18, wie z.B. Bürsten-, Filz- oder Gummidichtungen, vervollständigt werden kann.

-

Fig. 1b zeigt hingegen die Sachlage im Fall eines großen Temperaturunterschieds zwischen Außen- und Innenprofil 21, 22: Toutside > Tinside. Gleiche Bezugszeichen zeigen die gleichen Elemente wie inFig. 1a . Der Querschnitt hier, wieder z.B. auf halber Höhe des Schiebeelements 20, zeigt, dass sich nun das nach außen gewölbte Teil des Schiebeelements 20 nicht mehr ohne Weiteres in den U-förmigen Querschnitt des Rahmens 10 führen lässt (siehe hervorgehobenen Stelle in derFig. 1b ). In anderen Worten, das Schiebeelement 20 wird mit seinem Außenprofil 21 gegen den Rahmen stoßen und diesen möglicherweise beschädigen oder gar das vollständige Schließen des Schiebeelements 20 verhindern. Ein Verriegeln (mit hier nicht gezeigten Verriegelungsmitteln) des Schiebeelements 20 wäre folglich in diesem Fall ggf. sogar unmöglich und zwar solange wie der Temperaturunterschied zwischen Außen- und Innenprofil 21, 22 oberhalb eines gewissen Werts liegt. Es müsste ggf. gewartet werden bis sich dieser Temperaturunterschied soweit verringert hat, d.h. bis Δy sich soweit verkleinert hat, dass das Außenprofil 21 des Schiebeelements 20 sich wieder in den U-förmigen Querschnitt des Rahmens 10 bewegen lässt. Ein bereits entstandener Schaden am Rahmen 10 oder am Verbundprofil des Schiebeelements 20 wird kann dadurch aber nicht rückgängig gemacht werden. - In

Fig. 3 wird eine Ausführungsform der Erfindung am Beispiel eines Schiebelements 200 in einem Rahmen 100 im Querschnitt gezeigt, wobei der Querschnitt z.B. ungefähr auf halber Höhe des Rahmens 100 liegt. - Die Grundelemente des Rahmen 100 und des Schiebelements 200 ähnlich wie im Stand der Technik sind auch hier vorhanden. Der Rahmen (zweites Verbundprofil) 100 wird durch eine Außenschale 111 und eine Innenschale 112 gebildet, die starr/kraftschlüssig durch einen oder mehrere Trennstege 113 verbunden sind. Auch hier bildet der Rahmen 100 einen U-förmigen Querschnitt zum Aufnehmen des äußeren Rands des Schiebelements 200 im geschlossenen Zustand. Wie bereits im Stand der Technik sind wind- und wärmedichtende Hilfsmittel 117, 118, wie flexible Dichtlippen, zum Abdichten im geschlossenen Zustand vorgesehen. Sowohl aus ästhetischen, wie aus wärmetechnischen Erwägungen ist der U-förmige Querschnitt bevorzugt mit einem Auskleidungskunststoffprofil 115 versehen das z.B. durch Aufsteck- oder Clipsverbindungen mit den Elementen des Rahmens 100 verbunden ist. Dieses Auskleidungskunststoffprofil 115 kann zusätzlich als Anschlag für das Schiebelement 200 dienen. In solchen Fällen kann es zweckmäßig sein die dem Schiebeelement zugwandte Seite des Auskleidungskunststoffprofils 115 mit einem stoßauffangenden Futter 116, z.B. einem flexiblen Gummi- oder Schaumstoffeinsatz zu versehen. Hier kann es weiterhin zweckmäßig sein das Auskleidungskunststoffprofil 115 gegenüber dem sich dahinter befindlichen Trennsteg 113 (federnd) abzustützen.

- Das Schiebeelement 200 ist auch hier beispielhaft eine verglaste Schiebetür, z.B. mit einer Dreifachverglasung als Füllung 290. Auch das Verbundprofil des Schiebeelements 200 weist ein Außenprofil 221 und ein Innenprofil 222 auf, welche durch einen oder mehrere Trennstege 213 verbunden sind. Im Gegensatz zu den herkömmlichen Trennstegen werden hier allerdings Trennstege vorgesehen die entweder nur mit einem der beiden Außen- und Innenprofile 221, 222 fest verbunden und an dem jeweils anderen Profil über ein Gleitprofil gehalten ist, oder, wie in

Fig. 3 als Beispiel erkenntlich, die zwei(- oder mehrteilig sind, wobei ein Teil mit einem der beiden Profile und ein zweites Teil mit dem anderen Profil starr/kraftschlüssig verbunden sind, diese beiden Teile unter sich aber in Längsrichtung der Profile gleitend zusammengefügt sind. Durch diese, an sich bekannten, sogenannten schublosen Trennstege wird eine gewisse differenzielle Ausdehnung zwischen den Außen- und Innenprofilen 221, 222 im Prinzip ermöglicht. Allerdings bewirkt die Benutzung solcher schublosen Trennstege in den Verbundprofilen des Schiebeelementrahmens nicht nur dass generell die Biegesteifigkeit der Verbundprofile herabgesetzt wird, sondern auch dass die Außen- und Innenprofile sich in jedem der Verbundprofile unterschiedlich in Längsrichtung x bewegen können, wodurch der Schiebeelementrahmen sich ganz oder teilweise verziehen kann. - Um das Verziehen des Schiebeelementrahmens zu verhindern wird erfindungsgemäß einerseits die Füllung 290 des Schiebeelements 200, z.B. eine Dreifachverglasung wie in

Fig. 3 gezeigt, mit einer Umfassung 261 versehen und andererseits das Innenprofil 222 auf einem zweiten Längenabschnitt SF2 (hier als Beispiel die Summe der vier gezeigten Teillängenabschnitte SF2i, d.h. SF2a + SF2b + SF2c + SF2d) der Länge L schubfest mit der Umfassung 261 verbunden, das Außenprofil 221 aber nur an einer Stelle, dem ersten Teilabschnitt SF1, besonders bevorzugt am einem Ende oder einem Endbereich E der Länge L schubfest verbunden. Auf dem Rest der Länge L ist das Außenprofil 221 immer schubfrei mit der Umfassung 261 verbunden. Im Fall des senkrecht stehenden Verbundprofils 200 derFig. 3 befindet sich der schubfest eingestellte erste Längenabschnitt SF1 bevorzugt am oder in der Nähe des unteren Endes, d.h. im Endbereich E. Dadurch wird bewirkt, dass sich das Außenprofil 221 in Längsrichtung gleitend zur Füllung 290, bzw. zum Innenprofil 222 zwar ausdehnen kann, aber kontrolliert nur in eine Richtung, nämlich nach oben. Gleichen sich die Innen- und Außentemperaturen wieder an, befinden sich beide Profile 221, 222 wieder in der gleichen Position zueinander und zur Füllung 290. Ein fortschreitendes und unkontrolliertes Verschieben der Profile 221, 222 zueinander und/oder gegenüber der Füllung 290 und folglich das Verziehen des Schiebeelementrahmens wird so vermieden. Es sei noch einmal darauf hingewiesen, dass die in den nicht unbedingt maßstabsgetreuenFiguren 3 ,4a ,4b und5 gezeigten Ausführungsformen natürlich nur Beispiele sind die in den Schutzbereich der Ansprüche fallen. Somit ist offensichtlich, dass z.B. die hier gezeigte Anzahl und genaue Ausführung der schublosen und schubfesten Halterungen nur zur Veranschaulichung dienen. - Wenn auch in den Figuren nicht gezeigt, gilt im Prinzip gleiches für ein zur Füllung 290 gegenüberliegendes senkrechtes Profil, das sich folglich auch nur in diese Richtung ausdehnen kann. Dadurch wird sichergestellt, dass die Schubspannung des Bimetall-Effekts sich auf beiden Seiten des Schiebeelements sich gleich auswirken und es nicht zu einer Scherung des Schiebeelementrahmens kommt. Auch die waagerechten Verbundprofile am oberen und unteren Rand des Schiebeelements können gleichermaßen ausgerüstet werden, wobei dann die schubfeste Stelle (Endbereich) am Außenprofil sich bevorzugt zur Öffnungsseite hin befindet.

- Eine (teils) schubfeste Verbindung des Innenprofils 222 mit der Umfassung 261 der Füllung 290 kann durch jede bekannte Vorgehensweise erfolgen, z.B. durch Kleben, Verschrauben, usw. Dabei ist die Umfassung 261 vorzugsweise mit der Füllung 290 durch geeignete Bindemittel 265 (in dem zweiten Längenabschnitt oder den zweiten Teillängenabschnitten) verbunden, z.B. verklebt. Eine (teils) schublose Verbindung der eingefassten Füllung kann durch einfache Führung innerhalb einer geeigneten Abgrenzung sein, eine Bewegung quer zur Schubrichtung muss dann allerdings anders weitestgehend verhindert werden, z.B. dadurch dass sich die eingefasste Füllung innerhalb eines U-förmigen Querschnitts der Verbundprofile befindet. In der Praxis wäre eine solche "lose" Verbindung allerdings oft unzureichend. Bevorzugte schublose Verbindungen können generell Verbindungen mit einer Nut und einer entsprechenden Feder sein. Bevorzugt weist die Umfassung 261 an jeder zur Außen- und Innenseite gewandten Seite in Längsrichtung eine oder mehrere Nuten 263, 264 auf, wobei an dem Innenprofil 222 im zweiten Längenabschnitt SF2 oder den zweiten Teillängenabschnitten SF2i eine, oder an mehreren (regelmäßig beabstandeten) Stellen entlang der Längsrichtung mehrere schubfeste Halterungen 242 angebracht sind.

- In einer bevorzugten Ausführungsform kann dies dadurch erreicht werden, dass die Feder an der zur Nut 264 zugewandten Seite aufgeraut oder bevorzugt gezahnt ist, also eine Verzahnung 2422, wie Zacken, Haken oder Krallen, aufweist, die sich in der Nut 264 mit dem Material der Umfassung kraftschlüssig und schubfest verbinden können. Alternativ oder zusätzlich kann der Grund und/oder die Seitenwände der Nut 264 eine entsprechende Gegenverzahnung aufweisen um (zusätzlich) eine Schubfestigkeit durch Formschluss zu ermöglichen. Die eine oder mehrere schubfesten Halterungen 242 können durch Anbringen am Innenprofil mithilfe geeigneter Befestigungsmittel 2424, z.B. durch Schrauben, befestigt werden.

- Auf der gegenüberliegenden Außenseite wird eine schubfeste Verbindung zwischen dem Außenprofil 221 nur an einer in Längsrichtung lokal begrenzter Stelle (erster Längenabschnitt SF1), z.B. auf einem bis mehreren Zentimetern, vorgesehen. Bei den senkrechten Verbundprofilen ist diese Stelle vorteilhaft am unteren Ende. Die lokal begrenzte schubfeste Halterung auf dieser Seite und dessen Befestigung entsprechen vorteilhafterweise die der Innenseite. Eine andere wie oben erwähnte lokal begrenzte schubfeste Verbindung des Außenprofils 221 im ersten Längenabschnitt SF1 mit der Umfassung 261 der Füllung 290 ist natürlich auch möglich. Der Querschnitt in der

Fig. 3 (z.B. auf halber Höhe des Schiebeelements 200) zeigt allerdings eine schublose Halterung 241 mit einer glatten (nicht gezahnten) Feder, der sogenannten Gleitfeder 2411, die in Längsrichtung, in der Nut 263, gleitend befestigt ist. Ähnlich wie auf der gegenüberliegenden Innenseite kann sich die schublose Halterung 241 über die ganze nicht von der eben beschriebenen lokal begrenzten schubfesten Halterung 242 eingenommenen Länge des Außenprofils 221 erstrecken oder mehrere schublose Halterungen 241 können an geeigneten (regelmäßig beabstandeten) Stellen entlang der Längsrichtung angebracht werden. Die schubfesten Halterungen 241, die schublose Halterungen 242 und deren Befestigungsmittel 2413, 2424 können unabhängig aus Metall, z.B. Stahl, Aluminium oder Aluminiumlegierungen, oder aus (glas)faserverstärktem Kunststoff, ähnlich denen die für Trennstege geeignet sind, bestehen. - Die

Fig. 4a und 4b veranschaulichen die hier vorgestellte Erfindung in den gleichen Situationen wie den Stand der Technik inFig. 2a und 2b . InFig. 4a und 4b zeigt die linke Seite eine Ausführungsform eines erfindungsgemäßen (senkrechten) Verbundprofils im Querschnitt mit einem Außenprofil 221 und einem Innenprofil 222 die durch schublose Trennstege verbunden sind. Die jeweilige rechte Seite zeigt einen Längsschnitt, wobei inFig. 4a die Temperatur des Außenprofils 221 annähernd gleich ist wie die des Innenprofils 222. Am unteren Ende (Bottom), bzw. in einem Endbereich E sind beide Profile mit einer schubfesten Halterung 242 mit der Umfassung (nicht gezeigt) der Füllung verbunden. Das Innenprofil 222 weist weiterhin auf der gesamten Länge in regelmäßigen Abständen in den zweiten Teillängenabschnitten SF2i weitere schubfeste Halterungen 242, wohingegen beim Außenprofil 221 alle anderen Halterungen außer im Endbereich E schublose Halterungen 241 sind. Da die Temperaturdifferenz zwischen innen und außen gering ist (Toutside = Tinside), würde der Bimetall-Effekt wie inFig. 2a ohnehin nicht auftreten: beide Profile 221, 222 sind gleich lang. - Steigt allerdings diese Temperaturdifferenz wie in

Fig. 4b veranschaulicht, verhindert die schublose Verbindung durch die schublosen Halterungen 241 zwischen dem Außenprofil 221 und der Umfassung (nicht gezeigt) der Füllung, dass der Bimetall-Effekt auftritt. Der Außenprofil 221 kann sich in Längsrichtung ausdehnen (Δx) ohne den Verbund zu beeinträchtigen: die schublosen Halterungen 241 können sich unabhängig von einer etwaigen Ausdehnung der Umfassung frei zu dieser in Längsrichtung mit dem Außenprofil 221 bewegen, aber bedingt durch die untere (Bottom) schubfeste Halterung 242 am Außenprofil 221 kontrolliert nur in Richtung (siehe Pfeile inFig. 4b ) oben (Top). Die Position der schublosen Halterungen 241 verändert sich demnach progressiv um eine Distanz die größer ist, je größer der Temperaturunterschied und je größer die Entfernung von der schubfesten Halterung 242. Befindet sich die schubfeste Halterung 242 des Außenprofils wie hier am unteren Ende und nähert sich folglich die relative Bewegung bei der weitentferntesten schublosen Halterung die durch die Temperaturdifferenz auftretende Längenausdehnung Δx an ohne dass der Verbund einer Wölbung ausgesetzt wird: das Schiebelement 200 lässt sich auch bei großen Temperaturdifferenzen zwischen dem Außen- und Innenprofil leicht und zuverlässig öffnen und schließen. - Wie erwähnt zeigt

Fig. 5 einen Ausschnitt ähnlichFig. 4b , mit einer anderen/zusätzlichen Schubfestschaltung der Konstruktion, wobei der links gezeigte Querschnitt im Gegensatz zuFig. 4b unten (Bottom) durch das Schiebeelement geführt wurde. Alternativ oder zusätzlich zur lokal schublosen Ausrüstung des Außenprofils 221 durch eine schubfeste Halterung 242 am (unteren) Ende des Verbundprofils wie oben erläutert, kann auch ein schubfester Block 280 vorgesehen sein, der an beiden Außen- und Innenprofile 221, 222, z.B. mittels geeigneter Befestigungsmittel 281, wie Schrauben, fixiert wird und so die Ausdehnung des Außenprofils 221 bei großen Temperaturdifferenzen sicher in eine Richtung (z.B. nach oben) lenkt. Diese Art der lokalen Schubfestschaltung kann bei größeren Elementen die durch die differentielle Ausdehnung auftretenden Kräfte sicherer aufnehmen. Um die Wärmeisolierung des Verbunds lokal nicht wesentlich zu beeinflussen, ist dieser schubfeste Block 280 bevorzugt aus Kunststoff gefertigt, z.B. wie die für Trennstege üblichen ggf. (glas)faserverstärkten Polymere und Polymehrmischungen. -

- 10

- Rahmen, Rahmenverbundprofil (Stand der Technik)

- 11

- Außenrahmenteil (Stand der Technik)

- 12

- Innenrahmenteil (Stand der Technik)

- 13

- Trennsteg (Stand der Technik)

- 17, 18

- wind- und wärmedichtende Hilfsmittel (Stand der Technik)

- 20

- Schiebeelement, Verbundprofil des Schiebeelements (Stand der Technik)

- 21

- Außenprofil (Stand der Technik)

- 22

- Innenprofil (Stand der Technik)

- 23

- Trennsteg (Stand der Technik)

- 25

- Griff (außen) (Stand der Technik)

- 26

- Griff (innen) (Stand der Technik)

- 29

- Füllung, z.B. Doppelverglasung (Stand der Technik)

- L

- Länge des Verbundprofils (bei annähernd gleichen Innen- und Außentemperaturen)

- x

- Längsrichtung

- Δx

- Erweiterung der Länge in Längsrichtung x durch temperaturbedingte Ausdehnung (Längenausdehnung)

- y

- Querrichtung

- Δy

- Ausmaß der Wölbung in Querrichtung y durch temperaturbedingte Ausdehnung (Querausdehnung)

- Toutside

- Temperatur des Außenprofils

- Tinside

- Temperatur des Innenprofils

- 100

- Rahmen, zweites Verbundprofil

- 111

- Außenschale

- 112

- Innenschale

- 113

- (zweiter) Trennsteg

- 115

- Auskleidungskunststoffprofil

- 116

- stoßauffangendes Futter

- 117, 118

- wind- und wärmedichtende Hilfsmittel

- 200

- Schiebeelement, erstes Verbundprofil (des Schiebeelements)

- 221

- Außenprofil

- 222

- Innenprofil

- 223

- (erster) Trennsteg

- 225

- Griff (außen)

- 226

- Griff (innen)

- 241

- schublose Halterung

- 2411

- Gleitfeder

- 2413

- Befestigungsmittel

- 242

- schubfeste Halterung

- 2422

- Verzahnung

- 2424

- Befestigungsmittel

- 261

- Umfassung der Füllung 290

- 263

- Nut (zur Außenseite)

- 264

- Nut (zur Innenseite)

- 265

- Bindemittel

- 271

- Blende am Griff (außen)

- 272

- Blende am Griff (innen)

- 280

- schubfester Block

- 281

- Befestigungsmittel für schubfesten Block

- 290

- Füllung, z.B. Dreifachverglasung

- Bottom

- Unten

- Top

- Oben

- SF1

- (schubfester) erster Längenabschnitt

- SF2/SF2i

- (schubfester) zweiter (Teil)Längenabschnitt

- E

- Endbereich

Claims (16)

- Verbundkonstruktion für feststehende und bewegbare Flächenelemente, wie Fenster, Türen, Paneele und Fassadenelemente, insbesondere bewegbare Flächenelemente, wobei die Verbundkonstruktion eine flächige Füllung (290), insbesondere eine Mehrfachverglasung oder ein Verbundpaneel, mit mehreren ersten Verbundprofilen (200) als Einfassung umfasst, wobei die ersten Verbundprofile (200) jeweils ein Außenprofil (221), ein Innenprofil (222) und ein oder mehrere das Außenprofil (221) und Innenprofil (222) verbindende ersten Trennstege (223) aufweist, wobei die Verbindung des Außenprofils (221) und des Innenprofils (222) in Längsrichtung schublos ausgerüstet ist, dadurch gekennzeichnet dassdas Außenprofil (221) gegen eine Außenseite des Randbereichs der Füllung (290) in Längsrichtung in einem ersten Längenabschnitt (SF1) von höchstens 5% der Länge (L) des Außenprofils (221) schubfest zur Füllung (290), auf der restlichen Länge hingegen schublos angebracht ist, unddas Innenprofil (222) gegen eine Innenseite eines Randbereichs der Füllung (290) in Längsrichtung in einem zweiten Längenabschnitt (SF2) von mindestens der Länge des ersten Längenabschnitts (SF1) schubfest zur Füllung (290) angebracht ist.

- Verbundkonstruktion nach Anspruch 1, wobei die Füllung (290) ein Sandwichpaneel ist und der Randbereich der äußere Rand der Füllung selbst ist.

- Verbundkonstruktion nach Anspruch 1, wobei die Füllung (290) eine Mehrfachverglasung ist und der Randbereich eine zusätzlich angebrachte Umfassung (261) ist.

- Verbundkonstruktion nach einem der vorhergehenden Ansprüche, wobei der schubfeste zweite Längenabschnitt (SF2) wenigstens 25%, bevorzugt wenigstens 40% der Länge (L) des Innenprofils ausmacht, besonders bevorzugt ist der schubfeste zweite Längenabschnitt (SF2) auf mehrere schubfeste Teillängenabschnitte (SF2i) über im Wesentlichen die ganze Länge des Innenprofils verteilt angeordnet.

- Verbundkonstruktion nach einem der vorhergehenden Ansprüche, wobei die schubfeste Verbindung in einem Endbereich (E) der Länge (L) des Innenprofils/Außenprofils (221, 222) angeordnet ist, wobei die Länge des Endbereich (E) höchstens 10% der Länge (L) beträgt.

- Verbundkonstruktion nach einem der vorhergehenden Ansprüche, wobei die schubfeste Verbindung mittels einer oder mehreren schubfesten Halterungen (242) hergestellt ist, wobei die Schubfestigkeit durch Kraft- und/oder Formschluss einer entsprechend geformten Feder an der schubfesten Halterung (242) in einer Nut (263, 264) des Randbereichs der Füllung erfolgt.

- Verbundkonstruktion nach Anspruch 6, wobei die entsprechend geformte Feder der schubfesten Halterung (242) eine Verzahnung (2422) aufweist.

- Verbundkonstruktion nach Anspruch 7, wobei die Nut (263, 264) eine entsprechende Gegenverzahnung aufweist.

- Verbundkonstruktion nach einem der vorhergehenden Ansprüche, wobei die schublose Verbindung mittels einem oder mehreren in Längsrichtung des ersten Verbundprofils (200) beabstandeten schublosen Halterungen (241) hergestellt ist, wobei die Verbindung der schublosen Halterung (241) an der Füllung (290) durch eine in einer Nut (263, 264) des Randbereichs der Füllung (290) geführte Gleitfeder (2411) erfolgt.

- Verbundkonstruktion nach Anspruch 9, wobei die Gleitfeder (2411) der schublosen Halterung (241) einen abgerundeten Querschnitt aufweist.

- Verbundkonstruktion nach einem der vorhergehenden Ansprüche, wobei die schubfeste Verbindung des Außen- und des Innenprofils (221, 222) durch einen an beiden Profilen befestigten schubfesten Block (280) innerhalb des ersten Längenabschnitts (SF1) erfolgt.

- Verbundkonstruktion nach einem der vorhergehenden Ansprüche, wobei die ersten Trennstege (223), der schubfeste Block (280), und/oder die Umfassung (261) aus einem Material aus Polyamid; Polyolefin, z.B. Polypropylen; Polyester, z.B. Polyethylenterephthalat oder Polybutylenterephthalat; Acrylnitril-Butadien-Styrol; Polyvinylchlorid oder Mischungen oder Kombinationen davon besteht, bevorzugt ist das Material faserverstärkt, z.B. glasfaserverstärkt.

- Feststehendes oder bewegbares Flächenelement, wie ein Fenster, eine Tür, ein Paneel oder ein Fassadenelement, insbesondere bewegbares Flächenelement, umfassend wenigstens eine Verbundkonstruktion nach einem der Ansprüche 1 bis 12.

- Feststehendes oder bewegbares Flächenelement nach Anspruch 13, wobei eine Verbundkonstruktion feststehend oder bewegbar in oder an einem Verbundrahmen angebracht ist, wobei der Verbundrahmen mehrere zweite Verbundprofile (100) umfasst, wobei die zweiten Verbundprofile (100) jeweils eine Außenschale (111), eine Innenschale (112) und ein oder mehrere die Außenschale (111) und Innenschale (112) verbindende zweite Trennstege (113) aufweisen.

- Feststehendes oder bewegbares Flächenelement nach Anspruch 13 oder 14, wobei die zweiten Trennstege (113) aus einem Material aus Polyamid; Polyolefin, z.B. Polypropylen; Polyester, z.B. Polyethylenterephthalat oder Polybutylenterephthalat; Acrylnitril-Butadien-Styrol; Polyvinylchlorid oder Mischungen oder Kombinationen davon besteht, bevorzugt ist das Material faserverstärkt, z.B. glasfaserverstärkt.

- Bewegbares Flächenelement nach einem des Ansprüche 13 bis 15, insbesondere ein Schiebeelement in einem Verbundrahmen, wobei das Schiebeelement eine Mehrfachverglasung als Füllung (290) aufweist, wobei an der Unterseite der Profilkonstruktion eine Anzahl Laufrollen längsseitig verteilt so angeordnet sind, dass, im Gebrauch, das Verschieben des Schiebeelements durch Führen der Laufrollen auf einer auf dem Unterteil des Verbundrahmens angebrachter Laufschiene erfolgt.

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| LU504779A LU504779B1 (de) | 2023-07-20 | 2023-07-20 | Verbundkonstruktion für feststehende und bewegbare flächenelemente |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP4495366A1 true EP4495366A1 (de) | 2025-01-22 |

| EP4495366B1 EP4495366B1 (de) | 2025-10-15 |

| EP4495366C0 EP4495366C0 (de) | 2025-10-15 |

Family

ID=87418939

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP24187732.3A Active EP4495366B1 (de) | 2023-07-20 | 2024-07-10 | Verbundkonstruktion für feststehende und bewegbare flächenelemente |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US20250027359A1 (de) |

| EP (1) | EP4495366B1 (de) |

| CA (1) | CA3248876A1 (de) |

| LU (1) | LU504779B1 (de) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| USD1080924S1 (en) * | 2023-10-06 | 2025-06-24 | Chelsea Building Products, Inc. | Exterior window extrusion |

| USD1086501S1 (en) * | 2023-10-06 | 2025-07-29 | Chelsea Building Products, Inc. | Single hung sill extrusion |

| USD1080923S1 (en) * | 2023-10-13 | 2025-06-24 | Chelsea Building Products, Inc. | Exterior single hung extrusion for windows |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2088276A2 (de) * | 2008-02-09 | 2009-08-12 | EDUARD HUECK GmbH & CO. KG | Isolierprofil-Anordnung zwischen Blend- und Flügelrahmen eines Fensters oder einer Tür |

| DE102019213920A1 (de) * | 2019-05-20 | 2020-11-26 | Harald Schulz | Außentür oder Fenster |

| FR3099199A1 (fr) * | 2019-07-23 | 2021-01-29 | Groupe Liebot | Ouvrant pour une menuiserie destinée à équiper une baie de bâtiment |

| EP3854982A1 (de) * | 2020-01-23 | 2021-07-28 | HUECK System GmbH & Co. KG | Türflügel sowie tür mit einem blendrahmen und einem türflügel |

-

2023

- 2023-07-20 LU LU504779A patent/LU504779B1/de active IP Right Grant

-

2024

- 2024-07-10 EP EP24187732.3A patent/EP4495366B1/de active Active

- 2024-07-17 CA CA3248876A patent/CA3248876A1/en active Pending

- 2024-07-18 US US18/776,958 patent/US20250027359A1/en active Pending

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2088276A2 (de) * | 2008-02-09 | 2009-08-12 | EDUARD HUECK GmbH & CO. KG | Isolierprofil-Anordnung zwischen Blend- und Flügelrahmen eines Fensters oder einer Tür |

| DE102019213920A1 (de) * | 2019-05-20 | 2020-11-26 | Harald Schulz | Außentür oder Fenster |

| FR3099199A1 (fr) * | 2019-07-23 | 2021-01-29 | Groupe Liebot | Ouvrant pour une menuiserie destinée à équiper une baie de bâtiment |

| EP3854982A1 (de) * | 2020-01-23 | 2021-07-28 | HUECK System GmbH & Co. KG | Türflügel sowie tür mit einem blendrahmen und einem türflügel |

Also Published As

| Publication number | Publication date |

|---|---|

| EP4495366B1 (de) | 2025-10-15 |

| US20250027359A1 (en) | 2025-01-23 |

| EP4495366C0 (de) | 2025-10-15 |

| CA3248876A1 (en) | 2025-06-05 |

| LU504779B1 (de) | 2025-01-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP4495366B1 (de) | Verbundkonstruktion für feststehende und bewegbare flächenelemente | |

| EP0829609A2 (de) | Wärmegedämmtes Verbundprofil für Türen, Fenster oder Fassaden | |

| EP0153758A2 (de) | Verbundstab, insbesondere für Fensterrahmen, Türrahmen und Rolläden | |

| EP2228511B1 (de) | Mehrteiliges Schwellenprofil für eine Hebeschiebetür | |

| WO2016131909A1 (de) | Dichtungsvorrichtung für fenster- und türelemente | |

| EP2666948B1 (de) | Rahmenanordnung für ein Sektionaltorpaneel | |

| DE102009023883A1 (de) | Fassadenelement | |

| DE102016125602A1 (de) | Isolierkörper für mehrschalige Bauelemente | |

| EP4547928B1 (de) | Profilrahmensysteme für schiebeelemente | |

| DE102021105839A1 (de) | Fassadenkonstruktion | |

| DE102016104583A1 (de) | Profilsystem für Flügelelemente von Fassaden | |

| DE102017117020A1 (de) | Sektionaltorblatt und Sektionaltor mit Sektionaltorblatt | |

| EP3748115B1 (de) | Bodenschwelle für eine schiebetür | |