EP4363727B1 - Arbeitszylinder und verfahren zu dessen herstellung - Google Patents

Arbeitszylinder und verfahren zu dessen herstellung Download PDFInfo

- Publication number

- EP4363727B1 EP4363727B1 EP21746633.3A EP21746633A EP4363727B1 EP 4363727 B1 EP4363727 B1 EP 4363727B1 EP 21746633 A EP21746633 A EP 21746633A EP 4363727 B1 EP4363727 B1 EP 4363727B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- cylinder tube

- cylinder

- closure part

- axial

- weld seam

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F15—FLUID-PRESSURE ACTUATORS; HYDRAULICS OR PNEUMATICS IN GENERAL

- F15B—SYSTEMS ACTING BY MEANS OF FLUIDS IN GENERAL; FLUID-PRESSURE ACTUATORS, e.g. SERVOMOTORS; DETAILS OF FLUID-PRESSURE SYSTEMS, NOT OTHERWISE PROVIDED FOR

- F15B15/00—Fluid-actuated devices for displacing a member from one position to another; Gearing associated therewith

- F15B15/08—Characterised by the construction of the motor unit

- F15B15/14—Characterised by the construction of the motor unit of the straight-cylinder type

- F15B15/1423—Component parts; Constructional details

- F15B15/1438—Cylinder to end cap assemblies

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F15—FLUID-PRESSURE ACTUATORS; HYDRAULICS OR PNEUMATICS IN GENERAL

- F15B—SYSTEMS ACTING BY MEANS OF FLUIDS IN GENERAL; FLUID-PRESSURE ACTUATORS, e.g. SERVOMOTORS; DETAILS OF FLUID-PRESSURE SYSTEMS, NOT OTHERWISE PROVIDED FOR

- F15B15/00—Fluid-actuated devices for displacing a member from one position to another; Gearing associated therewith

- F15B15/08—Characterised by the construction of the motor unit

- F15B15/14—Characterised by the construction of the motor unit of the straight-cylinder type

- F15B15/1423—Component parts; Constructional details

- F15B15/1447—Pistons; Piston to piston rod assemblies

Definitions

- the invention relates to a working cylinder, in particular a hydraulic working cylinder. Furthermore, the invention relates to a method for producing such a working cylinder.

- working cylinders as such are known from the state of the art.

- working cylinders comprise a cylinder barrel, coupled closure parts, and a piston unit.

- the solution according to EP 3 559 480 A1 a screw cylinder with at least one screwed closure part, in which the cylinder tube has a tapered wall section on the contact ring surface to the closure part, so that an improved seal is enabled.

- the thread of the cylinder barrel and closure parts is usually produced by a machining process.

- Screw cylinders as well as cylinders with screw connection of only one locking part and MAG welding of the other locking part are provided in high quality according to the state of the art and have proven to be high-quality and reliable products.

- a disadvantage in terms of production is that, particularly for the cylinder tube, an allowance for the material thickness, i.e. the tube wall thickness, is required for the subtractive to be inserted thread must be provided because the thread inevitably weakens the cylinder tube. This then results in a tube wall thickness that is considerably over-dimensioned to absorb the forces during operation, in particular the forces due to the operating pressure of the fluid. This has the disadvantage of increased material consumption and an increased final weight of the working cylinder. With screw working cylinders it is also disadvantageous that a certain thread length must be provided in order to be able to absorb the high axial forces that result from the operating pressure of a fluid as well as from the preload when screwing. The minimum thread length also increases the length dimensions, which, in addition to increased material consumption, can be an additional disadvantage depending on the installation situation.

- the object of the invention is to provide a working cylinder that is highly reliable and can be manufactured cost-effectively and with minimal use of materials. Furthermore, the object of the invention is to provide a method for manufacturing such a working cylinder.

- the working cylinder according to the invention has a cylinder and a piston unit as basic elements and is connected to the cylinder tube in particular by a special coupling of at least one closure part.

- the cylinder has a cylinder tube, a closure part and a further closure part.

- the cylinder tube has one cylinder tube end and another cylinder tube end and thus two opposite cylinder tube ends.

- the closure parts are arranged at the cylinder tube ends, with the closure part being arranged at the cylinder tube end and the further closure part being arranged at the further cylinder tube end.

- the cylinder tube end and the further cylinder tube end are hereinafter referred to collectively as the cylinder tube ends, and the closure part and the further closure part are hereinafter referred to collectively as the closure parts.

- the cylinder tube and the closure parts arranged thereon form a cylinder interior.

- the piston unit forms at least one working chamber in the cylinder interior.

- the piston unit is preferably designed as an assembly consisting of a piston and piston rod, with the piston rod slidingly passing through one of the closure parts, which then serves as a guide closure part.

- the piston unit can also be designed, for example, as a plunger piston of a plunger cylinder or as a piston unit of a double-threaded cylinder.

- the working cylinder according to the invention is characterized by a specially designed coupling between the cylinder tube and the closure part.

- the cylinder tube and the closure part are collectively referred to as the coupling partners.

- the cylinder has a coupling section.

- the coupling section is formed by the closure part and the cylinder tube end section.

- the cylinder tube end section has a cylinder tube threaded section, a cylinder tube intermediate section and a cylinder tube end.

- the closure part has an external thread

- the cylindrical tube threaded portion has an internal thread corresponding to the external thread, wherein the external thread and the internal thread together form a common threaded portion.

- the external thread and the internal thread engage with each other in the common threaded portion.

- the threaded section is designed to positively couple the closure part and the cylinder tube and thus in particular to absorb axial forces resulting from the operating pressure of the pressure medium when the working cylinder according to the invention is used as intended.

- the cylinder tube end is firmly bonded to the closure part at one end of the adapter body on the cylinder tube side by means of a circumferential ring weld.

- the ring weld is a laser-applied ring weld.

- the ring weld forms a pressure-tight sealing plane. This pressure-tight sealing plane separates the working chamber from the environment and prevents the pressure medium from escaping.

- the working cylinder according to the invention is designed to assume a relief operating state or a load operating state.

- the relief operating state is understood to be the operating state in which no or only a low operating pressure of the pressure medium is applied.

- the coupling section is designed such that, in the loaded operating state, the ring weld seam and the common threaded section each absorb an axial tensile force.

- This force distribution is achieved according to the invention in that, during a transition from the unloaded operating state to the loaded operating state and the associated increase in the axial tensile force, the cylinder tube intermediate section located between the cylinder tube threaded section and the cylinder tube end is elastically stretched.

- the force distribution also reduces the stress on the ring weld seam compared to state-of-the-art welding cylinders. This also advantageously allows for the use of thinner-walled cylinder tubes, which saves material and reduces the weight of the working cylinder.

- the working cylinder is characterized in that when changing from the unloading operating state to the load operating state, the cylinder tube intermediate section is designed for axial expansion within its elastic limit.

- the cylinder tube intermediate section can, for example, also have a wall taper.

- the cylinder tube intermediate section can be designed in such a way that it is fully or partially integrated into the cylinder tube threaded section.

- the internal thread of the cylinder tube section can preferably have a thread pitch in the distal direction such that it has a slightly degressive pitch in a stress-free state and a linear pitch in the state of elastic expansion.

- the flanks of all thread turns only fully engage in the loaded operating state. This advantageously achieves an even further structural shortening of the length of the cylinder tube end section.

- the external thread of the closure part can also be

- the working cylinder is characterized in that the cylinder tube intermediate section has a wall taper.

- Wall taper refers to a reduction in the wall thickness of the cylinder tube in the region of the intermediate cylinder tube section.

- the wall thickness of the intermediate cylinder tube section is 60% or less, particularly preferably 40% or less, of the wall thickness of the remaining cylinder tube.

- the length of the intermediate cylinder tube section in the region of the wall taper is also at least three times, particularly preferably at least five times, the wall thickness of the cylinder tube in the region of the wall taper.

- the wall taper surprisingly provides a simple but reliable solution for reducing the load on the ring weld. This is based on the fact that in the loaded operating state, the intermediate cylinder tube section is axially elastically stretched and thereby transmits a tensile force to the ring weld. The smaller the wall thickness selected, the lower the force transmitted at the same elastic strain state.

- the ring weld seam is inclined relative to the transverse plane orthogonal to the main longitudinal axis. This achieves a depth of the ring weld seam that exceeds the cylinder tube wall thickness, ranging from 1.1 to 2.5 times the cylinder tube wall thickness depending on the angle of inclination. This particularly advantageously provides a larger connection surface and thus greater strength of the material-to-material connection between the closure part and the cylinder tube at its cylinder tube end.

- the working cylinder is characterized in that the ring weld seam has a ring weld seam center axis which has a ring weld seam inclination angle alpha of 20 to 70 degrees with respect to a main longitudinal axis of the cylinder tube.

- the centerline of the annular weld seam which has a V-shaped cross-section, is inclined relative to the transverse plane and includes the annular weld seam inclination angle alpha of 20 to 70 degrees. It has been found that an inclination in this area, on the one hand, achieves an additional increase in strength by advantageously distributing the components of the multiaxial load on the weld seam, which are present due to tensile stresses and buckling stresses, and, on the other hand, provides a sufficiently low heat input to prevent undesirable excessive heating of the cylinder tube intermediate section during welding, depending on the intended force distribution.

- the working cylinder has a further coupling section at its further cylinder tube end section, which is designed in a corresponding manner to the coupling section according to the invention.

- the description of the coupling section according to the invention and its advantages therefore also applies correspondingly to the further coupling section.

- the invention relates to a method for producing a working cylinder according to the invention.

- the working cylinder produced by this method has the features described above. In this respect, the description sections relating to the working cylinder according to the invention also apply to the method according to the invention.

- process step a the external thread of the closure part and the internal thread of the cylinder tube threaded section are brought into engagement. A screw connection is then performed, forming the common threaded section. The screw connection is continued until the cylinder tube end section rests against the closure part with its cylinder tube end.

- the cylinder tube end has a distally directed axial cylinder tube annular surface

- the closure part has a proximally directed axial closure part annular surface.

- a tightening torque is applied. This simultaneously creates an axial compressive force at the ring contact surface, resulting in a high surface pressure there.

- the thread is in the distal end position of its play.

- the intermediate cylinder tube section is axially compressed, preferably exclusively in the elastic range.

- the working cylinder is in a state of axial preload.

- the degree of compression influences the subsequent distribution of axial tensile forces between the ring weld and the common threaded section. With increasing compression, the proportion of axial tensile force transmitted via the ring weld in the finished working cylinder increases.

- the welding laser is applied in the area of the axial ring contact surface.

- the welding energy applied by the laser beam heats up and thus leads to thermal softening of the material of the cylinder tube end and the closure part in the vicinity of the axial ring contact surface.

- This softening causes the material to yield and the elastic compression of the intermediate cylinder tube section to relax.

- the intermediate cylinder tube section is also exposed to heat through heat conduction from the area near the cylinder tube end, thus causing thermal expansion.

- the change in length caused by thermal expansion is not hindered due to the softening of the material in the laser welding zone, i.e. in the vicinity of the axial ring contact surface, so that freedom from axial stress can be achieved.

- the degree of heat applied to the intermediate cylinder tube section can be used to specifically influence the subsequent distribution of the axial tensile forces to be absorbed between the ring weld seam and the shared threaded section. A stronger heating increases the proportion of axial tensile force transmitted via the ring weld seam in the finished working cylinder.

- the intermediate cylinder tube section can be additionally heated using the heat input already generated by laser welding.

- step e heat is dissipated so that the softened material solidifies and the ring weld seam forms as a laser weld seam in the area of the axial ring contact surface, thus creating a material-to-material connection between the closure part and the cylinder tube.

- the cylinder tube end section, and in particular its intermediate cylinder tube section contracts.

- the axial component of this thermal contraction moves the common threaded section out of the distal end-of-play position and into the middle position or - depending on the length of the thermal contraction - even into the proximal end-of-play position.

- the common threaded section is thus reliably free of axial tensile prestress.

- the method is characterized in that the method step e) is carried out as method step e1) and that in the method step e1) the axial thermal contraction is carried out until an axial tensile prestress is formed in the cylinder tube intermediate section.

- the common threaded section is then in a proximal end position of play.

- This special development has the advantage that when an axial force is applied as a result of the operating pressure, the tensile force is initially completely absorbed by the ring weld seam and the common Threaded section remains relieved of the tensile force. If the elastic expansion of the cylinder tube intermediate section progresses upon an increase in the axial tensile force, the common threaded section first reaches the end of play position and only subsequently into the distal end of play position. Only when the force increases further does the force transmission via the common threaded section begin. From this point onwards, the force transmission begins to be divided between the ring weld and the common threaded section. While the force transmission via the ring weld essentially no longer increases from this point onwards, a further increase in the axial tensile force is transmitted via the common threaded section.

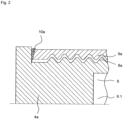

- Fig. 2 shows the working cylinder after performing process step d) and at the beginning of process step e).

- a laser By applying a laser to the area of the axial ring contact surface 11a, the material of the closure part 4a and the cylinder tube 3 at the cylinder tube end 5.3a was softened, which deformed as a result of the compressive stress and thus enabled axial stretching of the cylinder tube intermediate section 5.2a with axial elastic recovery.

- the ring weld seam 10a was then produced in the area of the previous axial ring contact surface 11a.

- the cylinder tube intermediate section 5.2a is now stress-free, and due to its incipient thermal axial shrinkage, the common threaded section is in a center-of-play position.

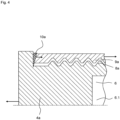

- Fig. 4 and Fig. 5 show the working cylinder under load.

- a fastening module is understood to be a component for transmitting force from the working cylinder to components of an application device.

- the fastening module has a bore - often also referred to as an eye - into which a locking element such as a bolt can be inserted.

- the locking element connects the piston rod-side fastening module in a form-fitting manner to a component of an application device and ensures force transmission during operation.

- such a fastening module can be designed as a spherical bearing.

- FIG. 4 and Fig. 5 shows the case in which the pressure medium in the piston rod chamber is pressurized and in the piston chamber is depressurized.

- the working cylinder thus generates a tensile force between the fastening modules to execute a retraction movement.

- the tensile force transmitted to the application device via its fastening module is applied as an opposing tensile force on the closure part 4a.

- Fig. 4 shows the working cylinder in transition from the unloaded operating state to the loaded operating state.

- the tensile force transmitted via the cylinder tube 3 is indicated by the arrow on the cylinder tube 3, and the tensile force acting on the closure part 4a via the fastening module is indicated by the opposite arrow.

- the cylinder tube intermediate section 5.2a is axially stretched as an elastic deformation.

- the pressure of the pressure medium is not yet so high that the maximum axial stretch of the cylinder tube intermediate section 5.2a is reached and that the common threaded section is in a center-of-play position.

- the force from the pressure of the pressure medium continues to be absorbed exclusively by the ring weld seam 10a.

- Fig. 5 shows the working cylinder in the loaded operating state. Due to the high axial forces - represented by the double arrows - the cylinder tube intermediate section is elastically stretched to such an extent at high or full operating pressure of the pressure medium in the piston rod chamber that the common threaded section has been brought into the distal end of play position. Additional forces are now transmitted between the external thread 8a and the internal thread 9a. The three short arrows on the thread flanks represent the transmission of the axial tensile force via the common threaded section. Due to the force transmission via the common threaded section, the cylinder tube intermediate section 5.2a cannot stretch any further, which prevents overloading of the ring weld seam 10a. The total transmitted tensile force is now divided into the force transmitted via the ring weld seam and the force transmitted via the common threaded section.

- Fig. 6 shows an embodiment of a working cylinder which has a further coupling section 7b, wherein the load operating state is also shown here.

- the further closure part 4b is a guide closure part through which a piston rod of the piston unit 2 passes.

- the further working chamber 6.2 is therefore the piston rod chamber.

- the further cylinder end section 5b is designed like the cylinder end section 5a and has the further cylinder tube thread section 5.1b, the further cylinder tube thread section 5.2b and the further cylinder tube end 5.3b.

- the further external thread 8b and the further internal thread 9b are in engagement and form the further common thread section.

- the cylinder tube 3 and the further closure part 4b are positively coupled via the further circumferential ring weld seam 10b.

- the pressure medium in the further working chamber 6.2 causes an axial distal force on the further closure part 4b due to the high operating pressure that acts on the inner ring surface of the further closure part 4b in the loaded operating state - represented by the two parallel arrows.

- This is first transferred to the cylinder tube 3 via the further ring weld 10b - represented by the long arrow in the cylinder tube intermediate section 5.2b.

- This creates a tensile force in the area of the further cylinder tube intermediate section 5.2b, which stretches it elastically.

- forces are also transmitted to the cylinder tube 3 via the further common thread section - represented by the three short arrows on the thread flanks.

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Fluid Mechanics (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Actuator (AREA)

- Pistons, Piston Rings, And Cylinders (AREA)

Description

- Die Erfindung betrifft einen Arbeitszylinder, insbesondere einen hydraulischen Arbeitszylinder. Ferner betrifft die Erfindung ein Verfahren zur Herstellung eines solchen Arbeitszylinders.

- Arbeitszylinder als solche sind aus dem Stand der Technik bekannt. Im Regelfall weisen solche Arbeitszylinder ein Zylinderrohr sowie hieran gekoppelte Verschlussteile sowie eine Kolbeneinheit auf.

- Aus dem Stand der Technik ist für die Fertigung solcher Arbeitszylinder beispielsweise ein Verschrauben der Verschlussteile mit dem Zylinderrohr bekannt. Solche Arbeitszylinder werden daher auch als Schraubzylinder bezeichnet.

- So beschreibt beispielsweise die Lösung gemäß

EP 3 559 480 A1 einen Schraubzylinder mit mindestens einem geschraubten Verschlussteil, bei dem das Zylinderrohr an der Kontaktringflläche zu dem Verschlussteil einen verjüngten Wandungsabschnitt aufweist, so dass eine verbesserte Abdichtung ermöglicht wird. - Eine andere nach dem Stand der Technik bekannte Lösung ist das Verschweißen von Zylinderrohr und Verschlussteilen.

- Ferner aus dem Stand der Technik eine kombinierte Lösung in der Weise bekannt, das Bodenverschlussteil mit dem Zylinderrohr durch MAG-Schweißen zu verbinden und dann lediglich das Führungsverschlussteil zu verschrauben.

- Das Gewinde von Zylinderrohr und Verschlussteilen wird in der Regel durch ein spanendes Verfahren erzeugt.

- Schraubzylinder wie auch Zylinder mit Verschraubung nur eines Verschlussteils und MAG-Verschweißung des anderen Verschlussteils werden nach dem Stand der Technik in hoher Qualität bereitgestellt und haben sich als hochwertige und zuverlässige Produkte bewährt.

- Als fertigungsseitiger Nachteil ist hierbei festzustellen, dass insbesondere für das Zylinderrohr eine Zulage der Materialstärke, also der Rohrwandstärke, für das sub-traktiv einzubringende Gewinde vorgesehen werden muss, weil das Gewinde das Zylinderrohr unvermeidlich schwächt. Damit liegt dann aber eine Rohrwandstärke vor, die für die Aufnahme der Kräfte im Arbeitsbetrieb, insbesondere der Kräfte durch den Betriebsdruck des Fluids, erheblich überdimensioniert ist. Dies führt nachteilig zu einem erhöhten Materialverbrauch und zu einem erhöhten Endgewicht des Arbeitszylinders. Bei Schraubarbeitszylindern ist es ferner nachteilig, dass eine bestimmte Gewindelänge vorgesehen werden muss, um die hohen axialen Kräfte aufnehmen zu können, die aus dem Betriebsdruck eines Fluids sowie zusätzlich aus der Vorspannung bei einem Verschrauben resultieren. Durch die Mindestgewindelänge vergrößern sich zugleich die Längenabmessungen, was neben einem erhöhten Materialeinsatz je nach Einbausituation zusätzlich nachteilig sein kann.

- Die Aufgabe der Erfindung ist es, einen Arbeitszylinder bereitzustellen, der eine hohe Zuverlässigkeit aufweist sowie materialsparend und kostengünstig herstellbar ist. Ferner ist es die Aufgabe der Erfindung ein Verfahren zur Herstellung eines solchen Arbeitszylinders aufzuzeigen.

- Die Aufgabe wird in Bezug auf den Arbeitszylinder durch die im Patentanspruch 1 aufgeführten Merkmale sowie in Bezug auf das Verfahren zur Herstellung eines solchen Arbeitszylinders durch die im Patentanspruch 7 aufgeführten Merkmale gelöst. Bevorzugte Weiterbildungen ergeben sich aus den jeweiligen Unteransprüchen.

- Der erfindungsgemäße Arbeitszylinder weist als Grundelemente einen Zylinder und eine Kolbeneinheit auf und ist insbesondere durch eine besondere Kopplung mindestens eines Verschlussteils mit dem Zylinderrohr verbunden.

- Erfindungsgemäß weist der Zylinder ein Zylinderrohr, ein Verschlussteil und ein weiteres Verschlussteil auf.

- Wie in üblicher Weise weist das Zylinderrohr ein Zylinderrohrende und ein weiteres Zylinderrohrende und somit zwei sich gegenüberliegende Zylinderrohrenden auf.

- An den Zylinderrohrenden sind die Verschlussteile angeordnet, wobei an dem Zylinderrohrende das Verschlussteil und an dem weiteren Zylinderrohrende das weitere Verschlussteil angeordnet ist. Das Zylinderrohrende und das weitere Zylinderrohrende werden nachfolgend zusammengefasst auch als die Zylinderrohrenden sowie das Verschlussteil und das weitere Verschlussteil nachfolgend zusammengefasst auch als die Verschlussteile bezeichnet. Das Zylinderrohr und die hieran angeordneten Verschlussteile bilden einen Zylinderinnenraum aus.

- Als weiteres Grundelement bildet die Kolbeneinheit in dem Zylinderinnenraum mindestens einen Arbeitsraum aus. Vorzugsweise ist die Kolbeneinheit als eine Baugruppe aus Kolben und Kolbenstange ausgebildet, wobei die Kolbenstange eines der Verschlussteile, das dann als Führungsverschlussteil vorliegt, gleitend durchsetzt. Die Kolbeneinheit kann aber beispielsweise auch als Tauchkolben eines Plungerzylinders oder als eine Kolbeneinheit eines Gleichgangzylinders vorliegen.

- Insbesondere ist der erfindungsgemäße Arbeitszylinder durch eine in besonderer Weise ausgebildete Kopplung zwischen dem Zylinderrohr und dem Verschlussteil gekennzeichnet. Das Zylinderrohr und das Verschlussteil werden zusammen auch als die Kopplungspartner bezeichnet.

- Hierfür weist der Zylinder einen Kopplungsabschnitt auf. Der Kopplungsabschnitt wird durch das Verschlussteil und den Zylinderrohrendabschnitt ausgebildet.

- Der Zylinderrohrendabschnitt weist einen Zylinderrohrgewindeabschnitt, einen Zylinderrohrzwischenabschnitt und ein Zylinderrohrende auf.

- Das Verschlussteil weist ein Außengewinde und der Zylinderrohrgewindeabschnitt weist ein zu dem Außengewinde korrespondierendes Innengewinde auf, wobei das Außengewinde und das Innengewinde zusammen einen gemeinsamen Gewindeabschnitt ausbilden. Außengewinde und Innengewinde stehen in dem gemeinsamen Gewindeabschnitt miteinander im Eingriff.

- Der Gewindeabschnitt ist ausgebildet, das Verschlussteil und das Zylinderrohr formschlüssig zu koppeln und so insbesondere axiale Kräfte aufzunehmen, die aus dem Betriebsdruck des Druckmittels bei bestimmungsgemäßer Verwendung des erfindungsgemäßen Arbeitszylinders resultieren.

- Zudem ist das Zylinderrohrende mit dem Verschlussteil an einem zylinderrohrseitigen Adaptionskörperende mittels einer umlaufenden Ringschweißnaht stoffschlüssig verbunden. Die Ringschweißnaht ist hierbei als Laserringschweißnaht ausgebildet. Die Ringschweißnaht bildet eine druckmitteldichte Dichtebene aus. Die druckmitteldichte Dichtebene trennt den Arbeitsraum von der Umgebung und verhindert einen Austritt des Druckmittels.

- Der erfindungsgemäße Arbeitszylinder ist ausgebildet, einen Entlastungsbetriebszustand oder einen Lastbetriebszustand einzunehmen.

- Als Entlastungsbetriebszustand wird der Betriebszustand verstanden, in dem kein oder nur ein geringer Betriebsdruck des Druckmittels anliegt.

- Hierbei ist der Kopplungsabschnitt erfindungsgemäß so ausgebildet, dass in dem Entlastungsbetriebszustand von dem gemeinsamen Gewindeabschnitt keine axiale Zugkraft aufgenommen wird. Als axiale Zugkraft wird eine von dem Verschlussteil in distaler axialer Richtung, also von der Zylindermitte weg gerichtete Kraft verstanden.

- Dem liegt zu Grunde, dass das Außengewinde und das Innengewinde eine geringfügige axiale Relativbewegung aufweisen, die bei Arbeitszylindern auch als Atmen bekannt sind. Diese geringfügige axiale Relativbewegung wird nachfolgend als axiales Spiel bezeichnet. Bei einer Zugkraft befindet sich das Außengewinde des Verschlussteils in einer distalen Spielendlage und bei einer Druckkraft, also einer in Richtung Zylindermitte wirkenden Kraft, in einer proximalen Spielendlage. Dazwischen befindet sich die Spielzwischenlage. Etwaige axiale Zugkräfte werden in den Entlastungsbetriebszustand ausschließlich von der Ringschweißnaht aufgenommen. In dem Entlastungsbetriebszustand werden von dem gemeinsamen Gewindeabschnitt definitionsgemäß keine axialen Zugkräfte aufgenommen, wobei hierbei von dem gemeinsamen Gewindeabschnitt entweder keine axialen Kräfte aufgenommen werden und sich das Verschlussteil in einer Spielzwischenlage befindet oder sogar umgekehrt axiale Druckkräfte aufgenommen werden können.

- Als Lastbetriebszustand wird der Betriebszustand verstanden, in dem der volle oder ein hoher Betriebsdruck des Druckmittels anliegt.

- Der Kopplungsabschnitt ist so ausgebildet, dass in dem Lastbetriebszustand die Ringschweißnaht und der gemeinsame Gewindeabschnitt jeweils eine axiale Zugkraft aufnehmen. Dies bedeutet, dass durch die auf das Verschlussteil durch den Betriebsdruck des Druckmittels wirkenden hohen axialen Zugkräfte zu einem ersten Teil durch die Ringschweißnaht und zu einem anderen Teil durch den gemeinsamen Gewindeabschnitt aufgenommen werden. Diese Kraftaufteilung wird erfindungsgemäß dadurch erreicht, dass bei einem Übergang von dem Entlastungsbetriebszustand in den Lastbetriebszustand und dem damit verbundenen Anstieg der axialen Zugkraft der zwischen dem Zylinderrohrgewindeabschnitt und dem Zylinderrohrende liegende Zylinderrohrzwischenabschnitt elastisch gedehnt wird. Diese Längenänderung innerhalb der Elastizitätsgrenze führt dazu, dass der gemeinsame Gewindeabschnitt in die distale Spielendlage geführt wird und ab diesem Zustand eine axiale Zugkraft aufnimmt. Ab diesem Zustand wird der Zylinderrohrzwischenabschnitt nicht weiter elastisch gedehnt und es sind die Ringschweißnaht als stoffschlüssige Kopplung und der gemeinsame Gewindeabschnitt als formschlüssige Kopplung gemeinsam an der Aufnahme der axialen Zugkräfte beteiligt.

- Als erfindungsgemäße Abgrenzung von Entlastungsbetriebszustand und Lastbetriebszustand wird der Zustand verstanden, bei dem der Betriebsdruck des Druckmittels so groß ist, dass der gemeinsame Gewindeabschnitt beginnt einen Teil der axialen Zugkräfte aufzunehmen.

- Die erfindungsgemäße Lösung weist insbesondere die nachfolgend beschriebenen Vorteile auf.

- Ein erster besonderer Vorteil ist es, dass die axiale Zugkraft, die von dem gemeinsamen Gewindeabschnitt bei einer bestimmungsgemäßen Verwendung infolge des Betriebsdrucks des Druckmittels aufgenommen werden muss, durch zwei erfindungsgemäße Effekte wesentlich gemindert ist.

- Zum Ersten entfällt vorteilhaft die axiale Vorspannung durch ein Anziehen der Schraubverbindung mit einem Anpressen der Ringkontaktflächen von Zylinderrohr und Verschlussteil, wie dies bei Schraubarbeitszylindern nach dem Stand der Technik der Fall ist. Diese axiale Vorspannung muss zusätzlich zu den Kräften aus dem Betriebsdruck aufgenommen werden können und mindert bei Schraubarbeitszylindern nach dem Stand der Technik die maximal aus dem Betriebsdruck aufnehmbaren Kräfte ab. Erfindungsgemäß müssen daher von dem gemeinsamen Gewindeabschnitt lediglich die aus dem Betriebsdruck resultierenden axialen Zugkräfte aufgenommen werden.

- Zum Zweiten werden die aus dem Betriebsdruck resultierenden axialen Zugkräfte dann zusätzlich um einen von der Ringschweißnaht aufgenommenen Kraftanteil reduziert.

- Dem liegt zu Grunde, dass als weiterer besonderer Vorteil eine Aufteilung der Kraftaufnahme der axialen Zuglast bei hohen Betriebsdrücken auf einerseits die Ringschweißnaht und andererseits den gemeinsamen Gewindeabschnitt ermöglicht wird.

- Durch die Kraftaufteilung ist der gemeinsame Gewindeabschnitt weniger belastet als bei Schraubzylindern nach dem Stand der Technik. Hierdurch ist es vorteilhaft möglich, den gemeinsamen Gewindeabschnitt kürzer oder das Zylinderrohr dünnwandiger auszubilden. Dadurch wird teures Zylinderrohrmaterial eingespart, der Zeitaufwand für das spanende Einbringen des Gewindes wird reduziert und es werden zudem geringere Baugrößen des Arbeitszylinders bei gleichem Hub ermöglicht.

- Zugleich ist durch die Kraftaufteilung aber auch die Ringschweißnaht geringer belastet als bei Schweißzylindern nach dem Stand der Technik. Dies ermöglicht vorteilhaft auch die Verwendung von dünnwandigeren Zylinderrohren, wodurch Material gespart und das Gewicht des Arbeitszylinders reduziert werden kann.

- Besonders vorteilhaft ist hierbei, dass durch die Geometrie des Zylinderrohrzwischenabschnitts die maximale axiale Kraft an der Ringschweißnaht eingestellt werden kann. Hierbei kann insbesondere vorteilhaft das Verhältnis von Länge und Wandungsdicke so gewählt werden, dass die Elastizitätsgrenze zuverlässig eingehalten und die maximale axiale Kraft an der Ringschweißnaht begrenzt wird.

- Gegenüber Schraubarbeitszylindern entfällt vorteilhaft zudem das Erfordernis einer Ausdrehsicherung, da dies in Funktionsintegration durch die Ringschweißnaht übernommen wird.

- Nach einer ersten vorteilhaften Weiterbildung ist der erfindungsgemäße Arbeitszylinder dadurch gekennzeichnet, dass in dem Entlastungsbetriebszustand der Zylinderrohrzwischenabschnitt eine Zugvorspannung aufweist und der gemeinsame Gewindeabschnitt eine axiale Druckkraft aufnimmt. Gemäß dieser Weiterbildung befindet sich der gemeinsame Gewindeabschnitt in dem Entlastungsbetriebszustand in einer proximalen Spielendlage. Diese Weiterbildung zeigt damit eine Lösung, bei der der Weg einer elastischen Dehnung des Zylinderrohrzwischenabschnitts größtmöglich ausgebildet wird. Auf diese Weise kann ein hoher Kraftanteil der axialen Zugkraft über die Ringschweißnaht abgeleitet werden.

- In einer weiteren vorteilhaften Weiterbildung ist der Arbeitszylinder dadurch gekennzeichnet, dass bei einem Wechsel von dem Entlastungsbetriebszustand in den Lastbetriebszustand der Zylinderrohrzwischenabschnitt für eine axiale Dehnung innerhalb seiner Elastizitätsgrenze ausgebildet ist.

- Hierbei kann der Zylinderrohrzwischenabschnitt beispielsweise auch eine Wandungsverjüngung aufweisen.

- Weiterhin kann eine Ausbildung des Zylinderrohrzwischenabschnitts in der Weise vorliegen, dass dieser in den Zylinderrohrgewindeabschnitt ganz oder teilweise integriert ist. Hierbei kann dann vorzugsweise das Innengewinde des Zylinderrohrabschnitts in distaler Richtung eine Gewindesteigung in der Weise aufweisen, dass diese in einem spannungsfreien Zustand eine leicht degressive Steigung sowie im Zustand der elastischen Dehnung eine lineare Steigung aufweist. Nach dieser Weiterbildung legen sich erst im Lastbetriebszustand die Flanken aller Gewindegänge vollständig an. Dadurch wird vorteilhaft eine noch weitergehende bauliche Verkürzung der Länge des Zylinderrohrendabschnitts erreicht. Alternativ oder kumulativ kann auch das Außengewinde des Verschlussteils in

- Nach einer weiteren vorteilhaften Weiterbildung ist der Arbeitszylinder dadurch gekennzeichnet, dass der Zylinderrohrzwischenabschnitt eine Wandungsverjüngung aufweist.

- Als Wandungsverjüngung wird eine Reduzierung der Wandungsstärke des Zylinderrohrs in dem Bereich des Zylinderrohrzwischenabschnitts verstanden. Vorteilhaft beträgt die Wandungsstärke des Zylinderrohrzwischenabschnitts 60 % oder weniger, besonders bevorzugt 40 % oder weniger der Wandungsstärke des Zylinderrohrs im Übrigen. Bevorzugt beträgt die Länge des Zylinderrohrzwischenabschnitts im Bereich der Wandungsverjüngung zudem mindestens das dreifache, besonders bevorzugt mindestens das fünffache der Wandungstärke des Zylinderrohrs im Bereich der Wandungsverjüngung. Durch die Wandungsverjüngung wird überraschend eine einfache aber zuverlässige Lösung aufgezeigt, die Belastung der Ringschweißnaht zu reduzieren. Dem liegt zu Grunde, dass in dem Lastbetriebszustand der Zylinderrohrzwischenabschnitt axial elastisch gedehnt ist und hierbei eine Zugkraft auf die Ringschweißnaht überträgt. Je geringer die Wandungsstärke gewählt wird, umso geringer ist die bei gleichem elastischen Dehnungszustand übertragene Kraft.

- Nach einer weiteren vorteilhaften Weiterbildung ist der Arbeitszylinder dadurch gekennzeichnet, dass die-Ringschweißnaht eine Ringschweißnahttiefe aufweist, die zu einer Zylinderrohrwandungsdicke ein Verhältnis von 1,1 bis 2,5 aufweist.

- Die Ringschweißnaht weist in dieser Weiterbildung eine Neigung gegenüber der orthogonal zu der Hauptlängsachse stehenden Transversalebene auf. Dadurch wird eine Tiefe der Ringschweißnaht erreicht, die die Zylinderrohrwandungsdicke übersteigt, wobei je nach Neigungswinkel das 1,1 fache bis 2,5 fache der Zylinderrohrwandungsdicke vorliegt. Hiermit wird besonders vorteilhaft eine größere Verbindungsfläche und somit eine höhere Festigkeit der stoffschlüssigen Verbindung zwischen dem Verschlussteil und dem Zylinderrohr an dessen Zylinderrohrende bereitgestellt.

- Entsprechend einer nächsten vorteilhaften Weiterbildung ist der Arbeitszylinder dadurch gekennzeichnet, dass die Ringschweißnaht eine Ringschweißnahtmittelachse aufweist, die gegenüber eine Hauptlängsachse des Zylinderrohrs ein Ringschweißnahtneigungswinkel alpha von 20 bis 70 Grad aufweist.

- Die Ringschweißnahtmittelachse der im Querschnitt V-förmigen Ringschweißnaht ist gegenüber der Transversalebene geneigt und schließt zu dieser den Ringschweißnahtneigungswinkel alpha von 20 bis 70 Grad ein. Es wurde gefunden, dass durch eine Neigung in diesem Bereich einerseits eine zusätzliche Festigkeitserhöhung erreicht wird, indem durch die Neigung die durch Zugspannungen und Beulungsspannungen vorliegenden Komponenten der mehrachsigen Belastung der Schweißnaht vorteilhaft aufgeteilt werden und andererseits eine ausreichend geringe Streckenenergie vorliegt, um eine je nach beabsichtigter Kraftaufteilung unerwünschte übermäßige Erwärmung des Zylinderrohrzwischenabschnitts beim Schweißen zu vermeiden.

- Gemäß einer nächsten Weiterbildung weist der Arbeitszylinder an seinem weiteren Zylinderrohrendabschnitt einen weiteren Kopplungsabschnitt auf, der in entsprechender Weise wie der erfindungsgemäße Kopplungsabschnitt ausgebildet ist. Die Beschreibungsinhalte zu dem erfindungsgemäßen Kopplungsabschnitt und zu dessen Vorteilen gelten somit in entsprechender Weise auch für den weiteren Kopplungsabschnitt.

- Nach einem weiteren Aspekt betrifft die Erfindung ein Verfahren zur Herstellung eines erfindungsgemäßen Arbeitszylinders.

- Der durch dieses Verfahren hergestellte Arbeitszylinder weist die Merkmale auf, wie sie vorstehend beschrieben sind. Insoweit gelten die Beschreibungsabschnitte zu dem erfindungsgemäßen Arbeitszylinder in entsprechender Weise ergänzend auch für das erfindungsgemäße Verfahren.

- Das erfindungsgemäße Verfahren weist die folgenden Verfahrensschritte auf:

- a) Aufschrauben des Zylinderrohrs mit seinem Zylinderrohrendabschnitt auf das Verschlussteil und Herstellen eines Eingriffs zwischen dem Innengewinde des Zylinderrohrgewindeabschnitts und dem Außengewinde des Verschlussteils und Herstellen des gemeinsamen Gewindeabschnitts,

- b) Herstellen eines Druckkontakts an einer axialen Ringkontaktfläche zwischen dem Zylinderrohrende und dem Verschlussteil,

- c) Beaufschlagen eines Anzugdrehmoments, Herstellen einer axialen Drucckraft und Herstellen einer axialen Stauchung des Zylinderrohrzwischenabschnitts,

- d) Durchführen eines Laserverschweißens des Zylinderrohrendes und des Verschlussteils an der axialen Ringkontaktfläche mit thermischem Aufweichen und Verformen des Zylinderrohrendes und des Verschlussteils in einem Nahbereich der axialen Ringkontaktfläche bei thermischer Dehnung und gleichzeitiger Entspannung der axialen Stauchung des Zylinderrohrzwischenabschnitts,

- e) Abkühlen unter Erstarrung des Zylinderrohrendes und des Verschlussteils in einem Nahbereich der axialen Ringkontaktfläche und Ausbilden der Ringschweißnaht und axialer thermischer Schrumpfung des Zylinderrohrzwischenabschnitts.

- Die Verfahrensschritte werden nachfolgend im Einzelnen näher beschrieben.

- a) Aufschrauben des Zylinderrohrs mit seinem Zylinderrohrendabschnitt auf das Verschlussteil und Herstellen eines Eingriffs zwischen dem Innengewinde des Zylinderrohrgewindeabschnitts und dem Außengewinde des Verschlussteils und Herstellen des gemeinsamen Gewindeabschnitts

- In dem Verfahrensschritt a) werden das Außengewinde des Verschlussteils und das Innengewinde des Zylinderrohrgewindeabschnitts zueinander in Eingriff gebracht. Dann wird eine Verschraubung durchgeführt, so dass sich der gemeinsame Gewindeabschnitt ausbildet. Die Verschraubung wird fortgeführt, bis der Zylinderrohrendabschnitt mit seinem Zylinderrohrende am Verschlussteil anliegt.

- b) Herstellen eines Druckkontakts an einer axialen Ringkontaktfläche zwischen dem Zylinderrohrende und dem Verschlussteil,

- Das Zylinderrohrende weist eine distal gerichtete axiale Zylinderrohrringfläche und das Verschlussteil eine proximal gerichtete axiale Verschlussteilringfläche auf, die sich einander gegenüberliegen im Verfahrensschritt b) zu einander in einen Drucckontakt gebracht werden. Beide Ringflächen bilden dann die gemeinsame Ringkontaktfläche aus.

- c) Beaufschlagen eines Anzugdrehmoments, Herstellen einer axialen Drucckraft und Herstellen einer axialen Stauchung des Zylinderrohrzwischenabschnitts,

- Im Verfahrenschritt c) erfolgt das Beaufschlagen eines Anzugsdrehmoments. Dadurch wird zugleich eine axiale Druckkraft an der Ringkontaktfläche ausgebildet, so dass sich dort eine hohe Flächenpressung einstellt. Das Gewinde befindet sich in der distalen Spielendlage. Durch weiteres Anziehen der Schraubverbindung wird der Zylinderrohrzwischenabschnitt axial gestaucht, wobei es sich vorzugsweise um eine Stauchung ausschließlich im Elastizitätsbereich handelt. Nach diesem Verfahrensschritt befindet sich der Arbeitszylinder in einem Zustand der axialen Vorspannung. Durch den Grad der Stauchung lässt sich die spätere Aufteilung der axialen Zugkräfte zwischen der Ringschweißnaht und dem gemeinsamen Gewindeabschnitt beeinflussen. Mit zunehmender Stauchung erhöht sich der Anteil der bei dem fertigen Arbeitszylinder über die Ringschweißnaht übertragenen axialen Zugkraft.

- d) Durchführen eines Laserverschweißens des Zylinderrohrendes und des Verschlussteils an der axialen Ringkontaktfläche mit thermischem Aufweichen und Verformen des Zylinderrohrendes und des Verschlussteils in einem Nahbereich der axialen Ringkontaktfläche bei thermischer Dehnung und gleichzeitiger Entspannung der axialen Stauchung des Zylinderrohrzwischenabschnitts

- Im Verfahrensschritt d) wird der Schweißlaser im Bereich der axialen Ringkontaktfläche appliziert. Durch die mit dem Laserstahl eingetragene Schweißenergie kommt es zu einer Erhitzung und somit zu einem thermischen Aufweichen des Materials des Zylinderrohrendes und des Verschlussteils in dem Nahbereich der axialen Ringkontaktfläche. Durch dieses Erweichen gibt das Material nach und die elastische Stauchung des Zylinderrohrzwischenabschnitts entspannt sich. Zudem wird der Zylinderrohrzwischenabschnitt durch Wärmeleitung aus dem Nahbereich des Zylinderohrendes ebenfalls mit Wärme beaufschlagt, so dass damit eine thermische Dehnung bewirkt wird. Die Längenänderung durch die thermische Dehnung wird aufgrund der Erweichung des Materials in der Laserschweißzone, also im Nahbereich der axialen Ringkontaktfläche nicht behindert, so dass eine axiale Spannungsfreiheit erreicht werden kann. Hierbei kann durch den Grad der Wärmebeaufschlagung des Zylinderrohrzwischenabschnitts die spätere Aufteilung der aufzunehmenden axialen Zugkräfte zwischen der Ringschweißnaht und dem gemeinsamen Gewindeabschnitt zielgerichtet beeinflusst werden. Eine stärke Erwärmung erhöht den Anteil der bei dem fertigen Arbeitszylinder über die Ringschweißnaht übertragenen axialen Zugkraft. Hierbei kann optional der Zylinderrohrzwischenabschnitt über den durch das Laserschweißen ohnehin anfallenden Wärmeeintrag zusätzlich erwärmt werden.

- Durch das Verpressen der Materialien an der Ringkontaktfläche im Verfahrensschritt c) wird zugleich vorteilhaft bei dem Verschweißen im Verfahrensschritt d) ein besonders zuverlässiger Stoffschluss erreicht und es werden nachteilige Lufteinschlüsse vermieden. Damit wird eine hoch belastbare Ringschweißnaht erzielt.

- e) Abkühlen unter Erstarrung des Zylinderrohrendes und des Verschlussteils in einem Nahbereich der axialen Ringkontaktfläche und Ausbilden der Ringschweißnaht und unter axialer thermischer Kontraktion des Zylinderrohrzwischenabschnitts

- Im Verfahrensschritt e) wird eine Wärmeableitung durchgeführt, so dass das erweichte Material erstarrt und sich im Bereich der axialen Ringkontaktfläche die Ringschweißnaht als Laserschweißnaht und somit dort eine stoffschlüssige Verbindung zwischen dem Verschlussteil und dem Zylinderrohr ausbildet. Bei der auch nach der Ausbildung der Ringschweißnaht fortgesetzten Abkühlung zieht sich der Zylinderrohrendabschnitt und hierbei insbesondere dessen Zylinderrohrzwischenabschnitt zusammen. Durch den axialen Anteil dieser thermischen Kontraktion wird der gemeinsame Gewindeabschnitt aus dem Zustand der distalen Spielendlage herausgeführt und in die Spielmittellage oder - je nach der Länge der thermischen Kontraktion - sogar in die proximale Spielendlage gebracht. Der gemeinsame Gewindeabschnitt ist damit zuverlässig frei von einer axialen Zugvorspannung.

- Entsprechend einer vorteilhaften Weiterbildung ist das Verfahren dadurch gekennzeichnet, dass der Verfahrensschritt e) als Verfahrensschritt e1) durchgeführt wird und dass im Verfahrensschritt e1) die axiale thermische Kontraktion bis zur Ausbildung einer axialen Zugvorspannung in dem Zylinderrohrzwischenabschnitt durchgeführt wird.

- Nach dieser Weiterbildung befindet sich dann der gemeinsame Gewindeabschnitt in einer proximalen Spielendlage. Diese besondere Weiterbildung hat den Vorteil, dass bei einer axialen Kraftbeaufschlagung infolge des Betriebsdrucks zunächst die Zugkraft vollständig von der Ringschweißnaht aufgenommen wird und der gemeinsame Gewindeabschnitt von der Zugkraft entlastet bleibt. Wenn bei einer Erhöhung der axialen Zugkraft die elastische Dehnung des Zylinderrohrzwischenabschnitts voranschreitet gelangt der gemeinsame Gewindeabschnitt zunächst in die Spielendlage und nachfolgend erst in die distale Spielendlage. Erst bei einem weiteren Kraftanstieg beginnt die Kraftübertragung über den gemeinsamen Gewindeabschnitt. Ab diesem Punkt beginnt sich die Kraftübertragung zwischen der Ringnaht und dem gemeinsamen Gewindeabschnitt aufzuteilen. Während die Kraftübertragung über die Ringschweißnaht ab diesem Punkt im Wesentlichen nicht mehr ansteigt, wird ein weiterer Anstieg der axialen Zugkraft über den gemeinsamen Gewindeabschnitt übertragen.

- Die Erfindung wird als Ausführungsbeispiel anhand von

- Fig. 1

- Kopplungsabschnitt des Arbeitszylinders nach Verfahrensschritt a) bis c) - schematische Schnittansicht

- Fig. 2

- Kopplungsabschnitt des Arbeitszylinders nach Verfahrensschritt d) - schematische Schnittansicht

- Fig. 3

- Kopplungsabschnitt des Arbeitszylinders nach Verfahrensschritt e) - schematische Schnittansicht

- Fig. 4

- Kopplungsabschnitt des Arbeitszylinders im Übergang von dem Entlastungsbetriebszustand in den Lastbetriebszustand - schematische Schnittansicht

- Fig. 5

- Kopplungsabschnitt des Arbeitszylinders in dem Lastbetriebszustand - schematische Schnittansicht

- Fig. 6

- weiterer Kopplungsabschnitt des Arbeitszylinders in dem Lastbetriebszustand

- schematische Schnittansicht

- Hierbei beziehen sich gleiche Bezugszeichen in den verschiedenen Figuren auf jeweils gleiche Merkmale oder Bauteile. Die Bezugszeichen werden in der Beschreibung auch dann verwandt, sofern sie in der betreffenden Figur nicht dargestellt sind.

- Die Figuren zeigen ein Ausführungsbeispiel des Arbeitszylinders zugleich in Darstellung eines Ausführungsbeispiels des Verfahrens in den verschiedenen Verfahrensschritten.

-

Fig. 1 zeigt den Arbeitszylinder im Bereich des Zylinderrohrendabschnitts 5a und des Verschlussteils 4a. in dem Zustand nach Durchführung der Verfahrensschritte a) bis c). Der Zylinderrohrendabschnitt 5a des Zylinders 3 gliedert sich in distaler Abfolge in den Zylinderrohrgewindeabschnitt 5.1a, den Zylinderrohrgewindeabschnitt 5.2a und das Zylinderrohrende 5.3a. Das Innengewinde 9a des Zylinderrohrgewindeabschnitts 5.1a und das Außengewinde 8a des Verschlussteils 4a wurden in Verfahrensschritt a) in Eingriff gebracht und bilden nun den gemeinsamen Gewindeabschnitt aus. Ferner wurde in Verfahrensschritt b) der Druckkontakt an einer axialen Ringkontaktfläche 11a zwischen dem Zylinderrohrende 5.3a und dem Verschlussteil 4a durch weiteres Verschrauben hergestellt. In Verfahrensschritt c) erfolgte durch das Beaufschlagen eines Anzugdrehmoments das Herstellen einer axialen Druckkraft, wie dies durch den Doppelpfeil veranschaulicht ist. Der gemeinsame Gewindeabschnitt wurde in den Zustand der distalen Spielendlage gebracht und es erfolgte die Verspannung des Zylinderrohrzwischenabschnitts 5.2a zwischen dem Zylinderrohrgewindeabschnitt 5.1a und der axialen Ringkontaktfläche 11a und dadurch das Herstellen einer axialen Stauchung des Zylinderrohrzwischenabschnitts 5.2a als dessen elastische Verformung. Die Geometrie der Paarung von Innengewinde 9a und Außengewinde 8a ist in allen Figuren schematisch und stark überhöht dargestellt, um die Spiellagen besser zu veranschaulichen. Im vorliegenden Ausführungsbeispiel ist das Verschlussteil 4a als ein Bodenverschlussteil ausgebildet, das zusammen mit dem Zylinderrohr 3 den Arbeitsraum 6.1, hier als Kolbenraum, des Zylinderrinnenraums 6 ausbildet. -

Fig. 2 zeigt den Arbeitszylinder nach Durchführung des Verfahrensschritts d) und zu Beginn des Verfahrensschritts e). Durch die Beaufschlagung mit einem Laser im Bereich der axialen Ringkontaktfläche 11a wurde das Material des Verschlussteils 4a und des Zylinderrohrs 3 am Zylinderrohrende 5.3a erweicht, welches sich infolge der Druckspannung verformt und somit eine axiale Streckung des Zylinderrohrzwischenabschnitts 5.2a unter axialer elastischer Rückverformung ermöglicht hat. In dem Bereich der bisherigen axialen Ringkontaktfläche 11a wurde nun die Ringschweißnaht 10a hergestellt. Der Zylinderrohrzwischenabschnitts 5.2a ist nun spannungsfrei und aufgrund dessen beginnender thermischen axialen Schrumpfung befindet sich der gemeinsame Gewindeabschnitt in einer Spielmittellage. -

Fig. 3 zeigt den Arbeitszylinder nach Beendigung aller Verfahrensschritte a) bis e) in der Variante einer Zugvorspannung des Zylinderrohrzwischenabschnitts 5.2a. Nach weiterer axialer thermischen Schrumpfung des Zylinderrohrzwischenabschnitts 5.2a nach weiterer Abkühlung im Verfahrensschritt e) befindet sich der gemeinsame Gewindeabschnitt in der proximalen Spielendlage. Die an der Ringschweißnaht 10a angreifende Zugkraft ist durch den Pfeil an der Ringschweißnaht 10a dargestellt. Die drei entgegengesetzten kurzen Pfeile an den Gewindeflanken stellen die Übertragung der axialen Druckkraft über den gemeinsamen Gewindeabschnitt dar. - Im Entlastungsbetriebszustand erfolgt eine Übertragung von geringen axialen Kräften somit ausschließlich über die Ringschweißnaht 10a.

-

Fig. 4 undFig. 5 zeigen den Arbeitszylinder unter Belastung. - Den Darstellungen in

Fig. 4 undFig. 5 liegt zu Grunde, dass der Arbeitszylinder im vorliegenden Ausführungsbeispiel wie dies dem Regelfall entspricht mit Befestigungsmodulen sowohl an der Kolbenstange als auch am Bodenverschlussteil versehen ist (nicht dargestellt). Als Befestigungsmodul wird ein Bauteil zur Kraftübertragung von dem Arbeitszylinder auf Bauteile einer Anwendungsvorrichtung verstanden. In einer verbreiteten Bauform weist das Befestigungsmodul eine Bohrung - häufig auch als Auge bezeichnet - auf, in welche ein Sperrelement wie beispielsweise ein Bolzen eingeschoben werden kann. Das Sperrelement verbindet das kolbenstangenseitige Befestigungsmodul formschlüssig mit einem Bauteil einer Anwendungsvorrichtung und gewährleistet im Betrieb die Kraftübertragung. Insbesondere kann ein solches Befestigungsmodul als Gelenklager ausgebildet sein.Fig. 4 undFig. 5 zeigt den Fall, bei dem das Druckmittel im Kolbenstangenraum unter Druck steht und im Kolbenraum entspannt ist. Der Arbeitszylinder erzeugt somit zwischen den Befestigungsmodulen eine Zugkraft um eine Einfahrbewegung auszuführen. Der auf die innere Ringfläche des weiteren Verschlussteils 4b - hier vorliegend als Führungsverschlussteil - wirkende Druck bewirkt eine distale axiale Kraft, die auf das Zylinderrohr 3 übertragen und von diesem zu dem Kopplungsabschnitt 7a weitergeleitet wird. Dort liegt als gegengerichtete Zugkraft an dem Verschlussteil 4a die mittels dessen Befestigungsmoduls an die Anwendungsvorrichtung übertragene Zugkraft an. -

Fig. 4 zeigt den Arbeitszylinder im Zustand eines Übergangs von dem Entlastungsbetriebszustand in den Lastbetriebszustand. Die über das Zylinderrohr 3 übertragene Zugkraft ist durch den Pfeil am Zylinderrohr 3 und die über das Befestigungsmodul auf das Verschlussteil 4a wirkende Zugkraft ist durch den entgegengerichteten Pfeil dargestellt. Der Zylinderrohrzwischenabschnitt 5.2a ist als elastische Verformung axial getreckt. Der Druck des Druckmittels ist jedoch noch nicht so hoch, dass die maximale axiale Streckung des Zylinderrohrzwischenabschnitts 5.2a erreicht ist und dass sich der gemeinsame Gewindeabschnitt in einer Spielmittellage befindet. Die Kraft aus dem Druck des Druckmittels wird weiterhin ausschließlich von der Ringschweißnaht 10a aufgenommen. -

Fig. 5 zeigt den Arbeitszylinder im Lastbetriebszustand. Der Zylinderrohrzwischenabschnitt ist aufgrund der hohen axialen Kräfte - dargestellt durch die Doppelpfeile - bei hohem oder vollem Betriebsdruck des Druckmittels im Kolbenstangenraum elastisch soweit gestreckt, dass der gemeinsame Gewindeabschnitt in die distale Spielendlage gebracht wurde. Zwischen dem Außengewinde 8a und dem Innengewinde 9a werden nun zusätzlich Kräfte übertragen. Die drei kurzen Pfeile an den Gewindeflanken stellen die Übertragung der axialen Zugkraft über den gemeinsamen Gewindeabschnitt dar. Durch die Kraftübertragung über den gemeinsamen Gewindeabschnitt kann sich der Zylinderrohrzwischenabschnitt 5.2a nicht weiter dehnen, wodurch eine Überlastung der Ringschweißnaht 10a verhindert wird. Die insgesamt übertragene Zugkraft teilt sich nun auf in die zwischen der über die Ringschweißnaht übertragene Kraft und die über den gemeinsamen Gewindeabschnitt übertragene Kraft. -

Fig. 6 zeigt ein Ausführungsbeispiel eines Arbeitszylinders, der einen weiteren Kopplungsabschnitt 7b aufweist, wobei hier ebenfalls der Lastbetriebszustand dargestellt ist. - Im Beispiel gemäß

Fig. 6 handelt es sich bei dem weiteren Verschlussteil 4b um ein Führungsverschlussteil, durch das eine Kolbenstange der Kolbeneinheit 2 führt. Bei dem weiteren Arbeitsraum 6.2 handelt es sich somit um den Kolbenstangenraum. Der weitere Zylinderendabschnitt 5b ist wie der Zylinderendabschnitt 5a ausgebildet und weist den weiteren Zylinderrohrgewindeabschnitt 5.1b, den weiteren Zylinderrohrgewindeabschnitt 5.2b und das weitere Zylinderrohrende 5.3b auf. Das weitere Außengewinde 8b und das weitere Innengewinde 9b stehen im Eingriff und bilden den weiteren gemeinsamen Gewindeabschnitt aus. Zugleich sind das Zylinderrohr 3 und das weitere Verschlussteil 4b über die weitere umlaufende Ringschweißnaht 10b formschlüssig gekoppelt. Das Druckmittel in dem weiteren Arbeitsraum 6.2 bewirkt durch den hohen Betriebsdruck, der im Lastbetriebszustand auf die innere Ringfläche des weiteren Verschlussteils 4b wirkt - dargestellt durch die zwei parallelen Pfeile - eine axiale distale Kraft an dem weiteren Verschlussteil 4b. Diese wird erstens über die weitere Ringschweißnaht 10b auf das Zylinderrohr 3 übertragen - dargestellt durch den langen Pfeil im Zylinderrohrzwischenabschnitt 5.2b. Dadurch entsteht eine Zugkraft im Bereich des weiteren Zylinderrohrzwischenabschnitts 5.2b, die diesen elastisch dehnt. Aufgrund der so eintretenden axialen Lageverschiebung zwischen dem weiteren Innengewinde 9b und dem weiteren Außengewinde 8b werden zweitens auch über den weiteren gemeinsamen Gewindeabschnitt Kräfte auf das Zylinderrohr 3 - dargestellt durch die drei kurzen Pfeile an den Gewindeflanken - übertragen. Ergänzend gelten die Beschreibungen zu dem Aufbau und der Funktion des Kopplungsabschnitts 7a gemäß denFig. 1 bis 5 in entsprechender Weise auch für den weiteren Kopplungsabschnitt 7b gemäßFig. 6 . -

- 1

- Zylinder

- 2

- Kolbeneinheit

- 3

- Zylinderrohr

- 4a

- Verschlussteil

- 4b

- weiteres Verschlussteil

- 5a

- Zylinderrohrendabschnitt

- 5.1a

- Zylinderrohrgewindeabschnitt

- 5.2a

- Zylinderrohrzwischenabschnitt

- 5.3a

- Zylinderrohrende

- 5b

- weiterer Zylinderrohrendabschnitt

- 5.1b

- weiterer Zylinderrohrgewindeabschnitt

- 5.2b

- weiterer Zylinderrohrzwischenabschnitt

- 5.3b

- weiteres Zylinderrohrende

- 6

- Zylinderinnenraum

- 6.1

- Arbeitsraum

- 6.2

- weiterer Arbeitsraum

- 7a

- Kopplungsabschnitt

- 7b

- weiterer Kopplungsabschnitt

- 8a

- Außengewinde

- 8b

- weiteres Außengewinde

- 9a

- Innengewinde

- 9b

- weiteres Innengewinde

- 10a

- Ringschweißnaht

- 10b

- weitere Ringschweißnaht

- 11a

- axiale Ringkontaktfläche

- 12

- Ringschweißnahtmittelachse

Claims (8)

- Arbeitszylinder,aufweisend einen Zylinder (1) und eine Kolbeneinheit (2),wobei der Zylinder (1) ein Zylinderrohr (3), ein Verschlussteil (4a) und ein weiteres Verschlussteil (4b) aufweist,wobei das Zylinderrohr (3) einen Zylinderrohrendabschnitt (5a) und einen weiteren Zylinderrohrendabschnitt (5b) aufweist, wobei das Verschlussteil (4a) an dem Zylinderrohrendabschnitt (5a) und das weitere Verschlussteil (4b) an dem weiteren Zylinderrohrendabschnitt (5b) angeordnet ist, und wobei das Zylinderrohr (3) und die Verschlussteile (4a, 4b) einen Zylinderinnenraum (6) ausbilden,wobei die Kolbeneinheit (2) in dem Zylinderinnenraum (6) mindestens einen Arbeitsraum (6.1) ausbildet,wobei der Zylinder (1) einen Kopplungsabschnitt (7a) aufweist, welcher das Verschlussteil (4a) und den Zylinderrohrendabschnitt (5a) aufweist, wobei der Zylinderrohrendabschnitt (5a) einen Zylinderrohrgewindeabschnitt (51a), einen Zylinderrohrzwischenabschnitt (52a) und ein Zylinderrohrende (53a) aufweist,wobei das Verschlussteil (4a) ein Außengewinde (8a) und der Zylinderrohrgewindeabschnitt (51a) ein zu dem Außengewinde (8a) korrespondierendes Innengewinde (9a) aufweist, wobei das Außengewinde (8a) und das Innengewinde (9a) einen gemeinsamen Gewindeabschnitt ausbilden, der ausgebildet ist, das Verschlussteil (4a) und das Zylinderrohr (3) formschlüssig zu koppeln,wobei das Zylinderrohrende (5a) mit dem Verschlussteil (4a) mittels einer umlaufenden Ringschweißnaht (10a) stoffschlüssig verbunden ist,wobei die Ringschweißnaht (10a) als Laserringschweißnaht ausgebildet ist und eine druckmitteldichte Dichtebene ausbildet,wobei der Arbeitszylinder ausgebildet ist, einen Entlastungsbetriebszustand oder einen Lastbetriebszustand einzunehmen, wobei in dem Entlastungsbetriebszustand kein oder nur ein geringer Betriebsdruck des Druckmittels anliegt, wobei in dem Lastbetriebszustand der volle oder ein hoher Betriebsdruck des Druckmittels anliegt,wobei in dem Entlastungsbetriebszustand der gemeinsame Gewindeabschnitt keine axiale Zugkraft aufnimmt,wobei in dem Lastbetriebszustand die Ringschweißnaht (10a) und der gemeinsame Gewindeabschnitt jeweils eine axiale Zugkraft aufnehmen.

- Arbeitszylinder nach Anspruch 1,

dadurch gekennzeichnet,

dass in dem Entlastungsbetriebszustand der Zylinderrohrzwischenabschnitt (5.2a) eine Zugvorspannung aufweist und der gemeinsame Gewindeabschnitt eine axiale Druckkraft aufnimmt. - Arbeitszylinder nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

dass bei einem Wechsel von dem Entlastungsbetriebszustand in den Lastbetriebszustand der Zylinderrohrzwischenabschnitt (52a) für eine axiale Dehnung innerhalb seiner Elastizitätsgrenze ausgebildet ist. - Arbeitszylinder nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

dass die Ringschweißnaht (11a) eine Ringschweißnahttiefe aufweist, die zu einer Zylinderrohrwandungsdicke ein Verhältnis von 1,1 bis 2,5 aufweist. - Arbeitszylinder nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

dass die Ringschweißnaht (11a) eine Ringschweißnahtmittelachse aufweist, die gegenüber eine Hauptlängsachse des Zylinderrohrs ein Ringschweißnahtneigungswinkel alpha von 20 bis 70 Grad aufweist. - Arbeitszylinder nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,dass die Kolbeneinheit (2) in dem Zylinderinnenraum (6) einen weiteren Arbeitsraum (6.2) ausbildet,wobei der Zylinder (1) einen weiteren Kopplungsabschnitt (7b) aufweist, welcher das weitere Verschlussteil (4b) und den weiteren Zylinderrohrendabschnitt (5b) aufweist,wobei der weitere Zylinderrohrendabschnitt (5b) einen weiteren Zylinderrohrgewindeabschnitt (51b), einen weiteren Zylinderrohrzwischenabschnitt (52b) und ein weiteres Zylinderrohrende (53b) aufweist,wobei das weitere Verschlussteil (4b) ein weiteres Außengewinde (8b) und der weitere Zylinderrohrgewindeabschnitt (51b) ein zu dem weiteren Außengewinde (8b) korrespondierendes weiteres Innengewinde (9b) aufweist, wobei das weitere Außengewinde (8b) und das weitere Innengewinde (9b) einen weiteren gemeinsamen Gewindeabschnitt ausbilden, der ausgebildet ist, das weitere Verschlussteil (4b) und das Zylinderrohr (3) formschlüssig zu koppeln,wobei das weitere Zylinderrohrende (5b) mit dem weiteren Verschlussteil (4b) mittels einer weiteren umlaufenden Ringschweißnaht (10b) stoffschlüssig verbunden ist,wobei die weitere umlaufende Ringschweißnaht (10b) als Laserringschweißnaht ausgebildet ist und eine druckmitteldichte Dichtebene ausbildet,wobei in dem Entlastungsbetriebszustand der weitere gemeinsame Gewindeabschnitt keine axiale Zugkraft aufnimmt,wobei in dem Lastbetriebszustand die weitere umlaufende Ringschweißnaht (10b) und der weitere gemeinsame Gewindeabschnitt jeweils eine axiale Zugkraft aufnehmen. - Verfahren zur Herstellung eines Arbeitszylinders,

wobei der Arbeitszylinder nach einem der Ansprüche 1 bis 5 ausgebildet ist, aufweisend die folgenden Verfahrensschritte:a) Aufschrauben des Zylinderrohrs (3) mit seinem Zylinderrohrendabschnitt (5a) auf das Verschlussteil (4a) und Herstellen eines Eingriffs zwischen dem Innengewinde (10a) des Zylinderrohrgewindeabschnitts und dem Außengewinde (9a) des Verschlussteils (4a) und Herstellen des gemeinsamen Gewindeabschnitts,b) Herstellen eines Druckkontakts an einer axialen Ringkontaktfläche (11a) zwischen dem Zylinderrohrende (5.3a) und dem Verschlussteil (4a),c) Beaufschlagen eines Anzugdrehmoments, Herstellen einer axialen Drucckraft und Herstellen einer axialen Stauchung des Zylinderrohrzwischenabschnitts (5.2a),d) Durchführen eines Laserverschweißens des Zylinderrohrendes (5.3a) und des Verschlussteils (4a) an der axialen Ringkontaktfläche (11a) mit thermischem Aufweichen und Verformen des Zylinderrohrendes (5.3a) und des Verschlussteils (4a) in einem Nahbereich der axialen Ringkontaktfläche (11a) bei thermischer Dehnung und gleichzeitiger Entspannung der axialen Stauchung des Zylinderrohrzwischenabschnitts (5.2a)e) Abkühlen unter Erstarrung des Zylinderrohrendes (5.3a) und des Verschlussteils (4a) in einem Nahbereich der axialen Ringkontaktfläche (11a) und Ausbilden der Ringschweißnaht (10a) und axiale thermische Kontraktion - des Zylinderrohrzwischenabschnitts (5.2a) - Verfahren zur Herstellung eines Arbeitszylinders nach Anspruch 7,

dadurch gekennzeichnet,

dass der Verfahrensschritt e) als Verfahrensschritt e1) durchgeführt wird und dass im Verfahrensschritt e1) die axiale thermische Kontraktion bis zur Ausbildung einer axialen Zugvorspannung in dem Zylinderrohrzwischenabschnitt (5.2a) durchgeführt wird.

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/DE2021/000111 WO2023274432A1 (de) | 2021-06-28 | 2021-06-28 | Arbeitszylinder und verfahren zu dessen herstellung |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP4363727A1 EP4363727A1 (de) | 2024-05-08 |

| EP4363727B1 true EP4363727B1 (de) | 2025-04-30 |

Family

ID=77103743

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP21746633.3A Active EP4363727B1 (de) | 2021-06-28 | 2021-06-28 | Arbeitszylinder und verfahren zu dessen herstellung |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US12221988B2 (de) |

| EP (1) | EP4363727B1 (de) |

| CN (1) | CN117581028A (de) |

| WO (1) | WO2023274432A1 (de) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE202019004568U1 (de) * | 2019-11-08 | 2021-02-10 | Bümach Engineering International B.V. | Arbeitszylinder |

| CN119146118B (zh) * | 2024-11-19 | 2025-02-18 | 浙江昊达气动科技有限公司 | 一种薄型气缸 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2274458A (en) * | 1939-03-22 | 1942-02-24 | Hannifin Mfg Company | Cylinder and method of making same |

| DE1675299A1 (de) | 1968-03-19 | 1971-05-06 | Elmer Adam Dipl Ing | Kolbenstangenfuehrungsbuechse |

| US4003297A (en) * | 1975-03-28 | 1977-01-18 | Du-Al Manufacturing Company | Hydraulic cylinder |

| US4324171A (en) * | 1978-06-16 | 1982-04-13 | Clark Equipment Company | Fluid device and method for making |

| US4187766A (en) | 1978-06-16 | 1980-02-12 | Clark Equipment Company | Fluid device and method for making |

| US5487326A (en) * | 1991-01-28 | 1996-01-30 | Owens; Carl H. | Hydraulic cylinder with end closure assembly |

| DE29602088U1 (de) * | 1996-02-07 | 1996-04-04 | Bümach Engineering International B.V., Emmen | Verschraubbarer druckmittelbetätigter Arbeitszylinder mit Verschlußteilen zur Kopplung des Zylinderrohres |

| US6964221B2 (en) * | 2001-12-21 | 2005-11-15 | Cnh America Llc | Welded hydraulic actuator including a seal and method of manufacturing same |

| US6637315B2 (en) * | 2001-12-26 | 2003-10-28 | Case Corporation | Welded hydraulic cylinder for work vehicles |

| DE202016007691U1 (de) * | 2016-12-21 | 2018-03-22 | Bümach Engineering International B.V. | Schraubarbeitszylinder |

| US11958125B2 (en) * | 2018-09-27 | 2024-04-16 | Kyb Corporation | Manufacturing method of joined body |

| DE202019004569U1 (de) * | 2019-11-08 | 2021-02-10 | Bümach Engineering International B.V. | Arbeitszylinder |

| DE202019004568U1 (de) | 2019-11-08 | 2021-02-10 | Bümach Engineering International B.V. | Arbeitszylinder |

| US11131330B1 (en) * | 2020-03-30 | 2021-09-28 | Caterpillar Inc. | Crimp retained hydraulic cylinder head and cap |

-

2021

- 2021-06-28 WO PCT/DE2021/000111 patent/WO2023274432A1/de not_active Ceased

- 2021-06-28 EP EP21746633.3A patent/EP4363727B1/de active Active

- 2021-06-28 US US18/573,099 patent/US12221988B2/en active Active

- 2021-06-28 CN CN202180099976.7A patent/CN117581028A/zh active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| WO2023274432A1 (de) | 2023-01-05 |

| US12221988B2 (en) | 2025-02-11 |

| JP2024525351A (ja) | 2024-07-12 |

| US20240288009A1 (en) | 2024-08-29 |

| EP4363727A1 (de) | 2024-05-08 |

| CN117581028A (zh) | 2024-02-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP4098432B1 (de) | Radialpresse | |

| EP4055280B1 (de) | Arbeitszylinder | |

| DE102012102914B4 (de) | Spannvorrichtung für ein Werkstück oder Werkzeug | |

| DE102005031917A1 (de) | Verfahren zum Fügen und Vorrichtung zum Betätigen eines Fügewerkzeuges | |

| DE4301124A1 (de) | Verfahren zum Montieren einer Zylinderbuchse in einem Grundkörper und hydraulische Maschine | |

| EP4363727B1 (de) | Arbeitszylinder und verfahren zu dessen herstellung | |

| EP4055281B1 (de) | Arbeitszylinder | |

| DE3852109T2 (de) | Rohrförmige verbindung mit variabler metall-auf-metall-dichtungsbreite. | |

| DE2143784A1 (de) | Verbindungsbolzen, insbesondere schraubenbolzen und verfahren zur herstellung desselben | |

| WO2022184195A1 (de) | Arbeitszylinder und verfahren zu dessen herstellung | |

| WO2018134244A1 (de) | Zylinder-kolben-vorrichtung mit einem aus einem faserverbundwerkstoff gefertigten zylinder | |

| EP2180964B1 (de) | Verfahren zum umformen eines hohlteils | |

| DE102009049920A1 (de) | Spannvorrichtung | |

| EP2956681A1 (de) | Zweistahlschraube mit fliesspressverbindung und verfahren zur herstellung solcher schraube | |

| DE102013019097A1 (de) | Verfahren und Bauteilgestaltung zum reib- und formschlüssigen Verbinden von Halbzeugen aus Faserverbundwerkstoffen mit metallischen Anschlussbauteilen | |

| EP1650467B1 (de) | Schwingungsdämpfer | |

| DE102021003292A1 (de) | Arbeitszylinder und Verfahren zu dessen Herstellung | |

| EP3302948B1 (de) | Schliesskrafteinheit | |

| DE102004004109B4 (de) | Vorrichtung zur Verstellung des Matrizendurchmessers beim Ziehen, Durchdrücken und Fließpressen | |

| DE112013001201T5 (de) | Kolbenhaltevorrichtung und -verfahren | |

| WO2018146053A1 (de) | Zylinder-kolben-vorrichtung mit wenigstens einem innenrohr und wenigstens einem aussenrohr | |

| EP2243625B1 (de) | Umformmaschine, insbesondere Schmiedepresse | |

| DE102019215159B4 (de) | Stellkolben und Verstelleinrichtung | |

| WO2025214679A1 (de) | Verfahren zur herstellung von hybridrohren und hybridrohre | |

| WO2023104228A1 (de) | Arbeitszylinder |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: UNKNOWN |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE INTERNATIONAL PUBLICATION HAS BEEN MADE |

|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: REQUEST FOR EXAMINATION WAS MADE |

|

| 17P | Request for examination filed |

Effective date: 20240129 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| DAV | Request for validation of the european patent (deleted) | ||

| DAX | Request for extension of the european patent (deleted) | ||

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: GRANT OF PATENT IS INTENDED |

|

| INTG | Intention to grant announced |

Effective date: 20250129 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE PATENT HAS BEEN GRANTED |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502021007356 Country of ref document: DE |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20250630 Year of fee payment: 5 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20250619 Year of fee payment: 5 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20250612 Year of fee payment: 5 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20250721 Year of fee payment: 5 |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: FP |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250430 Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250901 Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250430 |

|

| REG | Reference to a national code |

Ref country code: LT Ref legal event code: MG9D |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250730 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250731 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250430 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250430 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250430 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20250701 Year of fee payment: 5 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R082 Ref document number: 502021007356 Country of ref document: DE Representative=s name: WEIHRAUCH, FRANK, DR., DE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: RS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250731 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |