EP4100243B1 - Herstellmaschine zur herstellung von stabförmigen produkten aus einem endlosen strang eines zu einem rohr verklebten streifens - Google Patents

Herstellmaschine zur herstellung von stabförmigen produkten aus einem endlosen strang eines zu einem rohr verklebten streifens Download PDFInfo

- Publication number

- EP4100243B1 EP4100243B1 EP20799650.5A EP20799650A EP4100243B1 EP 4100243 B1 EP4100243 B1 EP 4100243B1 EP 20799650 A EP20799650 A EP 20799650A EP 4100243 B1 EP4100243 B1 EP 4100243B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- glue

- strip

- line

- roller

- production machine

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- A—HUMAN NECESSITIES

- A24—TOBACCO; CIGARS; CIGARETTES; SIMULATED SMOKING DEVICES; SMOKERS' REQUISITES

- A24C—MACHINES FOR MAKING CIGARS OR CIGARETTES

- A24C5/00—Making cigarettes; Making tipping materials for, or attaching filters or mouthpieces to, cigars or cigarettes

- A24C5/14—Machines of the continuous-rod type

- A24C5/24—Pasting the seam

-

- A—HUMAN NECESSITIES

- A24—TOBACCO; CIGARS; CIGARETTES; SIMULATED SMOKING DEVICES; SMOKERS' REQUISITES

- A24C—MACHINES FOR MAKING CIGARS OR CIGARETTES

- A24C5/00—Making cigarettes; Making tipping materials for, or attaching filters or mouthpieces to, cigars or cigarettes

- A24C5/46—Making paper tubes for cigarettes

-

- A—HUMAN NECESSITIES

- A47—FURNITURE; DOMESTIC ARTICLES OR APPLIANCES; COFFEE MILLS; SPICE MILLS; SUCTION CLEANERS IN GENERAL

- A47G—HOUSEHOLD OR TABLE EQUIPMENT

- A47G21/00—Table-ware

- A47G21/18—Drinking straws or the like

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31C—MAKING WOUND ARTICLES, e.g. WOUND TUBES, OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31C5/00—Making tubes or pipes without using mandrels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31D—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER, NOT PROVIDED FOR IN SUBCLASSES B31B OR B31C

- B31D5/00—Multiple-step processes for making three-dimensional articles ; Making three-dimensional articles

- B31D5/0095—Making drinking straws

Definitions

- the invention relates to a manufacturing machine for producing rod-shaped products from an endless strand of a strip glued to a pipe, having the features of the preamble of claim 1, and to a method for producing rod-shaped products using a manufacturing machine having the features of the preamble of claim 11, and to a product cut from an endless strand of an endless strip glued to a pipe, according to claim 15.

- Such a strip can be, for example, a paper or wrapping strip, such as is used in devices for producing products in the tobacco processing industry, such as cigarettes or filter segments.

- the paper strip or wrapping strip is fed to the device in the form of an endless strip, e.g. provided with a line of glue on one of the edges by means of a device and then folded into a tube in a shaping section and finally glued, for example, at the edges to form an endless tubular strand.

- an endless strip of filter material or tobacco fibers can be placed on top before the shaping process, which then fills the cavity in the tubular strand.

- Another application is the production of drinking straws, in which somewhat stiffer strips are deliberately used, which are made of a food-grade material, and from which, after the shaping process and gluing, tubular drinking straws are cut to a predetermined length using a cutting device. be cut off.

- the manufacturing machine according to the invention can cut tubular segments of a predetermined length from a tubular endless strand.

- a device used in such a higher-level production machine for applying a line of glue to an endless strip is known, for example, from EN 10 2014 213 858 B3 known.

- the device for applying the line of glue comprises a nozzle held on the device, by means of which a line of glue is applied to a roller that is driven to rotate, which in turn applies or rubs the line of glue onto one of the edges of the strip.

- the line of glue can be applied to just one edge of the strip with a width of 1 or 2 mm, or across the entire width of the strip, e.g. with a width of 5 to 35 mm or 5 to 28 mm.

- the nozzle is arranged eccentrically to the axis of rotation of the roller at a distance of 0.05 to 0.15 mm.

- the advantage of this solution is that the glue is rubbed onto the roller before being applied to the strip to form a glue line of constant width and thickness, so that the glue line applied to the strip has a significantly improved quality in terms of the thickness and width to be maintained.

- the glue line After the glue line has been applied, the glue line dries out automatically, with the drying process additionally supported or ensured by a heat source directed at the glue line or at the subsequently produced adhesive seam of the shape-fixed tubular strand or by a drying section to be passed through until the products are finally cut off from the endless strand at a predetermined length by means of the cutting device.

- the cutting device Since the products are cut from an endless strand and the glue line is also applied as an endless glue line to the strip and glued to form an endless glue seam, the cutting device inevitably cuts through the glue seam when cutting the products from the endless strand. This can lead, particularly if the glue seam has not yet completely dried, to smaller particles of the glue mixed with particles from grinding the knives or dust from the environment adhering to the knife of the cutting device when the strand is cut. These adhering particles can subsequently impair the quality of the cut surface of the products or generally contaminate the products to be cut afterwards and are also referred to as so-called "black particles".

- the invention is based on the object of creating a manufacturing machine and a method which enable the products to be cut while avoiding the disadvantages explained at the beginning, with an improved quality of the products. Furthermore, the object of the invention is to produce a rod-shaped product cut from an endless strand of an endless strip glued to a tube with an improved quality the interface.

- the device for applying the glue track in the manufacturing machine is formed by a device which applies the glue intermittently to form regularly spaced glue-free sections, and a sensor device is provided which is directed at the endless strip or the endless strand and generates a signal depending on the passing of a glue-free section, and the device for applying the glue is set up to adjust and/or change the length of the glue-free sections in the longitudinal direction of the glue track.

- the proposed solution allows the length of the glue-free sections in the longitudinal direction of the glue line to be specifically adjusted so that they have a predetermined, optimized length.

- the arrangement of the glue-free sections i.e. the distances between the glue-free sections, can be adjusted so that the cutting device cuts the rod-shaped products from the endless strand by cutting through the glue-free sections.

- This compliance with the length and in particular the position of the sections relative to one another can then be monitored by the signal from the sensor device, whereby the signal can also be used to adjust the arrangement and length of the glue-free sections when starting up the device.

- the signal from the sensor device can be displayed or made perceptible during manual adjustment of the device for applying the glue track, e.g.

- the proposed intermittent glue application has the advantage of an improved application pattern of the glue track in general, since the glue at the outlet opening of the nozzles is regularly completely removed by interrupting the glue supply at regular intervals. This can prevent the formation of glue noses at the outlet opening, which are detrimental to the application pattern of the glue track.

- the device for applying the glue has a control for setting and/or changing the duration of the interruption, i.e. the timing of the glue application.

- the timing can be controlled so that the glue-free sections have a predetermined length, and in addition, the timing can be controlled so that the glue-free sections are spaced apart from one another by a distance corresponding to the length of the products to be cut. This ensures that the cutting device, which is in the cutting frequency is also adjusted to the length of the products to be cut, cuts through the glue-free sections when cutting and is therefore not contaminated by the glue.

- the length and/or position of the glue-free sections can alternatively or additionally be changed by having the device for applying the glue with a nozzle whose distance from the glue line to be applied can be changed.

- the variable distance of the nozzle allows the application pattern of the glue line on the strip to be actively changed.

- the nozzle or, in the case of several nozzles, all or some of the nozzles can be disconnected from a glue supply and reconnected to the glue supply after a predefined time interval.

- the device for applying the glue can in particular have a rotary-driven roller, onto which the nozzle of the device applies the glue line, and which then applies the glue line to the edge of the endless strip.

- the glue line is therefore not applied directly by the nozzle to the strip, but first to a roller, which then applies the glue line to the strip in an improved application pattern.

- This enables a glue line on the strip which does not have any drips of glue, which can arise when the glue line is applied directly to the strip due to a residual portion of the glue adhering to the nozzle.

- the glue is first ground on the roller to form a glue line of constant width and thickness using the proposed solution, and only then is it applied to the strip by the roller.

- this distance is here the distance between the outlet opening of the nozzle and the glue line applied to the roller, while the distance or the Contact of the roller to the strip is constant. Since the geometry of the glue line applied to the roller corresponds to the geometry of the glue line applied to the strip, in this case, by changing the distance of the nozzle from the roller, both the application pattern of the glue line on the roller and the application pattern of the glue line on the strip can be changed. Since the distance of the roller from the strip or the contact is not changed, the distance between the nozzle and the strip is also indirectly changed. The roller is practically just an "intermediate part" for transferring the glue emerging from the nozzle to the strip, to which the distance of the nozzle is changed.

- the nozzle can preferably have an edge section that delimits the outlet opening and protrudes in the direction of the roller, which is arranged on the edge of the outlet opening that is arranged downstream in relation to the direction of rotation of the roller.

- the protruding edge section on the downstream edge of the outlet opening intentionally reduces the gap width between the edge of the outlet opening and the roller through which the glue exiting the nozzle is transported away, so that the glue is intentionally dammed up at the outlet opening to form a glue reservoir, from which the glue is then transported away via the roller.

- the glue reservoir forms a supply from which the glue continues to be applied to the roller, even if the glue supply through the nozzle is stopped or interrupted.

- the formation of the glue reservoir can alternatively or additionally be supported by arranging the nozzle with the center of the outlet opening eccentrically to the axis of rotation of the roller, against the direction of rotation of the roller.

- the eccentricity of the nozzle reduces the distance between the roller and the edge of the outlet opening arranged downstream of the direction of rotation of the roller.

- the free space between the roller and the outlet opening, in which the glue reservoir is dammed up and which is arranged upstream of the narrow point between the downstream edge of the outlet opening and the roller in relation to the direction of rotation is increased.

- the roller be driven in the opposite direction to the direction of transport of the endless strip.

- the roller is thus driven in such a way that the strip is guided past the roller in the opposite direction to the rotation of the roller, so that the relative speed of the strip to the roller is the sum of the transport speed of the strip and the peripheral speed of the outer surface of the roller with the glue line arranged on it. Due to this increased relative speed of the strip to the roller, the glue is rubbed onto the strip at a higher speed. As a result, the glue line on the roller is applied to the strip as an even finer and, in particular, thinner glue line.

- the glue has a viscosity of greater than 230 mPas and in particular greater than 1000 mPas.

- the glue is therefore a highly viscous glue and can therefore be used with a very high dimensional accuracy as a line of glue on the strip. This can prevent smudges or other quality disadvantages in the even distribution of the glue.

- the use of highly viscous glues also has the advantage that the line of glue hardens or dries more quickly after the edges of the strip have been glued, so that the drying section that the endless strand has to run through after gluing can be shorter and additional measures for hardening the glue seam can be more easily dimensioned or even eliminated.

- glue-free sections of e.g. 4 mm and less can be created by applying the glue intermittently and also forming a glue reservoir from which the glue can be applied for a short distance after the glue supply is interrupted to shorten the glue-free section.

- the sensor device is arranged between the format section and the cutting device.

- the sensor device is thus directed upstream of the cutting device in relation to the transport direction of the strand onto the shape-fixed endless strand. Since the sensor device and the cutting device are arranged in a fixed location on the production machine, the cutting device is also in a fixed spatial assignment to the sensor device, so that from the signal of the sensor device, taking into account the transport speed of the strand, it can also be determined when the glue-free sections of the glued seam pass the cutting device, or whether the knife of the cutting device cutting through the strand also cuts through the glue-free sections of the glued seam. It is particularly advantageous that the After the glue line has been bonded in the format section, the strand is no longer changed apart from the transport in the mold.

- the sensor device in this case is a high-frequency sensor device which can also detect the glue-free sections through the position of the tubular strand that covers the glue seam on the outside.

- the sensor device is arranged between the device for applying the glue line and the format section. This solution has the advantage that the strand is not yet closed when it passes the sensor device and the glue seam is therefore exposed on the outside. This means that a simpler, more cost-effective sensor device such as an optical sensor device can be used and the glue-free section can also be detected with greater accuracy.

- a method for operating a manufacturing machine according to one of claims 1 to 10 is proposed, in which the device for applying the glue line is controlled to adjust and/or change the length of the glue-free sections depending on the signal from the sensor device.

- the advantage of this solution is that the signal from the sensor device can also be used for automated or semi-automated regulation or control of the manufacturing machine, in which the device for applying the glue line is controlled to adjust and/or change the length of the glue-free sections depending on the signal from the sensor device.

- the alignment and length of the glue-free sections in the glue line can also be adjusted online, i.e. during the Operation of the manufacturing machine without manual intervention being required to carry out the adjustment.

- the adjustment can be triggered automatically if the sensor device detects a deviation of the actual value from the target value that exceeds a predetermined tolerance value. Alternatively, the adjustment can also be triggered manually but carried out automatically.

- setting and/or changing the length of the glue-free sections can preferably be achieved by setting and/or changing the duration of the interruption of the glue application and/or by setting and/or changing the distance of the device for applying the glue line to the strip.

- the manufacturing machine is designed according to one of claims 4 to 7 or according to one of claims 8 to 10 in relation to one of claims 4 to 7, and setting and/or changing the length of the glue-free sections is controlled by setting and/or changing the speed of the roller.

- the process can be further improved in terms of production capacity by transporting the strip at a transport speed of more than 100 m/min without compromising the quality of the interfaces and the adhesive seam.

- a rod-shaped product cut from an endless strand of an endless strip glued to a tube wherein the strip is connected to the tube with an adhesive seam interrupted by glue-free sections. is glued, and the product is cut from the strand by a cut through one of the glue-free sections, the product being a drinking straw.

- the proposed solution means that the products have a higher quality interface because the interface is not contaminated by glue particles and abrasive or dust particles adhering to them due to the cut through the glue-free sections.

- the glue-free sections should be as short as possible so that the product is nevertheless glued over as long a length as possible.

- the glue-free sections are divided by the cut so that the remaining length of the glue-free sections at the ends of the products is always only formed by a partial section of the original glue-free section, and is therefore significantly shorter.

- the adhesive seam can be formed from a highly viscous glue with a viscosity of more than 230 mPas and preferably more than 1000 mPas, whereby a very strong adhesive seam with a very high dimensional accuracy can be realized, especially in the area of the glue-free sections.

- the product be made from a food-grade material. This makes it possible to use the rod-shaped products for suction. The products can therefore be used as drinking straws.

- FIG 1 a schematic representation of the manufacturing machine 1 according to the invention can be seen, to which an endless strip 2, e.g. in the form of a paper strip, is fed.

- the strip 2 is fed to a device 15 for applying a Figures 2 and 3 to be recognized glue track 13.

- the strip 2 is introduced into a format section 10 in which the edges of the strip 2 are folded up, placed on top of one another and finally connected to one another via the glue track 13 to form an adhesive seam and fixed in shape to form an endless tubular strand 9.

- the format section 10 is followed by a drying section 11 which can be provided with additional drying units, e.g. heat sources.

- the drying section 11 is designed depending on the nature of the glue and the transport speed of the strand 9 so that the adhesive seam is dry enough after exiting the drying section 11 that it can no longer come loose afterwards.

- the shape-fixed, tubular strand is guided past a cutting device 4 which cuts rod-shaped products 3 of a predetermined length from the strand 9.

- the cutting device 4 comprises a rotating knife carrier with one or more radially projecting knives 8, which are Rotating movement of the knife carrier cuts through the strand 9 at defined time intervals and thereby cuts the products 3 from the strand 9 in a predetermined length, taking into account the transport speed of the strand 9.

- Such products 3 can be, for example, drinking straws, prefabricated products 3 from the tobacco processing industry, prefabricated products 3 of "Heat Not Burn” products or even electronic cigarette products.

- the manufacturing machine 1 corresponds to a manufacturing machine 1 known in the prior art.

- the manufacturing machine 1 differs from the prior art in that the device 15 for applying the glue line 13 is designed as an intermittent application device, and that in addition at least one sensor device 7 is provided which, as will be explained in more detail below, is directed towards the strip 2 or the strand 9.

- the strip 2 with the device 15 for applying the glue line 13 can be seen from above.

- the device 15 applies the glue line 13 intermittently, i.e. forming glue-free sections 14 of a predetermined length, to the edge of the strip 2.

- the strip 2 is then folded over and glued to form the tubular strand 9, with the glue line 13 with the glue-free sections 14 connecting the two edges of the strip 2 in the tubular strand 9 with one another by means of a regularly interrupted adhesive seam.

- the device 15 can apply the glue line 13 in different widths up to a full-surface glue application to the strip 2, depending on how the bonding of the strip 2 to the tubular strand 9 is to be realized.

- Several strips can also be 2 are glued in multiple layers to form a strand 9.

- a sensor device 7 is provided, which is either arranged between the format section 10 and the device 15 for applying the glue track 13 and is directed at the edge of the strip 2 provided with the glue track 13, or alternatively arranged between the format section 10 and the cutting device 4 and is directed at the adhesive seam in the strand 9.

- the sensor device 7 is designed such that it generates a signal dependent on the passing of a glue-free section 14 in the glue track 13 or in the adhesive seam, which signal enables a conclusion to be drawn about the length of the glue-free section 14. Furthermore, the sensor device 7 is in a fixed spatial assignment to the cutting device 4, so that, taking into account the transport speed of the strip 2 or the strand 9, a conclusion can also be drawn as to when the detected glue-free sections 14 pass the cutting device 4.

- a control unit 12 is also provided on the production machine 1, to which the signals from the sensor device 7 are fed.

- the control unit 12 is additionally connected in terms of signal technology to the device 15 for applying the glue line 13 and the cutting device 4 as well as to a drive device (not shown) of the strip 2 or the strand 9.

- the control unit 12 can also comprise a display device and an input unit, which enable the display of the determined parameters and the input of corresponding control commands.

- the operator can adjust the manufacturing machine 1 in a one-off or regularly repeated adjustment process.

- the operator can use the values determined by the sensor device 7 to Signals, which are displayed by an evaluation taking into account the transport speed, recognize the time at which the glue-free sections 14 pass the cutting device 4.

- the operator then sets the production machine 1 so that the glue-free sections 14 pass the cutting device 4 precisely when the cutting device 4 cuts through the strand 9 with the knife 8.

- the setting can also be made in a fully automated control process online, i.e. during operation of the production machine 1, so that manual intervention or manual control to trigger the adjustment process is not necessary.

- the length and position of the glue-free sections 14 in the glue track 13 are set by controlling the device 15, as will be explained in more detail below.

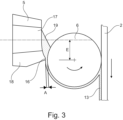

- the device 15 comprises a nozzle 5 with an outlet opening 17 from which the glue emerges and a roller 6 which is driven in a rotary motion in the direction of the arrow and onto which the glue emerging from the outlet opening 17 is applied in the form of a glue line 13.

- This glue line 13 is then applied or rubbed into the edge of the strip 2 by the roller 6.

- the roller 6 is driven anti-clockwise in the illustration, while the strip 2 is moved vertically downwards. This results in opposite movements of the strip 2 and the roller 6 at the right edge of the roller, i.e. at the edge of the roller 6 along which the strip 2 is guided.

- the relative speed between the strip 2 and the peripheral surface of the roller 6 is thus the sum of the transport speed of the strip 2 and the peripheral speed of the roller 6, and the glue is applied to the strip 2 at a correspondingly increased relative speed.

- the intermittent device 15 can be controlled so that the duration of the interruption of the glue supply as well as the start and end of the interruption of the glue supply are changed, while the remaining parameters remain constant.

- the nozzle 5 is arranged with the center of the outlet opening 17 offset by the dimension E upstream of the rotational movement of the opposite circumferential surface of the roller 6, i.e. opposite to the transport direction of the strip 2, eccentrically to the axis of rotation of the roller 6. Furthermore, the nozzle 5 has, on its lower edge 18 in the illustration, i.e. downstream in relation to the circumferential movement of the roller 6, an edge section 16 which projects in the direction of the roller 6 and which reduces the distance A between the edge 18 of the outlet opening 17 and the roller 6 and forms a narrow point. Through this narrow point, the glue is applied in a glue track 13 with a correspondingly reduced thickness to the circumferential surface of the roller 6 and is transported away by the roller 6 before it is applied to the strip 2 as a glue track 13.

- This deliberately formed glue reservoir 19, in conjunction with the intermittent glue supply through the nozzle 6, has the advantage that the length of the glue-free sections 14, particularly when using highly viscous glues with a viscosity of 230 mPas and in particular 1000 mPas and more, can be reduced to a length of 4 mm or less, which would otherwise not be possible with such a highly viscous glue at the high transport speed of the strip 2. This is achieved by initially deliberately building up the glue reservoir 19 during the glue supply.

- the glue is then applied from the glue reservoir 19 onto the roller 6 and via it onto the strip 2 until the glue reservoir 19 is also emptied. Only then does the application of glue to the strip 2 end, so that the temporal and spatial start of the glue-free section 14 on the strip 2 can be deliberately delayed further compared to the interruption of the glue supply.

- This time delay in turn depends on the volume of the glue reservoir 19, which in turn can be changed by reducing or increasing the distance A. Since the roller 6 is mounted with its axis of rotation in a fixed position and the strip 2 is arranged at a constant distance or in contact with the strip, there is also a change in the distance of the nozzle 5 to the strip 2. If the glue line 13 is applied directly to the strip 2 by the nozzle 5, the beginning and length of the glue-free sections 14 can be achieved in the same way by the formation and modification of the glue reservoir 19, which is formed directly between the nozzle 5 and the strip 2.

- the volume of the glue reservoir 19 and thus the time delay of the interruption of the glue application can be controlled by building up the glue reservoir 19 to a larger volume by reducing the distance A.

- the volume of the glue reservoir 19 and The glue application and thus the length of the glue-free sections 14 can also be controlled directly by changing the speed of the roller 6.

- the control of the length of the glue-free sections 14 by changing the distance A of the nozzle 5 to the roller 6 has the particular advantage that the length of the glue-free sections 14 can thereby be reduced to lengths of less than 4 mm, in particular to 2-3 mm, which is not possible solely by controlling the temporal interruption due to the inertia of the closing mechanism in the intermittent device 15 for mechanical reasons at the high transport speeds of the strip of 100 m/min and more, in particular of more than 400 m/min.

- Applying glue via the roller 6 shown has the additional advantage that the nozzle 5 does not come into contact with the strip 2 and is therefore not subject to wear. This is particularly advantageous because the nozzle 5 is a relatively expensive component, so that the costs for the maintenance of the production machine 1 can be reduced because the required replacement intervals of the nozzle 5 can be significantly extended.

- the application of glue via the roller 6 also enables a clean application of glue to very porous papers, and in particular the undesirable penetration of glue through the paper can be avoided.

- the application of glue from the nozzle 5 to the roller 6 is contactless, so that any amount of glue can be applied to the roller 6 in both height and width and finally further applied from the roller 6 to the strip 2.

- a glue quantity of 150 g/500 m can be applied to the strip 2, which is not possible by applying the glue directly to the strip 2 via the nozzle 5 in the desired quality.

- the application of the glue track 13 with the glue-free sections 14 counteracts the tendency of the formation of glue noses on the nozzle 5, since the nozzle 5 is practically “cleaned” due to the regular interruption of the glue supply at regular intervals by the "draining" of the glue reservoir 19 at its outlet opening.

- the glue line 13 can be very narrow and applied to one of the edges, so that the products 3 are only glued by a very narrow adhesive seam in a thin edge section of the overlapping edges. If a stronger adhesive seam or a stiffer product 3 is to be produced, the glue line 13 can also be applied wider up to the entire width, i.e. in a full-surface application, and the products 3 can in this case be fixed in shape with a smaller diameter by laying the edges on top of one another and gluing them to wider edge sections for greater dimensional stability.

Landscapes

- Making Paper Articles (AREA)

Description

- Die Erfindung betrifft eine Herstellmaschine zur Herstellung von stabförmigen Produkten aus einem endlosen Strang eines zu einem Rohr verklebten Streifens mit den Merkmalen des Oberbegriffs von Anspruch 1 und ein Verfahren zur Herstellung von stabförmigen Produkten mit einer Herstellmaschine mit den Merkmalen des Oberbegriffs von Anspruch 11 und ein aus einem endlosen Strang eines zu einem Rohr verklebten endlosen Streifens geschnittenes Produkt nach dem Anspruch 15.

- Ein solcher Streifen kann z.B. ein Papier- oder Umhüllungsstreifen sein, wie er z.B. in Vorrichtungen zur Herstellung von Produkten der Tabak verarbeitenden Industrie, wie z.B. Zigaretten oder Filtersegmenten verwendet wird. Der Papierstreifen bzw. Umhüllungsstreifen wird der Vorrichtung in Form eines Endlosstreifens zugeführt, z.B. an einem der Ränder mittels einer Vorrichtung mit einer Leimspur versehen und dann in einem Formgebungsabschnitt zu einem Rohr umgelegt und schließlich beispielsweise an den Rändern zu einem endlosen rohrförmigen Strang verklebt. Je nach der Verwendung kann vor dem Formgebungsprozess noch ein endloser Streifen von Filtermaterial oder Tabakfasern aufgelegt werden, welcher dann den Hohlraum in dem rohrförmigen Strang ausfüllt. Ein weiterer Anwendungsfall ist die Herstellung von Trinkhalmen, bei denen bewusst etwas steifere Streifen verwendet werden, welche aus einem lebensmittelverträglichen Material gebildet sind, und von dem nach dem Formgebungsprozess und dem Verkleben rohrförmige Trinkhalme mittels einer Schneidvorrichtung in einer vorbestimmten Länge abgeschnitten werden.

- Im Allgemeinen können mit der erfindungsgemäßen Herstellmaschine rohrförmige Segmente einer vorbestimmten Länge von einem rohrförmigen endlosen Strang geschnitten werden.

- Eine in einer solchen übergeordneten Herstellmaschine verwendete Vorrichtung zum Auftragen einer Leimspur auf einen Endlosstreifen ist z.B. aus der

DE 10 2014 213 858 B3 bekannt. - Die Vorrichtung zum Auftragen der Leimspur umfasst eine an der Vorrichtung gehaltene Düse, mittels derer eine Leimspur auf eine rotatorisch zu einer Drehbewegung angetriebenen Walze aufgetragen wird, die ihrerseits die Leimspur auf einen der Ränder des Streifens aufträgt bzw. einreibt. Die Leimspur kann je nach der Art der Verklebung nur auf einen Rand des Streifens in einer Breite von 1 oder 2 mm oder auch vollflächig, über die ganze Breite auf den Streifen, z.B. in einer Breite von 5 bis 35 mm oder 5 bis 28 mm aufgetragen werden. Die Düse ist in einem Abstand von 0,05 bis 0,15 mm exzentrisch zu der Drehachse der Walze angeordnet. Dadurch bildet sich an der Öffnung der Düse, in einem Zwischenraum zu der Walze ein aufgestautes Leimreservoir, dessen Volumen über den Abstand der Düse, den Volumenstrom des austretenden Leims und die Drehzahl der Walze, also den Abtransport des Leimes verändert werden kann. Der Vorteil dieser Lösung ist darin zu sehen, dass der Leim vor dem Auftragen auf den Streifen auf der Walze zu einer Leimspur konstanter Breite und Dicke verrieben wird, so dass die auf den Streifen aufgebrachte Leimspur eine wesentlich verbesserte Qualität hinsichtlich der einzuhaltenden Dicke und Breite aufweist.

- Nach dem Auftragen der Leimspur trocknet die Leimspur selbsttätig aus, wobei das Trocken zusätzlich durch eine auf die Leimspur bzw. auf die anschließend hergestellte Klebenaht des formfixierten rohrförmigen Stranges gerichtete Wärmequelle oder eine zu durchlaufende Trocknungsstrecke unterstützt bzw. sichergestellt wird, bis die Produkte schließlich mittels der Schneidvorrichtung von dem endlosen Strang in einer vorbestimmten Länge abgeschnitten werden.

- Da die Produkte von einem endlosen Strang abgeschnitten werden, und die Leimspur ebenfalls als eine endlose Leimspur auf den Streifen aufgetragen und zu einer endlosen Klebenaht verklebt wird, schneidet die Schneidvorrichtung beim Abschneiden der Produkte von dem endlosen Strang zwangsläufig durch die Klebenaht. Dies kann insbesondere dann, wenn die Klebenaht noch nicht vollständig getrocknet ist, dazu führen, dass beim Schneiden des Stranges kleinere Partikel des Leimes gemischt mit Partikeln vom Schleifen der Messer oder Staub der Umgebung an dem Messer der Schneidvorrichtung anhaften. Diese anhaftenden Partikel können nachfolgend die Qualität der Schnittfläche der Produkte verschlechtern oder die nachfolgend zu schneidenden Produkte im Allgemeinen verschmutzen und werden auch als sogenannte "Black Particles" bezeichnet.

- Ferner ist aus der Druckschrift

EP 2 692 250 A1 ein aus einem endlosen Strang eines zu einem Rohr verklebten Streifens geschnittenes stabförmiges Produkt bekannt, wobei der Streifen mit einer durch leimfreie Abschnitte unterbrochenen Klebenaht zu dem Rohr verklebt ist und das Produkt durch einen Schnitt durch einen der leimfreien Abschnitte von dem Strang geschnitten ist. - Vor diesem Hintergrund liegt der Erfindung die Aufgabe zugrunde, eine Herstellmaschine und ein Verfahren zu schaffen, welche einen Schnitt der Produkte unter Vermeidung der eingangs erläuterten Nachteile, mit einer verbesserten Qualität der Produkte ermöglichen. Außerdem ist es Aufgabe der Erfindung, ein aus einem endlosen Strang eines zu einem Rohr verklebten, endlosen Streifens geschnittenes, stabförmiges Produkt mit einer verbesserten Qualität der Schnittstelle zu schaffen.

- Zur Lösung der Aufgabe wird eine Herstellmaschine mit den Merkmalen von Anspruch 1 und ein Verfahren mit den Merkmalen von Anspruch 12 vorgeschlagen. Ferner wird ein aus einem endlosen Strang eines zu einem Rohr verklebten, endlosen Streifens geschnittenes, stabförmiges Produkt mit den Merkmalen von Anspruch 15 vorgeschlagen. Weitere bevorzugte Ausführungsformen sind den Unteransprüchen, den Figuren und der zugehörigen Beschreibung zu entnehmen.

- Gemäß dem Grundgedanken der Erfindung wird nach Anspruch 1 vorgeschlagen, dass die Vorrichtung zum Auftragen der Leimspur in der Herstellmaschine durch eine Vorrichtung gebildet ist, welche den Leim intermittierend unter Bildung von regelmäßig beabstandet angeordneten leimfreien Abschnitten aufträgt, und eine Sensoreinrichtung vorgesehen ist, welche auf den endlosen Streifen oder den endlosen Strang gerichtet ist und in Abhängigkeit von dem Passieren eines leimfreien Abschnittes ein Signal erzeugt, und die Vorrichtung zum Auftragen des Leimes zum Einstellen und/oder zur Veränderung der Länge der leimfreien Abschnitte in Längsrichtung der Leimspur eingerichtet ist.

- Durch die vorgeschlagene Lösung kann die Länge der leimfreien Abschnitte in Längsrichtung der Leimspur gezielt so eingestellt werden, dass sie eine vorbestimmte optimierte Länge aufweisen. Insbesondere kann neben der Länge auch die Anordnung der leimfreien Abschnitte also die Abstände der leimfreien Abschnitte zueinander so eingestellt werden, dass die Schneidvorrichtung die stabförmigen Produkte durch einen Schnitt durch die leimfreien Abschnitte von dem endlosen Strang abschneidet. Diese Einhaltung der Länge und insbesondere der Position der Abschnitte zueinander kann dann durch das Signal der Sensoreinrichtung überwacht werden, wobei das Signal zusätzlich zu einer Justierung der Anordnung und der Länge der leimfreien Abschnitte beim Hochfahren der Vorrichtung genutzt werden kann. Das Signal der Sensoreinrichtung kann bei einer manueller Justierung der Vorrichtung zum Auftragen der Leimspur z.B. mittels einer geeigneten Anzeigeeinrichtung angezeigt bzw. zur Wahrnehmung gebracht werden, so dass eine Bedienperson die Einstellung der Länge und Lage der leimfreien Abschnitte in der Leimspur dann unter Berücksichtigung des Signals der Sensoreinrichtung vornehmen kann. Ferner weist der vorgeschlagene intermittierende Leimauftrag den Vorteil eines verbesserten Auftragsbildes der Leimspur im Allgemeinen auf, da der Leim an der Austrittsöffnung der Düsen durch das Unterbrechen der Leimzufuhr in regelmäßigen Zeitabständen regelmäßig vollständig abgetragen wird. Dadurch kann die Entstehung der für das Auftragsbild der Leimspur nachteiligen Leimnasen an der Austrittsöffnung verhindert werden.

- Gemäß einer Weiterentwicklung wird vorgeschlagen, dass die Vorrichtung zum Auftragen des Leimes eine Steuerung zum Einstellen und/oder zur Veränderung der Zeitdauer des Unterbrechens also der Taktung des Leimauftrages aufweist. Durch ein Einstellen und/oder die Veränderung der Länge des Unterbrechens des Leimauftrages wird in Verbindung mit der Transportgeschwindigkeit des Streifens unmittelbar die Länge der leimfreien Abschnitte in der Leimspur verändert. Dabei kann die Taktung so gesteuert werden, dass die leimfreien Abschnitte für sich eine vorbestimmte Länge aufweisen, und zusätzlich kann die Taktung so gesteuert werden, dass die leimfreien Abschnitte zueinander jeweils einen der Länge der abzuschneiden Produkte entsprechenden Abstand aufweisen. Damit ist sichergestellt, dass die Schneidvorrichtung, welche in der Schnittfrequenz ebenfalls auf die Länge der abzuschneiden Produkte eingestellt ist, beim Schneiden jeweils durch die leimfreien Abschnitte schneidet und damit nicht durch den Leim verschmutzt wird.

- Ferner kann die Länge und/oder Lage der leimfreien Abschnitte alternativ oder auch zusätzlich dadurch verändert werden, indem die Vorrichtung zum Auftragen des Leimes eine Düse aufweist, deren Abstand zu der aufzutragenden Leimspur veränderbar ist. Durch den veränderbaren Abstand der Düse kann das Auftragsbild der Leimspur auf den Streifen aktiv verändert werden. Die Düse oder bei mehreren Düsen, sämtliche oder ein Teil der Düsen können von einer Leimzufuhr getrennt werden und nach einem vorgebbaren Zeitintervall wieder mit der Leimzufuhr verbunden werden.

- Dabei kann die Vorrichtung zum Auftragen des Leimes insbesondere eine rotatorisch angetriebene Walze aufweisen, auf welche die Düse der Vorrichtung die Leimspur aufträgt, und welche die Leimspur weiter auf den Rand des endlosen Streifens aufträgt. Die Leimspur wird damit von der Düse nicht unmittelbar auf den Streifen, sondern zuerst auf eine Walze aufgetragen, welche die Leimspur dann in einem verbesserten Auftragsbild auf den Streifen aufträgt. Dies ermöglicht eine Leimspur auf dem Streifen, welche keine Kleckernasen des Leimes aufweist, die bei einem unmittelbaren Auftrag der Leimspur auf den Streifen durch einen an der Düse anhaftenden Restanteil des Leimes entstehen können. Der Leim wird durch die vorgeschlagene Lösung zuerst auf der Walze zu einer Leimspur konstanter Breite und Dicke zerrieben und erst dann von der Walze auf den Streifen aufgetragen. Sofern die Vorrichtung eine Veränderung des Abstandes der Düse zu der Leimspur aufweist, ist dieser Abstand hier der Abstand zwischen der Austrittsöffnung der Düse und der auf der Walze aufgetragenen Leimspur, während der Abstand bzw. der Kontakt der Walze zu dem Streifen konstant ist. Da die Geometrie der auf der Walze aufgetragenen Leimspur aber auch der Geometrie der auf den Streifen aufgetragenen Leimspur entspricht, kann in diesem Fall durch die Veränderung des Abstandes der Düse von der Walze sowohl das Auftragsbild der Leimspur auf der Walze und als auch das Auftragsbild der Leimspur auf dem Streifen verändert werden. Da der Abstand der Walze von dem Streifen bzw. der Kontakt nicht verändert wird, wird hier mittelbar auch der Abstand zwischen der Düse und dem Streifen verändert. Die Walze ist praktisch nur ein "Zwischenteil" zur Übertragung des aus der Düse austretenden Leimes auf den Streifen, zu dem der Abstand der Düse verändert wird.

- Dabei kann die Düse bevorzugt einen die Austrittsöffnung begrenzenden und in Richtung der Walze vorstehenden Randabschnitt aufweisen, welcher an dem in Bezug zu der Drehrichtung der Walze stromabwärts angeordneten Rand der Austrittsöffnung angeordnet ist. Durch den vorstehenden Randabschnitt an dem stromabwärts angeordneten Rand der Austrittsöffnung wird die Spaltweite zwischen dem Rand der Austrittsöffnung und der Walze, durch welchen der aus der Düse austretende Leim abtransportiert wird, bewusst verringert, so dass der Leim an der Austrittsöffnung bewusst zu einem Leimreservoir aufgestaut wird, aus dem der Leim dann über die Walze abtransportiert wird. Das Leimreservoir bildet einen Vorrat, aus dem der Leim weiter auf die Walze aufgetragen wird, auch wenn die Leimzufuhr durch die Düse gestoppt bzw. unterbrochen ist. Dadurch können auch bei hochviskosen Leimsorten leimfreie Abschnitte mit einer sehr kurzen Länge von 4 mm und weniger realisiert werden, was durch einen Abtransport des Leimes ohne ein Leimreservoir aufgrund mechanischer Grenzen des Schließmechanismus der Leimzufuhr bei den hohen Transportgeschwindigkeiten des endlosen Stranges von 100m/min und mehr ansonsten nicht möglich ist.

- Dabei kann die Bildung des Leimreservoirs alternativ oder zusätzlich auch dadurch unterstützt werden, indem die Düse mit der Mitte der Austrittsöffnung entgegen der Drehrichtung der Walze exzentrisch zu der Drehachse der Walze angeordnet ist. Durch die Exzentrizität der Düse wird der Abstand zwischen der Walze und dem stromabwärts zu der Drehrichtung der Walze angeordneten Rand der Austrittsöffnung verringert. Gleichzeitig wird der Freiraum zwischen der Walze und der Austrittsöffnung, in dem das Leimreservoir aufgestaut wird, und welcher in Bezug zu der Drehrichtung stromaufwärts zu der Engstelle zwischen dem stromabwärts angeordneten Rand der Austrittsöffnung und der Walze angeordnet ist, vergrößert.

- Weiter wird vorgeschlagen, dass die Walze in Bezug zu einer Transportrichtung des endlosen Streifens gegenläufig angetrieben wird. Die Walze wird damit so angetrieben, dass der Streifen entgegen der Drehbewegung der Walze an dieser vorbeigeführt, so dass sich die Relativgeschwindigkeit des Streifens zu der Walze aus der Summe der Transportgeschwindigkeit des Streifens und der Umfangsgeschwindigkeit der Mantelfläche der Walze mit der darauf angeordneten Leimspur ergibt. Durch diese erhöhte Relativgeschwindigkeit des Streifens zu der Walze wird der Leim wird mit einer höheren Geschwindigkeit auf dem Streifen verrieben. Dadurch wird die Leimspur auf der Walze zu einer noch feineren und insbesondere dünneren Leimspur auf den Streifen aufgetragen.

- Weiter wird vorgeschlagen, dass der Leim eine Viskosität von größer als 230 mPas und insbesondere größer als 1000mPas aufweist. Der Leim ist damit ein hochviskoser Leim und kann dadurch mit einer sehr hohen Formgenauigkeit als Leimspur auf den Streifen aufgetragen werden. Dadurch können insbesondere Kleckernasen oder sonstige Qualitätsnachteile in der Gleichmäßigkeit der Verteilung des Leimes vermieden werden. Außerdem hat die Verwendung von hochviskosen Leimen den Vorteil, dass die Leimspur nach dem Verkleben der Ränder des Streifens schneller aushärtet bzw. trocknet, so dass die nach dem Verkleben von dem endlosen Strang zu durchlaufende Trocknungsstrecke kürzer bemessen werden kann bzw. zusätzliche Maßnahmen zur Aushärtung der Klebenaht einfacher bemessen werden können oder sogar entfallen können. Dabei können auch bei diesen hochviskosen Leimen sehr kurze leimfreie Abschnitte von z.B. 4 mm und weniger realisiert werden, indem der Leim intermittierend aufgetragen und zusätzlich ein Leimreservoir gebildet wird, aus dem der Leim nach der Unterbrechung der Leimzufuhr zur Verkürzung des leimfreien Abschnittes noch für eine kurze Strecke weiter aufgetragen wird.

- Weiter wird vorgeschlagen, dass die Sensoreinrichtung zwischen dem Formatabschnitt und der Schneidvorrichtung angeordnet ist. Die Sensoreinrichtung ist damit in Bezug zu der Transportrichtung des Stranges stromaufwärts zu der Schneideinrichtung auf den formfixierten endlosen Strang gerichtet. Da die Sensoreinrichtung wie auch die Schneidvorrichtung ortsfest an der Herstellmaschine angeordnet sind, befindet sich die Schneidvorrichtung auch in einer festen räumlichen Zuordnung zu der Sensoreinrichtung, so dass aus dem Signal der Sensoreinrichtung unter Berücksichtigung der Transportgeschwindigkeit des Stranges auch ermittelt werden kann, wann die leimfreien Abschnitte der Klebenaht die Schneidvorrichtung passieren, bzw. ob das durch den Strang schneiden Messer der Schneidvorrichtung auch durch die leimfreien Abschnitte der Klebenaht schneidet. Dabei ist es von besonderem Vorteil, dass der Strang nach dem Verkleben der Leimspur in dem Formatabschnitt abgesehen von dem Transport in der Form nicht mehr verändert wird.

- Dabei wird weiter vorgeschlagen, dass die Sensoreinrichtung in diesem Fall eine Hochfrequenzsensoreinrichtung ist, welche die leimfreien Abschnitte auch durch die die Klebenaht nach außen hin abdeckende Lage des rohrförmigen Stranges detektieren kann. Alternativ wird vorgeschlagen, dass die Sensoreinrichtung zwischen der Vorrichtung zum Auftragen der Leimspur und dem Formatabschnitt angeordnet ist. Diese Lösung hat den Vorteil, dass der Strang zum Zeitpunkt des Passierens der Sensoreinrichtung noch nicht geschlossen ist und die Klebenaht dadurch zur Außenseite hin freiliegt. Damit kann eine einfachere, kostengünstigere Sensoreinrichtung wie z.B. eine optische Sensoreinrichtung verwendet werden und außerdem kann der leimfreie Abschnitt mit einer höheren Genauigkeit detektiert werden.

- Weiter wird nach Anspruch 11 ein Verfahren zum Betrieb einer Herstellmaschine nach einem der Ansprüche 1 bis 10 vorgeschlagen, bei dem die Vorrichtung zum Auftragen der Leimspur zum Einstellen und/oder zur Veränderung der Länge der leimfreien Abschnitte in Abhängigkeit von dem Signal der Sensoreinrichtung angesteuert wird. Der Vorteil dieser Lösung ist darin zu sehen, dass das Signal der Sensoreinrichtung auch zu einer automatisierten oder halbautomatisierten Regelung oder Steuerung der Herstellmaschine genutzt werden kann, in dem die Vorrichtung zum Auftragen der Leimspur zum Einstellen und/oder zur Veränderung der Länge der leimfreien Abschnitte in Abhängigkeit von dem Signal der Sensoreinrichtung angesteuert wird. Dadurch kann die Ausrichtung und Länge der leimfreien Abschnitte in der Leimspur auch online, also während des Betriebs der Herstellmaschine verändert werden, ohne dass dazu ein manueller Eingriff zur Durchführung der Einstellung erforderlich ist. Dabei kann die Justierung automatisiert ausgelöst werden, wenn über die Sensoreinrichtung eine Abweichung des Ist-Wertes von dem Soll-Wert festgestellt wird, welche einen vorbestimmten Toleranzwert überschreitet. Alternativ kann die Justierung auch manuell ausgelöst aber automatisiert durchgeführt werden.

- Dabei kann ein Einstellen und/oder die Veränderung der Länge der leimfreien Abschnitte bevorzugt durch ein Einstellen und/oder eine Veränderung der Zeitdauer des Unterbrechens des Leimauftrages und/oder durch ein Einstellen und/oder eine Veränderung des Abstandes der Vorrichtung zum Auftragen der Leimspur auf den Streifen bewirkt werden. Weiter wird alternativ oder zusätzlich vorgeschlagen, dass die Herstellmaschine nach einem der Ansprüche 4 bis 7 oder nach einem der Ansprüche 8 bis 10 in Rückbeziehung auf einen der Ansprüche 4 bis 7 ausgebildet ist, und ein Einstellen und/oder die Veränderung der Länge der leimfreien Abschnitte durch ein Einstellen und/oder eine Veränderung der Drehzahl der Walze gesteuert wird.

- Durch den verbesserten Leimauftrag kann das Verfahren hinsichtlich der Fertigungskapazität weiter verbessert werden, indem der Streifen mit einer Transportgeschwindigkeit von mehr als 100 m/min transportiert wird, ohne dass dies Nachteile für die Qualität der Schnittstellen und der Klebenaht zur Folge hat.

- Weiter wird zur Lösung der Aufgabe ein aus einem endlosen Strang eines zu einem Rohr verklebten, endlosen Streifens geschnittenes, stabförmiges Produkt vorgeschlagen, wobei der Streifen mit einer durch leimfreie Abschnitte unterbrochenen Klebenaht zu dem Rohr verklebt ist, und das Produkt durch einen Schnitt durch einen der leimfreien Abschnitte von dem Strang geschnitten ist, wobei das Produkt ein Trinkhalm ist. Durch die vorgeschlagene Lösung weisen die Produkte eine qualitativ hochwertigere Schnittstelle auf, da die Schnittstelle aufgrund des Schnittes durch die leimfreien Abschnitte nicht durch Leimpartikel und daran anhaftenden Schleif- oder Staubpartikel verunreinigt ist. Dabei sollten die leimfreien Abschnitte eine möglichst kurze Länge aufweisen, damit das Produkt dennoch über eine möglichst große Länge verklebt ist. Die leimfreien Abschnitte werden durch den Schnitt unterteilt, so dass die verbleibende Länge der leimfreien Abschnitte an den Enden der Produkte immer nur durch einen Teilabschnitt des ursprünglichen leimfreien Abschnittes gebildet ist, also deutlich kürzer ist.

- Insbesondere kann die Klebenaht aus einem hochviskosen Leim mit einer Viskosität von mehr als 230 mPas und bevorzugt von mehr als 1000 mPas gebildet sein, wodurch eine sehr feste Klebenaht mit einer sehr hohen Formgenauigkeit insbesondere im Bereich der leimfreien Abschnitte verwirklicht werden kann.

- Weiter wird vorgeschlagen, dass das Produkt aus einem lebensmittelverträglichen Material gebildet ist. Dadurch wird es ermöglicht, die stabförmigen Produkte auch zum Ansaugen zu verwenden. So können die Produkte als Trinkhalme genutzt werden.

- Die Erfindung wird im Folgenden anhand bevorzugter Ausführungsformen unter Bezugnahme auf die beigefügten Figuren erläutert. Dabei zeigt

- Fig. 1

- eine erfindungsgemäße Vorrichtung in schematischer Darstellung, und

- Fig. 2

- ein vergrößerter Ausschnitt der Vorrichtung in Sicht auf den Strang, und

- Fig. 3

- eine vergrößerte Schnittdarstellung der Vorrichtung zum Auftragen des Leims.

- In der

Figur 1 ist eine schematische Darstellung der erfindungsgemäßen Herstellmaschine 1 zu erkennen, welcher ein endloser Streifen 2 z.B. in Form eines Papierstreifens zugeführt wird. Der Streifen 2 wird an einer Vorrichtung 15 zum Auftragen einer nur in denFiguren 2 und3 zu erkennenden Leimspur 13 vorbeigeführt. Nach dem Auftragen der Leimspur 13 wird der Streifen 2 in einen Formatabschnitt 10 eingeführt, in dem die Ränder des Streifens 2 hochgeschlagen, übereinandergelegt und schließlich über die Leimspur 13 unter Bildung einer Klebenaht miteinander verbunden und zu einem endlosen rohrförmigen Strang 9 formfixiert werden. An den Formatabschnitt 10 schließt sich eine Trocknungsstrecke 11 an, welche mit zusätzlichen Trocknungseinheiten, z.B. Wärmequellen versehen sein kann. Die Trocknungsstrecke 11 wird je nach der Beschaffenheit des Leimes und der Transportgeschwindigkeit des Stranges 9 so ausgelegt, dass die Klebenaht nach dem Austritt aus der Trocknungsstrecke 11 soweit getrocknet ist, dass sie sich anschließend nicht mehr lösen kann. Nach dem Austritt aus der Trocknungsstrecke 11 wird der formfixierte, rohrförmige Strang an einer Schneidvorrichtung 4 vorbeigeführt, welche stabförmige Produkte 3 in einer vorbestimmten Länge von dem Strang 9 abschneidet. Die Schneidvorrichtung 4 umfasst einen rotierenden Messerträger mit einem oder mehreren radial vorstehenden Messern 8, welche durch die Drehbewegung des Messerträgers in definierten Zeitabständen durch den Strang 9 schneiden und dadurch unter Berücksichtigung der Transportgeschwindigkeit des Stranges 9 die Produkte 3 in einer vorbestimmten Länge von dem Strang 9 abschneiden. Solche Produkte 3 können z.B. Trinkhalme, vorgefertigte Produkte 3 der Tabak verarbeiten Industrie, vorgefertigte Produkte 3 von "Heat Not Burn" Produkten oder auch elektronischer Zigarettenprodukte sein. Soweit entspricht die Herstellmaschine 1 einer im Stand der Technik bekannten Herstellmaschine 1. - Die erfindungsgemäße Herstellmaschine 1 unterscheidet sich von dem Stand der Technik dadurch, dass die Vorrichtung 15 zum Auftragen der Leimspur 13 als eine intermittierende Auftragsvorrichtung ausgebildet ist, und dass zusätzlich mindestens eine Sensoreinrichtung 7 vorgesehen ist, welche, wie nachfolgend noch näher erläutert wird, auf den Streifen 2 oder auf den Strang 9 gerichtet ist.

- In der

Figur 2 ist der Streifen 2 mit der Vorrichtung 15 zum Auftragen der Leimspur 13 von oben zu erkennen. Die Vorrichtung 15 trägt die Leimspur 13 intermittierend, also unter Bildung von leimfreien Abschnitten 14 einer vorbestimmten Länge, auf den Rand des Streifens 2 auf. Anschließend wird der Streifen 2 umgeschlagen und zu dem rohrförmigen Strang 9 verklebt, wobei die Leimspur 13 mit den leimfreien Abschnitten 14 die beiden Ränder des Streifens 2 in dem rohrförmigen Strang 9 durch eine regelmäßig unterbrochene Klebenaht miteinander verbindet. - Die Vorrichtung 15 kann die Leimspur 13 in verschiedenen Breiten bis zu einem vollflächigen Leimauftrag auf den Streifen 2 auftragen, je nachdem wie die Verklebung des Streifens 2 zu dem rohrförmigen Strang 9 verwirklicht sein soll. Dabei können auch mehrere Streifen 2 mehrlagig zu einem Strang 9 verklebt werden. Ferner ist eine Sensoreinrichtung 7 vorgesehen, welche entweder zwischen dem Formatabschnitt 10 und der Vorrichtung 15 zum Auftragen der Leimspur 13 angeordnet und auf den mit der Leimspur 13 versehene Rand des Streifens 2 gerichtet ist, oder alternativ zwischen dem Formatabschnitt 10 und der Schneidvorrichtung 4 angeordnet und auf die Klebenaht in dem Strang 9 gerichtet ist. Die Sensoreinrichtung 7 ist so ausgebildet, dass sie ein von dem Passieren eines leimfreien Abschnittes 14 in der Leimspur 13 bzw. in der Klebenaht abhängiges Signal erzeugt, welches einen Rückschluss auf die Länge des leimfreien Abschnittes 14 ermöglicht. Ferner befindet sich die Sensoreinrichtung 7 in einer festen räumlichen Zuordnung zu der Schneidvorrichtung 4, so dass unter Berücksichtigung der Transportgeschwindigkeit des Streifens 2 bzw. des Stranges 9 auch ein Rückschluss möglich ist, wann die detektierten leimfreien Abschnitte 14 die Schneidvorrichtung 4 passieren.

- Wie in der

Figur 1 zu erkennen ist, ist an der Herstellmaschine 1 außerdem eine Steuereinheit 12 vorgesehen, welcher die Signale der Sensoreinrichtung 7 zugeführt werden. Außerdem ist die Steuereinheit 12 zusätzlich signaltechnisch mit der Vorrichtung 15 zum Auftragen der Leimspur 13 und der Schneidvorrichtung 4 sowie einer nicht dargestellten Antriebseinrichtung des Streifens 2 bzw. des Stranges 9 verbunden. Die Steuereinheit 12 kann ferner eine Anzeigeeinrichtung und eine Eingabeeinheit umfassen, welche die Anzeige der ermittelten Kenngrößen und die Eingabe entsprechender Steuerbefehle ermöglichen. - Der Bediener kann die Herstellmaschine 1 in einem einmaligen oder auch regelmäßig zu wiederholenden Justiervorgang so einstellen. Dabei kann der Bediener durch die von der Sensoreinrichtung 7 ermittelten Signale, welche durch eine Auswertung unter Berücksichtigung der Transportgeschwindigkeit zur Anzeige gebracht werden, den Zeitpunkt des Passierens der Leimfreien Abschnitte 14 an der Schneidvorrichtung 4 erkennen. Der Bediener stellt die Herstellmaschine 1 dann so ein, dass die leimfreien Abschnitte 14 genau dann die Schneidvorrichtung 4 passieren, wenn die Schneidvorrichtung 4 mit dem Messer 8 durch den Strang 9 schneidet. In einer anderen Ausführungsform kann die Einstellung auch in einem vollautomatisierten Regelungsverfahren online also während des Betriebes der Herstellmaschine 1 erfolgen, so dass ein manueller Eingriff bzw. eine manuelle Ansteuerung zur Auslösung des Justiervorganges nicht erforderlich ist. Die Einstellung der Länge und Lage der leimfreien Abschnitte 14 in der Leimspur 13 erfolgt durch eine Ansteuerung der Vorrichtung 15 wie nachfolgend noch näher erläutert wird.

- In der

Figur 3 ist ein Schnitt durch die Vorrichtung 15 zum Auftragen der Leimspur 13 mit dem daran vorbeigeführten Streifen 2 in einer vergrößerten Darstellung zu erkennen. Die Vorrichtung 15 umfasst eine Düse 5 mit einer Austrittsöffnung 17, aus welcher der Leim austritt und eine rotarisch zu einer Drehbewegung in Pfeilrichtung angetriebene Walze 6, auf welche der aus der Austrittsöffnung 17 austretende Leim in Form einer Leimspur 13 aufgetragen wird. Diese Leimspur 13 wird dann von der Walze 6 auf dem Rand des Streifens 2 aufgetragen bzw. eingerieben. Die Walze 6 wird dabei in der Darstellung entgegen dem Uhrzeigersinn angetrieben, während der Streifen 2 vertikal nach unten bewegt wird. Dadurch ergeben sich an dem rechten Rand der Walze, also an dem Rand der Walze 6, an dem der Streifen 2 entlang geführt wird, entgegengesetzte Bewegungen des Streifens 2 und der Walze 6. Die Relativgeschwindigkeit zwischen dem Streifen 2 und der Umfangsfläche der Walze 6 ergibt sich damit aus der Summe der Transportgeschwindigkeit des Streifens 2 und der Umfangsgeschwindigkeit der Walze 6, und der Leim wird mit einer entsprechend erhöhten Relativgeschwindigkeit auf den Streifen 2 aufgetragen. - Zur Steuerung der Längen und der Lagen der leimfreien Abschnitte 14 in der Leimspur 13 kann die intermittierende Vorrichtung 15 so angesteuert werden, dass die Zeitdauer der Unterbrechung der Leimzufuhr sowie der Beginn und das Ende der Unterbrechung der Leimzufuhr verändert werden, während die verbleibenden Parameter konstant bleiben.

- Die Düse 5 ist mit der Mitte der Austrittsöffnung 17 um das Maß E stromaufwärts zu der Drehbewegung der gegenüberliegenden Umfangsfläche der Walze 6, also entgegengesetzt zu der Transportrichtung des Streifens 2 exzentrisch zu der Drehachse der Walze 6 versetzt angeordnet. Ferner weist die Düse 5 an ihrem in der Darstellung unteren, also in Bezug zu der Umfangsbewegung der Walze 6 stromabwärts angeordneten Rand 18 einen in Richtung der Walze 6 vorstehenden Randabschnitt 16 auf, durch welchen der Abstand A zwischen dem Rand 18 der Austrittsöffnung 17 und der Walze 6 verringert und eine Engstelle gebildet wird. Durch diese Engstelle wird der Leim in einer Leimspur 13 mit einer entsprechend verringerten Dicke auf die Umfangsfläche der Walze 6 aufgetragen und von der Walze 6 abtransportiert, bevor er auf den Streifen 2 als Leimspur 13 aufgetragen wird.

- Aufgrund des reduzierten Abstandes A wird der aus der Austrittsöffnung 17 austretende Leim zu einem Leimreservoir 19 aufgestaut, bevor er durch die Engstelle abtransportiert wird. Dieses bewusst gebildete Leimreservoir 19 hat hier in Verbindung mit der intermittierenden Leimzufuhr durch die Düse 6 den Vorteil, dass die Länge der leimfreien Abschnitte 14 insbesondere bei der Verwendung von hochviskosen Leimen mit einer Viskosität von 230 mPas und insbesondere von 1000 mPas und mehr auf eine Länge von 4 mm und weniger reduziert werden kann, was ansonsten bei der hohen Transportgeschwindigkeit des Streifens 2 mit einem derart hochviskosen Leim nicht möglich wäre. Dies erfolgt dadurch, indem das Leimreservoir 19 während der Leimzufuhr zunächst bewusst aufgebaut wird. Ab dem Zeitpunkt der Unterbrechung der Leimzufuhr wird der Leim dann aus dem Leimreservoir 19 weiter auf die Walze 6 und darüber auf den Streifen 2 aufgetragen, bis auch das Leimreservoir 19 entleert ist. Erst ab dann endet der Leimauftrag auf den Streifen 2, so dass der zeitliche und örtliche Beginn des leimfreien Abschnittes 14 auf dem Streifen 2 gegenüber der Unterbrechung der Leimzufuhr bewusst weiter verzögert werden kann. Diese zeitliche Verzögerung hängt wiederum von dem Volumen des Leimreservoirs 19 ab, welches wiederum durch eine Verringerung oder Vergrößerung des Abstandes A verändert werden kann. Da die Walze 6 mit ihrer Drehachse ortsfest gelagert ist und der Streifen 2 in einem konstanten Abstand oder Kontakt zu dem Streifen angeordnet ist, liegt damit auch eine Veränderung des Abstandes der Düse 5 zu dem Streifen 2 vor. Sofern die Leimspur 13 von der Düse 5 direkt auf den Streifen 2 aufgetragen wird, kann der Beginn und die Länge der leimfreien Abschnitte 14 in gleicher Weise auch durch die Bildung und Veränderung des Leimreservoirs 19 erreicht werden, welches unmittelbar zwischen der Düse 5 und dem Streifen 2 gebildet wird.

- Das Volumen des Leimreservoirs 19 und damit die zeitliche Verzögerung des Unterbrechens des Leimauftrages kann dadurch gesteuert werden, indem das Leimreservoir 19 durch eine Reduzierung des Abstandes A zu einem größeren Volumen aufgestaut wird. Alternativ oder zusätzlich kann das Volumen des Leimreservoirs 19 sowie auch der Leimauftrag direkt und damit die Länge der leimfreien Abschnitte 14 durch eine Veränderung der Drehzahl der Walze 6 gesteuert werden.

- Die Steuerung der Länge der leimfreien Abschnitte 14 über eine Veränderung des Abstandes A der Düse 5 zu der Walze 6 hat insbesondere den Vorteil, dass dadurch die Länge der leimfreien Abschnitte 14 auf Längen von weniger als 4 mm insbesondere auf 2-3 mm reduziert werden kann, was allein durch die Steuerung der zeitlichen Unterbrechung aufgrund der Trägheit des Schließmechanismus in der intermittierenden Vorrichtung 15 aus mechanischen Gründen bei den hohen Transportgeschwindigkeiten des Streifens von 100 m/min und mehr insbesondere von mehr als 400 m/min nicht möglich ist.

- Ein Leimauftrag über die dargestellte Walze 6 hat aber zusätzlich den Vorteil, dass die Düse 5 nicht in Kontakt mit dem Streifen 2 gelangt bzw. gelangen kann und dadurch keinem Verschließ unterliegt. Dies ist insbesondere deshalb von Vorteil, da die Düse 5 ein vergleichsweise teures Bauteil ist, so dass die Kosten für die Instandhaltung der Herstellmaschine 1 reduziert werden können, da die erforderlichen Wechselintervalle der Düse 5 erheblich verlängert werden können.

- Ferner ermöglicht der Leimauftrag über die Walze 6 auch einen sauberen Leimauftrag auf sehr poröse Papiere, und es kann insbesondere der unerwünschte Leimdurchschlag durch das Papier vermieden werden. Ferner erfolgt der Leimauftrag von der Düse 5 auf die Walze 6 kontaktlos, so dass eine beliebige Leimmenge sowohl in der Höhe als auch in der Breite auf die Walze 6 aufgetragen und schließlich weiter von der Walze 6 auf den Streifen 2 aufgetragen werden kann. So kann z.B. eine Leimmenge von 150 g/500 m auf den Streifen 2 aufgetragen werden, was durch einen direkten Leimauftrag über die Düse 5 auf den Streifen 2 in der gewünschten Qualität nicht möglich ist.

- Ferner wird durch das Auftragen der Leimspur 13 mit den leimfreien Abschnitten 14 der Tendenz der Bildung von Leimnasen an der Düse 5 entgegengewirkt, da die Düse 5 aufgrund der regelmäßigen Unterbrechung der Leimzufuhr in regelmäßigen Zeitabständen durch das "Leerlaufens" des Leimreservoirs 19 an seiner Austrittsöffnung praktisch "gereinigt" wird.

- Die Leimspur 13 kann dabei sehr schmal ausgebildet und auf einen der Ränder aufgetragen sein, so dass die Produkte 3 nur durch eine sehr schmale Klebenaht in einem dünnen Randabschnitt der sich überlappenden Ränder verklebt sind. Sofern eine festere Klebenaht oder auch ein steifere Produkte 3 hergestellt werden sollen, kann die Leimspur 13 auch breiter bis zu der gesamten Breite also in einem vollflächigem Auftrag aufgetragen werden, und die Produkte 3 können in diesem Fall durch Übereinanderlegen und Verkleben der Ränder mit breiteren Randabschnitten zu einer höheren Formstabilität mit einem kleineren Durchmesser formfixiert werden.

Claims (15)

- Herstellmaschine (1) zur Herstellung von stabförmigen Produkten (3) aus einem endlosen Strang (9) eines zu einem Rohr verklebten endlosen Streifens (2), mit- einer Vorrichtung (15) zum Auftragen einer Leimspur (13) auf einen Streifen (2),- einem Formatabschnitt (10), in dem der endlose Streifen (2) durch eine Formgebung und Verkleben zu dem endlosen Strang (9) formbar ist, und- einer Schneidvorrichtung (4), welche die stabförmigen Produkte (3) in einer vorbestimmten Länge von dem endlosen Strang (9) abschneidet,

wobei- die Vorrichtung (15) zum Auftragen der Leimspur (13) durch eine Vorrichtung (15) gebildet ist, welche den Leim intermittierend unter Bildung von, insbesondere regelmäßig, beabstandet angeordneten leimfreien Abschnitten (14) aufträgt,

dadurch gekennzeichnet, dass- eine Sensoreinrichtung (7) vorgesehen ist, welche auf den endlosen Streifen (2) oder den endlosen Strang (9) gerichtet ist und in Abhängigkeit von dem Passieren eines leimfreien Abschnittes (14) ein Signal erzeugt, und- die Vorrichtung (15) zum Auftragen der Leimspur (13) zum Einstellen und/oder zur Veränderung der Länge der leimfreien Abschnitte (14) in Längsrichtung der Leimspur (13) eingerichtet ist. - Herstellmaschine (1) nach Anspruch 1, dadurch gekennzeichnet, dass- die Vorrichtung (15) zum Auftragen der Leimspur (13) eine Steuerung zum Einstellen und/oder zur Veränderung der Zeitdauer des Unterbrechens des Leimauftrages aufweist.

- Herstellmaschine (1) nach einem der Ansprüche 1 oder 2, dadurch gekennzeichnet, dass- die Vorrichtung (15) zum Auftragen der Leimspur (13) eine Düse (5) aufweist, deren Abstand (A) zu der aufzutragenden Leimspur (13) veränderbar ist.

- Herstellmaschine (1) nach Anspruch 3, dadurch gekennzeichnet, dass- die Vorrichtung (15) zum Auftragen der Leimspur (13) eine rotatorisch angetriebene Walze (6) aufweist, auf welche die Düse (5) die Leimspur (13) aufträgt, und welche die Leimspur (13) weiter auf den endlosen Streifen (2) aufträgt.

- Herstellmaschine (1) nach Anspruch 4, dadurch gekennzeichnet, dass- die Düse (5) einen die Austrittsöffnung (17) begrenzenden und in Richtung der Walze (6) vorstehenden Randabschnitt (16) aufweist, welcher an dem in Bezug zu der Drehrichtung der Walze (6) stromabwärts angeordneten Rand (18) der Austrittsöffnung (17) angeordnet ist.

- Herstellmaschine (1) nach einem der Ansprüche 4 oder 5, dadurch gekennzeichnet, dass- die Düse (5) mit der Mitte der Austrittsöffnung (17) entgegen der Drehrichtung der Walze (6) exzentrisch zu der Drehachse der Walze (6) angeordnet ist.

- Herstellmaschine (1) nach einem der Ansprüche 4 bis 6, dadurch gekennzeichnet, dass- die Walze (6) in Bezug zu einer Transportrichtung des endlosen Streifens (2) gegenläufig drehantreibbar vorgesehen ist.

- Herstellmaschine (1) nach einem der vorangegangenen Ansprüche, dadurch gekennzeichnet, dass- die Sensoreinrichtung (7) zwischen dem Formatabschnitt (10) und der Schneidvorrichtung (4) angeordnet ist.

- Herstellmaschine (1) nach Anspruch 8, dadurch gekennzeichnet, dass- die Sensoreinrichtung (7) eine Hochfrequenzsensoreinrichtung ist.

- Herstellmaschine (1) nach einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, dass- die Sensoreinrichtung (7) zwischen der Vorrichtung (15) zum Auftragen der Leimspur (13) und dem Formatabschnitt (10) angeordnet ist.

- Verfahren zum Betrieb einer Herstellmaschine (1) nach einem der Ansprüche 1 bis 10, dadurch gekennzeichnet, dass- die Vorrichtung (15) zum Auftragen der Leimspur (13) zum Einstellen und/oder zur Veränderung der Länge der leimfreien Abschnitte (14) in Abhängigkeit von dem Signal der Sensoreinrichtung (7) angesteuert wird.

- Verfahren nach Anspruch 11, dadurch gekennzeichnet, dass- das Einstellen und/oder die Veränderung der Länge der leimfreien Abschnitte (14) durch ein Einstellen und/oder eine Veränderung der Zeitdauer des Unterbrechens des Leimauftrages und/oder durch ein Einstellen und/oder eine Veränderung des Abstandes der Vorrichtung (15) zum Auftragen der Leimspur (13) auf den Streifen (2) und/oder dass die Herstellmaschine (1) nach einem der Ansprüche 4 bis 8 oder nach einem der Ansprüche 9 bis 11 in Rückbeziehung auf einen der Ansprüche 4 bis 8 ausgebildet ist, und das Einstellen und/oder die Veränderung der Länge der leimfreien Abschnitte durch eine Veränderung der Drehzahl der Walze (6) gesteuert wird.

- Verfahren nach Anspruch 11 oder 12, dadurch gekennzeichnet, dass- der Streifen (2) mit einer Transportgeschwindigkeit von mehr als 100 m/min transportiert wird.

- Verfahren nach einem der Ansprüche 11 bis 13, dadurch gekennzeichnet, dass- der Leim eine Viskosität von größer als 230 mPas und insbesondere größer als 1000 mPas aufweist.

- Aus einem endlosen Strang (9) eines zu einem Rohr verklebten endlosen Streifens (2) geschnittenes stabförmiges Produkt (3) dadurch gekennzeichnet, dass- der Streifen (2) mit einer durch leimfreie Abschnitte unterbrochenen Klebenaht zu dem Rohr verklebt ist und- das Produkt durch einen Schnitt durch einen der leimfreien Abschnitte von dem Strang geschnitten ist, und- das Produkt ein Trinkhalm ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102020102744.3A DE102020102744A1 (de) | 2020-02-04 | 2020-02-04 | Herstellmaschine zur Herstellung von stabförmigen Produkten aus einem endlosen Strang eines zu einem Rohr verklebten Streifens |

| PCT/EP2020/079908 WO2021155965A1 (de) | 2020-02-04 | 2020-10-23 | Herstellmaschine zur herstellung von stabförmigen produkten aus einem endlosen strang eines zu einem rohr verklebten streifens |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP4100243A1 EP4100243A1 (de) | 2022-12-14 |

| EP4100243B1 true EP4100243B1 (de) | 2024-08-28 |

Family

ID=73037949

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP20799650.5A Active EP4100243B1 (de) | 2020-02-04 | 2020-10-23 | Herstellmaschine zur herstellung von stabförmigen produkten aus einem endlosen strang eines zu einem rohr verklebten streifens |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US12302941B2 (de) |

| EP (1) | EP4100243B1 (de) |

| CN (1) | CN115003495B (de) |

| DE (1) | DE102020102744A1 (de) |

| PL (1) | PL4100243T3 (de) |

| WO (1) | WO2021155965A1 (de) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102020102744A1 (de) | 2020-02-04 | 2021-08-05 | Hauni Maschinenbau Gmbh | Herstellmaschine zur Herstellung von stabförmigen Produkten aus einem endlosen Strang eines zu einem Rohr verklebten Streifens |

| DE102023123476A1 (de) * | 2023-08-31 | 2025-03-06 | Körber Technologies Gmbh | Vorrichtung und Verfahren zur Herstellung eines Filterstrangs, Verwendung eines Filterstrangs und HNB-Produkt |

| DE102024101817A1 (de) * | 2024-01-23 | 2025-07-24 | Körber Technologies Gmbh | Hohlröhrchenherstellung |

Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5531233A (en) * | 1994-06-22 | 1996-07-02 | R. J. Reynolds Tobacco Company | Method of and apparatus for applying adhesive to cigarette paper and the paper and cigarette produced thereby |

| DE19842266A1 (de) * | 1998-09-15 | 2000-03-16 | Windmoeller & Hoelscher | Verfahren zum Steuern von Klebstoffaufträgen auf kontinuierlich bewegte Sack- oder Beutelwerkstücke |

| US20040129281A1 (en) | 2001-06-27 | 2004-07-08 | Hancock Lloyd Harmon | Equipment and methods for manufacturing cigarettes |

| DE202012005938U1 (de) * | 2011-06-21 | 2012-07-10 | G.D S.P.A. | Leimauftragungseinheit für einen Hüllmaterialstreifen |

| EP2505993A2 (de) | 2011-04-01 | 2012-10-03 | Hauni Maschinenbau AG | Verfahren zur Ermittlung der Menge eines auf ein Hüllmaterial aufgetragenen fließfähigen Auftrags |

| EP2505269A2 (de) * | 2011-03-28 | 2012-10-03 | HAUNI Maschinenbau AG | Vorrichtung zum Beleimen eines bewegten Umhüllungsstreifens für stabförmige Produkte der Tabak verarbeitenden Industrie und Anlage mit einer derartigen Vorrichtung |

| DE102014213858B3 (de) | 2014-07-16 | 2015-11-12 | Hauni Maschinenbau Ag | Vorrichtung zum Auftragen einer Leimspur auf einen Umhüllungsstreifen eines stabförmigen Produktes der Tabak verarbeitenden Industrie |

| EP3354143A1 (de) | 2017-01-31 | 2018-08-01 | Hauni Maschinenbau GmbH | Verfahren und vorrichtung zum überwachen und herstellen eines filterstrangs der tabak verarbeitenden industrie |

| CN209789411U (zh) | 2018-11-08 | 2019-12-17 | 义乌市蒙特日用品有限公司 | 一种带勺型头的纸吸管 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1147716B1 (de) | 2000-04-20 | 2006-11-15 | Hauni Maschinenbau AG | Einrichtung zum Auftragen von Leim auf ein Hüllmaterial eines stabförmigen Artikels der tabakverarbeitenden Industrie |

| DE102005037086A1 (de) * | 2005-08-03 | 2007-02-08 | Hauni Maschinenbau Ag | Überwachung eines Leimbilds auf einem Umhüllungsstreifen |

| DE102012213338B4 (de) | 2012-07-30 | 2014-10-09 | Hauni Maschinenbau Ag | Verfahren und Vorrichtung zum Herstellen von Multisegmentfilterstäben der Tabak verarbeitenden Industrie |

| DE102012213337B4 (de) * | 2012-07-30 | 2014-10-09 | Hauni Maschinenbau Ag | Verfahren und Vorrichtung zum Herstellen eines Multisegmentfilterstrangs der Tabak verarbeitenden Industrie |

| DE102013208399A1 (de) * | 2013-05-07 | 2014-11-13 | Hauni Maschinenbau Ag | Vorrichtung zum Auftragen einer Leimspur auf einen Umhüllungsstreifen eines stabförmigen Produkts der Tabak verarbeitenden Industrie |

| CN103783663B (zh) | 2014-02-28 | 2015-09-09 | 川渝中烟工业有限责任公司 | 卷烟机水松纸自动对位控制装置 |

| DE102016107290A1 (de) * | 2016-04-20 | 2017-10-26 | Hauni Maschinenbau Gmbh | Vorrichtung zum Auftragen einer Leimspur auf einen Umhüllungsstreifen eines stabförmigen Produktes der Tabak verarbeitenden Industrie |

| DE102018108289A1 (de) | 2018-04-09 | 2019-10-10 | Hauni Maschinenbau Gmbh | Vorrichtung und Verfahren zur Herstellung von stabförmigen Tabaksegmenten mit jeweils einem Heizstreifen |

| CN209649638U (zh) | 2019-03-19 | 2019-11-19 | 东莞市铭博自动化设备有限公司 | 纸吸管成型包装一体机的成型机构 |

| DE102020102744A1 (de) | 2020-02-04 | 2021-08-05 | Hauni Maschinenbau Gmbh | Herstellmaschine zur Herstellung von stabförmigen Produkten aus einem endlosen Strang eines zu einem Rohr verklebten Streifens |

-

2020

- 2020-02-04 DE DE102020102744.3A patent/DE102020102744A1/de active Pending

- 2020-10-23 EP EP20799650.5A patent/EP4100243B1/de active Active

- 2020-10-23 CN CN202080095589.1A patent/CN115003495B/zh active Active

- 2020-10-23 WO PCT/EP2020/079908 patent/WO2021155965A1/de not_active Ceased

- 2020-10-23 PL PL20799650.5T patent/PL4100243T3/pl unknown

- 2020-10-23 US US17/797,228 patent/US12302941B2/en active Active

Patent Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5531233A (en) * | 1994-06-22 | 1996-07-02 | R. J. Reynolds Tobacco Company | Method of and apparatus for applying adhesive to cigarette paper and the paper and cigarette produced thereby |

| DE19842266A1 (de) * | 1998-09-15 | 2000-03-16 | Windmoeller & Hoelscher | Verfahren zum Steuern von Klebstoffaufträgen auf kontinuierlich bewegte Sack- oder Beutelwerkstücke |

| ITMI991911A1 (it) * | 1998-09-15 | 2001-03-14 | Windmoeller & Hoelscher | Procedimento per il controllo di applicazioni di colla su elementi a sacco o sacchetto mossi in modo continuo |

| US20040129281A1 (en) | 2001-06-27 | 2004-07-08 | Hancock Lloyd Harmon | Equipment and methods for manufacturing cigarettes |

| EP2505269A2 (de) * | 2011-03-28 | 2012-10-03 | HAUNI Maschinenbau AG | Vorrichtung zum Beleimen eines bewegten Umhüllungsstreifens für stabförmige Produkte der Tabak verarbeitenden Industrie und Anlage mit einer derartigen Vorrichtung |

| EP2505993A2 (de) | 2011-04-01 | 2012-10-03 | Hauni Maschinenbau AG | Verfahren zur Ermittlung der Menge eines auf ein Hüllmaterial aufgetragenen fließfähigen Auftrags |

| DE202012005938U1 (de) * | 2011-06-21 | 2012-07-10 | G.D S.P.A. | Leimauftragungseinheit für einen Hüllmaterialstreifen |

| DE102014213858B3 (de) | 2014-07-16 | 2015-11-12 | Hauni Maschinenbau Ag | Vorrichtung zum Auftragen einer Leimspur auf einen Umhüllungsstreifen eines stabförmigen Produktes der Tabak verarbeitenden Industrie |