EP3358087B2 - Engin de travaux, notamment de chantier, et procédé de commande d'un tel engin - Google Patents

Engin de travaux, notamment de chantier, et procédé de commande d'un tel engin Download PDFInfo

- Publication number

- EP3358087B2 EP3358087B2 EP18152866.2A EP18152866A EP3358087B2 EP 3358087 B2 EP3358087 B2 EP 3358087B2 EP 18152866 A EP18152866 A EP 18152866A EP 3358087 B2 EP3358087 B2 EP 3358087B2

- Authority

- EP

- European Patent Office

- Prior art keywords

- arm

- bucket

- control

- holder

- vehicle

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E02—HYDRAULIC ENGINEERING; FOUNDATIONS; SOIL SHIFTING

- E02F—DREDGING; SOIL-SHIFTING

- E02F3/00—Dredgers; Soil-shifting machines

- E02F3/04—Dredgers; Soil-shifting machines mechanically-driven

- E02F3/28—Dredgers; Soil-shifting machines mechanically-driven with digging tools mounted on a dipper- or bucket-arm, i.e. there is either one arm or a pair of arms, e.g. dippers, buckets

- E02F3/283—Dredgers; Soil-shifting machines mechanically-driven with digging tools mounted on a dipper- or bucket-arm, i.e. there is either one arm or a pair of arms, e.g. dippers, buckets with a single arm pivoted directly on the chassis

- E02F3/286—Dredgers; Soil-shifting machines mechanically-driven with digging tools mounted on a dipper- or bucket-arm, i.e. there is either one arm or a pair of arms, e.g. dippers, buckets with a single arm pivoted directly on the chassis telescopic or slidable

-

- E—FIXED CONSTRUCTIONS

- E02—HYDRAULIC ENGINEERING; FOUNDATIONS; SOIL SHIFTING

- E02F—DREDGING; SOIL-SHIFTING

- E02F9/00—Component parts of dredgers or soil-shifting machines, not restricted to one of the kinds covered by groups E02F3/00 - E02F7/00

- E02F9/20—Drives; Control devices

- E02F9/2004—Control mechanisms, e.g. control levers

- E02F9/2012—Setting the functions of the control levers, e.g. changing assigned functions among operations levers, setting functions dependent on the operator or seat orientation

Definitions

- the invention relates to a work machine, in particular a construction site machine, as well as a method for controlling such a machine.

- Such a work machine is known as illustrated in the patent EP 2.805.910 .

- the driver of the machine controls the elevation of the bucket-carrying arm to bring the base of the bucket into a position in which it extends parallel to the plane of the bottom of the skip and above the skip.

- the bucket holder is then driven in a pivoting movement towards the dumping position.

- the driver of the machine actuates the bucket holder movement drive control member generally formed by a joystick.

- this pivoting movement there is a risk that the bucket will hit the wall of the skip and damage it if the bucket has not been sufficiently moved away from the top of the skip.

- An aim of the invention is to propose a work machine and a method for controlling said machine, the designs of which make it possible to reduce the risks of damage to a skip during operations of dumping material into the skip.

- the invention relates to a work machine according to claim 1.

- control unit is configured to, in the second operating mode, control the second and third actuators as a function at least of the data provided by the first control member to allow, in the requested state of said first control member, in parallel with a pivoting movement of the bucket holder, a relative movement of the arm sections.

- the control unit is therefore configured to, in the second operating mode, control in parallel the second and third actuators from the first control member forming a control member common to the first and second actuators to allow, in the coupled state of the bucket to the bucket holder, a rotation of the bucket, in particular of the leading edge of the bucket around a substantially constant instantaneous center of rotation.

- control unit is configured to, in the second operating mode, in the requested state of said first control member corresponding to the positioned state of said first control member in said first control zone, control at least the second and third actuators from and as a function of the data provided by said first control member forming a control member common to the second and third actuators.

- this design allows, in the coupled state of the bucket to the bucket holder, a rotation of the bucket and, in particular, of the leading edge of the bucket, around a substantially constant instantaneous center of rotation.

- the machine comprises an interface for inputting or selecting data relating to the size of the bucket and the control unit is configured to, in the second operating mode, control at least the second and third actuators as a function at least of the data provided by said first control member and of the size of the bucket.

- the size of the bucket makes it possible, within the framework of a possibility of mounting buckets of different sizes on the machine, to guarantee again, in the coupled state of the bucket to the bucket holder, a rotation of the bucket and, in particular, of the leading edge of the bucket, around a substantially constant instantaneous center of rotation.

- the machine comprises at least one sensor for measuring a parameter representative of the angular position of the bucket holder relative to the arm, and the control unit is configured to, in the second operating mode, control the second and third actuators as a function at least of the data provided by said first control member and of the angular position of the bucket holder.

- the or at least one of the sensors for measuring a parameter representative of the angular position of the bucket holder relative to the arm is a sensor for measuring the angle formed between the bucket holder and the arm or a sensor for measuring the stroke of the third actuator.

- control unit is configured to, in the second operating mode, control the first, second and third actuators as a function at least of the data provided by said first control member, in the positioned state of said first control member in said first control zone.

- control unit is configured to, in the second operating mode, control the first, second and third actuators at least from and as a function of the data provided by the first control member, this first control member forming a member common to the first, second and third actuators to allow, in parallel with a pivoting movement of the bucket holder, a relative movement of the arm sections and a rising and lowering movement of the arm.

- the machine comprises at least one sensor for measuring a parameter representative of the angular position of the arm. relative to the chassis, and the control unit is configured to, in the second operating mode, control the first, second and third actuators as a function at least of the data provided by said first control member and of the angular position of the arm.

- the or at least one of the sensors for measuring a parameter representative of the angular position of the arm relative to the chassis is a sensor for measuring the angle formed between the arm and the ground support plane of the chassis or a sensor for measuring the stroke of the first actuator.

- the machine comprises at least one sensor for measuring a parameter representative of the length of the arm

- the control unit is configured to, in the second operating mode, control at least the second and third actuators as a function at least of the data provided by said first control member and of the length of the arm.

- the first and second operating modes of the machine can be selectively activated by means of an activation member such as a button that can be actuated by the driver of the machine.

- the invention also relates to a method for controlling a work machine, in particular a construction site machine of the aforementioned type, the bucket holder of said machine being coupled to a bucket, characterized in that said method comprises, in the activated state of the second operating mode of the machine, by actuation by the driver of the machine of the first control member, a step of driving the arm sections in relative movement, preferably in the direction of an extension of the arm and of driving the bucket holder in pivoting movement towards the dumping position.

- the invention relates to a work machine 1, in particular a construction site machine, such as a hydraulic mechanical shovel, also called an excavator machine or bucket machine as shown.

- This machine 1 comprises a rolling chassis 2 equipped with a machine control cabin and a powertrain group 3 for driving the machine while moving on the ground.

- the powertrain group 3 comprises a heat engine, itself associated with a hydraulic pump capable of supplying fluid to a plurality of actuators which will be described below.

- the machine 1 also includes an arm 4 carried by the chassis 2.

- This arm 4 is a pivoting arm pivotally mounted about a so-called horizontal axis, orthogonal to the longitudinal axis of the arm 4, and parallel to the ground support plane of the machine 1, in the configuration of use of the machine 1 for the passage of the arm 4 from a low position to a high position and vice versa, using an actuator, such as a jack, called first actuator 5 and arranged between the arm 4 and the rolling chassis 2.

- an actuator such as a jack, called first actuator 5 and arranged between the arm 4 and the rolling chassis 2.

- a single double-acting jack is shown, supplied with fluid by the hydraulic pump.

- a pair of parallel single-acting jacks supplied in turn with fluid could have been used in an equivalent manner.

- This arm 4 is a telescopic arm formed, in the example shown, of two arm sections 41, 42 mounted with sliding interlocking, and driven in relative movement by an actuator, called second actuator 6, for the passage of the arm from a retracted position to an extended position and vice versa.

- This second actuator 6 is formed by a hydraulic cylinder whose body is mounted integrally with one arm section and the rod, with the other arm section.

- the arm 4 is equipped at its free end with a bucket holder 7 itself intended to carry a bucket 20.

- This bucket holder 7 is mounted by means of an actuator, called third actuator 8, pivotable about a so-called horizontal axis, orthogonal to the longitudinal axis of the arm 4 between a digging position and a dumping position.

- the dumping position corresponds to the extreme position of pivoting towards the ground of the bucket holder 7, while the digging position corresponds to a position of pivoting towards the top of the bucket holder 7 and the associated bucket 20.

- the third actuator 8 is arranged between the bucket holder 7 and the arm 4 and can again consist of a double-acting hydraulic cylinder or a pair of single-acting cylinders.

- the pivoting movement drive of the bucket holder takes place about an axis parallel to the pivot axis of the arm.

- the machine 1 also comprises, arranged inside the driver's cabin, a first member 9 for controlling the movement of the arm 4 and the bucket holder 7, which can be actuated by the driver of the machine, and a second member 10 for controlling the movement of the arm 4 between a retracted position and an extended position, which can be actuated by the driver of the machine.

- the machine 1 also comprises a control unit 11 configured to control the first, second and third actuators according to the data provided by the control members 9 and 10.

- the fluid supply of the actuators using the hydraulic pump is controlled according to the control signals provided by the control unit 11.

- These control signals are themselves a function of the input data received by the control unit 11.

- the control unit comprises for example a microcontroller or a microprocessor associated with a memory.

- control signals provided by the control unit 11 generally act on members, such as distributors or valves, arranged on the connection between the pump and the actuator, to allow an appropriate supply of fluid to the actuators, in a manner known per se.

- the first control member 9 is a control lever also called a joystick.

- This first control member 9 is equipped at its base with two encoders to allow the transmission of two position signals of said first control member to the control unit 11, in a manner known per se.

- An example of such a control member is for example described in the patent FR 2 858 861 .

- This first control member 9 can thus be moved forward, backward, to the left, or to the right of the machine.

- the movements, towards the front and rear of the machine, of the first control member 9 control the upward and downward movement of the arm 4, while the movements, towards the left and to the right of the machine, of the first control member 9 control the pivoting movement of the bucket holder, as illustrated in the figures where the figure 4 illustrates a movement to the right of the first control member 9 and the positioning of the bucket holder in the dumping position.

- These forward/rearward and left/right directions correspond to the main directions, and the first control member can be driven in an infinite number of directions, the movement of the first control member in any direction corresponding to a combined action, proportional to the position of the first control member relative to the main directions.

- this first control member 9 is returned by a spring to the neutral position, i.e. in an intermediate position between right/left and front/rear, in the unstressed state.

- the position information sent to the control unit is therefore generally information relating to the angular position of the first control member, relative to the position it occupies in the neutral position.

- the first control member In this neutral position, when the first control member is moved angularly to the right within a predetermined angular sector, it controls the pivoting movement of the bucket holder in the direction of dumping of the bucket holder and the associated bucket.

- This first angular sector is called the first control zone 13.

- the first control member When the first control member is, from the neutral position, moved angularly to the left within a predetermined angular sector, it controls the pivoting movement of the bucket holder in the direction of digging of the bucket holder and the associated bucket.

- the second control member 10 is formed by a wheel positioned on the first control member 9. Actuation of this wheel allows the arm to be moved between a retracted position and an extended position. In fact, rotation of the wheel carried by the first control member 9 in one direction allows the arm to be extended by sliding movement, in the direction of extension of the arm, of the second arm section, and rotation of the wheel carried by the first control member 9 in an opposite direction allows the arm to be retracted.

- the control unit 11 controls the supply of hydraulic fluid to the first, second and third actuators as a function of the position data. provided by the first and second control members.

- the first, second and third actuators are each arranged on a hydraulic circuit equipped with at least one valve or distributor controllable by the control unit 1.

- This control unit 11 is here produced in the form of a controller or microprocessor in which computer instruction sets have been implemented to perform the functions of the control unit.

- the functions of the control unit 11 can be performed by dedicated electronic components or FPGA or ASIC type components. It is also possible to combine computer parts and electronic parts.

- Computer programs or computer instructions may be contained in program storage devices, such as computer-readable digital data storage media or executable programs. Programs or instructions may also be executed from program storage devices.

- a control unit 11 is configured to receive the position signals addressed to it by the first and second control members and to emit output signals to the valves or distributors equipping the hydraulic circuits of the first, second and third actuators, generally via solenoids equipping said valves or distributors.

- the first, second and third actuators control, depending on their hydraulic flow supply, a movement of the arm for the first and second actuators, or a movement of the bucket holder for the third actuator.

- the machine 1 comprises two selectively activatable operating modes.

- these two operating modes are selectively activatable by means of an activation member 12 formed here by a button actuated by the driver of the machine.

- This button is arranged in the cabin of the machine, at the dashboard.

- the machine is in the first operating mode.

- the first control member 9 sends signals to the control unit 11.

- This control unit 11 is configured to, from the signals received from the first control member, as a function of said signals, act on the power supply circuit of the first and/or third actuator, and thus control the lifting or lowering of the arm and/or the pivoting movement of the bucket holder in one direction or the other, as a function of the position signals sent by the first control member to the control unit 11.

- the second control member 10 formed by the wheel arranged on the joystick sends signals to the control unit 11.

- the control unit 11 is configured to, from the signals received from the second control member 10, act on the power supply circuit of the second actuator and thus control the retraction or extension of the arm.

- the first control member 9 When the second operating mode is activated, for example by pressing the button 12 by the driver of the machine, in the state requested by the driver of the machine, that is to say in the state driven in movement out of its neutral position, the first control member 9 sends signals to the control unit 11.

- This control unit 11 is configured to, from the signals received from the first control member, as a function of said signals, act on the supply circuit at least of the second and third actuators, to thus allow, in parallel, a pivoting movement of the bucket holder and a variation in the length of the arm.

- the control unit 11 is configured to, in the second operating mode, in the requested state of the first control member 9 corresponding to the positioned state of the first control member in the first control zone 13, control at least the second and third actuators, as a function of the data provided by the first control member 9.

- the control unit 11 is, in these circumstances, configured to control the second actuator 6 in the direction of an extension of the arm 4 and the third actuator 8 in the direction of a pivoting movement of the bucket holder 7 towards the dumping position.

- the extension length of the arm 4 and the pivot angle of the bucket holder 7 for a given position of the first control member 9 within the first control zone 13 are defined in correspondence.

- the machine 1 comprises an interface 14 for inputting or selecting data relating to the dimension of the bucket 20, and the control unit 11 is configured to, in the second operating mode, control the second and third actuators according to the data provided by said first control member 9 and the dimension of the bucket 20.

- the above formula is applied with L, a function of the dimension selected or entered by the driver of the machine.

- This interface can comprise a simple touch screen on which the different dimensions of the bucket can be displayed, the driver of the machine selecting the dimension corresponding to the bucket equipping the machine.

- the machine 1 comprises a sensor 15 for measuring a parameter representative of the angular position of the bucket holder 7 relative to the arm 4, and the control unit is configured to, in the second operating mode, control the second and third actuators as a function of the data provided by the first control member 9 and the angular position of the bucket holder.

- This sensor 15 for measuring a parameter representative of the angular position of the bucket holder 7 relative to the arm 4 may be a sensor for measuring the angle formed between the bucket holder 7 and the arm 4, or a sensor for measuring the stroke of the third actuator 8.

- the hydraulic flow rate inside the hydraulic supply circuits of the second and third actuators can vary in an undesirable manner, because the hydraulic source of the machine is requested by other parts of the machine such as the brakes, the steering, the fan or others.

- the presence of a sensor makes it possible to avoid a drift in the movements between extension of the arm and pivoting movement of the bucket holder.

- control unit 11 can be configured to, in the second operating mode, control in synchronism and in parallel not only the second and third actuators, but also the first actuator, depending on the data provided by the first control member in the positioned state of the first control member in the first control zone 13.

- control unit 11 in the second operating mode, in the positioned state of the first control member 9 in said first control zone 13, the control unit 11 is configured to control the first actuator in the direction of lifting the arm, the second actuator in the direction of extending the arm and the third actuator in the direction of pivoting movement of the bucket holder towards the dumping position, the extension length of the arm and the pivot angles of the arm and the bucket holder being, for a given position of the first control member 9 within the first control zone 13, defined correspondingly.

- the objective is always to obtain, at the level of the leading edge of the bucket, a rotation of the latter around a quasi-constant instantaneous center of rotation.

- the machine comprises a sensor 16 for measuring a parameter representative of the angular position of the arm 4 relative to the chassis 2, and the control unit 11 is configured to, in the second operating mode, control the first, second and third actuators according to the data provided by the first control member 9 and the angular position of the arm.

- This sensor 16 for measuring a parameter representative of the angular position of the arm relative to the chassis may be a sensor for measuring the angle formed between the arm and the ground support plane of the chassis, or a sensor for measuring the stroke of the first actuator 5. Additional sensors may be provided to refine the settings and control the movements in synchronism, according to the data provided by said sensors.

- the machine can also comprise a sensor 17 for measuring a parameter representative of the length of the arm 4, and the control unit 11 can be configured to, in the second operating mode, control the second and third actuators as a function of the data provided by the first control member 9 and the length of the arm 4.

Landscapes

- Engineering & Computer Science (AREA)

- Mining & Mineral Resources (AREA)

- Civil Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Structural Engineering (AREA)

- Mechanical Engineering (AREA)

- Operation Control Of Excavators (AREA)

Description

- L'invention concerne un engin de travaux, notamment de chantier, ainsi qu'un procédé de commande d'un tel engin.

- Elle concerne plus particulièrement un engin de travaux, notamment de chantier, comprenant :

- un châssis équipé d'un groupe motopropulseur, un bras porté par ledit châssis et monté par l'intermédiaire d'un premier actionneur mobile à pivotement entre une position haute et une position basse, ledit bras formé d'au moins deux sections de bras, étant un bras télescopique de longueur ajustable entre une position rentrée et une position sortie du bras par l'intermédiaire d'un actionneur d'entraînement en déplacement relatif des sections de bras appelé deuxième actionneur,

- un porte-godet disposé à l'extrémité libre du bras, ce porte-godet, couplable à un godet, étant monté, par l'intermédiaire d'un actionneur, appelé troisième actionneur, mobile à pivotement autour d'un axe orthogonal à l'axe longitudinal du bras entre une position de cavage et une position de déversement, la position de déversement correspondant à la position extrême de pivotement vers le sol du porte-godet ;

- un premier organe, tel qu'un joystick, de commande d'entraînement en déplacement du bras et du porte-godet, actionnable par le conducteur de l'engin ;

- un deuxième organe de commande d'entraînement en déplacement du bras entre une position rentrée et une position sortie, actionnable par le conducteur de l'engin et ;

- une unité de pilotage configurée pour commander les premier, deuxième et troisième actionneurs en fonction des données fournies par lesdits organes de commande.

- Un tel engin de travaux est connu comme l'illustre le brevet

EP 2.805.910 . Dans un tel engin, lors de l'opération de déversement, il existe un risque d'endommagement de la benne à l'intérieur de laquelle le contenu du godet doit être déversé, comme l'illustre lafigure 1 qui correspond à l'état de la technique. En effet, généralement, pour procéder à une opération de déversement du contenu du godet dans une benne, le conducteur de l'engin commande en élévation le bras porte-godet pour amener la base du godet, dans une position dans laquelle elle s'étend parallèlement au plan du fond de la benne et au-dessus de la benne. Le porte-godet est ensuite entraîné en déplacement à pivotement vers la position de déversement. Pour ce faire, le conducteur de l'engin actionne l'organe de commande d'entraînement en déplacement du porte-godet formé généralement par un joystick. Au cours de ce déplacement à pivotement, il existe un risque que le godet vienne heurter la paroi de la benne et l'endommager si le godet n'a pas été suffisamment écarté du dessus de la benne. - Un but de l'invention est de proposer un engin de travaux et un procédé de commande dudit engin dont les conceptions permettent de réduire les risques d'endommagement d'une benne lors des opérations de déversement de matière dans la benne.

- À cet effet, l'invention a pour objet un engin de travaux selon la revendication 1.

- Ainsi, l'unité de pilotage est configurée pour, dans le deuxième mode de fonctionnement, commander les deuxième et troisième actionneurs en fonction au moins des données fournies par le premier organe de commande pour permettre, à l'état sollicité dudit premier organe de commande, en parallèle d'un déplacement à pivotement du porte-godet, un déplacement relatif des sections de bras. L'unité de pilotage est donc configurée pour, dans le deuxième mode de fonctionnement, commander en parallèle les deuxième et troisième actionneurs à partir du premier organe de commande formant un organe de commande commun au premier et deuxième actionneurs pour permettre, à l'état couplé du godet au porte-godet, une rotation du godet, en particulier du bord d'attaque du godet autour d'un centre de rotation instantané sensiblement constant. En effet, grâce à la commande simultanée des premier et deuxième actionneurs à partir du premier organe de commande formant un organe de commande commun aux premieret deuxième actionneurs, il est possible de déporter le centre de rotation de déversement au niveau du bord d'attaque du godet. Ainsi, tout risque d'endommagement de la benne est évité.

- Ainsi, l'unité de pilotage est configurée pour, dans le deuxiième mode de fonctionnement, à l'état sollicité dudit premier organe de commande correspondant à l'état positionné dudit premier organe de commande dans ladite première zone de commande, commander au moins les deuxième et troisième actionneurs à partir et en fonction des données fournies par ledit premier organe de commande formant un organe de commande commun aux deuxième et troisième actionneurs.

- A nouveau, cette conception permet, à l'état couplé du godet au porte-godet, une rotation du godet et, en particulier, du bord d'attaque du godet, autour d'un centre de rotation instantané sensiblement constant.

- Selon un mode de réalisation de l'invention, l'engin comprend une interface d'entrée ou de sélection d'une donnée relative à la dimension du godet et l'unité de pilotage est configurée pour, dans le deuxième mode de fonctionnement, commander au moins les deuxième et troisième actionneurs en fonction au moins des données fournies par ledit premier organe de commande et de la dimension du godet.

- La prise en compte de la dimension du godet permet, dans le cadre d'une possibilité de montage de godets de dimensions différentes sur l'engin, de garantir à nouveau, à l'état couplé du godet au porte-godet, une rotation du godet et, en particulier, du bord d'attaque du godet, autour d'un centre de rotation instantané sensiblement constant.

- Selon un mode de réalisation de l'invention, l'engin comprend au moins un capteur de mesure d'un paramètre représentatif de la position angulaire du porte-godet par rapport au bras, et l'unité de pilotage est configurée pour, dans le deuxième mode de fonctionnement, commander les deuxième et troisième actionneurs en fonction au moins des données fournies par ledit premier organe de commande et de la position angulaire du porte-godet.

- La prise en compte des données fournies par un tel capteur permet de contrôler les mouvements du porte-godet et du bras en boucle fermée, et donc de corriger si nécessaire le décalage observé entre les déplacements du porte-godet et du bras.

- De préférence, le ou au moins l'un des capteurs de mesure d'un paramètre représentatif de la position angulaire du porte-godet par rapport au bras est un capteur de mesure de l'angle formé entre le porte-godet et le bras ou un capteur de mesure de la course du troisième actionneur.

- Selon un mode de réalisation de l'invention, l'unité de pilotage est configurée pour, dans le deuxième mode de fonctionnement, commander les premier, deuxième et troisième actionneurs en fonction au moins des données fournies par ledit premier organe de commande, à l'état positionné dudit premier organe de commande dans ladite première zone de commande.

- Ainsi, l'unité de pilotage est configurée pour, dans le deuxième mode de fonctionnement, commander les premier, deuxième et troisième actionneurs au moins à partir et en fonction des données fournies par le premier organe de commande, ce premier organe de commande formant un organe commun aux premier, deuxième et troisième actionneurs pour permettre, en parallèle d'un déplacement à pivotement du porte-godet, un déplacement relatif des sections de bras et un déplacement en monte et baisse du bras.

- Selon un mode de réalisation de l'invention, l'engin comprend au moins un capteur de mesure d'un paramètre représentatif de la position angulaire du bras par rapport au châssis, et l'unité de pilotage est configurée pour, dans le deuxième mode de fonctionnement, commander les premier, deuxième et troisième actionneurs en fonction au moins des données fournies par ledit premier organe de commande et de la position angulaire du bras.

- La prise en compte de données fournies par un tel capteur permet de contrôler les mouvements du porte-godet et du bras, et de corriger si nécessaire des décalages observés.

- De préférence, le ou au moins l'un des capteurs de mesure d'un paramètre représentatif de la position angulaire du bras par rapport au châssis est un capteur de mesure de l'angle formé entre le bras et le plan d'appui au sol du châssis ou un capteur de mesure de la course du premier actionneur.

- Selon un mode de réalisation de l'invention, l'engin comprend au moins un capteur de mesure d'un paramètre représentatif de la longueur du bras, et l'unité de pilotage est configurée pour, dans le deuxième mode de fonctionnement, commander au moins les deuxième et troisième actionneurs en fonction au moins des données fournies par ledit premier organe de commande et de la longueur du bras.

- Selon un mode de réalisation de l'invention, le premier et le deuxième mode de fonctionnement de l'engin sont sélectivement activables par l'intermédiaire d'un organe d'activation tel qu'un bouton actionnable par le conducteur de l'engin.

- L'invention a encore pour objet un procédé de commande d'un engin de travaux, notamment de chantier du type précité, le porte-godet dudit engin étant couplé à un godet, caractérisé en ce que ledit procédé comprend, à l'état activé du deuxième mode de fonctionnement de l'engin, par actionnement par le conducteur de l'engin du premier organe de commande, une étape d'entraînement en déplacement relatif des sections de bras, de préférence dans le sens d'un allongement du bras et d'entraînement en déplacement à pivotement du porte-godet vers la position de déversement.

- L'invention sera bien comprise à la lecture de la description suivante d'exemples de réalisation, en référence aux dessins annexés dans lesquels :

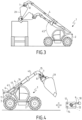

- La

figure 1 représente une vue schématique de côté d'un engin conforme à l'état de la technique. - La

figure 2 représente une vue schématique de côté d'un engin conforme à l'invention. - La

figure 3 représente une autre vue schématique de côté d'un engin conforme à l'invention. - La

figure 4 représente une vue schématique de côté, en transparence, d'un engin conforme à l'invention, en position de déversement du godet, un détail du tableau de bord et des premier et deuxième organes de commande étant représenté. - La

figure 5 représente une vue partielle de l'intérieur de la cabine de l'engin. - La

figure 6 représente, de manière schématique, le déplacement du godet obtenu par déplacement en parallèle d'une section de bras et du porte-godet. - Comme mentionné ci-dessus, l'invention a pour objet un engin 1 de travail, notamment de chantier, tel qu'une pelle mécanique hydraulique, encore appelé engin excavateur ou engin à godet comme représenté.

- Cet engin 1 comprend un châssis 2 roulant équipé d'une cabine de pilotage de l'engin et d'un groupe 3 motopropulseur pour l'entraînement en déplacement au sol de l'engin.

- Le groupe 3 motopropulseur comprend un moteur thermique, lui-même associé à une pompe hydraulique apte à alimenter en fluide une pluralité d'actionneurs qui seront décrits ci-après.

- L'engin 1 comprend encore un bras 4 porté par le châssis 2.

- Ce bras 4 est un bras pivotant monté à pivotement autour d'un axe dit horizontal, orthogonal à l'axe longitudinal du bras 4, et parallèle au plan d'appui au sol de l'engin 1, en configuration d'utilisation de l'engin 1 pour le passage du bras 4 d'une position basse à une position haute et inversement, à l'aide d'un actionneur, tel qu'un vérin, appelé premier actionneur 5 et disposé entre le bras 4 et le châssis 2 roulant. Dans l'exemple représenté, il est représenté un seul vérin double effet, alimenté en fluide par la pompe hydraulique. Une paire de vérins parallèles simple effet alimentés tour à tour en fluide aurait pu être utilisée de manière équivalente.

- Ce bras 4 est un bras télescopique formé, dans l'exemple représenté, de deux sections 41, 42 de bras montées à emboîtement coulissant, et entraînées en déplacement relatif par un actionneur, appelé deuxième actionneur 6, pour le passage du bras d'une position rentrée à une position sortie et inversement.

- Ce deuxième actionneur 6 est formé par un vérin hydraulique dont le corps est monté solidaire d'une section de bras et la tige, de l'autre section de bras.

- Le bras 4 est équipé à son extrémité libre d'un porte-godet 7 destiné lui-même à porter un godet 20. Ce porte-godet 7 est monté par l'intermédiaire d'un actionneur, appelé troisième actionneur 8, mobile à pivotement autour d'un axe dit horizontal, orthogonal à l'axe longitudinal du bras 4 entre une position de cavage et une position de déversement. La position de déversement correspond à la position extrême de pivotement vers le sol du porte-godet 7, tandis que la position de cavage correspond à une position de pivotement vers le haut du porte-godet 7 et du godet 20 associé. Le troisième actionneur 8 est disposé entre le porte-godet 7 et le bras 4 et peut à nouveau être constitué d'un vérin hydraulique double effet ou d'une paire de vérins simple effet. L'entraînement en déplacement à pivotement du porte-godet s'opère autour d'un axe parallèle à l'axe de pivotement du bras.

- L'engin 1 comprend encore, disposés à l'intérieur de la cabine de pilotage, un premier organe 9 de commande d'entraînement en déplacement du bras 4 et du porte-godet 7 actionnable par le conducteur de l'engin, et un deuxième organe 10 de commande d'entraînement en déplacement du bras 4 entre une position rentrée et une position sortie actionnable par le conducteur de l'engin.

- L'engin 1 comprend également une unité 11 de pilotage configurée pour commander les premier, deuxième et troisième actionneurs en fonction des données fournies par les organes 9 et 10 de commande.

- L'alimentation en fluide des actionneurs à l'aide de la pompe hydraulique est commandée en fonction des signaux de commande fournis par l'unité 11 de pilotage. Ces signaux de commande sont eux-mêmes fonction des données d'entrée reçues par l'unité 11 de pilotage. L'unité de pilotage comprend par exemple un microcontrôleur ou un microprocesseur associé à une mémoire. Ainsi, lorsqu'il est précisé que l'unité ou des moyens de ladite unité sont configurés pour réaliser une opération donnée, cela signifie que ladite unité comprend des instructions informatiques et les moyens d'exécution correspondants qui permettent de réaliser ladite opération.

- Les signaux de commande fournis par l'unité 11 de pilotage agissent généralement sur des organes, tels que distributeur ou valve, disposés sur la liaison entre pompe et actionneur, pour permettre une alimentation en fluide appropriée des actionneurs, de manière en soi connue.

- Dans l'exemple représenté, notamment à la

figure 5 , le premier organe 9 de commande est un levier de commande encore appelé joystick. Ce premier organe 9 de commande est équipé à sa base de deux codeurs pour permettre la transmission de deux signaux de position dudit premier organe de commande à l'unité 11 de pilotage, de manière en soi connue. Un exemple d'un tel organe de commande est par exemple décrit dans le brevetFR 2 858 861 figure 4 illustre un déplacement vers la droite du premier organe 9 de commande et le positionnement du porte-godet en position de déversement. Ces directions avant/arrière et gauche/droite correspondent aux directions principales, et le premier organe de commande peut être entraîné suivant une infinité de directions, le déplacement du premier organe de commande suivant une direction quelconque correspondant à une action combinée, proportionnellement à la position du premier organe de commande par rapport aux directions principales. Généralement, ce premier organe 9 de commande est rappelé par un ressort en position neutre, c'est-à-dire dans une position intermédiaire entre droite/gauche et avant/arrière, à l'état non sollicité. - L'information de position adressée à l'unité de pilotage est donc généralement une information relative à la position angulaire du premier organe de commande, par rapport à la position qu'il occupe en position neutre.

- Dans cette position neutre, quand le premier organe de commande est déplacé angulairement vers la droite à l'intérieur d'un secteur angulaire prédéterminé, il commande le déplacement à pivotement du porte-godet dans le sens d'un déversement du porte-godet et du godet associé. Ce premier secteur angulaire est appelé première zone 13 de commande. Quand le premier organe de commande est, depuis la position neutre, déplacé angulairement vers la gauche à l'intérieur d'un secteur angulaire prédéterminé, il commande le déplacement à pivotement du porte-godet dans le sens d'un cavage du porte-godet et du godet associé. De la même manière, quand le premier organe de commande est, depuis la position neutre, déplacé angulairement vers l'avant à l'intérieur d'un secteur angulaire prédéterminé, il commande la montée du bras, tandis que lorsque le premier organe 9 de commande est, depuis la position neutre, déplacé angulairement vers l'arrière à l'intérieur d'un secteur angulaire prédéterminé, il commande la descente du bras. Bien évidemment, les positions droite/gauche, avant/arrière peuvent être inversées sans sortir du cadre de l'invention.

- Ces secteurs angulaires peuvent se chevaucher pour permettre, par l'actionnement du premier organe 9 de commande, en parallèle d'un pivotement du porte-godet 7, un déplacement en monte et baisse du bras.

- Le deuxième organe 10 de commande est quant à lui formé par une molette positionnée sur le premier organe 9 de commande. L'actionnement de cette molette permet d'entraîner en déplacement le bras entre une position rentrée et une position sortie. En effet, la rotation de la molette portée par le premier organe 9 de commande dans un sens permet la sortie du bras par déplacement à coulissement, dans le sens d'une extension du bras, de la deuxième section de bras, et la rotation de la molette portée par le premier organe 9 de commande dans un sens opposé permet la rentrée du bras.

- Pour permettre de tels déplacements du bras et du porte-godet à partir du premier et du deuxième organe de commande, l'unité 11 de pilotage pilote l'alimentation en fluide hydraulique des premier, deuxième et troisième actionneurs en fonction des données de position fournies par les premier et deuxième organes de commande. Ainsi, les premier, deuxième et troisième actionneurs sont chacun disposés sur un circuit hydraulique équipé d'au moins une valve ou d'un distributeur pilotable par l'unité 1 de pilotage.

- Cette unité 11 de pilotage est ici réalisée sous forme d'un contrôleur ou microprocesseur dans lequel des jeux d'instructions informatiques ont été implémentés pour réaliser les fonctions de l'unité de pilotage. Toutefois, les fonctions de l'unité 11 de pilotage peuvent être réalisées par des composants électroniques dédiés ou des composants de type FPGA ou ASIC. Il est aussi possible de combiner des parties informatiques et des parties électroniques.

- Les programmes d'ordinateur ou instructions informatiques peuvent être contenus dans des dispositifs de stockage de programme, par exemple des supports de stockage de données numériques lisibles par ordinateur ou des programmes exécutables. Les programmes ou instructions peuvent aussi être exécutés à partir de périphériques de stockage de programmes.

- De manière générale, une unité 11 de pilotage est configurée pour recevoir les signaux de position qui lui sont adressées par les premier et deuxième organes de commande et pour émettre des signaux de sortie aux valves ou distributeurs équipant les circuits hydrauliques des premier, deuxième et troisième actionneurs, généralement via des solénoïdes équipant lesdites valves ou distributeurs.

- Les premier, deuxième et troisième actionneurs commandent, en fonction de leur alimentation en flux hydraulique, un déplacement du bras pour les premier et deuxième actionneurs, ou un déplacement du porte-godet pour le troisième actionneur.

- À partir de ce fonctionnement général, l'engin 1 comprend deux modes de fonctionnement sélectivement activables. Dans l'exemple représenté, ces deux modes de fonctionnement sont sélectivement activables par l'intermédiaire d'un organe 12 d'activation formé ici par un bouton actionnable par le conducteur de l'engin. Ce bouton est disposé dans la cabine de l'engin, au niveau du tableau de bord. Au démarrage de l'engin, l'engin est dans le premier mode de fonctionnement. Dans ce premier mode de fonctionnement, à l'état sollicité par le conducteur de l'engin, c'est-à-dire à l'état entraîné en déplacement hors de sa position neutre, le premier organe 9 de commande adresse à l'unité 11 de pilotage des signaux. Cette unité 11 de pilotage est configurée pour, à partir des signaux reçus du premier organe de commande, en fonction desdits signaux, agir sur le circuit d'alimentation du premier et/ou du troisième actionneur, et commander ainsi le levage ou la descente du bras et/ou le déplacement à pivotement du porte-godet dans un sens ou dans l'autre, en fonction des signaux de position adressés par le premier organe de commande à l'unité 11 de pilotage.

- Dans ce premier mode de fonctionnement, à l'état sollicité par le conducteur de l'engin, c'est-à-dire entraîné en rotation, le deuxième organe 10 de commande formé par la molette disposée sur le joystick adresse à l'unité 11 de pilotage des signaux. L'unité 11 de pilotage est configurée pour, à partir des signaux reçus du deuxième organe 10 de commande, agir sur le circuit d'alimentation du deuxième actionneur et commander ainsi la rentrée ou la sortie du bras.

- Dans ce premier mode de fonctionnement, l'actionnement par le conducteur de l'engin du premier organe 9 de commande n'entraîne aucun actionnement du deuxième actionneur et, par suite encore, aucune sortie ou rentrée du bras.

- Lorsque le deuxième mode de fonctionnement est activé, par exemple par enfoncement du bouton 12 par le conducteur de l'engin, à l'état sollicité par le conducteur de l'engin, c'est-à-dire à l'état entraîné en déplacement hors de sa position neutre, le premier organe 9 de commande adresse à l'unité 11 de pilotage des signaux. Cette unité 11 de pilotage est configurée pour, à partir des signaux reçus du premier organe de commande, en fonction desdits signaux, agir sur le circuit d'alimentation au moins des deuxième et troisième actionneurs, pour permettre ainsi, en parallèle, un déplacement à pivotement du porte-godet et une variation de longueur du bras.

- L'unité 11 de pilotage est configurée pour, dans le deuxième mode de fonctionnement, à l'état sollicité du premier organe 9 de commande correspondant à l'état positionné du premier organe de commande dans la première zone 13 de commande, commander au moins les deuxième et troisième actionneurs, en fonction des données fournies par le premier organe 9 de commande.

- L'unité 11 de pilotage est, dans ces circonstances, configurée pour commander le deuxième actionneur 6 dans le sens d'un allongement du bras 4 et le troisième actionneur 8 dans le sens d'un déplacement à pivotement du porte-godet 7 vers la position de déversement.

- La longueur d'allongement du bras 4 et l'angle de pivotement du porte-godet 7 pour une position donnée du premier organe 9 de commande à l'intérieur de la première zone 13 de commande sont définis en correspondance. Ainsi, si on prend comme hypothèse que, au moment de la commande de déversement, le bras 4 de l'engin forme un angle voisin de 45° avec le plan d'appui au sol de l'engin et que le fond du godet 20, c'est-à-dire la surface en appui au sol à l'état posé du godet s'étend parallèlement au plan d'appui au sol de l'engin et forme donc, avec le bras, un angle égal à 45° comme illustré à la

figure 6 , il est nécessaire, pour assurer un déplacement à pivotement de 90° du fond du godet via le porte-godet, d'augmenter la longueur du bras de L' = L/cosinus 45°, L correspondant à la distance prise entre deux plans parallèles perpendiculaires au plan d'appui au sol du godet et passant, l'un par le bord d'attaque du godet, l'autre par l'axe pivot de liaison du porte-godet au bras. Ainsi, des mouvements simultanés d'allongement du bras et de pivotement du porte-godet peuvent être pré calibrés en usine, de sorte par exemple qu'une rotation de 1° du porte-godet correspond à une sortie du bras d'une longueur de L'/90. - On obtient ainsi un déplacement à pivotement du porte-godet et du godet associé autour d'un centre de rotation instantané quasi constant disposé au niveau du bord d'attaque du godet.

- Dans le cas où l'engin est conçu pour pouvoir être équipé de godets de dimensions différentes, l'engin 1 comprend une interface 14 d'entrée ou de sélection d'une donnée relative à la dimension du godet 20, et l'unité 11 de pilotage est configurée pour, dans le deuxième mode de fonctionnement, commander les deuxième et troisième actionneurs en fonction des données fournies par ledit premier organe 9 de commande et la dimension du godet 20. La formule ci-dessus est appliquée avec L, fonction de la dimension sélectionnée ou entrée par le conducteur de l'engin. Cette interface peut comprendre un simple écran tactile sur lequel les différentes dimensions du godet peuvent être affichées, le conducteur de l'engin sélectionnant la dimension correspondant au godet équipant l'engin.

- Pour obtenir de manière sûre en synchronisme un allongement du bras et un pivotement du porte-godet, l'engin 1 comprend un capteur 15 de mesure d'un paramètre représentatif de la position angulaire du porte-godet 7 par rapport au bras 4, et l'unité de pilotage est configurée pour, dans le deuxième mode de fonctionnement, commander les deuxième et troisième actionneurs en fonction des données fournies par le premier organe 9 de commande et la position angulaire du porte-godet.

- Ce capteur 15 de mesure d'un paramètre représentatif de la position angulaire du porte-godet 7 par rapport au bras 4 peut être un capteur de mesure de l'angle formé entre le porte-godet 7 et le bras 4, ou un capteur de mesure de la course du troisième actionneur 8.

- En effet, le débit hydraulique à l'intérieur des circuits hydrauliques d'alimentation des deuxième et troisième actionneurs peut varier de manière non souhaitée, du fait que la source hydraulique de l'engin est sollicitée par d'autres organes de l'engin tels que les freins, la direction, le ventilateur ou autres. La présence d'un capteur permet d'éviter une dérive des mouvements entre allongement du bras et déplacement à pivotement du porte-godet.

- Pour parfaire l'engin, l'unité 11 de pilotage peut être configurée pour, dans le deuxième mode de fonctionnement, commander en synchronisme et en parallèle non seulement les deuxième et troisième actionneurs, mais également le premier actionneur, en fonction des données fournies par le premier organe de commande à l'état positionné du premier organe de commande dans la première zone 13 de commande.

- Dans ce cas, dans le deuxième mode de fonctionnement, à l'état positionné du premier organe 9 de commande dans ladite première zone 13 de commande, l'unité 11 de pilotage est configurée pour commander le premier actionneur dans le sens d'un levage du bras, le deuxième actionneur dans le sens d'un allongement du bras et le troisième actionneur dans le sens d'un déplacement à pivotement du porte-godet vers la position de déversement, la longueur d'allongement du bras et les angles de pivotement du bras et du porte-godet étant, pour une position donnée du premier organe 9 de commande à l'intérieur de la première zone 13 de commande, définis en correspondance.

- L'objectif est toujours d'obtenir, au niveau du bord d'attaque du godet, une rotation de ce dernier autour d'un centre de rotation instantané quasi constant.

- À nouveau, et pour les mêmes raisons de risque de dérive de déplacement en synchronisme tel qu'évoqué ci-dessus, l'engin comprend un capteur 16 de mesure d'un paramètre représentatif de la position angulaire du bras 4 par rapport au châssis 2, et l'unité 11 de pilotage est configurée pour, dans le deuxième mode de fonctionnement, commander les premier, deuxième et troisième actionneurs en fonction des données fournies par le premier organe 9 de commande et la position angulaire du bras. Ce capteur 16 de mesure d'un paramètre représentatif de la position angulaire du bras par rapport au châssis peut être un capteur de mesure de l'angle formé entre le bras et le plan d'appui au sol du châssis, ou un capteur de mesure de la course du premier actionneur 5. Des capteurs supplémentaires peuvent être prévus pour affiner les réglages et commander les déplacements en synchronisme, en fonction des données fournies par lesdits capteurs. Ainsi, l'engin peut encore comprendre un capteur 17 de mesure d'un paramètre représentatif de la longueur du bras 4, et l'unité 11 de pilotage peut être configurée pour, dans le deuxième mode de fonctionnement, commander les deuxième et troisième actionneurs en fonction des données fournies par le premier organe 9 de commande et la longueur du bras 4.

Claims (10)

- Engin (1) de travaux, notamment de chantier, comprenant :un châssis (2) équipé d'un groupe motopropulseur,un bras (4) porté par ledit châssis (2) et monté par l'intermédiaire d'un premier actionneur (5) mobile à pivotement entre une position haute et une position basse,ledit bras (4) formé d'au moins deux sections (41, 42) de bras, étant un bras télescopique de longueur ajustable entre une position rentrée et une position sortie du bras (4) par l'intermédiaire d'un actionneur d'entraînement en déplacement relatif des sections de bras appelé deuxième actionneur (6),un porte-godet (7) disposé à l'extrémité libre du bras (4), un godet (20) destiné à être porté par le porte-godet (7), le porte-godet (7), couplable au godet (20), étant monté, par l'intermédiaire d'un actionneur appelé troisième actionneur (8), mobile à pivotement autour d'un axe orthogonal à l'axe longitudinal du bras (4) entre une position de cavage et une position de déversement, la position de déversement correspondant à la position extrême de pivotement vers le sol du porte-godet (7),un premier organe (9), tel qu'un joystick, de commande d'entraînement en déplacement du bras (4) et du porte-godet (7), actionnable par le conducteur de l'engin,un deuxième organe (10) de commande d'entraînement en déplacement du bras (4) entre une position rentrée et une position sortie, actionnable par le conducteur de l'engin,une unité (11) de pilotage configurée pour commander les premier (5), deuxième (6) et troisième (8) actionneurs en fonction des données fournies par lesdits organes (9, 10) de commande,l'engin (1) comprenant au moins un premier et un deuxième mode de fonctionnement sélectivement activables,l'unité (11) de pilotage étant configurée pour, dans le premier mode de fonctionnement, commander le troisième actionneur (8) en fonction au moins des données fournies par ledit premier organe (9) de commande, et le deuxième actionneur (6) en fonction au moins des données fournies par le deuxième organe (10) de commande, caractérisé en ce que le premier organe (9) de commande, actionnable par le conducteur de l'engin, est monté mobile entre une position neutre et une zone de commande en déplacement à pivotement du porte-godet (7) dans le sens d'un déversement et appelée première zone (13) de commande,en ce que l'unité (11) de pilotage est configurée pour, dans le deuxième mode de fonctionnement, à l'état sollicité dudit premier organe (9) de commande correspondant à l'état positionné dudit premier organe (9) de commande dans ladite première zone (13) de commande, commander les deuxième (6) et troisième (8) actionneurs en fonction au moins des données fournies par ledit premier organe (9) de commande, l'unité (11) de pilotage étant configurée pour, dans ce deuxième mode de fonctionnement, à l'état positionné du premier organe (9) de commande dans ladite première zone (13) de commande, commander le deuxième actionneur (6) dans le sens d'un allongement du bras (4) et le troisième actionneur (8) dans le sens d'un déplacement à pivotement du porte-godet (7) vers la position de déversement, la longueur d'allongement du bras (4) et l'angle de pivotement du porte-godet (7) étant, pour une position donnée du premier organe (9) de commande à l'intérieur de ladite première zone (13) de commande, définis en correspondance pour assurer un déplacement à pivotement du porte-godet (7) et du godet (20) associé autour d'un centre de rotation instantané quasi constant disposé au niveau du bord d'attaque du godet (20)..

- Engin (1) de travaux selon la revendication précédente,

caractérisé en ce que l'engin (1) comprend une interface (14) d'entrée ou de sélection d'une donnée relative à la dimension du godet (20) et en ce que l'unité (11) de pilotage est configurée pour, dans le deuxième mode de fonctionnement, commander au moins les deuxième (6) et troisième (8) actionneurs en fonction au moins des données fournies par ledit premier organe (9) de commande et de la dimension du godet (20). - Engin (1) de travaux selon l'une des revendications précédentes,

caractérisé en ce que l'engin (1) comprend au moins un capteur (15) de mesure d'un paramètre représentatif de la position angulaire du porte-godet (7) par rapport au bras (4), et en ce que l'unité (11) de pilotage est configurée pour, dans le deuxième mode de fonctionnement, commander les deuxième (6) et troisième (8) actionneurs en fonction au moins des données fournies par ledit premier organe (9) de commande et de la position angulaire du porte-godet (7). - Engin (1) de travaux selon la revendication précédente,

caractérisé en ce que le ou au moins l'un des capteurs (15) de mesure d'un paramètre représentatif de la position angulaire du porte-godet (7) par rapport au bras (4) est un capteur de mesure de l'angle formé entre le porte-godet (7) et le bras (4) ou un capteur de mesure de la course du troisième actionneur (8). - Engin (1) de travaux selon l'une des revendications précédentes,

caractérisé en ce que l'unité (11) de pilotage est configurée pour, dans le deuxième mode de fonctionnement, commander les premier (5), deuxième (6) et troisième (8) actionneurs en fonction au moins des données fournies par ledit premier organe (9) de commande, à l'état positionné dudit premier organe (9) de commande dans ladite première zone (13) de commande. - Engin (1) de travaux selon la revendication précédente,

caractérisé en ce que l'engin (1) comprend au moins un capteur (16) de mesure d'un paramètre représentatif de la position angulaire du bras (4) par rapport au châssis (2), et en ce que l'unité (11) de pilotage est configurée pour, dans le deuxième mode de fonctionnement, commander les premier (5), deuxième (6) et troisième (8) actionneurs en fonction au moins des données fournies par ledit premier organe (9) de commande et de la position angulaire du bras (4). - Engin (1) de travaux selon la revendication précédente,

caractérisé en ce que le ou au moins l'un des capteurs (16) de mesure d'un paramètre représentatif de la position angulaire du bras (4) par rapport au châssis (2) est un capteur (16) de mesure de l'angle formé entre le bras (4) et le plan d'appui au sol du châssis (2) ou un capteur (16) de mesure de la course du premier actionneur (5). - Engin (1) de travaux selon l'une des revendications précédentes,

caractérisé en ce que l'engin (1) comprend au moins un capteur (17) de mesure d'un paramètre représentatif de la longueur du bras (4), et en ce que l'unité (11) de pilotage est configurée pour, dans le deuxième mode de fonctionnement, commander au moins les deuxième (6) et troisième (8) actionneurs en fonction au moins des données fournies par ledit premier organe (9) de commande et de la longueur du bras (4). - Engin (1) de travaux selon l'une des revendications précédentes, caractérisé en ce que le premier et le deuxième mode de fonctionnement de l'engin (1) sont sélectivement activables par l'intermédiaire d'un organe (12) d'activation, tel qu'un bouton, actionnable par le conducteur de l'engin.

- Procédé de commande d'un engin (1) de travaux, notamment de chantier, conforme à l'une des revendications précédentes, le porte-godet (7) dudit engin (1) étant couplé à un godet (20),

caractérisé en ce que ledit procédé comprend, à l'état activé du deuxième mode de fonctionnement de l'engin (1), par actionnement par le conducteur de l'engin du premier organe (9) de commande, une étape d'entraînement en déplacement relatif des sections (41, 42) de bras (4), de préférence dans le sens d'un allongement du bras (4), et d'entraînement en déplacement à pivotement du porte-godet (7) vers la position de déversement.

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR1750901A FR3062662B1 (fr) | 2017-02-03 | 2017-02-03 | Engin de travaux, notamment de chantier, et procede de commande d'un tel engin |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP3358087A1 EP3358087A1 (fr) | 2018-08-08 |

| EP3358087B1 EP3358087B1 (fr) | 2019-08-14 |

| EP3358087B2 true EP3358087B2 (fr) | 2024-12-18 |

Family

ID=58547692

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP18152866.2A Active EP3358087B2 (fr) | 2017-02-03 | 2018-01-23 | Engin de travaux, notamment de chantier, et procédé de commande d'un tel engin |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP3358087B2 (fr) |

| FR (1) | FR3062662B1 (fr) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN111315933A (zh) * | 2017-11-01 | 2020-06-19 | 克拉克设备公司 | 用于动力机械的控制系统 |

| FR3096698B1 (fr) * | 2019-06-03 | 2021-04-30 | Manitou Bf | Engin de manutention de charge |

| DE102021210113A1 (de) * | 2021-09-14 | 2023-03-16 | Robert Bosch Gesellschaft mit beschränkter Haftung | Verfahren zur Steuerung einer Ausrüstungsdrehung einer Arbeitsausrüstung einer Arbeitsmaschine und Arbeitsmaschine |

| JP2023051204A (ja) * | 2021-09-30 | 2023-04-11 | 株式会社小松製作所 | 作業機械を制御するためのシステム、方法およびプログラム |

| EP4466411A1 (fr) * | 2022-01-20 | 2024-11-27 | Doosan Bobcat North America, Inc. | Machine électrique et procédé de fonctionnement d'une machine électrique |

| GB2619080A (en) * | 2022-05-27 | 2023-11-29 | Bamford Excavators Ltd | A working machine |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1081292A1 (fr) † | 1999-08-31 | 2001-03-07 | Komatsu Ltd. | Appareil chargeur |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2762518A (en) | 1954-03-03 | 1956-09-11 | Union Metal Mfg Co | Scoop attachment for power lift trucks |

| CA2001760C (fr) | 1989-10-30 | 1993-01-05 | Roland Badder | Accessoire pour la fourche d'un chariot elevateur |

| DE4030954C2 (de) | 1990-09-29 | 1994-08-04 | Danfoss As | Verfahren zur Steuerung der Bewegung eines hydraulisch bewegbaren Arbeitsgeräts und Bahnsteuereinrichtung zur Durchführung des Verfahrens |

| US6200083B1 (en) | 1999-04-08 | 2001-03-13 | Richard Hein | Articulated bucket adapted for a fork-lift truck |

| US6435289B1 (en) | 1999-09-22 | 2002-08-20 | Komatsu Ltd. | Apparatus for altering operation apparatus and actuator combinations, and operation lever apparatus |

| US6434437B1 (en) | 1999-12-02 | 2002-08-13 | Caterpillar Inc. | Boom extension and boom angle control for a machine |

| JP4244104B2 (ja) | 2000-10-25 | 2009-03-25 | 株式会社小松製作所 | 操作装置とアクチュエータの組合せ変更装置 |

| FR2858861B1 (fr) | 2003-08-11 | 2007-06-22 | Manitou Bf | Dispositif de commande par interaction avec la main d'un operateur |

| US7093383B2 (en) | 2004-03-26 | 2006-08-22 | Husco International Inc. | Automatic hydraulic load leveling system for a work vehicle |

| US20060064221A1 (en) | 2004-09-21 | 2006-03-23 | Sporer Mark A | Operator selectable control pattern |

| US7270046B2 (en) * | 2005-12-12 | 2007-09-18 | Husco International, Inc. | Integrated valve assembly and computer controller for a distributed hydraulic control system |

| GB2514346B (en) * | 2013-05-20 | 2017-02-08 | Jc Bamford Excavators Ltd | Working machine and control system |

-

2017

- 2017-02-03 FR FR1750901A patent/FR3062662B1/fr active Active

-

2018

- 2018-01-23 EP EP18152866.2A patent/EP3358087B2/fr active Active

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1081292A1 (fr) † | 1999-08-31 | 2001-03-07 | Komatsu Ltd. | Appareil chargeur |

Also Published As

| Publication number | Publication date |

|---|---|

| EP3358087A1 (fr) | 2018-08-08 |

| EP3358087B1 (fr) | 2019-08-14 |

| FR3062662B1 (fr) | 2019-03-15 |

| FR3062662A1 (fr) | 2018-08-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP3358087B2 (fr) | Engin de travaux, notamment de chantier, et procédé de commande d'un tel engin | |

| FR2868062A1 (fr) | Procede de commande du mouvement d'un support de charge | |

| CN108699803B (zh) | 机动平路机的控制方法以及机动平路机 | |

| JPWO2017072937A1 (ja) | 作業車両 | |

| FR3089487A1 (fr) | engin moteur flottant | |

| FR2612363A1 (fr) | Dispositif de coupe de vegetation | |

| CN117255880A (zh) | 作业机械及用于控制作业机械的方法 | |

| JP6850078B2 (ja) | モータグレーダ | |

| WO2022055856A1 (fr) | Chargeur utilitaire compact à levage et extension synchronisés de fixation d'outil de travail | |

| CN108699804B (zh) | 机动平路机的控制方法以及机动平路机 | |

| JP2017006080A (ja) | 草刈機 | |

| CN114423912B (zh) | 用于循环时间管理的系统和方法 | |

| JP6598292B2 (ja) | 草刈機 | |

| EP4493507B1 (fr) | Machine de manutention comprenant un dispositif de commande sollicitable manuellement | |

| EP3976891B1 (fr) | Engin de manutention de charge | |

| FR2909084A1 (fr) | Nacelle elevatrice, procede de commande et support d'enregistrement pour cette nacelle. | |

| EP4452822B1 (fr) | Machine de manutention comportant un bras de levage équipé d'un outil articulé et procédé de commande d'une telle machine de manutention | |

| JP6026143B2 (ja) | 旋回作業機 | |

| EP4041667B1 (fr) | Engin de manutention de charge équipé d'un moteur thermique et procédé de commande de la vitesse en rotation du moteur thermique d'un tel engin | |

| FR3079246A1 (fr) | Engin de travaux, notamment de chantier, comprenant un bras et un porte-godet | |

| FR3000481A1 (fr) | Procede de reglage d'une machine de manutention, et machine de manutention correspondante | |

| US11066809B2 (en) | Motor grader saddle positioning system and method thereof | |

| EP2228251A2 (fr) | Poste de pilotage de véhicule ayant une structure élévatrice du siège du pilote et des moyens d'orientation du volant comprenant un quadrilatère déformable. | |

| WO2023073320A1 (fr) | Machine de manutention à bras télescopique comprenant un dispositif de commande dudit bras | |

| JP5785703B2 (ja) | 高所作業車 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN PUBLISHED |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: BA ME |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: REQUEST FOR EXAMINATION WAS MADE |

|

| 17P | Request for examination filed |

Effective date: 20180821 |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: GRANT OF PATENT IS INTENDED |

|

| INTG | Intention to grant announced |

Effective date: 20190403 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE PATENT HAS BEEN GRANTED |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP Ref country code: AT Ref legal event code: REF Ref document number: 1167185 Country of ref document: AT Kind code of ref document: T Effective date: 20190815 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: FRENCH |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 602018000390 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: FP |

|

| REG | Reference to a national code |

Ref country code: LT Ref legal event code: MG4D |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20191216 Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190814 Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20191114 Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190814 Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190814 Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20191114 Ref country code: LT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190814 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MK05 Ref document number: 1167185 Country of ref document: AT Kind code of ref document: T Effective date: 20190814 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20191214 Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190814 Ref country code: RS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190814 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20191115 Ref country code: AL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190814 Ref country code: LV Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190814 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190814 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190814 Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190814 Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190814 Ref country code: AT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190814 Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190814 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R026 Ref document number: 602018000390 Country of ref document: DE |

|

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190814 Ref country code: SM Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190814 Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200224 Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190814 |

|

| PLAX | Notice of opposition and request to file observation + time limit sent |

Free format text: ORIGINAL CODE: EPIDOSNOBS2 |

|

| 26 | Opposition filed |

Opponent name: J.C. BAMFORD EXCAVATORS LIMITED Effective date: 20200514 |

|

| PG2D | Information on lapse in contracting state deleted |

Ref country code: IS |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190814 Ref country code: SI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190814 |

|

| PLBB | Reply of patent proprietor to notice(s) of opposition received |

Free format text: ORIGINAL CODE: EPIDOSNOBS3 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20210131 Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20210131 |

|

| APBM | Appeal reference recorded |

Free format text: ORIGINAL CODE: EPIDOSNREFNO |

|

| APBP | Date of receipt of notice of appeal recorded |

Free format text: ORIGINAL CODE: EPIDOSNNOA2O |

|

| APAH | Appeal reference modified |

Free format text: ORIGINAL CODE: EPIDOSCREFNO |

|

| APBQ | Date of receipt of statement of grounds of appeal recorded |

Free format text: ORIGINAL CODE: EPIDOSNNOA3O |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190814 Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190814 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190814 |

|

| P01 | Opt-out of the competence of the unified patent court (upc) registered |

Effective date: 20230621 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20240119 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: LU Payment date: 20240119 Year of fee payment: 7 |

|