EP3202575A2 - Rotationsdruckmaschine - Google Patents

Rotationsdruckmaschine Download PDFInfo

- Publication number

- EP3202575A2 EP3202575A2 EP16202330.3A EP16202330A EP3202575A2 EP 3202575 A2 EP3202575 A2 EP 3202575A2 EP 16202330 A EP16202330 A EP 16202330A EP 3202575 A2 EP3202575 A2 EP 3202575A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- printing

- substrate

- forme cylinder

- actuator

- rotary printing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41F—PRINTING MACHINES OR PRESSES

- B41F33/00—Indicating, counting, warning, control or safety devices

- B41F33/0081—Devices for scanning register marks

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41F—PRINTING MACHINES OR PRESSES

- B41F13/00—Common details of rotary presses or machines

- B41F13/08—Cylinders

- B41F13/10—Forme cylinders

- B41F13/12—Registering devices

- B41F13/14—Registering devices with means for displacing the cylinders

Definitions

- the invention relates to a rotary printing machine with at least one printing unit, in particular a web-fed rotary printing press.

- a printing unit of a rotary printing press for printing a printing substrate such as a printing material web usually has a forme cylinder for supporting a printing form arrangement for imaging at least one printed image on the printing substrate and for imaging at least two registration marks on the printing substrate adjacent to the printed image in the arrangement relationship adjacent to two in an axial direction Form cylinder opposite boundary edges of the substrate.

- the printing plate arrangement can be formed by a plurality of printing plates received on the forme cylinder.

- Conventional rotary printing presses, such as rotary printing presses for multicolor printing usually have a plurality of printing units for successively printing on the printing substrate.

- the width of the substrate (eg web width) in the axial direction of the forme cylinder can lead to different registration errors in the circumference.

- the registration errors can be caused on the one hand by errors in the plate production or the fixation of the plates on the forme cylinder and are therefore static in nature.

- the registration errors can result essentially from skews when exposing and bending the plates, from mechanical play and inaccuracies during plate loading or the plate tensioning device itself. In these cases, it can be assumed that an inclination or rotation of the relevant printing plate.

- dynamic errors may also play a role in registration errors, which may be due to differences in the web tension of a printing material web and thus may depend on a machine speed and the material properties of the printing substrate itself.

- Passercons can be used adjustments of a diagonal register and / or a slanted register of a rotary printing press.

- the checking of skews of the print image is currently performed by a machine operator himself, with the machine operator visually comparing the perimeter pegs near each of the boundary edges of the substrate. If deviations or peripheral register errors are visually recognized by the machine operator, this compensator performs an adjustment of the diagonal register in the corresponding printing unit and / or an adjustment of a guide roller in front of the first printing unit.

- the invention has for its object to provide a rotary printing machine, which allows for relief of a machine operator improved print quality and print stability.

- a rotary printing machine for printing a printing material, in particular a web-fed rotary printing press for printing a printing material web as printing material.

- the Rotary printing machine has at least one printing unit, at least one detection device, a control device and an adjusting device.

- the at least one printing unit comprises a forme cylinder for supporting a printing form arrangement for imaging at least one printed image on the printing substrate and for imaging at least two registration marks on the printing substrate adjacent to the at least one printed image adjacent to two boundary edges of the printing substrate opposite to one another in an axial direction of the forme cylinder.

- the detection device is set up to automatically detect the register marks on the printing material and to generate a detection signal for each registered register mark.

- the control device is connected to the detection device and configured to determine a circumferential registration error of the printed image on the substrate by comparing the detection signals for the register marks and to determine a compensation value for compensation of the circumferential registration error based on the circumferential registration error and to provide it as a control signal.

- the adjusting device is connected to the control device and arranged to automatically realize by means of at least one automatically controllable actuator based on the control signal to a related to the axial direction of the forme entanglement between the forme cylinder and the printing material to compensate for the circumferential registration error.

- the register marks which may be formed as color register marks, for example, and the automatic compensation of a possible circumferential registration error, ie by the constant automatic observation and modulation or compensation of Passerschwankept, with the rotary printing machine according to the invention at discharge of a machine operator improved print quality and Edition stability can be achieved.

- the at least one printing unit has a transfer cylinder for interacting with the forme cylinder and the printing material in order to transfer the at least one printed image to the printing substrate.

- the forme cylinder has a respective bearing journal on two longitudinal ends opposite in its axial direction, wherein the one bearing journal is mounted on a pivot bearing, so that the forme cylinder can be pivoted on the pivot bearing along a pressure direction relative to the transfer cylinder.

- an automatically controllable actuator of the actuator is arranged to pivot the forme cylinder to compensate for the circumferential registration error by a corresponding to the control signal swivel angle.

- the rotary printing machine also has a Beticianstoffleitwalze, which is arranged in a Beffystoff beyer vomiques the rotary printing machine before the at least one printing unit to guide the substrate before entering the at least one printing unit.

- the Bescherstoffleitwalze has at two in an axial direction of these opposite longitudinal ends in each case a bearing journal, wherein the one bearing journal is mounted on a pivot bearing, so that the Beyakstoffleitwalze is pivotable on the pivot bearing against the substrate.

- an automatically controllable actuator of the adjusting device is arranged to pivot the Be réellestoffleitwalze to compensate for the circumferential registration error by a corresponding to the control signal swivel angle.

- the at least one printing unit preferably forms a first printing location of the rotary printing press.

- each actuator of the actuator on a predetermined Binarystellweg wherein each actuator of the actuator in a zero position, which corresponds to a codessspasserenfin

- the detection means is adapted to detect the register marks on the substrate at a sampling rate of once per revolution of the forme cylinder, and arranged to detect a current machine acceleration of the rotary printing press with respect to the sampling rate of the register marks increased sampling rate.

- the control device is preferably set up to determine a current machine speed of the rotary printing press on the basis of the current machine acceleration and to take it into account in the compensation of the circumferential registration error.

- the rotary printing machine has a plurality of printing units designed as the at least one printing unit for successively printing on the printing material.

- the control device is set up to determine dead times for a registration of the register marks on the printing material caused by a transport of the printing material between the printing units and to take these into account in the compensation of the circumferential registration error.

- the forme cylinders of the printing units each have a predefined cylinder circumference, wherein the control device is set up, the dead times based on multiples of Cylinder circumferences to determine. With the multiples of the cylinder circumferences, a simple assumption can be made for dead zones between the printing units.

- FIGS. 1 to 6 a formed according to an embodiment of the invention rotary printing machine 1 for printing a printing substrate BS (see, eg Fig. 6 ) to be discribed.

- the rotary printing press 1 according to the present embodiment of the invention is designed in particular as a web-fed rotary printing press for printing on a printing material web such as a paper web as printing substrate BS.

- the rotary printing machine 1 has at least one printing unit 10 and an electronic control device 40.

- the rotary printing press 1 has more than the at least one printing unit 10 designed printing units 10, which are successively multi-colored printing of the printing substrate BS in a printing material passage LR of the rotary printing machine 1 are arranged one after the other.

- Each printing unit 10 includes a forme cylinder 11 for supporting a printing form assembly (not separately referred to) for imaging at least one print image on the substrate BS and for imaging a plurality of registration marks RM on the printing substrate BS adjacent to the at least one printed image in the registration relationship adjacent to two in an axial direction of the Form cylinder 11 opposite boundary edges of the printing substrate BS, as in Fig. 6 shown.

- the register marks RM are formed, for example, as color register marks.

- the printing plate assembly is formed in particular with a plurality of printing plates received on the forme cylinder 11.

- Each printing unit 10 also has a transfer cylinder 12 for cooperation with the forme cylinder 11 and the printing substrate BS to transfer the at least one printed image onto the printing substrate BS, and a counter-pressure cylinder 13 for interacting with the transfer cylinder 12.

- Each printing unit 10 has an operating side SI and a drive side SII.

- Each printing unit 10 is provided with an optical detection device 30, which is configured to automatically detect the register marks RM on the printing substrate BS and to generate a detection signal for each registered register mark RM.

- the register marks RM can be detected either by virtue of the width of the broadsheet page width BS being encompassed by at least one detection device 30 traversing approximately perpendicular to the printing material direction LR and / or by at least one arrangement comprising the width of the printing material broadsheet side width BS at least one detection device 30 is detected.

- circumferential register errors can be caused on the one hand by errors in the plate production or the fixation of the printing plates on the forme cylinder 11 and are therefore of a static nature.

- the circumferential registration errors can result essentially from skewing during exposure and bending of the printing plates, from mechanical play and inaccuracies during plate loading or the plate tensioning device itself. In these cases, it can be assumed that an inclination or rotation of the respective printing plates.

- circumferential registration errors dynamic effects may also play a role, which may be due to differences in the web tension of the printing substrate BS and thus may be dependent on a machine speed and the material properties of the printing substrate BS itself.

- the controller 40 is connected to each of the detectors 30 and configured to determine a circumferential register error of the print image on the substrate BS by comparing the detection signals for the register marks RM of each printing unit 10 based on the circumferential registration error To determine a compensation value for compensating the circumferential registration error and to provide it as a control signal.

- the rotary printing machine 1 has an adjusting device 50, which is connected to the control device 40 and which is set up, by means of automatically activatable actuators 51, 52 (see FIG Fig. 4 and Fig. 5 ) of the actuating device 50 based on the control signal automatically to realize a relation to the axial direction of the forme cylinder 11 of the respective printing unit 10 entanglement between the forme cylinder 11 and the substrate BS to compensate for the circumferential registration error.

- control device 50 can be implemented by means of hardware, firmware and / or software and will be explained in more detail below.

- a simulation model is implemented in the control device 50, which describes the aforementioned influencing variables and their effects.

- the simulation model is composed of two submodels, namely an interference model for the simulation of the slanted plate position or the "slanted pressure" and a compensation model for the elimination of interference by interleaving the printed image.

- an interference model for the simulation of the slanted plate position or the "slanted pressure”

- a compensation model for the elimination of interference by interleaving the printed image.

- the angle ⁇ zi represents an inclination of the printed image, as in Fig. 1 shown, and represents the angle ⁇ ui an entanglement of the forme cylinder 11 relative to the printing substrate BS or an entanglement of the printing substrate BS itself.

- a as in Fig. 2 shown coordinate system specified.

- the coordinates in the x-direction are oriented at the machine center in the axial direction of the forme cylinder 11, and the coordinates in the y-direction are based on a puncture (Sujetsweeping). Positive rotation angles are defined counterclockwise and negative rotation angles are clockwise. Since effective directions of the actuators 51, 52 of the actuator 50 may differ between different types of machines, a corresponding configuration of the respective direction of rotation is provided.

- the disturbance variable model will be described in more detail.

- the illustrated disturbance is not process-dependent for the simulation, but essentially considered as "production-related".

- the observed P x 0 ⁇ cos ⁇ z sin ⁇ z deviations must therefore only be calculated for parameter values that have already been set at the sampling time. The calculation of the deviations is carried out for the observation points j of all participating color separations i.

- Table 1 below lists possible simulation parameters for calculating disturbance variables: Table 1 parameter Type value range unit comment ⁇ zi disorder -1.0 ... 1.0 [Mrad] Changeable Process Disruption of Color Separation i X j job specification -1500 ... 1500 [Mm] Transverse position of the observation point j in the print control strip

- the compensation model is described in detail.

- the forme cylinder 11 as in Fig. 4 shown on one side pivotally mounted on a pivot bearing 11.1 and on the other side it is positioned via an automatically controllable actuator 51 (eg an adjusting motor) of the actuator 50 in the printing direction.

- an automatically controllable actuator 51 eg an adjusting motor

- the forme cylinder 11 at two longitudinal ends opposite in its axial direction in each case a bearing journal, wherein the one bearing journal is mounted on the pivot bearing 11.1, so that the forme cylinder 11 is pivotable on the pivot bearing 11.1 along the pressure direction relative to the transfer cylinder 12.

- the automatically controllable actuator 51 of the actuator 50 is arranged to pivot the forme cylinder 11 to compensate for the missionssspasserEffs by the corresponding to the control signal of the control device 40 pivot angle ⁇ u .

- Another way to compensate for the above-described disorder is to entangle the substrate formed as printing substrate BS before the pressure point considered.

- This method is preferably used on web-fed rotary printing presses before the first printing location of a printing material web. It is intervened by a one-sided pivotally mounted Beyakstoffleitwalze in the web and the web tension on one side "artificially".

- the rotary printing press 1 a Beffystoffleitwalze 20 which is arranged in Beffystoff takelaufraum LR of the rotary printing machine 1 in front of the viewed printing unit 10 in order to guide the substrate BS before entering the printing unit 10.

- the Beffystoffleitwalze 20 has at two in an axial direction of these opposite longitudinal ends in each case a bearing journal, wherein the one bearing journal is mounted on a pivot bearing 20.1, so that the Beffystoffleitwalze 20 is pivotable on the pivot bearing 20.1 relative to the substrate BS.

- an automatically controllable actuator 52 (such as an adjusting motor) of the adjusting device 50 is arranged to pivot the Bedgingstoffleitwalze 20 to compensate the civilsspasserEffs by a corresponding to the control signal of the control device 40 pivot angle ⁇ u .

- the considered printing unit 10 preferably forms a first printing location of the rotary printing press 1.

- Kp represents a parameterizable material property of the printing material.

- servomotors with a transmission are used for the above-mentioned actuators 51, 52 of the adjusting device 50, their behavior is purely integral.

- the current nominal position u r and the adjustment speed v a of the actuator 51, 52 are known.

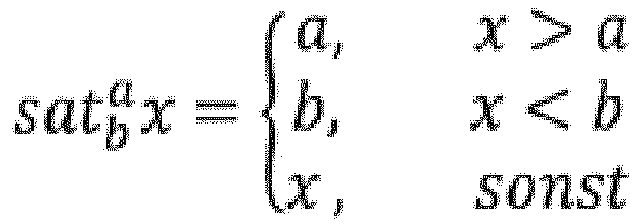

- sat b a x ⁇ a . x > a b . x ⁇ b x . otherwise

- the gain k a is preferably set to 1 / T A.

- the longitudinal positions of the individual separations i of the defined observation points j are corrected on the basis of the current process parameters.

- Table 2 below lists possible simulation parameters for the compensation model.

- the parameter aM represents a current machine acceleration.

- each detection device 30 is set up to detect the register marks RM on the printing substrate BS at a sampling rate of once per revolution of the forme cylinder 11, and is set up with a current machine acceleration aM of the rotary printing press 1 relative to the scanning rate of the register marks RM increased sampling rate capture.

- the control device 40 is set up to determine a current machine speed v M of the rotary printing machine 1 on the basis of the current machine acceleration aM.

- Table 3 lists possible simulation parameters for the speed and the sampling time.

- Table 3 parameter Type value range unit comment U PZ installatorisch 500 ... 1500 [Mm] Form cylinder circumference a m process Instruction 0.1 ... 1 [m / s 2 ] acceleration Mr process Instruction 5 ... 20 [M / s] Speed setpoint t a installatorisch 10 ... 50 [Ms] sampling

- n i 1 + k M - D i ⁇ k D

- k M is the distance of the detection from the first printing location

- k D is the distance between the printing locations

- D i is the printing sequence index [0...] Of the corresponding printing location.

- control device 40 is set up to detect dead times caused by a transport of the printing substrate BS between the printing units 10 for a registration of the register marks RM on the printing substrate BS and to take these into account in the compensation of the circumferential registration error.

- control device 40 is set up to determine the dead times on the basis of multiples of the predefined cylinder circumferences (PZU) of the forme cylinders 11 of the printing units 10.

- Table 4 lists possible simulation parameters for transport times.

- the direction of action of the actuators 51, 52 is also dependent on the design implementation and may differ depending on the type and direction of the rotary printing press 1. In any case, it does not have to match the coordinate system chosen for the simulation. In order to avoid irritation, therefore, the effective directions (signs) should be predefined for the actuators 51, 52 as installation parameters. If no constructive differences of the pressure points (printing units 10) are to be expected among themselves, in principle sufficient indication of a sign for all actuators 51, 52 of the same type.

- the two submodels are superimposed in the simulation model in order to simulate the circumferential deviation visible on the printing substrate BS.

- each actuator 51, 52 of the actuator 50 has a predetermined Monstellweg and is in a zero position, which corresponds to a humanssspasserenfin strict stricture condition, set to a middle position of Intelstellweges to disturbances (disturbances of the rotation angle of the printed image) in both negative than to be able to compensate in the positive direction as well.

- control device 40 is advantageously set up such that each position of each actuator 51, 52 is optimized during the operating state so that each has the greatest possible distance to a respective actuator limit such as an end position or a stop.

- a respective actuator limit such as an end position or a stop.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Inking, Control Or Cleaning Of Printing Machines (AREA)

- Rotary Presses (AREA)

Abstract

Description

- Die Erfindung betrifft eine Rotationsdruckmaschine mit mindestens einem Druckwerk, insbesondere eine Rollenrotationsdruckmaschine.

- Ein Druckwerk einer Rotationsdruckmaschine zum Bedrucken eines Bedruckstoffs wie einer Bedruckstoffbahn weist üblicherweise einen Formzylinder auf zum Tragen einer Druckformanordnung zur Abbildung mindestens eines Druckbildes auf dem Bedruckstoff und zur Abbildung mindestens zweier mit dem Druckbild in Anordnungsbeziehung stehender Registermarken auf dem Bedruckstoff benachbart zu zwei in einer Axialrichtung des Formzylinders entgegengesetzten Begrenzungsrändern des Bedruckstoffs. Die Druckformanordnung kann dabei von einer Mehrzahl von auf dem Formzylinder aufgenommenen Druckplatten gebildet sein. Übliche Rotationsdruckmaschinen, wie Rotationsdruckmaschinen zum Mehrfarbendruck, weisen normalerweise mehrere Druckwerke zum nacheinander Bedrucken des Bedruckstoffs auf.

- Beim Mehrfarbendruck mit üblichen Druckplatten kann es über die Bedruckstoffbreite (z.B. Bahnbreite) in Axialrichtung des Formzylinders zu unterschiedlichen Passerfehlern im Umfang kommen. Die Passerfehler können einerseits durch Fehler in der Plattenherstellung oder der Fixierung der Platten auf dem Formzylinder hervorgerufen werden und sind daher statischer Natur. Die Passerfehler können sich im Wesentlichen aus Schrägstellungen beim Belichten und Biegen der Platten, aus mechanischem Spiel und Ungenauigkeiten beim Platteneinlegen oder der Plattenspannvorrichtung selbst ergeben. In diesen Fällen kann von einer Schrägstellung oder auch Drehung der betreffenden Druckplatte ausgegangen werden. Andererseits können bei Passerfehlern auch dynamische Effekte eine Rolle spielen, welche durch Unterschiede in der Bahnspannung einer Bedruckstoffbahn bedingt und damit abhängig von einer Maschinengeschwindigkeit sowie den Materialeigenschaften des Bedruckstoffes selbst sein können.

- Zur Kompensation solcher wie o.g. Passerfehler können Verstellungen eines Diagonalregisters und/oder eines Schrägregisters einer Rotationsdruckmaschine genutzt werden. Die Überprüfung von Schrägstellungen des Druckbildes wird derzeit von einem Maschinenbediener selbst vorgenommen, indem der Maschinenbediener die Umfangspasser jeweils in der Nähe der Begrenzungsränder des Bedruckstoffs visuell miteinander vergleicht. Wenn vom Maschinenbediener Abweichungen bzw. Umfangspasserfehler visuell erkannt werden, führt dieser zur Kompensation eine Verstellung des Diagonalregisters in dem entsprechenden Druckwerk und/oder eine Verstellung einer Leitwalze vor dem ersten Druckwerk durch.

- Durch den Trend zu immer breiteren Rotationsdruckmaschinen wird es jedoch z.B. durch eine Vielzahl möglicher Strangführungen für einen Maschinenbediener zusehends schwieriger, Passerfehler am bedruckten Bedruckstoff richtig zuzuordnen und die entsprechenden Korrekturmaßnahmen einzuleiten. Zudem ist es z.B. bei Verstellungen des Diagonalregisters schwierig, eine Korrektur im richtigen Ausmaß durchzuführen. Darüber hinaus können Störungen in hohem Masse durch den verwendeten Bedruckstoff und die Bahnspannungsverhältnisse bedingt und daher Schwankungen unterworfen sein. Im Ergebnis kann die Belastung eines Maschinenbedieners zunehmen und können sich die Druckqualität und die Auflagenstabilität verschlechtern.

- Der Erfindung liegt die Aufgabe zugrunde, eine Rotationsdruckmaschine bereitzustellen, welche bei Entlastung eines Maschinenbedieners eine verbesserte Druckqualität und Auflagenstabilität ermöglicht.

- Dies wird mit einer Rotationsdruckmaschine gemäß Anspruch 1 erreicht. Weiterbildungen der Erfindung sind in den abhängigen Ansprüchen definiert.

- Gemäß der Erfindung wird eine Rotationsdruckmaschine zum Bedrucken eines Bedruckstoffs, insbesondere eine Rollenrotationsdruckmaschine zum Bedrucken einer Bedruckstoffbahn als Bedruckstoff, bereitgestellt. Die Rotationsdruckmaschine weist mindestens ein Druckwerk, mindestens eine Erfassungseinrichtung, eine Steuereinrichtung und eine Stelleinrichtung auf.

- Das mindestens eine Druckwerk umfasst einen Formzylinder zum Tragen einer Druckformanordnung zur Abbildung mindestens eines Druckbildes auf dem Bedruckstoff und zur Abbildung mindestens zweier mit dem mindestens einen Druckbild in Anordnungsbeziehung stehender Registermarken auf dem Bedruckstoff benachbart zu zwei in einer Axialrichtung des Formzylinders entgegengesetzten Begrenzungsrändern des Bedruckstoffs.

- Die Erfassungseinrichtung ist eingerichtet, die Registermarken auf dem Bedruckstoff automatisch zu erfassen und für jede erfasste Registermarke ein Erfassungssignal zu erzeugen. Die Steuereinrichtung ist mit der Erfassungseinrichtung verbunden und eingerichtet, durch Vergleichen der Erfassungssignale für die Registermarken einen Umfangspasserfehler des Druckbildes auf dem Bedruckstoff zu bestimmen und auf Basis des Umfangspasserfehlers einen Kompensationswert zur Kompensation des Umfangspasserfehlers zu ermitteln und als Stellsignal bereitzustellen.

- Die Stelleinrichtung ist mit der Steuereinrichtung verbunden und eingerichtet, mittels mindestens eines automatisch ansteuerbaren Stellgliedes auf Basis des Stellsignals automatisch eine auf die Axialrichtung des Formzylinders bezogene Verschränkung zwischen dem Formzylinder und dem Bedruckstoff zu realisieren, um den Umfangspasserfehler zu kompensieren.

- Durch die automatische Erfassung der Registermarken, welche z.B. als Farbregistermarken ausgebildet sein können, und die automatische Kompensation eines möglichen Umfangspasserfehlers, d.h. durch die ständige automatische Beobachtung und Aussteuerung bzw. Kompensation von Passerschwankungen, können mit der erfindungsgemäßen Rotationsdruckmaschine bei Entlastung eines Maschinenbedieners eine verbesserte Druckqualität und Auflagenstabilität erzielt werden.

- Gemäß einer Ausführungsform der Erfindung weist das mindestens eine Druckwerk einen Übertragungszylinder auf zum Zusammenwirken mit dem Formzylinder und dem Bedruckstoff, um das mindestens eine Druckbild auf den Bedruckstoff zu übertragen. Der Formzylinder weist an zwei in seiner Axialrichtung entgegengesetzten Längsenden jeweils einen Lagerzapfen auf, wobei der eine Lagerzapfen an einem Schwenklager gelagert ist, so dass der Formzylinder an dem Schwenklager entlang einer Druckrichtung gegenüber dem Übertragungszylinder verschwenkbar ist. An dem anderen Lagerzapfen ist ein automatisch ansteuerbares Stellglied der Stelleinrichtung angeordnet, um den Formzylinder zur Kompensation des Umfangspasserfehlers um einen zu dem Stellsignal korrespondierenden Schwenkwinkel zu verschwenken. Durch ein solches Verschwenken des Formzylinders wird dieser gegenüber dem Bedruckstoff verschränkt, so dass der Umfangspasserfehler automatisch kompensiert wird.

- Gemäß einer weiteren Ausführungsform der Erfindung weist die Rotationsdruckmaschine außerdem eine Bedruckstoffleitwalze auf, die in einer Bedruckstoffdurchlaufrichtung der Rotationsdruckmaschine vor dem mindestens einen Druckwerk angeordnet ist, um den Bedruckstoff vor Eintritt in das mindestens eine Druckwerk zu führen. Die Bedruckstoffleitwalze weist an zwei in einer Axialrichtung dieser entgegengesetzten Längsenden jeweils einen Lagerzapfen auf, wobei der eine Lagerzapfen an einem Schwenklager gelagert ist, so dass die Bedruckstoffleitwalze an dem Schwenklager gegenüber dem Bedruckstoff verschwenkbar ist. An dem anderen Lagerzapfen ist ein automatisch ansteuerbares Stellglied der Stelleinrichtung angeordnet, um die Bedruckstoffleitwalze zur Kompensation des Umfangspasserfehlers um einen zu dem Stellsignal korrespondierenden Schwenkwinkel zu verschwenken. Durch ein solches Verschwenken der Bedruckstoffleitwalze wird die Spannung des Bedruckstoffs einseitig verändert und dadurch der Bedruckstoff gegenüber dem Formzylinder verschränkt, so dass der Umfangspasserfehler automatisch kompensiert wird. Bevorzugt bildet in diesem Fall das mindestens eine Druckwerk eine erste Druckstelle der Rotationsdruckmaschine.

- Gemäß noch einer Ausführungsform der Erfindung weist jedes Stellglied der Stelleinrichtung einen vorbestimmten Gesamtstellweg auf, wobei jedes Stellglied der Stelleinrichtung in einer Nullstellung, die zu einem umfangspasserfehlerfreien Zustand korrespondiert, auf eine Mittelstellung des Gesamtstellweges gestellt ist. Dadurch können vorteilhaft auch bidirektionale Passerabweichungen kompensiert werden.

- Gemäß noch einer weiteren Ausführungsform der Erfindung ist die Erfassungseinrichtung eingerichtet, die Registermarken auf dem Bedruckstoff mit einer Abtastrate von einmal pro Umdrehung des Formzylinders zu erfassen, und eingerichtet, mit gegenüber der Abtastrate der Registermarken erhöhter Abtastrate eine aktuelle Maschinenbeschleunigung der Rotationsdruckmaschine zu erfassen. Bevorzugt ist in diesem Fall die Steuereinrichtung eingerichtet, auf Basis der aktuellen Maschinenbeschleunigung eine aktuelle Maschinengeschwindigkeit der Rotationsdruckmaschine zu ermitteln und diese bei der Kompensation des Umfangspasserfehlers mit zu berücksichtigen. Dadurch kann die Genauigkeit der Kompensation des Umfangspasserfehlers erhöht werden und können damit die Druckqualität und Auflagenstabilität weiter erhöht werden.

- Gemäß einer weiteren Ausführungsform der Erfindung weist die Rotationsdruckmaschine mehrere wie das mindestens eine Druckwerk ausgebildete Druckwerke zum nacheinander Bedrucken des Bedruckstoffs auf. Die Steuereinrichtung ist eingerichtet, durch einen Transport des Bedruckstoffs zwischen den Druckwerken bedingte Totzeiten für eine Erfassung der Registermarken auf dem Bedruckstoff zu ermitteln und diese bei der Kompensation des Umfangspasserfehlers mit zu berücksichtigen. Dadurch kann die Genauigkeit der Kompensation des Umfangspasserfehlers erhöht werden und können damit die Druckqualität und Auflagenstabilität weiter erhöht werden.

- Gemäß noch einer Ausführungsform der Erfindung weisen die Formzylinder der Druckwerke jeweils einen vordefinierten Zylinderumfang auf, wobei die Steuereinrichtung eingerichtet ist, die Totzeiten auf Basis von Vielfachen der Zylinderumfänge zu ermitteln. Mit den Vielfachen der Zylinderumfänge kann eine einfache Annahme für Totstrecken zwischen den Druckwerken getroffen werden.

- Im Folgenden wird die Erfindung anhand einer bevorzugten Ausführungsform und unter Bezugnahme auf die beigefügten Figuren detaillierter beschrieben.

- Fig.1

- zeigt eine Ansicht zum Erläutern einer Druckplattenschrägstellung auf dem Formzylinder eines Druckwerks.

- Fig.2

- zeigt ein in der Ausführungsform der Erfindung verwendetes Koordinatensystem eines Simulationsmodells.

- Fig.3

- zeigt eine Ansicht, welche die Rotation einer betrachteten Querposition einer Druckplatte nach dem Simulationsmodell gemäß der Ausführungsform der Erfindung veranschaulicht.

- Fig.4

- zeigt eine schematische Ansicht eines Formzylinders und dessen Verschwenkung nach dem Simulationsmodell gemäß der bevorzugten Ausführungsform der Erfindung.

- Fig.5

- zeigt eine schematische Ansicht einer Bedruckstoffleitwalze und deren Verschwenkung nach dem Simulationsmodell gemäß der bevorzugten Ausführungsform der Erfindung.

- Fig.6

- zeigt eine schematische perspektivische Ansicht eines Druckwerks der Rotationsdruckmaschine gemäß der Ausführungsform der Erfindung.

- Im Folgenden wird unter Bezugnahme auf die

Figuren 1 bis 6 eine gemäß einer Ausführungsform der Erfindung ausgebildete Rotationsdruckmaschine 1 zum Bedrucken eines Bedruckstoffs BS (siehe z.B.Fig. 6 ) beschrieben werden. Die Rotationsdruckmaschine 1 gemäß der vorliegenden Ausführungsform der Erfindung ist insbesondere als Rollenrotationsdruckmaschine zum Bedrucken einer Bedruckstoffbahn wie einer Papierbahn als Bedruckstoff BS ausgebildet. - Wie in

Fig. 6 gezeigt, weist die Rotationsdruckmaschine 1 mindestens ein Druckwerk 10 und eine elektronische Steuereinrichtung 40 auf. Obwohl in den Figuren nicht dargestellt, weist in der vorliegenden Ausführungsform der Erfindung die Rotationsdruckmaschine 1 mehrere wie das mindestens eine Druckwerk 10 ausgebildet Druckwerke 10 auf, die zum nacheinander mehrfarbig Bedrucken des Bedruckstoffs BS in einer Bedruckstoffdurchlaufrichtung LR der Rotationsdruckmaschine 1 nacheinander angeordnet sind. - Jedes Druckwerk 10 umfasst einen Formzylinder 11 zum Tragen einer Druckformanordnung (nicht separat bezeichnet) zur Abbildung mindestens eines Druckbildes auf dem Bedruckstoff BS und zur Abbildung mehrerer mit dem mindestens einen Druckbild in Anordnungsbeziehung stehender Registermarken RM auf dem Bedruckstoff BS benachbart zu zwei in einer Axialrichtung des Formzylinders 11 entgegengesetzten Begrenzungsrändern des Bedruckstoffs BS, wie in

Fig. 6 gezeigt. Die Registermarken RM sind beispielsweise als Farbregistermarken ausgebildet. In der vorliegenden Ausführungsform der Erfindung ist die Druckformanordnung insbesondere mit einer Mehrzahl von auf dem Formzylinder 11 aufgenommenen Druckplatten gebildet. - Jedes Druckwerk 10 weist außerdem einen Übertragungszylinder 12 zum Zusammenwirken mit dem Formzylinder 11 und dem Bedruckstoff BS, um das mindestens eine Druckbild auf den Bedruckstoff BS zu übertragen, und einen Gegendruckzylinder 13 zum Zusammenwirken mit dem Übertragungszylinder 12 auf. Jedes Druckwerk 10 weist eine Bedienseite SI und eine Antriebsseite SII auf.

- Jedes Druckwerk 10 ist mit einer optischen Erfassungseinrichtung 30 versehen, die eingerichtet ist, die Registermarken RM auf dem Bedruckstoff BS automatisch zu erfassen und für jede erfasste Registermarke RM ein Erfassungssignal zu erzeugen.

- Die Erfassung der Registermarken RM kann entweder dadurch erfolgen, dass der Bedruckstoff Broadsheetseiten-Breite BS über seine Breite durch mindestens eine in etwa senkrecht zur Bedruckstofflaufrichtung LR traversierende Erfassungseinrichtung 30 und/oder über mindestens eine die Breite des Bedruckstoffes Broadsheetseiten-Breite BS simultan erfassende Anordnung von mindestens einer Erfassungseinrichtung 30 erfasst wird.

- Wie oben bereits erwähnt, kann es beim Mehrfarbendruck mit Druckplatten über die Bedruckstoffbreite (Bahnbreite in der Richtung von der Bedienseite SI zur Antriebsseite SII hin) in Axialrichtung des Formzylinders 11 zu unterschiedlichen Passerfehlern im Umfang kommen. Die Umfangspasserfehler können einerseits durch Fehler in der Plattenherstellung oder der Fixierung der Druckplatten auf dem Formzylinder 11 hervorgerufen werden und sind daher statischer Natur. Die Umfangspasserfehler können sich im Wesentlichen aus Schrägstellungen beim Belichten und Biegen der Druckplatten, aus mechanischem Spiel und Ungenauigkeiten beim Platteneinlegen oder der Plattenspannvorrichtung selbst ergeben. In diesen Fällen kann von einer Schrägstellung oder auch Drehung der betreffenden Druckplatten ausgegangen werden. Andererseits können bei Umfangspasserfehlern auch dynamische Effekte eine Rolle spielen, welche durch Unterschiede in der Bahnspannung des Bedruckstoffs BS bedingt und damit abhängig von einer Maschinengeschwindigkeit sowie den Materialeigenschaften des Bedruckstoffes BS selbst sein können.

- Um diese Umfangspasserfehler geeignet bestimmen und kompensieren zu können, ist die Steuereinrichtung 40 mit jeder der Erfassungseinrichtungen 30 verbunden und eingerichtet, durch Vergleichen der Erfassungssignale für die Registermarken RM eines jeweiligen Druckwerks 10 einen Umfangspasserfehler des Druckbildes auf dem Bedruckstoff BS zu bestimmen und auf Basis des Umfangspasserfehlers einen Kompensationswert zur Kompensation des Umfangspasserfehlers zu ermitteln und als Stellsignal bereitzustellen.

- Außerdem umfasst, wie in

Fig. 6 gezeigt, die Rotationsdruckmaschine 1 zum Zwecke der Kompensation von Umfangspasserfehlern eine Stelleinrichtung 50, die mit der Steuereinrichtung 40 verbunden ist und die eingerichtet ist, mittels automatisch ansteuerbarer Stellglieder 51, 52 (sieheFig. 4 undFig. 5 ) der Stelleinrichtung 50 auf Basis des Stellsignals automatisch eine auf die Axialrichtung des Formzylinders 11 des jeweiligen Druckwerks 10 bezogene Verschränkung zwischen dem Formzylinder 11 und dem Bedruckstoff BS zu realisieren, um den Umfangspasserfehler zu kompensieren. - Die Funktionalitäten der Steuereinrichtung 50 können mittels Hardware, Firmware und/oder Software implementiert sein und werden im Folgenden näher erläutert.

- Als Funktionalität zur Bestimmung und Kompensation von Umfangspasserfehlern ist in der Steuereinrichtung 50 ein Simulationsmodell implementiert, welches die o.g. Einflussgrößen und deren Auswirkungen beschreibt. Das Simulationsmodell setzt sich aus zwei Teilmodellen zusammen, nämlich einem Störmodell zur Simulation der Plattenschrägstellung bzw. des "Schrägdrucks" und einem Kompensationsmodell zur Störgrößeneliminierung durch Verschränkung des Druckbildes. Für die jeweils betrachtete Farbe i (Farbseparation) ergibt sich die Drehung des Druckbildes aus der Superposition der beiden Teilmodelle zu:

- Dabei repräsentiert der Winkel ϕzi eine Schrägstellung des Druckbildes, wie in

Fig. 1 gezeigt, und repräsentiert der Winkel ϕui eine Verschränkung des Formzylinders 11 gegenüber dem Bedruckstoff BS oder eine Verschränkung des Bedruckstoffes BS selbst. - Für eine Parametrierung und Simulation des Modells wird ein wie in

Fig. 2 gezeigtes Koordinatensystem vorgegeben. Die Koordinaten in x-Richtung orientieren sich dabei an der Maschinenmitte in Axialrichtung des Formzylinders 11, und die Koordinaten in y-Richtung orientieren sich an einer Punktur (Sujetanfang). Positive Drehwinkel sind gegen den Uhrzeigersinn und negative Drehwinkel im Uhrzeigersinn definiert. Da sich Wirkrichtungen der Stellglieder 51, 52 der Stelleinrichtung 50 zwischen verschiedenen Maschinentypen unterscheiden können, ist eine entsprechende Konfiguration des jeweiligen Drehsinnes vorgesehen. - Zunächst wird das Störgrößenmodell näher beschrieben. Gemäß dem Störgrößenmodell lässt sich, wie in

Fig. 3 gezeigt, ausgehend von den obigen allgemeinen Betrachtungen für jede Querposition P auf einer beobachteten Längsposition einer Druckplatte durch Rotation um den Winkel ϕz eine resultierende Position P' auf dem Bedruckstoff BS wie folgt berechnen: -

-

-

- Die dargestellte Störung ist für die Simulation vorerst nicht prozessabhängig ausgeprägt, sondern im Wesentlichen als "herstellungsbedingt" zu betrachten. Die beobachteter

- In der folgenden Tabelle 1 sind mögliche Simulationsparameter zur Störgrößenberechnung aufgelistet:

Tabelle 1 Parameter Typ Wertebereich Einheit Bemerkung ϕzi Störung -1,0 ... 1,0 [mrad] Online änderbare Prozessstörung der Farbseparation i Xj Jobvorgabe -1500 ... 1500 [mm] Querlage des Beobachtungspunktes j im Druckkontrollstreifen - Nun wird das Kompensationsmodell näher beschrieben. Zur Kompensation der oben beschriebenen Störung wird der Formzylinder 11 gegenüber dem Bedruckstoff BS verschränkt. Dazu ist der Formzylinder 11, wie in

Fig. 4 gezeigt, auf einer Seite schwenkbar an einem Schwenklager 11.1 gelagert und auf der anderen Seite wird er über ein automatisch ansteuerbares Stellglied 51 (z.B. einen Verstellmotor) der Stelleinrichtung 50 in Druckrichtung positioniert. - Genauer weist der Formzylinder 11 an zwei in seiner Axialrichtung entgegengesetzten Längsenden jeweils einen Lagerzapfen auf, wobei der eine Lagerzapfen an dem Schwenklager 11.1 gelagert ist, so dass der Formzylinder 11 an dem Schwenklager 11.1 entlang der Druckrichtung gegenüber dem Übertragungszylinder 12 verschwenkbar ist. An dem anderen Lagerzapfen ist das automatisch ansteuerbare Stellglied 51 der Stelleinrichtung 50 angeordnet, um den Formzylinder 11 zur Kompensation des Umfangspasserfehlers um den zu dem Stellsignal der Steuereinrichtung 40 korrespondierenden Schwenkwinkel ϕu zu verschwenken.

-

-

- Eine weitere Möglichkeit zur Kompensation der oben beschriebenen Störung besteht darin, den als Bedruckstoffbahn ausgebildeten Bedruckstoff BS vor der betrachteten Druckstelle zu verschränken. Bevorzugt kommt dieses Verfahren an Rollenrotationsdruckmaschinen vor der ersten Druckstelle einer Bedruckstoffbahn zum Einsatz. Dabei wird durch eine einseitig schwenkbar gelagerte Bedruckstoffleitwalze in den Bahnlauf eingegriffen und die Bahnspannung auf einer Seite "künstlich verändert".

- Genauer weist, wie in

Fig. 5 gezeigt, die Rotationsdruckmaschine 1 eine Bedruckstoffleitwalze 20 auf, die in Bedruckstoffdurchlaufrichtung LR der Rotationsdruckmaschine 1 vor dem betrachteten Druckwerk 10 angeordnet ist, um den Bedruckstoff BS vor Eintritt in das Druckwerk 10 zu führen. Die Bedruckstoffleitwalze 20 weist an zwei in einer Axialrichtung dieser entgegengesetzten Längsenden jeweils einen Lagerzapfen auf, wobei der eine Lagerzapfen an einem Schwenklager 20.1 gelagert ist, so dass die Bedruckstoffleitwalze 20 an dem Schwenklager 20.1 gegenüber dem Bedruckstoff BS verschwenkbar ist. An dem anderen Lagerzapfen ist ein automatisch ansteuerbares Stellglied 52 (wie z.B. ein Verstellmotor) der Stelleinrichtung 50 angeordnet, um die Bedruckstoffleitwalze 20 zur Kompensation des Umfangspasserfehlers um einen zu dem Stellsignal der Steuereinrichtung 40 korrespondierenden Schwenkwinkel ϕu zu verschwenken. Bevorzugt bildet dabei das betrachtete Druckwerk 10 eine erste Druckstelle der Rotationsdruckmaschine 1. -

- Dabei repräsentiert kp eine parametrierbare Materialeigenschaft des Bedruckstoffes.

- Wenn für die o.g. Stellglieder 51, 52 der Stelleinrichtung 50 z.B. Stellmotoren mit Getriebe verwendet werden, ist deren Verhalten rein integraler Natur. Bekannt ist die aktuelle Sollstellung ur sowie die Verstellgeschwindigkeit va des Stellglieds 51, 52. Für eine gewählte Abtastzeit TA ergibt sich für einen aktuellen Abtastschritt somit eine Stellgliedstellung zu:

- Die Verstärkung ka wird dabei bevorzugt auf 1/TA gesetzt.

- Für den jeweiligen Abtastschritt werden die Längslagen der Einzelseparationen i der definierten Beobachtungspunkte j (Farbregistermarken) aufgrund der aktuellen Prozessparameter korrigiert.

- In der folgenden Tabelle 2 sind mögliche Simulationsparameter für das Kompensationsmodell aufgelistet.

Tabelle 2 Parameter Typ Wertebereich Einheit Bemerkung x0 installatorisch -1500 ... 1500 [mm] Querlage der drehbaren Formzylinderlagerung für die Farbseparation i xa installatorisch -1500 ... 1500 [mm] Querlage des Stellgliedes für die Farbseparation i va installatorisch 0,01 ... 1,0 [mm/s] Verstellgeschwindigkeit des Stellglieds ur Prozessvorgabe 0 ... [mm] Sollstellung des Stellglieds kp Prozessvorgabe 0,5 ... 1,5 Materialeigenschaft des Bedruckstoffes, Defaultwert 1,0 xj Jobvorgabe -1500 ... 1500 [mm] Querlage des Beobachtungspunktes j im Druckkontrollstreifen - Die Beobachtung des Verhaltens beruht auf der Erfassung gedruckter Registermarken RM, die insbesondere Farbregistermarken sind. Das Prozessverhalten wird daher bevorzugt nur einmal pro Formzylinderumdrehung erfasst. Für die Simulation ist daher auch nur eine Abtastung pro Umdrehung notwendig. Bei konstantem Formzylinderumfang UPZ und variabler Maschinengeschwindigkeit führt dies zu unterschiedlichen Abtastzeiten TA:

-

- Der Parameter aM repräsentiert dabei eine aktuelle Maschinenbeschleunigung.

- Mit anderen Worten ausgedrückt ist jede Erfassungseinrichtung 30 eingerichtet, die Registermarken RM auf dem Bedruckstoff BS mit einer Abtastrate von einmal pro Umdrehung des Formzylinders 11 zu erfassen, und ist eingerichtet, mit gegenüber der Abtastrate der Registermarken RM erhöhter Abtastrate eine aktuelle Maschinenbeschleunigung aM der Rotationsdruckmaschine 1 zu erfassen.

- Die Steuereinrichtung 40 ist eingerichtet, auf Basis der aktuellen Maschinenbeschleunigung aM eine aktuelle Maschinengeschwindigkeit vM der Rotationsdruckmaschine 1 zu ermitteln.

- Die folgenden Tabelle 3 listet mögliche Simulationsparameter für die Geschwindigkeit und die Abtastzeit auf.

Tabelle 3 Parameter Typ Wertebereich Einheit Bemerkung UPZ installatorisch 500 ... 1500 [mm] Formzylinderumfang aM Prozessvorgabe 0,1 ... 1 [m/s2] Beschleunigung vMr Prozessvorgabe 5 ... 20 [m/s] Geschwindigkeitssollwert ta installatorisch 10 ... 50 [ms] Abtastzeit - Vorzugsweise soll für die Erfassung von Umfangspasserfehlern deren Beobachtung mit hoher Frequenz erfolgen. Daher sollten Totzeiten, die sich durch den Transport des bedruckten Bedruckstoffs BS zum Erfassungsort (Erfassungseinrichtung 30) ergeben, nicht vernachlässigt werden. Da die Abstände der Druckwerke 10 zueinander sowie zum jeweiligen Erfassungsort konstant sind, können Transportverzögerungen als Totstrecken nachgebildet werden. Der Einfachheit halber werden als Abstände Vielfache des vordefinierten Formzylinderumfangs angenommen. Die Totstrecken der einzelnen Druckwerke 10 bzw. Druckstellen werden bevorzugt als Schieberegister umgesetzt, welche pro Formzylinderumrollung TA(t) jeweils um eine Zelle weitergeschoben werden. Für die einzelnen Druckstellen i ergeben sich die Größen ni der Register zu:

- Dabei sind kM der Abstand der Erfassung von der ersten Druckstelle, kD der Abstand zwischen den Druckstellen und Di der Druckfolgeindex [0...i] der entsprechenden Druckstelle.

- Mit anderen Worten ausgedrückt ist die Steuereinrichtung 40 eingerichtet, durch einen Transport des Bedruckstoffs BS zwischen den Druckwerken 10 bedingte Totzeiten für eine Erfassung der Registermarken RM auf dem Bedruckstoff BS zu ermitteln und diese bei der Kompensation des Umfangspasserfehlers mit zu berücksichtigen. Insbesondere ist die Steuereinrichtung 40 eingerichtet, die Totzeiten auf Basis von Vielfachen der vordefinierten Zylinderumfänge (PZU) der Formzylinder 11 der Druckwerke 10 zu ermitteln.

- In der folgenden Tabelle 4 sind mögliche Simulationsparameter für Transportzeiten aufgelistet.

Tabelle 4 Parameter Typ Wertebereich Einheit Bemerkung kM installatorisch 5 ... 150 [PZU] Abstand erste Druckstelle zum Erfassungsort kD installatorisch 1 ... 5 [PZU] Abstand der Druckstellen Di installatorisch 0 ... 6 Druckfolge - Im Folgenden sollen Möglichkeiten zur Berücksichtigung von konstruktiv bedingten Faktoren aufgezeigt werden. In der Praxis können Einbaulagen der Stellglieder 51, 52 sowie der Schwenklager 11.1, 20.1 der Formzylinder 11 und der Bedruckstoffleitwalze 20 sowie auch die Wirkungsweise auf den Bedruckstoff BS für verschiedene Maschinentypen unterschiedlich sein. Um die Simulation für verschiedene unter Praxisbedingungen auftretende Fälle anzupassen, können folgende Fakten relevant sein.

- In Bezug auf die Lage der Stellglieder 51, 52 ist für die Simulation letztendlich die Lage auf dem Bedruckstoff BS entscheidend, an der die Wirkung einer Stellgliedverstellung beobachtet werden kann. Diese ist abhängig von der konstruktiven Umsetzung im Druckwerk 10, insbesondere muss sie nicht zwingend mit der Einbaulage des Stellgliedes 51, 52 übereinstimmen. Der installatorische Parameter xa (Tabelle 2) kann daher praktisch als "Wirklage" xw auf dem Bedruckstoff interpretiert werden. Für die Praxis lässt sich die folgende Beziehung annehmen:

-

- Die Wirkrichtung der Stellglieder 51, 52 ist ebenfalls abhängig von der konstruktiven Umsetzung und kann sich je nach Typ und Laufrichtung der Rotationsdruckmaschine 1 unterscheiden. Jedenfalls muss sie nicht mit dem für die Simulation gewählten Koordinatensystem übereinstimmen. Um Irritationen zu vermeiden, sollten daher für die Stellglieder 51, 52 als installatorische Parameter deren Wirkrichtungen (Vorzeichen) vordefiniert werden. Wenn keine konstruktiven Unterschiede der Druckstellen (Druckwerke 10) untereinander zu erwarten sind, reicht prinzipiell eine Vorzeichenangabe für alle Stellglieder 51, 52 gleichen Typs aus.

- Bezüglich der tatsächlichen Korrektur von Umfangspasserfehlern kann das Folgende relevant sein. Die beiden Teilmodelle werden im Simulationsmodell überlagert, um die auf dem Bedruckstoff BS sichtbare Umfangsabweichung zu simulieren. Um Störgrößen (Störungen des Drehwinkels des Druckbildes) sowohl in negativer als auch in positiver Richtung kompensieren zu können, kann eine effektive Stellung der Stellglieder 51, 52 auf die Mittelstellung eines jeweiligen Gesamtstellweges dieser festgelegt sein:

- Mit anderen Worten ausgedrückt weist jedes Stellglied 51, 52 der Stelleinrichtung 50 einen vorbestimmten Gesamtstellweg auf und ist in einer Nullstellung, die zu einem umfangspasserfehlerfreien Zustand korrespondiert, auf eine Mittelstellung des Gesamtstellweges gestellt, um Störgrößen (Störungen des Drehwinkels des Druckbildes) sowohl in negativer als auch in positiver Richtung kompensieren zu können.

- Demzufolge wird vorteilhafterweise die Steuereinrichtung 40 derart eingerichtet, dass jede Position eines jeden Stellgliedes 51, 52 während des Betriebszustandes so optimiert ist, dass diese jeweils einen möglichst großen Abstand zu einer jeweiligen Stellgliedbegrenzung wie beispielsweise einer Endposition oder einem Anschlag aufweist. Somit sind maximale Stellwege und eine größtmögliche Kompensationen realisierbar.

- Schließlich bleibt noch zu erwähnen, dass mit der vorhandenen Konfiguration der Rotationsdruckmaschine 1 auch Einflüsse des Seiten- und des Umfangsregisters mit simuliert werden können. Hierzu gelten generell die im Obigen beschriebenen Zusammenhänge sinngemäß, insbesondere bezüglich des verwendeten Koordinatensystems sowie der konstruktionsbedingten Wirkrichtung und effektiven Wirkung der simulierten Stellglieder. Da die Simulation prinzipiell eine Erweiterung der bestehenden Simulation zur Bedruckstoffdehnung darstellt, lassen sich für jeden definierten Beobachtungspunkt j der Farbseparation i die betrachteten Einzelkorrekturen wie folgt zusammenfassen:

-

- 1

- Rotationsdruckmaschine

- 10

- Druckwerk

- 11

- Formzylinder

- 11.1

- Schwenklager

- 12

- Übertragungszylinder

- 13

- Gegendruckzylinder

- 20

- Bedruckstoffleitwalze

- 20.1

- Schwenklager

- 30

- Erfassungseinrichtung

- 40

- Steuereinrichtung

- 50

- Stelleinrichtung

- 51

- Stellglied

- 52

- Stellglied

- BS

- Bedruckstoff

- LR

- Bedruckstoffdurchlaufrichtung

- RM

- Registermarke

- SI

- Bedienseite

- SII

- Antriebsseite

Claims (12)

- Rotationsdruckmaschine (1) zum Bedrucken eines Bedruckstoffs (BS), aufweisend:mindestens ein Druckwerk (10) mit einem Formzylinder (11) zum Tragen einer Druckformanordnung zur Abbildung mindestens eines Druckbildes auf dem Bedruckstoff (BS) und zur Abbildung mindestens zweier mit dem mindestens einen Druckbild in Anordnungsbeziehung stehender Registermarken (RM) auf dem Bedruckstoff (BS) benachbart zu zwei in einer Axialrichtung des Formzylinders (11) entgegengesetzten Begrenzungsrändern des Bedruckstoffs (BS),mindestens eine Erfassungseinrichtung (30), die eingerichtet ist, die Registermarken (RM) auf dem Bedruckstoff (BS) automatisch zu erfassen und für jede erfasste Registermarke (RM) ein Erfassungssignal zu erzeugen,eine Steuereinrichtung (40), die mit der Erfassungseinrichtung (30) verbunden ist und die eingerichtet ist, durch Vergleichen der Erfassungssignale für die Registermarken (RM) einen Umfangspasserfehler des Druckbildes auf dem Bedruckstoff (BS) zu bestimmen und auf Basis des Umfangspasserfehlers einen Kompensationswert zur Kompensation des Umfangspasserfehlers zu ermitteln und als Stellsignal bereitzustellen, undeine Stelleinrichtung (50), die mit der Steuereinrichtung (40) verbunden ist und die eingerichtet ist, mittels mindestens eines Stellgliedes (51, 52) auf Basis des Stellsignals automatisch eine auf die Axialrichtung des Formzylinders (11) bezogene Verschränkung zwischen dem Formzylinder (11) und dem Bedruckstoff (BS) zu realisieren, um den Umfangspasserfehler zu kompensieren.

- Rotationsdruckmaschine (1) gemäß Anspruch 1, wobei das mindestens eine Druckwerk (10) einen Übertragungszylinder (12) aufweist zum Zusammenwirken mit dem Formzylinder (11) und dem Bedruckstoff (BS), um das mindestens eine Druckbild auf den Bedruckstoff (BS) zu übertragen, wobei der Formzylinder (11) an zwei in seiner Axialrichtung entgegengesetzten Längsenden jeweils einen Lagerzapfen aufweist, wobei der eine Lagerzapfen an einem Schwenklager (11.1) gelagert ist, so dass der Formzylinder (11) an dem Schwenklager (11.1) entlang einer Druckrichtung gegenüber dem Übertragungszylinder (12) verschwenkbar ist, und an dem anderen Lagerzapfen ein Stellglied (51) der Stelleinrichtung (50) angeordnet ist, um den Formzylinder (11) zur Kompensation des Umfangspasserfehlers um einen zu dem Stellsignal korrespondierenden Schwenkwinkel zu verschwenken.

- Rotationsdruckmaschine (1) gemäß Anspruch 1 oder 2, ferner mit einer Bedruckstoffleitwalze (20), die in einer Bedruckstoffdurchlaufrichtung (LR) der Rotationsdruckmaschine (1) vordem mindestens einen Druckwerk (10) angeordnet ist, um den Bedruckstoff (BS) vor Eintritt in das mindestens eine Druckwerk (10) zu führen, wobei die Bedruckstoffleitwalze (20) an zwei in einer Axialrichtung dieser entgegengesetzten Längsenden jeweils einen Lagerzapfen aufweist, wobei der eine Lagerzapfen an einem Schwenklager (20.1) gelagert ist, so dass die Bedruckstoffleitwalze (20) an dem Schwenklager (20.1) gegenüber dem Bedruckstoff (BS) verschwenkbar ist, und an dem anderen Lagerzapfen ein Stellglied (52) der Stelleinrichtung (50) angeordnet ist, um die Bedruckstoffleitwalze (20) zur Kompensation des Umfangspasserfehlers um einen zu dem Stellsignal korrespondierenden Schwenkwinkel zu verschwenken.

- Rotationsdruckmaschine (1) gemäß Anspruch 3, wobei das mindestens eine Druckwerk (10) eine erste Druckstelle der Rotationsdruckmaschine (1) bildet.

- Rotationsdruckmaschine (1) gemäß einem der Ansprüche 1 bis 4, wobei jedes Stellglied (51, 52) der Stelleinrichtung (50) einen vorbestimmten Gesamtstellweg aufweist, und wobei jedes Stellglied (51, 52) der Stelleinrichtung (50) in einer Nullstellung, die zu einem umfangspasserfehlerfreien Zustand korrespondiert, auf eine Mittelstellung des Gesamtstellweges gestellt ist.

- Rotationsdruckmaschine (1) nach einem der Ansprüche 1 bis 5, wobei eine jede Position eines jeden Stellgliedes (51, 52) während im Betriebszustand so optimiert ist, dass diese jeweils einen möglichst großen Abstand zu einer jeweiligen Stellgliedbegrenzung aufweist.

- Rotationsdruckmaschine (1) gemäß einem der Ansprüche 1 bis 6, wobei die Registermarken (RM) als Farbregistermarken ausgebildet sind.

- Rotationsdruckmaschine (1) gemäß einem der Ansprüche 1 bis 7, wobei die Erfassungseinrichtung (30) eingerichtet ist, die Registermarken (RM) auf dem Bedruckstoff (BS) mit einer Abtastrate von einmal pro Umdrehung des Formzylinders (11) zu erfassen, und eingerichtet ist, mit gegenüber der Abtastrate der Registermarken (RM) erhöhter Abtastrate eine aktuelle Maschinenbeschleunigung der Rotationsdruckmaschine (1) zu erfassen.

- Rotationsdruckmaschine (1) gemäß Anspruch 8, wobei die Steuereinrichtung (40) eingerichtet ist, auf Basis der aktuellen Maschinenbeschleunigung eine aktuelle Maschinengeschwindigkeit der Rotationsdruckmaschine (1) zu ermitteln und diese bei der Kompensation des Umfangspasserfehlers mit zu berücksichtigen.

- Rotationsdruckmaschine (1) gemäß einem der Ansprüche 1 bis 9, wobei die Rotationsdruckmaschine (1) mehrere wie das mindestens eine Druckwerk (10) ausgebildete Druckwerke (10) zum nacheinander Bedrucken des Bedruckstoffs (BS) aufweist, und wobei die Steuereinrichtung (40) eingerichtet ist, durch einen Transport des Bedruckstoffs (BS) zwischen den Druckwerken (10) bedingte Totzeiten für eine Erfassung der Registermarken (RM) auf dem Bedruckstoff (BS) zu ermitteln und diese bei der Kompensation des Umfangspasserfehlers mit zu berücksichtigen.

- Rotationsdruckmaschine (1) gemäß Anspruch 10, wobei die Formzylinder (11) der Druckwerke (10) jeweils einen vordefinierten Zylinderumfang aufweisen, und wobei die Steuereinrichtung (40) eingerichtet ist, die Totzeiten auf Basis von Vielfachen der Zylinderumfänge zu ermitteln.

- Rotationsdruckmaschine (1) gemäß einem der Ansprüche 1 bis 11, wobei der Bedruckstoff (BS) über seine Breite durch mindestens eine in etwa senkrecht zur Bedruckstofflaufrichtung (LR) traversierende Erfassungseinrichtung (30) und/oder über mindestens eine die Breite des Bedruckstoffes (BS) simultan erfassende Anordnung von mindestens einer Erfassungseinrichtung (30) erfassbar ist.

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102015121281.1A DE102015121281A1 (de) | 2015-12-07 | 2015-12-07 | Rotationsdruckmaschine |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP3202575A2 true EP3202575A2 (de) | 2017-08-09 |

| EP3202575A3 EP3202575A3 (de) | 2017-10-04 |

| EP3202575B1 EP3202575B1 (de) | 2018-09-12 |

Family

ID=57485398

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP16202330.3A Active EP3202575B1 (de) | 2015-12-07 | 2016-12-06 | Rotationsdruckmaschine |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP3202575B1 (de) |

| DE (1) | DE102015121281A1 (de) |

| ES (1) | ES2693290T3 (de) |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6199480B1 (en) * | 1992-06-06 | 2001-03-13 | Heideiberger Druckmaschinen | Arrangement for determining register deviations of a multicolor rotary printing machine |

| DE4235393A1 (de) * | 1992-10-21 | 1994-04-28 | Heidelberger Druckmasch Ag | Registerverstelleinrichtung an einer Bogendruckmaschine sowie Verfahren zur Registerverstellung |

| DE19830490A1 (de) * | 1997-11-18 | 1999-05-20 | Heidelberger Druckmasch Ag | Verfahren zur Passerregelung an einer Druckmaschine |

| US6796240B2 (en) * | 2001-06-04 | 2004-09-28 | Quad/Tech, Inc. | Printing press register control using colorpatch targets |

| DE10254836A1 (de) * | 2002-11-22 | 2004-06-17 | Windmöller & Hölscher Kg | Verfahren und Vorrichtung zur Regelung des Registers einer Druckmaschine |

| DE10261059B4 (de) * | 2002-12-24 | 2006-04-13 | Eltromat Gmbh | Verfahren und Vorrichtung zum Messen und Regeln eines Längs- und Seitenregisters sowie einer Druckbild-Parallelität eines Druckregisters in einer Mehrfarbendruckmaschine |

| DE10340569A1 (de) * | 2003-09-01 | 2005-04-07 | Koenig & Bauer Ag | Verfahren zur Reduktion von Passerfehlern auf einer in einer bahnverarbeitenden Vorrichtung und ein Druckwerk |

| DE102009028204A1 (de) * | 2009-08-04 | 2011-02-17 | Kba-Metronic Aktiengesellschaft | Diagonalregistereinstellvorrichtung |

-

2015

- 2015-12-07 DE DE102015121281.1A patent/DE102015121281A1/de not_active Withdrawn

-

2016

- 2016-12-06 EP EP16202330.3A patent/EP3202575B1/de active Active

- 2016-12-06 ES ES16202330.3T patent/ES2693290T3/es active Active

Non-Patent Citations (1)

| Title |

|---|

| None |

Also Published As

| Publication number | Publication date |

|---|---|

| EP3202575A3 (de) | 2017-10-04 |

| EP3202575B1 (de) | 2018-09-12 |

| ES2693290T3 (es) | 2018-12-10 |

| DE102015121281A1 (de) | 2017-07-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE3136703C1 (de) | Einrichtungen an Druckmaschinen mit Registerverstelleinrichtungen | |

| DE69201762T2 (de) | Siebdruckvorrichtung mit kontinuierlicher Positionskontrolle des rotierenden Siebes. | |

| EP0823978B1 (de) | Verfahren und vorrichtung zur anpassung der lage von druckplatten an die verformung des zu bedruckenden papieres | |

| DE102007049670A1 (de) | Verfahren zur Registerkorrektur bei einer Bearbeitungsmaschine sowie Bearbeitungsmaschine | |

| EP3216615B1 (de) | Bogendruckmaschine mit sensorsystem sowie verfahren zum kalibrierren und justieren des sensorsystems | |

| EP1572457B1 (de) | Vorregistereinstellung | |

| DE102010009961A1 (de) | Inlinefarbregelung in Druckmaschinen | |

| EP1924435B1 (de) | Druckmaschine und verfahren zur registerkorrektur | |

| DE29501373U1 (de) | Vorrichtung zur Korrektur des Fan-Out-Effekts an Rollenrotationsdruckmaschinen | |

| DE29718968U1 (de) | Anordnung zur Korrektur des Fan-Out-Effektes an Rollenrotationsdruckmaschinen | |

| EP1843898B1 (de) | Registerverfahren | |

| EP1693199B1 (de) | Verfahren zum Druchführen einer Druckkorrektur und Vorrichtung hierfür | |

| DE10058841A1 (de) | Verfahren zur Regelung eines Umfangsregisters | |

| EP1759844B1 (de) | Verfahren zur Druckkorrektur | |

| EP3202575B1 (de) | Rotationsdruckmaschine | |

| CH701164B1 (de) | Wendestangeneinheit für eine Rollenrotationsdruckmaschine. | |

| DE2356110B2 (de) | Vorrichtung zum Richten von Schräg- und Bogenverzügen bei Textilbahnen aller Art | |

| EP3455073B1 (de) | Verfahren und vorrichtung zum bedrucken einer bedruckstoffbahn innerhalb einer rotationsdruckmaschine | |

| DE102011080197B4 (de) | Verfahren zum Ausrichten von Druckplatten mit einer Einrichtung zum Aufspannen und Ausrichten einer Druckplatte auf einem Plattenzylinder | |

| DE10204514B4 (de) | Vorrichtung und Verfahren zur Korrektur des Längsregisterfehlers, welcher durch die Beistellung auftritt | |

| DE102011008359B3 (de) | Verfahren zur Registerregelung mit frei wählbaren Marken | |

| EP4159442A1 (de) | Messwertkorrektur einer referenzmarke auf einer warenbahn | |

| DE102009047776A1 (de) | Verfahren und Vorrichtung zum Messen einer Laufrichtung einer Substratbahn | |

| DE202011050286U1 (de) | Druckmaschine mit Registermarkensensor | |

| DE202008012699U1 (de) | Vorrichtung zur Seitenregistrierung von Teilbahnen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: BA ME |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: BA ME |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: B41F 33/00 20060101AFI20170828BHEP Ipc: B41F 13/14 20060101ALI20170828BHEP |

|

| 17P | Request for examination filed |

Effective date: 20180130 |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: B41F 13/14 20060101ALI20180418BHEP Ipc: B41F 33/00 20060101AFI20180418BHEP |

|

| INTG | Intention to grant announced |

Effective date: 20180508 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502016001949 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: REF Ref document number: 1040079 Country of ref document: AT Kind code of ref document: T Effective date: 20181015 |

|

| RAP2 | Party data changed (patent owner data changed or rights of a patent transferred) |

Owner name: MANROLAND GOSS WEB SYSTEMS GMBH |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R081 Ref document number: 502016001949 Country of ref document: DE Owner name: MANROLAND GOSS WEB SYSTEMS GMBH, DE Free format text: FORMER OWNER: MANROLAND WEB SYSTEMS GMBH, 86153 AUGSBURG, DE |

|

| REG | Reference to a national code |

Ref country code: SE Ref legal event code: TRGR |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2693290 Country of ref document: ES Kind code of ref document: T3 Effective date: 20181210 |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: FP |

|

| REG | Reference to a national code |

Ref country code: LT Ref legal event code: MG4D |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181212 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181213 Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20180912 Ref country code: LT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20180912 Ref country code: RS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20180912 Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181212 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20180912 Ref country code: LV Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20180912 Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20180912 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20180912 Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20180912 Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190112 Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20180912 Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20180912 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190112 Ref country code: SM Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20180912 Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20180912 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R097 Ref document number: 502016001949 Country of ref document: DE |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20180912 |

|

| 26N | No opposition filed |

Effective date: 20190613 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20180912 Ref country code: SI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20180912 Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20181206 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: MM4A |

|

| REG | Reference to a national code |

Ref country code: BE Ref legal event code: MM Effective date: 20181231 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20181206 Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20181231 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20181231 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20180912 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20180912 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MK Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20180912 Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20180912 Ref country code: HU Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT; INVALID AB INITIO Effective date: 20161206 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20191231 Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20191231 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20201206 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20201206 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 1040079 Country of ref document: AT Kind code of ref document: T Effective date: 20211206 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20211206 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 20250131 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20251211 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20251223 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20251219 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 20251219 Year of fee payment: 10 |