EP2636498B1 - Schlicker-Druckgießform, Schlicker-Druckgießanlage und Druckgießverfahren - Google Patents

Schlicker-Druckgießform, Schlicker-Druckgießanlage und Druckgießverfahren Download PDFInfo

- Publication number

- EP2636498B1 EP2636498B1 EP13158122.5A EP13158122A EP2636498B1 EP 2636498 B1 EP2636498 B1 EP 2636498B1 EP 13158122 A EP13158122 A EP 13158122A EP 2636498 B1 EP2636498 B1 EP 2636498B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- mould

- additional

- slip casting

- mould part

- holding

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000005266 casting Methods 0.000 title claims description 42

- 238000000034 method Methods 0.000 title claims description 18

- 239000002002 slurry Substances 0.000 title description 5

- 238000007569 slipcasting Methods 0.000 claims description 18

- 238000004512 die casting Methods 0.000 description 42

- 238000000465 moulding Methods 0.000 description 34

- 239000007788 liquid Substances 0.000 description 6

- 238000003825 pressing Methods 0.000 description 4

- 239000006063 cullet Substances 0.000 description 3

- 239000000463 material Substances 0.000 description 3

- 239000007787 solid Substances 0.000 description 3

- 239000002184 metal Substances 0.000 description 2

- 230000002441 reversible effect Effects 0.000 description 2

- 238000005452 bending Methods 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 229910010293 ceramic material Inorganic materials 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000003292 glue Substances 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 230000036316 preload Effects 0.000 description 1

- 238000010008 shearing Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28B—SHAPING CLAY OR OTHER CERAMIC COMPOSITIONS; SHAPING SLAG; SHAPING MIXTURES CONTAINING CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28B7/00—Moulds; Cores; Mandrels

- B28B7/20—Moulds for making shaped articles with undercut recesses, e.g. dovetails

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28B—SHAPING CLAY OR OTHER CERAMIC COMPOSITIONS; SHAPING SLAG; SHAPING MIXTURES CONTAINING CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28B1/00—Producing shaped prefabricated articles from the material

- B28B1/26—Producing shaped prefabricated articles from the material by slip-casting, i.e. by casting a suspension or dispersion of the material in a liquid-absorbent or porous mould, the liquid being allowed to soak into or pass through the walls of the mould; Moulds therefor ; specially for manufacturing articles starting from a ceramic slip; Moulds therefor

- B28B1/261—Moulds therefor

Definitions

- the invention relates to a slip die casting mold with the generic features according to claim 1 and to a slip die casting system and a die casting method using such a slip die casting mold.

- a slip die-casting mold for the production of, in particular, sanitary articles, for example wash basins or toilet bowls, are generally known.

- a slip die-casting mold is composed of several molded parts. The molded parts are placed under high pressure from the outside and firmly clamped against each other. Subsequently, slip is poured into a molding space, which is formed in an area between the molded parts. The pressure of the slip is several bars. Liquid penetrates from the slip into the walls of the molded parts and through them out of the die. The solids of the slip deposit on the inside of the walls of the molded parts and form a body. After die casting, the molded parts are moved apart again in order to expose the cullet as the cast part.

- a slip die-casting system has press rams which are clamped against the molded parts from the outside.

- press punches are adjustable alone or together with molded parts mounted thereon along so-called press axes in only a linear direction.

- press axes in only a linear direction.

- Die casting molds which are intended for the die casting of cast parts are not usable if the cast parts are to have free spaces which are undercut from the perspective of mutually adjacent and right-angled linear press axes.

- two cast parts are usually cast separately from one another, in order then to glue the two pieces together before the pieces that are glued together are sintered.

- JP H03 83609 A relates to an arrangement for a slip casting process.

- molded parts are fixed to each other with a magnet. Another molded part is inserted into a cavity that is created. However, the other molded part is not freely in the mold.

- the other molded part is temporarily fixed to an assembly device with negative pressure. After opening the mold by removing a first molded part on the underside, the further molded part hangs from the cast piece and is only then coupled to the assembly device.

- DE 10 2006 019 915 A1 relates to a slip mold with two mold parts, which together form a casting space for casting a ceramic casting, an insert molding for forming an undercut wall of the casting in a demolding direction of the first molding and an adjustment device with a pivoting mechanism for pivoting the insert part within the casting space between an undercut casting position and a non-undercut demolding position.

- An articulated connecting element of the pivoting mechanism leads through a passage opening which is formed in one of the molded parts.

- DE 199 55 629 A1 relates to a method and a device for casting sanitary articles with a central molded part rotatable about a central axis perpendicular to the clamping direction of the casting mold, which has two first molded parts which can be pulled off the central molded part on two opposite sides and which are parallel to the central axis, wherein in these opposite sides of the central molded part each have a mold for a pre-cast part of the sanitary article and an inner core anchored in the central molded part, the inner cores protruding perpendicularly to the central axis from the central molded part into the first or second lateral molded part and being displaceable parallel to the central axis.

- EP 1 088 634 A2 relates to a casting mold for molding sanitary articles, comprising two profiled parts which are connected to one another to form a mold space to be filled with slip and which are detached from one another for demolding.

- An insert for forming an undercut area is attached to one of the parts of the mold in the mold space with a carrier unit. The insert can be adjusted with the carrier unit between a first casting position for molding the undercut area and a demolding position in which the insert is removed from the undercut area in the lateral direction.

- the object of the invention is to further develop a slip die casting mold, a slip die casting system or a die casting method using such a slip die casting mold in such a way that undercut cast parts can also be produced in one casting process.

- slip die casting mold with the features according to claim 1, by the slip die casting system with the features of claim 9 or by the die casting method with the features according to claim 14.

- Advantageous refinements are the subject of dependent claims. Accordingly, a slip die casting mold with a mold space for die casting a cast part and with mold parts enclosing the mold space in a die casting position is preferred, a first of the mold parts being adjustable in a first direction.

- an additional molded part is arranged in the die-casting position between a section of the first molded part facing the mold space and the molded space, the additional molded part being at least during a first demolding step in a demolding direction with both a directional component in Directional component is adjustable in a second direction perpendicular to the first direction.

- the proportions of the at least two directional components of the demolding direction are understood in the sense that none of the proportions is equal to zero, so that the demolding direction runs obliquely to the first direction, in particular both portions between 5 ° and 85 °, in particular between 10 ° and 80 ° run diagonally to the first direction.

- a slip die casting mold is understood in particular to mean a die casting mold in which slip is pressed into the mold space under a pressure of several bars, in particular under a pressure of more than 5 bar, preferably under a pressure of 10 to 20 bar.

- the molded parts are made of a permeable material so that liquid penetrates into the molded parts from the slip. Solid components of the slip form a body on a wall of the molding space.

- the slip material is preferably ceramic material in order to cast, in particular, sanitary articles such as wash basins, bidets or toilet bowls as castings.

- at least one of the molded parts also has an outlet opening in order to be able to discharge the liquid of the slip from the die casting mold in a targeted manner to the outside.

- two or more molded parts are provided in such a die, which are moved towards each other in a linear direction to enclose the mold space, or are moved away from each other in a linear direction to open the mold space to remove a body formed therein.

- at least one additional molded part which is permeable to the liquid components of the slip is provided, which is a further molded part between the other molded parts is used.

- the additional molded part has at least one wall, which also forms the molding space.

- the additional molded part has in particular no wall, which forms a particularly liquid-tight outer wall of the die, as is the case with the other molded parts.

- the additional molded part is arranged within the die or between the other molded parts in such a way that it is adjustable in an oblique direction from the point of view of the linear directions of movement of the other molded parts, in particular the molded parts adjacent to the additional molded part. This enables the molded part with its permeable body to be inserted between the other molded parts. In this way, undercut walls of a cast part can also be cast.

- the first molded part can only be adjusted along the first direction and the additional molded part can only be adjusted in the demolding direction at least during the first demolding step.

- the advantageous movement in the demolding direction which can be carried out at least initially by the additional molded part, is emphasized again.

- the additional molded part can optionally also be adjusted in other directions.

- This demolding direction is oblique to the adjustment direction of the first molded part, which is arranged adjacent to the additional molded part in the assembled state.

- a part of the molding space is formed, in particular at least in sections, between the first molding and the additional molding.

- this part of the molding space can be inclined to the demolding direction of the first molding run so that an undercut portion of the casting is formed during casting.

- the additional molded part and the first molded part are designed to enclose a part of the molding space at a distance from one another in the casting position in such a way that the part of the molding space for forming a part which runs both obliquely to the first direction and obliquely to the second direction Molding section runs.

- the advantageous embodiment is emphasized with two adjustment directions, in particular perpendicular to one another, for two of the molded parts, between which the additional molded part is inserted in the casting position or between which the demolding direction thereof extends.

- the demolding direction of the additional molded part extends obliquely to both demolding or adjustment directions of the adjacent molded parts in an angular range between these two directions.

- the additional molded part has a molded part holding device which extends laterally transversely to the first direction up to an outer circumference of the first molded part or further than an outer circumference of the first molded part or a molded part covering of the first molded part.

- a molded part holding device can be, for example, a metal carrier which is fastened to the additional molded part or leads into it. Starting from the additional molded part, the metal carrier or the molded part holding device leads away from it and, in the assembled state, leads between two adjacent walls of adjacent molded parts to at least one outer wall of these adjacent molded parts.

- a recess can be formed in one or both of the molded parts in a wall facing the other molded part, which is adapted to the contour of the holding device, so that the two molded parts abutting against one another in the assembled state firmly hold the holding device between them.

- this is not absolutely necessary, since a loose guide with play for the holding device between the assembled molded parts may be advantageous if, for example, undesired tensions between them would otherwise occur during the pressing of the molded parts.

- an embodiment is also advantageous in which the additional molded part has a contour that widens in the demolding direction.

- a wedge-shaped configuration of the additional molded part can thus be provided in order to form wedge-shaped walls of the cast part which, in particular, form undercut walls of the cast part in two adjustment or removal directions of the molded parts adjacent to the additional molded part.

- any other shaped parts can be used, which in particular also have structured, shaped walls.

- the criterion is in particular that, in the completely closed form of the die, those walls of the additional molded part have no walls which project with respect to the direction of their demoulding, which would enable corresponding recessed walls of the cast part.

- the use of a plurality of additional molded parts, which may also be nested in one another, could possibly be implemented.

- a slip die-casting system with such a die and with a receptacle for at least this die and with a holding and adjusting device for temporarily holding the additional molded part and for adjusting the additional molded part in a demolding step in a demolding direction is also independently solving the problem both a directional component in a first direction and additionally a directional component in a second direction perpendicular to the first direction.

- Such a receptacle for such a die is essentially known per se and is used for clamping or fastening the individual molded parts of such a die, so that the molded parts can be moved towards and away from one another.

- the receptacle is used to put the individual molded parts under an external tension during the die casting by means of the receptacle components themselves or by means of a press ram attached to it, which counteracts the pressure of the cast slip and holds the molded parts firmly together.

- a special feature is the holding and adjusting device, which can hold the additional molded part in a defined position during assembly, disassembly and the die casting process.

- the holding and adjusting device is designed to adjust the additional molded part in a respectively required position and, if necessary, spatial position. This makes it possible to place the additional molded part in a predefined position within the receptacle by means of the holding and adjusting device before the further molded parts are moved towards the additional molded part in order to finally enclose it firmly and to accommodate it between them.

- the holding and adjusting device in the closed position can also serve the additional molded part preload against one or two adjacent molded parts, so as to form the mold space and prevent the additional molded part from moving into a section in which a wall of the cast part is to be formed.

- the holding and adjusting device can also decouple or free the additional molded part according to an alternative embodiment and act as an inactive holding arm in order not to undesirably counteract the pressing forces which are exerted on the adjacent molded parts from the outside by pressing cylinders act.

- the holding and adjusting device e.g. a coupling mechanism, which allows an adjustment of the additional molded part due to forces acting through adjacent molded parts without being undesirably prevented by the holding and adjusting device.

- the holding and adjusting device serves in particular to hold the additional molded part on the cast cast part, while at least one of the molded parts adjacent to the additional molded part is moved away.

- the additional molded part can subsequently be guided away from the cast part by means of the holding and adjusting device in its demolding direction.

- the additional molded part can be removed or removed from the cast part at an earlier point in time while the adjacent molded parts have not yet been completely moved away. It is also possible to guide a holding device for the cast part under the cast part before removing the additional molded part from the cast casting or cullet, so that the additional molded part is only removed when the cast part is in one adjacent section is held and supported by the holding device. This prevents bending or shearing of adjacent walls of the casting.

- an embodiment is advantageous in which the holding and adjusting device has a drive for the automated adjustment of the additional molded part.

- a drive can in particular be an electric motor drive which has an adjusting element which grips or is attached to the molded part holding device and which can hold and / or adjust the molded part holding device with the additional molded part arranged thereon.

- any other drive types can also be used, in particular hydraulic and pneumatic drives.

- the holding and adjusting device has a mechanism for manually adjusting the additional molded part.

- grip elements can be provided, which can be gripped by a technician in order to manually bring the auxiliary molded part into a different position or to adjust it.

- a design is also feasible in which the receptacle holds or guides the first molded part for demolding with the first direction in a downward direction, in particular vertically downward from the molding space.

- Such a procedure can be used particularly advantageously when casting toilet bowls, in which the first molded part is inserted into the actual bowl opening and is preferably removed downwards, the additional molded part then being able to be arranged around a rear wall of the toilet bowl, which is not runs vertically downwards or vertically upwards when in use, but leads diagonally to the rear wall behind the toilet.

- the task is solved independently by a die casting method with such a die or in such a die casting system with, after casting a casting, the steps of removing the first molded part in a first direction away from a mold space, at least initially holding an additional molded part in the mold space and thereafter Removing the additional molded part in a demolding direction with both a directional component in the first direction and additionally a directional component in a second direction perpendicular to the first direction.

- an exemplary slip die casting mold 100 consists of several individual molded parts 101, 103, 105, 107, which form a mold space 109 between them in the assembled state.

- a positioning of the slip die 100 in a preferred casting position is sketched in the exemplary illustration, in which the toilet bowl is poured upside down.

- the casting and / or demolding can also be carried out with other orientations of the slip die 100.

- the molded parts consist in particular in a section facing the molding space 109 made of a permeable material which allows liquid contained in the slip to pass through, but allows solid particles of the slip to be separated on the upper side.

- the molded parts 101, 103, 105, 107 are each arranged, in particular fastened, on a molded part envelope 102, 104, 106 and 108, respectively.

- the molded part envelopes 102, 104, 106, 108 are designed to apply stamps, in particular press stamps 115-118 on the outside, in order to firmly clamp the molded parts 101, 103, 105, 107 against one another during the slip casting.

- the molded part envelopes 102, 104, 106, 108 can be part of a receptacle for a die casting mold 101 in a slip die casting system.

- a receptacle can also be formed independently of other components of a slip die-casting system, which are designed to hold and adjust the molded parts 101, 103, 105, 107 together with the molded part envelopes 102, 104, 106 and 108.

- a slip feed pipe 114 leads through one, for example a second one of the molded parts 103, coming from the outside to the mold space 109.

- slip is pressed into the mold space 109 during die casting in order to form a cullet or the cast part therein .

- Liquid is discharged from the slip to the outside via the molded parts 101, 103, 105, 107 and an outlet 123.

- the molding space 109 is designed to form a toilet bowl as an exemplary casting 110.

- a part of the molding space 109 is used to form a bowl section 111 which, in the reverse position of use, forms the actual toilet bowl.

- the molding space 109 serves to form an outlet pipe section 112, which leads away from the bowl section 111 at the rear and in the use position at the bottom.

- the outlet pipe section 112 leads from the bottom to the top in the use position and, roughly speaking, has a snake-like shape with a bend first formed upwards and then backwards.

- a further section of the molding space 109 can be designed as a front footrest, which in the use position is formed obliquely towards the front and downwards.

- a special feature of the exemplary toilet bowl is that a rear wall 113 of the bowl, which in the position of use is directed upward, is designed as a bowl wall 113 which runs obliquely to the rear above the outlet pipe section 112.

- the resulting space between the oblique bowl wall 113 and the outlet pipe section 112 cannot be occupied by a molded section which after casting by simple linear movement of the first or fourth molded parts 101, 107 in a mutually perpendicular adjustment direction as the first or second direction x, y can be removed.

- An additional molded part 119 is therefore inserted in this space and in particular somewhat overlapping the space outside the undercut area.

- the exemplary additional molded part 119 has one of its walls, which bears against a wall of the first molded part 101.

- the remaining wall sections of the additional molded part 119 face the molding space 109, in particular its sections for forming the outlet pipe section 112 and the oblique bowl wall 113.

- the additional molded part 119 has a molded part holding device 120, which leads away from the additional molded part 119 in the lateral direction and to an outside of the or which leads to the molded part holding device 120 adjacent molded parts 101, 103.

- a holding element 121 for the shaped part holding device acts on the shaped part holding device 120 as an example.

- the connection between the molded part holding device 120 and the holding element 121 can be designed to be articulated and / or detachable from one another.

- any other connection arrangement can also be provided, in particular linkage and / or gripping arrangement, which can always hold the molded part holding device 120 and above that the additional molded part 119 in a defined position or can be adjusted between different positions.

- the holding element 121 leads to a drive 122, which is, for example, of an electric motor design and enables a controlled adjustment of the additional molded part 119 via the interposed components.

- the first of the molded parts 101 can be adjusted together with the first molded part envelope 102 in a first direction x, for example vertically downwards.

- the opposite second molded part 103 can be arranged in a stationary manner in a frame of a press arrangement or slip die casting system, but can alternatively also be arranged so as to be adjustable in particular along the first direction x.

- the two further third and fourth molded parts 105, 107 and their molded coverings 106 and 108, respectively, which can be illustrated by way of example, are adjustable in one or along a second direction y, the second direction y preferably running perpendicular to the first direction x. In the closed position acts on the a pressing force Fp on the molded parts 101, 103, 105, 107 in the direction of the molding space 109 and thus against the slip pressure which prevails in the molding space 109 during die casting.

- Fig. 2 shows a situation of a method step, which serves to demold the casting 110 after the completion of the slip die casting.

- the first molded part 101 is moved away from the other molded parts 103, 105, 107 along the first direction x.

- Holding forces Fh also act on the other molded parts 103, 105, 107 for support.

- the additional molded part 119 is still held in the casting position by the holding arrangement comprising the holding element 121 and the drive 122 via the molded part holding device 120.

- the holding arrangement comprising the holding element 121 and the drive 122 via the molded part holding device 120.

- An adjustment direction or demolding direction r for the additional molded part 119 leads obliquely to both the first and the second direction x, y at an angle to them.

- Fig. 3 shows a subsequent method step in which the additional molded part 119 is moved away from the cast part 110 in its demolding direction r. This is done, in particular, automatically with the aid of the drive 122.

- the other molded parts 103, 105, 107 are also moved away from the cast part 110, a holding device or support for the cast part 110 being placed under the cast part between the aforementioned method steps.

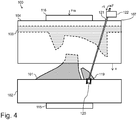

- Fig. 4 shows a later or earlier method step in which the components of the slip die 100 be put together.

- the additional molded part 119 has already been brought into a defined position relative to the first molded part 101 by means of the adjustment arrangement or the holding element 121 and the drive 122.

- the opposite second molded part 103 is placed on this arrangement by means of an adjusting force Fm.

- the third and fourth molded parts 105, 107 are then attached to the arrangement from the sides in order to completely close the slip die 100.

- a rectilinear adjustment movement along the demolding direction r can also be provided.

- any other adjustment directions r1 can be provided for the adjustment of the holding element 121 and above that of the additional molded part 119, so that it can assume any position in space if this should be desired and necessary.

- the movement sequences mentioned for assembling can also be modified, in particular also reversible.

- Fig. 4 shows a front outer wall of the first molded part sheath 102, which extends upwards in the drawing up to a mounting height of the additional molded part 119 or from its protruding molded part holding device 120.

- the first molded part sheath 102 has in its top side Wall on a recess, which serves to receive the molded part holding device 120.

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Ceramic Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Mechanical Engineering (AREA)

- Dispersion Chemistry (AREA)

- Producing Shaped Articles From Materials (AREA)

- Molds, Cores, And Manufacturing Methods Thereof (AREA)

- Casting Devices For Molds (AREA)

Description

- Die Erfindung bezieht sich auf eine Schlicker-Druckgießform mit den oberbegrifflichen Merkmalen gemäß Patentanspruch 1 sowie auf eine Schlicker-Druckgießanlage und ein Druckgießverfahren unter Einsatz einer solchen Schlicker-Druckgießform.

- Allgemein bekannt sind Schlicker-Druckgießformen zur Herstellung von insbesondere Sanitärartikeln, beispielsweise Waschbecken oder Toilettenschüsseln. Eine Schlicker-Druckgießform wird aus mehreren Formteilen zusammengesetzt. Die Formteile werden zum Gießen von außen unter hohen Druck gesetzt und fest gegeneinander gespannt. Nachfolgend wird Schlicker in einen Formraum gegossen, welcher in einem Bereich zwischen den Formteilen ausgebildet wird. Ein Druck des Schlickers beträgt dabei mehrere Bar. Dadurch dringt Flüssigkeit aus dem Schlicker in die Wände der Formteile ein und durch diese hindurch aus der Druckgießform heraus. Auf der Innenseite der Wände der Formteile legen sich die Feststoffe des Schlickers ab und bilden einen Scherben aus. Nach dem Druckgießen werden die Formteile wieder auseinanderbewegt, um den Scherben als das Gussteil freizulegen.

- Problematisch ist bei solchen Anordnungen, dass aufgrund der hohen Druckkräfte auf die Formteile eine Schlicker-Druckgießanlage Pressstempel aufweist, welche von außen gegen die Formteile gespannt werden. Diese Pressstempel sind dabei alleine oder zusammen mit daran montierten Formteilen längs sogenannten Pressachsen in einer nur linearen Richtung verstellbar. Dies gilt insbesondere für hydraulische Pressen. Nicht einsetzbar sind dabei Druckgießformen, welche zum Druckgießen von Gussteilen gedacht sind, wenn die Gussteile freie Räume aufweisen sollen, die aus Sicht zueinander benachbarter und rechtwinklig verlaufender linearer Pressachsen hinterschnittig sind. In einem solchen Fall werden anstelle eines Gussteiles üblicherweise zwei Gussteile separat voneinander gegossen, um anschließend die beiden Scherben aneinander zu verkleben, bevor die zusammengeklebten Scherben gesintert werden.

-

JP H03 83609 A -

DE 10 2006 019 915 A1 betrifft eine Schlickergussform mit zwei Formteilen, welche zusammengesetzt einen Gießraum zum Gießen eines keramischen Gussteils ausbilden, einem Einsatzformteil zum Ausbilden einer in einer Entformungsrichtung des ersten Formteils hinterschnittigen Wand des Gussteils und einer Verstelleinrichtung mit einem Verschwenkungsmechanismus zum Verschwenken des Einsatzformteils innerhalb des Gießraums zwischen einer hinterschnittigen Gießposition und einer nicht hinterschnittigen Entformungsposition. Ein gelenkig verbundenes Verstellelement des Verschwenkungsmechanismus führt durch eine Durchtrittsöffnung, die in einem der Formteile ausgebildet ist. -

DE 199 55 629 A1 betrifft ein Verfahren und eine Vorrichtung zum Gießen von Sanitärartikeln mit einem um eine Mittelachse senkrecht zur Spannrichtung der Gießform drehbaren Mittelformteil, das an zwei gegenüberliegenden Seiten, die parallel zur Mittelachse liegen, ein vom Mittelformteil abziehbares erstes bzw. zweites seitliches Formteil besitzt, wobei in diesen gegenüberliegenden Seiten des Mittelformteiles jeweils eine Form für ein Vorgussteil des Sanitärartikels und ein im Mittelformteil verankerter Innenkern vorhanden sind, wobei die Innenkerne senkrecht zur Mittelachse aus dem Mittelformteil heraus in das erste bzw. zweite seitliche Formteil ragen und parallel zur Mittelachse verschiebbar sind. -

EP 1 088 634 A2 betrifft eine Gießform zum Formen von Sanitärgegenständen, enthaltend zwei profilierte Teile, die miteinanderverbunden werden, um einen mit Schlicker zu füllenden Formraum zu bilden, und die zum Entformen voneinander gelöst werden. Ein Einsatz zum Ausbilden eines Unterschnittbereichs ist im Formraum mit einer Trägereinheit an einem der Teile der Form befestigt. Der Einsatz ist mit der Trägereinheit zwischen einer ersten Gießposition zum Formen des Unterschnittbereichs und einer Entformungsposition verstellbar, in welcher der Einsatz aus dem Unterschnittbereich in seitlicher Richtung entfernt wird. - Die Aufgabe der Erfindung besteht darin, eine Schlicker-Druckgießform, eine Schlicker-Druckgießanlage bzw. ein Druckgießverfahren unter Einsatz einer solchen Schlicker-Druckgießform derart weiterzuentwickeln, dass auch hinterschnittige Gussteile in einem Gießvorgang gefertigt werden können.

- Diese Aufgabe wird durch die Schlicker-Druckgießform mit den Merkmalen gemäß Patentanspruch 1, durch die Schlicker-Druckgießanlage mit den Merkmalen des Patentanspruchs 9 bzw. durch das Druckgießverfahren mit den Merkmalen gemäß Patentanspruch 14 gelöst. Vorteilhafte Ausgestaltungen sind Gegenstand von abhängigen Ansprüchen.

Bevorzugt wird demgemäß eine Schlicker-Druckgießform mit einem Formraum zum Druckgießen eines Gussteils und mit den Formraum in einer Druckgießstellung umschließenden Formteilen, wobei ein erstes der Formteile in einer ersten Richtung verstellbar ist. Vorteilhaft ist dabei, dass ein Zusatz-Formteil in der Druckgießstellung zwischen einem dem Formraum zugewandten Abschnitt des ersten Formteils und dem Formraum angeordnet ist, wobei das Zusatz-Formteil zumindest während eines ersten Entformungsschritts in einer Entformungsrichtung mit sowohl einer Richtungskomponente in Richtungskomponente in einer zweiten Richtung senkrecht zur ersten Richtung verstellbar ist. - Die Anteile der zumindest zwei Richtungskomponenten der Entformungsrichtung werden dabei in dem Sinn verstanden, dass keiner der Anteile gleich Null ist, so dass die Entformungsrichtung schräg zur ersten Richtung verläuft, insbesondere beide Anteile zwischen 5° und 85°, insbesondere zwischen 10° und 80° schräg gegenüber der ersten Richtung verlaufen.

- Unter einer Schlicker-Druckgießform wird insbesondere eine Druckgießform verstanden, in welcher Schlicker unter einem Druck von mehreren Bar, insbesondere unter einem Druck von mehr als 5 Bar, vorzugsweise unter einem Druck von 10 bis 20 Bar, in den Formraum gepresst wird. Die Formteile sind dabei aus einem permeablen Material ausgebildet, so dass Flüssigkeit aus dem Schlicker in die Formteile eindringt. Festbestandteile des Schlickers bilden an einer Wandung des Formraums einen Scherben aus. Das Schlickermaterial ist vorzugsweise keramisches Material, um als Gussteil insbesondere sanitäre Artikel wie Waschbecken, Bidets oder Toilettenschüsseln zu gießen. Üblicherweise weist zumindest eines der Formteile auch eine Auslassöffnung auf, um die Flüssigkeit des Schlickers aus der Druckgießform gezielt nach außen abführen zu können.

- Insbesondere sind bei einer solchen Druckgießform zwei oder mehr Formteile vorgesehen, welche in jeweils einer linearer Richtung aufeinander zu bewegt werden, um den Formraum zu umschließen, bzw. in linearer Richtung voneinander wegbewegt werden, um den Formraum zur Entnahme eines darin gebildeten Scherbens zu öffnen. Zusätzlich wird zumindest ein für die Flüssigkeitsanteile des Schlickers permeables Zusatz-Formteil vorgesehen, welches als weiteres Formteil zwischen den anderen Formteilen eingesetzt wird. Das Zusatz-Formteil weist zumindest eine Wandung auf, welche den Formraum mit ausbildet. Das Zusatz-Formteil weist aber insbesondere keine Wandung auf, welche eine insbesondere flüssigkeitsdichte Außenwandung der Druckgießform ausbildet, wie dies bei den anderen Formteilen der Fall ist.

- Das Zusatz-Formteil ist dabei innerhalb der Druckgießform bzw. zwischen deren übrigen Formteilen so angeordnet, dass es aus Sicht der linearen Bewegungsrichtungen der übrigen Formteile, insbesondere der zu dem Zusatz-Formteil benachbarten Formteile in einer schrägen Richtung verstellbar ist. Dies ermöglicht ein Einsetzen des Formteils mit seinem permeablen Körper zwischen den anderen Formteilen. So können auch hinterschnittige Wandungen eines Gussteils gegossen werden.

- Gemäß einer Ausgestaltung ist das erste Formteil ausschließlich längs der ersten Richtung verstellbar und das Zusatz-Formteil zumindest während des ersten Entformungsschritts ausschließlich in der Entformungsrichtung verstellbar. Hervorgehoben wird nochmals die vorteilhafte Bewegung in der Entformungsrichtung, welche durch das Zusatz-Formteil zumindest anfänglich ausführbar ist. Nach einer anfänglichen Verstellung in Entformungsrichtung kann das Zusatz-Formteil optional auch in anderen Richtungen verstellt werden. Diese Entformungsrichtung ist dabei schräg verlaufend zu der Verstellrichtung des ersten Formteils, welches im montierten Zustand zu dem Zusatz-Formteil benachbart angeordnet ist. Dabei wird im montierten Zustand zwischen dem ersten Formteil und dem Zusatz-Formteil insbesondere zumindest abschnittsweise ein Teil des Formraums ausgebildet. Dieser Teil des Formraums kann bei dieser Ausgestaltung schräg zu der Entformungsrichtung des ersten Formteils verlaufen, so dass beim Gießen ein hinterschnittiger Abschnitt des Gussteils ausgebildet wird.

- Gemäß einer weiteren Ausgestaltung sind das Zusatz-Formteil und das erste Formteil ausgebildet, in der Gießstellung einen Teil des Formraums derart voneinander beabstandet zu umschließen, dass der Teil des Formraums zum Ausbilden eines sowohl schräg zu der ersten Richtung als auch schräg zu der zweiten Richtung verlaufenden Formteilabschnitts verläuft. Hervorgehoben wird dabei die vorteilhafte Ausgestaltung mit zwei insbesondere senkrecht zueinander verlaufenden Verstellrichtungen für zwei der Formteile, zwischen denen das Zusatz-Formteil in der Gießstellung eingesetzt ist oder zwischen denen dessen Entformungsrichtung verläuft. Die Entformungsrichtung des Zusatz-Formteils verläuft dabei schräg zu beiden Entformungs- bzw. Verstellrichtungen der benachbarten Formteile in einem Winkelbereich zwischen diesen beiden Richtungen. Dadurch können sogar aus Sicht beider benachbarter und senkrecht zueinander verstellbarer äußerer Formteile hinterschnittige Wandungen an dem Gussteil ausgebildet werden. Erfindungsgemäß weist das Zusatz-Formteil eine Formteil-Halteeinrichtung auf, welche sich seitlich quer zur ersten Richtung bis zu einem Außenumfang des ersten Formteils oder weiter als ein Außenumfang des ersten Formteils oder einer Formteil-Umhüllung des ersten Formteils erstreckt. Eine solche Formteil-Halteeinrichtung kann beispielsweise ein Metallträger sein, welcher an dem Zusatz-Formteil befestigt ist oder in dieses hineinführt. Der Metallträger bzw. die Formteil-Halteeinrichtung führt ausgehend vom Zusatz-Formteil von diesem weg und in dem montierten Zustand zwischen zwei aneinander anliegenden Wandungen benachbarter Formteile hindurch bis zu zumindest einer Außenwand dieser benachbarten Formteile hin.

- Insbesondere kann in einem oder beiden der Formteile in einer dem anderen Formteil zugewandten Wandung eine Aussparung ausgebildet sein, welche der Kontur der Halteeinrichtung angepasst ist, so dass die beiden im montierten Zustand aneinander anliegenden Formteile die Halteeinrichtung fest zwischen sich aufnehmen. Jedoch ist dies nicht zwingend so, denn gegebenenfalls ist eine lose Führung mit Spiel für die Halteeinrichtung zwischen den zusammengesetzten Formteilen vorteilhaft, wenn beispielsweise anderenfalls während des Pressens der Formteile gegeneinander unerwünschte Spannungen zwischen diesen auftreten würden.

- Vorteilhaft ist auch eine Ausgestaltung, bei der das Zusatz-Formteil eine sich in Entformungsrichtung verbreiternde Kontur aufweist. Abstrakt gesprochen, kann somit eine keilförmige Ausgestaltung des Zusatz-Formteils vorgesehen werden, um keilförmig zueinander verlaufende Wandungen des Gussteils auszubilden, welche insbesondere in zwei Verstell- bzw. Entformungsrichtungen der dem Zusatz-Formteil benachbarten Formteile hinterschnittige Wandungen des Gussteils ausbilden. Natürlich können anstelle keilförmiger Zusatz-Formteile auch beliebig anders geformte Formteile eingesetzt werden, welche insbesondere auch strukturierte, geformte Wandungen aufweisen.

- Kriterium ist dabei insbesondere, dass in der vollständig geschlossenen Form der Druckgießform solche Wandungen des Zusatz-Formteils keine hinsichtlich dessen Entformungsrichtung vorspringenden Wandungen aufweisen, welche entsprechende rückspringende Wandungen des Gussteils ermöglichen würden. In einem solchen Fall wäre gegebenenfalls der Einsatz mehrerer unter Umständen auch ineinander verschachtelt angeordneter Zusatz-Formteile realisierbar.

- Eigenständig die Aufgabe lösend ist außerdem eine Schlicker-Druckgießanlage mit einer derartigen Druckgießform und mit einer Aufnahme für zumindest diese Druckgießform und mit einer Halte- und Verstelleinrichtung zum zeitweiligen Halten des Zusatz-Formteils und zum Verstellen des Zusatz-Formteils in einem Entformungsschritt in einer Entformungsrichtung mit sowohl einer Richtungskomponente in einer ersten Richtung als auch zusätzlich einer Richtungskomponente in einer zweiten Richtung senkrecht zur ersten Richtung.

- Eine solche Aufnahme für eine derartige Druckgießform ist im Wesentlichen für sich genommen bekannt und dient zum Einspannen oder Befestigen der einzelnen Formteile einer solchen Druckgießform, so dass die Formteile aufeinander zu und voneinander weg bewegbar sind. Außerdem dient die Aufnahme dazu, durch die Aufnahmekomponenten selber oder mittels daran außen anliegender Pressstempel die einzelnen Formteile während des Druckgießens unter eine äußere Spannung zu setzen, welche dem Druck des eingegossenen Schlickers entgegenwirkt und die Formteile fest zusammenhält. Besonderheit ist die Halte- und Verstelleinrichtung, welche das Zusatz-Formteil während des Montierens, Demontierens und des Druckgießvorgangs in einer jeweils definierten Position halten kann. Außerdem ist die Halte- und Verstelleinrichtung ausgebildet, das Zusatz-Formteil in eine jeweils erforderliche Position und gegebenenfalls Raumlage zu verstellen. Ermöglicht wird dadurch, mittels der Halte- und Verstelleinrichtung das Zusatz-Formteil in eine vordefinierte Position innerhalb der Aufnahme zu setzen, bevor die weiteren Formteile auf das Zusatz-Formteil zu bewegt werden, um dieses letztendlich fest zu umschließen und zwischen sich aufzunehmen.

Insbesondere kann die Halte- und Verstelleinrichtung in der geschlossenen Position auch dazu dienen, das Zusatz-Formteil gegen eines oder zwei benachbarte Formteile vorzuspannen, um so den Formraum mit auszubilden und ein Verstellen des Zusatz-Formteils in einen Abschnitt zu verhindern, in welchem eine Wandung des Gussteils auszubilden ist. - Während des Gießens kann die Halte- und Verstelleinrichtung das Zusatz-Formteil gemäß dazu alternativer Ausgestaltung jedoch auch entkoppelt bzw. kräftefrei halten und als ein inaktiver Haltearm wirken, um nicht in unerwünschter Weise den Presskräften entgegenzuwirken, welche von Presszylindern von außen her auf die benachbarten Formteile einwirken. In einem solchen Fall weist die Halte- und Verstelleinrichtung z.B. einen Kupplungsmechanismus auf, welcher eine Verstellung des Zusatz-Formteils aufgrund von Kräften zulässt, die über benachbarte Formteilen einwirken, ohne durch die Halte- und Verstelleinrichtung daran in unerwünschtem Maße gehindert zu werden.

- Nach dem Gießen dient die Halte- und Verstelleinrichtung insbesondere dazu, das Zusatz-Formteil an dem gegossenen Gussteil zu halten, während zumindest eines der zu dem Zusatz-Formteil benachbarten Formteile wegbewegt wird.

- Nach dem Verstellen eines benachbarten Formteils oder mehrerer benachbarter Formteile weg von dem Zusatz-Formteil kann dann nachfolgend das Zusatz-Formteil mittels der Halte- und Verstelleinrichtung in dessen Entformungsrichtung vom Gussteil weggeführt werden. Das Wegführen bzw. Abnehmen des Zusatz-Formteils vom Gussteil kann bereits zu einem früheren Zeitpunkt erfolgen, während die benachbarten Formteile noch nicht vollständig wegbewegt sind. Auch möglich ist, vor dem Wegnehmen des Zusatz-Formteils von dem gegossenen Gussteil bzw. Scherben eine Halteeinrichtung für das Gussteil unter das Gussteil zu führen, so dass das Zusatz-Formteil erst weggenommen wird, wenn das Gussteil in einem dazu benachbarten Abschnitt von der Halteeinrichtung gehalten und abgestützt wird. Dies verhindert ein Verbiegen oder Abscheren benachbarter Wandungen des Gussteils.

- Vorteilhaft ist dabei eine Ausgestaltung, bei der die Halte- und Verstelleinrichtung einen Antrieb zum automatisierten Verstellen des Zusatz-Formteils aufweist. Ein solcher Antrieb kann insbesondere ein elektromotorischer Antrieb sein, welcher ein Verstellelement aufweist, das die Formteil-Halteeinrichtung greift oder daran befestigt ist und das die Formteil-Halteeinrichtung mit dem daran angeordneten Zusatz-Formteil im Raum halten und/oder verstellen kann. Neben elektromotorischen Antrieben können aber auch beliebige andere Antriebstypen eingesetzt werden, insbesondere hydraulische und pneumatische Antriebe.

- Realisierbar ist auch eine Ausgestaltung, bei der die Halte- und Verstelleinrichtung einen Mechanismus zum manuellen Verstellen des Zusatz-Formteils aufweist. So können beispielsweise Griffelement vorgesehen sein, welche durch einen Techniker ergriffen werden können, um das Zusatz-Formteil manuell in eine andere Position zu bringen bzw. zu verstellen.

- Umsetzbar ist auch eine Ausgestaltung, bei der die Aufnahme das erste Formteil zum Entformen mit der ersten Richtung in einer abwärts gerichteten Richtung, insbesondere vertikal nach unten vom Formraum weg, hält oder führt. Eine solche Verfahrensweise ist insbesondere vorteilhaft einsetzbar beim Gießen von Toilettenschüsseln, bei welchen das erste Formteil in die eigentliche Schüsselöffnung eingesetzt ist und vorzugsweise nach unten hin abgenommen wird, wobei dann das Zusatz-Formteil angeordnet sein kann, um eine rückseitige Wandung der Toilettenschüssel, welche nicht senkrecht nach unten bzw. im Gebrauchszustand senkrecht nach oben verläuft, sondern schräg nach hinten zu einer rückseitigen Wandung hinter der Toilette verlaufend führt.

- Eigenständig gelöst wird die Aufgabe durch ein Druckgießverfahren mit einer derartigen Druckgießform oder in einer derartigen Druckgießanlage mit nach einem Gießen eines Gussteils den Schritten Entfernen des ersten Formteils in einer ersten Richtung weg von einem Formraum, dabei zumindest anfänglich Halten eines Zusatz-Formteils am Formraum und danach Entfernen des Zusatz-Formteils in einer Entformungsrichtung mit sowohl einer Richtungskomponente in der ersten Richtung als auch zusätzlich einer Richtungskomponente in einer zweiten Richtung senkrecht zur ersten Richtung.

- Ein Ausführungsbeispiel wird nachfolgend anhand der Zeichnung näher erläutert. Dabei verweisen in den verschiedenen Figuren jeweils zueinander gleiche Bezugszeichen auf zueinander gleiche oder gleich wirkende Komponenten und Verfahrensschritte, so dass jeweils abgesehen von ausdrücklich genannten Unterschieden auch die Ausführungen zu den übrigen Figuren gelten. Es zeigen:

- Fig. 1

- eine Teilschnittansicht durch eine geschlossene Druckgießform;

- Fig. 2

- die Komponenten gemäß

Fig. 1 in einer Betriebsstellung, bei welcher nach dem Gießen eines Gussteils ein erstes, unteres Formteil nach unten hin wegbewegt wird; - Fig. 3

- die Komponenten gemäß

Fig. 1 und2 bei einem späteren Verfahrensschritt, bei dem auch ein Zusatz-Formteil wegbewegt wird; und - Fig. 4

- eine seitliche Draufsicht auf die Komponenten gemäß

Fig. 1 in einem Verfahrensschritt während des Zusammenbaus der Druckgießform. - Wie aus

Fig. 1 ersichtlich, besteht eine beispielhafte Schlicker-Druckgießform 100 aus mehreren einzelnen Formteilen 101, 103, 105, 107, welche im zusammengesetzten Zustand zwischen sich einen Formraum 109 ausbilden. In der beispielhaften Darstellung ist eine Positionierung der Schlicker-Druckgießform 100 in bevorzugter Gießstellung skizziert, bei welcher die Toilettenschüssel kopfüber gegossen wird. Natürlich kann das Gießen und/oder Entformen auch mit anderen Ausrichtungen der Schlicker-Druckgießform 100 durchgeführt werden. - Die Formteile bestehen insbesondere in einem dem Formraum 109 zugewandten Abschnitt aus einem permeablen Material, welches in Schlicker enthaltene Flüssigkeit hindurchlässt, aber auf der Oberseite Festpartikel des Schlickers abscheiden lässt. Rückseitig bzw. außenseitig sind die Formteile 101, 103, 105, 107 an jeweils einer Formteil-Umhüllung 102, 104, 106 bzw. 108 angeordnet, insbesondere befestigt. Die Formteil-Umhüllungen 102, 104, 106, 108 sind ausgebildet, um außenseitig Stempel, insbesondere Pressstempel 115 - 118 anzusetzen, um die Formteile 101, 103, 105, 107 während des Schlickergusses fest gegeneinander zu spannen. Die Formteil-Umhüllungen 102, 104, 106, 108 können dabei Bestandteil einer Aufnahme für eine Druckgießform 101 in einer Schlicker-Druckgießanlage sein. Eine solche Aufnahme kann aber auch unabhängig davon aus weiteren Komponenten einer Schlicker-Druckgießanlage ausgebildet sein, welche zum Halten und Verstellen der Formteile 101, 103, 105, 107 zusammen mit den Formteil-Umhüllungen 102, 104, 106 bzw. 108 ausgebildet sind.

- Ein Schlicker-Zuführungsrohr 114 führt durch eines, beispielsweise ein zweites der Formteile 103 von außen kommend bis zu dem Formraum 109. Über das Schlicker-Zuführungsrohr 114 wird während des Druckgießens Schlicker in den Formraum 109 eingepresst, um darin einen Scherben bzw. das Gussteil auszubilden. Über die Formteile 101, 103, 105, 107 und einen Auslass 123 wird Flüssigkeit aus dem Schlicker nach außen hin abgeführt.

- Der Formraum 109 ist bei der beispielhaften Schlicker-Druckgießform 100 ausgebildet zum Formen einer Toilettenschüssel als beispielhaftem Gussteil 110. Ein Teil des Formraums 109 dient zum Ausbilden eines Schüsselabschnitts 111, welcher in umgekehrter Benutzungsstellung die eigentliche Toilettenschüssel ausbildet. Außerdem dient der Formraum 109 zum Ausbilden eines Auslass-Rohrabschnitts 112, welcher rückseitig und in Gebrauchsstellung unten seitlich von dem Schüsselabschnitt 111 wegführt. Der Auslass-Rohrabschnitt 112 führt dabei in Gebrauchsstellung von unten nach oben und weist grob schematisch ausgedrückt eine schlangenartige Form mit einer erst aufwärts und dann wieder rückwärts ausgebildeten Biegung auf. Optional kann ein weiterer Abschnitt des Formraums 109 als vorderseitige Fußstütze ausgebildet sein, welche in Gebrauchsstellung nach schräg vorne und unten hin ausgebildet wird.

- Eine Besonderheit der beispielhaften Toilettenschüssel ist, dass eine rückseitige und in Gebrauchsstellung nach oben gerichtete Schüsselwand 113 als nach schräg hinten verlaufende Schüsselwand 113 oberhalb des Auslass-Rohrabschnitts 112 ausgebildet ist.

- Bei dieser Anordnung verlaufen somit einerseits ein oberseitiger Abschnitt bzw. in der Darstellung unterseitiger Abschnitt des Auslass-Rohrabschnitts 112 und dazu benachbart die schräge Schüsselwand 113 unter einem Winkel auseinanderführend voneinander nach schräg hinten weg. Zugleich verläuft die Wand der schrägen Schüsselwand 113 unter einem schrägen Winkel α zur Entformungsrichtung des benachbarten ersten Formteils 101 und die Wand des Auslass-Rohrabschnitts 112 unter einem noch größeren Winkel dazu. Dadurch entsteht eine hinterschnittige Wandung der Toilettenschüssel 111, wobei zugleich auch aus Sicht eines seitlich dazu angeordneten vierten der Formteile 107 eine hinterschnittige Wandung durch den Abschnitt des Auslass-Rohrabschnitts 112 entsteht.

- Der dadurch entstehende Raum zwischen der schrägen Schüsselwand 113 und dem Auslass-Rohrabschnitt 112 kann nicht mit einem Formteilabschnitt besetzt werden, das nach dem Gießen durch einfache lineare Bewegung des ersten oder des vierten Formteils 101, 107 in zueinander senkrechter Verstellrichtung als erster bzw. zweiter Richtung x, y entnehmbar ist. Daher ist in diesem Raum und insbesondere etwas übergreifend in den Raum außerhalb des hinterschnittigen Bereichs ein Zusatz-Formteil 119 eingesetzt.

- Das beispielhafte Zusatz-Formteil 119 weist dabei eine seiner Wandungen auf, welche an einer Wandung des ersten Formteils 101 anliegt. Die übrigen Wandungsabschnitte des Zusatz-Formteils 119 sind dem Formraum 109 zugewandt, insbesondere dessen Abschnitten zur Ausbildung des Auslass-Rohrabschnitts 112 und der schrägen Schüsselwand 113.

- Das Zusatz-Formteil 119 weist eine Formteil-Halteeinrichtung 120 auf, welche in seitlicher Richtung von dem Zusatz-Formteil 119 wegführt und bis zu einer Außenseite des oder der zur Formteil-Halteeinrichtung 120 benachbarten Formteile 101, 103 führt.

- Außenseitig der Schlicker-Druckgießform 100 greift an der Formteil-Halteeinrichtung 120 beispielhaft ein Halteelement 121 für die Formteil-Halteeinrichtung an. Die Verbindung zwischen der Formteil-Halteeinrichtung 120 und dem Halteelement 121 kann gelenkig und/oder voneinander lösbar ausgestaltet sein.

- Anstelle eines Halteelements 121 kann auch eine beliebige andere Verbindungsanordnung vorgesehen werden, insbesondere Gestänge- und/oder Greifanordnung, welche die Formteil-Halteeinrichtung 120 und darüber das Zusatz-Formteil 119 stets in einer definierten Position halten bzw. zwischen verschiedenen Positionen definiert verstellen kann.

- Das Halteelement 121 führt zu einem Antrieb 122, welcher beispielsweise elektromotorisch ausgebildet ist und über die zwischengeschalteten Komponenten eine gesteuerte Verstellung des Zusatz-Formteils 119 ermöglicht.

- Das erste der Formteile 101 ist zusammen mit der ersten Formteil-Umhüllung 102 in einer ersten Richtung x, beispielsweise vertikal nach unten verstellbar. Das gegenüberliegende zweite Formteil 103 kann stationär fest in einem Rahmen einer Pressenanordnung bzw. Schlicker-Druckgießanlage angeordnet sein, kann aber alternativ auch längs insbesondere der ersten Richtung x verstellbar angeordnet sein. Die beiden weiteren beispielhaft dargestellten dritten und vierten Formteile 105, 107 und deren Formteil-Umhüllungen 106 bzw. 108 sind in einer bzw. längs einer zweiten Richtung y verstellbar, wobei die zweite Richtung y vorzugsweise senkrecht zur ersten Richtung x verläuft. In der geschlossenen Stellung wirkt über die außenseitig anliegenden Pressstempel 115 - 118 jeweils eine Presskraft Fp auf die Formteile 101, 103, 105, 107 in Richtung des Formraums 109 und somit entgegen dem Schlickerdruck, der im Formraum 109 während des Druckgießens herrscht.

-

Fig. 2 zeigt eine Situation eines Verfahrensschritts, welcher nach dem Beendigen des Schlicker-Druckgusses zur Entformung des Gussteils 110 dient. Beispielhaft ist dabei das erste Formteil 101 von den übrigen Formteilen 103, 105, 107 längs der ersten Richtung x wegbewegt. Dabei wirken zur Stützung noch Haltekräfte Fh auf die übrigen Formteile 103, 105, 107. - Das Zusatz-Formteil 119 wird von der Halteanordnung aus dem Halteelement 121 und dem Antrieb 122 über die Formteil-Halteeinrichtung 120 noch in der Gießposition gehalten. Wie erkennbar ist, wäre eine Verstellung des Zusatz-Formteils in der ersten Richtung x oder der zweiten Richtung y nicht möglich. Eine Verstellrichtung bzw. Entformungsrichtung r für das Zusatz-Formteil 119 führt schräg zu sowohl der ersten als auch der zweiten Richtung x, y unter einem Winkel zu diesen.

-

Fig. 3 zeigt einen nachfolgenden Verfahrensschritt, bei welchem das Zusatz-Formteil 119 in dessen Entformungsrichtung r von dem Gussteil 110 wegbewegt wird. Dies erfolgt insbesondere automatisiert mit Hilfe des Antriebs 122. - Im nachfolgenden Verfahrensverlauf werden auch die übrigen Formteile 103, 105, 107 von dem Gussteil 110 wegbewegt, wobei eine Halteeinrichtung bzw. Auflage für das Gussteil 110 zwischen den genannten Verfahrensschritten unter das Gussteil gesetzt wird.

-

Fig. 4 zeigt einen späteren oder früheren Verfahrensschritt, bei welchem die Komponenten der Schlicker-Druckgießform 100 zusammengesetzt werden. Dabei ist rein beispielhaft das Zusatz-Formteil 119 mittels der Verstellanordnung bzw. des Halteelements 121 und des Antriebs 122 bereits in eine definierte Position relativ zum ersten Formteil 101 gebracht. Nachfolgend wird mittels einer Verstellkraft Fm das gegenüberliegende zweite Formteil 103 auf diese Anordnung aufgesetzt. In weiteren Verfahrensschritten werden dann von den Seiten her das dritte und das vierte Formteil 105, 107 an die Anordnung angesetzt, um die Schlicker-Druckgießform 100 vollständig zu schließen. Bei der Bewegung des Zusatz-Formteils 119 kann prinzipiell ebenfalls eine geradlinige Verstellbewegung entlang der Entformungsrichtung r vorgesehen sein. Jedoch können beliebige andere Verstellrichtungen r1 zur Verstellung des Halteelements 121 und darüber des Zusatz-Formteils 119 vorgesehen werden, so dass dieses beliebige Positionen im Raum annehmen kann, sofern dies gewünscht und erforderlich sein sollte. Dabei sind die genannten Bewegungsabläufe zum Zusammensetzen auch modifizierbar, insbesondere auch umkehrbar. -

Fig. 4 zeigt eine vorderseitige Außenwand der ersten Formteil-Umhüllung 102, welche sich in der Zeichnung vorderseitig nach oben hin erstreckt bis zu einer Montagehöhe des Zusatz-Formteils 119 bzw. von dessen abstehender Formteil-Halteeinrichtung 120. Die erste Formteil-Umhüllung 102 weist in ihrer oberseitigen Wandung eine Aussparung auf, welche zur Aufnahme der Formteil-Halteeinrichtung 120 dient. Dadurch kann die Formteil-Halteeinrichtung 120 im geschlossenen Zustand der Schlicker-Druckgießform 100 bis zu der Außenseite der umgrenzenden Formteil-Umhüllungen 102, 104 reichen oder aus diesen herausragen, um mittels des Halteelements 120 gefasst oder gehalten werden zu können. -

- 100

- Schlicker-Druckgießform

- 101

- erstes Formteil

- 102

- erste Formteil-Umhüllung

- 103

- zweites Formteil

- 104

- zweite Formteil-Umhüllung

- 105

- drittes Formteil

- 106

- dritte Formteil-Umhüllung

- 107

- viertes Formteil

- 108

- vierte Formteil-Umhüllung

- 109

- Formraum

- 110

- Gussteil

- 111

- Schüsselabschnitt

- 112

- Auslass-Rohrabschnitt

- 113

- schräge Schüsselwand

- 114

- Schlicker-Zuführungsrohr

- 115-118

- Pressstempel

- 119

- Zusatz-Formteil

- 120

- Formteil-Halteeinrichtung

- 121

- Halteelement für Formteil-Halteeinrichtung

- 122

- Antrieb

- 123

- Auslass

- x

- ersten Richtung

- y

- zweite Richtung

- r

- Entformungsrichtung für Zusatz-Formteil

- r1

- Verstellrichtung

- Fh

- Haltekraft

- Fm

- Verstellkraft

- Fp

- Presskraft

- α

- Winkel der schrägen Schüsselwand zur ersten Richtung

Claims (14)

- Schlicker-Druckgießform (100) mit- einem Formraum (109) zum Druckgießen eines Gussteils (110) und den Formraum (109) in einer Druckgießstellung umschließenden Formteilen (101, 103, 105, 107),- wobei ein erstes der Formteile (101) in einer ersten Richtung (x) verstellbar ist,- ein Zusatz-Formteil (119) in der Druckgießstellung zwischen einem dem Formraum (109) zugewandten Abschnitt des ersten Formteils (101) und dem Formraum (109) angeordnet ist,- wobei das Zusatz-Formteil (119) zumindest während eines ersten Entformungsschritts in einer Entformungsrichtung (r) mit sowohl einer Richtungskomponente in der ersten Richtung (x) als auch zusätzlich einer Richtungskomponente in einer zweiten Richtung (y) senkrecht zur ersten Richtung (x) geradlinig verstellbar ist, dadurch gekennzeichnet, dass- das Zusatz-Formteil (119) eine Formteil-Halteeinrichtung (120) aufweist, welche sich seitlich quer zur ersten Richtung (x) bis zu einem Außenumfang des ersten Formteils (101) oder weiter als ein Außenumfang des ersten Formteils (101) oder einer Formteil-Umhüllung (102) des ersten Formteils (101) erstreckt.

- Druckgießform (100) nach Anspruch 1, bei der das erste Formteil (101) ausschließlich längs der ersten Richtung (x) verstellbar ist und das Zusatz-Formteil (119) zumindest während des ersten Entformungsschritts ausschließlich in der Entformungsrichtung (r) verstellbar ist.

- Druckgießform (100) nach Anspruch 1 oder 2, bei der das Zusatz-Formteil (119) und das erste Formteil (101) ausgebildet sind, in der Gießstellung einen Teil des Formraums (109) derart voneinander beabstandet zu umschließen, dass der Teil des Formraums zum Ausbilden eines sowohl schräg zu der ersten Richtung (x) als auch schräg zu der zweiten Richtung (y) verlaufenden Formteilabschnitts (113) verläuft.

- Druckgleßform (100) nach einem vorstehenden Anspruch, bei der das Zusatz-Formteil (119) eine sich in Entformungsrichtung (r) verbreiternde Kontur aufweist.

- Druckgießform (100) nach einem vorstehenden Anspruch, bei der die Formteil-Halteeinrichtung (120) von dem Zusatz-Formteil (119) absteht.

- Druckgießform (100) nach einem vorstehenden Anspruch, bei der die Formteil-Halteeinrichtung (120) ausgehend von Zusatz-Formteil (119) von diesem weg und in dem montierten Zustand zwischen zwei aneinander anliegenden Wandungen benachbarter Formteile (102, 103) hindurch führt bis zu zumindest einer Außenwand dieser benachbarten Formteile (102, 103) hin.

- Druckgießform (100) nach einem vorstehenden Anspruch, bei der eine Formteil-Umhüllung (102) eines der Formteile in ihrer Wandung eine Aussparung aufweist, weiche zur Aufnahme der Formteil-Halteeinrichtung (120) dient.

- Druckgießform (100) nach Anspruch 7, bei der die Aussparung der Kontur der Halteeinrichtung (120) angepasst ist, so dass die beiden im montierten Zustand aneinander anliegenden Formteile die Halteeinrichtung (120) insbesondere fest zwischen sich aufnehmen.

- Schlicker-Druckgießanlage mit- einer Druckgießform nach einem vorstehenden Anspruch und- einer Aufnahme für zumindest diese Druckgießform und- einer Halte- und Verstelleinrichtung (122) zum zeitweiligen Halten des Zusatz-Formteils (119) und zum Verstellen des Zusatz-Formteils (119) in einem Entformungsschritt in einer Entformungsrichtung (r) mit sowohl einer Richtungskomponente in einer ersten Richtung (x) als auch zusätzlich einer Richtungskomponente in einer zweiten Richtung (y) senkrecht zur ersten Richtung (x).

- Druckgießanlage nach Anspruch 9, bei der die Halte- und Verstelleinrichtung (122) einen Antrieb zum automatisierten Verstellen des Zusatz-Formteils (119) aufweist.

- Druckgießanlage nach Anspruch 9, bei der die Halte- und Verstelleinrichtung (122) einen Mechanismus zum manuellen Verstellen des Zusatz-Formteiis (119) aufweist.

- Druckgießanlage nach Anspruch 9 bis 11, bei der die Aufnahme das erste Formteil (101) zum Entformen mit der ersten Richtung (x) in einer abwärts gerichteten Richtung, insbesondere vertikal nach unten vom Formraum weg, hält oder führt.

- Druckgießanlage nach Anspruch 9 bis 12, bei der die Halte- und Verstelleinrichtung (122) ausgebildet ist, das Zusatz-Formteil (119) mittels der Halte- und Verstelleinrichtung (122) in eine vordefinierte Position innerhalb der Aufnahme zu setzen, bevor die weiteren Formteile (102, 103) auf das Zusatz-Formteil (119) zu bewegt werden und/oder das Zusatz-Formteil (119) an dem gegossenen Gussteil (110) zu halten, während zumindest eines der zu dem Zusatz-Formteil (119) benachbarten Formteile (102, 103) wegbewegt wird.

- Druckgießverfahren mit einer Druckgießform nach einem der Ansprüche 1 bis 8 oder in einer Druckgießanlage nach einem der Ansprüche 9 bis 13, mit nach einem Gießen eines Gussteils (110) den Schritten- Entfernen des ersten Formteils (101) in einer ersten Richtung (x) weg von einem Formraum (109),- dabei zumindest anfänglich Halten eines Zusatz-Formteils (119) am Formraum (109) und- danach Entfernen des Zusatz-Formteils (119) in einer Entformungsrichtung (r) mit sowohl einer Richtungskomponente in der ersten Richtung (x) als auch zusätzlich einer Richtungskomponente in einer zweiten Richtung (y) senkrecht zur ersten Richtung (x).

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PL13158122T PL2636498T3 (pl) | 2012-03-09 | 2013-03-07 | Forma do odlewania ciśnieniowego gęstwy lejnej, instalacja do odlewania ciśnieniowego gęstwy lejnej i sposób odlewania ciśnieniowego |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102012004896A DE102012004896A1 (de) | 2012-03-09 | 2012-03-09 | Schlicker-Druckgießform, Schlicker-Druckgießanlage und Druckgießverfahren |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP2636498A2 EP2636498A2 (de) | 2013-09-11 |

| EP2636498A3 EP2636498A3 (de) | 2014-06-18 |

| EP2636498B1 true EP2636498B1 (de) | 2020-07-15 |

Family

ID=47912954

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP13158122.5A Active EP2636498B1 (de) | 2012-03-09 | 2013-03-07 | Schlicker-Druckgießform, Schlicker-Druckgießanlage und Druckgießverfahren |

Country Status (4)

| Country | Link |

|---|---|

| EP (1) | EP2636498B1 (de) |

| DE (1) | DE102012004896A1 (de) |

| ES (1) | ES2819196T3 (de) |

| PL (1) | PL2636498T3 (de) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102015117657A1 (de) * | 2015-10-16 | 2017-04-20 | Dorst Technologies Gmbh & Co. Kg | Schlickerguss-Giessform mit einer Einspannvorrichtung, Presse und Verfahren damit |

| DE202018102563U1 (de) | 2018-05-08 | 2018-05-22 | Dorst Technologies Gmbh & Co. Kg | Schlicker-Durckgießform und Schlicker-Druckgießanlage |

| DE102020114348A1 (de) * | 2020-05-28 | 2021-12-02 | Lippert Gmbh & Co. Kg | Batteriedruckguss keramischer Hohlkörper |

| WO2025158288A1 (en) * | 2024-01-23 | 2025-07-31 | Sacmi Cooperativa Meccanici Imola Societa' Cooperativa | Casting apparatus and casting method for manufacturing ceramic articles |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1776701A (en) * | 1928-05-21 | 1930-09-23 | Chicago Pottery Company | Mold for making vitreous china articles |

| FR2093348A5 (de) * | 1970-06-11 | 1972-01-28 | Ideal Standard | |

| CH537789A (de) * | 1971-05-05 | 1973-06-15 | Laufen Keramische Ind | Giessform für keramische Gegenstände |

| JPH0383609A (ja) * | 1989-08-28 | 1991-04-09 | Toto Ltd | 泥漿鋳込み成形用分割鋳型の移動装置 |

| IT1310973B1 (it) * | 1999-09-28 | 2002-02-27 | Sacmi | Stampo di colatura perfezionato per la formatura di apparecchiigienico sanitari. |

| DE19955629A1 (de) * | 1999-11-19 | 2001-05-23 | Sama Maschb Gmbh | Vorrichtung und Verfahren zum Gießen von Sanitärartikel |

| DE102006019915A1 (de) * | 2006-04-30 | 2007-10-31 | Dorst Technologies Gmbh & Co. Kg | Gussform bzw. Gießverfahren zum Gießen eines keramischen Gussteils |

-

2012

- 2012-03-09 DE DE102012004896A patent/DE102012004896A1/de not_active Withdrawn

-

2013

- 2013-03-07 EP EP13158122.5A patent/EP2636498B1/de active Active

- 2013-03-07 PL PL13158122T patent/PL2636498T3/pl unknown

- 2013-03-07 ES ES13158122T patent/ES2819196T3/es active Active

Non-Patent Citations (1)

| Title |

|---|

| None * |

Also Published As

| Publication number | Publication date |

|---|---|

| PL2636498T3 (pl) | 2020-12-14 |

| EP2636498A2 (de) | 2013-09-11 |

| DE102012004896A1 (de) | 2013-09-12 |

| EP2636498A3 (de) | 2014-06-18 |

| ES2819196T3 (es) | 2021-04-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2899003B1 (de) | Druckgussform zur Herstellung eines Gießlings und Verfahren zur Herstellung einer einteiligen Toilette | |

| EP1184104B1 (de) | Speisereinsatz | |

| EP1345716B2 (de) | Speiser mit einem rohrähnlichen körper | |

| EP2792465B1 (de) | Säulenauszugsvorrichtung | |

| EP3003601B1 (de) | Speisereinsatz, formelement für den speisereinsatz und verfahren zum giessen von metall unter verwendung derselben | |

| EP2636498B1 (de) | Schlicker-Druckgießform, Schlicker-Druckgießanlage und Druckgießverfahren | |

| DE102016104019B3 (de) | Vorrichtung zur Herstellung von Gussteilen, wie Aluminiumguss, im Druckgießverfahren oder Niederdruckgießverfahren | |

| EP2774736B1 (de) | Pressenanordnung und Verfahren zum Pressen eines Pressteils | |

| DE10148307A1 (de) | Verfahren sowie Einrichtung zum Hohlgießen von keramischen Rohlingen, insbesondere zur Endverwertung im Sanitärbereich | |

| EP2288480B1 (de) | Form zur herstellung von betonformsteinen | |

| DE10132790B4 (de) | Druckgussanlage zum Herstellen von WC's und Herstellungsverfahren dafür | |

| DE19912829B4 (de) | Anlage zum Herstellen von napfförmigen Betonformkörpern | |

| WO2019214936A1 (de) | SCHLICKER-DRUCKGIEßFORM UND SCHLICKER-DRUCKGIEßANLAGE | |

| WO2005102655A1 (de) | Vorrichtung zum herstellen von formteilen und baueinheit für eine solche vorrichtung | |

| EP1967341A2 (de) | Form zur Herstellung von Betonformsteinen und Verfahren zur Herstellung einer Formkernanordnung einer solchen Form | |

| DE102017131280A1 (de) | Verfahren zum Herstellen eines Formteils sowie Speisereinsatz zur Verwendung in einem solchen Verfahren | |

| WO2020169462A1 (de) | EINTEILIGER SPEISERKÖRPER ZUR VERWENDUNG BEIM GIEßEN VON METALLEN | |

| DE2536142C3 (de) | Einrichtung zur Handhabung von Rotoren von Elektromotoren und zum Spritzgießen von Aluminiumkäfigwicklungen | |

| WO2016008462A1 (de) | Pressenanordnung und verfahren zum pressen eines pressteils | |

| DE10242905B4 (de) | Formgusssysteme und -maschinen sowie Kernentnahmeverfahren bei Formgusssystemen und -maschinen | |

| DE102005007873B4 (de) | Vorrichtung und Verfahren zur Herstellung von mindestens ein Einlegeteil aufweisenden Druck- oder Spritzgußteilen | |

| DE10059481B4 (de) | Speiser mit einem rohrähnlichen Körper | |

| EP2694261B1 (de) | Vorrichtung zum verbinden zweier teile einer negativform zur herstellung von schachtbodenteilen aus beton | |

| DE2727257C3 (de) | Niederdruckgießmaschine | |

| EP4655120A1 (de) | Speiser mit deckel |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: BA ME |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: BA ME |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: B28B 7/20 20060101ALI20140512BHEP Ipc: B28B 1/26 20060101AFI20140512BHEP |

|

| 17P | Request for examination filed |

Effective date: 20141211 |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| 19U | Interruption of proceedings before grant |

Effective date: 20160204 |

|

| 19W | Proceedings resumed before grant after interruption of proceedings |

Effective date: 20160606 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: EXAMINATION IS IN PROGRESS |

|

| 17Q | First examination report despatched |

Effective date: 20170105 |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: HEINOLD, UWE Inventor name: TANASIJCZUK, ROMAN |

|

| TPAC | Observations filed by third parties |

Free format text: ORIGINAL CODE: EPIDOSNTIPA |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: GRANT OF PATENT IS INTENDED |

|

| INTG | Intention to grant announced |

Effective date: 20200130 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE PATENT HAS BEEN GRANTED |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502013014912 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: REF Ref document number: 1290496 Country of ref document: AT Kind code of ref document: T Effective date: 20200815 |

|

| REG | Reference to a national code |

Ref country code: LT Ref legal event code: MG4D |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: MP Effective date: 20200715 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20201116 Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200715 Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20201015 Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200715 Ref country code: LT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200715 Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200715 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20201016 Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20201015 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LV Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200715 Ref country code: RS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200715 Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20201115 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200715 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2819196 Country of ref document: ES Kind code of ref document: T3 Effective date: 20210415 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R097 Ref document number: 502013014912 Country of ref document: DE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |