EP2414140B2 - Aufschneidemaschine zum aufschneiden eines lebensmittelriegels in gewichtsgenaue portionen - Google Patents

Aufschneidemaschine zum aufschneiden eines lebensmittelriegels in gewichtsgenaue portionen Download PDFInfo

- Publication number

- EP2414140B2 EP2414140B2 EP10714184.8A EP10714184A EP2414140B2 EP 2414140 B2 EP2414140 B2 EP 2414140B2 EP 10714184 A EP10714184 A EP 10714184A EP 2414140 B2 EP2414140 B2 EP 2414140B2

- Authority

- EP

- European Patent Office

- Prior art keywords

- food

- block

- scanner

- slicing

- slicing machine

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D5/00—Arrangements for operating and controlling machines or devices for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

- B26D5/20—Arrangements for operating and controlling machines or devices for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting with interrelated action between the cutting member and work feed

- B26D5/30—Arrangements for operating and controlling machines or devices for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting with interrelated action between the cutting member and work feed having the cutting member controlled by scanning a record carrier

- B26D5/32—Arrangements for operating and controlling machines or devices for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting with interrelated action between the cutting member and work feed having the cutting member controlled by scanning a record carrier with the record carrier formed by the work itself

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D1/00—Cutting through work characterised by the nature or movement of the cutting member or particular materials not otherwise provided for; Apparatus or machines therefor; Cutting members therefor

- B26D1/01—Cutting through work characterised by the nature or movement of the cutting member or particular materials not otherwise provided for; Apparatus or machines therefor; Cutting members therefor involving a cutting member which does not travel with the work

- B26D1/12—Cutting through work characterised by the nature or movement of the cutting member or particular materials not otherwise provided for; Apparatus or machines therefor; Cutting members therefor involving a cutting member which does not travel with the work having a cutting member moving about an axis

- B26D1/14—Cutting through work characterised by the nature or movement of the cutting member or particular materials not otherwise provided for; Apparatus or machines therefor; Cutting members therefor involving a cutting member which does not travel with the work having a cutting member moving about an axis with a circular cutting member, e.g. disc cutter

- B26D1/143—Cutting through work characterised by the nature or movement of the cutting member or particular materials not otherwise provided for; Apparatus or machines therefor; Cutting members therefor involving a cutting member which does not travel with the work having a cutting member moving about an axis with a circular cutting member, e.g. disc cutter rotating about a stationary axis

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D5/00—Arrangements for operating and controlling machines or devices for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

- B26D5/20—Arrangements for operating and controlling machines or devices for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting with interrelated action between the cutting member and work feed

- B26D5/26—Arrangements for operating and controlling machines or devices for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting with interrelated action between the cutting member and work feed wherein control means on the work feed means renders the cutting member operative

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D7/00—Details of apparatus for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

- B26D7/06—Arrangements for feeding or delivering work of other than sheet, web, or filamentary form

- B26D7/0625—Arrangements for feeding or delivering work of other than sheet, web, or filamentary form by endless conveyors, e.g. belts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D7/00—Details of apparatus for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

- B26D7/27—Means for performing other operations combined with cutting

- B26D7/30—Means for performing other operations combined with cutting for weighing cut product

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D2210/00—Machines or methods used for cutting special materials

- B26D2210/02—Machines or methods used for cutting special materials for cutting food products, e.g. food slicers

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T83/00—Cutting

- Y10T83/04—Processes

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T83/00—Cutting

- Y10T83/162—With control means responsive to replaceable or selectable information program

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T83/00—Cutting

- Y10T83/647—With means to convey work relative to tool station

Definitions

- the present invention relates to a slicing machine according to claim 1 for slicing a block of food into portions of exact weight.

- Food bars for example sausage, cheese and/or ham bars, often have to be cut into portions for sale, which consist of at least one, preferably several food slices.

- This cutting is usually done on so-called slicers, in which the respective block of food rests on a support that transports it continuously or intermittently in the direction of a cutting blade that separates food slices from the front end of the block of food.

- the thickness of each slice is preferably determined by the rate of feed in relation to the speed of rotation of the cutting blade.

- the slice(s) cut off is/are transported away in portions, whereby the weight of the packaging must comply with the finished packaging ordinance.

- the packs must be heavier than the specified minimum weight, particularly on average. This additional weight is known to those skilled in the art, for example, as a "give away" and is undesirable or should be kept as minimal as possible because it limits the profitability of food production.

- a generic slicing machine is known from the publication WO 2005/037501 A2 .

- the present invention aims at improved detection and tracking of the position of a block of food which is transported by one of several transport means of a slicing machine in the direction of the cutting knife.

- a food bar is preferably a sausage, cheese or ham bar. These food blocks often have an essentially constant cross-section. As a rule, the food blocks are elongated, like a sausage, i.e. their cross-section is significantly smaller than their length. As a rule, the food slices are cut perpendicular to the longitudinal axis. However, the food bar can also be a natural ham.

- the weight of the entire block of food is determined before it is sliced. This can be done with any scale familiar to a person skilled in the art. However, the determination of the weight within the meaning of the invention is not limited to weighing. If the density is known, the weight can also be determined on the basis of data from the transmission scanner, in which, for example, this delivers data about the external shape of the product. This weight W is transferred to a computer unit that stores the weight value. If the weight of the block of food is known, it can also be transferred directly to the computer unit without being weighed beforehand.

- the block of food is x-rayed slice by slice with a transmission scanner.

- This transmission scanner for example an X-ray scanner, has a radiation source and a photosensitive sensor, for example, which is located on opposite sides of the circumference of the block of food.

- This sensor is a line scan camera, for example.

- the radiation source emits radiation that enters on one side of the circumference of the block of food, penetrates the block of food over its entire width and is received by the sensor on the opposite side.

- This sensor measures the intensity of the received beams, which are attenuated when radiating through the block of food, the attenuation depending on the local condition of the block of food, for example its density. The irradiation takes place over the entire width of the product.

- the transmission scanner is preferred provided in a stationary manner and the block of food is transported through the transmission scanner, preferably along its longitudinal axis.

- the block of food rests, for example, on a conveyor belt that is arranged between the radiation source and the sensor.

- the block of food is irradiated slice by slice, with the slices preferably being arranged perpendicular to the longitudinal central axis of the block of food.

- the desired thickness of such a disk referred to below as “scanning disk” depends on the desired measurement accuracy.

- the thickness of the scan slice is preferably smaller than the food slice to be separated from the block of food.

- the thickness of the scanned slice is preferably ⁇ 1/5, particularly preferably ⁇ 1/10 of the thickness of the food slice actually cut off.

- the thickness of each scan slice is the same.

- the values measured by the sensor are stored in the computer unit, preferably depending on their respective position in the longitudinal direction of the block of food.

- the computer unit can be in the transmission scanner or in a downstream slicer or in another CPU. This storage can take place as individual values.

- a curve is preferably drawn through the measured values and this curve is stored.

- the computer unit therefore preferably knows which measured value was determined at which point along the longitudinal axis of the block of food.

- the respective thickness of the scan slice must also be registered and saved or taken into account when determining the curve.

- the sum P of all values determined by the sensor is formed. If the thickness of the scan slices is not uniform, it can be advantageous if a sum weighted with the slice thickness is formed. The sum is also saved.

- the food block is then transferred to a slicing machine in the same orientation in which it was x-rayed, which cuts it into portions.

- a specific length x N must be cut from the block of food, which corresponds to the desired target weight G of the respective portion, with a portion comprising at least one, preferably several, food slices.

- the cuts of the slicing machine are made essentially parallel to the transmission direction of the transmission scanner and are preferably arranged essentially perpendicular to the longitudinal center axis of the block of food. If this is not the case, a mathematical correction of the respective data set must be made.

- the initial position of the block of food when cutting open preferably corresponds as exactly as possible to the initial position when scanning, so that the longitudinal coordinates stored during scanning match the longitudinal coordinates when cutting open.

- a factor k is preferably first calculated by dividing the weight W of the block of food by the sum P of all measured signals from the scanning disks.

- the product length to be cut off per portion can also be calculated in a computer unit assigned to the slicer or in another CPU which receives data from the through-beam scanner and transmits data to the slicer.

- the computer unit knows which length x N is to be cut off from the block of food for the respective portion. This process is repeated for each portion until the food block is sliced open.

- the respective values are transferred from the computer unit to the slicing machine, which is controlled on the basis of this value.

- the product length to be cut off per portion can also be calculated in a computer unit assigned to the slicer or in another CPU which receives data from the through-beam scanner and transmits data to the slicer.

- the measured values are combined to form a curve.

- a number of integrals are calculated under the curve.

- the desired weight of the respective portion is specified and determined with the integral, which length (x N ) has to be cut off from the food block.

- the entire calculation for all portions of a food block is very particularly preferably carried out before it is sliced open.

- the length (x N ) to be severed from the block of food can be cut into a predetermined number of food slices. This then results in the thickness of the food slices to be separated for the respective portion

- a specific thickness of the food slices is predetermined.

- the computer unit then calculates how many of these food slices are cut off from the food block per portion.

- the scan slices all have the same thickness, it is sufficient to count the number of measured values determined per food block. This sum is then divided by a measured length of the food block and the thickness of a scanning disc is determined.

- the thickness of a scan slice can also be determined in any other manner familiar to a person skilled in the art.

- the transmission scanner preferably has a transport means, preferably a transport belt, with which the block of food is transported along the transmitter and receiver.

- the transmission scanner preferably has a means, preferably a detection means, which detects at least one point at the start of the block of food on the conveyor belt.

- the detection means can be arranged upstream or downstream of the transmission scanner.

- This detection means preferably starts the transmission scanner and/or the recording of the measured values of the transmission scanner.

- the measured values are preferably recorded as a function of the longitudinal axis of the product.

- the conveyor belt has an encoder that transmits the movement of the belt, in particular the path of the belt, to a data acquisition unit and/or the conveyor belt moves at a constant, known transport speed.

- the time is recorded and the distance covered by the product can be determined via an integration.

- the values from the X-ray scanner and the distance covered by the block of food are stored as pairs of values or as a curve. An interpolation between two or more values can also be calculated and preferably stored.

- the means preferably also starts the detection of the relative movement between the scanner and the block of food and/or the conveyor belt.

- the transmission scanner can also be movable while the product is stationary. In this case, the movement of the transmission scanner must be recorded.

- the time interval and/or the path that the product takes between being detected by the detection means and reaching the scanning plane, which preferably extends perpendicularly to the transport direction of the block of food, is preferably detected.

- this distance/path typically corresponds to the physical distance between the detection means and the scanning plane. In the case of natural products in particular, such as ham, this distance will usually deviate from the physical distance.

- This distance/distance is preferably forwarded to the slicing machine or a corresponding control unit/CPU so that this value can be used to synchronize the measured values with the slicing process, in particular with the movement of the block of food within the slicing device.

- several blocks of food are irradiated simultaneously, at least at times, with a transmission scanner.

- the blocks of food are preferably located next to one another and are preferably scanned along their longitudinal axis.

- a further aspect in the context of the present invention is therefore a radiation scanner with which several food blocks can be scanned in parallel at least at times.

- the scanner preferably has only one means of transport, preferably a conveyor belt.

- the transmission scanner preferably has only one transmitter and one receiver, the longitudinal axis of which preferably extends perpendicularly to the longitudinal axis of the product to be scanned.

- the length of the longitudinal axis of the transmitter and/or receiver preferably corresponds essentially to the width of the means of transport.

- the scanner preferably has a means for each block of food, preferably a detection means, which detects the beginning of the respective block of food on the conveyor belt.

- a reference point is preferably determined individually for each block of food and transmitted to a slicing machine and/or another control unit/CPU. This reference point can be different for each food bar.

- the distance between the center and the reference point is preferably determined for each block of food and transferred to the slicer or to another control unit/CPU.

- the subject of the present invention is a slicing machine according to claim 1.

- the means of transport is a plurality of conveyor belts, with the block of food preferably resting on one conveyor belt and being guided and/or transported at least in sections by another conveyor belt which is located above the block of food.

- the means includes a sensor.

- the agent may detect an initial point, line, or area of the product. Both the line and the surface can be curved. Based on this data, the position of the product on the conveyor of the slicer can be determined. Furthermore, this data can be used to adapt/synchronize the longitudinal coordinates determined during scanning to the path of the block of food in the slicing machine.

- the position of the block of food in the slicing machine is preferably detected without the block of food being appreciably lengthened or shortened in the process.

- the block of food is preferably fixed in the slicing device in such a way that it can at most perform a small movement relative to the transport means.

- the transport means includes a transmitter, for example an incremental transmitter, with which the movement, in particular the path covered by the conveyor belt, can be detected so that a controller knows at all times where the beginning of the product is and/or which longitudinal section of the product just being cut open.

- a transmitter for example an incremental transmitter, with which the movement, in particular the path covered by the conveyor belt, can be detected so that a controller knows at all times where the beginning of the product is and/or which longitudinal section of the product just being cut open.

- the slicing machine comprises several transport means. This makes it possible to cut several food blocks at the same time.

- the means of transport can be driven independently of one another and can therefore be operated at different speeds.

- Each means of transport has a means with which its movement, in particular its covered path, can be determined.

- This means is an encoder, for example an incremental encoder.

- each means of transport is provided with a means with which the position of the block of food on the respective means of transport can be determined and tracked in its direction of transport.

- the means recognizes the beginning of the respective block of food.

- the means is a sensor.

- the agent may detect an initial point, line, or area of the product. Both the line and the surface can be curved.

- each means of the slicing machine detects the beginning of the block of food in the same area as the means of the transmission scanner.

- the means(s) is/are located at the same height above the means of transport.

- the means(s) are preferably or particularly preferably arranged on the same latitude coordinates, so that they detect the start of the block of food at the same point as the means on the scanner.

- the slicing machine has a means, preferably per transport means, with which the orientation of the block of food on the conveyor belt can be determined.

- This means can be the same means used to identify the beginning of the product.

- This means it can be determined whether the bar was placed in the slicer in the correct orientation; i.e. whether the beginning of the block of food when scanning is also the beginning of the block of food when slicing and/or whether the block of food also rests with the same surface on the transport means of the slicer as it did during scanning. This is advantageous for cutting the block of food into portions with an exact weight and/or for classifying the cut food slices.

- the slicing machine preferably has a means with which the respective block of food can be individualized. This preferred embodiment makes it possible, in particular automatically possible, to assign the respective scan data record to the respective block of food.

- the slicing machine recognizes which food block it is and loads the associated data that is required for the weight-accurate portioning of the food block.

- the block of food can have a transponder or a barcode that is read by the slicing machine. This means can be the same means by which the beginning of the product is identified and/or by which the orientation of the product is determined.

- the path of a block of food is tracked between the transmission scanner and the slicing device and/or within the slicing device, preferably electronically. This can be done, for example, in the form of an electronic shift register. This preferred embodiment has the advantage that each data record can be clearly assigned to the respective block of food.

- the slicing machine preferably has a controller that automatically assigns a scan data set to the respective block of food. This ensures that the respective food block is portioned with exact weight. This preferred embodiment is also advantageous when several blocks of food are sliced open at the same time. The operator then does not have to pay attention to the order in which he inserts the food blocks into the slicing machine. The order in the radiographic scanner does not have to correspond to the order in which they were cut open.

- the slicing machine preferably has a gripper which grips the block of food at its end remote from the slicing surface and stabilizes the block of food in its position, in particular when the food bar has already been largely cut open.

- the block of food is only grasped when the slicing of the block of food has already begun.

- the block of food is preferably driven and/or guided in such a way that it does not compress the block of food when grasping and/or subsequently holding the end of the block of food. This preferred embodiment ensures that the longitudinal coordinates that are determined during scanning also match the longitudinal coordinates during cutting open.

- the data determined by the transmission scanner can also be used to determine quality features. For example, these values can be used to determine the area of the beginning and end of the block of food in which the diameter of the slices is smaller. Furthermore, areas of the food bar with a very high fat content, very large cavities (cheese) and/or so-called "blood spots" can be determined with the data. These areas with a reduced quality can then be sorted out and do not end up in the sliced portion. The sorting is also based on the measured data and a corresponding control of the slicing machine. Furthermore, the radiation allows foreign bodies to be detected in the food block. Food bars with foreign bodies are at least only partially cut open in order not to damage the knife or because they are unsuitable as food.

- This analysis is preferably carried out via an image evaluation.

- This image evaluation analyzes, preferably each, scan disk over its entire width; i.e. perpendicular to the direction of transport of the block of food.

- the transmission scanner or a connected CPU therefore preferably has image recognition software.

- the analysis is preferably carried out on the basis of a comparison, i.e. the data within one scan slice, the data before two more scan slices or the data from one or more scan slices and stored comparison data are compared with one another. As a result, local structural changes and foreign bodies can be detected.

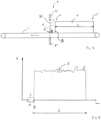

- figure 1 shows a slicing line in which food bars are cut into food slices and portions that are as precise in weight as possible are produced.

- a block of food 1 is conveyed with a feed belt through the transmission scanner 4, preferably an X-ray scanner. Before or after the scanning, the block of food is weighed, for example with scales 10. However, the weight of the respective block of food can also already be known.

- the product is scanned slice by slice in the scanner. The implementation of the scanning is explained in more detail using the Figures 2 - 5 explained.

- This feed belt can also include a buffer in which blocks of food that have already been scanned are waiting to be sliced.

- the data determined by the transmission scanner are either transferred directly to the slicing device or to another control unit/CPU, where they are further processed as required.

- the slicing process in the slicing device is now controlled using the data determined during scanning in such a way that the weight of the portions is as accurate as possible.

- food slices whose structure contains undesirable components are sorted out and food slices of different quality are classified into different product groups. After slicing, the respective food portions can be transferred to a weighing device 13 in order to check whether the desired weight has been maintained.

- This data can be used to calibrate the data evaluation of the transmission scanner and/or to control the slicing process.

- the scanner can also be arranged inside the slicing device 12, for example in the area of the product feed. Several blocks of food can be sliced at the same time in the slicing device.

- FIG. 1 shows a radiographic scanner which has a conveyor belt 5 on which the block of food 1 to be analyzed is located.

- the conveyor belt 5 has, for example, a drive 20 with a transmitter, so that the feed of the belt and/or its speed can be determined at any time. If the conveyor belt is operated at a constant, known speed, the path of the conveyor belt can also be determined from this.

- the transport direction of the conveyor belt is shown by the arrow.

- the radiation scanner has a detection means 6, for example a photocell, which detects a point or a line ⁇ of the beginning of the product.

- the detection means 6 is arranged at a distance ⁇ from the transmission scanner 4 .

- the detection means can be arranged upstream or downstream of the transmission scanner. This consists of a radiation source 4′ and a receiver 4′′, which span a scanning plane 22.

- the receiver 4′′ is preferably a line camera or any other means with which the block of food can be analyzed slice by slice.

- the weight of the entire food block can be determined before it is sliced. This can be done with any scale familiar to a person skilled in the art. However, the determination of the weight within the meaning of the invention is not limited to weighing. If the density is known, the weight can also be determined on the basis of data from the transmission scanner. This weight W is transferred to a computer unit that stores the weight value. If the weight of the block of food is known, it can also be transferred directly to the computer unit without being weighed beforehand. However, it can also be sufficient to merely determine the length of the block of food.

- the food block can be x-rayed slice by slice with a transmission scanner.

- This transmission scanner for example an X-ray scanner, has a radiation source 4' and a photosensitive sensor 4", for example, which are located on opposite sides of the circumference of the block of food 1.

- the radiation source emits rays which are on one side of the circumference of the block of food enter, penetrate the block of food and are received by the sensor on the opposite side.

- the block of food is irradiated over its entire width, which extends perpendicularly to the plane of the paper.

- the sensor 4" measures the intensity of the received rays, which are weakened when irradiated through the block of food , where the attenuation depends on the local nature of the food block, for example its density.

- the transmission scanner is preferably provided in a stationary manner and the block of food is transported through the transmission scanner, preferably along its longitudinal axis.

- the block of food is irradiated slice by slice, with the slices preferably being arranged perpendicular to the longitudinal central axis of the block of food.

- the desired thickness of such a disk referred to below as “scanning disk" depends on the desired measurement accuracy.

- the thickness of the scan slice is preferably smaller than the food slice to be separated from the block of food.

- the thickness of the scanned slice is preferably ⁇ 1/5, particularly preferably ⁇ 1/10 of the thickness of the food slice actually cut off.

- the thickness of each scan slice is the same.

- the values measured in each case by the sensor are stored in the computer unit, preferably as a function of their respective position in the longitudinal direction of the block of food, very particularly preferably as a curve of measured values.

- the computer unit can be assigned to the transmission scanner, the slicing machine or another control unit/CPU.

- the position of the scan values in the longitudinal direction is determined by the encoder on the conveyor belt.

- the computer unit accordingly shows which measured value was determined at which point along the longitudinal axis of the block of food. In the event that the thickness of the scan slices is not uniform, the respective thickness of the scan slice must also be registered and saved.

- the scan values can be determined as a function (as a function) of the thickness of the food block. However, for the weight-accurate portioning of the food block, it is usually sufficient if the measured scan values per scan slice are integrated over the thickness of the food product, ie one value per scan slice is sufficient.

- the food block is then transferred to a slicing machine in the same orientation in which it was x-rayed, which cuts it into portions.

- a certain length l must be cut off the food block per portion, which length corresponds to the desired target weight G of the respective portion, with a portion comprising at least one, preferably several food slices.

- the cuts of the slicing machine are made essentially parallel to the transmission direction of the transmission scanner and are preferably arranged essentially perpendicular to the longitudinal center axis of the block of food. If this is not the case, the scan values must be corrected mathematically accordingly.

- the slicing machine also has a detector, namely a sensor 15 (cf.

- FIG. 6 which preferably determines the same reference point/line ⁇ of the block of food as the detector 6 of the transmission scanner.

- the signal from this detector is used to determine the position of the block of food in the slicing device and/or to precisely synchronize the data from the scanning process with the slicing process of the product.

- the values determined by the transmission scanner can also be used to determine quality features. For example, these values can be used to determine the area of the beginning and end of the block of food in which the Diameter of the discs is smaller. Furthermore, areas of the food bar with a very high fat content, very large cavities (cheese) and/or so-called "blood spots" can be determined with the data. These areas with a reduced quality can then be sorted out and do not end up in the sliced portion. The sorting is also based on the measured values and a corresponding control of the slicing machine. Furthermore, the radiation allows foreign bodies to be detected in the food block. Food bars with foreign bodies are at least only partially cut open in order not to damage the knife or because they are unsuitable as food.

- the data determined for each scanned slice are preferably analyzed as a function of the thickness (perpendicular to the plane of the paper), ie in this case an integral consideration per scanned slice is generally not sufficient.

- a grayscale analysis is usually required here, which is carried out, for example, by image recognition software.

- the analysis of the determined data can lead to a food block being rejected in whole or in part. Partial areas of the block of food can be separated out during or after slicing. The rest can then be processed into "good portions”. Classification can also be carried out during or after slicing. The classification is preferably based on predetermined quality features.

- the signal of the transmission scanner is shown as a function of the signal of the transmitter from the conveyor belt 4. With a constant transport speed of the transport belt, the signal can also be plotted as a function of time.

- the scanner 4 After a distance/time interval of ⁇ , the distance/time difference between the detection of the start of the product by the X-ray scanner 4 and the detection of the reference point ⁇ by the detector 6, the scanner 4 first of all captures the start area 1' of the food 1. In the event that the detector 6 is arranged downstream of the x-ray scanner, the scanner first detects the initial region 1′ of the block of food 1 before the detector 6 detects the block of food.

- ⁇ corresponds exactly to the distance ⁇ between the detector 6 and the scanner 4. In the case of the in figure 2 product shown, this will probably not be the case.

- ⁇ ⁇ ⁇ because the product peak leads the reference point ⁇ .

- the value ⁇ is passed on to the slicing machine and is used to synchronize the scan values with the movement of the block of food in the slicing machine. In particular, the reference point is used to recalculate the correct start of the product. Since the food block in the present case is curved, the measured values slowly increase.

- a value is determined for each scanning disc 9 as a function of its position within the block of food.

- the measured values are summarized as curve 8.

- An interpolation can also take place between two or more measured values.

- Each measured value of the curve represents an integral over the thickness and the width of the respective scan slice.

- the scanner then records the further structure of the food block.

- the length of the block of food can be determined with the scan signal and the relative movement between the transmission scanner and the block of food. Based on the measured weight and/or the length L and the measured signals, the block of food is divided into portions each with a length l such that the desired weight of the portion is obtained in each case. The person skilled in the art recognizes that this length l can vary per portion.

- figure 4 essentially shows the arrangement according to FIG figure 2 , wherein in the present case the food block has a vertically arranged start or end area 1'. Accordingly, the in figure 5 shown measurement signal has a very steep beginning and end edge. In this case, the reference point ⁇ coincides with the beginning of the product. In this case, ⁇ and ⁇ are equal

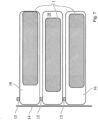

- FIG 6 shows a slicing machine not according to the invention.

- This has a transport means 16 with which a block of food 1 is transported in the direction of a rotating cutting blade 14 .

- the means of transport preferably has an encoder with which the movement of the means of transport and thus of the block of food can be tracked.

- This cutting blade 14 separates food slices from the food block, which are configured into portions from a plurality of food slices and are then transported away in this way.

- This slicing machine receives the data determined by the transmission scanner 4, as for example in the Figures 3 and 5 are shown in order to divide the block of food into portions that are as accurate as possible by weight or to classify the food slices.

- the slicing machine In order to synchronize the data transmitted by the scanner with the movement of the block of food in the slicing machine, the slicing machine also has a detection means 15 which is at a distance ⁇ from the slicing blade. As soon as this detection means detects the start of the block of food 1, the device can calculate when the start of the block of food 1 will be in the cutting plane of the cutting knife 14 and then correlate this point in time with the data transmitted by the scanner. For this purpose, the value ⁇ is preferably transmitted to the slicing machine. It is important that the detection means 15 detects the same area/point ⁇ of the front end of the food as the detection means 6 of the transmission scanner.

- the two detection means 6, 15 are therefore preferably arranged at the same height h, so that they detect the block of food at the same height. In the event that the detection takes place from above, the detection means 6, 15 must be provided on the same latitude coordinate. An at least almost identical arrangement of the detection means 6, 15 ensures that the cutting and the associated data are exactly correlated.

- the slicing machine can also have a stop against which the front end of the block of food rests, preferably without being compressed in the process. As a result, the position of the block of food in the slicing machine is clearly defined and its further path can be clearly traced. A control unit knows when the front end of the block of food will be in the cutting plane and will synchronize the scan data determined accordingly.

- FIG 7 shows an embodiment of a slicing machine according to the invention.

- the slicing machine according to the invention has a plurality of conveyor belts 16 with which the blocks of food can be transported at different speeds in the direction of the cutting knife.

- the blocks of food are cut into food slices.

- each means of transport 16 has a sensor with which the advance of each means of transport can be determined in each case.

- each transport means 16 has a detection means, namely a sensor, 15 with which the beginning of the respective block of food can be determined. Otherwise we go to the explanations figure 6 referred.

- figure 8 shows a food block which has 17 in the center in its initial region.

- the transport direction of the block of food is represented by the arrow marked "z".

- this means can be an orientation means with which it can be determined whether the beginning of the product 7 is actually arranged forward in the transport direction.

- the means 17 can receive information that allows the respective block of food to be identified. This makes it possible to assign the respective data set to the respective food block. This information can also be used to track production, so you know which portion was sliced from which food bar.

- the means 17 is preferably removed from the block of food prior to slicing.

- the means 17 also makes it possible to determine whether the block of food 1 is lying on the correct peripheral surface, here the peripheral surface 18′′′′, during scanning and/or during slicing. This can be important in particular when the block of food has an internal structure that is to be recognized during scanning.

Description

- Die vorliegende Erfindung betrifft eine Aufschneidemaschine gemäß Anspruch 1 zum Aufschneiden eines Lebensmittelriegels in gewichtsgenaue Portionen.

- Lebensmittelriegel, beispielsweise Wurst-, Käse- und/oder Schinkenriegel müssen für den Verkauf oftmals in Portionen aufgeschnitten werden, die aus mindestens einer, vorzugsweise mehreren Lebensmittelscheiben bestehen. Dieses Aufschneiden erfolgt in der Regel auf sogenannten Slicern, bei denen der jeweilige Lebensmittelriegel auf einer Auflage aufliegt, die ihn kontinuierlich oder intermittierend in Richtung eines Schneidmessers transportiert, das von dem vorderen Ende des Lebensmittelriegels Lebensmittelscheiben abtrennt. Die Dicke der jeweiligen Scheibe wird vorzugsweise durch die Geschwindigkeit des Vorschubs in Relation zu der Drehzahl des Schneidmessers bestimmt. Die abgeschnittene(n) Scheibe(n) wird/werden portionsweise abtransportiert, wobei das Gewicht der Verpackungen der Fertigverpackungsverordnung entsprechen muss. Dadurch müssen die Packungen, insbesondere im Mittel, mit einem höheren Gewicht als dem angegebenen Mindestgewicht ausgestattet sein. Dieses Zusatzgewicht ist dem Fachmann beispielsweise als "Give away" bekannt und ist unerwünscht oder möglichst minimal zu halten, weil es die Rentabilität der Lebensmittelproduktion einschränkt.

- Eine gattungsgemäße Aufschneidemaschine ist bekannt aus der Veröffentlichung

WO 2005/037501 A2 . Die vorliegende Erfindung zielt insbesondere auf eine verbesserte Erfassung und Verfolgung der Lage eines Lebensmittelriegels, der von einem von mehreren Transportmitteln einer Aufschneidemaschine in Richtung des Schneidmessers transportiert wird. - Grundsätzlich ist der Fachmann ist bestrebt, beim Betrieb einer derartigen Aufschneidemaschine ein Verfahren und eine Vorrichtung zur Verfügung zu stellen, bei dem/der dieser "give away" pro Portion möglichst gering ist.

- Gelöst wird diese Aufgabe mit einem nicht erfindungsgemäßen Verfahren zum Aufschneiden eines Lebensmittelriegels in gewichtsgenaue Portionen, bei dem:

- das Gewicht (W) oder die Länge (L) des Lebensmittelriegels (1) ermittelt wird,

- ein Durchstrahlscanner n Signale (pi, i = 1 - n) von n Scannscheiben mit einer Dicke (xi, i =1 -n) ermittelt, die hintereinander entlang der Längsachse (x) des Lebensmittelriegels angeordnet sind,

- die Signale (pi,i = 1 - n) in einer Rechnereinheit gespeichert werden und deren Summe (P) gebildet und gespeichert wird,

- mit den Werten von W, P und pi, i = 1 - n oder L, P und pi, i = 1 - n und sowie dem gewünschten Sollgewicht G der jeweiligen Portion die von dem Lebensmittelriegel jeweils abzutrennende Länge (xN) berechnet wird und

- diese Länge an eine Aufschneidemaschine übergeben wird, die die jeweilige Portion abschneidet.

- Ein Lebensmittelriegel ist vorzugsweise ein Wurst-, Käse oder Schinkenriegel. Diese Lebensmittelriegel weisen oftmals einen im wesentlichen konstanten Querschnitt auf. In der Regel sind die Lebensmittelriegel, wie eine Wurst, länglich, d.h. ihr Querschnitt ist wesentlich kleiner als ihre Länge. In der Regel werden die Lebensmittelscheiben senkrecht zur Längsachse abgetrennt. Bei dem Lebensmittelriegel kann es sich aber auch um einen Naturschinken handeln.

- Bei einem weiteren nicht erfindungsgemäßen Verfahren wird gemäß einer Alternative das Gewicht des gesamten Lebensmittelriegel vor dessen Aufschnitt ermittelt. Dies kann mit jeder beliebigen, dem Fachmann geläufigen Waage erfolgen. Die Ermittlung des Gewichtes im Sinne der Erfindung ist aber nicht auf Wiegen beschränkt. Bei bekannter Dichte kann das Gewicht auch aufgrund von Daten des Durchstrahlscanners ermittelt werden, in dem dieser beispielweise Daten über die äußere Form des Produktes liefert. Dieses Gewicht W wird an eine Rechnereinheit übergeben, die den Gewichtswert abspeichert. Ist das Gewicht des Lebensmittelriegels bekannt, so kann es auch direkt, ohne vorheriges Wiegen, an die Rechnereinheit übergeben werden.

- In einer zweiten Alternative ist es ausreichend die Gesamtlänge des Produktes zu kennen. Diese Vorgehensweise führt insbesondere dann zu befriedigenden Ergebnissen, wenn die durchschnittliche Dichte des Produktriegels bekannt ist. Diese kann aufgrund von vorhandenen Daten bekannt sein und/oder der Wert der durchschnittlichen Dichte kann anhand einer rückwärtsgerichteten Regelung immer wieder aktualisiert werden. Diese Länge kann gemessen werden oder bekannt sein, weil sie beispielsweise bei Käse im immer Wesentlichen konstant ist.

- In einem weiteren Verfahrensschritt wird der Lebensmittelriegel scheibenweise mit einem Durchstrahlscanner durchleuchtet. Dieser Durchstrahlscanner, beispielsweise ein Röntgenscanner, weist eine Strahlenquelle und einen, beispielsweise fotosensitiven, Sensor auf, der sich auf jeweils gegenüberliegenden Seiten des Umfangs des Lebensmittelriegels befindet. Dieser Sensor ist beispielsweise eine Zeilenkamera. Die Strahlenquelle sendet Strahlen aus, die auf einer Seite des Umfangs des Lebensmittelriegels eintreten, den Lebensmittelriegel auf dessen gesamter Breite durchdringen und auf der gegenüberliegenden Seite von dem Sensor empfangen werden. Dieser Sensor misst die Intensität der empfangenen Strahlen, die beim Durchstrahlen des Lebensmittelriegels abgeschwächt werden, wobei die Abschwächung von der lokalen Beschaffenheit des Lebensmittelriegels, beispielsweise dessen Dichte abhängt. Die Durchstrahlung erfolgt über die gesamte Breite des Produktes. Der Durchstrahlscanner ist vorzugsweise ortsfest vorgesehen und der Lebensmittelriegel wird, vorzugsweise entlang seiner Längsachse durch den Durchstrahlscanner transportiert. Dabei liegt der Lebensmittelriegel beispielsweise auf einem Transportband, das zwischen der Strahlenquelle und dem Sensor angeordnet ist, auf. Die Durchstrahlung des Lebensmittelriegels erfolgt scheibenweise, wobei die Scheiben vorzugsweise senkrecht zu der Längsmittelachse des Lebensmittelriegels angeordnet sind. Die gewünschte Dicke einer solchen Scheibe, die im Folgenden als "Scannscheibe" bezeichnet wird, hängt von der gewünschten Messgenauigkeit ab. Vorzugsweise ist die Dicke der Scannscheibe jedoch kleiner als die von dem Lebensmittelriegel abzutrennende Lebensmittelscheibe. Vorzugsweise beträgt die Dicke der Scannscheibe ≤ 1/5, besonders bevorzugt ≤ 1/10 der Dicke der tatsächlich abgeschnittenen Lebensmittelscheibe. Vorzugsweise ist die Dicke jeder Scannscheibe gleich. Der Durchstrahlscanner misst n Werte pi, i = 1 - n von n Scannscheiben, wobei für die gewichtsgenaue Portionierung der jeweilige Wert vorzugsweise ein Integral der über Breite des Produktes darstellt. Die jeweils von dem Sensor gemessenen Werte werden, vorzugsweise in Abhängigkeit ihrer jeweiligen Lage in Längsrichtung des Lebensmittelriegels in der Rechnereinheit abgespeichert. Die Rechnereinheit kann in dem Durchstrahlscanner oder in einem nachgeordneten Slicer oder in einer sonstigen CPU erfolgen. Diese Speicherung kann als Einzelwerte erfolgen. Vorzugsweise wird jedoch durch die Messwerte eine Kurve gelegt und diese Kurve gespeichert. Weiterhin bevorzugt ist es auch möglich jeweils zwischen zwei Werten zu interpolieren. Die Rechnereinheit weis demnach vorzugsweise welcher Messwert an welcher Stelle entlang der Längsachse des Lebensmittelriegels ermittelt wurde. Für den Fall, dass nicht mit einer einheitlichen Scannscheibendicke gearbeitet wird, muss zusätzlich die jeweilige Dicke der Scannscheibe registriert und gespeichert werden bzw. bei der Ermittlung der Kurve berücksichtigt werden.

- Nachdem ein Lebensmittelriegel vollständig gescannt worden ist, wird die Summe P aller von dem Sensor ermittelten Werte gebildet. Für den Fall, dass die Dicken der Scannscheiben nicht einheitlich ist, kann es vorteilhaft sein, wenn eine mit der Scheibendicke gewichtete Summe gebildet wird. Die Summe wird ebenfalls gespeichert.

- Anschließend wird der Lebensmittelriegel in derselben Orientierung, in der er auch durchleuchtet wurde, an eine Aufschneidemaschine übergeben, die ihn in Portionen zerteilt. Pro Portion muss eine bestimmte Länge xN von dem Lebensmittelriegel abgetrennt werden, die dem gewünschten Sollgewicht G der jeweiligen Portion entspricht, wobei eine Portion mindestens eine, vorzugsweise mehrere Lebensmittelscheiben umfasst. Die Schnitte der Aufschneidemaschine erfolgen im Wesentlichen parallel zu der Durchstrahlrichtung des Durchstrahlscanners und sind vorzugsweise im wesentlichen senkrecht zu der Längsmittelachse des Lebensmittelriegels angeordnet. Ist dies nicht der Fall, muss eine mathematische Korrektur des jeweiligen Datensatzes erfolgen. Vorzugsweise entspricht die Anfangslage des Lebensmittelriegels beim Aufschneiden möglichst exakt der Anfangslage beim Scannen, damit die beim Scannen gespeicherten Längskoordinaten mit den Längskoordinaten beim Aufschneiden übereinstimmen.

- Mit den Werten von W, P und pi, i = 1 - n sowie dem gewünschten Sollgewicht G der jeweiligen Portion wird die von dem Lebensmittelriegel jeweils abzutrennende Länge (xN) berechnet.

- Vorzugsweise wird dazu zunächst einmal ein Faktor k berechnet, indem das Gewicht W des Lebensmittelriegels durch die Summe P aller gemessenen Signale der Scannscheiben dividiert wird.

- Mit dem Faktor k kann dann der gemessene Wert pi, i = 1 - n in das Gewicht wi, i = 1 - n jeder Scannscheibe umgerechnet werden. Diese Werte werden für jede Portion aufaddiert, bis das gewünschte Sollgewicht G der Portion erreicht ist. Aufgrund der Anzahl an addierten Scannscheiben multipliziert mit der Dicke der Scannscheiben weiß die Rechnereinheit welche Länge xN für die jeweilige Portion von dem Lebensmittelriegel abzutrennen ist. Dieser Vorgang wird für jede Portion erneut durchgeführt, bis der Lebensmittelriegel aufgeschnitten ist. Die jeweiligen Werte werden von der Rechnereinheit an die Aufschneidemaschine übergeben, die aufgrund dieses Wertes gesteuert wird. Der Fachmann versteht, dass die Berechnung der pro Portion abzutrennenden Produktlänge auch in einer dem Slicer zugeordneten Rechnereinheit oder einer sonstigen CPU, die von dem Duchstrahlscanner Daten empfängt und dem Slicer Daten übermittelt, erfolgen kann.

- Alternativ kann auch berechnet werden, welche Messwert-Zahl pro Portion benötigt wird. Die Messwerte pi werden dann für jede Portion aufaddiert, bis das gewünschte Messwertzahl der Portion erreicht ist. Aufgrund der Anzahl an addierten Scannscheiben multipliziert mit der Dicke der Scannscheiben weiß die Rechnereinheit welche Länge xN für die jeweilige Portion von dem Lebensmittelriegel abzutrennen ist. Dieser Vorgang wird für jede Portion erneut durchgeführt, bis der Lebensmittelriegel aufgeschnitten ist. Die jeweiligen Werte werden von der Rechnereinheit an die Aufschneidemaschine übergeben, die aufgrund dieses Wertes gesteuert wird. Der Fachmann versteht, dass die Berechnung der pro Portion abzutrennenden Produktlänge auch in einer dem Slicer zugeordneten Rechnereinheit oder einer sonstigen CPU, die von dem Duchstrahlscanner Daten empfängt und dem Slicer Daten übermittelt, erfolgen kann.

- Gemäß einer weiteren bevorzugten Ausführungsform werden die Messwerte zu einer Kurve verbunden. Um zu ermitteln, welche Länge (xN) für die jeweilige Portion von dem Lebensmittelriegel abzutrennen ist, werden insbesondere mehrere Integrale unter der Kurve errechnet. Dabei wird das gewünschte Gewicht der jeweiligen Portion vorgeben und mit dem Integral ermittelt, welche Länge (xN) dafür von dem Lebensmittelriegel abzutrennen ist. Ganz besonders bevorzugt erfolgt die gesamte Berechnung für alle Portionen eines Lebensmittelriegels, bevor dieser aufgeschnitten wird.

- Die von dem Lebensmittelriegel abzutrennende Länge (xN) kann in eine vorgegebene Anzahl an Lebensmittelscheiben aufgeschnitten werden. Daraus resultiert dann die Dicke der für die jeweilige Portion abzutrennenden Lebensmittelscheiben

- Alternativ wird eine bestimmte Dicke der Lebensmittelscheiben vorbestimmt. Die Rechnereinheit errechnet dann wie viele dieser Lebensmittelscheiben pro Portion von dem Lebensmittelriegel abgetrennt werden.

- Für den Fall, dass die Scannscheiben alle dieselbe Dicke aufweisen, reicht es die Anzahl der pro Lebensmittelriegel ermittelten Messwerte zu zählen. Diese Summe wird dann durch eine gemessene Länge des Lebensmittelriegels geteilt und dadurch ermittelt, welche Dicke eine Scannscheibe hat. Die Dicke einer Scannscheibe kann aber auch auf jede andere dem Fachmann geläufige Art und Weise ermittelt werden.

- Vorzugsweise weist der Durchstrahlscanner ein Transportmittel, vorzugsweise ein Transportband auf, mit dem der Lebensmittelriegel entlang des Senders und Empfängers transportiert wird.

- Vorzugsweise weist der Durchstrahlscanner ein Mittel, vorzugsweise ein Detektionsmittel auf, das mindestens einen Punkt des Anfangs des Lebensmittelriegels auf dem Transportband erfasst. Das Detektionsmittel kann stromaufwärts oder stromabwärts von dem Durchstrahlscanner angeordnet sein. Dieses Detektionsmittel startet vorzugsweise den Durchstrahlscanner und/oder die Aufzeichnung der Messwerte des Durchstrahlscanners. Die Messwerte werden vorzugsweise in Abhängigkeit von der Längsachse des Produktes erfasst. Dafür muss die Bewegung des Lebensmittelriegels relativ zu dem Scanner und/oder die Bewegung des Scanners relativ zu dem Lebensmitteilriegel bekannt sein. Beispielsweise weist das Transportband einen Geber auf, der die Bewegung des Bandes insbesondere den Weg des Bandes an eine Datenerfassungseinheit übermittelt und/oder das Transportband bewegt sich mit einer konstanten, bekannten Transportgeschwindigkeit. In diesem Fall wird die Zeit erfasst und über eine Integration lässt sich der von dem Produkt zurückgelegte Weg ermitteln. Die Werte des Durchstrahlscanners und der Weg den der Lebensmittelriegel zurückgelegt hat, werden als Wertepaare oder als Kurve gespeichert. Es kann auch eine Interpolation jeweils zwischen zwei oder mehreren Werten errechnet und vorzugsweise abgespeichert werden. Das Mittel startet vorzugsweise auch die Erfassung der Relativbewegung zwischen dem Scanner und dem Lebensmittelriegel und/oder dem Transportband. Der Fachmann versteht, dass der Durchstrahlscanner auch beweglich sein kann, während das Produkt stationär ist. In diesem Fall muss die Bewegung des Durchstrahlscanners erfasst werden.

- Vorzugsweise wird der zeitliche Abstand und/oder der Weg, den das Produkt zwischen der Erfassung durch das Detektionsmittel und dem Erreichen der Scannebene, die sich vorzugsweise senkrecht zu der Transportrichtung des Lebensmittelriegels erstreckt, erfasst. Bei Produkten, deren vorderes Ende eben und senkrecht zur Transportrichtung ausgerichtet ist, entspricht dieser Abstand/Weg in der Regel dem physischen Abstand zwischen dem Detektionsmittel und der Scannebene. Insbesondere bei Naturprodukten, wie Schinken, wird dieser Abstand in der Regel jedoch von dem physischen Abstand abweichen. Vorzugsweise wird dieser Abstand/Weg an die Aufschneidemaschine oder eine entsprechende Steuereinheit /CPU weitergeleitet, damit mit diesem Wert eine Synchronisation der Messwerte mit dem Aufschneidevorgang, insbesondere mit der Bewegung des Lebensmittelriegels innerhalb der Aufschneidevorrichtung erfolgen kann.

- In einer bevorzugten Ausführungsform der vorliegenden Erfindung werden mehrere Lebensmittelriegel zumindest zeitweise gleichzeitig mit einem Durchstrahlscanner durchstrahlt. Vorzugsweise liegen die Lebensmittelriegel nebeneinander und werden vorzugsweise entlang ihrer Längsachse gescannt.

- Ein weiterer Aspekt im Umfeld der vorliegenden Erfindung ist deshalb ein Durchstrahlscanner mit dem zumindest zeitweise parallel mehrere Lebensmittelriegel durchstrahlt werden können. Vorzugsweise weist der Scanner lediglich ein Transportmittel, vorzugsweise ein Transportband, auf. Vorzugsweise weist der Durchstrahlscanner nur einen Sender und einen Empfänger auf, deren Längsachse sich vorzugsweise senkrecht zur Längsachse des zu scannenden Produktes erstreckt. Vorzugsweise entspricht die Länge der Längsachse des Senders und/oder Empfängers im Wesentlichen der Breite des Transportmittels. Vorzugsweise weist der Scanner pro Lebensmittelriegel ein Mittel auf, vorzugsweise ein Detektionsmittel auf, das den Anfang des jeweiligen Lebensmittelriegels auf dem Transportband erfasst.

- Vorzugsweise wird von jedem Lebensmittelriegel individuell ein Referenzpunkt ermittelt und an eine Aufschneidemaschine und/oder eine sonstige Steuereinheit/CPU übermittelt. Dieser Referenzpunkt kann pro Lebensmittelriegel unterschiedlich sein.

- Weiterhin bevorzugt wird pro Lebensmittelriegel der Abstand zwischen dem Mittel und dem Referenzpunkt ermittelt und an den Slicer oder an eine sonstige Steuereinheit/CPU übergeben.

- Gegenstand der vorliegenden Erfindung ist eine Aufschneidemaschine nach Anspruch 1.

- Bei dem Transportmittel handelt es sich um mehrere Transportbänder, wobei der Lebensmittelriegel vorzugsweise auf einem Transportband aufliegt und zumindest abschnittweise von einem weiteren Transportband, das sich oberhalb des Lebensmittelriegels befindet, geführt und/oder transportiert wird.

- Das Mittel umfasst einen Sensor. Das Mittel kann einen Anfangspunkt, eine Anfangslinie oder eine Anfangsfläche des Produktes erfassen. Sowohl die Linie als auch die Fläche können gekrümmt sein. Aufgrund dieser Daten kann die Lage des Produktes auf dem Fördermittel des Aufschneiders bestimmt werden. Des Weiteren kann mit diesen Daten eine Anpassung/Synchronisation der beim Scannen ermittelten Längskoordinaten auf den Weg des Lebensmittelriegels in der Aufschneidemaschine erfolgen.

- Vorzugsweise erfolgt die Erfassung der Lage des Lebensmittelriegels in der Aufschneidemaschine ohne dass der Lebensmittelriegel dabei nennenswert gelängt oder gekürzt wird.

- Vorzugsweise wird der Lebensmittelriegel in der Aufschneidevorrichtung so fixiert, dass er allenfalls eine geringe Relativbewegung zu dem Transportmittel durchführen kann.

- Das Transportmittel umfasst einen Geber, beispielsweise einen Inkrementalgeber, mit dem die Bewegung, insbesondere der von dem Transportband zurückgelegte Weg erfasst werden kann, so dass eine Steuerung zu jedem Zeitpunkt weiß wo sich der Anfang des Produktes befindet bzw. und/oder welcher Längsabschnitt des Produktes gerade aufgeschnitten wird.

- Erfindungsgemäß umfasst die Aufschneidemaschine mehrere Transportmittel. Dadurch ist es möglich mehrere Lebensmittelriegel gleichzeitig aufzuschneiden. Die Transportmittel sind unabhängig voneinander antreibbar und können somit mit unterschiedlichen Geschwindigkeiten betrieben werden. Jedes Transportmittel weist ein Mittel auf, mit dem seine Bewegung insbesondere sein zurückgelegter Weg feststellbar ist. Dieses Mittel ist ein Geber, beispielsweise ein Inkrementalgeber. Erfindungsgemäß ist jedes Transportmittel ist mit einem Mittel versehen, mit dem die Lage des Lebensmittelriegels auf dem jeweiligen Transportmittel in dessen Transportrichtung feststellbar und nachverfolgbar ist. Erfindungsgemäß erkennt das Mittel den Anfang des jeweiligen Lebensmittelriegels. Das Mittel ist ein Sensor.

- Das Mittel kann einen Anfangspunkt, eine Anfangslinie oder eine Anfangsfläche des Produktes erfassen. Sowohl die Linie als auch die Fläche können gekrümmt sein.

- Erfindungsgemäß erfasst jedes Mittel der Aufschneidemaschine den Anfang des Lebensmittelriegels im selben Bereich wie das Mittel des Durchstrahlscanners. Vorzugsweise sind das/die Mittel auf derselben Höhe oberhalb des Transportmittels angeordnet. Bevorzugt oder besonders bevorzugt sind das/die Mittel auf derselben Breitenkoordinate angeordnet, so dass sie den Anfang des Lebensmittelriegels an derselben Stelle detektieren wie das Mittel an dem Scanner.

- In einer bevorzugten Ausführungsform weist die erfindungsgemäße Aufschneidemaschine ein Mittel, vorzugsweise pro Transportmittel, auf, mit dem die Orientierung des Lebensmittelriegels auf dem Transportband feststellbar ist. Dieses Mittel kann dasselbe Mittel sein, mit dem der Anfang des Produktes identifiziert wird. Durch dieses Mittel ist feststellbar, ob der Riegel in der richtigen Orientierung in den Slicer gelegt wurde; d.h. ob der Anfang des Lebensmittelriegels beim Scannen auch der Anfang des Lebensmittelriegels beim Slicen ist und/oder ob der Lebensmittelriegel auch mit derselben Fläche auf dem Transportmittel des Slicers aufliegt, mit der er auch beim Scannen aufgelegen hat. Dies ist für ein gewichtsgenaues Aufschneiden des Lebensmittelriegels in Portionen und/oder ein Klassieren der aufgeschnittenen Lebensmittelscheiben vorteilhaft.

- Vorzugsweise weist die Aufschneidemaschine ein Mittel auf, mit dem der jeweilige Lebensmittelriegel individualisierbar ist. Durch diese bevorzugte Ausführungsform ist möglich, insbesondere automatisch möglich dem jeweiligen Lebensmittelriegel den jeweiligen Scann-Datensatz zuzuordnen. Die Aufschneidemaschine erkennt um welchen Lebensmittelriegel es sich handelt und lädt die dazugehörigen Daten, die zum gewichtsgenauen Portionieren des Lebensmittelriegels benötigt werden. Beispielsweise kann der Lebensmittelriegel einen Transponder oder einen Barcode aufweisen, der von der Aufschneidemaschine ausgelesen wird. Dieses Mittel kann dasselbe Mittel sein, mit dem der Anfang des Produktes identifiziert wird und/oder mit dem die Orientierung des Produktes festgestellt wird.

- In einer anderen bevorzugten Ausführungsform wird der Weg eines Lebensmittelriegels zwischen dem Durchstrahlscanner und der Aufschneidevorrichtung und/oder innerhalb der Aufschneidevorrichtung, vorzugsweise elektronisch, verfolgt. Dies kann beispielsweise in Form eines elektronischen Schieberegisters erfolgen. Diese bevorzugte Ausführungsform hat den Vorteil, dass jeder Datensatz dem jeweiligen Lebensmittelriegel eindeutig zugeordnet werden kann.

- Vorzugsweise weist die Aufschneidemaschine eine Steuerung auf, die dem jeweiligen Lebensmittelriegel automatisch einen Scann-Datensatz zuordnet. Dadurch ist sichergestellt, dass der jeweilige Lebensmittelriegel gewichtsgenau portioniert wird. Diese bevorzugte Ausführungsform ist auch vorteilhaft, wenn mehrere Lebensmittelriegel gleichzeitig aufgeschnitten werden. Der Bediener muss dann nicht auf die Reihenfolge achten, in der er die Lebensmittelriegel in die Aufschneidemaschine einlegt. Die Reihenfolge im Durchstrahlungsscanner muss nicht der Reihenfolge beim Aufschneiden entsprechen.

- Vorzugsweise weist die Aufschneidemaschine einen Greifer auf, der den Lebensmittelriegel an seinem der Aufschneidefläche abgewandten Ende ergreift und den Lebensmittelriegel in seiner Lage stabilisiert, insbesondere dann, wenn der Lebensmittelriegel schon weitgehend aufgeschnitten ist. Vorzugsweise erfolgt das Ergreifen des Lebensmittelriegels erst dann, wenn der Aufschnitt des Lebensmittelriegels bereits begonnen hat. Vorzugsweise wird der Lebensmittelriegel so angetrieben und/oder geführt, dass er beim Ergreifen und/oder beim anschließenden Halten des Ende des Lebensmittelriegels den Lebensmittelriegel nicht komprimiert. Durch diese bevorzugte Ausführungsform wird sichergestellt, dass die Längskoordinaten, die beim Scannen ermittelt werden, auch mit den Längskoordinaten beim Aufschneiden übereinstimmen.

- Die von dem Durchstrahlscanner ermittelten Daten können auch zur Bestimmung von Qualitätsmerkmalen herangezogen werden. Beispielsweise kann mit diesen Werten der Bereich des Anfangs- und des Endstücks des Lebensmittelriegels ermittelt werden, in dem der Durchmesser der Scheiben geringer ist. Weiterhin können mit den Daten Bereiche des Lebensmittelriegels mit einem sehr hohen Fettanteil, sehr großen Hohlräumen (Käse) und/oder sogenannte "Blood-Spots" ermittelt werden. Diese Bereiche mit einer verminderten Qualität können dann aussortiert werden und gelangen nicht in die aufgeschnittene Portion. Die Aussortierung erfolgt ebenfalls aufgrund der gemessenen Daten und einer entsprechenden Steuerung der Aufschneidemaschine. Des Weiteren erlaubt die Durchstrahlung eine Fremdkörpererkennung in dem Lebensmittelriegel. Lebensmittelriegel mit Fremdkörpern werden zumindest nur teilweise aufgeschnitten, um das Messer nicht zu beschädigen bzw. weil sie als Lebensmittel ungeeignet sind. Diese Analyse erfolgt vorzugsweise über eine Bildauswertung. Diese Bildauswertung analysiert, vorzugsweise jede, Scannscheibe über deren gesamte Breite; d.h. quer zur Transportrichtung des Lebensmittelriegels. Vorzugsweise verfügt deshalb der Durchstrahlscanner oder eine angeschlossene CPU über eine Bilderkennungssoftware. Vorzugsweise erfolgt die Analyse aufgrund eines Vergleichs, d.h. die Daten innerhalb einer Scannscheibe, die Daten vor zwei mehreren Scannscheiben oder die Daten von einer oder mehreren Scannscheiben und hinterlegten Vergleichsdaten werden miteinander verglichen. Dadurch lassen sich lokale Strukturveränderungen, Fremdkörper erkennen.

- Im folgenden wird die Erfindung anhand von einem Ausführungsbeispiel und den

Figuren 1-9 erläutert. Diese Erläuterungen sind lediglich beispielhaft und schränken den allgemeinen Erfindungsgedanken nicht ein. Die Erläuterungen gelten für alle Erfindungsgegenstände gleichermaßen. - Figur 1

- zeigt eine Aufschneidelinie

- Figur 2

- zeigt einen Durchstrahlscanner

- Figur 3

- zeigt die Kurve des Signals des Durchstrahlscanners

- Figur 4

- zeigt den Durchstrahlscanner

- Figur 5

- zeigt die Kurve des Signals des Durchstrahlscanners

- Figur 6

- zeigt eine nicht erfindungsgemäße Aufschneidemaschine

- Figur 7

- zeigt eine Ausführungsform der erfindungsgemäßen Aufschneidemaschine

- Figur 8

- zeigt einen Lebensmittelriegel

- Figur 9

- zeigt einen Lebensmittelriegel auf dem Durchstrahlscanner bzw. der Aufschneidemaschine

-

Figur 1 zeigt eine Aufschneidelinie, in der Lebensmittelriegel in Lebensmittelscheiben aufgeschnitten werden und dabei möglichst gewichtsgenaue Portionen erzeugt werden. Ein Lebensmittelriegel 1 wird mit einem Zuführband durch den Durchstrahlscanner 4, vorzugsweise einem Röntgenscanner, gefördert. Vor oder nach dem Scannen wird der Lebensmittelriegel gewogen, beispielsweise mit der Waage 10. Das Gewicht des jeweiligen Lebensmittelriegels kann jedoch auch bereits bekannt sein. In dem Scanner wird das Produkt scheibenweise gescannt. Die Durchführung des Scannens wird näher anhand derFiguren 2 - 5 erläutert. - Nachdem der Lebensmittelriegel gescannt worden ist, wird er mittels des Zuführförderbandes 11 in den Slicer 12 geladen. Dieses Zuführband kann auch einen Puffer umfassen, in dem bereits gescannte Lebensmittelriegel auf das Aufschneiden warten. Die von dem Durchstrahlscanner ermittelten Daten werden entweder direkt an die Aufschneidevorrichtung oder an eine sonstige Steuereinheit/CPU übergeben, wo sie bedarfsweise weiterverarbeitet werden. Der Aufschneidevorgang in der Aufschneidevorrichtung wird nun anhand der beim Scannen ermittelten Daten so gesteuert, dass möglichst gewichtsgenaue Portionen entstehen. Des Weiteren werden Lebensmittelscheiben, deren Struktur unerwünschte Bestandteile aufweist, aussortiert und Lebensmittelscheiben unterschiedlicher Qualität in unterschiedliche Produktgruppen klassiert. Nach dem Aufschneiden können die jeweiligen Lebensmittelportionen an eine Wiegevorrichtung 13 übergeben werden, um zu überprüfen, ob das gewünschte Sollgewicht eingehalten worden ist. Diese Daten können zur Kalibrierung der Datenauswertung des Durchstrahlscanners und/oder zur Steuerung des Aufschneidevorgangs herangezogen werden. Der Fachmann erkennt, dass der Scanner auch innerhalb der Aufschneidevorrichtung 12, beispielweise im Bereich der Produktzufuhr angeordnet sein kann. In der Aufschneidevorrichtung können mehrere Lebensmittelriegel gleichzeitig aufgeschnitten werden.

-

Figur 2 zeigt einen Durchstrahlungsscanner, der ein Förderband 5 aufweist, auf dem sich der zu analysierende Lebensmittelriegel 1 befindet. Dieser ist in dem vorliegenden Fall zylindrisch, wie beispielsweise eine Salami und weist abgerundete Enden 1 ' auf. Das Förderband 5 weist beispielsweise einen Antrieb 20 mit einem Geber auf, so dass der Vorschub des Bandes und/oder dessen Geschwindigkeit zu jedem Zeitpunkt feststellbar ist. Wird das Transportband mit einer konstanten, bekannten Geschwindigkeit betrieben, kann daraus auch der Weg des Transportbandes ermittelt werden. Die Transportrichtung des Transportbandes ist durch den Pfeil dargestellt. Des Weiteren weist der Durchstrahlungsscanner ein Detektionsmittel 6, beispielsweise eine Photozelle, auf, die einen Punkt oder eine Linie β des Anfangs des Produktes erfasst. Das Detektionsmittel 6 ist in einem Abstand δ von dem Durchstrahl-Scanner 4 angeordnet. Das Detektionsmittel kann stromaufwärts oder stromabwärts von dem Durchstrahlscanner angeordnet sein. Dieser besteht aus einer Strahlungsquelle 4'und einem Empfänger 4", die eine Scannebene 22 aufspannen. Bei dem Empfänger 4" handelt es sich vorzugsweise um eine Zeilenkammera, oder um jedes andere Mittel, mit dem der Lebensmittelriegel scheibenweise analysiert werden kann. - Es kann wahlweise das Gewicht des gesamten Lebensmittelriegel vor dessen Aufschnitt ermittelt werden. Dies kann mit jeder beliebigen, dem Fachmann geläufigen Waage erfolgen. Die Ermittlung des Gewichtes im Sinne der Erfindung ist aber nicht auf Wiegen beschränkt. Bei bekannter Dichte kann das Gewicht auch aufgrund von Daten des Durchstrahlscanners ermittelt werden. Dieses Gewicht W wird an eine Rechnereinheit übergeben, die den Gewichtswert abspeichert. Ist das Gewicht des Lebensmittelriegels bekannt, so kann es auch direkt, ohne vorheriges Wiegen, an die Rechnereinheit übergeben werden. Es kann aber auch ausreichend sein lediglich die Länge des Lebensmittelriegels zu ermitteln.

- Weiters kann der Lebensmittelriegel scheibenweise mit einem Durchstrahlscanner durchleuchtet werden. Dieser Durchstrahlscanner, beispielsweise ein Röntgenscanner, weist eine Strahlenquelle 4' und einen, beispielsweise fotosensitiven, Sensor 4" auf, die sich auf jeweils gegenüberliegenden Seiten des Umfangs des Lebensmittelriegels 1 befinden. Die Strahlenquelle sendet Strahlen aus, die auf einer Seite des Umfangs des Lebensmittelriegels eintreten, den Lebensmittelriegel durchdringen und auf der gegenüberliegenden Seite von dem Sensor empfangen werden. Der Lebensmittelriegel wird über seine gesamte Breite, die sich senkrecht zur Papierebene erstreckt durchstrahlt. Der Sensor 4" misst die Intensität der empfangenen Strahlen, die beim Durchstrahlen des Lebensmittelriegels abgeschwächt werden, wobei die Abschwächung von der lokalen Beschaffenheit des Lebensmittelriegels, beispielsweise dessen Dichte abhängt. Andere Parameter, die mit dem Durchstrahl-Scanner ermittelt werden können, sind weiter unten beschrieben. Der Durchstrahlscanner ist vorzugsweise ortsfest vorgesehen und der Lebensmittelriegel wird, vorzugsweise entlang seiner Längsachse durch den Durchstrahlscanner transportiert. Die Durchstrahlung des Lebensmittelriegels erfolgt scheibenweise, wobei die Scheiben vorzugsweise senkrecht zu der Längsmittelachse des Lebensmittelriegels angeordnet sind. Die gewünschte Dicke einer solchen Scheibe, die im Folgenden als "Scannscheibe" bezeichnet wird, hängt von der gewünschten Messgenauigkeit ab. Vorzugsweise ist die Dicke der Scannscheibe jedoch kleiner als die von dem Lebensmittelriegel abzutrennende Lebensmittelscheibe. Vorzugsweise beträgt die Dicke der Scannscheibe ≤ 1/5, besonders bevorzugt ≤ 1/10 der Dicke der tatsächlich abgeschnittenen Lebensmittelscheibe. Vorzugsweise ist die Dicke jeder Scannscheibe gleich. Der Durchstrahlscanner misst n Werte pi, i = 1 - n von n Scannscheiben. Die jeweils von dem Sensor gemessenen Werte werden, vorzugsweise in Abhängigkeit ihrer jeweiligen Lage in Längsrichtung des Lebensmittelriegels in der Rechnereinheit, ganz besonders bevorzugt als Messwertkurve, abgespeichert. Die Rechnereinheit kann dem Durchstrahlscanner, der Aufschneidemaschine oder einer sonstigen Steuereinheit/CPU zugeordnet sein. Die Lage der Scann-Werte in Längsrichtung wird durch den Geber an dem Transportband ermittelt. Die Rechnereinheit weist demnach welcher Messwert an welcher Stelle entlang der Längsachse des Lebensmittelriegels ermittelt wurde. Für den Fall, dass nicht mit einer einheitlichen Scannscheibendicke gearbeitet wird, muss zusätzlich die jeweilige Dicke der Scannscheibe registriert und gespeichert werden. Die Scann-Werte können in Abhängigkeit (als Funktion) von der Dicke des Lebensmittelriegels ermittelt werden. Für die gewichtsgenaue Portionierung des Lebensmittelriegels ist es aber in der Regel ausreichend, wenn die gemessenen Scann-Werte pro Scannscheibe über die Dicke des Lebensmittelproduktes integriert werden, d.h. es genügt ein Wert pro Scannscheibe.

- Anschließend wird der Lebensmittelriegel in derselben Orientierung, in der er auch durchleuchtet wurde, an eine Aufschneidemaschine übergeben, die ihn in Portionen zerteilt. Pro Portion muss eine bestimmte Länge l von dem Lebensmittelriegel abgetrennt werden, die dem gewünschten Sollgewicht G der jeweiligen Portion entspricht, wobei eine Portion mindestens eine, vorzugsweise mehrere Lebensmittelscheiben umfasst. Die Schnitte der Aufschneidemaschine erfolgen im Wesentlichen parallel zu der Durchstrahlrichtung des Durchstrahl-Scanners und sind vorzugsweise im Wesentlichen senkrecht zu der Längsmittelachse des Lebensmittelriegels angeordnet. Für den Fall, dass dies nicht gegeben ist, müssen die Scann-Werte entsprechend mathematisch korrigiert werden. Die Aufschneidemaschine weist ebenfalls einen Detektor, nämlich einen Sensor 15, (vgl.

Figuren 6 und7 ) auf, der vorzugsweise denselben Referenzpunkt/Linie β des Lebensmittelriegels ermittelt wie der Detektor 6 des Durchstrahlscanners. Das Signal dieses Detektors wird dazu eingesetzt, die Lage des Lebensmittelriegels in der Aufschneidevorrichtung zu bestimmen und/oder die Daten des Scannvorgangs exakt mit dem Aufschneidevorgang des Produktes zu synchronisieren. - Die von dem Durchstrahlscanner ermittelten Werte können zusätzlich zur Bestimmung von Qualitätsmerkmalen herangezogen. Beispielsweise kann mit diesen Werten der Bereich des Anfangs- und des Endstücks des Lebensmittelriegels ermittelt werden, in dem der Durchmesser der Scheiben geringer ist. Weiterhin können mit den Daten Bereiche des Lebensmittelriegels mit einem sehr hohen Fettanteil, sehr großen Hohlräumen (Käse) und/oder sogenannte "Blood-Spots" ermittelt werden. Diese Bereiche mit einer verminderten Qualität können dann aussortiert werden und gelangen nicht in die aufgeschnittene Portion. Die Aussortierung erfolgt ebenfalls aufgrund der gemessenen Werte und einer entsprechenden Steuerung der Aufschneidemaschine. Des Weiteren erlaubt die Durchstrahlung eine Fremdkörpererkennung in dem Lebensmittelriegel. Lebensmittelriegel mit Fremdkörpern werden zumindest nur teilweise aufgeschnitten, um das Messer nicht zu beschädigen bzw. weil sie als Lebensmittel ungeeignet sind. Für die Bestimmung derartiger Qualitätsmerkmale werden vorzugsweise die pro Scannscheibe ermittelten Daten als Funktion der Dicke (senkrecht zur Papierebene) analysiert, d.h. in diesem Fall reicht eine integrale Betrachtung pro Scannscheibe in der Regel nicht aus. Hier ist in der Regel eine Graustufenanalyse vonnöten, die beispielsweise von einer Bilderkennungssoftware durchgeführt wird.

- Die Analyse der ermittelten Daten kann dazu führen, dass ein Lebensmittelriegel insgesamt oder teilweise verworfen wird. Das Aussondern von Teilbereichen des Lebensmittelriegels kann beim oder nach dem Aufschneiden erfolgen. Der Rest kann dann zu "Gutportionen" verarbeitet werden. Auch das Klassieren kann während oder nach dem Aufschneiden durchgeführt werden. Das Klassieren erfolgt vorzugsweise anhand von vorgegebenen Qualitätsmerkmalen.

- In