EP2395518B1 - Gehäuse zum Aufbau von Luftspalt-getrennten magnetischen Kernsäulen für induktive Bauteile - Google Patents

Gehäuse zum Aufbau von Luftspalt-getrennten magnetischen Kernsäulen für induktive Bauteile Download PDFInfo

- Publication number

- EP2395518B1 EP2395518B1 EP10005933.6A EP10005933A EP2395518B1 EP 2395518 B1 EP2395518 B1 EP 2395518B1 EP 10005933 A EP10005933 A EP 10005933A EP 2395518 B1 EP2395518 B1 EP 2395518B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- core

- housing

- ribs

- housing according

- core parts

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F3/00—Cores, Yokes, or armatures

- H01F3/10—Composite arrangements of magnetic circuits

- H01F3/14—Constrictions; Gaps, e.g. air-gaps

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F27/00—Details of transformers or inductances, in general

- H01F27/02—Casings

- H01F27/022—Encapsulation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F27/00—Details of transformers or inductances, in general

- H01F27/24—Magnetic cores

- H01F27/26—Fastening parts of the core together; Fastening or mounting the core on casing or support

- H01F27/263—Fastening parts of the core together

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F41/00—Apparatus or processes specially adapted for manufacturing or assembling magnets, inductances or transformers; Apparatus or processes specially adapted for manufacturing materials characterised by their magnetic properties

- H01F41/005—Impregnating or encapsulating

Definitions

- the invention relates to a housing for the construction of air gap split magnetic core columns for inductive components, in particular for chokes, transformers, transformers, converters, and similar inductive components.

- bobbin or insulating cylinder are produced for example by injection molding or extrusion molding, wherein the bobbin is formed as a hollow cylinder, in which, for example, magnetic cores are used.

- wound coil body which are formed into insulating cylinders.

- cores for chokes are formed, for example, columnar and consist of one or more bonded together core parts and core disks, which are separated by so-called "air gaps", z. B. in the form of spacers made of insulating material, are separated from each other.

- these core columns were made of z.

- the purpose of these air gaps is to design and optimize the electromagnetic properties of the choke coils, so that the highest possible amounts of magnetic energy are stored in the air gap spaces, but the stray fields outside the air gaps or the insides of the windings are still kept low.

- the "air gap spaces" to serve individual core parts or discs, mechanically with each other To connect, in particular to bridge the so-called air gaps with adhesive-coated discs.

- the EP 0 848 391 A1 a housing for the construction of separate by air gaps magnetic core columns for inductive components, which has an inner space bounding inner lateral surfaces on which a plurality of radially projecting into the interior ribs or fin projections are arranged.

- the interior is subdivided by the ribs or rib projections into several juxtaposed chambers for receiving core disks or core parts of the magnetic core column.

- the ribs are arranged rigidly and do not allow adjustment of the distances of the core disks or core parts in order to adjust, for example, the inductance of the inductive component to be built up.

- the invention was u. a. the task of designing a housing for the construction of magnetic core columns so that inductive components can be realized with multiple-part, separated by air gaps core disks or core parts, easier and less expensive and adjustable.

- the housing is designed as a so-called grid housing with grid half shells, grid or even a grid casting.

- the grid housing forms chambers for receiving core disks or core parts, which together form the magnetic core.

- z. B. with a corresponding outer housing or a novel tub housing, two or more of these grid housing can be assembled into a complex inductive component.

- the grid housing is used to build a simple inductive component with a magnetic core.

- a corresponding outer housing or tub housing two or more of these grid housing can be combined to form a larger inductive component.

- the grid shells, grid strips, grid casings according to the invention comprise at least one elongated hollow body, on the inner lateral surfaces of which a plurality of ribs, nubs or other configurations, which project radially into the interior space, e.g. Grooves with intermediate layers, are arranged, wherein the part-inner spaces are divided by ribs, corrugations, even axially bendable knobs, or grooves quasi into several to many axially juxtaposed chambers for receiving core disks and core parts.

- the hollow body consists of two axially divided grid half-shells, each core part or each core disk being characterized by at least one circularly arranged rib or knob arrangement or other configurations, such as e.g. Grooves in which the core disks or core parts are held, is separated from an adjacent core disk or a core part.

- the chambers are formed either by the formed on the inner circumferential surfaces of the half-shells, radially projecting into the interior ribs or rib projections or nubs, or by formed in the inner wall of the half-shells grooves with intermediate layers.

- the ribs or rib projections or nubs or the intermediate layers at least partially define the required air gaps between the core disks or core parts.

- the half-shells are constructed symmetrically, d. H.

- semi-cylindrical, rectangular or other cavities are formed in the interior of the two halves of the grid, in which core disks or differently shaped partial cores can be accommodated in the manner necessary for the respective type of inductive component.

- An attached hollow body of z. B. two half-shells forms several or many partial grid spaces, for example, cylindrical chambers but also other geometric, z.

- the disks or core parts are inserted into the chambers of the first half-raster half-shell and closed by the second half-raster shell. This eliminates the need for stacking, in which, for example, core disks had to be glued one atop the other.

- half shells according to the invention can also be used, for example, for the packaging of core disks or other core parts.

- the individual discs or core parts can be inserted at the manufacturer in grid half shells. They are protected for transport in the same quality as before.

- the remaining hollows can be filled with low-viscosity adhesive resin.

- standard resins can also be used if the core columns are evacuated after filling with more viscous resin or another filling compound.

- yokes with thin resins but also standard Aus shellmassen is filled.

- Vergussmassen preferably with lower coefficients of thermal expansion. The penetration of the potting compounds in the cavities to be filled can be supported by evacuating the cavities.

- the following described embodiments of the invention relate e.g. on housings for the construction of coils for chokes whose magnetic circuits consist of largely standardized soft magnetic materials or ferrite materials, such as core disks and yokes. Furthermore, the invention relates to packages for the construction of coils for chokes whose magnetic circuits are composed of yokes and core parts of non-standard magnetic materials, d. H. where optimizations have been made to the yokes and core parts, washers and outer casings to better capture the core ideas and secondary innovations.

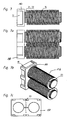

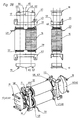

- the Figures 1 and 1a show a plan view and a section through a so-called grid half shell 1 a of the housing 1.

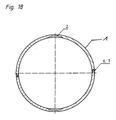

- the half-raster shell 1a is formed in the form of a thin-walled half-cylinder and has a continuous axially-flat recess 2, see. also FIG. 18 , Left and right of the recess 2 are z.

- the individual chambers are in the longitudinal direction of the grid half shell Fig. 1a arranged one behind the other.

- the ribs / lugs 3, 3a or grooves on the inner circumference of the half-raster shell 1a are arranged, preferably in pairs in the form of, for example, circular segments.

- FIG. 2a shows a section through the screen half-shell 1a in the region of the rigid ribs 3.

- the ribs 3, 4 are each separated by the recess 2 in the form of a flat circular groove and preferably formed in pairs.

- FIG. 2b shows an isometric view of a grid half shell 1a, 1b with rigid ribs 3 and until shearing bendable ribs 4 or nubs 4a in Fig. 5c ,

- the bendable or compressible ribs or nubs 4, 4a are preferably arranged on the respective outer parts of the half-shells 1 a, 1 b.

- each half-raster 1a has a continuous frame 6 in Fig. 2b, c , And a continuous groove 7, with which this can be connected to another identical constructed half-scale shell 1 b to a complete cylindrical housing 1.

- FIG. 5e shows reduced air gaps 37 in the tensioned state.

- FIGS 5g (1), (2) show as an alternative to the above an elastic intermediate layer 78, 79, 80, in the form of a compressible and extensible thin plate, which can be used instead of or in addition to bendable ribs 4 or nubs 4a, for example according to Figure 19d ,

- FIGS. 3 and 3a show a view or a section through a half-raster shell 1 a with inserted core disks 9 as a magnetic core column.

- the screen half-shell 1a comprises ribs 3, 4 or rib projections, nubs 4a, cf. Fig. 5 ff.

- the core parts for. B. in the form of core disks 9, inserted, wherein the plus-tolerance diameter of the core disks 9 are smaller than that Inner diameter of two together halftone shells 1 a, 1 b or hinge-closed half-shells Fig. 5h to 5k ,

- the inner diameter of the joined grid half shells is reduced Fig. 5c , and forms a centering and retaining collar for outer core disks 57, ie the two outermost core disks sit backlash-free or under slight compression stress in the unshifted half-shell 1 a, 1 b.

- the end portions of the grid half-shell chambers are not compressed because the core disks 9 are absolutely rigid and sit without play in the associated chambers, resulting in a good frictional connection core column outer housing. Otherwise, the "thicknesses" or “heights" of the core disks 9 are slightly smaller than the minimum diameter and axial dimensions of the chambers, ie the distance between ribs 3, rib projections 3a and nubs 4th

- the half-raster shell 1a with a second half-raster shell 1 b closed or analogous to Figures 5h or 5k folded by means of a bending hinge 52. This eliminates the need for conventional stacking operations where core disks / parts need to be stacked and glued together piece by piece.

- the described technique of inserting the core parts 9 in the half-shells 1a, b is much more efficient and precise than the stacking of individual core disks or core parts, even if stacking techniques are automated or semi-automated or were.

- the effort for merging the core parts 9 is reduced to simple and short-term insertion operations of the core parts 9 into the chambers 76 of the half-shell 1 a and the adhesive bonding of the second half-shell 1 b, and Fig. 5d, 5e considerably.

- FIG. 4 shows z. B. the joined configuration consisting of the half-shells 1a and 1b.

- the FIG. 4a shows the assembled housing 1 with inserted core parts.

- the Figures 5 . 5a to 5g show in detail cross sections of the assembly of half-shells 1 a and 1 b and Fig. 19 ff.

- Each half-raster shell 1a, 1b comprises on the inner circumference distributed ribs 3 ( Fig. 5a ) or rib projections 3a (FIG. Fig. 5b ), as well as bendable ribs 4 ( Fig. 5 ) or nubs 4a ( Fig. 5c ), which form the intermediate spaces, ie chambers, for receiving the core parts 9.

- FIG. 2b shows the on the longitudinal side of the half-shells 1 b 1 a extending frames 6 or 6 'or grooves 7 or 7a, which allow an accurate and electrically secure assembly and bonding of the two halves halves 1 a, 1 b.

- FIGS. 2b and 2c can show frames 6, 6 'and grooves 7, 7' have both trapezoidal cross-sections and rectangular cross-sections.

- the FIGS. 5 to 5k show that on the long side generally voltage-resistant joining grooves are provided.

- hinge half shells Fig. 5h to Fig. 5k manufacture are connected to one another on one of their longitudinal sides with a bending hinge 52 and can be folded together by means of this bending hinge 52.

- one side of the double half-raster half-shell (FIG. 5j) is fitted with core disks and the unfitted half-raster half-shell is folded onto the filled shell.

- FIGS. 6 to 6b and 27 and exploded view Fig. 28 For example, show outer housing 10, 43, which can be connected to grid half-shell core columns. These outer housing 10, 43 consist z. B. from a two-hole base plate, mounting bars and version Fig. 27 in addition from a Umrandungskragen, which for specially shaped yokes and the admission of casting resin Fig. 28 is designed.

- the base plate of the outer housing 10, 43 includes holes 11 with undercuts 12, so that the core columns can be locked non-positively and shear-resistant on the outer housing 10, 43.

- the openings 11 with the undercuts 12 are reduced with clamping screws 13 in their diameters by the clamping screw 13 is tightened.

- the undercuts 12 of the holes 11 of the outer housing in Fig. 25 . 28 engage in the grooves 5 of the housing 1 and are clamped by clamping screws 13 in the grooves 5.

- the remaining gap 14 is sealed with a seal 15 so that the connections between the housing 1 with core columns, the outer housings 10 and held on / in the outer housing yokes 17 is closed and interfere with the pouring of the cavities no leaks the potting process.

- FIG. 9 shows a single winding 16, as they are applied to the housing 1.

- FIG. 9a shows a plan view of a single winding. It forms between the housings 1 via the interface outer housing 10, a compound which z. B. by automatic bonding with the structural cast can be made even more stable ( Figs. 7a-7e ).

- the equipped with yokes 17 outer housing 10 and associated housing 1 are filled after assembly with low-viscosity filling and / or adhesive resin. In this case, the difference volume between the interior of the half-shells 1 minus the sum of the volumes of the core parts 9 plus Jochklebung is filled.

- the casting compound flows through the axially sealed half shells Fig. 25 and 28 and fills from the inner yoke 40, outer housing 10 via the individual core disks 9 to the filling space between the "upper" outer housing 43 and yoke 40, where no seal is placed on. At the same time escapes through the resin displaced air from the minimum voids of the housing 1 with windings 16 and the adhesive and Guss vom between outer housings 10 and yokes 17.

- a casting material usually low viscosity casting, polyester or PU resin, etc. is used ,

- FIGS. 4, 4a, 4b show how core disks 9 or core parts of a core column in the grid half shell 1 a are inserted.

- the core disks or core parts 9 have in the Usually a slight axial play in their respective chambers, because the ribs 3 and 4 are formed thinner than the intended and calculated air gap between the discs or core parts 9. Any tolerances of the core parts 9 are easily compensated.

- the second halftone half shell 1 b is closed by means of the core halves 9 filled with the first half-shell 1a. Alternatively, however, non-adhesive may be introduced into the groove 7 or to the frame 6 of the half-shells.

- FIG. 2, 2a . 5-5k show, in addition to the rigid ribs 3, 3a, axially movable nubs 4a (FIG. Fig. 5b ) and alternatively or additionally compressible intermediate layers 80 (FIG. Fig. 5g ), which has a larger core disk reset option 5e or 5d z. B. have inaccurate adjustment.

- the bendable nubs 4a ( Fig. 5b, 5c ) and also the compressible intermediate layers 80 (FIG. Fig. 5g ) at the ends of the half shells 1a, core columns, are needed because the core columns have many core disks or core parts 9 that are subject to dimensional tolerances.

- the lengths of the half shells 1a and 1b are generally smaller than the lengths of the sequentially arranged core disks 9 plus the sum of the air gaps. Ie. the frontal, outer core disks or core parts 9 protrude slightly with a projection 38, 39 from the closed half-shells 1a, 1b (FIG. FIGS. 5d, 5e ), out. This is necessary to obtain a force 53, 54, Fig. 5d, 5e ) to be able to exert on the outer core disks 9 or core parts, so that the core disk distance plus / minus adjusted and thus the length of the core column can be adjusted, but on the other hand, so that on the surfaces of the outermost core disks or core parts and the yokes 17 and 40 ( Fig. 28 ) can be placed almost without a column.

- the number of molded parts of a throttle is according to the above 6. This number can be halved if z. B. on an outer side of the half shells horizontally divided outer housing ( Fig. 8, 8a 5, 5d ) are integrated by injection molding or two half-shells with a connecting hinge hinge 52 are designed to be foldable.

- FIG. 7 shows an intermediate assembly with an outer housing 10 before the complete assembly with winding 16 and an inserted into the outer housing 10 yoke 17 which is mounted on the same housings 1.

- FIGS. 7 and 7a show the arrangement of the yoke 17 in the two joined housings 1. Depending on a winding 16 is respectively arranged on the housings 1. How to get out of the FIGS. 7d and 7e detects, bridge connections 19 are arranged on the revolving collar or webs of the outer housing 19, which close the frictional connection in the outer housing, surrounding the yoke 17 and secure after curing of the mecanicvergusses.

- the "shrinkage" of the potting compound can also be preceded by correcting, in that the difference potting compound liquid - later hardened, is taken into account, FIGS. 5d , e.

- a throttle stacking function can be realized with the outer housing.

- only defined tapping screws are required in order to set up and screw one throttle at the next lower one.

- second installation levels are z. B. possible in inverters.

- both metal and plastic plates can be easily attached.

- core column strips Fig. 22-24 possible. That is, the core disks 9 or parts with, for example, three or four grid strips 69 before insertion into an injection mold Fig. 21, 23 fixed by the brackets 70 and adjusted according to the described method, also encapsulated or cast around.

- FIG. 24

- z. B. is the largest and dimensioning cross-section in the middle of a yoke 40, because only there is the maximum magnetic flux.

- All cross sections outside the central region of the yoke 40 can be reduced to half - left / right of the center or less large cross-section. Ie. all cross sections going from the central area to the outside Fig. 26 , Numerals 65, 64, 63 are adapted to the reduced magnetic fluxes. This creates space for the placement of terminals, contact fittings, winding bridges, and integrated foot structures of the chokes Fig. 27 . 28 and the adjusting devices for the yokes and the throttles in total. Thus, with better flow / cross section quotients, up to 30% of magnetic material is saved in the Jochen.

- Fig. 29 conceptually, minimum capacitances between the windings and ground are achieved, which is very advantageous for use in inverters because the minimized capacitances reduce the switching losses of inverters.

- Adhesive breaks between the core disks 9, Fig. 12 . 14 . 15 . 24 . 25 . 29 and core parts are virtually excluded. Nevertheless, if an adhesive break between core disks 9 occur, this has no consequences, because the halves of the grid keep the core columns connected without dimensional changes.

- FIG. 13 shows an alternative to the previous embodiments, a complete manufacturing form, consisting of a lower part 25 and a top 26.

- 26 can be made completely one or more parts injection-molded or cast or pressure-gelled core columns.

- two retaining pins 27 are arranged in the lower part 25 of the manufacturing mold per core part.

- the core parts 9 can be fixed in the bottom part 25 exactly with a defined distance (air gap).

- the upper part 26 of the manufacturing form has per core disk or core part 9 a fixing pin 28.

- Three fixing pins 27, 28 for each core part 9 are sufficient to fix the entire arrangement of core disks 9 in the production form before the casting process.

- core disks or core parts 9 are in the form of receptacles for enclosing the core disks or for sealing at the ends of the core columns.

- the pin assemblies can be dispensed with in a mold or mold when, for example, halftone shells 72 are used with a thin, apertured sheath.

- the hole pattern in the shell of the half-raster shell 72 allow the unhindered entry of the spray or casting compound into the gaps between the core disks or core parts inserted in the half-rake shell, as well as the closure of the insulating cylinder part around the core disks or parts.

- core disks / core parts 9 manufacturing forms according to the Fig. 21-24 be like the Figures 12 or 13 filled with spray or potting compound. After solidification of the spray or potting compound to obtain a thin coated core column.

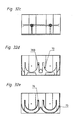

- the core disks 9 are separated by Rasternoppen or discs and injection molding compound filled air gaps.

- embossed mounting grooves are used for attachment to an outer housing 10th

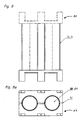

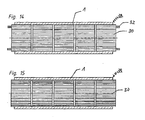

- FIGS. 14 to 17 Shown in housings 1, consisting of upper part and lower part, not round core parts 30, 31 are added.

- the show FIGS. 14-17 Housing in which cuboid or cube-shaped core parts are included.

- clamping screws 32, Fig. 14 in the claddings of the core columns Fig. 14, 15th are introduced, which can serve for the attachment of outer housings, yokes or bearing plates or flanges.

- FIG. 16 shows configurations of such a molded or cast housing 1 in which rectangular core parts 30, 31 are arranged.

- the core parts have different dimensions and thicknesses to best fill the cross sections of the core columns.

- FIG. 16 a cross section of a core column, it can be seen that the total cross section of a square core member 30 and distributed on the sides, four rectangular side core parts 31 join.

- FIG. 17 shows a staggered core configuration.

- core parts 30, 31 are arranged, the differentiated in their dimensions -Folienumble- different and thus use the round cross-section of the housing 1 and fill.

- the core columns of core parts 30, 31 are separated from each other by corresponding intermediate layers or rib projections, which then form the air gaps.

- FIGS. 19, 19a to 19d show halftone shells in different views and the composite housing according to FIGS. 19c and 19d , To fill the housing 1 with casting compound recesses 2 are in turn arranged on the inner wall as in the half-shells 1 a, 1 b.

- FIG. 30 This is in the Figures 30 and 31 shown.

- the tub housing 73 has axial longitudinal configurations in the form of, for example, longitudinal recesses 74, as shown FIG. 31 can be seen correspondingly elongated receptacles for two wound core columns, Fig. 31 ,

- the core columns can be placed in the spaces formed by the longitudinal troughs 74 with the yokes 17 placed in the shell ends of the trough.

- the tub housing 73 After the tub housing 73 is filled with core columns and yokes 17, it can be filled with potting compound, so that there is a partially cast in the tub housing 73 throttle component 75.

- throttle versions and versions allow a significant manufacturing technology, qualitative, also "electrical" progress for sine-chokes, especially consisting of ferrite disks and yokes made of ferrite material. Also analogous application with new core materials are possible.

Landscapes

- Engineering & Computer Science (AREA)

- Power Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Chemical & Material Sciences (AREA)

- Composite Materials (AREA)

- Coils Or Transformers For Communication (AREA)

Description

- Die Erfindung betrifft ein Gehäuse zum Aufbau von Luftspalt- geteilten magnetischen Kernsäulen für induktive Bauteile, insbesondere für Drosseln, Übertrager, Transformatoren, Wandler, und ähnliche induktive Bauteile.

- Stand der Technik ist beispielsweise gegeben durch die

EP 1 501 106 A1 desselben Anmelders. Diese Anmeldung zeigt neuere Ferrit- Luftspalt- Technologien u. a. in Form von so genannten Sinus- Drosseln, die sich vorwiegend in der Fotovoltaik etabliert haben. Die Spulenkörper dieser Drosseln sind meist dünnwandige Zylinder, sie tragen eine oder mehrere Wicklungen einer Drossel, eines Übertragers oder eines Transformators. - Es ist bekannt, das derartige Spulenkörper oder Isolierzylinder beispielsweise im Spritzguss- oder Strangpressverfahren hergestellt werden, wobei der Spulenkörper als Hohlzylinder ausgebildet ist, in den beispielsweise magnetische Kerne eingesetzt werden. Es sind aber auch gewickelte Spulenkörper bekannt, die zu Isolierzylindern geformt werden.

- Weiter ist bekannt, dass Kerne für Drosseln beispielsweise säulenförmig ausgebildet werden und aus einem oder mehreren miteinander verklebten Kernteilen und Kernscheiben bestehen, die durch so genannte "Luftspalte", z. B. in Form von Zwischenlagen aus Isoliermaterial, voneinander getrennt sind.

- Bisher wurden diese Kernsäulen aus z. B. Kernscheiben mit dazwischen liegenden Luftspalten, die ne die bekanntlich keine Luftspalte sind, sondern aus Isolierzwischenlagen bestehen) aufgebaut und zusammengeklebt, um diese Kernsäulen in Spulenkörper einzusetzen oder die Kernsäule mit Isoliermaterial zu umwickeln. Zweck dieser Luftspalte ist es, die elektromagnetischen Eigenschaften der Drosselspulen zu gestalten und zu optimieren, damit möglichst hohe Beträge magnetischer Energie in den Luftspalträumen gespeichert werden, die Streufelder außerhalb der Luftspalte bzw. der Innenseiten der Wicklungen aber dennoch niedrig gehalten werden. Zum anderen dienen die "Luftspaltzwischenräume" dazu, einzelne Kernteile oder Scheiben, mechanisch miteinander zu verbinden, insbesondere um die so genannten Luftspalte mit Klebstoff- beschichteten Scheiben zu überbrücken.

- Dieses übliche Verfahren zur Herstellung von magnetischen Kernsäulen aus vielen Scheiben oder Kernteilen ist zeitaufwendig und kostenintensiv. Hinzu kommt, dass es nicht einfach ist, fluchtende Kernsäulen aufzubauen und gleichzeitig zu kleben. Diese Kernsäulenaufbauten werden behindert, zumindest erschwert, durch die Toleranz der Scheibendurchmesser und Dicken, die eigentlich nicht eng genug herstellbaren Toleranzen der Luftspaltscheiben, der Dosierung der Klebermengen, und Schichtdicken, auch der unterschiedlichen Viskosität der Kleber wg. Standzeiten, unterschiedlicher Temperaturen und Luftfeuchtigkeiten.

- Alle diese instabilen Faktoren und Parameter entfallen beim Einsatz von Rasterschalen Gehäusen.

- In diesem Zusammenhang offenbart die

EP 0 848 391 A1 ein Gehäuse zum Aufbau von durch Luftspalten getrennten magnetischen Kernsäulen für induktive Bauteile, das einen Innenraum begrenzende innere Mantelflächen aufweist, an denen mehrere radial in den Innenraum hinein ragende Rippen oder Rippenansätze angeordnet sind. Der Innenraum wird durch die Rippen oder Rippenansätze in mehrere aneinander gereihte Kammern zur Aufnahme von Kernscheiben oder Kernteilen der magnetischen Kernsäule unterteilt. Die Rippen sind starr angeordnet und erlauben keine Justierung der Abstände der Kernscheiben oder Kernteile, um beispielsweise die Induktivität des aufzubauenden induktiven Bauteils einstellen zu können. - Der Erfindung lag u. a. die Aufgabe zugrunde, ein Gehäuse zum Aufbau von magnetischen Kernsäulen derart zu gestalten, dass induktive Bauteile mit vielteiligen, durch Luftspalte getrennten Kernscheiben oder Kernteilen, einfacher und kostengünstiger sowie justierbar realisiert werden können.

- Diese Aufgabe wird erfindungsgemäß durch ein Gehäuse mit den Merkmalen des Anspruchs 1 gelöst.

- Das Gehäuse ist als so genanntes Rastergehäuse mit Rasterhalbschalen, Rasterleiste oder auch einem Rasterverguss ausgebildet. Das Rastergehäuse bildet Kammern zur Aufnahme von Kernscheiben oder Kernteilen, die zusammen den magnetischen Kern bilden. Durch Kombination z. B. mit einem entsprechenden Außengehäuse oder einem neuartigen Wannengehäuse können zwei oder mehrere dieser Rastergehäusezu einem komplexen induktiven Bauteil zusammengestellt werden. Das Rastergehäuse dient zum Aufbau eines einfachen induktiven Bauteils mit magnetischem Kern. Durch Kombination mit z. B. einem entsprechenden Außengehäuse oder Wannengehäuse können zwei oder mehrere dieser Rastergehäuse zu einem größeren induktiven Bauteil kombiniert werden.

- Vorteilhafte Ausgestaltungen und andere erfinderische Merkmale der Erfindung sind in den Unteransprüchen beschrieben.

- Die erfindungsgemäßen Rasterschalen, Rasterleisten, Rasterumgüsse umfassen mindestens einen langgestreckten Hohlkörper, an dessen innerer Mantelflächen mehrere, radial in den Innenraum hineinragende Rippen, Noppen oder andere Konfigurationen , wie z.B. Nuten mit Zwischenlagen, angeordnet sind, wobei die Teil-Innenräume durch Rippen, Wellflächen, auch axial biegbare Noppen, oder Nuten quasi in mehrere bis viele axial aneinander gereihte Kammern, zur Aufnahme von Kernscheiben und Kernteilen unterteilt sind.

- Vorzugsweise besteht der Hohlkörper aus zwei axial geteilten Rasterhalbschalen, wobei jeder Kernteil bzw. jede Kernscheibe durch mindestens eine kreisförmig angeordnete Rippen- oder Noppenanordnung oder andere Konfigurationen, wie z.B. Nuten, in welchen die Kernscheiben oder Kernteile gehalten werden, von einer benachbarten Kernscheibe oder einem Kernteil getrennt ist.

- Die Kammern werden entweder gebildet durch die an den inneren Mantelflächen der Rasterhalbschalen ausgebildeten, radial in den Innenraum ragende Rippen oder Rippenansätze oder Noppen, oder aber durch in der Innenwandung der Rasterhalbschalen ausgebildete Nuten mit Zwischenlagen. Die Rippen oder Rippenansätze oder Noppen beziehungsweise die Zwischenlagen definieren zumindest zum Teil die erforderlichen Luftspalte zwischen den Kernscheiben oder Kernteilen.

- Gemäß einer vorteilhaften Ausgestaltung der Erfindung sind die Rasterhalbschalen symmetrisch aufgebaut, d. h. es werden beispielsweise halbzylindrische, rechteckige oder andersförmige Hohlräume im Inneren der beiden Rasterhalbschalen gebildet, in denen Kernscheiben oder anders geformte Teil-Kerne in der für den jeweiligen Typ des induktiven Bauteils notwendigen Weise untergebracht werden können.

- Ein gefügter Hohlkörper aus z. B. zwei Rasterhalbschalen bildet mehrere bzw. viele Teil-Rasterräume aus, beispielsweise zylindrische Kammern aber auch andere geometrische, z. B. quader- und kubusförmige Ausgestaltungen, die Teilungen zwischen Kernscheiben oder Kernteilen ermöglichen.

- Die Scheiben oder Kernteile werden in die Kammern der ersten Rasterhalbschale eingelegt und durch die zweite Rasterhalbschale verschlossen. Damit erübrigen sich Stapelungen, bei dem beispielsweise Kernscheiben, Scheibe für Scheibe aufeinander geklebt werden mussten.

- Diese erfindungsgemäßen Rasterhalbschalen können zum Beispiel auch für die Verpackung von Kernscheiben oder anderen Kernteile verwendet werden. Anstelle der meist verwendeten Paletten, können die einzelnen Scheiben oder Kernteile beim Hersteller in Rasterhalbschalen eingelegt werden. Sie werden bei Transporten in gleicher Qualität wie bisher geschützt.

- D. h. beide Seiten, d. h. Kernmaterialhersteller und der Drosselhersteller profitieren von dieserart geteilter Produktion. Der Kernmaterial-Hersteller kann die Teile schnell und Volumen sparend verpacken. Der Drosselhersteller erhält ohne Mehraufwand gestapelte Kernsäulen und braucht diese nur noch durch Verguss mit geeigneten Vergussmassen zu Kernsäulen werden zu lassen.

- Es ist verständlich das diese Art Vorgehen es erlaubt, deutlich rationeller und präziser Kernsäulen zu fertigen, als es beispielsweise durch einzelnes Aufstapeln von Kernteilen oder Scheiben, (auch wenn die Stapeltechniken automatisiert oder teilautomatisiert sind

- Nach dem Umschluss der Rasterhalbschalen um die Kernscheiben oder Teilkerne, können die verbleibenden Holräume mit dünnflüssigem Klebeharz gefüllt werden. Aber auch Standardharze sind verwendbar, wenn die Kernsäulen nach der Befüllung mit zähflüssigerem Harz oder einer anderen Ausfüllmasse evakuiert werden. Bei dem erwähnten Innenstrukturverguss wird das Differenzvolumen zwischen den Kammern der Rasterhalbschalen und dem Volumen der Kernscheiben oder Kernteilen, auch der Zwischenräume zwischen den äußeren Kernscheiben sowie Außengehäusen, Jochen mit dünnem Harzen aber auch Standard- Ausfüllmassen gefüllt. Es werden Vergussmassen mit vorzugsweise geringeren thermischen Ausdehnungskoeffizienten verwendet. Das Eindringen der Vergussmassen in die zu füllenden Hohlräume kann durch evakuieren der Hohlräume unterstützt werden.

- Das Wesentliche der Innovation u. a. ist, dass vorstehend genannte minimalen Innenraumvolumina zusammenhängend gestaltet sind, nach Außen gedichtet wurden, jedoch im Bereich des Harzeintrittes zur Atmosphäre geöffnet ist und mit kleinvolumigen Auffülldepots an der Öffnungsstelle gestaltet ist.

- Die Vorteile liegen auf der Hand. Außer der Minimierung der Materialmengen und der Herstellkosten, und weniger Harze- oder Füllmassen, ermöglicht diese Technik physikalische Vorteile, wie Volumen-, Gewichts- und Anordnungsvorteile, für den Aufbau von induktiven Bauteilen, beispielsweise Drosseln in Wechselrichtern aber auch für alle andere Anwendungen.

- Die Erfindung wird nachfolgend anhand verschiedener Ausführungsbeispiele unter Bezugnahme auf die Zeichnungen näher erläutert. Dabei ergeben sich aus den Zeichnungen und Ihrer Beschreibung weitere Merkmale und Vorteile der Erfindung.

-

- Figur 1, 1a, 1b:

- zeigen eine Draufsicht und einen Schnitt durch eine Rasterhalbschale.

- Figur 2, 2a:

- zeigen Schnitte durch die Rasterhalbschale mit geformten Rippen in der Gehäusewand.

- Figur 2b

- zeigt Trapez -Nute- Zarge - Konfiguration

- Figur 2c

- zeigt umlaufende Nute für Anschluss Außengehäuse

- Figur 2d

- Zeigt Einfach- Nute- Zarge- Konfiguration

- Figur 3, 3a

- zeigt Ansicht, Schnitt, Kernteilen bestückte Rasterhalbschale.

- Figur 4

- Draufsicht bestückte Kernsäule oder Rasterhalbschalenpaar.

- Figur 4a

- Schnitt, einer Kernsäule gebildet aus Rasterhalbschalen.

- Figur 5

- Seitenansicht flexible (abscherbare Rippe) in Halbschale.

- Figur 5a

- Seitenansicht Luftspaltrippen groß starr.

- Figur 5b

- Seitenansicht Luftspalte mit Rippenansätzen klein starr

- Figur 5c

- isometrische Innenansicht

Fig. 5b Rasterhalbschale - Figur 5d

- Schnitt, Stellbereich R. Schale, Kernscheiben lose

- Figur 5e

- Schnitt, Stellbereich R. Schale Kernscheiben eingestellt

- Figur 5f

- Rasterhalbschalen große Starr und flexible Wellrippe

- Figur 5g

- komprimierbare Zwischenlage Kernscheiben

- Figur 5h

- Doppel-Rasterhalbschale mit flexiblem Biegescharnier

- Figur 5i

- Doppel-Raterhalbschale mit flexiblem Biegescharnier

- Figur 5j

- Isometrisch Doppel-Rasterhalbschale mit Biegescharnier

- Figur 5k

- Isometrisch Doppel-Rasterhalbschale m. flex Dünnwandscharnier

- Figur 6

- Spulenseite und Seite eines Außengehäuses.

- Figur 6a:

- Jochseite eines Außengehäuses.

- Figur 6b:

- Draufsicht des Außengehäuses.

- Figur 7:

- Seitenansicht Wickelung auf Spulenkörper.

- Figur 7a:

- Draufsicht Wicklung auf Außengehäuse.

- Figur 7b:

- Isometrie mit zwei bewickelten Spulenkörpern.

- Figur 7c:

- Spulenseite eines Außengehäuses.

- Figur 7d:

- Rückansicht des Außengehäuses.

- Figur 7e:

- Draufsicht bewickelte Kernsäulen - Außengehäuse verbunden

- Figur 8:

- Kernsäulen nach Umspritzen, angedeuteten Außengehäuse

- Figur 8a:

- Kernsäulen, an einer Außenseite

- Figur 9:

- eine Einzelwicklung

- Figur 9a:

- Draufsicht einer Einzelwicklung

- Figur 10:

- Kernsäulenstapel mit Rohrumhüllung ohne Rippen

- Figur 11:

- Draufsicht von

Figur 10 - Figur 12:

- Kernscheiben mittels Rasterstift- Halterung in Form

- Figur 13:

- Herstellformen mit Rasterstifttechnik

- Figur 14:

- umspritzte Quadrat- und Rechteckkernteile

- Figur 15:

- umspritzte Stapel-Kernsäulenversion

- Figur 16:

- Draufsicht der

Figur 14 - Figur 17:

- Draufsicht der

Figur 15 - Figur 18:

- Kernsäulenschalen ohne Rippen Draufsicht

- Figur 19:

- Seitenansicht einer Rasterhalbschale ohne Rippen

- Figur 19a:

- Draufsicht auf eine Rasterhalbschale ohne Rippen

- Figur 19b:

- isometrische Ansicht der Rasterhalbschale mit Nuten

- Figur 19c:

- isometrische Ansicht des zusammengesetzten Gehäuses ohne Rippen.

- Figur 19d

- isometrische Ansicht des zusammengesetzten Gehäuses mit Zwischenlagen

- Figur 20:

- Rasterhalbschale mit Lochmuster

- Figur 21:

- Kernsäulenleiste in Dreieck Anordnung 120°

- Figur 22

- Kernsäulenleiste gemäß

Figur 21 , Seitenansicht - Figur 23

- Kernsäulenleiste als Distanzteil zu Wicklung

- Figur 24

- Einstellung Induktivität in Spritzmaschine

- Figur 25

- Zusammenstellung Drossel mit Rasterhalbschale Standardjoche

- Figur 26

- Joche für Großserien Version

- Figur 27

- Außengehäuse Großserien Version

- Figur 27a

- Dichtung für Innenverguss Kernscheiben und Joche Version

- Figur 28

- Explosionszeichnung Drossel Auengehäuse Version

- Figur 29

- Zusammenstellung Drossel Außengehäuse Version

- Figur 29a

- Zusammenstellung Schnitt Innenstrukturverguss

- Figur 29b

- Zusammenstellung Stirnseite

- Figur 29c

- Drehstrom- Drosselstapel mit Außengehäuse

- Figur 30

- Rasterdrossel mit Wannengehäuse

- Figur 30a, 30b

- Rasterdrossel mit Wannengehäuse

- Figur 31, 31a

- Kernsäulen mit Wicklung, verschaltet

- Figur 32

- Wannengehäuse Seitenansicht

- Figur 32 a

- Wannengehäuse Draufsicht

- Figur 32 b

- Wannengehäuse Längsschnitt

- Figur 32 c

- Wannengehäuse Stirnseite

- Figur 32 d

- Wannengehäuse Kernsäulenaufständerung

- Figur 32 e

- Wannengehäuse Mitte, Schnitt

- Die nachfolgenden beschriebenen Ausführungen der Erfindung beziehen sich z.B. auf Gehäuse zum Aufbau von Spulen für Drosseln, deren Magnetkreise aus weitgehend standardisierten weichmagnetischen Materialien oder Ferrit-Materialien, wie Kernscheiben und Joche, bestehen. Des Weiteren betrifft die Erfindung Gehäuse zum Aufbau von Spulen für Drosseln, deren Magnetkreise aus Jochen und Kernteilen aus nicht standardisierten Magnetmaterialien zusammengestellt werden, d. h. bei denen Optimierungen an Jochen und Kernteilen, Scheiben und Außengehäusen vorgenommen wurden, damit die Kernideen und Sekundär- Innovationen besser zum Tragen kommen.

- Die

Figuren 1 und 1a zeigen eine Draufsicht bzw. einen Schnitt durch eine so genannte Rasterhalbschale 1 a des Gehäuses 1. Die Rasterhalbschale 1a ist in Form eines dünnwandigen Halbzylinders ausgebildet und hat eine durchgehende axial-flache Aussparung 2, vgl. auchFigur 18 . Links und rechts der Aussparung 2 sind z. B. paarweise dünne Rippen 3 oder Rippenansätze 3a (3a inFiguren 5 ) oder Nuten 89 mit Zwischenlagen 80 (Figs. 19c, 19d ) angeordnet, welche den Innenraum der Halbschale 1a in einzelne Kammern 76 (s.Fig. 1 ) unterteilen. Die Einzelkammern sind in Längsrichtung der RasterhalbschaleFig. 1a hintereinander angeordnet. Weiter sind die Rippen/Ansätze 3, 3a oder Nuten am Innenumfang der Rasterhalbschale 1a angeordnet, vorzugsweise paarweise in Form von beispielsweise Kreissegmenten. - Jeweils am Ende der Rasterhalbschalen 1a, b sind zusätzliche umlaufende Nuten 5 vorgesehen, die zur Befestigung von Außengehäusen dienen, wie folgend beschrieben wird:

- Die

Figuren 2 bis 2c zeigen Querschnitte durch Rasterhalbschalen 1a,1b bzw. die Fügungsbeispiele zeigenFig. 2b und 2c . InFigur 2 ist die Seitenansicht der Außenseite einer Rasterhalbschale 1a dargestellt. Die Rippen/Ansätze 3, 3a sind unabhängig von ihrer radialen Höhe vorzugsweise als starre Rippen bzw. Rippenansätze ausgebildet, die mit der Innenwand der Rasterhalbschale 1a, b verbunden sind. -

Figur 2a zeigt einen Schnitt durch die Rasterhalbschale 1a im Bereich der starren Rippen 3. Die Rippen 3, 4 sind jeweils durch die Aussparung 2 in Form einer flachen Rundnut voneinander getrennt und vorzugsweise paarweise ausgebildet.Figur 2b zeigt eine isometrische Ansicht einer Rasterhalbschale 1a, 1 b mit starren Rippen 3 und bis zur Abscherung biegbaren Rippen 4 oder Noppen 4a inFig. 5c . Die biegbaren bzw. zusammenpressbaren Rippen oder Noppen 4, 4a sind vorzugsweise an den jeweiligen Außenpartien der Rasterhalbschalen 1 a, 1 b angeordnet. - In ihren axialen Seiten hat jede Rasterhalbschale 1a eine durchgehende Zarge 6 in

Fig. 2b, c , sowie eine durchgehende Nut 7, mit welchen diese mit einer anderen identisch aufgebauten Rasterhalbschale 1 b zu einem kompletten zylindrischen Gehäuse 1 verbunden werden kann. - Im den Außenbereichen der Rasterhalbschalen sind axial biegbare Noppen 35 in

Fig. 5d, 5e im Lose-ZustandFig. 5d und gespannten ZustandFig. 5d gezeigt. Der Luftspalt 36 ist ebenfalls groß und in ungespanntem Zustand. Die leichte und beschädigungslose Biegbarkeit der Noppen 4a wird dadurch möglich, weil um die Noppenfüße jeweils Aussparungen 34 inFig. 5c angeordnet sind. Die Differenz zwischen dem Durchmesser der Kernscheiben 9 und dem Tiefenmaß der Aussparungen über den Innendurchmesser der Rasterhalbschalenkammer hinaus, ermöglicht eine axial elastisch federnde Verstellung gemäßFig. 5e jeweils z. B. zwischen einer oder mehrerer Kernscheiben 9 bzw. deren Luftspalten,Fig. 5d. Figur 5e zeigt verkleinerte Luftspalte 37 in gespanntem Zustand. - Die

Figuren 5g (1), (2) zeigen als Alternative zum Vorstehenden eine elastische Zwischenlage 78, 79, 80, in Form einer komprimier- und dehnbaren dünnen Platte, die anstelle oder zusätzlich zu biegbaren Rippen 4 oder Noppen 4a eingesetzt werden kann, z.B. gemäßFigur 19d . - Die

Figuren 3 und 3a zeigen eine Ansicht bzw. einen Schnitt durch eine Rasterhalbschale 1 a mit eingelegten Kernscheiben 9 als magnetische Kernsäule. Die Rasterhalbschale 1a umfasst Rippen 3, 4 oder Rippenansätze, Noppen 4a, vgl.Fig. 5 ff. - In die Hohlräume bzw. Kammern zwischen den Rippen 3, 4 oder Noppen 4a oder in durch Zwischenlagen getrennte Nuten werden die Kernteile , z. B. in Form von Kernscheiben 9, eingelegt, wobei die Plus-Toleranz- Durchmesser der Kernscheiben 9 geringer sind, als die Innendurchmesser zweier zusammen gefügter Rasterhalbschalen 1 a, 1 b oder auch Scharnier-geschlossene Rasterhalbschalen

Fig. 5h bis 5k . - Jeweils an den Enden der Rasterhalbschalen ist der Innendurchmesser der gefügten Rasterhalbschalen vermindert

Fig. 5c , und bildet einen Zentrier- und Haltebund für Außen-Kernscheiben 57, d. h. die beiden äußersten Kernscheiben sitzen spielfrei oder unter leichter Pressspannung in der unvergossenen Rasterhalbschale 1 a, 1 b. - Somit können beim Aufziehen der Außengehäuse

Fig. 25 und28 auf die unvergossenen Kernsäulen die Endpartien der Rasterhalbschalen-Kammern nicht zusammengedrückt werden, weil die Kernscheiben 9 absolut starr sind und ohne Spiel in den zugeordneten Kammern sitzen, was zu einer guten Kraftschlussverbindung Kernsäulen-Außengehäuse führt. Ansonsten sind die "Dicken" oder "Höhen" der Kernscheiben 9 geringfügig kleiner als die minimalen Durchmesser und Axialmaße der Kammern , also der Abstand zwischen Rippen 3, Rippenansätzen 3a und Noppen 4. - Nach dem Einlegen der Kernteile oder Kernscheiben 9 in die Kammern 76 zwischen den Positionen 3-3, 3-4, 4-4 bzw. 3a-3a bzw. 3a-4a und 4a-4a wird die Rasterhalbschale 1a mit einer zweiten Rasterhalbschale 1 b verschlossen oder analog der

Figuren 5h oder 5k mittels eines Biegescharniers 52 geklappt. Damit erübrigen sich übliche Stapelarbeitsgänge, bei denen Kernscheiben/Teile Stück für Stück aufeinander gestapelt und geklebt werden müssen. - Die beschriebene Technik des Einlegens der Kernteile 9 in die Rasterhalbschalen 1a, b ist deutlich rationeller und präziser als das Stapeln einzelner Kernscheiben oder Kernteile, auch wenn Stapeltechniken automatisiert oder teilautomatisiert sind bzw. waren. Erfindungsgemäß reduziert sich der Aufwand zum Zusammenführen der Kernteile 9 auf einfache und kurzzeitige Einlegevorgänge der Kernteile 9 in die Kammern 76 der Rasterhalbschale 1a und das Klebefügen der zweiten Rasterhalbschale 1 b, bzw.

Fig. 5d, 5e erheblich. - Außer einer evtl. Klebung der Zargen 6 und Nuten 7 der Rasterhalbschalen 1 a, 1 b sind keine weiteren manuellen oder automatisierten Operationen zur Zusammenstellung der Rasterhalbschalen mit Kernteilen notwendig.

- Die

Figur 4 zeigt z. B. die gefügte Konfiguration bestehend aus den Rasterhalbschalen 1a und 1 b. DieFigur 4a zeigt das zusammengesetzte Gehäuse 1 mit eingelegten Kernteilen 9. DieFiguren 5 ,5a bis 5g zeigen im Detail Querschnitte des Zusammenbaus von Rasterhalbschalen 1 a und 1b undFig. 19 ff. Jede Rasterhalbschale 1a, 1 b umfasst am Innenumfang verteilte Rippen 3 (Fig. 5a ) oder Rippenansätze 3a (Fig. 5b ), sowie biegbare Rippen 4 (Fig. 5 ) oder Noppen 4a (Fig. 5c ), welche die Zwischenräume, also Kammern, zur Aufnahme der Kernteile 9 bilden. - Die

Figur 2b zeigt die an der Längsseite der Rasterhalbschalen 1 b 1 a verlaufenden Zargen 6 oder 6' bzw. Nuten 7oder 7a, die ein genaues und elektrisch sicheres Zusammenfügen und Verkleben der beiden Rasterhalbschalen 1 a, 1 b ermöglichen. - Wie die

Figur 2b und 2c zeigen, können Zargen 6, 6' und Nuten 7, 7' sowohl trapezförmige Querschnitte als auch rechteckige Querschnitte aufweisen. DieFiguren 5 bis 5k zeigen, dass längsseitig generell spannungsfeste Füge-Nuten vorgesehen sind. - Weiter besteht auch die Möglichkeit, Scharnier-Rasterhalbschalen

Fig. 5h bis Fig. 5k herzustellen. Die beiden Rasterhalbschalten, quasi ein Unter- und Oberteil, sind an eine ihrer Längsseiten mit einem Biegescharnier 52 miteinander verbunden und können mittels dieses Biegescharniers 52 zusammengeklappt werden. In diesem Falle wird eine Seite der Doppel-Rasterhalbschale (Fig. 5j) mit Kernscheiben bestückt und die nicht bestückte Rasterhalbschale auf die bestückte Schale geklappt. - Vorteilhaft ist die natürliche Dichtheit der Mantelscharnierverbindung. Des Weiteren werden keine Handhabungen und Aufsetzjustierungen (

Fig. 5i ) mit der zweiten Rasterhalbschale benötigt, weil das integrierte Biegescharnier 52 keine Verschiebung der Rasterhalbschalen untereinander zulässt. - Welche der erfindungsgemäßen Versionen gewählt werden, Einzel- Rasterhalbschalen

Fig. 1 - oder Doppel- Rasterhalbschalen,Fig. 5 folgende, oder Rasterhalbschalen mit Nuten 89 (Fig. 19c ), alle Rasterhalbschalen- Ausführungen können mit den so genannten Außengehäusen verbunden werden. - Die

Figuren 6 bis 6b und27 und ExplosionszeichnungFig. 28 beispielsweise zeigen Außengehäuse 10, 43, welche mit Rasterhalbschalen-Kernsäulen verbunden werden können. Diese Außengehäuse 10, 43 bestehen z. B. aus einer Zwei-Loch-Basisplatte, Befestigungsstegen und bei VersionFig. 27 zusätzlich aus einem Umrandungskragen, der für speziell geformte Joche und der Aufnahme von GießharzFig. 28 konzipiert ist. - Die Basisplatte des Außengehäuses 10, 43 umfasst Bohrungen 11 mit Hinterschneidungen 12, damit die Kernsäulen kraftschlüssig und scherfest am Außengehäuse 10, 43 arretiert werden können. Die Öffnungen 11 mit den Hinterschneidungen 12 werden mit Klemmschrauben 13 in ihren Durchmessern vermindert, indem die Klemmschraube 13 angezogen wird. Die Hinterschneidungen 12 der Bohrungen 11 der Außengehäuse in

Fig. 25 ,28 greifen in die Nuten 5 des Gehäuses 1 ein und werden durch Klemmschrauben 13 in den Nuten 5 verklemmt. Der verbleibende Spalt 14 wird mit einer Dichtung 15 so abgedichtet, dass die Verbindungen zwischen Gehäuse 1 mit Kernsäulen, den Außengehäusen 10 und den am/im Außengehäuse gehaltenen Jochen 17 geschlossen ist und beim Ausgießen der Hohlräume keine Lecks den Vergussvorgang stören. - Nachdem z. B. die Wicklungen auf die vormontierten Rasterhalbschalen 1, gleich welcher Ausführung, aufgebracht sind, werden die Außengehäuse 10 über die Hinterschneidungen 12 an den Enden der Kernsäulen gerückt. Der Anzug der Klemmschrauben 13 in den Außengehäusen 10 (

Fig. 7c oderFig. 27 ), flanscht die Außengehäuse 10 kraftschlüssig auf die Gehäuse 1 auf. -

Figur 9 zeigt eine Einzelwicklung 16, wie sie auf das Gehäuse 1 aufgebracht sind.Figur 9a zeigt eine Draufsicht auf eine Einzelwicklung. Es bildet sich zwischen den Gehäusen 1 über die Schnittstelle Außengehäuse 10 eine Verbindung, die z. B. durch automatische Verklebung mit dem Strukturguss noch stabiler gemacht werden kann (Figs. 7a-7e ). Die mit Jochen 17 bestückten Außengehäuse 10 und damit verbundenen Gehäuse 1 werden nach dem Zusammenbau mit niederviskosem Füll- und/oder Klebeharz befüllt. Dabei wird das Differenzvolumen zwischen Innenraum der Rasterhalbschalen 1 abzüglich der Summe der Volumina der Kernteile 9 plus Jochklebung gefüllt. - Die Gussmasse fließt durch die axial gedichteten Rasterhalbschalen

Fig. 25 und28 und füllt sich von der Innenseite Joch 40, Außengehäuse 10 über die einzelnen Kernscheiben 9 bis zum Auffüllraum zwischen dem "oberen" Außengehäuse 43 und Joch 40, wo keine Dichtung platziert ist, auf. Gleichzeitig entweicht durch das Harz verdrängte Luft aus den minimalen Hohlräumen der Gehäuse 1 mit Wicklungen 16 und den Klebe- und Gussräumen zwischen Außengehäusen 10 und Jochen 17. Als Gussmasse, wird in der Regel dünnflüssiges Gieß-, Polyester- oder PU-Harz etc. verwendet. - Die

Figuren 4, 4a, 4b zeigen, wie Kernscheiben 9 oder Kernteile einer Kernsäule in die Rasterhalbschale 1 a eingelegt werden. Die Kernscheiben oder Kernteile 9 haben in der Regel ein geringes axiales Spiel in ihren jeweiligen Kammern, weil die Rippen 3 bzw. 4 dünner ausgebildet sind, als der vorgesehene und berechnete Luftspalt zwischen den Scheiben oder Kernteilen 9. Etwaige Toleranzen der Kernteile 9 werden problemlos ausgeglichen. Die zweite Rasterhalbschale 1 b wird mittels der mit Kernteilen 9 gefüllten ersten Rasterhalbschale 1a verschlossenen. Zuvor kann -alternativ muss aber nicht-Klebstoff in die Nut 7 oder an die Zarge 6 der Rasterhalbschalen eingebracht werden. - Die

Figuren 2, 2a ,5-5k zeigen außer den starren Rippen 3, 3a axial bewegliche Noppen 4a (Fig. 5b ) und alternativ oder zusätzlich komprimierbare Zwischenlagen 80 (Fig. 5g ), welche eine größere Kernscheiben-Rückstellmöglichkeit 5e bzw. 5d z. B. bei ungenauer Justierung haben. - Die biegbaren Noppen 4a (

Fig. 5b, 5c ) und auch die komprimierbaren Zwischenlagen 80 (Fig. 5g ) an Enden der Rasterhalbschalen 1a, Kernsäulen, werden benötigt, weil die Kernsäulen viele Kernscheiben oder Kernteile 9 aufweisen, die mit Maßtoleranzen behaftet sind. - Sind die Toleranzen von Teilen der Fertigungschargen, z. B. der Kernscheiben 9, nicht nach der Gaußschen Verteilung gemischt, wovon bei Ferrit-Produktionen auszugehen ist, gehen die Toleranzen vieler Teile meist in eine Richtung. Deshalb ist ein größerer Luftspalt-Ausgleich nötig und wird gemäß den

Figuren 5d, 5d reguliert und justiertFig. 5e . - Deshalb ist es wichtig, dass der Nennwert der Induktivität einer fertigen Drossel oder induktiven Bauteiles vor dem Innenverguss genau und sicher einstellbar ist, damit in jedem Fall der Summenluftspalt der Drossel einstellbar wird.

- Die Längen der Rasterhalbschalen 1a und 1 b sind grundsätzlich kleiner als die Längen der hintereinander gereihten Kernscheiben 9 plus der Summe der Luftspalte. D. h. die stirnseitigen, äußeren Kernscheiben oder Kernteile 9 ragen geringfügig mit einem Überstand 38, 39 aus den geschlossenen Rasterhalbschalen 1a, 1b (

Figuren 5d, 5e ), hinaus. Dies ist erforderlich, um eine Kraft 53, 54,Fig. 5d, 5e ) jeweils auf die äußeren Kernscheiben 9 oder Kernteile ausüben zu können, damit der Kernscheibenabstand plus/minus verstellt und damit die Länge der Kernsäule eingestellt werden kann, andererseits aber auch, damit auf die Flächen der äußersten Kernscheiben bzw. Kernteile sowie die Joche 17 bzw. 40 (Fig. 28 ) nahezu ohne Spalte aufgelegt werden können. - Die Längsfugen der Rasterhalbschallen

Fig. 2b, c mit den Zargen 6 und den Nuten 7 werden durch eine Feder- Labyrinth- Klemmfügung dicht (Fig. 2, 2a ), damit beim Befüllen der Hohlräume der Rasterhalbschalen- Kernsäule (Fig. 28 ,29 ) und der adaptierten Außengehäuse keine Vergussmasse (Fig. 25 ,27 ,28 ,29 ) austreten kann. - Die Anzahl der Spritzteile einer Drossel ist gemäß Vorstehendem 6. Diese Zahl kann halbiert werden, wenn z. B. an einer Außenseite der Rasterhalbschalen horizontal geteilte Außengehäuse (

Fig. 8, 8a 5, 5d ) spritztechnisch integriert werden oder zwei Rasterhalbschalen mit einem verbindenden Biegescharnier 52 klappbar ausgestaltet werden. -

Figur 7 zeigt eine Zwischenbaugruppe mit einem Außengehäuse 10 vor der Komplettmontage mit Wicklung 16 und einem in das Außengehäuse 10 eingelegten Joch 17, welches auf gleichen Gehäusen 1 befestigt ist. - Ein "halbes Außengehäuse"

Fig. 8a , 51 verbindet die Rasterhalbschalen 1a oder 1b. DieFiguren 7 und 7a zeigen die Anordnung des Joches 17 in den beiden gefügten Gehäusen 1. Je eine Wicklung 16 ist jeweils auf den Gehäusen 1 angeordnet. Wie man aus denFiguren 7d und 7e erkennt, sind auf den Umlaufkragen bzw. Stegen der Außengehäuse 10 Brückenverbindungen 19 angeordnet, welche den Kraftschluss im Außengehäuse schließen, das Joch 17 umgeben und nach Aushärtung des Innenvergusses befestigen. - Mit z. B. Schneidschrauben

Fig. 7d ,18 in den Brückenverbindungen 19 wird eine Verbindung mit den Außengehäusen 10, 51 hergestellt, wobei die Joche auf die Kernstapel in den Gehäusen 1 gepresst werden. Mit den Brückenverbindungen 19 können die äußeren Kernscheiben 9 gespannt werden, wodurch z. B. mehrere Luftspalte mit biegbaren Noppen 4, 4a (Fig. 5e ) eingestellt werden. - Nach dem Vorspannen der Joche 17, 25, 28 und der Einstellung der Abstände der Kernscheiben 9 oder Kernteile im Kernstapel kann die Aushärtung der Vergussmasse einsetzen,

Fig. 29 . - Bei der Justierungen der Kernstapel kann z.B. auch die "Schrumpfung" der Vergussmasse vorlaufend mit korrigiert werden, dadurch, dass die Differenz, Vergussmasse flüssig - später ausgehärtet, berücksichtigt wird,

Figuren 5d , e. - Auch eine Drossel-Stapel-Funktion kann mit dem Außengehäuse mit realisiert werden. Dazu werden nur definierte Schneidschrauben benötigt, um jeweils eine Drossel auf der nächst niedrigeren aufzusetzen und zu verschrauben. Aber auch "zweite Installationsebenen" sind z. B. in Wechselrichtern möglich. Auf den Drosseln gemäß Vorstehendem können sowohl Metall als auch Kunststoffplatten leicht befestigt werden.

- Die Vorteile der Rasterhalbschalen 1 a, 1 b als Komplettumhüllung mit geflanschten Außengehäusen

Fig. 25 ,28 sind also neben der stark vereinfachten Fertigung die Eingrenzung von Montagefehlern und die Auffüllung der Luftspalte und die jetzt mögliche planparallele Klebung der Joche. Die Kernidee der einfachen Konfektionierung von Kernsäulen und ihrem Umfeld mit Kernscheiben oder Kernteilen, Jochen wird auch mit variabel alternativen und abgewandelten Elementen und Herstellverfahren beibehalten. - Wenn es zum Beispiel darum geht Kernstapel vor dem Umspritzen oder dem Vergießen bezüglich ihrer Induktivität einzustellen, können z. B. Rasterleisten 69 auch mit stirnseitig angeordneten Halterungen gemäß den

Figuren 21-24 verbunden werden. Die Kraftbeanspruchung der Konstruktion aus Rasterleisten 69 und Halterungen 70 mit dünnen Wandstärken, reicht für die Justierung des Induktivitätswertes aus. - Dergestalt, dass eine Spritz- oder Gießform in Form von Rasterleisten 69 mit Kernscheiben 9 bestückt und die Länge der Kernsäulen mit Hilfe von Jochen 71 (

Fig. 24 ) eingestellt werden kann, indem die Kernstapel zusammengepresst werden, bis die Nenninduktivität erreicht ist. Erst dann folgt der Umspritzvorgang zum Beispiel gemäß der Kernsäule,Fig. 12 . Eine Kernsäulenkennzeichnung stellt sicher, dass bei der Montage der Drosseln die jeweils justierten Kernsäulen bis zur Endmontage zusammen bleiben. - Eine ähnliche Vorgehensweise ist mit so genannten Kernsäulenleisten

Fig. 22-24 möglich. D.h. die Kernscheiben 9 oder Teile werden mit zum Beispiel drei oder vier Rasterleisten 69 vor dem Einlegen in eine SpritzformFig. 21, 23 durch die Halterungen 70 fixiert und gemäß geschildertem Verfahren eingestellt, ebenfall umspritzt oder umgossen.Figur 24 . - Die

Figuren 26-32 zeigen eine auf Großserien-Fertigung zugeschnittene Drossel-Konzeption auf, bei bisher übliche Einzelteil-Konfigurationen substituiert und weiter entwickelt sind. - In einer Explosionsskizze

Fig. 28 bzw. und derFig. 29 wird abschließend eine Drossel aufgezeigt, die in hohen Stückzahlen produziert werden kann. Damit eine kompakte Bauformen entstehen, werden keine handelsüblichen quaderförmigen Joche eingesetzt. Anstelle standardisierter quaderförmiger Joche werden "physikalisch geformte Joche" 40 konzipiert, die anhand verschiedener magnetischer Flüsse gestaltet wurden. - Das heißt, dass z. B. der größte und dimensionierende Querschnitt in der Mitte eines Joches 40 ist, weil nur dort der maximale magnetische Fluss vorhanden ist.

- Alle Querschnitte außerhalb des Mittenbereichs des Joches 40 können auf die Hälfte - links/rechts der Mitte- oder weniger großen Querschnitt vermindert werden. D. h. alle vom Mittelbereich nach Außen gehenden Querschnitte

Fig. 26 , Ziffern 65, 64, 63 werden den verminderten magnetischen Flüssen angepasst. Dies schafft Raum für die Platzierung von Anschlüssen, Kontaktarmaturen, Wicklungsbrücken, und integrierten Fußkonstruktionen der DrosselnFig. 27 ,28 und den Justiereinrichtungen für die Joche und die Drosseln insgesamt. So wird - bei besseren Fluss/Querschnitt Quotienten - bis zu 30% Magnetwerkstoff bei den Jochen gespart. - Weiter werden für die Realisierung eines kompletten Innenvergusses einer Drossel

Fig. 28 , also der Schaffung einer festen Verbindung zwischen Kernscheiben/ Kernteilen, Außengehäusen und Jochen, separat eingegossenen Anfängen, Enden, Verbindungen der Wicklungen oder Kontaktstücken alle Befestigungen zusammengefasst und integriert. - Die erwähnte Explosionszeichnung

Fig. 28 zeigt dies anschaulich. Die Zeichnung in der ZusammenstellungFig. 29 zeigt auch wie auf diese Weise Volumen- und Gewichtsreduzierung einer Drossel erreicht wird. - Mit den erfindungsgemäßen Rasterhalbschalen

Figuren 5 bis 5k , den AußengehäusenFig. 27 ,Fig. 29 werden konzeptbedingt minimale Kapazitäten zwischen den Wicklungen und gegen Erde erreicht, was für die Anwendung in Wechselrichtern sehr vorteilhaft ist, weil die minimierten Kapazitäten die Schaltverluste von Wechselrichtern mindern. - Hinzu kommen aus den Konzeptionen resultierend die hohen Spannungsfestigkeiten und Beständigkeit gegen Feuchtigkeit. Implizit ergeben sich große Kriechwege zwischen Spannung führenden Wicklungen und Anschlüssen, was hohe elektrische Sicherheit und auch hohe Stabilität und geräuscharme Drosseln

Fig. 25 ,29 ,31 ermöglicht. - Klebebrüche zwischen den Kernscheiben 9,

Fig. 12 ,14 ,15 ,24 ,25 ,29 und Kernteilen sind quasi ausgeschlossen. Sollte dennoch ein Klebebruch zwischen Kernscheiben 9 vorkommen, so hat dies keine Folgen, weil die Rasterhalbschalen die Kernsäulen ohne Maßänderungen verbunden halten. - Die

Figur 13 zeigt alternativ zu den vorhergehenden Ausführungsformen eine Komplett-Herstellform, bestehend aus einem Unterteil 25 und einem Oberteil 26. Mit Hilfe dieser Herstellform 25, 26 können komplett ein- oder mehrteilig gespritzte oder gegossenen oder druckgelierte Kernsäulen hergestellt werden. Bei der Herstellform werden pro Kernteil jeweils zwei Haltestifte 27 im Unterteil 25 der Herstellform angeordnet. Die Kernteile 9 können dadurch in der im Unterteil 25 genau mit definiertem Abstand (Luftspalt) fixiert werden. Das Oberteil 26 der Herstellform weist pro Kernscheibe oder Kernteil 9 einen Fixierstift 28 auf. Drei Fixierstifte 27, 28 für jedes Kernteil 9 reichen aus, um die gesamte Anordnung von Kernscheiben 9 vor dem Gussvorgang genau in der Herstellform zu fixieren. - Am Anfang bzw. am Ende der Stapel von Kernscheiben oder Kernteilen 9 befinden sich in der Form Aufnahmen zur Umschließung der Kernscheiben bzw. zum Abdichten an den Enden der Kernsäulen.

- In einer weiteren Ausgestaltung der Erfindung gemäß

Figur 20 können die Stiftanordnungen in einer Spritz- oder Gießform entfallen, wenn zum Beispiel Rasterhalbschalen 72 mit einem dünnen, mit Löchern versehenden Mantel eingesetzt werden. Das Lochmuster im Mantel der Rasterhalbschale 72 ermöglichen den ungehinderten Eintritt der Spritz- oder Gießmasse in die Spalte zwischen den in der Rasterhalbschale eingelegten Kernscheiben oder Kernteilen, sowie den Verschluss des Isolier-Zylinderteiles um die Kernscheiben oder Teile. - Mit noch weniger Aufwand können Kernsäulen mit Rasterleisten 69 gemäß den

Figuren 21 bis 24 hergestellt werden. Es reichen zwei oder drei Rasterleisten 69 aus, um in einer Spritzform,Fig. 24 , Kernscheiben oder Kernteile 9 genau einzubringen und gemäß Vorstehendem zu umspritzen oder zu umgießen. Auch hier bestehen wieder zwei Möglichkeiten der Realisierung. Zum Einen können die Rasterleisten 69 in die Halterungen 70 eingelassen werden,Fig. 23 ; zum Anderen können mit einer Endfixierung die Rasterleisten 69 auch in einfache Durchmesser-Halbschalen,Fig. 21 , eingelegt werden. Im ersteren Falle gemäßFig. 23 kann die schon konzeptbedingte niedrige elektrische Kapazität gegen Erde noch weiter abgesenkt werden, weil die Wicklung am Innendurchmesser nur eine geringe Auflagefläche an den Rasterleisten 69 hat. Im zweiten Falle entspricht die Kapazität der Wicklung gegen Erde den vorherigen Ausführungen. - Alle wie vorstehend mit Kernscheiben/Kernteilen 9 bestückte Herstellformen gemäß den

Fig. 21-24 werden wie bei denFiguren 12 bzw. 13 mit Spritz- oder Vergussmasse gefüllt. Nach dem Erstarren der Spritz- oder Vergussmasse erhält man eine dünn umhüllte Kernsäule. Die Kernscheiben 9 sind durch Rasternoppen oder Scheiben und Spritzgussmasse gefüllte Luftspalte voneinander getrennt. An den Enden vorgesehene, geprägte Montagenuten dienen zur Befestigung an einem Außengehäuse 10. - Weiter besteht die Möglichkeit, zwei in einer Herstellform 25, 26 gefertigte Kernstapel zusammen mit der Konfiguration eines Außengehäuses 10 zusammen spritzen oder zu gießen und nach Aufbringung der Wicklungen für das induktive Bauteilelement Einzel-Außengehäuse zu montieren.

- Wie in den

Figuren 14 bis 17 gezeigt, können in Gehäusen 1, bestehend aus Oberteil und Unterteil, auch nicht runde Kernteile 30, 31 aufgenommen werden. Beispielsweise zeigen dieFiguren 14-17 Gehäuse, in welchem quader- oder würfelförmige Kernteile enthalten sind. Bei dieser Konfiguration können Spannschrauben 32,Fig. 14 , in die Umhüllungen der KernsäulenFig. 14, 15 eingebracht werden, welche zur Befestigung von Außengehäusen, Jochen oder Lagerschilder oder Flansche dienen können. - Die

Figuren 16,17 zeigen Konfigurationen eines derartig gespritzten oder gegossenen Gehäuses 1 in welchen rechteckige Kernteilen 30, 31 angeordnet sind. Die Kernteile haben unterschiedliche Abmessungen und Dicken, um die Querschnitte der Kernsäulen bestmöglich auszufüllen. Diesbezüglich zeigtFigur 16 einen Querschnitt einer Kernsäule, wobei man erkennt, dass der Gesamtquerschnitt aus einem quadratischen Kernteil 30 und auf den Seiten verteilt, sich vier rechteckige Seitenkernteile 31 sich anschließen. - Analog zeigt

Figur 17 zeigt eine gestaffelte Kernkonfiguration. Es sind Kernteile 30, 31 angeordnet, die in ihren Abmessungen -Folienbreite- differenziert abnehmen und somit den runden Querschnitt des Gehäuses 1 nutzen und ausfüllen. - Die Kernsäulen aus Kernteilen 30, 31werden durch entsprechende Zwischenlagen oder Rippenansätze voneinander getrennt, welche dann die Luftspalte ausbilden.

- Die

Figuren 19, 19a bis 19d zeigen Rasterhalbschalen in verschiedenen Ansichten und das zusammengesetzte Gehäuse gemäßFigur 19c und 19d . Zum Befüllen des Gehäuses 1 mit Gussmasse sind wiederum Aussparungen 2 an der Innenwand wie bei den Rasterhalbschalen 1 a, 1b angeordnet. - Soweit die verschiedenen Ausgestaltungen von so genannten Raster- Kernsäulen und den Innenvergüssen

- Anstelle der Außengehäuse können aber auch Wannengehäuse treten.

- Dies ist in den

Figuren 30 und31 dargestellt. Hier wird ein Wannengehäuse 73 gemäßFigur 30 aufgezeigt. Das Wannengehäuse 73 hat axiale Längskonfigurationen in Form von beispielsweise Längsmulden 74 die, wie ausFigur 31 ersichtlich, entsprechend lang gestreckte Aufnahmen für zwei bewickelte Kernsäulen bilden,Fig. 31 . - Die Kernsäulen können in die durch die Längsmulden 74gebildeten Räume gelegt werden, wobei die Joche 17 in den Gehäuse-Enden des Wannengehäues aufgelegt werden. Nachdem das Wannengehäuse 73 mit Kernsäulen und Jochen 17 belegt ist, kann sie mit Vergussmasse befüllt werden, so dass sich ein in dem Wannengehäuse 73 teilweise vergossenes Drossel-Bauelement 75 ergibt.

- Alle aufgezeigten Drossel-Ausführungen und Versionen ermöglichen einen deutlichen herstelltechnischen, qualitativen, auch "elektrischen" Fortschritt für Sinus-Drosseln, insbesondere bestehend aus Ferritscheiben und Jochen aus Ferritmaterial. Auch analoge Applikation mit neuen Kernmaterialien sind möglich.

-

- 1

- Gehäuse

- 1a, 1b

- Rasterhalbschale

- 2

- Aussparung / Kanal

- 3

- Rippe, Luftspalt (starr)

- 3a

- Rippenansatz, Luftspalt (starr)

- 4

- Rippe biegbar,

- 4a

- Noppe biegbar

- 5

- Nut für Außengehäuse

- 6, 6'

- Zarge

- 7, 7'

- Nut

- 9

- Kernscheibe oder Kernteil (Kernscheibe)

- 10

- Außengehäuse

- 11

- Öffnung, Bohrung

- 12

- Hinterschneidung

- 13

- Klemmschraube

- 14

- Spalt

- 15

- Dichtung

- 16

- Wicklung

- 17

- Joch

- 18

- Schneidschraube

- 19

- Brückenverbindung

- 20

- Steg Fixierleiste

- 21

- Durchmesserfixierung Leiste

- 22

- Durchmesser- Senknutfixierung Leiste

- 23

- Auffüllräume für Spritzguss- oder Gussmasse

- 24

- Induktivitäten- Justierjoch in Spritz- oder Gussmaschine

- 25

- Herstellform (Unterteil)

- 26

- Herstellform (Oberteil)

- 27

- Fixierstift (Unterteil)

- 28

- Fixierstift (Oberteil

- 30

- Kernteil für Kernsäulen

- 31

- Kernteil für Kernsäulen

- 32

- Spannschraube

- 34

- Aussparung, Einstellbereich Noppen

- 35

- Noppe, biegbar

- 36

- Luftspalt ungespannt, groß

- 37

- Luftspalt eingestellt, verkleinert

- 38

- Überstand Kernscheibe in Rasterschale, Außen

- 39

- Überstand Kernscheibe in Raterschale, Außen, eingestellt

- 40

- Joch

- 43

- Außengehäuse

- 45

- Kontaktmulde

- 46

- Kontaktmulde mit Wicklungsende und Litze vergossen

- 47

- Kabelschuhanformung Wicklungsende/Anfang

- 48

- Verbindung Wicklung Ende- Litze

- 49

- Verbindung Wicklung- Anschlussarmatur

- 50

- Stromverbindung Wicklungen

- 51

- Außengehäuse

- 52

- Biegescharnier

- 53

- P1-Kraft Kernsäule ungespannt

- 54

- P2-Kraft Kernsäule gespannt und eingestellt

- 55

- Doppelhalbschale Aufklappwinkel groß

- 56

- Doppelhalbschale Aufklappwinkel klein

- 57

- Zentrier- und Haltebund für Außen-Kernscheiben

- 58

- Dichtung Kernsäule-Außengehäuse-Joch, Spalt

- 59

- Harzeinfüllung

- 60

- Harzfüllung Kern

- 61

- Harzfüllung Außengehäuse

- 63

- Querschnitt

- 64

- Querschnitt

- 65

- Querschnitt

- 67

- Fixier/Ausgießmulden für Anschlüsse

- 68

- Fixier/Ausgießmulden

- 69

- Rasterleiste

- 70

- Halterung

- 71

- Joch

- 72

- Rasterhalbschale (gelocht)

- 73

- Wannengehäuse

- 74

- Längsmulde im Wannengehäuse

- 75

- Zusammenstellung Drossel im Wannengehäuse

- 76

- Kammer

- 77

- Kontaktmulden im Isoliergehäuse

- 78

- Zwischenlage

- 780

- Isolierstege in Integralgehäuse

- 79

- Zwischenlage

- 790

- Stellschraubennabe, verstärkt am Isoliergehäuse

- 80

- Zwischenlage

- 81

- Stellschraube

- 83

- Rasterschalen-Kanäle für Harz- Verguss

- 84

- Litzenanschlüsse

- 85

- Verbindungsbrücke Wicklungsanschlüsse

- 86

- Mittelachse Drossel

- 88

- Rohrstutzen, elektrische Abdeckung der Spannschrauben 32

- 89

- Nuten

Claims (17)

- Gehäuse (1) zum Aufbau von Luftspalt-getrennten magnetischen Kernsäulen für induktive Bauteile, das einen Innenraum begrenzende innere Mantelflächen aufweist, an denen mehrere radial in den Innenraum hinein ragende Rippen oder Rippenansätze oder Noppen (3; 3a; 4; 4a) oder Nuten (89) mit Zwischenlagen (78-80) angeordnet sind, wobei der Innenraum durch die Rippen oder Rippenansätze oder Noppen (3; 3a; 4; 4a) oder die Nuten (89) mit Zwischenlagen (78-80) in mehrere aneinander gereihte Kammern (76) zur Aufnahme von Kernscheiben oder Kernteilen (9; 30, 31) der magnetischen Kernsäule unterteilt ist, dadurch gekennzeichnet,

dass sowohl starre Rippen oder Rippenansätze (3, 3a) oder Nuten (89) als auch in axialer Richtung, zusätzlich biegbare, abscherbare oder axial flexible Rippen oder Noppen (4, 4a) oder komprimierbare Zwischenlagen (8) vorhanden sind. - Gehäuse nach Anspruch 1, dadurch gekennzeichnet, dass das Gehäuse (1) aus wenigstens zwei axial geteilten Rasterhalbschalen (1a; 1 b) bestehen.

- Gehäuse nach einem der Ansprüche 1 oder 2, dadurch gekennzeichnet, dass jede Kernscheibe oder Kernteil (9; 30, 31) durch mindestens eine Rippe oder Rippenansatz (3; 3a; 4; 4a) oder eine Nut mit Zwischenlage von einer benachbarten Kernscheibe oder Kernteil getrennt ist, und diese Rippe oder Rippenteil (3; 3a; 4; 4a) oder die Zwischenlage einen Teil eines vorgegebenen Luftspaltes zwischen den benachbarten Kernteilen (9; 30, 31) ausbildet.

- Gehäuse nach Anspruch 1, dadurch gekennzeichnet, dass das Gehäuse (1) aus einem einzigen Teil besteht, dessen axial langgestreckter Innenraum durch Rippen (3, 3a; 4, 4a) in mehrere axial aneinander gereihte Kammern unterteilt ist, wobei die Rippen (3, 3a; 4, 4a) ein Teil der vorgegebenen Luftspalte zwischen den Kernteilen (9; 30, 31) ausbilden.

- Gehäuse nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, dass die Dicke der Rippen oder der Rippenansätze (3, 3a; 4, 4a) oder der Zwischenlagen vorzugsweise kleiner ist als die Dicke der vorgegebenen Luftspalte zwischen den Kernscheiben oder Kernteilen (9, 30, 31).

- Gehäuse nach einem der Ansprüche 1 bis 5, dadurch gekennzeichnet, dass die Dicke der Rippen oder Rippenansätze (3, 3a; 4, 4a) unterschiedlich groß ist.

- Gehäuse nach einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, das die biegbaren, abscherbaren oder axial flexiblen Rippen oder Noppen (4, 4a) im Innenraum der Rasterhalbschalen (1a, 1 b) in vertieften Aussparungen am Innendurchmesser angeordnet sind.

- Gehäuse nach einem der Ansprüche 1 bis 8, dadurch gekennzeichnet, dass die außen liegenden, stirnseitigen Kernscheiben oder Kernteile (9); mit Hilfe von Innen-Bünden in ihren Kammern (76) ohne Spiel gehalten werden und bei der Montage vor dem Verguss als starres Gegenlager dienen.

- Gehäuse nach einem der Ansprüche 1 bis 9, dadurch gekennzeichnet, dass die Kernscheiben oder Kernteile (9; 30, 31) in den Kammern (76) des Gehäuses (1) beweglich gehalten sind und durch Eingießen von Vergussmasse in den Kammern (76) unverrückbar starr fixiert werden.

- Gehäuse nach einem der Ansprüche 1 bis 10, dadurch gekennzeichnet, dass die in das Gehäuse eingesetzten Kernteile (9) vorwiegend scheibenförmig sind.

- Gehäuse nach einem der Ansprüche 1 bis 11, dadurch gekennzeichnet, dass die Kernteile (30; 31) quader- oder würfelförmig sind.

- Gehäuse nach einem der Ansprüche 1 bis 12, dadurch gekennzeichnet, dass die Kernscheiben oder Kernteile (9, 30, 31) in Spritz- oder Gießformen mit Stiften temporär fixiert und mit einer Spritzguss- oder Vergussmasse umgossen werden, wobei die Spritzguss- oder Vergussmasse das Gehäuse (1) und die Rippen (3, 3a, 4, 4a) bildet.

- Gehäuse nach einem der Ansprüche 1 bis 13, dadurch gekennzeichnet, dass die Kernscheiben oder Kernteile (9) mit gelochten Rasterschalen in einer Spritz- oder Gießform gehalten sind, wobei die Hohlräume zwischen den Kernscheiben oder Kernteile und der Zylinderteil mit einer Spritzguss- oder Vergussmasse ausgefüllt sind.

- Gehäuse nach einem der Ansprüche 1 bis 14, dadurch gekennzeichnet, dass die Kernscheiben oder Kernteile (9) mit Rasterleisten in einer Spritz- oder Gießform gehalten sind, wobei die Hohlräume zwischen den Kernscheiben oder Kernteile und der Zylinderteil mit einer Spritzguss- oder Vergussmasse ausgefüllt sind.

- Gehäuse nach einem der Ansprüche 1 bis 15, dadurch gekennzeichnet, dass die Kernscheiben oder Kernteile (9) mit Rasterleisten in einer Spritz- oder Gießform in Nuten gehalten sind, wobei die Hohlräume zwischen den Kernscheiben oder Kernteile und der Zylinderteil mit einer Spritzguss- oder Vergussmasse ausgefüllt sind.

- Gehäuse nach einem der Ansprüche 1 bis 16, dadurch gekennzeichnet, dass die einzelnen Kammern (76) durch mindestens zwei in der Wandung des Gehäuses (1) axialer Richtung verlaufende Aussparungen oder Kanäle (2) miteinander verbunden sind.

- Gehäuse nach einem der Ansprüche 1 bis 17, dadurch gekennzeichnet, dass an den Enden des Gehäuses (1) Einrichtungen und Nuten (5) zur Befestigung von Außengehäusen (10) vorgesehen sind.

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP10005933.6A EP2395518B8 (de) | 2010-06-09 | 2010-06-09 | Gehäuse zum Aufbau von Luftspalt-getrennten magnetischen Kernsäulen für induktive Bauteile |

| PL10005933T PL2395518T3 (pl) | 2010-06-09 | 2010-06-09 | Obudowa do budowy magnetycznych kolumn rdzeniowych rozdzielonych szczeliną powietrzną do komponentów indukcyjnych |

| ES10005933T ES2432492T3 (es) | 2010-06-09 | 2010-06-09 | Carcasa para la construcción de núcleos magnéticos cilíndricos separados por el entrehierro para componentes inductivos |

| DK10005933.6T DK2395518T3 (da) | 2010-06-09 | 2010-06-09 | Hus til konstruktion af luftspalteseparerede cylindriske magnetiske kerner til induktive komponenter |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP10005933.6A EP2395518B8 (de) | 2010-06-09 | 2010-06-09 | Gehäuse zum Aufbau von Luftspalt-getrennten magnetischen Kernsäulen für induktive Bauteile |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP2395518A1 EP2395518A1 (de) | 2011-12-14 |

| EP2395518B1 true EP2395518B1 (de) | 2013-08-14 |

| EP2395518B8 EP2395518B8 (de) | 2014-01-08 |

Family

ID=43478284

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP10005933.6A Active EP2395518B8 (de) | 2010-06-09 | 2010-06-09 | Gehäuse zum Aufbau von Luftspalt-getrennten magnetischen Kernsäulen für induktive Bauteile |

Country Status (4)

| Country | Link |

|---|---|

| EP (1) | EP2395518B8 (de) |

| DK (1) | DK2395518T3 (de) |

| ES (1) | ES2432492T3 (de) |

| PL (1) | PL2395518T3 (de) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105913999B (zh) * | 2014-12-05 | 2017-12-19 | 海宁联丰东进电子有限公司 | 一种uc型电源滤波器结构 |

| DE102016216499B4 (de) * | 2016-09-01 | 2018-04-19 | Siemens Aktiengesellschaft | Spannungswandlereinheit mit einem Aktivteilgehäuse |

| CN117884829B (zh) * | 2024-01-25 | 2024-07-26 | 宁波森汇达机电制造有限公司 | 一种电储能柜自动焊接机构 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CH240899A (de) * | 1942-09-05 | 1946-01-31 | Philips Nv | Hochfrequenzspule. |

| AU4536197A (en) * | 1996-12-12 | 1998-06-25 | J.E. Thomas Specialties Limited | RF power coil or choke for separating RF and AC in a CATV or similar system |

| DK1501106T3 (da) | 2003-07-23 | 2011-05-23 | Sts Spezial Transformatoren Stockach Gmbh & Co | Ferritkerne til et induktivt element |

| US20090237193A1 (en) * | 2008-03-20 | 2009-09-24 | Timothy Craig Wedley | Multi-core inductive device and method of manufacturing |

-

2010

- 2010-06-09 EP EP10005933.6A patent/EP2395518B8/de active Active

- 2010-06-09 DK DK10005933.6T patent/DK2395518T3/da active

- 2010-06-09 PL PL10005933T patent/PL2395518T3/pl unknown