EP1973743B1 - Verfahren, flüssigkeitsversorgungseinheit und messvorrichtung für eine füllstandsanzeige - Google Patents

Verfahren, flüssigkeitsversorgungseinheit und messvorrichtung für eine füllstandsanzeige Download PDFInfo

- Publication number

- EP1973743B1 EP1973743B1 EP07711332A EP07711332A EP1973743B1 EP 1973743 B1 EP1973743 B1 EP 1973743B1 EP 07711332 A EP07711332 A EP 07711332A EP 07711332 A EP07711332 A EP 07711332A EP 1973743 B1 EP1973743 B1 EP 1973743B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- liquid

- sensor

- chamber

- supplying unit

- measuring

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000012530 fluid Substances 0.000 title claims description 29

- 238000000034 method Methods 0.000 title claims description 20

- 239000007788 liquid Substances 0.000 claims description 105

- 238000007639 printing Methods 0.000 claims description 39

- 238000011156 evaluation Methods 0.000 claims description 19

- 239000000463 material Substances 0.000 claims description 18

- 238000012544 monitoring process Methods 0.000 claims description 4

- 238000003860 storage Methods 0.000 claims description 4

- 230000005684 electric field Effects 0.000 claims description 2

- 230000001939 inductive effect Effects 0.000 claims description 2

- 238000004519 manufacturing process Methods 0.000 claims description 2

- 238000012163 sequencing technique Methods 0.000 claims 2

- 239000004020 conductor Substances 0.000 description 17

- 238000005259 measurement Methods 0.000 description 10

- 238000005304 joining Methods 0.000 description 3

- 238000012545 processing Methods 0.000 description 3

- 238000005553 drilling Methods 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 238000003475 lamination Methods 0.000 description 2

- 230000003287 optical effect Effects 0.000 description 2

- 238000011084 recovery Methods 0.000 description 2

- 230000005355 Hall effect Effects 0.000 description 1

- 238000004026 adhesive bonding Methods 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 239000003990 capacitor Substances 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 230000005670 electromagnetic radiation Effects 0.000 description 1

- 238000001746 injection moulding Methods 0.000 description 1

- 230000007257 malfunction Effects 0.000 description 1

- 239000011159 matrix material Substances 0.000 description 1

- 238000000691 measurement method Methods 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01F—MEASURING VOLUME, VOLUME FLOW, MASS FLOW OR LIQUID LEVEL; METERING BY VOLUME

- G01F23/00—Indicating or measuring liquid level or level of fluent solid material, e.g. indicating in terms of volume or indicating by means of an alarm

- G01F23/22—Indicating or measuring liquid level or level of fluent solid material, e.g. indicating in terms of volume or indicating by means of an alarm by measuring physical variables, other than linear dimensions, pressure or weight, dependent on the level to be measured, e.g. by difference of heat transfer of steam or water

- G01F23/26—Indicating or measuring liquid level or level of fluent solid material, e.g. indicating in terms of volume or indicating by means of an alarm by measuring physical variables, other than linear dimensions, pressure or weight, dependent on the level to be measured, e.g. by difference of heat transfer of steam or water by measuring variations of capacity or inductance of capacitors or inductors arising from the presence of liquid or fluent solid material in the electric or electromagnetic fields

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/17—Ink jet characterised by ink handling

- B41J2/175—Ink supply systems ; Circuit parts therefor

- B41J2/17503—Ink cartridges

- B41J2/17506—Refilling of the cartridge

- B41J2/17509—Whilst mounted in the printer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/17—Ink jet characterised by ink handling

- B41J2/175—Ink supply systems ; Circuit parts therefor

- B41J2/17503—Ink cartridges

- B41J2/17513—Inner structure

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/17—Ink jet characterised by ink handling

- B41J2/175—Ink supply systems ; Circuit parts therefor

- B41J2/17566—Ink level or ink residue control

Definitions

- the present invention relates generally to the field of printing machines, and more particularly to a method according to the features of the preamble of claim 1 and according to the features of the preamble of claim 5 to a liquid supply unit comprising a measuring device for an ink printer for indicating a filling level.

- Ink printers are characterized by the selective application of liquid, in particular an ink jet, to a recording material, wherein the ink printer is a matrix printer in which the production of an image on a surface of ink droplets is produced by a targeted launching or deflecting of small ink droplets.

- liquid in particular an ink jet

- the ink printer is a matrix printer in which the production of an image on a surface of ink droplets is produced by a targeted launching or deflecting of small ink droplets.

- the liquid supply unit consists in principle of a fluid pressure system, which supplies by means of a fluid device, a liquid from a reservoir of a printing device, wherein the printing device may be additionally equipped with a reservoir for the liquid.

- the printing device of a liquid supply unit requires a sufficient filling of the reservoir with liquid for proper function.

- surveillance of the Amount of liquid in the liquid supply unit by measuring a liquid level with sequence control.

- all devices are understood with which measured values or measurement signals are processed directly or indirectly. This can be, for example, a microprocessor.

- the EP 0 778 141 B1 describes an apparatus for detecting the ink blank for inkjet printers.

- the device monitors the level of ink in the ink supply to detect when the ink supply is nearly depleted.

- the measuring method for determining the ink supply or the ink supply in the ink reservoir is based on a optical detector, which monitors an actuator, which is connected to a complex mechanism.

- a disadvantage is that not directly the level is measured, but an ink blanking signal, which is due to a predetermined time, while the chamber of a pump has not expanded, is determined.

- a liquid jet gauge apparatus for ink jet printers consisting of a plurality of electrically conductive rods of various lengths which measure the level of liquid in a separate chamber of a container to contact the liquid ink contained therein.

- the rods are connected to an impedance network which provides a series of output signals representing the level of ink within the shielded chamber.

- the disadvantage of this measurement method is the size of the sensor and that no contactless measurement between the sensor and the medium takes place and a continuous level can not be determined.

- an ink jet printer which has a first ink chamber with a "capillary component".

- This first ink chamber is disposed within a second ink chamber.

- the second chamber is connected to a main tank via a lower slit valve by means of an "ink refill station”.

- the second ink chamber is connected via an upper slit valve by means of the "ink refill station” with an outlet hose and a connected pump. At the outlet port the outlet hose and the pump are connected.

- the measuring device is formed as follows: A rise and a low of the ink in the second chamber are detected by means of an upper prism and a lower prism and the prisms associated optical sensors. That measuring principle is based on the principle of total reflection.

- a contactless level detector that is located in a recovery reservoir.

- This level detector operates as a level indicator and is of the capacitive or Hall effect type, wherein the non-contact measurement is made through the wall of the recovery reservoir. The measurement is made to avoid overflow of the reservoir and consequently to detect the volume of ink contained in the reservoir. Disadvantage of this ink circuit is the voluminous size of the double-sided support block, whereby use in the question in question printing machines, especially the commercial ink printers, is not possible.

- the level detector is used only to avoid the malfunction of overflowing the reservoir.

- the invention is therefore based on the object

- the invention is described by a method for a printing machine with printing device for applying liquid to a recording material, with monitoring of the amount of liquid in a liquid supply unit by measuring the liquid level with sequence control.

- the method is characterized by Providing the printing device with a housing having a liquid inlet port and a liquid outlet port and a reservoir for the fluid and a printhead, Connecting a reservoir for the liquid at the inlet opening and a measuring device with a chamber at the outlet opening and Measuring the liquid level by the measuring device, which detects the presence of liquid at the outlet of the printing device by detecting a liquid level in the chamber of the measuring device.

- the invention is described by a liquid supply unit for a printing machine with a printing device for applying liquid to a recording material, with monitoring of the amount of liquid in a liquid supply unit by measuring the liquid level with sequence control.

- the liquid supply unit is characterized in that the printing device comprises a housing having a liquid inlet port and a liquid outlet port, and comprising a reservoir and a printhead, and the reservoir is connected to the inlet opening and a measuring device with a chamber which is connected to the outlet opening and the measuring device is suitable for measuring a level in the chamber and for controlling a fluid device.

- the measuring device advantageously consists of a sensor with integrated evaluation electronics, wherein the measurement of the liquid state in the supply unit is performed by a measuring device that detects the presence of a liquid already at the output of the printing device. Due to the immediate proximity of the measuring device to the printing device, the size of the liquid supply unit can be reduced.

- the measuring device comprises a sensor.

- the measuring method is performed by a capacitive sensor. The liquid is detected by a capacitive measuring method, wherein the fill level is detected by the capacitive method and converted into a further processable condition or information.

- the condition or information is based on the change of the electric field in the environment of active measuring zone of the sensor. According to this change, the sensor generates a signal, which is fed to the transmitter.

- the condition is generated as a signal by an evaluation electronics integrated in the sensor.

- the signal generated by the transmitter is supplied to a device control.

- the sensor essentially consists of an RC oscillator as transducer, a demodulator and an output stage.

- the level change of the liquid in the chamber of the measuring device ie in the active measuring zone of the capacitive sensor, causes a capacitance change of the capacitor, whereby the RC oscillator changes its oscillating frequency.

- This causes the oscillator downstream trigger stage tilts and the switching amplifier changes its output state. Due to the immediate vicinity of the transmitter on the sensor stray capacitances and disturbances of the connecting lines between the sensor element and the transmitter are excluded.

- the signal generated by the transmitter or the signal jump is supplied to a device control, which makes the switching on or off of a fluid device which is arranged between the reservoir and the printing device.

- the fluid device provides for the liquid level in the liquid supply unit and thus for the level of the liquid in the pressure and measuring device.

- the liquid from the reservoir is conveyed by means of the fluid device through a feed line into the printing device, while the liquid flows into the integrated reservoir of the printing device and fills it out slowly.

- the liquid level rises in the up-looking spout into the outlet chamber of the measuring device, which is mounted on the printing device.

- the sensor of the measuring device detects the presence of liquid in the outlet and ensures that the printing device is completely filled with liquid.

- the measuring device according to the invention is thus suitable as a level sensor for determining a liquid level in a liquid supply unit, wherein the liquid from a water- or solvent-based fluid with or without color particles, which in turn may be present as solutions or pigments.

- the measuring device for continuous level measurement for aggressive media can also be used in other areas of technology.

- the measuring device comprises the sensor.

- parts of the sensor consist of a conductor material, wherein an electrode and / or evaluation electronics are or are connected to the printed circuit board material.

- the sensor includes one or more planar elements.

- the element is substantially formed as a printed circuit board material with embedded in plastic interconnects.

- the senor is essentially formed of three flat elements.

- an electrode is accommodated in at least one element.

- the electrode is formed flat.

- the transmitter is connected to the power supply via at least one conductor to a connector.

- the transmitter is connected to at least one track for signal processing.

- the conductor track is guided at least to a contact element suitable for device control of a device.

- the electrode and the evaluation electronics are connected to one another via contact elements and via printed conductors on the printed circuit board material.

- the elements lie in the manner of a sandwich, wherein the central element forms the chamber through a recessed area.

- the measuring device is characterized in that the middle element is equipped with connecting and / or positioning elements for the outer elements.

- the outer element is two-sided and the other outer element is laminated on one side.

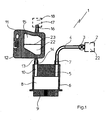

- Fig.1 shows in section a liquid supply unit 1 of an ink printer, not shown, for applying liquid 22 to a recording material.

- the liquid supply unit 1 comprises a storage container 2, which is connected via a fluid device 3 and optionally via a fluid line 4 to a pressure device 5.

- the pressure device 5 has a housing 6 with an inlet opening 7 and an outlet opening 10 and comprises a reservoir 8 with a print head 9 arranged underneath.

- a measuring device 11 with a feed flange 13 is connected to the outlet opening 10, which is connected to an inlet opening 14 via an inlet opening 14 the measuring device 1 arranged chamber 15 leads.

- the chamber 15 has on its housing on the opposite side to the inlet flange 13 arranged on an overflow flange 16 with an overflow opening 17. This is a valve 18 connected. In particular, it serves to protect against contamination for a liquid or ink present in the chamber 15.

- the measuring device 1 is designed by a preferably multi-part sensor 12, which according to the present embodiment is designed as a capacitive sensor 12 and at least partially consists of printed circuit board material. But it is also the use of all other known electrical sensors 12, for example. Inductive or optoelectric sensors, possible.

- the measuring device 1 is used to determine the liquid level in the reservoir 8 and for its targeted control.

- the measuring device 1 is connected in terms of control with the preferably designed as a pump fluid device 3.

- an evaluation 19 is mounted on an outer side of the sensor 12. It is connected to the power supply via printed conductors 27 with a connector plug 28 and for signal processing via printed conductors 24 with contact elements 21. To the contact elements 21, a device control (not shown) of the ink printer (not shown) can be connected via a signal line, not shown.

- the task of the measuring device 11 arranged in the liquid supply unit 1 is to detect the presence of liquid or to ensure that a reservoir 8 formed in the pressure device 5 is always filled with liquid 22.

- the sensor 12 is arranged at the outlet opening 10 of the printing device 5 and detects different liquid levels 23 in the chamber 15 formed outside the printing device 5 in the sensor 12 as a measured variable. The sensor 12 first generates measuring signals which correspond to the Evaluation electronics 19 are transmitted.

- the transmitter 19 If, for example, the liquid level 23 in the chamber 15, which results in a change in capacity, below the minimum level, the transmitter 19 generates a switch-on signal for switching on the fluid device 3.

- the switching can on the one hand via a direct connection between the fluid device. 3 and the transmitter 19 can be realized.

- the switch-on signal can be sent to a device controller (not shown) connected to the evaluation unit 19, which then switches on the fluid device 3.

- control lines between the device control and the fluid device or between the transmitter 19 and the fluid device are provided. On and off signals could also be sent via radio.

- the fluid device 3 promotes receipt of the turn-on signal from the reservoir 2 liquid 22 via the liquid line 4 and the pressure device 5 into the chamber 15 until the maximum level is exceeded.

- the evaluation electronics 19 detects the exceeding of the maximum fill level by comparing the electrical measurement signals supplied to it with the threshold value for the maximum fill level, wherein the electrical measurement signals in the present case correspond to sensed capacitance changes.

- the transmitter 19 If the excess of the maximum level detected by the transmitter 19, it sends itself a turn-off signal to the fluid device 3 and turns them off. Alternatively, this can be done analogously to the case described above via a connected to the transmitter 19 device control.

- the fluid level 23 drops until the minimum fluid level has been reached and the fluid device 3 is switched on by a device control or the evaluation electronics according to the method described above.

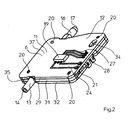

- FIG.2 is a perspective view of an advantageous embodiment of the measuring device 11 according to the invention with the sensor 12 in a miniaturized version of a multi-part housing 6 with connecting or positioning elements 20 shown.

- the sensor 12 can be connected via an inlet flange 13 with inlet opening 14 to an outlet opening 10 of the pressure device 5.

- an overflow flange 16 Opposite the narrow housing edge of the inlet flange 13, located on the same center line, located on the narrow housing edge an overflow flange 16 with an overflow opening 17.

- a valve 18 is mounted.

- the Fig.2 can be seen that the sensor 12 has at least one conductor 24 and at least one contact element 21 connected thereto, which establishes the electrical connection to arranged in the chamber 15 surface electrodes 30,33, and via electrical conductors 27 with the associated connector 28.

- the power supply can also be provided, for example, in the immediate vicinity of the evaluation 19 batteries provided.

- the transmitter 19 is advantageously arranged as a printed circuit on the outer surface 37 of the housing 6 of the sensor 12.

- the housing 6 is therefore at least partially formed by a conductor material. It is also conceivable, however, to use a microprocessor soldered onto the conductor material, for example, as evaluation electronics 19.

- the housing 6 of the sensor 12 is designed in several parts and in a broad sense rectangular, wherein the sensor 12 is preferably formed of three flat elements 29, 31, 32. Two of the elements 29,32 thereby form the two outer large-area housing halves, while the element 31 is arranged as a middle layer between the two elements 29,32 and forms with the two elements 29,32 the circumferential narrow housing edge 35.

- the two outer planar elements 29, 32 are designed as a carrier for the electrodes 30,33.

- the electrodes 30,33 are formed flat and arranged in a recess on the inner surface 36 of the elements 29,32 (see Figure 4 and Figure 5 ). Conceivable for fixing the electrodes 30,33 but also all other known connection options for metal surfaces. For example.

- the electrodes 30, 33 can be vapor-deposited onto the conductor material. Furthermore, as in the present embodiment of the invention, it is not mandatory that two electrodes 31, 32 be necessary for their function of sensing level change. An electrode 30, 33 is in principle sufficient for this purpose.

- the planar element 29 is additionally carrier of the evaluation electronics 19, the evaluation electronics 19 being fastened to the outer surface 37 of the element 29 facing away from the surface electrode 30.

- the housing 6 of the measuring device 11 is provided with an opening 34, preferably with a slot.

- the elongated hole 34 serves to receive a fastener (not shown), whereby the liquid supply unit 1 can be mounted in a printing device or an ink printer.

- Sandwiched between the two outer elements 29, 32 is the element 31, which occupies the central position of the sensor.

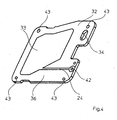

- the central surface element 31 is shown in perspective in FIG Figure 3 demonstrated.

- the surface element 31 is made in one piece and made of plastic by injection molding.

- the surface element 31 is provided with a chamber 15 forming the opening. It serves to receive liquid in the sensor 12, wherein the side walls of the chamber 15 are formed on the one hand by the inner contour 38 and on the other hand by the elements 29,32.

- the chamber 15 is a measuring space formed within the sensor 12, in which side walls are formed by the two planar electrodes 30, 33. Due to the size of the chamber 15 in the element 31 results in a frame-like contour 39, on the outer contour 40, the opposite flanges 13,16 are arranged with the openings 14,17 for access to the chamber 15, wherein the flange 13 for connection to the Pressure device 5 and the flange 16 are used to connect the valve 18. Furthermore, pins 41 are arranged on the surface element 31 as connection or positioning elements, and other connecting elements 20 are also conceivable. The pins 41 are located on both sides of the frame 39 and serve to fasten the surface elements 29,31,32.

- the pins 41 ensure the firm connection of the elements 29,31,32 with each other, the assembly by joining the elements 29,31,32 he follows.

- the joining of the elements 29,31,32 can also be done by the bonding technique of bonding, whereby the combination of the assembly of the elements 29,31,32 by gluing and pressing is possible.

- the elements 29,31,32 possibly also be welded without mechanical fasteners. However, at least one positioning aid should be provided.

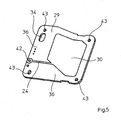

- Figure 4 shows in perspective view the surface element 32, which forms an outer element of the housing 6 of the sensor 12.

- the surface element 32 comprises an inner surface 36, on which the electrode 33 is arranged with the conductor track 24 and a bore 42, which serves to receive the contact element 21.

- the bore 42 may optionally be made with or without via. If no through-connection of the bore 42 is provided, the contacting of the conductor tracks 24 on the element 29 and the element 32 takes place with a contact rivet or a contact sleeve (not shown).

- the contact element 21 establishes the electrical connection with the evaluation electronics 19 arranged on the outer surface 37 of the surface element 29.

- the surface element 32 consists of printed circuit board material, whereby the sensor 12 can be inexpensively manufactured in printed circuit board technology with one-sided or two-sided lamination.

- the surface element 32 preferably consists of printed circuit board material with one-sided lamination for the surface electrode 33 lying on the inner surface 36 with associated conductor track 24.

- the surface element 32 includes, as the element 31 of the intermediate layer, an opening which is formed as a slot 34. Furthermore, they are relatively small Openings, preferably bores 43, for receiving the connecting or positioning elements 20 of the surface element 31 are provided.

- the surface element 29 from the perspective view of Figure 5 Again, the inner surface 36 of the element 29 with the surface electrode 30 shown thereon with associated conductor 24 and the optionally with or without plated through hole 42 for receiving a contact element 21, which electrical connection to the transmitter 19 manufactures shown.

- the surface element 29 also essentially consists of printed circuit board material and is laminated on two sides. The surface element 29 is thus a carrier of the electrode 30 located on the inner surface 36 and carrier of the evaluation electronics 19 located on the outer surface 37.

- the surface element 29 contains, as the element 31 of the intermediate layer, an opening which is formed as a slot 34. Furthermore, relatively small openings, preferably bores 43, which serve to receive the connection or positioning elements 20 of the surface element 31 for joining the housing parts, are present.

Description

- Die vorliegende Erfindung bezieht sich allgemein auf das Gebiet der Druckmaschinen und betrifft insbesondere gemäß den Merkmalen des Oberbegriffs des Anspruchs 1 ein Verfahren und gemäß den Merkmalen des Oberbegriffs des Anspruchs 5 eine Flüssigkeitsversorgungseinheit umfassend eine Messvorrichtung für einen Tintendrucker zur Anzeige eines Füllstandes.

- Tintendrucker sind gekennzeichnet durch selektives Aufbringen von Flüssigkeit, insbesondere eines Tintenstrahls auf ein Aufzeichnungsmaterial, wobei der Tintendrucker ein Matrixdrucker ist, bei dem durch einen gezielten Abschuss bzw. dem Ablenken kleiner Tintentröpfchen die Erzeugung eines Bildes auf einer Oberfläche von Tintentröpfchen entsteht. Zum Aufbringen der Flüssigkeit für ein Schrift- oder Druckbild ist eine

- Flüssigkeitsversorgungseinheit notwendig. Die Flüssigkeitsversorgungseinheit besteht im Prinzip aus einem Flüssigkeitsdrucksystem, welches mittels einer Fluidvorrichtung eine Flüssigkeit aus einem Vorratsbehälter einer Druckvorrichtung zuführt, wobei die Druckvorrichtung zusätzlich mit einem Reservoir für die Flüssigkeit ausgestattet sein kann. Die Druckvorrichtung einer Flüssigkeitsversorgungseinheit verlangt zur einwandfreien Funktion eine ausreichende Füllung des Reservoirs mit Flüssigkeit. Zur Feststellung und Aufrechterhaltung dieser Voraussetzungen erfolgt eine Überwachung der Flüssigkeitsmenge in der Flüssigkeitsversorgungseinheit durch Messen eines Flüssigkeitsstandes mit Folgesteuerung. Als Folgeeinrichtung werden alle Vorrichtungen verstanden, mit denen Messwerte bzw. Mess-Signale unmittelbar oder mittelbar verarbeitet werden. Dies kann bspw. ein Mikroprozessor sein.

- Aus dem Stand der Technik sind verschiedene Messvorrichtungen bzw. Verfahren zur Feststellung von Flüssigkeitszuständen in einer Flüssigkeitsversorgungseinheit bekannt. Zur Messung von Flüssigkeitszuständen werden Sensoren eingesetzt, wobei der Sensor die Messgröße erfasst und die Elektronik der Messvorrichtung die Werte verarbeitet. Bekannte Sensoren in Stabausführung zur kontinuierlichen Füllstandsmessung in Flüssigkeiten zum Einsatz in kleinen Behältern für aggressive Medien sind hinreichend bekannt. Diese haben den Nachteil, dass sie groß im Volumen sind und eine zusätzliche externe Auswerteelektronik benötigen. Weitere Nachteile entstehen durch den relativ großen Abstand zwischen dem Sensorelement und der externen Auswerteelektronik. Zur Überbrückung des Abstandes sind Leitungen erforderlich, die das Bauvolumen und die Störanfälligkeit durch variable Übergangswiderstände und durch elektromagnetische Strahlung nachteilig erhöhen.

- Die

EP 0 778 141 B1 beschreibt eine Vorrichtung zum Erfassen des Tintenleerstandes für Tintenstrahldrucker. Mit der Vorrichtung wird eine Überwachung des Tintenpegels in der Tintenversorgung vorgenommen, um zu erfassen, wann die Tintenversorgung nahezu entleert ist. - Das Messverfahren zur Feststellung der Tintenversorgung bzw. des Tintenvorrates im Tintenreservoir beruht auf einem optischen Detektor, der ein Betätigungsglied überwacht, welches mit einer aufwendigen Mechanik verbunden ist. Nachteilig wirkt sich aus, dass nicht direkt das Füllstandsniveau gemessen wird, sondern ein Tintenleerstandssignal, welches aufgrund einer vorbestimmten Zeit, während sich die Kammer einer Pumpe nicht ausgedehnt hat, ermittelt wird.

- In der

EP 0 784 784 B1 ist eine Messvorrichtung mit einem Flüssigkeitsstandmesser für Tintenstrahldrucker offenbart, der aus einer Vielzahl elektrisch leitender Stangen verschiedener Längen besteht, die das Flüssigkeitsniveau in einer separaten Kammer eines Behälters messen, um mit der darin enthaltenen flüssigen Tinte in Kontakt zu treten. Die Stangen sind mit einem Impedanznetzwerk verbunden, das eine Serie von Ausgangssignalen schafft, die das Tintenniveau innerhalb der abgeschirmten Kammer darstellen. Der Nachteil dieses Messverfahrens besteht in der Baugröße des Sensors und das keine kontaktlose Messung zwischen dem Sensor und dem Medium stattfindet und ein kontinuierlicher Füllstand nicht ermittelt werden kann. - In der Schrift

US 2003/0128256 ist ein Tintenstrahldrucker beschrieben, welcher eine erste Tintenkammer mit einem "kapillaren Bauteil" aufweist. Diese erste Tintenkammer ist innerhalb einer zweiten Tintenkammer angeordnet. Die zweite Kammer ist über ein unteres Schlitzventil mittels einer "Tintenauffüllstation" mit einem Haupttank verbunden. Zusätzlich ist die zweite Tintenkammer über ein oberes Schlitzventil mittels der "Tintenauffüllstation" mit einem Auslassschlauch und einer angeschlossenen Pumpe verbunden. An der Auslassöffnung sind der Auslassschlauch und die Pumpe angeschlossen. Mittels der Pumpe wird ein Unterdruck in der zweiten Tintenkammer erzeugt und dadurch die Tinte aus dem Haupttank in die zweite Tintenkammer transportiert bzw. gesaugt. Die Messvorrichtung wird folgendermaßen gebildet: Ein Hochstand und ein Tiefstand der Tinte in der zweiten Kammer werden mittels eines oberen Prismas und eines unteren Prismas sowie den Prismen zugeordneter optischer Sensoren ermittelt. Dass Messprinzip basiert auf dem Prinzip der totalen Reflexion. - Aus der

EP 0 968 831 B1 ist ein kontaktloser Pegeldetektor bekannt, der sich in einem Rückgewinnungs-Vorratsbehälter befindet. Dieser Pegeldetektor arbeitet als Füllstandsanzeiger und ist vom kapazitiven oder Halleffekt-Typ, wobei die kontaktlose Messung durch die Wand des Rückgewinnungs- Vorratsbehälters hindurch vorgenommen wird. Die Messung erfolgt, um ein Überlaufen des Vorratsbehälters zu vermeiden und folglich das Volumen der in dem Vorratsbehälter enthaltenen Tinte zu erfassen. Nachteil dieses Tintenkreises ist die voluminöse Baugröße des doppelseitigen Tragblockes, wodurch ein Einsatz bei den in Frage stehenden Druckmaschinen, insbesondere den handelsüblichen Tintendruckern, nicht möglich ist. Der Pegeldetektor wird nur, um die Betriebsstörung des. Überlaufens des Vorratsbehälters zu vermeiden, zur Kontrolle eingesetzt. - Der Erfindung liegt daher die Aufgabe zugrunde, ein

- Verfahren und eine Flüssigkeitsversorgungseinheit der eingangs genannten Art zu schaffen, welche die vorgenannten Nachteile der bekannten Anordnungen vermeidet und es ermöglicht, eine für den Massenartikel besonders kostengünstige, mit einfacher Funktionsgeometrie und geringer Baugröße ausgestattete Messvorrichtung herzustellen.

- Diese Aufgabe wird durch ein Verfahren und eine Flüssigkeitsversorgungseinheit mit den Merkmalen der Patentansprüche 1 und 5 gelöst. Vorteilhafte Ausgestaltungen und Weiterbildungen der Erfindung ergeben sich aus den nachfolgenden Unteransprüchen.

- Die Erfindung wird beschrieben durch ein Verfahren für eine Druckmaschine mit Druckvorrichtung zum Aufbringen von Flüssigkeit auf ein Aufzeichnungsmaterial, mit Überwachung der Flüssigkeitsmenge in einer Flüssigkeitsversorgungseinheit durch Messen des Flüssigkeitsstandes mit Folgesteuerung. Das Verfahren ist gekennzeichnet durch

Bereitstellen der Druckvorrichtung mit einem Gehäuse, welches eine Zulauföffnung für die Flüssigkeit und eine Auslassöffnung für die Flüssigkeit aufweist und ein Reservoir für die Flüssigkeit und einen Druckkopf umfasst,

Anschließen eines Vorratsbehälters für die Flüssigkeit an der Zulauföffnung und einer Messvorrichtung mit einer Kammer an der Auslassöffnung und

Messen des Flüssigkeitsstandes durch die Messvorrichtung, die das Vorhandensein von Flüssigkeit am Ausgang der Druckvorrichtung detektiert, indem ein Flüssigkeitsniveau in der Kammer der Messvorrichtung erfasst wird. - Weiterhin wird die Erfindung beschrieben durch eine Flüssigkeitsversorgungseinheit für eine Druckmaschine mit Druckvorrichtung zum Aufbringen von Flüssigkeit auf ein Aufzeichnungsmaterial, mit Überwachung der Flüssigkeitsmenge in einer Flüssigkeitsversorgungseinheit durch Messen des Flüssigkeitsstandes mit Folgesteuerung. Die Flüssigkeitsversorgungseinheit ist dadurch gekennzeichnet, dass

die Druckvorrichtung ein Gehäuse mit einer Zulauföffnung für die Flüssigkeit und einer Auslassöffnung für die Flüssigkeit aufweist und ein Reservoir und einen Druckkopf umfasst und

der Vorratsbehälter mit der Zulauföffnung verbunden ist und

eine Messvorrichtung mit einer Kammer, die mit der Auslassöffnung verbunden ist und

die Messvorrichtung zum Messen eines Füllstandes in der Kammer und zum Steuern einer Fluidvorrichtung geeignet ist. - Um eine mit diesen Merkmalen der vorliegenden Erfindung ausgestattete Flüssigkeitsversorgungseinheit, die Bestandteil einer Druckmaschine ist, mit einer integrierten und in der Baugröße minimierten Messvorrichtung herzustellen, wird erfindungsgemäß vorgeschlagen, dass die Messvorrichtung vorteilhafterweise aus einem Sensor mit integrierter Auswerteelektronik besteht, wobei die Messung des Flüssigkeitszustandes in der Versorgungseinheit durch eine Messvorrichtung erfolgt, die das Vorhandensein einer Flüssigkeit bereits am Ausgang der Druckvorrichtung detektiert. Durch die unmittelbare Nähe der Messvorrichtung an der Druckvorrichtung kann die Baugröße der Flüssigkeitsversorgungseinheit reduziert werden. Die Messvorrichtung umfasst einen Sensor. In einer Version der Erfindung erfolgt das Messverfahren durch einen kapazitiven Sensor. Die Detektion der Flüssigkeit erfolgt durch ein kapazitives Messverfahren, wobei durch das kapazitive Verfahren der Füllstand erfasst und in eine weiterverarbeitbare Bedingung bzw. Information umgewandelt wird. Die Bedingung bzw. Information beruht auf der Änderung des elektrischen Feldes in der Umgebung der aktiven Mess-Zone des Sensors. Entsprechend dieser Änderung erzeugt der Sensor ein Signal, welches der Auswerteelektronik zugeleitet wird. In einer Ausführungsform wird die Bedingung als Signal durch eine am Sensor integrierte Auswerteelektronik erzeugt. Vorzugsweise wird das von der Auswerteelektronik erzeugte Signal einer Gerätesteuerung zugeführt.

- Der Sensor besteht im Wesentlichen aus einem RC- Oszillator als Aufnehmer, einem Demodulator und einer Ausgangsstufe. Die Füllstandsänderung der Flüssigkeit in der Kammer der Messvorrichtung, also in der aktiven Mess-Zone des kapazitiven Sensors, bewirkt eine Kapazitätsänderung des Kondensators, wodurch der RC- Oszillator seine SchwingFrequenz ändert. Dieses bewirkt, dass die dem Oszillator nachgeschaltete Triggerstufe kippt und der Schaltverstärker seinen Ausgangszustand ändert. Durch die unmittelbare Nähe der Auswerteelektronik am Sensor werden vagabundierende Kapazitäten und Störungen der Verbindungsleitungen zwischen dem Sensorelement und der Auswerteelektronik ausgeschlossen. Das von der Auswerteelektronik erzeugte Signal bzw. der Signalsprung wird einer Gerätesteuerung zugeführt, die das An- oder Ausschalten einer Fluidvorrichtung, die zwischen dem Vorratsbehälter und der Druckvorrichtung angeordnet ist, vornimmt. Die Fluidvorrichtung sorgt für das Flüssigkeitsniveau in der Flüssigkeitsversorgungseinheit und somit für den Füllstand der Flüssigkeit in der Druck- und Messvorrichtung. Bei der Befüllung der Vorrichtungen wird die Flüssigkeit aus dem Vorratsbehälter mittels der Fluidvorrichtung durch eine Zuleitung in die Druckvorrichtung befördert, dabei strömt die Flüssigkeit in das integrierte Reservoir der Druckvorrichtung und füllt dieses langsam aus. Ist das Reservoir der Druckvorrichtung mit Flüssigkeit gefüllt, steigt das Flüssigkeitsniveau in dem aufwärts weisenden Auslauf bis in die am Auslauf angeordnete Kammer der Messvorrichtung, die auf die Druckvorrichtung montiert ist. Der Sensor der Messvorrichtung detektiert das Vorhandensein von Flüssigkeit im Auslauf und stellt sicher, dass die Druckvorrichtung vollständig mit Flüssigkeit gefüllt ist. Die erfindungsgemäße Messvorrichtung eignet sich somit als Füllstandssensor zur Ermittlung eines Flüssigkeitsniveaus in einer Flüssigkeitsversorgungseinheit, wobei die Flüssigkeit aus einem aus wasser- oder lösungsmittelbasierenden Fluid mit oder ohne Farbpartikel, die wiederum als Lösungen oder Pigmente vorliegen können, bestehen kann.

- Damit ist die Messvorrichtung für die kontinuierliche Füllstandsmessung für aggressive Medien auch in anderen Technologiebereichen einsetzbar.

- Wie vorstehend ausgeführt, umfasst die Messvorrichtung den Sensor. In einer Version bestehen Teile des Sensors aus einem Leitermaterial, wobei auf dem Leiterplattenmaterial eine Elektrode und/oder eine Auswerteelektronik angeschlossen ist bzw. sind. In einer Ausführungsform enthält der Sensor ein oder mehrere flächige Elemente. Vorzugsweise ist das Element im Wesentlichen als Leiterplattenmaterial mit in Kunststoff eingelassenen Leiterbahnen ausgebildet.

- In einer Ausführung ist der Sensor im Wesentlichen aus drei flächigen Elementen gebildet. Insbesondere ist in wenigstens einem Element eine Elektrode aufgenommen. Vorzugsweise ist die Elektrode flächig ausgebildet.

- In einer Ausgestaltung ist die Auswerteelektronik zur Spannungsversorgung über mindestens eine Leiterbahn mit einem Anschlussstecker verbunden. Vorzugsweise ist die Auswerteelektronik mit mindestens einer Leiterbahn zur Signalverarbeitung verbunden. In einer Ausführungsform ist die Leiterbahn mindestens zu einem für eine Gerätesteuerung eines Geräts geeigneten Kontaktelement geführt. Eine weitere Ausgestaltung ist dadurch gekennzeichnet, dass die Elektrode und die Auswerteelektronik über Kontaktelemente und über Leiterbahnen auf dem Leiterplattenmaterial miteinander verbunden sind.

- Erfindungsgemäß liegen die Elemente in Art eines Sandwichs aufeinander, wobei das mittlere Element durch einen ausgenommenen Bereich die Kammer bildet. In einer weiteren Ausführungsform ist die Messvorrichtung dadurch gekennzeichnet, dass das mittlere Element mit Verbindungs- und/oder Positionierelementen für die äußeren Elemente ausgestattet ist. In einer Ausgestaltung ist das äußere Element zweiseitig und das andere äußere Element einseitig kaschiert.

- Ein Ausführungsbeispiel der Erfindung ist in den Zeichnungen rein schematisch dargestellt und wird nachfolgend näher beschrieben.

- Es zeigt:

-

Figur 1 prinzipiell eine Flüssigkeitsversorgungseinheit in Schnittdarstellung, -

Figur 2 eine erfindungsgemäße Messvorrichtung in perspektivischer Ansicht, -

Figur 3 in perspektivischer Darstellung das mittlere Flächenelement des Sensors mit Kammer für die Flüssigkeit, -

Figur 4 in perspektivischer Ansicht die Innenseite des äußeren Flächenelementes, welches nicht Träger der Auswertelektronik ist und -

Figur 5 in perspektivischer Darstellung die Innenseite des äußeren Flächenelementes, welches Träger der Auswerteelektronik ist. -

Fig.1 zeigt im Schnitt eine Flüssigkeitsversorgungseinheit 1 eines nicht dargestellten Tintendruckers zum Aufbringen von Flüssigkeit 22 auf ein Aufzeichnungsmaterial. Die Flüssigkeitsversorgungseinheit 1 umfasst einen Vorratsbehälter 2, der über eine Fluidvorrichtung 3 und optional über eine Flüssigkeitsleitung 4 mit einer Druckvorrichtung 5 verbunden ist. Die Druckvorrichtung 5 weist ein Gehäuse 6 mit einer Zulauföffnung 7 und einer Auslassöffnung 10 auf und umfasst ein Reservoir 8 mit einem darunter angeordneten Druckkopf 9. An die Auslassöffnung 10 ist eine Messvorrichtung 11 mit einem Zulaufflansch 13 angeschlossen, der über eine Einlassöffnung 14 zu einer innerhalb der Messvorrichtung 1 angeordneten Kammer 15 führt. Die Kammer 15 weist an ihrem Gehäuse auf der gegenüberliegend zu dem Zulaufflansch 13 angeordneten Seite einen Überlaufflansch 16 mit einer Überlauföffnung 17 auf. Hieran ist ein Ventil 18 angeschlossenen. Es dient insbesondere zum Schutz vor Verunreinigungen für eine in der Kammer 15 befindlichen Flüssigkeit bzw. Tinte. - Die Messvorrichtung 1 ist durch einen vorzugsweise mehrteiligen Sensor 12 ausgeführt, welcher gemäß der vorliegenden Ausführung als kapazitiver Sensor 12 ausgeführt ist und zumindest teilweise aus Leiterplattenmaterial besteht. Es aber auch der Einsatz aller anderen bekannten elektrischen Sensoren 12, bspw. induktive oder optelektrische Sensoren, möglich.

- Die Messvorrichtung 1 dient zur Ermittlung des Flüssigkeitsstands in dem Reservoir 8 sowie zu seiner gezielten Steuerung. Hierfür ist die Messvorrichtung 1 mit der vorzugsweise als Pumpe ausgebildeten Fluidvorrichtung 3 steuerungsmäßig verbunden.

- Wie der

Fig. 2 zu entnehmen ist, ist auf einer Außenseite des Sensors 12 eine Auswerteelektronik 19 montiert. Sie ist zur Spannungsversorgung über Leiterbahnen 27 mit einem Anschlussstecker 28 und zur Signalverarbeitung über Leiterbahnen 24 mit Kontaktelementen 21 verbunden. An die Kontaktelemente 21 kann über eine nicht gezeigte Signalleitung eine Gerätesteuerung (nicht dargestellt) des Tintendruckers (nicht dargestellt) angeschlossen werden. - Die Aufgabe der in der Flüssigkeitsversorgungseinheit 1 angeordneten Messvorrichtung 11 besteht darin, das Vorhandensein von Flüssigkeit zu detektieren bzw. dafür zu sorgen, dass ein in der Druckvorrichtung 5 gebildetes Reservoir 8 immer mit Flüssigkeit 22 gefüllt ist. Um diese Aufgabe zu lösen, ist der Sensor 12 an der Auslassöffnung 10 der Druckvorrichtung 5 angeordnet und erfasst als Messgröße unterschiedliche Flüssigkeitsniveaus 23 in der außerhalb der Druckvorrichtung 5 in dem Sensor 12 gebildeten Kammer 15. Der Sensor 12 erzeugtzunächst Mess-Signale, welche zu der Auswertelektronik 19 übermittelt werden.

- Sie verarbeitet die Mess-Signale und vergleicht ihre Werte mit wenigstens zwei in ihr hinterlegten Schwellwerten. Sie entsprechen einem minimalen und einem maximalen Füllstand in der Kammer 15.

- Fällt bspw. das Flüssigkeitsniveau 23 in der Kammer 15, was eine Kapazitätsänderung zur Folge hat, unter den minimalen Füllstand, so erzeugt die Auswerteelektronik 19 ein Einschalt-Signal zur Einschaltung der Fluidvorrichtung 3. Die Einschaltung kann einerseits über eine direkte Verbindung zwischen der Fluidvorrichtung 3 und der Auswerteelektronik 19 realisiert werden. Andererseits kann das Einschalt-Signal zu eine mit der Auswerteelektronik 19 verbundenen Gerätesteuerung (nicht gezeigt) gesendet werden, welche dann die Fluidvorrichtung 3 einschaltet. Zum Ein- und auch Ausschalten der Fluidvorrichtung 3 sind Steuerleitungen zwischen der Gerätesteuerung und der Fluidvorrichtung bzw. zwischen der Auswerteelektronik 19 und der Fluidvorrichtung vorgesehen. Ein- und Ausschaltsignale könnten aber auch über Funk gesendet werden.

- Die Fluidvorrichtung 3 fördert nach Empfang des EinschaltSignals aus dem Vorratsbehälter 2 Flüssigkeit 22 über die Flüssigkeitsleitung 4 und der Druckvorrichtung 5 in die Kammer 15 bis der maximale Füllstand überschritten wird. Die Auswerteelektronik 19 erkennt die Überschreitung des maximalen Füllstandes durch Vergleich der ihr zugeleiteten elektrische Mess-Signale mit dem Schwellwert für den maximalen Füllstand, wobei die elektrischen Mess-Signale im vorliegenden Fall sensierten Kapazitätsänderungen entsprechen.

- Wird die Überschreitung des maximalen Füllstandes durch die Auswerteelektronik 19 erkannt, so sendet sie selbst ein Ausschalt-Signal zu der Fluidvorrichtung 3 und schaltet diese aus. Alternativ kann dies analog zum oben beschrieben Fall über eine mit der Auswerteelektronik 19 verbundenen Gerätesteuerung erfolgen.

- Nach dem Ausschalten der Fluidvorrichtung 3 sinkt dass Flüssigkeitsniveau 23 bis der minimale Flüssigkeitsstand erreicht ist und die Fluidvorrichtung 3 durch eine Gerätesteuerung oder der Auswerteelektronik gemäß dem oben beschrieben Verfahren eingeschaltet wird.

- In

Fig.2 ist in perspektivischer Ansicht eine vorteilhafte Ausführung der erfindungsgemäßen Messvorrichtung 11 mit dem Sensor 12 in miniaturisierter Ausführung eines mehrteiligen Gehäuses 6 mit Verbindungs- bzw. Positionierelementen 20 dargestellt. Der Sensor 12 kann über einen Zulaufflansch 13 mit Einlassöffnung 14 an eine Auslassöffnung 10 der Druckvorrichtung 5 angeschlossen werden. Gegenüber der schmalen Gehäusekante des Zulaufflansches 13, auf gleicher Mittellinie gelegen, befindet sich an der schmalen Gehäusekante ein Überlaufflansch 16 mit einer Überlauföffnung 17. Hierauf ist ein Ventil 18 montiert. Des weiteren ist derFig.2 zu entnehmen, das der Sensor 12 über mindestens eine Leiterbahn 24 und mindestens ein damit verbundenes Kontaktelement 21 verfügt, welches die elektrische Verbindung zu in der Kammer 15 angeordneten Flächenelektroden 30,33, sowie über elektrische Leiterbahnen 27 mit dem zugehörigen Anschlussstecker 28 herstellt. Dieser übernimmt die Spannungsversorgung der Auswerteelektronik 19. Alternativ kann die Spannungsversorgung auch über bspw. in unmittelbarer Nähe der Auswerteelektronik 19 vorgesehen Batterien erfolgen. - Die Auswerteelektronik 19 ist vorteilhafterweise als gedruckte Schaltung an der Außenfläche 37 des Gehäuses 6 des Sensors 12 angeordnet. Das Gehäuse 6 ist also zumindest teilweise durch ein Leitermaterial gebildet. Denkbar ist aber auch einen bspw. auf das Leitermaterial aufgelöteten Mikroprozessor als Auswerteelektronik 19 zu verwenden.

- Das Gehäuse 6 des Sensors 12 ist erfindungsgemäß mehrteilig und im weiteren Sinn rechteckförmig ausgestaltet, wobei der Sensor 12 vorzugsweise aus drei flächigen Elementen 29, 31, 32 gebildet wird. Zwei der Elemente 29,32 bilden dabei die beiden äußeren großflächigen Gehäusehälften, während das Element 31 als mittlere Lage zwischen den beiden Elementen 29,32 angeordnet ist und mit den zwei Elementen 29,32 die umlaufende schmale Gehäusekante 35 bildet. Die zwei äußeren flächigen Elemente 29,32 (siehe

Fig.4 undFig.5 ) sind als Träger für die Elektroden 30,33 ausgestaltet. Die Elektroden 30,33 sind flächig ausgebildet und in einer Ausnehmung an der Innenfläche 36 der Elemente 29,32 angeordnet (sieheFig.4 undFig.5 ). Denkbar sind zur Befestigung der Elektroden 30,33 aber auch alle weiteren bekannten Anschlussmöglichkeiten für Metallflächen. Bspw. können die Elektroden 30,33 auf das Leitermaterial aufgedampft werden. Ferner sind nicht zwingend, wie in der vorliegenden Ausführung der Erfindung, zwei Elektroden 31,32 für ihre Funktion zur Sensierung von Füllstandsveränderung notwendig. Eine Elektrode 30,33 ist hierfür prinzipiell ausreichend. - Das flächige Element 29 ist zusätzlich Träger der Auswerteelektronik 19, wobei die Auswerteelektronik 19 an der zu der Flächenelektrode 30 abgewandten Außenfläche 37 des Elements 29 befestigt ist.

- Des Weiteren ist das Gehäuse 6 der Messvorrichtung 11 mit einer Öffnung 34, vorzugsweise mit einem Langloch, versehen. Das Langloch 34 dient zur Aufnahme eines Befestigungselementes (nicht dargestellt), wodurch die Flüssigkeitsversorgungseinheit 1 in einer Druckvorrichtung oder einem Tintendrucker montiert werden kann. Zwischen den beiden äußeren Elementen 29,32 befindet sich in SandwichBauweise das Element 31, welches die Mittellage des Sensors einnimmt. Das mittlere Flächenelement 31 ist in perspektivischer Darstellung in

Fig.3 aufgezeigt. Das Flächenelement 31 ist einteilig und aus Kunststoff in Spritzgießtechnik hergestellt. Das Flächenelement 31 ist mit einer die Kammer 15 bildenden Öffnung versehen. Sie dient zur Aufnahme von Flüssigkeit im Sensor 12, wobei die Seitenwände der Kammer 15 einerseits durch die Innenkontur 38 und andererseits durch die Elemente 29,32 gebildet werden. Die Kammer 15 ist hierdurch ein innerhalb des Sensors 12 gebildeter Messraum, in dem durch die beiden flächigen Elektroden 30,33 Seitenwände gebildet sind. Durch die Größe der Kammer 15 in dem Element 31 ergibt sich eine rahmenartige Kontur 39, an dessen Außenkontur 40 die gegenüberliegenden Flansche 13,16 mit den Öffnungen 14,17 zum Zugang zu der Kammer 15 angeordnet sind, wobei der Flansch 13 zum Anschluss an die Druckvorrichtung 5 und der Flansch 16 zum Anschluss des Ventils 18 dienen. Des Weiteren sind an dem Flächenelement 31 als Verbindungs- bzw. Positionierelemente 20 Zapfen 41 angeordnet, wobei auch andere Verbindungselemente 20 denkbar sind. Die Zapfen 41 befinden sich beiderseits des Rahmens 39 und dienen der Befestigung der Flächenelemente 29,31,32. Bei der Montage der Elemente 29,31,32 stellen die Zapfen 41 die feste Verbindung der Elemente 29,31,32 untereinander sicher, wobei die Montage durch Zusammenfügen der Elemente 29,31,32 erfolgt. Das Zusammenfügen der Elemente 29,31,32 kann auch durch die Verbindungstechnik des Klebens erfolgen, wobei auch die Kombination des Zusammenfügens der Elemente 29,31,32 durch Kleben und Pressen möglicht ist. Darüber hinaus können die Elemente 29,31,32, ggf. auch ohne mechanische Befestigungselemente verschweißt werden. Dabei sollte jedoch wenigstens eine Positionierhilfe vorgesehen sein. -

Fig.4 zeigt in perspektivischer Ansicht das Flächenelement 32, welches ein äußeres Element des Gehäuses 6 von dem Sensor 12 bildet. Das Flächenelement 32 umfasst eine Innenfläche 36, auf der die Elektrode 33 mit der Leiterbahn 24 und einer Bohrung 42 angeordnet ist, die zur Aufnahme des Kontaktelements 21 dient. Die Bohrung 42 kann wahlweise mit oder ohne Durchkontaktierung hergestellt sein. Ist keine Durchkontaktierung der Bohrung 42 vorgesehen, erfolgt die Kontaktierung der Leiterbahnen 24 auf dem Element 29 und dem Element 32 mit einem Kontaktniet oder einer Kontakthülse (nicht dargestellt). Das Kontaktelement 21 stellt die elektrische Verbindung mit der an der Außenfläche 37 des Flächenelements 29 angeordneten Auswerteelektronik 19 her. Das Flächenelement 32 besteht erfindungsgemäß aus Leiterplattenmaterial, wodurch der Sensor 12 kostengünstig in Leiterplattentechnik mit einseitiger- oder zweiseitiger Kaschierung hergestellt werden kann. Das Flächenelement 32 besteht vorzugsweise aus Leiterplattenmaterial mit einseitiger Kaschierung für die auf der Innenfläche 36 liegende Flächenelektrode 33 mit zugehöriger Leiterbahn 24. - Das Flächenelement 32 enthält, wie das Element 31 der Zwischenlage, einen Durchbruch der als Langloch 34 ausgebildet ist. Des Weiteren sind relativ kleine Öffnungen, vorzugsweise Bohrungen 43, zur Aufnahme der Verbindungs- bzw. Positionierelemente 20 des Flächenelements 31 vorgesehen.

- Das Flächenelement 29 aus der perspektivischen Darstellung der

Fig.5 stellt ebenfalls ein äußeres Element 29 des Gehäuses 6 des Sensors 12 dar. Auch hier ist die Innenfläche 36 des Elements 29 mit der darauf abgebildeten Flächenelektrode 30 mit zugehöriger Leiterbahn 24 und der wahlweise mit oder ohne durchkontaktierten Bohrung 42 zur Aufnahme eines Kontaktelements 21, welches die elektrische Verbindung zur Auswerteelektronik 19 herstellt, aufgezeigt. Das Flächenelement 29 besteht ebenfalls im Wesentlichen aus Leiterplattenmaterial und ist zweiseitig kaschiert. Das Flächenelement 29 ist somit Träger der an der Innenfläche 36 liegenden Elektrode 30 und Träger der an der Außenfläche 37 befindlichen Auswerteelektronik 19. - Das Flächenelement 29 enthält, wie das Element 31 der Zwischenlage, einen Durchbruch der als Langloch 34 ausgebildet ist. Des Weiteren sind relativ kleine Öffnungen, vorzugsweise Bohrungen 43, die der Aufnahme der Verbindungs- bzw. Positionierelemente 20 des Flächenelements 31 zum Zusammenfügen der Gehäuseteile dienen, vorhanden.

-

- 1

- Flüssigkeitsversorgungseinheit

- 2

- Vorratsbehälter

- 3

- Fluidvorrichtung

- 4

- Flüssigkeitsleitung

- 5

- Druckvorrichtung

- 6

- Gehäuse

- 7

- Zulauföffnung

- 8

- Reservoir

- 9

- Druckkopf

- 10

- Auslassöffnung

- 11

- Messvorrichtung

- 12

- Sensor

- 13

- Zulaufflansch

- 14

- Einlassöffnung

- 15

- Kammer

- 16

- Überlaufflansch

- 17

- Überlauföffnung

- 18

- Ventil

- 19

- Auswerteelektronik

- 20

- Verbindungselement

- 21

- Kontaktelemente

- 22

- Flüssigkeit

- 23

- Flüssigkeitsniveau

- 24

- Leiterbahnen

- 25

- Frei

- 26

- Frei

- 27

- Leiterbahnen

- 28

- Anschlussstecker

- 29

- Flächenelement

- 30

- Elektrode

- 31

- Flächenelement

- 32

- Flächenelement

- 33

- Elektrode

- 34

- Öffnung

- 35

- Gehäusekante

- 36

- Innenfläche

- 37

- Außenfläche

- 38

- Innenkontur

- 39

- Rahmen

- 40

- Außenkontur

- 41

- Zapfen

- 42

- Bohrung

- 43

- Bohrungen

Claims (15)

- Verfahren für eine Druckmaschine mit Druckvorrichtung (5) zum Aufbringen von Flüssigkeit (22) auf ein Aufzeichnungsmaterial, mit Überwachung der Flüssigkeitsmenge in einer Flüssigkeitsversorgungseinheit (1) durch Messen des Flüssigkeitsstandes (23) mit Folgesteuerung, gekennzeichnet durch

Bereitstellen der Druckvorrichtung (5) mit einem Gehäuse (6), welches eine Zulauföffnung (7) für die Flüssigkeit (22) und eine Auslassöffnung (8) für die Flüssigkeit aufweist und ein Reservoir (8) für die Flüssigkeit (22) und einen Druckkopf (9) umfasst,

Anschließen eines Vorratsbehälters (2) für die Flüssigkeit an der Zulauföffnung (7) und einer Messvorrichtung (11) mit einer Kammer (15) an der Auslassöffnung (10) und

Messen des Flüssigkeitsstandes (23) durch die Messvorrichtung (11), die das Vorhandensein von Flüssigkeit am Ausgang der Druckvorrichtung (5) detektiert, indem ein Flüssigkeitsniveau (23) in der Kammer (15) der Messvorrichtung (11) erfasst wird. - Verfahren für eine Druckmaschine nach Anspruch 1,

dadurch gekennzeichnet, dass

die Detektion der Flüssigkeit (22) durch ein kapazitives Messverfahren erfolgt. - Verfahren für eine Druckmaschine nach Anspruch 2

, dadurch gekennzeichnet, dass

das kapazitive Verfahren die produktionstechnische Größe des Füllstandes (23), welche auf einer Änderung des elektrischen Feldes beruht, erfasst und in eine entsprechend dieser Änderung weiterverarbeitbare Bedingung wandelt. - Verfahren für eine Druckmaschine nach Anspruch 1,

dadurch gekennzeichnet, dass

eine Gerätesteuerung eine Fluidvorrichtung (3) an - oder ausschaltet. - Flüssigkeitsversorgungseinheit (1) für eine Druckmaschine mit Vorratsbehälter und mit Druckvorrichtung (5) zum Aufbringen von Flüssigkeit (22) auf ein Aufzeichnungsmaterial, mit Überwachung der Flüssigkeitsmenge in einer Flüssigkeitsversorgungseinheit (1) durch Messen des Flüssigkeitsstandes (23) mit Folgesteuerung, dadurch gekennzeichnet, dass

die Druckvorrichtung (5) ein Gehäuse (6) mit einer Zulauföffnung (7) für die Flüssigkeit (22) und einer Auslassöffnung (10) für die Flüssigkeit (22) aufweist und ein Reservoir (8) und einen Druckkopf (9) umfasst und

der Vorratsbehälter (2) mit der Zulauföffnung (7) verbunden ist und

eine Messvorrichtung (11) mit einer Kammer (15), die mit der Auslassöffnung (10) verbunden ist und

die Messvorrichtung (11) zum Messen eines Füllstandes (23) in der Kammer (23) und zum Steuern einer Fluidvorrichtung (3) geeignet ist. - Flüssigkeitsversorgungseinheit (1) nach Anspruch 5,

dadurch gekennzeichnet, dass

die Messvorrichtung (11) einen Sensor (12) und eine damit verbundene Auswerteelektronik (19) umfasst. - Flüssigkeitsversorgungseinheit (1) nach Anspruch 6,

dadurch gekennzeichnet, dass

der Sensor (12) an einer Auslassöffnung (10) der Druckvorrichtung (5) angeordnet ist. - Flüssigkeitsversorgungseinheit (1) nach Anspruch 7,

dadurch gekennzeichnet, dass

der Sensor (12) eine strömungsmäßig mit der Auslassöffnung (10) verbundene Kammer (15) aufweist. - Flüssigkeitsversorgungseinheit (1) nach mindestens einem der Ansprüche 6 bis 8, dadurch gekennzeichnet, dass der Sensor (12) als Messgröße unterschiedliche Flüssigkeitsniveaus (23) in der außerhalb der Druckervorrichtung (5) in dem Sensor gebildeten Kammer (15) erfasst.

- Flüssigkeitsversorgungseinheit (1) nach mindestens einem der Ansprüche 6 bis 9, dadurch gekennzeichnet, dass

der Sensor (12) mehrere flächige Elemente (29,31,32) enthält, die in Art eines Sandwichs aufeinanderliegen, wobei das mittlere Element (31) durch einen ausgenommenen Bereich eine Kammer (15) bildet und zumindest ein Teil der Messvorrichtung (11) aus Leiterplattenmaterial besteht. - Flüssigkeitsversorgungseinheit (1) nach Anspruch 10,

dadurch gekennzeichnet, dass

der Sensor (12) einen Zulaufflansch (13) mit einer Einlassöffnung (14) und eine damit verbundene Kammer (15) aufweist. - Flüssigkeitsversorgungseinheit (1) nach Anspruch 10,

dadurch gekennzeichnet, dass

der Sensor (12) einen mit der Kammer (15) verbundenen Überlaufflansch (16) mit einer Überlauföffnung (17) enthält. - Flüssigkeitsversorgungseinheit (1) nach Anspruch 10,

dadurch gekennzeichnet, dass

wenigstens ein Element (29,31,32) als Träger für eine Elektrode (30,33) ausgebildet ist. - Flüssigkeitsversorgungseinheit (1) nach Anspruch 13

, dadurch gekennzeichnet, dass

die Elektrode (30,33) zumindest einen Teil einer Innenwand von der Kammer (15) bildet. - Flüssigkeitsversorgungseinheit (1) nach mindestens einem der Ansprüche 6 bis 14, dadurch gekennzeichnet, dass der Sensor (12) als kapazitiver oder induktiver oder optoelektrischer Sensor (12) ausgebildet ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE200610003054 DE102006003054B4 (de) | 2006-01-20 | 2006-01-20 | Verfahren, Flüssigkeitsversorgungseinheit und Messvorrichtung für eine Füllstandsanzeige |

| PCT/EP2007/000205 WO2007087971A2 (de) | 2006-01-20 | 2007-01-11 | Verfahren, flüssigkeitsversorgungseinheit und messvorrichtung für eine füllstandsanzeige |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1973743A2 EP1973743A2 (de) | 2008-10-01 |

| EP1973743B1 true EP1973743B1 (de) | 2010-05-05 |

Family

ID=38268065

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP07711332A Active EP1973743B1 (de) | 2006-01-20 | 2007-01-11 | Verfahren, flüssigkeitsversorgungseinheit und messvorrichtung für eine füllstandsanzeige |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US8841926B2 (de) |

| EP (1) | EP1973743B1 (de) |

| JP (1) | JP4827930B2 (de) |

| CN (1) | CN101395005B (de) |

| DE (1) | DE102006003054B4 (de) |

| ES (1) | ES2343760T3 (de) |

| WO (1) | WO2007087971A2 (de) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017026560A (ja) * | 2015-07-28 | 2017-02-02 | 株式会社日立製作所 | 油分測定装置 |

| JP6936010B2 (ja) * | 2017-01-23 | 2021-09-15 | 株式会社Screenホールディングス | インクジェット印刷装置 |

| CN112368150B (zh) * | 2018-10-08 | 2023-03-17 | 惠普发展公司有限责任合伙企业 | 打印材料可视指示符 |

| EP3689616A1 (de) | 2019-01-30 | 2020-08-05 | HP Scitex Ltd | Sammlung von aus einem druckkopf ausgestossener flüssigkeit |

| WO2021211129A1 (en) * | 2020-04-16 | 2021-10-21 | Hewlett-Packard Development Company, L.P. | Conductive connections |

Family Cites Families (48)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4261397A (en) * | 1979-06-18 | 1981-04-14 | Guy Edward L | Fill level control system for viscous, variable density fluid products |

| US4432005A (en) * | 1982-05-10 | 1984-02-14 | Advanced Color Technology, Inc. | Ink control system for ink jet printer |

| US4604633A (en) * | 1982-12-08 | 1986-08-05 | Konishiroku Photo Industry Co., Ltd | Ink-jet recording apparatus |

| JP2000190457A (ja) * | 1998-05-13 | 2000-07-11 | Mitsubishi Materials Corp | 容器内の液量の検出方法及びその装置 |

| US4973993A (en) * | 1989-07-11 | 1990-11-27 | Hewlett-Packard Company | Ink-quantity and low ink sensing for ink-jet printers |

| DE4009808A1 (de) * | 1990-03-27 | 1990-08-09 | Siemens Ag | Anordnung zur ueberwachung des tintenvorrats und der tintenversorgung im schreibkopf einer tintendruckeinrichtung |

| FR2699388B1 (fr) * | 1992-12-22 | 1995-03-17 | Philips Electronique Lab | Appareil pour infuser un produit. |

| US5365783A (en) * | 1993-04-30 | 1994-11-22 | Packard Instrument Company, Inc. | Capacitive sensing system and technique |

| AU7244394A (en) * | 1993-10-20 | 1995-05-08 | Lasermaster Corporation | Automatic ink refill system for disposable ink jet cartridges |

| US5583544A (en) * | 1994-10-06 | 1996-12-10 | Videojet Systems International, Inc. | Liquid level sensor for ink jet printers |

| DE4440561C2 (de) * | 1994-11-12 | 1996-10-24 | Pms Gmbh Prod & Recycling | Vorrichtung zum Wiederbefüllen eines Druckkopfs eines Tintenstrahldruckers |

| US5635962A (en) * | 1995-07-24 | 1997-06-03 | Hewlett-Packard Company | Capacitive ink level detection sensor |

| US5844579A (en) * | 1995-12-04 | 1998-12-01 | Hewlett-Packard Company | Out-of-ink sensing system for an ink-jet printer |

| US5682184A (en) * | 1995-12-18 | 1997-10-28 | Xerox Corporation | System for sensing ink level and type of ink for an ink jet printer |

| JPH09166474A (ja) | 1995-12-19 | 1997-06-24 | Omron Corp | 残量センサ |

| US6290343B1 (en) * | 1996-07-15 | 2001-09-18 | Hewlett-Packard Company | Monitoring and controlling ink pressurization in a modular ink delivery system for an inkjet printer |

| FR2765330B1 (fr) * | 1997-06-27 | 1999-10-01 | Canon Kk | Dispositif de determination d'une quantite de produit consommable, notamment de l'encre presente dans un reservoir a plusieurs compartiments et dispositif d'impression de documents correspondant |

| GB9716323D0 (en) * | 1997-08-02 | 1997-10-08 | Univ Manchester | Flow control system |

| US6016697A (en) * | 1997-09-09 | 2000-01-25 | American Magnetics, Inc. | Capacitive level sensor and control system |

| DE19812480A1 (de) * | 1998-03-21 | 1999-09-23 | E B S Gmbh | Tintenstrahldrucker für die Beschriftung von Waren |

| FR2777083B1 (fr) * | 1998-04-02 | 2000-05-19 | Air Liquide | Sonde de mesure capacitive du niveau d'un liquide et reservoir equipe d'une telle sonde |

| US6158850A (en) * | 1998-06-19 | 2000-12-12 | Lexmark International, Inc. | On carrier secondary ink tank with memory and flow control means |

| FR2780336B1 (fr) * | 1998-06-29 | 2000-08-11 | Imaje Sa | Circuit d'encre, machine a jet d'encre, et machine de conditionnememnt, ou convoyeur, mettant en oeuvre un tel circuit |

| DE19935673B4 (de) * | 1999-04-10 | 2005-06-09 | Tally Computerdrucker Gmbh | Tintendrucker mit einem zumindest einen Düsenkopf tragenden, hin- und herbewegbaren Schlitten |

| JP2001010078A (ja) | 1999-04-27 | 2001-01-16 | Canon Inc | インクタンク、該インクタンクが取り付けられるホルダー、該ホルダーを備えたインクジェット記録装置、インクタンクのホルダーへの装着方法 |

| JP3852256B2 (ja) | 1999-11-10 | 2006-11-29 | 富士ゼロックス株式会社 | インクジェット記録装置 |

| WO2001084091A1 (de) * | 2000-04-28 | 2001-11-08 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Flüssigkeitsreservoir mit füllstandsmessung und dosiersystem, entnahmesystem sowie kombiniertes dosier/entnahmesystem |

| JP4029544B2 (ja) * | 2000-05-18 | 2008-01-09 | セイコーエプソン株式会社 | 液体容器 |

| US20040025598A1 (en) * | 2000-09-21 | 2004-02-12 | Festo Ag & Co. | Integrated fluid sensing device |

| US6568264B2 (en) * | 2001-02-23 | 2003-05-27 | Charles E. Heger | Wireless swimming pool water level system |

| US6919046B2 (en) * | 2001-06-07 | 2005-07-19 | Nanostream, Inc. | Microfluidic analytical devices and methods |

| DE60223376T2 (de) * | 2001-07-13 | 2008-08-28 | Datacard Corp., Minnetonka | Vorrichtung zum digitalen tintenstrahldrucken und tintenbehälter |

| FR2827215B1 (fr) * | 2001-07-13 | 2008-03-21 | Leroux Gilles Sa | Dispositif d'impression numerique par jet d'encre et capteur de niveau |

| FR2827216B1 (fr) * | 2001-07-13 | 2008-03-21 | Leroux Gilles Sa | Dispositif d'impression numerique par jet d'encre et reservoir d'encre |

| DE10229210A1 (de) * | 2002-06-28 | 2004-01-29 | november Aktiengesellschaft Gesellschaft für Molekulare Medizin | Vorrichtung zur Detektion eines Analyten |

| US7517440B2 (en) * | 2002-07-17 | 2009-04-14 | Eksigent Technologies Llc | Electrokinetic delivery systems, devices and methods |

| SG147312A1 (en) * | 2002-07-18 | 2008-11-28 | Seiko Epson Corp | Cartridge and printing apparatus |

| US6786708B2 (en) * | 2002-07-18 | 2004-09-07 | The Regents Of The University Of Michigan | Laminated devices and methods of making same |

| JP4259058B2 (ja) * | 2002-07-18 | 2009-04-30 | セイコーエプソン株式会社 | カートリッジおよび印刷装置 |

| US7470533B2 (en) * | 2002-12-20 | 2008-12-30 | Acea Biosciences | Impedance based devices and methods for use in assays |

| CA2461959C (en) | 2003-03-26 | 2012-07-24 | Seiko Epson Corporation | Liquid container |

| GB2402908B (en) * | 2003-06-16 | 2006-07-12 | Inca Digital Printers Ltd | Inkjet device and method |

| US6942324B2 (en) * | 2003-10-14 | 2005-09-13 | Kevin R. Campion | Fluid delivery system for an ink jet print head |

| US7165833B2 (en) * | 2004-01-08 | 2007-01-23 | Eastman Kodak Company | Ink container installation and alignment feature |

| WO2006010202A1 (en) * | 2004-07-28 | 2006-02-02 | Ian Gray | Pump control system |

| CA2580771A1 (en) * | 2004-09-18 | 2006-03-23 | Xaar Technology Limited | Fluid supply method and apparatus |

| US7201178B2 (en) * | 2004-10-21 | 2007-04-10 | Nalco Company | Continuous chemical feeder and method of use thereof |

| US7635173B2 (en) * | 2005-10-31 | 2009-12-22 | Eastman Kodak Company | Inkjet printer with spill detection |

-

2006

- 2006-01-20 DE DE200610003054 patent/DE102006003054B4/de active Active

-

2007

- 2007-01-11 US US12/161,500 patent/US8841926B2/en active Active

- 2007-01-11 EP EP07711332A patent/EP1973743B1/de active Active

- 2007-01-11 JP JP2008550667A patent/JP4827930B2/ja not_active Expired - Fee Related

- 2007-01-11 ES ES07711332T patent/ES2343760T3/es active Active

- 2007-01-11 CN CN200780007561.2A patent/CN101395005B/zh active Active

- 2007-01-11 WO PCT/EP2007/000205 patent/WO2007087971A2/de active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| US8841926B2 (en) | 2014-09-23 |

| WO2007087971A2 (de) | 2007-08-09 |

| ES2343760T3 (es) | 2010-08-09 |

| EP1973743A2 (de) | 2008-10-01 |

| CN101395005A (zh) | 2009-03-25 |

| WO2007087971A3 (de) | 2008-01-17 |

| CN101395005B (zh) | 2011-11-30 |

| DE102006003054A1 (de) | 2007-08-02 |

| JP2009524030A (ja) | 2009-06-25 |

| US20100295562A1 (en) | 2010-11-25 |

| DE102006003054B4 (de) | 2014-10-02 |

| JP4827930B2 (ja) | 2011-11-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE60130062T2 (de) | Montageanordnung, Modul und Flüssigkeitsbehälter | |

| EP1973743B1 (de) | Verfahren, flüssigkeitsversorgungseinheit und messvorrichtung für eine füllstandsanzeige | |

| DE60032845T2 (de) | Verfahren und Vorrichtung zur Übermittlung von Informationen zwischen einem Druckerteil und einem auswechselbaren Druckelement | |

| DE60220859T2 (de) | Verbindungsvorrichtung für Leiterplatte, Tintenstrahlaufzeichnungsgerät mit einer solchen, IC-Chip und Farbkartusche mit einem IC-Chip | |

| DE3708865C2 (de) | Einrichtung zur Tintenrestmengenermittlung bei einem Tintenstrahldrucker | |

| EP1348108A1 (de) | Verfahren und vorrichtung zum messen von pegelständen | |

| DE102009002566A1 (de) | Sensorelektronik in einem Kraftfahrzeugtürgriff | |

| DE102015012598A1 (de) | Näherungssensor und schlüssellose Zugangseinrichtung, die diesen enthält | |

| DE102005030891A1 (de) | Flüssigkeitssensor und diesen Beinhaltender Flüssigkeitsbehälter | |

| EP3449226B1 (de) | Koppelelement für ein kapazitives füllstansdmesgerät | |

| EP2989431B1 (de) | Füllstandsmessanordnung | |

| DE19901814B4 (de) | Niveauschalter | |

| EP1726753A1 (de) | Türgriff für Kraftfahrzeuge mit einem kapazitiven Näherungssensor | |

| EP2767658B1 (de) | Türgriff für ein Kraftfahrzeug | |

| WO2007019993A1 (de) | Sensorvorrichtung mit schwingkreisortungssystem und übertragung kodierter informationen | |

| EP0236937A1 (de) | Vorrichtung zur Tintenüberwachung in Tintenschreibeinrichtungen | |

| DE10063557B4 (de) | Verfahren und Vorrichtung zum Messen von Pegelständen | |

| DE602004004326T2 (de) | Tintenstrahlaufzeichnungsgerät und Tintenpatrone | |

| DE19802462C2 (de) | Einrichtung für die chemische Analyse | |

| DE10311521A1 (de) | Sensorelement, insbesondere Ölstandssensorelement, sowie Fluidsensor damit | |

| DE3644095A1 (de) | Messvorrichtung fuer die resttinte in einem flexiblen tintensack in tintenschreibeinrichtungen | |

| DE102020206952B3 (de) | Sensorsystem zur kontinuierlichen Detektion von Fluiden und/oder Partikeln und Verfahren zum Betreiben des Sensorsystems | |

| DE10309769A1 (de) | Verfahren und eine Anordnung zur Bestimmung von Zustandsgrößen für Flüssigkeiten in einem geschlossenen nichtmetallischen Behälter | |

| CH705731A2 (de) | Vorrichtung und Verfahren zur kapazitiven Bestimmung eines Füllstandes eines Fluids in einem Behälter. | |

| DE102008064019A1 (de) | Füllstandssensor |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20080802 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): ES FR GB IT |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): ES FR GB IT |

|

| DAX | Request for extension of the european patent (deleted) | ||

| RBV | Designated contracting states (corrected) |

Designated state(s): ES FR GB IT |

|

| 17Q | First examination report despatched |

Effective date: 20090206 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): ES FR GB IT |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2343760 Country of ref document: ES Kind code of ref document: T3 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20110208 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 10 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 11 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20210128 Year of fee payment: 15 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20220111 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20220111 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20230124 Year of fee payment: 17 Ref country code: ES Payment date: 20230224 Year of fee payment: 17 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20230120 Year of fee payment: 17 |

|

| P01 | Opt-out of the competence of the unified patent court (upc) registered |

Effective date: 20230424 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 20240209 Year of fee payment: 18 |