EP1970461A1 - Turbinenbauteil mit Wärmedämmschicht - Google Patents

Turbinenbauteil mit Wärmedämmschicht Download PDFInfo

- Publication number

- EP1970461A1 EP1970461A1 EP07005301A EP07005301A EP1970461A1 EP 1970461 A1 EP1970461 A1 EP 1970461A1 EP 07005301 A EP07005301 A EP 07005301A EP 07005301 A EP07005301 A EP 07005301A EP 1970461 A1 EP1970461 A1 EP 1970461A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- iron

- weight

- based alloy

- layer

- powder

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C30/00—Coating with metallic material characterised only by the composition of the metallic material, i.e. not characterised by the coating process

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C4/00—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge

- C23C4/04—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge characterised by the coating material

- C23C4/06—Metallic material

- C23C4/073—Metallic material containing MCrAl or MCrAlY alloys, where M is nickel, cobalt or iron, with or without non-metal elements

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05B—INDEXING SCHEME RELATING TO WIND, SPRING, WEIGHT, INERTIA OR LIKE MOTORS, TO MACHINES OR ENGINES FOR LIQUIDS COVERED BY SUBCLASSES F03B, F03D AND F03G

- F05B2220/00—Application

- F05B2220/30—Application in turbines

- F05B2220/301—Application in turbines in steam turbines

Definitions

- the invention relates to an iron-based alloy according to claim 1, a protective layer according to claim 10, a layer system according to claim 11 and a method for producing the iron-based layer according to claim 16.

- MCrAlY Protective layers for metallic components intended to increase their corrosion resistance and / or oxidation resistance are known in the art in large numbers. Most of these protective layers are known under the collective name MCrAlY, where M stands for at least one of the elements from the group consisting of iron, cobalt and nickel and further components chromium, aluminum and yttrium.

- Thermal barrier coatings that are applied to turbine components, for example, in the EP 1 541 810 A1 described.

- the effort to increase the inlet temperatures of the live steam in steam turbines is of great importance, because to achieve optimum thermal efficiency, the inlet temperature of the live steam is an important determinant.

- Due to the use of specially developed ferritic base materials for thermally highly stressed turbine components steam temperatures of approx. 620 ° C can currently be achieved.

- thermal barrier coatings on these base materials a fresh steam inlet temperature should be increased or the use of cost-effective materials should be made possible at the same steam temperature.

- a protective layer In order to achieve sufficient resistance to oxidation and corrosion of the ferritic base materials, protective coatings must be used. In addition to the sufficient chemical resistance of a protective layer, a protective layer must also be resistant to good mechanical properties Properties, not least in view of the mechanical interaction between the protective layer and the base material, have. In particular, the protective layer must be sufficiently ductile in order to be able to follow any deformations of the base material and not to break, since in this way points of attack for oxidation and corrosion would be created.

- the adhesive layer ensures good adhesion of the thermal barrier coating to the base material and, on the other hand, protection of the base material against oxidation and corrosion.

- top-coating In order to protect the thermal barrier coating against erosion and corrosion, a further protective layer can be arranged on the thermal barrier coating, which is referred to as top-coating.

- Adhesive layers and / or top coatings made of Ni-Cr 80/20 and / or MCrAlY are particularly suitable for the base materials used in steam turbine construction.

- these abovementioned adhesive layers are suitable for base materials such as, for example, Ni-base alloys, where suitability above 700 ° C. appears possible.

- a disadvantage of the use of these adhesive layers and / or top coatings is that their thermal expansion coefficient compared to the base materials or thermal barrier coatings is relatively high, which means that stresses and / or strains can lead to undesirable cracking.

- the object of the invention is therefore to provide a suitable material for the adhesive layer and / or top coatings.

- the object is also achieved by a method for producing a layer according to claim 16 and / or 19.

- the invention is based inter alia on the finding that the proportion of chromium content on the chemical and physical properties of the adhesive layer and / or the topcoat depends substantially on the chromium content, wherein the aluminum content plays an essential role.

- the invention is characterized in that the thermal spraying a spray powder is used with a chromium content of 25 wt .-% to 35 wt .-% chromium, whereby a chromium content of 15 wt .-% - 30 wt. % is achieved in the iron-based layer after the manufacturing process. It has been determined by experiments that the chromium content of the spray powder falls by up to 10% by weight during the manufacturing process.

- an aluminum content of 1% by weight to 5% by weight of aluminum can be added to the sprayed powder.

- the lowest possible silicon content ⁇ 0.2% by weight is used.

- the elements Ce, Y and / or Hf can be used.

- FIG. 1 shows a first embodiment of an inventively designed component.

- the component 1 could, for example, be an inflow region of a turbine, in particular a steam turbine, and has a base material 4 and a thermal insulation layer 7 applied thereto.

- the thermal insulation layer 7 may be formed from a ceramic material.

- the thermal barrier coating 7 may be formed as a ceramic thermal barrier coating of zirconium oxide, wherein the zirconium oxide is unstabilized, partially stabilized or fully stabilized by yttrium oxide and / or magnesium oxide.

- the ceramic thermal barrier coating may be titanium oxide, the thickness being between 0.1 mm and 2 mm.

- the ceramic thermal barrier coating 7 by thermal spraying such as atmospheric plasma spraying (APS) and by chemical or physical coating methods such. As CVD or PVD can be used.

- thermal spraying such as atmospheric plasma spraying (APS)

- APS atmospheric plasma spraying

- CVD or PVD chemical or physical coating methods

- FIG. 2 shows a further embodiment of the inventively constructed component 1.

- the difference between the FIG. 1 and the FIG. 2 is that between the base material 4 and the thermal barrier coating 7 at least one adhesive layer 10, comprising an iron-based alloy is formed.

- the adhesive layer 10 serves firstly to protect against corrosion and / or oxidation of the base material and secondly to better bond the ceramic thermal barrier coating 7 to the base material 4. This is particularly the case when the ceramic thermal barrier coating and the base material consist of a metal.

- the iron-based adhesive layer in this case comprises 15 wt .-% to 30 wt .-% chromium. Furthermore, the iron-based alloy comprises 1.5 wt% to 2.5 wt% aluminum and less than 0.2 wt% silicon.

- the iron-based adhesive layer may comprise the element Y, the element hafnium and the element Cer with the following proportions by weight: 0.1 wt.% To 0.7 wt.% Y 0.1% by weight to 0.5% by weight of cerium 0.1 wt .-% to 0.5 wt .-% hafnium have.

- the thermal expansion coefficients of the base material 4 and the adhesive layer 10 are thereby very well matched or even equal, so that there is no or only low thermal stresses between the base material 4 and the adhesive layer 10, the chipping and / or cracking the adhesive layer 10 or could cause the thermal barrier coating. This is particularly important because in ferritic materials often no heat treatment for diffusion bonding is performed, but the thermal barrier coating 7 largely or only by adhesion to the base material adheres.

- the base material 4 may be a ferritic base alloy, a steel, in particular a 1% CrMoV steel or a 9% -13% chromium steel. Further advantageous ferritic substrates 4 of the component 1 consist of a 1% - 2% chromium steel for waves: such.

- the component 1 is manufactured by thermal spraying, using iron-based powder comprising 25% by weight to 35% by weight of chromium.

- oxygen uptake during the injection process leads to a more or less pronounced formation of Cr oxide, which in turn results in a strong localized Cr depletion up to a fraction below 12%.

- the use of the iron-based powder according to the invention ensures that the iron-based alloy has a proportion of 15% by weight to 30% by weight of chromium after the production process.

- the manufacturing process is improved in that aluminum is added to the powder with 1 wt% to 5 wt% aluminum. After thermal spraying, an aluminum content of 1.5 wt.% To 3 wt.% Aluminum in the iron-based alloy remains.

- the process uses a powder comprising 28% to 30% by weight of chromium, aluminum being added to the powder with 2.5 wt .-% to 3.5 wt .-% aluminum.

- the powder in this case has less than 0.2 wt .-% silicon.

- the method of producing the iron-based layer using thermal spraying can be improved so that the iron-based powder consists of 25 wt% to 35 wt% of chromium.

- the powder may consist of 25 wt% to 35 wt% chromium and 1 wt% to 5 wt% aluminum.

- the iron-based powder may consist of 28% to 30%, 2.5% to 3.5%, by weight, aluminum and silicon less than 0.2% by weight.

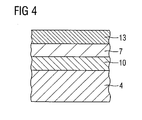

- FIG. 3 shows a further embodiment of the inventively designed component.

- the erosion protection layer 13 can also be referred to as a top coating. It consists in particular of a metal or a metal alloy and protects the component from erosion and / or wear, as is the case in particular in steam turbine power plants which have a scaling in the superheated steam region, where average flow velocities of about 50 m / sec and pressures of up to 350 bar occur.

- the erosion protection layer 13 may have substantially the same chemical elements as the adhesion layer 10. This achieves the advantage that the thermal stresses between a thermal barrier coating and the erosion control layer 13 are minimal.

- an adhesive layer 10 may be present.

Abstract

Description

- Die Erfindung betrifft eine eisenbasierte Legierung nach Anspruch 1, eine Schutzschicht nach Anspruch 10, ein Schichtsystem nach Anspruch 11 und ein Verfahren zur Herstellung der eisenbasierten Schicht gemäß Anspruch 16.

- Schutzschichten für metallische Bauteile, die deren Korrosionsbeständigkeit und/oder Oxidationsbeständigkeit erhöhen sollen, sind im Stand der Technik in großer Anzahl bekannt. Die meisten dieser Schutzschichten sind unter dem Sammelnamen MCrAlY bekannt, wobei M für mindestens einer der Elemente aus der Gruppe umfassend Eisen, Kobalt und Nickel steht und weitere Bestandteile Chrom, Aluminium und Yttrium.

- Wärmedämmschichten, die auf Turbinenbauteilen aufgebracht werden, sind beispielsweise in der

EP 1 541 810 A1 beschrieben. Die Bemühung um die Steigerung der Eintrittstemperaturen des Frischdampfes bei Dampfturbinen hat eine große Bedeutung, denn für die Erzielung eines optimalen thermischen Wirkungsgrades ist die Eintrittstemperatur des Frischdampfes eine wichtige Bestimmungsgröße. Durch den Einsatz speziell entwickelter ferritischer Grundwerkstoffe für thermisch hoch belastete Turbinenbauteile lassen sich derzeit Frischdampftemperaturen von ca. 620°C erreichen. Durch den Einsatz von Wärmedämmschichten auf diesen Grundwerkstoffen soll eine Frischdampfeintrittstemperatur gesteigert werden oder bei gleicher Frischdampftemperatur der Einsatz von kostengünstigen Werkstoffen ermöglicht werden. - Zur Erzielung einer hinreichenden Beständigkeit gegen Oxidation und Korrosion der ferritischen Grundwerkstoffen muss auf Schutzschichten zurückgegriffen werden. Neben der hinreichenden chemischen Beständigkeit einer Schutzschicht muss eine Schutzschicht auch gegenüber guten mechanischen Eigenschaften, nicht zuletzt im Hinblick auf die mechanische Wechselwirkung zwischen der Schutzschicht und dem Grundwerkstoff, aufweisen. Insbesondere muss die Schutzschicht hinreichend duktil sein, um eventuellen Verformungen des Grundwerkstoffes folgen zu können und nicht zu reißen, da auf diese Weise Angriffspunkte für Oxidation und Korrosion geschaffen würden.

- Es ist von Vorteil, bei der Verwendung von Wärmedämmschichten auf Dampfturbinenkomponenten eine Haftschicht zwischen dem Grundwerkstoff und der Wärmedämmschicht anzuordnen. Die Haftschicht bewirkt zum einen eine gute Haftung der Wärmedämmschicht auf dem Grundwerkstoff und zum anderen einen Schutz des Grundwerkstoffes gegen Oxidation und Korrosion.

- Um die Wärmedämmschicht gegen Erosion und Korrosion zu schützen kann eine weitere Schutzschicht auf der Wärmedämmschicht angeordnet, die als Top-Coating bezeichnet wird. Haftschichten und/oder Top-Coatings aus Ni-Cr 80/20 und/oder MCrAlY sind besonders gut für die im Dampfturbinenbau verwendeten Grundwerkstoffe einsetzbar. Insbesondere eignen sich diese vorgenannten Haftschichten auf Grundwerkstoffen wie beispielsweise Ni-Basis-Legierungen, wobei eine Eignung über 700°C möglich erscheint.

- Nachteilig bei der Verwendung dieser Haftschichten und/oder Top-Coatings ist, dass deren Wärmeausdehnungskoeffizient im Vergleich zu den Grundwerkstoffen bzw. Wärmedämmschichten vergleichsweise hoch ist, was dazu führt, dass Spannungen und/oder Dehnungen zu einer unerwünschten Rissbildung führen kann.

- Aufgabe der Erfindung ist es daher, ein geeignetes Material für die Haftschicht und/oder Top-Coatings anzugeben.

- Diese Aufgabe wird gelöst durch eine Legierung gemäß Anspruch 1, einer Schutzschicht gemäß Anspruch 13 und einem Schichtsystem gemäß Anspruch 14.

- Die Aufgabe wird ebenso gelöst durch ein Verfahren zur Herstellung einer Schicht gemäß Anspruch 16 und/oder 19.

- Die in den Unteransprüchen aufgelisteten Maßnahmen können in vorteilhafter Art und Weise beliebig miteinander kombiniert werden.

- Der Erfindung liegt unter anderem die Erkenntnis zu Grunde, dass der Anteil des Chromgehaltes auf die chemischen und physikalischen Eigenschaften der Haftschicht und/oder des Top-Coatings wesentlich vom Chromgehalt abhängt, wobei auch der Aluminium-Gehalt eine wesentliche Rolle spielt. Durch die in den Ansprüchen beschriebenen Lösungen werden demnach Haftschichttypen und/oder Top-Coatings angegeben, die aufgrund ihrer chemischen Zusammensetzung sowohl die geforderten Eigenschaften hinsichtlich Oxidations- und Korrosionsbeständigkeit erfüllen, als auch einen geeigneten Wärmeausdehnungskoeffizienten aufweisen.

- Im Wesentlichen zeichnet sich die Erfindung dadurch aus, dass für das thermische Spritzen ein Spritz-Pulver verwendet wird mit einem Chromgehalt von 25 Gew.-% bis 35 Gew.-% Chrom, wodurch ein Chromgehalt von 15 Gew.-% - 30 Gew.-% in der eisenbasierten Schicht nach dem Herstellungsverfahren erzielt wird. Durch Versuche wurde festgestellt, dass der Chromgehalt des Spritz-Pulvers um bis zu 10 Gew.-% während des Herstellungsverfahrens abfällt.

- Damit die Neigung dieser eisenbasierten Legierung gegenüber Versprödung durch Sigma-Phasenbildung reduziert wird, kann dem Spritz-Pulver ein Aluminium-Gehalt von 1 Gew.-% - 5 Gew.-% Aluminium zulegiert werden. Zur weiteren Verminderung von Sigma-Phasenbildung wird ein möglichst geringer SiliziumGehalt < 0,2 Gew.-% angesetzt.

- Zur Verbesserung der Oxidationsbeständigkeit können beispielsweise die Elemente Ce, Y und/oder Hf verwendet werden.

- Die Erfindung wird im Folgenden näher erläutert.

- Es zeigen:

- Figur 1, 2, 3, 4

- Anordnungsmöglichkeiten einer Wärmdämmschicht eines Bauteils.

-

Figur 1 zeigt ein erstes Ausführungsbeispiel eines erfindungsgemäß ausgebildeten Bauteils 1.

Das Bauteil 1 könnte beispielsweise ein Einströmbereich einer Turbine, insbesondere einer Dampfturbine sein und weist einen Grundwerkstoff 4 auf und einer darauf aufgebrachten Wärmedämmschicht 7. Die Wärmedämmschicht 7 kann aus einem keramischen Material ausgebildet sein. So kann beispielsweise die Wärmedämmschicht 7 als keramische Wärmedämmschicht aus Zirkonoxid ausgebildet sein, wobei das Zirkonoxid unstabilisiert, teilstabilisiert oder vollstabilisiert durch Yttriumoxid und/oder Magnesiumoxid ist. In einer alternativen Ausführungsform kann die keramische Wärmedämmschicht aus Titanoxid bestehen, wobei die Dicke zwischen 0,1 mm und 2 mm liegt. - Zur Herstellung der keramischen Wärmedämmschicht 7 können verschiedene Beschichtungsverfahren angewendet werden. Beispielsweise kann die keramische Wärmedämmschicht 7 durch thermisches Spritzen wie atmosphärisches Plasmaspritzen (APS) sowie durch chemische oder physikalische Beschichtungsmethoden wie z. B. CVD oder PVD verwendet werden.

- Die

Figur 2 zeigt eine weitere Ausgestaltung des erfindungsgemäß ausgebildeten Bauteils 1. Der Unterschied zwischen derFigur 1 und derFigur 2 ist der, dass zwischen dem Grundwerkstoff 4 und der Wärmedämmschicht 7 zumindest eine Haftschicht 10, umfassend eine eisenbasierte Legierung ausgebildet ist. - Die Haftschicht 10 dient zum einen zum Schutz vor Korrosion und/oder Oxidation des Grundwerkstoffes und zum anderen zur besseren Anbindung der keramischen Wärmedämmschicht 7 an den Grundwerkstoff 4. Dies ist insbesondere dann der Fall, wenn die keramische Wärmedämmschicht und der Grundwerkstoff aus einem Metall bestehen. Die eisenbasierte Haftschicht umfasst hierbei 15 Gew.-% bis 30 Gew.-% Chrom. Des Weiteren umfasst die eisenbasierte Legierung 1,5 Gew.-% bis 2,5 Gew.-% Aluminium und weniger als 0,2 Gew.-% Silizium.

Des Weiteren kann die eisenbasierte Haftschicht das Element Y das Element Hafnium und das ElementCer mit folgenden Gewichtsanteilen:

0,1 Gew.-% bis 0,7 Gew.-% Y

0,1 Gew.-% bis 0,5 Gew.-% Cer

0,1 Gew.-% bis 0,5 Gew.-% Hafnium aufweisen. - Die Haftschicht 10 zum Schutz des Grundwerkstoffes 4 gegen Oxidation und Korrosion und Erosion bei einer hohen Temperatur besteht beispielsweise im Wesentlichen aus folgenden Elementen:

- Ausführungsform I:

- 15 Gew.-% bis 30 Gew.-% Chrom.

- Ausführungsform II:

- 13 Gew.-% bis 15 Gew.-% und 1,5 Gew.-% bis 5 Gew.-% Aluminium.

- Ausführungsform III:

- 15 Gew.-% bis 30 Gew.-% Chrom und 1,5 Gew.-% bis 3 Gew.-% Aluminium und Silizium mit weniger als 0,2 Gew.-%.

- Die thermischen Ausdehnungskoeffizienten des Grundwerkstoffes 4 und der Haftschicht 10 sind dadurch sehr gut aneinander angeglichen oder sie sind sogar gleich, so dass es zu keinen oder nur geringen thermischen Spannungen zwischen dem Grundwerkstoff 4 und der Haftschicht 10 kommt, der ein Abplatzen und/oder eine Rissbildung der Haftschicht 10 oder der Wärmedämmschicht verursachen könnte. Dies ist besonders wichtig, da bei ferritischen Werkstoffen oft keine Wärmebehandlung zur Diffusionsanbindung durchgeführt wird, sondern die Wärmedämmschicht 7 größtenteils oder nur durch Adhäsion auf dem Grundwerkstoff haftet. Der Grundwerkstoff 4 kann eine ferritische Basislegierung, ein Stahl, insbesondere ein 1% CrMoV-Stahl oder ein 9% - 13%iger Chromstahl sein. Weitere vorteilhafte ferritische Substrate 4 des Bauteils 1 bestehen aus einem 1% - 2% Chromstahl für Wellen: wie z. B. 30CrMoNiV5-11 oder 23CrMoNiWV8-8,

1% - 2% Chromstahl für Gehäuse:

G17CrMoV5-10 oder G17CrMo9-10,

10% Chromstahl für Wellen:

X12CrMoWVvNbN10-1-1,

10% Cr-Stahl für Gehäuse:

GX12CrMoWVNbN10-1-1 oder GX12CrMoVNbN9-1. - Das Bauteil 1 wird insbesondere durch thermisches Spritzen gefertigt, wobei eisenbasiertes Pulver verwendet wird, das 25 Gew.-% bis 35 Gew.-% Chrom aufweist. Bei solch einem Herstellungsverfahren kommt es durch Sauerstoffaufnahme beim Spritzvorgang zu einer mehr oder minder deutlichen Cr-Oxidbildung, die wiederum eine starke örtliche Cr-Abreicherung bis zum Teil unter 12% zur Folge hat. Durch das erfindungsgemäße Verwenden des eisenbasierten Pulvers wird sichergestellt, dass die eisenbasierte Legierung nach dem Herstellungsverfahren einen Anteil von 15 Gew.-% bis 30 Gew.-% Chrom aufweist.

- Das Herstellungsverfahren wird dahingehend verbessert, in dem Aluminium dem Pulver zugefügt wird mit 1 Gew.-% bis 5 Gew.-% Aluminium. Nach dem thermischen Spritzen bleibt ein Aluminiumgehalt von 1,5 Gew.-% bis 3 Gew.-% Aluminium in der eisenbasierten Legierung zurück.

- In einer alternativen Ausführungsform wird bei dem Herstellungsverfahren ein Pulver umfassend 28 Gew.-% bis 30 Gew.-% Chrom verwendet, wobei dem Pulver Aluminium zulegiert wird mit 2,5 Gew.-% bis 3,5 Gew.-% Aluminium. Das Pulver weist hierbei weniger als 0,2 Gew.-% Silizium auf.

- Das Verfahren zur Herstellung der eisenbasierten Schicht, wobei thermisches Spritzen verwendet wird, kann dahingehend verbessert werden, dass das eisenbasierte Pulver aus 25 Gew.-% bis 35 Gew.-% Chrom besteht.

- Alternativ dazu kann das Pulver aus 25 Gew.-% bis 35 Gew.-% Chrom und 1 Gew.-% bis 5 Gew.-% Aluminium bestehen.

- Alternativ dazu kann das eisenbasierte Pulver aus 28 Gew.-% bis 30 Gew.-%, 2,5 Gew.-% bis 3,5 Gew.-% Aluminium und Silizium mit weniger als 0,2 Gew.-% bestehen.

- Die

Figur 3 zeigt ein weiteres Ausführungsbeispiel des erfindungsgemäß ausgebildeten Bauteils 1. - Auf der keramischen Wärmedämmschicht 7 bildet nun eine Erosionsschutzschicht 13 die äußere Oberfläche. Die Erosionsschutzschicht 13 kann auch als Top-Coating bezeichnet werden. Sie besteht insbesondere aus einem Metall oder einer Metalllegierung und schützt das Bauteil vor Erosion und/oder Verschleiß, wie es insbesondere bei Dampfturbinen-Kraftwerken, die eine Verzunderung im Heißdampfbereich aufweisen, der Fall ist, wo mittlere Strömungsgeschwindigkeiten von etwa 50 m/sec und Drücke von bis zu 350 bar auftreten.

- Die Erosionsschutzschicht 13 kann im Wesentlichen die gleichen chemischen Elemente wie die Haftschicht 10 aufweisen. Dadurch erreicht man den Vorteil, dass die thermischen Spannungen zwischen einer Wärmedämmschicht und der Erosionsschutzschicht 13 minimal sind.

- Ebenso kann im Vergleich zu einem Ausführungsbeispiel gemäß

Figur 3 noch eine Haftschicht 10 vorhanden sein.

Claims (23)

- Eisenbasierte Legierung (10),

umfassend

15 Gew.-% bis 30 Gew.-% Cr. - Eisenbasierte Legierung (10),

umfassend

1,5 Gew.-% bis 5 Gew.-% Al. - Eisenbasierte Legierung (10) nach Anspruch 1,

umfassend Si mit weniger als 0,2 Gew.-% Si. - Eisenbasierte Legierung (10) nach einem der vorhergehenden Ansprüche,

umfassend das Element Y, insbesondere umfassend

0,1 Gew.-% bis 0,7 Gew.-% Y. - Eisenbasierte Legierung (10) einem der vorhergehenden Ansprüche,

umfassend das Element Ce, insbesondere umfassend

0,1 Gew.-% bis 0,5 Gew.-% Ce. - Eisenbasierte Legierung (10) nach einem der vorhergehenden Ansprüche,

umfassend-das Element Hf, insbesondere umfassend

0,1 Gew.-% bis 0,5 Gew.-% Hf. - Eisenbasierte Legierung (10) nach Anspruch 1 bestehend aus 15 Gew.-% bis 30 Gew.-% Cr

- Eisenbasierte Legierung (10) nach Anspruch 2 bestehend aus 15 Gew.-% bis 30 Gew.-% Cr und

1,5 Gew.-% bis 5 Gew.-% A1. - Eisenbasierte Legierung (10) nach Anspruch 3 bestehend aus 15 Gew.-% bis 30 Gew.-% Cr und

1,5 Gew.-% bis 5 Gew.-% Al und

Si mit weniger als 0,2 Gew.-%. - Schutzschicht zum Schutz eines Bauteils (1) gegen Korrosion und/oder Oxidation,

insbesondere bei hohen Temperaturen,

die die Zusammensetzung der Legierung gemäß einem der Ansprüche 1 bis 9 aufweist. - Schichtsystem,

umfassend eine Schutzschicht nach Anspruch 10. - Schichtsystem nach Anspruch 11,

wobei die Wärmedämmschicht (7) Zirkonoxid (ZrO2) umfasst. - Schichtsystem nach Anspruch 11,

wobei die Wärmedämmschicht (7) Titanoxid (TiO2) umfasst. - Schichtsystem nach einem der Ansprüche 7 bis 9,

wobei das Substrat(4) aus einer eisenbasierten Legierung gebildet ist. - Schichtsystem nach einem der Ansprüche 10 bis 14, für ein Bauteil (1) einer Dampfturbine,

zum Schutz gegen Korrosion, Erosion und Oxidation bei hohen Temperaturen. - Verfahren zur Herstellung einer eisenbasierten Schicht nach Anspruch 10,

wobei die Schicht durch thermisches Spritzen aufgebracht und

ein eisenbasiertes Pulver verwendet wird, das 25 Gew.-% bis 35 Gew.-% Cr aufweist. - Verfahren nach Anspruch 16,

wobei das Pulver

1 Gew.-% bis 5 Gew.- A1 aufweist. - Verfahren nach Anspruch 16,

wobei das Pulver

28 Gew.-% bis 30 Gew.-% Cr aufweist. - Verfahren nach Anspruch 18,

wobei das Pulver

2,5 Gew.-% bis 3,5 Gew.-% A1 aufweist. - Verfahren nach Anspruch 19,

wobei das Pulver

weniger als 0,2 Gew.-% Si aufweist. - Verfahren zur Herstellung einer eisenbasierten Schicht nach einem der Ansprüche 1 bis 10,

wobei die Schicht durch thermisches Spritzen aufgebracht und

ein eisenbasiertes Pulver verwendet wird, das aus 25 Gew.-% bis 35 Gew.-% Cr besteht. - Verfahren nach Anspruch 21,

wobei das Pulver aus 25 Gew.-% bis 35 Gew.-% Cr und 1 Gew.-% bis 5 Gew.- A1 besteht. - Verfahren nach Anspruch 21,

wobei ein eisenbasiertes Pulver verwendet wird, das aus 28 Gew.-% bis 30 Gew.-% Cr, 2,5 Gew.-% bis 3,5 Gew.- Al und Si mit weniger als 0,2 Gew.-% besteht.

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP07005301A EP1970461A1 (de) | 2007-03-14 | 2007-03-14 | Turbinenbauteil mit Wärmedämmschicht |

| CN200880008098A CN101631888A (zh) | 2007-03-14 | 2008-03-13 | 具有绝热层的涡轮机构件 |

| JP2009553149A JP2010522823A (ja) | 2007-03-14 | 2008-03-13 | 断熱層付きタービン部品 |

| PCT/EP2008/053021 WO2008110607A1 (de) | 2007-03-14 | 2008-03-13 | Turbinenbauteil mit wärmedämmschicht |

| EP08717765A EP2132350A1 (de) | 2007-03-14 | 2008-03-13 | Turbinenbauteil mit wärmedämmschicht |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP07005301A EP1970461A1 (de) | 2007-03-14 | 2007-03-14 | Turbinenbauteil mit Wärmedämmschicht |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| EP1970461A1 true EP1970461A1 (de) | 2008-09-17 |

Family

ID=38050293

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP07005301A Withdrawn EP1970461A1 (de) | 2007-03-14 | 2007-03-14 | Turbinenbauteil mit Wärmedämmschicht |

| EP08717765A Withdrawn EP2132350A1 (de) | 2007-03-14 | 2008-03-13 | Turbinenbauteil mit wärmedämmschicht |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP08717765A Withdrawn EP2132350A1 (de) | 2007-03-14 | 2008-03-13 | Turbinenbauteil mit wärmedämmschicht |

Country Status (4)

| Country | Link |

|---|---|

| EP (2) | EP1970461A1 (de) |

| JP (1) | JP2010522823A (de) |

| CN (1) | CN101631888A (de) |

| WO (1) | WO2008110607A1 (de) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2309017A1 (de) * | 2009-10-09 | 2011-04-13 | Siemens Aktiengesellschaft | Dampfturbinenbauteil mit einer Schutzbeschichtung |

| EP2381005A1 (de) * | 2010-04-22 | 2011-10-26 | Siemens Aktiengesellschaft | Schichtsystem für Turbinenkomponente |

| EP2381006A1 (de) * | 2010-04-22 | 2011-10-26 | Siemens Aktiengesellschaft | Schichtsystem für eine Turbinenkomponente |

| EP2431572A1 (de) * | 2010-09-21 | 2012-03-21 | Siemens Aktiengesellschaft | Thermoisolationsschicht für eine Dampfturbinenkomponente |

| CN109162774A (zh) * | 2018-08-30 | 2019-01-08 | 江苏华强新能源科技有限公司 | 一种用于燃气轮机排气扩散段的内保温板 |

| CN113549865A (zh) * | 2021-07-27 | 2021-10-26 | 黑龙江省农业机械工程科学研究院 | 一种铁基合金粉末、棱纹型仿生减阻耐磨结构及其制备方法与应用 |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9945036B2 (en) * | 2011-03-22 | 2018-04-17 | General Electric Company | Hot corrosion-resistant coatings and components protected therewith |

| EP2650398B8 (de) * | 2012-04-11 | 2015-05-13 | Oerlikon Metco AG, Wohlen | Spritzpulver mit einer superferritischen Eisenbasisverbindung, sowie ein Substrat, insbesondere Bremsscheibe mit einer thermischen Spritzschicht |

| CN102676972A (zh) * | 2012-05-30 | 2012-09-19 | 重庆国际复合材料有限公司 | 铂铑合金漏板的处理方法 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4101713A (en) * | 1977-01-14 | 1978-07-18 | General Electric Company | Flame spray oxidation and corrosion resistant superalloys |

| DE10002933C1 (de) * | 2000-01-25 | 2001-07-05 | Krupp Vdm Gmbh | Verfahren zur Herstellung einer formstabilen Eisen-Chrom-Aluminium-Folie sowie Verwendung derselben |

| DE10310865B3 (de) * | 2003-03-11 | 2004-05-27 | Thyssenkrupp Vdm Gmbh | Eisen-Chrom-Aluminium-Legierung |

| EP1541810A1 (de) * | 2003-12-11 | 2005-06-15 | Siemens Aktiengesellschaft | Verwendung einer Wärmedämmschicht für ein Bauteil einer Dampfturbine und eine Dampfturbine |

-

2007

- 2007-03-14 EP EP07005301A patent/EP1970461A1/de not_active Withdrawn

-

2008

- 2008-03-13 CN CN200880008098A patent/CN101631888A/zh active Pending

- 2008-03-13 JP JP2009553149A patent/JP2010522823A/ja active Pending

- 2008-03-13 WO PCT/EP2008/053021 patent/WO2008110607A1/de active Application Filing

- 2008-03-13 EP EP08717765A patent/EP2132350A1/de not_active Withdrawn

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4101713A (en) * | 1977-01-14 | 1978-07-18 | General Electric Company | Flame spray oxidation and corrosion resistant superalloys |

| DE10002933C1 (de) * | 2000-01-25 | 2001-07-05 | Krupp Vdm Gmbh | Verfahren zur Herstellung einer formstabilen Eisen-Chrom-Aluminium-Folie sowie Verwendung derselben |

| DE10310865B3 (de) * | 2003-03-11 | 2004-05-27 | Thyssenkrupp Vdm Gmbh | Eisen-Chrom-Aluminium-Legierung |

| EP1541810A1 (de) * | 2003-12-11 | 2005-06-15 | Siemens Aktiengesellschaft | Verwendung einer Wärmedämmschicht für ein Bauteil einer Dampfturbine und eine Dampfturbine |

Non-Patent Citations (3)

| Title |

|---|

| T. B. MASSALSKI: "Binary alloy phase diagrams - volume 1", 1990, ASM INTERNATIONAL, XP002435437 * |

| T.B. MASSALSKI: "Binary alloy phase diagrams - volume 2", 1990, ASM INTERNATIONAL, XP002435436 * |

| Y. TAMARIN: "Protective coatings for turbine blades", 2002, ASM INTERNATIONAL, MATERIALS PARK, OHIO, XP002435435 * |

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2309017A1 (de) * | 2009-10-09 | 2011-04-13 | Siemens Aktiengesellschaft | Dampfturbinenbauteil mit einer Schutzbeschichtung |

| WO2011042500A1 (de) * | 2009-10-09 | 2011-04-14 | Siemens Aktiengesellschaft | Dampfturbinenbauteil mit einer schutzbeschichtung |

| EP2381005A1 (de) * | 2010-04-22 | 2011-10-26 | Siemens Aktiengesellschaft | Schichtsystem für Turbinenkomponente |

| EP2381006A1 (de) * | 2010-04-22 | 2011-10-26 | Siemens Aktiengesellschaft | Schichtsystem für eine Turbinenkomponente |

| EP2431572A1 (de) * | 2010-09-21 | 2012-03-21 | Siemens Aktiengesellschaft | Thermoisolationsschicht für eine Dampfturbinenkomponente |

| CN109162774A (zh) * | 2018-08-30 | 2019-01-08 | 江苏华强新能源科技有限公司 | 一种用于燃气轮机排气扩散段的内保温板 |

| CN109162774B (zh) * | 2018-08-30 | 2021-05-18 | 江苏华强新能源科技有限公司 | 一种用于燃气轮机排气扩散段的内保温板 |

| CN113549865A (zh) * | 2021-07-27 | 2021-10-26 | 黑龙江省农业机械工程科学研究院 | 一种铁基合金粉末、棱纹型仿生减阻耐磨结构及其制备方法与应用 |

| CN113549865B (zh) * | 2021-07-27 | 2023-03-14 | 黑龙江省农业机械工程科学研究院 | 一种铁基合金粉末、棱纹型仿生减阻耐磨结构及其制备方法与应用 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP2132350A1 (de) | 2009-12-16 |

| WO2008110607A1 (de) | 2008-09-18 |

| JP2010522823A (ja) | 2010-07-08 |

| CN101631888A (zh) | 2010-01-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1969156B1 (de) | Verfahren zum beschichten einer schaufel und schaufel einer gasturbine | |

| EP1970461A1 (de) | Turbinenbauteil mit Wärmedämmschicht | |

| DE2657288C2 (de) | Überzogener Superlegierungsgegenstand und seine Verwendung | |

| DE602005002334T2 (de) | Werkstück auf Superlegierungsbasis mit einer Gamma-Strich-Nickelaluminid-Beschichtung | |

| WO2006133980A1 (de) | Schichtsystem für ein bauteil mit wärmedämmschicht und metallischer erosionsschutzschicht, verfahren zur herstellung und verfahren zum betreiben einer dampfturbine | |

| DE10056617C2 (de) | Werkstoff für temperaturbelastete Substrate | |

| WO2007054265A2 (de) | Wärmedämmende schutzschicht für ein bauteil innerhalb des heissgasbereiches einer gasturbine | |

| DE10126896A1 (de) | Schutzbeschichtigung für ein thermisch belastetes Bauteil, insbesondere Turbinenbauteil | |

| WO2007006681A1 (de) | Keramische wärmedämmschicht | |

| DE3740478C1 (de) | Hochtemperatur-Schutzschicht | |

| EP2824220B1 (de) | CMAS-inerte Wärmedämmschicht und Verfahren zur ihrer Herstellung | |

| EP1260602B1 (de) | Verfahren zum Erzeugen eines wärmedämmenden Schichtsystems auf einem metallischen Substrat | |

| EP3333281B1 (de) | Hochtemperaturschutzschicht für titanaluminid - legierungen | |

| EP0241807A2 (de) | Hochtemperatur-Schutzschicht | |

| EP1382707A1 (de) | Schichtsystem | |

| EP0602233B1 (de) | Schutzschicht für titanbauteile und verfahren zu ihrer herstellung | |

| CH616960A5 (en) | Components resistant to high-temperature corrosion. | |

| EP1466037A1 (de) | Hochtemperatur-schutzschicht | |

| WO2012163991A1 (de) | Verfahren zum aufbringen einer schutzschicht, mit einer schutzschicht beschichtetes bauteil und gasturbine mit einem solchen bauteil | |

| EP3728695A1 (de) | Korrosions- und erosionsbeständige beschichtung für turbinenschaufeln von gasturbinen | |

| DE102007016411A1 (de) | Halbzeug aus Refraktärmetallen, insbesondere aus Molybdän, welches mit einer Schutzschicht versehen ist und Verfahren zu dessen Herstellung | |

| DE3704473C2 (de) | ||

| EP1230429B1 (de) | Herstellungsverfahren für eine komponente mit schicht | |

| DE69835208T2 (de) | Haftbeschichtung für wärmedämmendes Beschichtungssystem | |

| EP2381005A1 (de) | Schichtsystem für Turbinenkomponente |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IS IT LI LT LU LV MC MT NL PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA HR MK RS |

|

| AKX | Designation fees paid | ||

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 20090218 |

|

| R18D | Application deemed to be withdrawn (corrected) |

Effective date: 20090318 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: 8566 |