EP1557249A2 - Verfahren zum Herstellen eines wärmedämmenden mehrschaligen Mauersteins sowie solcher Mauerstein - Google Patents

Verfahren zum Herstellen eines wärmedämmenden mehrschaligen Mauersteins sowie solcher Mauerstein Download PDFInfo

- Publication number

- EP1557249A2 EP1557249A2 EP20050001234 EP05001234A EP1557249A2 EP 1557249 A2 EP1557249 A2 EP 1557249A2 EP 20050001234 EP20050001234 EP 20050001234 EP 05001234 A EP05001234 A EP 05001234A EP 1557249 A2 EP1557249 A2 EP 1557249A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- shell

- thermal insulation

- outer shell

- brick

- brick according

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04C—STRUCTURAL ELEMENTS; BUILDING MATERIALS

- E04C1/00—Building elements of block or other shape for the construction of parts of buildings

- E04C1/40—Building elements of block or other shape for the construction of parts of buildings built-up from parts of different materials, e.g. composed of layers of different materials or stones with filling material or with insulating inserts

- E04C1/41—Building elements of block or other shape for the construction of parts of buildings built-up from parts of different materials, e.g. composed of layers of different materials or stones with filling material or with insulating inserts composed of insulating material and load-bearing concrete, stone or stone-like material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28B—SHAPING CLAY OR OTHER CERAMIC COMPOSITIONS; SHAPING SLAG; SHAPING MIXTURES CONTAINING CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28B1/00—Producing shaped prefabricated articles from the material

- B28B1/002—Producing shaped prefabricated articles from the material assembled from preformed elements

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04B—GENERAL BUILDING CONSTRUCTIONS; WALLS, e.g. PARTITIONS; ROOFS; FLOORS; CEILINGS; INSULATION OR OTHER PROTECTION OF BUILDINGS

- E04B1/00—Constructions in general; Structures which are not restricted either to walls, e.g. partitions, or floors or ceilings or roofs

- E04B1/38—Connections for building structures in general

- E04B1/41—Connecting devices specially adapted for embedding in concrete or masonry

- E04B1/4178—Masonry wall ties

- E04B1/4185—Masonry wall ties for cavity walls with both wall leaves made of masonry

Definitions

- the invention relates to a method for producing a heat-insulating multi-shell brick and a thermally insulating multi-shelled Brick.

- a known method for producing a heat-insulating multi-shell brick according to DE 101 63 994 A1 consists of the multi-shell Brick from an inner shell, an outer shell and between inner shell and outer shell arranged thermal insulation, namely a polystyrene foam sheet.

- thermal insulation namely a polystyrene foam sheet.

- inner shell, outer shell and Thermal insulation provided as prefabricated components and interconnected.

- a tie rod used and tensile strength is poured by means of a hot melt adhesive, a Adhesive mortar or the like.

- the method should be designed such that a

- Brick can be formed, which serves as thermal insulation between inner shell and Outer shell can also use vacuum panels.

- the invention is based on the idea that the inner shell and Outer shell relative to the thermal insulation have a supernatant by means of a glue mass can be covered, wherein the adhesive mass according to the thermal insulation protects outside.

- the adhesive mass reaches at least one significant contribution of the solid connection between inner shell and outer shell.

- the thermal insulation is improved, even if for static reasons

- a vacuum panel is suitable, consisting of an airtight, non-discharging, formed by a foil or the like bag-like shell, which contains inside support elements, the interior according to Closing the envelope or being evacuated during this process. It can do that Vacuum panel are brought into a plate-like shape. Become advantageous then the opposite sides of the inner shell and the outer shell facing sides of the shell of the vacuum panel with additional layers, In particular, aluminum layers, occupied, thereby creating a substantial extent "Outgassing", that is, the ingress of air into the interior of the vacuum panel is avoided.

- a vacuum panel is suitable, which during his Production obtained a glazed and thus rather insensitive surface has, without a shell and thus seams would be necessary.

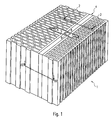

- Figure 1 shows a typical brick 1, consisting of a typical static supporting inner shell 2, a typically mechanically stable outer shell 3 and a Heat insulation 4 between inner shell 2 and outer shell 3.

- Inner shell 2 and Outer shell 3 show typical passage slots.

- the outward facing Surfaces of inner shell 2 and outer shell 3 also show projections and Recesses, which when obstructing into corresponding projections and recesses adjacent bricks can penetrate, or after the installation for better application of the inner or outer mortar are provided, as the is common practice.

- Figure 1 also shows that inner shell 2 and outer shell 3, the Thermal insulation 4 bridging, connected by a clamp 5 together are, with elastically yielding end flaps 6, 7 in corresponding slots of Inner shell 2 and outer shell 3 engage, causing the bracket 5 a solid Connection between inner shell 2 and outer shell 3 ensures.

- the bracket 5 serves the bracket 5 for stabilization during the manufacture of the brick 1, whose Warehousing and transportation and also while able to deploy during shoring and will then be removed. If the clip remains 5, it provides a thermal bridge is expediently, in the area of bridging the insulation 4 the Staple 5 an opening 8, caused by the remaining webs 9 Thermal bridge between inner shell 2 and outer shell 3 on the static necessarily to reduce the extent necessary.

- the thermal insulation 4 by a Vacuum panel 10 is formed, which is explained in more detail with reference to FIG 4.

- typical Vacuum panels are for example in EP 01 061 03 A1 and US 4,668,551 specified. Other embodiments will be more apparent from Figures 4 to 8 explained.

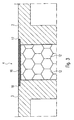

- the vacuum panel 10 consists essentially of a single or multi-walled, usually two-walled shell 11, which is (or should be) gas or airtight and the one, symbolized by a honeycomb representation filling of grainy or powdery degassed support elements 12, preferably microporous silica, contains.

- the interior of the shell 11 is evacuated, whereby the support members 12 closely approach each other and are surrounded by the shell 11 close fitting.

- the Material of the supporting elements 12 is of course made of a heat-insulating material, as well as the shell 11.

- the advantage here are the sections of the shell 11, in the brick in the first installed state against the opposite sides of the inner shell 2 and Outer shell 3 come to rest, with an additional layer 14 each at least partially provided.

- this layer 14 is essential that they are the Gas-tightness of the shell 11 substantially increased at the corresponding sections, while a contribution to thermal insulation does not have to be made. It may therefore be to deal with compact materials, such as metal foils or metal layers, for example, an aluminum foil. Such a material is also relatively little vulnerable to injury during shoring, that is, in terms of risk, to be damaged during shoring so that the tightness of the shell 11th is impaired.

- This design also allows an adhesive bond between them additional layer 14 and the opposite side of the associated the provide against each other heat-insulating surfaces, not in detail is shown.

- the above-mentioned adhesive bond may be a ceremoniverklebung exclusively for assembly purposes, when the mutually heat-insulating surfaces having brick shells ( Figure 1) connected in a different manner are, appropriately thermally decoupled interconnected.

- the seam 13 is vulnerable to damage in a special way, at least during installation. It is therefore expedient, as shown in Fig. 4, and the Seam formed by two interconnected flaps 25 and 26, also additionally provided with an additional layer 27 or 28, wherein expedient the arrangement is such that the coated tabs 25, 26 on the additional layer 14 are foldable. Appropriately (also) in the assigned to each other heat-insulating surfaces a corresponding Well be provided.

- an arrangement may be provided in which one, alternatively two, seams 19 and 20 are provided such that they Continue side of the shell on which the additional layer 14 is applied.

- the welds or seams 19 or 20 can be represented as in Fig. 5 by dashed lines, against the be folded additional layer 14, but also against the region of the shell 11, the is not provided with an additional layer 14 (in dash-dot lines ) Indicated. In the latter case, a coating must be avoided.

- Fig. 6 shows in perspective an arrangement in which the through the vacuum panel 10th formed thermal insulation is essentially cuboid, so a clear Thickness dimension has.

- a comparatively elastic shell instead of a comparatively rigid box or box-like sheath arrangement 21 is selected be evacuated via a nozzle or the like (not shown).

- an embodiment of a vacuum panel may also be used be, in which by a glazing of a surface on the one hand very hard-wearing surface is created, on the other hand gas and thus also is vacuum-tight, as will be explained below with reference to FIGS 7 and 8.

- An amount of starting material 31, for example, a powder or granular material is first pressed in a first step S1 into a mold, For example, a plate or cuboid shape, as in later Use cases is to use.

- a mold For example, a plate or cuboid shape, as in later Use cases is to use.

- a shaping the total for the later arrangement is suitable, so one to the course of each other heat-insulating surfaces of the brick shells adapted course. Consequently If necessary, the surfaces could also be curved.

- a molded plate obtained by pressing in the first step S1 is then inserted into an evacuated space is introduced and heated, so that a melting is reached in step S2 of the surface, by merging the individual particles of the pressed starting material. This forms an im Essentially liquid glass layer.

- this glass layer is solidified by cooling in accordance with step S5, then the Glass layer and thus provides a closure for that within the glass layer, that is, inside the plate, between the unmelted ones arranged there Particles of the starting material reached vacuum.

- melts typically attempt to contain them inside Gas residues and / or residual liquid to escape and lead to unwanted Openings. It is therefore expedient, after melting in accordance with step S2 to selectively provide openings 33 (FIG. 8) in the glassy surface such that evaporating moisture and gases can escape easily, like that through the Steps S3 and S4 is shown.

- step S6 After cooling according to step S5, only the openings 33 are required to close, which is shown in Figure 8 by closure elements 34.

- This Closing has, as shown by step S6, after an evacuation, if necessary, to be evacuated again.

- a vacuum panel 32 ( Figure 8), inside by the particles the starting material 31 formed, closely adjacent support elements 12th contains, between which prevails vacuum, the arrangement of the support elements 12 is sealed gas-tight to the outside through a glass layer 35 and possibly provided openings 33 are closed by closure elements 34.

- the thus formed vacuum panel 32 is characterized by a glass skin and has no seams. This glass skin forms a very hard-wearing layer 35. Vacuum panels 32 thus formed can therefore be easily obtained be further processed.

- Particularly suitable as support elements 12 are silica particles.

- the outwardly facing surface is without Impairment of the thermal insulation behavior compared to mechanical Significantly improved damage and outgassing.

- thermal insulation 4 of the brick according to the invention. 1 not limited to this type of thermal insulation.

- the Dimensions of the thermal insulation 4 are smaller than that of the inner shell 2 and the Outer shell 3 of the type that a shallow or shallow channel-like space 15 between inner shell 2, insulation 4 and outer shell 3 is formed with an adhesive mass 16 is filled, wherein the adhesive of the adhesive mass 16 so is selected that he at least inner shell 2 and outer shell 3 fixed together to connect.

- each one Recess 17 and 18 may be provided, which is also of the adhesive mass 16th is filled.

- This recess 17 and / or 18 may be additional Undercuts, grooves or the like (not in detail shown), the solid connection between inner shell 2 and outer shell. 3 to improve by means of the adhesive mass 16.

- the adhesive mass 16 may also be introduced in another way In particular, it may also be strip material. It is essential only that the adhesive mass 16 on the one hand good adhesion between the inner shell. 2 and outer shell 3 achieved, further with the material of the thermal insulation 4, especially the material of the shell 11, is compatible and finally better Thermal insulation has as metallic brackets for the connection of Inner shell 2 and outer shell 3, such as the clip 5.

- connection force exerted by the adhesive mass 16 between Inner shell 2 and outer shell 3 for production, storage, transport and shoring is not static enough, in addition to the mentioned brackets. 5 be provided, wherein depending on the mentioned holding force or Connecting force the dimension of the bridges or webs 9 correspondingly smaller can be measured as a brick without adhesive mass.

- Figure 9 shows in perspective an arrangement similar to Figure 5, in which the through a vacuum panel 22 formed thermal insulation is substantially cuboid, So has a significant thickness.

- the inner wall 24 (FIG. 10 and FIG. 11) of the gas-tight envelope of the vacuum panel 22 in a special way is formed, namely rib-like elevations 29 and channel-like recesses 30th having.

- the filling, not shown here, of granular or powdery Degassed support elements, preferably microporous silica, is in any case usually close to the projections 29 and will probably, at least in Significant extent also penetrate into the channel-like recesses 30.

- Figure 10 and Figure 11 show that the entire wall structure of the shell multi-layered, starting from the inner wall 24 further layers 25, 26 and 27, 28. The number and type of material of each layer will be judge according to the respective application.

- the lid 32 has one of the walls of the extruded tube corresponding multilayer structure with an inner wall 34 and successive layers 35, 36 and 37, 38.

- the lid 32 may be glued or welded or glued or be welded on. It may also be partially shown in FIG. 11 engaging in training.

- the evacuation port 31 evacuates carried out, after which this evacuation port 31 is sealed.

- a vacuum panel 22 designed in this way has very high inherent rigidity and is therefore more usable in many applications than vacuum panels with only small thickness and thin bag-like casing, even if these, such as explained above, is coated by an additional layer. Further suitable Such an embodiment is better for industrial production with high Quantities.

- suitable for the layer 24 is a polyamide

- for the layers 25 and 27 is an EVOH and for layers 26 and 28 is a PE (polyethylene).

- the vacuum panels next to the desired heat-insulating property an additional property in the to give special dimensions, namely, that the materials of the shell and of the support material targeted to improve the Schalldämmconcees the Overall arrangement in which the vacuum panel is used to improve.

- vacuum panels can not only increase the thermal insulation, but also to improve the sound insulation, even together be used.

- FIG. 12 shows a partial section of a vacuum panel 41, which initially has a vacuum inside Arrangement of a shell 42 and a filling 43, for example, from a powdery or granular material, eg. Fumed silica, has, wherein this arrangement is evacuated.

- This arrangement 42, 43 is as shown Figure 12 seen completely surrounded by a plastic material, wherein this plastic material is designed as an encapsulation or encapsulation 44.

- Such a vacuum panel 41 can be by introducing the assembly 42, 43 in a mold and by molding or encapsulation in this form by means of a produce relatively suitable plastic material such as polyurethane comparatively easy. It is advantageous if the shell 42 is formed by a metallized film.

- the ease of manufacture of the vacuum panel 41 allows the Outer side surfaces of the extrusion coating or Umg electung 44 to an application adapted to form, for example by casting or molding of Vorsprügen.

- Centresbeipiel strip-like projections 45 are with Dovetail-shaped cross-section on opposite sides Outer side surfaces of the Umg electung or the enclosure 44 of the vacuum panel 41st formed. This makes it possible in a simple manner, the vacuum panel 41st between introducing elements to be insulated against each other.

Landscapes

- Engineering & Computer Science (AREA)

- Architecture (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Chemical & Material Sciences (AREA)

- Ceramic Engineering (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Electromagnetism (AREA)

- Thermal Insulation (AREA)

Abstract

Es wird ein Verfahren zum Herstellen eines wärmedämmenden mehrschaligen Mauersteins aus einer Innenschale (2), einer Außenschale (3) und einer dazwischen angeordneten Wärmedämmung (4) angegeben, bei dem die Wärmedämmung (4) so bemessen ist, dass zumindest an zwei ihrer Seiten zwischen ihr und der benachbarten Innenschale (2) und Außenschale (3) ein rinnenartiger Raum (15) gebildet ist, der mit einer Klebermasse (16) ausgefüllt wird. Hierdurch wird die Wärmedämmung (4) wirksam gegen Einflüsse von außen geschützt und wird die feste Verbindung zwischen Innenschale (2) und Außenschale (3) zumindest in wesentlichem Umfang bewirkt, ohne die Wärmedämmung zu beeinträchtigen. Es wird auch ein entsprechender Mauerstein (1) angegeben. Als Wärmedämmung (4) eignet sich insbesondere ein Vakuumpaneel (10, 32), das an den der Innenschale (2) bzw. der Außenschale (3) zugewandten Abschnitten seiner Hülle eine schützende, insbesondere Ausgasen verhindernde Beschichtung (14), wie eine Metallschicht aufweist und/oder durch Verglasung bei der Herstellung eine strapazierfähige Oberfläche aufweist. Ferner kann die Innenwand (24) rippenartige Erhöhungen (29) und kanalartige Vertiefungen (30) aufweisen, um beim Evakuieren zum Evakuierungs-Auslass (31) strömende Luft zu führen. Die Hülle kann aus einem extrudierten und abgelängten Kunststoffrohr bestehen, bei dem die Endöffnungen durch einen Deckel (32) jeweils gasdicht verschlossen sind. Schließlich kann die Anordnung aus Hülle und Füllung auch umspritzt oder umgossen sein. <IMAGE>

Description

Die Erfindung betrifft ein Verfahren zum Herstellen eines wärmedämmenden

mehrschaligen Mauersteins sowie einen wärmedämmenden mehrschaligen

Mauerstein.

Bei einem bekannten Verfahren zum Herstellen eines wärmedämmenden

mehrschaligen Mauersteins gemäß DE 101 63 994 A1 besteht der mehrschalige

Mauerstein aus einer Innenschale, einer Außenschale und einer zwischen Innenschale

und Außenschale angeordneten Wärmedämmung, und zwar einer Polystyrol-Schaumstoff-Platte.

Zur Herstellung werden Innenschale, Außenschale und

Wärmedämmung als vorgefertigte Bauteile bereitgestellt und miteinander verbunden.

Hierzu wird bei dem bekannten Verfahren eine durch Bohren niedergebrachte

Ausnehmung durch die Außenschale und die Wärmedämmung hindurch bis in die

Innenschale eingreifend vorgesehen, wobei in die Ausnehmung ein Zuganker

eingesetzt und zugfest vergossen wird mittels eines Schmelzklebers, eines

Klebemörtels oder dergleichen. Ferner werden Innenschale und Wärmdämmung

einerseits, sowie Wärmedämmung und Außenschale andererseits über Klebeschichten

miteinander verbunden. Diese Vorgehensweise ist aufwendig, weshalb der so

hergestellte Mauerstein auch kostspielig ist. Ferner können nur

Wärmedämmmaterialien verwendet werden, die durchbohrbar sind und die durch die

Vergussmasse nicht chemisch beeinträchtigt werden. Darüber hinaus besteht die

Gefahr erheblicher Wärmebrücken zwischen Innenschale und Außenschale über die

Vergussmasse und den Zuganker. Darüber hinaus kann die Wärmedämmung bei

Lagerung und Transport und auch beim Verbauen leicht beschädigt werden.

Es ist daher Aufgabe der Erfindung, ein Verfahren zum Herstellen eines

wärmedämmenden mehrschaligen Mauersteins sowie einen entsprechenden

Mauerstein anzugeben, die kostengünstiger sind und wobei die Beschädigungsgefahr

herabgesetzt ist. Insbesondere soll dabei das Verfahren so ausgestaltet sein, dass ein

Mauerstein gebildet sein kann, der als Wärmedämmung zwischen Innenschale und

Außenschale auch Vakuumpaneele nutzen kann.

Die Aufgabe wird durch die Merkmale der unabhängigen Ansprüche gelöst.

Die Erfindung wird durch die Merkmale der abhängigen Ansprüche weitergebildet.

Die Erfindung wird durch die Merkmale der abhängigen Ansprüche weitergebildet.

Die Erfindung geht dabei von dem Grundgedanken aus, dass Innenschale und

Außenschale gegenüber der Wärmedämmung einen Überstand aufweisen, der mittels

einer Klebermasse abdeckbar ist, wobei die Klebermasse die Wärmedämmung nach

außen schützt. Darüber hinaus erreicht die Klebermasse zumindest einen

wesentlichen Beitrag der festen Verbindung zwischen Innenschale und Außenschale.

Hierdurch wird die Wärmedämmung verbessert, selbst wenn aus statischen Gründen

zusätzlich biegesteife, die Innenschale und die Außenschale verbindende Klammern

zumindest bei der Herstellung, der Lagerung, dem Transport und während des

Verbauens angebracht werden müssen.

Als Wärmedämmung eignet sich dabei insbesondere ein Vakuumpaneel, bestehend

aus einer luftdichten, nicht ausgäsenden, durch eine Folie oder dergleichen gebildete

sackartige Hülle, die in ihrem Inneren Stützelemente enthält, wobei das Innere nach

Schließen der Hülle oder bei diesem Vorgang evakuiert wird. Dabei kann das

Vakuumpaneel in eine plattenartige Form gebracht werden. Vorteilhaft werden dann

die den gegenüberliegenden Seiten der Innenschale und der Außenschale

zugewandten Seiten der Hülle des Vakuumpaneels mit zusätzlichen Schichten,

insbesondere Aluminiumschichten, belegt, wodurch im wesentlichen Umfang ein

"Ausgasen", das heißt ein Eindringen von Luft in das Innere des Vakuumpaneels

vermieden wird. Alternativ eignet sich auch ein Vakuumpaneel, das während seiner

Herstellung eine verglaste und somit ziemlich unempfindliche Oberfläche erhalten

hat, ohne dass eine Hülle und damit Nähte notwendig wären.

Die Erfindung wird anhand des in der Zeichnung dargestellten Ausführungsbeispiels

näher erläutert. Es zeigen

- Figur 1

- perspektivisch und schematisch einen Mauerstein gemäß der vorliegenden Erfindung,

- Figur 2

- die Teilschnittansicht II in Figur 1,

- Figur 3

- die Teilschnittansicht gemäß III in Figur 1 gemäß einer Weiterbildung,

- Figur 4

- im Schnitt eine als Vakuumpaneel ausgebildete Wärmedämmung mit darauf aufgebrachter zusätzlicher Schicht gemäß einer Weiterbildung der Erfindung,

- Figur 5

- eine Weiterbildung des Vakuumpaneels gemäß Figur 4,

- Figur 6

- eine andere Ausführungsform eines Vakuumpaneels,

- Figur 7

- schematisch den Verfahrensablauf beim Herstellen eines Vakuumpaneels gemäß der Weiterbildung der vorliegenden Erfindung,

- Figur 8

- schematisch im Schnitt ein Vakuumpaneel gemäß der Weiterbildung der vorliegenden Erfindung gemäß Figur 7,

- Figur 9

- schematisch und perspektivisch ein Vakuumpaneel gemäß einer anderen Ausführungsform,

- Figur 10

- den Schnitt A-A in Figur 1,

- Figur 11

- den Schnitt B-B in Figur 1.

- Figur 12

- schematisch in Teilabschnitt und perspektivisch ein Vakuumpaneel gemäß einer noch anderen Ausführungform

- Figur 13

- vergrößert die Einzelheit X in Figur 12.

Figur 1 zeigt einen typischen Mauerstein 1, bestehend aus einer typisch statisch

tragenden Innenschale 2, einer typisch mechanisch stabilen Außenschale 3 und einer

Wärmedämmung 4 zwischen Innenschale 2 und Außenschale 3. Innenschale 2 und

Außenschale 3 zeigen typische Durchgangsschlitze. Die nach außen weisenden

Flächen von Innenschale 2 und Außenschale 3 zeigen ferner Vorsprünge und

Rücksprünge, die beim Verbauen in entsprechende Vorsprünge und Rücksprünge

benachbarter Mauersteine eindringen können, bzw. die nach dem Verbauen zum

besseren Aufbringen des Innen- bzw. Außenmörtels vorgesehen sind, wie das

allgemein üblich ist. Figur 1 zeigt ferner, dass Innenschale 2 und Außenschale 3, die

Wärmedämmung 4 überbrückend, mittels einer Klammer 5 miteinander verbunden

sind, wobei elastisch nachgiebige Endlaschen 6, 7 in entsprechende Schlitze von

Innenschale 2 bzw. Außenschale 3 eingreifen, wodurch die Klammer 5 eine feste

Verbindung zwischen Innenschale 2 und Außenschale 3 sicherstellt. Typisch dient

die Klammer 5 zur Stabilisierung während der Herstellung des Mauersteins 1, dessen

Lager und Transport und auch beim in Lage bringen während des Verbauens und

wird dann meinst entfernt. Verbleibt die Klammer 5, so stellt sie eine Wärmebrücke

dar, zweckmäßig weist im Bereich der Überbrückung der Wärmedämmung 4 die

Klammer 5 eine Öffnung 8 auf, um die durch verbleibende Stege 9 bewirkte

Wärmebrücke zwischen Innenschale 2 und Außenschale 3 auf das statisch unbedingt

notwendige Ausmaß zu verringern.

Bei dem Ausführungsbeispiel der Erfindung ist die Wärmedämmung 4 durch ein

Vakuumpaneel 10 gebildet, das anhand Figur 4 näher erläutert wird. Typische

Vakuumpaneele sind beispielsweise in EP 01 061 03 A1 und US 4,668,551

angegeben. Andere Ausführungsformen werden durch die Figuren 4 bis 8 näher

erläutert.

Das Vakuumpaneel 10 besteht im Wesentlichen aus einer ein- oder mehrwandigen,

üblicherweise zweiwandigen Hülle 11, die gas- bzw. luftdicht ist (bzw. sein soll) und

die eine, durch eine Honigwabendarstellung symbolisierte Füllung aus körnigen oder

pulverförmigen entgasten Stützelementen 12, vorzugsweise mikroporöse Kieselsäure,

enthält. Der Innenraum der Hülle 11 ist evakuiert, wodurch die Stützelemente 12 eng

aneinander anrücken und von der Hülle 11 eng anliegend umgeben sind. Der

Werkstoff der Stützelemente 12 besteht selbstverständlich aus einem

wärmeisolierendem Material, ebenso wie die Hülle 11. Bei der Evakuierung der

Hülle 11 und der anschließenden Verschweißung, wobei der so entstehende Stutzen

und die Schweißnaht symbolisch und übertrieben als Nahtstelle 13 dargestellt sind,

kann das Vakuumpaneel 10 insgesamt in die für die spätere Anordnung geeignete

Form gebracht werden, also in eine an den Verlauf der gegeneinander

wärmezudämmenden Flächen angepassten Verlauf. Beim Ausführungsbeispiel ist

eine plattenförmige Anordnung dargestellt.

Von Vorteil sind dabei die Abschnitte der Hülle 11, die im in den Mauerstein 1

eingebauten Zustand gegen die gegenüberliegenden Seiten der Innenschale 2 bzw.

Außenschale 3 zur Anlage kommen, mit einer zusätzlichen Schicht 14 jeweils

zumindest abschnittsweise versehen. Für diese Schicht 14 ist wesentlich, dass sie die

Gasdichtigkeit der Hülle 11 an den entsprechenden Abschnitten wesentlich erhöht,

während ein Beitrag zur Wärmedämmung nicht erfolgen muss. Es kann sich daher

um kompakte Materialien handeln, wie Metallfolien oder Metallschichten,

beispielsweise eine Aluminiumfolie. Ein solches Material ist auch relativ wenig

anfällig hinsichtlich Verletzungen beim Verbau, das heißt hinsichtlich der Gefahr,

beim Verbau derart beschädigt zu werden, dass die Dichtheit der Hülle 11

beeinträchtigt ist.

Dies erlaubt es zusätzlich, eine Klebeverbindung zwischen der zusätzlichen Schicht

14 und der gegenüberliegenden Schicht von Innenschale 2 und Außenschale 3

vorzusehen.

Wenn auch nicht dargestellt erscheint es zweckmäßig, in der Innenschale 2 und/oder

der Außenschale 3 an der Stelle, an der die Nahtstelle 13 zur Anordnung kommt,

einen entsprechenden Schlitz oder eine entsprechende Vertiefung vorzusehen (nicht

im einzelnen dargestellt), weil hierdurch eine Beschädigungsgefahr des

Vakuumpaneels 10 weiter verringert wird.

Diese Ausführung erlaubt es zusätzlich, eine Klebeverbindung zwischen dieser

zusätzlichen Schicht 14 und der gegenüberliegenden Seite der zugeordneten der

gegeneinander wärmezudämmenden Flächen vorzusehen, die im einzelnen nicht

dargestellt ist.

Die erwähnte Klebeverbindung kann eine Punktverklebung sein, die ausschließlich

zu Montagezwecken dient, wenn die gegeneinander wärmezudämmenden Flächen

aufweisenden Mauerstein-Schalen (Figur 1) in anderer Weise miteinander verbunden

sind, zweckmäßig thermisch entkoppelt miteinander verbunden sind.

Die Nahtstelle 13 ist dabei in besonderer Weise anfällig für Beschädigungen,

jedenfalls beim Einbau. Zweckmäßig ist daher, wie in Fig. 4 dargestellt, auch die

Nahtstelle, die durch zwei miteinander verbundene Laschen 25 und 26 gebildet ist,

ebenfalls zusätzlich mit einer zusätzlichen Schicht 27 bzw. 28 versehen, wobei

zweckmäßig die Anordnung derart ist, dass die beschichteten Laschen 25, 26 auf die

zusätzliche Schicht 14 faltbar sind. Zweckmäßig kann auch (zusätzlich) in der

zugeordneten der gegeneinander wärmezudämmenden Flächen eine entsprechende

Vertiefung vorgesehen sein.

Alternativ kann, wie in Fig. 5 dargestellt, eine Anordnung vorgesehen sein, bei der

eine, alternativ zwei, Nahtstellen 19 bzw. 20 derart vorgesehen sind, dass sie die

Seite der Hülle fortsetzen, auf der die zusätzliche Schicht 14 aufgebracht ist. Hier ist

die Beschichtung der Laschen nicht erforderlich. Die Schweiß- oder Nahtstellen 19

bzw. 20 können dabei wie in Fig. 5 durch Strichlinien dargestellt sein, gegen die

zusätzliche Schicht 14 gefaltet sein, aber auch gegen den Bereich der Hülle 11, der

nicht mit einer zusätzlichen Schicht 14 versehen ist (in Strich-Punkt-Linien

angedeutet). Im letzteren Fall ist eine Beschichtung unbedingt zu vermeiden.

Fig. 6 zeigt perspektivisch eine Anordnung, bei der die durch das Vakuumpaneel 10

gebildete Wärmedämmung im Wesentlichen quaderförmig ist, also eine deutliche

Dickenabmessung besitzt. Hier kann statt einer vergleichsweise elastischen Hülle

eine vergleichsweise steife schachtel- oder boxartige Hüllenanordnung 21 gewählt

sein, sie über einen Stutzen oder dergleichen (nicht dargestellt) evakuierbar ist.

Alternativ kann auch eine Ausführungsform eines Vakuumpaneels verwendet

werden, bei dem durch eine Verglasung einer Oberfläche eine einerseits sehr

strapazierfähige Oberfläche geschaffen wird, die andererseits gas- und damit auch

vakuumdicht ist, wie das im folgenden an Hand der Figuren 7 und 8 erläutert wird.

Eine Menge an Ausgangsmaterial 31, ein beispielsweise pulverförmiges oder

körniges Material, wird zunächst in einem ersten Schritt S1 in eine Form gepresst,

beispielsweise eine platten- oder quaderförmige Form, wie sie bei späteren

Anwendungsfällen zu verwenden ist. Bei einer Anwendung zu Wärmedämmzwecken

wird durch diesen ersten Schritt S1 eine Formgebung erreicht, die insgesamt für die

spätere Anordnung geeignet ist, also ein an den Verlauf der gegeneinander

wärmezudämmenden Flächen der Mauerstein-Schalen angepasster Verlauf. Somit

könnten die Oberflächen bei Bedarf auch gekrümmt verlaufen.

Eine in dem ersten Schritt S1 durch Pressen erreichte geformte Platte wird dann in

einen evakuierten Raum eingebracht und erhitzt, derart, dass ein Anschmelzen

gemäß Schritt S2 der Oberfläche erreicht wird, und zwar durch Verschmelzen der

einzelnen Teilchen des gepressten Ausgangsmaterials. Hierdurch bildet sich eine im

Wesentlichen flüssige Glasschicht.

Wird diese Glasschicht durch Abkühlen gemäß Schritt S5 verfestigt, so härtet die

Glasschicht aus und bietet somit einen Verschluss für das innerhalb der Glasschicht,

also innerhalb der Platte, zwischen den dort angeordneten nicht geschmolzenen

Partikeln des Ausgangsmaterials erreichte Vakuum.

Typisch versuchen bei solchen Schmelzvorgängen jedoch im Inneren noch enthaltene

Gasreste und/oder Flüssigkeitsreste zu entweichen und führen zu ungewollten

Öffnungen. Zweckmäßig ist es daher, nach dem Anschmelzen gemäß Schritt S2

gezielt Öffnungen 33 (Fig. 8) in der glasigen Oberfläche vorzusehen, derart, dass

verdampfende Feuchtigkeit und Gase leicht entweichen können, wie das durch die

Schritte S3 und S4 dargestellt ist.

Nach dem Abkühlen gemäß Schritt S5 ist es lediglich erforderlich die Öffnungen 33

zu verschließen, was in Figur 8 durch Verschlusselemente 34 dargestellt ist. Dieses

Verschließen hat dabei, wie durch Schritt S6 dargestellt, nach einem Evakuieren,

gegebenenfalls erneutem Evakuieren zu erfolgen.

Es entsteht somit ein Vakuumpaneel 32, (Figur 8), das im Inneren durch die Partikel

des Ausgangsmaterials 31 gebildete, eng aneinanderliegende Stützelemente 12

enthält, zwischen denen Vakuum herrscht, wobei die Anordnung der Stützelemente

12 nach außen durch eine Glasschicht 35 gasdicht abgeschlossen ist und eventuell

vorgesehene Öffnungen 33 durch Verschlusselemente 34 verschlossen sind. Das

derart gebildete Vakuumpaneel 32 zeichnet sich demnach durch eine Glashaut aus

und weist keine Nähte auf. Diese Glashaut bildet eine sehr strapazierfähige Schicht

35. Derart gebildete Vakuumpaneele 32 können daher in einfacher Weise

weiterverarbeitet werden. Besonders geeignet als Stützelemente 12 sind Kieselsäure-Partikel.

Es zeigt sich ferner, dass eine Kombination der Ausführungsformen grundsätzlich

möglich ist, also auch die glasartige Schicht 35 des Vakuumpaneels 32 gemäß Figur

8 zusätzlich mit einer nicht dargestellten zusätzlichen Schicht 14 versehen werden

kann und auch über eine solche Schicht oder auch direkt von der glasartigen

Oberfläche aus eine Klebeverbindung zu der gegenüberliegenden Seite der

zugeordneten der gegeneinander wärmezudämmenden Flächen vorgesehen werden

kann. Es zeigt sich, dass durch eine eventuelle zusätzliche Schicht ähnlich der

Schicht 14 zusätzlich oder ergänzend die Funktion der Verschlusselemente 34 der

Öffnungen 33 in der glasartigen Schicht 35 erreicht werden kann.

Bei allen diesen Ausführungsformen ist die nach außen weisende Oberfläche ohne

Beeinträchtigung des Wärmedämmverhaltens gegenüber mechanischen

Beschädigungen und gegenüber Ausgasen erheblich verbessert.

Wie erwähnt ist jedoch die Wärmedämmung 4 des erfindungsgemäßen Mauersteins 1

nicht auf diese Art einer Wärmedämmung beschränkt.

Wie anhand der Figuren 2 und 3 dargestellt ist wesentlich, dass an mindestens zwei

Seiten in Plattendickenrichtung der Wärmedämmung 4, zweckmäßig umlaufend, die

Abmessungen der Wärmedämmung 4 kleiner sind als die der Innenschale 2 und der

Außenschale 3 der Art, dass ein flacher oder seichter, rinnenartiger Raum 15

zwischen Innenschale 2, Wärmedämmung 4 und Außenschale 3 gebildet ist, der mit

einer Klebermasse 16 gefüllt ist, wobei der Klebstoff der Klebermasse 16 so

ausgewählt ist, dass er zumindest Innenschale 2 und Außenschale 3 miteinander fest

zu verbinden vermag. Eine feste Verbindung des Klebstoffes der Klebermasse 16 mit

der Wärmedämmung 4, beispielsweise der Hülle 11, ist dagegen nicht zwingend

erforderlich.

Wie in Figur 3 dargestellt kann bei der Ausbildung des rinnenartigen Raums 15 in

den entsprechenden Bereichen von Innenschale 2 und Außenschale 3 jeweils eine

Ausnehmung 17 bzw. 18 vorgesehen sein, die ebenfalls von der Klebermasse 16

ausgefüllt ist. Diese Ausnehmung 17 und/oder 18 kann zusätzliche

Hinterschneidungen, Auskehlungen oder dergleichen aufweisen (nicht im einzelnen

dargestellt), um die feste Verbindung zwischen Innenschale 2 und Außenschale 3

mittels der Klebermasse 16 zu verbessern.

Bei dem Ausführungsbeispiel des Mauersteines 1 gemäß Figur 1 ist die anhand Figur

3 erläuterte verbreiterte Ausbildung des Raums nur im im verbauten Zustand

vertikalen Bereich des Mauersteins 1 vorgesehen. Selbstverständlich kann diese

Ausführung jedoch auch umlaufend sein. In gleicher Weise ist bei dem

Ausführungsbeispiel die engere Ausführungsform des rinnenartigen Raums 15 gemäß

Figur 2 nur im verbauten Zustand horizontalen Bereich des Mauersteins 1

vorgesehen. Selbstverständlich kann dies alternativ auch umlaufend vorgesehen sein.

Für die Herstellung des Mauersteins 1 werden zunächst die 3 Elemente, nämlich

Innenschale 2, Wärmedämmung 4 und Außenschale 3 in räumlicher Beziehung

zueinander bereitgestellt und angeordnet. Dann wird die Klebermasse 14 in den

durch die Bereitstellung geformten rinnenartigen Raum 15, sei es mit Ausnehmungen

17, 18, sei es ohne solche Ausnehmungen, eingefüllt, beispielsweise mittels einer

Düse. Selbstverständlich können für das Einbringen jeder vertikal bzw. horizontal

gerichteten Klebermasse 16 getrennte Düsen vorgesehen sein, die auch synchron

bewegbar sind. Letzteres wird insbesondere bei Fließbandfertigung zweckmäßig sein.

Selbstverständlich kann die Klebermasse 16 auch in anderer Weise eingebracht

werden, insbesondere kann es sich auch um Bandmaterial handeln. Wesentlich ist

lediglich, dass die Klebermasse 16 einerseits gut die Haftung zwischen Innenschale 2

und Außenschale 3 erreicht, ferner mit dem Material der Wärmedämmung 4,

insbesondere dem Material der Hülle 11, verträglich ist und schließlich bessere

Wärmedämmwerte besitzt als metallische Klammern zur Verbindung von

Innenschale 2 und Außenschale 3, wie etwa die Klammer 5.

Falls die durch die Klebermasse 16 ausgeübte Verbindungskraft zwischen

Innenschale 2 und Außenschale 3 für Herstellung, Lagerung, Transport und Verbau

noch nicht statisch ausreichend ist, können zusätzlich die erwähnten Klammern 5

vorgesehen sein, wobei abhängig von der erwähnten Haltekraft bzw.

Verbindungskraft die Abmessung der Brücken oder Stege 9 entsprechend kleiner

bemessen werden können als bei einem Mauerstein ohne Klebermasse.

Wie erwähnt ist es zweckmäßig, den rinnenartigen Raum 15 umlaufend vorzusehen,

jedoch ist es im Rahmen der Erfindung ausreichend, lediglich an zwei Seiten des

Mauerziegels 1 einen derartigen rinnenartigen Raum 15 anzuordnen.

Ferner ist es im Rahmen der Erfindung selbstverständlich möglich, die erwähnte

Anordnung auch bei mehr als zwei Schalen aufweisenden Mauersteinen vorzusehen.

Figur 9 zeigt perspektivisch eine Anordnung ähnlich der Figur 5, bei der die durch

ein Vakuumpaneel 22 gebildete Wärmedämmung im wesentlichen quaderförmig ist,

also eine deutliche Dickenabmessung besitzt. Hier kann zwar wie weiter oben

diskutiert, eine vergleichsweise elastische Hülle, aber auch ein vergleichsweise steife

schachtel- oder boxartige Hüllenanordnung gewählt sein, die über einen Stutzen oder

dergleichen evakuierbar ist, was beim Ausführungsbeispiel gemäß Figur 9 durch

einen Evakuierungs-Auslass 31 schematisch dargestellt ist. Wie dargestellt ist ferner

mindestens eine Seitenfläche, und zwar die größte Seitenfläche mit einer zusätzlichen

Schicht 23 im Sinne der Ausführungsform nach Figur 5 versehen, und zwar im

wesentlichen ganzflächig mit, wie sich aus der Schnittansicht gemäß Figur 10 ergibt,

vergleichsweise geringfügigem Abstand zu den Kanten des boxartigen

Vakuumpaneels 22. Aus Figur 10 ergibt sich, dass beide großen Seitenflächen in

entsprechender Weise durch eine zusätzliche Schicht 23 beschichtet oder "beplankt"

ist. Wie weiter oben erläutert, ist es für die zusätzliche Schicht 23 wesentlich, dass

die Gasdichtigkeit des Vakuumpaneels bzw. dessen Hülle, an den entsprechenden

Wänden wesentlich erhöht ist, während ein Beitrag zur Wärmedämmung selbst nicht

erfolgen muss. Deshalb kann es sich um kompakte Materialien, wie Metallfolien

oder Metallschichten, beispielsweise eine Aluminiumfolie handeln.

Gemäß dieser Ausführungsform ist es wesentlich, dass die Innenwand 24 (Figur 10

und Figur 11) der gasdichten Hülle des Vakuumpaneels 22 in besonderer Weise

ausgebildet ist, nämlich rippenartige Erhöhungen 29 und kanalartige Vertiefungen 30

aufweist. Die hier nicht dargestellte Füllung aus körnigen oder pulverförmigen

entgasten Stützelementen, vorzugsweise mikroporöse Kieselsäure, liegt jedenfalls

üblicherweise eng an die Vorsprünge 29 an und wird wohl, zumindest in

wesentlichem Umfang auch in die kanalartigen Vertiefungen 30 eindringen.

Andererseits wird jedoch beim Erzeugen des Vakuums innerhalb der Hülle, also

beim Evakuieren durch den Evakuierungs-Auslass 31 hindurch, die Luft zwischen

den Stützelementen hindurch und längs der Innenwand 24 gesaugt, so dass eine

durch die kanalartigen Vertiefungen 30 bewirkte Kanalisierung und damit

Verbesserung und Beschleunigung des Evakuierungsvorganges erzielt wird. Bei

individueller Fertigung der Gesamthülle kann daher der Verlauf der kanalartigen

Vertiefungen 30 und der rippenartigen Erhöhungen so gewählt werden, dass die

durch den Evakuierungs-Auslass 21 abgesaugte Luft optimal strömt.

Figur 10 und Figur 11 zeigen, dass der gesamte Wandaufbau der Hülle

mehrschichtig ist, ausgehend von der Innenwand 24 weitere Schichten 25, 26 und

27, 28. Die Anzahl und die Art des Materials der jeweiligen Schichten wird sich

nach dem jeweiligen Anwendungsfall richten.

Gemäß dieser Ausführungsform, die insbesondere beim boxartigen Aufbau eines

Vakuumpaneels 22 von Vorteil ist, wird ein Teil der Hülle des Vakuumpaneels 22

zunächst durch Extrudieren eines Kunststoffrohrs erzeugt, das den gewünschten

Querschnitt besitzt. Anschließend wird das extrudierte Kunststoffrohr abgelängt und

werden anschließend beidseitig an den offenen Enden des extrudierten Rohrs Deckel

32 gasdicht bzw. vakuumdicht befestigt. Beim dargestellten Ausführungsbeispiel

weist gemäß Figur 11 der Deckel 32 einen der Wand des extrudierten Rohres

entsprechenden mehrschichtigen Aufbau auf mit einer Innenwand 34 und

aufeinanderfolgenden Schichten 35, 36 und 37, 38.

Der Deckel 32 kann eingeklebt oder eingeschweißt bzw. aufgeklebt oder

aufgeschweißt sein. Es kann auch eine in Figur 11 dargestellten teilweise ineinander

eingreifende Ausbildung gewählt werden.

Selbstverständlich wird der Innenraum der so gebildeten Hülle mit den hier nicht

dargestellten Stützelementen eng gepackt gefüllt, wie das an sich bekannt ist und

wird wie oben erläutert über den Evakuierungs-Anschluss 31 die Evakuierung

durchgeführt, wonach dieser Evakuierungs-Anschluss 31 dicht verschlossen wird.

Ein so ausgebildetes Vakuumpaneel 22 weißt sehr hohe Eigensteifigkeit auf und ist

daher bei vielen Anwendungen besser verwendbar als Vakuumpaneele mit nur

geringen Dickenabmessungen und dünner sackartiger Hülle, selbst wenn diese, wie

weiter oben erläutert, durch eine zusätzliche Schicht beschichtet ist. Ferner eignet

sich eine derartige Ausführung besser für eine industrielle Fertigung mit hohen

Stückzahlen.

Beispielsweise eignen sich für die Schicht 24 ein Polyamid, für die Schichten 25 und

27 ein EVOH und für die Schichten 26 und 28 ein PE (Polyethylen).

Gemäß einer weiteren Ausführungsform ist es möglich, den Vakuumpaneelen neben

der erwünschten wärmedämmenden Eigenschaft eine zusätzliche Eigenschaft im

besonderen Maße zu verleihen, nämlich dadurch, dass die Materialien der Hülle und

des Stützmaterials gezielt zur Verbesserung des Schalldämmmaßes der

Gesamtanordnung, bei der das Vakuumpaneel verwendet wird, zu verbessern.

Bekanntlich wird bei der Übertragungvon Schall über ein Bauteil wie eine Wand nur

ein Bruchteil der auffallenden Schallenergie an der anderen Seite des Bauteils

abgestrahlt, was als Schalldämmung bezeichnet wird. In der Praxis ist das

Schalldämmmaß stark frequenzabhängig, sowie ferner abhängig von bestimmten

anderen physikalischen Parametern, wie Biegesteifigkeit, Elastizitätsmodul,

flächenbezogener Masse der Wand usw.. Zur Physik der Schalldämmung sei

beispielsweise verwiesen auf Werner Schirmer (Hrsg.), technischer Lärmschutz,

VDI-Verlag GmbH, Düsseldorf 1996.

Insbesondere bei einer Verwendung bei zwei oder mehrschaligen Mauersteinen, bei

denen zwischen den mindestens zwei Schalen ein Vakuumpaneel angeordnet ist, sind

die vorstehend genannten Materialien von Vorteil.

Zweckmäßig sind solche Materialien für den vakuumdichten bzw. gasdichten

Abschluss der Stützelemente, die insbesondere dicht gegen und chemisch nicht

angreifbar sind durch Stickstoff, Sauerstoff und auch dampfförmiges Wasser

(insbesondere zum Korrosionsschutz).

Somit können Vakuumpaneele nicht nur zur Erhöhung der Wärmedämmung, sondern

auch zur Verbesserung der Schalldämmung, und zwar sogar gemeinsam

herangezogen werden.

Figur 12 zeigt im Teilschnitt ein Vakuumpaneel 41, das zunächst im Inneren eine

Anordnung aus einer Hülle 42 und einer Füllung 43, die beispielsweise aus einem

pulverförmigen oder körnigen Material, z. B. pyrogene Kieselsäure, besteht,

aufweist, wobei diese Anordnung evakuiert ist. Diese Anordnung 42, 43 ist, wie aus

Figur 12 ersichtlich, von einem Kunststoffmaterial vollständig umgeben, wobei

dieses Kunststoffmaterial als Umspritzung oder Umgießung 44 ausgebildet ist.

Ein derartiges Vakuumpaneel 41 läßt sich durch Einbringen der Anordnung 42, 43 in

eine Form und durch Umgießen oder Umspritzen in dieser Form mittels eines

geeigneten Kunststoffmaterials wie Polyurethan vergleichsweise einfach herstellen.

Von Vorteil ist dabei, wenn die Hülle 42 durch eine metallisierte Folie gebildet ist.

Die einfache Herstellbarkeit des Vakuumpaneels 41 erlaubt es, die

Außenseitenflächen der Umspritzung oder Umgießung 44 an einen Anwendungsfall

angepaßt auszubilden, beispielsweise durch Angießen bzw. Anformen von

Vorsprügen. Beim Ausführungsbeipiel sind leistenartige Vorsprünge 45 mit

schwalbenschwanzförmigem Querschnitt an voneinander abgewandten

Außenseitenflächen der Umgießung bzw. der Umhüllung 44 des Vakuumpaneels 41

angeformt. Hierdurch ist es in einfacher Weise möglich, das Vakuumpaneel 41

zwischen gegeneinader Wärme zu dämmende Bauelemente einzuführen.

Durch die Ausbildung der Umhüllung als Umspritzung oder Umgießung 44 ist ein

erhöhter Schutz der Anordnung 42, 43 erzielt.

Es zeigt sich, dass diese Art der Ausbildung eines Vakuumpaneels in einfacher

Weise zwischen entsprechend ausgebildeten Seitenflächen der Innenschale 2 bzw. der

Außenschale 3 des Mauersteins 1 eingebracht werden kann. Selbstverständlich kann

zusätzlich auch eine Verklebung mit diesen Seiten oder auch eine Klebermasse 16 im

Sinne der Ausführungsformen gemäß den Figuren 1 bis 8 vorgesehen sein, wie das

vorstehend ausführlich diskutiert worden ist.

Claims (54)

- Verfahren zum Herstellen eines wärmedämmenden, mehrschaligen Mauersteins (1) aus einer Innenschale (2), einer Außenschale (3) und einer zwischen Innenschale (2) und Außenschale (3) angeordneten Wärmedämmung (4), mit den Schritten Bereitstellen der Innenschale (2), der Außenschale (3) und der Wärmedämmung (4) als vorgefertigte Bauteile und Verbinden zumindest der Innenschale mit der Außenschale,

dadurch gekennzeichnet, dass die Wärmedämmung (4) an zumindest zwei ihrer Seiten Seitenlängen besitzt, die kleiner als die entsprechenden Seitenlängen von Innenschale (2) und Außenschale (3) sind, und

dass nach zueinander-in-Lage-Bringen von Innenschale (2), Wärmedämmung (4) und Außenschale (3) im Bereich dieser zumindest zweier Seiten der Wärmedämmung (4) der dort gebildete rinnenartige Raum (15) durch eine Klebermasse (16) ausgefüllt wird, wobei die Klebermasse (16) an zumindest Innenschale (2) und Außenschale (3) haftet. - Verfahren nach Anspruch 1,

dadurch gekennzeichnet, dass zumindest zum zueinander-in-Lage-Bringen mindestens eine biegesteife, die Innenschale (2) und die Außenschale (3) verbindende Klammer (5), aus vorzugsweise Edelstahl, angebracht wird. - Verfahren nach Anspruch 1 oder 2,

dadurch gekennzeichnet, dass alle Seiten der Wärmedämmung (4) eine Seitenlänge besitzen, die kleiner als die entsprechende Seitenlänge von Innenschale (2) und Außenschale (3) ist, und Wärmedämmung (4) so Innenschale (2) und Außenschale (3) zugeordnet wird, dass umlaufend ein rinnenartiger Raum (15) ausgebildet wird, der mit der Klebermasse (16) ausgefüllt wird. - Verfahren nach einem der Ansprüche 1 bis 3,

dadurch gekennzeichnet, dass Innenschale (2) und/oder Außenschale (3) an zumindest Abschnitten ihrer der Wärmedämmung (4) zugewandten Kanten eine Ausnehmung (17, 18) aufweist/aufweisen, die ebenfalls mit der Klebermasse (16) ausgefüllt wird. - Verfahren nach einem der Ansprüche 1 bis 4,

dadurch gekennzeichnet, dass als Wärmedämmung (4) ein Vakuumpaneel (10, 32) verwendet wird. - Verfahren nach Anspruch 5,

dadurch gekennzeichnet, dass das Vakuumpaneel (32), das nach außen gasdicht eine Füllung aus körnigen oder pulverförmigen entgasten Stützelementen (12), insbesondere Kieselsäure-Partikeln, aufweist, wobei das Innere evakuiert wird und wobei die Stützelemente (12) eng aneinandergerückt sind, hergestellt ist;

dass die Stützelemente (12) mechanisch zu einer der Vakuumpaneelgröße entsprechenden geformten Platte zusammengepresst (S1) werden,

dass die Platte in dem evakuierten Raum derart aufgeheizt wird, dass an der Oberfläche der Platte durch Verschmelzen der dort befindlichen einzelnen Stützelemente eine flüssige Glasschicht (35) ausgebildet wird, wobei die flüssige Glasschicht (35) erhärtet. - Verfahren nach Anspruch 6,

dadurch gekennzeichnet, dass bei dem Verschmelzungsvorgang in der ab- bzw. angeschmolzenen Oberfläche Öffnungen (33) gebildet werden (S3), damit verdampfende Feuchte und Gase entweichen können und dass nach dem Abkühlen (S5) die die Öffnungen aufweisende Platte evakuiert wird und dann die Öffnungen verschlossen werden (S6). - Verfahren nach Anspruch 6 oder 7,

dadurch gekennzeichnet, dass die Stützelemente (12) durch pulvrige Kieselsäure gebildet sind. - Verfahren nach einem der Ansprüche 6 bis 8,

dadurch gekennzeichnet, dass mindestens ein Flächenabschnitt des so gebildeten Vakuumpaneels (32) an der Außenseite mit einer zusätzlichen Schicht versehen wird. - Verfahren nach Anspruch 5,

dadurch gekennzeichnet, dass das Vakuumpaneel (10), das aus einer ein- oder mehrwandigen gasdichten Hülle (11) und einer Füllung aus körnigen oder pulverförmigen entgasten Stützelemente (12) besteht, wobei das Innere der Hülle (11) evakuiert ist, wobei die Stützelemente (12) eng aneinandergedrückt sind und vom der Hülle (11) enganliegend umgeben sind, dadurch hergestellt ist, dass mindestens einen ein Flächenabschnitt der Hülle (11) des Vakuumpaneels (10) an der Außenseite der Hülle (11) mit einer zusätzlichen Schicht (14) versehen wird. - Verfahren nach Anspruch 10,

dadurch gekennzeichnet, dass die Stützelemente (12) durch mikroporöse Kieselsäure gebildet sind. - Verfahren nach Anspruch 10 oder 11,

dadurch gekennzeichnet, dass die zusätzlichen Schicht (14) auf die Hülle (11) des Vakuumpaneels (10) aufgeklebt ist. - Verfahren nach einem der Ansprüche 10 bis 12,

dadurch gekennzeichnet, dass die Hülle (11) miteinander gasdicht verschweißte Endlaschen (25, 26) aufweist, wobei zwischen den Endlaschen (25, 26) vor deren endgültigen Verschweißen die Evakuierung erfolgt und die Endlaschen seitlich (19, 20) von einem/dem mit der zusätzlichen Schicht (14) versehenen Flächenabschnitt wegragen und von diesem weg auf die zusätzliche Schicht (14) gefaltet werden. - Verfahren nach einem der Ansprüche 9 bis 13,

dadurch gekennzeichnet, dass die zusätzliche Schicht eine luftdichte Schicht ist. - Verfahren nach einem der Ansprüche 9 bis 14,

dadurch gekennzeichnet, dass die zusätzliche Schicht eine Metallfolie insbesondere Aluminiumfolie ist. - Verfahren nach einem der Ansprüche 9 bis 15,

dadurch gekennzeichnet, dass das Vakuumpaneel (32, 10) in eine flächige Form gebracht ist, bei der zwei Seitenflächen an den Verlauf der gegeneinander wärmezudämmenden Flächen angepasst sind und im Gebrauch an diese zur Anlage kommen und mit der zusätzlichen Schicht (14) zumindest abschnittsweise versehen werden. - Verfahren nach einem der Ansprüche 9 bis 16,

dadurch gekennzeichnet, dass das Vakuumpaneel (10) eine Quaderform definiert. - Verfahren nach einem der Ansprüche 1 bis 17,

dadurch gekennzeichnet, dass beim zueinander-in-Lage-Bringen die gegenüberliegenden Seiten von Innenschale (2) und Wärmedämmung (4) und/oder von Wärmedämmung (4) und Außenschale (3) zumindest punktuell miteinander verklebt werden. - Verfahren nach einem der Ansprüche 5 bis 18,

dadurch gekennzeichnet, dass eine Kunststoffrohr mit rechteckigem Querschnitt extrudiert wird, das Kunststoffrohr auf die gewünschte Länge abgelängt wird, die Endöffnungen durch einen Deckel (32) gasdicht verschlossen werden, wobei der Innenraum der so gebildeten Hülle mit der Füllung gefüllt wird und anschließend die Evakuierung durchgeführt wird. - Verfahren nach Anspruch 19,

dadurch gekennzeichnet, dass das Verschließen durch Verkleben, Verschweißen oder dergleichen des Deckels (32) mit dem abgelängten Kunststoffrohr erfolgt. - Verfahren nach Anspruch 19 oder 20,

dadurch gekennzeichnet, dass das Verschließen bei gefülltem Innenraum in einer Vakuumkammer stattfindet. - Verfahren nach einem der Ansprüche 5 bis 18,

dadurch gekennzeichnet, dass die Anordnung aus Hülle (42) und Füllung (43) nach Evakuierung in eine Form eingebracht wird und diese Anordnung zur Ausbildung der zusätzlichen Schicht mit einem Kunststoffmaterial umgossen oder umspritzt (44) wird. - Verfahren nach Anspruch 22,

dadurch gekennzeichnet, dass beim Umgießen bzw. Umspritzen an mindestens einer ihrer Außenseitenflächen ferner mindestens ein Vorsprung (45) angeformt wird. - Wärmedämmender mehrschaliger Mauerstein (1) aus einer Innenschale (2), einer Außenschale (3) und einer zwischen Innenschale (2) und Außenschale (3) angeordneten Wärmedämmung,

bei dem die Wärmedämmung (4) an zumindest zwei ihrer Seiten Seitenlängen hat, die kleiner als die entsprechenden Seitenlängen von Innenschale (2) und Außenschale (3) sind, und

bei dem ein rinnenartiger Raum (15), der im Bereich dieser Seite der Wärmedämmung (4) und der benachbarten Innenschale (2) und Außenschale (3) durch eine Klebermasse (16) ausgefüllte ist, die zumindest an Innenschale (2) und Außenschale (3) haftet. - Mauerstein nach Anspruch 24,

gekennzeichnet durch

mindestens eine biegesteife Klammer (5), vorzugsweise aus Edelstahl, die, die Wärmedämmung (4) überbrückend, Innenschale (2) und Außenschale (3) miteinander verbindet. - Mauerstein nach Anspruch 24 oder 25,

dadurch gekennzeichnet, dass die Wärmedämmung (4) an allen ihren Seiten Seitenlängen hat, die kleiner als die entsprechenden Seitenlängen von Innenschale (2) und Außenschale (3) sind, derart dass umlaufend ein rinnenartiger Raum (15) ausgebildet ist, der mit der Klebermasse (16) ausgefüllt ist. - Mauerstein nach einem der Ansprüche 24 bis 26,

dadurch gekennzeichnet, dass Innenschale (2) und/oder Außenschale (3) an zumindest Abschnitten Ihrer der Wärmedämmung zugewandten Kanten eine Ausnehmung (17, 18) aufweist/aufweisen, die ebenfalls mit der Klebermasse (16) ausgefüllt ist. - Mauerstein nach einem der Ansprüche 24 bis 27,

dadurch gekennzeichnet, dass die Wärmedämmung (4) durch ein Vakuumpaneel (10, 32) gebildet ist. - Mauerstein nach Anspruch 28,

dadurch gekennzeichnet, dass das Vakuumpaneel (32) im Inneren enganliegend pulverförmige oder körnige Stützelemente (12), insbesondere pulverförmige Kieselsäure-Partikel, und eine durch Schmelzvorgänge erreichte Glasschicht (35) and der Außenseite aufweist, wobei die Zwischenräume zwischen den Stützelementen (12) evakuiert sind. - Mauerstein nach Anspruch 29,

dadurch gekennzeichnet, dass während des Schmelzvorgangs zur Bildung der Glasschicht (35) erreichte Öffnungen (33) nach Außen verschlossen (34) sind. - Mauerstein nach Anspruch 29 oder 30,

dadurch gekennzeichnet, dass die Stützelemente (12) durch pulvrige Kieselsäure gebildet sind. - Mauerstein nach einem der Ansprüche 29 bis 31,

dadurch gekennzeichnet, dass zumindest ein Flächenabschnitt an der Außenseite mit einer zusätzlichen Schicht versehen ist. - Mauerstein nach Anspruch 28,

gekennzeichnet durch

ein Vakuumpaneel (10) bestehend aus einer ein- oder mehrwandigen gasdichten Hülle (11) und einer Füllung aus körnigen oder pulverförmigen entgasten Stützelementen (12), wobei das Innere der Hülle (11) evakuiert ist, wobei die Stützelemente (12) eng aneinandergerückt sind und von der Hülle (11) enganliegend umgeben sind, wobei das Vakuumpaneel (10) mindestens einen Flächenabschnitt aufweist, bei dem die Hülle (11) auf ihrer Außenseite mit einer zusätzlichen Schicht (14) versehen ist. - Mauerstein nach Anspruch 3,

dadurch gekennzeichnet, dass die Stützelemente (12) durch mikroporöse Kieselsäure gebildet sind. - Mauerstein nach Anspruch 33 oder 34,

dadurch gekennzeichnet, dass die zusätzliche Schicht (14) auf die Hülle (11) des Vakuumpaneels (10) aufgeklebt ist. - Mauerstein nach einem der Ansprüche 33 bis 35,

dadurch gekennzeichnet, dass die Hülle (11) miteinander gasdicht verschweißte Endlaschen (25, 26) aufweist, wobei zwischen den Endlaschen (25, 26) vor deren endgültigem Verschweißen die Evakuierung erfolgt und die Endlaschen seitlich (19, 20) von einem/dem mit der zusätzlichen Schicht (14) versehenen Flächenabschnitt wegragen und von diesem weg oder auf die zusätzliche Schicht (14) faltbar ist. - Mauerstein nach einem der Ansprüche 32 bis 36,

dadurch gekennzeichnet, dass die zusätzliche Schicht eine luftdichte Schicht ist. - Mauerstein nach einem der Ansprüche 32 bis 37,

dadurch gekennzeichnet, dass die zusätzliche Schicht eine Metallfolie insbesondere Aluminiumfolie ist. - Mauerstein nach einem der Ansprüche 32 bis 38,

dadurch gekennzeichnet, dass das Vakuumpaneel (32, 10) in eine flächige Form gebracht ist, bei der zwei Seitenflächen an den Verlauf der gegeneinander wärmezudämmenden Flächen angepasst sind und im Gebrauch an diese zur Anlage kommen und mit der zusätzlichen Schicht (14) zumindest abschnittsweise versehen sind. - Mauerstein nach einem der Ansprüche 32 bis 39,

dadurch gekennzeichnet, dass das Vakuumpaneel (10) eine Quaderform (21) definiert. - Mauerstein nach einem der Ansprüche 32 bis 40,

dadurch gekennzeichnet, dass die gegenüberliegenden Seiten von Innenschale (2) und Wärmedämmung (4) und/oder von Wärmedämmung (4) und Außenschale (3) zumindest punktuell miteinander verklebt sind. - Mauerstein nach einem der Ansprüche 28 bis 41,

dadurch gekennzeichnet, dass die Hülle aus einem ein- oder mehrschichtigen Kunststoffkörper besteht, dessen Innenwand (24) rippenartige Erhöhungen (29) und kanalartige Vertiefungen (30) derart aufweist, dass beim Evakuieren durch einen Evakuierungs-Auslass (31) strömende Luft zu diesem geführt wird. - Mauerstein nach Anspruch 42,

dadurch gekennzeichnet, dass zumindest die Innenwand (24) aus Polyamid gebildet ist. - Mauerstein nach Anspruch 421 oder 43,

dadurch gekennzeichnet, dass zumindest eine der anderen Schichten aus einem von Polyethylen und EVOH gebildet ist. - Mauerstein nach einem der Ansprüche 28 bis 41,

dadurch gekennzeichnet, dass die Hülle durch ein extrudiertes und abgelängtes Kunststoffrohr gebildet ist, dessen Endöffnungen durch einen Deckel gasdicht verschlossen sind. - Mauerstein nach Anspruch 45, dass der Deckel verklebt, verschweißt oder dergleichen ist.

- Mauerstein nach Anspruch 45 oder 46,

dadurch gekennzeichnet, dass das Kunststoffrohr mehrschichtig ist, die Innenwand aus Polyamid gebildet ist und mindestens eine der anderen Schichten aus einem von Polyethylen und EVOH gebildet ist. - Mauerstein nach Anspruch 47,

dadurch gekennzeichnet, dass zumindest die äußerste Schicht durch Polyethylen gebildet ist. - Mauerstein nach einem der Ansprüche 28 bis 41,

dadurch gekennzeichnet, dass die zusätzliche Schicht ( ) Teil einer Umspritzung oder Umgießung (44) der Hülle (42) mit einem Kunststoffmaterial ist. - Mauerstein nach einem der Ansprüche 28 bis 41,

dadurch gekennzeichnet, dass das Kunststoffmaterial Polyurethan ist. - Mauerstein nach einem der Ansprüche 28 bis 41,

dadurch gekennzeichnet, dass die Umspritzung bzw. Umgießung (44) an mindestens einer ihrer Außenflächen mindestens einen angegossenen bzw. angespritzten Vorsprung (45) aufweist. - Mauerstein nach einem der Ansprüche 28 bis 41,

dadurch gekennzeichnet, dass der Vorsprung (45) schwalbenschwanzförmigen Querschnitt aufweist. - Mauerstein nach einem der Ansprüche 28 bis 41,

dadurch gekennzeichnet, dass die Hülle (42) durch eine metallierte Folie gebildet ist. - Mauerstein nach einem der Ansprüche 24 bis 53

dadurch gekennzeichnet, dass die Materialien der Hülle und/oder der Füllung ferner so gewählt sind, dass auch hohe Schalldämmung erzielt ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE200410003602 DE102004003602A1 (de) | 2004-01-23 | 2004-01-23 | Verfahren zum Herstellen eines wärmedämmenden mehrschaligen Mauersteins sowie solcher Mauerstein |

| DE102004003602 | 2004-01-23 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| EP1557249A2 true EP1557249A2 (de) | 2005-07-27 |

Family

ID=34625787

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP20050001234 Withdrawn EP1557249A2 (de) | 2004-01-23 | 2005-01-21 | Verfahren zum Herstellen eines wärmedämmenden mehrschaligen Mauersteins sowie solcher Mauerstein |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP1557249A2 (de) |

| DE (1) | DE102004003602A1 (de) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2007138625A1 (en) * | 2006-06-01 | 2007-12-06 | Stahl Beton S.R.L. | Concrete block with inner layer of insulating material |

| EP1876309A1 (de) * | 2006-07-06 | 2008-01-09 | Stamford Consulting Limited | Bausatz von Blöcken für Gebäude und relevantes Herstellungsverfahren |

| DE102007013584A1 (de) | 2006-12-13 | 2008-09-25 | Woschko Winlite Gmbh | Verfahren zur Herstellung eines Vakuumpaneels, derartiges Vakuumpaneel sowie ein dieses verwendender Mauerstein |

| EP1988228A3 (de) * | 2007-05-03 | 2009-08-26 | Matthias Rimmele | Bausteine und Bausysteme mit hydrophober, mikroporöser Wärmedämmung |

| EP2116663A1 (de) * | 2008-05-08 | 2009-11-11 | Stamford Consulting Limited | Isolierender Verbundbaublock für die Bauindustrie und Herstellungsverfahren hierfür |

| WO2011134677A1 (de) * | 2010-04-30 | 2011-11-03 | Va-Q-Tec Ag | Evakuiertes flächengebilde zur wärmedämmung |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10058566C2 (de) * | 2000-08-03 | 2002-10-31 | Va Q Tec Ag | Folienumhüllter, evakuierter Wärmedämmkörper und Herstellungsverfahren für diesen |

| DE10101689A1 (de) * | 2001-01-15 | 2003-11-13 | Woschko Gabriele | Fenster, Mauerstein, Wand- und Deckenverkleidung mit Vakuumdämmeinlage |

| DE10160214A1 (de) * | 2001-12-07 | 2003-06-18 | Veit Dennert Kg Baustoffbetr | Wärmedämmender mehrschaliger Mauerstein und Verfahren zu dessen Herstellung |

-

2004

- 2004-01-23 DE DE200410003602 patent/DE102004003602A1/de not_active Ceased

-

2005

- 2005-01-21 EP EP20050001234 patent/EP1557249A2/de not_active Withdrawn

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2007138625A1 (en) * | 2006-06-01 | 2007-12-06 | Stahl Beton S.R.L. | Concrete block with inner layer of insulating material |

| EP1876309A1 (de) * | 2006-07-06 | 2008-01-09 | Stamford Consulting Limited | Bausatz von Blöcken für Gebäude und relevantes Herstellungsverfahren |

| DE102007013584A1 (de) | 2006-12-13 | 2008-09-25 | Woschko Winlite Gmbh | Verfahren zur Herstellung eines Vakuumpaneels, derartiges Vakuumpaneel sowie ein dieses verwendender Mauerstein |

| EP1988228A3 (de) * | 2007-05-03 | 2009-08-26 | Matthias Rimmele | Bausteine und Bausysteme mit hydrophober, mikroporöser Wärmedämmung |

| EP2116663A1 (de) * | 2008-05-08 | 2009-11-11 | Stamford Consulting Limited | Isolierender Verbundbaublock für die Bauindustrie und Herstellungsverfahren hierfür |

| WO2011134677A1 (de) * | 2010-04-30 | 2011-11-03 | Va-Q-Tec Ag | Evakuiertes flächengebilde zur wärmedämmung |

| CN102859251A (zh) * | 2010-04-30 | 2013-01-02 | 瓦克技术股份公司 | 用于隔热的抽真空的扁平成型件 |

| CN102859251B (zh) * | 2010-04-30 | 2015-11-25 | 瓦克技术股份公司 | 用于隔热的抽真空的扁平成型件及其制造方法 |

| US9321237B2 (en) | 2010-04-30 | 2016-04-26 | Va-Q-Tec Ag | Evacuated sheet material for thermal insulation |

Also Published As

| Publication number | Publication date |

|---|---|

| DE102004003602A1 (de) | 2005-08-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2276961B1 (de) | Vakuumdämmplatte sowie verfahren zur herstellung derselben | |

| EP1177879B1 (de) | Folienumhüllter, evakuierter Wärmedämmkörper und Herstellungsverfahren für diesen | |

| DE10058566C2 (de) | Folienumhüllter, evakuierter Wärmedämmkörper und Herstellungsverfahren für diesen | |

| EP3023569B2 (de) | Abstandhalter für die beabstandung von glasscheiben eines mehrfachverglasten fensters | |

| WO2011032299A1 (de) | Wabenstrukturelement | |

| EP0953716B1 (de) | Abstandhalterprofil für Isolierscheibeneinheit | |

| EP2333179A1 (de) | Vakuumisolationspaneel | |

| EP2089586B1 (de) | Verfahren zur herstellung eines vakuumpaneels, derartiges vakuumpaneel sowie deren verwendung in einem mauerstein. | |

| EP1557249A2 (de) | Verfahren zum Herstellen eines wärmedämmenden mehrschaligen Mauersteins sowie solcher Mauerstein | |

| EP3569778A1 (de) | Verfahren zur herstellung eines bauelements sowie bauelement zur wärmebrückenarmen anbindung eines vorkragenden aussenteils an eine gebäudehülle | |

| WO2004001149A2 (de) | Vakuum-isolations-paneel, verfahren zur wärmedämmung von objekten sowie hilfsmittel dafür | |

| EP3049603B1 (de) | Abstandhalter für die beabstandung von glasscheiben eines mehrfachverglasten fensters, mehrfachverglastes fenster, dampfsperrfolie für einen abstandhalter, verfahren zur herstellung einer dampfsperrfolie sowie verfahren zur herstellung eines abstandhalters | |

| EP1557504A2 (de) | Verfahren zum Herstellen eines Vakuumpaneels, sowie Vakuumpaneel, insbesondere für Wärmedämmzwecke | |

| DE112005000069T5 (de) | Vakuum-Wärmeisoliermaterial, Wärmeisolier-Vorrichtung, in der dieses Material verwendet wird und Kühl-Gefrier-Vorrichtung | |

| DE102004050549B4 (de) | Folienumhüllte Vakuumdämmplatte und Verfahren zur Herstellung derselben | |

| DE102004003603A1 (de) | Verfahren zum Herstellen eines Vakuumpaneels, sowie Vakuumpaneel, insbesondere für Wärmedämmzwecke | |

| EP2406454A1 (de) | Abstandshalter für isolierglasscheiben | |

| DE102007056837A1 (de) | Vorrichtung und Herstellungsverfahren für ein Vakuum-Isolier-Element besthend aus einem mehrere Kammern definierendes Dämmmaterial | |

| DE102008023838A1 (de) | Dämmelement und Verfahren zum Herstellen des Dämmelements | |

| EP1898014B1 (de) | Vakuumisolationspaneel mit Aussparung im Dämmstoffstützkörper | |

| DE19525735A1 (de) | Abstandhalter für Isolierverglasungen | |

| DE4311510A1 (de) | Gerät mit pulver-vakuumisolierten Wandungen | |

| EP3120985A1 (de) | Verfahren zur herstellung eines dämmelements sowie ein entsprechendes dämmelement | |

| WO2017207253A1 (de) | Dichtungsstreifen zur abdichtung von fugen zwischen bauelementen sowie verfahren zur herstellung eines dichtungsstreifens | |

| DE102011050632A1 (de) | Wabenelement zur Dämmung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IS IT LI LT LU MC NL PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA HR LV MK YU |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN WITHDRAWN |

|

| 18W | Application withdrawn |

Effective date: 20100824 |