EP1530649B1 - Verfahren und vorrichtung zum durchlaufvergüten von bandstahl sowie verwendung des verfahrens - Google Patents

Verfahren und vorrichtung zum durchlaufvergüten von bandstahl sowie verwendung des verfahrens Download PDFInfo

- Publication number

- EP1530649B1 EP1530649B1 EP03747809A EP03747809A EP1530649B1 EP 1530649 B1 EP1530649 B1 EP 1530649B1 EP 03747809 A EP03747809 A EP 03747809A EP 03747809 A EP03747809 A EP 03747809A EP 1530649 B1 EP1530649 B1 EP 1530649B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- strip steel

- heating

- strip

- steel

- station

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 229910000831 Steel Inorganic materials 0.000 title claims abstract description 257

- 239000010959 steel Substances 0.000 title claims abstract description 257

- 238000000034 method Methods 0.000 title claims abstract description 64

- 238000005496 tempering Methods 0.000 title abstract description 29

- 238000010438 heat treatment Methods 0.000 claims abstract description 173

- 238000001816 cooling Methods 0.000 claims abstract description 48

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims abstract description 12

- 238000000137 annealing Methods 0.000 claims abstract description 12

- 229910001566 austenite Inorganic materials 0.000 claims abstract description 11

- 229910052799 carbon Inorganic materials 0.000 claims abstract description 11

- 229910000734 martensite Inorganic materials 0.000 claims abstract description 11

- 238000000265 homogenisation Methods 0.000 claims abstract description 7

- 238000000354 decomposition reaction Methods 0.000 claims abstract description 3

- 230000008859 change Effects 0.000 claims description 9

- 230000001965 increasing effect Effects 0.000 claims description 8

- 229910000975 Carbon steel Inorganic materials 0.000 claims description 5

- 239000000470 constituent Substances 0.000 claims description 5

- 229910000639 Spring steel Inorganic materials 0.000 claims description 4

- 238000012545 processing Methods 0.000 claims description 4

- 230000001681 protective effect Effects 0.000 claims description 4

- 230000009466 transformation Effects 0.000 claims description 4

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 4

- 230000009471 action Effects 0.000 claims description 3

- 230000000694 effects Effects 0.000 claims description 3

- 230000001939 inductive effect Effects 0.000 claims description 3

- 238000001556 precipitation Methods 0.000 claims description 3

- 238000005096 rolling process Methods 0.000 claims description 3

- 238000011068 loading method Methods 0.000 claims description 2

- 230000002787 reinforcement Effects 0.000 claims description 2

- 150000003839 salts Chemical class 0.000 claims description 2

- 229910052717 sulfur Inorganic materials 0.000 claims description 2

- 238000011144 upstream manufacturing Methods 0.000 claims description 2

- 230000001788 irregular Effects 0.000 claims 5

- 238000009434 installation Methods 0.000 claims 2

- 229910045601 alloy Inorganic materials 0.000 claims 1

- 239000000956 alloy Substances 0.000 claims 1

- 238000004519 manufacturing process Methods 0.000 abstract description 5

- 238000006243 chemical reaction Methods 0.000 abstract description 3

- 230000014759 maintenance of location Effects 0.000 abstract 1

- 235000019589 hardness Nutrition 0.000 description 23

- 239000000463 material Substances 0.000 description 18

- 230000008569 process Effects 0.000 description 12

- 230000015572 biosynthetic process Effects 0.000 description 8

- 238000005755 formation reaction Methods 0.000 description 8

- 239000007789 gas Substances 0.000 description 7

- 238000013461 design Methods 0.000 description 4

- 238000010791 quenching Methods 0.000 description 4

- 230000000171 quenching effect Effects 0.000 description 4

- 238000012546 transfer Methods 0.000 description 4

- 239000012080 ambient air Substances 0.000 description 3

- 230000008901 benefit Effects 0.000 description 3

- 238000010276 construction Methods 0.000 description 3

- 239000002826 coolant Substances 0.000 description 3

- 238000011161 development Methods 0.000 description 3

- 230000018109 developmental process Effects 0.000 description 3

- 238000009792 diffusion process Methods 0.000 description 3

- 238000004080 punching Methods 0.000 description 3

- 238000005299 abrasion Methods 0.000 description 2

- 238000005275 alloying Methods 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 238000004090 dissolution Methods 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 230000005611 electricity Effects 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 239000011261 inert gas Substances 0.000 description 2

- 239000003921 oil Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 238000004886 process control Methods 0.000 description 2

- 238000003856 thermoforming Methods 0.000 description 2

- 238000010792 warming Methods 0.000 description 2

- 229910001563 bainite Inorganic materials 0.000 description 1

- 230000003139 buffering effect Effects 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 238000007710 freezing Methods 0.000 description 1

- 230000008014 freezing Effects 0.000 description 1

- 230000006698 induction Effects 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 238000005304 joining Methods 0.000 description 1

- 150000001247 metal acetylides Chemical class 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000009828 non-uniform distribution Methods 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 230000002028 premature Effects 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 239000000725 suspension Substances 0.000 description 1

- 238000007725 thermal activation Methods 0.000 description 1

- 230000000930 thermomechanical effect Effects 0.000 description 1

- 238000000844 transformation Methods 0.000 description 1

- 238000004804 winding Methods 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/52—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for wires; for strips ; for rods of unlimited length

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/18—Hardening; Quenching with or without subsequent tempering

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/52—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for wires; for strips ; for rods of unlimited length

- C21D9/54—Furnaces for treating strips or wire

- C21D9/56—Continuous furnaces for strip or wire

- C21D9/62—Continuous furnaces for strip or wire with direct resistance heating

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/008—Martensite

Definitions

- the present invention relates to a method for continuous tempering of strip steel according to the preamble of claim 1, an apparatus suitable for carrying out the method according to claim 15 and to the use of the method for producing strip steel according to claim 28.

- the tempering of continuous strip steel is a widely practiced method for influencing the strength properties of strip steel.

- the strip steel is first cured in appropriate pass facilities by heating with subsequent cooling and then changed by tempering with subsequent cooling in terms of its toughness.

- the heat required for the compensation both during curing and during tempering can be introduced into the strip steel in different ways, for example by inductive methods, conductive methods or by passing the strip steel through hot baths or gas flames.

- the heat introduced into the steel strip and can be discharged again from the steel strip during cooling. Due to the microstructural transformations and the speed of the heating or cooling processes, there are many different possibilities for influencing the material properties of the steel strip.

- carbon steels are often used.

- DE 43 40 568 proposes for continuous quenching of steel wire to keep at about the same heating rates and cooling rate as in DE-PS 29 17 287 C2 the steel wire to temperature until a complete conversion in austenite and then thermoforming the steel wire.

- the holding of the steel wire during tempering to a temperature below Ac1 and above 500 degrees Celsius over a time is given, which should be significantly longer than in the DE-PS 29 17 287 indicated with 60 seconds.

- the continuous treatment of the steel wire is much more difficult because either the system length must be significantly increased in order to bridge such a period can or complex winding techniques for buffering and simultaneous tempering of the steel wire at constant temperatures are needed.

- yield strength ratios which can be achieved with such a method, of max. 0.9, which is not always sufficient for high strength structural materials.

- Object of the present invention is therefore to provide a method for continuous flow of strip steel, with the high-strength and nonetheless equipped with very high yield strength ratios steel materials can be produced, which are particularly suitable for the production of structural elements loaded similarly by their structural design.

- the invention according to claim 1 is based on a method for continuous coating of strip steel, in which the heating of the steel strip is carried out in a first heating station to a temperature above the A 3 temperature, then cooled the strip steel and then in a second heating station on a tempering Temperature is heated and finally cooled.

- Such a generic method is further developed in that the steel strip in a first section of the first heating station under the action of at least 60% of the total Heating power of the heating station heated with a heating gradient of at least 500 K / s, then heated in a second section of the first heating station with a heating gradient of at least 70 K / s to the temperature above the A 3 temperature and then in a cooling station with a cooling gradient of at least 300 K / s is substantially cooled back to room temperature, whereby the very short-term holding of the strip steel above the A 3 temperature, a complete transformation of the structure with simultaneous dissolution of the total carbon content, but not complete homogenization of the carbon in the austenitic Phase is reached.

- the strip steel is then heated in a first section of the second heating station under the action of at least 60% of the total heating power of the heating station with a heating gradient of at least 200 K / s, then in a second section of the second heating station with a heating gradient of at least 70 K / s heated to the tempering temperature and held there for a short time and then cooled with a cooling gradient of at least 200 K / s substantially back to room temperature, which is prevented by the very rapid and only short-term heating to the tempering temperature of the martensite needles formed and thereby forming a very feinkömiges microstructure in the steel strip with a fine-needle martensite.

- the desired microstructure state of the steel strip is formed only to the extent necessary for the adjustment of the strength properties. without it being possible to form to a significant extent undesirable structural constituents, as is the case with known tempering processes.

- the heating in the first heating station and the second heating station in the respective first sections and the second sections is carried out with different temperature gradients, wherein in the respective first sections, the majority of the heating takes place and in the second sections substantially a compensation of the temperature within the Bandstahles takes place, with also still a relatively small increase in temperature while maintaining the respective process temperatures in the foreground.

- the heating gradients and cooling gradients used according to the invention are higher by about one order of magnitude than hitherto known, as a result of which the formation or freezing of the respective microstructure states is virtually made possible. This allows the usual complete homogenization of the carbon in the austenite phase to be prevented.

- the temperature of the steel strip reached after passing through the first heating station is at least 50, preferably 100 K, above the A 3 temperature.

- the influence of the high heating speeds is taken into account by which the transformation points of the microstructure of the strip steel shift with increasing heating speed or shorter heating time to higher temperatures. Only then is then also ensured that, despite the high temperature changes of the steel strip, the desired structure can form at all.

- the tempering temperature of the strip steel is between 300 and 700 ° C. In this way, in particular, the decomposition of the martensite can be controlled to the desired extent.

- the tempering of the strip steel is carried out directly after the hardening and in the same pass.

- a costly caching of the steel strip be it by intermediate coiling or meandering guiding the steel strip in storage devices avoided.

- An essential feature of the method according to the invention is that the very fine austenite microstructure forming in the steel strip with the fine-grained martensite precipitate while avoiding complete homogenization of the carbon in austenite has a high yield ratio of the steel strip in the range of greater than or equal to 0.96 without loss of elongation properties allowed.

- the cold forming of the strip steel in corresponding construction components is possible, which can be made much easier and without significant change in the strength properties of the structural component than in the usual thermoforming.

- the first section of the first and / or the second heating station has a shorter passage length for the strip steel than the associated second section of the first and / or the second heating station.

- the structure is very abruptly impressed on a temperature that causes only the desired structural change substantially and secondary processes such as caused by the increased temperature diffusion processes not or not allowed to a significant extent.

- the heating and tempering of the steel strip within the first and / or the second heating station takes place until the respective cooling of the steel strip under a protective gas atmosphere.

- the oxygen otherwise contained in the ambient air can not react with the surface of the strip steel and thus change neither the surface by scaling or near-edge layers by diffusion processes. It turns a blue one Annealing or a so-called bright tempering achievable and combined with the inventive method.

- the inventive method with throughput speeds of the strip steel by the heating stations and cooling stations of at least 25 m / min, preferably at least 150 m / min can be operated.

- the throughput of the annealing process is much higher than known methods which operate at speeds of about 2-10 m / min, as well as the exposure time of the steel strip in the respective heating and cooling zones relatively low.

- this allows a very well-defined structural change of the steel strip. For example, it is possible to work with heating times of less than 1 second in the first sections of the heating stations.

- the heating of the strip steel can be carried out in the first embodiment by means of inductive heating and / or by means of gas flames and / or by means of salt contact heating. Such heating methods are basically known and will therefore not be explained further here. It is also conceivable, the heating of the steel strip by means of conductive heating via contact rollers. Conductive heating is also generally known in the case of tempering processes, but can undergo significant modifications when used in the process according to the invention.

- the invention according to claim 16 relates to an apparatus for carrying out the method according to claim 1, wherein the heating of the steel strip by means of conductive heating via contact rollers, wherein a lying between the same electrical potential, external contact rollers arranged, lying at a different electrical potential center contact roller each forms an electrical circuit with the outer contact rollers via the steel strip, whereby an increase in temperature of the steel strip is caused when passing through the strip steel according to the height of the respective current and the resistance of the steel strip.

- each of the two heating zones here is autoclaved into two areas, which result from the contact rollers arranged in succession between three.

- the middle contact roller is at an electrical potential, each outer contact rollers at a different electrical potential of the DC voltage used.

- each of the two successive heating zones is electrically potential-free with respect to the upstream or subsequent strip sections.

- a potential difference arises in each case only with respect to the contact roller of another potential arranged in the interior of the heating zone.

- both heating zones can be controlled completely independently of each other in their Temperaturinfluß on the strip steel and thus the strip steel targeted and brought without problems to the required temperature.

- the distance between the mutually corresponding, oppositely poled contact rollers in the second section of the first and / or second heating station is substantially greater than the distance of the mutually associated, gegen Sammlungpolpolten contact rollers in the respective first section. Since the conductive heating of the strip steel on the one hand depends on the coupled amount of electricity, but on the other hand, the passage length of this injected current through the strip steel, can on the adjustment of the ratio of the injected amount of current to the distance of mutually corresponding, oppositely poled contact rollers, the heating in these Sections are very easily influenced. Also, the heating gradient can be adjusted as a function of the distance between the mutually associated, oppositely poled contact rollers by means of smaller injected amounts of current.

- the amount of electricity injected into the steel strip for heating via the contact rollers is at least 1000 A, preferably 6000 A.

- the high AufMapgradienten be achieved, which make the inventive method only possible.

- the introduced via the contact rollers in the steel strip heating power is kept constant via a power control.

- the power control can be achieved by means of a phase control, wherein the network perturbations can be minimized by means of a mechanical voltage feedback (rotary transformer). This eliminates external compensation on the network side, whereby the efficiency of the device can be further increased.

- the strip steel In order to achieve high cooling gradients, it is conceivable for the strip steel to be cooled by ring sprays arranged in the region of the strip run. Such ring showers are basically known and will therefore not be explained further here.

- the ring showers can very selectively apply cooling to water, gas or oil on the surface of the steel strip, which allow due to the relatively small cross-sectional dimensions of the strip on the surface of a very rapid removal of heat from the steel strip. It may be advantageous if the emission direction of the nozzles of the ring showers is directed in the direction of passage of the steel strip, as this results in an improved flow around the steel strip with the cooling medium and thus an improved heat transfer from the steel strip into the cooling medium.

- the drive units in particular can compensate for different belt speeds of the steel strip by keeping constant the flow speed of the steel strip.

- the passage speed and thus the exposure time of the strip steel is controlled even with the inevitable due to the thermal expansion of the strip steel and thus held the structure formation or temperature gradients in the tolerances.

- the invention further relates to a steel strip according to claim 29, which is produced by the method according to claim 1.

- a material for such a strip steel are typical carbon steels, in particular carbon steels having a carbon content between 0.35 and 1.35%, in particular also C 35 to Ck 101, processed, in which the structure education makes the desired material properties achievable.

- the strip steel in a further embodiment, single or some alloying constituents such as in particular Si between 0.05 and 2.35%, Mn between 0.22 and 3.05%, P between 0.004 and 0.055%, S between 0.001 and 0.050%, Al between 0.001 and 0.100%, Cr between 0.03 and 2.85%, Ni between 0.02 and 1.60% and / or Cu between 0.02 and 0.45%, through which a further targeted microstructure or other Material properties of the strip steel can be affected.

- alloying constituents such as in particular Si between 0.05 and 2.35%, Mn between 0.22 and 3.05%, P between 0.004 and 0.055%, S between 0.001 and 0.050%, Al between 0.001 and 0.100%, Cr between 0.03 and 2.85%, Ni between 0.02 and 1.60% and / or Cu between 0.02 and 0.45%, through which a further targeted microstructure or other Material properties of the strip steel can be affected.

- the strip steel is processed in strip thicknesses between 0.20 and 5.00 mm and / or bandwidths between 2.00 and 725.00 mm, wherein in a further embodiment of the strip steel be formed by rolling technically flat and with a profile cross-section can.

- This is particularly advantageous, for example, if the strip steel can be used as spring steel, as this allows the spring properties without subsequent mechanical processing in the cross-sectional shape can be considered.

- the use of the steel strip is not limited to spring used construction components, also the specified temperature gradients and other specified dimensions and values can be varied to achieve special microstructures depending on the materials processed in the strip steel and possible alloying components.

- the invention further comprises a steel strip, in which the hardness of individual regions may be formed differently within the cross section of the steel strip.

- a non-uniform distribution of the hardness of the steel strip within the cross section can be used specifically to adapt the material properties to the steel strip in later use acting loads and thus different material properties such as high hardness and good toughness of individual sections of the cross section of the steel strip to combine.

- this can be done with only minor changes in the process and thus only a small cost.

- the steel strip has a non-uniform, preferably an asymmetrical cross section.

- a non-uniform cross-section can be structurally used for the later use of the steel strip to place different amounts of material in the individual cross-sectional areas of the steel strip and these different amounts of material in a further embodiment also inculcate different hardnesses. As a result, a further improvement of the load-oriented design of the steel strip is possible.

- the hardness of individual regions is distributed along at least one hardness gradient.

- a hardness gradient can be formed for example by a substantially continuous change in hardness, of course, other designs of the hardness gradient are conceivable.

- edge elements for edge reinforcement of skiem, snowboards, gliding boards or the like.

- Such also commonly referred to as ski edges edge elements are required in large quantities for the production of skis, snowboards, Gleitbrettem or the like and serve to improve the durability of the skis, as with these edge elements in the edge regions a corresponding impact and abrasion resistant edge is formed, which Life of the skis or the like substantially increased.

- the cross section of the steel strip has a thickened, in the installed state of the edge element at least partially outer region of greater hardness and in the installed state of the edge element inner web-like region of lower hardness.

- the external and loaded by impacts or by abrasion parts of the edge element are very durable, simultaneously is the web-like area that is required for attachment of the edge elements in the ski or the like, on the one hand continues to be correspondingly tough and can also be processed punching particularly well.

- a particularly favorable formation of the hardness profile results when the gradient of the hardness profile between the thickened region of greater hardness and the web-like region of lower hardness extends substantially continuously, preferably substantially linearly. Due to the uniform change in hardness is ensured that no predetermined breaking points are present within the cross section, also joining technique ensures that within the cross section no defects such as cracks or the like result from different gradients or the like.

- a particularly good material behavior of such a strip steel results when the yield ratio is in the range between 80% and 95%, preferably between 84% and 88%.

- the contact rollers are profiled substantially in accordance with the non-uniform cross-sectional shape of the steel strip in conductive heating of the strip steel. As a result, a corresponding coupling of the current and thus a corresponding heating can take place optionally at all areas of the steel strip.

- the substantially contoured according to the non-uniform cross-sectional shape of the strip steel contact rollers contact only portions of the surface of the strip and cause the heating of the strip there. Due to the only partial introduction of the corresponding stream in the steel strip on the one hand it is ensured that primarily there is a corresponding heating of the steel strip and in the not touched by the contact areas of the steel strip, one of which is formed along a gradient temperature gradient. By balancing operations within the steel strip, the hardness distribution within the cross section can then be adjusted in an advantageous manner.

- the hardness profile within the cross section can be determined in a further embodiment by the contact between the contact rollers and the steel strip substantially.

- FIG. 1 shows, in a very schematic representation, the construction of a device for carrying out the inventive compensation method, from which also the basic method sequence can be seen.

- the strip steel 1, which is provided wound on a unwinding device 3, for example, as a coil, is supplied via a drive unit 5 at room temperature T 20 ° C a first heating station 6, in which the curing is carried out as the first stage of the treatment.

- a quantity of current is coupled via an even described roller arrangement of contact rollers 8, 9, 10 in the strip steel 1, which provides an electrical supply device 14, not shown.

- the rollers are connected in such a way with the electrical supply device 14, that the contact roller 9 is at an electrical potential and with the rollers spaced from this role arranged rollers 8 and 10, which lie at the other electrical potential, via the steel strip 1 an electrical circuit form.

- Such, basically known conductive heating of the strip steel 1 is modified for the inventive method insofar that the rollers 8 in the inlet region of the first section 11 of the heating stations 6, 7, which is bounded by the spaced rollers 8, 9, at least doubled are.

- This ensures that the required to transfer the necessary high electrical power from each contact roller 8 on the steel strip 1 contact surface is doubled or multiplied in an arrangement of more than 2 roles.

- This causes the otherwise required high pressure forces between contact rollers 8 and steel strip 1 can be significantly reduced, so that a mechanical influence of the steel strip 1 can be significantly reduced by the pressure forces or completely prevented.

- This mechanical influence on the strip steel 1 otherwise leads due to the thermal activation of the strip steel 1 to undesirable or not sure controllable microstructural changes of the strip steel 1, which affect the material properties unfavorable.

- the distance between the contact rollers 8 to the contact roller 9 is in this case significantly less than the distance of the contact roller 10 of the contact roller 9. This and by the transferred between the contact rollers 8 and 9 electrical power is ensured that a large part of the heating of the steel strip 1 within the heating station 6 takes place in the first section 11 between the contact rollers 8 and the contact roller 9, so that the temperature of the strip steel 1 approximately in the region of the contact roller 9 z. B. 900 degrees Celsius. It will therefore be the heating of the steel strip 1 in particular in consideration of the realizable in the device throughput speeds in the first section 11 of the heating station 6 in a very short time, approximately in the range below one second, the steel strip for the passage through the first section 11th needed.

- the microstructure of the strip steel 1 is changed almost abruptly, with the further processing of the microstructure taking place in the second section 12 of the heating station 6 further heating the strip steel 1 to a temperature greater than the A 3 temperature of the material used.

- this second section of the heating station 6 a homogenization of the temperature of the strip steel 1 is also achieved, on the one hand by the longer cycle time through this second section 12, on the other hand by the lower in this section 12 coupled electrical power.

- This lower electrical coupled power results already by the greater run length of the current between the contact roller 9 and 10 in this second section 12. If, for example, the A 3 temperature of a strip steel settled at about 1050 degrees Celsius, then the strip steel after the strong heating the first section 11 in the second section 12 continue to heat relatively slowly and even. As a result, the forming structure in the steel strip is further homogenized, which can achieve a further improvement in the strength properties of the strip steel 1.

- the steel strip 1 After exiting the heating station 6, the steel strip 1 is passed through a cooling station 13, sprayed in the ring shower, not shown, the surface of the strip steel 1 with water, oil, gas or other cooling medium.

- a cooling station 13 sprayed in the ring shower, not shown, the surface of the strip steel 1 with water, oil, gas or other cooling medium.

- the nozzles of the ring showers can be directed in the direction of the strip steel 1 on the strip steel 1, so that forms a particularly suitable for heat transfer flow around the strip steel 1 around.

- Both the heating station 6 and the cooling station 13 can, as is indicated only roughly by the dashed border 15, be encapsulated from the environment, in which enclosure a protective gas can be introduced, which separates the strip steel 1 in this area from the ambient air , As a result, otherwise occurring on the surface of the strip steel 1 reactions with the oxygen of the ambient air can be prevented, at the same time running close to the edge of diffusion processes in the steel strip 1 can be prevented, which can otherwise affect the quality of the strip steel 1.

- the temperature of the strip steel 1 is again approximately in the order of the ambient temperature, indicated here by a specified temperature of about 40 degrees Celsius.

- a drive unit 5 is again interposed, which can absorb the elongation of the band of the strip steel 1 and keeps the strip steel 1 tight.

- a heating station 7 is provided, through which the steel strip 1 passes.

- This Aufgenesisstation 7 is basically the same as the heating station 6 constructed and therefore need not be explained again here.

- the electrical power applied to this Aufgenesisstation 7 is significantly lower than that of the driveway station 6, so that the temperatures reached by the strip steel 1 when passing through this Aufgenesisstation 7, in the range of tempering temperatures of a corresponding material of z. B. are about 500 degrees Celsius.

- a large part of the heating in the first section 11 of the heating station 7 will take place, whereas in the second section 12, only a slight warming will be carried out if the temperature of the strip steel 1 is evened out.

- the cooling station 13 which is connected downstream of the heating station 7, corresponds to the already described cooling station 13 after the heating station 6. It is also conceivable that both the heating station 7 and the redesigned cooling station 13 are again arranged in an inert gas atmosphere by an enclosure 15.

- a renewed drive unit 5 is provided, which influences the belt tension of the strip steel 1 within the second heating station 7 and the cooling station 13. Thereafter, the steel strip 1 is largely finished and can then be wound up again in a coiler station 4 to the coil.

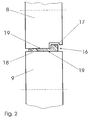

- FIG. 2 shows, in a form shown only schematically, the profiling of two contact rollers 8, 9, which serve for the process-related heating of a band steel 1 designed as an edge element 16 with non-uniform cross-sectional areas.

- the edge element 16 has a thickened region 17, designated as head, which in the installed state is introduced into a ski or the like on the outside and later comes into contact with the environment.

- This cross-sectional area should be as hard as possible to avoid premature wear of the ski.

- Another cross-sectional area 18, usually as a bridge referred to, is formed substantially web-like flat and is used for attachment of the edge element 16 within the ski. In this web-like region 18 of the edge element 16 usually open recesses are introduced, which cause additional attachment within the Skiqueriteses.

- the hardness of the edge element 16 in this cross-sectional region 18 may not be too high in order to avoid excessive loading of the punching tools.

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Heat Treatment Of Strip Materials And Filament Materials (AREA)

- Basic Packing Technique (AREA)

- Spray Control Apparatus (AREA)

- Application Of Or Painting With Fluid Materials (AREA)

- Coating Apparatus (AREA)

Description

- Die vorliegende Erfindung bezieht sich auf ein Verfahren zur Durchlaufvergütung von Bandstahl gemäß Oberbegriff des Anspruches 1, eine zur Durchführung des Verfahrens geeignete Vorrichtung gemäß Anspruch 15 sowie auf die Verwendung des Verfahrens zur Herstellung von Bandstahl gemäß Anspruch 28.

- Die Vergütung von Bandstahl im Durchlaufverfahren ist ein vielfach praktiziertes Verfahren zur Beeinflussung der Festigkeitseigenschaften von Bandstahl. Hierbei wird in entsprechenden Durchlaufeinrichtungen der Bandstahl zuerst durch Erwärmen mit anschließendem Abkühlen gehärtet und danach durch Anlassen mit nachfolgendem Abkühlen hinsichtlich seiner Zähigkeit verändert. Hierbei kann die zur Vergütung sowohl beim Härten als auch beim Anlassen benötigte Wärme auf unterschiedliche Arten in den Bandstahl eingebracht werden, beispielsweise durch induktive Verfahren, konduktive Verfahren oder auch durch Durchleiten des Bandstahles durch heiße Bäder oder Gasflammen. Von wesentlichem Einfluß auf die eingestellten Materialeigenschaften des Bandstahles ist es dabei, wie schnell die Wärme in den Bandstahl eingeleitet und beim Abkühlen wieder aus dem Bandstahl ausgeleitet werden kann. Durch die Gefügeumwandlungen sowie die Geschwindigkeit der Aufheizungs- bzw. Abkühlungsvorgänge ergeben sich sehr viele verschiedene Möglichkeiten, die Materialeigenschaften des Bandstahles zu beeinflussen. Als Material für derartigen Bandstahl werden häufig etwa Kohlenstoffstähle verwendet.

- Insbesondere wenn es darum geht, dem Bandstahl ein hohes Streckgrenzenverhältnis bei gleichzeitig großer Festigkeit aufzuprägen, ist die Prozeßführung des Vergütens von besonderer Wichtigkeit. Derartige Anwendungen entsprechender Bandstähle ergeben sich beispielsweise dann, wenn aus diesen Bandstählen Federbauteile hergestellt werden sollen.

- So ist es beispielsweise aus der DE-PS 29 17 287 C2 bekannt, einen Federstahl mittels Hochfrequenzinduktion schnell auf beispielsweise 1100 Grad Celsius zu erwärmen und über die kürzeste Austenit-bildende Zeit im Austenitbereich zu halten. Danach wird der Federstahl in Wasser oder Öl mit einer Abkühlgeschwindigkeit über der kritischen Abkühlgeschwindigkeit abgeschreckt und dadurch das Austenitgefüge des Stahles sehr fein eingestellt, wobei sich ein Gefüge mit einer ungleichförmigen Konzentration von Kohlenstoff ergibt, das beim Härten eine hohe Zähigkeit erreicht. Hierbei werden für den damaligen Stand der Technik relativ hohe Abkühlungsgradienten und Aufheizungsgradienten von größer 100 Kelvin pro Sekunde als notwendig angegeben, um das gewünschte Gefüge einzustellen. Hierbei wird angegeben, daß durch die relativ hohe Temperatur eine im wesentlichen vollständige Auflösung des übersättigten Martensits bewirkt werden muß, wobei sich dadurch eine entsprechende Ausscheidung von Carbiden ergeben soll. Dieser Stand der Technik bezieht sich allerdings ausschließlich auf stabförmigen oder drahtförmigen Stahl mit im Vergleich zu Bandstahl relativ großen Querschnittabmessungen, bei dem ebenfalls ganz andere Anforderungen an die Genauigkeit der Materialien nach dem Vergüten im Hinblick auf möglichen Verzug und Querschnittsveränderungen gestellt werden. Auch ist durch die im Verhältnis zum Querschnitt relativ geringe Oberfläche eine Aufheizung und Abkühlung nur relativ träge möglich.

- Eine Weiterentwicklung dieses Standes der Technik beschreibt die DE 43 40 568, die zum kontinuierlichen Vergüten von Stahldraht vorschlägt, bei etwa gleichen Aufheizgeschwindigkeiten und Abkühlgeschwindigkeit wie bei der DE-PS 29 17 287 C2 den Stahldraht so lange auf Temperatur zu halten, bis eine restlose Umwandlung in Austenit stattgefunden hat und dann eine Warmformung des Stahldrahtes anzuschließen. Hierbei wird insbesondere das Halten des Stahldrahtes beim Anlassen auf eine Temperatur unterhalb von Ac1 und oberhalb von 500 Grad Celsius über eine Zeit angegeben, die deutlich länger sein soll als noch in der DE-PS 29 17 287 mit 60 Sekunden angegeben. Hierdurch wird die Durchlaufbehandlung des Stahldrahtes wesentlich erschwert, da entweder die Anlagenlänge wesentlich erhöht werden muß, um eine derartige Zeitdauer überbrücken zu können, oder aufwendige Wickeltechniken zum Zwischenspeichern und gleichzeitigem Temperieren des Stahldrahtes bei konstanten Temperaturen benötigt werden. Auch werden Streckgrenzenverhältnisse, die mit einem derartigen Verfahren zu erreichen sind, von max. 0,9 angegeben, was für hochfeste konstruktive Materialien nicht immer ausreichend ist.

- Aus der WO-A-00/39349 ist ein Verfahren zum Durchlaufhärten und - Vergüten von Stahlband bekannt, welches nach dem Abschrecken im leklen Abschnitt eines Anlaßofers schnell mittels Wärmestrahlen erhitzt und dann mittels Schutzgas abgekühlt wird. Entlang der Erstreckungslänge der Stahlbänder bekommen ungleichförmige Querschnittsabmessungen der Stahlbänder durch entsprechende Prozeßführung des Vergütens einen gleichförmigen Härteverlauf beim Anlassen aufgeprägt

- Aus der GB 1 420 272 ist ein Durchlaufvergüten von Stahlbändern bekannt. Diese werden durch dem Band mittels Kontaktrollen zugeführten Strom widerstandserhitzt. Es sind Aufheizgeschwindigkeiten von 300°C/s beim Härten und von 500°C/s being Vergüten und ein dazwischen vorgenommener Durchlauf durch ein Abschreikbad erwähnt. Die Erhitzung erfolgt zwischen eingangsseitigen und ausgangsseitigen Kontakt rollenpaaren.

- Aufgabe der vorliegenden Erfindung ist es daher, ein Verfahren zur Durchlaufvergütung von Bandstahl anzugeben, mit dem hochfeste und gleichwohl mit sehr hohen Streckgrenzenverhältnissen ausgestattete Stahlwerkstoffe hergestellt werden können, die durch ihre Gefügeausbildung sich insbesondere auch zur Herstellung von ähnlich wie Federstählen belasteten Bauteilen eignen.

- Die Lösung der erfindungsgemäßen Aufgabe ergibt sich hinsichtlich des Verfahrens zur Durchlaufvergütung von Bandstahl aus den kennzeichnenden Merkmalen des Anspruches 1, hinsichtlich der zur Durchführung des Verfahrens geeigneten Vorrichtung aus den kennzeichnenden Merkmalen des Anspruches 15 sowie hinsichtlich der Verwendung des Verfahrens zum Vergüten von Bandstahles aus den kennzeichnenden Merkmalen des Anspruches 28 jeweils in Zusammenwirken mit den Merkmalen des zugehörigen Oberbegriffes. Weitere vorteilhafte Ausgestaltungen der Erfindung ergeben sich aus den Unteransprüchen.

- Die Erfindung gemäß Anspruch 1 geht aus von einem Verfahren zur Durchlaufvergütung von Bandstahl, bei dem in einer ersten Aufheizstation die Erwärmung des Bandstahls auf eine Temperatur oberhalb der A3-Temperatur erfolgt, der Bandstahl danach abgekühlt und anschließend in einer zweiten Aufheizstation auf eine Anlaß-temperatur erwärmt und endgültig abgekühlt wird. Ein derartiges gattungsgemäßes Verfahren wird dadurch weiterentwickelt, daß der Bandstahl in einem ersten Abschnitt der ersten Aufheizstation unter Einwirkung von mindestens 60 % der gesamten Heizleistung der Aufheizstation mit einem Aufheizgradienten von mindestens 500 K/s erwärmt, danach in einem zweiten Abschnitt der ersten Aufheizstation mit einem Aufheizgradienten von mindestens 70 K/s auf die Temperatur oberhalb der A3-Temperatur aufgeheizt und anschließend in einer Abkühlstation mit einem Abkühlungsgradienten von mindestens 300 K/s im wesentlichen wieder auf Raumtemperatur abgekühlt wird, wobei durch das sehr kurzzeitige Halten des Bandstahls oberhalb der A3-Temperatur eine vollständige Umwandlung des Gefüges bei gleichzeitiger Lösung des gesamten Kohlenstoffanteils, jedoch noch keine vollständige Homogenisierung des Kohlenstoffs in der Austenit-Phase erreicht wird. Zum anschließenden Anlassen wird der Bandstahl dann in einem ersten Abschnitt der zweiten Aufheizstation unter Einwirkung von mindestens 60 % der gesamten Heizleistung der Aufheizstation mit einem Aufheizgradienten von mindestens 200 K/s erwärmt, danach in einem zweiten Abschnitt der zweiten Aufheizstation mit einem Aufheizgradienten von mindestens 70 K/s auf die Anlaßtemperatur aufgeheizt und dort kurzzeitig gehalten und anschließend mit einem Abkühlungsgradienten von mindestens 200 K/s im wesentlichen wieder auf Raumtemperatur abgekühlt, wobei durch die sehr schnelle und nur kurzzeitige Erwärmung auf die Anlaßtemperatur der Zerfall der gebildeten Martensitnadeln verhindert wird und sich dadurch in dem Bandstahl ein sehr feinkömiges Gefüge mit einer feinstnadeligen Martensitausscheidung bildet. Durch die hohen Aufheizung- und Abkühlungsgradienten insbesondere in den ersten Abschnitten der ersten Aufheizstation für das Härten bzw. der zweiten Aufheizstation für das Anlassen wird erreicht, daß sich der gewünschte Gefügezustand des Bandstahles nur insoweit ausbildet, als dies für die Einstellung der Festigkeitseigenschaften erforderlich ist, ohne daß sich wie bei bekannten Vergütungsverfahren in nennenswertem Maße unerwünschte Gefügebestandteile ausbilden können. Hierbei wird die Erwärmung in der ersten Aufheizstation und der zweiten Aufheizstation in den jeweils ersten Abschnitten und den zweiten Abschnitten mit unterschiedlichen Temperaturgradienten durchgeführt, wobei in den jeweils ersten Abschnitten der Großteil der Erwärmung stattfindet und in den zweiten Abschnitten im wesentlichen ein Ausgleich der Temperatur innerhalb des Bandstahles stattfindet, wobei ebenfalls noch eine relativ geringe Temperaturerhöhung bei gleichzeitigem Halten auf den jeweiligen Prozeßtemperaturen im Vordergrund steht. Bei der insgesamt nur sehr kurzen Verweildauer des Bandstahles in den Aufheizstationen wirken die Temperaturveränderungen sehr abrupt auf den Bandstahl ein und geben dem Gefüge daher nur wenig Zeit, neben der beabsichtigten Veränderung der Gefügeeigenschaften sekundäre Gefügeveränderungen auszubilden. Insgesamt bildet sich hierdurch ein sehr feines Austenitgefüge, das mit der anschließenden ebenfalls sehr feinstnadeligen Martensitausscheidung ein Sondergefüge bildet, daß bei sehr hohen Festigkeitswerten ein äußerst großes Streckgrenzenverhältnis von in der Regel größer 0,96 aufweist. Dieses Gefüge zeigt metallographisch Ähnlichkeiten mit einem Bainitgefüge, wobei dieses aber ein geringeres Streckgrenzenverhältnis aufweist. Hierdurch eignen sich derartige Bandstähle insbesondere dafür, als Federstähle für konstruktive Zwecke hochbelasteter Bauteile eingesetzt zu werden. Im Gegensatz zum bekannten Stand der Technik liegen die erfindungsgemäß verwendeten Aufheizungsgradienten und Abkühlungsgradienten um etwa eine Größenordnung höher als bisher bekannt, wodurch erst quasi das Ausbilden bzw. Einfrieren der jeweiligen Gefügezustände ermöglicht wird. Dies ermöglicht, daß die sonst übliche vollständige Homogenisierung des Kohlenstoffs in der Austenit-Phase verhindert wird.

- Vorteilhafte Weiterbildungen des Verfahrens ergeben sich insbesondere hinsichtlich der Beeinflussung der Gefügestruktur, wenn der Aufheizungsgradient in dem ersten Abschnitt der ersten Aufheizstation mindestens 800, vorzugsweise 1000 bis 1300 K/s und/oder der Aufheizungsgradient in dem zweiten Abschnitt der ersten Aufheizstation mindestens 100, vorzugsweise 125 K/s und/oder der Abkühlungsgradient nach der ersten und/oder der zweiten Aufheizstation 500, vorzugsweise 800 - 2800 K/s beträgt. Hierdurch können noch präziser die gewünschten Gefügebestandteile ausgebildet bzw. bei der Abkühlung aufrechterhalten werden, ohne daß sich die Festigkeitseigenschaften bzw. das Streckgrenzenverhältnis negativ beeinflussende andere Gefügebestandteile ausbilden können.

- Von Vorteil ist es weiterhin, wenn die erreichte Temperatur des Bandstahls nach dem Durchlaufen der ersten Aufheizstation mindestens 50, vorzugsweise 100 K oberhalb der A3-Temperatur beträgt. Hierdurch wird dem Einfluß der hohen Erwärmungsgeschwindigkeiten Rechnung getragen, durch die sich die Umwandlungspunkte des Gefüges des Bandstahls mit zunehmender Erwärmungsgeschwindigkeit bzw. kürzerer Erwärmungszeit zu höheren Temperaturen hin verschieben. Erst hierdurch wird dann auch gewährleistet, daß trotz der hohen Temperaturänderungen des Bandstahls sich das gewünschte Gefüge überhaupt ausbilden kann.

- Weiterhin ist vorgesehen, daß die Anlaßtemperatur des Bandstahls zwischen 300 und 700 °C beträgt. Hierdurch kann insbesondere der Zerfall des Martensits im gewünschten Maße gesteuert werden.

- Von wesentlichem Vorteil für die Ausbildung eines über den gesamten Querschnitt gleichmäßigen Gefüges innerhalb des Bandstahles ist es, wenn während des Durchlaufs des Bandstahls durch den zweiten Abschnitt der ersten und/oder der zweiten Aufheizstation zusätzlich zu einer weiteren relativ geringen Temperaturerhöhung eine Vergleichmäßigung der Temperatur des Bandstahls erfolgt. Bedingt durch die hohen Aufheizgradienten können sich in diesen ersten Abschnitten innerhalb des Querschnittes des Bandstahls in gewissem Maße unterschiedlich hohe Temperaturen ausbilden, die auch unterschiedliche Gefügeausbildungen zur Folge haben könnten. Dies würde aber die Festigkeitseigenschaften und insbesondere die Homogenität des Bandstahles unter Umständen wesentlich verschlechtern, da etwa für die Verwendung des Bandstahles als federnde Konstruktionsbauteile auch nicht tolerierbare, unterschiedliche Federungseigenschaften innerhalb des Querschnittes bzw. entlang der Lauflänge des Bandstahles die Folge wären. Mit dieser Ausgestaltung der Erwärmung in einem zweistufigen Verfahren kann darüber hinaus vermieden werden, daß sonst übliche längere Abschnitte zum Halten der sonst relativ langsam erreichten Temperaturen innerhalb des Durchlaufs durch die Anlage vorgesehen werden müssen.

- Insbesondere hinsichtlich der Wirtschaftlichkeit des Verfahrens ist es von Vorteil, wenn das Anlassen des Bandstahls direkt anschließend an das Härten und in dem gleichen Durchlauf vorgenommen wird. Hierdurch wird ein aufwendiges Zwischenspeichern des Stahlbandes, sei es durch zwischenzeitliches Aufhaspeln oder mäandrierendes Führen des Stahlbandes in Speichereinrichtungen vermieden.

- Eine wesentliche Eigenschaft des erfindungsgemäßen Verfahrens ist es, daß das in dem Bandstahl sich ausbildende sehr feine Austenitgefüge mit der feinstnadeligen Martensitausscheidung bei gleichzeitiger Vermeidung einer vollständigen Homogenisierung des Kohlenstoffs in Austenit ein hohes Streckgrenzenverhältnis des Bandstahls im Bereich von größer oder gleich 0,96 ohne Verluste hinsichtlich der Dehnungseigenschaften erlaubt. Hierdurch wird etwa die Kaltumformung des Bandstahls in entsprechende Konstruktionsbauteile möglich, die wesentlich einfacher und ohne starke Veränderung der Festigkeitseigenschaften des Konstruktionsbauteils vorgenommen werden kann als bei der sonst üblichen Warmformung.

- Für die Temperaturführung des Bandstahls ist es von Vorteil, wenn der erste Abschnitt der ersten und/oder der zweiten Aufheizstation eine geringere Durchlauflänge für den Bandstahl aufweist als der zugehörige zweite Abschnitt der ersten und/oder der zweiten Aufheizstation. Hierdurch kann neben der Einbringung unterschiedlicher Wärmemengen in den jeweiligen Abschnitten einfach dafür gesorgt werden, daß die dadurch sich ergebenden Verweilzeiten des Bandstahls in diesen Abschnitten verändert werden können oder auch ein festes Verhältnis zueinander aufweisen. Abhängig von der Durchlauflänge und der jeweiligen Bandgeschwindigkeit ergeben sich damit auch die Aufheizgradienten und die Expositionszeiten des Bandstahles hinsichtlich der Erwärmung und der anschließenden Ausgleichs- und Nachtemperierungsvorgänge.

- Für die Einstellung der zur Gefügeveränderung benötigten Aufheizgradienten ist es von Vorteil, wenn in dem jeweiligen ersten Abschnitt der ersten und/oder der zweiten Aufheizstation mindestens 90 % der gesamten Heizleistung der jeweiligen Aufheizstation auf den Bandstahl einwirkt. Hierdurch wird dem Gefüge sehr abrupt eine Temperatur aufgeprägt, die im wesentlichen nur die gewünschte Gefügeveränderung hervorruft und Sekundärvorgänge wie etwa durch die erhöhte Temperatur bewirkte Diffusionsvorgänge nicht oder nicht in wesentlichem Maße erlaubt.

- Für die Ausbildung der Oberflächen, aber auch für die randnahe Gefügeausbildung ist es von Vorteil, wenn die Aufheizung und das Anlassen des Bandstahls innerhalb der ersten und/oder der zweiten Aufheizstation bis zum jeweils erfolgten Abkühlen des Bandstahls unter Schutzgasatmosphäre erfolgt. Hierdurch kann der sonst in der Umgebungsluft enthaltene Sauerstoff keine Reaktion mit der Oberfläche des Bandstahls eingehen und damit weder die Oberfläche etwa durch Verzunderung oder die randnahen Schichten durch Diffusionsvorgänge verändern. Es wird damit ein blaues Anlasen oder ein sogenanntes Blankvergüten erzielbar und mit dem erfindungsgemäßen Verfahren kombinierbar.

- Von wesentlichem Einfluß sowohl auf die Wirtschaftlichkeit als auch auf die Gefügeausbildung ist es, daß das erfindungsgemäße Verfahren mit Durchlaufgeschwindigkeiten des Bandstahles durch die Aufheizstationen und Abkühlstationen von mindestens 25 m/min, vorzugsweise mindestens 150 m/min betrieben werden kann. Hierdurch ist zum einen der Durchsatz des Vergütungsverfahrens wesentlich höher als bekannten Verfahren, die mit Geschwindigkeiten von etwa 2 - 10 m/min arbeiten, als auch die Expositionszeit des Bandstahls in den jeweiligen Erwärmungs- und Abkühlungszonen relativ gering. Zusammen mit den hohen Temperaturgradienten erlaubt dies eine sehr genau definierte Gefügeveränderung des Bandstahls. So kann beispielsweise mit Erwärmungszeiten in den ersten Abschnitten der Aufheizstationen von unter 1 Sekunde gearbeitet werden.

- Die Aufheizung des Bandstahls kann in erster Ausgestaltung mittels induktiver Erwärmung und/oder mittels Gasflammen und/oder mittels Salzkontakterwärmung erfolgen. Derartige Erwärmungsverfahren sind grundsätzlich bekannt und sollen daher hier nicht weiter erläutert werden. Ebenfalls ist es denkbar, die Aufheizung des Bandstahls mittels konduktiver Erwärmung über Kontaktrollen erfolgt. Auch die konduktive Erwärmung ist grundsätzlich bei Vergütungsverfahren bekannt, kann jedoch bei der Anwendung in dem erfindungsgemäßen Verfahren wesentliche Modifikationen erfahren.

- Die Erfindung gemäß Anspruch 16 betrifft eine Vorrichtung zur Durchführung des Verfahrens gemäß Anspruch 1, bei dem die Aufheizung des Bandstahls mittels konduktiver Erwärmung über Kontaktrollen erfolgt, wobei eine zwischen auf gleichem elektrischen Potential liegenden, äußeren Kontaktrollen angeordnete, auf einem anderen elektrischen Potential liegende mittlere Kontaktrolle über den Bandstahl jeweils einen elektrischen Stromkreis mit den äußeren Kontaktrollen bildet, wodurch bei Stromdurchgang durch den Bandstahl entsprechend der Höhe des jeweiligen Stromes und dem Widerstand des Bandstahls eine Temperaturerhöhung des Bandstahls hervorgerufen wird. Hierdurch werden zum einen zwei aufeinanderfolgende Erwärmungszonen für das martensitische Härten und das nachfolgende Anlassen gebildet, innerhalb derer ausschließlich mittels Gleichstrom erwärmt wird, und zum anderen sind die auf unterschiedlichen Potentialen liegenden Kontaktrollen jeder der Erwärmungszonen so gegeneinander elektrisch verschaltet, daß Potentialdifferenzen zwischen diesen in Durchlaufrichtung aufeinanderfolgenden Erwärmungszonen nicht auftreten und daher in der zwischenliegenden Abkühlungszone keine ungewollten Erwärmungen auftreten können. Hierzu wird jede der hier beiden Erwärmungszonen zum einen in zwei Bereiche autgespalten, die sich durch die zwischen drei nacheinander angeordneten Kontaktrollen ergeben. Die mittlere Kontaktrolle liegt auf einem elektrischen Potential, die jeweils äußeren Kontaktrollen auf einem anderen elektrischen Potential der verwendeten Gleichspannung. Hierdurch bildet sich jeweils zwischen der mittleren Kontaktrolle und jeder der beiden äußeren Kontaktrollen eine Potentialdifferenz, die zur Erwärmung des Bandstahls beim Durchlauf zwischen diesen Kontaktrollenpaaren genutzt werden kann. Gleichzeitig ist aber jede der beiden aufeinanderfolgenden Erwärmungszonen gegenüber den vorgelagerten bzw. nachfolgenden Bandabschnitten elektrisch potentialfrei. Eine Potentialdifferenz entsteht jeweils nur gegenüber der in dem Inneren der Erwärmungszone angeordneten Kontaktrolle anderen Potentials. Dadurch kann eine elektrische Wechselwirkung der Erwärmungszone in den Bereich außerhalb der Kontaktrollen und damit eine dort ungewollte Erwärmung des Bandstahls gar nicht erfolgen. Auch können beide Erwärmungszonen vollständig unabhängig voneinander in ihrem Temperatureinfluß auf den Bandstahl geregelt und damit der Bandstahl gezielt und ohne Probleme auf die benötigte Temperatur gebracht werden.

- Von wesentlichem Vorteil bei der konduktiven Erwärmung über Kontaktrollen ist es, wenn zur Aufheizung des Bandstahls im Einlaufbereich des ersten Abschnittes der ersten und/oder der zweiten Aufheizstation mindestens zwei Kontaktrollen angeordnet sind, mit denen in diesem ersten Abschnitt eine erhöhte Strommenge zur Erzielung des hohen Aufheizgradienten in den Bandstahl eingekoppelt werden kann. Bei bekannten Einrollen-Anordnungen besteht ein wesentliches Problem darin, den erforderlichen Stromübergang zwischen der Rolle und dem Bandstahl zu gewährleisten. Hierfür werden häufig zur Gewährleistung ausreichender Kontaktflächen mit dem Bandstahl die Andruckkräfte der Kontaktrolle auf Werte erhöht, die bei der gleichzeitigen Erwärmung des Bandstahls zu mechanischen Veränderungen des Gefüges des Bandstahls führen, wie sie etwa aus der thermomechanischen Umformung bekannt sind. Dies führt aber zu teilweise unkontrollierbaren, zumindest aber unerwünschten Gefügeveränderungen und gleichzeitig auch zu Querschnittsänderungen und maßlichen Toleranzbeeinflussungen, die die Verwendung derart erwärmten Bandstahls für hochwertige Zwecke einschränken oder unmöglich machen. Durch die Verteilung der notwendigen Kontaktfläche auf zwei oder mehr Kontaktrollen können die Andruckkräfte wesentlich verringert werden, so daß sich keinerlei wesentlichen Veränderungen des Gefüges durch mechanische Verformungen ergeben können. Dies führt zu erreichbaren Planparallelitäten der Dickenabmessung des Bandstahls nach dem Durchlauf, die höchstens 2 - 5 µm bis zu 30 mm Bandbreite des Bandstahls nicht übersteigt. Damit ist aber neben dem sehr gleichmäßigen Gefüge auch die Querschnittsabmessung des Bandstahls sowohl in Durchlaufrichtung als auch quer dazu sehr gleichmäßig und damit ergeben sich etwa für die Verwendung derartiger Bandstähle für konstruktive Federbauteile sehr gleichmäßige Federeigenschaften.

- Weiterhin ist es denkbar, daß der Abstand der zueinander gehörigen, gegengleich gepolten Kontaktrollen im zweiten Abschnitt der ersten und/oder zweiten Aufheizstation wesentlich größer ist als der Abstand der zueinander gehörigen, gegengleich gepolten Kontaktrollen im jeweiligen ersten Abschnitt. Da die konduktive Erwärmung des Bandstahls zum einen von der eingekoppelten Strommenge, zum anderen aber von der Durchlauflänge dieses eingekoppelten Stroms durch den Bandstahl abhängt, kann über die Einstellung des Verhältnisses der eingekoppelten Strommenge zu dem Abstand der zueinander gehörigen, gegengleich gepolten Kontaktrollen die Erwärmung in diesen Abschnitten sehr einfach beeinflußt werden. Auch kann durch geringere eingekoppelte Strommengen der Aufheizungsgradient in Abhängigkeit von dem Abstand der zueinander gehörigen, gegengleich gepolten Kontaktrollen eingestellt werden.

- Von Vorteil ist es, wenn die zur Aufheizung über die Kontaktrollen in den Bandstahl eingekoppelte Strommenge mindestens 1000 A, vorzugsweise 6000 A beträgt. Hierdurch sind die hohen Aufheizgradienten erzielbar, die das erfindungsgemäße Verfahren erst möglich machen.

- Dabei ist es denkbar, daß die über die Kontaktrollen in den Bandstahl eingebrachte Heizleistung über eine Leistungsregelung konstant gehalten wird. So kann z.B. in einer Weiterbildung die Leistungsregelung über eine Phasenanschnittsteuerung erreicht werden, wobei die Netzrückwirkungen über eine mechanische Spannungsnachführung (Drehtransformatoir) minimiert werden können. Dadurch können externe Kompensationen auf der Netzseite entfallen, wodurch die Wirtschaftlichkeit der Vorrichtung weiter gesteigert werden kann.

- Zur Erzielung hoher Abkühlgradienten ist es denkbar, wenn der Bandstahl durch im Bereich des Bandlaufes angeordnete Ringbrausen abgekühlt wird. Derartige Ringbrausen sind grundsätzlich bekannt und sollen daher hier nicht weiter erläutert werden. Die Ringbrausen können dabei sehr gezielt zur Abkühlung Wasser, Gas oder Öl auf die Oberfläche des Bandstahls aufbringen, die aufgrund der relativ geringen Querschnittsabmessungen des Bandstahl bezogen auf die Oberfläche eine sehr schnelle Abführung der Wärme aus dem Bandstahl ermöglichen. Hierbei kann es von Vorteil sein, wenn die Abstrahlrichtung der Düsen der Ringbrausen in die Durchlaufrichtung des Bandstahls gerichtet ist, da hierdurch eine verbesserte Umströmung des Bandstahls mit dem Kühlmedium und damit ein verbesserter Wärmeübergang aus dem Bandstahl in das Kühlmedium erfolgt.

- Anlagentechnisch ist es noch von Vorteil, wenn vor und nach den jeweiligen Aufheizstationen Antriebseinheiten zum Fördern des Bandstahls durch die Vorrichtung angeordnet sind, wobei die Antriebseinheiten insbesondere auch einen Ausgleich unterschiedlicher Bandgeschwindigkeiten des Bandstahls durch Konstanthaltung der Durchlaufgeschwindigkeit des Bandstahls bewirken können. Hierdurch wird die Durchlaufgeschwindigkeit und damit die Expositionszeit des Bandstahls auch bei den aufgrund der Temperaturdehnung unvermeidlichen Längungen des Bandstahls kontrollierbar und damit die Gefügeausbildung bzw. die Temperaturgradienten in den Toleranzen gehalten.

- Die Erfindung betrifft weiterhin einen Bandstahl gemäß Anspruch 29, der nach dem Verfahren gemäß Anspruch 1 hergestellt wird. Als Material für einen derartigen Bandstahl werden typische Kohlenstoffstähle, insbesondere Kohlenstoffstähle mit einem Kohlenstoffgehalt zwischen 0,35 und 1,35 %, insbesondere auch C 35 bis Ck 101, verarbeitet, bei denen die Gefügeausbildung die gewünschten Materialkennwerte erreichbar macht.

- Ebenfalls kann der Bandstahl in weiterer Ausgestaltung einzelne oder einige Legierungsbestandteile wie insbesondere Si zwischen 0,05 und 2,35 %, Mn zwischen 0,22 und 3,05 %, P zwischen 0,004 und 0,055 %, S zwischen 0,001 und 0,050 %, Al zwischen 0,001 und 0,100 %, Cr zwischen 0,03 und 2,85 %, Ni zwischen 0,02 und 1,60 % und/oder Cu zwischen 0,02 und 0,45 % aufweisen, durch die eine weitere gezielte Gefügeausbildung oder sonstige Materialeigenschaften des Bandstahl beeinflußt werden können.

- Denkbar ist es, daß der Bandstahl in Banddicken zwischen 0,20 und 5,00 mm und/oder Bandbreiten zwischen 2,00 und 725,00 mm verarbeitet wird, wobei in weiterer Ausgestaltung der Bandstahl walztechnisch erzeugbar und flach oder mit einem Profilquerschnitt ausgebildet sein kann. Von besonderem Vorteil ist dies etwa auch, wenn der Bandstahl als Federstahl einsetzbar ist, da hierdurch die Federeigenschaften ohne nachfolgende mechanische Bearbeitung bei der Querschnittsform berücksichtigt werden können.

- Es versteht sich von selbst, daß sowohl das hier beschriebene Verfahren als auch die Vorrichtung und der solcherart hergestellte Bandstahl im Rahmen der Lehre der Erfindung in vielfältiger Weise Veränderungen erfahren können, ohne die Lehre der Erfindung zu verlassen. So ist insbesondere die Verwendung des Bandstahls nicht auf federmäßig verwendete Konstruktionsbauteile beschränkt, auch können die angegebenen Temperaturgradienten und sonstigen angegebenen Maße und Werte vielfältig verändert werden, um spezielle Gefügeausbildungen abhängig von den in dem Bandstahl verarbeiteten Materialien und eventuellen Legierungsbestandteilen zu erreichen.

- Die Erfindung umfaßt weiterhin einen Bandstahl, bei dem die Härte einzelner Bereiche innerhalb des Querschnittes des Bandstahls unterschiedlich ausgebildet sein kann. Eine derartige ungleichförmige Verteilung der Härte des Bandstahls innerhalb des Querschnittes kann gezielt dazu genutzt werden, um die Werkstoffeigenschaften an auf den Bandstahl im späteren Einsatz einwirkende Belastungen anzupassen und damit unterschiedlicher Werkstoffeigenschaften wie beispielsweise große Härte und gute Zähigkeit einzelner Abschnitte des Querschnittes des Bandstahles miteinander zu kombinieren. Insbesondere bei einer walztechnischen Erzeugung des Bandstahles kann dies mit nur geringen Veränderungen des Verfahrens und damit auch nur geringen Kosten erfolgen.

- Von besonderem Vorteil ist es hierbei, wenn der Bandstahl einen ungleichförmigen, vorzugsweise einen unsymmetrischen Querschnitt aufweist. Ein derartiger ungleichförmige Querschnitt kann konstruktiv für den späteren Einsatz des Bandstahls dazu genutzt werden, um unterschiedliche Materialmengen in die einzelnen Querschnitts Bereiche des Bandstahles zu plazieren und diesen unterschiedlichen Materialmengen in weiterer Ausgestaltung auch noch unterschiedliche Härten einzuprägen. Hierdurch ist eine weitere Verbesserung der belastungsgerechten Gestaltung des Bandstahles möglich.

- In weiterer Ausgestaltung ist es denkbar, daß innerhalb des ungleichförmigen Querschnittes des Bandstahls die Härte einzelner Bereiche entlang mindestens eines Härtegradienten verteilt ist. Ein derartiger Härtegradient kann beispielsweise durch eine im wesentlichen kontinuierliche Veränderung der Härte gebildet werden, selbstverständlich sind auch andere Gestaltungen des Härtegradienten denkbar.

- Von besonderem Vorteil ist die Ausgestaltung eines Bandstahles mit Bereichen unterschiedlicher Härte, wenn aus dem Bandstahl Kantenelemente zur Kantenverstärkung von Skiem, Snowboards, Gleitbrettern oder dgl. herstellbar sind. Derartige auch üblicherweise als Skikanten bezeichnete Kantenelemente werden in großer Menge zur Herstellung von Skiern, Snowboards, Gleitbrettem oder dergleichen benötigt und dienen zur Verbesserung der Haltbarkeit der Skier, da mit diesen Kantenelementen in den Kantenbereichen eine entsprechende schlag- und abriebfeste Kante gebildet ist, die die Lebensdauer der Skier oder dergleichen wesentlich erhöht.

- Zur Verwendung des Bandstahls als Kantenetemente ist es von Vorteil, wenn der Querschnitt des Bandstahls einen verdickten, im Einbauzustand des Kantenelementes zumindest abschnittsweise außenliegenden Bereich größerer Härte und einen im Einbauzustand des Kantenelementes innenliegenden stegartigen Bereich geringerer Härte aufweist. Hierdurch werden die außenliegenden und durch Schläge bzw. durch Abrieb belasteten Teile des Kantenelementes sehr haltbar ausgebildet, gleichzeitig ist der stegartige Bereich, der zur Befestigung der Kantenelemente in dem Ski oder dergleichen benötigt wird, zum einen weiterhin entsprechend zäh und läßt sich darüber hinaus stanztechnisch besonders gut verarbeiten.

- Eine besonders günstige Ausbildung des Härteverlaufs ergibt sich, wenn der Gradient des Härteverlaufs zwischen dem verdickten Bereich größerer Harte und dem stegartigen Bereich geringerer Härte im wesentlichen kontinuierlich, vorzugsweise im wesentlichen linear verläuft. Durch die gleichmäßige Veränderung der Härte ist dafür gesorgt, daß keine Sollbruchstellen innerhalb des Querschnittes vorliegen, auch ist gefügetechnisch dafür gesorgt, daß sich innerhalb des Querschnittes keine Fehlstellen wie etwa Risse oder dergleichen durch unterschiedliche Gradienten oder dergleichen ergeben.

- Ein besonders gutes Materialverhalten eines derartigen Bandstahles ergibt sich, wenn das Streckgrenzenverhältnis im Bereich zwischen 80% und 95%, vorzugsweise zwischen 84% und 88% liegt.

- Von besonderem Vorteil ist es, wenn bei konduktiver Erwärmung des Bandstahls die Kontaktrollen im wesentlichen entsprechend der ungleichförmigen Querschnittsform des Bandstahls profiliert sind. Hierdurch kann wahlweise an allen Bereichen des Bandstahles eine entsprechende Einkopplung des Stromes und damit eine entsprechende Erhitzung erfolgen.

- In einer weiteren Ausgestaltung ist es denkbar, daß die im wesentlichen entsprechend der ungleichförmigen Querschnittsform des Bandstahls profilierten Kontaktrollen nur Teilbereiche der Oberfläche des Bandstahls kontaktieren und dort die Aufheizung des Bandstahls bewirken. Durch die nur partielle Einleitung des entsprechenden Stromes in den Bandstahl wird zum einen dafür gesorgt, daß vornehmlich nur dort eine entsprechende Erwärmung des Bandstahles vonstatten geht und in den nicht von den Kontaktrollen berührten Bereichen des Bandstahles sich ein davon etwa entlang eines Gradienten ausgebildetes Temperaturgefälles einstellt. Durch Ausgleichsvorgänge innerhalb des Bandstahles kann dann in vorteilhafter Weise die Härteverteilung innerhalb des Querschnittes eingestellt werden. Zum anderen ist als Effekt durch diese Ausbildung der Kontaktrollen möglich, die Kühlwirkung bei der Berührung zwischen den Kontaktrollen und den entsprechenden Bereichen des Bandstahles gezielt dazu zu nutzen, daß die gewünschte Härteverteilung innerhalb des Querschnittes sich einstellt. Hierbei kann in weiterer Ausgestaltung durch die Kontaktierung zwischen den Kontaktrollen und dem Bandstahl im wesentlichen der Härteverlauf innerhalb des Querschnittes bestimmt werden.

- Eine besonders bevorzugte Ausführungsform des erfindungsgemäßen Vorrichtung zur Durchführung des Verfahrens gemäß Anspruch 1 zeigt die Zeichnung.

- Es zeigen:

- Figur 1

- - eine sehr schematische Darstellung des prinzipiellen Aufbaus einer Vorrichtung gemäß Anspruch 16 zur Durchführung des erfindungsgemäßen Verfahrens mit den wichtigsten Vorrichtungsbestandteilen sowie einigen angegebenen Temperaturparametem,

- Figur 2

- - eine beispielhafte Profilierung der Kontaktrollen zur Herstellung eines als Kantenelement ausgebildeten Bandstahles.

- In der Figur 1 ist in einer sehr schematischen Darstellung der Aufbau einer Vorrichtung zur Durchführung des erfindungsgemäßen Vergütungsverfahrens dargestellt, wobei hieraus auch der grundsätzliche Verfahrensablauf ersichtlich wird.

- Der Bandstahl 1, der auf einer Abhaspeleinrichtung 3 z.B. als Coil aufgewickelt zur Verfügung gestellt wird, wird dabei über eine Antriebseinheit 5 bei Raumtemperatur T=20°C einer ersten Aufheizstation 6 zugeführt, in der das Härten als erste Stufe der Vergütungsbearbeitung durchgeführt wird. Hierzu wird über eine noch näher beschriebene Rollenanordnung von Kontaktrollen 8, 9, 10 in den Bandstahl 1 eine Strommenge eingekoppelt, die eine nicht weiter dargestellte elektrische Versorgungseinrichtung 14 zur Verfügung stellt. Hierbei sind die Rollen derart mit der elektrischen Versorgungseinrichtung 14 verschaltet, daß die Kontaktrolle 9 auf einem elektrischen Potential liegt und mit den von dieser Rolle beabstandet angeordneten Rollen 8 bzw. 10, die auf dem anderen elektrischen Potential liegen, über den Bandstahl 1 einen elektrischen Stromkreis bilden. Hierdurch wird in grundsätzlich bekannter Weise innerhalb des Bandstahls 1 ein Stromdurchgang mit der Folge einer Temperaturerhöhung entsprechend der Höhe des Stromdurchgangs und dem Widerstand des Bandstahls 1 hervorgerufen.

- Eine derartige, grundsätzlich bekannte konduktive Erwärmung des Bandstahls 1 wird hierbei für das erfindungsgemäße Verfahren insoweit modifiziert, daß die Rollen 8 im Einlaufbereich des ersten Abschnittes 11 der Aufheizstationen 6, 7, der durch die voneinander beabstandeten Rollen 8, 9 begrenzt wird, zumindest doppelt ausgeführt sind. Hierdurch wird erreicht, daß die zur Übertragung der notwendigen hohen elektrischen Leistung von jeder Kontaktrolle 8 auf den Bandstahl 1 benötigte Andruckfläche verdoppelt oder bei einer Anordnung von mehr als 2 Rollen vervielfacht wird. Dies bewirkt, daß die ansonsten erforderlichen hohen Andruckkräfte zwischen Kontaktrollen 8 und Bandstahl 1 deutlich reduziert werden können, so daß eine mechanische Beeinflussung des Bandstahls 1 durch die Andruckkräfte wesentlich reduziert oder auch gänzlich verhindert werden kann. Diese mechanische Beeinflussung des Bandstahls 1 führt sonst aufgrund der thermischen Aktivierung des Bandstahls 1 zu unerwünschten oder auch nicht sicher kontrollierbaren Gefügeveränderungen des Bandstahls 1, die die Materialeigenschaften ungünstig beeinflussen.

- Der Abstand der Kontaktrollen 8 zu der Kontaktrolle 9 ist hierbei deutlich geringer als der Abstand der Kontaktrolle 10 von der Kontaktrolle 9. Hierdurch und durch die zwischen dem Kontaktrollen 8 und 9 übertragene elektrische Leistung wird dafür gesorgt, daß ein Großteil der Erwärmung des Bandstahls 1 innerhalb der Aufheizstation 6 in dem ersten Abschnitt 11 zwischen den Kontaktrollen 8 und der Kontaktrolle 9 erfolgt, so daß die Temperatur des Bandstahles 1 etwa im Bereich der Kontaktrolle 9 z. B. 900 Grad Celsius beträgt. Es wird daher die Erwärmung des Bandstahl 1 insbesondere bei Beachtung der in der Vorrichtung realisierbaren Durchlaufgeschwindigkeiten in dem ersten Abschnitt 11 der Aufheizstation 6 in sehr kurzer Zeit erfolgen, etwa im Bereich unterhalb von einer Sekunde, die der Bandstahl für den Durchlauf durch den ersten Abschnitt 11 benötigt. Dadurch wird das Gefüge des Bandstahles 1 nahezu schlagartig verändert, wobei durch die in dem zweiten Abschnitt 12 der Aufheizstation 6 weitergehende Erwärmung des Bandstahles 1 auf eine Temperatur größer als die A3 Temperatur des verwendeten Materials eine weitere Umwandlung des Gefüges stattfindet. In diesem zweiten Abschnitt der Aufheizstation 6 wird darüber hinaus eine Vergleichmäßigung der Temperatur des Bandstahles 1 erreicht, zum einen durch die längere Durchlaufzeit durch diesen zweiten Abschnitt 12, zum anderen durch die geringere in diesem Abschnitt 12 eingekoppelte elektrische Leistung. Diese geringere elektrische eingekoppelte Leistung ergibt sich auch schon durch die größere Lauflänge des Stroms zwischen den Kontaktrolle 9 und 10 in diesem zweiten Abschnitt 12. Wird beispielsweise die A3-Temperatur eines Bandstahles bei etwa 1050 Grad Celsius angesiedelt, so kann sich der Bandstahl nach der starken Erwärmung dem ersten Abschnitt 11 im zweiten Abschnitt 12 relativ langsam weiter erwärmen und vergleichmäßigen. Hierdurch wird das sich bildende Gefüge in dem Bandstahl weiter vergleichmäßigt, wodurch sich eine weitere Verbesserung der Festigkeitseigenschaften des Bandstahles 1 erreichen läßt.

- Nach dem Austritt aus der Aufheizstation 6 wird der Bandstahl 1 durch eine Abkühlstation 13 geleitet, in der nicht weiter dargestellte Ringbrausen die Oberfläche des Bandstahles 1 mit Wasser, Öl, Gas oder einem anderen Kühlmedium besprühen. Durch eine geeignete Auswahl und Anordnung der Düsen in den Ringbrausen kann eine sehr gleichmäßige und sehr schnelle Abkühlung des Bandstahles 1 erreicht werden, um die geforderten Temperaturgradienten bei der Abkühlung sicher gewährleisten zu können. Hierbei können die Düsen der Ringbrausen in Laufrichtung des Bandstahles 1 auf den Bandstahl 1 gerichtet sein, so daß sich eine für die Wärmeübertragung besonders geeignete Strömung um den Bandstahl 1 herum bildet.

- Sowohl die Aufheizstation 6 als auch die Abkühlstation 13 können, wie dies durch die gestrichelte Umrandung 15 nur grob angedeutet ist, gegenüber der Umgebung gekapselt sein, wobei in diese Kapselung ein Schutzgas eingeleitet werden kann, das den Bandstahl 1 in diesem Bereich von der Umgebungsluft abtrennt. Hierdurch können ansonsten auf der Oberfläche des Bandstahles 1 ablaufende Reaktionen mit dem Sauerstoff der Umgebungsluft verhindert werden, gleichzeitig können randnah ablaufende Diffusionsvorgänge in dem Bandstahl 1 verhindert werden, die ansonsten die Qualität des Bandstahles 1 beeinträchtigen können. Am Ende der Abkühlstation 13 liegt die Temperatur des Bandstahles 1 wieder etwa in der Größenordnung der Umgebungstemperatur, hier angedeutet durch eine angegebene Temperatur von etwa 40 Grad Celsius.

- Nach der Abkühlstation 13 im Anschluß an die erste Aufheizstation 6 wird wieder einer Antriebseinheit 5 zwischengeschaltet, die die Längung des Bandes des Bandstahls 1 auffangen kann und den Bandstahl 1 weiter stramm hält.

- Im Anschluß an diese Antriebseinheit 5 ist wiederum eine Aufheizstation 7 vorgesehen, durch die der Bandstahl 1 durchläuft. Diese Aufheizstation 7 ist grundsätzlich gleich wie die Aufheizstation 6 aufgebaut und muß daher hier nicht noch einmal näher erläutert werden. Allerdings ist die an diese Aufheizstation 7 angelegte elektrische Leistung deutlich geringer als die der Auffahrt Station 6, so daß die Temperaturen, die der Bandstahl 1 beim Durchlaufen diese Aufheizstation 7 erreicht, im Bereich der Anlaßtemperaturen eines entsprechenden Werkstoffes von z. B. ca. 500 Grad Celsius liegen. Auch hierbei wird ein Großteil der Erwärmung in dem ersten Abschnitt 11 der Aufheizstation 7 ablaufen, in dem zweiten Abschnitt 12 wird dahingegen nur noch eine geringe Erwärmung bei einer Vergleichmäßigung der Temperatur des Bandstahles 1 durchgeführt.

- Auch die Abkühlstation 13, die der Aufheizstation 7 nachgeschaltet ist, entspricht der schon beschriebenen Abkühlstation 13 nach der Aufheizstation 6. Auch ist es denkbar, daß sowohl die Aufheizstation 7 als auch die nachgestaltete Abkühlstation 13 wieder in einer Schutzgasatmosphäre durch eine Kapselung 15 angeordnet sind.