EP1524418A1 - Verfahren zum Ansteuern eines Lüfters mit mehreren Kennlinien und Steuerungsprogramm für die Leistungssteuerung des Lüfters - Google Patents

Verfahren zum Ansteuern eines Lüfters mit mehreren Kennlinien und Steuerungsprogramm für die Leistungssteuerung des Lüfters Download PDFInfo

- Publication number

- EP1524418A1 EP1524418A1 EP04023782A EP04023782A EP1524418A1 EP 1524418 A1 EP1524418 A1 EP 1524418A1 EP 04023782 A EP04023782 A EP 04023782A EP 04023782 A EP04023782 A EP 04023782A EP 1524418 A1 EP1524418 A1 EP 1524418A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- fan

- control

- fan motor

- filter

- characteristic

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000000034 method Methods 0.000 title claims abstract description 28

- 238000013016 damping Methods 0.000 claims abstract description 6

- 238000001816 cooling Methods 0.000 claims description 51

- 238000002485 combustion reaction Methods 0.000 claims description 39

- 230000008859 change Effects 0.000 claims description 15

- 230000001105 regulatory effect Effects 0.000 claims description 11

- 238000012423 maintenance Methods 0.000 abstract 2

- 239000000498 cooling water Substances 0.000 description 36

- 235000006506 Brasenia schreberi Nutrition 0.000 description 12

- 238000010586 diagram Methods 0.000 description 9

- 239000002826 coolant Substances 0.000 description 8

- 230000008569 process Effects 0.000 description 8

- 238000010438 heat treatment Methods 0.000 description 5

- 238000013021 overheating Methods 0.000 description 5

- 230000004913 activation Effects 0.000 description 3

- 230000008901 benefit Effects 0.000 description 3

- 230000001276 controlling effect Effects 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 230000006870 function Effects 0.000 description 3

- 238000012544 monitoring process Methods 0.000 description 3

- 230000009993 protective function Effects 0.000 description 3

- 238000013459 approach Methods 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 238000005070 sampling Methods 0.000 description 2

- 239000000725 suspension Substances 0.000 description 2

- 230000002123 temporal effect Effects 0.000 description 2

- 230000003213 activating effect Effects 0.000 description 1

- 238000005265 energy consumption Methods 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 239000000446 fuel Substances 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 238000004377 microelectronic Methods 0.000 description 1

- 230000001960 triggered effect Effects 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

- 230000003936 working memory Effects 0.000 description 1

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01P—COOLING OF MACHINES OR ENGINES IN GENERAL; COOLING OF INTERNAL-COMBUSTION ENGINES

- F01P7/00—Controlling of coolant flow

- F01P7/02—Controlling of coolant flow the coolant being cooling-air

- F01P7/04—Controlling of coolant flow the coolant being cooling-air by varying pump speed, e.g. by changing pump-drive gear ratio

- F01P7/048—Controlling of coolant flow the coolant being cooling-air by varying pump speed, e.g. by changing pump-drive gear ratio using electrical drives

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01P—COOLING OF MACHINES OR ENGINES IN GENERAL; COOLING OF INTERNAL-COMBUSTION ENGINES

- F01P2023/00—Signal processing; Details thereof

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01P—COOLING OF MACHINES OR ENGINES IN GENERAL; COOLING OF INTERNAL-COMBUSTION ENGINES

- F01P2023/00—Signal processing; Details thereof

- F01P2023/08—Microprocessor; Microcomputer

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01P—COOLING OF MACHINES OR ENGINES IN GENERAL; COOLING OF INTERNAL-COMBUSTION ENGINES

- F01P7/00—Controlling of coolant flow

- F01P7/14—Controlling of coolant flow the coolant being liquid

- F01P7/16—Controlling of coolant flow the coolant being liquid by thermostatic control

- F01P7/167—Controlling of coolant flow the coolant being liquid by thermostatic control by adjusting the pre-set temperature according to engine parameters, e.g. engine load, engine speed

Definitions

- the invention relates to a method for power control a fan motor and a control program with which the Power control of the fan motor is performed.

- method and control program are particularly suitable for Control of fan motors, as with fans in cooling systems be used for internal combustion engines.

- the control program determines the fan power based on Characteristics of the fan motor as well as the operating parameters of the cooling system and on the basis of predetermined reference variables, which specify a temperature level to be regulated.

- method and control program are here but in none Limited way to cooling systems in motor vehicles, but can always be used, if it applies, with one Fan motor to regulate different temperature levels.

- a generic method and a generic control program are from the German patent application DE 197 28 814 A1.

- the to be set Temperature levels are the reference variables for this Fan controller, which with a control program the required Fan power determined.

- the fan power is determined from the operating parameters of the cooling system, the predetermined reference variable. As well as from maps and Characteristics of the fan motor. The operation of the fan will in this case suspended until the coolant in the cooling system has reached and exceeded a minimum temperature. This is to ensure that the internal combustion engine comes as soon as possible to operating temperature and a Cooling effect of the fan motor can not prematurely use.

- the fan function Once the fan function is enabled, it fits Control program the fan power to be regulated Temperature level. There are in particular two temperature levels of 90 degrees Celsius and 108 degrees Celsius provided, to which the fan power is to be adapted.

- the aforementioned power control is thus an efficient one Process the temperature levels specified as reference variables to reach as soon as possible. Disadvantages arise However, if from a high temperature level to a low temperature level to be changed. The change the temperature level is namely by changing the reference variable specified for the power control. This reference makes a step of 108 degrees Celsius to 95 degrees Celsius. For the power control of the fan motor This means that he is due to the large temperature difference when changing the reference variable from a high one to a low value a large temperature difference to current actual temperature determines it applies as possible compensate quickly. This means that the fan motor with maximum power. While this has the advantage that the low temperature level is reached as quickly as possible is, but is usually neither desired nor necessary. The whine of the fan motor therefore leads to a noise annoyance and to an unnecessary energy consumption.

- the invention does it is the task, in the case of a change of the one to be regulated Temperature levels from a high level to a low level Value to prevent a whining of the fan motor.

- the solution works mainly with a power control, when the fan power from the characteristics of the fan motor, the operating parameters of the cooling system and the determined in the form of temperature levels predetermined reference variables becomes.

- the different temperature levels to be regulated Here are different characteristics for the control assigned to the fan motor.

- Changes the reference variable for the control this also means a change of Characteristic curves for controlling the fan motor.

- To a howl the fan motor is prevented when changing the Reference variable for the fan control the operation of the fan motor kept constant for an adjustable minimum waiting time becomes. During this minimum waiting time, the operating parameters may change of the cooling system, if necessary by others control mechanisms independent of the fan to the new reference variable have adjusted so far that a howl of the Fan motor is no longer to get.

- the Start-up of the fan motor with a filter in the control the fan motor is switched on, damped.

- this filter has a so-called PT1 characteristic.

- Further advantageous embodiments of the invention include the possibility of the minimum waiting time until the onset of Fan motor and the way of any necessary Fan start-up adapted to the system conditions.

- the minimum waiting time depending on the thermal load of the system to be cooled be shortened or the filter characteristics, with which the startup of the fan motor is influenced targeted be changed so that the fan faster to larger Achievements goes up.

- a sensor monitoring of the the system to be cooled and the ambient conditions can be Duration of the effectiveness of an adjusted filter setting be reduced when the environmental conditions too much change than that the selected filter settings would still be useful.

- this is the minimum waiting time for the suspension of the fan motor depending on of the temperature level to be regulated or the current one Operating parameters set.

- the filter settings depending on the current operating parameters set are the minimum waiting time for the suspension of the fan motor depending on of the temperature level to be regulated or the current one Operating parameters set.

- the invention is particularly suitable for use in cooling systems of internal combustion engines.

- the relevant operating parameters according to which the filter settings and the minimum waiting time to be selected currently applied engine load of the internal combustion engine and the Intake air temperature of the internal combustion engine.

- fan motors are used as a safeguard against overheating a system to be cooled used.

- the thing to cool System usually has besides the fan control a primary temperature control. With this primary temperature control the temperature in the cooling system is preferably controlled.

- thermostats work much more energy-saving than fan motors and have the advantage of being in the system Keep energy better in the system.

- fan motors This has the disadvantage that they consume a lot of energy only for the purpose of taking energy out of an existing system. However, it is better to use the energy in the system too leave and try to derive as much active power as possible to be able to remove.

- the temperature control in a cooling system Therefore, it is preferably done with an energy-saving Primary control, while the fan motor and fan control to be used only as an additional backup, if with the primary control a reliable temperature control can no longer be met.

- the fan In particular in Motor vehicles should therefore the fan as possible at all not used for temperature control in the cooling system.

- known fan controllers from the prior art However, problems arise when, as at the beginning already stated, the temperature level in a cooling system from a high value to a lower temperature level should be lowered. These problems are based on Figure 1 clearly illustrated and it is at the same time the advantageous Operation of a fan control according to the invention compared with the prior art.

- the sampling ratio of a pulse width modulation for controlling a fan motor in percent PWM is plotted against the temperature in the cooling system.

- the cooling system should be able to adjust two different temperature levels. A temperature level at 90 degrees and a second temperature level at 105 degrees Celsius.

- the temperature control should be done predominantly with a primary control.

- the fan should then jump in as an additional safety element against overheating, if the predetermined temperature levels can not be maintained with the primary control. Typically, this will provide a threshold level for each temperature level beyond which the fan motor will provide more cooling to the system as the temperature increases with increasing power.

- a threshold value of 95 degrees Celsius is provided for the temperature level of 90 degrees and a threshold value of 107 degrees Celsius for the temperature level of 105 degrees Celsius.

- the fan control is initially exposed to a change in the reference variable for a minimum time in order to give the primary control the opportunity to set the lower temperature level in the cooling system. If, after the minimum waiting time, the lower temperature level has not yet been reached with the primary control, it is still possible to prevent the fan motor from howling, by ensuring that the fan motor does not immediately start up at maximum power.

- filters which mitigates abrupt load changes on the fan motor. This can be done, for example, by taking the control signal for the fan motor from the characteristic of the fan motor, but not directly the fan motor drives, but with an upstream filter ensures that the fan power asymptotically to the operating point on the fan characteristic approaches.

- the primary control has the opportunity to cause a temperature drop, which will still be supported by the low starting fan. Due to the time-delayed startup, possibly in combination with an additionally damped startup of the fan motor, the method according to the invention or the control program according to the invention rather results in a signal curve for the pulse width modulation of the fan motor as shown in curves D5 and D60.

- the course of the curve D60 corresponds to a strong damping filter, while the course of the curve D5 corresponds to a low attenuation filter in the startup control of the fan.

- the fan control according to the invention is in this case in particular suitable for use in a cooling system for one Combustion engine.

- Figure 2 shows schematically a typical Cooling system for a six-cylinder internal combustion engine 1.

- the internal combustion engine are in the cooling system, a vehicle radiator 2 and a heating heat exchanger 3 integrated.

- the cooling capacity The vehicle radiator can be powered by an electric Fan 4 are affected.

- To regulate the Fan power is the electric motor of the fan with a Control unit 5 regulated.

- From the vehicle radiator is using taken from the supply line 6 cooled coolant and with the coolant pump 7 in the cooling lines 8 for feeding the cooling channels, not shown for the combustion cylinder 9 fed.

- From the combustion cylinders 9 the heated coolant via return lines 10 to a Dreiwegethermostaten 11 out.

- the coolant passes from the Internal combustion engine via the radiator return 12 back in the vehicle radiator or via the radiator short 13 and the Coolant pump 7 back into the cooling lines 8 of the Combustion engine.

- the heating heat exchanger 3 is a temperature-controlled shut-off valve 14 to the high-temperature branch connected to the cooling system in the internal combustion engine.

- an additional coolant pump 15 and a clocked Shut-off valve 16 are regulated.

- the control of the actuators on the valves of the Dreiwegethermostaten 11 is hereby set by the control unit 5.

- a logic component logic in the form of a microelectronic computing unit is included.

- the control unit is formed by the control unit of the engine electronics or is a component in the control unit of the engine electronics.

- the Dreiwegethermostat 11 and the fan motor 4 is driven.

- the control of the heating element in the Dreiwegethermostaten 11 takes place here in a conventional manner.

- the Dreiwegethermostat 11 here is the actuator for the above-mentioned primary control, which is also implemented as a control program for the control of the heating element in the Dreiwegethermostaten 11 in the control unit 5.

- suitable control of the Dreiwegethermostaten 11 3 different temperature levels of 80 degrees Celsius, 90 degrees Celsius, 105 degrees Celsius can be set and regulated in the cooling system for the internal combustion engine in particular.

- the adjustment of the temperature levels is predominantly load-controlled. That is, from the operating modes of the internal combustion engine, which are usually in the engine electronics of a modern internal combustion engine in the form of digital signal values can be tapped from the requirements of the engine to the current requirement suitable temperature set in the cooling system.

- the most important factor here is the engine load, which is determined in particular from the engine speed, the intake air quantity or the fuel quantity injected into the combustion cylinder. If satisfactory temperature control is no longer possible with the three-way thermostat 11 alone, the fan can be used for additional cooling.

- the control of the fan motor 4 takes place here also with the control unit 5.

- the fan motors are regulated in their performance with a pulse width modulation.

- the required cooling capacity is calculated by a control program from the operating parameters of the cooling system and the knowledge of the currently required cooling capacity from the fan characteristics determines the sampling ratio of the pulse width modulation, with which the required cooling capacity can be provided.

- the most important factors influencing the determination of the appropriate fan power are the currently applied engine load, the cooling water setpoint temperature, the actual cooling water temperature, the intake air temperature and the fan characteristics. If different temperature levels are to be run with the cooling system, different fan characteristics K high , K low can be used for the different temperature levels.

- the control program for the control the fan motor extended so that at a lowering of the temperature level in the cooling system Starting the fan motor at least for a minimum waiting time is stopped and if after the minimum waiting still another Fan startup is necessary, this fan start so damped is that the operating point of the fan control on the fan characteristic can be approached asymptotically.

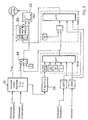

- FIG. 3 shows the functional framework and the signal flow plan of the Control program according to the invention.

- Becoming input side processed by the control program signal values preferably from the engine control and here from the engine control unit be removed. These are the cooling water target temperature, the actual cooling water temperature, the intake air temperature, and a characteristic for the engine load, with the Internal combustion engine is currently operated.

- From the engine management specified cooling water target temperature is with a program module 31 an associated fan characteristic or a corresponding fan map selected and in a working memory read.

- By monitoring the actual cooling water temperature can with the program module 31 in the current Characteristic map of the fan or the current characteristic of the operating point be found, with the fan motor to operate.

- Result of this processing process is a Control signal to the power electronics of the fan motor.

- this drive signal is a pulse width modulation ratio, with the power control of the fan motor is set.

- the above-described process for the new cooling-water setpoint temperature is carried out with the program module 31 for selecting a new fan characteristic curve.

- the program module 31 to a certain extent switches from a characteristic K high for the high cooling water setpoint temperature to a characteristic curve K low for a lower cooling water setpoint temperature.

- the actual cooling water temperature is constantly monitored. So that even on the new fan characteristic K low an operating point for the fan motor can be found and adjusted.

- the change in the cooling water setpoint temperature and the change in the associated characteristic curve is evaluated programmatically with a subroutine 33. It is checked whether the cooling water target temperature has changed from a high temperature setting to a lower temperature setting.

- timer 1 another program module, referred to as timer 1 is activated.

- the activation step is shown symbolically with the truth variable true.

- a minimum waiting time ⁇ t1 is calculated and determined in dependence on further operating parameters of the system to be cooled, during which the operating point of the fan motor is maintained.

- the suspension of changes in the power control of the fan motor is expediently such that with the program module timer 1, a switching operation 34 is addressed, with which a change in the power control of the fan motor can be prevented. How long the power control of the fan motor is to be suspended is determined by the current operating parameters of the internal combustion engine and the cooling system.

- Minimum waiting times of 5 seconds, 30 seconds, 60 seconds are provided symbolically in FIG.

- the most important influencing factors for determining the minimum waiting time are the currently applied engine load, the currently applied intake air temperature of the internal combustion engine, the current cooling water actual temperature and the magnitude of the temperature jump at the specified cooling water target temperature.

- the currently applied intake air temperature of the internal combustion engine In modern internal combustion engines depending on the power requirement of the engine from the engine management up to three different cooling water target temperatures are set and set to the cooling system of the engine. Typical temperature levels for the cooling water target temperatures are 80 degrees Celsius, 90 degrees Celsius and 105 degrees Celsius.

- a minimum waiting time of 60 seconds is provided, with a change of the cooling water target temperature from 105 degrees Celsius to 90 degrees Celsius a minimum waiting time of 30 seconds is provided ,

- the aforementioned minimum waiting times can be aborted if this is necessary to protect against overheating of the cooling system or the internal combustion engine. In all cases, however, a minimum waiting time of 5 seconds is provided.

- the possibility of aborting the minimum waiting times at the risk of overloading provides a protective function for the internal combustion engine.

- This protective function is always activated when the actual cooling water temperature exceeds a critical value of, for example, 107 degrees Celsius, when the intake air temperature of the internal combustion engine is above 50 degrees Celsius, or when the engine load of the internal combustion engine, determined from the speed of the internal combustion engine and the degree of filling of the combustion cylinder, over 90 percent of the maximum load of the internal combustion engine.

- timer 1 shortens the minimum waiting time to 5 seconds or, if the overload of the internal combustion engine occurs during the two longer waiting times of 60 seconds and 30 seconds, the longer minimum waiting times are aborted.

- the calculation of the current engine load and the determination of the current intake air temperature is also determined by the engine management respectively the engine control unit and further processed by the control program according to the invention.

- the program module timer 1 contains comparison operations for this further processing, with which it is checked whether the operating parameters of the cooling system and of the internal combustion engine are within the ranges defined as permissible or not.

- the low characteristic K low is released to the fan motor.

- the high characteristic K high is not switched and remains constantly active.

- the release of the characteristic curve is shown symbolically in FIG. 3 with the switching operation 34, which can be designed as a switch or is preferably realized with a program-technical switching operation. Is after switching the cooling water target temperature and after the minimum waiting time, the temperature difference between new cooling water target temperature and current cooling water actual temperature so large that still a fan insert is necessary, the now possible fan startup with the control program of the invention dampened. This prevents the fan from howling. Whether a fan start is necessary is calculated with the program module 31 in a conventional manner, in which it is checked whether the deviation of the actual cooling water temperature is greater than tolerable.

- the damping of the fan startup is done with an adjustable digital filter 32, with which the drive signal to the Electronics of the fan motor is filtered.

- the filter ensures that the signal applied to the filter input side on the filter output with an asymptotic to the input value up-streaming filter characteristic is transmitted.

- the filter is a filter with so-called PT1 characteristic.

- These filters stand out through a filter characteristic curve with an exponential profile, where the time constant indicates the exponential function what time the output signal is 66 percent of the value of Input signal has reached.

- the exponential function allows these filters to work adapted and adjusted. This also makes the Invention exploit, in which with a subroutine 35, the filter constant of the filter 32 is made interchangeable.

- time constants of the filter are triggered by the program module Timer 2, by activating a selection process 35.

- Selection process is shown in Figure 3 as a switching process, however, is usually a program selection process be realized.

- the program module Timer 2 serves mainly to reset the time constant of the filter 32 from a high time constant to a lower time constant. In the exemplary embodiment of FIG. 3, these are the two time constants of 5 seconds and 60 seconds for influencing the time characteristic of the filter 32. In this case, the timer 2 is timed to the output signal of the program module Timer 1. More precisely, the end of the minimum waiting time ⁇ t1 is taken as a time starting point for the activation of the program module Timer 2. With the beginning of the minimum waiting time ⁇ t1 or with the activation of the characteristic curve K low , the time constant of the filter 32 is set regularly to its high value of, for example, 60 seconds.

- This setting remains active until the filter constant is set to the lower value of, for example, 5 seconds with a changeover signal from the program module Timer 2.

- This reset signal is given by the program module timer 2 after a period of time .DELTA.t2, which adjoins the end of the minimum waiting time .DELTA.t1 in time. For example, this add-on time is regularly 60 seconds. If there are no special circumstances, the filter settings of the filter 32 remain active after the minimum waiting time ⁇ t1 has elapsed for the period ⁇ t2 of, for example, 60 seconds.

- FIG. 4 shows a total of six related time diagrams, of which the first diagram shows the time course the desired cooling water temperature, the second diagram shows the History of the cooling water actual temperature shows the third diagram the time course of the signal level at the output of Program module Timer 1 shows, the fourth diagram the switching the filter constant of the filter 32 shows the fifth Diagram the signal level profile at the output of the program module Timer 2 shows, and the sixth graph finally shows the effects the settings made with the control program on the PWM ratio for controlling the fan motor shows.

- Starting point of the whole process is the switching of the Cooling water target temperature of a high value, here for example 105 degrees Celsius, to a lower value, here, for example, 95 degrees Celsius. With this switching will be First, the primary control for temperature control in the cooling system of the internal combustion engine active.

- the thermostat 11 of the primary control is switched such that the Cooling water actual temperature begins to fall.

- the power control of the fan remains up switched off at time T1.

- the fan control is enabled. Indeed the fan control via the filter 32, the first works with the time constant of 60 seconds.

- the program module Timer 2 determines. With the program module Timer 2, a time period ⁇ t2 is calculated and determined, after the filter constant of the filter 32 from 60 seconds to 5 Seconds is reset. After that, so from the time T2, the filter operates until the next change in the cooling water setpoint temperature with the time constant of 5 seconds.

- the reset of the time constants the filter has no influence on the pulse width modulation to have.

- the fan motor up to his working point on the new unlocked characteristic be up. Resetting the time constant has

- the advantage that the fan control with a shorter time constant on a change of the operating point can react. That means with a shorter time constant of the filter

- the fan motor can better a walking of the working point follow the fan characteristic.

- the minimum waiting time ⁇ t1 should normally with the primary control the actual cooling water temperature below the threshold for the fan motor has dropped.

- These Threshold is in the embodiment discussed here at 95 degrees Celsius. Is the cooling water temperature not fallen below this threshold, so sets the fan after the minimum waiting time ⁇ t1 has elapsed at time T1 a muted start.

- the damping of the fan start causes the drive signal for the PWM modulation fan asymptotically to operating point on fan characteristic approaches.

- This course is exemplary in the sixth Diagram of Figure 4 shown.

- the start of the fan motor of course, in the diagram for the actual cooling water temperature a faster decrease in the actual cooling water temperature to the new cooling water target temperature of 95 Centigrade. If the actual cooling water temperature reaches the new one Target temperature at time T3 is the fan assist no longer necessary and the fan can be switched off. Turning off the fan is effected in this case the duty cycle for the PWM modulation goes to zero.

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Combustion & Propulsion (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Control Of Positive-Displacement Air Blowers (AREA)

- Control Of Direct Current Motors (AREA)

- Control Of Electric Motors In General (AREA)

- Control Of Temperature (AREA)

Abstract

Die Erfindung betrifft eine Lüftersteuerung, bei der die Lüfterleistung aus den Kennlinien des Lüftermotors, den Betriebsparametern des Kühlsystems sowie den in Form von Temperaturniveaus vorgegebenen Führungsgrößen bestimmt wird. Den verschiedenen einzuregelnden Temperaturniveaus sind hierbei verschiedene Kennlinien für die Ansteuerung des Lüftermotors zugeordnet. Wechselt die Führungsgröße für die Steuerung, so bedeutet das auch einen Wechsel der Kennlinien zur Ansteuerung des Lüftermotors. Um ein Aufheulen des Lüftermotors zu verhindern, wird bei einem Wechsel der Führungsgröße für die Lüftersteuerung der Betrieb des Lüftermotors für eine einstellbare Mindestwartezeit konstant gehalten. Während dieser Mindestwartezeit können sich die Betriebsparameter des Kühlsystems gegebenenfalls durch andere vom Lüfter unabhängige Steuerungsmechanismen an die neue Führungsgröße so weit angepasst haben, dass ein Aufheulen des Lüftermotors nicht mehr zu besorgen ist. <IMAGE>

Description

Die Erfindung betrifft ein Verfahren zur Leistungssteuerung

eines Lüftermotors sowie ein Steuerungsprogramm, mit dem die

Leistungssteuerung des Lüftermotors durchgeführt wird. Verfahren

und Steuerungsprogramm sind insbesondere geeignet zur

Ansteuerung von Lüftermotoren, wie sie bei Lüftern in Kühlsystemen

für Verbrennungsmotoren eingesetzt werden. Das Steuerungsprogramm

bestimmt hierbei die Lüfterleistung anhand von

Kennlinien des Lüftermotors sowie anhand der Betriebsparameter

des Kühlsystems und anhand von vorgegebenen Führungsgrößen,

die ein einzuregelndes Temperaturniveau vorgeben. Verfahren

und Steuerungsprogramm sind hierbei jedoch in keinster

Weise auf Kühlsysteme in Kraftfahrzeugen beschränkt, sondern

können immer dann eingesetzt werden, wenn es gilt, mit einem

Lüftermotor verschiedene Temperaturniveaus einzuregeln.

Ein gattungsgemäßes Verfahren und ein gattungsgemäßes Steuerungsprogramm

sind aus der deutschen Patentanmeldung

DE 197 28 814 A1 bekannt. In einem Kühlsystem für einen

Verbrennungsmotor eines Kraftfahrzeuges sollen verschiedene

Temperaturniveaus eingestellt werden. Die einzustellenden

Temperaturniveaus sind hierbei die Führungsgrößen für eine

Lüftersteuerung, die mit einem Steuerungsprogramm die erforderliche

Lüfterleistung bestimmt. Die Lüfterleistung wird

hierbei bestimmt aus den Betriebsparametern des Kühlsystems,

der vorgegebenen Führungsgröße. Sowie aus Kennfeldern und

Kennlinien des Lüftermotors. Der Betrieb des Lüfters wird

hierbei so lange ausgesetzt, bis das Kühlmittel in dem Kühlsystem

eine Mindesttemperatur erreicht und überschritten hat.

Hiermit soll sichergestellt werden, dass der Verbrennungsmotor

möglichst schnell auf Betriebstemperatur kommt und eine

Kühlwirkung des Lüftermotors nicht vorzeitig einsetzen kann.

Ist die Lüfterfunktion erst einmal freigegeben, so passt das

Steuerungsprogramm die Lüfterleistung an das einzuregelnde

Temperaturniveau an. Es sind hierbei insbesondere zwei Temperaturniveaus

von 90 Grad Celsius und von 108 Grad Celsius

vorgesehen, an die die Lüfterleistung anzupassen ist.

Die vorgenannte Leistungssteuerung ist somit ein effizientes

Verfahren die als Führungsgrößen vorgegebenen Temperaturniveaus

so schnell wie möglich zu erreichen. Nachteile ergeben

sich jedoch, wenn von einem hohen Temperaturniveau auf ein

niederes Temperaturniveau gewechselt werden soll. Der Wechsel

des Temperaturniveaus wird nämlich durch den Wechsel der Führungsgröße

für die Leistungssteuerung vorgegeben. Diese Führungsgröße

macht hierbei einen Schritt von 108 Grad Celsius

auf 95 Grad Celsius. Für die Leistungssteuerung des Lüftermotors

bedeutet dies, dass er aufgrund der großen Temperaturdifferenz

bei einem Wechsel der Führungsgröße von einem hohen

auf einen niederen Wert eine große Temperaturdifferenz zur

aktuellen Ist-Temperatur feststellt, die es gilt möglichst

schnell auszugleichen. Das bedeutet, dass der Lüftermotor mit

maximaler Leistung aufheult. Dies hat zwar den Vorteil, dass

das niedere Temperaturniveau so schnell wie möglich erreicht

wird, ist aber in der Regel weder erwünscht noch notwendig.

Das Aufheulen des Lüftermotors führt daher zu einer Lärmbelästigung

und zu einem unnötigen Energieverbrauch.

An dieser Stelle setzt die Erfindung ein. Die Erfindung macht

es sich nämlich zur Aufgabe, bei einem Wechsel des einzuregelnden

Temperaturniveaus von einem hohen Wert auf einen niederen

Wert ein Aufheulen des Lüftermotors zu verhindern.

Diese Aufgabe wird gelöst mit einem Verfahren nach Anspruch 1

und einem Steuerungsprogramm nach Anspruch 11. Vorteilhafte

Ausgestaltungen des erfindungsgemäßen Verfahrens und des erfindungsgemäßen

Steuerungsprogramms sind in den Unteransprüchen

und in der Beschreibung der Ausführungsbeispiele enthalten.

Die Lösung gelingt hauptsächlich mit einer Leistungssteuerung,

bei der die Lüfterleistung aus den Kennlinien des Lüftermotors,

den Betriebsparametern des Kühlsystems sowie den

in Form von Temperaturniveaus vorgegebenen Führungsgrößen bestimmt

wird. Den verschiedenen einzuregelnden Temperaturniveaus

sind hierbei verschiedene Kennlinien für die Ansteuerung

des Lüftermotors zugeordnet. Wechselt die Führungsgröße

für die Steuerung, so bedeutet das auch einen Wechsel der

Kennlinien zur Ansteuerung des Lüftermotors. Um ein Aufheulen

des Lüftermotors zu verhindern, wird bei einem Wechsel der

Führungsgröße für die Lüftersteuerung der Betrieb des Lüftermotors

für eine einstellbare Mindestwartezeit konstant gehalten

wird. Während dieser Mindestwartezeit können sich die Betriebsparameter

des Kühlsystems gegebenenfalls durch andere

vom Lüfter unabhängige Steuerungsmechanismen an die neue Führungsgröße

so weit angepasst haben, dass ein Aufheulen des

Lüftermotors nicht mehr zu besorgen ist.

In einer vorteilhaften Ausgestaltung der Erfindung wird der

Anlauf des Lüftermotors mit einem Filter, das in die Ansteuerung

des Lüftermotors zugeschaltet wird, gedämpft. Dadurch

wird ein langsames Anlaufen des Lüfters ermöglicht, auch

dann, wenn bei einem Wechsel des einzuregelnden Temperaturniveaus

große Temperaturdifferenzen zu den aktuellen Ist-Temperaturen

des zu kühlenden Systems auftreten. Vorzugsweise

hat dieses Filter eine sogenannte PT1-Charakteristik.

Weitere vorteilhafte Ausgestaltungen der Erfindung beinhalten

die Möglichkeit die Mindestwartezeit bis zum Einsetzen des

Lüftermotors und die Art und Weise eines eventuellen notwendigen

Lüfteranlaufs gezielt an die Systembedingungen anzupassen.

Hierzu kann zum Beispiel die Mindestwartezeit in Abhängigkeit

der thermischen Belastung des zu kühlenden Systems

verkürzt werden oder es können die Filtercharakteristiken,

mit denen das Anlaufen des Lüftermotors beeinflusst wird, gezielt

verändert werden, so dass der Lüfter schneller auf größere

Leistungen hoch läuft. Mit einer Sensorüberwachung des

zu kühlenden Systems und der Umgebungsbedingungen kann die

zeitliche Dauer der Wirksamkeit einer angepassten Filtereinstellung

reduziert werden, wenn sich die Umgebungsbedingungen

zu stark ändern, als dass die ausgewählten Filtereinstellungen

noch sinnvoll wären. Hierzu wird zum Beispiel die Mindestwartezeit

für das Aussetzen des Lüftermotors in Abhängigkeit

des einzuregelnden Temperaturniveaus oder der aktuellen

Betriebsparameter eingestellt. Ebenso werden die Filtereinstellungen

in Abhängigkeit der aktuellen Betriebsparameter

eingestellt.

Die Erfindung ist besonders geeignet für den Einsatz in Kühlsystemen

von Verbrennungsmotoren. In diesem Fall sind die

maßgeblichen Betriebsparameter, nach denen die Filtereinstellungen

und die Mindestwartezeit ausgewählt werden, die aktuell

anliegende Motorlast des Verbrennungsmotors sowie die

Ansauglufttemperatur des Verbrennungsmotors.

Im folgenden wird die Erfindung ohne Beschränkung der Allgemeinheit

am Beispiel eines Kühlsystems für einen Verbrennungsmotor

näher erläutert. Dazu wird auf die folgenden

Zeichnungen Bezug genommen. Es zeigen:

- Figur 1:

- einen Vergleich zwischen einer Lüfteransteuerung aus dem Stand der Technik und zwei Beispielen einer Lüfteransteuerung gemäß der Erfindung,

- Figur 2:

- ein typisches Kühlsystem für einen Verbrennungsmotor, bei dem die Temperaturregelung und die Lüfteransteuerung mit einem Steuergerät erfolgen, in dem mit einem Steuergerät die gemäß der Erfindung wichtigsten Einflussgrößen verarbeitet werden,

- Figur 3:

- einen vereinfachten Funktionsrahmen und Signalflussplan für das erfindungsgemäße Verfahren und das erfindungsgemäße Steuerungsprogramm,

- Figur 4:

- eine zeitliche Abfolge der mit dem Signalflussplan nach Figur 3 getroffenen Einstellungen und deren zeitlichen Einfluss auf den Lüfter und die Kühlwasser-Ist-Temperatur.

Üblicherweise werden Lüftermotoren als Sicherung gegen Überhitzung

eines zu kühlenden Systems eingesetzt. Das zu kühlende

System hat dabei üblicherweise neben der Lüftersteuerung

eine primäre Temperaturregelung. Mit dieser primären Temperaturregelung

wird die Temperatur im Kühlsystem bevorzugt geregelt.

Insbesondere bei Verbrennungsmotoren werden für die

primäre Temperaturregelung Thermostaten eingesetzt, mit denen

geschlossene Kühlkreisläufe umgeschaltet werden. Thermostaten

arbeiten hierbei wesentlich energieschonender als Lüftermotoren

und haben zu dem den Vorteil, dass sie die im System befindliche

Energie besser im System belassen. Lüftermotoren

haben hierbei den Nachteil, dass sie viel Energie verbrauchen

nur zu dem Zweck, Energie aus einem bestehenden System herauszunehmen.

Es ist jedoch besser, die Energie im System zu

belassen und zu versuchen, daraus möglichst viel Wirkleistung

entnehmen zu können. Die Temperaturregelung in einem Kühlsystem

erfolgt deshalb vorzugsweise mit einer energieschonenden

Primärregelung, während der Lüftermotor und die Lüftersteuerung

lediglich als zusätzliche Sicherung eingesetzt werden,

wenn mit der Primärregelung eine verlässliche Temperaturregelung

nicht mehr eingehalten werden kann. Insbesondere in

Kraftfahrzeugen soll deshalb der Lüfter möglichst überhaupt

nicht zur Temperaturregelung im Kühlsystem herangezogen werden.

Bei bekannten Lüftersteuerungen aus dem Stand der Technik

ergeben sich hierbei jedoch dann Probleme, wenn wie eingangs

bereits ausgeführt, das Temperaturniveau in einem Kühlsystem

von einem hohen Wert auf ein niedrigeres Temperaturniveau

abgesenkt werden soll. Diese Probleme werden anhand von

Figur 1 anschaulich dargestellt und es wird zugleich die vorteilhafte

Wirkungsweise einer erfindungsgemäßen Lüftersteuerung

dem Stand der Technik gegenüber gestellt.

In Figur 1 ist das Abtastverhältnis einer Pulsweitenmodulation

zur Ansteuerung eines Lüftermotors in Prozent PWM gegenüber

der Temperatur im Kühlsystem aufgetragen. Mit dem Kühlsystem

sollen zwei verschiedene Temperaturniveaus eingeregelt

werden können. Ein Temperaturniveau bei 90 Grad und ein zweites

Temperaturniveau bei 105 Grad Celsius. Die Temperaturregelung

soll überwiegend mit einer Primärregelung erfolgen.

Der Lüfter soll als zusätzliches Sicherheitselement gegen Überhitzung

dann einspringen, wenn mit der Primärregelung die

vorgegebenen Temperaturniveaus nicht gehalten werden können.

Typischerweise wird man dazu für jedes Temperaturniveau einen

Schwellwert vorsehen, ab dem der Lüftermotor mit steigender

Temperatur mit zunehmender Leistung für mehr Kühlung des Systems

sorgt. Im Ausführungsbeispiel der Figur 1 ist für das

Temperaturniveau von 90 Grad ein Schwellwert von 95 Grad Celsius

und für das Temperaturniveau von 105 Grad Celsius ein

Schwellwert von 107 Grad Celsius vorgesehen. Je höher die

Ist-Temperatur gegenüber diesem Schwellwert abweicht, desto

mehr Kühlleistung wird erforderlich sein, um zu dem ursprünglichen

einzuregelnden Temperaturniveau zurückzukommen. Für

die PWM Ansteuerung des Lüftermotors ergeben sich hierbei für

jedes einzuregelnde Temperaturniveau im einfachsten Fall Lüfterkennlinien

und bei komplexen Sachverhalten Temperaturkennfelder

aus mehreren Lüfterkennlinien, aus denen zu jeder Ist-Temperatur

des Kühlmittels im Kühlsystem ein gewünschtes Ansteuersignal

für die Leistungsregulierung des Lüftermotors

entnehmbar ist. Im Ausführungsbeispiel der Figur 1 sind das

die beiden Kennlinien Khigh, Klow bei einem Wechsel des einzuregelnden

Temperaturniveaus von 105 Grad Celsius nach 90 Grad

Celsius wird für die Lüftersteuerung im Prinzip auch die

Kennlinie von Khigh nach Klow gewechselt. Die Ist-Temperatur des

Kühlsystems wird jedoch dem Wechsel der Führungsgröße von 105

Grad Celsius nach 90 Grad Celsius nicht sofort folgen können.

Für Lüftersteuerungen aus dem Stand der Technik ergibt sich

bei diesem Szenario daher das folgende Problem, dass bei einem

Wechsel der Führungsgröße auf 90 Grad Celsius die Lüftersteuerung

eine extreme Überhitzung des Kühlsystems feststellen

wird und der Lüftermotor am oberen Leistungsende seiner

Kennlinie anspringen wird. Der Lüftermotor wird regelrecht

aufheulen. In Figur 1 ist der Verlauf des Ansteuerungssignals

über die Pulsweitenmodulation des Lüftermotors nach dem Stand

der Technik strichpunktiert dargestellt und mit StdT bezeichnet.

Man erkennt, dass bei einem Wechsel der Führungsgröße

von hoch nach tief der Arbeitspunkt von dem unteren Punkt der

Kennlinie Khigh für das obere Temperaturniveau auf einen oberen

hohen Punkt der Kennlinie Klow für das untere Temperaturniveau

springen wird. Dies gilt es, mit der Erfindung zu verhindern.

Erfindungsgemäß wird dies gelöst, in dem die Lüfteransteuerung

bei einem Wechsel der Führungsgröße zunächst für eine

Mindestzeit ausgesetzt wird, um der Primärregelung die Möglichkeit

zu geben, das tiefere Temparaturniveau im Kühlsystem

einzustellen. Ist nach Ablauf der Mindestwartezeit das tiefere

Temperaturniveau mit der Primärregelung noch nicht erreicht,

so kann immer noch ein Aufheulen des Lüftermotors

verhindert werden, in dem man dafür Sorge trägt, dass der

Lüftermotor nicht sofort mit maximaler Leistung anspringt.

Dies erfolgt erfindungsgemäß durch Filter, mit denen man abrupte

Lastwechsel am Lüftermotor abschwächt. Dies kann zum

Beispiel dadurch erfolgen, dass man das Ansteuersignal für

den Lüftermotor zwar aus der Kennlinie des Lüftermotors entnimmt,

jedoch damit nicht direkt den Lüftermotor ansteuert,

sondern mit einem vorgeschalteten Filter dafür Sorge trägt,

dass sich die Lüfterleistung asymptotisch an den Arbeitspunkt

auf der Lüfterkennlinie annähert. Während dieser Zeit hat die

Primärregelung Gelegenheit eine Temperaturabsenkung zu bewirken,

die noch durch den schwach anlaufenden Lüfter unterstützt

werden wird. Durch den zeitlich verzögerten Anlauf gegebenenfalls

in Kombination mit einem noch zusätzlich gedämpften

Anlauf des Lüftermotors ergibt sich mit dem erfindungsgemäßen

Verfahren beziehungsweise mit dem erfindungsgemäßen

Steuerungsprogramm eher ein Signalverlauf für die Pulsweitenmodulation

des Lüftermotors wie er in den Kurven D5 und

D60 dargestellt ist. Der Verlauf der Kurve D60 entspricht

hierbei einem starkdämpfenden Filter, während der Verlauf der

Kurve D5 einem schwachdämpfenden Filter in der Anlaufsteuerung

des Lüfters entspricht.

Die erfindungsgemäße Lüftersteuerung ist hierbei insbesondere

geeignet für den Einsatz in einem Kühlsystem für einen

Verbrennungsmotor. Figur 2 zeigt schematisch ein typisches

Kühlsystem für einen Sechszylinder-Verbrennungsmotor 1. Neben

dem Verbrennungsmotor sind in das Kühlsystem ein Fahrzeugkühler

2 und ein Heizungswärmetauscher 3 integriert. Die Kühlleistung

des Fahrzeugkühlers kann mit einem elektrisch angetriebenen

Lüfter 4 beeinflusst werden. Zur Regulierung der

Lüfterleistung wird der elektrische Motor des Lüfters mit einem

Steuergerät 5 geregelt. Aus dem Fahrzeugkühler wird mittels

der Vorlaufleitung 6 gekühltes Kühlmittel entnommen und

mit der Kühlmittelpumpe 7 in die Kühlleitungen 8 zur Speisung

der nicht näher dargestellten Kühlkanäle für die Verbrennungszylinder

9 eingespeist. Von den Verbrennungszylindern 9

wird das erhitzte Kühlmittel über Rückleitungen 10 zu einem

Dreiwegethermostaten 11 geführt. Je nach Stellung der Ventile

in dem Dreiwegethermostaten 11 gelangt das Kühlmittel aus dem

Verbrennungsmotor über den Kühlerrücklauf 12 wieder zurück in

den Fahrzeugkühler oder über den Kühlerkurzschluss 13 und die

Kühlmittelpumpe 7 wieder zurück in die Kühlleitungen 8 des

Verbrennungsmotors.

Je nach Stellung der Ventile im Dreiwegethermostaten 11 kann

das Kühlsystem hierbei in an sich bekannter Weise im Kurzschlussbetrieb,

im Mischbetrieb oder im großen Kühlkreislauf

gefahren werden. Der Heizungswärmetauscher 3 ist über ein

temperaturgesteuertes Absperrventil 14 an den Hochtemperaturzweig

des Kühlsystems im Verbrennungsmotor angeschlossen. Der

Durchsatz nach Öffnen des Absperrventils 14 durch den Heizungswärmetauscher

kann zur Regulierung der Heizleistung mit

einer zusätzlichen Kühlmittelpumpe 15 und einem getakteten

Absperrventil 16 reguliert werden.

Die Ansteuerung der Betätigungselemente an den Ventilen des

Dreiwegethermostaten 11 wird hierbei von dem Steuergerät 5

eingestellt. In dem Steuergerät ist ein logisches Bauelement

Logik in Form einer mikroelektronischen Recheneinheit enthalten.

Vorzugsweise wird das Steuergerät durch das Steuergerät

der Motorelektronik gebildet oder ist ein Bestandteil im

Steuergerät der Motorelektronik. Mit dem Steuergerät 5 wird

hierbei der Dreiwegethermostat 11 sowie der Lüftermotor 4 angesteuert.

Die Ansteuerung des Heizelementes in dem Dreiwegethermostaten

11 erfolgt hierbei in an sich bekannter Weise.

Der Dreiwegethermostat 11 ist hierbei das Stellelement für

die eingangs angesprochene Primärregelung, die ebenfalls als

Steuerprogramm für die Ansteuerung des Heizelements in dem

Dreiwegethermostaten 11 in dem Steuergerät 5 implementiert

ist. Durch geeignete Ansteuerung des Dreiwegethermostaten 11

können in dem Kühlsystem für den Verbrennungsmotor insbesondere

3 verschiedene Temperaturniveaus von 80 Grad Celsius, 90

Grad Celsius, 105 Grad Celsius eingestellt und geregelt werden.

Die Einstellung der Temperaturniveaus erfolgt hierbei

überwiegend lastgeregelt. Das heißt, aus den Betriebsarten

des Verbrennungsmotors, die üblicherweise in der Motorelektronik

eines modernen Verbrennungsmotors in Form von digitalen

Signalwerten abgreifbar sind, wird aus den Anforderungen an

den Motor die zu der aktuellen Anforderung geeignete Temperatur

im Kühlsystem eingestellt. Wichtigste Einflussgröße ist

hierbei die Motorlast, die insbesondere aus der Motordrehzahl,

der angesaugten Luftmenge oder der in die Verbrennungszylinder

eingespritzten Kraftstoffmenge bestimmt wird. Gelingt

eine zufriedenstellende Temperaturregelung mit dem

Dreiwegethermostaten 11 alleine nicht mehr, so kann für eine

zusätzliche Kühlung der Lüfter eingesetzt werden. Die Ansteuerung

des Lüftermotors 4 erfolgt hierbei ebenfalls mit dem

Steuergerät 5. Üblicherweise werden die Lüftermotoren in ihrer

Leistung mit einer Pulsweitenmodulation geregelt. Hierzu

wird von einem Steuerprogramm aus den Betriebsparametern des

Kühlsystems die erforderliche Kühlleistung berechnet und bei

Kenntnis der aktuell erforderlichen Kühlleistung aus den Lüfterkennlinien

das Abtastverhältnis der Pulsweitenmodulation

ermittelt, mit dem die geforderte Kühlleistung erbracht werden

kann. Die wichtigsten Einflussgrößen für die Ermittlung

der geeigneten Lüfterleistung sind hierbei die aktuell anliegende

Motorlast, die Kühlwasser-Soll-Temperatur, die Kühlwasser-Ist-Temperatur,

die Ansaugluftemperatur sowie die Lüfterkennlinien.

Sollen verschiedene Temperaturniveaus mit dem

Kühlsystem gefahren werden, so können für die verschiedenen

Temperaturniveaus verschiedene Lüfterkennlinien Khigh, Klow zum

Einsatz kommen.

Erfindungsgemäß wird nun das Steuerungsprogramm für die Ansteuerung

des Lüftermotors dahingehend erweitert, dass bei

einer Absenkung des Temperaturniveaus in dem Kühlsystem ein

Anlaufen des Lüftermotors zumindest für eine Mindestwartezeit

unterbunden wird und falls nach der Mindestwartezeit noch ein

Lüfteranlauf notwendig ist, dieser Lüfteranlauf derart abgedämpft

wird, dass der Arbeitspunkt der Lüftersteuerung auf

der Lüfterkennlinie asymptotisch angefahren werden kann. Dies

gelingt erfindungsgemäß mit einem Steuerungsprogramm, wie es

im folgenden in Zusammenhang mit der Figur 3 näher beschrieben

wird.

Figur 3 zeigt den Funktionsrahmen und den Signalflussplan des

erfindungsgemäßen Steuerungsprogramms. Eingangsseitig werden

von dem Steuerungsprogramm Signalwerte verarbeitet, die vorzugsweise

aus der Motorsteuerung und hier aus dem Motorsteuergerät

entnommen werden. Es sind dies die Kühlwasser-Soll-Temperatur,

die Kühlwasser-Ist-Temperatur, die Ansauglufttemperatur,

sowie eine Kenngröße für die Motorlast, mit der der

Verbrennungsmotor aktuell betrieben wird. Aus der vom Motormanagement

vorgegebenen Kühlwasser-Soll-Temperatur wird mit

einem Programmmodul 31 eine zugehörige Lüfterkennlinie oder

ein zugehöriges Lüfterkennfeld ausgewählt und in einen Arbeitsspeicher

eingelesen. Durch Überwachung der Kühlwasser-Ist-Temperatur

kann mit dem Programmmodul 31 in dem aktuellen

Kennfeld des Lüfters oder der aktuellen Kennlinie der Arbeitspunkt

gefunden werden, mit dem der Lüftermotor zu

betreiben ist. Ergebnis dieses Verarbeitungsprozesses ist ein

Ansteuersignal an die Leistungselektronik des Lüftermotors.

Vorzugsweise ist dieses Ansteuersignal ein Pulsweitenmodulationsverhältnis,

mit dem die Leistungssteuerung des Lüftermotors

eingestellt wird.

Ändert sich die vom Motormanagement vorgegebene Kühlwasser-Soll-Temperatur,

so wird mit dem Programmmodul 31 zur Auswahl

einer neuen Lüfterkennlinie der vorbeschriebene Prozess für

die neue Kühlwasser-Soll-Temperatur durchgeführt. Das Programmmodul

31 schaltet gewissermaßen von einer Kennlinie Khigh

für die hohe Kühlwasser-Soll-Temperatur auf eine Kennlinie

Klow für eine niedrigere Kühlwasser-Soll-Temperatur um. Weiterhin

wird permanent die Kühlwasser-Ist-Temperatur überwacht.

So dass auch auf der neuen Lüfterkennlinie Klow ein Arbeitspunkt

für den Lüftermotor gefunden und eingestellt werden

kann. Der Wechsel der Kühlwasser-Soll-Temperatur und der

Wechsel der zugehörigen Kennlinie wird programmtechnisch mit

einem Unterprogramm 33 ausgewertet. Es wird geprüft, ob sich

die Kühlwasser-Soll-Temperatur von einer hohen Temperaturvorgabe

auf eine niedrigere Temperaturvorgabe geändert hat. Ist

dies der Fall, so wird ein weiteres Programmmodul, mit Timer

1 bezeichnet, aktiviert. In Figur 3 ist der Aktivierungsschritt

symbolisch mit der Wahrheitsvariablen true dargestellt.

Mit dem Programmmodul Timer 1 wird in Abhängigkeit

weiterer Betriebsparameter des zu kühlenden Systems eine Mindestwartezeit

Δt1 berechnet und bestimmt, während derer der

Betriebpunkt des Lüftermotors beibehalten wird. Das Aussetzen

von Änderungen der Leistungssteuerung des Lüftermotors erfolgt

zweckmäßigerweise derart, dass mit dem Programmmodul

Timer 1 ein Schaltvorgang 34 angesprochen wird, mit dem eine

Änderungen der Leistungssteuerung des Lüftermotors unterbunden

werden kann. Wie lange die Leistungssteuerung des Lüftermotor

auszusetzen ist, bestimmt sich aus den aktuellen Betriebsparametern

des Verbrennungsmotors und des Kühlsystems.

Vorgesehen sind Mindestwartezeiten von 5 Sekunden, 30 Sekunden,

60 Sekunden, in Figur 3 symbolisch als Eingabegrößen 5,

30 und 60 zu dem Programmmodul Timer 1 dargestellt. Wichtigste

Einflussgrößen für die Bestimmung der Mindestwartezeit

sind die aktuell anliegende Motorlast, die aktuell anliegende

Ansauglufttemperatur des Verbrennungsmotors, die aktuelle

Kühlwasser-Ist-Temperatur und die Größe des Temperatursprungs

bei der vorgegebenen Kühlwasser-Soll-Temperatur. In modernen

Verbrennungsmotoren werden je nach Leistungsanforderung an

den Verbrennungsmotor von dem Motormanagement bis zu drei

verschiedene Kühlwasser-Soll-Temperaturen an das Kühlsystem

des Verbrennungsmotors vorgegeben und eingestellt. Typische

Temperaturniveaus für die Kühlwasser-Soll-Temperaturen sind

hierbei 80 Grad Celsius, 90 Grad Celsius und 105 Grad Celsius.

Bei einem Wechsel der Kühlwasser-Soll-Temperatur von 105

Grad Celsius auf 80 Grad Celsius ist hierbei eine Mindestwartezeit

von 60 Sekunden vorgesehen, bei einem Wechsel der

Kühlwasser-Soll-Temperatur von 105 Grad Celsius auf 90 Grad

Celsius ist eine Mindestwartezeit von 30 Sekunden vorgesehen.

Die vorgenannten Mindestwartezeiten können abgebrochen werden,

wenn dies zum Schutz gegen Überhitzung des Kühlsystems

oder des Verbrennungsmotors notwendig ist. In allen Fällen

ist jedoch eine Mindestwartezeit von 5 Sekunden vorgesehen.

Die Möglichkeit die Mindestwartezeiten bei der Gefahr der Überlastung

abzubrechen, stellt eine Schutzfunktion für den

Verbrennungsmotor dar. Diese Schutzfunktion wird immer dann

aktiviert, wenn die Kühlwasser-Ist-Temperatur einen kritischen

Wert von zum Beispiel von 107 Grad Celsius übersteigt,

wenn die Ansauglufttemperatur des Verbrennungsmotors über 50

Grad Celsius liegt, oder wenn die Motorlast des Verbrennungsmotors,

bestimmt aus der Drehzahl des Verbrennungsmotors und

dem Füllungsgrad der Verbrennungszylinder, über 90 Prozent

der Maximallast des Verbrennungsmotors liegt. In diesen Fällen

wird mit dem Timer 1 die Mindestwartezeit auf 5 Sekunden

verkürzt, beziehungsweise, falls die Überlast des Verbrennungsmotors

während der beiden längeren Wartezeiten von 60

Sekunden und 30 Sekunden auftritt, die längeren Mindestwartezeiten

abgebrochen. Die Berechnung der aktuellen Motorlast

und die Bestimmung der aktuellen Ansauglufttemperatur wird

hierbei ebenfalls vom Motormanagement respektive dem Motorsteuergerät

bestimmt und vom erfindungsgemäßen Steuerprogramm

weiterverarbeitet. Im einfachsten Fall enthält für diese

Weiterverarbeitung das Programmmodul Timer 1 Vergleichsoperationen,

mit denen überprüft wird, ob die Betriebsparameter

des Kühlsystems und des Verbrennungsmotors in den jeweils

als zulässig definierten Bereichen liegen oder nicht.

Nach Ablauf der vom Timer 1 bestimmten Mindestwartezeit wird

die Low-Kennlinie Klow, beziehungsweise genauer das auf Grundlage

der Low-Kennlinie berechnete Ansteuersignal an den Lüftermotor,

freigegeben. Die High-Kennlinie Khigh wird nicht geschaltet

und bleibt ständig aktiv. Die Freigabe der Kennlinie

ist in Figur 3 symbolisch mit dem Schaltvorgang 34 dargestellt,

der als Schalter ausgebildet sein kann oder bevorzugter

Weise mit einer programmtechnischen Schaltoperation realisiert

ist. Ist nach Umschalten der Kühlwasser-Soll-Temperatur

und nach Ablauf der Mindestwartezeit die Temperaturdifferenz

zwischen neuer Kühlwasser-Soll-Temperatur und

aktueller Kühlwasser-Ist-Temperatur so groß, dass noch ein

Lüftereinsatz notwendig wird, so wird der nun mögliche Lüfteranlauf

mit dem erfindungsgemäßen Steuerungsprogramm abgedämpft.

Damit wird ein Aufheulen des Lüfters verhindert. Ob

ein Lüfteranlauf notwendig ist, wird mit dem Programmmodul 31

in an sich bekannter Weise berechnet, in dem geprüft wird, ob

die Abweichung der Kühlwasser-Ist-Tempartur größer als tolerierbar

ist.

Die Dämpfung des Lüfteranlaufs erfolgt mit einem einstellbaren

digitalen Filter 32, mit dem das Ansteuersignal an die

Elektronik des Lüftermotors gefiltert wird. Das Filter sorgt

dafür, dass das filtereingangsseitig anliegende Ansteuersignal

auf den Filterausgang mit einer asymptotisch auf den Eingangswert

hochlaufenden Filterkennlinie übertragen wird. Vorzugsweise

handelt es sich bei dem Filter um ein Filter mit

sogenannter PT1-Charakteristik. Diese Filter zeichnen sich

durch eine Filterkennlinie mit exponentiellem Verlauf aus,

wobei die Zeitkonstante der Exponentialfunktion angibt, nach

welcher Zeit das Ausgangssignal 66 Prozent des Wertes des

Eingangssignal erreicht hat. Durch Wahl der Zeitkonstanten

der Exponentialfunktion können diese Filter in ihrer Wirkung

angepasst und eingestellt werden. Dies macht sich auch die

Erfindung zunutze, in dem mit einem Unterprogramm 35 die Filterkonstante

des Filters 32 austauschbar ausgeführt ist. Vorgesehen

sind hierbei eine Zeitkonstante von 5 Sekunden und

eine Zeitkonstante von 60 Sekunden. Die Umschaltung der Zeitkonstanten

des Filters wird von dem Programmmodul Timer 2 getriggert,

indem ein Auswahlvorgang 35 aktiviert wird. Der

Auswahlvorgang ist in Figur 3 als Schaltvorgang dargestellt,

wird jedoch in der Regel als programmtechnischer Auswahlprozess

realisiert sein.

Mit dem Programmmodul Timer 2 wird die Dauer der Filtereinstellungen

des vorgenannten Filters 32 eingestellt. Das Programmmodul

Timer 2 dient hierbei hauptsächlich der Rücksetzung

der Zeitkonstanten des Filters 32 von einer hohen Zeitkonstante

auf eine niedrigere Zeitkonstante. In dem Ausführungsbeispiel

der Figur 3 sind dies die beiden Zeitkonstanten

5 Sekunden und 60 Sekunden zur Beeinflussung der Zeitcharakteristik

des Filters 32. Der Timer 2 setzt hierbei zeitlich

auf das Ausgangssignal des Programmmoduls Timer 1 auf. Genauer

wird das Ende der Mindestwartezeit Δt1 als zeitlicher Anknüpfungspunkt

für die Aktivierung des Programmmoduls Timer 2

genommen. Mit dem Beginn der Mindestwartezeit Δt1 beziehungsweise

mit dem Freischalten der Kennlinie Klow wird die Zeitkonstante

des Filters 32 regelmäßig auf ihren hohen Wert von

beispielsweise 60 Sekunden gesetzt. Diese Einstellung bleibt

so lange aktiv, bis mit einem Umschaltsignal aus dem Programmmodul

Timer 2 die Filterkonstante wieder auf den niedrigeren

Wert von beispielsweise 5 Sekunden gesetzt wird. Dieses

Rücksetzsignal wird von dem Programmmodul Timer 2 nach Ablauf

einer Zeitdauer Δt2, die sich zeitlich an das Ende der Mindestwartezeit

Δt1 anschließt, gegeben. Diese add-on-Zeit beträgt

zum Beispiel regelmäßig 60 Sekunden. Liegen keine besonderen

Umstände vor, so bleiben die Filtereinstellungen des

Filters 32 nach Ablauf der Mindestwartezeit Δt1 für die Zeitspanne

Δt2 von zum Beispiel 60 Sekunden aktiv.

Besondere Umstände liegen jedoch dann vor, wenn die Gefahr

einer Überhitzung aufgrund zu hoher Dämpfungswirkung des Filters

32 besteht. Diese Gefahr kann dann bestehen, wenn die

Filtereinstellungen lediglich einen langsamen Lüfteranlauf

zulassen. Deshalb ist mit dem Programmmodul Timer 2 eine

Schutzfunktion realisiert, mit der die Zeitdauer der Filtereinstellungen

verkürzt werden kann. Hierzu wird mit dem Programmmodul

Timer 2 ebenfalls die Ansauglufttemperatur des

Verbrennungsmotors sowie die aktuelle Motorlast des Verbrennungsmotors

durch Überwachung der entsprechenden Kenngrößen

aus dem Motorsteuergerät mitgelesen. Übersteigt die Ansauglufttemperatur

den Wert von 50 Grad Celsius oder liegt die

Motorlast über einem Wert von 90 Prozent der maximalen möglichen

Motorlast, so wird die Zeitkonstante des Filters 32 sofort

auf den niedrigeren Wert von 5 Sekunden zurückgesetzt.

Dadurch kann im Falle der Gefahr einer Überlastung der Lüfter

schneller zu seiner Maximalleistung hochlaufen. Der Lüfter

wird nämlich bei einer kleineren Zeitkonstante des Filters 32

schneller wirksam.

Das Zusammenspiel der einzelnen Programmmodule, wie in Figur

3 beschrieben, und die Wirkungsweise des erfindungsgemäßen

Steuerprogramms wird im folgenden nochmals anhand von Figur 4

erläutert.

Figur 4 zeigt insgesamt sechs aufeinander bezogene Zeitdiagramme,

von denen das erste Diagramm den zeitlichen Verlauf

der Kühlwasser-Soll-Temperatur zeigt, das zweite Diagramm den

Verlauf der Kühlwasser-Ist-Temperatur zeigt, das dritte Diagramm

den zeitlichen Verlauf des Signalpegels am Ausgang des

Programmmoduls Timer 1 zeigt, das vierte Diagramm das Umschalten

der Filterkonstante des Filters 32 zeigt, das fünfte

Diagramm den Signalpegelverlauf am Ausgang des Programmmoduls

Timer 2 zeigt, und das sechste Diagramm schließlich die Auswirkungen

der mit dem Steuerprogramm getroffenen Einstellungen

auf das PWM-Verhältnis zur Ansteuerung des Lüftermotors

zeigt. Startpunkt des ganzen Prozesses ist das Umschalten der

Kühlwasser-Soll-Temperatur von einem hohen Wert, hier beispielsweise

105 Grad Celsius, auf einen niedrigeren Wert,

hier zum Beispiel 95 Grad Celsius. Mit diesem Umschalten wird

zunächst die Primärregelung zur Temperaturregelung im Kühlsystem

des Verbrennungsmotors aktiv. Das heißt der Thermostat

11 der Primärregelung wird derart geschaltet, dass die

Kühlwasser-Ist-Temperatur zu fallen beginnt. Für eine Zeitdauer

Δt1, die vom Programmmodul Timer 1 berechnet und eingestellt

wird, bleibt die Leistungssteuerung des Lüfters bis

zum Zeitpunkt T1 ausgeschaltet. Nach Ablauf der Mindestwartezeit

Δt1 wird die Lüfteransteuerung freigegeben. Allerdings

erfolgt die Lüfteransteuerung über den Filter 32, der zunächst

mit der Zeitkonstanten von 60 Sekunden arbeitet. Wie

lange die Filtereinstellungen erhalten bleiben, wird durch

das Programmmodul Timer 2 bestimmt. Mit dem Programmmodul Timer

2 wird eine Zeitdauer Δt2 berechnet und bestimmt, nach

der die Filterkonstante des Filters 32 von 60 Sekunden auf 5

Sekunden zurückgesetzt wird. Danach, also ab dem Zeitpunkt

T2, arbeitet das Filter bis zum nächsten Wechsel der Kühlwasser-Soll-Temperatur

mit der Zeitkonstante von 5 Sekunden. In

der Mehrzahl der Fälle wird das Rücksetzen der Zeitkonstanten

des Filters keinen Einfluss mehr auf die Pulsweitenmodulation

haben. In der Mehrzahl der Fälle wird nämlich nach Ablauf der

Zeitdauer Δt2 also bis zum Zeitpunkt T2 der Lüftermotor bis

zu seinem Arbeitspunkt auf der neuen freigeschalteten Kennlinie

hochgelaufen sein. Das Rücksetzen der Zeitkonstante hat

allerdings den Vorteil, dass die Lüftersteuerung mit einer

kürzeren Zeitkonstante auf eine Änderung des Arbeitspunktes

reagieren kann. Das heißt mit kürzerer Zeitkonstante des Filters

kann der Lüftermotor besser einem Wandern des Arbeitspunktes

auf der Lüfterkennlinie folgen.

Nach Ende der Mindestwartezeit Δt1 sollte im Regelfall mit

der Primärregelung die Kühlwasser-Ist-Temperatur unterhalb

der Einsatzschwelle für den Lüftermotor gefallen sein. Diese

Einsatzschwelle liegt in dem hier diskutierten Ausführungsbeispiel

bei 95 Grad Celsius. Ist die Kühlwassertemperatur

nicht unter diese Einsatzschwelle gefallen, so setzt der Lüfter

nach Ablauf der Mindestwartezeit Δt1 zum Zeitpunkt T1 mit

einem gedämpften Anlauf ein. Die Dämpfung des Lüfteranlaufs

bewirkt, dass sich das Ansteuersignal für die PWM-Modulation

des Lüfters asymptotisch dem Arbeitspunkt auf der Lüfterkennlinie

nähert. Dieser Verlauf ist exemplarisch im sechsten

Diagramm der Figur 4 dargestellt. Der Anlauf des Lüftermotors

bewirkt natürlich im Diagramm für die Kühlwasser-Ist-Temperatur

ein schnelleres Absinken der Kühlwasser-Ist-Temperatur

auf die neue Kühlwasser-Soll-Temperatur von 95

Grad Celsius. Erreicht die Kühlwasser-Ist-Temperatur die neue

Soll-Temperatur zum Zeitpunkt T3 ist die Lüfterunterstützung

nicht mehr notwendig und der Lüfter kann ausgeschaltet werden.

Das Ausschalten des Lüfters wird hierbei bewirkt in dem

das Tastverhältnis für die PWM-Modulation auf Null geht.

Claims (19)

- Verfahren zur Leistungssteuerung eines Lüftermotors (4), bei dem die Leistungssteuerung mit einer Lüftersteuerung erfolgt, das die Lüfterleistung anhand mehrerer Kennlinien (Khigh, Klow) des Lüftermotors (4) und der Betriebsparameter des Kühlsystems (2,6,7,8,10,11,12) einstellt und die Betriebsparameter des Kühlsystems mehrere auswählbare Temperaturniveaus als Führungsgröße für die Leistungssteuerung enthalten.

dadurch gekennzeichnet, dass jedem Temperaturniveau eine Kennlinie (Khigh, Klow) zur Leistungssteuerung zugeordnet ist und das bei einem Wechsel der Führungsgröße die Lüftersteuerung für eine einstellbare Mindestwartezeit (Δt1) lang den Betrieb des Lüftermotors (4) konstant hält. - Verfahren nach Anspruch 1,

dadurch gekennzeichnet, dass bei einem Wechsel der Führungsgröße die Lüftersteuerung die Kennlinie (Khigh, Klow) wechselt. - Verfahren nach Anspruch 2,

dadurch gekennzeichnet, dass bei einem Wechsel der Kennlinie (Khigh, Klow) ein Filter (32), insbesondere ein dämpfendes Filter, in die Ansteuerung des Lüftermotors zugeschaltet wird. - Verfahren nach Anspruch 3,

dadurch gekennzeichnet, dass das Filter (32) PT1-Charakteristik hat. - Verfahren nach einem der Ansprüche 1 bis 4

dadurch gekennzeichnet,

mit einem Programmmodul (TIMER1) die Mindestwartezeit (Δt1) veränderbar und einstellbar ist. - Verfahren nach einem der Ansprüche 3 bis 5

dadurch gekennzeichnet, dass mit einem zweiten Programmmodul (TIMER2) die Charakteristik des Filters veränderbar und einstellbar ist. - Verfahren nach Anspruch 6,

dadurch gekennzeichnet, dass mit dem zweiten Programmmodul (TIMER2) und mit einer Auswahl (35) die Zeitkonstanten des Filters und die Dauer (Δt2) der Filtereinstellungen einstellbar sind. - Verfahren nach einem der Ansprüche 1 bis 7

dadurch gekennzeichnet, dass die Mindestwartezeit (Δt1) in Abhängigkeit des einzuregelnden Temperaturniveaus oder der aktuellen Betriebsparameter eingestellt wird. - Verfahren nach einem der Ansprüche 3 bis 8

dadurch gekennzeichnet, dass die Zeitkonstante des Filters in Abhängigkeit der aktuellen Betriebsparameter eingestellt wird. - Verfahren nach Anspruch 8 oder 9,

dadurch gekennzeichnet, dass die Betriebsparameter insbesondere Motorlast und Ansauglufttemperatur eines Verbrennungsmotors (1) sind. - Steuerungsprogramm zur Leistungssteuerung eines Lüftermotors (4) mit dem die Lüfterleistung anhand von mehreren Kennlinien (Khigh, Klow) des Lüftermotors, anhand von aktuellen Betriebsparametern des zu kühlenden Systems (2,6,7,8,10,11,12) und anhand von F+ührungsgrößen in Form von Temperaturniveaus eingestellt wird,

dadurch gekennzeichnet, dass das Steuerungsprogramm ein Programmmodul (31) zur Auswahl und zum Wechsel der Kennlinie des Lüftermotors (4) hat, wobei die auszuwählende Kennlinie (Khigh, Klow) anhand einer an den Schnittstellen vorgegebenen Führungsgröße ausgewählt wird,

und dass das Steuerungsprogramm ein Programmmodul (TIMER1) hat, mit dem bei einem Wechsel der Kennlinie (Khigh, Klow) der Betrieb des Lüftermotors (4) für eine Mindestwartezeit (Δt1) konstant gehalten wird. - Steuerungsprogramm nach Anspruch 11,

dadurch gekennzeichnet, dass das Steuerprogramm ein digitales Filter (32) enthält, das bei einem Wechsel der Kennlinie in den Programmablauf zur Ansteuerung des Lüftermotors miteinbezogen wird. - Steuerungsprogramm nach Anspruch 11 oder 12,

dadurch gekennzeichnet, dass die Mindestwartezeit (Δt1) mit einem Programmmodul (TIMER1) veränderbar und einstellbar ist. - Steuerungsprogramm nach einem der Ansprüche 11 bis 13,

dadurch gekennzeichnet, dass mit dem Programmmodul (TIMER2) und einer Auswahl (35) die Charakteristik des digitalen Filters (31) veränderbar und einstellbar ist. - Steuerungsprogramm nach Anspruch 14

dadurch gekennzeichnet, dass mit dem Programmmodul (TIMER2) und der Auswahl (35) die Zeitkonstanten des Filters und die Dauer (Δt2) der Filtereinstellungen einstellbar sind. - Steuerungsprogramm nach einem der Ansprüche 11 bis 15,

dadurch gekennzeichnet, dass mit einem Programmmodul (TIMER1) die Mindestwartezeit (Δt1) in Abhängigkeit der Führungsgröße oder der aktuellen Betriebsparameter ausgewählt wird. - Steuerungsprogramm nach einem der Ansprüche 14 bis 16,

dadurch gekennzeichnet, dass die Charakteristik des digitalen Filters (31) in Abhängigkeit der aktuellen Betriebsparameter eingestellt wird. - Steuerungsprogramm nach Anspruch 16 oder 17,

dadurch gekennzeichnet, dass die Betriebsparameter insbesondere Motorlast und Ansauglufttemperatur eines Verbrennungsmotors sind. - Steuerungsprogramm nach einem der Ansprüche 1 bis 18,

dadurch gekennzeichnet, dass das digitale Filter (32) PT1-Charakteristik hat.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE10348133A DE10348133A1 (de) | 2003-10-16 | 2003-10-16 | Verfahren zum Ansteuern eines Lüfters mit mehreren Kennlinien und Steuerungsprogramm für die Leistungssteuerung des Lüfters |

| DE10348133 | 2003-10-16 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| EP1524418A1 true EP1524418A1 (de) | 2005-04-20 |

Family

ID=34353439

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP04023782A Withdrawn EP1524418A1 (de) | 2003-10-16 | 2004-10-06 | Verfahren zum Ansteuern eines Lüfters mit mehreren Kennlinien und Steuerungsprogramm für die Leistungssteuerung des Lüfters |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US7310959B2 (de) |

| EP (1) | EP1524418A1 (de) |

| JP (1) | JP4167641B2 (de) |

| DE (1) | DE10348133A1 (de) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2901311A1 (fr) * | 2006-05-16 | 2007-11-23 | Renault Sas | Procede et systeme de commande de la temperature dans un moteur |

| WO2015131723A1 (zh) * | 2014-08-21 | 2015-09-11 | 中兴通讯股份有限公司 | 一种ptn设备风扇调速的方法及装置 |

Families Citing this family (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10336599B4 (de) * | 2003-08-08 | 2016-08-04 | Daimler Ag | Verfahren zur Ansteuerung eines Thermostaten in einem Kühlkreislauf eines Verbrennungsmotors |

| WO2005100061A1 (de) * | 2004-04-19 | 2005-10-27 | Behr Gmbh & Co. Kg | Verfahren und vorrichtung zur regelung eines kältemittelkreislaufs einer klimaanlage für ein fahrzeug |

| EP1805399B1 (de) * | 2004-10-15 | 2014-02-26 | Behr GmbH & Co. KG | Lüftersystem für ein kraftfahrzeug |

| US7484925B2 (en) * | 2005-05-10 | 2009-02-03 | Emp Advanced Development, Llc | Rotary axial fan assembly |

| US20070237656A1 (en) * | 2006-04-11 | 2007-10-11 | Pipkorn Nicholas T | Rotary fan with encapsulated motor assembly |

| KR20080042397A (ko) * | 2006-11-09 | 2008-05-15 | 삼성전자주식회사 | 공조시스템의 운전장치 및 그 제어방법 |

| US8833098B2 (en) * | 2007-07-16 | 2014-09-16 | Earth To Air Systems, Llc | Direct exchange heating/cooling system |

| US8825284B2 (en) * | 2007-08-01 | 2014-09-02 | Cummins Inc. | Automatic fan curve selection |

| US20110239666A1 (en) * | 2010-03-12 | 2011-10-06 | Allen Jack W | Heat transfer processes and equipment for industrial applications |

| US8714116B2 (en) * | 2011-05-12 | 2014-05-06 | Cnh Industrial America Llc | Engine cooling fan speed control system |

| JP5853690B2 (ja) * | 2011-12-28 | 2016-02-09 | 日産自動車株式会社 | 車両のエンジン自動停止制御装置 |

| CN103115016A (zh) * | 2013-03-18 | 2013-05-22 | 江苏苏南药业实业有限公司 | 双效提取罐冷却风机节能装置及控温方法 |

| DE102014006275A1 (de) * | 2014-05-02 | 2015-11-19 | Khs Corpoplast Gmbh | Verfahren und Vorrichtung zum Temperieren von Vorformlingen |

| US9551275B2 (en) * | 2014-08-07 | 2017-01-24 | Caterpillar Inc. | Cooling system having pulsed fan control |

| US9353673B2 (en) * | 2014-10-23 | 2016-05-31 | Caterpillar Inc. | Engine fan control system and method |

| WO2016105315A1 (en) * | 2014-12-24 | 2016-06-30 | Otokar Otomotiv Ve Savunma Sanayi Anonim Sirketi | A multiplex hydrofan system |

| US9605583B2 (en) * | 2015-03-06 | 2017-03-28 | Deere & Company | Fan control system and method |

| US9752492B2 (en) | 2015-03-06 | 2017-09-05 | Deere & Company | Fan control system and method |

| US10648713B2 (en) | 2017-02-08 | 2020-05-12 | Titan, Llc | Industrial heat transfer unit |

| EP3621844A1 (de) | 2017-05-11 | 2020-03-18 | Sew-Eurodrive GmbH & Co. KG | Verfahren zur steuerung eines lüfters eines mobilteils und vorrichtung zur durchführung eines solchen verfahrens |

| US11058027B2 (en) * | 2019-04-03 | 2021-07-06 | Lenovo Enterprises Solutions (Singapore) Pte. Ltd. | Systems and methods for controlling air distribution to electronic components |

| CN115788651B (zh) * | 2022-11-03 | 2025-05-16 | 东风商用车有限公司 | 发动机风扇控制方法、装置、设备及存储介质 |

| CN116241495B (zh) * | 2023-03-10 | 2024-08-27 | 中国航发沈阳发动机研究所 | 一种基于整机试车条件的风扇特性录取方法 |

| CN116538123A (zh) * | 2023-06-01 | 2023-08-04 | 英业达科技有限公司 | 一种风扇控制方法和控制系统 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19728814A1 (de) * | 1997-07-05 | 1999-01-07 | Behr Thermot Tronik Gmbh & Co | Kühlanlage für einen Verbrennungsmotor eines Kraftfahrzeuges |