EP1281807A2 - Maschine zur Herstellung einer Faserstoffbahn - Google Patents

Maschine zur Herstellung einer Faserstoffbahn Download PDFInfo

- Publication number

- EP1281807A2 EP1281807A2 EP02008066A EP02008066A EP1281807A2 EP 1281807 A2 EP1281807 A2 EP 1281807A2 EP 02008066 A EP02008066 A EP 02008066A EP 02008066 A EP02008066 A EP 02008066A EP 1281807 A2 EP1281807 A2 EP 1281807A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- web

- fibrous web

- dryer

- machine according

- support roller

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000004519 manufacturing process Methods 0.000 title description 2

- 238000001035 drying Methods 0.000 claims abstract description 40

- 239000011111 cardboard Substances 0.000 claims abstract description 7

- 239000011087 paperboard Substances 0.000 claims abstract description 7

- 239000000463 material Substances 0.000 claims description 23

- 230000002035 prolonged effect Effects 0.000 claims 1

- 239000011888 foil Substances 0.000 description 9

- 239000000123 paper Substances 0.000 description 7

- 230000005540 biological transmission Effects 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 230000037303 wrinkles Effects 0.000 description 1

Images

Classifications

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21F—PAPER-MAKING MACHINES; METHODS OF PRODUCING PAPER THEREON

- D21F3/00—Press section of machines for making continuous webs of paper

- D21F3/02—Wet presses

- D21F3/04—Arrangements thereof

- D21F3/045—Arrangements thereof including at least one extended press nip

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21F—PAPER-MAKING MACHINES; METHODS OF PRODUCING PAPER THEREON

- D21F5/00—Dryer section of machines for making continuous webs of paper

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21F—PAPER-MAKING MACHINES; METHODS OF PRODUCING PAPER THEREON

- D21F5/00—Dryer section of machines for making continuous webs of paper

- D21F5/18—Drying webs by hot air

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21F—PAPER-MAKING MACHINES; METHODS OF PRODUCING PAPER THEREON

- D21F5/00—Dryer section of machines for making continuous webs of paper

- D21F5/18—Drying webs by hot air

- D21F5/182—Drying webs by hot air through perforated cylinders

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S162/00—Paper making and fiber liberation

- Y10S162/90—Papermaking press felts

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S162/00—Paper making and fiber liberation

- Y10S162/901—Impermeable belts for extended nip press

Definitions

- the invention relates to a machine for producing a fibrous web, especially paper or cardboard web.

- the aim of the invention is to provide an improved concept for machines at the beginning to provide the type mentioned, with the higher easily Machine running speeds are possible.

- This object is achieved by a machine with a two shoe presses with a tandem NipcoFlex press second shoe press guided an upper felt and a lower transfer belt through which the fibrous web is transferred to the dryer section, the fibrous web from the wire section to the dryer section in closed Train is guided, and with at least one high-performance drying device before the first free train.

- the object is achieved by a machine for producing a fibrous web, especially paper or cardboard web, with only one shoe press, which is double felted, the fibrous web from the wire section to Dryer section is guided in a closed train and through one of the extended press nip of the shoe press running felts, preferably the bottom felt to which the dryer section is transferred, and with at least a high-performance drying device before the first free Train.

- the route on which the fibrous web should pass only through one The second shoe press is supported, if possible shorter than about 500 mm. If this requirement is met, the use of a Transfer ribbon thus eliminated.

- the high-performance drying device comprises a larger one in particular Back-up roller with assigned impact flow dryer through which the fibrous web guided over the support roller with a hot air and / or Hot steam impingement flow can be acted upon.

- the material web is advantageously in the region of that assigned to the support roller Impingement dryer through an open, that is not smooth support surface supported either by the surface or a Cover or covering of the backup roller or through the surface of a the support roller guided endless belt or screen can be formed.

- the backup roller has an outer diameter in the range from about 2.5 to about 8 m and preferably in the range from about 3 to about 8 m.

- the impingement flow dryer assigned backup roller sucked. You can do this Back-up roller an endless screen to be guided to the material web hold.

- the backup roller can, for example, directly over an internal one Suction box or through an external suction box over in the Provided lateral surface suction openings. With increasing Diameter increases not only the circumference of the backup roller, but also the possible wrap angle covered by the impingement flow dryer and thus the drying surface.

- the impingement flow dryer can be above or below the cylinder plane lie.

- At least one with at least one dryer hood is expedient provided impact flow dryer provided.

- the dryer section of the machine according to the invention can in particular be designed as described in DE-A-199 35 138 is.

- the content of this document is hereby incorporated by reference into the present application included.

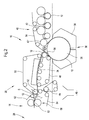

- Fig. 1 shows a schematic partial representation of a first embodiment a machine 10 for producing a fibrous web 12, in which it can in particular be a paper or cardboard web.

- the press section 14 of this machine 10 comprises a so-called tandem NipcoFlex press 16 formed by two shoe presses 18, 20 is.

- the material web 12 is starting from the press nip of the second shoe press 20 to the press section 14 at least one straight or slightly curved path 34 in the closed Train to an especially larger support roller 36 with an associated Impingement flow dryer 38, through which the support roller 36th guided material web 12 with a hot air and / or hot steam impingement flow is acted upon.

- the backup roller 36 and the impingement flow dryer 38 form the high-performance drying device 30.

- the straight or slightly curved section 34 can be used as impingement drying and / or be provided as a transfer foil path.

- the support roller 36 is in front of a drying group 40 with drying cylinders 42 arranged.

- a transfer belt can also be provided.

- the still unstable material web 12 to be dried can be closed off transferred to the press 16 and then first in at least one straight line or slightly curved impingement drying and / or transfer foil section 34 and then at least one, for example hood-like impingement dryer 38 can be dried without the web is pulled from a heated, smooth surface as long as it is has a dry content less than about 55 to 65, for example % is.

- the diameter of a larger support roller 20 can, for example in a range from about 2.5 to 8 m and preferably in range from about 3 to about 5 m.

- the material web 12 in a single or double row dryer group 24 with several Drying cylinders 44 are finished drying.

- a straight or A slightly curved impingement drying section can also be used only the transfer of the web to the larger back-up roller be provided.

- the material web 12 is in the area an additional pickup roller 44 mobile in the basement 46, by means of of the web of material 12 by the through the second shoe press 20 Press section guided transfer belt 24 is removable.

- Impingement drying or transfer foil section 34 is provided which the material web 12 is securely guided between two screens 48, 50.

- the material web 12 can pass through from the top or bottom the screen 48 or 50 in question with a respective impingement flow be charged.

- the fibrous web is in the area within the loop of the sieve 50 provided take-off suction roll 52 from the transfer belt 24 accepted.

- the impingement dryer can 38 associated support roller 36 is sucked and over this support roller 36 an endless sieve 54 can be guided.

- this sieve 48 is also assigned to the drying group 40 at the same time. In principle, however, it is also possible to provide a separate support roller 36 Assign sieve.

- the sieve in question can, for example also be assigned to the transfer foil section 48 at the same time.

- the suction of the support roller 36 can, for example, directly via a internal suction box or through an external suction box via openings provided in the lateral surface.

- a screen 48 of the impingement flow or transfer film path 34 in front of the larger support roller 36 via a smaller suction roller 56 may be guided.

- Part of such a smaller suction roll can be designed as an overpressure zone, or it is in the space an overpressure box installed to the material web 12 from press the previous sieve, here the sieve 48.

- the material web 12 thus from a sieve 48 a straight or slightly curved one Impingement drying or transfer foil section 34 transfer a screen 48 guided over the following larger support roller 36, the transfer area by means of a front of or on the support roller 36 provided suction box is suckable.

- a straight or slightly curved impingement drying or transfer foil section 34 assigned sieve at the same time passed over the subsequent larger support roller 36 and the material web listed in the area of a guide or glass roller on the backup roller that ensures good web separation.

- high-performance drying devices can also be used be provided.

- at least two are on the same side or for example at least two on different Impingement dryer arranged on the side of the material web 12 is possible.

- the dryer section 26 can also be designed in this way be as described in DE 199 35 138.

- Fig. 2 shows a schematic variant of a further variant of a Machine 10 'for producing a fibrous web 12, which is in particular can again be a paper or cardboard web.

Landscapes

- Paper (AREA)

Abstract

Description

- Fig. 1

- eine schematische Teildarstellung einer ersten Variante einer Maschine zur Herstellung einer Faserstoffbahn mit einer zwei Schuhpressen aufweisenden Tandem-NipcoFlexPresse, durch deren zweite Schuhpresse ein Oberfilz und ein unteres Transferband geführt sind, und

- Fig. 2

- eine schematische Teildarstellung einer weiteren Variante einer Maschine zur Herstellung einer Faserstoffbahn mit nur einer Schuhpresse, die doppelt befilzt ist.

- 10

- Maschine

- 10'

- Maschine

- 12

- Faserstoffbahn

- 14

- Pressenpartie

- 16

- Tandem-NipcoFlex-Presse

- 18

- Schuhpresse

- 20

- Schuhpresse

- 22

- Oberfilz

- 24

- Transferband

- 26

- Trockenpartie

- 28

- Siebpartie

- 30

- Hochleistungs-Trocknungseinrichtung

- 32

- Preßnip

- 34

- Strecke

- 36

- Stützwalze

- 38

- Prallströmungstrockner

- 40

- Trockengruppe

- 42

- Trockenzylinder

- 42'

- Papierleitwalze oder Trockenzylinder

- 44

- Pickup-Walze

- 46

- Keller

- 48

- Sieb

- 50

- Sieb

- 52

- Abnahmesaugwalze

- 54

- Sieb

- 56

- Saugwalze

- 58

- Schuhpresse

- 60

- verlängerter Preßnip

- 62

- Oberfilz

- 64

- Unterfilz

- S

- Strecke

Claims (11)

- Maschine (10) zur Herstellung einer Faserstoffbahn (12), insbesondere Papier- oder Kartonbahn, mit einer zwei Schuhpressen (18, 20) aufweisenden Tandem-NipcoFlex-Presse (16), durch deren zweite Schuhpresse (20) ein Oberfilz (22) und ein unteres Transferband (24) geführt sind, durch das die Faserstoffbahn (12) an die Trockenpartie (26) übergeben wird, wobei die Faserstoffbahn (12) von der Siebpartie (28) bis zur Trockenpartie (26) in geschlossenem Zug geführt ist, und mit wenigstens einer Hochleistungs-Trocknungseinrichtung (30) vor dem ersten freien Bahnzug.

- Maschine (10') zur Herstellung einer Faserstoffbahn, insbesondere Papier- oder Kartonbahn, mit nur einer Schuhpresse, die doppelt befilzt ist, wobei die Faserstoffbahn von der Siebpartie bis zur Trokkenpartie in geschlossenem Zug geführt ist und durch einen der den verlängerten Preßspalt der Schuhpresse durchlaufenden Filze, vorzugsweise den Unterfilz, an die Trockenpartie übergeben wird, und mit wenigstens einer Hochleistungs-Trocknungseinrichtung vor dem ersten freien Bahnzug.

- Maschine nach Anspruch 2,

dadurch gekennzeichnet, daß die Strecke (S), auf der die Faserstoffbahn (12) nur durch den einen Filz (64) der Schuhpresse gestützt ist, kürzer als etwa 500 mm ist. - Maschine nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet, daß die Hochleistungs-Trocknungseinrichtung (30) eine insbesondere größere Stützwalze (36) mit zugeordnetem Prallströmungstrockner (38) umfaßt, durch den die über die Stützwalze (36) geführte Faserstoffbahn (12) mit einer Heißluft- und/oder Heißdampfprallströmung beaufschlagbar ist. - Maschine nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet, daß die Übergabe der Faserstoffbahn (12) an die Trockenpartie (26) im Bereich einer Abnahmesaugwalze (52) erfolgt. - Maschine nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet, daß die Materialbahn (12) im Bereich des der Stützwalze (36) zugeordneten Prallströmungstrockners (38) durch eine offene, d.h. nicht glatte Stützfläche abgestützt ist, wobei diese offene Stützfläche entweder durch die Oberfläche bzw. einen Bezug oder Belag der Stützwalze (36) oder durch die Oberfläche eines über die Stützwalze (36) geführten Endlosbandes oder -siebes gebildet ist. - Maschine nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet, daß die Stützwalze (36) einen Außendurchmesser im Bereich von etwa 2,5 bis etwa 8 m und vorzugsweise im Bereich von 3 bis 5 m besitzt. - Maschine nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet, daß die dem Prallströmungstrockner (38) zugeordnete Stützwalze (36) besaugt ist und vorzugsweise eine schmale Streifenüberführzone enthält, wobei die Besaugung vorzugsweise über einen innen liegenden Saugkasten oder einen außen liegenden Saugkasten erfolgt. - Maschine nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet, daß wenigstens zwei auf der gleichen Seite der Materialbahn (12) angeordnete Prallströmungstrockner vorgesehen sind. - Maschine nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet, daß wenigstens zwei auf verschiedenen Seiten der Materialbahn (12) angeordnete Prallströmungstrockner vorgesehen sind. - Maschine nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet, daß wenigstens ein mit zumindest einer Trocknerhaube versehener Prallströmungstrockner vorgesehen ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE10137095A DE10137095A1 (de) | 2001-07-30 | 2001-07-30 | Maschine zur Herstellung einer Faserstoffbahn |

| DE10137095 | 2001-07-30 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1281807A2 true EP1281807A2 (de) | 2003-02-05 |

| EP1281807A3 EP1281807A3 (de) | 2004-01-14 |

Family

ID=7693597

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP02008066A Withdrawn EP1281807A3 (de) | 2001-07-30 | 2002-04-11 | Maschine zur Herstellung einer Faserstoffbahn |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US7192507B2 (de) |

| EP (1) | EP1281807A3 (de) |

| DE (1) | DE10137095A1 (de) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2010086234A1 (de) * | 2009-01-30 | 2010-08-05 | Voith Patent Gmbh | Vorrichtung zur herstellung einer materialbahn |

| EP2784212A1 (de) * | 2013-03-28 | 2014-10-01 | Valmet Technologies, Inc. | Papier- oder Kartonherstellungsmaschine und Verfahren zum Herstellen von Papier oder Karton mit hohem Füllstoffgehalt |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102006051052A1 (de) * | 2006-10-30 | 2008-05-08 | Voith Patent Gmbh | Trocknungsanordnung |

| CN107419584B (zh) * | 2017-07-20 | 2023-05-23 | 华南理工大学 | 一种辊式顶网成型器及其脱水方法 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5184408A (en) * | 1990-01-19 | 1993-02-09 | J. M. Voith Gmbh | Dryer section |

| US5389205A (en) * | 1990-11-23 | 1995-02-14 | Valmet Paper Machinery, Inc. | Method for dewatering of a paper web by pressing using an extended nip shoe pre-press zone on the forming wire |

| FI102623B (fi) * | 1995-10-04 | 1999-01-15 | Valmet Corp | Menetelmä ja laite paperikoneessa |

| US6004430A (en) * | 1995-10-04 | 1999-12-21 | Ilvespaa; Heikki | Method and device for enhancing the run of a paper web in a paper machine |

| FI106806B (fi) * | 1997-05-30 | 2001-04-12 | Metso Paper Inc | Paperikoneen tai kartonkikoneen kuivatusosa ja menetelmä rainan siirrossa paperikoneen/kartonkikoneen kuivatusosalla |

| FI104100B1 (fi) * | 1998-06-10 | 1999-11-15 | Valmet Corp | Integroitu paperikone |

| DE19935138A1 (de) * | 1998-09-11 | 2000-05-04 | Voith Sulzer Papiertech Patent | Trockenpartie |

| FI991096A7 (fi) * | 1999-05-12 | 2000-11-13 | Valmet Corp | Menetelmä paperin, erityisesti hienopaperin, valmistamiseksi ja paperi konelinja erityisesti hienopaperin valmistamista varten |

| DE19934875A1 (de) | 1999-07-24 | 2001-01-25 | Voith Paper Patent Gmbh | Papiermaschine |

| EP1072722B1 (de) * | 1999-07-27 | 2004-12-01 | Voith Paper Patent GmbH | Trockenpartie |

-

2001

- 2001-07-30 DE DE10137095A patent/DE10137095A1/de not_active Withdrawn

-

2002

- 2002-04-11 EP EP02008066A patent/EP1281807A3/de not_active Withdrawn

- 2002-06-03 US US10/158,932 patent/US7192507B2/en not_active Expired - Fee Related

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2010086234A1 (de) * | 2009-01-30 | 2010-08-05 | Voith Patent Gmbh | Vorrichtung zur herstellung einer materialbahn |

| EP2784212A1 (de) * | 2013-03-28 | 2014-10-01 | Valmet Technologies, Inc. | Papier- oder Kartonherstellungsmaschine und Verfahren zum Herstellen von Papier oder Karton mit hohem Füllstoffgehalt |

Also Published As

| Publication number | Publication date |

|---|---|

| EP1281807A3 (de) | 2004-01-14 |

| DE10137095A1 (de) | 2003-02-13 |

| US7192507B2 (en) | 2007-03-20 |

| US20030019600A1 (en) | 2003-01-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE8817274U1 (de) | Vorrichtung zum Trocknen einer Bahn | |

| DE2641714A1 (de) | Tissue-papiermaschine | |

| EP1316641B1 (de) | Pressenpartie | |

| EP1072722B1 (de) | Trockenpartie | |

| DE4340041A1 (de) | Pressenpartie für eine Papiermaschine | |

| EP3623525A1 (de) | Maschine und verfahren zur herstellung einer faserstoffbahn | |

| EP1158092B1 (de) | Trockenpartie | |

| EP1281807A2 (de) | Maschine zur Herstellung einer Faserstoffbahn | |

| DE19861407B4 (de) | Papier- oder Kartonmaschine sowie Verfahren zum Überführen einer Papier- oder Kartonbahn in einer Papier- oder Kartonmaschine | |

| EP0931876B1 (de) | Pressenpartie | |

| DE19935138A1 (de) | Trockenpartie | |

| AT521367B1 (de) | Vorrichtung und verfahren zum überführen eines streifens einer bahn | |

| EP1739228B1 (de) | Maschine zur Herstellung einer Faserstoffbahn | |

| EP2391769B1 (de) | Vorrichtung zur herstellung einer materialbahn | |

| EP2235256A1 (de) | Vorrichtung zur herstellung und/oder behandlung einer faserstoffbahn | |

| EP1777342B1 (de) | Pressanordnung | |

| EP0689627A1 (de) | Zugfreie bahnüberführung in einer pressenpartie | |

| EP1420111B1 (de) | Pressenanordnung | |

| EP1777340B1 (de) | Pressanordnung | |

| DE19919085A1 (de) | Entwässerungsvorrichtung | |

| DE102018122633A1 (de) | Maschine und Verfahren zur Herstellung einer Faserstoffbahn | |

| EP1895048A1 (de) | Trocknungsanordnung | |

| DE102023101608A1 (de) | Maschine und Verfahren zur Herstellung oder Behandlung einer Faserstoffbahn | |

| DE10132652A1 (de) | Pressenanordnung | |

| DE19535343A1 (de) | Verfahren und Maschine zum Herstellen von Faserstoff-Bahnen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE TR |

|

| AX | Request for extension of the european patent |

Extension state: AL LT LV MK RO SI |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE TR |

|

| AX | Request for extension of the european patent |

Extension state: AL LT LV MK RO SI |

|

| 17P | Request for examination filed |

Effective date: 20040714 |

|

| AKX | Designation fees paid |

Designated state(s): AT DE FI IT SE |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: VOITH PATENT GMBH |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 20060516 |