EP0913630A1 - Burner for the operation of a heat generator - Google Patents

Burner for the operation of a heat generator Download PDFInfo

- Publication number

- EP0913630A1 EP0913630A1 EP97810818A EP97810818A EP0913630A1 EP 0913630 A1 EP0913630 A1 EP 0913630A1 EP 97810818 A EP97810818 A EP 97810818A EP 97810818 A EP97810818 A EP 97810818A EP 0913630 A1 EP0913630 A1 EP 0913630A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- burner according

- flow

- fuel

- burner

- section

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D17/00—Burners for combustion conjointly or alternatively of gaseous or liquid or pulverulent fuel

- F23D17/002—Burners for combustion conjointly or alternatively of gaseous or liquid or pulverulent fuel gaseous or liquid fuel

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C7/00—Combustion apparatus characterised by arrangements for air supply

- F23C7/002—Combustion apparatus characterised by arrangements for air supply the air being submitted to a rotary or spinning motion

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D14/00—Burners for combustion of a gas, e.g. of a gas stored under pressure as a liquid

- F23D14/46—Details, e.g. noise reduction means

- F23D14/62—Mixing devices; Mixing tubes

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C2900/00—Special features of, or arrangements for combustion apparatus using fluid fuels or solid fuels suspended in air; Combustion processes therefor

- F23C2900/07002—Premix burners with air inlet slots obtained between offset curved wall surfaces, e.g. double cone burners

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D2900/00—Special features of, or arrangements for burners using fluid fuels or solid fuels suspended in a carrier gas

- F23D2900/14—Special features of gas burners

- F23D2900/14021—Premixing burners with swirling or vortices creating means for fuel or air

Abstract

Description

Die Erfindung betrifft einen Brenner für den Betrieb eines Wärmeerzeugers gemäss

Oberbegriff des Anspruchs 1.The invention relates to a burner for operating a heat generator according to

Preamble of

Aus EP-0 780 629 A2 ist ein Brenner bekanntgeworden, der anströmungsseitig aus einem Drallerzeuger besteht, wobei die hierin gebildete Strömung nahtlos in eine Mischstrecke übergeführt wird. Dies geschieht anhand einer am Anfang der Mischstrecke zu diesem Zweck gebildeten Strömungssgeometrie, welche aus Uebergangskanälen besteht, die sektoriell, entsprechend der Zahl der wirkenden Teilkörper des Drallerzeugers, die Stirnfläche der Mischstrecke erfassen und in Strömungsrichtung drallförmig verlaufen. Abströmungsseitig dieser Uebergangskanäle weist die Mischstrecke eine Anzahl Filmlegungsbohrungen auf, welche eine Erhöhung der Strömungsgeschwindigkeit entlang der Rohrwand gewährleisten. Anschliessend folgt eine Brennkammer, wobei der Uebergang zwischen der Mischstrecke und der Brennkammer durch einen Querschnittssprung gebildet wird, in dessen Ebene sich eine Rückströmzone oder Rückströmblase bildet. Die Drallstärke im Drallerzeuger wird denmach so gewählt, dass das Aufplatzen des Wirbels nicht innerhalb der Mischstrecke, sondern weiter stromab erfolgt, wie oben ausgeführt, im Bereich des Querschnittssprunges. Die Länge der Mischstrecke ist so dimensioniert, dass eine ausreichende Mischungsgüte für alle Brennstoffarten gewährleistet ist.From EP-0 780 629 A2 a burner has become known, the upstream side consists of a swirl generator, the flow formed therein seamlessly in a mixing section is transferred. This is done using one at the beginning of the Mixing section flow geometry formed for this purpose, which consists of transition channels exists, which is sectoral, according to the number of those acting Partial body of the swirl generator, capture the end face of the mixing section and in Flow direction swirl. Downstream of these transition channels the mixing section has a number of filming holes, which one Ensure an increase in the flow velocity along the pipe wall. This is followed by a combustion chamber, the transition between the Mixing section and the combustion chamber formed by a cross-sectional jump in whose plane a backflow zone or backflow bubble forms. The Twist strength in the swirl generator is selected so that the bursting of the Vortex does not occur within the mixing section, but further downstream, as executed above, in the area of the cross-sectional jump. The length of the mixing section is dimensioned so that a sufficient mix quality for everyone Types of fuel is guaranteed.

Obschon dieser Brenner gegenüber denjenigen aus dem vorangegangenen Stand der Technik eine signifikante Verbesserung hinsichtlich Stärkung der Flammenstabilität, tieferer Schadstoff-Emissionen, geringerer Pulsationen, vollständigen Ausbrandes, grossen Betriebsbereichs, guter Querzündung zwischen den verschiedenen Brennern, kompakter Bauweise, verbesserter Mischung, etc., gewährleistet, zeigt es sich, dass die Mischungsgüte des Gas/Luft-Gemisches innerhalb des Drallerzeugers ausschlaggebend für das Erreichen niedriger Schadstoff-Emissionswerte. Der limitierte Faktor bei der Gaseindüsung ist der zur Verfügung stehende Gasvordruck, der die Eindringtiefe des Gasstrahles in den Luftraum und somit die Durchmischung bestimmt.Although this burner compared to those from the previous state the technology a significant improvement in terms of strengthening flame stability, lower pollutant emissions, lower pulsations, complete Burnout, large operating area, good cross-ignition between the different Burners, compact design, improved mixing, etc., guaranteed, it shows that the mixture quality of the gas / air mixture within of the swirl generator is crucial for achieving low pollutant emission values. The limited factor in gas injection is available standing gas admission pressure, which determines the penetration depth of the gas jet into the air space and thus the mixing is determined.

Hier will die Erfindung Abhilfe schaffen. Der Erfindung, wie sie in den Ansprüchen gekennzeichnet ist, liegt die Aufgabe zugrunde, bei einem Brenner der eingangs genannten Art Vorkehrungen vorzuschlagen, welche die Mischungsgüte des Gas/Luft-Gemisches bei gleichbleibender Gasvordruck zu verbessern vermögen.The invention seeks to remedy this. The invention as set out in the claims is characterized, the task is based on a burner at the beginning to propose the above-mentioned type of precautions which affect the quality of the mixture Gas / air mixture are able to improve with constant gas pressure.

Zu diesem Zweck wird der Brenner derart erweitert, dass stromauf der in den Drallerzeuger integrierten Gasinjektoren die durch die Lufteintrittskanäle einströmende Verbrennungsluft durch Turbulenzgeneratoren geleitet wird, bevor sie im Bereich der genannten Gasinjektoren gelangt. Diese Turbulenzgeneratoren können so weit vereinfacht werden, dass sie einzelne zueinander beabstandete Riegel verschiedenen Querschnittes sind, welche quer in den Lufteintrittskanälen angeordnet sind. Weisen die Unterkanten dieser Wirbelgeneratoren einen genügenden Abstand bis zu den Gasinjektoren auf, so bilden sich in diesem Freiraum Wirbelschleppen, durch welche erreicht wird, dass der Gasstrahl aus den genannten Gasinjektoren in ein Gebiet mit kleinerer Luftgeschwindigkeit und höherer Turbulenz eingedüst wird.For this purpose, the burner is expanded in such a way that the upstream in the Swirl generators integrated gas injectors that flow through the air inlet channels Combustion air is passed through turbulence generators before entering the Area of the gas injectors mentioned. These turbulence generators can can be simplified so far that they are individual spaced bars are different cross-section, which are arranged transversely in the air inlet channels are. If the lower edges of these vortex generators have a sufficient one Distance to the gas injectors, this creates vortices in this free space, by which it is achieved that the gas jet from the above Gas injectors in an area with lower air speed and higher turbulence is injected.

Die wesentlichen Vorteile des erfindungsgemässen Gegenstand sind darin zu sehen, dass durch die höhere Eindringtiefe des Gasstrahles, gepaart mit der dort wirkenden Turbulenz aufgrund der genannten Wirbelschleppen die Mischungsgüte des Gas/Luft-Gemisches wesentlich verbessert wird und die Schadstoff-Emissionen aus der Verbrennung markant reduziert werden.The main advantages of the object according to the invention are to be seen in that through the higher penetration depth of the gas jet, paired with that there acting turbulence due to the vortex drag mentioned the quality of the mixture of the gas / air mixture is significantly improved and the pollutant emissions can be significantly reduced from combustion.

Der erfindungsgemässe Gegenstand eignet sich vorzüglich auch bei anderen Brennern, insbesondere auch bei einem Brenner gemäss der Druckschrift EP-0 321 809 B1, wobei diese Druckschrift einen integrierenden Bestandteil vorliegender Beschreibung bildet.The object according to the invention is also particularly suitable for others Burners, in particular also in the case of a burner according to EP-0 321 809 B1, this document being an integral part of the present Description forms.

Vorteilhafte und zweckmässige Weiterbildungen der erfindungsgemässen Aufgabenlösung sind in den weiteren Ansprüchen gekennzeichnet.Advantageous and expedient developments of the task solution according to the invention are characterized in the further claims.

Im folgenden werden anhand der Zeichnungen Ausführungsbeispiele der Erfindung näher erläutert. Alle für das unmittelbare Verständnis der Erfindung unwesentlichen Merkmale sind fortgelassen worden. Gleiche Elemente sind in den verschiedenen Figuren mit den gleichen Bezugszeichen versehen. Die Strömungsrichtung der Medien ist mit Pfeilen angegeben.Exemplary embodiments of the invention are described below with reference to the drawings explained in more detail. All of which are not essential for the immediate understanding of the invention Features have been left out. The same elements are in the different Figures with the same reference numerals. The flow direction the media is indicated by arrows.

Es zeigt:

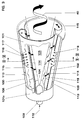

- Fig. 1

- einen als Vormischbrenner ausgelegten Brenner mit einer Mischstrecke stromab eines Drallerzeugers,

- Fig. 2

- eine schematische Darstellung des Brenners gemäss Fig. 1, mit Disposition der zusätzlichen Brennstoff-Injektoren,

- Fig. 3

- einen aus mehreren Schalen bestehenden Drallerzeuger in perspektivischer Darstellung, entsprechend aufgeschnitten,

- Fig. 4

- einen Querschnitt durch einen zweischaligen Drallerzeuger,

- Fig. 5

- eine Disposition von Turbulenzgeneratoren, welche im Bereich der Lufteintrittskanäle vor der Gaseindüsung wirken,

- Fig. 6

- eine Verteilung der Turbulenzgeneratoren entlang der Lufteintrittskanäle,

- Fig. 7

- einen Querschnitt durch einen vierschaligen Drallerzeuger,

- Fig. 8

- eine Ansicht durch einen Drallerzeuger, dessen Schalen schaufelförmig profiliert sind,

- Fig. 9

- eine Ausgestaltung der Uebergangsgeometrie zwischen Drallerzeuger und Mischstrecke und

- Fig. 10

- eine Abrisskante zur räumlichen Stabilisierung der Rückströmzone.

- Fig. 1

- a burner designed as a premix burner with a mixing section downstream of a swirl generator,

- Fig. 2

- 2 shows a schematic illustration of the burner according to FIG. 1, with disposition of the additional fuel injectors,

- Fig. 3

- a swirl generator consisting of several shells in a perspective view, cut open accordingly,

- Fig. 4

- a cross section through a double-shell swirl generator,

- Fig. 5

- a disposition of turbulence generators, which act in the area of the air inlet ducts before the gas injection,

- Fig. 6

- a distribution of the turbulence generators along the air inlet channels,

- Fig. 7

- a cross section through a four-shell swirl generator,

- Fig. 8

- 2 shows a view through a swirl generator, the shells of which are profiled in a shovel shape,

- Fig. 9

- an embodiment of the transition geometry between swirl generator and mixing section and

- Fig. 10

- a tear-off edge for spatial stabilization of the backflow zone.

Fig. 1 zeigt den Gesamtaufbau eines Brenners. Anfänglich ist ein Drallerzeuger

100 wirksam, dessen Ausgestaltung in den nachfolgenden Fig. 2-8 noch näher

gezeigt und beschrieben wird. Es handelt sich hierbei um ein kegelförmiges Gebilde,

das tangential mehrfach von einem einströmenden Verbrennungsluftstrom

115 beaufschlagt wird. Die sich hier bildende Drallströmung wird anhand einer

stromab des Drallerzeugers 100 vorgesehenen Uebergangsgeometrie nahtlos in

ein Uebergangsstück 200 überführt, dergestalt, dass sich in dieser Zone keine

Ablösungsgebiete bilden können. Die Konfiguration dieser Uebergangsgeometrie

wird unter Fig. 9 näher beschrieben. Dieses Uebergangsstück 200 ist abströmungsseitig

der Uebergangsgeometrie durch ein Mischrohr 20 verlängert, wobei

beide Teile die eigentliche Mischstrecke 220 bilden. Selbstverständlich kann die

Mischstrecke 220 aus einem einzigen Stück bestehen, d.h. dann, dass das Uebergangsstück

200 und das Mischrohr 20 zu einem einzigen zusammenhängenden

Gebilde verschmelzen, wobei die Charakteristiken eines jeden Teils erhalten

bleiben. Werden Uebergangsstück 200 und Mischrohr 20 aus zwei Teilen hergestellt,

so sind diese durch einen Buchsenring 10 verbunden, wobei der gleiche

Buchsenring 10 kopfseitig als Verankerungsfläche für den Drallerzeuger 100

dient. Ein solcher Buchsenring 10 hat darüber hinaus den Vorteil, dass verschiedene

Mischrohre eingesetzt werden können, ohne an der Grundkonfiguration etwas

ändern zu müssen. Abströmungsseitig des Mischrohres 20 befindet sich der

eigentliche Brennraum 30 einer Brennkammer, welche hier lediglich durch ein

Flammrohr gezeigt wird. Die Mischstrecke 220 erfüllt weitgehend die Aufgabe,

dass stromab des Drallerzeugers 100 eine definierte Strecke bereitgestellt wird, in

welcher eine perfekte Vormischung von Brennstoffen verschiedener Art erzielt

werden kann. Diese Mischstrecke, also vordergründig das Mischrohr 20, ermöglicht

des weiteren eine verlustfreie Strömungsführung, so dass sich auch in Wirkverbindung

mit der Uebergangsgeometrie zunächst keine Rückströmzone oder

Rückströmblase bilden kann, womit über die Länge der Mischstrecke 220 auf die

Mischungsgüte für alle Brennstoffarten Einfluss ausgeübt werden kann. Diese

Mischstrecke 220 hat aber noch eine andere Eigenschaft, welche darin besteht,

dass in ihr selbst das Axialgeschwindigkeits-Profil ein ausgeprägtes Maximum auf

der Achse besitzt, so dass eine Rückzündung der Flamme aus der Brennkammer

nicht möglich ist. Allerdings ist es richtig, dass bei einer solchen Konfiguration diese

Axialgeschwindigkeit zur Wand hin abfällt. Um Rückzündung auch in diesem

Bereich zu unterbinden, wird das Mischrohr 20 in Strömungs- und Umfangsrichtung

mit einer Anzahl regelmässig oder unregelmässig verteilter Bohrungen 21

verschiedenster Querschnitte und Richtungen versehen, durch welche eine Luftmenge

in das Innere des Mischrohres 20 strömt, und entlang der Wand im Sinne

einer Filmlegung eine Erhöhung der Durchfluss-Geschwindigkeit induzieren. Diese

Bohrungen 21 können auch so ausgelegt werden, dass sich an der Innenwand

des Mischrohres 20 mindestens zusätzlich noch eine Effusionskühlung einstellt.

Eine andere Möglichkeit eine Erhöhung der Geschwindigkeit des Gemisches innerhalb

des Mischrohres 20 zu erzielen, besteht darin, dass dessen Durchflussquerschnitt

abströmungsseitig der Uebergangskanäle 201, welche die bereits genannten

Uebergangsgeometrie bilden, eine Verengung,erfährt, wodurch das gesamte

Geschwindigkeitsniveau innerhalb des Mischrohres 20 angehoben wird. In

der Figur verlaufen diese Bohrungen 21 unter einem spitzen Winkel gegenüber

der Brennerachse 60. Des weiteren entspricht der Auslauf der Uebergangskanäle

201 dem engsten Durchflussquerschnitt des Mischrohres 20. Die genannten Uebergangskanäle

201 überbrücken demnach den jeweiligen Querschnittsunterschied,

ohne dabei die gebildete Strömung negativ zu beeinflussen. Wenn die

gewählte Vorkehrung bei der Führung der Rohrströmung 40 entlang des Mischrohres

20 einen nicht tolerierbaren Druckverlust auslöst, so kann hiergegen Abhilfe

geschaffen werden, indem am Ende dieses Mischrohres ein in der Figur nicht

gezeigter Diffusor vorgesehen wird. Am Ende des Mischrohres 20 schliesst sich

sodann eine Brennkammer (Brennraum 30) an, wobei zwischen den beiden

Durchflussquerschnitten ein durch eine Brennerfront 70 gebildeter Querschnittssprung

vorhanden ist. Erst hier bildet sich eine zentrale Flammenfront mit einer

Rückströmzone 50, welche gegenüber der Flammenfront die Eigenschaften eines

körperlosen Flammenhalters aufweist. Bildet sich innerhalb dieses Querschnittssprunges

während des Betriebes eine strömungsmässige Randzone, in welcher

durch den dort vorherrschenden Unterdruck Wirbelablösungen entstehen, so führt

dies zu einer verstärkten Ringstabilisation der Rückströmzone 50. Stirnseitig weist

der Brennraum 30, soweit dieser Ort nicht durch andere Vorkehrungen, beispielsweise

durch Pilotbrenner, belegt ist, eine Anzahl Oeffnungen 31 auf, durch welche

eine Luftmenge direkt in den Querschnittssprung strömt, und dort unter anderen

dazu beiträgt, dass die Ringstabilisation der Rückströmzone 50 gestärkt wird. Danebst

darf nicht unerwähnt bleiben, dass die Erzeugung einer stabilen Rückströmzone

50 eine ausreichend hohe Drallzahl in einem Rohr erfordert. Ist eine solche

zunächst unerwünscht, so können stabile Rückströmzonen durch die Zufuhr kleiner

stark verdrallter Luftströmungen am Rohrende, beispielsweise durch tangentiale

Oeffnungen, erzeugt werden. Dabei geht man hier davon aus, dass die hierzu

benötigte Luftmenge in etwa 5-20% der Gesamtluftmenge beträgt. Was die

Ausgestaltung der Brennerfront 70 am Ende des Mischrohres 20 zur Stabilisierung

der Rückströmzone oder Rückströmblase 50 betrifft, wird auf die Beschreibung

unter Fig. 10 verwiesen.Fig. 1 shows the overall structure of a burner. Initially there is a

Fig. 2 zeigt eine schematische Ansicht des Brenners gemäss Fig. 1, wobei hier

insbesondere auf die Umspülung einer zentral angeordneten Brennstoffdüse 103

und auf die Wirkung von Brennstoff-Injektoren 170 hingewiesen wird. Die Wirkungsweise

der restlichen Hauptbestandteile des Brenners, nämlich Drallerzeuger

100 und Uebergangsstück 200 werden unter den nachfolgenden Figuren näher

beschrieben. Die Brennstoffdüse 103 wird mit einem beabstandeten Ring 190

ummantelt, in welchem eine Anzahl in Umfangsrichtung disponierter Bohrungen

161 gelegt sind, durch welche eine Luftmenge 160 in eine ringförmige Kammer

180 strömt und dort die Umspülung der Brennstofflanze vornimmt. Diese Bohrungen

161 sind schräg nach vorne angelegt, dergestalt, dass eine angemessene

axiale Komponente auf der Brennerachse 60 entsteht. In Wirkverbindung mit diesen

Bohrungen 161 sind zusätzliche Brennstoff-Injektoren 170 vorgesehen, welche

eine bestimmte Menge vorzugsweise eines gasförmigen Brennstoffes in die

jeweilige Luftmenge 160 eingeben, dergestalt, dass sich im Mischrohr 20 eine

gleichmässige Brennstoffkonzentration 150 über den Strömungsquerschnitt einstellt,

wie die Darstellung in der Figur versinnbildlichen will. Genau diese gleichmässige

Brennstoffkonzentration 150, insbesondere die starke Konzentration auf

der Brennerachse 60 sorgt dafür, dass sich eine Stabilisierung der Flammenfront

am Ausgangs des Brenners einstellt, womit aufkommende Brennkammerpulsationen

vermieden werden. Fig. 2 shows a schematic view of the burner according to Fig. 1, here

in particular the flushing of a centrally arranged

Um den Aufbau des Drallerzeugers 100 besser zu verstehen, ist es von Vorteil,

wenn gleichzeitig zu Fig. 3 mindestens Fig. 4 herangezogen wird. Im folgenden

wird bei der Beschreibung von Fig. 3 nach Bedarf auf die übrigen Figuren Bezug

genommen.In order to better understand the structure of the

Der erste Teil des Brenners nach Fig. 1 bildet den nach Fig. 3 gezeigten Drallerzeuger

100. Dieser besteht aus zwei hohen kegelförmigen Teilkörpern 101, 102,

die versetzt zueinander ineinandergeschachtelt sind. Die Anzahl der kegelförmigen

Teilkörper kann selbstverständlich grösser als zwei sein, wie die Figuren 6

und 7 zeigen; dies hängt jeweils, wie weiter unten noch näher zur Erläuterung

kommen wird, von der Betriebsart des ganzen Brenners ab. Es ist bei bestimmten

Betriebskonstellationen nicht ausgeschlossen, einen aus einer einzigen Spirale

bestehenden Drallerzeuger vorzusehen. Die Versetzung der jeweiligen Mittelachse

oder Längssymmetrieachsen 101b, 102b (Vgl. Fig. 4) der kegeligen Teilkörper

101, 102 zueinander schafft bei der benachbarten Wandung, in spiegelbildlicher

Anordnung, jeweils einen tangentialen Kanal, d.h. einen Lufteintrittsschlitz 119,

120 (Vgl. Fig. 4), durch welche die Verbrennungsluft 115 in Innenraum des Drallerzeugers

100, d.h. in den Kegelhohlraum 114 desselben strömt. Was die Vorkehrungen

im Zusammenhang mit dieser Einströmung der Verbrennungsluft 115in

den Kegelhohlraum 114 betrifft, wird auf Fig. 5 und 6 verwiesen. Die Kegelform

der gezeigten Teilkörper 101, 102 in Strömungsrichtung weist einen bestimmten

festen Winkel auf. Selbstverständlich, je nach Betriebseinsatz, können die Teilkörper

101, 102 in Strömungsrichtung eine zunehmende oder abnehmende Kegelneigung

aufweisen, ähnlich einer Trompete resp. Tulpe. Die beiden letztgenannten

Formen sind zeichnerisch nicht erfasst, da sie für den Fachmann ohne

weiteres nachempfindbar sind. Die beiden kegeligen Teilkörper 101, 102 weisen

je einen zylindrischen ringförmigen Anfangsteil 101a auf. Im Bereich dieses zylindrischen

Anfangsteils ist die bereits unter Fig. 2 erwähnte Brennstoffdüse 103

untergebracht, welche vorzugsweise mit einem flüssigen Brennstoff 112 betrieben

wird. Die Eindüsung 104 dieses Brennstoffes 112 fällt in etwa mit dem engsten

Querschnitt des durch die kegeligen Teilkörper 101, 102 gebildeten Kegelhohlraumes

114 zusammen. Die Eindüsungskapazität und die Art dieser Brennstoffdüse

103 richtet sich nach den vorgegebenen Parametern des jeweiligen Brenners.

Die kegeligen Teilkörper 101, 102 weisen des weiteren je eine Brennstoffleitung

108, 109 auf, welche entlang der tangentialen Lufteintrittsschlitze 119, 120

angeordnet und mit Eindüsungsöffnungen 117 versehen sind, durch welche vorzugsweise

ein gasförmiger Brennstoff 113 in die dort durchströmende Verbrennungsluft

115 eingedüst wird, wie dies die Pfeile 116 versinnbildlichen wollen.

Diese Brennstoffleitungen 108, 109 sind vorzugsweise spätestens am Ende der

tangentialen Einströmung, vor Eintritt in den Kegelhohlraum 114, angeordnet, dies

um eine optimale Luft/Brennstoff-Mischung zu erhalten. Bei dem durch die

Brennstoffdüse 103 herangeführten Brennstoff 112 handelt es sich, wie erwähnt,

im Normalfall um einen flüssigen Brennstoff, wobei eine Gemischbildung mit einem

anderen Medium, beispielsweise mit einem rückgeführten Rauchgas, ohne

weiteres möglich ist. Dieser Brennstoff 112 wird unter einem vorzugsweise sehr

spitzen Winkel in den Kegelhohlraum 114 eingedüst. Aus der Brennstoffdüse 103

bildet sich sonach ein kegeliges Brennstoffspray 105, das von der tangential einströmenden

rotierenden Verbrennungsluft 115 umschlossen und abgebaut wird.

In axialer Richtung wird sodann die Konzentration des eingedüsten Brennstoffes

112 fortlaufend durch die einströmenden Verbrennungsluft 115 zu einer Vermischung

Richtung Verdampfung abgebaut. Wird ein gasförmiger Brennstoff 113

über die Oeffnungsdüsen 117 eingebracht, geschieht die Bildung des Brennstoff/Luft-Gemisches

direkt am Ende der Lufteintrittsschlitze 119, 120. Ist die Verbrennungsluft

115 zusätzlich vorgeheizt, oder beispielsweise mit einem rückgeführten

Rauchgas oder Abgas angereichert, so unterstützt dies nachhaltig die

Verdampfung des flüssigen Brennstoffes 112, bevor dieses Gemisch in die nachgeschaltete

Stufe strömt, hier in das Uebergangsstück 200 (Vgl. Fig. 1 und 8). Die

gleichen Ueberlegungen gelten auch, wenn über die Leitungen 108, 109 flüssige

Brennstoffe zugeführt werden sollten. Bei der Gestaltung der kegeligen Teilkörper

101, 102 hinsichtlich des Kegelwinkels und der Breite der tangentialen Lufteintrittsschlitze

119, 120 sind an sich enge Grenzen einzuhalten, damit sich das gewünschte

Strömungsfeld der Verbrennungsluft 115 am Ausgang des Drallerzeugers

100 einstellen kann. Allgemein ist zu sagen, dass eine Verkleinerung der

tangentialen Lufteintrittsschlitze 119, 120 die schnellere Bildung einer Rückströmzone

bereits im Bereich des Drallerzeugers begünstigt. Die Axialgeschwindigkeit

innerhalb des Drallerzeugers 100 lässt sich durch eine entsprechende unter Fig. 2

(Pos. 160) näher beschriebene Zuführung einer Luftmenge erhöhen bzw. stabilisieren.

Eine entsprechende Drallerzeugung in Wirkverbindung mit dem nachgeschalteten

Uebergangsstück 200 (Vgl. Fig. 1 und 8) verhindert die Bildung von

Strömungsablösungen innerhalb des dem Drallerzeuger 100 nachgeschalteten

Mischrohr. Die Konstruktion des Drallerzeugers 100 eignet sich des weiteren vorzüglich,

die Grösse der tangentialen Lufteintrittsschlitze 119, 120 zu verändern,

womit ohne Veränderung der Baulänge des Drallerzeugers 100 eine relativ grosse

betriebliche Bandbreite erfasst werden kann. Selbstverständlich sind die Teilkörper

101, 102 auch in einer anderen Ebene zueinander verschiebbar, wodurch sogar

eine Ueberlappung derselben vorgesehen werden kann. Es ist des weiteren

möglich, die Teilkörper 101, 102 durch eine gegenläufig drehende Bewegung spiralartig

ineinander zu verschachteln. Somit ist es möglich, die Form, die Grösse

und die Konfiguration der tangentialen Lufteintrittsschlitze 119, 120 beliebig zu

variieren, womit der Drallerzeuger 100 ohne Veränderung seiner Baulänge universell

einsetzbar ist.The first part of the burner according to FIG. 1 forms the swirl generator shown in FIG. 3

100. This consists of two high conical

Aus Fig. 4 geht unter anderen die geometrische Konfiguration von wahlweise vorzusehenden

Leitbleche 121a, 121b hervor. Sie haben Strömungseinleitungsfunktion,

wobei diese, entsprechend ihrer Länge, das jeweilige Ende der kegeligen

Teilkörper 101, 102 in Anströmungsrichtung gegenüber der Verbrennungsluft 115

verlängern. Die Kanalisierung der Verbrennungsluft 115 in den Kegelhohlraum

114 kann durch Oeffnen bzw. Schliessen der Leitbleche 121a, 121b um einen im

Bereich des Eintritts dieses Kanals in den Kegelhohlraum 114 plazierten Drehpunkt

123 optimiert werden, insbesondere ist dies vonnöten, wenn die ursprüngliche

Spaltgrösse der tangentialen Lufteintrittsschlitze 119, 120 dynamisch verändert

werden soll, beispielsweise um eine Aenderung der geschwindigkeit der Verbrennungsluft

115 zu erreichen. Selbstverständlich können diese dynamische

Vorkehrungen auch statisch vorgesehen werden, indem bedarfsmässige Leitbleche

einen festen Bestandteil mit den kegeligen Teilkörpern 101, 102 bilden.4 shows, among other things, the geometric configuration of optional ones

Baffles 121a, 121b. They have a flow initiation function

which, according to their length, the respective end of the tapered

Fig. 5 ist ein Ausschnitt aus Fig. 4 im Bereich der Einströmung der verbrennungsluft

115 in den Kegelhohlraum 114. Stromauf der Gasinjektoren 116, welche sich

am Uebergang der Lufteintrittskanäle 120, 121 zum Kegelhohlraum 114 befinden,

sind Turbulenzgeneratoren 300 angeordnet, welche dafür sorgen, dass abströmungsseitig

derselben, im Bereich des einströmenden Brennstoffes 116 eine Turbulenz

entsteht. Damit wird erreicht, dass einerseits eine höhere Eindringtiefe des

Gasstrahles zustande kommt, und andererseits durch die sich auf der Rückseite

der Turbulenzgeneratoren 300 bildenden Wirbelschleppen (Vgl. Fig. 6) die Mischungsgüte

der beiden Medien, Brennstoff 116/Verbrennungsluft 115 wesentlich

verbessert wird, was sich nachhaltig auf eine Minimierung der Schadstoff-Emissionen

auswirkt.FIG. 5 is a detail from FIG. 4 in the area of the inflow of the

Fig. 6 zeigt einerseits die Anordnung solcher Wirbelgeneratoren 300 und andererseits

die sich auf der Rückseite bildenden Wirbelschleppen, welche einen optimalen

Mischungszustand ermöglichen. Die hier gezeigten Wirbelgeneratoren 300

sind einzelne Riegel, welche beabstandet zueinander entlang der Lufteintrittskanäle

(Vgl. Fig.4, Pos. 119, 120) quer zur Einströmungsrichtung der Verbrennungsluft

115 angeordnet sind. Selbstverständlich können diese Wirbelgeneratoren

auch einen anderen Querschnitt aufweisen, wobei die Bildung der genannten

Wirbelschleppen immer den finalen Zweck solcher Wirbelgeneratoren darstellt.

Der Abstabd zwischen Unterseite der Wirbelgeneratoren 300 und Eindüsung des

Brennstoffes 116 muss so ausgelegt sein, dass sich die Wirbelschleppen bezogen

auf die Brennstoffstrahlen optimal positioniert sind.6 shows the arrangement of

Fig. 7 zeigt gegenüber Fig. 4, dass der Drallerzeuger 100 nunmehr aus vier Teilkörpern

130, 131, 132, 133 aufgebaut ist. Die dazugehörigen Längssymmetrieachsen

zu jedem Teilkörper sind mit der Buchstabe a gekennzeichnet. Zu dieser

Konfiguration ist zu sagen, dass sie sich aufgrund der damit erzeugten, geringeren

Drallstärke und im Zusammenwirken mit einer entsprechend vergrösserten

Schlitzbreite bestens eignet, das Aufplatzen der Wirbelströmung abströmungsseitig

des Drallerzeugers im Mischrohr zu verhindern, womit das Mischrohr die ihm

zugedachte Rolle bestens erfüllen kann.7 shows that FIG. 4 shows that the

Fig. 8 unterscheidet sich gegenüber Fig. 7 insoweit, als hier die Teilkörper 140,

141, 142, 143 eine Schaufelprofilform haben, welche zur Bereitstellung einer gewissen

Strömung vorgesehen wird. Ansonsten ist die Betreibungsart des Drallerzeugers

die gleiche geblieben. Die Zumischung des Brennstoffes 116 in den Verbrennungsluftstromes

115 geschieht aus dem Innern der Schaufelprofile heraus,

d.h. die Brennstoffleitung 108 ist nunmehr in die einzelnen Schaufeln integriert.

Auch hier sind die Längssymmetrieachsen zu den einzelnen Teilkörpern mit der

Buchstabe a gekennzeichnet.FIG. 8 differs from FIG. 7 in that the

Fig. 9 zeigt das Uebergangsstück 200 in dreidimensionaler Ansicht. Die Uebergangsgeometrie

ist für einen Drallerzeuger 100 mit vier Teilkörpern, entsprechend

der Fig. 7 oder 8, aufgebaut. Dementsprechend weist die Uebergangsgeometrie

als natürliche Verlängerung der stromauf wirkenden Teilkörper vier Uebergangskanäle

201 auf, wodurch die Kegelviertelfläche der genannten Teilkörper verlängert

wird, bis sie die Wand des Mischrohres schneidet. Die gleichen Ueberlegungen

gelten auch, wenn der Drallerzeuger aus einem anderen Prinzip, als den unter

Fig. 3 beschriebenen, aufgebaut ist. Die nach unten in Strömungsrichtung

verlaufende Fläche der einzelnen Uebergangskanäle 201 weist eine in Strömungsrichtung

spiralförmig verlaufende Form auf, welche einen sichelförmigen

Verlauf beschreibt, entsprechend der Tatsache, dass sich vorliegend der Durchflussquerschnitt

des Uebergangsstückes 200 in Strömungsrichtung konisch erweitert.

Der Drallwinkel der Uebergangskanäle 201 in Strömungsrichtung ist so gewählt,

dass der Rohrströmung anschliessend bis zum Querschnittssprung am

Brennkammereintritt noch eine genügend grosse Strecke verbleibt, um eine perfekte

Vormischung mit dem eingedüsten Brennstoff zu bewerkstelligen. Ferner erhöht

sich durch die oben genannten Massnahmen auch die Axialgeschwindigkeit

an der Mischrohrwand stromab des Drallerzeugers. Die Uebergangsgeometrie

und die Massnahmen im Bereich des Mischrohres bewirken eine deutliche Steigerung

des Axialgeschwindigkeitsprofils zum Mittelpunkt des Mischrohres hin, so

dass der Gefahr einer Frühzündung entscheidend entgegengewirkt wird.9 shows the

Fig. 10 zeigt die bereits angesprochene Abrisskante, welche am Brenneraustritt

gebildet ist. Der Durchflussquerschnitt des Rohres 20 erhält in diesem Bereich einen

Uebergangsradius R, dessen Grösse grundsätzlich von der Strömung innerhalb

des Rohres 20 abhängt. Dieser Radius R wird so gewählt, dass sich die

Strömung an die Wand anlegt und so die Drallzahl stark ansteigen lässt. Quantitativ

lässt sich die Grösse des Radius R so definieren, dass dieser > 10% des Innendurchmessers

d des Rohres 20 beträgt. Gegenüber einer Strömung ohne Radius

vergrössert sich nun die Rückströmblase 50 gewaltig. Dieser Radius R verläuft

bis zur Austrittsebene des Rohres 20, wobei der Winkel β zwischen Anfang

und Ende der Krümmung < 90° beträgt. Entlang des einen Schenkels des Winkels

β verläuft die Abrisskante A ins Innere des Rohres 20 und bildet somit eine Abrissstufe

S gegenüber dem vorderen Punkt der Abrisskante A, deren Tiefe > 3 mm

beträgt. Selbstverständlich kann die hier parall zur Austrittsebene des Rohres 20

verlaufende Kante anhand eines gekrümmten Verlaufs wieder auf Stufe Austrittsebene

gebracht werden. Der Winkel β', der sich zwischen Tangente der Abrisskante

A und Senkrechte zur Austrittsebene des Rohres 20 ausbreitet, ist gleich

gross wie Winkel β. Die Vorteile dieser Ausbildung dieser Abrisskante gehen aus

EP-0 780 629 A2 unter Dem Kapitel "Darstellung der Erfindung" hervor.Eine weitere

Ausgestaltung der Abrisskante zum selben Zweck lässt sich mit brennkammerseitigen

torusähnlichen Einkerbungen erreichen. Diese Druckschrift ist einschliessend

des dortigen Schutzumfanges was die Abrisskante betrifft ein intergrierender

Bestandteil vorliegender Beschreibung. 10 shows the tear-off edge already mentioned, which emerges at the burner outlet

is formed. The flow cross section of the

- 1010th

- BuchsenringBushing ring

- 2020th

-

Mischrohr, Teil der Mischstrecke 220Mixing tube, part of the

mixing section 220 - 2121

- Bohrungen, OeffnungenHoles, openings

- 3030th

- Brennkammer, BrennraumCombustion chamber, combustion chamber

- 3131

- OeffnungenOpenings

- 4040

- Strömung, Rohrströmung im Mischrohr, HauptströmungFlow, pipe flow in the mixing pipe, main flow

- 5050

- Rückströmzone, RückströmblaseBackflow zone, backflow bubble

- 6060

- BrennerachseBurner axis

- 100100

- DrallerzeugerSwirl generator

- 101, 102101, 102

- Kegelförmige TeilkörperPartial conical body

- 101a101a

- Ringförmiger AnfangsteilAnnular initial part

- 101b, 102b101b, 102b

- LängssymmetrieachsenLongitudinal symmetry axes

- 103103

- BrennstoffdüseFuel nozzle

- 104104

- BrennstoffeindüsungFuel injection

- 105105

- Brennstoffspray (Brennstoffeindüsungsprofil)Fuel spray (fuel injection profile)

- 108, 109108, 109

- BrennstoffleitungenFuel lines

- 112112

- Flüssiger BrennstoffLiquid fuel

- 113113

- Gasförmiger BrennstoffGaseous fuel

- 114114

- KegelhohlraumCone cavity

- 115115

- Verbrennungsluft (Verbrennungsluftstrom)Combustion air (combustion air flow)

- 116116

-

Brennstoff-Eindüsung aus den Leitungen 108, 109, GasinjektorenFuel injection from

lines - 117117

- BrennstoffdüsenFuel nozzles

- 119, 120119, 120

- Tangentiale Lufteintrittsschlitze, LufteintrittskanäleTangential air inlet slots, air inlet ducts

- 121a, 121b121a, 121b

- LeitblecheBaffles

- 123123

- Drehpunkt der LeitblechePivot point of the guide plates

- 130, 131, 132, 133130, 131, 132, 133

- TeilkörperPartial body

- 131a, 131a, 132a, 133a131a, 131a, 132a, 133a

- LängssymmetrieachsenLongitudinal symmetry axes

- 140, 141, 142, 143140, 141, 142, 143

- Schaufelprofilförmige TeilkörperVane-shaped partial body

- 140a, 141a, 142a, 143a140a, 141a, 142a, 143a

- Längssymmetrieachsen Longitudinal symmetry axes

- 150150

- BrennstoffkonzentrationFuel concentration

- 160160

- Luftmenge, MischluftAir volume, mixed air

- 161161

- Bohrungen, OeffnungenHoles, openings

- 170170

- Brennstoff-InjektorenFuel injectors

- 180180

- Ringförmige LuftkammerAnnular air chamber

- 190190

- Ringring

- 200200

-

Uebergangsstück, Teil der Mischstrecke 220Transition piece, part of the

mixing section 220 - 201201

- UebergangskanäleTransition channels

- 220220

- MischstreckeMixing section

- 300300

- WirbelgeneratorenVortex generators

Claims (18)

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE59709446T DE59709446D1 (en) | 1997-10-31 | 1997-10-31 | Burner for operating a heat generator |

| EP97810818A EP0913630B1 (en) | 1997-10-31 | 1997-10-31 | Burner for the operation of a heat generator |

| US09/178,578 US6059565A (en) | 1997-10-31 | 1998-10-26 | Burner for operating a heat generator |

| JP10308561A JPH11211026A (en) | 1997-10-31 | 1998-10-29 | Burner for operating heat generator |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP97810818A EP0913630B1 (en) | 1997-10-31 | 1997-10-31 | Burner for the operation of a heat generator |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0913630A1 true EP0913630A1 (en) | 1999-05-06 |

| EP0913630B1 EP0913630B1 (en) | 2003-03-05 |

Family

ID=8230452

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP97810818A Expired - Lifetime EP0913630B1 (en) | 1997-10-31 | 1997-10-31 | Burner for the operation of a heat generator |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US6059565A (en) |

| EP (1) | EP0913630B1 (en) |

| JP (1) | JPH11211026A (en) |

| DE (1) | DE59709446D1 (en) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8459985B2 (en) | 2008-03-07 | 2013-06-11 | Alstom Technology Ltd | Method and burner arrangement for the production of hot gas, and use of said method |

| US8468833B2 (en) | 2008-03-07 | 2013-06-25 | Alstom Technology Ltd | Burner arrangement, and use of such a burner arrangement |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10051221A1 (en) * | 2000-10-16 | 2002-07-11 | Alstom Switzerland Ltd | Burner with staged fuel injection |

| EP1262714A1 (en) * | 2001-06-01 | 2002-12-04 | ALSTOM (Switzerland) Ltd | Burner with exhausts recirculation |

| CN101069039B (en) * | 2004-11-30 | 2011-10-19 | 阿尔斯托姆科技有限公司 | Method and device for burning hydrogen in a premix burner |

| EP2260238B1 (en) * | 2008-03-07 | 2015-12-23 | Alstom Technology Ltd | Method of operating a premix burner |

| TW201437563A (en) * | 2013-03-22 | 2014-10-01 | Shang-Yuan Huang | Energy saving gas combustion system |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0321809B1 (en) | 1987-12-21 | 1991-05-15 | BBC Brown Boveri AG | Process for combustion of liquid fuel in a burner |

| JPH06193816A (en) * | 1992-08-24 | 1994-07-15 | Tokyo Gas Co Ltd | Combustion chamber equipment |

| US5340306A (en) * | 1991-12-23 | 1994-08-23 | Asea Brown Boveri Ltd. | Device for mixing two gaseous components and burner in which this device is employed |

| EP0619457A1 (en) * | 1993-04-08 | 1994-10-12 | ABB Management AG | Premix burner |

| WO1996009494A1 (en) * | 1994-09-20 | 1996-03-28 | North American Manufacturing Company | Ultra low nox burner |

| EP0710797A2 (en) * | 1994-11-05 | 1996-05-08 | Abb Research Ltd. | Method and device for operating a premix burner |

| WO1997017574A1 (en) * | 1995-11-07 | 1997-05-15 | Westinghouse Electric Corporation | Gas turbine combustor with enhanced mixing fuel injectors |

| EP0780629A2 (en) | 1995-12-21 | 1997-06-25 | ABB Research Ltd. | Burner for a heat generator |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5193995A (en) * | 1987-12-21 | 1993-03-16 | Asea Brown Boveri Ltd. | Apparatus for premixing-type combustion of liquid fuel |

| DE4435266A1 (en) * | 1994-10-01 | 1996-04-04 | Abb Management Ag | burner |

| DE19547912A1 (en) * | 1995-12-21 | 1997-06-26 | Abb Research Ltd | Burners for a heat generator |

-

1997

- 1997-10-31 DE DE59709446T patent/DE59709446D1/en not_active Expired - Lifetime

- 1997-10-31 EP EP97810818A patent/EP0913630B1/en not_active Expired - Lifetime

-

1998

- 1998-10-26 US US09/178,578 patent/US6059565A/en not_active Expired - Lifetime

- 1998-10-29 JP JP10308561A patent/JPH11211026A/en not_active Withdrawn

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0321809B1 (en) | 1987-12-21 | 1991-05-15 | BBC Brown Boveri AG | Process for combustion of liquid fuel in a burner |

| US5340306A (en) * | 1991-12-23 | 1994-08-23 | Asea Brown Boveri Ltd. | Device for mixing two gaseous components and burner in which this device is employed |

| JPH06193816A (en) * | 1992-08-24 | 1994-07-15 | Tokyo Gas Co Ltd | Combustion chamber equipment |

| EP0619457A1 (en) * | 1993-04-08 | 1994-10-12 | ABB Management AG | Premix burner |

| WO1996009494A1 (en) * | 1994-09-20 | 1996-03-28 | North American Manufacturing Company | Ultra low nox burner |

| EP0710797A2 (en) * | 1994-11-05 | 1996-05-08 | Abb Research Ltd. | Method and device for operating a premix burner |

| WO1997017574A1 (en) * | 1995-11-07 | 1997-05-15 | Westinghouse Electric Corporation | Gas turbine combustor with enhanced mixing fuel injectors |

| EP0780629A2 (en) | 1995-12-21 | 1997-06-25 | ABB Research Ltd. | Burner for a heat generator |

Non-Patent Citations (1)

| Title |

|---|

| PATENT ABSTRACTS OF JAPAN vol. 18, no. 550 (M - 1690) 20 October 1994 (1994-10-20) * |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8459985B2 (en) | 2008-03-07 | 2013-06-11 | Alstom Technology Ltd | Method and burner arrangement for the production of hot gas, and use of said method |

| US8468833B2 (en) | 2008-03-07 | 2013-06-25 | Alstom Technology Ltd | Burner arrangement, and use of such a burner arrangement |

Also Published As

| Publication number | Publication date |

|---|---|

| JPH11211026A (en) | 1999-08-06 |

| US6059565A (en) | 2000-05-09 |

| EP0913630B1 (en) | 2003-03-05 |

| DE59709446D1 (en) | 2003-04-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0704657B1 (en) | Burner | |

| EP0780629B1 (en) | Burner for a heat generator | |

| EP0918191B1 (en) | Burner for the operation of a heat generator | |

| EP0780630B1 (en) | Burner for a heat generator | |

| EP0918190A1 (en) | Burner for the operation of a heat generator | |

| EP0899508B1 (en) | Burner for a heat producing device | |

| EP0797051B1 (en) | Burner for a heat generator | |

| EP0777081B1 (en) | Premix burner | |

| EP0718561B1 (en) | Combustor | |

| DE19757189B4 (en) | Method for operating a burner of a heat generator | |

| EP0994300B1 (en) | Burner for operating a heat generator | |

| EP0916894B1 (en) | Burner for operating a heat generator | |

| EP0931980B1 (en) | Burner for operating a heat generator | |

| EP0851172B1 (en) | Burner and method for operating a combustion chamber with a liquid and/or gaseous fuel | |

| EP0909921B1 (en) | Burner for operating a heat generator | |

| EP0987493A1 (en) | Burner for a heat generator | |

| EP0903540B1 (en) | Burner for operating a heat generator | |

| EP0919768B1 (en) | Burner for the operation of a heat generator | |

| EP0751351A1 (en) | Combustion chamber | |

| EP0913630B1 (en) | Burner for the operation of a heat generator | |

| DE19537636B4 (en) | Power plant | |

| EP0833104B1 (en) | Burner for operating a combustion chamber | |

| DE19914666B4 (en) | Burner for a heat generator | |

| EP0899506A2 (en) | Combustion device | |

| DE10042315A1 (en) | Burner for heat generator comprises three injectors for gaseous or liquid fuel, swirl generator, mixing section , and transfer ducts |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): DE FR GB |

|

| AX | Request for extension of the european patent |

Free format text: AL;LT;LV;RO;SI |

|

| 17P | Request for examination filed |

Effective date: 19991021 |

|

| AKX | Designation fees paid |

Free format text: DE FR GB |

|

| 17Q | First examination report despatched |

Effective date: 20010919 |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: ALSTOM |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: ALSTOM (SWITZERLAND) LTD |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Designated state(s): DE FR GB |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REF | Corresponds to: |

Ref document number: 59709446 Country of ref document: DE Date of ref document: 20030410 Kind code of ref document: P |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 20030506 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20031208 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R082 Ref document number: 59709446 Country of ref document: DE Representative=s name: UWE ROESLER, DE |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: 732E Free format text: REGISTERED BETWEEN 20120802 AND 20120808 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R082 Ref document number: 59709446 Country of ref document: DE Representative=s name: ROESLER, UWE, DIPL.-PHYS.UNIV., DE Effective date: 20120713 Ref country code: DE Ref legal event code: R081 Ref document number: 59709446 Country of ref document: DE Owner name: ANSALDO ENERGIA SWITZERLAND AG, CH Free format text: FORMER OWNER: ALSTOM (SWITZERLAND) LTD., BADEN, CH Effective date: 20120713 Ref country code: DE Ref legal event code: R081 Ref document number: 59709446 Country of ref document: DE Owner name: GENERAL ELECTRIC TECHNOLOGY GMBH, CH Free format text: FORMER OWNER: ALSTOM (SWITZERLAND) LTD., BADEN, CH Effective date: 20120713 Ref country code: DE Ref legal event code: R081 Ref document number: 59709446 Country of ref document: DE Owner name: ALSTOM TECHNOLOGY LTD., CH Free format text: FORMER OWNER: ALSTOM (SWITZERLAND) LTD., BADEN, CH Effective date: 20120713 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: TP Owner name: ALSTOM TECHNOLOGY LTD., CH Effective date: 20120918 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 19 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R082 Ref document number: 59709446 Country of ref document: DE Representative=s name: ROESLER, UWE, DIPL.-PHYS.UNIV., DE Ref country code: DE Ref legal event code: R081 Ref document number: 59709446 Country of ref document: DE Owner name: ANSALDO ENERGIA SWITZERLAND AG, CH Free format text: FORMER OWNER: ALSTOM TECHNOLOGY LTD., BADEN, CH Ref country code: DE Ref legal event code: R081 Ref document number: 59709446 Country of ref document: DE Owner name: GENERAL ELECTRIC TECHNOLOGY GMBH, CH Free format text: FORMER OWNER: ALSTOM TECHNOLOGY LTD., BADEN, CH |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 20 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: CD Owner name: ALSTOM TECHNOLOGY LTD, CH Effective date: 20161110 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20161020 Year of fee payment: 20 Ref country code: FR Payment date: 20161020 Year of fee payment: 20 Ref country code: GB Payment date: 20161020 Year of fee payment: 20 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: 732E Free format text: REGISTERED BETWEEN 20170824 AND 20170830 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: TP Owner name: ANSALDO ENERGIA SWITZERLAND AG, CH Effective date: 20170914 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R082 Ref document number: 59709446 Country of ref document: DE Representative=s name: ROESLER, UWE, DIPL.-PHYS.UNIV., DE Ref country code: DE Ref legal event code: R081 Ref document number: 59709446 Country of ref document: DE Owner name: ANSALDO ENERGIA SWITZERLAND AG, CH Free format text: FORMER OWNER: GENERAL ELECTRIC TECHNOLOGY GMBH, BADEN, CH |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R071 Ref document number: 59709446 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: PE20 Expiry date: 20171030 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20171030 |