EP0473902A1 - Device for stapling multiple-part printed products - Google Patents

Device for stapling multiple-part printed products Download PDFInfo

- Publication number

- EP0473902A1 EP0473902A1 EP91111268A EP91111268A EP0473902A1 EP 0473902 A1 EP0473902 A1 EP 0473902A1 EP 91111268 A EP91111268 A EP 91111268A EP 91111268 A EP91111268 A EP 91111268A EP 0473902 A1 EP0473902 A1 EP 0473902A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- stitching

- products

- heads

- stapling

- wire

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000011144 upstream manufacturing Methods 0.000 claims description 2

- 238000005452 bending Methods 0.000 description 10

- 238000000034 method Methods 0.000 description 8

- 238000003462 Bender reaction Methods 0.000 description 2

- 208000012886 Vertigo Diseases 0.000 description 2

- 238000010276 construction Methods 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 1

- 230000001427 coherent effect Effects 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000011159 matrix material Substances 0.000 description 1

- 230000000284 resting effect Effects 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B42—BOOKBINDING; ALBUMS; FILES; SPECIAL PRINTED MATTER

- B42B—PERMANENTLY ATTACHING TOGETHER SHEETS, QUIRES OR SIGNATURES OR PERMANENTLY ATTACHING OBJECTS THERETO

- B42B4/00—Permanently attaching together sheets, quires or signatures by discontinuous stitching with filamentary material, e.g. wire

Definitions

- the present invention relates to a device for wire stitching multi-part printed products, in particular newspapers, magazines, brochures and the like.

- DE-A-32 03 376 (and the corresponding US-A-4,315,588) describes a stapling device in which the products to be stapled are passed between the respective cooperating staple setting elements and staple bending elements.

- the clamp setting elements and the clamp bending elements are each fastened to an endless, continuously driven chain, one strand of which runs parallel to the direction of movement of the products and adjacent to the path of movement of the latter.

- the staple setting elements and the staple bending elements opposite the latter during the stapling process run synchronously with the products during stapling.

- a further concentricity is provided, which is formed by patrices attached to an endless, rotating chain.

- a wire section dispenser is arranged on the orbit of these patrices, which dispenses a straight piece of wire to the patrix passing by. The latter is bent when a patrix meets a clamp-setting element acting as a matrix to form a U-shaped clamp, which is transported from the clamp-setting element to the stitching area and pressed into a product there.

- This stapling device is also of a relatively complex construction, since three round runs are necessary, namely one for the male parts feeding the straight wire pieces, one for the clip-setting elements which cooperate with the latter to form the clips and press the clips into the products, and one for the clip bending elements. Furthermore, the brackets are only set along a direction running in the direction of movement of the products.

- US-A-4,792,077 describes a simplified embodiment of the device explained above, in which only two chain runs are provided.

- the chains of the concentric runs are guided over deflection wheels and lie opposite each other with a section lying between the deflection wheels.

- the chain of a chain run runs past a wire section dispenser, with certain chain links being handed over straight wire sections which extend in the direction of rotation of the chain.

- the products to be stacked are fed to the two chain circuits by means of a feed conveyor and are introduced between the two opposite sections of the two chain circuits.

- the products are then transported further by clamping between the links of the two chain circuits. The latter thus take on the double task of setting the wire clamps and forward transport.

- the wire clips are placed along these fold lines in the longitudinal direction of the products. If a product is provided with two clips, the wire clips for a product are set one after the other.

- the present invention has for its object to provide a device for wire stitching of multi-part printed products, which enables simple construction to reliably and correctly staple printed products both as individual products and as webs transverse to the direction of the forward movement of the products to be stapled.

- the device according to the invention is particularly suitable for stapling webs or individual products in the fold delivery of a rotary printing press.

- FIG. 1 and 2 show two variants of a first embodiment of a wire stitching device in a side view and purely schematically.

- the variant according to FIG. 1 is used for stapling printed products fed in the form of a web, while the variant according to FIG. 2 is intended for stapling individually fed printed products.

- a stapling head arrangement 1 and a staple closing arrangement 2 cooperating therewith are provided, between which the linear movement path 3 of the printed products 4 to be stapled, such as newspapers, magazines, brochures and the like, runs through.

- the individual printed products 4 are part of a web W and, after stapling, are separated from one another along the cutting lines 5.

- the printed products 4 are passed individually along the movement path 3 between the stitching head arrangement 1 and the staple closing arrangement 2.

- a conveyor arrangement 6 is provided, which is shown in FIG. 1 as a pair of conveyor rollers.

- the stitching head arrangement 1 has stitching heads 7 which are fastened at a mutual distance to an endless chain 8 which is guided over two deflecting wheels 9 and 10 and is driven in rotation in the direction of the arrow B.

- the strand 8a of the chain 8 facing the path of movement 3 of the printed products 4 runs approximately parallel to the direction of movement A of the path W. This means that the orbit U of the stitching heads 7 has a section which runs parallel to the path of movement 3 of the printed products 4.

- a wire section dispensing unit 11 Arranged within the orbit U of the stitching heads 7 is a wire section dispensing unit 11 common to all of the stitching heads 7, which is arranged at this orbit U and transfers a straight piece of wire to the passing stitching head 7, which piece is bent into a U-shaped clamp during the subsequent further movement of the stitching head 7 will, as will be explained later.

- the clamp closing arrangement 2 arranged below the movement path 3 of the printed products 4 has a number of counter supports 12 which are provided with a closing arrangement (not shown in more detail) for bending the legs of the wire clips.

- the counter supports 12 are also attached to a chain 13 which is guided over deflection wheels 14 and 15.

- the chain 13 and thus the counter supports 12 are driven in a rotating manner in the direction of the arrow C.

- the strand 13a of the chain 13 facing the movement path 3 of the printed products 4 runs essentially parallel to this movement path 3.

- the orbit V of the counter supports 12 thus likewise has a section which runs parallel to the movement path 3 of the printed products 4.

- the stitching heads 7 and the counter supports 12 are arranged in such a way that in each case a stitching head 7 with a counter support 12 interacts in the stitching area denoted by Z, the speed of rotation of the stitching heads 7 and counter supports 12 corresponding to the speed of movement of the web W.

- the wire clip formed in the stitching head 7, as already mentioned, is pressed into the multi-layer printed product 4 to be stitched, the legs of the wire clip being bent over by the counter support 12 which moves along. Since the stapling heads 7 and the counter supports 12 move synchronously with the staple 4 during stapling, a certain amount of time is available for the stapling process, which enables perfect stapling.

- the wire clips are set in the direction of already existing or later fold lines 16 which run at right angles to the direction of movement A of the printed products 4.

- at least two staples are placed along this fold line 16, which means that a second stapling head arrangement and a second staple closing arrangement of the type shown are provided, which is not visible in FIG. 1.

- the variant according to FIG. 2 differs from the variant shown in FIG. 1 only in that a belt conveyor 17 is provided for feeding the individual products 4. Above this belt conveyor 17, a conveyor belt 18 is provided in front of the stapling station, which supports the printed products 4 on the upper side is coming. In the variant according to FIG. 2, the stapling process takes place in the same way as was described with reference to FIG. 1.

- FIGS. 3 and 4 differs from the first embodiment according to FIGS. 1 and 2 by a different design of the clamp locking arrangement 2.

- the counter supports 12 provided with locking arrangements are arranged on the circumference of a rotor 19, which is driven revolving in the direction of arrow C.

- the path 4 (FIG. 3) or the individual products 4 (FIG. 4) are guided over the rotor 19 along a curved movement path 3.

- the chain 8 carrying the stitching heads 7 is guided in a manner not shown in such a way that the strand 8a facing the movement spell 3 of the printed products 4 is curved, so that the assigned section of the orbit U of the stitching heads 7 in the stitching area Z is again approximately parallel to the movement path of the Printed products 4 runs, d. H. substantially coaxial with the axis of rotation 19a of the rotor 19.

- the stitching heads 7 thus move along an approximately kidney-shaped orbit U, while the orbit V of the counter supports 12 is circular.

- the variant shown in FIG. 4 differs from the variant according to FIG. 3, which is used for stapling webs W, in that 4 conveyor belts 20 and 21 are provided for guiding the individually produced printed products, these being around deflection rollers 22 and over the rotor 19 are performed.

- the printed products 4 are held by the conveyor belts 20, 22 rotating in the direction of the arrows A 'and conveyed along the movement path 3 in the direction of the arrow A.

- FIGS. 3 and 4 there are two identical stitching head arrangements 1 and two clip closing arrangements 2.

- the counter-supports 12 of both clamp closing arrangements 2 can be arranged on the same rotor 19.

- FIGS. 5 and 6 as well as 7 and 8 show a third embodiment of a wire stitching device, wherein in the variant according to FIGS. 5 and 6 webs W, which are formed by the printed products 4 to be stapled, are processed, while the variant according to the figures 7 and 8 serve to staple individually fed printed products 4. Otherwise, these two variants largely correspond.

- FIGS. 5 to 8 there are two stapling head arrangements 1, 1 'and two staple closing arrangements 2, 2', which are spaced apart from one another in a direction transverse to the direction of movement A of the printed products 4 (see FIGS. 6 and 8th).

- the clamp closing arrangement 2 or 2 ' is of the same design as that of the embodiment according to FIGS. 3 and 4.

- the counter-supports 12 are namely fastened on a rotor 19 driven in the direction of arrow C and thus move along a circular orbit V.

- the stitching head arrangements 1 and 1 ' differ from those shown in FIGS. 3 and 4.

- the stitching heads 7 are moved along an orbit U which runs around the rotor 19.

- the section of this orbit U lying in the stitching area Z is coaxial with the axis of rotation 19 a of the rotor 19.

- each stitching head 7 is fastened to a support arm 23 or 23 ', which is mounted in a holder 24 or 24' so as to be displaceable in the axial direction of the rotor 19.

- the support arms 23 are in their retracted position, in which the stitching heads 7 are opposite the associated counter support 12.

- FIG. 9 is a purely schematic representation of a fold delivery of a rotary printing press provided with a wire stitching device according to the invention posed.

- This fold delivery 28 is of a known type and is therefore only briefly explained below.

- the folded web W (strand) formed from coherent printed products is pulled between two perforating rollers 30 by means of a pair of traction rollers 29, which perforations provide a transverse perforation on the web W.

- the web W then runs between a knife cylinder 31 and a collecting cylinder 32, the web W being cut in the transverse direction.

- the cut printed products 4 are held by holding arrangements 33 (needle or gripper systems) arranged in the collecting cylinder 32.

- the printed products 4 resting on the circumference of the collecting cylinder 32 are then transferred to a folding jaw cylinder 34 and are folded again.

- a folding knife 35 provided on the collecting cylinder 32 interacts with a folding jaw 36, which forms part of the folding jaw cylinder 34.

- the folded printed products 4 pass via a deflection wheel 37 into the compartments of a delivery wheel 38, from where the printed products 4 are deposited in a scale formation on a delivery belt 39.

- the fold delivery 28 is of conventional design as already described.

- This fold delivery 28 is now equipped with a wire stitching device according to the invention, which essentially corresponds to the variant shown in FIGS. 7 and 8.

- the clamp closing arrangement 2 is integrated in the collecting cylinder 32.

- the counter supports 12 are located in the area of the folding blades 35 and move along a circular orbit V.

- the counter supports 12 can e.g. be static-acting benders, as shown in GB-PS 740,079.

- the stitching heads 7 of the stitching head arrangement 1 run in synchronism with the collecting cylinder 32 or the counter supports 12 along a closed orbit U which runs around the collecting cylinder 32.

- a wire section dispensing unit 11 is arranged on this circulating spell U, along which the stitching heads 7 pass and take a straight piece of wire with them. The latter is bent into a U-shaped clamp while the stitching heads 7 continue to the stitching area Z. 6 and 8, the stitching heads 7 can be displaced in the direction of the axis 32a of the collecting cylinder 32.

- the stitching heads 7 are in their retracted position, in which they lie opposite the counter supports 12. After leaving the stitching area Z, the stitching heads 7 are moved back into their outer end position, in which they are outside the path of movement of the printed products 4.

- the collecting cylinder 32 makes two rotations for collecting printed products before the printed products are transferred to the folding jaw cylinder 34, the stapling heads are controlled such that they do not take effect during the first rotation.

- a stapling device according to FIGS. 2, 4 or 7 and 8 is switched on after the collecting cylinder 32 and before the folding unit.

- the individual products 4 are then detached from the collecting cylinder, passed through the stapling device and folded after stapling.

- wire stitching device A possible constructive design of the wire stitching device and in particular its stitching heads and its clip closure arrangement will now be described with reference to FIGS. 10 to 17 in connection with FIG. 1.

- This wire stitching device can of course also be used in other of the exemplary embodiments shown, if appropriate modified.

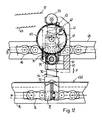

- the two stitching heads 7, 7 ' are fastened to a cross member 40 which can be raised and lowered in the direction of the arrow F and which is supported at each of its ends via supporting parts 41, 42 on a return spring 43 is supported. Any of these feet the 43 rests on a guide bush 44, 45 which is anchored to a chain 46 or 47 which is guided in guides 48, 49.

- the guide bushes 44, 45 are each penetrated by a displaceable bolt 50, 51, which cooperates at one end with the associated support part 41 or 42 and at the other end carries a centering element 52 or 53 which is supported on a further spring 54.

- Each support part 41, 42 is provided at the upper end with a control roller 55, 56 which interacts with a link 57, 58.

- the moving part of each stitching head 7 sits on a shaft 59 or 60, which is connected to a gear 63 or 64 via an overload clutch 61, 62.

- the latter meshes with a further gear 65 or 66, which is rotatably mounted on the support part 41 or 42.

- a control roller 67 and 68 is mounted, which is intended to cooperate with a further backdrop 69 and 70.

- a return spring 71 which is connected at the other end to the supporting part 41, 42, engages on the gear wheel 65, 66.

- the counter supports 12, 12 ' are formed by a common support rail 72 which is fastened to chains 74 and 75, respectively, which run in guides 76 and 77, respectively, via supporting parts 73.

- the clamp closure arrangement 2, 2 ' has clamp closers 78, 79 (FIG. 10) which are movably mounted in the counter-support 12, 12' or in the support rail 72 and can be raised against the stitching heads 7 via an actuating element 80.

- the actuator 80 is supported at both ends on a pivot lever 81 and 82, respectively.

- a link 83 which is connected to an actuating lever 84, engages on a pivot lever 82.

- the latter carries a control roller 85 at its end, which cooperates with a link 86.

- a return spring 87 engages the connecting member 83.

- control rollers 55, 56; 67, 68 and 85 from the corresponding backdrops 57, 58; 69, 70 and 86 respectively, which results in a resetting via the return springs 43, 71 and 87.

- stitching heads 7, 7 will now be explained with reference to the stitching head 7' with reference to FIGS. 13 to 17, only those parts in FIGS. 15 to 17 being provided with the assigned reference numerals which are associated with the corresponding functional description are important.

- the structure and operation of these stitching heads 7, 7 ' is also described in more detail in Swiss Patent Application No. 01 963/89.

- the stitching head 7 'shown in FIGS. 13 and 14 in its initial or rest position shown in FIG. 10 has a support part 90 fastened to the cross member 40 (FIGS. 10 to 12), which has two mutually parallel lateral bearing parts arranged at a distance from one another 90a, 90b (see in particular Fig. 14).

- a bearing sleeve 91, 92 is freely rotatable.

- the shaft 59 runs through the bearing sleeves 91, 92 and is freely rotatable with respect to the bearing sleeves 91, 92 (FIG. 14).

- the pivot axis of the shaft 59 is shown in dash-dot lines in FIG. 14 and is designated 59a.

- each stamp arm 93, 94 has a driving lug 97, against which a straight wire section 98, which is taken over by the wire section dispensing unit 11, bears and which in a manner not shown, e.g. is held on the stamp 95 by magnetic force.

- the punch arms 93, 94 have on their inside mutually open grooves 99, 100 which extend in the radial direction over the entire length of the punch arms 93, 94. The latter are open at one end in the area of the Drant section 98.

- a plunger 101 is arranged between the plunger arms 93, 94 Ram head 102 is guided in guides in the punch 95 so as to be displaceable in the radial direction (FIG. 14).

- the plunger head 102 is connected to an actuating part 103, on which a rack 104 is formed.

- the rack 104 runs parallel to the longitudinal extension of the punch arms 93, 94 and meshes with a pinion 105, which is seated on the shaft 59 and is fixed against rotation, and is arranged between the two bearing sleeves 91, 92 101, a guide pin 106 is provided, which protrudes on both sides above the plunger 101 and engages in one of two identical control links 107, 108, which are formed in the bearing parts 90a, 90b of the support part 90.

- the control links 107, 108 have a first section 108 '(FIG. 13) which is coaxial with the shaft 59 and extends approximately over an angle of 180 ". This section 108' then goes into a straight line, which extends downwards and extends from the shaft-removing section 108 ", which runs parallel to the grooves 99, 100 of the plunger 95 which is in its clamp-setting position (cf. FIG. 16).

- two pivot levers 109, 110 are pivoted freely outside the two bearing parts 90a, 90b.

- the two pivot levers 109, 110 are connected to one another by a clamp guide element 111.

- the latter has a clip guide lug 112 projecting over the two pivot levers 109, 110.

- a bending link 113 (die) is formed on the clip guide member 111.

- the bending link 113 and the clamp guide member 111 have recesses 114, 115 running parallel to one another (FIG. 14), into which the end regions of the two stamp arms 93, 94 come to rest when the stamp 95 is pivoted from the rest position into the clamp setting position.

- the clip guide member 111 tapers in a wedge shape towards the outside.

- the wedge surface is designated 112 '.

- a leaf spring 116 is fastened, which acts on the one pivot lever 110 and presses the two pivot levers 109, 110 together with the clamp guide member 111 and the bending link 113 counterclockwise against the support part 90.

- the stamp 95 is in its rest position, as already mentioned. 15, the stamp 95 is shown pivoted counterclockwise by 90 with respect to its rest position, while in the representation according to FIGS. 16 and 17 it is in the clamp setting position 95 '(after pivoting by 180 * ).

- the plunger 101 is shown in FIG. 17 in the region of its lower end position, in which a clip 98 ′ bent out of the straight wire section 98 is ejected from the stamp 95 and pressed into the printed product to be stapled.

- the stamp 95 takes over a straight wire section 98 from the wire section dispensing unit 11.

- the shaft 59 is rotated counterclockwise as explained with reference to FIGS. 10 to 12.

- the plunger 101 cannot move in the radial direction.

- the plunger 95 is coupled to the shaft 59 via the plunger 101 and is thus also rotated. After a 90 "rotation in the counterclockwise direction, the stamp 95 arrives in the position shown in FIG. 15, in which the wire section 98 begins to run onto the bending link 113.

- the guide pin 106 When the shaft 59 is turned further counterclockwise, the guide pin 106 now becomes along this section 108 "of the control link 107, 108, which causes the pinion 105 to roll on the rack 104, which in the radial direction to the outside has a directed movement of the plunger 101.

- the plunger 102 comes to bear against the clamp 98 'and pushes it out of the punch 95 in the radial direction.

- the plunger head 102 comes to bear against the wedge surface 112' of the clamp guide lug 112 and pivots the clamp guide member 111 together with the pivot levers 109, 110 counter to the force of the leaf spring 116 clockwise away from the area of the plunger 101.

- the legs of the clip 98' are held by the clip guide lug 112 in the grooves 99, 100 of the stamp arms 93, 94, so that the clip 98 'is guided during the entire ejection process.

- the ejected clip 98 ' is, as mentioned earlier, by the printing to be stapled egg product pressed against the counter supports, which cause the clamp legs to bend.

- the stamp 95 is reset by turning the shaft 59 back in a clockwise direction, as described with reference to FIGS. 10 to 12.

- the clamp guide member 111 is pivoted back by the leaf spring 116 into the rest position shown in FIGS. 13 and 14 as soon as the plunger 101 has been moved in the radial direction in the course of the resetting of the plunger 95.

- stapling heads can also be used in the exemplary embodiments according to FIGS. 1 to 9, which are designed differently than as described with reference to FIGS. 10 to 17.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Folding Of Thin Sheet-Like Materials, Special Discharging Devices, And Others (AREA)

Abstract

Description

Die vorliegende Erfindung betrifft eine Vorrichtung zum Drahtheften von mehrteiligen Druckereierzeugnissen, insbesondere Zeitungen, Zeitschriften, Broschüren und dergleichen.The present invention relates to a device for wire stitching multi-part printed products, in particular newspapers, magazines, brochures and the like.

In der DE-A-32 03 376 (und der entsprechenden US-A-4,315,588) ist eine Heftvorrichtung beschrieben, bei der die zu heftenden Erzeugnisse zwischen jeweils zusammenwirkenden Klammersetzelementen und Klammerbiegeelementen hindurchgeführt werden. Die Klammersetzelemente und die Klammerbiegeelemente sind jeweils an einer endlosen, umlaufend angetriebenen Kette befestigt, deren eine Trum parallel zur Bewegungsrichtung der Erzeugnisse und benachbart zur Bewegungsbahn der letzteren verläuft. Die Klammersetzelemente und die letzteren während des Heftvorganges gegenüberliegenden Klammerbiegeelemente laufen während der Heftung synchron mit den Erzeugnissen mit.DE-A-32 03 376 (and the corresponding US-A-4,315,588) describes a stapling device in which the products to be stapled are passed between the respective cooperating staple setting elements and staple bending elements. The clamp setting elements and the clamp bending elements are each fastened to an endless, continuously driven chain, one strand of which runs parallel to the direction of movement of the products and adjacent to the path of movement of the latter. The staple setting elements and the staple bending elements opposite the latter during the stapling process run synchronously with the products during stapling.

Zur Bildung der zu setzenden Klammern ist ein weiterer Rundlauf vorgesehen, der durch an einer endlosen, umlaufend angetriebenen Kette angebrachte Patrizen gebildet wird. An der Umlaufbahn dieser Patrizen ist ein Drahtabschnittspender angeordnet, der an die jeweils vorbeilaufende Patrize ein gerades Drahtstück abgibt. Letzteres wird beim Zusammentreffen einer Patrize mit einem als Matrize wirkenden Klammersetzelement zu einer U-förmigen Klammer gebogen, die vom Klammersetzelement zum Heftbereich transportiert und dort in ein Erzeugnis eingedrückt wird.To form the clamps to be set, a further concentricity is provided, which is formed by patrices attached to an endless, rotating chain. A wire section dispenser is arranged on the orbit of these patrices, which dispenses a straight piece of wire to the patrix passing by. The latter is bent when a patrix meets a clamp-setting element acting as a matrix to form a U-shaped clamp, which is transported from the clamp-setting element to the stitching area and pressed into a product there.

Auch diese Heftvorrichtung ist von verhältnismässig aufwendiger Konstruktion, sind doch drei Rundläufe nötig, nämlich einen für die die geraden Drahtstücke zuführenden Patrizen, einen für die mit letzteren zur Bildung der Klammern zusammenwirkenden und die Klammern in die Erzeugnisse eindrückenden Klammersetzelemente sowie einen für die Klammerbiegeelemente. Im weiteren werden die Klammern nur entlang einer in Bewegungsrichtung der Erzeugnisse verlaufenden Richtung gesetzt.This stapling device is also of a relatively complex construction, since three round runs are necessary, namely one for the male parts feeding the straight wire pieces, one for the clip-setting elements which cooperate with the latter to form the clips and press the clips into the products, and one for the clip bending elements. Furthermore, the brackets are only set along a direction running in the direction of movement of the products.

In der US-A-4,792,077 ist nun eine vereinfachte Ausführung der vorstehend erläuterten Vorrichtung beschrieben, bei der nur noch zwei Kettenrundläufe vorgesehen sind. Die Ketten der Rundläufe werden über Umlenkräder geführt und liegen sich mit einem zwischen den Umlenkrädern liegenden Abschnitt gegenüber. Die Kette eines Kettenrundlaufes läuft an einem Drahtabschnittspender vorbei, wobei gewissen Kettengliedern gerade Drahtabschnitte übergeben werden, die sich in Umlaufrichtung der Kette erstrecken. Die zu stapelnden Erzeugnisse werden mittels eines Zuförderers den beiden Kettenrundläufen zugeführt und zwischen die beiden sich gegenüberliegenden Abschnitte der beiden Kettenrundläufe eingeführt. Der weitere Transport der Erzeugnisse erfolgt dann durch Festklemmen zwischen den Gliedern der beiden Kettenrundläufe. Letztere übernehmen damit die Doppelaufgabe des Setzens der Drahtklammern und des Vorwärtstransportes.US-A-4,792,077 describes a simplified embodiment of the device explained above, in which only two chain runs are provided. The chains of the concentric runs are guided over deflection wheels and lie opposite each other with a section lying between the deflection wheels. The chain of a chain run runs past a wire section dispenser, with certain chain links being handed over straight wire sections which extend in the direction of rotation of the chain. The products to be stacked are fed to the two chain circuits by means of a feed conveyor and are introduced between the two opposite sections of the two chain circuits. The products are then transported further by clamping between the links of the two chain circuits. The latter thus take on the double task of setting the wire clamps and forward transport.

Da die zu heftenden Erzeugnisse mit ihrer Falzlinie in deren Förderrichtung verlaufend zugeführt und durch die Kettenrundläufe weitertransportiert werden, erfolgt das Setzen der Drahtklammern entlang dieser Falzlinien in Längsrichtung der Erzeugnisse. Wird ein Erzeugnis mit zwei Klammern versehen, so erfolgt somit das Setzen der Drahtklmmern für ein Produkt jeweils zeitlich nacheinander.Since the products to be stapled are fed with their fold line in the direction of conveyance and transported further through the chain runs, the wire clips are placed along these fold lines in the longitudinal direction of the products. If a product is provided with two clips, the wire clips for a product are set one after the other.

Der vorliegenden Erfindung liegt nun die Aufgabe zugrunde, eine Vorrichtung zum Drahtheften von mehrteiligen Druckereierzeugnissen zu schaffen, welche es bei einfacher Konstruktion ermöglicht, sowohl als Einzelprodukte wie auch als Bahnen vorliegende Druckereierzeugnisse zuverlässig und einwandfrei quer zur Richtung der Vorwärtsbewegung der zu heftenden Erzeugnisse zu heften.The present invention has for its object to provide a device for wire stitching of multi-part printed products, which enables simple construction to reliably and correctly staple printed products both as individual products and as webs transverse to the direction of the forward movement of the products to be stapled.

Diese Aufgabe wird erfindungsgemäss durch die Merkmale des kennzeichnenden Teils des Anspruches 1 gelöst.According to the invention, this object is achieved by the features of the characterizing part of

Die erfindungsgemässe Vorrichtung eignet sich insbesondere zum Heften von Bahnen oder Einzelprodukten in der Falzauslage einer Rotationsdruckmaschine.The device according to the invention is particularly suitable for stapling webs or individual products in the fold delivery of a rotary printing press.

Im folgenden werden anhand der Zeichnung Ausführungsbeispiele des Erfindungsgegenstandes näher erläutert. Es zeigen rein schematisch:

- Fig. 1 und 2 in Seitenansicht eine erste Ausführungsform einer Drahtheftvorrichtung zum Heften von Bahnen (Fig. 1) bzw. Einzelprodukten (Fig. 2),

- Fig. 3 und 4 ebenfalls in Seitenansicht eine zweite Ausführungsform einer Drahtheftvorrichtung zum Heften von Bahnen (Fig. 3) bzw. Einzelprodukten (Fig. 4),

- Fig. 5 und 6 in Seitenansicht bzw. Vorderansicht eine dritte Ausführungsform einer Drahtheftvorrichtung zum Heften von Bahnen,

- Fig. 7 und 8 in zu den

Figuren 5 und 6 vergleichbarer Darstellung eine Variante der dritten Ausführungsform einer Drahtheftvorrichtung zum Heften von Einzelprodukten, - Fig. 9 in Seitenansicht die Falzauslage einer Rotationsdruckmaschine mit einer erfindungsgemässen Drahtheftvorrichtung,

- Fig. 10 in einem Schnitt im wesentlichen entlang der Linie X-X in Fig. 1 eine mögliche konstruktive Ausgestaltung der Heftvorrichtung,

- Fig. 11 die in Fig. 10 gezeigte Vorrichtung in Draufsicht,

- Fig. 12 einen Schnitt entlang der Linie XII-XII in Fig 10,

- Fig. 13 in Seitenansicht einen in der Vorrichtung gemäss den

Figuren 10 bis 12 verwendeten Heftkopf, - Fig. 14 einen Schnitt entlang der Linie XIV-XIV in Fig. 13, und

- Fig. 15 bis 17 den Heftkopf gemäss den

Figuren 13 und 14 in drei verschiedenen Phasen eines Arbeitszyklus.

- 1 and 2 in side view a first embodiment of a wire stitching device for stitching webs (FIG. 1) or individual products (FIG. 2),

- 3 and 4 also in side view a second embodiment of a wire stitching device for stitching webs (FIG. 3) or individual products (FIG. 4),

- 5 and 6 in side view and front view of a third embodiment of a wire stitching device for stitching webs,

- 7 and 8 in a representation comparable to FIGS. 5 and 6, a variant of the third embodiment of a wire stitching device for stitching individual products,

- 9 is a side view of the fold delivery of a rotary printing press with a wire stitching device according to the invention,

- Fig. 10 in a section substantially along the line XX in 1 shows a possible structural design of the stapling device,

- 11 is a top view of the device shown in FIG. 10,

- 12 shows a section along the line XII-XII in FIG. 10,

- 13 is a side view of a stitching head used in the device according to FIGS. 10 to 12,

- Fig. 14 is a section along the line XIV-XIV in Fig. 13, and

- 15 to 17 the stitching head according to FIGS. 13 and 14 in three different phases of a working cycle.

In den Figuren 1 und 2 sind in Seitenansicht und rein schematisch zwei Varianten einer ersten Ausführungsform einer Drahtheftvorrichtung gezeigt. Die Variante gemäss Fig. 1 dient zum Heften von in der Form einer Bahn zugeführten Druckereierzeugnisse, während die Variante gemäss Fig. 2 zum Heften von einzeln zugeführten Druckereierzeugnissen vorgesehen ist.1 and 2 show two variants of a first embodiment of a wire stitching device in a side view and purely schematically. The variant according to FIG. 1 is used for stapling printed products fed in the form of a web, while the variant according to FIG. 2 is intended for stapling individually fed printed products.

Bei beiden Varianten ist eine Heftkopfanordnung 1 sowie eine mit dieser zusammenwirkende Klammerschliessanordnung 2 vorgesehen, zwischen denen die geradlinige Bewegungsbahn 3 der zu heftenden Druckereierzeugnisse 4, wie Zeitungen, Zeitschriften, Broschüren und dergleichen, hindurchverläuft. Bei der Variante gemäss Fig. 1 sind die einzelnen Druckereierzeugnisse 4 Teil einer Bahn W und werden nach erfolgter Heftung entlang der Schnittlinien 5 voneinander getrennt. Bei der Variante gemäss Fig. 2 werden die Druckereierzeugnisse 4 einzeln entlang der Bewegungsbahn 3 zwischen Heftkopfanordnung 1 und Klammerschliessanordnung 2 hindurchgeführt.In both variants, a

Zur Bewegung der Bahn W (Fig. 1) in Richtung des Pfeiles A ist eine Förderanordnung 6 vorgesehen, die in Fig. 1 als Förderwalzenpaar dargestellt ist.To move the web W (FIG. 1) in the direction of arrow A, a conveyor arrangement 6 is provided, which is shown in FIG. 1 as a pair of conveyor rollers.

Die Heftkopfanordnung 1 weist Heftköpfe 7 auf, die in einem gegenseitigen Abstand an einer endlosen Kette 8 befestigt ist, welche über zwei Umlenkräder 9 und 10 geführt und in Richtung des Pfeiles B umlaufend angetrieben ist. Der der Bewegungsbahn 3 der Druckereierzeugnisse 4 zugekehrte Trum 8a der Kette 8 verläuft etwa parallel zur Bewegungsrichtung A der Bahn W. Dies bedeutet, dass die Umlaufbahn U der Heftköpfe 7 einen Abschnitt aufweist, der parallel zur Bewegungsbahn 3 der Druckereierzeugnisse 4 verläuft. Innerhalb der Umlaufbahn U der Heftköpfe 7 ist eine allen Heftköpfen 7 gemeinsame Drahtabschnittspendeeinheit 11 angeordnet, welche an dieser Umlaufbahn U angeordnet ist und dem jeweils vorbeilaufenden Heftkopf 7 ein gerades Drahtstück übergibt, das während der anschliessenden Weiterbewegung des Heftkopfes 7 zu einer U-förmigen Klammer gebogen wird, wie das noch erläutert werden wird.The

Die unterhalb der Bewegungsbahn 3 der Drukkereierzeugnisse 4 angeordnete Klammerschliessanordnung 2 weist eine Anzahl von Gegenauflagen 12 auf, welche mit einer nicht näher dargestellten Schliessanordnung zum Umbiegen der Schenkel der Drahtklammern versehen sind. Die Gegenauflagen 12 sind ebenfalls an einer Kette 13 befestigt, welche über Umlenkräder 14 und 15 geführt ist. Die Kette 13 und damit die Gegenauflagen 12 werden in Richtung des Pfeiles C umlaufend angetrieben. Der der Bewegungsbahn 3 der Druckereierzeugnisse 4 zugekehrte Trum 13a der Kette 13 verläuft im wesentlichen parallel zu dieser Bewegungsbahn 3. Die Umlaufbahn V der Gegenauflagen 12 weist somit ebenfalls einen Abschnitt auf, der parallel zur Bewegungsbahn 3 der Druckereierzeugnisse 4 verläuft. Die Heftköpfe 7 und die Gegenauflagen 12 sind so angeordnet, dass in dem mit Z bezeichneten Heftbereich jeweils ein Heftkopf 7 mit einer Gegenauflage 12 zum Zusammenwirken kommen, wobei die Umlaufgeschwindigkeit von Heftköpfen 7 und Gegenauflagen 12 der Bewegungsgeschwindigkeit der Bahn W entspricht.The

Im Heftbereich wird die wie bereits erwähnt im Heftkopf 7 geformte Drahtklammer in das zu heftende, mehrlagige Druckereierzeugnis 4 eingedrückt, wobei die Schenkel der Drahtklammer durch die mitlaufende Gegenauflage 12 umgebogen werden. Da während des Heftens die Heftköpfe 7 und die Gegenauflagen 12 sich synchron mit dem Heftgut 4 bewegen, steht für den Heftvorgang eine gewisse Zeit zur Verfügung, was ein einwandfreies Heften ermöglicht.In the stitching area, the wire clip formed in the

Die Drahtklammern werden in Richtung von bereits vorhandenen oder späteren Falzlinien 16 gesetzt, die rechtwinklig zur Bewegungsrichtung A der Druckereierzeugnisse 4 verlaufen. Im Regelfall werden entlang dieser Falzlinie 16 mindestens zwei Klammern gesetzt, was bedeutet, dass eine zweite Heftkopfanordnung und eine zweite Klammerschliessanordnung der gezeigten Art vorgesehen ist, die in Fig. 1 nicht sichtbar ist.The wire clips are set in the direction of already existing or later

Eine mögliche konstruktive Ausgestaltung der Heftkopfanordnung 1 und der Klammerschliessanordnung 2 wird anhand der Figuren 10 bis 17 noch erläutert werden.A possible constructive design of the

Die Variante gemäss Fig. 2 unterscheidet sich von der in Fig. 1 gezeigten Variante nur dadurch, dass für die Zuführung der Einzelprodukte 4 ein Bandförderer 17 vorgesehen ist. Oberhalb dieses Bandförderers 17 ist vor der Heftstation ein Förderband 18 vorgesehen, das auf der obenliegenden Seite der Druckereierzeugnisse 4 zur Auflage kommt. Der Heftvorgang spielt sich bei der Variante gemäss Fig. 2 gleich ab, wie das anhand der Fig. 1 beschrieben wurde.The variant according to FIG. 2 differs from the variant shown in FIG. 1 only in that a belt conveyor 17 is provided for feeding the

Die in den Figuren 3 und 4 gezeigte zweite Ausführungsform unterscheidet sich von der ersten Ausführungsform gemäss den Figuren 1 und 2 durch eine andere Ausbildung der Klammerschliessanordnung 2. In den Figuren 3 und 4 sind die mit Schliessanordnungen versehenen Gegenauflagen 12 am Umfang eines Rotors 19 angeordnet, der in Richtung des Pfeiles C umlaufend angetrieben ist. Die Bahn 4 (Fig. 3) bzw. die einzelnen Produkte 4 (Fig. 4) werden entlang einer gekrümmten Bewegungsbahn 3 über den Rotor 19 geführt. Die die Heftköpfe 7 tragende Kette 8 ist auf nicht näher dargestellte Weise derart geführt, dass der der Bewegungsbann 3 der Druckereierzeugnisse 4 zugekehrte Trum 8a gekrümmt verläuft, so dass der zugeordnete Abschnitt der Umlaufbahn U der Heftköpfe 7 im Heftbereich Z wieder etwa parallel zur Bewegungsbahn der Druckereierzeugnisse 4 verläuft, d. h. im wesentlichen zur Drehachse 19a des Rotors 19 koaxial. Die Heftköpfe 7 bewegen sich somit entlang einer etwa nierenförmigen Umlaufbahn U, während die Umlaufbahn V der Gegenauflagen 12 kreisförmig ist.The second embodiment shown in FIGS. 3 and 4 differs from the first embodiment according to FIGS. 1 and 2 by a different design of the

Das Heften erfolgt bei der Ausführungsform gemäss den Figuren 3 und 4 im Heftbereich Z im wesentlichen auf die anhand der Figuren 1 und 2 beschriebene Weise.In the embodiment according to FIGS. 3 and 4, stapling takes place in the stitching area Z essentially in the manner described with reference to FIGS. 1 and 2.

Die in Fig. 4 gezeigte Variante unterscheidet sich von der Variante gemäss Fig. 3, welche zum Heften von Bahnen W dient, dadurch, dass zum Führen der einzeln anfallenden Druckereierzeugnisse 4 Förderbänder 20 und 21 vorgesehen sind, die um Umlenkrollen 22 und über den Rotor 19 geführt sind. Die Druckereierzeugnisse 4 werden durch die in Richtung der Pfeile A' umlaufenden Förderbänder 20, 22 gehalten und entlang der Bewegungsbahn 3 in Richtung des Pfeiles A gefördert.The variant shown in FIG. 4 differs from the variant according to FIG. 3, which is used for stapling webs W, in that 4

Auch bei der Ausführungsform gemäss den Figuren 3 und 4 sind zwei identische Heftkopfanordnungen 1 sowie zwei Klammerschliessanordnungen 2 vorhanden. Dabei können die Gegenauflagen 12 beider Klammerschliessanordnungen 2 auf demselben Rotor 19 angeordnet sein.In the embodiment according to FIGS. 3 and 4 there are two identical

In den Figuren 5 und 6 sowie 7 und 8 ist eine dritte Ausführungsform einer Drahtheftvorrichtung gezeigt, wobei bei der Variante gemäss den Figuren 5 und 6 Bahnen W, die durch die zu heftenden Druckereierzeugnisse 4 gebildet sind, verarbeitet werden, während die Variante gemäss den Figuren 7 und 8 dazu dient, einzeln zugeführte Druckereierzeugnisse 4 zu heften. Im übrigen entsprechen sich diese beiden Varianten weitgehend.FIGS. 5 and 6 as well as 7 and 8 show a third embodiment of a wire stitching device, wherein in the variant according to FIGS. 5 and 6 webs W, which are formed by the printed

Bei der Ausführungsform gemäss den Figuren 5 bis 8 sind wie bereits früher beschrieben zwei Heftkopfanordnungen 1, 1' sowie zwei Klammerschliessanordnungen 2, 2' vorhanden, welche in einer quer zur Bewegungsrichtung A der Druckereierzeugnisse 4 verlaufenden Richtung voneinander beabstandet sind (s. Figuren 6 und 8). Die Klammerschliessanordnung 2 bzw. 2' ist dabei gleich ausgebildet wie diejenige der Ausführungsform gemäss den Figuren 3 und 4. Die Gegenauflagen 12 sind nämlich auf einem in Richtung des Pfeiles C umlaufend angetriebenene Rotor 19 befestigt und bewegen sich somit entlang einer kreisförmigen Umlaufbahn V.In the embodiment according to FIGS. 5 to 8, as already described earlier, there are two stapling

Die Heftkopfanordnungen 1 bzw. 1' unterscheiden sich jedoch von denjenigen, die in den Figuren 3 und 4 gezeigt sind. Die Heftköpfe 7 werden entlang einer Umlaufbahn U bewegt, welche um den Rotor 19 herum verläuft. Der im Heftbereich Z liegende Abschnitt dieser Umlaufbahn U ist dabei koaxial zur Drehachse 19a des Rotors 19.The

Wie die Figuren 6 und 8 zeigen, ist jeder Heftkopf 7 an einem Tragarm 23 bzw. 23' befestigt, der in Achsrichtung des Rotors 19 verschiebbar in einer Halterung 24 bzw. 24' gelagert ist. Diese Halterungen 24, 24' sitzen auf der Welle 19b des Rotors 19 und drehen mit diesem synchron mit.As FIGS. 6 and 8 show, each

Während des Heftvorganges, d.h. im Heftbereich Z, befinden sich die Tragarme 23 in ihrer eingefahrenen Position, in der die Heftköpfe 7 der zugeordneten Gegenauflage 12 gegenüberliegen.During the stapling process, i.e. in the stitching area Z, the

In dieser Arbeitsstellung der Heftköpfe 7 werden diese zur Durchführung des Heftvorganges in Richtung des Pfeiles D bewegt, z.B. mittels Steuerhebeln oder Kulissen. Nach Verlassen des Heftbereiches Z werden die Heftköpfe 7 dann wieder abgehoben. Zudem werden die Tragarme 23, 23' in Richtung der Pfeile E zurückgefahren, so dass die Heftköpfe 7 in eine Position gebracht werden, in der sie sich ausserhalb der Bewegungsbahn 3 der gehefteten Druckereierzeugnisse befinden und somit deren Ablaufen vom Rotor 19 nicht beeinträchtigen. In dieser zurückgefahrenen Stellung laufen die Heftköpfe 7 an der Drahtabschnittspendeeinheit 11 bzw. 11' vorbei und übernehmen dort ein gerades Drahtstück, das dann während der Weiterbewegung zu einer U-förmigen Drahtklammer gebogen wird, wie das bereits anhand der Fig. 1 erläutert wurde. Im übrigen erfolgt das Heften gleich wie bei den vorangehend beschriebenen Ausführungsformen. In den Figuren 6 und 8 sind mit 25 die bereits gesetzten Klammern bezeichnet.In this working position of the stitching heads 7, they are moved in the direction of arrow D to carry out the stitching process, e.g. using control levers or sets. After leaving the stitching area Z, the stitching heads 7 are then lifted off again. In addition, the

Bei der in den Figuren 7 und 8 gezeigten Variante ist ein den Rotor umschlingendes endloses Halteband 26 vorhanden, welches über Umlenkrollen 27 geführt ist und das die einzeln zugeführten Druckereierzeugnisse 4 über den Rotor 19 führt.In the variant shown in FIGS. 7 and 8, there is an

In Fig. 9 ist rein schematisch eine mit einer erfindungsgemässen Drahtheftvorrichtung versehene Falzauslage einer Rotationsdruckmaschine dargestellt. Diese Falzauslage 28 ist an sich von bekannter Bauart und wird daher im folgenden nur kurz erläutert.9 is a purely schematic representation of a fold delivery of a rotary printing press provided with a wire stitching device according to the invention posed. This fold delivery 28 is of a known type and is therefore only briefly explained below.

Die aus zusammenhängenden Druckereierzeugnissen gebildete, gefaltete Bahn W (Strang) wird mittels eines Zugwalzenpaares 29 zwischen zwei Perforierwalzen 30 hindurchgezogen, welche an der Bahn W eine Querperforation anbringen. Die Bahn W läuft dann zwischen einem Messerzylinder 31 und einem Sammelzylinder 32 hindurch, wobei die Bahn W in Querrichtung geschnitten wird. Die geschnittenen Druckereierzeugnisse 4 werden durch im Sammelzylinder 32 angeordnete Halteanordnungen 33 (Nadel- oder Greifersysteme) festgehalten. Die am Umfang des Sammelzylinders 32 aufliegenden Druckereierzeugnisse 4 werden dann einem Falzklappenzylinder 34 übergeben und dabei ein weiteres Mal gefaltet. Dabei wirkt jeweils ein am Sammelzylinder 32 vorgesehenes Falzmesser 35 mit einer Falzklappe 36 zusammen, welche Teil des Falzklappenzylinders 34 bildet. Von letzterem gelangen die gefalzten Druckereieerzeugnisse 4 über ein Umlenkrad 37 in die Abteile eines Auslegerades 38, von wo die Druckereierzeugnisse 4 in Schuppenformation auf ein Auslageband 39 abgelegt werden. Soweit ist die Falzauslage 28 wie bereits beschrieben von herkömmlicher Bauart. Diese Falzauslage 28 ist nun mit einer erfindungsgemässen Drahtheftvorrichtung ausgerüstet, welche im wesentlichen der in den Figuren 7 und 8 gezeigten Variante entspricht.The folded web W (strand) formed from coherent printed products is pulled between two perforating

Die Klammerschliessanordnung 2 ist in dem Sammelzylinder 32 integriert. Die Gegenauflagen 12 befinden sich dabei im Bereich der Falzmesser 35 und bewegen sich entlang einer kreisförmigen Umlaufbahn V. Die Gegenauflagen 12 können z.B. statisch wirkende Umbieger sein, wie das in der GB-PS 740,079 gezeigt ist. Daneben ist es auch denkbar, die Gegenauflagen 12 mit gesteuerten Umbiegern zu versehen, wie das anhand der Fig. 10 noch erläutert werden wird.The

Die Heftköpfe 7 der Heftkopfanordnung 1 laufen synchron mit dem Sammelzylinder 32 bzw. den Gegenauflagen 12 entlang einer geschlossenen Umlaufbahn U um, die um den Sammelzylinder 32 herum verläuft. An dieser Umlaufbann U ist, wie anhand der Figuren 1 bis 8 beschrieben, eine Drahtabschnittspendeeinheit 11 angeordnet, an der die Heftköpfe 7 vorbeilaufen und dabei ein gerades Drahtstück mitnehmen. Letzteres wird während des Weiterlaufens der Heftköpfe 7 zum Heftbereich Z zu einer U-förmigen Klammer gebogen. Gleich wie anhand der Figuren 6 und 8 erläutert, sind die Heftköpfe 7 in Richtung der Achse 32a des Sammelzylinders 32 verschiebbar. Im Heftbereich Z befinden sich die Heftköpfe 7 in ihrer eingefahrenen Stellung, in der sie den Gegenauflagen 12 gegenüberliegen. Nach Verlassen des Heftbereiches Z werden die Heftköpfe 7 in ihre äussere Endstellung zurückbewegt, in der sie sich ausserhalb der Bewegungsbahn der Druckereierzeugnisse 4 befinden.The stitching heads 7 of the

Das Heften erfolgt auf die anhand der Fig. 1 beschriebene Weise im Heftbereich Z. Da in diesem Heftbereich Z die Heftköpfe 7 und die zugeordnete Gegenauflage 12 synchron mit dem zu heftenden Druckereierzeugnis mitlaufen, steht für den Heftvorgang mehr Zeit zur Verfügung als bei bekannten Lösungen, wie sie beispielsweise in der bereits erwähnten GB-PS 740,079 und der EP-OS 0 205 144 (und der entsprechenden US-PS 4,750,661) beschrieben sind.1 in the stitching area Z. Since in this stitching area Z the stitching heads 7 and the associated

Es versteht sich, dass gleich wie anhand der Figuren 7 und 8 beschrieben zwei (oder mehr) gleichartige Heftkopfanordnungen 1 mit zugeordneter Klammerschliessanordnung 2 vorhanden sind, um in Richtung der Falzlinie der Druckereierzeugnisse 4 zwei (oder mehr) Drahtklammern zu setzen.It goes without saying that, as described with reference to FIGS. 7 and 8, there are two (or more) similar

Führt der Sammelzylinder 32 zum Sammeln von Druckereierzeugnissen zwei Umdrehungen aus, bevor die Druckereierzeugnisse an den Falzklappenzylinder 34 übergeben werden, so werden dementsprechend die Heftköpfe derart gesteuert, dass sie während der ersten Umdrehung nicht wirksam werden.Accordingly, if the collecting cylinder 32 makes two rotations for collecting printed products before the printed products are transferred to the folding jaw cylinder 34, the stapling heads are controlled such that they do not take effect during the first rotation.

Als Variante zu der in Fig. 9 gezeigten Lösung ist es auch möglich, das Heften der Bahn W (Strang) auf die anhand der Figuren 1, 3 bzw. 5 und 6 beschriebene Weise vor dem Schneiden der Bahn W, d.h. also vor dem Messerzylinder 31, durchzuführen. Anders ausgedrückt, wäre dann dem Messerzylinder 31 und dem Sammelzylinder 32 eine Heftvorrichtung vorzuschalten, wie sie beispielsweise in den Figuren 1, 3 oder 5 und 6 gezeigt ist.As a variant to the solution shown in FIG. 9, it is also possible to staple the web W (strand) in the manner described with reference to FIGS. 1, 3 or 5 and 6 before cutting the web W, i.e. that is, in front of the

Bei einer weiteren möglichen Variante der Lösung gemäss Fig. 9 wird nach dem Sammelzylinder 32 und vor dem Falzaggregat eine Heftvorrichtung gemäss Fig. 2, 4 bzw. 7 und 8 eingeschaltet. Die Einzelprodukte 4 werden dann vom Sammelzylinder abgelöst, durch die Heftvorrichtung geführt und nach dem Heften gefaltet.In a further possible variant of the solution according to FIG. 9, a stapling device according to FIGS. 2, 4 or 7 and 8 is switched on after the collecting cylinder 32 and before the folding unit. The

Anhand der Figuren 10 bis 17 wird nun im Zusammenhang mit der Fig. 1 eine mögliche konstruktive Ausbildung der Drahtheftvorrichtung und insbesondere deren Heftköpfe und deren Klammerschliessanordnung beschrieben. Diese Drahtheftvorrichtung kann selbstverständlich auch - gegebenenfalls modifiziert - bei anderen der gezeigten Ausführungsbeispiele Verwendung finden.A possible constructive design of the wire stitching device and in particular its stitching heads and its clip closure arrangement will now be described with reference to FIGS. 10 to 17 in connection with FIG. 1. This wire stitching device can of course also be used in other of the exemplary embodiments shown, if appropriate modified.

Bezugnehmend auf die Figuren 10 und 11 ist zu erkennen, dass die beiden Heftköpfe 7,7' an einem in Richtung des Pfeiles F heb- und senkbaren Querträger 40 befestigt sind, der an jedem seiner Enden über Tragteile 41, 42 auf je einer Rückstellfeder 43 abgestützt ist. Jede dieser Fedem 43 ruht auf einer Führungsbuchse 44, 45, die an einer Kette 46 bzw. 47 verankert ist, welche in Führungen 48, 49 geführt ist. Die Führungsbuchsen 44, 45 sind von je einem verschiebbaren Bolzen 50, 51 durchsetzt, der am einen Ende mit dem zugeordneten Tragteil 41 bzw. 42 zusammenwirkt und am andern Ende ein Zentrierelement 52 bzw. 53 trägt, das auf einer weiteren Feder 54 abgestützt ist.Referring to FIGS. 10 and 11, it can be seen that the two

Jeder Tragteil 41, 42 ist am oberen Ende mit einer Steuerrolle 55, 56 versehen, die mit einer Kulisse 57, 58 zusammenwirkt. Der bewegte Teil jedes Heftkopfes 7 sitzt auf einer Welle 59 bzw. 60, die über eine Ueberlastkupplung 61, 62 mit einem Zahnrad 63 bzw. 64 verbunden ist. Letzteres kämmt mit einem weiteren Zahnrad 65 bzw. 66, das am Tragteil 41 bzw. 42 drehbar gelagert ist. An diesem Zahnrad 65, 66 ist eine Steuerrolle 67 bzw. 68 gelagert, die mit einer weiteren Kulisse 69 bzw. 70 zusammenzuwirken bestimmt ist. Am Zahnrad 65, 66 greift eine Rückstellfeder 71, die am anderen Ende mit dem Tragteil 41, 42 verbunden ist.Each

Die Gegenauflagen 12, 12' werden durch eine gemeinsame Auflageschiene 72 gebildet, die über Tragteile 73 an Ketten 74 bzw. 75 befestigt ist, die in Führungen 76 bzw. 77 laufen. Die Klammerschliessanordnung 2, 2' weist in der Gegenauflage 12, 12' bzw. in der Auflageschiene 72 bewegbar gelagerte Klammerschliesser 78, 79 (Fig. 10) auf, die über ein Betätigungsglied 80 gegen die Heftköpfe 7 anhebbar sind. Das Betätigungsglied 80 ist an beiden Enden an je einen Schwenkhebel 81 bzw. 82 gelagert. Am einen Schwenkhebel 82 greift ein Verbindungsglied 83 an, welches mit einem Betätigungshebel 84 verbunden ist. Letzterer trägt an seinem Ende eine Steuerrolle 85, die mit einer Kulisse 86 zusammenwirkt. Am Verbindungsglied 83 greift eine Rüskstellfeder 87 an.The counter supports 12, 12 'are formed by a

Die Funktionsweise der in den Figuren 10 bis 12 gezeigten Anordnung ist wie folgt:

Sobald die Steuerrollen Z angeordneten Steuerkulissen mit den Heftköpfen 7 in Richtung des Pfeiles F nach unten zur synchron mitlaufenden Auflageschiene 72 bewegt. Dabei kommen dieZentrierelemente Kulissen Steuerrollen Zahnräder Drehen der Wellen 59 bzw. 60 zur Folge hat.Anhand der Figuren 13 bis 17 wird noch erläutert werden, was beim Drehen dieserWellen

- As soon as the

control rollers cross member 40 together with the stitching heads 7 is moved downward in the direction of arrow F to the synchronously runningsupport rail 72. The centeringelements support rail 72, as a result of which the stitching heads 7 and the counter supports 12 are centered. During the further movement of thecarrier 40, thescenes control rollers shafts gears shafts

Im Zuge des weiteren Durchlaufens des Heftbereiches Z durch die Heftköpfe 7 und die Gegenauflagen 12 werden nach dem Setzen der Klammern in das Druckereierzeugnis 4 die Klammerschliesser 78, 79 angehoben, wodurch die Enden der Drahtklammern auf an sich bekannte Weise umgebogen werden. Dieses Anheben der Klammerschliesser 78, 79 erfolgt beim Auflaufen der Steuerrolle 85 auf die Kulisse 86, was ein Verschwenken der Schwenkhebel 81, 82 im Gegenuhrzeigersinn und damit ein Anheben des Betätigungsgliedes 80 zur Folge hat.In the course of the further passage of the stitching area Z through the stitching heads 7 and the counter supports 12, after the clips have been placed in the printed

Nach Beendigung des Heftvorganges laufen die Steuerrollen 55, 56; 67, 68 sowie 85 von den entsprechenden Kulissen 57, 58; 69, 70 bzw. 86 ab, was über die Rückstellfedern 43, 71 und 87 ein Rückstellen zur Folge hat.After the stapling process, the

Anhand der Figuren 13 bis 17 wird nun unter Bezugnahme auf den Heftkopf 7' der Aufbau der Heftköpfe 7, 7' erläutert, wobei in den Figuren 15 bis 17 nur noch diejenigen Teile mit den zugeordneten Bezugszeichen versehen sind, die im Zusammenhang mit der entsprechenden Funktionsbeschreibung von Bedeutung sind. Der Aufbau und die Funktionsweise dieser Heftköpfe 7, 7' ist im übrigen in der Schweizer Patentanmeldung Nr. 01 963/89 ausführlicher beschrieben.The structure of the stitching heads 7, 7 'will now be explained with reference to the stitching head 7' with reference to FIGS. 13 to 17, only those parts in FIGS. 15 to 17 being provided with the assigned reference numerals which are associated with the corresponding functional description are important. The structure and operation of these stitching heads 7, 7 'is also described in more detail in Swiss Patent Application No. 01 963/89.

Der in den Figuren 13 und 14 in seiner in der Fig. 10 gezeigten Ausgangs- oder Ruhestellung dargestellte Heftkopf 7' besitzt einen am Querträger 40 (Figuren 10 bis 12) befestigten Tragteil 90, der zwei in einem Abstand voneinander angeordnete, zueinander parallele seitliche Lagerteile 90a, 90b aufweist (s. insbesondere Fig. 14). In den Lagerteilen 90a, 90b des Tragteiles 90 ist je eine Lagerhülse 91, 92 frei drehbar gelagert. Durch die Lagerhülsen 91, 92 hindurch verläuft die Welle 59, welche bezüglich den Lagerhülsen 91, 92 frei drehbar ist (Fig. 14). Die Schwenkachse der Welle 59 ist in der Fig. 14 strichpunktiert dargestellt und mit 59a bezeichnet. Zwischen den beiden Lagerteilen 90a, 90b sind die beiden zueinander parallel verlaufenden Stempelarme 93, 94 eines Stempels 95, die mit den betreffenden Lagerhülsen 91, 92 einstückig ausgebildet sind, angeordnet. Die beiden Stempelarme 93, 94 sind durch einen Steg 96 miteinander verbunden (Fig. 13). Am freien Ende weist jeder Stempelarm 93, 94 eine Mitnehmernase 97 auf, an der ein gerader, von der Drahtabschnittspendeeinheit 11 übernommener Drahtabschnitt 98 anliegt, der auf nicht näher dargestellte Weise, z.B. durch Magnetkraft, am Stempel 95 gehalten ist.The stitching head 7 'shown in FIGS. 13 and 14 in its initial or rest position shown in FIG. 10 has a

Die Stempelarme 93, 94 weisen auf ihrer Innenseite gegeneinander offene, sich in radialer Richtung über die gesamte Länge der Stempelarme 93, 94 erstreckende Nuten 99, 100 auf. Letztere sind am einen Ende im Bereich des Drantabschnittes 98 offen. Zwischen den Stempelarmen 93, 94 ist ein Stössel 101 angeordnet, der mittels seines Stösselkopfes 102 in Führungen im Stempel 95 in radialer Richtung verschiebbar geführt ist (Fig. 14). Der Stösselkopf 102 ist mit einem Betätigungsteil 103 verbunden, an welchem eine Zahnstange 104 ausgebildet ist. Die Zahnstange 104 verläuft parallel zur Längserstreckung der Stempelarme 93, 94 und kämmt mit einem drehfest auf der Welle 59 sitzenden, zwischen den beiden Lagerhülsen 91, 92 angeordneten Ritzel 105. In Verlängerung der Zahnstange 104, in Richtung gegen den Stösselkopf 102, ist am Stössel 101 ein Führungsbolzen 106 vorgesehen, welcher beidseits über den Stössel 101 vorsteht und in je eine von zwei identischen Steuerkulissen 107, 108, die in den Lagerteilen 90a, 90b des Tragteiles 90 ausgebildet sind, eingreift. Die Steuerkulissen 107, 108 weisen einen ersten, zur Welle 59 koaxialen Abschnitt 108' (Fig. 13) auf, der sich etwa über einen Winkel von 180" erstreckt. Dieser Abschnitt 108' geht anschliesend in einen geradlinigen, sich nach unten erstreckenden und sich von der Welle entfernenden Abschnitt 108" über, der parallel zu den Nuten 99, 100 des sich in seiner KLammersetzstellung befindenden Stempels 95 verläuft (vgl. Fig. 16).The

Auf der Welle 59 sind ausserhalb der beiden Lagerteile 90a, 90b zwei Schwenkhebel 109, 110 frei schwenkbar gelagert. Im Bereich ihrer freien Enden sind die beiden Schwenkhebel 109, 110 durch ein Klammerführungglied 111 miteinander verbunden. Letzteres weist eine über die beiden Schwenkhebel 109, 110 vorstehende Klammerführungsnase 112 auf. Auf der der Klammerführungsnase 112 abgewandten Seite ist am Klammerführungsglied 111 eine Biegekulisse 113 (Matrize) angeformt. Die Biegekulisse 113 und das Klammerführungsglied 111 weisen parallel zueinander verlaufende Ausnehmungen 114, 115 auf (Fig. 14), in welche beim Verschwenken des Stempels 95 von der Ruhe- in die Klammersetzstellung die Endbereiche der beiden Stempelarme 93, 94 zu liegen kommen. Im Bereich der Klammerführungsnase 112 verjüngt sich das Klammerführungsglied 111 gegen aussen keilförmig. Die Keilfläche ist mit 112' bezeichnet. Am einen Lagerteil 90b des Tragteiles 90 ist eine Blattfeder 116 befestigt, welche auf den einen Schwenkhebel 110 einwirkt und die beiden Schwenkhebel 109, 110 zusammen mit dem Klammerführungsglied 111 und der Biegekulisse 113 im Gegenuhrzeigersinn gegen den Tragteil 90 drückt.On the

In den Figuren 13 und 14 befindet sich der Stempel 95 wie bereits erwähnt in seiner Ruhestellung. In der Fig. 15 ist der Stempel 95 bezüglich seiner Ruhestellung im Gegenuhrzeigersinn um 90 verschwenkt dargestellt, während er sich in der Darstellung gemäss den Figuren 16 und 17 in der Klammersetzstellung 95' befindet (nach einer Verschwenkung um 180*). Der Stössel 101 ist in der Fig. 17 im Bereich seiner unteren Endlage gezeigt, in welcher eine aus dem geraden Drahtabschnitt 98 gebogene Klammer 98' aus dem Stempel 95 ausgestossen und in das zu heftende Drukkereierzeugnis eingedrückt wird.In FIGS. 13 and 14, the

Im folgenden wird nun die Funktionsweise des Heftkopfes 7' erläutert.The operation of the stitching head 7 'will now be explained.

Der Stempel 95 übernimmt in seiner in den Fig. 13 und 14 dargestellten Ruhestellung von der Drahtabschnittspendeeinheit 11 einen geraden Drahtabschnitt 98. Zum Biegen der Klammer aus diesem Drahtabschnitt 98 wird die Welle 59 wie anhand der Figuren 10 bis 12 erläutert im Gegenuhrzeigersinn verdreht. Solange sich der Führungsbolzen 106 innerhalb des Abschnittes 108' der Steuerkulissen 107, 108 befindet, kann sich der Stössel 101 nicht in radialer Richtung bewegen. Der Stempel 95 ist über den Stössel 101 mit der Welle 59 gekuppelt und wird somit mitgedreht. Nach einer 90 "-Drehung im Gegenuhrzeigersinn gelangt der Stempel 95 in die in der Fig. 15 gezeigte Stellung, in welcher der Drahtabschnitt 98 auf die Biegekulisse 113 aufzulaufen beginnt. Im Zuge der Weiterdrehung des Stempels 95 wird der Drahtabschnitt 98 durch die Biegekulisse 113 zu einer U-förmigen Klammer 98' gebogen, deren Schenkel in den Nuten 99, 100 der Stempelarme 93, 94 geführt sind. Sobald der Stempel 95 nach einer Drehung von 180" die in der Fig. 16 gezeigte Klammersetzstellung 95' erreicht hat, wird die Drehverbindung zwischen der Welle 59 und dem Stempel 95 aufgehoben, da der Führungsbolzen 106 nun in den parallel zum Stempel 95 verlaufenden Abschnitt 108" der Steuerkulissen 107, 108 einzulaufen beginnt. Beim Weiterdrehen der Welle 59 im Gegenuhrzeigersinn wird nun der Führungsbolzen 106 entlang dieses Abschnittes 108" der Steuerkulissen 107, 108 geführt, was dazu führt, dass sich das Ritzel 105 an der Zahnstange 104 abwälzt, was eine in radialer Richtung nach aussen gerichtete Bewegung des Stössels 101 zur Folge hat. Dabei kommt der Stössel 102 an der Klammer 98' zur Anlage und stösst diese in radialer Richtung aus dem Stempel 95. Der Stösselkopf 102 kommt dabei an der Keilfläche 112' der Klammerführungsnase 112 zur Anlage und schwenkt das Klammerführungsglied 111 zusammen mit den Schwenkhebeln 109, 110 entgegen der Kraft der Blattfeder 116 im Uhrzeigersinn aus dem Bereich des Stössels 101 weg. Während des Ausstossens der Klammer 98' aus dem Stempel 95 werden die Schenkel der Klammer 98' von der Klammerführungsnase 112 in den Nuten 99, 100 der Stempelarme 93, 94 gehalten, so dass die Klammer 98' während des gesamten Ausstossvorganges geführt ist.In its rest position shown in FIGS. 13 and 14, the

Die ausgestossene Klammer 98' wird wie bereits früher erwähnt durch das zu heftende Druckereierzeugnis hindurch gegen die Gegenauflagen gedrückt, welche ein Umbiegen der Klammerschenkel bewirken.The ejected clip 98 'is, as mentioned earlier, by the printing to be stapled egg product pressed against the counter supports, which cause the clamp legs to bend.

Die Rückstellung des Stempels 95 erfolgt durch ein Zurückdrehen der Welle 59 im Uhrzeigersinn, das wie anhand der Figuren 10 bis 12 beschrieben erfolgt. Das Klammerführungsglied 111 wird durch die Blattfeder 116 in die in den Figuren 13 und 14 gezeigte Ruhelage zurückverschwenkt, sobald der Stössel 101 im Zuge der Rückstellung des Stempels 95 in radialer Richtung nach innen bewegt worden ist.The

Es versteht sich, dass bei den Ausführungsbeispielen gemäss den Figuren 1 bis 9 auch Heftköpfe verwendet werden können, die anders als wie anhand der Figuren 10 bis 17 beschrieben ausgebildet sind.It goes without saying that stapling heads can also be used in the exemplary embodiments according to FIGS. 1 to 9, which are designed differently than as described with reference to FIGS. 10 to 17.

Claims (16)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CH2564/90 | 1990-08-06 | ||

| CH256490 | 1990-08-06 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0473902A1 true EP0473902A1 (en) | 1992-03-11 |

| EP0473902B1 EP0473902B1 (en) | 1995-10-11 |

Family

ID=4236644

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP91111268A Expired - Lifetime EP0473902B1 (en) | 1990-08-06 | 1991-07-06 | Device for stapling multiple-part printed products |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US5174557A (en) |

| EP (1) | EP0473902B1 (en) |

| JP (1) | JP3002796B2 (en) |

| CA (1) | CA2048416A1 (en) |

| DE (2) | DE59106663D1 (en) |

| RU (1) | RU2070518C1 (en) |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| ATE128076T1 (en) * | 1991-12-13 | 1995-10-15 | Ferag Ag | DEVICE FOR WIRE STAPLING MULTIPLE PRINTED PRODUCTS. |

| DK0606555T3 (en) * | 1993-01-11 | 1997-10-13 | Ferag Ag | Collecting machine for printing products consisting of folded printing sheets |

| ES2103533T3 (en) * | 1994-01-10 | 1997-09-16 | Ferag Ag | DEVICE FOR BINDING PRINTED ITEMS. |

| US6341772B1 (en) * | 1997-01-10 | 2002-01-29 | Canon Kabushiki Kaisha | In line rotatable stapling device |

| RU2185290C2 (en) * | 1997-05-07 | 2002-07-20 | Фераг Аг | Apparatus for longitudinal stitching of printed products composed of multiple parts |

| DE19903120A1 (en) * | 1999-01-27 | 2000-08-03 | Roland Man Druckmasch | Deceleration mechanism for products passing through a mechanical folding apparatus |

| DE10039908A1 (en) * | 2000-08-16 | 2002-02-28 | Kolbus Gmbh & Co Kg | Mechanical stapler for printed products incorporates conveyor, stapler with head, clamping bars in magazine and wire staples. |

| PT1245406E (en) * | 2001-03-29 | 2008-07-17 | Grapha Holding Ag | Apparatus for stapling the spines of printed products consisting of folded printed sheets |

| US6578838B2 (en) * | 2001-03-30 | 2003-06-17 | Hewlett-Packard Development Company, L.P. | Sheet collecting apparatus with integrated staple mechanism |

| US6962280B2 (en) * | 2002-07-05 | 2005-11-08 | Goss International Americas, Inc. | Rotary stitching device |

| EP1422074B1 (en) | 2002-11-22 | 2014-06-11 | Hohner Maschinenbau GmbH | Stapling device, gathering and stapling machine having such a stapling device and method of stapling using such a stapling device or such a gathering and stapling machine |

| DE102004049488A1 (en) * | 2004-10-11 | 2006-04-13 | Man Roland Druckmaschinen Ag | Stapler of a printing machine |

| US7614616B2 (en) * | 2005-06-16 | 2009-11-10 | Avm Industries, Llc | Gas spring assembly with selectable intermediate stop |

| DE102008023865A1 (en) * | 2008-05-16 | 2009-11-19 | Heidelberger Druckmaschinen Ag | Saddle stitcher with variable chain pitch |

| US8079583B2 (en) * | 2008-12-19 | 2011-12-20 | Xerox Corporation | Compiling belt system with moving stapler |

| DE102012200877B4 (en) * | 2012-01-23 | 2014-09-11 | Koenig & Bauer Aktiengesellschaft | Web-fed printing machine and method with a longitudinal stapling device for inline stapling and method for producing a product |

| DE102012207295B4 (en) * | 2012-05-02 | 2014-09-11 | Bielomatik Leuze Gmbh + Co. Kg | Method and apparatus for making books with wire comb or spiral binding or other comparable bindings |

| CN103043491A (en) * | 2013-01-17 | 2013-04-17 | 上海美声服饰辅料有限公司 | Automatic sorting and collecting device for electronic tags |

| DE102014222315B4 (en) * | 2014-10-31 | 2019-06-06 | Koenig & Bauer Ag | Method and cross stapler for Querheften of stapled sections and production line with such a cross stapler |

Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1534141A (en) * | 1920-04-14 | 1925-04-21 | Hoe & Co R | Stapling mechanism |

| FR834556A (en) * | 1937-02-26 | 1938-11-24 | Hoe & Co R | New advanced stapling machine |

| GB740079A (en) * | 1952-01-08 | 1955-11-09 | Crabtree & Sons Ltd R | Improvements in stapling mechanism |

| CH459145A (en) * | 1968-01-23 | 1968-07-15 | Leipziger Buchbindereimaschine | Collecting wire stitching machine |

| DE3203376A1 (en) * | 1980-01-21 | 1983-08-04 | Advance Enterprises, Inc., 17405 York, Pa. | STAPLE |

| GB2123389A (en) * | 1982-07-16 | 1984-02-01 | Stobb Inc | Routing a signature for stitching |

| EP0205144A2 (en) * | 1985-06-14 | 1986-12-17 | OFFICINE MECCANICHE GIOVANNI CERUTTI S.p.A. | Stitching apparatus for stitching together the pages of a magazine |

| US4792077A (en) * | 1987-04-27 | 1988-12-20 | Custom-Bilt Machinery, Inc. | Apparatus for stapling and creasing paper articles in transit |

| EP0399317A1 (en) * | 1989-05-25 | 1990-11-28 | Ferag AG | Apparatus for gathering stitching folded printed sheets |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1711960A (en) * | 1926-08-13 | 1929-05-07 | Hoe & Co R | Wire-stitching apparatus applicable to rotary printing machines |

| DE1157632B (en) * | 1959-08-14 | 1963-11-21 | Albert Schnellpressen | Pre-piercing device for a stapling device cooperating with the folding mechanism of a rotary printing press |

| US3915445A (en) * | 1974-01-18 | 1975-10-28 | Donnelley & Sons Co | Method of and apparatus for forming a printed web into stitched signatures |

| US4641825A (en) * | 1985-05-22 | 1987-02-10 | Harris Graphics Corporation | Collator with moveable stitcher over saddle conveyor system |

| CH667621A5 (en) * | 1985-06-04 | 1988-10-31 | Grapha Holding Ag | COLLECTIBLE. |

| DE3636244A1 (en) * | 1986-10-24 | 1988-05-05 | Roland Man Druckmasch | FOLDING APPARATUS FOR PRODUCING TWICE CROSS-FOLDED PRODUCTS WITH A STAPLER |

| DE3716451C1 (en) * | 1987-05-16 | 1988-11-03 | Roland Man Druckmasch | Folder with a device for stapling printed copies |

-

1991

- 1991-07-06 DE DE59106663T patent/DE59106663D1/en not_active Expired - Lifetime

- 1991-07-06 EP EP91111268A patent/EP0473902B1/en not_active Expired - Lifetime

- 1991-07-09 DE DE9108466U patent/DE9108466U1/en not_active Expired - Lifetime

- 1991-08-02 CA CA002048416A patent/CA2048416A1/en not_active Abandoned

- 1991-08-05 JP JP3219215A patent/JP3002796B2/en not_active Expired - Fee Related

- 1991-08-05 RU SU5001773/12A patent/RU2070518C1/en not_active IP Right Cessation

- 1991-08-06 US US07/740,881 patent/US5174557A/en not_active Expired - Lifetime

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1534141A (en) * | 1920-04-14 | 1925-04-21 | Hoe & Co R | Stapling mechanism |

| FR834556A (en) * | 1937-02-26 | 1938-11-24 | Hoe & Co R | New advanced stapling machine |

| GB740079A (en) * | 1952-01-08 | 1955-11-09 | Crabtree & Sons Ltd R | Improvements in stapling mechanism |

| CH459145A (en) * | 1968-01-23 | 1968-07-15 | Leipziger Buchbindereimaschine | Collecting wire stitching machine |

| DE3203376A1 (en) * | 1980-01-21 | 1983-08-04 | Advance Enterprises, Inc., 17405 York, Pa. | STAPLE |

| GB2123389A (en) * | 1982-07-16 | 1984-02-01 | Stobb Inc | Routing a signature for stitching |

| EP0205144A2 (en) * | 1985-06-14 | 1986-12-17 | OFFICINE MECCANICHE GIOVANNI CERUTTI S.p.A. | Stitching apparatus for stitching together the pages of a magazine |

| US4792077A (en) * | 1987-04-27 | 1988-12-20 | Custom-Bilt Machinery, Inc. | Apparatus for stapling and creasing paper articles in transit |

| EP0399317A1 (en) * | 1989-05-25 | 1990-11-28 | Ferag AG | Apparatus for gathering stitching folded printed sheets |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0473902B1 (en) | 1995-10-11 |

| DE59106663D1 (en) | 1995-11-16 |

| JPH04226791A (en) | 1992-08-17 |

| CA2048416A1 (en) | 1992-02-07 |

| RU2070518C1 (en) | 1996-12-20 |

| JP3002796B2 (en) | 2000-01-24 |

| DE9108466U1 (en) | 1991-08-29 |

| US5174557A (en) | 1992-12-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0473902B1 (en) | Device for stapling multiple-part printed products | |

| DE2604101C2 (en) | Device for processing printed products | |

| DE19543152C2 (en) | Device for folding sheets | |

| DE3700959C2 (en) | Sheet collecting device | |

| EP0476718B2 (en) | Wire-stitching device for printed products with several parts | |

| DE4101399A1 (en) | DEVICE FOR FOLDING LEAFS | |

| DE3620945A1 (en) | Process and device for collecting folded printed sheets | |

| DE2060946C3 (en) | Device for opening folded, bound or stapled, multi-sheet paper products | |

| DE1208285B (en) | Insert folding device for laundry or the like. | |

| DE69208592T2 (en) | Method and device for opening a self-closing gripper of a gripper conveyor | |

| EP0362976B1 (en) | Device to feed web material to a treatment station | |

| EP1943173B1 (en) | Method of, and apparatus for, transferring sheet-like products from a stack of products to a conveying belt | |

| DE4340858A1 (en) | cylinder | |

| EP0210494B1 (en) | Collecting device for folded printed sheets | |

| EP0218804B1 (en) | Device for taking over and transferring folded sheets from a conveyor | |

| DE2539799A1 (en) | LIGHTING MACHINE WITH A REPEAT DEVICE | |

| DE10061703B4 (en) | Gripper system with adjustable speed | |

| EP1957287B1 (en) | Gathering and stitching machine | |

| DE19612924A1 (en) | Device for automatically feeding one end of a web of material | |

| DE1561141B2 (en) | DEVICE FOR INSERTING INSERTS INTO FOLDED PRINT PRODUCTS | |

| EP0981450A1 (en) | Device for longitudinally stitching multipiece printed products | |

| DE2434360A1 (en) | DEVICE FOR STACKING LOOSE SHEETS OF PAPER | |

| DE2514838A1 (en) | DEVICE FOR LIFTING AND FEEDING A PAPER INTO A WEDGE-SHAPED SADDLE | |

| DE19540711C2 (en) | Device for releasing folded products | |

| EP1348571B1 (en) | Devie for binding flat, stacked elements |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): CH DE FR GB IT LI SE |

|

| 17P | Request for examination filed |

Effective date: 19920124 |

|

| D17Q | First examination report despatched (deleted) | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): CH DE FR GB IT LI SE |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19951010 |

|

| REF | Corresponds to: |

Ref document number: 59106663 Country of ref document: DE Date of ref document: 19951116 |

|

| ET | Fr: translation filed | ||

| ITF | It: translation for a ep patent filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20020628 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20020711 Year of fee payment: 12 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030706 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20030706 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040331 |

|

| REG | Reference to a national code |