EP0330119A2 - Steckverbindung für elektrische Leitungen - Google Patents

Steckverbindung für elektrische Leitungen Download PDFInfo

- Publication number

- EP0330119A2 EP0330119A2 EP89102902A EP89102902A EP0330119A2 EP 0330119 A2 EP0330119 A2 EP 0330119A2 EP 89102902 A EP89102902 A EP 89102902A EP 89102902 A EP89102902 A EP 89102902A EP 0330119 A2 EP0330119 A2 EP 0330119A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- connector

- plate

- plates

- coding

- cable

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000007667 floating Methods 0.000 claims description 2

- 238000007373 indentation Methods 0.000 abstract 1

- 230000013011 mating Effects 0.000 description 14

- 238000006073 displacement reaction Methods 0.000 description 5

- 238000009413 insulation Methods 0.000 description 5

- 239000004020 conductor Substances 0.000 description 3

- 238000005520 cutting process Methods 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 230000006355 external stress Effects 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 125000006850 spacer group Chemical group 0.000 description 2

- 230000006978 adaptation Effects 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 230000005489 elastic deformation Effects 0.000 description 1

- 239000013013 elastic material Substances 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 238000001746 injection moulding Methods 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R12/00—Structural associations of a plurality of mutually-insulated electrical connecting elements, specially adapted for printed circuits, e.g. printed circuit boards [PCB], flat or ribbon cables, or like generally planar structures, e.g. terminal strips, terminal blocks; Coupling devices specially adapted for printed circuits, flat or ribbon cables, or like generally planar structures; Terminals specially adapted for contact with, or insertion into, printed circuits, flat or ribbon cables, or like generally planar structures

- H01R12/70—Coupling devices

- H01R12/7005—Guiding, mounting, polarizing or locking means; Extractors

Definitions

- the invention relates to a plug connection for electrical lines with a first and a second connector part, the two connector parts containing a plurality of contact elements and fitting elements for external coding, which must come into operative connection with one another in order to join the two connector parts.

- Such plug connections are used to avoid undesired connections between the same connector parts if only certain conductors or contact elements may be connected to one another by means of the connector parts.

- the coding ensures that only the connector parts assigned to one another by a corresponding selection of the fitting elements can be connected to one another.

- a transfer connector system for electronic controls or devices is known, by means of which the lines of cables are connected to the connections of printed circuit boards which carry electronic components and are arranged parallel to one another in magazines (EP-OS 128 307).

- the known transfer connector system contains Multiple connector parts, each of which is held by a cable housing.

- the second connector parts are fastened in or on a holder.

- On both sides of the cable connector housing a number of rectangular pockets with internal recesses are formed, the front parts of which can be broken out.

- receptacles for receiving legs on locking elements are provided, opposite the ends of the pockets and axially parallel to them, the leg ends of which contain hooks and which are fastened to the cable connector housing by a snap-in connection.

- Printed circuit boards with electrical or electronic components are often connected to a backplane circuit board on which the conductor tracks for the mutual connection of the connections of the individual circuit boards are arranged. Lines or cables to external units or devices also extend from the backplane wiring board.

- the backplane which e.g. formed in multilayer technology, can be provided with press-in pins, which if necessary form contact with metallized holes in the backplane.

- the press-in pins protrude beyond the printed circuit board levels on both sides.

- frames surround parallel rows of press-fit pins, which are arranged at a distance from one another which is defined for plug connectors.

- the frames serve as a guide for female connectors that are connected to the circuit boards.

- spacers can be arranged at the ends of the parallel rows of press-in pins, on each of which further frames are fastened.

- male connectors are attached to the rear wall printed circuit board which runs transversely to the printed circuit boards and which are straight Contain pins that protrude through holes in the backplane and are surrounded by their protruding ends in rows of guide frames for female connectors, in which multiple connectors can be used, each of which is connected to a cable connector housing.

- male connectors can be attached to the front faces of the printed circuit boards, which are surrounded by a guide frame adapted to the dimensions of the front plates of the printed circuit boards, into which a multiple plug connected to a cable connector housing can be inserted.

- the multiple plug is designed as a female connector with insulation displacement contacts that interact with a cable routing part.

- the female connector and the cable guide part are arranged in a cable connector housing composed of two half-shells.

- the mating connector or second connector part consists of the pins of the male connectors and the respective guide frame.

- the sockets for the locking are each arranged in a row next to each other in two lateral, strip-shaped projections of the guide frame.

- the hooks protrude beyond the sockets. Due to inclined guide surfaces on the projections, forces acting in the direction of the longitudinal axis of the sockets are transmitted from the spring-loaded locking elements. These forces pull the locking elements against the sockets, the stops of the hooks engaging the projections. The locking elements are thus fixed in their position.

- a bent section of the locking elements adjoining the legs lies in the gaps of the broken-out front parts of the pockets when the position of the respective locking element along the guide frame matches the broken-out front part of the pocket on the cable connector housing. If no front part of a pocket is removed from the cable connector housing at the position occupied by the locking element, this indicates that the multiple connector in the cable connector housing and the guide frame are coded differently.

- the invention has for its object to further develop a connector of the type described above that regardless of the coding chosen for the attachment of the cable connector housing to the mating connector, a high connecting force is available.

- the object is achieved by the features of the characterizing part of claim 1.

- all legs are engaged with the sockets.

- a much larger and more uniform force is transmitted between the locking elements arranged on both sides of the cable connector housing and the mating connector element.

- a locking hook on each plate engages around the edge of the connector housing, creating a large area for power transmission between the two parts. The strength of the connection between the two parts is thus significantly improved.

- the plates can be easily and quickly adapted to the desired coding combination by arranging the corresponding plates.

- the locking elements in the transfer connector system known from EP-OS 128 307 each extend only over the width assigned to a pocket on the cable connector housing and consist of thin plates which are made of elastic material. If only one mechanical coding is required on each side of the cable connector housing, only two locking elements are provided for fastening the cable connector housing to the mating connector element. In many cases, the locking elements on both sides of the cable connector housing are not arranged symmetrically. If stronger external stresses act on the known transfer connector system, small relative movements between the multiple connector held by the cable housing and the mating connector element can occur in particular with only a few locking elements, which are not desirable because of the associated changes in the contact resistance. These difficulties are eliminated by the measures described in claim 1.

- Another object of the invention is to be seen in improving a plug connection in such a way that the fitting elements on at least one connector part cannot be lost and, if necessary, can be brought into desired coding positions more than once.

- At least one fitting element designed as a coding plate is elastically connected on one side to a plate which is part of the wall of the first or second connector or is connected to the wall, and that the coding plate is in a first Position does not protrude beyond the surface of the wall and can be detachably latched onto the wall in a second position in which it protrudes beyond the wall by approximately the depth of a recess on the other connector part which is open to produce the operative connection.

- the coding plates are permanently connected to the plate and therefore cannot be lost. In order to bring a coding plate into a position selected for the unmistakable connection of two connector parts, it is only necessary to move it from its first end position to the second, in which it engages.

- the locking position can be released and the coding plate can be returned to its first position if there was an error in the coding or if a new coding is required for other reasons.

- the coding plates can be produced together with the plate, so that production is more economical.

- the arrangement of the coding plates described above on a plug connector which contains the plates explained in claim 1 is particularly advantageous. However, it is also possible to use the coding plates in conjunction with other connectors.

- the coding plates are each separated from the plates on three sides by a U-shaped slot and connected to the plates on one side via a zone with a small wall cross section.

- the coding plates can be easily bent into the second end position.

- the slot part is preferably formed at an angle to the plane of the plate at the front end of the respective coding plate.

- At least one fitting element designed as a coding plate is connected to the surface of the plate so as to protrude beyond the surface thereof via predetermined breaking points.

- the coding plates are removed at those points where the depressions on the other connector part are not open.

- At least one fitting element designed as a coding plate is provided with locking lugs which protrude beyond the surface of the plate and can be latched into recesses in the plate.

- This type of coding plate can be attached to the selected coding locations if necessary. It is particularly expedient if the coding plates are connected to the plate via floating-skin-like plastic parts. The coding plates are produced in one step with the plate.

- predetermined breaking points running transversely to the length are provided on the plate of the locking elements at a spacing of a division which is assigned to the width of a pocket.

- the plate can therefore be adapted to different lengths of cable connector housings by breaking the connection at the corresponding predetermined breaking point.

- the division of the rectangular pockets is matched to the division of the springs or knives of the knife and female connectors.

- the plate preferably contains recesses close to the cable-side end of the cable connector housing, into which an elastic bracket is inserted which encompasses the plates on both sides of the cable connector housing.

- the elastic bracket forms an additional fastening for the plates and presses them onto the cable housing. In this way it is prevented that the connection between the plates and the cable connector housing is released even with very high external stresses.

- the recess is provided on both sides of the predetermined breaking points. It is also expedient to provide plate parts which can be broken out by means of predetermined breaking points at the point which is provided for recesses.

- the hooks projecting beyond the sockets are directed outwards. If necessary, the hooks can be pressed inwards to release the cable connector housing from the mating connector.

- a rear wall plate 1 contains parallel rows of holes 2 which are arranged at a predetermined distance from one another. The distance corresponds to the division of pins 3 of a male connector 4.

- the male connector 4 contains parallel rows of pins 3, one of which is designated in detail in FIG. 3. Holes 5 are provided at both ends of the male connector 4 and run parallel to the pins 3. By means of screws 6 inserted into the holes, the male connector 4 is fastened to the backplane 1. In the assembled state, the pins 3 protrude beyond the surface of the backplane 1.

- Printed circuit boards 7, which carry electrical or electronic components, are inserted into the male connector 4, with female connectors 8, which are each fastened to the rear side of the male connector 4.

- the ends of the pins 3 protruding beyond the surface of the backplane 1 are surrounded in parallel rows by a guide frame 9 for male connectors.

- the guide frames 9 have holes 10 through which the pins 3 protrude.

- the screws 6 and nuts serve at the same time for fastening the guide frame 9 to the rear wall circuit board 1.

- the guide frame 9, which together with the pins 3 form connector parts of a plurality of multiple plugs having contact elements, have elongated projections 11 with sockets 12 on their sides , into which locking elements 13 with legs 14 are inserted.

- the guide frame 9 with the ends of the pins 3 protruding beyond the holes 10 is combined with a female connector 15 belonging to the other connector part of the multiple connector, which has protruding insulation displacement contacts 16 for connecting wires in insulation displacement technology.

- a wire guide frame 17 is attached, which contains channels, not shown, which end at the locations of the insulation displacement contacts 16.

- the free ends of the wires 18 of a cable 19 are inserted into the channels and can be laid to external units or devices.

- the female connector 15 contains recesses 20 in the long sides.

- Two cable housing half-shells 21, 22 have projections 23 which engage in the recesses 20 when the cable housing half-shells 21, 22 are placed against one another above the female connector 15 and the wire guide element 17.

- latching elements of the cable housing half-shells which are not specified, engage in one another and bring about a firm connection between the cable housing half-shells 21, 22 and the female connector 15 or the wire guide element 17.

- recesses 24 are provided for the passage of the cables 19.

- the cable housing half-shells 22, 25 form a cable connector housing in the interconnected state, in which they enclose the female connector 15 and the cutting frame 17.

- a number of male connectors 4 and guide frame 9 corresponding to the number of printed circuit board locations is fastened on the rear wall circuit board 1. For the sake of clarity, these parts are only shown once in FIG. 1. If necessary, the circuit boards 7 are inserted into the corresponding circuit board slots. Connections between pins 3 of different male connectors 4 can be produced via the plated-through holes 2, which are connected to conductor tracks of the backplane circuit board (not shown). A multilayer board may be used as the backplane.

- Knife strips 28 can be fastened to the front end faces 27 if necessary if the number of connections on the rear end face 29 is not sufficient.

- the male connector 28 is surrounded by a guide frame 30, the dimensions of which are adapted to the front plates 31 of printed circuit boards, which are usually fastened to rails 32.

- the guide frame 30 and the male connector form a connector part.

- the guide frame 30 contains recesses 35 at its ends 33, 34 Inclusion of inserts with which it is screwed to the rails 32.

- the attachment can be carried out by means of screws and threaded strips, which are inserted into grooves in the rails 32, which are not described in more detail.

- the recesses 35 are preferably elongated and serve to receive an elastic intermediate piece 36, which is connected to the threaded strip 38 by means of the screws 37.

- the guide frame 30 surrounds the male connector 28, the male pins 39 of which engage in springs of a female connector 40 which is connected to the male connector 28.

- the structure of the female connector 40 corresponds to the female connector 15. The same elements on the female connectors 15 and 40 have therefore been given the same reference numbers.

- sockets 12 are provided, which can be formed as recesses in an inner wall.

- a wire guide element 41 is placed on the female connector 40, the structure of which corresponds to that of the wire guide element 17.

- the wire guide element 41 contains channels into which the free ends of wires 43 are inserted.

- the wires 43 extend to the point at which they are connected to the insulation displacement contacts 16.

- the wires belong to a cable 44, which runs to external units or to other connection points on the front or the back of the printed circuit boards 7.

- the female connector 40 and the wire guide element 41 are held in their combined state by two cable housing half-shells 45, 46.

- the cable housing half-shells 45, 46 correspond in construction to the cable housing half-shells 21, 22 and, like these, form a cable plug housing in the assembled state.

- the cable housing half-shells 21, 22, 45, 46 are each provided with a series of laterally formed pockets 49, which contain inner recesses 47, which each extend over the length of the pockets 49.

- the pockets 49 have frangible front parts 48. There are incisions 50 between each two pockets 25.

- the sockets 12 are aligned with the pockets 49 in such a way that in each case one socket 12 faces an incision 50 in the cable connector housing when the connector is assembled.

- the longitudinal axes of the sockets 12 run axially parallel to the longitudinal axes of the pockets 49.

- the female connector 40 forms with the cable housing half-shells 45, 46 the other connector part.

- the cable connector housing with the respective female connector 15, 40 is fastened to the guide frame 9 or 30 by means of locking elements 13.

- Each locking element 13 has a plate 51 which extends approximately over the length of the respective cable housing half-shell 21, 22, 45, 46.

- the legs 14 protrude from an end face of the plate 51 containing steps, which are not described in more detail, in different levels.

- the steps of the plate 51 result from the adaptation to the shape of the side walls of the cable housing half-shells 21, 22, 45 and 46.

- the housing half-shells 21, 22 and 45, 46 each have a larger width.

- the plates 51 each protrude from the housing half-shells 21, 22, 45, 46.

- Cams 52 can protrude from the plates 51 against the respective cable housing half-shell 21, 22, 45, 46 and engage in a step 53 of the respective housing half-shell 21, 22, 45, 46.

- the pockets 49 are assigned to the sockets 12 as coding locations.

- coding plates 54 are elastically fastened to the plates, opposite the pockets 49, as corresponding fitting elements on the plates 51.

- the coding plates 54 are preferably of the same thickness as the plates 51 and separated by an eg U-shaped slot 55 on three sides from the respective plate 51, while the fourth side is elastically connected to the plate 51 along a constriction 56.

- the plate 51 and the coding plates 54 machined out of it by means of the slots 55 are made of one made of elastic plastic.

- the corresponding section 57 of the slot 55 does not run perpendicular to the plane of the plate 51, but rather at an angle.

- the inclination of the section 57 is arranged such that the coding plate 54 on the side of the constriction 56 is longer than on the other side.

- the constrictions 56 are located on the side of the plates 51 facing away from the respective cable connector housing.

- the coding plate 54 can be bent out of a first end position in which it does not protrude beyond the plane of the respective plate 51.

- 5 shows a coding plate 54 in the first end position, in which the coding plate 54 does not protrude beyond the surface of the plate 51.

- the tip 58 is supported on the opposite tip 59 of the plate 51.

- the elastic tips 58, 59 result from the inclination of the slot 57.

- the coding plate 54 is brought into its second position when it is selected for coding.

- the tips 58, 59 can be moved past one another by a correspondingly large force.

- the elastic restoring force emanating from the wall thickness at the constriction 56 is so small that the tips 58, 59 are not deformed, so that the coding plate 54 remains in its second position.

- the end face of the coding plate 54 and the opposite side of the plate 51 can be designed in such a way that the coding plate 54 can assume two stable positions, in one position projecting beyond the plane of the plate 51.

- the pocket 49 corresponding to the coding plate 54 must be broken out so that the cable connector housing can be connected to the mating connector element. In this way, the desired code is set for the mating connector and the cable connector housing.

- the legs 14 are inserted into the corresponding sockets 12.

- the plates 51 each contain a cranked section 60 from which the legs 14 extend.

- the section 60 is supported on the surface that surrounds the openings of the sockets 12 of the projections 11.

- the ends of the legs 14 are provided with hooks 61 which face outwards.

- the hooks 61 are provided with inclined surfaces, not designated in any more detail, which bear against the edges of the sockets 12 facing away from the cable connector housing and exert a force on the locking elements 13 due to the resilient design of the legs 14.

- This force has a component running axially parallel to the sockets 12, by which the sections 60 are pressed firmly against the projections 11 or the guide frame 30.

- the locking elements 13 are therefore firmly connected to the projections 11 and the guide frame 30.

- the locking elements 13 have locking hooks 62 on their sides facing away from the hook, each of which engages around the edges of the cable housing half-shells 21, 22, 45, 46 at the level of the cable entries.

- the latching hooks 62 extend over the length of the respective plate 51 and establish a firm connection to the cable housing half-shells 21, 22, 45, 46.

- the locking hooks 62 can be provided in addition to or instead of the cams 52.

- the plates 51 are provided with predetermined breaking points 63, which each run at a distance from a division determined by the width of a pocket transverse to the longitudinal axis of the plates 51.

- the locking elements 14 can be adapted to the length of the respective cable connector housing, which for example does not occupy all of the pins 3 or knife pins 39.

- groove-shaped recesses 65 are provided, for example in the area of the Locking hooks 62 run.

- Resilient brackets 66 are inserted into the recesses 65 and press the plates 51 against the respective cable housing half-shell 21, 22, 45 or 46. As a result, the plates 51 are non-positively attached to the cable housing.

- wall sections 64 which can be broken out by predetermined breaking points are provided in order to provide a fastening possibility for resilient brackets for the various possible lengths of plates. It is also possible to provide recesses in the plates 51 instead of the wall sections 64.

- the guide frames 9 are separated from the rear wall plate 1 by spacer blocks 67. In this way the pins 3 are e.g. accessible for connecting cables.

- the tips 58 which stand outwards in the second position, first come into the recesses in the pockets 49 when the two connector parts are joined together. If the tips 58 rub against the walls, forces are generated which are directed against the release of the locking position of the coding plates 54.

- a plate 68 which contains coding plates 69, which are produced together with the plate 68.

- the injection molding process is suitable for this, for example.

- the coding plates 69 project beyond the surface 70 of the plate 68 by their thickness.

- Recesses 71 are provided in the plate 68 below the coding plates 69.

- the dimensions of the coding plates 69 correspond to the recesses 71.

- the coding plates 69 are connected to the plate 68 via predetermined breaking material sections 72 at two parallel edges.

- the coding plates 69 remain connected to the plate 68 at those points at which the front part 48 of the pocket 49 is removed. In the remaining places, the coding plates 69 are broken off from the plate 68.

- FIGS. 9 and 10 show a plate 73 which contains recesses 74 into which coding plates 75 can be snapped.

- the coding plates 75 each consist of a rectangular plate, the dimensions of which are somewhat larger than the dimensions of the cutouts 74.

- the coding plates 75 are provided with locking lugs 76 which snap into the cutouts 74.

- the locking lugs 76 are connected to the edges of the cutouts 74 via plastic sections 77 similar to floating skin.

- the coding plates 75 are manufactured together with the plate 73 in one operation. At those points of the connector parts at which the front parts 48 of the pockets are removed, the coding plates 75 remain connected to the plate 73, the latching lugs 76 being pressed into the cutouts 74. The coding plates 75 project beyond the surface of the plate 73 by its thickness, which is, for example, the same size as the plate thickness. At the other points, the connection between the coding plate 75 and the plate 73 is released. If the plates 51 extend over the entire length of the female connector 15, it is advantageous to connect the panels 51 in front of the ends of the female connector 15, for example by forming a one-piece frame comprising the panels 51 and connecting pieces. It is also possible to attach the plates 51 to one another by means of a connecting plate which extends in front of the end face of the spring guide 15, so that the plates form a U-shaped frame.

- the plates 51 are fastened to the guide frame 9 by adjusting the respective coding plates 54 by inserting the legs 14 into the sockets 12. Then the connector part, which contains the female connector 15 or 40, the cutting frame 17 or 41 and the cable housing half-shells 22, 25 or 45, 46, is connected to the plate 51

Landscapes

- Details Of Connecting Devices For Male And Female Coupling (AREA)

- Coupling Device And Connection With Printed Circuit (AREA)

- Connector Housings Or Holding Contact Members (AREA)

Abstract

Description

- Die Erfindung bezieht sich auf eine Steckverbindung für elektrische Leitungen mit einem ersten und zweiten Steckverbinderteil, wobei die beiden Steckverbinderteile eine Mehrzahl von Kontaktelementen sowie Paßelemente zur externen Kodierung enthalten, die zum Zusammenfügen der beiden Steckverbinderteile miteinander in Wirkverbindung treten müssen.

- Derartige Steckverbindungen werden zur Vermeidung von unerwünschten Verbindungen zwischen gleichen Steckverbinderteilen eingesetzt, wenn nur bestimmte Leiter bzw. Kontaktelemente mittels der Steckverbinderteile aneinander angeschlossen werden dürfen. Durch die Kodierung wird gewährleistet, daß nur die durch eine entsprechende Auswahl der Paßelemente einander zugeordneten Steckverbinderteile miteinander verbunden werden können.

- Bekannt ist beispielsweise ein Übergabesteckverbindersystem für elektronische Steuerungen oder Geräte, mit dem die Leitungen von Kabeln mit den Anschlüssen von Leiterplatten verbunden werden, die elektronische Bauelemente tragen und in Magazinen parallel zueinander angeordnet sind (EP-OS 128 307). Das bekannte Übergabesteckverbindersystem enthält Vielfachsteckverbinderteile, die jeweils von einem Kabelgehäuse gehalten sind. Die zweiten Steckverbinderteile sind in oder an einer Halterung befestigt. Beiderseits des Kabelsteckergehäuses sind je eine Reihe von innere Ausnehmungen aufweisenden, rechteckigen Taschen angeformt, deren Frontpartien ausbrechbar sind. Im Bereich der Gegensteckelemente bzw. als integraler Bestandteil der Gegensteckelemente sind jeweils, den Enden der Taschen gegenüberstehend und achsparallel zu diesen, Steckbuchsen zur Aufnahme von Beinen an Verriegelungselementen vorgesehen, deren Beinenden Haken enthalten und die durch eine Rastverbindung am Kabelsteckergehäuse befestigt sind.

- Leiterplatten mit elektrischen bzw. elektronischen Bauelementen werden häufig in Geräten jeweils mit einer Rückwandleiterplatte verbunden, auf der die Leiterbahnen für die gegenseitige Verbindung der Anschlüsse der einzelnen Leiterplatten angeordnet sind. Von der Rückwandverdrahtungsplatte gehen auch Leitungen bzw. Kabel zu externen Einheiten oder Geräten aus.

- Die Rückwandleiterplatte, die z.B. in Multilayer-Technik gebildet ist, kann mit Einpreßstiften versehen werden, die bedarfsweise mit metallisierten Bohrungen der Rückwandleiterplatte Kontakt bilden. Die Einpreßstifte ragen bei dem bekannten Übergabesteckverbindersystem über die beiderseitigen Leiterplattenebenen hinaus. Auf derjenigen Seite der Rückwandverdrahtungsplatte, die den elektronische Bauelemente tragenden Leiterplatten zugewandt ist, umgeben Rahmen jeweils parallele Reihen von Einpreßstiften, die in einem für Steckverbinder festgelegten Abstand voneinander angeordnet sind. Die Rahmen dienen als Führung für Federleisten, die mit den Leiterplatten verbunden sind. Auf der den Leiterplatten abgewandten Seite der Rückwandleiterplatte können an den Enden der parallelen Reihen von Einpreßstiften Abstandshalter angeordnet werden, auf denen jeweils weitere Rahmen befestigt sind.

- Um mit möglichst geringem Aufwand die Kabel an die Vorderseiten und/oder Rückseiten der Leiterplatten anschließen zu können, sind bei dem bekannten Übergabesteckverbindersystem an der quer zu den Leiterplatten verlaufenden Rückwandleiterplatte Messerleisten angebracht, die gerade Stifte enthalten, die durch Löcher in der Rückwandleiterplatte ragen und mit ihren von dieser vorstehenden Enden reihenweise von Führungsrahmen für Federleisten umgeben sind, in die Vielfachstecker einsetzbar sind, die jeweils mit einem Kabelsteckergehäuse verbunden sind. An den vorderen Stirnseiten der Leiterplatten können zur Erhöhung der Anzahl externer Anschlüsse Messerleisten befestigt sein, die von einem an die Abmessungen der Frontplatten der Leiterplatten angepaßten Führungsrahmen umgeben sind, in den je ein mit einem Kabelsteckergehäuse verbundener Vielfachstecker einsetzbar ist.

- Der Vielfachstecker ist als Federleiste mit Schneidklemmenkontakten ausgebildet, die mit einem Kabelführungsteil zusammenwirken. Die Federleiste und das Kabelführungsteil sind in einem aus zwei Halbschalen zusammengesetzten Kabelsteckergehäuse angeordnet. Das Gegensteckelement bzw. zweite Steckverbinderteil besteht aus den Stiften der Messerleisten und dem jeweiligen Führungsrahmen. Die Steckbuchsen für die Verriegelung sind je in einer Reihe nebeneinander in zwei seitlichen, leistenförmigen Vorsprüngen des Führungsrahmens angeordnet. Die Haken ragen über die Steckbuchsen hinaus. Aufgrund von schrägen Führungsflächen an den Vorsprüngen werden von den federnd ausgebildeten Verriegelungselementen in Richtung der Längsachse der Steckbuchsen wirkende Kräfte übertragen. Diese Kräfte ziehen die Verriegelungselemente gegen die Steckbuchsen, wobei sich Anschläge der Haken an die Vorsprünge anlegen. Damit werden die Verriegelungselemente in ihrer Stellung fixiert. Ein abgekröpfter, an die Beine anschließender Abschnitt der Verriegelungselemente legt sich in die Lücken der ausgebrochenen Frontpartien der Taschen, wenn die Position des jeweiligen Verriegelungselements längs des Führungsrahmens mit der ausgebrochenen Frontpartie der Tasche am Kabelsteckergehäuse übereinstimmt. Falls am Kabelsteckergehäuse an der vom Verriegelungselement eingenommenen Stelle keine Frontpartie einer Tasche entfernt ist, zeigt dies an, daß der Vielfachstecker im Kabelsteckergehäuse und der Führungsrahmen unterschiedlich kodiert sind.

- Der Erfindung liegt die Aufgabe zugrunde, eine Steckverbindung der eingangs beschriebenen Gattung dahingehend weiterzuentwickeln, daß unabhängig von der gewählten Kodierung für die Befestigung des Kabelsteckergehäuses am Gegensteckelement eine hohe Verbindungskraft zur Verfügung steht.

- Die Aufgabe wird erfindungsgemäß durch die Merkmale des Kennzeichens des Anspruchs 1 gelöst. Bei der im Anspruch 1 beschriebenen Vorrichtung sind jeweils alle Beine mit den Steckbuchsen im Eingriff. Hierdurch wird eine wesentlich größere und gleichmäßigere Kraft zwischen den beiderseits des Kabelsteckergehäuses angeordneten Verriegelungselementen und dem Gegensteckelement übertragen. Weiterhin umgreift ein Rasthaken an jeder Platte die Kante am Steckergehäuse, wodurch ein großer Bereich für die Kraftübertragung zwischen den beiden Teilen vorhanden ist. Die Festigkeit der Verbindung zwischen den beiden Teilen wird damit erheblich verbessert. Die Platten können leicht und schnell durch Anordnung der entsprechenden Plättchen an die gewünschte Kodierkombination angepaßt werden.

- Die Verriegelungselemente erstrecken sich bei dem aus der EP-OS 128 307 bekannten Übergabesteckverbindersystem jeweils nur über die einer Tasche zugeordneten Breite am Kabelsteckergehäuse und bestehen aus dünnen Plättchen, die aus elastischem Material hergestellt sind. Wenn nur je eine mechanische Kodierung auf jeder Seite des Kabelsteckergehäuses benötigt wird, sind nur zwei Verriegelungselemente zur Befestigung des Kabelsteckergehäuses am Gegensteckelement vorgesehen. Vielfach sind dabei die Verriegelungselemente auf beiden Seiten des Kabelsteckergehäuses nicht symmetrisch angeordnet. Wenn auf das bekannte Übergabesteckverbindersystem stärkere äußere Beanspruchungen einwirken, können insbesondere bei nur wenigen Verriegelungselementen geringe Relativbewegungen zwischen dem vom Kabelgehäuse gehaltenen Vielfachstecker und dem Gegensteckelement auftreten, die wegen der damit verbundenen Änderungen der Kontaktübergangswiderstände nicht erwünscht sind. Diese Schwierigkeiten werden durch die im Anspruch 1 beschriebenen Maßnahmen beseitigt.

- Eine weitere Aufgabe der Erfindung ist darin zu sehen, eine Steckverbindung derart zu verbessern, daß zumindest an einem Steckverbinderteil die Paßelemente unverlierbar und bedarfsweise mehr als einmal in gewünschte Kodierstellungen gebracht werden können.

- Die Aufgabe wird erfindungsgemäß dadurch gelöst, daß mindestens ein als Kodierplättchen ausgebildetes Paßelement an seiner einen Seite elastisch mit einer Platte verbunden ist, die ein Teil der Wand des ersten oder zweiten Steckverbinders ist oder mit der Wand verbunden ist, und daß das Kodierplättchen in einer ersten Stellung die Fläche der Wand nicht überragt und an der Wand lösbar in einer zweiten Stellung einrastbar ist, in der es die Wand etwa um die Tiefe einer zur Herstellung der Wirkverbindung geöffneten Vertiefung am anderen Steckverbinderteil überragt.

Die Kodierplättchen sind bleibend mit der Platte verbunden und können deshalb nicht verloren gehen. Um ein Kodierplättchen in eine für die unverwechselbare Verbindung zweier Steckverbinderteile ausgewählte Stellung zu bringen, ist es lediglich aus seiner ersten Endlage in die zweite zu versetzen, in der es einrastet. Die Raststellung kann gelöst und das Kodierplättchen in seine erste Stellung zurückgebracht werden, wenn bei der Kodierung ein Irrtum vorhanden war oder wenn aus anderen Gründen eine neue Kodierung erforderlich ist. Darüber hinaus können die Kodierplättchen zusammen mit der Platte hergestellt werden, so daß die Fertigung wirtschaftlicher ist. Besonders vorteilhaft ist die Anordnung der oben beschriebenen Kodierplättchen an einem Steckverbinder, der die im Anspruch 1 erläuterten Platten enthält. Es ist aber auch möglich, die Kodierplättchen in Verbindung mit anderen Steckverbindern einzusetzen. - Bei einer bevorzugten Ausführungsform sind die Kodierplättchen jeweils auf drei Seiten durch einen U-förmigen Schlitz von den Platten getrennt und auf einer Seite über eine Zone mit geringem Wandquerschnitt mit den Platten verbunden. Die Kodierplättchen lassen sich hierdurch leicht in die zweite Endstellung umbiegen. Für das Verrasten ist vorzugsweise der Schlitzteil am vorderen Ende des jeweiligen Kodierplättchens schräg zur Ebene der Platte ausgebildet. Beim Bewegen des jeweiligen Kodier plättchens gleiten die schrägen Flächen unter elastischer Verformung aneinander vorbei. Wenn das vordere Ende des Kodierplättchens die Ebene der Platte überragt, nimmt die Aussparung in der Platte ihre ursprüngliche Form an, so daß sich das Ende des Kodierplättchens an den Rand der Aussparung anlegt.

- Vorzugsweise ist mindestens ein als Kodierplättchen ausgebildetes Paßelement über die Oberfläche der Platte hinausragend mit dieser über Sollbruchstellen verbunden. Bei dieser Ausführungsform werden die Kodierplättchen an denjenigen Stellen entfernt, an denen die Vertiefungen am anderen Steckverbinderteil nicht geöffnet sind.

- Bei einer anderen günstigen Ausführungsform ist mindestens ein als Kodierplättchen ausgebildetes Paßelement über die Oberfläche der Platte hinausragend mit Rastnasen versehen, die in Ausnehmungen der Platte einrastbar sind. Diese Art von Kodierplättchen läßt sich bedarfsweise an den ausgewählten Kodierplätzen anbringen. Besonders zweckmäßig ist es, wenn die Kodierplättchen über schwimmhautartige Kunststoffteile mit der Platte verbunden sind. Die Kodierplättchen werden hierbei mit der Platte in einem Arbeitsgang hergestellt.

- Bei einer bevorzugten Ausführungsform sind jeweils im Abstand einer Teilung, die der Breite einer Tasche zugeordnet ist, an der Platte der Verriegelungselemente quer zur Länge verlaufende Sollbruchstellen vorgesehen. Die Platte kann daher unterschiedlich langen Kabelsteckergehäusen angepaßt werden, indem die Verbindung an der entsprechenden Sollbruchstelle aufgetrennt wird. Die Teilung der rechteckigen Taschen ist hierbei auf die Teilung der Federn bzw. Messer der Messer- und Federleisten abgestimmt.

- Vorzugsweise enthält die Platte nahe am kabelseitigen Ende des Kabelsteckergehäuses Ausnehmungen, in die ein die Platten beiderseits des Kabelsteckergehäuses umgreifender, elastischer Bügel eingefügt ist. Der elastische Bügel bildet eine zusätzliche Befestigung für die Platten und drückt diese an das Kabelgehäuse an. Auf diese Weise wird auch bei sehr hohen, von außen kommenden Beanspruchungen verhindert, daß die Verbindung zwischen den Platten und dem Kabelsteckergehäuse gelöst wird.

- Es ist zweckmäßig, wenn die Aussparung beiderseits der Sollbruchstellen vorgesehen sind. Günstig ist es auch, an der Stelle, die für Aussparungen vorgesehen ist, mittels Sollbruchstellen ausbrechbare Plattenteile vorzusehen.

- Bei einer anderen bevorzugten Ausführungsform sind die über die Steckbuchsen hinausragenden Haken nach außen gerichtet. Bedarfsweise können die Haken nach innen gedrückt werden, um das Kabelsteckergehäuse vom Gegensteckelement zu lösen.

- Die Erfindung wird im folgenden anhand eines in einer Zeichnung dargestellten Ausführungsbeispiels näher beschrieben, aus dem sich weitere Merkmale sowie Vorteile ergeben. Es zeigen

- Fig.1 eine perspektivische Ansicht einer Vorrichtung für den Anschluß von Kabeln an die rückwärtigen Seiten von Leiterplatten in auseinandergezogenem Zustand,

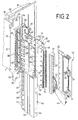

- Fig.2 eine perspektivische Ansicht einer Vorrichtung für den Anschluß von Kabeln an die vorderen Seiten von Leiterplatten in auseinandergezogenem Zustand,

- Fig.3 eine Seitenansicht eines in ein Gegensteckelement eingesetzten, von einem Kabelsteckergehäuse gehaltenen Vielfachsteckers, teilweise im Schnitt,

- Fig.4 eine Ansicht der in Figur 3 dargestellten Vorrichtung von der Stirnseite aus,

- Fig.5 einen Schnitt durch einen Teil einer Platte für die Verbindung eines Kabelsteckergehäuses und eines Gegensteckelements mit einem Kodierplättchen in einer ersten Stellung,

- Fig.6 einen Schnitt durch einen Teil der Platte für die Verbindung des Kabelsteckergehäuses und des Gegensteckelements mit dem Kodierplättchen in einer zweiten STellung,

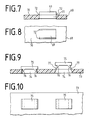

- Fig.7 einen Längsschnitt durch einen Teil einer Platte mit einem Kodierplättchen,

- Fig.8 die Vorrichtung gemäß Fig.7 von vorne,

- Fig.9 einen Längsschnitt durch einen Teil einer Platte mit Kodierplättchen,

- Fig.10 die Vorrichtung gemäß Fig.9 von vorne.

- Eine Rückwandplatte 1 enthält parallele Reihen von Löchern 2, die in einem vorgegebenen Abstand voneinander angeordnet sind. Der Abstand entspricht der Teilung von Stiften 3 einer Messerleiste 4. Die Messerleiste 4 enthält parallele Reihen von Stiften 3, von denen einer im einzelnen in der Fig. 3 bezeichnet ist. An den beiden Enden der Messerleiste 4 sind Löcher 5 vorgesehen, die parallel zu den Stiften 3 verlaufen. Mittels in die Löcher eingesetzter Schrauben 6 wird die Messerleiste 4 an der Rückwandleiterplatte 1 befestigt. In montiertem Zustand ragen die Stifte 3 über die Oberfläche der Rückwandleiterplatte 1 hinaus. In die Messerleiste 4 sind Leiterplatten 7, die elektrische bzw. elektronische Bauelemente tragen, mit Federleisten 8 eingesteckt, die jeweils an der rückwärtigen Seite der Messerleiste 4 befestigt sind.

- Die über die Oberfläche der Rückwandleiterplatte 1 hinausragenden Enden der Stifte 3 sind in parallelen Reihen von einem Führungsrahmen 9 für Messerleisten umgeben. Die Führungsrahmen 9 haben Löcher 10, durch die die Stifte 3 hindurchragen. Die Schrauben 6 und nicht näher dargestellte Muttern dienen gleichzeitig zur Befestigung der Führungsrahmen 9 an der Rückwandleiterplatte 1. Die Führungsrahmen 9, die mit den Stiften 3 Steckverbinderteile von eine Mehrzahl von Kontaktelementen aufweisenden Vielfachsteckern bilden, weisen an ihren Seiten längliche Vorsprünge 11 mit Steckbuchsen 12 auf, in die Verriegelungselemente 13 mit Beinen 14 eingesetzt werden. Der Führungsrahmen 9 mit den über die Löcher 10 hinausragenden Enden der Stifte 3 wird mit einer zum anderen Steckverbinderteil des Vielfachsteckers gehörenden Federleiste 15 vereinigt, die nach einer Seite vorstehende Schneid-Klemmkontakte 16 für den Anschluß von Drähten in Schneid-Klemm-Technik aufweist. An der Federleiste 15 wird ein Drahtführungsrahmen 17 befestigt, der nicht näher dargestellte Kanäle enthält, die an den Stellen der Schneid-Klemmkontakte 16 enden. In die Kanäle werden die freien Enden der Drähte 18 eines Kabels 19 eingesteckt, das zu externen Einheiten oder Geräten verlegt sein kann. Die Federleiste 15 enthält Ausnehmungen 20 in den Längsseiten.

- Zwei Kabelgehäusehalbschalen 21, 22 weisen Vorsprünge 23 auf, die in die Ausnehmungen 20 eingreifen, wenn die Kabelgehäusehalbschalen 21, 22 über der Federleiste 15 und dem Drahtführungselement 17 aneinandergelegt werden. Dabei greifen nicht näher bezeichnete Rastelemente der Kabelgehäusehalbschalen ineinander und bewirken eine feste Verbindung zwischen den Kabelgehäusehalbschalen 21, 22 und der Federleiste 15 bzw. dem Drahtführungselement 17. In den Kabelgehäusehalbschalen 21, 22 sind Ausnehmungen 24 für den Durchlaß der Kabel 19 vorgesehen. Weiterhin befinden sich in den Kabelgehäusehalbschalen 21, 22 Einspannelemente 25 für die Kabel 19. Die Kabelgehäusehalbschalen 22, 25 bilden in miteinander verbundenem Zustand, in dem sie die Federleiste 15 und den Schneidrahmen 17 einschließen, ein Kabelsteckergehäuse.

- Auf der Rückwandleiterplatte 1 ist eine der Anzahl der Leiterplattenplätze entsprechende Zahl von Messerleisten 4 und Führungsrahmen 9 befestigt. Der Übersichtlichkeit wegen sind diese Teile in Figur 1 nur einmal dargestellt. Bedarfsweise werden die Leiterplatten 7 in die entsprechenden Leiterplattenplätze eingesetzt. Über die durchkontaktierten Löcher 2, die mit nicht dargestellten Leiterbahnen der Rückwandleiterplatte verbunden sind, können Verbindungen zwischen Stiften 3 von verschiedenen Messerleisten 4 erzeugt werden. Gegebenenfalls wird als Rückwandleiterplatte eine Multilayer-Platte verwendet.

- An den vorderen Stirnseiten 27 können bedarfsweise Messerleisten 28 befestigt sein, wenn die Anzahl der Anschlüsse an der hinteren Stirnseite 29 nicht ausreicht. Die Messerleiste 28 ist von einem Führungsrahmen 30 umgeben, dessen Abmessungen an die Frontplatten 31 von Leiterplatten angepaßt sind, die üblicherweise an Schienen 32 befestigt sind. Der Führungsrahmen 30 und die Messerleiste bilden ein Steckverbinderteil. Der Führungsrahmen 30 enthält an seinen Enden 33, 34 Aussparungen 35 zur Aufnahme von Einsätzen, mit denen er an den Schienen 32 angeschraubt wird. Die Befestigung kann mittels Schrauben und Gewindeleisten erfolgen, die in nicht näher bezeichnete Nuten der Schienen 32 eingesetzt sind. Vorzugsweise sind die Aussparungen 35 länglich ausgebildet und dienen zur Aufnahme eines elastischen Zwischenstücks 36, das mittels der Schrauben 37 mit der Gewindeleiste 38 verbunden wird. Der Führungsrahmen 30 umgibt die Messerleiste 28, deren Messerstifte 39 in Federn einer Federleiste 40 eingreifen, die mit der Messerleiste 28 verbunden wird. Die Federleiste 40 entspricht im Aufbau der Federleiste 15. Gleiche Elemente an den Federleisten 15 und 40 wurden daher mit gleichen Bezugsziffern versehen. Im Führungsrahmen 30 sind ebenso wie am Führungsrahmen 9 Steckbuchsen 12 vorgesehen, die als Ausnehmungen in einer Innenwand ausgebildet sein können.

- Auf die Federleiste 40 wird ein Drahtführungselement 41 aufgesetzt, dessen Aufbau demjenigen des Drahtführungselement 17 entspricht. Der Drahführungselement 41 enthält Kanäle, in die die freien Enden von Drähten 43 eingeführt sind. Die Drähte 43 verlaufen bis zu Stellen, an denen sie mit den Schneid-Klemmkontakten 16 verbunden sind. Die Drähte gehören zu einem Kabel 44, welches zu externen Einheiten oder zu anderen Verbindungsstellen auf der Vorderseite oder der Rückseite der Leiterplatten 7 verläuft. Die Federleiste 40 und der Drahführungselement 41 werden von zwei Kabelgehäusehalbschalen 45, 46 in deren vereinigtem Zustand gehalten. Die Kabelgehäusehalbschalen 45, 46 stimmen im Aufbau mit den Kabelgehäusehalbschalen 21, 22 überein und bilden ebenso wie diese in zusammengesetztem Zustand ein Kabelsteckergehäuse.

- Die Kabelgehäusehalbschalen 21, 22, 45, 46 sind je mit einer Reihe von seitlich angeformten Taschen 49 versehen, die innere Ausnehmungen 47 enthalten, die sich jeweils über die Länge der Taschen 49 erstrecken. Die Taschen 49 weisen ausbrechbare Frontpartien 48 auf. Zwischen je zwei Taschen 25 befinden sich Einschnitte 50.

- Die Steckbuchsen 12 sind so auf die Taschen 49 ausgerichtet, daß jeweils eine Steckbuchse 12 bei einem zusammengefügten Steckverbinder einem Einschnitt 50 des Kabelsteckergehäuses gegenübersteht. Die Längsachsen der Steckbuchsen 12 verlaufen achsparallel zu den Längsachsen der Taschen 49.

- Die Federleiste 40 bildet mit den Kabelgehäusehalbschalen 45, 46 das andere Steckverbinderteil.

- Das Kabelsteckergehäuse mit der jeweiligen Federleiste 15, 40 wird mittels Verriegelungselementen 13 an den Führungsrahmen 9 bzw. 30 befestigt. Jedes Verriegelungselement 13 weist eine Platte 51 auf, die sich ungefähr über die Länge der jeweiligen Kabelgehäusehalbschale 21, 22, 45, 46 erstreckt. Von einer Stirnseite der nicht näher bezeichnete Stufen in verschiedenen Ebenen enthaltenden Platte 51 springen die Beine 14 vor.

- Die nicht näher bezeichneten Stufen der Platte 51 ergeben sich durch die Anpassung an die Form der Seitenwände der Kabelgehäusehalbschalen 21, 22, 45 und 46. In Höhe der Einführung der Kabel 19 bzw. 44 haben die Gehäusehalbschalen 21, 22 bzw. 45, 46 jeweils eine größere Breite. Die Platten 51 überragen jeweils die Gehäusehalbschalen 21, 22, 45, 46.

- Von den Platten 51 können gegen die jeweilige Kabelgehäusehalbschale 21, 22, 45, 46 Nocken 52 vorspringen, die in eine Abstufung 53 der jeweiligen Gehäusehalbschale 21, 22, 45, 46 einrasten. Den Steckbuchsen 12 sind die Taschen 49 als Kodierplätze zugeordnet. In Höhe der Paßelemente für die externe Kodierung bildende Taschen 49 sind an den Platten, den Taschen 49 gegenüberstehend, als korrespondierende Paßelemente Kodierplättchen 54 an den Platten 51 elastisch befestigt. Die Kodierplättchen 54 sind vorzugsweise gleich stark wie die Platten 51 und durch einen z.B. U-förmigen Schlitz 55 auf drei Seiten von der jeweiligen Platte 51 getrennt, während die vierte Seite längs einer Einschnürung 56 mit der Platte 51 elastisch verbunden ist. Die Platte 51 und die aus ihr mittels der Schlitze 55 herausgearbeiteten Kodierplättchen 54 sind aus einem elastischen Kunststoff hergestellt. Insbesondere an der der Einschnürung 56 gegenüberstehenden Stirnseite des jeweiligen Kodierplättchens 54 verläuft der entsprechende Abschnitt 57 des Schlitzes 55 nicht senkrecht zur Ebene der Platte 51, sondern schräg.

- Die Neigung des Abschnitts 57 ist so angeordnet, daß das Kodierplättchen 54 auf der Seite der Einschnürung 56 länger als auf der anderen Seite ist. Die Einschnürungen 56 befinden sich auf der dem jeweiligen Kabelsteckergehäuse abgewandten Seite der Platten 51.

- Aufgrund der Einschnürung 56 und der Elastizität des Materials läßt sich das Kodierplättchen 54 aus einer ersten Endlage, in der es die Ebene der jeweiligen Platte 51 nicht überragt, herausbiegen. Die Fig.5 zeigt ein Kodierplättchen 54 in der ersten Endstellung, in der das Kodierplättchen 54 die Oberfläche der Platte 51 nicht überragt. In der in Fig.6 dargestellten zweiten Stellung des Kodierplättchens 54 stützt sich die Spitze 58 an der gegenüberliegenden Spitze 59 der Platte 51 ab. Die elastischen Spitzen 58, 59 ergeben sich aufgrund der Neigung des Schlitzes 57. Das Kodierplättchen 54 wird in seine zweite Stellung gebracht, wenn es zur Kodierung ausgewählt wird. Durch eine entsprechend große Kraft können die Spitzen 58, 59 aneinander vorbeibewegt werden. Die von der Wandstärke an der Einschnürung 56 ausgehende elastische Rückstellkraft ist so gering, daß die Spitzen 58, 59 nicht verformt werden, so daß das Kodierplättchen 54 in seiner zweiten Stellung verbleibt. Statt mit einem schrägen Abschnitt 47 kann auch auf andere Weise die Stirnseite des Kodierplättchens 54 und die gegenüberliegende Seite der Platte 51 so ausgebildet sein, daß das Kodierplättchen 54 zwei stabile Positionen einnehmen kann, wobei es in einer Position die Ebene der Platte 51 überragt.

- Wenn ein Kodierplättchen 54 in seine zweite Stellung gebracht ist, muß die mit dem Kodierplättchen 54 korrespondierende Tasche 49 ausgebrochen sein, damit das Kabelsteckergehäuse mit dem Gegensteckelement verbunden werden kann. Auf diese Weise wird für das Gegensteckelement und das Kabelsteckergehäuse der jeweils gewünschte Code eingestellt.

- Zur Befestigung der Verriegelungselemente 13 werden die Beine 14 in die entsprechenden Steckbuchsen 12 eingesetzt. Die Platten 51 enthalten jeweils einen abgekröpften Abschnitt 60, von dem die Beine 14 ausgehen. Der Abschnitt 60 stützt sich auf derjenigen Fläche ab, die die Öffnungen der Steckbuchsen 12 der Vorsprünge 11 umgeben.

Um einen festen Sitz der Beine 14 zu erreichen, sind die Enden der Beine 14 mit Haken 61 versehen, die nach außen gewandt sind. Die Haken 61 sind mit nicht näher bezeichneten schrägen Flächen versehen, die sich an den dem Kabelsteckergehäuse abgewandten Kanten der Steckbuchsen 12 anlegen und aufgrund der federnden Ausbildung der Beine 14 eine Kraft auf die Verriegelungselemente 13 ausüben. Diese Kraft hat eine achsparallel zu den Steckbuchsen 12 verlaufende Komponente, von der die Abschnitte 60 fest gegen die Vorsprünge 11 bzw. den Führungsrahmen 30 gedrückt werden. Die Verriegelungselemente 13 sind daher fest mit den Vorsprüngen 11 bzw. dem Führungsrahmen 30 verbunden. - Die Verriegelungselemente 13 weisen an ihren, den Haken abgewandten Seiten Rasthaken 62 auf, die jeweils die Kanten der Kabelgehäusehalbschalen 21, 22, 45, 46 in Höhe der Kabeleinführungen umgreifen. Die Rasthaken 62 erstrecken sich über die Länge der jeweiligen Platte 51 und stellen eine feste Verbindung an den Kabelgehäusehalbschalen 21, 22, 45, 46 her. Die Rasthaken 62 können zusätzlich zu oder statt der Nocken 52 vorgesehen sein. Durch die Rasthaken 62 und die Beine 14 mit den Haken lassen sich über relativ große Abschnitte der miteinander zu verbindenden Teile Anpreßkräfte ausüben, so daß eine besonders feste Verbindung zwischen dem Kabelsteckergehäuse und dem Gegensteckelement erreicht wird.

- Die Platten 51 sind mit Sollbruchstellen 63 versehen, die jeweils im Abstand einer durch die Breite einer Tasche bestimmten Teilung quer zur Längsachse der Platten 51 verlaufen. Durch Entfernen von Teilen der Platten 51 können die Verriegelungselemente 14 an die Länge des jeweiligen Kabelsteckergehäuses angepaßt werden, der beispielsweise nicht alle Stifte 3 bzw. Messerstifte 39 belegt. Es lassen sich hierdurch auch mehrere Kabelstecker mit entsprechend angepaßten Platten 51 nebeneinander im Führungsrahmen 9 oder in der Messerleiste 28 anordnen. In den Platten 51 sind nutförmige Ausnehmungen 65 vorgesehen, die z.B. im Bereich der Rasthaken 62 verlaufen. In die Ausnehmungen 65 werden federnde Bügel 66 eingesetzt, die die Platten 51 gegen die jeweilige Kabelgehäusehalbschale 21, 22, 45 oder 46 drücken. Hierdurch werden die Platten 51 an den Kabelgehäusen kraftschlüssig befestigt.

- Im Bereich der Sollbruchstellen 63 sind in Höhe der Ausnehmungen durch Sollbruchstellen ausbrechbare Wandabschnitte 64 vorgesehen, um für die verschiedenen möglichen Längen von Platten eine Befestigungsmöglichkeit für federnde Bügel vorzusehen. Es ist auch möglich, statt der Wandabschnitte 64 Ausnehmungen in den Platten 51 vorzusehen.

- Bei der in Fig. 3 und 4 dargestellten Ausführungsform sind die Führungsrahmen 9 durch Abstandsklötze 67 von der Rückwandplatte 1 getrennt. Auf diese Weise sind die Stifte 3 von der Seite aus z.B. für den Anschluß von Leitungen zugänglich.

- Es sei noch darauf hingewiesen, daß die in der zweiten Stellung nach außen stehenden Spitzen 58 beim Zusammenfügen der beiden Steckverbinderteile zuerst in die Aussparungen der Taschen 49 gelangen. Wenn sich dabei die Spitzen 58 an den Wänden reiben, entstehen Kräfte, die gegen die Aufhebung der Raststellung der Kodierplättchen 54 gerichtet sind.

- In den Fig. 7 und 9 ist eine Platte 68 dargestellt, die Kodierplättchen 69 enthält, die zusammen mit der Platte 68 hergestellt werden. Hierfür eignet sich beispielsweise das Spritzgußverfahren. Die Kodierplättchen 69 überragen um ihre Dicke die Oberfläche 70 der Platte 68. Unter den Kodierplättchen 69 sind in der Platte 68 Ausnehmungen 71 vorgesehen. Die Abmessungen der Kodierplättchen 69 entsprechen den Ausnehmungen 71. An zwei parallelen Rändern sind die Kodierplättchen 69 über Sollbruchmaterialabschnitte 72 mit der Platte 68 verbunden. Die Kodierplättchen 69 bleiben an denjenigen Stellen mit der Platte 68 verbunden, an denen die Frontpartie 48 der Tasche 49 entfernt wird. An den übrigen Stellen werden die Kodierplättchen 69 von der Platte 68 abgebrochen.

- Die Fig. 9 und 10 zeigen eine Platte 73, die Aussparungen 74 enthält, in die Kodierplättchen 75 einrastbar sind.

Die Kodierplättchen 75 bestehen je aus einem Rechteckplättchen, dessen Abmessungen etwas größer als die Abmessungen der Aussparungen 74 sind. Auf einer Flachseite sind die Kodierplättchen 75 mit Rastnasen 76 versehen, die in die Aussparungen 74 einrasten. Die Rastnasen 76 sind über schwimmhautähnliche Kunststoffabschnitte 77 mit den Rändern der Aussparungen 74 verbunden. - Die Kodierplättchen 75 werden zusammen mit der Platte 73 in einem Arbeitsgang gefertigt. An denjenigen Stellen der Steckverbinderteile, an denen die Frontpartien 48 der Taschen beseitigt werden, verbleiben die Kodierplättchen 75 mit der Platte 73 verbunden, wobei die Rastnasen 76 in die Aussparungen 74 gedrückt werden. Die Kodierplättchen 75 überragen dabei die Oberfläche der Platte 73 um ihre Stärke, die z.B. gleich groß wie die Plattenstärke ist. An den übrigen Stellen wird die Verbindung zwischen den Kodierplättchen 75 und der Platte 73 gelöst.

Wenn sich die Platten 51 über die gesamte Länge der Federleiste 15 erstrecken, ist es günstig, die Platten 51 vor den Enden der Federleiste 15 miteinander zu verbinden, z.B. durch die Bildung eines die Platten 51 und Verbindungsstücke aufweisenden einteiligen Rahmens. Es ist auch möglich, die Platten 51 jeweils durch eine Verbindungsplatte aneinander zu befestigen, die sich vor der Stirnseite der Federleitst 15 erstreckt, so daß die Platten einen U-förmigen Rahmen bilden. - Die Platten 51 werden an den Führungsrahmen 9 unter Einstellung der jeweiligen Kodierplättchen 54 befestigt, indem die Beine 14 in die Steckbuchsen 12 eingeführt werden. Danach wird das Steckverbinderteil, das die Federleiste 15, bzw. 40,den Schneidrahmen 17, bzw. 41 und die Kabelgehäusehalbschalen 22, 25 bzw. 45, 46 enthält, mit dem Platten 51 verbunden

Claims (12)

dadurch gekennzeichnet,

daß die beiden Steckverbinderteile (28, 30; 40, 45, 46) an ihren Längsseiten jeweils über Platten (51) und über das Gehäuse des einen Steckverbinderteils miteinander verbunden sind, daß die Platten (51), die sich beiderseits der Steckverbinderteile (28, 30; 40, 45, 46) jeweils über die Länge des kürzeren Steckverbinderteils erstrecken, an einer Seite Rasthaken (62), die je eine Kante am Gehäuse umgreifen, und an der anderen Seite in Steckbuchsen (12) am anderen Steckverbinderteil (28, 30) ragende Beine (14) aufweisen und daß an der Platte (51) im Abstand der Längsteilung der Kontaktelemente die Paßelemente ( 54) in eine gegenüber der Plattenebene vorspringende Position bringbar sind, in der sie die Plattenebene etwa um die Tiefe einer zur Herstellung der Wirkverbindung am anderen Steckverbinderteil (40, 45, 46) geöffneten Vertiefung überragen.

dadurch gekennzeichnet,

daß mindestens ein als Kodierplättchen (54) ausgebildetes Paßelement an seiner einen Seite elastisch mit einer Platte verbunden ist, die ein Teil der Wand des ersten oder zweiten Steckverbinders ist oder mit der Wand verbunden ist, und daß das Kodierplättchen (54) in einer ersten Stellung die Fläche der Wand nicht überragt und an der Wand lösbar in einer zweiten Stellung einrastbar ist, in der es die Wand etwa um die Tiefe einer zur Herstellung der Wirkverbindung geöffneten Vertiefung am anderen Steckverbinderteil überragt.

dadurch gekennzeichnet,

daß die Kodierplättchen (54) auf drei Seiten durch einen U-förmigen Schlitz (55) von den Platten (51) getrennt und auf einer Seite über eine Zone mit geringerem Wandquerschnitt mit den Platten (51) verbunden sind.

dadurch gekennzeichnet,

daß mindestens ein als Kodierplättchen (69) ausgebildetes Paßelement über die Oberfläche der Platte (68) hinausragend mit dieser über Sollbruchstellen verbunden ist.

dadurch gekennzeichnet,

daß mindestens ein als Kodierplättchen (75) ausgebildetes Paßelement über die Oberfläche der Platte (73) hinausragend mit Rastnasen versehen ist, die in Ausnehmungen (74) der Platte einrastbar sind.

dadurch gekennzeichnet,

daß die Rastnasen (76) über schwimmhautartige Kunststoffteile abreißbar mit der Platte (73) verbunden ist.

dadurch gekennzeichnet,

daß das erste Steckverbinderteil in einem Kabelsteckergehäuse gehalten wird, bei dem beiderseits je eine Reihe von innere Ausnehmungen aufweisenden, rechteckigen Taschen (49) angeformt sind, deren Frontpartien ausbrechbar sind, und daß an den oder in Verbindung mit den zweiten Steckverbinderteilen jeweils, den Enden der Taschen (49) gegenüberstehend und parallel zu diesen, Steckbuchsen (12) zur Aufnahme der Beine (14) von Verriegelungselementen (13) vorgesehen sind, die je an ihrer den Beinen abgewandten Seite Rasthaken (62) aufweisen, die je eine Kante des Kabelsteckergehäuses in Höhe der Einführung eines oder mehrerer Kabel (19) umgreifen.

dadurch gekennzeichnet,

daß jeweils im Abstand einer Teilung, die der Breite einer Tasche (49) zugeordnet ist, an der Platte (51) der Verriegelungselemente (13) quer zur Länge verlaufende Sollbruchstellen (63) vorgesehen sind.

dadurch gekennzeichnet,

daß die Platten (51) nahe am kabelseitigen Ende des Kabelsteckergehäuses jeweils Ausnehmungen (65) enthalten, in die ein die Platten beiderseits des Kabelsteckergehäuses umgreifender, elastischer Bügel (66) eingefügt ist.

dadurch gekennzeichnet,

daß Aussparungen oder ausbrechbare Wandabschnitte (64) nahe am kabelseitigen Ende des Kabelsteckergehäuses beiderseits der Sollbruchstellen (63) vorgesehen sind.

dadurch gekennzeichnet,

daß die Beine (14) aus den Taschen (12) herausragende, nach außen gerichtete Rasthaken (61) aufweisen.

dadurch gekennzeichnet,

daß die Zone mit geringem Wandquerschnitt der Kodierplättchen (54) den Beinen (14) zugewandt ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3806049A DE3806049A1 (de) | 1988-02-26 | 1988-02-26 | Steckverbindung fuer elektrische leitungen |

| DE3806049 | 1988-02-26 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0330119A2 true EP0330119A2 (de) | 1989-08-30 |

| EP0330119A3 EP0330119A3 (de) | 1990-10-24 |

Family

ID=6348222

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP19890102902 Withdrawn EP0330119A3 (de) | 1988-02-26 | 1989-02-20 | Steckverbindung für elektrische Leitungen |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0330119A3 (de) |

| DE (1) | DE3806049A1 (de) |

| FI (1) | FI94915C (de) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE20011382U1 (de) * | 2000-06-29 | 2001-11-08 | Siemens Building Technologies AG, Zürich | Verbindungsmodul |

| CN108551011A (zh) * | 2018-05-23 | 2018-09-18 | 郑州云海信息技术有限公司 | 一种高速、高密、高热背板的低成本实现方式 |

| CN110492304A (zh) * | 2019-08-16 | 2019-11-22 | 贵州航天电器股份有限公司 | 一种用于微矩形电连接器的锁紧结构 |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19514842B4 (de) * | 1995-04-21 | 2004-11-25 | Siemens Ag | Prozeßstecker |

| DE19514768C2 (de) * | 1995-04-21 | 2001-02-22 | Siemens Ag | Prozeßstecker |

| DE10243313B4 (de) * | 2002-09-18 | 2005-02-24 | Phoenix Contact Gmbh & Co. Kg | Kodierbarer Steckverbinder |

| DE102017119064A1 (de) * | 2017-08-21 | 2019-02-21 | Phoenix Contact Gmbh & Co. Kg | Elektrischer Steckverbinder und Verfahren zu dessen Herstellung und eine Leiterplatte mit einem solchen Steckverbinder |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4204737A (en) * | 1978-01-31 | 1980-05-27 | Western Electric Company, Inc. | Substrate straightening adaptor for electrical connector assembly |

| DE3318137C2 (de) * | 1983-05-18 | 1986-07-31 | Erni Elektroapparate Gmbh, 7321 Adelberg | Mehrpolige elektrische Steckvorrichtung |

| GB2163305B (en) * | 1984-08-17 | 1988-11-02 | Teradyne Inc | Backplane connector |

-

1988

- 1988-02-26 DE DE3806049A patent/DE3806049A1/de active Granted

-

1989

- 1989-02-20 EP EP19890102902 patent/EP0330119A3/de not_active Withdrawn

- 1989-02-22 FI FI890843A patent/FI94915C/fi not_active IP Right Cessation

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE20011382U1 (de) * | 2000-06-29 | 2001-11-08 | Siemens Building Technologies AG, Zürich | Verbindungsmodul |

| CN108551011A (zh) * | 2018-05-23 | 2018-09-18 | 郑州云海信息技术有限公司 | 一种高速、高密、高热背板的低成本实现方式 |

| CN110492304A (zh) * | 2019-08-16 | 2019-11-22 | 贵州航天电器股份有限公司 | 一种用于微矩形电连接器的锁紧结构 |

Also Published As

| Publication number | Publication date |

|---|---|

| DE3806049C2 (de) | 1990-02-08 |

| FI890843A0 (fi) | 1989-02-22 |

| EP0330119A3 (de) | 1990-10-24 |

| FI890843A7 (fi) | 1989-08-27 |

| FI94915B (fi) | 1995-07-31 |

| DE3806049A1 (de) | 1989-09-07 |

| FI94915C (fi) | 1995-11-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE3909263C3 (de) | Elektrische Verbindungsvorrichtung | |

| DE10203162B4 (de) | Verbinder | |

| DE2752117C2 (de) | Elektrisches Verbindergehäuse | |

| DE1590532B2 (de) | Kontaktfederleiste | |

| EP2491622B1 (de) | System zur verbindung elektrischer leiter mit voneinander verschiedenen potentialen sowie steckadapter für das system | |

| DE102018210233B4 (de) | Direktstecker und Direktsteckverbindung | |

| DE2525641A1 (de) | Vorrichtung zum gleichzeitigen einsetzen jedes leitungsdrahts von zwei elektrischen leitungsdrahtgruppen in einen schlitz eines einzelnen elektrischen kontakts eines elektrischen verbinders | |

| DD284782A5 (de) | Kontaktelement fuer elektrische leiter | |

| DE3318137C2 (de) | Mehrpolige elektrische Steckvorrichtung | |

| EP0865105B1 (de) | Steckbuchse bzw. elektrischer Steckverbinder mit Kontaktfeder und Steckbuchse als Anschlusskontakt | |

| DE68919628T2 (de) | Elektrischer Steckverbinder. | |

| DE2815660A1 (de) | Elektrischer verbinder | |

| EP0330119A2 (de) | Steckverbindung für elektrische Leitungen | |

| DE2128954B2 (de) | Elektrische Steckverbindung | |

| DE2320202A1 (de) | Anordnung zur wechselseitigen elektrischen verbindung einer mehrzahl von bauteiletraegern (z.b. von gedruckten leiterplatten) | |

| EP0130531A2 (de) | Vorrichtung für die Verbindung von Kabeln mit den Anschlüssen von Leiterplatten | |

| EP3033809B1 (de) | Kodierung für grundleisten mit einer mehrzahl an kammern | |

| DE102015114468A1 (de) | Kontaktelement für einen Steckverbinder, Steckergehäuse für einen Steckverbinder, Steckverbinder und Verfahren zum Herstellen eines Steckverbinders | |

| DE102023129565B4 (de) | Leiterplattenadapter zur kompakten und direkten elektrischen Kontaktierung von Leitern mit einer Leiterplatte | |

| DE3932346A1 (de) | Elektrischer steckverbinder | |

| DE4026124A1 (de) | Anschlussdose fuer elektrische leitungen | |

| DE102023102769A1 (de) | Anschlussanordnung mit Ausgleichselement | |

| DE3510846C2 (de) | Flachsteckerverbindung | |

| DE1515411C (de) | Elektrische Mehrfachsteckeranordnung | |

| DE2138462A1 (de) | Steckverbindung fuer elektrische leitungen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE CH DE ES FR GB IT LI NL SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE CH DE ES FR GB IT LI NL SE |

|

| 17P | Request for examination filed |

Effective date: 19901128 |

|

| 17Q | First examination report despatched |

Effective date: 19930716 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 19931228 |