EP0165188A2 - Procédé pour la réalisation de fils câbles de grande régularité et dispositif pour sa mise en oeuvre - Google Patents

Procédé pour la réalisation de fils câbles de grande régularité et dispositif pour sa mise en oeuvre Download PDFInfo

- Publication number

- EP0165188A2 EP0165188A2 EP85420105A EP85420105A EP0165188A2 EP 0165188 A2 EP0165188 A2 EP 0165188A2 EP 85420105 A EP85420105 A EP 85420105A EP 85420105 A EP85420105 A EP 85420105A EP 0165188 A2 EP0165188 A2 EP 0165188A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- wire

- passing

- wires

- spindle

- pulleys

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- D—TEXTILES; PAPER

- D02—YARNS; MECHANICAL FINISHING OF YARNS OR ROPES; WARPING OR BEAMING

- D02G—CRIMPING OR CURLING FIBRES, FILAMENTS, THREADS, OR YARNS; YARNS OR THREADS

- D02G3/00—Yarns or threads, e.g. fancy yarns; Processes or apparatus for the production thereof, not otherwise provided for

- D02G3/22—Yarns or threads characterised by constructional features, e.g. blending, filament/fibre

- D02G3/26—Yarns or threads characterised by constructional features, e.g. blending, filament/fibre with characteristics dependent on the amount or direction of twist

- D02G3/28—Doubled, plied, or cabled threads

- D02G3/285—Doubled, plied, or cabled threads one yarn running over the feeding spool of another yarn

Definitions

- the invention aims to improve devices of the kind in question.

- a first wire coming from a fixed reserve such as a non-rotating coil, a creel, etc.

- the wire 1 is substantially untwisted or at least at reduced torsion, that is to say that it is made of parallel strands not tightened against each other.

- first braking device 2 made of multiple successive elements, so as to ensure the parallelization of the strands and the regular distribution between them of the tension resulting from braking.

- the regularized wire which leaves the device 2 arrives at the lower end of a hollow spindle 3. It enters the latter, but leaves it almost immediately through a channel pierced radially in the plate 3a of the spindle. Due to the rotation thereof, it undergoes a false twist and it forms a rotating ball which surrounds the bowl 3b of the spindle.

- This bowl 3b contains a coil 4 which carries a second wire 5. At the end of the coil 4, this wire 5 passes through a second braking device 6 carried by the cover 3c of the bowl 3b and arranged so as to ensure a braking force extremely regular.

- a magnetic wire brake in which said wire 5 is interlocked several times in order to achieve a more perfect regularity.

- the two wires 1 and 5 arrive at a rotating device 7 carried in rotation by an upper bearing 8 mounted in the axis of the spindle 3.

- This device comprises two pulleys 9 arranged along the same axis transverse to that of the spindle 3 and angularly in solidarity with each other.

- the son are wound on the passage thereon, then exit together through the bore of the axis of the device 7.

- the presence of the pulleys 9 ensures that the advances or flows of the two son 1 and 5 are always equal.

- the composite yarn 10 produced by the assembly of the two elementary yarns 1 and 5 then arrives at a device 11 suitable for preventing the twist from going up further.

- This device 11 can be constituted by a system with two or more pulleys on which the wire is wound when passing a large angle.

- the wire 10 passes over a pulley or detour wire guide 12 which returns it to the reciprocating wire guide 13 suitable for ensuring the regular formation of the coil 14 which constitutes the desired final product , this coil resting on a drive drum 15 and being held by one or two arms such as 16.

- the pulley or fixed wire guide 12 is arranged in the plane passing through the midpoint of the stroke of the movable wire guide 13, but furthermore the distance d which separates this pulley 12 from the aforementioned central point is also provided. as dimensions allow, so that variations in the length of the part of the wire 10 between said pulley and the movable wire guide 13, and which result from the displacement of the latter on either side of the aforementioned central point, are as low as possible and have practically no influence on the tension of the wire wound on the spool.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Textile Engineering (AREA)

- Ropes Or Cables (AREA)

- Spinning Or Twisting Of Yarns (AREA)

- Yarns And Mechanical Finishing Of Yarns Or Ropes (AREA)

Abstract

Description

- On sait que dans certaines applications, et plus particulièrement dans l'industrie des bandages pneumatiques, on exige des fils câblés qu'ils présentent des résistances à la traction très élevées. Or, cela n'exige pas seulement l'utilisation de matières textiles de haute qualité ; encore faut-il que les fibres constitutives de celles-ci et les fils élémentaires qui réalisent l'ensemble câblé soient sollicités très régulièrement par les efforts mis en jeu. Pour parvenir à satisfaire cette seconde condition, il est indispensable que les tensions et torsions mises en jeu au cours du câblage soient elles-mêmes strictement régulières sur toute la longueur du câblé considéré. Or, la pratique démontre que tel n'est pas le cas lorsqu'on utilise les dispositifs de câblage usuels et notamment ceux dits "de câblage direct". Il en résulte que si l'on considère par exemple une petite zone d'une enveloppe pneumatique comportant de tels fils câblés substantiellement parallèles les uns aux autres, les tensions ne se répartissent de façon régulière ni entre eux, ni entre leurs fibres ou autres éléments, de sorte que certains des fils sont déjà surchargés au moins localement quand d'autres ne subissent qu'une charge moyenne bien inférieure à ce qu'ils pourraient supporter. Cela limite la charge moyenne dans la zone considérée et oblige donc à utiliser des fils câblés plus gros, plus coûteux et plus lourds.

- On a déjà proposé des têtes de câblage particulières grâce auxquelles la régularité du produit obtenu se trouve améliorée. Toutefois, les résultats qu'on a pu relever jusqu'ici ne sont nullement décisifs.

- L'invention vise à améliorer les dispositifs du genre en question.

- Conformément à l'invention, l'on procède de la façon suivante :

- 1° - On prélève à partir d'une réserve non tournante (bobine fixe, cantre) un premier fil substantiellement sans torsion importante et on le fait passer dans un dispositif de freinage progressif de manière à réaliser la parallélisation de ses brins constitutifs et la répartition régulière de la tension entre ceux-ci.

- 2° - On impartit à ce premier fil une fausse torsion en lui faisant traverser radialement le plateau de base d'une broche tournante portant la bobine de réserve d'un second fil.

- 3° - On fait comporter à la broche un dispositif de freinage de ce second fil, ledit dispositif étant prévu de façon à assurer une très grande régularité de l'effort qu'il impose au fil correspondant.

- 4°- On fait passer les deux fils dans un système tournant co-axial à la broche et comprenant deux poulies sur lesquelles ces fils s'enroulent au passage de façon à assurer l'identité de leurs avances, ce système étant entraîné par la réaction même des fils.

- 5° - On fait passer le fil composite ainsi obtenu par enroulement du premier et du second fil l'un sur l'autre à travers un système propre à arrêter la progression de la torsion, tel par exemple qu'un ensemble de poulies sur lesquelles ce fil s'enroule au passage.

- 6° - On amène enfin le fil composite précité, ou fil composite câblé, à un dispositif de bobinage à vitesse linéaire constante avec guide-fil mobile répartiteur des spires sur la longueur de la bobine, mais en ayant soin de prévoir, éventuellement à l'aide d'un renvoi, une grande distance entre le dernier point de guidage du fil et le guide-fil répartiteur qui assure le bobinage.

- Il est à noter que tous les éléments mis en oeuvre par l'invention sont en eux-mêmes connus, mais qu'ils n'avaient jamais été utilisés à la façon sus-exposée.

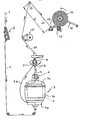

- Le dessin annexé, donné à titre d'exemple, permettra de mieux comprendre l'invention, les caractéristiques qu'elle présente et les avantages qu'elle est susceptible de procurer :

- La figure unique de ce dessin montre schématiquement une installation propre à la mise en oeuvre de l'invention.

- On a indiqué en 1 un premier fil provenant d'une réserve fixe telle qu'une bobine non tournante, un cantre, etc... Le fil 1 est substantiellement sans torsion ou du moins à torsion réduite, c'est-à-dire qu'il est fait de brins parallèles non serrés les uns contre les autres.

- On lui fait traverser un premier dispositif de freinage 2 fait d'éléments successifs multiples, de façon à assurer la parallélisation des brins et la répartition régulière entre ceux-ci de la tension résultant du freinage. Le fil régularisé qui sort du dispositif 2 arrive à l'extrémité inférieure d'une broche creuse 3. Il pénètre dans celle-ci, mais en sort presque aussitôt à travers un canal percé radialement dans le plateau 3a de la broche. En raison de la rotation de celle-ci, il subit une fausse torsion et il forme un ballon tournant la qui entoure la cuvette 3b de la broche.

- Cette cuvette 3b renferme une bobine 4 laquelle porte un second fil 5. Au sortir de la bobine 4, ce fil 5 traverse un second dispositif de freinage 6 porté par le couvercle 3c de la cuvette 3b et agencé de façon à assurer une force de freinage extrêmement régulière. On peut plus particulièrement util.iser à cet effet un frein de fil magnétique dans lequel ledit fil 5 est embarré plusieurs fois en vue de réaliser une régularité plus parfaite.

- Les deux fils 1 et 5 arrivent à un dispositif tournant 7 porté à rotation par un palier supérieur 8 monté dans l'axe de la broche 3. Ce dispositif comprend deux poulies 9 disposées suivant un même axe transversal à celui de la broche 3 et angulairement solidaires l'une de l'autre. Les fils s'enroulent au passage sur celles-ci, puis sortent ensemble à travers l'alésage de l'axe du dispositif 7. La présence des poulies 9 garantit que les avances ou débits des deux fils 1 et 5 sont toujours égaux.

- Le fil composite 10 réalisé par l'ensemble des deux fils élémentaires 1 et 5 arrive ensuite à un dispositif 11 propre à empêcher la torsion de remonter plus loin. Ce dispositif 11 peut être constitué par un système à deux poulies ou davantage sur lesquelles le fil s'enroule au passage d'un angle important.

- Au sortir du dispositif 11, le fil 10 passe sur une poulie ou guide-fil de détour 12 qui le renvoie au guide-fil en va-et-vient 13 propre à assurer la formation régulière de la bobine 14 qui constitue le produit final désiré, cette bobine reposant sur un tambour d'entraînement 15 et étant maintenue par un ou deux bras tels que 16.

- Bien entendu, la poulie ou guide-fil fixe 12 est disposée dans le plan passant par le point milieu de la course du guide-fil mobile 13, mais en outre la distance d qui sépare cette poulie 12 du point central précité est prévue aussi grande que le permettent les questions d'encombrement, de façon que les variations de la longueur de la partie du fil 10 comprise entre ladite poulie et le guide-fil mobile 13, et qui résultent du déplacement de ce dernier de part et d'autre du point central précité, soient aussi faibles que possible et n'aient pratiquement aucune influence sur la tension du fil enroulé sur la bobine.

- On comprend que l'ensemble des dispositions sus-décrites permet d'obtenir finalement un câblé de constitution extrêmement régulière dans lequel toute tension éventuelle se répartit très régulièrement entre les divers brins et qui par conséquent présente une résistance à la traction pratiquement égale à la somme de celles de ceux-ci. ,,

Claims (3)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR8408975A FR2565261B1 (fr) | 1984-06-05 | 1984-06-05 | Procede pour la realisation de fils cables de grande regularite et dispositif pour sa mise en oeuvre |

| FR8408975 | 1984-06-05 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0165188A2 true EP0165188A2 (fr) | 1985-12-18 |

| EP0165188A3 EP0165188A3 (fr) | 1986-08-13 |

Family

ID=9304821

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP85420105A Withdrawn EP0165188A3 (fr) | 1984-06-05 | 1985-06-04 | Procédé pour la réalisation de fils câbles de grande régularité et dispositif pour sa mise en oeuvre |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US4592195A (fr) |

| EP (1) | EP0165188A3 (fr) |

| JP (1) | JPS60259640A (fr) |

| FR (1) | FR2565261B1 (fr) |

Cited By (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0313877A1 (fr) * | 1987-10-13 | 1989-05-03 | OFFICINE MECCANICHE RIVA S.r.l. | Métier à retordre en particulier pour la production de fil retordu |

| DE3743464A1 (de) * | 1987-12-22 | 1989-07-13 | Saurer Allma Gmbh | Vorrichtung zur herstellung von zwirnen, insbesondere reifencord |

| DE3817679C1 (en) * | 1988-05-25 | 1989-11-02 | Saurer-Allma Gmbh, 8960 Kempten, De | Cabling machine |

| FR2631978A1 (fr) * | 1988-05-25 | 1989-12-01 | Saurer Allma Gmbh | Cableuse a actionnement perfectionne |

| FR2632982A1 (fr) * | 1988-06-21 | 1989-12-22 | Icbt Lyon | Machine de cablage de fils |

| FR2632981A1 (fr) * | 1988-06-21 | 1989-12-22 | Icbt Lyon | Machine de cablage de fils comportant un dispositif regulateur perfectionne |

| EP0480852A1 (fr) * | 1990-10-11 | 1992-04-15 | Ic-Bt Lyon | Machine de câblage de fils comportant un dispositif régulateur perfectionné |

| FR2667879A1 (fr) * | 1990-10-11 | 1992-04-17 | Icbt Lyon | Machine de cablage de fils comportant un dispositif regulateur perfectionne. |

| FR2673956A1 (fr) * | 1991-03-14 | 1992-09-18 | Ic Bt Lyon | Machine de cablage de fils comportant un ensemble regulateur de tension et de longueur perfectionne. |

| WO1993011289A1 (fr) * | 1991-11-26 | 1993-06-10 | E.I. Du Pont De Nemours And Company | Procede permettant d'effectuer la torsion retors de fils sans utiliser de limiteurs de ballons |

| EP0551787A1 (fr) * | 1992-01-16 | 1993-07-21 | Emile Tardy S.A. | Machine pour la réalisation de fils guipés |

| FR2751667A1 (fr) * | 1996-07-26 | 1998-01-30 | Saurer Allma Gmbh | Tete de retordage avec rotor pour une machine de cablage |

| US6775970B2 (en) | 2002-04-26 | 2004-08-17 | Leobardo Paulino Fernandez | Apparatus and method for making a hybrid cord |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2583028B1 (fr) * | 1985-06-11 | 1987-07-31 | Ic Acbf Sa | Dispositif permettant de regler la tension d'un fil lors de differentes operations de transformation qu'il subit au cours de sa fabrication. |

| FR2586038B1 (fr) * | 1985-08-07 | 1988-05-06 | Michelin & Cie | Dispositif et procede pour assembler des fils; assemblages de fils obtenus avec ce dispositif et ce procede |

| DE3708331C1 (de) * | 1987-03-14 | 1988-07-14 | Palitex Project Co Gmbh | Verfahren zur Einstellung des Fadenzugkraftverhaeltnisses zwischen Aussen- und Innenfaden bei der Herstellung von kablierten technischen Garnen sowie Einrichtung zur Durchfuehrung des Verfahrens |

| FR2681612B1 (fr) * | 1991-09-20 | 1993-11-05 | Icbt | Machine perfectionnee permettant d'effectuer, en continu, le retordage et un traitement complementaire de texturation sur un fil chimique. |

| US8347596B2 (en) * | 2008-03-11 | 2013-01-08 | Invista North America S.A.R.L. | Methods of forming yarn and apparatus for twisting or cabling yarn |

| FR3004578B1 (fr) | 2013-04-10 | 2015-05-01 | Verdol | Dispositif destine a maintenir stationnaire, dans une position angulaire requise, un element a stabiliser inaccessible et utilisation du dispositif dans une machine de transformation de fils textiles |

| CN104278368A (zh) * | 2013-07-12 | 2015-01-14 | 张家港骏马涤纶制品有限公司 | 一种直捻机加捻装置 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| BE548196A (fr) * | 1955-06-01 | |||

| US2961824A (en) * | 1955-06-20 | 1960-11-29 | Deering Milliken Res Corp | Apparatus for plying strands |

| US3041815A (en) * | 1956-05-23 | 1962-07-03 | Deering Milliken Res Corp | Strand tensioning and metering apparatus |

| GB831778A (en) * | 1957-04-23 | 1960-03-30 | Onderzoekings Inst Res | Improvements in apparatus for doubling two threads |

| US2949725A (en) * | 1957-06-06 | 1960-08-23 | Pirelli | Twisting head for two-fold yarn |

| US2902817A (en) * | 1957-10-09 | 1959-09-08 | American Enka Corp | Plying device |

| FR1461336A (fr) * | 1963-03-08 | 1966-02-25 | Cta | Dispositif pour donner une prétorsion aux fils à brins continus |

| DE1510575C3 (de) * | 1966-03-25 | 1974-02-28 | Continental Gummi-Werke Ag, 3000 Hannover | Aus mehreren Vorzwirnen unterschiedlicher Dehnungsfähigkeit zusammengesetzter Zwirn oder Kord |

| US3724199A (en) * | 1970-04-20 | 1973-04-03 | Monsanto Co | Process for making continuous filament heather yarn |

-

1984

- 1984-06-05 FR FR8408975A patent/FR2565261B1/fr not_active Expired

-

1985

- 1985-06-04 US US06/741,087 patent/US4592195A/en not_active Expired - Fee Related

- 1985-06-04 EP EP85420105A patent/EP0165188A3/fr not_active Withdrawn

- 1985-06-05 JP JP60120736A patent/JPS60259640A/ja active Pending

Cited By (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0313877A1 (fr) * | 1987-10-13 | 1989-05-03 | OFFICINE MECCANICHE RIVA S.r.l. | Métier à retordre en particulier pour la production de fil retordu |

| DE3743464A1 (de) * | 1987-12-22 | 1989-07-13 | Saurer Allma Gmbh | Vorrichtung zur herstellung von zwirnen, insbesondere reifencord |

| US4932198A (en) * | 1988-05-25 | 1990-06-12 | Saurer-Allma Gmbh | Cabling machine |

| DE3817679C1 (en) * | 1988-05-25 | 1989-11-02 | Saurer-Allma Gmbh, 8960 Kempten, De | Cabling machine |

| FR2631978A1 (fr) * | 1988-05-25 | 1989-12-01 | Saurer Allma Gmbh | Cableuse a actionnement perfectionne |

| FR2632982A1 (fr) * | 1988-06-21 | 1989-12-22 | Icbt Lyon | Machine de cablage de fils |

| EP0348307A1 (fr) * | 1988-06-21 | 1989-12-27 | Icbt Lyon | Machine de câblage de fils comportant un dispositif régulateur perfectionné |

| EP0348306A1 (fr) * | 1988-06-21 | 1989-12-27 | Icbt Lyon | Machine de câblage de fils |

| FR2632981A1 (fr) * | 1988-06-21 | 1989-12-22 | Icbt Lyon | Machine de cablage de fils comportant un dispositif regulateur perfectionne |

| US4945720A (en) * | 1988-06-21 | 1990-08-07 | Icbt Lyon | Thread cabling machine having an improved regulator device |

| EP0480852A1 (fr) * | 1990-10-11 | 1992-04-15 | Ic-Bt Lyon | Machine de câblage de fils comportant un dispositif régulateur perfectionné |

| FR2667879A1 (fr) * | 1990-10-11 | 1992-04-17 | Icbt Lyon | Machine de cablage de fils comportant un dispositif regulateur perfectionne. |

| FR2673956A1 (fr) * | 1991-03-14 | 1992-09-18 | Ic Bt Lyon | Machine de cablage de fils comportant un ensemble regulateur de tension et de longueur perfectionne. |

| WO1993011289A1 (fr) * | 1991-11-26 | 1993-06-10 | E.I. Du Pont De Nemours And Company | Procede permettant d'effectuer la torsion retors de fils sans utiliser de limiteurs de ballons |

| EP0551787A1 (fr) * | 1992-01-16 | 1993-07-21 | Emile Tardy S.A. | Machine pour la réalisation de fils guipés |

| FR2686354A1 (fr) * | 1992-01-16 | 1993-07-23 | Tardy Sa Emile | Machine pour la realisation de fils guipes. |

| FR2751667A1 (fr) * | 1996-07-26 | 1998-01-30 | Saurer Allma Gmbh | Tete de retordage avec rotor pour une machine de cablage |

| US6775970B2 (en) | 2002-04-26 | 2004-08-17 | Leobardo Paulino Fernandez | Apparatus and method for making a hybrid cord |

Also Published As

| Publication number | Publication date |

|---|---|

| FR2565261A1 (fr) | 1985-12-06 |

| FR2565261B1 (fr) | 1987-05-15 |

| JPS60259640A (ja) | 1985-12-21 |

| EP0165188A3 (fr) | 1986-08-13 |

| US4592195A (en) | 1986-06-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0165188A2 (fr) | Procédé pour la réalisation de fils câbles de grande régularité et dispositif pour sa mise en oeuvre | |

| EP0217345B1 (fr) | Procédé et dispositif pour le filage des filés de fibres | |

| EP0022421B1 (fr) | Procédé et dispositif pour l'obtention d'un fil présentant sur sa longueur des zones de torsion alternativement de sens inverse | |

| FR2505372A1 (fr) | Cable en acier pour le renforcement d'une matiere elastomere, notamment pour bandages pneumatiques | |

| CH630543A5 (fr) | Cable metallique et son procede de fabrication. | |

| CH616967A5 (fr) | ||

| FR2560230A1 (fr) | Procede pour l'obtention d'un file de fibres | |

| FR2483967A1 (fr) | Metier a filer de preference a anneau | |

| EP0279756A1 (fr) | Fil à coudre multifilaments continu et son procédé de fabrication | |

| FR2558488A1 (fr) | Procede pour filer des fibres coupees | |

| FR2552785A1 (fr) | Fil empaquete comportant des fibres artificielles et synthetiques a filer et procede pour sa fabrication | |

| FR2521599A1 (fr) | Procede et appareil de fabrication de files ayant diverses structures | |

| EP0211387B2 (fr) | Dispositif et procédé pour assembler des fils ; assemblages de fils obtenus avec ce dispositif et ce procédé | |

| EP0070210B1 (fr) | Procédé et dispositif de fabrication d'un fil à âme | |

| WO2009027615A2 (fr) | Fil hybride et son procede de fabrication | |

| FR2466525A1 (fr) | Appareil de filage | |

| US4237683A (en) | Device for delivering yarns | |

| FR2548692A1 (fr) | Produit textile type file de fibres, procede et dispositif pour sa fabrication | |

| FR2476692A1 (fr) | Dispositif pour la fabrication de file a effets | |

| SU239090A1 (ru) | Способ формирования крученых нитей | |

| FR2920787A1 (fr) | Procede de fabrication d'un fil hybride | |

| RU2085631C1 (ru) | Способ получения химических нитей | |

| FR2597120A1 (fr) | Procede d'elaboration d'un fil arme, dispositif pour sa mise en oeuvre et fil arme obtenu par ledit procede | |

| BE1002753A3 (fr) | Procede et dispositif pour l'alimentation d'au moins deux postes de metier continu a filer a anneaux au moyen d'une meche etiree. | |

| FR2528456A2 (fr) | Procede et dispositif pour le filage de fils a ames et fils a ames ainsi obtenus |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): BE CH DE FR GB IT LI NL |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): BE CH DE FR GB IT LI NL |

|

| 17P | Request for examination filed |

Effective date: 19860923 |

|

| 17Q | First examination report despatched |

Effective date: 19880125 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 19880826 |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: CHARBONNIER, SIMON |