-

Gebiet der Erfindung

-

Die vorliegende Erfindung betrifft eine Filteranlage und ein Filterverfahren. Ganz speziell betrifft sie eine Anlage zum Filtern von partikulärem Stoff aus einem Gasstrom, z. B. einem Luftstrom. Die Erfindung betrifft außerdem ein Verfahren zum Erreichen der gewünschten Abtrennung von partikulärem Stoff aus einem derartigen Gasstrom.

-

Die vorliegende Erfindung ist eine aktuelle Entwicklung der Donaldson Company Inc., Minneapolis, Minnesota, des Inhabers der vorliegenden Erfindung. Die Offenbarung betrifft die weiterführende Technologieentwicklung, zum Teil, in Bezug auf die in den

US-Patenten 4.720.292 B2 ;

Des 416.308 ;

5.613.992 ;

4.020.783 und

5.112.372 beschriebenen Gegenstände. Jedes der im vorhergehenden Satz angegebenen Patente gehört ebenfalls der Donaldson Inc., Minneapolis, Minnesota.

-

Die Erfindung betrifft außerdem Polymermaterialien, die mit verbesserter Umweltbeständigkeit gegen Hitze, Feuchtigkeit, reaktive Stoffe und mechanische Beanspruchung hergestellt werden können. Derartige Materialien können bei der Bildung von Feinfaser, wie Mikrofasern und Nanofasermaterialien, mit verbesserter Beständigkeit und Festigkeit verwendet werden. Da die Faserstärke verringert wird, ist die Überlebensfähigkeit der Materialien in zunehmendem Maße ein Problem. Derartige Feinfasern sind bei einer Vielzahl von Anwendungen verwendbar. Bei einer Anwendung können Filterstrukturen unter Verwendung dieser Feinfasertechnik hergestellt werden. Die Erfindung betrifft Polymere, Polymerzusammensetzung, Faser, Filter, Filteranlagen und Filterverfahren. Anwendungen der Erfindung betreffen insbesondere das Filtern von Partikeln aus Fluidströmen, z. B. aus Luftströmen, und Flüssigkeitsströmen (z. B. nichtwässrigen und wässrigen). Die beschriebenen Verfahren betreffen Strukturen mit einer oder mehreren Schichten aus Feinfaser im Filtermedium. Die Zusammensetzungen und Faserstärken werden für eine Kombination von Eigenschaften und Überlebensfähigkeit ausgewählt.

-

Hintergrund der Erfindung

-

In einem Gas suspendiertem partikulären Stoff begegnet man in vielen Industriezweigen. In einigen Industriezweigen ist derartiger partikulären Stoff ein wertvolles Produkt, z. B. Stärke, das gewonnen werden soll. Bei anderen, wie der metallverarbeitenden Industrie, kann der partikuläre Stoff nur aus der Luft zu entfernender Staub sein. Systeme zur Reinigung eines mit partikulärem Stoff beladenen Luft- oder Gasstroms schließen Luftfiltereinheiten, die in einem Gehäuse angeordnete Filterelemente haben, ein. Das Filterelement kann ein Beutel oder Sack aus einem geeigneten Gewebe oder gefaltetem Papier sein. Die Reinigung wird durch periodisches Pulsen eines kurzen Druckluftstrahls in das Innere des Filterelements, um den Luftstrom durch das Filterelement umzukehren, vorgenommen. Derartige Luftfiltereinheiten sind beispielsweise in

US-Patent Nr. 4.218.227 und

US-Patent Nr. 4.395.269 offenbart.

-

Venturi-Elemente werden manchmal zum Lenken des Druckluftstrahls in das Filterelement und zur Zurückgewinnung der Druckenergie, da Luft aus dem Filterelement austritt, verwendet. Oft ist das Einlassende des Venturi-Elements entweder außerhalb der Filterkammer oder ragt in das Innere des Filterelements hinein. Beispielsweise offenbart

US-Patent Nr. 4.218.227 das Installieren eines Venturi-Elements, wobei sich der Einlass des Venturi-Elements auf der Seite des Teils der Filterkammer gegenüber dem Filterelement befindet.

US-Patent Nr. 3.942.962 offenbart ein Venturi-Element, wobei der Venturi-Einlassteil in das Innere des Filterelements hineinragt.

-

Die Erfindung betrifft Polymerzusammensetzungen mit verbesserten Eigenschaften, die bei einer Vielzahl von Anwendungen verwendet werden können, einschließlich der Bildung von Fasern, Mikrofasern, Nanofasern, Fasergeweben, Faservliesen, permeablen Strukturen, wie Membranen, Schichten oder Filmen. Die erfindungsgemäßen Polymermaterialien sind Zusammensetzungen, die physikalische Eigenschaften aufweisen, die ermöglichen, dass das Polymermaterial, in unterschiedlichen Größen oder Formen, Beständigkeit gegen die Abbauwirkungen von Feuchtigkeit, Hitze, Luftströmung, Chemikalien und mechanischer Beanspruchung oder Stoß aufweist.

-

Bei der Herstellung von Vliesfeinfaserfiltermedium wird eine Vielzahl von Materialien, einschließlich Glasfaser, Metall, Keramik und einer großen Auswahl von Polymerzusammensetzungen, verwendet. Eine Vielzahl von Verfahren wird zur Herstellung von Mikro- und Nanofasern mit geringem Durchmesser verwendet. Ein Verfahren umfasst das Hindurchführen des Materials durch eine feine Kapillare oder Öffnung entweder als geschmolzenes Material oder in einer Lösung, die später abgedampft wird. Fasern können auch durch Verwendung von „Spinndüsen”, die für die Herstellung von Synthesefaser, wie Nylon, typisch sind, gebildet werden. Elektrostatisches Spinnen ist ebenfalls bekannt. Derartige Verfahren schließen die Verwendung einer Injektionsnadel, Düse, Kapillare oder eines einstellbaren Emitters ein. Diese Anordnungen liefern flüssige Lösungen des Polymers, die anschließend durch ein elektrostatisches Hochspannungsfeld in einen Auffangbereich angezogen werden. Während die Materialien aus dem Emitter gezogen werden und sich durch den elektrostatischen Bereich hindurch beschleunigen wird die Faser sehr dünn und kann durch Lösungsmittelverdampfung zu einer Faserstruktur ausgebildet werden.

-

Ein Beispiel eines Feinfaserfiltermediums wird in

US-Patent Nr. 5.672.399 offenbart, aber eine Verbesserung der Beständigkeit der Feinfasern gegen hohe Temperaturen und Feuchtigkeit ist erwünscht.

-

Insbesondere, da anspruchsvollere Anwendungen für Filtermedium vorgesehen sind, werden erheblich verbesserte Materialien benötigt, um den Unerbittlichkeiten hoher Temperatur von 38°C bis 120°C und bis zu 150°C (100°F bis 250°F und bis zu 300°F), hoher Feuchtigkeit von 10% bis 90%, bis zu 100% RH, hoher Strömungsgeschwindigkeiten sowohl von Gas als auch von Flüssigkeit und des Filterns von Mikron- und Submikronpartikeln (von etwa 0,01 bis über 10 μm reichend) und der Abtrennung von sowohl abrasiven als auch nicht abrasiven und sowohl reaktiven als auch nicht reaktiven Partikeln aus dem Fluidstrom zu standzuhalten.

-

Dementsprechend existiert ein erheblicher Bedarf an Polymermaterialien, Mikro- und Nanofasermaterialien und Filterstrukturen, die verbesserte Eigenschaften zum Filtern von Strömen mit hohen Temperaturen, hohen Feuchtigkeiten, hohen Strömungsgeschwindigkeiten und den Mikron- und Submikronpartikeln bieten. Eine Vielzahl von Luftfilter- oder Gasfilteranordnungen wurde zur Partikelabtrennung entwickelt. Im Allgemeinen werden jedoch kontinuierliche Verbesserungen angestrebt.

-

Zusammenfassung der Erfindung

-

Die Erfindung stellt eine Luftfiltereinheit gemäß Anspruch 1 und ein Verfahren zur Luftfilterung gemäß Anspruch 31 zur Verfügung. Die unten in Bezug genommenen Polymeraddukte liegen außerhalb des Schutzbereichs der Ansprüche.

-

Hierin werden allgemeine Verfahren zur Ausführung und Anwendung von Luftfilteranlagen zur Verfügung gestellt. Die Verfahren schließen bevorzugtes Filtermedium ein. Im Allgemeinen betrifft das bevorzugte Medium die vorteilhafte Verwendung von Barrieremedium, in einem Luftfilter, üblicherweise gefaltetem Medium und Feinfaser. Das Filtermedium schließt mindestens eine Mikro- oder Nanofasergewebeschicht in Kombination mit einem Substratmaterial in einer mechanisch stabilen Filterstruktur ein. Diese Schichten zusammen ermöglichen hervorragendes Filtern, gutes Auffangen von Partikeln, Wirksamkeit bei minimalem Strömungswiderstand, wenn ein Fluid, wie ein Gas oder eine Flüssigkeit, das Filtermedium durchströmt. Das Substrat kann im Fluidstrom stromaufwärts, stromabwärts oder in einer Innenschicht angeordnet sein. Viele Industriezweige haben in den letzten Jahren beträchtliche Aufmerksamkeit auf die Verwendung von Filtermedium zum Filtern, d. h. Abtrennen von unerwünschten Partikeln aus einem Fluid, wie Gas oder Flüssigkeit, gelenkt. Das übliche Filterverfahren entfernt Partikel aus Fluiden, umfassend einen Luftstrom oder anderen Gasstrom, oder aus einem Flüssigkeitsstrom, wie einer Hydraulikflüssigkeit, einem Schmieröl, Kraftstoff, Wasserstrom, oder anderen Fluiden. Derartige Filterverfahren erfordern die mechanische Festigkeit, chemische und physikalische Beständigkeit der Mikrofaser und der Substratmaterialien. Das Filtermedium kann einem großen Bereich von Temperaturbedingungen, Feuchtigkeit, mechanischer Schwingung und sowohl reaktiven als auch nicht reaktiven, abrasiven oder nicht abrasiven Partikeln, die im Fluidstrom mitgeführt werden, ausgesetzt sein. Weiterhin erfordert das Filtermedium oft das Selbstreinigungsvermögen des Aussetzens des Filtermediums einem Gegendruckimpuls (einer kurzen Umkehrung des Fluidstroms zur Entfernung der Oberflächenbeschichtung aus Partikeln) oder andere Reinigungsmechanismen, die mitgeführte Partikel von der Oberfläche des Filtermediums entfernen können. Eine derartige Reinigung kann einen erheblich verbesserten, (d. h.) verringerten Druckverlust nach der Impulsreinigung zur Folge haben. Die Wirksamkeit des Auffangens von Partikeln wird nach Impulsreinigung normalerweise nicht verbessert, die Impulsreinigung wird jedoch den Druckverlust verringern, womit Energie für den Filtervorgang gespart wird. Das Filtermedium kann unter Verwendung von mit Schwingungen reinigenden Verfahren gereinigt werden, wobei das Medium in Schwingungen versetzt wird, um Partikel, die sich auf der Oberfläche angesammelt haben, zu lösen. Derartige Filter können zur Wartung entfernt und in wässrigen oder nichtwässrigen Reinigungszusammensetzungen gereinigt werden. Derartige Medien werden oft durch Spinnen von Feinfaser und anschließendes Formen eines Verschlingungsgewebes aus Mikrofaser auf einem porösen Substrat hergestellt. Im Spinnverfahren kann die Faser physikalische Bindungen zwischen Fasern bilden, wodurch das Faservlies zu einer Verbundschicht verschlungen wird. Aus einem derartigen Material kann dann die gewünschte Filterausführung, wie Patronen, Flachplatten, Behälter, Tafeln, Säcke und Beutel, hergestellt werden. In derartigen Anordnungen kann das Medium im Wesentlichen gefaltet, gerollt oder auf andere Weise auf die Substrataufbauten aufgebracht werden.

-

Die Erfindung stellt ein verbessertes Polymermaterial zur Verfügung. Dieses Polymer weist eine verbesserte physikalische und chemische Beständigkeit auf. Aus der Polymerfeinfaser (0,01 bis 0,5 μm) können verwendbare Produktausführungen hergestellt werden. Nanofaser ist eine Faser mit einem Durchmesser kleiner als 200 nm (etwa 0,2 μm). Mikrofaser ist eine Faser mit einem Durchmesser größer als 0,2 μm, aber nicht größer als 10 μm. Diese Feinfaser kann in die Form einer verbesserten mehrschichtigen Mikrofiltermedienstruktur gebracht werden. Die erfindungsgemäßen Feinfaserschichten umfassen eine zufällige Verteilung von Feinfasern, welche verknüpft sein können, wodurch ein Verschlingungsnetz gebildet wird. Die Filterleistung wird größtenteils als Ergebnis der Feinfaserbarriere gegen den Partikeldurchtritt erzielt. Struktureigenschaften der Steifigkeit, Festigkeit, Faltbarkeit werden durch das Substrat, an welchem die Feinfaser haftet, geliefert. Die Verschlingungsgeflechte besitzen als wesentliche Kennzeichen Feinfaser in Form von Mikrofasern oder Nanofasern und relativ geringe Abstände zwischen den Fasern. Derartige Abstände reichen üblicherweise, zwischen Fasern, von etwa 0,01 bis etwa 25 μm oder häufig von etwa 0,1 bis etwa 10 μm. Die eine Feinfaserschicht und eine Celluloseschicht umfassenden Filterprodukte sind bei Wahl eines geeigneten Substrats dünn. Die Feinfaser erhöht die Dicke des gesamten Filtermediums aus Feinfaser plus Substrat um weniger als 1 μm. Im Betrieb können die Filter eintretende Partikel am Passieren durch die Feinfaserschicht hindern und können erhebliche Oberflächenbeladungen von zurückgehaltenen Partikeln erzielen. Die Staub oder andere eintretende Partikel umfassenden Partikel formen schnell einen Staubfilterkuchen auf der Feinfaseroberfläche und erhalten den hohen Anfangs- und Gesamtwirkungsgrad der Partikelabtrennung. Selbst bei relativ feinen Verunreinigungen mit einer Partikelgröße von etwa 0,01 bis etwa 1 μm hat das die Feinfaser enthaltende Filtermedium eine sehr hohe Staubkapazität.

-

Die Polymermaterialien, wie hierin offenbart, besitzen eine erheblich verbesserte Beständigkeit gegen unerwünschte Wirkungen von Hitze, Feuchtigkeit, hohen Strömungsgeschwindigkeiten, Rückimpulsreinigung, betriebsbedingtem Abrieb, Submikronpartikeln, Reinigung von Filtern im Einsatz und anderen schwierigen Bedingungen. Die verbesserte Mikrofaser- und Nanofaserleistung ist ein Ergebnis der verbesserten Beschaffenheit der die Mikrofaser oder Nanofaser bildenden Polymermaterialien. Weiterhin liefert das erfindungsgemäße Filtermedium unter Verwendung der verbesserten Polymermaterialien der Erfindung eine Reihe von vorteilhaften Eigenschaften, einschließlich höheren Wirkungsgrades, geringeren Strömungswiderstandes, hoher Lebensdauer (beanspruchungsabhängiger oder umweltabhängiger) in Gegenwart von abrasiven Partikeln und einer glatten Außenfläche ohne lose Fasern oder Fäserchen. Die gesamte Struktur der Filtermaterialien liefert ein insgesamt dünneres Medium, was erhöhte Medienfläche pro Volumeneinheit, verminderte Geschwindigkeit durch das Medium, verbesserten Medienwirkungsgrad und verringerte Strömungswiderstände ermöglicht.

-

Eine bevorzugte Form der Erfindung ist ein Polymergemisch, umfassend ein erstes Polymer und ein zweites, aber anderes Polymer (abweichend in Polymertyp, Molekulargewicht oder physikalischer Eigenschaft), das bei erhöhter Temperatur aufbereitet oder behandelt wird. Das Polymergemisch kann umgesetzt und zu einer einzigen chemischen Spezies ausgebildet werden oder kann durch ein Temperverfahren physikalisch zu einer gemischten Zusammensetzung vereinigt werden. Tempern bedeutet eine physikalische Veränderung, wie Kristallinität, Spannungsrelaxation oder Orientierung. Bevorzugte Stoffe werden chemisch zu einer einzigen Polymerart umgesetzt, so dass eine Analyse mit Differentialkalorimeter ein einziges Polymermaterial zeigt. Ein derartiges Material kann bei Kombination mit einem bevorzugten Additiv eine Oberflächenbeschichtung des Additivs auf der Mikrofaser bilden, die bei Kontakt mit hoher Temperatur, hoher Feuchtigkeit und schwierigen Betriebsbedingungen Oleophobizität, Hydrophobizität und andere zugehörige verbesserte Beständigkeit liefert. Derartige Mikrofasern können eine glatte Oberfläche, umfassend eine separate Schicht des Additivs oder eine äußere Schicht des Additivs, das, teilweise in der Polymeroberfläche löslich gemacht oder legiert oder beides ist, aufweisen. Bevorzugte Stoffe zur Verwendung in den Mischpolymersystemen schließen Nylon 6; Nylon 66; Nylon 610; Nylon(6/66/610)-Copolymere und andere lineare, gewöhnlich aliphatische Nylonzusammensetzungen ein. Ein bevorzugtes Nylon-Copolymer-Harz (SVP-651) wurde mit der Endgruppentitration auf das Molekulargewicht analysiert. (J. E. Walz und G. B. Taylor, Determination of the molecular weight of nylon, Anal. Chem. 1947, 19 (7), 448–450). Ein Zahlenmittel des Molekulargewichts (Wn) betrug zwischen 21.500 und 24.800. Die Zusammensetzung wurde mit dem Phasendiagramm der Schmelztemperatur des Dreikomponentennylons, Nylon 6 etwa 45%, Nylon 66 etwa 20% und Nylon 610 etwa 25%, bestimmt. (Nylon Plastics Handbook, Melvin Kohan (Hrsg.), Hanser Publisher, New York (1995), S. 286).

-

Die beschriebenen physikalischen Eigenschaften des Harzes SVP 651 sind:

| Eigenschaft | ASTM-Verfahren | Einheit | Typischer Wert |

| |

| Spezifisches Gewicht | D 792 | - | 1,08 |

| Wasseraufnahme

(24 h Eintauchen) | D 570 | % | 2,5 |

| Härte | D 240 | Shore D | 65 |

| Schmelzpunkt | DSC | °C (°F) | 154 (309) |

| Zugfestigkeit beim Fließen | D 638 | MPa (kpsi) | 50 (7,3) |

| Bruchdehnung | D 638 | % | 350 |

| Elastizitätsmodul | D 790 | MPa (kpsi) | 180 (26) |

| Spezifischer Durchgangswiderstand | D 257 | Ω·cm | 1012 |

-

Die Faserstärke bewegt sich bevorzugt zwischen 0,05 und 0,5 μm. Derartige Fasern mit der bevorzugten Stärke liefern eine hervorragende Filterwirkung, leichte Rückimpulsreinigung und andere Perspektiven. Die stark bevorzugten erfindungsgemäßen Polymersysteme haben Haftungsverhalten, so dass sie bei Kontakt mit einem Cellulosesubstrat mit ausreichender Stärke am Substrat so haften, dass sie sicher am Substrat gebunden sind und den aufspaltenden Wirkungen eines Rückimpulsreinigungsverfahrens und anderen mechanischen Beanspruchungen standhalten können. Bei solch einer Betriebsart muss das Polymermaterial an das Substrat gebunden bleiben, während es einer Impulsreinigung unterzogen wird, die im Wesentlichen bis auf eine umgekehrte Richtung durch die Filterstruktur den üblichen Filtrationsbedingungen entspricht. Ein derartiges Anhaften kann auf Lösungsmitteleffekte der Faserbildung, während die Faser mit dem Substrat in Kontakt gebracht wird, oder die Nachbehandlung der Faser auf dem Substrat mit Wärme oder Druck zurückzuführen sein. Jedoch scheinen Polymereigenschaften eine entscheidende Rolle bei der Festlegung der Haftung zu spielen, wie spezifische chemische Wechselwirkungen wie Wasserstoffbrückenbindung, der oberhalb oder unterhalb Tg erfolgende Kontakt zwischen Polymer und Substrat und die Polymerformulierung einschließlich Additiven. Bei der Anhaftung mit Lösungsmittel oder Dampf plastifizierte Polymere können eine erhöhte Haftung aufweisen.

-

Ein wesentlicher Aspekt der Erfindung ist die Brauchbarkeit derartiger zu einer Filterstruktur geformten Mikrofaser- oder Nanofasermaterialien. Bei einer derartigen Struktur werden die erfindungsgemäßen Feinfasermaterialien auf einem Filtersubstrat gebildet und daran angehaftet. Naturfaser- und Synthesefasersubstrat, wie Textilverbundstoffe, Vliesstoffe aus Synthesefaser und Vliesstoffe, hergestellt aus den Gemischen von Cellulose-, Synthese- und Glasfasern, Glasvliese, Glasgewebe, kunststoffsiebähnliche Materialien, sowohl extrudiert als auch lochgestanzt, UF- und MF-Membranen aus organischen Polymeren können verwendet werden. Folieartiges Substrat oder Cellulosevlies kann dann zu einer Filterstruktur geformt werden, die in einem Fluidstrom, einschließlich Luftstrom oder Flüssigkeitsstrom, zum Zwecke der Entfernung von suspendierten oder mitgerissenen Partikeln aus diesem Strom angeordnet wird. Die Form und Struktur des Filtermaterials hängen vom Konstrukteur ab. Ein entscheidender Parameter der Filterelemente nach der Anordnung ist ihre Beständigkeit gegen Einflüsse von Hitze, Feuchtigkeit oder beiden. Ein Aspekt des erfindungsgemäßen Filtermediums ist ein Test des Vermögens des Filtermediums, das Eintauchen in warmes Wasser über eine erhebliche Zeitspanne zu überstehen. Der Eintauchtest kann wertvolle Informationen hinsichtlich des Vermögens der Feinfaser, heiße feuchte Bedingungen zu überstehen und die Reinigung des Filterelements in wässrigen Lösungen, die wesentliche Anteile an stark reinigenden Tensiden und stark alkalischen Stoffen enthalten können, zu überstehen, liefern. Vorzugsweise können die erfindungsgemäßen Feinfasermaterialien das Eintauchen in heißes Wasser überstehen, solange mindestens 50% der auf der Oberfläche des Substrats gebildeten Feinfaser zurückbehalten werden. Die Zurückhaltung von mindestens 50% der Feinfaser kann den wesentlichen Faserwirkungsgrad ohne Minderung der Filterkapazität oder erhöhten Gegendruck aufrechterhalten. Am meisten bevorzugtes Zurückhalten bei mindestens 75%.

-

Kurzbeschreibung der Abbildungen

-

1 stellt eine typische, mit einem elektrostatischen Emitter betriebene Vorrichtung zur Herstellung der erfindungsgemäßen Feinfasern dar.

-

2 veranschaulicht die Vorrichtung, die zum Einbringen der Feinfaser auf dem Filtersubstrat in die in 1 dargestellte Feinfaserbildungstechnik verwendet wird.

-

3 ist eine Darstellung der typischen inneren Struktur eines Trägermaterials und eine gesonderte Darstellung des erfindungsgemäßen Feinfasermaterials im Vergleich zu kleinen Partikeln, d. h. Partikeln von 2 und 5 μm.

-

4 bis 11 sind mit Beispiel 13 in Zusammenhang stehende ESCA-Analysenspektren.

-

12 zeigt die Beständigkeit des erfindungsgemäßen Mikrofasermaterials von 0,23 und 0,45 μm von Beispiel 5.

-

13 bis 16 veranschaulichen die verbesserte Temperatur- und Feuchtigkeitsbeständigkeit der Materialien der Beispiele 5 und 6 im Vergleich zu unmodifiziertem Nylon-Copolymer, lösungsmittellöslichem Polyamid.

-

17 bis 20 demonstrieren, dass das Gemisch aus zwei Copolymeren, einem Nylon-Homopolymer und einem Nylon-Copolymer, einmal wärmebehandelt und mit Additiven kombiniert, ein einkomponentiges Material bildet, das keine unterscheidbaren Eigenschaften der beiden einzelnen Polymermaterialien zeigt, sondern eine vernetzte oder auf andere Weise chemisch verbundene einzige Phase zu sein scheint.

-

21 ist eine Seitenansicht, zum Teil geschnittene Darstellung einer Ausführungsform eines Luftfiltersystems einschließlich Filterelementen, gemäß der vorliegenden Erfindung;

-

22 ist eine Seitenansicht, zum Teil geschnittene Darstellung einer anderen Ausführungsform eines Luftfiltersystems einschließlich Filterelementen und Venturi-Elementen, gemäß der vorliegenden Erfindung;

-

23 ist eine schematische Perspektivansicht eines in den Systemen der 21 und 22 verwendbaren Filterelements;

-

24 ist eine schematische Schnittansicht des Filterelements von 23, genommen entlang der Linie 24-24 von 23;

-

25 ist eine vergrößerte, schematische Schnittansicht des Filterelements der 23 und 24, eingeschlossen im in den 21 und 22 dargestellten System;

-

26 ist eine teilweise Schnittansicht einer Ausführungsform eines Filterelements mit einem daran installierten Venturi-Element und verwendbar im System von 22; und

-

27 ist eine Draufsicht eines Impulsstrahl-Reinigungssystems und eines Venturi-Elements.

-

Detaillierte Beschreibung der Erfindung

-

Die Feinfasern, die die erfindungsgemäße Mikro- oder Nanofaser enthaltende Schicht umfassen, können Faser sein und können einen Durchmesser von 0,05 bis 0,5 μm besitzen. Die Dicke der typischen Feinfaserfilterschicht reicht vom etwa 1- bis 100-fachen Faserdurchmesser mit einem von etwa 0,01 bis 240 μg·cm–2 reichenden Basisgewicht.

-

Fluidströme, wie Luft- und Gasströme, führen oft partikulären Stoff darin mit. Die Entfernung einiger oder aller partikulären Stoffe aus dem Fluidstrom ist erforderlich. Beispielsweise enthalten Lufteinlassströme zu den Fahrgasträumen von motorisierten Fahrzeugen, Luft in Diskettenlaufwerken von Computern, Luft von HVAC, Reinraumlüftung und Anwendungen unter Verwendung von Filtersäcken, Barrieregeweben, Geweben, Luft zu Motoren von motorisierten Fahrzeugen oder zur Lichtmaschine; auf Gasturbinen gerichtete Gasströme und Luftströme zu unterschiedlichen Verbrennungsöfen oft partikulären Stoff darin. Im Falle von Luftfiltern von Fahrgasträumen ist es erwünscht, den partikulären Stoff für den Komfort der Fahrzeuginsassen und/oder für die Ästhetik zu entfernen. Bezüglich Luft- und Gaseinlassströmen zu Gasturbinen und Verbrennungsöfen ist es erwünscht, den partikulären Stoff zu entfernen, weil Partikel erheblichen Schaden an den internen Funktionen, die in die verschiedenen Anlagen eingebunden sind, verursachen können. In anderen Fällen können Produktionsgase oder Abgase aus industriellen Verfahren oder von Motoren partikulären Stoff darin enthalten. Bevor derartige Gase über verschiedene nachgeschaltete Anlagen in die Atmosphäre abgelassen werden können oder sollten, kann das Erreichen einer wesentlichen Entfernung von partikulärem Stoff aus diesen Strömen erstrebenswert sein.

-

Ein allgemeines Verständnis einiger Grundprinzipien und Probleme der Luftfilterausführung kann durch Betrachtung der folgenden Typen von Filtermedium selbstverständlich sein: Oberflächenbeladungsmedium und Tiefenmedium. Jeder dieser Medientypen wurde gründlich untersucht und jeder wird viel verwendet. Bestimmte Prinzipien in Zusammenhang mit diesen werden beschrieben, z. B. in

US-Patent Nr. 5.082.476 ;

5.238.474 und

5.364.456 .

-

Die „Lebensdauer” eines Filters wird üblicherweise nach einem ausgewählten maximalen Druckverlust über dem Filter definiert. Der Druckaufbau über dem Filter begrenzt die Lebensdauer auf eine bestimmte Höhe für diese Anwendung oder Ausführung. Da dieser Druckaufbau ein Ergebnis der Beladung ist, ist bei Systemen von gleichem Wirkungsgrad eine längere Lebensdauer normalerweise direkt mit einer höheren Kapazität verbunden. Der Wirkungsgrad ist die Neigung des Mediums, Partikel eher zurückzuhalten als hindurchzuleiten. Es sollte ersichtlich sein, dass typischerweise je wirksamer ein Filtermedium bei der Entfernung von Partikeln aus einem Gasstrom ist, desto schneller das Filtermedium im Allgemeinen die „Lebensdauer”-Druckdifferenz erreichen wird. Bei dieser Anwendung bezieht sich der Begriff „unverändert für Filterzwecke” auf die Aufrechterhaltung eines ausreichenden Wirkungsgrades zur Entfernung von Partikeln aus dem Fluidstrom, wie sie für den ausgewählten Einsatz erforderlich ist. Die auf dem Substrat in den erfindungsgemäßen Filtern gebildeten Feinfaserschichten sollten im Wesentlichen einheitlich sowohl in der Filterleistung als auch der Faseranordnung sein. Mit wesentlicher Einheitlichkeit meinen wir, dass die Faser eine ausreichende Bedeckung des Substrats aufweist, damit zumindest ein messbarer Filterwirkungsgrad über das gesamte bedeckte Substrat besteht. Eine geeignete Filterung kann mit einer großen Variation des Faserzusatzes erfolgen. Entsprechend können die Feinfaserschichten in Faserbedeckung, Basisgewicht, Schichtdicke oder einer anderen Größe des Faserzusatzes variieren und bleiben noch ganz im Rahmen der Erfindung. Selbst ein relativ geringer Feinfaserzusatz kann den Wirkungsgrad der gesamten Filterstruktur erhöhen.

-

Polymermaterialien werden als zu Vliesstoffen und Geweben, Fasern und Mikrofasern hergestellt. Das Polymermaterial liefert die für die Produktstabilität benötigten physikalischen Eigenschaften. Diese Materialien sollten sich in der Abmessung nicht wesentlich verändern, kein verringertes Molekulargewicht erleiden, nicht weniger biegsam werden oder zu Spannungsrissbildung neigen oder sich in Gegenwart von Sonnenlicht, Feuchtigkeit, hohen Temperaturen oder negativen Umwelteinflüssen physikalisch nicht verschlechtern. Die Erfindung betrifft ein verbessertes Polymermaterial, das physikalische Eigenschaften trotz auftreffender elektromagnetischer Strahlung wie Umgebungslicht, Hitze, Feuchtigkeit und anderer physikalischer Herausforderungen behält.

-

Polymermaterialien, die in den erfindungsgemäßen Polymerzusammensetzungen verwendet werden können, schließen Polykondensatmaterialien ein, wie Polyamid, Polyester, Celluloseether und -ester, und Gemische davon. Eine Klasse von Polyamid-Polykondensaten sind Nylonmaterialien. Der Begriff „Nylon” ist eine allgemeine Bezeichnung für alle langkettigen synthetischen Polyamide. Üblicherweise umfasst die Nylonnomenklatur eine Reihe von Zahlen, wie Nylon 6.6, welche angibt, dass die Ausgangsstoffe ein C6-Diamin und eine C6-Disäure sind (wobei die erste Zahl ein C6-Diamin angibt und die zweite Zahl eine C6-Dicarbonsäureverbindung angibt). Ein anderes Nylon kann durch Polykondensation von ε-Caprolactam in Gegenwart einer kleinen Menge Wasser hergestellt werden. Diese Umsetzung bildet ein Nylon 6 (hergestellt aus einem cyclischen Lactam – auch bekannt als ε-Aminocapronsäure), das ein lineares Polyamid ist. Weiterhin werden auch Nylon-Copolymere betrachtet. Copolymere können durch Vereinigung verschiedener Diaminverbindungen, verschiedener Disäureverbindungen und verschiedener cyclischer Lactamstrukturen in einem Reaktionsgemisch und anschließende Bildung des Nylons mit in einer Polyamidstruktur zufällig angeordneten Monomerstoffen hergestellt werden. Beispielsweise ist ein Material Nylon 6.6/6.10 ein aus Hexamethylendiamin und einem Gemisch von C6- und C10-Disäuren hergestelltes Nylon. Ein Nylon 6/6.6/6.10 ist ein durch Copolymerisation von ε-Aminocapronsäure, Hexamethylendiamin und einem Gemisch von C6- und C10-Disäuren hergestelltes Nylon.

-

Blockcopolymere sind auch in dem erfindungsgemäßen Verfahren verwendbar. Bei derartigen Copolymeren ist die Auswahl des Quellungslösungsmittels entscheidend. Das ausgewählte Lösungsmittel ist so, dass beide Blöcke in dem Lösungsmittel löslich waren. Wenn eine Komponente in dem Lösungsmittel nicht löslich ist, wird sie ein Gel bilden. Beispiele derartiger Blockcopolymere sind Pebax® aus ε-Caprolactam-b-Ethylenoxid, Polyester-b-Ethylenoxid Sympathex® und Polyurethane aus Ethylenoxid und Isocyanaten.

-

Wir haben auch einen wesentlichen Vorteil der Bildung von Polymerzusammensetzungen, umfassend zwei oder mehr Polymermaterialien in einer Polymerbeimischung, Legierungsform oder in einer vernetzten chemisch gebundenen Struktur, festgestellt, wobei die Polymermaterialien ein Polykondensat gemäß Anspruch 1 umfassen. Wir nehmen an, dass derartige Polymerzusammensetzungen durch Veränderung von Polymermerkmalen, wie Erhöhung der Polymerkettenflexibilität oder -kettenbeweglichkeit, Steigerung des Gesamtmolekulargewichts und Bildung einer Verstärkung durch die Entstehung von Netzwerken der Polymermaterialien, die physikalischen Eigenschaften verbessern.

-

In einer Ausführungsform dieser Erfindung können zwei ähnliche Polymermaterialien für günstige Eigenschaften gemischt werden. Beispielsweise kann ein Nylonmaterial mit hohem Molekulargewicht mit einem Nylonmaterial mit niedrigem Molekulargewicht gemischt werden. Weiterhin können unterschiedliche Arten einer allgemeinen Polymergattung gemischt werden. Beispielsweise kann ein Material Nylon 6 mit einem Nylon-Copolymer, wie Nylon-6/6.6/6.10-Copolymer, gemischt werden. All diese Materialien bei Beimischung können mittels entsprechender Vernetzungsmechanismen vernetzt werden. Nylonmaterialien können mit Vernetzern, die mit dem Stickstoffatom in der Amidbindung reaktionsfähig sind, vernetzt werden. Die Vernetzungstechnik ist ein gut bekanntes und selbstverständliches Phänomen, wobei ein Vernetzer reagiert und kovalente Bindungen zwischen Polymerketten bildet, wodurch Molekulargewicht, chemische Beständigkeit, Gesamtfestigkeit und Beständigkeit gegen mechanischen Abbau erhöht werden.

-

Wir haben festgestellt, dass Additive die Eigenschaften der Polymermaterialien in der Form einer Feinfaser wesentlich verbessern können. Die Beständigkeit gegen die Einflüsse von Hitze, Feuchtigkeit, Stoß, mechanischer Beanspruchung und einen anderen negativen Umwelteinfluss kann durch die Anwesenheit von Additiven wesentlich verbessert werden. Wir haben während der Verarbeitung der erfindungsgemäßen Mikrofasermaterialien entdeckt, dass die Additive den oleophoben Charakter, den hydrophoben Charakter verbessern können und anscheinend die Verbesserung der chemischen Beständigkeit der Materialien fördern können. Wir nehmen an, dass die erfindungsgemäßen Feinfasern in der Form einer Mikrofaser durch die Gegenwart dieser oleophoben und hydrophoben Additive verbessert werden, da diese Additive eine Schutzschicht, Ablationsoberfläche bilden oder die Oberfläche bis zu einer gewissen Tiefe durchdringen, wodurch die Beschaffenheit des Polymermaterials verbessert wird. Wir nehmen an, dass die entscheidenden Merkmale dieser Materialien das Vorhandensein eines stark hydrophoben Restes sind, der bevorzugt auch oleophoben Charakter besitzen kann. Stark hydrophobe Reste schließen Fluorkohlenwasserstoffreste, hydrophobe Kohlenwasserstofftenside oder -blöcke und im Wesentlichen oligomere Kohlenwasserstoffzusammensetzungen ein. Diese Materialien werden in Zusammensetzungen hergestellt, die einen Molekülteil haben, der dazu neigt, mit dem Polymermaterial kompatibel zu sein, wodurch üblicherweise eine physikalische Bindung oder Assoziation mit dem Polymer ermöglicht wird, während der stark hydrophobe oder oleophobe Rest, als Ergebnis der Assoziation des Additivs mit dem Polymer, eine schützende Oberflächenschicht bildet, die auf der Oberfläche bleibt oder sich mit den Polymeroberflächenschichten legiert oder mischt. Bei einer Faser von 0,2 μm mit 10% Additivmenge wird geschätzt, dass die Oberflächendicke etwa 50 Å beträgt, wenn das Additiv zur Oberfläche gewandert ist. Man nimmt an, dass die Wanderung infolge der inkompatiblen Beschaffenheit der oleophoben oder hydrophoben Reste in dem Hauptmaterial stattfindet. Eine Dicke von 50 Å eine scheint eine ausreichende Dicke für die Schutzschicht zu sein. Bei einer Faser mit einem Durchmesser von 0,05 μm entspricht die Dicke von 50 Å 20% Masse. Bei einer Faser von 2 μm Stärke entspricht die Dicke von 50 Å 2% Masse. Bevorzugt werden die Additive in einer Menge von etwa 2 bis 25 Gew.-% verwendet. Oligomere Additive, die in Kombination mit den erfindungsgemäßen Polymermaterialien verwendet werden können, schließen Oligomere mit einem Molekulargewicht von etwa 500 bis etwa 3000, ein, einschließlich Harzen mit niedrigem Molekulargewicht oder Oligomeren.

-

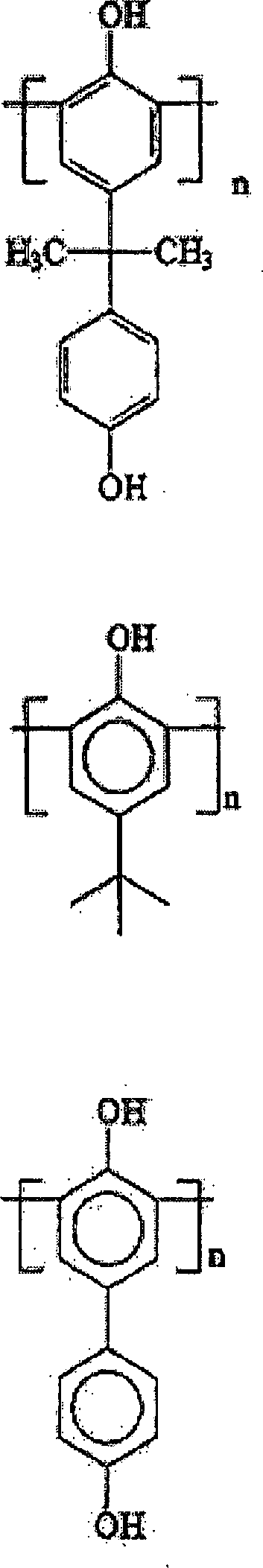

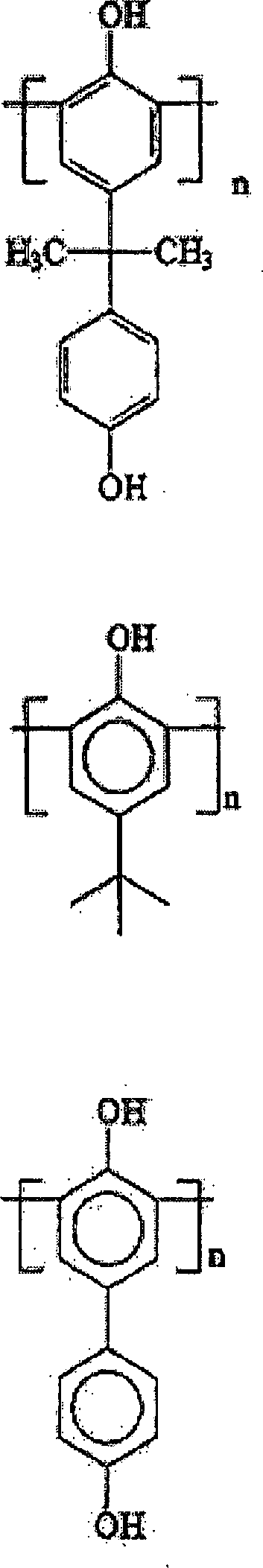

Ein nützlicher Stoff zur Verwendung als Additiv in den erfindungsgemäßen Zusammensetzungen sind Oligomere von tertiärem Butylphenol mit einem Molekulargewicht von etwa 500 bis 5000. Derartige Stoffe neigen dazu, aromatische Phenolharze mit relativ niedrigem Molekulargewicht zu sein. Derartige Harze sind durch enzymatische oxidative Kupplung hergestellte Phenolpolymere. Das Fehlen von Methylenbrücken hat eine besondere chemische und physikalische Beständigkeit zur Folge. Diese Phenolharze können mit verschiedenen Aminen und Epoxidharzen vernetzt sein und sind mit unterschiedlichen Polymermaterialien kompatibel. Diese Stoffe werden im Allgemeinen mit den folgenden Strukturformeln beispielhaft angegeben, welche durch Phenolstoffe in einer Wiederholungseinheit mit phenolischen und aromatischen Gruppen in Abwesenheit von Methylenbrücken gekennzeichnet sind.

wobei n 2 bis 20 ist, um dafür zu sorgen, dass das Molekulargewicht bei etwa 500 bis 3000 liegt. Beispiele dieser Phenolstoffe schließen Enzo-BPA, Enzo-BPA/Phenol, Enzo-TBP, Enzo-COP und weitere ähnliche Phenolharze ein, die von Enzymol International Inc., Columbus, Ohio bezogen wurden.

-

Es sollte selbstverständlich sein, dass eine äußerst breite Auswahl an Faserfiltermedien für unterschiedliche Anwendungen vorhanden ist. Die in dieser Erfindung beschriebenen beständigen Nanofasern und Mikrofasern können zu jedem der Medien hinzugefügt werden. Die in dieser Erfindung beschriebenen Fasern können auch verwendet werden, um Faserkomponenten dieser vorhandenen Medien zu ersetzen, wodurch sich der wesentliche Vorteil einer verbesserten Leistung (erhöhter Wirkungsgrad und/oder verringerter Druckverlust) infolge ihres geringen Durchmessers, unter Aufweisen einer größeren Haltbarkeit, ergibt.

-

Polymernanofasern und -mikrofasern sind bekannt, ihre Verwendung ist jedoch wegen ihrer Brüchigkeit bei mechanischen Beanspruchungen und ihrer Anfälligkeit gegen chemischen Abbau aufgrund ihres sehr großen Oberfläche/Volumen-Verhältnisses sehr eingeschränkt. Die in dieser Erfindung beschriebenen Fasern gehen diese Einschränkungen an und werden folglich in sehr vielen verschiedenen Filterungs-, Gewebe-, Membrananwendungen und anderen diversen Anwendungen verwendbar sein.

-

Detaillierte Beschreibung bestimmter Abbildungen

-

Die Mikrofaser oder Nanofaser der Einheit kann durch das elektrostatische Spinnverfahren gebildet werden. Eine geeignete Vorrichtung zur Bildung der Faser ist in 1 dargestellt. Diese Vorrichtung umfasst einen Vorratsbehälter 80, in welchem die feinfaserbildende Polymerlösung enthalten ist, eine Pumpe 81 und eine rotierende Abgabevorrichtung oder einen Emitter 40, zu welche(r, m) die Polymerlösung gepumpt wird. Der Emitter 40 besteht im Allgemeinen aus einem rotierenden Anschlussstück 41, einem rotierenden Teil 42, das mehrere versetzte Löcher 44 enthält, und einer Welle 43, die das vordere gegenüberliegende Teil und das rotierende Anschlussstück verbindet. Das Anschlussstück 41 gewährleistet das Einleiten der Polymerlösung in das vordere gegenüberliegende Teil 42 über die Hohlwelle 43. Die Löcher 44 werden um den Umfang des vorderen gegenüberliegenden Teils 42 herum verteilt. In einer anderen Ausführungsform kann das rotierende Teil 42 in einen Behälter mit Polymer, zugeführt durch Vorratsbehälter 80 und Pumpe 81, eingetaucht werden. Das rotierende Teil 42 erhält dann Polymerlösung aus dem Behälter und während es sich in dem elektrostatischen Feld dreht, wird ein Tröpfchen der Lösung durch das elektrostatische Feld zu dem Abscheidemedium 70 beschleunigt, wie nachstehend erörtert.

-

Dem Emitter 40 gegenüberliegend, aber getrennt davon, befindet sich ein im Wesentlichen ebenes Gitter 60, auf welchem das Abscheidemedium 70 (d. h. Substrat oder kombiniertes Substrat) angeordnet ist. Luft kann durch das Gitter angesaugt werden. Das Abscheidemedium 70 wird um Walzen 71 und 72, welche an den benachbarten gegenüberliegenden Enden des Gitters 60 angeordnet sind, herumgeführt. Ein elektrostatisches Hochspannungspotential wird zwischen Emitter 40 und Gitter 60 mittels einer geeigneten Quelle elektrostatischer Spannung 61 und Verbindungen 62 und 63, welche das Gitter 60 und den Emitter entsprechend verbinden, aufrechterhalten.

-

In Verwendung wird die Polymerlösung aus dem Vorratsbehälter 80 zu dem rotierenden Anschlussstück 41 oder Behälter gepumpt. Das vordere gegenüberliegende Teil 42 dreht sich, während die Flüssigkeit aus den Löchern 44 austritt oder aus einem Behälter abgezogen wird und von der Außenkante des Emitters zum auf dem Gitter 60 befindlichen Abscheidemedium 70 wandert. Speziell vermittelt das elektrostatische Potential zwischen Gitter 60 und dem Emitter 40 eine Änderung des Materials, welche bewirkt, dass die Flüssigkeit davon als dünne Fasern ausgestoßen wird, welche zum Gitter 60 gezogen werden, wo sie ankommen und auf dem Substrat 12 oder einer Wirkschicht 14 gesammelt werden. Im Falle des Polymers in Lösung wird das Lösungsmittel aus den Fasern während ihres Fluges zu dem Gitter 60 abgedampft; folglich gelangen die Fasern zum Substrat 12 oder zur Wirkschicht 14. Die an die Substratfasern gebundenen Feinfasern sind zuerst auf das Gitter 60 getroffen. Die elektrostatische Feldstärke wird ausgewählt, um zu gewährleisten, dass für das Polymermaterial, während es vom Emitter zu dem Abscheidemedium 70 beschleunigt wird, die Beschleunigung ausreichend ist, um das Material in eine sehr dünne Mikrofaser- oder Makrofaserstruktur zu überführen. Erhöhung oder Herabsetzung der Vorschubgeschwindigkeit des Abscheidemediums kann mehr oder weniger ausgestoßene Fasern auf dem Formungsmedium abscheiden, wodurch die Regulierung der Dicke jeder darauf abgeschiedenen Schicht ermöglicht wird. Das rotierende Teil 42 kann verschiedene günstige Positionen haben. Das rotierende Teil 42 kann so in einer Rotationsebene angeordnet sein, dass die Ebene rechtwinklig zur Oberfläche des Abscheidemediums 70 ist oder in jedem beliebigen Winkel angeordnet ist. Das rotierende Medium kann parallel oder leicht versetzt zu paralleler Ausrichtung angeordnet sein.

-

2 ist eine allgemeine schematische Darstellung eines Verfahrens und einer Vorrichtung zur Bildung einer Feinfaserschicht auf einem schichtartigen Substrat oder Medium. In

2 ist das schichtartige Substrat an Position

20 nicht gewickelt. Das schichtartige Substrat

20a wird dann zu einer Verbindungsstation

21 geführt, wobei mehrere Längen des Substrats für einen kontinuierlichen Einsatz verbunden werden können. Die fortlaufende Länge des schichtartigen Substrats wird zu einer Spinntechnik von

1 umfassenden Feinfasertechnikstation

22 geführt, wobei eine Spinnvorrichtung die Feinfaser bildet und die Feinfaser zu einer Filterschicht auf dem schichtartigen Substrat legt. Nachdem die Feinfaserschicht auf dem schichtartigen Substrat in der Bildungszone

22 gebildet ist, werden die Feinfaserschicht und das Substrat zur entsprechenden Behandlung zu einer Wärmebehandlungsstation

23 geführt. Das schichtartige Substrat und die Feinfaserschicht werden anschließend in einem Leistungsüberwachungsgerät

24 geprüft (siehe

US-Patent Nr. 5.203.201 für Verfahrens- und Überwachungszwecke) und gegebenenfalls an einer Kniffstation

25 gekniffen. Das schichtartige Substrat und die Faserschicht werden dann zu der entsprechenden Wicklungsstation gelenkt, damit sie für die Weiterverarbeitung

26 und

27 auf die passende Spindel gewickelt werden.

-

3 ist eine Rasterelektronenmikroskop-Aufnahme, die das Verhältnis von typischen Staubpartikeln mit einem Durchmesser von etwa 2 und etwa 5 μm in Bezug auf die Porengrößen in typischem Cellulosemedium und in den typischen Feinfaserstrukturen zeigt. In 3A sind das Partikel 31 von 2 μm und das Partikel 32 von 5 μm in einem Cellulosemedium 33 mit Porengrößen, die sich als erheblich größer als die typischen Partikeldurchmesser erweisen, dargestellt. In scharfem Gegensatz dazu, in 3B, scheint das Partikel von 2 μm etwa gleich groß wie oder größer als die typischen Hohlräume zwischen den Fasern in dem Fasergewebe 35 zu sein, während das Partikel 32 von 5 μm größer als alle Hohlräume in dem Feinfasergewebe 35 zu sein scheint.

-

Die vorangehende allgemeine Beschreibung der unterschiedlichen Ausführungsformen der erfindungsgemäßen Polymermaterialien, der erfindungsgemäßen Feinfasermaterialien, einschließlich sowohl Mikrofasern als auch Nanofasern, und der Ausführung von verwendbaren Filterstrukturen aus den erfindungsgemäßen Feinfasermaterialien bietet ein Verständnis der allgemeinen technologischen Prinzipien des Einsatzes der Erfindung. Die folgenden speziellen beispielhaften Materialien sind Beispiele von Materialien, die bei der Bildung der erfindungsgemäßen Feinfasermaterialien verwendet werden können, und die folgenden Materialien offenbaren die beste Art der Ausführung der Erfindung. Die nachstehenden beispielhaften Materialien wurden mit Blick auf die folgenden Eigenschaften und Verfahrensbedingungen hergestellt. Eine Elektrospinnfaser mit geringem Durchmesser von weniger als 10 μm wird mittels einer elektrostatischen Kraft aus einem starken elektrischen Feld, die als Zugkraft zum Strecken eines Polymerstrahls zu einem sehr dünnen Filament wirkt, erhalten. Eine Polymerschmelze kann in dem Elektrospinnverfahren verwendet werden, jedoch werden Fasern dünner als 1 μm am besten aus Polymerlösung hergestellt. Während die Polymermasse zu einem geringeren Durchmesser gestreckt wird, verdampft Lösungsmittel und trägt zur Verringerung der Faserstärke bei. Die Wahl des Lösungsmittels ist aus verschiedenen Gründen entscheidend. Wenn das Lösungsmittel zu schnell trocknet, dann neigen die Fasern dazu, flach und von großem Durchmesser zu sein. Wenn das Lösungsmittel zu langsam trocknet, wird das Lösungsmittel die gebildeten Fasern wieder auflösen. Deshalb ist die Abstimmung von Trocknungsgeschwindigkeit und Faserbildung entscheidend. Bei hohen Produktionsraten unterstützen große Mengen an Abluft dabei, eine brennbare Atmosphäre zu verhindern und die Brandgefahr zu verringern. Ein Lösungsmittel, das nicht brennbar ist, ist nützlich. In einem Produktionsumfeld werden die Verarbeitungsanlagen eine gelegentliche Reinigung benötigen. Sichere Lösungsmittel von geringer Toxizität minimieren die Exposition der Beschäftigten gegen gefährliche Chemikalien. Das elektrostatische Spinnen kann bei einer Durchflussgeschwindigkeit von 1,5 ml/min pro Emitter, einem Sollabstand von 20,32 cm (8 inch), einer Emitterspannung von 88 kV, einer Emitterdrehzahl von 200 min–1 und einer relativen Feuchtigkeit von 45% vorgenommen werden.

-

Die Wahl des Polymersystems ist wichtig für eine vorgegebene Anwendung. Für den Impulsreinigungseinsatz kann eine äußerst dünne Mikrofaserschicht dabei helfen, den Druckverlust zu minimieren und eine Außenfläche für das Auffangen und Ablösen von Partikeln zu liefern. Eine dünne Schicht aus Fasern, Kondensatpolymere gemäß Anspruch 1 enthaltend, von bevorzugt weniger als 0,3 μm Durchmesser, wird bevorzugt. Eine gute Haftung zwischen Mikrofaser oder Nanofaser und Substraten, auf denen die Mikrofasern oder Nanofasern abgeschieden werden, ist wichtig. Wenn Filter aus Verbunden von Substrat und dünner Schicht aus Mikro- und Nanofasern hergestellt werden, bildet ein derartiger Verbund ein hervorragendes Filtermedium für die Selbstreinigungsanwendung. Reinigung der Oberfläche durch wiederholtes Rückpulsen regeneriert das Filtermedium. Da eine große Kraft auf die Oberfläche ausgeübt wird, kann sich die Feinfaser mit schlechter Haftung an Substraten nach einem Rückimpuls, der sich vom Inneren eines Filters durch ein Substrat zu der Mikrofaser verbreitet, aufspalten. Deswegen ist eine gute Kohäsion zwischen Mikrofasern und Adhäsion zwischen Substratfasern und Elektrospinnfasern für eine erfolgreiche Anwendung entscheidend.

-

Produkte, die den vorstehenden Anforderungen gerecht werden, können unter Verwendung von aus verschiedenen Polymermaterialien hergestellten Fasern erhalten werden. Feine Fasern mit guten Haftungseigenschaften können aus solchen Polymeren, die verschiedene Nylonarten wie Nylon 6; Nylon 4.6; Nylon 6.6; Nylon 6.10 und Copolymere davon umfassen, hergestellt werden. Nylon 6, Nylon 6.6 und Nylon 6.10 können elektrogesponnen werden. Allerdings sind Lösungsmittel wie Ameisensäure, m-Cresol, Trifluorethanol, Hexafluorisopropanol entweder schwierig zu handhaben oder sehr teuer. Bevorzugte Lösungsmittel schließen aufgrund ihrer geringen Toxizität Wasser, Ethanol, Isopropanol, Aceton und N-Methylpyrrolidon ein. Mit derartigen Lösungsmittelsystemen kompatible Polymere wurden eingehend bewertet. Wir haben festgestellt, dass Polymere, wenn sie in Wasser, Ethanol, Isopropanol, Aceton, Methanol und Gemischen davon gelöst werden und erfolgreich zu Fasern hergestellt werden, eine hervorragende Haftung an das Substrat besitzen, wodurch ein ausgezeichnetes Filtermedium für die Selbstreinigungsanwendung gebildet wird. Selbstreinigung über Rückluftimpuls oder Wendung ist verwendbar, wenn das Filtermedium für eine sehr hohe Staubkonzentration verwendet wird. Fasern aus alkohollöslichen Polyamiden wurden bei derartigen Anwendungen erfolgreich verwendet. Beispiele von alkohollöslichen Polyamiden schließen Macromelt 6238, 6239 und 6900 von Henkel, Elvamide 8061 und 8063 von DuPont und SVP 637 und 651 von Shakespeare Monofilament Company ein. Eine andere Klasse von alkohollöslichem Polyamid ist Nylon 8, alkoxyalkylmodifiziertes Nylon 66 (Ref. Nylon Plastics Handbook, Melvin Kohan (Hrsg.), Hanser Publisher, New York, 1995, S. 447).

-

Wir haben festgestellt, dass Filter extremen Umweltbedingungen ausgesetzt sein können. Filter in der saudiarabischen Wüste können einer Temperatur bis zu 67°C (150°F) oder höher ausgesetzt sein. In Indonesien oder an der Golfküste der USA installierte Filter können hoher Feuchtigkeit über 90% RH und einer hohen Temperatur von 38°C (100°F) ausgesetzt sein. Oder sie können Regen ausgesetzt sein. Wir haben festgestellt, dass unter der Motorhaube von Fahrzeugen, wie Autos, Lastkraftwagen, Bussen, Traktoren und Baumaschinen, verwendete Filter hoher Temperatur (93°C oder 200°F), hoher relativer Feuchtigkeit und sonstiger chemischen Umgebung ausgesetzt sein können. Wir haben Testverfahren zur Bewertung der Überlebensfähigkeit von Mikrofasersystemen unter rauen Bedingungen entwickelt. Eintauchen der Filtermedienproben in heißes Wasser (60°C oder 140°F) über 5 Minuten oder Aussetzen hoher Feuchtigkeit, hoher Temperatur und einem Luftstrom.

-

Unter Bezugnahme auf 21 wird ein Luftfiltersystem oder eine Luftfiltereinheit in 110 allgemein dargestellt. Das dargestellte System 110 wird mit drei Einheiten oder Komponenten, miteinander konfiguriert in Nebeneinanderanordnung, gezeigt. Diese Anordnung kann z. B. von einer Größe sein, die in einen Raum von 1,83 m × 3,05 m × 3,05 m (6 ft × 10 ft × 10 ft) passt.

-

Das System 110 in 21 umfasst einen Einlass oder ein Rohr 111 zur Einleitung von schmutziger oder kontaminierter Luft (d. h. mit partikulärem Stoff). Ein Auslass oder Rohr 112 ist zum Ablassen von reiner oder gefilterter Luft aus der Filtereinheit 110 vorgesehen. Das Innere des Systems 110 ist über eine Einstiegsluke 113 zugänglich.

-

Immer noch mit Bezug auf 21 ist eine Seitenwandplatte 117 geschnitten dargestellt, um die Anordnung der verschiedenen Elemente der Einheit zu veranschaulichen. In dieser Ausführungsform ist der Lufteinlass 111 in der oberen Wandplatte 116 so angeordnet, dass einströmende staubbeladene Luft oder ein anderes kontaminiertes Fluid in Abwärtsrichtung in eine Schmutzluftkammer 122 eingeleitet wird. Das ermöglicht, dass die Einheit bei der Bewegung des Staubs durch die Einheit 110 zu einer Abscheidezone 114 die Schwerkraft ausnutzt. Die Schmutzluftkammer 122 ist durch die Luke 113, die obere Wandplatte 116, zwei Paar gegenüberliegender Seitenwandplatten 117 (welche sich abwärts von der oberen Platte erstrecken), eine abgestufte Wandstruktur 129 und ein Paar geneigter Flächen 123, 124 begrenzt. Die geneigten Flächen 123, 124 stecken zum Teil die Abscheidezone oder den Trichter 114 im Unterteil der Einheit ab.

-

Verschlossen zu einem Gehäusebauteil ist entlang jeder der Seitenwandplatten 117 eine Zwischenwand oder Rohrbodenanordnung 128 mit einem stufenartigen Aufbau, an welcher separate Filterelemente 132 der Einheit 110 installiert sind, montiert. Die Rohrbodenanordnung 128 wird an allen. Seiten abgedichtet, um die Schmutzluftkammer 122 von einer Reinluftkammer 160 hermetisch abzuschließen. Die an der abgestuften Rohrbodenanordnung 128 installierten Filterelemente 132 sind in der Schmutzluftkammer 122 in abgestufter oder im Abstand voneinander liegender, teilweise überlappender Verbindung, gewöhnlich in Abwärtsrichtung in einem spitzen Neigungswinkel bezüglich der Horizontalebene der oberen Wandplatte 116 angeordnet. Auf diese Weise wird eine Verteilungskammer 133 im obersten Teil der Filtereinheit 110 abgegrenzt. Während die schmutzige Luft von dem Einlass 111 in die Einheit 110 einströmt, wird sie in der Verteilungskammer 133 aufgenommen, bevor sie gefiltert wird.

-

Die einzelnen Filterelemente

132, wie dargestellt, umfassen gefaltetes Medium

135, das zu zylinderförmigen Rohrelementen, die jeweils Enden besitzen, geformt ist. Außer den nachstehend beschriebenen bevorzugten Medienformulierungen sind der Aufbau jedes Elements

132 und die Anbringung an der Rohrbodenanordnung

128 ähnlich dem Filterelement von

US-Patent Nr. 4.395.269 und

US-Patent Nr. 5.562.746 . Details des Aufbaus des Filterelements und der Herstellung des Filtermediums in einer stabilen zylindrischen Form und der Abgrenzung mit Endkappen sind in

US-Patent Nr. 4.171.963 (Schuler) offenbart.

-

Jetzt mit Bezug auf die 23 und 24 ist eines der Filterelemente 132 in Perspektivansicht und Schnittansicht dargestellt. Im Allgemeinen umfasst das Filterelement 132 eine erste und zweite sich gegenüberliegende Endkappe 133, 134, wobei sich die rohrförmige, vorzugsweise zylinderförmige, Ausführung des Filtermediums 135 dazwischen erstreckt. Die Medienausführung 135 begrenzt ein offenes Filterinneres 138, welches auch einem Reinluftrohr oder einer Reinluftkammer im Einsatz entspricht. Die rohrförmige Ausführung des Filtermediums 135 wird mit den Endkappen 133, 134 gesichert oder eingefasst, und in vielen Fällen wird sie in das Polyurethanmaterial der Endkappen 133, 134 geformt. In dem dargestellten Filterelement 132 gibt es auch ein inneres Stützrohr oder eine Auskleidung 136 und ein äußeres Stützrohr oder eine Auskleidung 137. Jede der Auskleidungen 136, 137 unterstützt dabei, dem Medium 135 strukturelle Integrität oder Halt zu verschaffen.

-

25 veranschaulicht ein Beispiel davon, wie das dargestellte spezielle Filterelement

132 gegen den Rohrboden

128 abdichtet. Insbesondere umfasst die erste Endkappe

133 eine sich axial erstreckende Dichtung

140. Die Dichtung

140 wird mit einem Bügelelement gegen den Rohrboden

128 zusammengedrückt, wie in

US-Patent Nr. 5.803.941 beschrieben, um eine Abdichtung

141 gegen den Rohrboden

128 zu bilden.

-

Noch einmal mit Bezug auf 21 sind in der dargestellten Anordnung die Filterelemente 132 paarweise, in einer Verbindung von Ende zu Ende angeordnet. Jedes der Filterelemente 132, das dem Rohrboden 128 am nächsten ist, ist gegen den Rohrboden 128 abgedichtet, während jedes der Elemente 132, das der abgestuften Wandplatte 129 am nächsten ist, mit einem Bügelelement gegen die abgestufte Wandplatte 129 abgedichtet ist. Weiterhin sind alle Filterelemente 132, die aneinander angrenzen und von Ende zu Ende gegeneinander gestapelt sind, zwischen den jeweiligen Endkappen gegen das benachbarte Filterelement 132 abgedichtet.

-

22 stellt eine andere Ausführungsform eines Luftfiltersystems 110' dar. Die Anordnung von 22 ist ähnlich der Anordnung von 21 und umfasst einen Einlass 111', einen Auslass 112', eine Einstiegsluke 113' und Seitenwandplatten 116', 117'. Weiterhin gibt es eine Schmutzluftkammer 122', eine Reinluftkammer 160' und einen Rohrboden 128'. Der Rohrboden 128' trennt die Schmutzluftseite 122' von der Reinluftseite 160'. Installiert in dem Filtersystem 110' und an dem Rohrboden 128' sind Filterelemente 132'. Ein Unterschied zwischen dem System 110' von 22 und dem System 110 von 21 ist das Vorhandensein von Venturi-Elementen 170, die nachstehend weiter beschrieben werden. 26 veranschaulicht schematisch eines der Filterelemente 132', betriebsbereit installiert im Rohrboden 128' und gegen diesen abgedichtet. Ein Dichtungselement 140' an der Endkappe 133' wird gegen den Rohrboden 128' zusammengedrückt, um eine Abdichtung 141' mit dem Rohrboden 128' zu bilden.

-

Ein System zur Reinigung jedes der Filterelemente 132, 132' wird außerdem in der Reinluftkammer 160, 160' bereitgestellt. Unter Bezugnahme auf 22 umfasst das System mehrere Impulsventile 165 und Düsen oder Blasrohre 197. Eine Anordnung von Ventil 165 und Blasrohr 197 befindet sich direkt in Reihe mit einer Auslassöffnung 134 (26) in der Rohrbodenanordnung 128', um einen Druckluftstrahl in das offene Innere eines Filterelementpaars 132, 132' zu richten. Der Typ der Impulsventile (oder Rückimpulsventile), Blasrohre, Rohrleitungsanordnung zum Bereitstellen von Druckluft und ihre Überwachung und Bedienung sind auf dem Fachgebiet bekannt.

-

Jetzt mit Bezugnahme auf die

26 und

27 umfasst jedes dargestellte Venturi-Element

170 einen glockenförmigen Eingangssteil (oder Venturi-Einlassteil)

174 und einen Halsteil

176. In der dargestellten Ausführungsform gibt es auch einen Luftverteilerteil (oder Venturi-Auslassteil)

172. Der Halsteil

176 ist zwischen dem Luftverteilerteil

172 und dem Venturi-Einlassteil

174 eingefügt und verbindet diese. Luft strömt aus dem Venturi-Element

170 durch den Luftverteilerteil

172 in die Reinluftkammer

160', wenn die Luft gefiltert ist, und strömt von der Schmutzluftkammer

122' durch das Filterelement

132' in einem gewöhnlichen Filterluftströmungsfeld (d. h. kein Rückpulsen). Der dargestellte Luftverteilerteil

172 hat eine auseinander laufende (oder sich erweiternde) im Wesentlichen geradlinige Wandung

177, um die Wiederherstellung des Drucks im normalen Filterzustand zu erleichtern. Der Halsteil

176 kann in der Richtung zu dessen Innenseite gewölbt sein, wie in

US-Patent 5.562.746 offenbart, oder kann, in dem einen in

26 dargestellten, in einer allmählichen Zunahme des Durchmessers von einer Grundlinie

106 bis zum Auslassteil

172 konturiert sein, wie in

US-Patent 6.090.173 beschrieben.

-

Das Venturi-Element 170 befindet sich an der Rohrbodenanordnung 128' so in Verbindung zu dem Filterelement 132', dass der Venturi-Einlassteil 174 in der Reinluftkammer 160' angeordnet ist.

-

Immer noch mit Bezug auf

26 ist zu ersehen, dass das Venturi-Element

170 an dem Rohrboden

128' mittels einer geeigneten Halterung

181 unter Verbindung der Grundlinie

106 mit dem Rohrboden

128' befestigt ist. Weitere Details des Venturi-Elements

170 sind in

US-Patent Nr. 5.562.746 und

6.090.173 beschrieben.

-

In 27 ist die Düse oder das Blasrohr 197 des Impulsstrahl-Systems, angeordnet in einem Abstand 182 von dem Venturi-Element 170, schematisch dargestellt. Während Luft aus dem Blasrohr 197 ausströmt, ist ein asymmetrischer Luftstrahl vollturbulent und verhält sich wie eine Scherströmung ohne Wandung. Für diesen Luftströmungstyp breitet sich das Geschwindigkeitsprofil aus, während der Strahl aus den Blasrohren 197 austritt und sich gegen den eintretenden Luftstrom bewegt, wie mit der Bahn 183 dargestellt. Das Venturi-Element 170 ermöglicht, dass dieser Luftstrahl von Bahn 183 in das Innere 138, 138' der Filterelemente 132, 132' auf eine Weise eintritt, die eine gleichmäßige Verteilung des Luftdrucks über die gesamte Länge der Filtermedien 135, 135' zwischen den Endkappen 133, 134 zur Folge hat.

-

Der Abstand 182 zwischen dem Blasrohr 197 und der Grundlinie 106 des Venturi-Elements 170 ist üblicherweise weniger als 25 inch und mehr als 10 inch. Bei einigen Anordnungen beträgt der Abstand etwa 22–23 inch. Bei anderen Anordnungen ist der Abstand 20–21 inch oder kleiner. Diese Arten der Anordnungen führen zu einer guten Reinigung, die im Wesentlichen entlang der gesamten Länge der Ausdehnung der Filtermedien 135, 135' unterschiedlich Druck ausübte.

-

In Betrieb strömt Luft oder ein anderes partikelbeladenes gasförmiges Fluid in die Schmutzluftkammer 122, 122' durch den Lufteinlass 120, 120' und die Filterelemente 132, 132'. Partikulärer Stoff wird durch die Filtermedien 135, 135' aus dem Luftstrom entfernt. Wie nachstehend beschrieben, werden bevorzugte Medienformulierungen verwendet, um eine günstige Leistung zu erzielen. Die gereinigte Luft strömt in das offene Filterinnere 138, 138' und in die Reinluftkammer 160, 160'. Wenn ein Venturi-Element 170 vorhanden ist, strömt die Reinluft durch das Venturi-Element 170, während sie aus dem offene Filterinneren 138, 138' ausströmt und in die Reinluftkammer 160, 160' einströmt. Die gereinigte Luft strömt durch den Auslass 112, 112' aus dem Luftfilter 110, 110'.

-

Nach einer Zeitspanne des Filterns werden die Filterelemente 132, 132' mit Staub oder anderem partikulärem Stoff bedeckt sein. Jedes der Filterelemente 132, 132' wird mit seinem jeweiligen Ventil 165 und Blasrohr 197 mit Impulsstrahl gereinigt, das eine Druckluftmenge von dem Blasrohr 197 gegen und in das offene Filterinnere 138, 138' ausstößt. Wenn ein Venturi-Element 170 vorhanden ist, wird die Druckluft in den Luftverteilerteil 172 des Venturi-Elements 170 geleitet. Der Strahl gelangt in das offene Filterinnere 138 und passiert die Medien 135, 135' in einer Richtung entgegengesetzt zu der normalen Strömung des Luftstroms beim Filtern. Dieser Impulsstrahl der Luft schlägt den Staubkuchen und andere Partikel von der Außenseite der Filtermedien 135, 135' ab und bewirkt durch die Schwerkraft das Fallen in den Trichter 114.

-

Bevorzugte Medienformulierungen

-

Wenn Luftfiltersysteme der vorstehend beschriebenen Typen in den 21 und 22 in Umgebungen mit hoher Temperatur, hoher Feuchtigkeit verwendet werden (d. h. Temperaturen höher als 49°C, häufig 60°C bis 150°C (120°F, häufig 140 bis 300°F) und Feuchtigkeiten höher als 30% RH, häufig höher als 50 bis 90% RH), wurde festgestellt, dass bestimmte Medienformulierungen für die Medien 135, 135' vorteilhaft sind. Im Allgemeinen ist der betreffende Medientyp ein Faltenfiltermedienverbund, umfassend ein zumindest teilweise mit einer Schicht aus Feinfasern bedecktes Substrat. Bevorzugt umfasst das Substrat ein Cellulosesubstrat, das mit einer Verteilung oder Beschichtung von Feinfasern behandelt ist.

-

Eine Feinfaserstruktur umfasst eine Zweischicht- oder Mehrschichtstruktur, wobei der Filter eine oder mehrere Feinfaserschichten, kombiniert oder abgetrennt mit einem oder mehreren synthetischen Geweben, Cellulose- oder Mischgeweben, enthält. Ein anderes bevorzugtes Motiv ist eine Struktur, die Feinfaser in einer Matrix oder Mischung von anderen Fasern umfasst.

-

Wir nehmen an, dass wichtige Eigenschaften der Faser- und Mikrofaserschichten in der Filterstruktur die Temperaturbeständigkeit, Feuchtigkeits- oder Feuchtebeständigkeit und Lösungsmittelbeständigkeit betreffen, insbesondere wenn die Mikrofaser bei erhöhter Temperatur mit Feuchtigkeit, Feuchte oder einem Lösungsmittel in Kontakt gebracht wird. Weiterhin betrifft eine zweite wichtige Eigenschaft der erfindungsgemäßen Materialien die Haftung des Materials an einer Substratstruktur. Die Haftung der Mikrofaserschicht ist ein entscheidendes Merkmal des Filtermaterials, damit das Material ohne Spaltung der Mikrofaserschicht vom Substrat hergestellt werden kann, die Mikrofaserschicht plus Substrat zu Filterstrukturen, einschließlich Falten, gewickelten Materialien und anderen Strukturen, ohne wesentliche Aufspaltung verarbeitet werden kann. Wir haben festgestellt, dass der Erwärmungsschritt des Herstellungsverfahrens, wobei die Temperatur auf eine Temperatur bei oder nahe der, aber gerade noch unter der Schmelztemperatur eines Polymermaterials erhöht wird, üblicherweise niedriger als die niedrigste Schmelztemperatur, die Haftung der Fasern aneinander und an das Substrat wesentlich verbessert. Bei oder über der Schmelztemperatur kann die Feinfaser ihre Faserstruktur verlieren. Es ist außerdem entscheidend, die Erwärmungsgeschwindigkeit zu regeln. Wenn die Faser über eine längere Zeitspanne ihrer Kristallisationstemperatur ausgesetzt wird, ist es auch möglich, dass sie die Faserstruktur verliert. Eine vorsichtige Wärmebehandlung verbesserte auch die Polymereigenschaften, die auf die Bildung von äußeren Additivschichten, während Additive zur Oberfläche wandern und hydrophobe oder oleophobe Reste auf der Faseroberfläche freilegen, zurückzuführen sind.

-

Die hier beschriebenen Feinfasermaterialien können in einer Vielzahl von Filteranwendungen, einschließlich Filtern mit Impulsreinigung und impulsfrei gereinigten Filtern zur Staubabscheidung, Gasturbinen und Luftansaug- oder Induktionssystemen von Motoren, Ansaug- oder Induktionssystemen von Gasturbinen, Ansaug- oder Induktionssystemen von Schwerfahrzeugmotoren, Ansaug- oder Induktionssystemen von Leichtfahrzeugmotoren, Luft im Fahrgastraum von Fahrzeugen, Luft im Fahrgastraum von Geländefahrzeugen, Luft in Diskettenlaufwerken, Entfernung von Fotokopierertoner, HVAC-Filtern, bei sowohl gewerblichen Filteranwendungen als auch Filteranwendungen in der Wohnung verwendet werden.

-

Papierfilterelemente sind viel verwendete Formen von Oberflächenbeladungsmedium. Im Allgemeinen umfassen Papierelemente dichte Matten aus Cellulose-, Synthesefasern oder anderen Fasern, quer ausgerichtet zu einem partikulären Stoff mitführenden Gasstrom. Das Papier ist gewöhnlich so ausgelegt, dass es für den Gasstrom durchlässig ist und außerdem eine genügend feine Porengröße und entsprechende Porosität besitzt, um den Durchgang von Partikeln größer als eine ausgewählte Größe dort hindurch zu verhindern. Während die Gase (Fluide) durch das Filterpapier hindurchströmen, wirkt die Stromaufwärtsseite des Filterpapiers durch Diffusion und Abfangen, um die Partikel der ausgewählten Größe aus dem Gasstrom (Fluidstrom) aufzufangen und zurückzuhalten. Die Partikel werden als Staubkuchen auf der Stromaufwärtsseite des Filterpapiers abgeschieden. Frühzeitig beginnt auch der Staubkuchen als Filter zu wirken, womit sich der Wirkungsgrad erhöht. Das wird manchmal als „Alterung”, d. h. Ausbildung eines größeren Wirkungsgrades als des Anfangswirkungsgrades, bezeichnet.

-

Eine einfache Filteranordnung wie die vorstehend beschriebene ist mindestens zwei Arten von Problemen unterworfen. Erstens hat ein relativ einfacher Riss, d. h. Zerreißen des Papiers, eine Störung des Systems zur Folge. Zweitens baut sich der partikuläre Feststoff auf der Stromaufwärtsseite des Filters, als dünner Staubkuchen oder Schicht, schnell auf, womit sich der Druckverlust erhöht. Verschiedene Verfahren werden angewandt, um die „Lebensdauer” von Filtersystemen mit Oberflächenbeladung, wie Papierfiltern, zu erhöhen. Ein Verfahren ist, das Medium in einer gefalteten Ausführung bereitzustellen, so dass der dem Gasstrom ausgesetzte Oberflächenbereich im Verhältnis zu einer flachen, nicht gefalteten Ausführung vergrößert wird. Obwohl dies die Filterlebensdauer erhöht, ist sie noch wesentlich begrenzt. Aus diesem Grund hat das Medium mit Oberflächenbeladung vor allem bei Anwendungen Verwendung gefunden, wobei relativ geringe Geschwindigkeiten durch das Filtermedium, im Allgemeinen nicht höher als 20–30 ft/min und gewöhnlich in der Größenordnung von etwa 10 ft/min oder geringer, eingeschlossen sind. Der Begriff „Geschwindigkeit” in diesem Zusammenhang ist die Durchschnittsgeschwindigkeit durch das Medium (d. h. Durchflussmenge pro Medienfläche).

-

Im Allgemeinen wird die Luftströmungsgeschwindigkeit durch ein Medium aus gefaltetem Papier erhöht, wird die Lebensdauer um einen dem Quadrat der Geschwindigkeit proportionalen Faktor verringert. Deshalb wird, wenn ein Filtersystem mit gefaltetem Papier, mit Oberflächenbeladung als Partikelfilter für ein System, das erhebliche Luftströme erfordert, verwendet wird, ein relativ großer Oberflächenbereich beim Filtermedium benötigt. Beispielsweise wird ein typisches zylinderförmiges Papierfaltenfilterelement eines Diesellastkraftwagens etwa 22,86–38,1 cm (9–15 inch) im Durchmesser und etwa 30,48–60,96 cm (12–24 inch) lang, mit etwa 2,54–5,08 cm (1–2 inch) tiefen Falten, sein. Somit ist der Filteroberflächenbereich des Mediums (eine Seite) typischerweise 2,8 bis 27,9 m2 (30 bis 300 ft2).

-

Bei vielen Anwendungen, insbesondere jenen mit relativ hohen Strömungsgeschwindigkeiten, wird ein alternativer Typ des Filtermediums, manchmal allgemein als „Tiefen”medium bezeichnet, verwendet. Ein typisches Tiefenmedium umfasst ein relativ dichtes Gewirr aus Fasermaterial. Tiefenmedium wird im Allgemeinen bezüglich seiner Porosität, Dichte oder seines prozentualen Feststoffgehaltes bestimmt. Beispielsweise würde ein Medium mit 2–3% Festigkeit eine Tiefenmedienmatte aus so angeordneten Fasern sein, dass ca. 2–3% des Gesamtvolumens Fasermaterial (Feststoffe) umfassen, wobei der Rest Luft- oder Gaszwischenraum ist.

-

Ein anderer zur Festlegung des Tiefenmediums verwendbarer Parameter ist der Faserdurchmesser. Wenn die prozentuale Festigkeit konstant gehalten wird, jedoch der Faserdurchmesser (Stärke) verringert wird, wird die Porengröße oder der Zwischenfaserraum verkleinert, d. h. der Filter wird leistungsfähiger und wird kleinere Partikel wirksamer zurückhalten.

-

Ein typischer herkömmlicher Tiefenmedienfilter ist ein tiefes Medium mit relativ konstanter (oder einheitlicher) Dichte, d. h. ein System, in welchem die Festigkeit des Tiefenmediums über seine gesamte Dicke im Wesentlichen konstant bleibt. Mit „im Wesentlichen konstant” in diesem Zusammenhang ist gemeint, dass nur relativ geringe Schwankungen der Dichte, wenn überhaupt, über die gesamte Dicke des Mediums festgestellt werden. Derartige Schwankungen können beispielsweise auf eine leichte Stauchung einer außen liegenden Fläche, durch einen Behälter, in welchem sich das Filtermedium befindet, zurückzuführen sein.

-

Tiefenmedienanordnungen mit Dichtegradient wurden entwickelt, einige derartige Anordnungen sind z. B. in

US-Patent Nr. 4.082.476 ;

5.238.474 und

5.364.456 beschrieben. Im Allgemeinen kann eine Tiefenmedienanordnung ausgeführt werden, um das „Laden” von partikulären Stoffen im Wesentlichen über ihr gesamtes Volumen oder ihre gesamte Tiefe zu ermöglichen. Folglich können derartige Anordnungen zur Ladung einer größeren Menge an partikulärem Stoff, im Verhältnis zu Systemen mit Oberflächenbeladung, ausgeführt werden, wenn die volle Filterlebensdauer erreicht wird. Im Allgemeinen hatte jedoch der Austausch bei solchen Anordnungen Wirksamkeit, da für erhebliches Beladen ein Medium mit relativ geringer Festigkeit erwünscht ist. Dichtegradientensysteme wie jene in den vorstehend erwähnten Patenten wurden entwickelt, um einen beträchtlichen Wirkungsgrad und eine längere Lebenszeit zu gewährleisten. In einigen Fällen wird das Oberflächenbeladungsmedium als „Polier”filter in derartigen Anordnungen verwendet.

-

Eine erfindungsgemäße Filtermedienausführung schließt eine erste Schicht aus durchlässigem Grobfasermedium oder -substrat mit einer ersten Oberfläche ein. Eine erste Schicht aus Feinfasermedium wird auf die erste Oberfläche der ersten Schicht aus durchlässigem Grobfasermedium aufgebracht. Vorzugsweise umfasst die erste Schicht aus durchlässigem Grobfasermaterial Fasern mit einem mittleren Durchmesser von mindestens 10 μm, üblicherweise und bevorzugt etwa 12 (oder 14) bis 30 μm. Ebenfalls bevorzugt umfasst die erste Schicht aus durchlässigem Grobfasermaterial ein Medium mit einem Basisgewicht von nicht größer als etwa 200 g/m2, bevorzugt etwa 0,50 bis 150 g/m2 und am meisten bevorzugt mindestens 8 g/m2. Vorzugsweise ist die erste Schicht aus durchlässigem Grobfasermedium mindestens 12 μm (0,0005 inch) dick und üblicherweise und bevorzugt ist sie etwa 25–800 μm (0,001 bis 0,030 inch) dick.

-

In bevorzugten Anordnungen umfasst die erste Schicht aus durchlässigem Grobfasermaterial ein Material, welches bei getrennter Bewertung von einem Rest der Anlage mit dem Frazier-Durchlässigkeitstest eine Durchlässigkeit von mindestens 1 m/min und üblicherweise und bevorzugt etwa 2–900 m/min aufweisen würde. Hierin, wenn Bezug auf den Wirkungsgrad genommen wird, ist der Bezug auf den Wirkungsgrad unter Messung nach ASTM-1215-89, mit monodispersen kugelförmigen Polystyrolpartikeln von 0,78 μm, bei 6,1 m/min (20 ft/min), wie hierin beschrieben, gemeint, wenn nicht anders angegeben.

-

Vorzugsweise ist die auf die erste Oberfläche der Schicht aus durchlässigem Grobfasermedium aufgebrachte Schicht aus Feinfasermaterial eine Schicht aus Nano- und Mikrofasermedium, wobei die Fasern mittlere Faserdurchmesser von nicht größer als etwa 2 μm, gewöhnlich und bevorzugt nicht größer als etwa 1 μm besitzen und üblicherweise und bevorzugt Faserdurchmesser kleiner als 0,5 μm und im Bereich von etwa 0,05 bis 0,5 μm aufweisen. Außerdem hat die auf die erste Oberfläche der ersten Schicht aus durchlässigem Grobfasermaterial aufgebrachte erste Schicht aus Feinfasermaterial eine Gesamtdicke, die nicht größer als etwa 30 μm, stärker bevorzugt nicht mehr als 20 μm, am meisten bevorzugt nicht größer als etwa 10 μm, ist, und üblicherweise und bevorzugt ist diese in einer Dicke des etwa 1- bis 8-fachen (und stärker bevorzugt nicht mehr als 5-fachen) mittleren Feinfaserdurchmessers der Schicht.

-

Bestimmte bevorzugte Anordnungen gemäß der vorliegenden Erfindung schließen Filtermedium, wie allgemein definiert, in einer Gesamtfilteranlage ein. Einige bevorzugte Anordnungen für eine derartige Verwendung umfassen das in einem zylinderförmigen, gefalteten Aufbau angeordnete Medium, wobei sich die Falten im Allgemeinen längs erstrecken, d. h. in dieselbe Richtung wie eine Längsachse des zylinderförmigen Modells. Für derartige Anordnungen kann das Medium, wie bei herkömmlichen Filtern, in Endkappen eingebettet sein. Derartige Anordnungen können, falls gewünscht, Stromaufwärtsauskleidungen und Stromabwärtsauskleidungen für typische herkömmliche Zwecke enthalten.

-

Bei einigen Anwendungen kann das erfindungsgemäße Medium in Verbindung mit anderen Medientypen, z. B. herkömmlichem Medium, verwendet werden, um die Gesamtfilterleistung oder Lebensdauer zu erhöhen. Beispielsweise kann das erfindungsgemäße Medium zu herkömmlichem Medium laminiert werden, in Säulenanordnungen verwendet werden oder in Medienstrukturen, die einen oder mehrere Bereiche herkömmlichen Mediums umfassen, eingegliedert werden (ein wesentliches Merkmal). Es kann stromaufwärts derartigen Mediums, für eine gute Beladung, verwendet werden und/oder es kann stromabwärts von herkömmlichem Medium, als Hochleistungspolierfilter, verwendet werden.

-

Gemäß der vorliegenden Erfindung werden Verfahren zum Filtern zur Verfügung gestellt. Die Verfahren umfassen allgemein die vorteilhafte Verwendung von Medium, wie beschrieben, zum Filtern. Wie aus den Beschreibungen und nachstehenden Beispielen zu ersehen ist, kann das erfindungsgemäße Medium speziell gestaltet und aufgebaut sein, um eine relativ lange Lebensdauer in relativ leistungsfähigen Systemen zum Vorteil zu bieten.

-

Verschiedene Filterausführungen sind unter Offenbarung und Beanspruchung unterschiedlicher Ausführungsformen der Filterstruktur und der bei den Filtermaterialien verwendeten Strukturen in Patenten dargestellt. Engel et al.,

US-Patent Nr. 4.720.292 , offenbaren eine Radialdichtungsausführung bei einer Filtereinheit mit einer gewöhnlich zylinderförmigen Filterelementausführung, wobei das Filterelement mit einer relativ weichen, gummiartigen Endkappe mit einer zylinderförmigen, radial nach innen gewandten Oberfläche abgedichtet wird. Kahlbaugh et al.,

US-Patent Nr. 5.082.476 , offenbaren eine Filterausführung unter Verwendung eines Tiefenmediums, umfassend ein Schaumstoffsubstrat mit gefalteten Komponenten, kombiniert mit den erfindungsgemäßen Mikrofasermaterialien. Stifelman et al.,

US-Patent Nr. 5.104.537 , beziehen sich auf eine zum Filtern von flüssigem Medium verwendbare Filteranordnung. Die Flüssigkeit wird in das Filtergehäuse mitgeführt, durchströmt die Außenseite des Filters in einen inneren ringförmigen Kern und strömt dann zur wirksamen Verwendung in die Anordnung zurück. Derartige Filter sind sehr nützlich beim Filtern von Hydraulikflüssigkeiten. Engel et al.,

US-Patent Nr. 5.613.992 , zeigen eine typische Dieselmotorenluftfilteranordnung. Die Anordnung erhält Luft, die mitgeführte Feuchtigkeit enthalten oder nicht enthalten kann, von der Außenseite des Gehäuses. Die Luft durchströmt den Filter, während die Feuchtigkeit in den Boden des Gehäuses übergehen kann und aus dem Gehäuse ablaufen kann. Gillingham et al.,

US-Patent Nr. 5.820.646 , offenbaren eine Z-Filteranordnung, die eine spezielle Faltenfilterkonstruktion mit verbundenen Passagen, die erfordern, dass ein Fluidstrom mindestens eine Schicht des Filtermediums in einer „z”-förmigen Bahn durchströmt, um eine einwandfreie Filterleistung zu erzielen, verwendet. Das in der gefalteten z-förmigen Ausführung gestaltete Filtermedium kann das erfindungsgemäße Feinfasermedium enthalten. Glen et al.,

US-Patent Nr. 5.853.442 , offenbaren eine Taschenfilteranordnung mit Filterelementen, die die erfindungsgemäßen Feinfaserstrukturen enthalten können. Berkhoel et al.,

US-Patent Nr. 5.954.849 , veranschaulichen eine Staubabscheideranordnung, verwendbar zur typischen Behandlung von Luft mit hohen Staubbeladungen, um Staub aus einem Luftstrom nach Bearbeitung eines Werkstücks, die eine erhebliche Staubbelastung in der Umgebungsluft verursacht, zu filtern. Schließlich offenbart Gillingham,

US-Geschmacksmuster Nr. 425.189 , einen Plattenfilter unter Verwendung der Z-Filteranordnung.

-

Experimentelles

-

Die folgenden Materialien wurden mit den nachstehenden Bedingungen des Elektrospinnverfahrens hergestellt. Die folgenden Materialien wurden unter Verwendung entweder eines rotierenden Emittersystems oder eines Kapillarnadelsystems gesponnen. Es wurde festgestellt, dass beide im Wesentlichen die gleichen Fasermaterialien hervorbringen. Die Durchflussgeschwindigkeit betrug 1,5 ml/min pro Emitter, der Sollabstand 8 inch, die Emitterspannung 88 kV, die relative Feuchtigkeit 45% und bei dem rotierenden Emitter die Drehzahl 35 min–1.

-

Beispiel 1: (vergleichend)

-

Einfluss der Faserstärke

-

Feinfaserproben wurden aus einem Nylon-6/66/610-Copolymer-Harz (SVP-651) hergestellt, das durch Endgruppentitration auf das Molekulargewicht analysiert wurde. (J. E. Walz und G. B. Taylor, Determination of the molecular weight of nylon, Anal. Chem. 1947, 19 (7), 448–450). Das Zahlenmittel des Molekulargewichts betrug zwischen 21.500 und 24.800. Die Zusammensetzung wurde mit dem Phasendiagramm der Schmelztemperatur des Dreikomponentennylons, Nylon 6 etwa 45%, Nylon 66 etwa 20% und Nylon 610 etwa 25%, bestimmt. (Nylon Plastics Handbook, Melvin Kohan (Hrsg.), Hanser Publisher, New York (1995), S. 286). Die beschriebenen physikalischen Eigenschaften des Harzes SVP 651 sind:

| Eigenschaft | ASTM-Verfahren | Einheit | Typischer Wert |

| |

| Spezifisches Gewicht | D 792 | - | 1,08 |

| Wasseraufnahme

(24 h Eintauchen) | D 570 | % | 2,5 |

| Härte | D 240 | Shore D | 65 |

| Schmelzpunkt | DSC | °C (°F) | 154 (309) |

| Zugfestigkeit beim Fließen | D 638 | MPa (kpsi) | 50 (7,3) |

| Bruchdehnung | D 638 | % | 350 |

| Elastizitätsmodul | D 790 | MPa (kpsi) | 180 (26) |

| Spezifischer Durchgangswiderstand | D 257 | Ω·cm | 1012 |

wodurch eine Faser von 0,23 und 0,45 μm im Durchmesser hergestellt wird. Die Proben wurden in Wasser von Raumtemperatur eingetaucht, luftgetrocknet und ihr Wirkungsgrad wurde gemessen. Eine größere Faser braucht längere Zeit zum Abbau, und der Abbaugrad war geringer, wie im Diagramm von

12 zu erkennen ist. Obwohl nicht durch eine bestimmte Theorie begrenzt, hat es den Anschein, dass kleinere Fasern mit einem höheren Oberfläche/Volumen-Verhältnis anfälliger für Abbau infolge Umwelteinflüssen sind. Jedoch ergeben größere Fasern kein wirksames Filtermedium.

-

Beispiel 2: (Referenzierung)

-

Vernetzung von Nylonfasern mit Phenolharz und Epoxidharz

-

Um die chemische Beständigkeit von Fasern zu verbessern, wurde das chemische Vernetzen von Nylonfasern versucht. Vorstehend beschriebenes Copolyamid (Nylon 6/66/610) wird mit Phenolharz, bezeichnet als Georgia Pacific 5137, gemischt und zu Faser gesponnen. Das Nylon/Phenolharz-Verhältnis und seine Schmelztemperatur der Gemische sind hier dargestellt.

| Zusammensetzung | Schmelztemperatur (°F) |

| Polyamid/Phenolharz = 100:0 | 150 |

| Polyamid/Phenolharz = 80:20 | 110 |

| Polyamid/Phenolharz = 65:35 | 94 |

| Polyamid/Phenolharz = 50:50 | 65 |

-