-

QUERVERWEIS (E) AUF VERWANDTE ANWENDUNGEN

-

Nicht zutreffend.

-

ANGABE ÜBER STAATLICH GEFÖRDERTE FORSCHUNG UND ENTWICKLUNG

-

Nicht zutreffend.

-

GEBIET DER OFFENBARUNG

-

Diese Offenbarung bezieht sich auf Antriebseinheiten und beinhaltet Antriebe, die einen Mehrstufenmotor für die Übertragung einer Drehleistung an eine Ausgangsnabe aufweisen.

-

HINTERGRUND DER OFFENBARUNG

-

In verschiedenen Anwendungen kann eine Antriebseinheit verwendet werden, um eine Drehleistung für verschiedene Komponenten bereitzustellen. Bei verschiedenen Rad- oder Kettenfahrzeugen kann beispielsweise an einem Rahmen des Fahrzeugs eine finale Antriebseinheit angebracht sein, um an einer Ausgangsnabe der Antriebseinheit eine Drehleistung für das Antreiben der Räder oder Ketten des Fahrzeugs zu liefern und so das Fahrzeug über ein Gelände zu bewegen. Eine derartige (und andere) Antriebseinheiten können Hydraulikmotoren für das Bereitstellen einer Drehleistung sowie verschiedene Zahnräder für das Anpassen der Drehzahl der Drehleistung für die Ausgabe an der Ausgangsnabe beinhalten. In einigen Fällen können die Motoren mit einer oder mehreren unterschiedlichen Drehzahlen betrieben werden. Für das Wechseln zwischen den verschiedenen Drehzahl- und Drehmomentmodi der Antriebsmotoren (z. B. durch Änderung des Neigungsgrads einer Taumelscheibe, die von einem oder mehreren umlaufenden Kolben des Motors beaufschlagt wird) kann eine beachtliche Kraft benötigt werden, welche robuste Betätigungsmechanismen erfordert. Die Anordnung und Unterbringung derartiger Betätigungsmechanismen bei oftmals geringem Freiraum kann eine Herausforderung darstellen.

-

ZUSAMMENFASSUNG DER OFFENBARUNG

-

Offenbart wird eine Antriebseinheit für die Übertragung von Leistung, welche eine Kolbenanordnung aufweist, die die Kraft des gelieferten Hydraulikdrucks für das Betätigen eines Motordrehzahl-/Drehmoment-Wählmechanismus aggregiert.

-

Gemäß einem Aspekt der Offenbarung beinhaltet eine Antriebseinheit ein Gehäuse und einen Antriebsmotor, welcher sich zumindest teilweise in dem Gehäuse befindet und einen Rotor aufweist, der eine Ausgangswelle dreht. Ein Wählmechanismus, der sich mindestens teilweise in dem Gehäuse befindet, kann in eine aus einer Vielzahl von Ausrichtungen bewegt werden, die einer aus einer Vielzahl von Antriebsmotor-Einstellungen entspricht. Ein Aktor, welcher sich mindestens teilweise in dem Gehäuse befindet, ist derart angeordnet, dass er den Wählmechanismus in eine aus der Vielzahl von Ausrichtungen bewegt. Der Aktor weist einen ersten und einen zweiten Kolben auf, welche jeweils in dem Gehäuse angeordnet sind, damit sie durch einen Hydraulikdruck bewegt werden können. Der zweite Kolben ist in Kontakt mit dem ersten Kolben angeordnet und derart konfiguriert, dass er aus der hydraulischen Bewegung des ersten Kolbens und des zweiten Kolbens resultierende Kräfte aggregiert und überträgt, um den Wählmechanismus zu bewegen.

-

Ein weiterer Aspekt der Offenbarung sieht eine Antriebseinheit für einen Achsantrieb eines Arbeitsfahrzeugs vor. Die Antriebseinheit beinhaltet eine Befestigungsnabe, welche für eine Befestigung an einem Rahmen des Arbeitsfahrzeugs konfiguriert ist. Ein an der Befestigungsnabe angebrachter Antriebsmotor weist einen Rotor auf, der eine Ausgangswelle antreibt. Eine Taumelscheibe ist mit Bezug auf die Befestigungsnabe um die Ausgangswelle schwenkbar befestigt und kann in eine aus einer Vielzahl von Neigungs-Ausrichtungen bewegt werden, die einer aus einer Vielzahl von Motordrehzahl-Einstellungen entspricht. Ein Aktor ist derart angeordnet, dass er die Taumelscheibe in eine aus der Vielzahl von Neigungs-Ausrichtungen schwenkt. Der Aktor beinhaltet einen ersten und einen zweiten Kolben, welche jeweils in einer Kolbenkammer des Gehäuses angeordnet sind, sodass sie durch einen Hydraulikdruck entlang einer Hubachse bewegt werden können. Der zweite Kolben ist in Kontakt mit dem ersten Kolben angeordnet und derart konfiguriert, dass er aus der hydraulischen Bewegung des ersten Kolbens und des zweiten Kolbens resultierende Kräfte aggregiert und überträgt, um die Taumelscheibe zu schwenken. Ein Getriebe ist an die Ausgangswelle gekoppelt und eine Ausgangsnabe empfängt eine Drehleistung von dem Motor über die Ausgangswelle und das Getriebe, um eine Bewegungsleistung für das Arbeitsfahrzeug bereitzustellen. Die Ausgangsnabe wird mit einer ersten Drehzahl und mit einem ersten Drehmoment angetrieben, wenn die Taumelscheibe sich in einer ersten Neigungsposition befindet, und die Ausgangsnabe wird mit einer zweiten Drehzahl und mit einem zweiten Drehmoment angetrieben, wenn die Taumelscheibe sich in einer zweiten Neigungsposition befindet.

-

Die Details einer oder mehrerer Ausführungsformen sind in den begleitenden Zeichnungen und der untenstehenden Beschreibung dargelegt. Andere Funktionen und Vorteile werden aus der Beschreibung, den Zeichnungen und den Ansprüchen ersichtlich.

-

Figurenliste

-

- 1 ist perspektivische Ansicht eines Beispiel-Arbeitsfahrzeugs in Form eines Kompakt-Raupenladers, mit dem eine Antriebseinheit gemäß der vorliegenden Offenbarung implementiert sein kann;

- 2 ist eine perspektivische Ansicht einer Beispiel-Antriebseinheit gemäß der vorliegenden Offenbarung für die Verwendung mit dem Beispiel-Arbeitsfahrzeug aus 1;

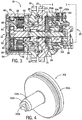

- 3 ist eine Seitenquerschnittsansicht der Antriebseinheit aus 2, die einen Motorendrehzahl-/Drehmoment-Wählaktor aufweist, welcher als eine beispielhafte Druckkraft aggregierende Kolbenanordnung gemäß dieser Offenbarung konfiguriert ist;

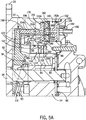

- 4 ist eine vergrößerte perspektivische Ansicht eines Beispiel-Kolbens der in 3 gezeigten Wählaktor-Kolbenanordnung; und

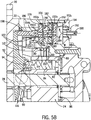

- 5A und 5B sind Teil-Seitenquerschnittsansichten des Bereichs 5-5 in 3 und zeigen den Beispiel-Motorendrehzahl-/Drehmomentwähler in zwei unterschiedlichen Ausrichtungen, die den beiden unterschiedlichen Drehzahl-/Drehmomentbedingungen des Motors der Antriebseinheit aus 2 entsprechen.

-

Gleiche Referenzsymbole in den unterschiedlichen Zeichnungen zeigen gleiche Elemente an.

-

DETAILLIERTE BESCHREIBUNG

-

Im Folgenden werden eine oder mehrere Beispiel-Ausführungsformen der offenbarten Antriebsanordnung beschrieben, wie sie in den beigefügten Figuren der oben kurz beschriebenen Zeichnungen dargestellt sind. Unterschiedliche Modifizierungen der beispielhaften Ausführungsformen können vom Fachmann in Erwägung gezogen werden.

-

Wie hierin verwendet, kann sich die „Achs-“Richtung auf eine Richtung beziehen, welche im Allgemeinen parallel zu einer Rotationsachse, einer Symmetrieachse oder einer Mittelachse einer oder mehrerer Komponenten verläuft. Beispielsweise kann sich in einem Zylinder mit einer Mittelachse und gegenüberliegenden, runden Enden die „Achs“-Richtung auf die Richtung beziehen, die im Allgemeinen parallel zu der Mittelachse zwischen den gegenüberliegenden Enden verläuft. In bestimmten Fällen können die Begriffe „Achs-“ und „axial“ verwendet werden, um Komponenten zu beschreiben, die keine zylindrische (oder eine andere radialsymmetrische) Form aufweisen. Beispielsweise kann die „Achs-“Richtung für ein rechtwinkliges Gehäuse, das eine rotierende Welle enthält, als eine Richtung angesehen werden, welche im Allgemeinen parallel zu der Rotationsachse der Welle verläuft.

-

Ebenso kann sich der Begriff „radial“ ausgerichtet, wie hierin verwendet, auf zwei Komponenten beziehen, welche beide entlang einer Linie angeordnet sind, die sich senkrecht von einer gemeinsamen Mittellinie, Achse oder einem ähnlichen Bezugselement nach außen erstreckt. Beispielsweise können zwei konzentrische und axial überlappende zylindrische Komponenten als „radial“ ausgerichtet angesehen werden für die Abschnitte der Komponenten, welche sich axial überlappen, jedoch als nicht „radial“ ausgerichtet für die Abschnitte der Komponenten, die nicht axial überlappen. In bestimmten Fällen können Komponenten als „radial“ ausgerichtet angesehen werden, obwohl eine oder beide Komponenten nicht zylindrisch (oder und anderweitig radial symmetrisch) sind. Beispielsweise kann eine rotierende Welle an einem rechteckigen Gehäuse „radial“ ausgerichtet sein, welches die Welle über eine Länge der Welle enthält, die axial mit dem Gehäuse überlappt.

-

Die Offenbarung beabsichtigt im Allgemeinen die Bereitstellung einer verbesserten Motoreinstellungswahl für druckmittelbetriebene Antriebe, etwa Hydraulik- oder Pneumatikantriebe. Derartige Antriebe können verwendet werden, um Leistung in verschiedenen Anwendungen bereitzustellen, einschließlich beispielsweise, um verschiedene Unterkomponenten von Arbeitsfahrzeugen und Werkzeugen mit Leistung zu versorgen. Als ein nicht einschränkendes Beispiel kann die Antriebseinheit eine Achsantriebs-Anordnung für die Bereitstellung einer Antriebsleistung an die Räder oder Laufrollen für das Fahren verschiedener Arbeitsfahrzeuge sein, etwa Rad- oder Raupenlader, Sprühgeräte, Grader und verschiedene andere landwirtschaftliche, Bau- und Forstmaschinen.

-

Die Offenbarung kann ebenso eine Anordnung für die Auswahl der Motor-Drehzahl-/des Motor-Drehmoments einer Antriebseinheit vorsehen, bei der eine größere Kraft auf den Wähler wirkt, ohne die Größe der Antriebseinheit zu vergrößern. Als ein nicht einschränkendes Beispiel kann der Motor ein Hydraulikmotor sein, wie ihn der Fachmann versteht, und die Motoreinstellung kann als eine oder mehrere aus der Ausgangsdrehzahl und dem Ausgangsdrehmoment des Motors berücksichtigt sein, oder als die physikalische Verdrängung der Hydraulikflüssigkeit in dem Motor, welche wiederum die Ausgangsdrehzahl und das -drehmoment beeinflusst.

-

Der Betätigungsmechanismus für die Auswahl von Motordrehzahl-/Motordrehmoment kann jede beliebige geeignete Komponente darstellen, die für diese Funktion vorgesehen ist und in den Freiraum der Antriebseinheit passt. Diese Offenbarung sieht eine hydraulische Kolbenanordnung vor, welche das Hubvolumen der Hydraulikflüssigkeit vergrößert (z. B. beinahe verdoppelt), indem sie eine Aggregationstechnik verwendet, die keine entsprechende (oder in manchen Fällen überhaupt keine) Vergrößerung des Durchmessers der Kolbenbohrung erfordert und dadurch nicht mehr Raum innerhalb des Antriebsgehäuses oder eine Vergrößerung des Antriebs erfordert. Durch die Vergrößerung des Hubvolumens der Hydraulikflüssigkeit kann die Kolbenanordnung größere Kräfte auf den Wählmechanismus (z. B. eine Taumelscheibe) übertragen und dadurch die internen Kräfte des Motors besser und konsistenter überwinden, die einer Änderung der Motordrehzahl-/Drehmomentwahl für gewöhnlich entgegenwirken.

-

In bestimmten Ausführungsformen beinhaltet die offenbarte Kolbenanordnung eine Vielzahl von Kolben, welche derart angeordnet sind, dass ihre Ausgangskräfte gemeinsam miteinander wirken. In einigen Fällen können zwei „gestapelte“ oder axial angeordnete Kolben vorhanden sein, welche zwei akkumulierte Druckkräfte generieren, und in anderen Fällen können drei, vier oder mehr gestapelte Kolben vorhanden sein, die jeweils drei, vier oder mehr akkumulierte Druckkräfte erzeugen. In jedem der Fälle kann der Satz gestapelter Kolben derart konfiguriert sein, dass er sich in einer einzigen gemeinsamen Bohrung hin- und herbewegt. Während die Offenbarung zuweilen eine Kolbenanordnung mit gemeinsamer Bohrung beschreiben kann, liegt es ebenfalls im Umfang der Offenbarung, dass eine Antriebseinheit mehrere Kolben in mehreren Bohrungen beinhaltet, entweder eine in jeder Bohrung oder mehrere Kolben in einer oder mehreren Bohrungen. Die Offenbarung sieht, wie auch immer sie konfiguriert ist, eine resultierende Druckkraft vor, die aus den Druckkräften von zwei oder mehreren Kolben konsolidiert wird und die größer ist als die eines einzelnen Kolbens, ohne dass einfach die Verdrängung (d. h. die Kolbenboden- oder die Bohrungsdurchmesser) einer einzelnen Kolben-/Bohrungsanordnung vergrößert würde.

-

Es ist ersichtlich, dass vergrößerte Druckkräfte nicht nur erreicht werden können, indem die Kraft mehrerer Kolben in mehreren Bohrungen und mehrere Kolben in einer einzigen Bohrung aggregiert werden, sondern es sind auch Variationen der Konfigurationen der Kolben und zugehörigen Bohrungen oder Bohrungsabschnitte möglich. Beispielsweise können die Kolbenböden in ihrem Umfang variieren, sowohl wenn sie zu unterschiedlichen Bohrungen gehören, als auch, wenn sie zu unterschiedlichen Durchmesserabschnitten einer gemeinsamen Bohrung gehören, in welcher die unterschiedlichen Durchmesserabschnitte aneinander angrenzend und axial ausgerichtet sind. Weiter ist ersichtlich, dass die Stange des einen Kolben die Druckkraft durch direkt anstoßenden Kontakt mit einem angrenzenden Kolbenboden oder durch Kontakt mit einem Zwischenglied übertragen kann, welches physisch und funktionell zwischen der ersten Kolbenstange und dem zweiten Kolbenboden angeordnet ist.

-

In bestimmten Ausführungsformen ist die Kolbenanordnung eine DoppelKolbenanordnung, in welcher zwei Kolben axial in einer gemeinsamen Bohrung angeordnet sind. Jeder Kolben weist eine sich vornehmlich axial erstreckende Stange und einen vergrößerten, sich vornehmlich radial erstreckenden Boden auf. Ein auf einen Kolbenboden ausgeübter Druck generiert eine erste Kraft, die von der zugehörigen Kolbenstange an den Boden des entsprechenden Kolbenbodens wirkt, auf den ebenfalls ein Druck ausgeübt wird. Die von der Stange des zweiten Kolbens herrührende aggregierte Kraft ist daher größer als die Druckkraft, die von nur einem einzigen Kolben ausgeht. Das Mehr an Druckkraft folgt einer Beziehung, die durch die Größe des Drucks definiert wird, der auf jeden Boden ausgeübt wird, multipliziert mit dem Bereich jedes Bodens, auf den der Druck ausgeübt wird. In bestimmten Konfigurationen kann diese gestapelte Anordnung beinahe eine 2:1-Steigerung der Ausgangskraft erwirken, abhängig von der Größe des Bereichs des zweiten Kolbens, der von der ersten Kolbenstange eingenommen wird. In verschiedenen Ausführungsformen kann das Kraft-Multiplikator-Verhältnis optimiert werden, indem die erste Kolbenstange (z. B. durch Einschnüren) eine Größe erhält, aufgrund derer der abgedeckte Bereich des zweiten Kolbenbodens reduziert oder minimiert wird.

-

In bestimmten Ausführungsformen kann jeder Kolbenboden auf gegenüberliegenden Achsseiten einer Mitteltrennwand oder eines „Schotts“ angeordnet sein, das die Bohrung in zwei (oder mehr) Volumina oder Kolbenkammern trennt, in denen sich jeweils ein Kolbenboden hin- und herbewegt, wenn er durch das Vorhandensein (oder Fehlen) von Hydraulikflüssigkeitsdruck beeinflusst wird. Das Schott kann aus einem Stück (als Bestandteil) des Gehäuses (oder einer anderen Komponente) gefertigt sein, das die Bohrung definiert, oder das Schott kann eine separate und getrennte Komponente sein, die in der Bohrung in einer im Allgemeinen versiegelten Weise (z. B. mittels eines oder mehrerer O-Ringe oder anderer Dichtungen) befestigt wird. In beiden Fällen weist das Schott eine Öffnung auf, die es der ersten Kolbenstange ermöglicht, in Kontakt mit dem zweiten Kolbenboden zu kommen, sodass sie Druckkräfte übertragen kann.

-

In bestimmten Ausführungsformen kann die Kolbenanordnung eine einzige Hydraulikdruckquelle oder einen Eingang zu jeder Kolben-Bohrungsanordnung aufweisen. Alternativ kann die Kolbenanordnung mehrere Druckquellen aufweisen, etwa eine oder mehrere für jeden Kolben, die entweder über eine gemeinsame Leitung oder über separate Leitungen an die Antriebseinheit geleitet und dann durch separate interne Übertragung an jeden Kolbenboden weitergeleitet werden. In einer Beispielausführungsform mit einer einzigen Druckquelle, Doppel-Kolben und gemeinsamer Bohrung kann eine einzige Leitung Hydraulikflüssigkeit über einen Anschluss an einer Öffnung an einem Ende der Bohrung an das Antriebsgehäuse und an eine gemeinsamen Bohrung leiten. Durch diese Öffnung wird der angrenzende Kolbenboden mit Hydraulikdruck beaufschlagt. Ebenso wird Hydraulikflüssigkeit durch einen axialen Kanal oder eine Bohrung geleitet, die sich durch den ersten Kolbenboden und die -stange zu dem Volumen der Bohrung erstreckt, die an den zweiten Kolbenboden angrenzt (z. B. auf einer gegenüberliegenden Axialseite eines Schotts von dem ersten Kolbenboden). Die Schnittstelle erste Stange/zweiter Boden kann derart konfiguriert sein, dass genügend Flüssigkeit zu dem zweiten Kolbenboden fließen kann.

-

Mit Bezug auf die Figuren kann die offenbarte Antriebseinheit nun mit einem Beispiel-Arbeitsfahrzeug 10 verwendet werden, wie in 1 gezeigt. Wie abgebildet kann das Arbeitsfahrzeug 10 ein Kompakt-Raupenlader mit in den Boden eingreifenden Ketten 12 sein. Eine Beispiel-Antriebseinheit 14 ist als Achs- Antriebseinheit konfiguriert, welche an einem Rahmen 16 des Arbeitsfahrzeugs 10 befestigt ist, um eine Bewegungsleistung auf die Ketten 12 zu übertragen. Es versteht sich, dass das abgebildete Arbeitsfahrzeug 10 lediglich als Beispiel angeführt ist und dass die offenbarte Antriebseinheit (z. B. die Antriebseinheit 14) mit anderen Fahrzeugen (oder anderen Maschinen) verwendet werden kann, einschließlich beispielsweise jedes beliebige Fahrzeug, bei dem die Bewegungsleistung von einem oder mehreren hydraulischen Achsantrieben stammt. Weiter versteht sich, dass die offenbarte Antriebseinheit als finale Antriebseinheit verwendet werden kann (z. B. wie für die Antriebseinheit 14 abgebildet), um eine Bewegungsleistung für ein Bodeneingriffselement (z. B. Räder, usw.) eines Fahrzeugs bereitzustellen, oder sie kann verwendet werden, um eine Drehleistung für andere Arten von Geräten bereitzustellen.

-

Ebenso mit Bezug auf 2 und 3 wird eine Beispiel-Konfiguration der Antriebseinheit 14 gezeigt. Verschiedene Komponenten (oder Anordnungen) der Antriebseinheit 14 können im Allgemeinen eine radiale Symmetrie aufweisen, sodass für diese Komponenten die in 3 abgebildete Querschnittsansicht eine Ansicht einer beliebigen Anzahl von Diametralebenen durch die Antriebseinheit 14 darstellen kann. In bestimmten Ausführungsformen kann die offenbarte Antriebseinheit verschiedene radiale Asymmetrien aufweisen. Wie abgebildet kann die Beispiel-Antriebseinheit 14 eine Befestigungsnabe 20 beinhalten, die für die Anbringung an dem Rahmen 16 des Arbeitsfahrzeugs 10 konfiguriert ist und dadurch als Achs-Antriebseinheit für das Antreiben der Ketten 12 des Arbeitsfahrzeugs 10 verwendet werden kann. Die Befestigungsnabe 20 ist als Teil eines größeren Gehäuses oder einer Befestigungsstruktur 22 für die Antriebseinheit 14 enthalten, die im Allgemeinen derart konfiguriert werden kann, dass sie während des Betriebs der Antriebseinheit 14 relativ stationär bleibt.

-

Die Antriebseinheit 14 kann ebenso eine Ausgabeschnittstelle beinhalten. Wie abgebildet ist die Ausgabeschnittstelle als Ausgangsnabe 36 konfiguriert, obgleich auch andere Konfigurationen möglich sein können. Im Allgemeinen beinhaltet die Ausgangsnabe 36 einen Nabenkörper 38, der sich in der Antriebseinheit 14 erstrecken kann, und auf verschiedenen Lagern 40 (z. B. Wälz- oder Kugellagern) aufzuliegen. Die Ausgangsnabe 36 kann ebenso eine Befestigungslippe 42 beinhalten, die sich von dem Nabenkörper 38 zu einem Axialende 32 der Antriebseinheit 14 und zu einem Axialende der Befestigungslippe 42 erstreckt. Wie abgebildet ist die Ausgangsnabe 36 derart konfiguriert, dass sie (direkt oder indirekt) in die Ketten 12 des Arbeitsfahrzeugs 10 greift, sodass eine Rotation der Ausgangsnabe 36 eine Bewegung der Ketten 12 und dadurch eine Bewegung des Arbeitsfahrzeugs 10 bewirken kann. In anderen Ausführungsformen können andere Ausgabeschnittstellen verwendet werden, um in die Ketten 12 oder andere externe Geräte zu greifen.

-

Die Antriebseinheit 14 kann weiter ein Gehäuse beinhalten, welches derart konfiguriert ist, dass es in die Befestigungslippe der relevanten Ausgabeschnittstelle greift, sodass eine Drehleistung von dem Gehäuse an die Ausgabeschnittstelle über eine gemeinsame Rotation (d. h. Unisono-Rotation) von Gehäuse und Ausgabeschnittstelle übertragen werden kann. Wie abgebildet kann beispielsweise ein Gehäusezylinder 46 eine Endabdeckung 48 und ein Nabenende 50 beinhalten, welches derart konfiguriert ist, dass es über die Befestigungslippe 42 mit der Ausgangsnabe 36 verbunden ist. Der Gehäusezylinder 46 kann an die Befestigungsnabe 20 gekoppelt werden, indem das Nabenende 50 des Gehäusezylinders 46 an der Ausgangsnabe 36 befestigt wird.

-

Ein Motor 24 kann an der Befestigungsstruktur 22 oder dem Motorengehäuse (und dadurch an der Befestigungsnabe 20) an einem Axialende 26 der Antriebseinheit 14 befestigt sein, sodass der Motor 24 in einer ungefähr stationären Ausrichtung gehalten werden kann, um eine Drehleistung an verschiedene externe Geräte (z. B. die Ketten 12 aus 1) zu liefern. Wie abgebildet ist der Motor 24 als ein Hydraulikmotor mit einer Bremsanordnung 30 und einer Ausgangswelle 28 konfiguriert, die sich in Richtung des Axialendes 32 der Antriebseinheit 14 erstreckt. Drehleistung kann auf verschiedene Arten von dem Motor 24 an den Gehäusezylinder 46 und dadurch, über die Verbindung zwischen der Befestigungslippe 42 und dem Nabenende 50 des Gehäusezylinders 46, an die Ausgangsnabe 36 übertragen werden. Wie abgebildet können beispielsweise ein oder mehrere Zahnsätze als Bestandteil (oder anderweitig) auf einem Innendurchmesser des Gehäusezylinders 46 ausgeformt sein, sodass der Gehäusezylinder 46 eine oder mehrere innere Hohlrad-Schnittstellen beinhaltet, etwa die Hohlrad-Schnittstellen 54, 56. Ein Getriebe (z. B. ein Doppel-Planetengetriebe), welches die Hohlrad-Schnittstellen 54, 56 verwendet, kann in dem Gehäusezylinder 46 angeordnet sein, um eine angemessene Drehzahlreduzierung zwischen der Rotation der Ausgangswelle 28 (z. B. wie durch den Motor 24 angetrieben) und der Rotation des Gehäusezylinders 46 (z. B. wie er die Rotation der Ausgangsnabe 36 und dadurch das relevante externe Gerät antreibt) vorzusehen.

-

Wie in dem dargestellten Beispiel kann die Antriebseinheit 14 ein Beispiel-Doppelplanetengetriebe 60 beinhalten, mit Sonnenrädern 62 und 64, Planetenradsätzen 66 und 68, und Planetenradträgern 70 und 72. Die Planetenräder 66 sind mit dem Sonnenrad 62 und mit der Hohlrad-Schnittstelle 54 verzahnt. Die Planetenräder 68 sind mit dem Sonnenrad 64 und mit der Hohlrad-Schnittstelle 56 verzahnt. Der Planetenradträger 70 ist fest mit dem Sonnenrad 64 verbunden (z. B. sicher daran befestigt oder als dessen Bestandteil ausgeformt) und der Planetenradträger 72 ist fest mit dem erweiterten Hals 74 der Befestigungsnabe 20 verbunden (z. B. sicher daran befestigt oder als dessen Bestandteil ausgeformt). Mit einer derartigen Konfiguration kann das Sonnenrad 64 von dem Planetenradträger 70 über eine Bewegung der Planetenräder 66 um das Sonnenrad 62 gedreht werden, während die Rotationsachsen der verschiedenen Planetenräder 68 über die Verbindung zwischen dem Planetenradträger 72 und dem Hals 74 an ihrer Stelle fixiert sein können. Es versteht sich jedoch, dass andere Konfigurationen möglich sein können.

-

Mit dem abgebildeten Planetengetriebe 60 wird eine Drehleistung von dem Motor 24 an den Gehäusezylinder 46 geleitet. Beispielsweise wird, wenn das Sonnenrad 62 von dem Motor 24 (d. h. über die Ausgangswelle 28) gedreht wird, eine Drehleistung von dem Sonnenrad 62, durch die Planetenräder 66, sowohl an das Sonnenrad 64 (über die Planetenradträger 70) als auch an den Gehäusezylinder 46 (über die Hohlrad-Schnittstelle 54) übertragen. Die an dem Sonnenrad 64 empfangene Drehleistung wird weiter über die Planetenräder 68 an den Gehäusezylinder 46 übertragen, ermöglicht durch die feste Verbindung zwischen dem Planetenradträger 72 und dem Hals 74, und die Hohlrad-Schnittstelle 56. Aufgrund der Befestigung zwischen dem Gehäusezylinder 46 und der Ausgangsnabe 36 kann eine Drehleistung von dem Gehäusezylinder 46 nachfolgend an die Ausgangsnabe 36 und dadurch an das relevante externe Gerät übertragen werden. In verschiedenen Ausführungsformen können die Hohlrad-Schnittstellen 54, 56 derart auf dem Gehäusezylinder 46 angeordnet sein, dass, wenn das Nabenende 50 des Gehäusezylinders 46 an der Ausgangsnabe 36 über die Befestigungslippe 42 befestigt ist, die Hohlrad-Schnittstellen 54, 56 entweder radial an der Befestigungslippe 42 ausgerichtet oder nicht radial an der Befestigungslippe 42 ausgerichtet sind (d. h. nicht axial mit ihr überlappen). Weiter kann das Planetengetriebe 60 derart konfiguriert sein, dass die verschiedenen Sonnen- und Planetenräder ebenso nicht radial an der Befestigungslippe 42 ausgerichtet sind, wenn der Gehäusezylinder 46 an der Ausgangsnabe 36 befestigt ist. In anderen Ausführungsformen können andere Konfigurationen möglich sein.

-

Weiter werden nun Bezug nehmend auf 3 die Motor- und Bremsanordnung und der Betrieb beschrieben. Wie erwähnt kann der Motor 24 innerhalb der Befestigungsstruktur 22 an dem Axialende 26 der Antriebseinheit 14 befestigt sein. Der Motor 24 kann ein Hydraulikmotor sein, dessen Ausgangswelle 28 sich in Richtung des Axialendes 32 der Antriebseinheit 14 erstreckt. Der Motor 24 kann einen Ringzylinderblock oder Rotor 80 aufweisen, welcher für eine gemeinsame Rotation an einem integralen Stangenende der Ausgangswelle 28 befestigt ist. Die Zylinderkammern 82 können um den Rotor 80 beabstandet und im Allgemeinen parallel zu der Ausgangswelle 28 angeordnet sein. Die Zylinderkammern 82 halten Kolben 84, welche jeweils ein Ende aufweisen, das sich in den Zylinderkammern 82 hin und herbewegt. Hydrauliköl oder ein anderes unter Druck stehendes Arbeitsfluid tritt in die Zylinderkammern 82 durch eine oder mehrere Öffnungen (nicht abgebildet) in einer Ventilplatte 86 an einem Ende des Rotors 80 ein. Das Befüllen des offenen Raumes in den Zylinderkammern 82 mit Hydraulikflüssigkeit treibt die Kolben 84 an, sodass sie sich aus dem Rotor 80 erstrecken, während ein Entziehen der Hydraulikflüssigkeit es den Kolben 84 ermöglicht, sich zurückzuziehen, wie es der Fachmann versteht. Die Kolben 84 können freie Enden aufweisen, welche mit Rollen oder anderen reibungsmindernden Elementen fest verbunden sein können, welche in einen Schuh einer Taumelscheibe 92 greifen, der justierbar (z. B. über Kugelgelenkverbindungen 94 der Befestigungsnabe 20) befestigt ist, um um eine Neigungsachse zu schwenken, welche einen Winkel (z. B. orthogonal) zu der Rotationsachse des Motors 24 bildet. Tatsächlich drücken die Kolben 84 auf die Taumelscheibe 92 durch ein Eingreifen der freien Enden der Kolben 84 in den Schuh 90, um den Rotor 80 zu drehen.

-

Die Bremsanordnung 30, welche in Form einer federapplizierten, hydraulisch gelösten Feststell- Bremsanordnung vorliegen kann, ist an den Rotor 80 gekoppelt. Beispielsweise kann die Bremsanordnung 30, wie in dem illustrierten Beispiel, drei ringförmige Bremsscheiben 100 beinhalten, die mit dem Rotor 80 rotieren, und zwei ringförmige Reibscheiben 102, die an der Befestigungsstruktur 22 befestigt sind. Die Befestigung der Bremsscheiben 100 an dem Rotor 80 und die der Reibscheiben 102 an der Befestigungsstruktur 22 kann in geeigneter Weise vorgenommen werden. Beispielsweise können die Bremsscheiben 100 Zähne aufweisen (nicht abgebildet), die entlang ihres Innenumfangs beabstandet angeordnet sind und in axial verlaufende Keile auf dem Außenumfang des Rotors 80 greifen. Das Eingreifen der Zähne der Bremsscheiben 100 in die Keile des Rotors 80 bewirkt, dass die Bremsscheiben 100 mit dem Rotor 80 rotieren, wenn dieser sich dreht. Die Befestigungsstruktur 22 weist einen ringförmigen Bremsflansch 106 auf, an den eine äußere der Bremsscheiben 100 anstößt, wenn die Bremsanordnung 30 gebremst wird. Dies arretiert die Bruttoaxialbewegung der Bremsscheiben 100, sodass sich die Stirnflächen der Bremsscheiben 100 in eine anstoßende Beziehung mit den verzahnten Reibscheiben 102 bewegen, welche bei Ausübung einer ausreichenden Axialkraft die Reibungskraft nutzen, um die Rotation der Bremsscheiben 100 und dadurch die des Rotors 80 zu verlangsamen und zu stoppen.

-

Das Betätigen und Lösen der Bremsanordnung kann, zumindest teilweise, durch einen Bremsbetätigungsmechanismus erreicht werden, der einen Bremskolben 110 und eine Federplatte 112 beinhaltet. Wie dargestellt kann der Bremskolben 110 beispielsweise eine relativ lange ringförmige Komponente sein, die um den Rotor 80 angeordnet ist und einen ringförmigen Bremsflansch 114 aufweist, der derart ausgerichtet ist, dass er in eine innere der Bremsscheiben 100 greift, wenn die Bremsanordnung 30 gebremst wird. Eine Feder, oder genauer, eine Federanordnung 116, die in die Federplatte 112 greift, ist derart konfiguriert, dass sie bei Fehlen eines entgegenwirkenden Hydraulikdrucks, greift und eine Axialkraft auf den Bremskolben 110 ausübt, welche, wenn der Bremsflansch 114 in die Bremsanordnung 30 greift, die Bremsscheiben 100 axial in Reibschluss mit den Reibscheiben 102 bewegt, um den Rotor 80 zu verlangsamen und zu stoppen. Die Federanordnung 116 kann eine Gruppe von Federn beinhalten (z. B. 6-12 Federn), die um die Ausgangswelle 28 angeordnet und in ausgenommenen Taschen (nicht abgebildet) in der Befestigungsnabe 20 gelagert sind und derart ausgerichtet sind, dass sie in die Federplatte 112 greifen. Anzahl und Art der Federn in der Federanordnung 116 können variieren, um die gewünschte Federlänge und -konstante bereit zu stellen, einschließlich verschiedener Spiralschraubfedern mit einer oder zwei Federkonstanten, Belleville-Federn oder anderen Druckfedern. Die Taumelscheibe 92 kann eine oder mehrere Öffnungen aufweisen, die je nach Bedarf eine oder mehrere der Federn in der Federanordnung 116 aufnehmen.

-

Das Beaufschlagen einer Druckfläche des Bremskolbens 110 mit Druck über eine Hydraulikflüssigkeit erzeugt eine Axialbewegung des Bremskolbens 110 in Richtung des Axialendes 32 der Antriebseinheit 14, welche der Federkraft der Federanordnung 116 entgegenwirkt und die Bremsanordnung 30 löst, sodass der Rotor 80 des Motor 24 rotieren kann. Die Konfiguration der Druckfläche kann verschiedene Formen aufweisen, einschließlich einer einzigen Druckfläche oder mehrerer Druckflächen, welche individuell oder aggregiert beaufschlagt werden können, um wechselnde Kräfte für unterschiedliche Axialbewegungen der Bremskolben 110 bei konstanten Systemdruck-Betriebsbedingungen bereitzustellen. Wie dargestellt kann die Druckfläche in Form einer gestuften Außenfläche 118 des Bremskolben 110 vorliegen, die gemeinsam mit der Befestigungsstruktur 22 eine zugehörige Druckkammer 120 definiert, welche von zwei O-Ringen 122 abgedichtet wird, die in ringförmigen Nuten in den umlaufenden Rändern des gestuften Bremskolbens 110 oder in der Befestigungsstruktur 22 angeordnet sind. Die Bremsanordnung 30 kann, wie in der dargestellten Ausführungsform konfiguriert, als Feststellbremse oder als „Feststell“-Modus für die Antriebseinheit 14 dienen. Wie erwähnt kann jedoch auf verschiedene andere Weisen ein Hydraulikdruck auf die Bremsanordnung 30 ausgeübt werden, und die Bremsanordnung 30 kann für andere Zwecke außer dem der Verwendung als Feststellbremse genutzt werden.

-

Drehzahl und Drehmoment des Motors 24, und so der Antriebseinheit 14, werden durch die Neigungs-Ausrichtung der Taumelscheibe 92 bestimmt. Obgleich verschiedene Motor-Konfigurationen verwendet werden können, vergrößert sich in der dargestellten Ausführungsform, wenn die Taumelscheibe 92 mit Bezug auf die Neigungsachse (z. B. normal oder schräg zu der Rotationsachse des Motors 24) einen größeren Neigungswinkel aufweist, etwa in 5B gezeigt, der Hub des Kolbens 84 und dadurch die Verdrängung, oder das Volumen der mit Druck beaufschlagten Flüssigkeit in den Zylinderkammern 82, und der Rotor 80, und dadurch die Ausgangswelle 28, werden zur Rotation mit einer relativ niedrigen Drehzahl und einem relativ hohen Drehmoment gebracht. Umgekehrt verringert sich, wenn die Taumelscheibe 92 mit Bezug auf die Neigungsachse (z. B. normal oder schräg zu der Rotationsachse des Motors 24) einen kleineren Neigungswinkel aufweist, wie etwa in 5A gezeigt, der Hub des Kolben und dadurch die Verdrängung, oder das Volumen der mit Druck beaufschlagten Flüssigkeit in den Zylinderkammern 82, und der Rotor 80, und dadurch die Ausgangswelle 28, werden zur Rotation mit einer relativ hohen Drehzahl und einem relativ niedrigen Drehmoment gebracht. Auf diese Weise kann die Drehzahl-/Drehmoment-Einstellung des Motors 24 gewählt werden, indem die Position der Taumelscheibe 92 geändert wird, welche also als „Wähler“ oder als Teil eines „Wählmechanismus“ betrachtet werden kann.

-

Die Motor-Drehzahl-/Drehmoment-Einstellung kann diskret (z. B. binär) sein, erreicht durch eine Bewegung der Taumelscheibe 92 in eine aus zwei oder mehreren verschiedenen Taumelscheiben-Neigungs-Ausrichtungen, schrittweise, oder als Ein-Aus, oder sie kann stufenlos erfolgen durch eine im Allgemeinen durchgehende oder unbegrenzte Anpassung des Neigungswinkels. In der dargestellten Ausführungsform stellt die Antriebseinheit 14 ein Zweiganggetriebe dar, bei dem die Taumelscheibe 92 in eine aus zwei Neigungs-Ausrichtungen gebracht werden kann, wie in 5A und 5B abgebildet. In dieser Konfiguration sind Menge und/oder die Federkonstanten der Federn in der Federanordnung 116 derart gewählt, dass eine geeignete Schließkraft auf die Bremsanordnung 30 ausgeübt werden und eine Öffnung mit dem gewünschten Hydraulikdruck auf die Druckfläche 118 des Bremskolbens 110 erfolgen kann. Alternativ kann eine variable Motordrehzahlauswahl erreicht werden, indem der Systemdruck geändert wird oder eines oder mehrere durchflussvariable elektrohydraulische Steuerventile verwendet werden, sowie durch eine geeignete Konfiguration der Federanordnung 116 und der Druckfläche 118 (z. B. einschließlich Federn mit mehreren Federkonstanten und /oder mit zusätzlichen Druckkammern, um zusätzliche Motordrehzahl zu liefern, um eine stufenlose Variabilität zu erreichen).

-

Ebenfalls mit Bezug auf 4 und 5A-5B wird nun der Motor-Drehzahl-/Drehmoment-Wählmechanismus, der in dem dargestellten Beispiel die Taumelscheibe 92 darstellt oder diese zumindest beinhaltet, durch einen Wählaktor-Mechanismus betätigt. In dem Beispiel ist der Wählaktor eine hydraulische Kolbenanordnung, welche eine Kraft für die Veränderung der Neigungs-Ausrichtung der Taumelscheibe 92 bereitstellt. Der Wählaktor kann eine bidirektionale Zug-Druck-Kraft auf die Taumelscheibe 92 ausüben oder, wie in dem dargestellten Beispiel, eine eindirektionale Kraft (z. B. eine Druckkraft), die auf die Taumelscheibe 92 wirkt, um diese in nur eine aus den Endlagen-Neigungs-Ausrichtungen zu bewegen, genauer in die in 5B gezeigte Ausrichtung. Die Motorkolben 84, die auf den Schuh 90 wirken, treiben die Taumelscheibe 92 in die in 5A gezeigte Ausrichtung, wenn keine Kraft von dem Wählaktor ausgeübt wird.

-

Die von dem Motor 24 auf die Taumelscheibe 92 ausgeübte Kraft kann bedeutend sein, besonders bei steigender Antriebskapazität und bei Verwendung größerer Motoren. Der Wählaktor muss eine genügend große Kraft liefern, um die von dem Motor 24 ausgehende Gegenkraft zu überwinden. Daher kann, damit eine genügend große Kraft für eine verlässliche, konsistente Motor- Drehzahl-/Drehmomentauswahl und somit einen Betrieb der Antriebseinheit 14 zu gewährleisten, der Wählaktor in bisherig bekannten Antrieben entweder ein größeres internes Volumen innerhalb der Antriebseinheit benötigen oder aus der Antriebseinheit herausragen. Letzteres kann für bestimmte Anwendungen (z. B. Achsantriebe) nicht möglich sein, da diese über einen vorgegebenen Freiraum verfügen.

-

Der offenbarte Wählaktor stellt eine Kolbenanordnung dar, die mindestens zwei hydraulisch betriebene Kolben aufweist, deren individuelle Axialkräfte kombiniert oder aggregiert werden, um eine verbesserte resultierende Kraft in Achsrichtung bereit zu stellen, die größer ist als die Kraft, welche von nur einem einzigen Kolben generiert würde. In verschiedene Ausführungsformen können derartige Kolbenanordnungen mehrere Kolben (z. B. 2, 3, usw.) in einer einzigen Kolbenkammer oder Bohrung (mit entweder einem gleichförmigen oder variierenden (z. B. gestuften) Durchmesser) beinhalten, oder mehrere Kolbenkammern oder Bohrungen, jede mit einem oder mehreren Kolben, insofern die durch die Kolbenbewegung generierten Axialkräfte aggregiert werden, um eine verbesserte Kraft auf den Wählmechanismus (z. B. die Taumelscheibe 92) zu erreichen. Darüber hinaus kann in verschiedenen Ausführungsformen der Wählaktor derart konfiguriert sein, dass er die Stellkraft überträgt, indem ein direkter Kontakt eines oder mehrerer Kolben mit dem Wählmechanismus stattfindet, oder über einen Kontakt mit einem oder mehreren Zwischenkomponenten.

-

In dem dargestellten Beispiel ist der Wählaktor 150 eine Doppelkolbenanordnung mit einer einzelnen Druckquelle und einer einzelnen gleichförmigen Bohrung, in der zwei Kolben 152, 154 in einer gemeinsamen Bohrung 170 axial ausgerichtet oder „gestapelt“ sind, in welcher die Kolben 152, 154 sich hin- und herbewegen. Obgleich schräge oder andere axiale Ausrichtungen möglich sind, sind in der Beispiel-Ausführungsform die Kolben 152, 154 entlang einer Kolbenachse ausgerichtet, die parallel zu der Motorachse verläuft. Die Kolbenbohrung 170 kann an verschiedenen Orten ausgeformt sein, etwa in der Befestigungsstruktur 22, und ist im Allgemeinen konzentrisch mit der Kolbenachse. Die Kolbenbohrung 170 ist funktionell getrennt, um eine Unterkammer für jeden Kolben, oder in diesem Beispiel zwei Unterkammern 172, 174 zu bilden. Jeder geeignete Trenner kann verwendet werden, um die Kolbenbohrung 170 zu teilen, einschließlich einer integral ausgeformten oder monolithischen Wand der Befestigungsstruktur 22 oder einer separaten Komponente, etwa ein Schott 180. Das Schott 180 kann auf eine beliebige mechanische Weise an Ort und Stelle gesichert sein, einschließlich durch Schweißen, Löten, Hartlöten, Kleben und ähnliche, sowie durch mechanische Befestigungen, etwa einen Sicherungsring 182, welcher das Schott 180 erfasst und sicher gegen eine Schulter an dem Innendurchmesser der Kolbenbohrung 170 hält. Das Schott 180 weist eine Öffnung auf, welche es den Kolben 152, 154 ermöglicht, aufeinander zu wirken, etwa über ein zentrales Durchgangsloch 184. Die innen und außen umlaufenden Ränder (oder Durchmesser) sind mit O-Ringen 186 abgedichtet, die in zugehörigen Nuten in dem Schott 180 oder Gegenstücken angeordnet sind.

-

Die Kolben 152, 154 selbst beinhalten jeweils Kolbenböden 152a, 154a und Kolbenstangen 152b, 154b. In der Beispiel-Ausführungsform weisen die Kolbenböden 152a, 154a dieselbe Konfiguration mit einem ringförmigen Körper mit einer ausgenommenen Fläche und einer Kolbendichtung an ihrem Außenumfang auf. Die Kolbendichtungen erzeugen dynamische Dichtungen, um während der Hin- und Herbewegung einen Eingangsdruck aufrechtzuerhalten, und die Ausnehmungen 152c, 154c in den vorgelagerten Flächen stellen sicher, dass Druckflächen mit genügend großen Bereichen vorhanden sind, um die Kolben 152, 154 zu bewegen, wenn sie nahe am Ort des Flüssigkeitseingangs angeordnet sind (z. B. wenn jeder Kolben sich in 5A in seiner äußert rechten Position befindet). Die Kolbenstangen 152b, 154b, die getrennt und mit den Kolbenböden 152a, 154a verbunden oder als Bestandteile mit diesen in einem Stück ausgeformt sein können, weisen eine geringere radiale Dimension auf und erstrecken sich vornehmlich in der Axialrichtung, wobei die Kolbenstange 154b länger ist als die Kolbenstange 152b in dem dargestellten Beispiel, sodass sie sich bis zu einem Kontakt mit einer Verlängerung der Taumelscheibe 92 erstreckt. Wie gezeigt können diese Komponenten in direktem, physisch anstoßendem Kontakt stehen, jedoch sind sie nicht anderweitig mechanisch verbunden, sodass die Kolbenanordnung eine Druckkraft in eine Richtung auf die Taumelscheibe 92 ausübt. Die Kolbenstange 152b erstreckt sich durch das Durchgangsloch 184 in das Schott 180 und steht so in direktem, physisch anstoßendem Kontakt mit dem Kolbenboden 154a. Durch Druckbeaufschlagen jeder der Unterkammern 172, 174 wird die an den Kolben 152 weitergegebene Druckkraft direkt auf den Kolben 154 übertragen, der seine eigene Druckkraft aufweist, die mit der von dem Kolben 152 übertragenen Druckkraft kombiniert oder aggregiert wird. Die vergrößerte, aggregierte Kraft wird an die Taumelscheibe 92 übertragen, um eine Veränderung von deren Neigungs-Ausrichtung von der Ausrichtung in 5A hin zu der Ausrichtung in 5B zu erreichen und so Motordrehzahl und - Drehmoment zu verändern. Ein Belüften der Kolbenbohrung 170, und genauer gesagt der Unterkammern 172, 174 ermöglicht es dem Motor 24, die Taumelscheibe 92 in die in 5A gezeigte Ausrichtung zurück zu bewegen.

-

Die Summe der aus dem Hydraulikdruck stammenden auf den Kolben 152 wirkenden Axialkraft ist ein Verhältnis zwischen dem ausgeübten Druck in der Unterkammer 172 und dem Druckflächenbereich des Kolbenbodens 152a. Diese Kraft wird wie oben beschrieben auf den Kolben 154 übertragen. Die Summe der aus dem Hydraulikdruck stammenden auf den Kolben 154 wirkenden Axialkraft ist ein Verhältnis zwischen dem ausgeübten Druck in der Unterkammer 174 und dem Druckflächenbereich des Kolbenbodens 154a minus dem Kontaktbereich mit der Kolbenstange 152b. Die resultierende auf die Taumelscheibe 92 ausgeübte Nettokraft ist die Summe dieser beiden Kräfte. Daher wird in dem dargestellten Beispiel, in dem die gemeinsame Bohrung 170 einen gleichförmigen Durchmesser aufweist (und daher die Kolbenböden 152a, 154a denselben Durchmesser aufweisen) die aggregierte Kraft einem Wert von annähernd, aber weniger als das Doppelte der Kraft entsprechen, die von einem einzigen Kolben allein generiert wird. Es können jedoch Kraftmultiplikationen von über oder unter zwei erreicht werden, indem mehr als zwei Kolben oder Kolbenbohrungen oder Unterkammern (und damit Kolbenböden) mit unterschiedlichen Durchmessern (und damit unterschiedlichen Druckflächenbereichen) verwendet werden.

-

Das Führen von Hydraulikflüssigkeit zu der Kolbenbohrung 170 kann über zwei separate Leitungen erfolgen, die zu der Antriebseinheit 14 führen, und mit zwei Anschlüssen verbunden sind, die zu separaten internen Transportdurchflüssen führen, die jeweils zu einer der Unterkammern 172, 174 der Kolbenbohrung 170 geöffnet sind. Alternativ können die separaten internen Transportdurchflüsse von einer einzigen Rohrleitung und einem Anschluss abgehen. In dem dargestellten Beispiel sind eine einzige Rohrleitung 190 und ein einziger Anschluss 192 auf einer Stirnplatte 194 befestigt und direkt zu der Unterkammer 172 geöffnet. Hydraulikflüssigkeit wird über einen zentralen Achskanal 152d in der Kolbenstange 152b in die Unterkammer 174 geleitet, der sich zu der Ausnehmung 152c und einem Ausgangsanschluss 152e hin öffnet. Wie in 4 gezeigt wird in der Beispiel-Ausführungsform die Kolbenstange 152b am Ende schmaler und weist einen seitlich offenen quer gebohrten Kanal auf, der die Auslassöffnung 152e definiert. Durch Letzteres wird sichergestellt, dass trotz des anstoßenden Kontakts an der Schnittstelle zwischen der Kolbenstange 152b und dem Kolbenboden 154a genügend Hydraulikflüssigkeit in die Unterkammer 174 fließen kann. Obgleich immer noch belastbar, reduziert das schmalere Ende der Kolbenstange 152b den Kontaktbereich mit dem Kolbenboden 154a, wodurch dessen effektiver Druckflächenbereich und die Druckkraft, und dadurch die resultierende auf die Taumelscheibe 92 wirkende Kraft vergrößert werden. Darüber hinaus erfordert diese Anordnung minimale und relativ unkomplizierte hydraulische Leitungen, Anschlüsse und Verteilungen durch die Antriebseinheit 14 für die Steuerung der Motorselektion. In der Befestigungsstruktur 22 kann eine schmale Belüftungsöffnung 196 ausgeformt sein, die der Belüftung der Unterkammer 172 dient, und die Unterkammer 174 kann durch eine enge, ringförmige Lücke 198 zwischen der Kolbenstange 154b und der Befestigungsstruktur 22 belüftet werden.

-

Die hierin verwendete Terminologie dient lediglich der Beschreibung spezieller Ausführungsformen und soll die Offenbarung in keiner Weise einschränken. Die hierin verwendeten Singularformen „ein“, „eine“ und „der“, „die“, „das“ sollen auch die Pluralformen einschließen, falls der Kontext nicht klar das Gegenteil erkennen lässt. Es wird weiter verstanden werden, dass jedwede Verwendung der Begriffe „umfasst“ und/oder „umfassend“, wenn sie in dieser Spezifikation verwendet werden, das Vorhandensein der angegebenen Merkmale, ganzen Zahlen, Schritte, Operationen, Elemente und/oder Komponenten angibt, jedoch nicht das Vorhandensein oder Hinzufügen einer oder mehrerer anderer Merkmale, ganzer Zahlen, Schritte, Operationen, Elemente, Komponenten und/oder Gruppen aus diesen ausschließt.

-

Die Beschreibung der vorliegenden Offenbarung wurde aus Gründen der Illustration und Beschreibung vorgelegt, sie soll jedoch nicht vollständig oder auf die Offenbarung in der offenbarten Form beschränkt sein. Dem Durchschnittsfachmann werden viele Modifizierungen und Variationen ersichtlich werden, ohne dass dadurch von Umfang und Geist der Offenbarung abgewichen würde. Die hierin ausführlich aufgeführten Ausführungsformen wurden ausgewählt und in dieser Reihenfolge beschrieben, um die Prinzipien der Offenbarung und deren praktische Anwendung bestmöglich zu erläutern und um es anderen Fachleuten zu ermöglichen, die Offenbarung zu verstehen und viele Alternativen, Modifizierungen und Variationen zu den beschriebenen Beispielen zu erkennen. Demgemäß umfasst der Umfang der folgenden Ansprüche verschiedene Ausführungsformen und Implementierungen, die hierin nicht explizit beschrieben sind.