-

1. Technisches Gebiet

-

Die vorliegende Erfindung betrifft ein Verfahren zum Erstellen eines Simulationswerkzeuges zum Simulieren lokaler Werkstoffeigenschaften eines Gießprodukts als Resultat eines Gießprozesses, eine entsprechende Vorrichtung zur Durchführung des Verfahrens und ein entsprechendes Simulationswerkzeug.

-

2. Technischer Hintergrund

-

Steigende Energie- und Rohstoffpreise führen zu ständig wachsendem Einsatz von Leichtbauwerkstoffen und weiterentwickelten komplexen Fertigungsverfahren. Magnesium ist beispielsweise einer dieser Werkstoffe, der in den letzten zwei Jahrzehnten aufgrund seiner geringen Dichte und guten Gießeigenschaften immer mehr an Bedeutung gewinnt. Die Verarbeitung in urformenden Herstellprozessen ermöglicht flexible Bauteilformgebungen, wodurch sich neben einer hohen konstruktiven Steifigkeit auch Bauteil- und Funktionsintegration erreichen lassen.

-

Neben den herkömmlichen Kalt- und Warmkammer-Druckgieß-Verfahren, wird Magnesium seit Mitte der 70er Jahre des letzten Jahrhunderts kommerziell auch mittels des Metall-Spritzgießverfahrens verarbeitet. Das Bauteilspektrum reicht von sehr kleinen Elektronikgehäusen bis hin zu größeren Anwendungen der Automobilindustrie wie Karosserie-Strukturbauteilen. Bei diesem Verfahren wird Magnesium als Halbzeug in Form von Granulat in einer modifizierten Kunststoff-Spritzgieß-Maschine verarbeitet. Im Gegensatz zum Druckgießverfahren kann die Magnesiumlegierung im teilflüssigen beziehungsweise halbstarren Zustand verarbeitet werden. Ziel ist eine kostengünstige Fertigung komplexer Bauteile mit hervorragenden Werkstoffeigenschaften. Der geschlossene, einstufige Herstellprozess mit kontrollierter Temperaturführung führt im Vergleich zum Druckgießverfahren zu einer sehr hohen Reproduzierbarkeit der Werkstoffeigenschaften.

-

Ein Nachteil, der den flächendeckenden Einsatz von urformend hergestellten Bauteilen bis heute verhindert, sind die innerhalb des Bauteils stark variierenden Werkstoffeigenschaften. Aufgrund der Komplexität der urformenden Herstellprozesse sowie der energetischen und strömungsphysikalischen Vorgänge in der Gießkammer und in dem Werkzeug, sind bis heute nicht alle Einflüsse, die auf die resultierenden Eigenschaften des Werkstoffgefüges wirken, bekannt. Aus diesen Gründen wird insbesondere bei Sicherheitskomponenten ein hoher Aufwand betrieben, die Bauteilqualität experimentell zu bestimmen.

-

Es ist daher Aufgabe der vorliegenden Erfindung, die prozessbedingten, systematischen Streuungen von Gussbauteilen zu erfassen, um sie einem Materialmodell für die F&E-Modellierung zur Verfügung zu stellen.

-

3. Vorteile der Erfindung

-

Die vorliegende Erfindung schafft ein Verfahren zum Erstellen eines Simulationswerkzeuges zum Simulieren lokaler Werkstoffeigenschaften eines Gießprodukts als Resultat eines Gießprozesses gemäß Anspruch 1, eine entsprechende Vorrichtung zur Durchführung des Verfahrens gemäß Anspruch 11 und ein entsprechendes Simulationswerkzeug gemäß Anspruch 13.

-

Erfindungsgemäß werden mit Hilfe physikalischer Größen aus dem Füll- und Erstarrungsprozess die morphologischen Kenngrößen des Werkstoffgefüges bestimmt. Mit den ermittelten Größen der Gefügemorphologie werden vorzugsweise gleich im Anschluß die kontinuumsmechanischen Werkstoffeigenschaften eines Guss-Materialmodells prognostiziert.

-

Die Erfindung schafft einen Ansatz gewählt, der es ermöglicht, aus den Größen der Gießsimulation die lokalen kontinuumsmechanischen Werkstoffeigenschaften zu prognostizieren. Dabei werden durch den Einsatz statistischer Verfahren Korrelationsfunktionen zwischen den physikalischen Größen der Gießsimulation und den morphologischen Kenngrößen des Werkstoffgefüges gebildet. Analog werden Korrelationsfunktionen erstellt, die den Zusammenhang zwischen den Größen des Werkstoffgefüges und den mechanischen Kenngrößen eines lokalen Guss-Materialmodells darstellen. Neben der Entwicklung der funktionalen Zusammenhänge dienen die statistischen Verfahren zur Auswahl und zur mehrdimensionalen Bewertung der verwendeten Kriterien.

-

Die direkte Korrelation zwischen der Gießsimulation und den kontinuumsmechanischen Werkstoffeigenschaften ist rein phänomenologischer Natur. Hingegen sind die Korrelationen über den Zwischenschritt des Werkstoffgefüges durch wissenschaftliche Teilgebiete der Thermodynamik, der Strömungsmechanik und der Werkstoffwissenschaft eindeutig belegt.

-

Die Berücksichtigung des Werkstoffgefüges soll erleichtern die entdeckten Zusammenhänge wissenschaftlich zu belegen. Modellfehler lassen sich auf diese Art einfach identifizieren. Weiterhin wird eine Übertragbarkeit auf weitere Bauteile, Legierungen und Herstellverfahren erleichtert, da einzelne Korrelationen überprüft und der entsprechenden Anwendung angepasst werden können. Ein Vorteil bei der Nutzung allgemeiner statistischer Verfahren ist, dass sämtliche Korrelationen zwischen den ausgewählten Kriterien, die vorhanden sind, entdeckt werden. Mit diesem Verfahren können in der Literatur vorhandene Ansätze für die jeweilige Anwendung verifiziert beziehungsweise falsifiziert sowie neue, mehrdimensionale Korrelationen entdeckt werden.

-

Durch diese Vorgehensweise wird eine vollständige Prozesskette zwischen der virtuellen Abbildung des Herstellprozesses, den Gefügekenngrößen und den daraus resultierenden kontinuumsmechanischen Werkstoffeigenschaften entwickelt. Durch die lokale Modellierung der Werkstoffeigenschaften kann die Aussagesicherheit von Festigkeitsberechnungen erhöht werden. Weiterhin ist eine detaillierte geometrische Abstimmung des Bauteils auf das im Betrieb auftretende Lastkollektiv möglich, sodass sich die Betriebssicherheit in Kombination mit einer Gewichtsreduktion steigern lässt. Die auf diese Weise frühzeitig im Entwicklungsprozess erworbenen Kenntnisse über detaillierte Werkstoffeigenschaften reduzieren den Aufwand für eine experimentelle Absicherung der Gusskomponente sowie zeit- und kostenintensive Änderungsschleifen.

-

In den Unteransprüchen befinden sich vorteilhafte Weiterbildungen und Verbesserungen des jeweiligen Gegenstandes der Erfindung.

-

Gemäß einer bevorzugten Ausführungsform ist die erste und/oder zweite multivariate Regressionsanalyse eine lineare multivariate Regressionsanalyse.

-

Gemäß einer weiteren bevorzugten Ausführungsform werden unter Anwendung eines ersten Satzes von Korrelationsanalysen diejenigen Parameter des ersten Parametersatzes aussortiert, welche für einen jeweiligen Parameter des zweiten Parametersatzes einen redundanten Informationsgehalt gemäß einem ersten vorgegebenen Redundanzkriterium aufweisen.

-

Gemäß einer weiteren bevorzugten Ausführungsform werden unter Anwendung eines zweiten Satzes von Korrelationsanalysen diejenigen Parameter des zweiten Parametersatzes aussortiert, welche für einen jeweiligen Parameter des dritten Parametersatzes einen redundanten Informationsgehalt gemäß einem zweiten vorgegebenen Redundanzkriterium aufweisen.

-

Gemäß einer weiteren bevorzugten Ausführungsform werden unter Anwendung eines ersten Satzes von ersten Hauptkomponentenanalysen diejenigen Parameter des ersten Parametersatzes aussortiert, welche für einen jeweiligen Parameter des zweiten Parametersatzes einen Einflußfaktor aufweisen, der geringer als ein erster vorgegebener Einflußfaktorgrenzwert.

-

Gemäß einer weiteren bevorzugten Ausführungsform werden unter Anwendung eines zweiten Satzes von Hauptkomponentenanalysen diejenigen Parameter des zweiten Parametersatzes aussortiert, welche für einen jeweiligen Parameter des dritten Parametersatzes einen Einflußfaktor aufweisen, der geringer als ein zweiter vorgegebener Einflußfaktorgrenzwert.

-

Gemäß einer weiteren bevorzugten Ausführungsform ist das Gießverfahren ein Metall-Spritzgießverfahren.

-

Gemäß einer weiteren bevorzugten Ausführungsform ist das Gießprodukt eine Magnesium-Legierung oder eine Aluminium-Legierung.

-

Gemäß einer weiteren bevorzugten Ausführungsform werden ist das Gießprodukt ein Strukturbauteil eines Kraftfahrzeuges.

-

Im Weiteren werden Ausführungsformen des erfindungsgemäßen Verfahrens und der erfindungsgemäßen Vorrichtung bzw. Siumulationswerkzeuges unter Bezugnahme auf die beigefügten Figuren zur Erläuterung beschrieben.

-

Es zeigen:

-

1 den Versuchsträger, ein dünnwandiges Strukturbauteil eines Pkw-Sitzes;

-

2 einen Profilschnitt durch einen Seitenholm des Versuchsträgers;

-

3 die Komplexität des Bauteils: Fließwege, -fronten, Profil (Wanddicken), Kaltfließstellen;

-

4 das Werkzeug mit Anguss- und Überlaufsystem, Schieber, Kühlsystem und Heißkanaldüse;

-

5 die Geometrieprofil des Schmelzflusses: Austritt Heißkanaldüse, Angusssystem, Profil Bauteil und Überlaufkavität;

-

6 die Wirkung aller Maschinenparametereinstellungen auf die Bruchdehnung A;

-

7 globale Prüfbereiche der Versuchsträgers;

-

8 Längsschliffe an den globalen Prüfbereichen A, B und C;

-

9 den Einfluss der Wanddicke – Mechanische Kenngrößen an den globalen Bauteillokalitäten A (s = 5,5 mm) und B (s = 6,4 mm) – Auswertung von 128 Zugprüfungen uniaxialer Zugproben;

-

10 den Einfluss der Fließlänge – Mechanische Kenngrößen an den globalen Bauteillokalitäten A (l = 227 mm) und C (l = 456 mm) – Auswertung von 128 Zugprüfungen uniaxialer Zugproben;

-

11 den qualitativen Verteilungsverlauf der primären α-Mischkristalle über den Wandquerschnitt-Parametervariation 1, globaler Prüfbereich A (XX mm-Zeichen hinter die 5 XX);

-

12 den Einfluss der Lokalität in Wanddickenrichtung-Mechanische Kenngrößen an den globalen Bauteillokalitäten A, B und C-Auswertung von 198 Zugprüfungen uniaxialer Zugproben (XX R, K einfügen XX);

-

13 lokale Prüfbereiche der Mikrostruktur – Definition und Orientierung des Übertragungsnetzes am globalen Prüfbereich C;

-

14 ein repräsentatives Flächenelement – Zusammenhang zwischen makroskopisch lokalen Werkstoffeigenschaften und mikroskopisch heterogenen Werkstoffeigenschaften;

-

15 den Zusammenhang der lokalen Prüfbereiche der Mikrostruktur und der mechanischen Kenngrößen;

-

16 a) ein kontrastiertes metallografisches GefügeFig. 1-A-34 und

b) die Anwendung eines Deckungsmusters zum Entfernen der sekundären α-Mischkristalle;

-

17 die morphologische Operation „Öffnen” a) Ausgangsbild,

b) morphologische Grundoperation Erosion mit einem quadratischen Deckungsmuster mit der Größe 3 × 3 Pixel und

c) morphologische Grundoperation Dilatation;

-

18 a) Komplement der Graustufenintensität

b) Subtraktion der Graustufenintensitäten der komplementären Bilder;

-

19 a) Konvertierung zu einem Binärbild und

b) Eliminierung von Matrixstörungen unterhalb eines Grenzwertes, Füllen der primären α-Mischkristalle und Bilddilatation zur Bearbeitung der Korngrenzen;

-

20 a) Binärbildkomplement und

b) Entfernen von Segmenten im primären-α-Mischkristall;

-

21 a) Komplement des Binärbildes und

b) Bilderosion;

-

22 a) Metallografisches GefügeFig. 2-A-13 und

b) Richtreihe d = 9,71 μm gem. DIN EN ISO 643/ASTM E112;

-

23 ein zugeschnittenes metallografisches Gefügebild 1-B-34

a) globale und lokale Kontrastierung und

b) Graustufenkomplement;

-

24 a) Ausreißer-Porosität: Eliminierung von Segmenten unterhalb eines festgelegten Durchmessers und

b) homogene Porosität: Eliminierung von Segmenten oberhalb eines festgelegten Durchmessers;

-

25 Konvertierung zu einem Binärbild

a) Ausreißer-Porosität und

b) homogene Porosität;

-

26 die Geometrie der uniaxialen Zugprobe;

-

27 experimentelle Spannungs-Dehnungskurven der uniaxialen Zugproben 1-B-R (Randbereich) und 1-B-K (Kernbereich);

-

28 experimentelle Spannungs-Dehnungskurve und zwei zugehörige analytische Fließkurven nach Ramberg-Osgood-Ansatz mit unterschiedlich gewählten Stützstellen;

-

29 die erweiterte Ramberg-Osgood-Fließkurve;

-

30 experimentelle und erweiterte Ramberg-Osgood-Fließkurven des Rand- (R) und des Kernbereichs (K) des globalen Prüfbereichs B der Maschinenparametervariation 1;

-

31 die Geometrie der Scherzugprobe zur Ermittlung der plastischen Vergleichsdehnung bei niedriger Spannungsmehrachsigkeit h;

-

32 die Geometrie der Kerbzugprobe zur Ermittlung der plastischen Vergleichsdehnung bei hoher Spannungsmehrachsigkeit h;

-

33 a) eine Scherzugprobe b) eine Bruchfläche der Scherzugprobe und Element zur Auswertung der plastischen Vergleichsdehnung bei Bruch und Spannungsmehrachsigkeit;

-

34 Spannungsmehrachsigkeit h über den Prüfquerschnitt für alle drei Zugprobengeometrien;

-

35 Johnson-Cook-Bruchkriterium im Rand- (R) und im Kernbereich (K) an den globalen Prüfbereichen A, B und C;

-

36 den Gießprozesszyklus zur Herstellung des Versuchsträgers;

-

37 den Modellierungsumfang für die Gießsimulation;

-

38 einen Schnitt durch das Gieß-Werkzeug:

a) reale Werkzeuggeometrie und

b) vereinfachte Werkzeuggeometrie für die Gießsimulation;

-

39 den Netz-Detaillierungsgrad im Anschnittbereich;

-

40 Entlüftungskavitäten;

-

41 die reale und simulierte Temperaturverteilung orthogonal zur Werkzeugoberfläche;

-

42 den temperaturabhängigen Wärmeübergangskoeffizienten zwischen teilflüssiger Magnesiumlegierung und dem Werkzeug;

-

43 die temperatur- und schergeschwindigkeitsabhängige dynamische Viskosität;

-

44 das Volumenstromprofil am Austritt der Heißkanaldüse während des Füllvorgangs bei den Maschinenparametervariationen 1 bis 4;

-

45 den Füllstatus für verschiedene Zeitschritte während des Füllvorgangs;

-

46 das Druckprofil während des Füllvorgangs bis zum Umschaltzeitpunkt des Nachdruckes;

-

47 einen qualitativen Vergleich der Temperaturverteilung an der Grenzschicht zwischen Schmelze und Werkzeug zwischen Druckgieß- und Metall-Spritzgießverfahren -Zeitpunkt nach Füllvorgang (t0) und zu Beginn der Erstarrungsphase (tE);

-

48 den Temperaturverlauf und die Abkühlgeschwindigkeit während der Erstarrungsphase im Kernbereich der globalen Prüfbereiche A und B;

-

49 die Vorgehensweise zur Prognose der morphologischen Gefügekenngrößen;

-

50 die Vorgehensweise zur Vorauswahl der morphologischen Gefügekenngrößen;

-

51 die t-verteilte Wahrscheinlichkeitsdichtefunktion des Korrelationskoeffizienten r mit dem Erwartungswert null zur Ermittlung eines Zusammenhangs zwischen einer Gefügekenngröße und einer mechanischen Kenngröße;

-

52 die Vorgehensweise zur Ermittlung der Korrelationsfunktionen zur Prognose der ausgewählten Gefügekenngrößen mit Hilfe der Gießkriterien;

-

53 den Temperaturverlauf und qualitativ resultierende Gefügekenngrößen für unterschiedliche Füllgeschwindigkeiten am Randbereich des globalen Prüfbereichs A;

-

54 Messwerte und prognostizierte Werte des Flächenanteils der primären α-Mischkristallphase AIα;

-

55 Messwerte und prognostizierte Werte des gemittelten Durchmessers der primären α-Mischkristalle dIα;

-

56 Messwerte und prognostizierte Werte des gemittelten Rundheitsfaktors der primären α-Mischkristalle sIα;

-

57 Messwerte und prognostizierte Werte des gemittelten Durchmessers der sekundären α-Mischkristalle dIα;

-

58 Messwerte und prognostizierte Werte des Flächenanteils der homogenen Porosität APh;

-

59 Messwerte und prognostizierte Werte des gemittelten Durchmessers der homogenen Porosität dPh;

-

60 Messwerte und prognostizierte Werte des Rundheitsfaktors der homogenen Porosität sPh;

-

61 Messwerte und prognostizierte Werte des Flächenanteils der Ausreißer-Porosität APA;

-

62 Messwerte und prognostizierte Werte des gemittelten Durchmessers der Ausreißer-Porosität dPA;

-

63 Messwerte und prognostizierte Werte des Flächenanteils der gesamten Porosität APg;

-

64 Sensitivitätsanalyse der morphologischen Kenngröße AIα-Gegenüberstellung der prognostizierten Werte aus Gesamt- und Teilmengenmodellierung am Prüfumfang 4-A;

-

65 die Vorgehensweise zur Prognose der mechanischen Kenngrößen des lokalen Guss-Materialmodells;

-

66 eine REM-Aufnahme der Bruchfläche einer uniaxialen Zugprobe;

-

67 Messwerte und prognostizierte Werte der 0,2%-Dehngrenze Rp0,2;

-

68 experimentelle gemittelte Fließkurven aus den uniaxialen Zugversuchen und zugehörige prognostizierte Fließkurven;

-

69 eine REM-Aufnahme der Bruchfläche einer Scherzugprobe;

-

70 eine REM-Aufnahme der Bruchfläche einer Kerbzugprobe mit Ausreißer-Pore;

-

71 Messwerte und prognostizierte Werte der plastischen Vergleichsdehnung bei Bruch εB2 und εB3;

-

72 das Johnson-Cook-Bruchkriterium an den globalen Prüfbereichen A und B im Rand- (R) und im Kernbereich (K);

-

73 eine Sensitivitätsanalyse der mechanischen Kenngröße Rp0,2-Gegenüberstellung der prognostizierten Werte aus Gesamt- und Teilmengenmodellierung;

-

74 die Anwendung der Korrelationsfunktionen im Gesamtprozess; und

-

75 eine Sensitivitätsanalyse der mechanischen Kenngröße Rp0,2-Gegenüberstellung der prognostizierten Werte aus Gesamt- und Teilmengenmodellierung.

-

In allen Figuren der Zeichnung sind gleiche und funktionsgleiche Elemente mit denselben Bezugszeichen versehen.

-

4 Metall-Spritzgießprozess als Grundlage der Modellentwicklung

-

Das Guss-Materialmodell, das vorgestellt wird, basiert auf makro- und mikroskopisch heterogenen Werkstoffeigenschaften. Die Ursachen für die Heterogenitäten liegen in den lokal unterschiedlichen physikalischen Bedingungen, die während des Herstellprozesses von urformend hergestellten Bauteilen auftreten. In dem vorliegenden Abschnitt wird das Metall-Spritzgießverfahren zur Herstellung eines Strukturbauteils vorgestellt, das die Grundlage für die Prognose der lokalen Werkstoffeigenschaften darstellt.

-

Zur maximalen Ressourceneinsparung weisen Bauteile, wie auch das verwendete Strukturbauteil, durch Funktionsintegration und kraftflussoptimierte Lastpfade immer komplexere, dünnwandigere Geometrien auf, die in vielen Fällen nur eine begrenzte Anzahl an kontinuumsmechanischen Materialproben zulassen. Um ein möglichst großes Spektrum von resultierenden Werkstoffgefügeeigenschaften zu erhalten, wird das Bauteil für die vorliegenden Untersuchungen unter besonderen Gesichtspunkten ausgewählt. In 1 ist das Strukturbauteil dargestellt, das als Versuchsträger dient. Es handelt sich um eine Sitzlehnenstruktur eines Pkw-Sitzes. In 1 bezeichnen Bezugszeichen 1 einen rechten Seitenholm, Bezugszeichen 2 einen linken Seitenholm, Bezugszeichen 3 eine untere Quertraverse, Bezugszeichen 4 eine obere Quertraverse und Bezugszeichen 5 eine Aufnahme für eine Kopfstütze.

-

Die unterschiedlich komplexen Geometrieabschnitte weisen variable Wanddicken und Fließwege auf. Eine weitere Varianz der resultierenden Werkstoffeigenschaften wird durch eine statistische Modifikation der Maschinenparameter der Metall-Spritzgießmaschine erzeugt. Auf diese Weise wird sichergestellt, dass die Ergebnisse der vorliegenden Untersuchung unabhängig von einer bestimmten Wahl der Verfahrensparameter sind. Des Weiteren kann durch die statistische Variation der Prozessparameter und die resultierenden variierenden Werkstoffeigenschaften die Anzahl der Prüflokalitäten gering gehalten werden.

-

Für die Entwicklung und die Qualität des Guss-Materialmodells sind die Art und der Umfang der Prüfungen zur Bestimmung der Werkstoffeigenschaften von zentraler Bedeutung. Am Versuchsträger werden Prüfbereiche definiert, an denen die lokalen Werkstoffeigenschaften analysiert werden. Metallografische Gefügebilder dienen zur Bestimmung der lokalen morphologischen Gefügekenngrößen (Abschnitt 4.3). Zur Charakterisierung der lokalen kontinuumsmechanischen Werkstoffeigenschaften werden Zugprobengeometrien entwickelt, die bei Belastung unterschiedliche Spannungszustände hervorrufen (Abschnitt 4.4). Die aus den mechanischen Prüfungen abgeleiteten Parameter sind die Eingangsgrößen eines lokalen Guss-Materialmodells, bestehend aus einer Fließkurve und einem Bruchkriterium, dass als Funktion der Spannungsmehrachsigkeit das lokale Werkstoffversagen beschreibt.

-

Neben der eigentlichen Bauteilgeometrie werden die Gefügekenngrößen von den Prozessparametern des Metall-Spritzgießverfahrens und den daraus resultierenden lokal differenzierenden Füll- und Erstarrungsbedingungen im Bauteil beeinflusst. Demnach muss der gesamte Prozesszyklus zur Beschreibung der strömungsmechanischen und thermodynamischen Zustände der Magnesiumlegierung abgebildet werden. Die Simulation des Gießprozesses gliedert sich in das eigentliche Füllen der Werkzeugkavität und den Erstarrungsprozess.

-

Mit Hilfe der Simulation des Füllprozesses werden die strömungsmechanischen Eigenschaften der Schmelze vom Austritt der Heißkanaldüse bis zur vollständigen Füllung der Werkzeugkavität beschrieben. Die Dauer des Füllvorgangs beträgt lediglich wenige Millisekunden. Die virtuelle Prozessabbildung liefert Hinweise über mögliche Gas- und Trennmitteleinschlüsse. Weiterhin können Fließwege der Schmelze, Kontakt mit der Werkzeugwand und der Luftgegendruck ermittelt werden. Zur Abbildung des Füllprozesses wird ein Materialmodell herangezogen, das die rheologischen Besonderheiten der teilflüssigen Schmelze berücksichtigt. Dadurch wird sichergestellt, dass die strömungsmechanischen Eigenschaften des Spritzgießverfahrens adäquat abgebildet werden.

-

Neben dem Füllprozess spielt zur Ausprägung des Werkstoffgefüges die Erstarrungsphase eine besondere Rolle. Die Abkühlbedingungen der Schmelze werden vom Temperaturhaushalt des gesamten Werkzeugs während des Herstellzyklus beeinflusst. Abhängig von den lokalen Abkühlgeschwindigkeiten prägen sich Korngrößen und die Erstarrungsporosität unterschiedlich aus. Neben der Geometrie der Bauteilkavität werden dazu das gesamte Anguss- und Überlaufsystem mit den Entlüftungskavitäten, die Heißkanaldüse, das Kühlsystem, das Formsprühen sowie der gesamte Prozesszyklus in chronologischer Abfolge abgebildet.

-

4.1 Versuchsaufbau

-

Die Grundlage für die virtuelle Prozessabbildung bildet die experimentelle Versuchsreihe zur Fertigung eines Magnesium-Strukturbauteils. In diesem Abschnitt werden die Parameter des Spritzgießprozesses erarbeitet, die einen wesentlichen Einfluss auf die lokalen Werkstoffeigenschaften haben. Als Versuchsträger wird eine komplexe Bauteilgeometrie verwendet, um eine hohe Varianz an Strömungs- und Erstarrungsphänomenen sowie den resultierenden Werkstoffeigenschaften für die Modellbildung heranziehen zu können. Voraussetzung dafür ist eine Bauteilgeometrie, aus der eine Vielzahl von Probekörpern für metallografische und mechanische Untersuchungen extrahiert können.

-

4.1.1 Versuchsträger

-

In 1 ist das Bauteil dargestellt, das als Grundlage für die Versuchsreihe und des zu entwickelnden lokalen Guss-Materialmodells dient. Es handelt sich um eine dünnwandige Sitz-Lehnenstruktur, wie sie im Pkw-Sektor in abgewandelter Form eingesetzt wird. Der Gießprozess dieses Bauteils stellt eine besondere Herausforderung dar, da das Material aufgrund der Dünnwandigkeit und der schlanken Struktur mit großen Fließwegen zur vorzeitigen Erstarrung tendiert. Durch die Einspritzgeschwindigkeit und das Einstellen der Temperaturen von Schmelze und Werkzeug kann das Vorerstarren verhindert beziehungsweise reduziert werden. Als Werkstoff ist die Magnesiumlegierung AM60 vorgesehen. Zum einen kann die Strukturkomponente bei einem möglichen Fahrzeug-Unfall den hohen Energieeintrag durch plastische Verformungen abbauen, zum anderen weist AM60 der Legierung AM50 gegenüber bessere Gießeigenschaften auf). Neben den reduzierten Fertigungskosten hat dies auch positive Auswirkungen auf die Beanspruchung der Maschinen- und Werkzeugkomponenten.

-

Das Bauteil weist eine hohe Varianz von Geometrieprofilen, Strömungsquerschnitten und Wanddicken auf, die wiederum zu großen Streuungen von Füll- und Erstarrungsphänomenen führen.

-

In 2 bezeichnen Bezugszeichen 6 einen Profilseitenholm, Bezugszeichen 7 einen Angusskanal und Bezugszeichen 8 eine Überlaufkavität.

-

Die Wanddicke variiert von 2,5 mm in den angussfernen Bereichen bis zu 7,3 mm in den unteren Bereichen der Seitenholme des Bauteils. Die Fließlängen betragen vom Schmelzeeintritt in die Bauteilkavität bis hin zum theoretischen Zusammenschluss der Fließfronten etwa 600 mm. In 4 ist das Bauteil mit den qualitativ angedeuteten Fließwegen dargestellt. Es bezeichnen Bezugszeichen 6 einen Profilseitenholm, Bezugszeichen 8 eine Überlaufkavität, Bezugszeichen 9 Symmetrieebene Bauteil und Bezugzeichen 10 einen Angusspunkt.

-

Die große Varianz der geometrischen Eigenschaften des Bauteils soll die Möglichkeit einer Übertragbarkeit der gewonnenen Ergebnisse auf andere Anwendungen sichern. Um die Gefügekenngrößen unabhängig von der Bauteilgeometrie zu definieren, ist es von besonderer Bedeutung, entsprechende strömungsmechanische und thermodynamische Indikatoren zu finden, die die morphologischen Gefügekenngrößen beeinflussen.

-

Zur Bestimmung der mechanischen Werkstoffeigenschaften wurde das Werkzeug derart bearbeitet, dass der Versuchsträger an mehreren Lokalitäten planare Bauteiloberflächen aufweist, an denen spezifische Zugproben entnommen werden können.

-

4.1.2 Eigenschaften des Spritzgießwerkzeugs

-

Neben der Bildung des Formhohlraums und der Kinematik zur Entnahme des Bauteils hat das Gießwerkzeug die Aufgabe, Wärme über Kühlkreislaufsysteme abzutransportieren. Die Kühlkreislaufsysteme befinden sich in beiden Werkzeughälften. Sie sorgen für die Temperierung des Werkzeugs und verhindern einen Temperaturanstieg während des Herstellprozesses. Somit können bei dem vorliegenden Bauteil kurze Zykluszeiten von etwa 60 s bei stationären Temperaturbedingungen erreicht werden. Das verwendete Gießwerkzeug der Lehnenstruktur beinhaltet neben der Bauteilkavität sowie dem Anguss- und Überlaufsystem einen Werkzeug-Schieber, der einen geometrischen Hinterschnitt erzeugt. Weiterhin ist in 4 eine Heißkanaldüse zu erkennen, die es erlaubt, die Schmelzetemperatur bis zur Werkzeugtrennebene zu kontrollieren und somit den Temperaturabfall bis zum Erreichen der Bauteilkavität zu minimieren.

-

In 4 ist ein Schnitt durch die Werkzeugkavität vom Austritt der Heißkanaldüse bis in die Überlauf-Kavität dargestellt. Es bezeichnen Bezugszeichen 10 eine Werkzeug-Düsenseite, Bezugszeichen 11 eine Werkzeugaufnahme-Heißkanaldüse, Bezugszeichen 12 einen Kühlkreislauf-Werkzeug-Düsenseite, Bezugszeichen 13 eine Schieber-Kopfstütze, Bezugszeichen 14 einen Kühlkreislauf-Werkzeug-Auswerferseite, Bezugszeichen 15 eine Werkzeug-Auswerferseite und Bezugszeichen 16 einen Bauteil mit Anguss- und Überlaufsystem.

-

In 5 bezeichnen Bezugszeichen 6 einen Profit Bauteil, Bezugszeichen 8 eine Überlaufkapazität, Bezugszeichen 10 einen Austritt Heißkanaldüse (Start Füllsimulation) und Bezugszeichen F einen Fließweg.

-

Nach Austritt aus der Heißkanaldüse wird durch eine Verjüngung des Querschnitts des Angusssystems die Geschwindigkeit der Schmelze kontinuierlich erhöht. Nach Füllung der Bauteilkavität wird der Anteil der Schmelze in Überlaufkavitäten gedrückt, der Trennstoffe und Verunreinigungen von der Werkzeugoberfläche und Gas an der Fließfront aufgenommen hat. Zudem wird das Restgas der Werkzeugkavität am Ende des Fließweges in diesen Überlaufkavitäten verdichtet.

-

4.2 Versuchsplanung

-

Als Grundlage zur Prognose der kontinuumsmechanischen Werkstoffeigenschaften dient die Analyse eines breiten Spektrums an lokalen Werkstoffeigenschaften. Um den Einfluss des Fertigungsprozesses zu analysieren, werden die Maschinenparameter der Metall-Spritzgießmaschine statistisch variiert. Somit ergeben sich bereit an einer Bauteillokalität aufgrund der variierenden lokalen physikalischen Parameter unterschiedliche Werkstoffeigenschaften. Neben den Prozessparametern wird eine detaillierte Auswahl an Prüflokalitäten unterschiedlicher geometrischer Bauteileigenschaften und eine hohe Anzahl an Prüfungen erreicht. Die örtlichen Bauteillokalitäten werden in globale und lokale Prüfbereiche unterteilt. Die globalen Prüflbereiche beschreiben charakteristische Lokalitäten unterschiedlicher Wanddicken und Fließlängen im Bauteil. Die globalen Bauteilbereiche werden in lokale Prüfbereiche unterteilt, um die über die Wanddicke variierenden Werkstoffeigenschaften erfassen zu können.

-

4.2.1 Auswahl der Prozessparameter

-

Abhängig von der Bauteilgeometrie, den Werkzeugeigenschaften und der verwendeten Spritzgießmaschine wird jedes Bauteil mit eigenen, optimalen Prozessparametern hergestellt. Das angestrebte Ziel ist es, optimale Bauteileigenschaften bei höchstmöglicher Wirtschaftlichkeit zu erhalten. Die zwei wesentlichen Faktoren zur Steigerung der Wirtschaftlichkeit sind die Verkürzung der Zykluszeit und die Reduktion des Materialeinsatzes. Dies wird durch eine optimale Dimensionierung des Bauteils und des gesamten Anguss- und Überlaufsystems mit möglichst homogenen und niedrigen Wanddicken erreicht. Zur Verkürzung der Zykluszeit spielt weiterhin die Wahl der Prozesstemperaturen eine entscheidende Rolle. Je niedriger die Einspritz- und die Werkzeugtemperatur gewählt werden, desto schneller erreicht das Bauteil eine Temperatur, bei der es aus der Werkzeugkavität entnommen werden kann. Dem stehen die Werkstoffeigenschaften gegenüber, die bei Unterschreitung bestimmter Temperaturen während des Füllprozesses zu inakzeptablen Bauteileigenschaften führen.

-

Zur Fertigung des Versuchsträgers wird die Magnesiumlegierung AM60 verwendet. Die chemische Zusammensetzung der verwendeten Legierung ist nach Herstellerangaben in Tabelle 4-1 aufgeführt. Tabelle 4-1 Chemische Zusammensetzung der verwendeten Magnesiumlegierung AM60

| | Al | Mn | Zn | Cu | Fe | Si | Ni | Be | Sonstige |

| Gew.-% | 5,94 | 0,274 | 0,12 | 0,002 | 0,001 | 0,0469 | 0,0004 | 0,001 | 0,01 |

-

Um den Zeitaufwand und die Kosten zu begrenzen, wurde die statistische Versuchsplanung nach Taguchi eingesetzt, um die optimalen Verfahrensparameter zu detektieren. So kann mit einer sehr geringen Anzahl an Versuchsdurchführungen der Einfluss einer Vielzahl möglicher Einflussparameter und Störgrößen auf das Bauteil ermittelt werden. Auf diese Weise ist es möglich, die Einstellungen an wirtschaftlichen Prozessparametern zu bestimmen, die die bestmöglichen technischen Werkstoffeigenschaften hervorbringen. Im Gegensatz zur Geometrie der Werkzeugkavität können die Maschinenparameter noch während der Bauteilherstellung ohne großen Aufwand zur Modifikation der Werkstoffgefügeeigenschaften angepasst werden.

-

Um die Anzahl an Versuchsdurchführungen gering zu halten, werden nur die Gießparameter analysiert, die nachweislich einen hohen Einfluss auf die technischen Bauteileigenschaften haben. Dies sind beim Metall-Spritzgießverfahren die Einspritz-Temperatur TE, die Einspritzgeschwindigkeit νK und die Höhe des Nachdruckes pN.

-

Bei jeder Einspritztemperatur TE im Erstarrungsintervall ist ein bestimmter Festphasenanteil vorhanden, der nach vollständiger Erstarrung in Form der primären α-Mischkristallphase wieder zu finden ist. Weiterhin beeinflusst die Einspritztemperatur das rheologische Verhalten der teilflüssigen Schmelze. Die Trägheitskräfte sind proportional zur Einspritzgeschwindigkeit νK der teilflüssigen Schmelze und bestimmen wie die Einspritztemperatur TE die Gasaufnahme während des Füllvorgangs. Der Nachdruck pN reduziert neben der teilweisen Kompensation der schwindungsbedingten Porosität auch den Volumenanteil der Gasporosität.

-

Die untere und obere Verfahrensgrenze wird derart gewählt, dass im gewählten Intervall die besten Gießresultate zu erwarten sind. In 4-2 ist die verwendete Versuchsübersicht nach Taguchi mit den jeweiligen Verfahrensgrenzen einzelner Prozessparameter aufgeführt. Tabelle 4-2 Maschinenparametervariationen nach Taguchi

| Parametervariation i | Prozessparameter |

| Temperatur TE | Schneckenvorschub νK | Nachdruck pN |

| Variation 1 | 615°C (tief) | 3,5 m/s (tief) | 11,03 MPa (hoch) |

| Variation 2 | 615°C (tief) | 5,8 m/s (hoch) | 5,52 MPa (tief) |

| Variation 3 | 620°C (hoch) | 3,5 m/s (tief) | 5,52 MPa (tief) |

| Variation 4 | 620°C (hoch) | 5,8 m/s (hoch) | 11,03 MPa (hoch) |

-

Um den Einfluss der Prozessparameter auf die kontinuumsmechanischen Eigenschaften zu analysieren, wird mit Hilfe der mittleren Quadratsumme der mechanischen Kenngrößen E, R

p0,2, R

m und A das Signal/Rausch-Verhältnis berechnet:

-

Hierin ist z die mechanische Kenngröße des uniaxialen Zugversuchs der betrachteten Prozessparametervariation i. Der Zähler j entspricht der Versuchsnummer und n ist die Gesamtanzahl der durchgeführten Zugversuche. Zur Auswertung wurden die Zugprobengeometrien ausschließlich an einer Lokalität am linken Seitenholm des Versuchsträgers (1) entnommen. Für den Einfluss der niedrigen Einspritztemperatur bei der Maschinenparametervariation 1 und 2 errechnet sich das durchschnittliche Signal/Rausch-Verhältnis zu: η615°C = 1 / 2(η1 + η2). (4.2)

-

Zur Bewertung einzelner Wirkungen der Prozessparametereinstellungen wird der arithmetische Gesamtmittelwert herangezogen:

-

In 6 sind für die Bruchdehnung A die Signal/Rausch-Verhältnisse einzelner Prozessparametereinstellungen und der zugehörige arithmetische Gesamtmittelwert dargestellt.

-

Den größten Einfluss auf die Bruchdehnung A des Werkstoffs hat die Einspritztemperatur TE. Für das gewählte Verfahrensintervall gilt, dass die Bruchdehnung bei höherer Einspritztemperatur steigt. Dies lässt sich mit dem Festphasenanteil der teilflüssigen Schmelze erklären, der nach Erstarrung in Form der primären α-Mischkristallphase wieder zu finden ist. Diese Phase besitzt eine sehr geringe Festigkeit, wodurch lediglich eine geringe plastische Dehnung des Werkstoffs möglich ist. Die Kolbengeschwindigkeit νK hat ebenfalls einen Einfluss auf die resultierende Bruchdehnung des Werkstoffs. Bei höheren Einspritzgeschwindigkeiten sinkt die Bruchdehnung. Dieses Phänomen ist auf eine erhöhte Gasaufnahme der teilflüssigen Schmelze durch größere Turbulenzen während des Füllvorgangs zurückzuführen. Den geringsten Einfluss auf die Bruchdehnung besitzt die Höhe des Nachdruckniveaus pN. Mit steigendem Nachdruck wird ein größerer Anteil des schwindenden Materials kompensiert und vorhandene Gaseinschlüsse komprimiert. Gegenüber dem Druckgießverfahren ist beim Metall-Spritzgießverfahren die Zunahme der Bruchdehnung mit höherem Nachdruck aufgrund der prozessbedingten niedrigen Porosität geringer.

-

Die Modifikation der wesentlichen Maschinenparameter innerhalb der Verfahrensgrenzen hat gezeigt, dass sich zwangsläufig eine große Varianz an Werkstoffeigenschaften ergibt. Die Übertragbarkeit des entwickelten Materialmodells auf weitere Bauteile soll gewährleistet werden, in dem die spezifischen Prozessparameter bei der Modellbildung neben den Kriterien der Füll- und Erstarrungssimulation berücksichtigt werden. Demnach fließen die Maschinenparameter Einspritz-Temperatur TE, der Schneckenvorschub νK und der Nachdruck pN in statistische Verfahren zur Prognose der Gefügekenngrößen, wie in Abschnitt 5.2 beschrieben wird, ein.

-

4.2.2 Auswahl der globalen Prüfbereiche

-

Um die Gültigkeit des Materialmodells auf alle Bauteilbereiche zu übertragen, muss die Auswahl der globalen Prüfbereiche ein möglichst breites Spektrum an Werkstoffeigenschaften abdecken. Die bekannten Zusammenhänge zwischen den Gießprozessparametern, den Gefügekenngrößen und den kontinuumsmechanischen Eigenschaften führen zur Auswahl der globalen Prüfbereiche nach den entscheidenden Kriterien Wanddicke und Fließlänge. Die variierenden Wanddicken ermöglichen die Analyse unterschiedlicher Abkühlgeschwindigkeiten. Die Lokalitäten unterschiedlicher Fließlängen geben Aufschluss über den Einfluss von Strömungseigenschaften und Kaltfließstellen auf die Materialeigenschaften.

-

Die Wahl der Prüflokalitäten wird dadurch begrenzt, dass technische Proben abhängig von der Art des Probenkörpers eine Mindestgröße aufweisen, um reproduzierbare Ergebnisse zu liefern. Zur Korrelation der Eigenschaften müssen die Lokalitäten der metallografischen Gefügebilder und der Prüfbereiche der mechanischen Zugproben deckungsgleich positioniert sein.

-

Bei der Analyse einer möglichst großen Varianz an Werkstoffeigenschaften wird zugleich die Anzahl an Prüflokalitäten so gering wie nötig gehalten, um den Aufwand an Prüfungen und Materialanalysen wirtschaftlich umsetzen zu können. Aufgrund der Symmetrie des Bauteils ist es ausreichend, die metallografischen Materialanalysen lediglich an einer Hälfte durchzuführen. In 7 sind die globalen Prüfbereiche an der Lehnenstruktur dargestellt.

-

In 8 sind die Längsschliffe der drei globalen Prüfbereiche A, B und C mit variierenden Wanddicken s von ca. 4,5 bis 6,4 mm dargestellt.

-

Die Wanddicke s beeinflusst die örtliche Abkühlgeschwindigkeit Ṫ und somit die resultierende Größe der sekundären α-Mischkristalle dIIα. Beruhend auf der ermittelten Beziehung zwischen dem Korndurchmesser und der Festigkeit lassen sich mit dem Parameter Wanddicke die lokalen Festigkeiten abschätzen. Auch das Maß der Porosität ist abhängig von der Wanddicke und beeinflusst das kontinuumsmechanische Werkstoffverhalten. Neben der erstarrungsbedingten Porosität wird bei größeren Wanddicken durch turbulente Strömungen vermehrt Gas von der teilflüssigen Schmelze aufgenommen.

-

Neben der Wanddicke s wird die Fließlänge l zur Auswahl der globalen Prüfbereiche herangezogen. Die Fließlängen sind bei der globalen Lokalität C etwa doppelt so groß wie bei den Lokalitäten A und B. Die Fließlänge charakterisiert den Weg, den ein betrachtetes Schmelzevolumen vom Austritt aus der Heißkanaldüse bis hin zur Lokalität, an der es erstarrt, zurücklegt. Mit dem Fließweg kann somit mittelbar die Qualität des Materials an der erstarrten Lokalität beschrieben werden. Gaseinschlüsse in der Schmelze, Trennmittelaufnahme, chemische Verbindungen sowie sonstige Fremdeinschlüsse und Artefakte degradieren die Materialeigenschaften und können qualitativ durch die Betrachtung des Fließweges berücksichtigt werden. Kaltfließstellen, die aus Oxiden und nicht stoffschlüssig verbundenen Werkstoffbereichen bestehen, treten in Bauteilbereichen auf, an denen die Schmelze lange Fließwege zurücklegt. Die mechanischen Eigenschaften von Oxidverbindungen lassen sich nicht oder nur begrenzt ermitteln, da diese lokalen Werkstoffgefügestörungen weder zusammenhängend noch reproduzierbar in Bauteilbereichen der Kaltfließstellen wieder zu finden sind. Um die reduzierten mechanischen Eigenschaften im Materialmodell zu berücksichtigen, wurden die lokalen Werkstoffeigenschaften an den entsprechenden Lokalitäten unterschiedlicher Fließlängen analysiert.

-

Bei der Betrachtung der metallografischen Gefügebilder unterschiedlicher Wanddicken und Fließlängen lassen sich unterschiedliche Zusammenhänge beobachten. In Tabelle 4-3 sind die Einflüsse dieser Parameter auf wesentliche morphologische Gefügekenngrößen wie die der primären und sekundären α-Mischkristallphase sowie die der Porosität zusammengefasst. Tabelle 4-3 Qualitative Abhängigkeiten zwischen den globalen geometrischen Parameter Wanddicke s und Fließlänge l und den morphologischen Gefügekenngrößen

| | I-α-Mischkristall | II-α-Mischkristall | Porosität |

| Anzahl | Größe | Anzahl | Größe | Anzahl | Größe |

| Wanddicke s | ↑ | - | ↑ | ↓ | ↑ | ↑ | ↑ |

| Fließlänge l | ↑ | - | - | - | - | ↑ | ↑ |

-

Die niedrigen Abkühlgeschwindigkeiten bei größeren Wanddicken führen zu größeren Kristalliten der primären und der sekundären α-Mischkristallphase. Die Anzahl der Kristallite sinkt bei niedrigeren Abkühlgeschwindigkeiten nur bei der sekundären α-Mischkristallphase. Die Anzahl der Kristallite der primären α-Mischkristallphase wird von der Abkühlgeschwindigkeit nicht beeinflusst, da diese Phase aus den Feststoffanteilen hervorgeht, die durch die Temperaturführung der Schmelze und die vorhandenen Kristallisationskeime bestimmt werden. Die Anzahl und die Größe der Poren steigen aufgrund turbulenter Strömung bei höheren Wanddicken. In 9 sind die mechanischen Kenngrößen Elastizitätsmodul E, 0,2%-Dehngrenze Rp0,2, Zugfestigkeit Rm und Bruchdehnung A zwei unterschiedlichen Wanddicken der globalen Prüfbereiche A und B gegenübergestellt.

-

Durch die Versuche werden die Erwartungen, dass die mechanischen Kenngrößen an Bauteilen größerer Wanddicken schlechter ausfallen, bestätigt. Die hohen Streuungen zeigen jedoch, dass der Parameter Wanddicke nicht ausreicht, um die mechanischen Kenngrößen eindeutig zu beschreiben. Eine Aussage, welcher der bekannten Einflüsse das kontinuumsmechanische Verhalten dominierend beeinflusst, kann ohne statistische Verfahren nicht getroffen werden.

-

Neben dem Parameter Wanddicke s haben unterschiedliche Fließlängen l einen Einfluss auf die mechanischen Kenngrößen. Die Fließlänge liefert Information über die Degradation des Werkstoffgefüges und über die Anzahl und die Größe von Fehlstellen. Begründen lassen sich diese Phänomene durch die erhöhte Trennmittelaufnahme und die steigende Turbulenz bei längeren Fließwegen, wodurch Gas von der teilflüssigen Schmelze aufgenommen wird. Der verbleibende Anteil des Gases entweicht über die Formtrennflächen oder wird in den Überlaufkavitäten verdichtet. In 10 sind die mechanischen Kenngrößen unterschiedlicher Fließlängen an den globalen Bauteillokalitäten A und C gegenübergestellt.

-

Die Ergebnisse der mechanischen Kenngrößen zeigen den bedeutenden Einfluss der Fließlänge auf die Qualität urformend hergestellter Bauteile. Die Korrelationen bestätigen einen Zusammenhang zwischen den geometrischen Eigenschaften der Werkzeugkavität und den kontinuumsmechanischen Werkstoffeigenschaften. Die Geometrie der Bauteilbereiche muss somit nicht erfasst werden, da sich diese mittelbar durch Gießkriterien wie die Fließlänge und die Abkühlgeschwindigkeit beschreiben lassen. Dies ermöglicht eine Übertragbarkeit der Korrelationen zwischen den Gießkriterien und den lokalen Werkstoffeigenschaften auf weitere Anwendungen.

-

4.2.3 Auswahl der lokalen Prüfbereiche

-

Innerhalb eines globalen Prüfbereichs sind die mechanischen Eigenschaften an der Bauteiloberfläche deutlich besser als im Kernbereich. Folgende Erkenntnisse, die auf die Mikrostruktur zurückzuführen sind, tragen zu diesem Phänomen bei.

-

Die ermittelte Beziehung zwischen Korndurchmesser und Festigkeiten, die auf der Grundlage der Versetzungstheorie beruht, führt im Randbereich aufgrund des feineren Gefüges zu höheren Festigkeiten. Der höhere Aluminiumanteil im Randbereich führt aufgrund der vermehrt auftretenden intermetallischen Phase Mg17Al12 zu höheren Festigkeiten. Resultierend aus dem Erstarrungsvorgang gilt weiter der Ansatz, dass die bei größeren Wanddicken auftretenden längeren Erstarrungszeiten im Kernbereich zu erhöhter Schwindungsporosität und damit zu reduzierten Festigkeiten führen. Weiterhin werden die mechanischen Eigenschaften durch Gasporosität herabgesetzt, die im erhöhten Maß durch Turbulenzen im Kernbereich des Wanddickenquerschnitts auftreten. Bekannterweise gibt es bei Aluminiumlegierungen eine Abhängigkeit von Werkstoffgefügen unterschiedlicher Porositätsanteile und Rundheitsfaktoren der Poren auf die mechanischen Eigenschaften.

-

Der Füllvorgang ist für ein erhöhtes Aufkommen an primären α-Mischkristallen im Kernbereich verantwortlich. In 11 ist die Verteilung der primären α-Mischkristalle an einem metallografischen Gefügebild des globalen Prüfbereichs A der Maschinenparametervariation 1 zu erkennen.

-

Erklären lässt sich diese heterogene Verteilung durch Betrachtung des Füllvorgangs mit Hilfe des Magnus-Effekts. Aufgrund der Haftbedingung an der Werkzeugwand erfährt ein primäres α-Mischkristall unterschiedliche Strömungsgeschwindigkeiten, wenn es sich in der Nähe der Werkzeugoberfläche befindet. Auf der zur Werkzeugwand abgewandten Seite führt dies zu einer Überhöhung der Strömungsgeschwindigkeiten. Durch die resultierende Druckminderung bewegen sich die Mischkristalle in Richtung Kernbereich des Strömungsquerschnitts. An der Bauteiloberfläche bildet sich analog zum Druckgießverfahren ein sehr feines Gefüge mit nur vereinzelt auftretenden primären α-Mischkristallen aus. Die Literatur weist der primären α-Phase eine reduzierte Zugfestigkeit von 95 MPa zu. Bei Biegebelastung dünnwandiger Bauteile werden hauptsächlich die Randbereiche beansprucht. Somit hat die grobkömige primäre α-Mischkristallphase im Kernbereich einen untergeordneten Einfluss auf die Bauteilfestigkeit.

-

Die unterschiedlichen qualitativen Zusammenhänge zwischen der Lokalität im Wanddickenquerschnitt und den wesentlichen morphologischen Gefügekenngrößen primäre und sekundäre α-Mischkristalle sowie der Porosität sind in Tabelle 4-4 zusammengefasst. Tabelle 4-4 Qualitative Abhängigkeit zwischen den lokalen geometrischen Parameter über der Wanddicke und den morphologischen Gefügekenngrößen

| | I-α-Mischkristall | II-α-Mischkristall | Porosität | |

| Anzahl | Größe | Anzahl | Größe | Anzahl | Größe |

| Lokalität | Randbereich | ↓ | ↓ | ↑ | ↓ | ↓ | ↓ |

| Kernbereich | ↑ | ↑ | ↓ | ↑ | ↑ | ↑ |

-

Zur Prüfung, ob die Lokalität im Wanddickenquerschnitt einen Einfluss auf die kontinuumsmechanischen Werkstoffeigenschaften besitzt, werden uniaxiale Zugproben an den entsprechenden Bereichen ausgewertet. In 12 sind die mechanischen Kenngrößen 0,2%-Dehngrenze Rp0,2, Zugfestigkeit Rm sowie Bruchdehnung A dem Rand- und Kernbereich des Wanddickenquerschnitts gegenübergestellt.

-

Die qualitativen Ergebnisse der uniaxialen Zugversuche entsprechen den Erwartungen gemäß dem aktuellen Stand der Forschung. Zur Modellbildung werden daher die globalen Prüfbereiche in lokale Untersuchungseinheiten, die so genannten Flächenelemente unterteilt. Diese weisen eine quadratische Grundform mit einer Kantenlänge von einem Millimeter auf. Die Summe der Flächenelemente des globalen Prüfbereichs C ergeben ein Übertragungsnetz, dem die Information aus der Gießsimulation und den metallografischen Gefügebildern übertragen werden, wie in 13 dargestellt.

-

Die Orientierung der Übertragungsnetze ist in Fließrichtung h und in Wanddickenrichtung ν gewählt, um gegebenenfalls auftretende lokale Anisotropien wie Kristallit- und Porenorientierunge aufgrund von Strömungs- oder Erstarrungsvorgängen detektieren zu können. Die in 13 zu erkennende Fase an der Ecke oben rechts dient lediglich zur eindeutigen Orientierung des metallografischen Anschliffs.

-

Die Wahl der Größe der Flächenelemente wird mit Hilfe des repräsentativen Flächenelementes (RFE) beschrieben. Die Größe dieses RFE muss derart gewählt werden, dass die verschmierten heterogenen Eigenschaften dieser Fläche die lokalen makroskopischen Eigenschaften repräsentieren, wie in 14 dargestellt. Das RFE ist somit charakteristisch für die untersuchte Lokalität. Man setzt in diesem RFE voraus, dass die in der Mikrostruktur auftretenden Heterogenitäten statistisch homogen verteilt sind.

-

Damit jedoch die globalen Heterogenitäten der Werkstoffeigenschaften des Bauteils erfasst werden, dürfen die Flächenelemente eine bestimmte Größe nicht überschreiten. In den metallografischen Gefügebildern von 14 erkennt man, dass die morphologischen Gefügekenngrößen von der Bauteiloberfläche zum Kernbereich variieren. Zur Abbildung dieser systematischen Streuungen müssen mindestens drei Flächenelemente über die Wanddicke gewählt werden, um zumindest nichtlineare Zusammenhänge mit einem Polynom zweiten Grades erfassen zu können. Im vorliegenden Fall werden die Flächenelemente noch kleiner gewählt, um höherwertige Ansatzfunktionen zur Beschreibung der Phänomene verwenden zu können. Die charakteristische Länge L beschreibt die kleinste Längeneinheit des Bauteils, die zur Bestimmung von systematisch verteilten Werkstoffeigenschaften herangezogen wird. Für die Auswahl der Größe der RFE gilt daher folgender Zusammenhang: m << lRFE < L (4.4)

-

Hierin ist m ein Maß für den größten mikrostrukturellen Werkstoffgefügebestandteil einer betrachteten Phase im RFE. Mit einer Kantenlänge lRFE von 1 mm ergeben sich für alle 4 Maschinenparametervariationen an den drei globalen Prüfbereichen insgesamt 300 lokale Flächenelemente.

-

Zur Bestimmung der kontinuumsmechanischen Werkstoffeigenschaften dienen diverse Flachzugproben mit einer Höhe von zwei Millimeter. Um einen Zusammenhang zu den lokalen Prüfbereichen der Mikrostruktur zu erzeugen, werden lokale Prüfbereiche der mechanischen Kenngrößen definiert. In 15 ist die Positionierung beider Prüfbereiche dargestellt.

-

Für die jeweiligen globalen Lokalitäten wird die Information der Mikrostruktur der entsprechenden Flächenelemente des Übertragungsnetzes gemittelt, um den Bezug zur mechanischen Zugprobe herstellen zu können. Bei nicht vollständiger Deckung eines Flächenelements mit dem lokalen Prüfbereich der mechanischen Kenngrößen wird die Information der Flächenelemente entsprechend gewichtet.

-

4.3 Ermittlung der lokalen morphologischen Gefügekenngrößen

-

Die morphologischen Gefügekenngrößen sollen zur Bestimmung der kontinuumsmechanischen Kenngrößen des Guss-Materialmodells dienen. Ziel ist die Identifizierung der wesentlichen Gefügekenngrößen, die möglicherweise einen Einfluss auf die mechanischen Kenngrößen haben. Die mechanischen Materialeigenschaften einzelner Gefügephasen werden nicht ermittelt. Diese sind nicht beziehungsweise nur mit hohem Aufwand experimentell zu bestimmen. Auch morphologische Kenngrößen auf atomarer Ebene, wie punktförmige Gitterbaufehler, Stufen- oder Schraubenversetzungen, werden aufgrund der aufwändigen Bestimmung nicht berücksichtigt. Dies ist unter der Annahme zulässig, dass die Eigenschaften innerhalb einer betrachteten Werkstoffgefügephase nicht wesentlich variieren. Durch einen Abgleich mit den kontinuumsmechanischen Werkstoffeigenschaften wird sichergestellt, dass das lokale Guss-Materialmodell die atomaren Inhomogenitäten, Fehler oder sonstige Gefügestörungen des urformend hergestellten Bauteils berücksichtigt.

-

Als Basis zur Bestimmung der morphologischen Gefügekenngrößen dienen metallografische Gefügebilder, die mit Hilfe unterschiedlicher Techniken ausgewertet werden (Abschnitt 4.3.1). Manuelle Auswertetechniken und Bildanalyseverfahren erlauben es, die Werkstoffeigenschaften der primären und sekundären α-Mischkristallphase sowie die Porosität zu charakterisieren. Neben der Größe einzelner Phasenbestandteile erlaubt die Bildanalysetechnik die Bestimmung des Flächenanteils, des Rundheitsfaktors und der gemittelten Orientierung.

-

Aufgrund der Symmetrie des Versuchsträgers wurden die Rohkörper zur Erstellung der metallografischen Gefügebilder lediglich auf einer Seite entnommen. Mit den vier Maschinenparametervariationen nach Tabelle ergeben sich zwölf metallografische Gefügeproben, die gemäß 13 in Flächenelemente unterteilt werden. Die Rohkörper wurden in Technoterm 4000 bei 150°C unter Druck eingebettet. Die metallografischen Gefügeproben zeigen keine Anzeichen temperaturbedingter Gefügeumbildungen. Die Oberfläche der Proben wurde in mehreren Schleif- und Poliervorgängen auf die gewünschte Qualität gebracht, die sich zur Erzeugung der metallografischen Gefügebilder eignet. Zur Detektion der α-Mischkristallphasen wird die Probenoberfläche ergänzend mit verdünnter Essigsäure angeätzt, um das Reflexionsverhalten unterschiedlicher Gefügephasen zu modifizieren. Die metallografischen Gefügebilder werden mit Hilfe eines Lichtmikroskops erstellt. Die Auflösung wird gemäß der Definition des repräsentativen Flächenelements (Gl. 4.4) gewählt.

-

4.3.1 Morphologische Auswertung der primären α-Mischkristallphase

-

Die primäre α-Mischkristallphase, die aus dem Feststoffanteil fs der teilflüssigen Schmelze hervorgeht, hat aufgrund der Duktilität einen bedeutenden Einfluss auf die mechanischen Kenngrößen des Werkstoffs. Nach Anätzung der Oberfläche des metallografischen Probekörpers ist eine Auswertung der primären α-Mischkristallphase durch Bildanalyse möglich. Die Herausforderung in der Detektion der primären α-Mischkristallphase besteht darin, die Abgrenzung zum restlichen Gefüge auszuwerten und die primären α-Mischkristalle von den deutlich kleineren sekundären α-Mischkristallen zu unterscheiden.

-

Um die Anforderungen an das repräsentative Flächenelement zu erfüllen, wird eine quadratische Fläche innerhalb des Flächenelements mit einer Kantenlänge von 750 μm gewählt (14). Die Vorgehensweise zur Detektion der primären α-Mischkristallphase wird am Beispiel des metallografischen Gefügebilds 1-A-34 (Maschinenparametervariation 1, globaler Prüfbereich A, Flächenelement 34) beschrieben.

-

In 16 sind anhand von Ausschnitten der Gefügebilder die ersten Bildbearbeitungsschritte zur Auffindung der morphologischen Formen der primären α-Mischkristallphase dargestellt. In 16a ist der Kontrast in zwei Stufen modifiziert worden. Zuerst wird der Kontrast des gesamten Gefügebildes erhöht. Anschließend werden lokale Graustufenmaxima auf einen definierten Grenzwert reduziert. Dadurch wird das allgemeine Bildrauschen verringert. Der Kontrast an den Korngrenzen hingegen bleibt unverändert, da dieser über dem definierten Schwellenwert liegt.

-

Um die primären α-Mischkristalle von den restlichen Gefügebestandteilen zu unterscheiden, werden die morphologischen Operationen „Öffnen” angewendet. In 17 sind die Teilschritte der morphologischen Operation dargestellt.

-

Nach Anwendung der beiden Operationen Bilderosion (17b) und Bilddilatation (17c) lassen sich zusammenhängende Segmente einer Farbgebung, dessen Größe das gewählte Deckungsmuster unterschreitet, entfernen. Da die primären α-Mischkristalle eine annähernd runde Form aufweisen, wird als Deckungsmuster ein Kreis gewählt. Mit einem Strukturdurchmesser von 9,2 μm (18 Pixel) lassen sich die primären α-Mischkristalle eindeutig von den sekundären α-Mischkristallen und Bestandteilen des eutektischen Gefüges trennen. Die Selektion erfolgt durch Bilderosion und anschließende Bilddilatation. Das Ergebnis ist in 16b dargestellt.

-

In 18 ist das Graustufenkomplement dargestellt, welches von 16a abgezogen wird. Das Resultat ist in 18b dargestellt. Zu erkennen ist eine deutliche Reduktion der sekundären α-Mischkristalle und des allgemeinen Bildrauschens.

-

In 19 sind die nächsten Bildbearbeitungsschritte zur Beseitigung der letzten Störungen der primären α-Mischkristallen und des umgebenden Gefüges dargestellt.

-

Durch Anwendung des Schwellwertverfahrens wird ein Binärbild erzeugt. Die primären α-Mischkristalle werden durch gefüllte Pixel mit dem Wert eins dargestellt. Da das Segmentierungsverfahren pixelorientiert erfolgt, befinden sich nach Konvertierung in der Matrix eine hohe Anzahl an Störungen (19a). Dazu zählen neben sekundären α-Mischkristallen eutektische Gefügebestandteile, Fremdphasen und Bilderstellungsfehler. Durch Eliminierung sämtlicher Segmente, die kleiner als 267 μm2 (1000 Pixel) sind, werden diese Störungen entfernt. Anschließend werden die Fehlstellen, die vollständig von den primären α-Mischkristallen umgeben sind, aufgefüllt. Zur Reduktion von Unstetigkeitssprüngen an den Korngrenzen wird eine Bilddilatation durchgeführt. Dazu wird als Deckungsmuster ein Kreis mit dem Durchmesser von 8 Pixel (4,1 μm) gewählt. Das Zwischenergebnis ist in 19b dargestellt.

-

Im nächsten Bearbeitungsschritt werden die letzten Einschlüsse in den primären α-Mischkristallen entfernt. Dazu wird im Vorfeld das Bild negiert (20a) um anschließend die vollständig von den primären α-Mischkristallen eingeschlossenen Segmente entfernen zu können. Beseitigt werden alle Segmente, die eine Fläche von 2670 μm2 (10000 Pixel) unterschreiten (20b).

-

Zur finalen Auswertung des Gefügebildes wird erneut ein Graustufenkomplement gebildet (21a). Um die Größenverfälschung der vorhergehenden Bilddilatation zu kompensieren, wird mit dem gleichen Deckungsmuster eine Bilderosion durchgeführt. Das Ergebnis ist in 21b dargestellt.

-

Ein Vergleich der Binärbilder mit den ursprünglichen metallografischen Gefügebildern zeigt für alle 300 lokalen Prüfbereiche eine sehr gute Übereinstimmung der primären α-Mischkristallphase.

-

Zur Auswertung des Flächenanteils der primären α-Mischkristallphase wird die Anzahl der weißen Pixel durch die gesamte Pixelanzahl des Bildes geteilt. Das arithmetische Mittel der Kristallitdurchmesser d errechnet sich aus dem Flächenanteil und der Anzahl der weißen Segmente. Da die Phase im Gefügebild nicht zwangsläufig im Mittelpunkt geschnitten wird, muss der errechnete Wert des Durchmessers korrigiert werden. Der gemittelte Rundheitsfaktor errechnet sich aus dem Umfanges U und der Fläche A der einzelnen Kristallite:

-

Die Orientierung α wird aus den Lagen der Hauptachse der als ellipsoidförmig angenommenen Kristallite bestimmt. Hierbei ist die Fließrichtung als Orientierung mit dem Wert null definiert.

-

4.3.2 Morphologische Auswertung der sekundären α-Mischkristallphase

-

Die Größe der sekundären α-Mischkristallphase urformender Herstellverfahren bestimmt aufgrund von Versetzungsaufstauungen an Korngrenzen die Festigkeiten des Werkstoffs. Das entartete Eutektikum sowie die Kristallseigerungen führen dazu, dass in den metallografischen Gefügebildern die Korngrenzen der sekundären α-Mischkristallphase nicht eindeutig zu erkennen sind. Graustufenwerte und Kontrast grenzen damit die sekundären α-Mischkristalle nicht eindeutig ab. Auf den Einsatz von Bildverarbeitung zur Detektion dieser Gefügephase wird daher verzichtet. Eine Alternative bietet die manuelle Auswertung mittels Richtreihenvergleich nach der Norm DIN EN ISO 643 beziehungsweise ASTM E112. Zum Vergleich mit den Richtreihen werden metallografische Gefügebilder mit 500facher Auflösung gewählt. In 22 ist das passende Richtreihenbild dem Gefügebild 2-A-13 (Maschinenparametervariation 2, globaler Prüfbereich A, Flächenelement 13) gegenübergestellt.

-

Die manuelle Auswertung erlaubt lediglich die Bestimmung des gemittelten Durchmessers der Werkstoffgefügephase.

-

4.3.3 Morphologische Auswertung der Porosität

-

Die Porosität hat einen bedeutenden Einfluss auf die kontinuumsmechanischen Werkstoffeigenschaften. Aufgrund des hohen Kontrasts zwischen den Poren und dem umgebenden Material ist die Auswertung der Porosität durch automatisierte Bildanalyse möglich. Zur Auswertung der größeren Poren muss der Bildausschnitt zur Erfüllung der Anforderungen an das RFE (14) möglichst groß sein. Zur Detektion der kleinen Poren muss die Vergrößerung möglichst hoch gewählt werden. Als Kompromiss wurde ein Bildausschnitt der Größe von 600 μm × 450 μm und einer 200fachen Vergrößerung gewählt. Die Vorgehensweise zur Detektion der Porosität wird am Beispiel des metallografischen Gefügebilds 1-B-34 (Maschinenparametervariation 1, globaler Prüfbereich B, Flächenelement 34) beschrieben. In 23 sind die ersten Bildbearbeitungsschritte zur Auffindung der morphologischen Formen der Porosität dargestellt. Analog der Vorgehensweise zur Detektion der primären α-Mischkristalle wird im ersten Bearbeitungsschritt der globale und der lokale Kontrast des Gefügebildes modifiziert (23a). Die Betrachtung der Werkstoffgefügebilder zeigen, dass kleine Poren gleichmäßig und in hoher Anzahl innerhalb eines Flächenelementes vorhanden sind. Größere Poren hingegen treten in den gewählten Auswertebereichen nur vereinzelt auf. Die Anforderungen an das RFE sind demnach für diese Poren nicht erfüllt. Um den Einfluss beider Porositätsklassen zu trennen, werden die kleinen, homogen verteilten Poren und die größeren Poren, im Folgenden Ausreißer-Porosität genannt, separat ausgewertet.

-

Zur Bildung des Hintergrundes wird im nächsten Schritt das Graustufenkomplement gebildet (23b). Zur Reduktion des Bildrauschens wird eine Bilderosion mit anschließender Bilddilatation mit einem kleinen Deckungsmuster durchgeführt. Zur anschließenden Trennung der beiden Porositätsklassen wird ein Kreis als Deckungsmuster mit einem Durchmesser von 29 μm (90 Pixel) gewählt. Mit diesem Deckungsmuster wird erneut eine Bilderosion mit anschließender Bilddilatation durchgeführt (24a). Zur Eliminierung der Ausreißerporosität wird das Ergebnis vom Ausgangsbild abgezogen (24b).

-

Zur abschließenden Auswertung werden die abgeleiteten Gefügebildern der homogenen Porosität und der Ausreißerporosität in ein Binärbild konvertiert. Die Ergebnisse sind in 25 dargestellt.

-

Wie bei der Auswertung der primären α-Mischkristallphase werden von den Gefügebildern der homogenen und der Ausreißer-Porosität der Flächenanteil, der Durchmesser, der Rundheitsfaktor und die Orientierung ermittelt. Zusätzlich wird der Flächenanteil der gesamten Porosität ermittelt, der sich aus der Summe des Flächenanteils der homogenen und der Ausreißer-Porosität ergibt.

-

4.4 Ermittlung der lokalen kontinuumsmechanischen Kenngrößen

-

Zur Werkstoffcharakterisierung sollen in Abhängigkeit der Bauteillokalität Verfestigungs- und Versagensverhalten bestimmt werden. Das elastische und plastische Verfestigungsverhalten wird in Form einer analytischen Fließkurve abgebildet, die die spezifischen Eigenschaften der Gusslegierung aus Magnesium berücksichtigt. Das Versagensverhalten wird mit dem phänomenologischen Ansatz nach Johnson, G. R. & Cook, W. H., 1985, Fracture Characteristics of three Metals subjected to various Strains, Strain Rates, Temperatures and Pressures, Engineering Fracture Mechanics, 21, 1, S. 31–48, abgebildet, der die plastische Vergleichsdehnung bei Bruch als Funktion der mehrachsigen Beanspruchung beschreibt. Durch die Modellparameter der analytischen Beschreibung können die Werkstoffeigenschaften den entsprechenden lokalen Bauteilbereichen angepasst werden. Zur Bestimmung der lokalen Werkstoffeigenschaften dienen einachsige Zugversuche unterschiedlicher Probengeometrien. Zur Verwendung kommen 2 mm hohe Flachzugproben, um gusstypische Werkstoffeigenschaften an der Bauteiloberfläche und im Kernbereich erfassen zu können.

-

4.4.1 Analytische Modellbildung einer lokalen Fließkurve

-

Als Grundlage zur Bildung der analytischen Fließkurve dienen quasistatische einachsige Zugversuche. Aufgrund der geringen Ausdehnung ebener Bauteiloberflächen des Versuchsträgers wurde in Anlehnung an DIN EN ISO 6892-1, DIN 50125 und LN 29512 eine uniaxiale Zugprobe entwickelt, die zur Prüfung an allen drei globalen Prüfbereichen (7) geeignet ist. Aufgrund der Symmetrie des Versuchsträgers wurden die Proben auf beiden Seiten der Symmetrieebene entnommen. Gemäß der Definition der lokalen Prüfbereiche (15) beträgt die Probenhöhe 2 mm. Die Probengeometrie ist in 26 dargestellt.

-

Um die lokalen Werkstoffeigenschaften über die Wanddicke analysieren zu können, wurden die Proben direkt an der Bauteiloberfläche mit Gusshaut und exakt in der Mitte des Wanddickenquerschnitts entnommen. Die beiden lokalen Entnahmestellen an den drei globalen Prüfbereichen ergeben für alle vier Maschinenparametervariationen insgesamt 24 verschiedene Prüflokalitäten. Um den Einfluss der statistischen Streuung einer Prüflokalität zu erfassen, wurden insgesamt 208 Zugversuche durchgeführt. Die Durchführung der einachsigen Zugversuche erfolgte nach DIN EN ISO 6892 auf einer Zugprüfmaschine mit pneumatischem Spannzeug und einer 5 kN Kraftmessdose. Zur Messung der Dehnung innerhalb des Prüfbereichs wurde ein Feindehnungsmessaufnehmer mit einer Ausgangslänge von 10 mm verwendet. In 27 sind die experimentell ermittelten Fließkurven aller Zugproben aus Rand- und Kernbereich des globalen Prüfbereichs B der Parametervariation 1 dargestellt.

-

Die Spannweite der experimentell ermittelten Fließkurven einer betrachteten Prüflokalität beträgt für alle globalen und lokalen Prüfbereiche maximal 4 MPa. Die geringen Streuungen deuten auf einen reproduzierbaren Gießprozess hin. Hingegen ist die systematische Streuung zwischen den Prüflokalitäten mit einer Spannweite von 19,8 MPa der 0,2%-Dehngrenze deutlich höher. Der qualitative Verlauf aller Fließkurven unterschiedlicher Prüflokalitäten ist sehr ähnlich. Demnach wird zur analytischen Abbildung der Fließkurve eine universelle Ansatzfunktion gewählt. Die Fließkurven zeigen keine ausgeprägte Streckgrenze. Dieser Verlauf kann mit dem zweiparametrigen Potenzansatz nach

Ramberg, W., & Osgood, W. R. 1943, Description of Stress-strain Curves by Three Parameters, Technical Note No. 902, National Advisory Committee for Aeronautics, Washington DC, abgebildet werden, der in erweiterter Form folgende Form annimmt:

-

Hierin wird der Verlauf der Fließkurve durch den Elastizitätsmodul E, die 0,2%-Dehngrenze Rp0,2 und die Ramberg-Osgood-Parameter αR und nR charakterisiert. Durch die beliebige Wahl von zwei Stützstellen im plastischen Bereich der experimentell ermittelten Fließkurve werden die Ramberg-Osgood-Parameter bestimmt, die den Verlauf der Fließkurve eindeutig beschreiben. Die gemessenen Fließkurven (27) weisen im fortgeschrittenen plastischen Bereich nur eine geringe Abnahme der Steigung auf. Demzufolge ist je nach Wahl der Ramberg-Osgood-Parameter αR und nR mit Abweichungen zum experimentell ermittelten Verlauf der Fließkurve zu rechnen. In 28 sind eine experimentelle Fließkurve des Bauteilrandbereichs und zwei zugehörige Varianten der Ramberg-Osgood-Fließkurve dargestellt, in denen die Stützstellen zur Bestimmung der Ramberg-Osgood-Parameter variiert wurden.

-

Um den quasi-elastischen Verfestigungsbereich der Fließkurven hinreichend genau abzubilden, wird die erste Stützstelle zur Bestimmung der Ramberg-Osgood-Parameter an der 0,2%-Dehngrenze gewählt. In der ersten Variation wird die Stützstelle auf der Fließkurve im niedrigen Verformungsbereich bei 2% Gesamtdehnung gewählt. Die resultierende Ramberg-Osgood-Fließkurve trifft den realen Verlauf unterhalb 2% Gesamtdehnung sehr gut. Im weiteren Verlauf der Fließkurve ist die analytische Fließkurve bei 10% Gesamtdehnung mit einer Abweichung von etwa 20 MPa zu konservativ. In der zweiten Variante werden die Stützstellen neben der 0,2%-Dehngrenze bei einer Gesamtdehnung von 4% ermittelt. Dem Verlauf der analytischen Fließkurven kann man entnehmen, dass bei niedrigen Gesamtdehnungen die experimentelle Fließkurve überschätzt wird. Um die experimentelle Fließkurve im gesamten Verfestigungsbereich exakt abzubilden, wird der Ramberg-Osgood-Ansatz im plastischen Bereich durch den Einsatz einer quadratischen Gleichung σ = a0 + a1ε + a2ε2 (4.7) erweitert, in dem ai die materialspezifischen Konstanten sind. Der annähernd parallele Verlauf der Fließkurven im plastischen Bereich lässt für die Guss-Magnesiumlegierung AM60 eine Festlegung der materialspezifischen Konstanten a1 und a2 zu: σ = a0 + 16·ε – 0,6·ε2. (4.8)

-

Der Koeffizient a0 wird derart angepasst, dass der Übergang der Ramberg-Osgood-Fließkurve zur quadratischen Erweiterung in der ersten Ableitung stetig ist. Der resultierende Verlauf der Fließkurve, die sich aus dem Ramberg-Osgood-Ansatz und der quadratischen Gleichung zusammensetzt, ist in 29 dargestellt.

-

Mit dem erweiterten Ramberg-Osgood-Ansatz wird der Verlauf der experimentell ermittelten Fließkurve für alle globalen und lokalen Prüfbereiche bis zu einer Gesamtdehnung von etwa 8% sehr gut abgebildet. Bei höheren Dehnungen schätzt die analytische Fließkurve durch die Wahl der Koeffizienten der quadratischen Gleichung (4.8 den plastischen Bereich konservativ ab.

-

Zur Bestimmung der analytischen Fließkurve einer betrachteten Prüflokalität werden die vier Parameter E, Rp0,2 und die Ramberg-Osgood-Parameter αR und nR gemittelt. Für den Rand- und den Kernbereich des globalen Prüfbereichs B der Parametervariation 1 sind in 30 die experimentellen und die zugehörigen analytischen Fließkurven dargestellt.

-

Der erweiterte Ramberg-Osgood-Ansatz bildet für die gesamten 24 lokalen Prüfbereiche die gemittelte experimentelle Fließkurve ab. Die maximale Abweichung beträgt unterhalb 8% Gesamtdehnung lediglich 1,2 MPa. Zu höheren Gesamtdehnungen steigt die Abweichung, um die Fließkurve in jedem Fall konservativ abzubilden.

-

4.4.2 Analytische lokale Versagensmodellierung

-

Es ist durch eine Reihe von Quellen belegt, dass das Werkstoffversagen entscheidend von der Porosität des Werkstoffs beeinflusst wird. Da sich Fehlstellen in urformend hergestellten Bauteilen nicht vermeiden lassen, sollte das phänomenologische Bruchkriterium das spezifische Werkstoffverhalten, das durch die prozessbedingten Poren hervorgerufen wird, berücksichtigen. Rice, J. R. & Tracey, D. M. 1969, On the Ductile Enlargement of Voids in Triaxial Stress Fields, Journal of the Mechanics and Physics of Solids 17, S. 201–217 haben auf elastizitätstheoretischer Grundlage bewiesen, dass die Hohlraumwachstumsgeschwindigkeit vom hydrostatischen Spannungsanteil beeinflusst wird. Daraus abgeleitete Bruchkriterien definieren für porenbehaftete Werkstoffe die plastische Vergleichsdehnung zum Zeitpunkt des Versagens als Funktion der Spannungsmehrachsigkeit (Hancock & Mackenzie 1969, Johnson & Cook 1985, Bao & Wierzbicki 2002). Zur Abbildung einer Versagensgrenzkurve müssen plastische Vergleichsdehnungen bei Bruch für unterschiedliche Spannungszustände bestimmt werden. Dazu werden neben der uniaxialen Zugprobe diverse Probengeometrien entwickelt, die bei uniaxialer Belastung ein breites Spektrum unterschiedlicher Spannungsmehrachsigkeiten h aufweisen. Zur Ermittlung der plastischen Vergleichsdehnung für niedrige Spannungsmehrachsigkeiten ist in Anlehnung an Bao, Y. & Wierzbicki, T. 2005, On the Cut-off Value of Negative Triaxiality for Fracture, Engineering Fracture Mechanics 72, S. 1049–1069 die in 31 dargestellte Scherzugprobe entwickelt worden.

-

Um eine Rotation des Prüfquerschnitts durch das bei Beanspruchung entstehende Moment zu verhindern, beträgt die Breite der Scherzugprobe 25 mm. Aus diesem Grund kann diese Probe an dem globalen Prüfbereich C des Versuchsträgers nicht entnommen werden. Zur Ermittlung der plastischen Vergleichsdehnungen bei hohen Spannungsmehrachsigkeiten dient die in 32 entwickelte Kerbzugprobe.

-

Mit sinkendem Kerbradius steigt aufgrund der Dehnungsbehinderung in x-Richtung die Spannungsmehrachsigkeit h bei Beanspruchung der Probe. Im vorliegenden Fall wurde ein Radius von 0,55 mm gewählt, um während der Fertigung eine kontinuierliche Bewegung des Fräskopfes, dessen Durchmesser 1 mm beträgt, sicherzustellen. Von den maximalen Abmessungen entspricht die Kerbzugprobe denen der uniaxialen Zugprobe. Von daher kann die Probe an allen drei globalen Prüfbereichen (7) entnommen werden.

-

Mit der uniaxialen Zugprobe gemäß 26 existieren drei Probengeometrien, die zur Ermittlung der Stützstellen einer Versagensgrenzkurve dienen. Bei der uniaxialen Zugprobe und der Kerbzugprobe wurden Feindehnungsmessaufnehmer appliziert, die die lokalen Dehnungen des Prüfbereichs aufzeichnen. Aufgrund der geometrischen Randbedingungen der Scherzugprobe wird zur Dehnungsbestimmung der Wegaufnehmer der Traverse der Zugprüfmaschine herangezogen. Zur Auswertung der plastischen Vergleichsdehnung bei Bruch und der zugehörigen Spannungsmehrachsigkeit wurden die Prüfungen der mechanischen Zugproben an allen lokalen Prüfbereichen in FE-Berechnungen simuliert. Die Modellbildung erfolgte mit vollintegrierten Hexaeder-Elementen. Bei der Scherzugprobe wurden die elastischen Verformungen zwischen der Probe und den Wegaufnehmern der Traverse in den F&E-Simulationen rechnerisch korrigiert. Im Materialmodell aller Simulationen wurden die entsprechenden lokalen Fließkurven hinterlegt, die mit Hilfe der uniaxialen Zugprobe ermittelt wurden. Die Fe-Berechnungen wurden ohne Bruchkriterium simuliert. Die plastische Vergleichsdehnung bei Bruch und die zugehörige Spannungsmehrachsigkeit wurden bei der Kraft ausgelesen, bei der in den experimentellen Versuchen Versagen eingetreten ist. Nach Bao & Wierzbicki (2002) wird der Mittelwert der Spannungsmehrachsigkeit während der Verformung bis zum Bruch herangezogen. Bei der uniaxialen Zugprobe und der Kerbzugprobe wird der Ort der Bruchinitiierung im Mittelpunkt der Probe angenommen. Bei der Scherzugprobe wird nach Bao & Wierzbicki (2002) davon ausgegangen, dass die Bruchinitiierung an dem Element stattfindet, an dem die höchsten plastischen Vergleichsdehnungen zu erwarten sind. In 33 sind die Elemente an der Bruchfläche der drei Probengeometrien gekennzeichnet, die zur Auswertung der plastischen Vergleichsdehnung bei Bruch und der zugehörigen Spannungsmehrachsigkeit herangezogen wurden.

-

Die Auswertung der Spannungsmehrachsigkeit h für alle drei Probengeometrien liefert die in 34 dargestellten Verläufe über dem Prüfquerschnitt.

-

Die Werte der Spannungsmehrachsigkeiten h reichen in den Auswerteelementen der drei Zugproben von 0,04 bis 0,54. An der Probenoberfläche beträgt die Spannungsmehrachsigkeit bei jeder Probe annähernd 0,33. Dies lässt sich mit der Randbedingung der freien Oberfläche bei Annahme eines ebenen Spannungszustands erklären. Die F&E-Simulationen haben gezeigt, dass der Verlauf der Spannungsmehrachsigkeit einer betrachteten Probengeometrie während der Belastung bis zum Bruchzeitpunkt für alle lokalen Prüfbereiche identisch ist. Aus diesem Grund werden zur Prognose der mechanischen Kenngrößen des Bruchkriteriums lediglich die plastischen Vergleichsdehnungen bei Bruch herangezogen. Die Auswertung der plastischen Vergleichsdehnung bei Bruch liefert für alle Prüflokalitäten einen qualitativen Zusammenhang. Dieser lässt sich mit dem dreiparametrigen Ansatz nach Johnson-Cook (1985) abbilden. In 35 sind exemplarisch die Stützstellen und die zugehörigen Versagensgrenzkurven der globalen Prüfbereiche der Maschinenparametervariation 2 dargestellt.

-

Bei höheren Spannungsmehrachsigkeiten, die bei der uniaxialen Zugprobe und der Kerbzugprobe auftreten, fallen die Werte der plastischen Vergleichsdehnung bei Bruch kontinuierlich vom globalen Prüfbereich A bis C ab. Im Bereich niedriger Spannungsmehrachsigkeiten ist für Proben, die aus der Oberfläche entnommen wurden, die plastische Vergleichsdehnung an dem globalen Prüfbereich B am größten. Diese Phänomene sind auf unterschiedliche Versagensmechanismen bei variierenden Spannungsmehrachsigkeiten zurückzuführen.

-

4.5 Virtuelle Abbildung des Metall-Spritzgießprozesses

-

Zur Prognose der Werkstoffeigenschaften dienen diverse physikalische Parameter des Gießprozesses. Eine detaillierte Abbildung dieses Prozesses ist erforderlich, um bestmögliche Resultate der prognostizierten lokalen Gefügekenngrößen zu erzielen. Neben den eigentlichen Werkzeughälften werden eine Schiebergeometrie und Temperierungssysteme abgebildet. Aufgrund des zeitintensiven Berechnungsumfangs wird das Simulationsmodell ohne Reduktion der qualitativen Anforderungen vereinfacht.

-

Gemäß Abschnitt 4.2 wird die gesamte experimentelle Versuchsreihe mit vier Maschinenparametervariationen modelliert. Die Abbildung der Bauteilherstellung einer Parametervariante umfasst den gesamten Zyklus von der Vorbereitung über den Einspritzvorgang der Magnesiumschmelze bis hin zur Bauteilentnahme aus dem Werkzeug, wie in 36 dargestellt.

-

Die Abbildung des Einspritzvorgangs erlaubt es, Aussagen über den Anteil der Gasporosität und Einschlüsse zu treffen, die durch strömungsmechanische Vorgänge wie beispielsweise Turbulenzen verursacht werden.

-

Neben dem eigentlichen Füllvorgang, der nur wenige Millisekunden andauert, wird die sich anschließende Nachdruck- und Erstarrungsphase simuliert. Der Wärmehaushalt des gesamten Werkzeugs wird über den gesamten Prozesszyklus ermittelt. Wärmeübergangskoeffizienten der einzelnen Materialpaarungen, des Werkzeugs gegenüber der Umgebungsluft und des Trennmittels bestimmen die heterogene Temperaturverteilung einzelner Komponenten während der Abkühlphase. Die thermisch-physikalischen Vorgänge bestimmen die lokalen morphologischen Gefügekenngrößen.

-

Während der gesamten Simulation werden die lokalen Ergebnisse der Gießsimulation an den in Abschnitt 4.2.2 definierten Prüflokalitäten aufgezeichnet. Die Parameter der Gießprozesssimulation werden hinsichtlich ihrer Eignung zur Prognose der Gefügekenngrößen ausgewählt und in den folgenden statistischen Analyseverfahren verwendet.

-

4.5.1 Modellaufbereitung

-

Die geometrischen Daten des gesamten Werkzeugs werden zur Erzeugung des Berechnungsmodells der Gießsimulation herangezogen. Die partiellen Differenzialgleichungen, die zur Beschreibung der Strömungsvorgänge und des Temperaturhaushalts dienen, werden mittels der Finite-Differenzen-Methode gelöst. Dazu werden das Werkzeug und die Bauteilkavität durch ein dreidimensional orthogonales Gitternetz unterteilt. Die Elementkantenlängen werden entsprechend der geforderten Ergebnisgüte der betrachteten Bereiche gewählt. Ziel ist es, eine möglichst detailgetreue Abbildung bei einer gleichzeitig effizienten Simulation des realen Fertigungsprozesses zu erreichen. Die Werkzeugbereiche, an denen geringe Temperaturgradienten zu erwarten sind, werden entsprechend grob vernetzt, um die Rechenzeit gering zu halten. Der gesamte Modellierungsumfang ist in 37 dargestellt. In 37 bezeichnet Bezugszeichen 20 die Werkzeug-Düsenseite, 21 die Kühlkreislauf-Düsenseite, 22 das Bauteil, 23 den Schieber, 24 das Überlaufsystem, 25 das Angussystem, 26 die Werkzeug-Auswerferseite und 27 die Kühlkreislauf-Auswerferseite. Neben den Werkzeughälften sind die Schiebergeometrie, die Kühlkreislaufsysteme und die für den Formfüllvorgang vorgesehene Bauteilgeometrie zu erkennen.

-

38 zeigt einen Schnitt durch das Werkzeug, in dem die entscheidenden Unterschiede zwischen der realen Geometrie und dem Modell für die Gießsimulation erkennbar sind. In 38 bezeichnet Bezugszeichen 30 die Kavität-Heißkanaldüse, 31 die Bauteilkavität, 32 das Kühlkreislaufsystem, 33 den Werkzeugschieber, 34 die Kavität-Auswerferstifte, 35 die Werkzeug-Düsenseite und 36 die Werkzeug-Auswerferseite.

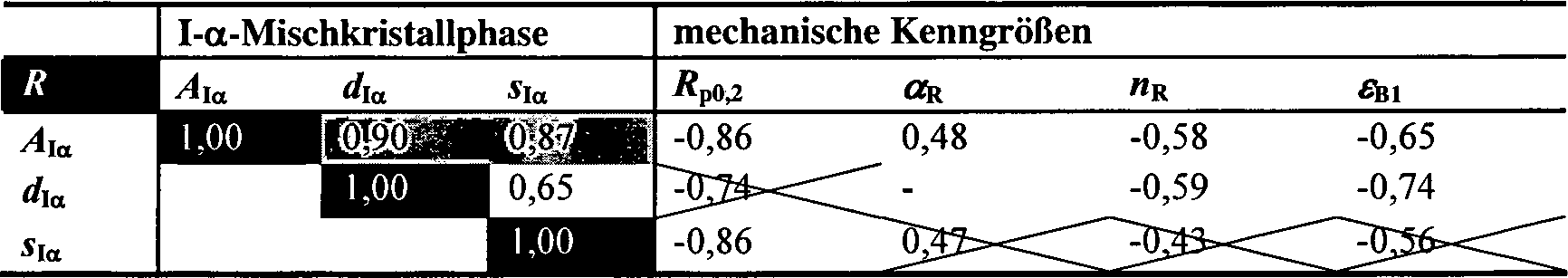

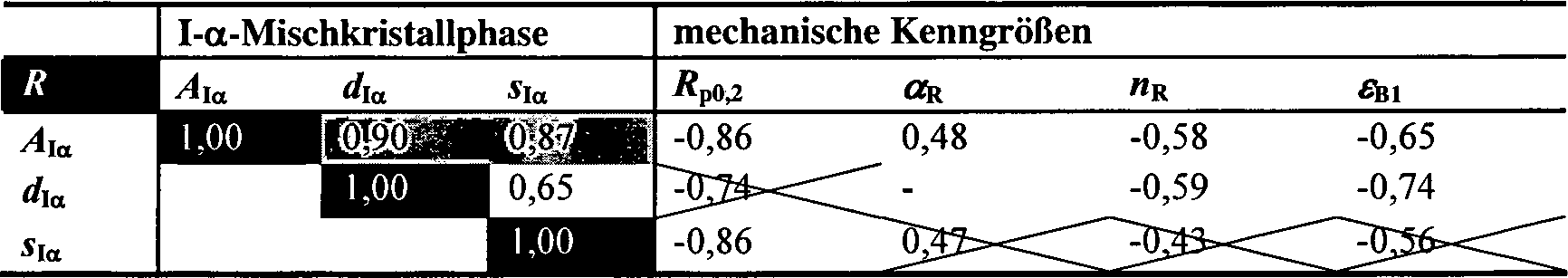

-