-

Die

vorliegende Erfindung betrifft eine galvanische Zelle, mit einem

Rahmen und ein Verfahren zu ihrer Herstellung. Bekannt sind flach

und rechteckig gebaute Zellen (Batteriezellen, Kondensatoren, etc.), deren

elektrochemisch wirksamer Inhalt von einer folienartigen Verpackung,

beispielsweise einer dünnen Aluminiumfolie, die beidseitig

kunststoffbeschichtet ist, umgeben ist, durch die elektrische Anschlüsse

in Blechform (sog. „Ableiter”) geführt

sind. Im Unterschied zu anderen Zellbauformen ist die Verpackung solcher

Zellen nicht spannungsführend, da die Ableiter isoliert

durch die Verpackung geführt werden. Derart aufgebaute

Batteriezellen werden auch als Pouch- oder auch als Coffeebag-Zellen

bezeichnet.

-

Bei

verschiedenen Anwendungen, z. B. in Elektro- oder Hybridfahrzeugen,

sind einzelne galvanische Zellen in Reihe und bzw. oder parallel

geschaltet und befinden sich häufig mit einer dazugehörigen

Elektronik in einem Gehäuse. Wegen der häufig nicht

sehr hohen mechanischen Belastbarkeit der in eine Folie eingeschweißten

Pouchzellen können diese häufig nicht direkt ins

Batteriegehäuse eingebaut werden, sondern müssen

zunächst durch geeignete Stützkonstruktionen mechanisch

stabilisiert werden.

-

Der

vorliegenden Erfindung liegt die Aufgabe zugrunde, die Anwendung

und die Behandlung galvanischer Zellen zu erleichtern und die mit

der Empfindlichkeit ihrer Verpackungsfolie verbundenen Probleme

zu entschärfen oder möglichst zu lösen.

Diese Aufgabe wird durch ein Erzeugnis bzw. ein Verfahren nach einem

der unabhängigen Ansprüche gelöst.

-

Erfindungsgemäß ist

ein Rahmen für eine galvanische Zelle vorgesehen. Die Zelle

besteht dabei im Wesentlichen aus einem Elektrodenstapel und einer

folienartigen Verpackung aus der wenigstens zwei Ableiter herausgeführt

sind. Der Rahmen ist so ausgestaltet, dass er mit der Verpackung

der Zelle bei der Herstellung der Zelle fest verbunden werden kann.

Bei dem erfindungsgemäßen Verfahren zur Herstellung

einer galvanischen Zelle wird beim Verschließen der Verpackung

ein Rahmen fest mit der Verpackung verbunden.

-

Im

Folgenden werden einige Begriffe erläutert, die in der

weiteren Beschreibung in der Erfindung verwendet werden.

-

Der

Begriff Elektrodenstapel wird als Bezeichnung für den elektrochemisch

wirksamen Inhalt einer galvanischen Zelle jedweder Bauart verwendet. Im

Gegensatz dazu wird unter der Verpackung einer Zelle das nicht an

der elektrochemischen Reaktion beteiligte Material verstanden, das

den Elektrodenstapel von der Umwelt abschließt.

-

Wenn

in diesem Zusammenhang von einer folienartigen Verpackung die Rede

ist, dann sollen darunter alle Arten von Verpackungen oder Einschlüssen

verstanden werden, die den Zweck erfüllen, den Elektrodenstapel

mit einem vorzugsweise geringen Materialeinsatz wirkungsvoll gegen

die Umgebung abzuschirmen und abzuschließen. Der Abschluss

soll dabei gegen einen Transfer von Materie und von elektrischen

Strömen wirken. Unter diesen Begriff fallen auch aber nicht

ausschließlich Folien im üblichen Sinn, insbesondere

auch kunststoffbeschichtete Metallfolien.

-

Als

Ableiter werden im Sinne der vorliegenden Erfindung elektrische

Leiter bezeichnet, die durch die Verpackung nach außen

geführt werden, damit ein Transport von elektrischer Ladung

in die Zelle oder aus der Zelle stattfinden kann.

-

Unter

einem Rahmen im Sinne der vorliegenden Erfindung soll jede konstruktive

Einrichtung verstanden werden, die geeignet ist, die Zelle mechanisch

gegen Umwelteinflüsse zu stabilisieren und die bei der

Herstellung der Zelle mit der Verpackung der Zelle fest verbunden

werden kann. Wie die Wortwahl bereits andeutet, ist ein Rahmen vorzugsweise

eine im Wesentlichen rahmenförmige Einrichtung, deren Funktion

im Wesentlichen darin besteht, einer galvanischen Zelle mechanische

Stabilität zu verleihen.

-

Vorteilhafte

Weiterbildungen der Erfindung ergeben sich aus den Unteransprüchen.

-

Im

Folgenden wird die Erfindung anhand bevorzugter Ausführungsbeispiele

und mithilfe von Figuren näher beschrieben. Dabei zeigt

-

1 eine

Ansicht eines Ausführungsbeispiels einer erfindungsgemäßen

Zelle mit integriertem Rahmen von vorn;

-

2 eine

Ansicht des gleichen Ausführungsbeispiels von hinten;

-

3 eine

Explosionsdarstellung dieser Zelle von vorn und

-

4 eine

Explosionsdarstellung dieser Zelle von hinten;

-

5 eine

Ausführungsform der Erfindung, bei der der Rahmen mit der

nach außen verlängerten Innenseite der Verpackungsfolie

verschweißt ist;

-

6 eine

Ausführungsform der Erfindung, bei der der Rahmen mit der

Außenseite der Verpackungsfolie im Bereich der Siegelung

der beiden Folien verschweißt ist;

-

7 den

prinzipiellen Aufbau einer typischen Verpackungsfolie galvanischer

Zellen;

-

8 den

Aufbau eines Zellenblocks aus galvanischen Zellen nach einem Ausführungsbeispiel

der vorliegenden Erfindung;

-

9 eine

Ansicht einer galvanischen Zelle gemäß eines Ausführungsbeispiels

der vorliegenden Erfindung mit einem Rahmen mit Löchern

für einen Zuganker und Ableitern, die teilweise um den

Rahmen gebogen und kraftschlüssig kontaktiert sind;

-

10 eine

Explosionsdarstellung der in 9 gezeigten

Zelle;

-

11 die

Ansicht eines Zellenblocks aus einzelnen Zellen, wobei der Zuganker

nicht dargestellt wurde;

-

12 eine

Schnittdarstellung des in 11 gezeigten

Zellenblocks;

-

13 die

Ansicht einer erfindungsgemäßen Zelle nach einem

weiteren Ausführungsbeispiels bei dem die Ableiter parallel

zur Schweißung der Folie herausgeführt und kraftschlüssig

kontaktiert sind;

-

14 eine

Explosionsdarstellung der in 13 gezeigten

Zelle;

-

15 eine

weitere Explosionsdarstellung dieser Zelle;

-

16 verschiedene

Schnittbilder durch eine galvanische Zelle nach einem Ausführungsbeispiel

der Erfindung und eine Schnittführungsskizze;

-

17 eine

Schnittdarstellung durch eine Zelle nach einem Ausführungsbeispiel

der Erfindung mit einer Vergrößerung des Rahmenbereichs;

-

18 einen

Zellenblock aus zellengemäß 13;

-

19 eine

Schnittführungsskizze zur Erläuterung der Schnittführung

bei der Erzeugung des in 20 dargestellten

Schnitts und eine weitere Schnittführungsskizze zur Erläuterung

der Schnittführung bei der Erzeugung der in 16 dargestellten

Schnitte.

-

20 eine

Schnittdarstellung durch den in 18 dargestellten

Zellenblock

-

21 einen

vergrößerten Ausschnitt der Darstellung in 20;

-

22 die

Verschweißung des Randes einer Pouchzelle zwischen 2 Siegelbalken

(Stand der Technik)

-

23 eine

schematische Darstellung der Verschweißung einer Pouchzelle

mit einem Rahmen gemäß einem Ausführungsbeispiel

der Erfindung, bei dem die Verbindung der Außenseite der

Verpackungsfolie der Zelle mit dem Rahmen gleichzeitig mit Verschluss

der Zelle vorgenommen wird;

-

24 eine

schematische Darstellung der Verschweißung einer Pouchzelle

mit einem Rahmen gemäß einem Ausführungsbeispiel

der Erfindung, bei dem die Verbindung der Innenseite der Verpackungsfolie

der Zelle mit dem Rahmen vorgenommen wird, nachdem die Zelle bereits

vorher zugeschweißt wurde;

-

25 eine

schematische Darstellung der Verschweißung einer Pouchzelle

mit einem Rahmen gemäß einem Ausführungsbeispiel

der Erfindung, bei dem die Verbindung der Außenseite der

Verpackungsfolie der Zelle mit dem Rahmen vorgenommen wird, nachdem

die Zelle bereits vorher zugeschweißt wurde;

-

26a das Ergebnis der in 23 dargestellten

Verschweißung der Innenseite der überstehenden

Verpackungsfolie der Zelle mit dem Rahmen, wobei die Schweißnaht

parallel zur Zelle verläuft, in einer Schrägansicht;

-

26b eine Ausschnittsvergrößerung

der 26a;

-

27 einen

Schnitt durch den Rahmenbereich des in 26a dargestellten

Ausführungsform;

-

28 eine

Explosionsdarstellung der in 26a gezeigten

Ausführungsform;

-

29a eine Darstellung der in 26a gezeigten Ausführungsform mit schraffierter

Darstellung der Fügefläche zum Rahmen;

-

29b eine Ausschnittsvergrößerung

der 29a;

-

30a das Ergebnis der in 24 dargestellten

Verschweißung der Innenseite der überstehenden

Verpackungsfolie der Zelle mit dem Rahmen, wobei die Schweißnaht

senkrecht zur Zelle verläuft, in einer Schrägansicht;

-

30b eine Ausschnittsvergrößerung

der 30a;

-

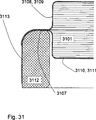

31 einen

Schnitt durch den Rahmenbereich des in 30a dargestellten

Ausführungsform;

-

32 eine

Explosionsdarstellung der in 26a gezeigten

Ausführungsform;

-

33a eine Darstellung der in 30a gezeigten Ausführungsform mit schraffierter

Darstellung der Fügefläche zum Rahmen;

und

-

33b eine Ausschnittsvergrößerung

der 33a.

-

Die

Erfindung geht von einer galvanischen Zelle aus, die im Wesentlichen

aus einem Elektrodenstapel mit einer folienartigen Verpackung besteht, aus

der wenigstens zwei Ableiter herausgeführt sind. Eine solche

galvanische Zelle wird erfindungsgemäß durch einen

Rahmen stabilisiert, der so ausgestaltet ist, dass er mit der Verpackung

der Zelle bei der Herstellung der Zelle fest verbunden werden kann.

Bei entsprechender Ausgestaltung einiger Ausführungsformen

der Erfindung ergibt sich der Vorteil, dass die galvanischen Zellen

nicht erst beim Einbau in eine Batterie durch eine dann herzustellende

Verbindung mit einem Rahmen oder einem Gestell stabilisiert werden,

sondern dass die Zelle bereits vor dem Einbau in einen Zellenblock

durch den erfindungsgemäßen Rahmen stabilisiert

ist. Das erfindungsgemäße Verfahren, demzufolge

der Rahmen bereits beim Verschließen der Verpackung mit

der Zelle verbunden wird hat ferner den Vorteil, dass die Zelle

bereits im weiteren Fertigungsprozess, d. h. bei ihrer Füllung,

bei der Formierung, beim planmäßigen Altern („aging”)

oder beim sog. „grading” bereits gegen mechanische

Einflüsse geschützt ist.

-

Zur

Herstellung der erfindungsgemäßen Rahmenverbindung

der Zelle eignen sich je nach Anwendungszweck insbesondere stoffschlüssige

Verfahren wie z. B. Klebungen oder ähnliche Verfahren. Vorzugsweise

kann der Rahmen auch durch eine Heißpressung oder Heißsiegelung,

die vorzugsweise durch ein partielles Aufschmelzen einer zwischen den

Fügepartnern befindlichen thermoplastischen Schicht mit

nachfolgender Erkaltung unter Druckkraft ausgeführt wird,

mit der Verpackungsfolie verbunden werden, die häufig ohnehin

mit einer entsprechenden, hierfür geeigneten Beschichtung

versehen ist.

-

Unter

dem Begriff Heißsiegeln versteht man ein Verfahren zum

Verbinden thermoplastischer Schmelzschichten von Verpackungsmaterialien

(z. B. Verbundfolien), vorzugsweise durch Heißpressen. Das

Heißsiegeln ist in der Verpackungstechnologie ein bedeutendes

Verfahren zum Verschweißen von Folien. Man unterscheidet

im Wesentlichen die folgenden beiden Varianten:

- a)

Siegeln mit Heizstab oder Heizlineal zwischen Siegelbacken, auch

als Kontaktsiegeln bezeichnet, und

- b) Impulssiegeln.

-

Bei

der ersten Variante trägt eine vorzugsweise bewegliche

Siegelbacke einen beheizten Stab. Eine vorzugsweise feststehende

untere Siegelbacke ist häufig mit einer Oberfläche

aus elastischem Material ausgerüstet, um Unebenheiten in

der Siegelnaht auszugleichen. Siegelelemente dieser Art werden in vielen

marktgängigen Maschinen zur Herstellung und zum Verschließen

von Beuteln und in Form-, Füll-, und Verschließmaschinen

eingesetzt.

-

Bei

sehr langen Siegelnähten müssen die Heizstäbe

häufig äußerst maßgenau und

ohne jede Abweichung gearbeitet sein, um einen gleichmäßigen

Druck über die gesamte Siegelfläche zu gewährleisten.

Um saubere Siegelnähte zu erzielen, werden die Folien vor

Eintritt in das Siegelwerkzeug häufig mit Hilfe von Streckvorrichtungen

flachgelegt. Eine andere Möglichkeit ist die Anwendung

von Heizstäben mit sägeartiger Siegelfläche,

jedoch besteht dann die Gefahr der Lochbildung.

-

Für

die federnde Oberfläche der feststehenden, kalten Siegelbacke

hat sich Silikongummi bewährt. Oft gibt man diesem Gegendruckbalken

eine leicht gewölbte Form. Beim Siegelvorgang wird zunächst

in der Mitte der Siegelnaht ein Druck aufgebaut, der sich beim Schließen

des Werkzeugs zu den Rändern hin ausbreitet. So soll eine

optimale Siegelnaht erzeugt werden. Außerdem sollen kleine

Flüssigkeitströpfchen aus dem Siegelbereich herausgedrückt

werden, die durch Entstehung von Wasserdampf die Siegelnaht zerstören

würden.

-

Beim

Impulssiegeln wird die Temperatur der Siegelbalken nur für

einen eher kurzen Moment und nicht über den gesamten Siegelzyklus

aufrechterhalten. Die nötige Wärme wird durch

zwei kleine Widerstandselemente auf beiden Siegelbacken erzeugt.

-

Sobald

das Siegelwerkzeug über der zu siegelnden Folie geschlossen

ist, wird durch einen kurzen Stromstoß die Verschweißung

durchgeführt. Im Vergleich zu den Heizstabsiegeln ist die

Zeit der Wärmeeinwirkung kürzer und die überschüssige

Wärme wird sofort abgeleitet. Die Siegelfläche

des Werkzeugs kann noch durch eine dünne, isolierende Folie aus

hitzebeständigem Material abgedeckt sein, um ein Festkleben

des gesiegelten Materials zu verhindern.

-

Durch

eine großflächige Anbindung der Verpackungsfolie

an den Rahmen lassen sich mechanische Spannungsspitzen, die bei

der Belastung der Konstruktion ansonsten leicht entstehen könnten, weitgehend

vermeiden. Die Verbindung zum Rahmen kann an der Innenseite der

Verpackungsfolie vorgenommen werden, die häufig mit Polypropylen beschichtet

ist. 5 zeigt eine solche Verbindung des Rahmens mit

der Innenseite der Verpackungsfolie.

-

Gemäß einer

anderen Ausführungsform der Erfindung ist es auch möglich,

den Rahmen mit der Außenseite der Verpackung zu verbinden,

die häufig mit Polyamid beschichtet ist. Eine solche Ausführungsform

der Erfindung ist in 6 dargestellt.

-

Weiterhin

ist es vorteilhaft, den Verschluss der Zelle, d. h. die Verbindung

der beiden Teile der Verpackungsfolie und die Verbindung mit dem

Rahmen in einem Arbeitsschritt vorzunehmen.

-

Zur

Vereinfachung des Aufbaus eines Zellenblocks aus erfindungsgemäßen

galvanischen Zellen ist es vorteilhaft und deshalb bevorzugt, den

Rahmen mit entsprechenden Formelementen wie z. B. Nasen oder Senkungen

zu versehen die auf beispielsweise zwei Seiten des Rahmens so angeordnet sind,

dass die entsprechenden Formelemente ineinander passend eingreifen

können und so den Zusammenbau des Zellenbocks durch eine

Förderung der bestimmungsgemäßen Ausrichtung

der Zellen unterstützen.

-

Die

erfindungsgemäßen Rahmen können an geeigneten

Stellen vorzugsweise mit Bohrungen oder anderen Durchbrüchen

versehen sein, durch die Zuganker eingebracht werden können,

die den Zellenblock zusammenhalten.

-

Die 1 bis 4 zeigen

ein bevorzugtes Ausführungsbeispiel der Erfindung, bei

welcher der Rahmen vorzugsweise aus Kunststoff ausgeführt

ist und mit der Innenseite der Verpackungsfolie über eine

Heißpressung verbunden. Die mit dem Rahmen verbundene Hälfte

der Verpackungsfolie besteht bei diesem Ausführungsbeispiel über

die andere Hälfte umlaufend über, wie dies in 5 dargestellt

ist.

-

1 zeigt

eine dreidimensionale Ansicht einer Zelle nach diesem Ausführungsbeispiel

mit einem integrierten Rahmen 102, der mit der Verpackung

der Zelle 103 verbunden ist. Aus der Verpackung heraus

ragen die Ableiter 101 der Zelle. 2 zeigt

die gleiche Zelle von der anderen Seite. Entsprechend bezeichnen

die Bezugszeichen 201, 202 und 203 den

Ableiter, den Rahmen und die Verpackung der Zelle. Eine Explosionsdarstellung

dieser Zelle mit intergriertem Rahmen zeigt 3. Der Zellenstapel 301,

mit dem der Zellenkopf mit seinen beiden Elektrodenbündeln 304, 305 elektrisch

verbunden ist, und an dem die Ableiter 302, 303 angebracht sind,

wird von beiden Seiten von einer Verpackungsfolie mit Teilen 306 und 307 verschlossen,

die mechanisch durch einen Rahmen 308 stabilisiert wird.

Eine entsprechende Explosionsdarstellung von der anderen Seite zeigt 4.

Auch hier wird der Elektrodenstapel 401 mit den Elektrodenbündeln 404, 405 und den

daran angebrachten Ableitern 402, 403 von den beiden

Teilen 406, 407 der Folienverpackung umhüllt und

eingeschlossen und durch den Rahmen 408 stabilisiert.

-

Den

prinzipiellen Aufbau einer typischen Verpackungsfolie für

galvanische Zellen zeigt 7. Eine Aluminiumfolie 702 ist

von der einen Seite mit einem Polyamid 701 und von der

anderen Seite mit einem Polypropylen 703 beschichtet. Andere

Folien mit anderen Materialien, Schichtungen oder Beschichtungen

sind selbstverständlich möglich.

-

Eine

bevorzugte Ausführungsform eines Zellenblocks aus erfindungsgemäßen

galvanischen Zellen mit integriertem Rahmen zeigt 8.

Ein kompletter Zellenblock 801 wird aufgebaut, indem einem im

Aufbau befindlichen Zellenblock 802 weitere Zellen, wie

z. B. die mit dem Bezugszeichen 803 versehene Zelle mit

Rahmen hinzugefügt werden. Die Zelle 803 besteht

aus der eigentlichen Zelle 804 mit Ableitern 805, 806 die

kraftschlüssig mit einem Rahmen 807 verbunden

ist. Zur Stabilisierung des gesamten Zellenblocks werden Zuganker 808, 809, 810 und 811 durch

entsprechende Bohrungen in den Rahmen hindurchgeführt.

-

Sind

die Rahmen so ausgeführt, dass sie mit Strukturen wie z.

B. Nasen oder Nuten versehen sind, die eine Zentrierung oder Ausrichtung

der Zellen erleichtern, dann wird auch die Durchführung

der Zuganker durch die Bohrungen erheblich erleichtert. In dieser

Ausführungsform sind die Ableiter gewichtssparend um die

Rahmen herumgelegt oder herumgebogen, wodurch eine massive Kontaktleiste

entbehrlich wird.

-

9 zeigt

eine detaillierte Darstellung einer solchen Zelle mit Ableitern

die um die Rahmen herumgelegt sind. Die Zelle 901 hat einen

Ableiter 904 der um den Rahmen 902 herumgelegt

ist. Der Rahmen ist mit einem Loch 903 zur Durchführung

von Zugankern versehen. 10 zeigt

die gleiche Zelle in einer Explosionsdarstellung. Anders als in

der Figur dargestellt, wird der Ableiter 1004 erst nach

dem Anbringen des Rahmens 1002 um den Rahme herum gebogen. 11 zeigt

einen Zellenblock aus galvanischen Zellen dieser Ausführungsform.

-

12 zeigt

eine Schnittdarstellung des in 11 gezeigten

Zellenblocks. An dem Zellenkopf 1202 einer Zelle 1201 ist

ein Ableiter 1204 angebracht, der um den Rahmen 1205 gebogen

ist und mit einem Ableiter der angrenzenden Zelle elektrisch kontaktiert.

Der gegenüberliegende Ableiter der Zelle 1201 ist

nicht um den Rahmen 1205 gebogen und deshalb von dem Ableiter 1206 der

angrenzenden Zelle elektrisch isoliert, welcher wiederum mit einem Ableiter

der nächst angrenzenden Zelle elektrisch kontaktiert. Auf

diese Weise ist es möglich, eine bestimmungsgemäße

elektrische Verschaltung der Ableiter beim Zellenblockaufbau praktisch

ohne weitere Hilfsmittel zu erreichen.

-

Noch

weniger Raum benötigt eine Ausführungsform der

Erfindung die in 13 gezeigt ist. Die Ableiter 1304 der

Zelle 1301 sind parallel zur Schweißung aus der

Verpackung herausgeführt und kraftschlüssig kontaktiert.

Der Rahmen 1302 weist eine Bohrung 1303 zur Durchführung

eines Zugankers auf. Eine Explosionsdarstellung dieser Ausführungsform

zeigt 14. Die Verpackung der Zelle 1401 weist

an ihren Ecken spezielle Flächen 1405 auf, die für

eine Heißpressung mit dem Rahmen 1402 geeignet

sind. Die Ableiter 1404 der Zelle werden hierbei so platziert,

dass eine bestimmungsgemäße Kontaktierung automatisch

erfolgt. Die Verpackungsecken der Zelle können ferner mit

Löchern 1406 zur Durchführung eines Zugankers

versehen sein, die deckungsgleich mit entsprechenden Durchbrüchen 1403 im

Rahmen 1402 platziert sind. Eine Explosionsdarstellung

dieses Ausführungsbeispiels zeigt 15. Der

Elektrodenstapel 1501 mit Ableitern 1502, 1503 wird

zwischen einem Oberteil 1506 der Verpackung, einem Rahmen 1508 und

einem Unterteil 1507 der Verpackung eingeschlossen. Oberteil und

Unterteil der Verpackung sind mit in 15 dargestellten

Formelementen ausgestattet, die eine automatische bestimmungsgemäße

Kontaktierung der Ableiter unterstützen.

-

16 zeigt

drei verschiedene Schnittführungen 16a, 16b und 16c durch

eine im unteren Teil von 19 dargestellte

galvanische Zelle. Hierbei zeigt 16a die

den Schnitt gemäß der Schnittführung

entlang der Linie 1907, 16b den

Schnitt gemäß der Schnittführung entlang

der Linie 1906 und 16c den

Schnitt gemäß der Schnittführung entlang

der Linie 1905. 16a zeigt

den Zellenstapel 1601 mit den Zellenköpfen 1602 und 1603, 16b zeigt den Durchbruch 1605 durch den

Rahmen 1604 und 16c zeigt

den zu 16a senkrecht geführten

Schnitt durch die Zelle.

-

17 zeigt

eine vergrößerte Schnittdarstellung des Rahmenbereichs

dieses Ausführungsbeispiels der Erfindung. Dargestellt

sind der Rahmen 1704, der verbunden ist mit beiden Teilen

der Verpackungsfolie 702, 703 der Zelle 701. 18 zeigt

einen Zellenstapel aus Zellen gemäß dieser Ausführungsform

der Erfindung. 20 zeigt einen Schnitt durch

den Zellenblock mit der im oberen Teil von 19 dargestellten

Schnittführung. 19 zeigt eine

Vergrößerung eines Auschnitts aus dieser Schnittdarstellung,

in der deutlicher als in 20 erkennbar

ist, dass bei dieser Ausführungsform der Erfindung der

Raum noch etwas effizienter genutzt wird. Durch im oberen Teil von 21 erkennbare spezielle

Formgestaltung des Ableiters 2107, der elektrisch mit dem

Ableiter 2108 der angrenzenden Zelle kontaktiert, wird

ein nahezu spaltenfreier Aufbau des Zellenblocks ermöglicht.

Erkennbar sind der Zellenstapel 2104, die Unterseite der

Verpackung 2105, die Oberseite der Verpackung 2106,

der Rahmen 2101 bzw. 2103 mit dem Durchbruch 2102.

-

Zur

Herstellung einer erfindungsgemäßen galvanischen

Zelle werden vorzugsweise der Rahmen und die Verpackung, vorzugsweise

die Verpackungsfolie, übereinandergelegt und beispielsweise durch

beheizbare Stempel oder Siegelbalken miteinander verpresst, d. h.

durch Einwirken äußerer Kräfte miteinander

vorzugsweise heißversiegelt oder auf andere Weise stoffschlüssig

miteinander verbunden. Diese Vorgehensweise führt vorzugsweise

zum partiellen Aufschmelzen der an der Verpackungsfolie vorzugsweise

befindlichen thermoplastischen Schicht und bzw. oder zum partiellen

Aufschmelzen der Oberfläche des Rahmens. Zu diesem Zweck

ist der Rahmen beispielsweise an der Fügestelle vorzugsweise

ebenfalls aus einem thermoplastischen Material gefertigt.

-

Thermoplaste,

die auch als Plastomere bezeichnet werden, sind Kunststoffe, die

sich in einem bestimmten Temperaturbereich unter Wäremeinwirkung

verformen lassen. Diese Verformung kann häufig umgekehrt

werden, d. h. sie kann durch Wiedererwärmung beispielsweise

bis in den schmelzflüssigen Zustand nach einer Abkühlung

wiederholt werden, so lange nicht durch eine Überhitzung

eine thermische Zersetzung des Materials einsetzt. In dieser Eigenschaft

unterscheiden sich Thermoplaste von sog. Duroplasten oder Elastomeren.

Ein weiteres Charakteristikum von Thermoplasten ist die Schweißbarkeit dieser

Materialien.

-

Thermoplaste

lassen sich bei Einwirkung von Wärme und Druck verschweißen.

Die zu verschweißenden Werkstoffe werden dabei über

ihre Schmelztemperatur hinaus erwärmt und in einen fließfähigen

Zustand gebracht.

-

Nach

der Erwärmung der beteiligten Komponenten kann die Erkaltung

dieser Materialien vorzugsweise durch einen aktiv kühlbaren

Siegelbalken oder einen aktiv kühlbaren Stempel beschleunigt werden.

Solche aktiv kühlbaren Stempel werden beispielsweise in

der

US 4,145,485 beschrieben.

Die in dieser Schrift beschriebenen Stempel sind allerdings nur

in einem Teilbereich kühlbar, in dem die elektrochemisch

aktiven Teile der Zelle bei dem Vorgang der Heißversiegelung

vor Überhitzung zu schützen sind.

-

Die

in dieser Publikation beschriebenen Stempel oder Siegelbalken sind

nicht in dem Bereich kühlbar, in dem bei der Heißversiegelung

die Erwärmung stattfindet. Um eine effiziente Kühlung

der Siegelbalken in der Phase des Erkaltens auch im Bereich der

Heißversiegelung zu ermöglichen, sieht die vorliegende

Erfindung gemäß einem Ausführungsbeispiel

vor, die Siegelbalken beispielsweise mit heißer Luft zu

beheizen und beispielsweise mit kühler oder gekühlter

Luft zu kühlen. Durch ein zeitlich aufeinander folgendes

Einblasen von heißer oder kalter Luft in Kühlkanäle

im Stempel oder Siegelbalken lässt sich eine rasche zeitliche

Folge von Temperaturen in den Stempeln oder Siegelbalken erreichen. Anstelle

von Luft können auch andere Wärmetransportmittel,

wie beispielsweise Wasser oder andere Fluide, welche zum Wärmetransport

besonders geeignet sind, verwendet werden.

-

Die

zeitlich aufeinander folgende Erwärmung und anschließende

Abkühlung einzelner Stellen eines zur Heißversiegelung

verwendeten Werkzeugs kann gemäß einer Ausführungsform

der Erfindung auch kombiniert werden mit der in der

US 4,145,485 beschriebenen permanenten

Kühlung im flächigen Bereich der flächigen

galvanischen Zelle zu dem Zweck, die elektrochemisch aktiven Teile

der Zelle vor Überhitzung zu schützen.

-

Die

Verschweißung bzw. die Heißversiegelung der Verpackung

mit dem Rahmen erfolgt vorzugsweise ausschließlich unter

Wärmeeinwirkung und Einwirkung äußerer

Druckkräfte ohne weitere Zusatzstoffe. Durch eine großflächige

Anbindung der Verpackungsfolie an den Rahmen lässt sich

die Entstehung von mechanischen Spannungspitzen bei einer mechanischen

Belastung der Konstruktion vermeiden. Die Verbindung der Folie zum

Rahmen kann vorzugsweise an der Innenseite 703, 2309, 2310, 2409, 2410, 2509, 2510 der

Verpackungsfolie vorgenommen werden, die häufig mit Polypropylen beschichtet

ist. Vorzugsweise steht eine Seite der Verpackungsfolie zu diesem

Zweck – beispielsweise wie in den 24 oder 25 gezeigt – über.

-

Gemäß einer

alternativen Ausführungsform der Erfindung ist es vorgesehen,

die Außenseite 701, 2308, 2311, 2408, 2411, 2508, 2511 der

Verpackungsfolie zur Verbindung mit dem Rahmen zu bringen, der häufig

mit Polyamid beschichtet ist. Vorzugsweise ist die Außenseite 701, 2308, 2311, 2408, 2411, 2508, 2511 der

Verpackungsfolie ebenfalls mit Polypropylen oder einem anderen geeigneten

Thermoplastischen Werkstoff beschichtet, der im Heißsiegelungsprozess

eine stoffschlüssige Verbindung mit dem Rahmen eingeht.

-

Bei

anderen Ausführungsformen der Erfindung ist es vorgesehen,

den Rahmen 2312, 2412, 2512 metallisch

auszuführen. Durch eine geeignete Modifizierung der Kunststoffbeschichtung

ist es auch in diesem Fall möglich, eine stoffschlüssige

Verbindung mit der Verpackung herbeizuführen. Vorzugsweise

wird dies in einem einzigen Arbeitsschritt erfolgen, in dem gleichzeitig

die verschiedenen Teile der Verpackungsfolie untereinander und diese

mit dem Rahmen stoffschlüssig verbunden werden.

-

Zur

Vereinfachung des Aufbaus bzw. der Bildung eines Zellblocks aus

mehreren galvanischen Zellen sieht ein Ausführungsbeispiel

der Erfindung vor, die Rahmen mit Nasen, Senkungen oder Ausnehmungen

oder anderen Formgestaltungselementen so zu versehen, dass die galvanischen

Zellen bei der Bildung eines Zellblocks seitlich gegeneinander versetzt

ausgerichtet werden. Bevorzugt ist es ferner, in die Rahmen Bohrungen

für durchgehende Zuganker einzubringen, welche die Zellen

und die Rahmen bei der Montage ausrichten und nach einer Verspannung

den Zellblock zusammenhalten.

-

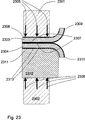

22 zeigt

eine schematische Darstellung der Verschweißung der Verpackungsfolie

der galvanischen Zelle an ihrem Rand zwischen zwei Siegelbalken 2201, 2202.

Unter dem Einfluss der Druckkräfte 2205, 2206 und einer

gleichzeitigen Erwärmung pressen die Siegelbalken 2201, 2202 die

beiden Blätter der Verpackungsfolie gegeneinander. Die Verpackungsfolie

besteht dabei vorzugsweise aus einer mittleren Schicht 2203, 2204,

die vorzugsweise aus Alufolie besteht, und zwei äußeren

Schichten 2208, 2209, 2210, 2211,

die vorzugsweise aus Polyamid 2208, 2211 bzw.

vorzugsweise aus Polypropylen 2209, 2210 bestehen.

In der Fügezone 2207 wird das Polypropylen durch

die Wärmeeinwirkung teilweise aufgeschmolzen, wodurch die

stoffschlüssige Verbindung der beiden Teile der Zellenverpackung erfolgt.

Diese Art der Zellenversiegelung ist grundsätzlich bekannt.

-

23 zeigt

in schematischer Weise ein Ausführungsbeispiel der erfindungsgemäßen

Verschweißung der Verpackungsfolie mit dem Rahmen bei gleichzeitigem

Verschluss der Verpackung der Zelle, vorzugsweise in einem einzigen

Arbeitsschritt. Die Siegelbalken oder Stempel 2301, 2302 pressen mithilfe

der Druckkräfte 2305, 2306 und unter

Wärmeeinwirkung die beiden Blätter der Verpackungsfolie 2308, 2309, 2303, 2304, 2310, 2311 zusammen und

drücken auch den Rahmen 2312 gegen die Außenseite 2311 der

Verpackungsfolie. Unter Einwirkung der Druckkräfte und

der Wärme erfolgt in der Fügezone 2307 zwischen

den beiden Blättern der Verpackungsfolie und der Fügezone 2313 zwischen der

Verpackungsfolie und dem Rahmen ein teilweises Aufschmelzen der

dort befindlichen thermoplastischen Werkstoffe, was zu einer stoffschlüssigen Verbindung

zwischen den Blättern der Verpackungsfolie einerseits und

zwischen einem Blatt der Verpackungsfolie und dem Rahmen andererseits

in einem Arbeitsschritt führt. Anstelle eines beheizten

Siegelbalkens 2302 auf der Seite des Rahmens kann auch ein

einfacher Gegenhalter an dieser Stelle vorgesehen sein.

-

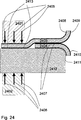

Bei

dem in 24 gezeigten weiteren Ausführungsbeispiel

der vorliegenden Erfindung werden die beiden Blätter 2403, 2404 der

Verpackungsfolie in einem ersten Schritt an ihren Innenseiten 2409, 2410 zugeschweißt

oder auf andere Weise stoffschlüssig miteinander verbunden.

In einem zweiten Schritt erfolgt die stoffschlüssige Verbindung

mit dem Rahmen 2412, vorzugsweise durch Heißversiegelung

mithilfe von Siegelbalken 2401, 2402, die unter

Anwendung äußerer Kräfte 2405, 2406 und

unter Einwirkung von Wärme die innere Schicht 2409 des überstehenden Blattes

der Verpackungsfolie der Zelle gegen den Rahmen 2412 presst

und die Schicht 2409 in der Fügezone 2413,

vorzugsweise durch partielles Aufschmelzen thermoplastischer Werkstoffe

mit dem Rahmen 2412 verschweißt oder auf andere

Weise stoffschlüssig verbindet.

-

In 24 nicht

dargestellt ist eine Kombination der in 23 und 24 dargestellten

Ausführungsbeispiele. Bei dieser vorteilhaften Kombination wird

die Beschichtung 2411 der Verpackungsfolie 2404 ebenfalls

in der zwischen der Schicht 2411 und dem Rahmen 2412 befindlichen

Fügezone unterhalb der Fügezone 2407 stoffschlüssig

mit dem Rahmen verbunden. Hierdurch ist eine weitere mechanische Stabilisierung

der galvanischen Zelle mithilfe des Rahmens erzielbar.

-

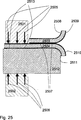

25 zeigt

in schematischer Weise ein weiteres Ausführungsbeispiel

der Erfindung, bei dem das untere Blatt 2504 der Verpackungsfolie über

das obere Blatt 2503 übersteht und in einem ersten

Arbeitsschritt mit diesem oberen Arbeitsblatt stoffschlüssig

verbunden wurde. In ähnlicher Weise wie bei den vorhergehenden

Ausführungsbeispielen erfolgt nun die stoffschlüssige

Verbindung des unteren Blatts 2504 der Verpackungsfolie

mit dem Rahmen 2512 in der Fügezone 2513,

indem die Stempel 2501, 2502 unter Einwirkung

größerer Kräfte 2505, 2506 unter

Wärmeeinwirkung das überstehende Blatt 2504 gegen

den Rahmen 2512 pressen. Hierbei wird die äußere

Folie 2511 und vorzugsweise auch eine entsprechende thermoplastische

Schicht am Rahmen 2512 in der Fügezone 2513 teilweise

aufgeschmolzen wodurch eine stoffschlüssige Verbindung zwischen

der Folie und dem Rahmen entsteht.

-

Auch

dieses Ausführungsbeispiel kann wieder mit dem in 23 gezeigten

Ausführungsbeispiel in einer hier in den Figuren nicht

gezeigten Weise kombiniert werden, wobei eine stoffschlüssige Verbindung

auch in einer unterhalb der Fügezone 2517 liegenden

weiteren Fügezone erreicht werden kann.

-

26a zeigt als Ergebnis der beschriebenen Verfahrensschritte

eine galvanische Zelle 2601 und einen vergrößerten

Ausschnitt 2602 in 26b. Erkennbar

ist die Verschweißung der Innenseite der überstehenden

Verpackungsfolie 2604 mit dem Rahmen 2605 sowie

die Kante 2603 in der Verpackung, die durch den Überstand

der oberen Verpackungsfolie über die untere Verpackungsfolie

zustande kommt.

-

27 zeigt

eine Schnittdarstellung im Rahmenbereich dieses Ausführungsbeispiels,

bei dem die beiden Blätter der Verpackungsfolie mit den

jeweiligen Schichten 2708, 2709, 2710, 2711 in

der Fügezone 2707 miteinander stoffschlüssig

verbunden und in der Fügezone 2713 mit dem Rahmen 2712 stoffschlüssig

verbunden sind. Vorzugsweise kann auch im Bereich der Fügezone 2707 unterhalb

des unteren Blattes der Folie 2710, 2711 eine

stoffschlüssige Verbindung mit dem Rahmen vorliegen, wobei dies

vorzugsweise durch eine Kombination in 23 und 24 gezeigten

Ausführungsbeispiele erfolgt.

-

28 zeigt

in schematischer Weise eine Explosionsdarstellung dieses Ausführungsbeispiels mit

der galvanischen Zelle 2801, ihren Ableitern 2803, 2804 und

dem Rand der Verpackungsfolie 2806. Der Rahmen 2802 weist

besondere Strukturelemente 2805 auf, beispielsweise in

Form von Ausnehmungen im Rahmen, welche in ihrer Lage der Anordnung

der Ableiter 2803, 2804 entsprechen, so dass eine

bestimmungsgemäße Kontaktierung dieser Ableiter

erfolgen kann.

-

29a zeigt eine Schrägansicht der Rückseite

einer galvanischen Zelle gemäß diesem Ausführungsbeispiel,

in der die Fügefläche zum Rahmen schraffiert dargestellt

ist. 29b zeigt eine Ausschnittsvergrößerung

der unteren Ecke dieser galvanischen Zelle 2901 mit den

schraffiert dargestellten Fügeflächen 2905, 2906, 2907 zum

Rahmen. Die Ableiter 2903, 29094 dieser Zelle 2901 ragen

teilweise aus der Verpackungsfolie 2902 heraus.

-

30a zeigt das Ergebnis des in 24 verdeutlichten

Herstellungsverfahrens in Form einer galvanischen Zelle 3001 und

der Ausschnittsvergrößerung 3002 in 30b. Erkennbar sind der Rahmen 3005 und

die Kanten 3003, 3004 der beiden Blätter

der Verpackungsfolie.

-

31 zeigt

eine Schnittdarstellung im Rahmenbereich des in 30a und 30b gezeigten Ausführungsbeispiels.

Die beiden Blätter der Verpackungsfolie mit den inneren

bzw. äußeren Schichten 3108, 3109 bzw. 3110, 3111 der

galvanischen Zelle 3101 sind in der Fügezone 3107 miteinander

stoffschlüssig verbunden, vorzugsweise heißversiegelt. Das

Blatt mit den Schichten 3108, 3109 steht über das

andere Blatt hinaus und ist in der Fügezone 3113 mit

dem Rahmen 3112 stoffschlüssig verbunden.

-

32 zeigt

eine Explosionsdarstellung dieses Ausführungsbeispiels

mit der galvanischen Zelle 3201, ihren Ableitern 3203, 3204,

der teilweise Verpackungsfolie 3206, dem Rahmen 3202 und

den am Rahmen 3205 vorzugsweise vorgesehenen Strukturen,

die eine sachgerechte Verwendung der Ableiter 3203, 3204 unterstützen

sollen.

-

Die 33a zeigt eine Schrägdarstellung dieses

Ausführungsbeispiels, in der die Fügefläche zum

Rahmen schraffiert dargestellt ist. 33b zeigt eine

Ausschnittsvergrößerung der unteren Ecke der in 33A dargestellten galvanischen Zelle 3301, den

Ableitern 3303, 3304, der Verpackungsfolie 3302 und

den überstehenden Rändern der Verpackungsfolie 3305,

die in ihrer Fügezone 3306, 3307 schraffiert

dargestellt ist.

-

ZITATE ENTHALTEN IN DER BESCHREIBUNG

-

Diese Liste

der vom Anmelder aufgeführten Dokumente wurde automatisiert

erzeugt und ist ausschließlich zur besseren Information

des Lesers aufgenommen. Die Liste ist nicht Bestandteil der deutschen

Patent- bzw. Gebrauchsmusteranmeldung. Das DPMA übernimmt

keinerlei Haftung für etwaige Fehler oder Auslassungen.

-

Zitierte Patentliteratur

-

- - US 4145485 [0075, 0077]