-

Die

Erfindung betrifft ein Verfahren zum Steuern eines CMP-Prozesses gemäß dem Oberbegriff

des Patentanspruchs 1, ein Verfahren zum Ermitteln eines Polierverhaltens

eines CMP-Prozesses

gemäß dem Oberbegriff

des Patentanspruchs 8, ein Verfahren zum Steuern eines Konditioniervorgangs

eines Poliertuchs bei einem CMP-Prozess gemäß dem Oberbegriff des Patentanspruchs

9, ein Poliertuch gemäß dem Oberbegriff

des Patentanspruchs 10 und ein Poliertuch gemäß dem Oberbegriff des Patentanspruchs

12.

-

Im

Bereich der Halbleitertechnik, insbesondere bei der Herstellung

von Halbleiterspeichern, hat sich seit der Durchsetzung der schmalen

Grabenisolierungen das chemisch-mechanische Polierverfahren (CMP) als

wichtiges Verfahren zur Herstellung von integrierten Schaltungen

herausgestellt. Während

des CMP-Prozesses

wird eine Substratoberfläche

mit einem Poliertuch unter Verwendung einer Polierflüssigkeit

poliert, wobei die Oberfläche

des Substrats abgetragen wird. Das chemisch-mechanische Polierverfahren ist sehr

empfindlich in Bezug auf unterschiedliche Strukturen der Substratoberfläche, so

dass Abtragungen von Metallleitungen und ein Auswaschen von dielektrischen

Materialien auftreten können.

Da die Oberflächenbeschaffenheit

eines Substrats nach dem CMP-Prozess einen großen Einfluss auf die Ausbeute

hat, werden viele Anstrengungen unternommen, den CMP-Prozess genau

zu verstehen.

-

Aus

Ouma et al., « Characterization

and Modeling of Oxide Chemical-Mechanical Polishing Using Planarization

Length and Pattern Density Concepts », IEEE Transactions on Semiconductor

Manufacturing, Band 15, Nr. 2, Mai 2002, ist eine Untersuchung bekannt,

die das Verhalten des CMP-Prozesses bei Siliziumoxid in Abhängigkeit

von Längen

und Musterdichten der Oberflächenstruktur

beschreibt. Aus Lu et al., « Quantitative analysis

of physical and chemical changes in CMP polyurethan pad surfaces », Materials

Characterization 49 (2002), 35-44, ist eine Untersuchung bekannt,

in der die physikalischen und chemischen Veränderungen von Polyurethan-Poliertüchern während des

CMP-Prozesses untersucht werden.

-

Aus

Dyer et al., « Characterizing

CMP pad conditioning using diamond abrasives », micromagazine.com, Januar

2002, ist eine Untersuchung bekannt, bei der die Konditionierung

von CMP-Poliertüchern mithilfe

von Schleifmaterial mit Diamanten untersucht wird. Ein Poliertuch

wird nach einer festgelegten Polierzeit einem Konditioniervorgang

unterzogen, bei dem das Poliertuch mithilfe eines Konditionierwerkzeugs,

in diesem Fall mithilfe von Diamanten, überarbeitet wird, wobei die

Poliertuchoberfläche

abgerieben und in einen vorgegebenen Anfangszustand gebracht wird.

-

Aus

Stein et al., « Optical

Interferometry for Surface Measurements of CMP Pads », Journal

of Electronic Materials, Band 25, Nr. 10, 1996, sind eine optische

Vorrichtung und ein optisches Verfahren bekannt, mit denen die Oberflächenstruktur

eines CMP-Poliertuchs erfasst werden kann. Das beschriebene Verfahren eignet

sich dazu, um die während

des Poliervorgangs oder während

des Konditioniervorgangs abgeriebene Schichtdicke des Poliertuchs

zu erfassen. Zudem kann mit dem beschriebenen optischen Interferometer

die Oberflächenrauhigkeit

des Poliertuchs ermittelt werden. Dabei wurde festgestellt, dass

beim Konditionieren des Poliertuchs die Oberflächenrauhigkeit des Poliertuchs

vergrößert wird.

Zudem wurde festgestellt, dass eine größere Oberflächenrauhigkeit zu einer größeren Abtragerate

während

des Polierverfahrens führt.

-

Weiterhin

ist es aus Lawing, „Pad

Conditioining and Pad Surface Characterization in Oxide Chemical Mechanical

Polishing", MRS

Proceedings Vol. 732, 2002, I5.3, bekannt, dass die Oberflächenrauhigkeit

des Poliertuchs durch den Konditioniervorgang beeinflusst wird.

Dabei zeigt ein vollständig

kondi tioniertes Poliertuch eine nahezu Gauß'sche Verteilung in Bezug auf die Höhenstruktur.

Dagegen verändert

sich die Höhenverteilung

der Oberflächenstruktur

des Poliertuchs zu einem starken Maximum in der Nähe der Poliertuchoberfläche während des

CMP-Polierverfahrens. Die Verteilung der Höhenpunkte der Oberflächenstruktur

kann mithilfe von verschiedenen Konditionierverfahren unterschiedlich

eingestellt werden.

-

Aus

Oliver et al., „CMP

Pad Surface Roughness and CMP Removal Rate", Oliver et al, ECS Proceedings 26,

2000, 77, ist es bekannt, dass die Oberflächenrauhigkeit eines CMP-Poliertuchs einen

Einfluss auf die Abtragerate während

des CMP-Prozesses hat. In der beschriebenen Anordnung wird ein proportionaler

Zusammenhang zwischen der mittleren Oberflächenrauhigkeit und der mittleren

Abtragerate festgestellt.

-

Aus

Vlassak, „A

Contact-Mechanics Based Model for Dishing and Erosion in Chemical-Mechanical

Polishing", Mat.

Res. Soc. Symp. Proc. Vol. 671, 2001 Materials Research Society

und Borucki et al., „Modeling Planarization

in Chemical-Mechanical Polishing",

veröffentlicht

im Internet:

http://www.ima.umn.edu/modeling/mm02reports/mmrep1.pdf

sind mathematische Modelle für

das chemisch-mechanische Polierverfahren bekannt, die verschiedene

Annahmen über

die Höhenverteilung

der Oberflächenstruktur

des Poliertuchs machen.

-

Bei

Vlassak wurde eine expoentielle Höhenverteilung angenommen. Eine Überpüfung dieser

Annahme durch einen direkten quantitativen Vergleich mit experimentellen

Daten wurde jedoch nicht vorgenommen. Bei Borucki et al wurde eine

Höhenverteilung

vom Typ Preston iv mit aus Rauhigkeitsmessungen bestimmten Parametern

angenommen. Es zeigte sich eine grobe qualitative Übereinstimmung

der Modellvorhersagen mit Daten aus Polierversuchen. Jedoch enthält das Modell

neben der Rauhigkeit des Poliertuches eine Anzahl weiterer Effekte,

deren relative Signifikanz für

tatsächliche

Polierprozesse nicht weiter untersucht wurde.

-

Die

Aufgabe der Erfindung besteht darin, ein verbessertes Verfahren

zum Steuern eines CMP-Prozesses bereitzustellen. Eine weitere Aufgabe

der Erfindung besteht darin, ein verbessertes Verfahren zum Ermitteln

eines Polierverhaltens eines CMP-Prozesses bereitzustellen. Zudem

betrifft die Aufgabe der Erfindung, ein verbessertes Verfahren zum

Steuern eines Konditioniervorgangs eines Poliertuchs bereitzustellen.

Weiterhin besteht die Aufgabe der Erfindung darin, ein verbessertes

Poliertuch und ein verbessertes Gütesystem für Poliertücher bereitzustellen.

-

Die

Aufgaben der Erfindung werden durch das Verfahren zum Steuern eines

CMP-Prozesses gemäß Patentanspruch

1, durch das Verfahren zum Ermitteln eines Polierverhaltens eines

CMP-Prozesses gemäß Patentanspruch

8, durch das Verfahren zum Steuern eines Konditioniervorgangs eines

Poliertuchs gemäß Patentanspruch

9, durch das Poliertuch gemäß Patentanspruch

10 und durch das Poliertuch gemäß Patentanspruch

12 gelöst.

-

Ein

Vorteil des erfindungsgemäßen Verfahrens

nach Patentanspruch 1 besteht darin, dass der CMP-Prozess präziser gesteuert

werden kann. Dies wird dadurch erreicht, dass die Höhenverteilung

der Oberflächenstruktur

des Poliertuchs bei der Steuerung des CMP-Prozesses berücksichtigt

wird. Entgegen der bisher im Stand der Technik vertretenen Auffassung

haben Versuche gezeigt, dass die Höhenverteilung der Oberflächenstruktur

des Poliertuchs einen Einfluss auf das Polierverhalten des Poliertuchs

und damit einen Einfluss auf den CMP-Prozess haben. Insbesondere

bei Substraten mit einer abgestuften Oberfläche ist die Berücksichtigung

der Höhenverteilung

der Oberflächenstruktur

des Poliertuchs ein wichtiger Parameter, der sowohl die Planarität, als auch

die Abtragerate sowohl auf oberen Oberflächenbereichen des Substrats,

als auch auf zurückversetzten

Oberflächenbereichen

des Substrats beeinflusst. Damit wird durch die Berücksichtigung

der Höhenver teilung

der Oberflächenstruktur

des Poliertuchs eine präzisere

Steuerung des CMP-Prozesses ermöglicht.

-

In

einer weiteren Ausführungsform

des erfindungsgemäßen Verfahrens

wird abhängig

von der Höhenverteilung

der Oberflächenstruktur

des Poliertuches eine Polierdauer für den CMP-Prozess ermittelt und bei der Steuerung

des CMP-Prozesses berücksichtigt.

Somit wird ein wesentlicher Parameter des CMP-Prozesses durch die Höhenverteilung

der Oberflächenstruktur

des Poliertuchs präzise

angepasst. Neben der Höhenverteilung

der Oberflächenstruktur

des Poliertuchs können

auch weitere Parameter für

die Ermittlung der Polierdauer des CMP-Prozesses berücksichtigt werden.

-

In

einer weiteren Ausführungsform

des erfindungsgemäßen Verfahrens

wird die Höhenstruktur

des Substrates, die ebenfalls einen wesentlichen Einfluss auf den

CMP-Prozess hat, bei der Steuerung des CMP-Prozesses berücksichtigt.

Die Höhenstruktur

wird dabei entweder während

des CMP-Prozesses ermittelt oder zuvor ermittelte Daten über die

Höhenstruktur

verwendet und bei der Steuerung des CMP-Prozesses berücksichtigt.

-

Vorzugsweise

wird die Höhenstruktur

des Substrats abhängig

von der Größe einer

oberen Oberfläche und

abhängig

von der Größe einer

vertieften Oberfläche

des Substrates berücksichtigt.

Damit wird ein einfaches und ausreichend präzises Maß für die Beeinflussung des CMP-Prozesses

verwendet.

-

In

einer weiteren bevorzugten Ausführungsform

des erfindungsgemäßen Verfahrens

wird ein theoretisches Modell für

eine Ermittlung der Wirkung des Poliertuches beim CMP-Prozess verwendet,

wobei das theoretische Modell eine Höhenverteilung der Oberflächenstruktur

des Poliertuches berücksichtigt.

-

In

einer weiteren Ausführungsform

des theoretischen Modells werden für die Simulation der Funktionsweise

des Poliertuchs eine Vielzahl von Federelementen, insbesondere Hookesche

Fe derelemente, verwendet. Versuche haben gezeigt, dass dieses theoretische

Modell eine einfache Simulation ermöglicht und zudem eine ausreichend

präzise

Beschreibung der mechanischen Funktionsweise des Poliertuchs liefert.

-

In

einer weiteren Ausführungsform

des erfindungsgemäßen Verfahrens

wird ein Abtrageverhalten des CMP-Prozesses für die vertieften Oberflächen aufgrund

der Höhenverteilung

der Oberflächenstruktur

des Poliertuchs ermittelt. Insbesondere für die vertieften Oberflächen des

Substrats stellt die Höhenverteilung

der Oberflächenstruktur

des Poliertuchs eine wesentliche Größe in Bezug auf das Abtrageverhalten

dar. Somit wird die Steuerung des CMP-Prozesses durch eine Berücksichtigung

des Abtrageverhaltens in Abhängigkeit von

der Höhenverteilung

der Oberflächenstruktur

des Poliertuchs für

die vertieften Oberflächen

verbessert.

-

Weitere

vorteilhafte Ausführungsformen

des erfindungsgemäßen Verfahrens

sind in den abhängigen Ansprüchen angegeben.

-

Ein

Vorteil des erfindungsgemäßen Verfahrens

gemäß Patentanspruch

8 besteht darin, dass das Polierverhalten des CMP-Prozesses genauer

beschrieben werden kann. Dies wird dadurch erreicht, dass bei der Ermittlung

des Polierverhaltens für

die obere Oberfläche

und/oder die vertiefte Oberfläche

des Substrats die Höhenverteilung

der Oberfläche

des Poliertuches berücksichtigt

wird.

-

Gemäß dem erfindungsgemäßen Verfahren

nach Patentanspruch 9 wird ein Verfahren zum Steuern des Konditioniervorganges

des Poliertuches eines CMP Prozesses verbessert, bei dem die Höhenverteilung der

Oberflächenstruktur

des Poliertuchs für

den Start und/oder das Ende und/oder die Art und Weise des Konditioniervorganges

berücksichtigt

wird. Durch die Berücksichtigung

der Höhenverteilung

der Oberflächenstruktur

des Poliertuchs wird ein präziseres

und an das gewünschte

Ergebnis angepasstes Konditionierverfahren erreicht.

-

Das

erfindungsgemäße Poliertuch

gemäß Anspruch

10 weist den Vorteil auf, dass durch die festgelegte Breite der

Höhenverteilung

ein verbessertes Polierverhalten bei einer abgestuften Substratoberfläche erreicht

wird. Insbesondere wird ein Polieren vertieft angeordneter Flächen reduziert

oder vermieden. Dadurch werden im wesentlichen nur die oberen Flächen des

Substrats poliert und abgetragen. Somit ist es möglich, den CMP-Prozess effizienter

durchzuführen.

-

Das

erfindungsgemäße Poliertuch

gemäß Patentanspruch

12 weist den Vorteil auf, dass ein Benutzer eine bessere Zuordnung

der Eigenschaften des Poliertuches aufgrund der Güteklasse

treffen kann. Das Poliertuch kann gemäß der Güteklasse ausgewählt und

für den

entsprechenden CMP-Prozess eingesetzt werden. In Abhängigkeit

von der Höhenstruktur

des Substrates können

Poliertücher

verschiedener Güteklassen eingesetzt

werden.

-

Die

Erfindung wird im folgenden anhand der Figuren näher erläutert. Es zeigen:

-

1 eine

schematische Darstellung einer CMP-Anordnung;

-

2 eine

schematische Darstellung einer Höhenverteilung

einer Oberflächenstruktur

eines Poliertuchs;

-

3 eine

schematische Darstellung der Höhenverteilung

eines Poliertuchs;

-

4 eine

schematische Darstellung eines Substrats mit einem Poliertuch;

-

5 eine

Höhenverteilung

der Oberflächenstruktur

des Poliertuchs; und

-

6 eine

schematische Darstellung des mathematischen Modells für das Poliertuch.

-

1 zeigt

in einer schematischen Darstellung eine Anordnung zur Durchführung eines

CMP-Polierverfahrens. Die Anordnung weist einen Poliertuchhalter 1 auf,

auf dem ein Poliertuch 2 befestigt ist. Der Poliertuchhalter 1 steht über eine

Antriebswelle 3 mit einer Antriebseinheit 4 in

Verbindung. Der Poliertuchhalter 1 ist über die Antriebseinheit 4 in

einer Längsachse

der Antriebswelle 3 drehbar gelagert. Auf dem Poliertuch 2 liegt

ein Substrat 5 in Form eines Wafers, beispielsweise eines

Silizium-Wafers, auf. Das Substrat 5 ist an einem Substrathalter 6 befestigt,

der über

eine zweite Antriebswelle 7 ebenfalls mit der Antriebseinheit 4 in

Verbindung steht. Die Antriebseinheit 4 ist in der Weise

ausgebildet, dass der Substrathalter 6 sowohl um eine Mittenachse

der zweiten Antriebswelle 7 drehbar, als auch parallel

zur Oberfläche

des Poliertuchs 2 verschiebbar gelagert ist. Zudem können der

Poliertuchhalter 1 und der Substrathalter 6 gegeneinander

verspannt werden. Damit kann die Reibungskraft zwischen dem Poliertuch

und dem Substrat eingestellt und somit die Geschwindigkeit des Abtragprozesses

beeinflusst werden.

-

Weiterhin

ist eine Konditioniervorrichtung 8 vorgesehen, die eine

zweite Antriebseinheit 11 mit einer Schleifplatte 9 aufweist.

Mithilfe der zweiten Antriebseinheit 11 wird die Schleifplatte 9 mit

einer festgelegten Vorspannung gegen eine Poliertuchoberfläche 19 gepresst.

Zudem ist über

die Antriebseinheit 11 die Schleifplatte 9 um

eine Mittenachse um sich selbst drehbar und zudem entlang einer

Bewegungsgeraden, die radial zum kreisförmigen Mittelpunkt des Poliertuchs 2 ausgebildet

ist, verschiebbar. Damit kann die Schleifplatte 9 zwischen

dem Mittelpunkt des Poliertuchs 2, der durch die Mittenachse

der Antriebswelle 3 festgelegt ist, und dem Randbereich

des Poliertuchs 2 hin- und herbewegt werden.

-

Die

zweite Antriebseinheit 11 steht über eine Steuerleitung 16 mit

der Antriebseinheit 4 in Verbindung. Die Antriebseinheit 4 wiederum

verfügt über eine

Steuereinheit 10, der ein Datenspeicher 12 zugeordnet

ist. Die Steuereinheit 10 steuert abhängig von abgelegten Steuerprogrammen,

die im Datenspeicher 12 gespeichert sind, den CMP-Prozess.

Dabei berücksichtigt

die Steuereinheit 10 Sensorsignale, die von Sensoren 13 zur

Verfügung

gestellt werden und eine physikalische und/oder chemische Größe des CMP-Polierprozesses beschreiben.

Dazu sind die Sensoren 13 über Sensorleitungen 14 mit

der Steuereinheit 10 verbunden.

-

Die

Funktionsweise der CMP-Polieranordnung gemäß 1 wird im

folgenden erläutert:

bei Beginn des CMP-Prozesses wird das Substrat 5 durch

die Antriebseinheit 4 mit einer Substratoberfläche 18 auf

eine Poliertuchoberfläche 19 aufgelegt.

Dabei wird eine gewünschte

Vorspannung des Substrats 5 gegenüber dem Poliertuch 2 eingestellt.

Zudem wird über

eine Zuleitung 17 Polierflüssigkeit auf die Poliertuchoberfläche 19 aufgebracht.

Die Polierflüssigkeit

kann chemische Zusätze

und/oder mechanische Partikel enthalten, die den Poliervorgang unterstützen.

-

Anschließend wird

der Poliertuchhalter 1 in eine Drehbewegung um die Mittenachse

der Antriebswelle 3 versetzt. Zudem wird der Substrathalter 6 entsprechend

der Mittenachse der zweiten Antriebswelle 7 in eine Drehbewegung

versetzt. Weiterhin wird der Substrathalter 6 zusätzlich in

eine Pendelbewegung versetzt, bei der das Substrat 5 zwischen

einem Mittelpunkt und einem Randbereich des Poliertuchs 2 hin-

und herbewegt wird. Der Mittelpunkt des Poliertuchs 2 ist

in der dargestellten Ausführungsform

oberhalb der Mittenachse der Antriebswelle 3 angeordnet.

-

In

Abhängigkeit

von der gewählten

Ausführungsform

wird die Konditioniereinrichtung 8 entweder laufend während des

Poliervorgangs eingesetzt, oder in Abhängigkeit von festgelegten Betriebsparametern

aktiviert. Beim Einsatz der Konditioniereinrichtung 8 wird

mithilfe der zweiten Antriebseinheit 2 die zweite Schleifplatte 9 gegen

die Poliertuchoberfläche 19 gedrückt. Zudem

wird die Schleifplatte 9 in eine Drehbewegung um die eigene

Mittenachse versetzt und zusätzlich

einer Pendelbewegung unterzogen, so dass die Schleifplatte 9 zwischen

dem Mittelpunkt des Poliertuchs 2 und einem Randbereich

des Poliertuchs 2 hin- und herbewegt wird. Mithilfe der

Schleifplatte 9, die beispielsweise an der Oberfläche Diamanten

aufweisen kann, wird das Poliertuch 2 aufgeraut und somit

einer Einebnung der Oberflächenstruktur

des Poliertuchs 2 durch den Poliervorgang am Substrat 5 entgegen

gewirkt.

-

2 zeigt

eine schematische Darstellung der Oberflächenstruktur der Poliertuchoberfläche 19 des Poliertuchs 2.

Anhand von 2 ist erkennbar, dass die Oberflächenstruktur

des Poliertuchs 2 keineswegs plan ist, sondern eine Vielzahl

von Spitzen 20 und dazwischen liegenden Tälern 21 aufweist.

Das dargestellte Poliertuch ist in Form eines Polyurethan-Poliertuchs ausgebildet.

Die Anordnung der Spitzen 20 und Täler 21 stellt eine

Oberflächenstruktur

des Poliertuchs 2 dar. Die Oberflächenstruktur des Poliertuchs 2 und

damit die Höhenpositionen

der Spitzen 20 und die Tiefen der Täler 21 stellen wesentliche

Parameter dar, die das Polierverhalten des Poliertuchs 2 beeinflussen.

-

3 zeigt

in einer schematischen Darstellung eine weitere Oberflächenstruktur

O eines Poliertuchs. Die mittlere Höhe der Oberflächenstruktur

ist durch die Linie HM dargestellt. Zudem ist eine Linie L dargestellt, die

in der Höhe über dem

Substrat eingezeichnet ist, ab der die Oberfläche des Poliertuchs die Oberfläche des Substrats

berührt.

Dies bedeutet, dass nur die Oberflächenbereiche des Poliertuchs

das Substrat berühren, die

oberhalb der Linie L angeordnet sind. Die Linie L liegt deutlich über der

Linie HM.

-

Am

rechten Rand ist die Höhenverteilung

P(h) der Oberflächenstruktur über die

Höhe h

dargestellt. Da nur der obere Bereich der Oberflächenstruktur tatsächlich während des

Poliervorgangs mit der Oberfläche

des Substrates in Berührung kommt,

ergibt sich, dass die Breite der Höhenverteilung ein wichtiges

Maß für die Poliereigenschaft

ist. In dem gewählten

Ausführungsbeispiel

ergibt sich für

denjenigen Teil der Oberfläche

oberhalb der Linie L eine nahezu exponentielle Verteilung der Oberflächenstruktur

nach folgender Formel: P(h) = s exp(-h/s), wobei P die Wahrscheinlichkeit

bezeichnet, auf dem Poliertuch eine Höhenposition h anzutreffen, und

s die Standardabweichung und den Mittelwert der Höhenpositionen

der Oberfläche

angibt.

-

Grundsätzlich lässt sich

der Zusammenhang ableiten, dass je kleiner die Breite der Höhenverteilung, charakterisiert

durch den Wert von s, desto geringer die Abtragerate in abgestuften

oder zurückgesetzten Oberflächen des

Substrats. Je größer die

Breite der Höhenverteilung

ist, desto größer ist

die Polier- und

Abtragerate von zurückgesetzten

Flächen

des Substrates. Gute Ergebnisse wurden für Poliertücher ermittelt, deren Breite

der Höhenverteilung

kleiner als 4 μm,

insbesondere kleiner als 3 μm

sind. Bessere Ergebnisse wurden für Poliertücher ermittelt, deren Breite

der Höhenverteilung

kleiner als 3 μm,

insbesondere kleiner als 1,5 μm

ist.

-

Aufgrund

der beschriebenen Erkenntnisse ist es vorteilhaft, die Poliertücher in

Güteklassen

nach Breitebereichen für

die Höhenverteilung

einzustufen. Eine erste Güteklasse

umfasst Poliertücher

mit einer Breite größer als

3 μm. Eine

zweite Güteklasse

umfasst Breitebereiche für

die Höhenverteilung

zwischen 1,5 μm

und 3 μm.

Eine dritte Güteklasse

umfasst Höhenverteilungen

mit einer Breite kleiner als 1,5 μm.

In Abhängigkeit von

dem zu polierenden Substrat wird nun ein Poliertuch einer entsprechenden

Güteklasse

gewählt

und eingesetzt. Da für

eine kleinere Breite der Höhenverteilung

Herstellungsparameter präziser

einzuhalten sind, ist das Poliertuch mit der kleineren Breite der

Höhenverteilung

teurer herzustellen. Somit kann entsprechend dem vorliegenden Substrat

ein angepasstes Poliertuch verwendet werden. Damit werden Kosten

eingespart.

-

Ist

jedoch ein Substrat mit geringen Abstufungen zu polieren, wobei

die zurückgesetzten

Oberflächen nicht

zu polieren sind, so muss ein Substrat mit einer kleinen Breite,

vorzugsweise mit einer Breite gewählt werden, die kleiner als

der Abstand zwischen der oberen Oberfläche und der zurückgesetzten

Oberfläche

ist.

-

4 zeigt

eine schematische Darstellung, bei der ein Substrat 5 mit

oberen Oberfläche 22 und

einer zurückgesetzten

Oberfläche 23 mit

einem Poliertuch 2 poliert wird. Die obere Oberfläche 23 ist

um den Abstand d1 gegenüber

der zurückgesetzten

Oberfläche 23 höher angeordnet.

Die Poliertuchoberfläche 19 liegt dabei

nicht mit allen Spitzen 20 auf der zurückgesetzten Oberfläche 23 auf,

die im Bereich der zurückgesetzten Oberfläche 23 am

Poliertuch 2 ausgebildet sind. In Abhängigkeit von der Anzahl der

aufliegenden Spitzen 20 wird sowohl die Abtragerate, als

auch die Planarität

beim Abtragen des Substrats 5. beeinflusst. Insbesondere wird

das Abtrageverhalten während

des CMP-Prozesses für

die zurückgesetzten

Oberflächen 23 von

den Höhenpositionen

der Oberflächenstruktur

des Poliertuchs 2 beeinflusst.

-

Soll

bei der vorliegenden Situation verhindert werden, dass die zurückgesetzte

Oberfläche

poliert oder abgetragen wird, so ist ein Poliertuch mit einer Breite

der Höhenverteilung

zu verwenden, die kleiner als der Abstand d1 zwischen der oberen

und der zurückgesetzten

Oberfläche 22, 23 ist.

Dabei wird jedoch angenommen, dass die Steifigkeit des Poliertuches

ausreichend groß ist,

so dass sich das Poliertuch nicht oder nur unwesentlich durchbiegt.

-

5 zeigt

eine Höhenverteilung

Oberflächenstruktur

eines Poliertuchs 2, wobei die Anzahl der Spitzen 20 über die

Höhenposition

der Spitzen 20 aufgetragen ist. Zudem ist in das Diagramm

eine Linie D in der Höhenposition

eingetragen, die der Tiefe d1 der zurückgesetzten Oberfläche 23 entspricht.

-

Dies

bedeutet, dass alle Spitzen 20, deren Höhenposition kleiner als die

Tiefe d1 ist, beim Poliervorgang nicht mit der zurückgesetzten

Oberfläche 23 in

Kontakt gebracht werden.

-

Die

Höhenverteilung

der Oberflächenstruktur

der Poliertuchoberfläche 19 kann

beispielsweise mit Atomkraftmikroskopie (AFM) oder Elektronen-Scan-Mikroskopie

oder mithilfe von optischen, interferometrischen Verfahren ermittelt

werden.

-

Versuche

haben gezeigt, dass die Verteilung der Höhenposition, wie in 5 dargestellt

ist, eine wesentliche Einflussgröße für den Poliervorgang

darstellt. Deshalb wird entgegen dem Stand der Technik die Verteilung

der Höhenpositionen

der Poliertuchoberfläche 19 zur

Steuerung des CMP-Prozesses,

zum Ermitteln eines Polierverhaltens eines CMP-Prozesses und zum Steuern eines Konditioniervorgangs

verwendet.

-

6 zeigt

eine schematische Darstellung des theoretischen Modells, das zur

Ermittlung der Poliereigenschaften des Poliertuchs

2 verwendet

wird. Bei diesem Modell wird das Poliertuch

2 in Form von

Federelementen, insbesondere Hookschen Federelementen, simuliert.

Das theoretische Modell wird dazu verwendet, um den lokalen Druck

zwischen dem Poliertuch

2 und der Oberfläche des

Substrats

5 zu ermitteln. Beim Poliervorgang sind die obere

Oberfläche

22 und

die zurückgesetzte

Oberfläche

23 zu

unterscheiden. Aufgrund der Höhenstruktur

des Substrats

5 und der Höhenverteilung der Oberflächenstruktur

der Poliertuchoberfläche

19 wird

ein erster Teil des Drucks auf die obere Oberfläche

22 und ein zweiter

Teil des Drucks auf die zurückgesetzte

Oberfläche

23 ausgeübt. Hierbei

sind zwei Fälle

zu unterscheiden. Im ersten Fall kommt nur die obere Oberfläche mit

den Federn in Kontakt und der Druck auf die obere Oberfläche ergibt

sich aus dem von außen ausgeübten Druck

durch Berücksichtigung

der reduzierten Kontaktfläche.

Im zweiten Fall kommen sowohl die obere wie auch die zurückgesetzte

Oberfläche

mit den Federn in Kontakt. Gemäß dem Hookschen

Gesetz ist dann die Druckdifferenz zwischen der oberen Oberfläche

22 und

der zurückgesetzten

Oberfläche

23 proportional

zu dem Abstand d1, den die zurückgesetzte

Oberfläche

23 von

der oberen Oberfläche

22 zurückgesetzt ist,

während

die Gesamtsumme der Drücke,

die auf die obere Oberfläche

22 und

auf die zurückgesetzte

Oberfläche

23 ausgeübt werden,

dem von außen

ausgeübten

Gesamtdruck entsprechen muss. Aussagen über die Abtrageraten während des

Poliervorgangs können

bei Berücksichtigung

des Prestonschen Gesetzes ermittelt werden. Die Abtrageraten für den Poliervorgang

für die

obere Oberfläche

22 und

die zurückgesetzte

Oberfläche

23 können in

Abhängigkeit

von der Stufenhöhe

d1 gemäß einem

Standardmodell folgendermaßen

ermittelt werden:

wobei

die Abtragerate RR und die Zeitkonstante τ Parameter darstellen, die experimentell

ermittelt werden. Mit dem Wert h ist die Stufenhöhe d1 bezeichnet. In Abhängigkeit

vom Druck P und der relativen Geschwindigkeit zwischen dem Poliertuch

2 und

dem Substrat

5 ergibt sich unter Berücksichtigung des Prestonschen

Gesetzes für

die Abtragerate RR = KPV, wobei K einen Preston-Koeffizienten darstellt.

Für das

verwendete einfache, elastische Poliertuch-Modell ergibt sich folgende

Definition τ =

L

0/(EKV), wobei L

0 die

Länge der

Federelemente und E das Youngsche Modul darstellt. Die sogenannte

Kontakthöhe

h

c stellt die größte Stufenhöhe dar, bei der die zurückgesetzte

Oberfläche

23 noch

von dem Poliertuch berührt

werden kann. Die Kontakthöhe

ergibt sich folgendermaßen:

wobei τ

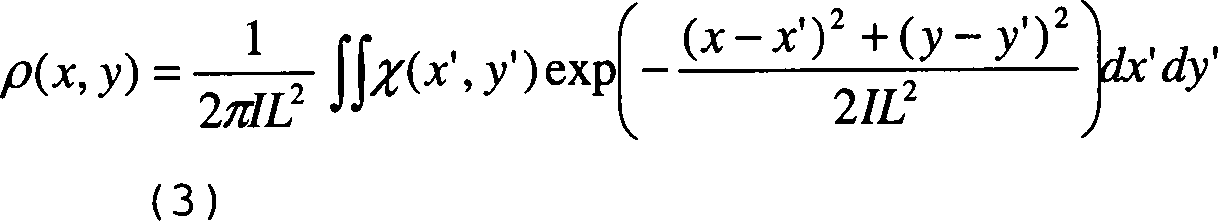

c die

Kontaktzeit bezeichnet. Die Musterdichte ρ beschreibt das Flächenverhältnis zwischen

der oberen Oberfläche

22 und

einer festgelegten Referenzfläche,

welche vorzugsweise experimentell ermittelt wird. In Abhängigkeit

von dem gewählten

mathematischen Modell kann auch eine gewichtete Durchschnittsfunktion

für die

Musterdichte ρ verwendet

werden. Beispielsweise kann ρ folgendermaßen definiert

werden:

wobei

eine Interaktionslänge

IL als zusätzlicher

Modellparameter verwendet wird. Die charakteristische Funktion χ (x, y)

ist durch die Geometrie der zu planarisierenden Struktur vorgegeben.

Um die Gleichungen 1 für einen

festgelegten Wert der Musterdichte zu lösen, werden beide Formeln in

einer einzigen, geschlossenen Differentialgleichung für die Stufenhöhe kombiniert,

wobei die Stufenhöhe

linear eingeht und deshalb die Differentialgleichung analytisch

gelöst

werden kann. Beim Einsetzen der Lösung in die Gleichungen 1 können die Höhen der

oberen Oberfläche

22 und

der zurückgesetzten

Oberfläche

23 durch

eine einfache Integration erhalten werden, die ebenfalls analytisch

gelöst

werden kann.

-

Gemäß der Weiterentwicklung

des theoretischen Modells nach der erfinderischen Lehre wird die

Höhenverteilung

der Oberflächenstruktur

der Poliertuchoberfläche 19 dadurch

berücksichtigt,

dass die Länge

der Federn gemäß der Höhenverteilung

der Oberflächenstruktur

angenommen wird.

-

Die

Abtrageraten für

die obere Oberfläche 22 und

die zurückgesetzte

Oberfläche 23 werden

durch eine Integration der Beiträge

jeder Feder gemäß den Gleichungen

1 mit der entsprechenden Höhenverteilung der

Oberflächenstruktur

berechnet. Aufgrund der proportionalen Abhängigkeit zwischen der Federlänge und der

Kontakthöhe,

wie in Gleichung 2 beschrieben, kann man eine äquivalente Verteilung der Kontakthöhen annehmen.

-

Mit

dieser Betrachtungsweise wird der Einfluss der Oberflächenrauhigkeit

der Poliertuchoberfläche

19, d.h.

die Höhenverteilung

der Oberflächenstruktur

auf den Poliervorgang, deutlich. Je länger die Federelemente sind,

umso größer ist

die Wahrscheinlichkeit, dass die Federelemente die zurückgesetzte

Oberfläche

23 beim Polierprozess

zu einem früheren

Zeitpunkt berühren

und abtragen. Damit ist klar, welche der zwei Gleichungen in der

Formelgruppe 1 für

eine bestimmte Federlänge

anwendbar ist. Alle Federelemente, deren Kontakthöhe größer ist

als die Stufe, die die zurückgesetzte

Oberfläche

23 gegenüber der

oberen Oberfläche

22 zurückgesetzt

ist, kommen mit der zurückgesetzten

Oberfläche

23 in

Kontakt. Daraus ergeben sich folgende Formeln für die Abtragerate in Bezug

auf die obere Oberfläche

22 und

die zurückgesetzte

Oberfläche

23:

-

In

4 ist

eine Pearson Typ III-Verteilung verwendet, die mit folgender Formel

beschreibbar ist:

woraus sich ein Bereich zwischen α und ∞, ein Maximum,

falls vorhanden, mit α +

(p – 1)β, ein Mittelwert

mit α +

pβ, eine

Standardabweichung mit

√pβ, eine Schräge mit

und eine Wölbung mit

6/p ergeben. Anstelle des bisherigen Werts τ, kann wahlweise das Maximum

oder der Mittelwert verwendet werden, d.h. α = τ – (p – 1)β oder α = τ – pβ, wobei in unserem Modell die letzte

Formel für τ verwendet

wird. Zudem muss α > 0 sein, wodurch sich

eine Beschränkung

für β ergibt.

Versuche haben gezeigt, dass Werte der Konstanten p ~ 1 bessere

Ergebnisse liefern, da dadurch größere Werte β erlaubt werden.

-

Es

kann einfach nachgewiesen werden, dass für eine Deltaverteilung der

Länge der

Federelemente oder der Höhenverteilung

der Oberflächenstruktur

entsprechend den Formeln 3a und 3b der Fall einer konstanten Federlänge entspricht.

Für eine

Verteilung, die relativ breit verglichen mit der anfänglichen

Stufenhöhe ist,

wird ein Polieren der zurückgesetzten

Oberfläche 23 sofort

bei Beginn des Poliervorgangs festgestellt. Zudem verhält sich

die Abtragerate für

die zurückgesetzte

Oberfläche 23 linear

mit der Musterdichte, wie oben bereits festgestellt wurde. Eine

offensichtliche Voraussetzung für

die Verteilung der Federlängen

ist, dass nur positive Federlängen

verwendet werden. Zudem könnte

erwartet werden, dass sogar eine minimale Federlänge erforderlich wäre. Nach

unserer Erfahrung kann für

die Verteilung der Federlängen

die Pearson Typ III-Verteilung eingesetzt werden, wobei Γ eine Gammafunktion

darstellt. Aus 4 ist ersichtlich, dass durch

eine Veränderung

von α, β und p oben

genannten Eigenschaften, nämlich

der kleinste Wert, die Breite und die Asymmetrie der Höhenverteilung,

eingestellt werden können.

Diese Parameter werden vorzugsweise experimentell bestimmt. Die

Lösung

der Gleichungen 3a und 3b ist nicht mehr analytisch möglich, sondern

muss über eine

numerische Simulation ermittelt werden.

-

Somit

kann mithilfe des beschriebenen theoretischen Modells eine verbesserte

Voraussage für

das Polierverhalten eines CMP-Prozesses auf oberen Oberflächen 22 und

in zurückgesetzten

Oberflächen 23 gemacht

werden. Dies ist dadurch möglich,

dass die Höhenverteilung

der Oberflächenstruktur

des Poliertuchs bei dem mathematischen Modell berücksichtigt

wird. In der beschriebenen Ausführungsform

wird die Höhenverteilung

in Form einer Pearson Typ III-Verteilung angenommen. Es können jedoch

auch andere Modelle für die

Höhenverteilung

der Oberflächenstruktur

des Poliertuchs verwendet werden. Wesentlich ist dabei die Erkenntnis,

dass die Höhenverteilung

und insbesondere die Breite der Höhenverteilung der Oberflächenstruktur des

Poliertuchs einen großen

Einfluß auf

das Polierverhalten während

des CMP-Prozesses hat. Dabei ist sowohl die Abtragerate, als auch

die Planarität

des CMP-Prozesses von der Höhenverteilung

bzw. von der Breite der Höhenverteilung

der Oberflächenstruktur

des Poliertuchs abhängig.

Die Breite der Höhenverteilung

liegt bei derzeit gebräuchlichen

Polierprozessen etwa zwischen 2 μm

bis 3 μm.

Durch eine Verringerung dieser Breite kann eine verbesserte Planarisierung

erzielt werden.

-

Somit

kann gemäß der Anordnung

von 1 der CMP-Prozess in Abhängigkeit von der Höhenverteilung

der Oberfläche

des Poliertuchs gesteuert werden. Bei dem beschriebenen CMP-Prozess

wird vom Steuergerät 10 sowohl

die Antriebseinheit 4, als auch die Konditioniereinrichtung 8 gesteuert.

Dazu sind festgelegte Steuerprogramme im Datenspeicher 12 abgelegt.

Gemäß der Weiterentwicklung

durch das erfindungsgemäße Verfahren

werden bei den Steuerverfahren im Datenspeicher 12 vorzugsweise

zusätzlich

zu den bekannten Parametern, wie z.B. Anpressdruck, relative Geschwindigkeit

zwischen Poliertuch und Substrat, Zusammensetzung der CMP-Flüssigkeit,

Polierdauer, auch die Höhenverteilung

der Oberflächenstruktur,

insbesondere eine Breite der Höhenverteilung

der Oberflächenstruktur

des Poliertuchs berücksichtigt.

-

Bei

einer Veränderung

der Höhenverteilung

der Oberflächenstruktur

des Poliertuchs während

des CMP-Prozesses wird bei Überschreiten

einer Änderungsgrenze

die Steuerung des CMP-Prozesses

verändert, so

dass das gewünschte

Polierergebnis erhalten wird. Als Änderungsgrenze wird beispielsweise

eine festgelegte Breite der Höhenverteilung

der Oberflächenstruktur

verwendet. Beispielsweise kann bei einer ungewünschten Veränderung der Höhenverteilung

der Oberflächenstruktur

des Poliertuchs eine Konditionierung des Poliertuchs gestartet werden.

Zudem kann abhängig

von der Veränderung

oder in Abhängigkeit

von der Höhenverteilung

der Oberflächenstruktur

des Poliertuchs die Polierzeit verändert werden. Beispielsweise

stehen verschiedene Klassen von Poliertüchern zur Verfügung, die

verschiedene Klassen von Breiten von Höhenverteilungen der Oberflächenstruktur

darstellen. Abhängig

von dem verwendeten Poliertuch werden unterschiedliche Werte für die Höhenverteilung

der Oberflächenstruktur

des Poliertuchs beim Steuerprozess durch die Steuereinheit 10 berücksichtigt.

Beispielsweise können

Werte für

die Höhenverteilungen

der Poliertücher zuvor

experimentell ermittelt oder aus Datenblättern der Poliertücher entnommen

und der Steuereinheit 10 zur Verfügung gestellt werden. Zudem

können

in einer weiteren Ausführungsform

während

es CMP-Prozesses mithilfe der Sensoren 13 die Breiten der

Höhenverteilungen

der Oberflächenstruktur

des Poliertuchs gemessen und von der Steuereinheit 10 berücksichtigt

werden.

-

In

einer weiteren Ausführungsform

des erfindungsgemäßen Verfahrens

wird der Konditioniervorgang auch in Abhängigkeit von der Höhenverteilung

der Oberflächenstruktur

des Poliertuchs gesteuert. Dazu sind beispielsweise Erfahrungswerte

für die

zeitliche Änderung

der Breiten der Höhenverteilungen

der Poliertücher im

Datenspeicher 12 abgelegt oder die Breite der Höhenverteilung

der Oberflächenstruktur

des Poliertuchs 2 wird mithilfe eines Sensors 13 erfasst

und an die Steuereinheit 10 weitergeleitet. Beispielsweise

kann bei Abweichen der tatsächlichen

Breite der Höhenverteilung

der Oberflächenstruktur

des Poliertuchs von einem gewünschten

Wertebereich für

die Breite der Höhenverteilung

der Oberflächenstruktur

des Poliertuchs ein Konditioniervorgang gestartet werden. Zudem

kann auch während

der Durchführung

des Konditioniervorgangs das Ende des Konditioniervorgangs und/oder

die Art und Weise des Konditioniervorgangs in Abhängigkeit

von einer erreichten Breite der Höhenverteilung der Oberflächenstruktur

des Poliertuchs gesteuert werden. Dabei kann die Breite der Höhenverteilung

der Oberflächenstruktur

des Poliertuchs während

des Konditioniervorgangs in situ gemessen werden oder mithilfe von

theoretischen Modellen berechnet werden.

-

Weiterhin

können

experimentelle Erfahrungswerte für

Breiten von Höhenverteilungen

für festgelegte Konditioniervorgänge im Datenspeicher

abgelegt sein, so dass abhängig

von einer Zeitdauer des Konditioniervorgangs eine festgelegte Breite

der Höhenverteilung

der Oberflächenstruktur

des Poliertuchs erreicht wird und somit nach der Zeitdauer der Konditioniervorgang

beendet wird.

-

In

einer weiteren Ausführungsform

wird die Steuerung des CMP-Prozesses

in Abhängigkeit

von der Höhenstruktur

des Substrats 5 durchgeführt. Vorzugsweise wird dabei

ein Verhältnis

zwischen der Größe der Fläche der

oberen Oberfläche 22 in

Bezug auf die Größe der Fläche der

zurückgesetzten

Oberfläche 23 verwendet.

Zudem findet auch bei der Steuerung des CMP-Prozesses die Tiefe, d.h. die Stufenhöhe d1 zwischen der

oberen Oberfläche 22 und

der zurückgesetzten

Oberfläche 23,

Einfluss in das theoretische Modell und damit auch Einfluss in das

Steuerverfahren des CMP-Prozesses.

-

In

einer weiteren Ausführungsform

wird unter Berücksichtigung

der Breite der Höhenverteilung

der Oberflächenstruktur

des Poliertuchs ein Abtrageverhalten, insbesondere eine Abtragerate

für die

zurückgesetzten

Oberflächen 23 und/oder

die oberen Oberflächen 22 ermittelt.

Das ermittelte Abtrageverhalten für die obere Oberfläche 22 und/oder

die zurückgesetzte

Oberfläche 23 wird

zudem bei der Steuerung des CMP-Prozesses berücksichtigt. Somit wird der

CMP-Prozess beendet, wenn eine gewünschte Planarität und/oder

eine gewünschte

Abtragetiefe der oberen Oberfläche 22 und/oder

der zurückgesetzten

Oberfläche 23 erreicht

ist.

-

- 1

- Poliertuchhalter

- 2

- Poliertuch

- 3

- Antriebswelle

- 4

- Antriebseinheit

- 5

- Substrat

- 6

- Substrathalter

- 7

- 2.

Antriebswelle

- 8

- Konditioniervorrichtung

- 9

- Schleifplatte

- 10

- Steuereinheit

- 11

- Zweite

Antriebseinheit

- 12

- Datenspeicher

- 13

- Sensor

- 14

- Sensorleitung

- 15

-

- 16

- Steuerleitung

- 17

- Zuleitung

- 18

- Substratoberfläche

- 19

- Poliertuchoberfläche

- 20

- Spitze

- 21

- Tal

- 22

- Obere

Oberfläche

- 23

- Zurückgesetzte

Oberfläche