CN86103146A - 一种用电解法生产金属的方法 - Google Patents

一种用电解法生产金属的方法 Download PDFInfo

- Publication number

- CN86103146A CN86103146A CN198686103146A CN86103146A CN86103146A CN 86103146 A CN86103146 A CN 86103146A CN 198686103146 A CN198686103146 A CN 198686103146A CN 86103146 A CN86103146 A CN 86103146A CN 86103146 A CN86103146 A CN 86103146A

- Authority

- CN

- China

- Prior art keywords

- negative electrode

- metal

- electrolytic solution

- anode

- electrolytic process

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25C—PROCESSES FOR THE ELECTROLYTIC PRODUCTION, RECOVERY OR REFINING OF METALS; APPARATUS THEREFOR

- C25C5/00—Electrolytic production, recovery or refining of metal powders or porous metal masses

- C25C5/02—Electrolytic production, recovery or refining of metal powders or porous metal masses from solutions

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25C—PROCESSES FOR THE ELECTROLYTIC PRODUCTION, RECOVERY OR REFINING OF METALS; APPARATUS THEREFOR

- C25C7/00—Constructional parts, or assemblies thereof, of cells; Servicing or operating of cells

- C25C7/007—Constructional parts, or assemblies thereof, of cells; Servicing or operating of cells of cells comprising at least a movable electrode

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25C—PROCESSES FOR THE ELECTROLYTIC PRODUCTION, RECOVERY OR REFINING OF METALS; APPARATUS THEREFOR

- C25C7/00—Constructional parts, or assemblies thereof, of cells; Servicing or operating of cells

- C25C7/06—Operating or servicing

- C25C7/08—Separating of deposited metals from the cathode

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Electrolytic Production Of Metals (AREA)

Abstract

电解液中用电解法沉积金属采用带有新鲜电解液输入装置和电解液排出装置的电解槽,至少一个阳极板,至少一个阴极,分别用于阳极和阴极的电流母线装置;该阴极用轴7旋转,该阴极由涂有电绝缘材料板状金属衬底组成,它有许多相互分隔的导电区域,该区域与电载流子保持导电接触。该导电区形成阴极活性表面,在其上在电解过程中沉积金属,从该区域将金属连续或间歇地从在电解液面上的阴极部分剥离而后从系统中取出。

Description

本发明是关于用电解法从电解质水溶液中生产金属的方法,使用至少一个阳极和至少一个旋转的阴极。

在美国专利号1073863中描述了旋转的板式阴极的使用。这里,所要的金属是以片状涂层的形式沉积在阴极上。

目前,主要是使用固定板式阴极,旋转电极还没有很多实际使用。

固定板状阴极的优越性是操作简单且保养费用较低。然而,它们太依靠电解槽内的手工劳动。

最初的旋转的阴极像固定的板状阴极一样,产生片状的阴极沉积物。唯一的区别是阴极的几何形状。旋转的阴极是园形,而固定的板状阴极是矩形。旋转的板状阴极未被广泛采用的原因之一,可能是阴极材料上剥去沉淀金属遇到的困难。

过去几年化学工艺的发展导致了在整套工艺中所有单元操作自动化。在用固定的板状阴极电解的情况,通过使用计算机获得了部分自动化。计算机监视着阴极在电解质中的停留时间,而当沉积了所需的金属量时,计算机会让高架起重机抬起阴极并将它们传送到剥离工段。然后,高架起重机带回一个新的母片阴极放到电解槽的空位处。

这样的自动电解工序的实际操作是非常复杂的,因而许多厂家依旧维持着旧的用人工劳动操作的程序。

为了使电解工序全部自动化,电解法的概念必须变为一个新的方法,既保持与用老方法获得的同样的金属质量,同样的成本,又可以实现自动化。

本发明是关于一种方法,此方法可基本上连续地操作和自动化。这是通过使用至少一个板状的旋转阴极获得的,此阴极涂以电绝缘的涂层,穿过这个涂层装上一定数量的电导体。每一个导体都作为金属淀积的区域。或者,这些区域可以是绝缘涂层上作成的小孔。

当上述的区域在绝缘涂层中是孔的形式时,使上述的孔排列成螺线,并且孔间距离为0到5mm具有实际的伏越性。当这个距离是0mm时,便在阴极上形成了连续螺线状槽。那么,沉积的金属能够作为一条导线取下。如果想制备具有这样一条螺线槽的阴极,上述的槽可用很锋利的工具刻出,此锋利的工具能够切透绝缘涂层并将下面的电导体芯暴露于电解液中。

如上面提到的,采用旋转阴极的电解法的装置已从US-SP1073868中得知。根据所述专利,金属作为连续的涂层沉积到阴极上。而当获得预定的厚度时,将上述的涂层剥下。这是一个昂贵而复杂的工艺。

还有,根据US-PS号3860509将电解槽安装于室内,并在离对应的阳极短距离处安置一套平板式旋转阴极。示出的阴极由在绝缘的母体上彼此隔开的若干小直径的阴极元件组成。每一元件以小尖端结尾,金属可以以枝状晶体的形式沉积在这些尖端上,而后用装在对面的阳极表面上的机械装置剥下。剥离器可径向移动,这样沉积在阴极上的树枝状晶体可从上述的阴极被剥离下,并沉到槽底,以便在用新鲜的电解液替换废液时与废电解液一些冲出。然后,将树枝状晶体用适当的方法从电解液中分离出来。

在涉及固定板状阴极的US-PS号为3082641的专利中,阴极由一些被绝缘材料分隔的电导体组成,该专利对在US-PS号为3860509中提到的电解槽讨论如下:“这一基本概念已在美国专利号为3860509中描述过,它曾被用来在细微的弧立的区域上连续生产细粉状的金属,但其中所公开的技术不适用于沉积物的量大得多的间歇式转换器。”正如这里提到的,美国专利3860509号中的电解槽不适用于工业应用。此外,示出的电解槽太复杂而不实用。

在US-PS4025400号的专利中公开了一个采用固定阴极的连续工艺,用“风挡刮水器”一样的装置将沉积的金属移走。被移去的金属通过电解液沉到传送带上,传送带将金属传输出电解槽。这样的方法,如上边最后提到的美国专利所说的,由于采用了机械的剥离器,而且又是在具有大量交错着的阳极和阴极的电解槽中使用,所以是比较复杂的。另一个复杂的因素是将金属从电解槽中传送出去的传送带。

根据本方法,至少采用一个旋转阴极,最好是园的板。阴极材料可以是在US-PS号为4193434中描述的那种,或者是金属材料,在其上钉上非导电材料,使大量的具有直径达25mm的钉/棒钉形成活性阴极表面。这样的阴极可根据挪威专利申请号850133中(1985年1月11日)公开的方法制备。

不用根据上述挪威专利申请号为850133的制备阴极的方法,也可以采用这样的阴极,即在绝缘材料上钻孔,或是在绝缘材料中制成螺旋状槽,在孔中或槽中沉积金属。另一种不太吸引人的形式是槽向外缘径向地延伸。一般说,采用的阴极将由若干被电绝缘材料分隔开的导电区域组成。

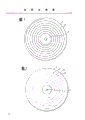

下面将参照下述的图描述本发明,其中

图1示出了根据本方法采用的阴极轮。

图2示出了根据本方法采用的另一个阴极轮。

图3是图1的阴极轮中制备的槽的详细视图。

图4是图1的绝缘涂层钻的孔的详细视图。

图5示出了电解装置的部分,其中所用的阴极轮上带有螺旋槽。

图6示出了与图5相似的布局,这里,阴极轮带有许多沿螺旋道走向钻的孔。

图7示出了由若干阳极和阴极组成的电解槽。图中只画出了在绝缘涂层上钻了许多孔的阴极,以及除掉沉积金属用的附属清除装置(10),它和图5中的不同。

图的说明

图1

(1)是具有绝缘涂层的阴极轮。(2)是一导电的螺旋槽区域。(只示出了一个槽)(3)是轮子轴的孔。这个轮产生金属导线。

图2

(1)是具有绝缘涂层的阴极轮。(2)是沿螺旋道(4)走向的钻孔。(3)是轮中用于轴的孔。(5)是在各孔之间的绝缘部分。这个轮产生金属颗粒。

图3

(1)是在绝缘涂层(3)中制备的槽。槽的底是裸金属(2)。在A-A剖面(4)表示盖有绝缘涂层(5)的底层金属阴极。(6)是槽中制备的金属线的剖面。(7)示出了最初沉积的具有“风化”结构的金属。(8)示出了“脆的”金属所在的区域带,而(9)指出了固体金属位于的区域带。

图4

(1)示出了在绝缘涂层(2)中钻的孔的螺旋走向通道。(2)示出了孔和(4)表示孔中导电金属的底。

在剖面A-A(5)是阴极金属。而(6)是所用的非导电涂层。(7)示出了金属颗粒剖面,而其中(8)是最先在很高电流密度下沉积的“风化”区域的带。(9)示出了脆的易碎带,(10)示出了固态金属沉积的区域带。

图5

(1)表示图1中示出的阴极轮,其中(2)是螺旋状槽。(3)是金属线清除器(修剪器,收割器),是由(4)控制的。金属线剥脱后由(5)盘绕,线卷(6)可被移走。(7)是阳极,而(8)是装有电解液(9)的槽。

图6

(1)是图2中示出的阴极轮,(2)代表沿螺旋走向钻的孔,如图2所示。(3)表示颗粒状金属清除器(修剪器,收割器)是由(4)控制的。颗粒状金属是由抽气系统(5)抽吸到(6)中并排放到(7)。(8)是电解槽(9)中的阳极,槽中含有电解液(10)。

图7

在这个图中旋转的板状阴极(1)在电解槽(4)中与阳极(3)交错排列。阴极(1)具有由电绝缘料材分隔的许多导电区(2)。这样的阴极代表前边公开的阴极料材之一。阴极板装在旋转轴(7)上。

阳极和阴极分别通过电流毋线(5)和(6)连接到(未示出)外部电源。电解液通过供给管或导管(8)加到电解槽中,而用过的电解液通过相应的管或导管(9)从电解槽中排走。沉积在阴极上的金属由机械的剥离器(10)移走,而移走的金属(12)落到传送器(11)并从系统中运出去。在此图中只示出了阴极一侧的一个剥离器,当然,实际在每一个旋转阴极1的每一侧都将使用一个剥离器。

当在阴极涂层中刻出螺旋槽时,最好是以这样的方式,即,槽的导电金属的底的宽度是在0.05-0.2mm之间的范围。若在阴极绝缘涂层上钻孔的生产粒状金属,孔的金属底最好是在直径为0.1-0.5mm之间的范围。

对电解工艺有技艺的人会知道,用电解法沉积的不同金属会显示出不同的刚性和硬度。硬而易碎的金属最好是沉积成颗粒状金属,而软的金属最好是采用在阴极上刻成螺旋状槽而在其中沉积金属线的方法。

本方法将用下面的例子进一步描述。

例1

该例子的目的在于说明能利用涂有塑料的旋转阴极在标准的CuSO4/H2SO4电解液中用电解法制得铜粒,而塑料涂层上有许多小孔,这样阴极金属底层通过上述的孔暴露到电解液中。

试验条件如下:

阴极转速 2转/分

温度 40℃

阳极 紫铜

阴极 具有200个直径为0.5mm

的孔并复以塑料涂层的不锈钢板,

阴极直径为200mm

电流 起动时为0.2安培

终了时为4.5安培

槽压 0.3伏

在电解液中阴极的浸没度 总阴极面积的45%

表1-结果

时间 平均颗粒重量 平均颗粒直径

(小时) (毫克) (毫米)

17.7 42 2.7

试验表明在17.5小时的电解以后某一尺寸的几乎是完美无缺的半球状紫铜颗粒能容易地被剥离下来。这些颗粒是坚硬的并能容易地冲洗掉痕量电解液。

电解槽在0.3伏的恒定槽压下工作,而电流密度的变化是与所产生的颗粒的尺寸相一致。

例2

该举例的目的在于表明当暴露到电解液中的孔(以后称之为岛)的直径大于0.5mm时颗粒也可以形成。孔径变化从0.5到4.5mm但其余条件如例1时试验进行的情况。

表2-结果

时间 岛直径 平均颗粒直径 平均颗粒重量

(小时) (毫米) (毫米) (毫克)

17.5 0.5 2.7 42(例1)

50 1.5 5.0 270

33 2.5 5.0 260

80 4.5 8.0 650

理论重量 F 岛直径

(毫克) (毫米)

44 0.95 0.5

280 0.85 1.5

280 0.93 2.5

1140 0.57 4.5

其中F为-因子,表示沉积颗粒的重量和沉积颗粒有相同直径的完美的半球的重量之比。

试验表明当岛直径小于2.5mm时,所产生的颗粒几乎是完美的半球。半球状颗粒比在直径大于2.5mm的岛上做成的颗粒更容易剥离。这表明,使用直径小于2.5mm的岛,在实际操作中是有利的。

例3

该例子的做成说明,使用旋转阴极与固定平板阴极相比较更为优越。锌阳极是用在氯化锌的电解液中,阴极是一旋转铝板在其上是用铝铆钉固定到铝芯上的2mm厚的塑料平板复盖着,换句话说,那是根据挪威专利申请号No.850133制备的,铆钉的头部而作为岛,而当电解时,锌沉积在上述的岛上,上述岛的直径是4.5mm,而温度是32.5℃,电解液含有25克/升Zn++而PH用HCL调节到2,未加有抗聚合物。

表3-结果

时间 转速 电流效率 利用的能量

(小时) (%) 千瓦小时/每顿锌

24 0 75.2 1210

32 1 98.4 600

22 2 95.2 630

23 6 91.3 670

锌颗粒是平的但容易从阴极上剥离出来,在槽电压为0.6~0.8伏时电流几乎是恒定在1.0~1.3安培。

试验清楚表明在本方法中使用旋转阴极是有利的,旋转阴极能使电解液在槽中很好搅拌因此,降低或消除了由于氢气泡引起的沿着阴极锌的扩散区,以及就锌离子而言的电解液的侵触。

例4

本试验的目的是生产导线而不是紫铜颗粒。

用直径为1.0米的不锈钢做成一个园形的阴极轮,并用环氧树脂覆盖起来。在其一侧,在环氧树脂上切一螺旋槽直到底部见金属,槽的底部是0.2mm宽的金属带,其带的长度正好等于全部槽的长度。螺旋槽的螺距是5mm,所以螺旋的总长是140米,从阴极的外侧面开始(D=0.98mm)直到内直径为0.25米。

上述的轮子被浸没在标准的铜电解液中,直达到40%的总的阴极表面积,这时再加上电流,在17安培的电流下电解35小时后,有610克的铜导线从上面所述的电解液中的轮子部分剥离下来,导线的直径约为1.0mm,其横断面几乎是完美的半园形。

试验数据

阳极 铝(3%的锑稳定的)

阴极 不锈钢,两侧都涂有环氧树脂

电解液 硫酸铜/硫酸

(60克/升的铜,100克/升H2SO4)

温度 79℃

槽电压 1.66V(端部)

结论

初始电流密度可高到使导线的底部最初沉积在槽内的金属是“风化”的(“rotten”)并出现黑色粉未,随着金属线的生长电流密度降低到1.7安/分米2。这可产生一结实的光泽的金属导线。由于起始产生的“风化”芯子,上述导线的剥离是非常容易。这种电解方法按照本发明有意采取的一种更完善的方法。

使用“检拾器”进行剥离,检拾器的端部装有一个小的不锈钢刀。上述检拾器是一个与绕线装置相连的空心管,刀片剥离下的金属线很容易地沿着管子往下传送到绕线器上,并被绕成线圈,“检拾器”容易地在阴极上跟随着盘旋地形成的导线而走动。

例5

本试验的目的是制造镍颗粒

园形的阴极轮是由不锈钢做的,其直径为1.0米并覆盖有环氧树脂。在其一侧钻有17500个孔由此孔的底部暴露出金属芯子,该金属底的直径是0.2mm,上述的孔是沿着螺旋线路每隔8mm相继钻得,而上述螺旋线路螺距是5mm,因此,上述螺旋线路的总长度是140mm,从阴极的外侧开始(D=0.98米)直到内直径为0.25米,

试验数据

阴极 不锈钢,两侧涂有环氧树脂

阳极 镀有钛的钌

电解液 硫酸镍/氯化物

(Ni=60克/升 PH=1.3-1.5)

温度 77℃

槽电压 2.12V(在终了时)

结论

在电流恒定为17安培的条件下经过32小时的电解,530克的镍颗粒很容易地从阴极轮上剥离下来。

初始的电流密度高得使颗粒的底部(金属最初沉积在所钻的孔内)是“风化”的并由黑色的粉末组成。

随着颗粒的生长,电流密度降低到2.5A/dm2这就产生出坚固和光亮的金属颗粒,由于最初形成的“风化”芯,剥离颗粒就很容易。该工艺是根据本发明有意采取的一种更完善的方法,对于导线和颗粒都是这样。

通过在端部装有小的不锈钢刀片的“检拾器”来进行剥离,“检拾器”是连接到抽气装置和旋风分离器的空心管,由刀片弄松动的颗粒容易地和有效地被吸到上述的“检拾器”中,然后下到旋风分离器,在结束剥离后颗粒从旋风分离器被排放出来,检拾器容易地跟随着由颗粒形成的螺旋线路走动。

这说明本发明的适应性强,即可以采用至少在一面上有一个连续刻槽的阴极,也可以将阴极上的槽分成更小的部分(孔),从而不生产金属线而生产金属粒。

例6

本试验的目的是生产镍线,电解液和工艺与例5相一致,但阴极轮是与例4中所用的一致。

在结束电解后,所产生的镍线剥离下来并如例4所提及的那样被卷绕成线圈,这说明本发明也是灵活的,所以也能生产镍导线。

已经发现,在实验工厂里,可将阴极总表面积的30到70%浸泡在所使用的电解液中。

Claims (4)

1、一种在水溶液中采用至少一个阳极(3)和至少一个状板旋转阴极(1)的,用电解法提取金属(12)的方法,其特征在于采用的旋转阴极(1)是板状阴极(1),该阴极的每一侧的表面上都有许多被电绝缘材料隔开的导电区域(2),该区域作为沉淀金属的沉积区起作用。

2、根据权利要求1的方法,其特征为沉积的金属(12)连续地或间歇地从电解液表面上的阴极(1)部分剥离,而后被输送出系统。

3、用于实施权利要求1的方法的装置,包括具有新鲜电解液的进入装置(8)和废电解液排出装置(9)的电解槽(4);还包括至少一个阳极板(3)和至少一个阴极(1),和分别用于阳极(3)和阴极(1)的电流毋线(5)和(6),而其中所述的阴极(1)是借助于轴(7)而旋转的,其特征在于,上述阴极(1)由涂以电绝缘的材料的板状金属衬底构成,在其上备有相互分隔的许多导电区域,其中上述的区域(2)是与电导体(7)导电接触的,上述的区域在电解过程中形成阴极的活性表面,在其上沉积金属(12)。

4、权利要求3要求的装置,其特征在于用于剥离沉积金属(12)的剥脱和清除装置(10)导向外部输送装置(11)。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| NO85.2594 | 1985-06-27 | ||

| NO852594A NO158352C (no) | 1985-01-11 | 1985-06-27 | Fremgangsmaate ved elektrolytisk utvinning av metall, fortrinnsvis kobber, zink eller nikkel, samt en anordning for utfoerelse av fremgangsmaaten. |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN86103146A true CN86103146A (zh) | 1986-12-24 |

Family

ID=19888364

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN198686103146A Pending CN86103146A (zh) | 1985-06-27 | 1986-05-06 | 一种用电解法生产金属的方法 |

Country Status (11)

| Country | Link |

|---|---|

| US (1) | US4773978A (zh) |

| EP (1) | EP0227689A1 (zh) |

| JP (1) | JPS624892A (zh) |

| CN (1) | CN86103146A (zh) |

| AU (1) | AU581964B2 (zh) |

| CA (1) | CA1306440C (zh) |

| FI (1) | FI83338C (zh) |

| MX (1) | MX170335B (zh) |

| WO (1) | WO1987000210A1 (zh) |

| ZA (1) | ZA863327B (zh) |

| ZM (1) | ZM4086A1 (zh) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102007230A (zh) * | 2008-04-14 | 2011-04-06 | 三菱电机株式会社 | 活性氧生成装置、加湿器和带有加湿器的空气净化器 |

| CN110306209A (zh) * | 2019-08-09 | 2019-10-08 | 郑州金泉矿冶设备有限公司 | 电解法生产超细银粉的设备 |

Families Citing this family (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4428787C2 (de) * | 1994-08-13 | 1997-05-07 | Fraunhofer Ges Forschung | Verfahren und Vorrichtung zum Reinigen von Abwasser |

| NL1006340C2 (nl) * | 1997-06-17 | 1998-12-21 | Rafael Technologie En Manageme | Werkwijze en inrichting voor het winnen van metalen. |

| WO1999066107A1 (en) | 1998-06-15 | 1999-12-23 | The Boeing Company | Making particulates of controlled dimensions |

| US7273537B2 (en) * | 2002-09-12 | 2007-09-25 | Teck Cominco Metals, Ltd. | Method of production of metal particles through electrolysis |

| AU2003271431C1 (en) * | 2002-10-21 | 2009-03-19 | Intec Ltd | Electrolysis process and cell for use in same |

| AU2002952181A0 (en) * | 2002-10-21 | 2002-11-07 | Intec Ltd | Electrolysis process and cell for use in same |

| WO2004059018A1 (en) * | 2002-12-31 | 2004-07-15 | Intec Ltd | Recovering metals from sulfidic materials |

| JP2006083466A (ja) * | 2004-08-17 | 2006-03-30 | Furukawa Electric Co Ltd:The | 金属回収装置 |

| JP5797030B2 (ja) | 2010-08-25 | 2015-10-21 | キヤノン株式会社 | 画像処理装置およびその方法 |

| CN102296325B (zh) * | 2011-06-15 | 2016-05-04 | 马光甲 | 旋转阴极连续固相电解处理废铅蓄电池工艺 |

| US20130153437A1 (en) * | 2011-12-20 | 2013-06-20 | Freeport-Mcmoran Corporation | Cathode assembly including a barrier, system including the assembly and method for using same |

| RU2534181C2 (ru) * | 2013-02-19 | 2014-11-27 | Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Российский химико-технологический университет им. Д.И. Менделеева" (РХТУ им. Д.И. Менделеева) | Способ получения электролитических порошков металлов |

| SI3483305T1 (sl) * | 2013-11-19 | 2021-04-30 | Aqua Metals Inc. | Naprave in postopki za recikliranje svinčevo-kislinskih akumulatorjev brez taljenja |

| JP6805240B2 (ja) | 2015-05-13 | 2020-12-23 | アクア メタルズ インコーポレーテッドAqua Metals Inc. | 鉛酸電池からの鉛の回収のためのシステムおよび方法 |

| US10316420B2 (en) | 2015-12-02 | 2019-06-11 | Aqua Metals Inc. | Systems and methods for continuous alkaline lead acid battery recycling |

| CN109763148B (zh) * | 2019-01-14 | 2020-11-03 | 浙江海虹控股集团有限公司 | 一种连续电解制备高纯金属钛粉的装置和方法 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US533596A (en) * | 1895-02-05 | Half to robert rintoul symon | ||

| US1959376A (en) * | 1930-09-26 | 1934-05-22 | Nichols Copper Co | Process for producing metal powders |

| US3002898A (en) * | 1957-12-24 | 1961-10-03 | Jarvis Ralph Herbert | Process of and apparatus for producing finely-divided metals |

| NL266994A (zh) * | 1960-07-13 | |||

| US3414486A (en) * | 1966-02-18 | 1968-12-03 | Esb Inc | Method for producing flakes of nickel |

| US3616277A (en) * | 1968-07-26 | 1971-10-26 | Kennecott Copper Corp | Method for the electrodeposition of copper powder |

| US3825484A (en) * | 1971-04-29 | 1974-07-23 | N Fronsman | Electrolytic regenerator for chemical etchants including scraper means and rotating cathodes |

| US3860509A (en) * | 1973-02-20 | 1975-01-14 | Envirotech Corp | Continuous electrowinning cell |

| JPS5329126B2 (zh) * | 1974-01-24 | 1978-08-18 | ||

| JPS552032Y2 (zh) * | 1974-10-15 | 1980-01-19 | ||

| GB1573449A (en) * | 1976-04-01 | 1980-08-20 | Falconbridge Nickel Mines Ltd | Reusable electrolysis cathode |

| EP0058537B1 (en) * | 1981-02-13 | 1986-04-30 | National Research Development Corporation | Electrodeposition cell |

| DE3303594A1 (de) * | 1983-02-03 | 1984-08-09 | Robert Bosch Gmbh, 7000 Stuttgart | Verfahren und vorrichtung zur regenerierung einer kupferhaltigen aetzloesung |

-

1986

- 1986-01-20 WO PCT/NO1986/000005 patent/WO1987000210A1/en active IP Right Grant

- 1986-01-20 US US07/016,386 patent/US4773978A/en not_active Expired - Fee Related

- 1986-01-20 EP EP86900862A patent/EP0227689A1/en not_active Withdrawn

- 1986-01-20 AU AU53570/86A patent/AU581964B2/en not_active Ceased

- 1986-03-10 CA CA000503672A patent/CA1306440C/en not_active Expired - Fee Related

- 1986-04-15 MX MX002176A patent/MX170335B/es unknown

- 1986-04-18 ZM ZM40/86A patent/ZM4086A1/xx unknown

- 1986-05-02 ZA ZA863327A patent/ZA863327B/xx unknown

- 1986-05-06 CN CN198686103146A patent/CN86103146A/zh active Pending

- 1986-05-21 JP JP61117123A patent/JPS624892A/ja active Granted

-

1987

- 1987-01-28 FI FI870362A patent/FI83338C/fi not_active IP Right Cessation

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102007230A (zh) * | 2008-04-14 | 2011-04-06 | 三菱电机株式会社 | 活性氧生成装置、加湿器和带有加湿器的空气净化器 |

| US8491709B2 (en) | 2008-04-14 | 2013-07-23 | Mitsubishi Electric Corporation | Active oxygen generating device, humidifier, and air purification system with humidifier |

| CN110306209A (zh) * | 2019-08-09 | 2019-10-08 | 郑州金泉矿冶设备有限公司 | 电解法生产超细银粉的设备 |

Also Published As

| Publication number | Publication date |

|---|---|

| FI870362A (fi) | 1987-01-28 |

| EP0227689A1 (en) | 1987-07-08 |

| FI870362A0 (fi) | 1987-01-28 |

| ZA863327B (en) | 1986-12-30 |

| JPH034628B2 (zh) | 1991-01-23 |

| WO1987000210A1 (en) | 1987-01-15 |

| CA1306440C (en) | 1992-08-18 |

| ZM4086A1 (en) | 1986-11-28 |

| FI83338B (fi) | 1991-03-15 |

| MX170335B (es) | 1993-08-17 |

| JPS624892A (ja) | 1987-01-10 |

| FI83338C (fi) | 1991-06-25 |

| AU5357086A (en) | 1987-01-30 |

| AU581964B2 (en) | 1989-03-09 |

| US4773978A (en) | 1988-09-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN86103146A (zh) | 一种用电解法生产金属的方法 | |

| NO163862B (no) | Kationisk polymerisasjon av 1-olefiner. | |

| CN1046557C (zh) | 电沉积铜箔及用一种电解液制造该铜箔的方法 | |

| CN1084396C (zh) | 镀银液及使用该镀银液的镀银方法 | |

| CN1193359A (zh) | 制造导线的方法 | |

| EP1774064A2 (en) | Apparatus for producing metal powder by electrowinning | |

| CN1284139A (zh) | 低密度高表面积铜粉末和制备这种铜粉末的电沉积方法 | |

| CN106544703A (zh) | 穿孔铜箔生箔机及其生产工艺 | |

| CN1337475A (zh) | 电沉积铜箔的制造方法和电沉积铜箔 | |

| CN1382231A (zh) | 用于电解处理电绝缘箔材的表面上的相互电绝缘的可导电结构的方法和装置及该方法的应用 | |

| CN1596064A (zh) | 提高了导电层密合性的导电性薄板以及包含它的产品 | |

| CN1382232A (zh) | 用于电解处理相互分开的板材块和箔材块的可导电表面的方法和装置以及该方法的应用 | |

| US8840773B2 (en) | Reclaiming metal from articles | |

| CN88103116A (zh) | 转筒电解法 | |

| CN1237214A (zh) | 铜线的制法 | |

| CN1831205A (zh) | 金属结构体及其制造方法 | |

| EP2529888B1 (en) | Method and apparatus for making a fixed abrasive wire | |

| CN1652912A (zh) | 金属-树脂接合部的剥离方法和剥离装置 | |

| CN200952046Y (zh) | 用于不溶性阳极电镀系统的不溶性阳极结构 | |

| JP4323297B2 (ja) | 電解銅粉の製造方法 | |

| US5628884A (en) | Device and process for the electrolytic separation of metals with the aid of a rotating cathode system | |

| US4026786A (en) | Preparation of PbO2 anode | |

| US3806434A (en) | Apparatus and method for electrolytic recovery of metals | |

| EP0136786A1 (en) | Purifying mixed-cation electrolyte | |

| CN1031725A (zh) | Abs塑料基二氧化铅电极的制造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C06 | Publication | ||

| PB01 | Publication | ||

| C01 | Deemed withdrawal of patent application (patent law 1993) | ||

| WD01 | Invention patent application deemed withdrawn after publication |