CN115073771A - 一种水凝胶表面改性方法以及高保水性水凝胶 - Google Patents

一种水凝胶表面改性方法以及高保水性水凝胶 Download PDFInfo

- Publication number

- CN115073771A CN115073771A CN202210885811.9A CN202210885811A CN115073771A CN 115073771 A CN115073771 A CN 115073771A CN 202210885811 A CN202210885811 A CN 202210885811A CN 115073771 A CN115073771 A CN 115073771A

- Authority

- CN

- China

- Prior art keywords

- hydrogel

- acid

- hydrophobic coating

- oil

- hydrophobic

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J3/00—Processes of treating or compounding macromolecular substances

- C08J3/02—Making solutions, dispersions, lattices or gels by other methods than by solution, emulsion or suspension polymerisation techniques

- C08J3/03—Making solutions, dispersions, lattices or gels by other methods than by solution, emulsion or suspension polymerisation techniques in aqueous media

- C08J3/075—Macromolecular gels

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J7/00—Chemical treatment or coating of shaped articles made of macromolecular substances

- C08J7/04—Coating

- C08J7/06—Coating with compositions not containing macromolecular substances

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J7/00—Chemical treatment or coating of shaped articles made of macromolecular substances

- C08J7/12—Chemical modification

- C08J7/123—Treatment by wave energy or particle radiation

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2301/00—Characterised by the use of cellulose, modified cellulose or cellulose derivatives

- C08J2301/02—Cellulose; Modified cellulose

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2305/00—Characterised by the use of polysaccharides or of their derivatives not provided for in groups C08J2301/00 or C08J2303/00

- C08J2305/04—Alginic acid; Derivatives thereof

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2329/00—Characterised by the use of homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and at least one being terminated by an alcohol, ether, aldehydo, ketonic, acetal, or ketal radical; Hydrolysed polymers of esters of unsaturated alcohols with saturated carboxylic acids; Derivatives of such polymer

- C08J2329/02—Homopolymers or copolymers of unsaturated alcohols

- C08J2329/04—Polyvinyl alcohol; Partially hydrolysed homopolymers or copolymers of esters of unsaturated alcohols with saturated carboxylic acids

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2333/00—Characterised by the use of homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and only one being terminated by only one carboxyl radical, or of salts, anhydrides, esters, amides, imides, or nitriles thereof; Derivatives of such polymers

- C08J2333/02—Homopolymers or copolymers of acids; Metal or ammonium salts thereof

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2333/00—Characterised by the use of homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and only one being terminated by only one carboxyl radical, or of salts, anhydrides, esters, amides, imides, or nitriles thereof; Derivatives of such polymers

- C08J2333/24—Homopolymers or copolymers of amides or imides

- C08J2333/26—Homopolymers or copolymers of acrylamide or methacrylamide

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02A—TECHNOLOGIES FOR ADAPTATION TO CLIMATE CHANGE

- Y02A20/00—Water conservation; Efficient water supply; Efficient water use

- Y02A20/20—Controlling water pollution; Waste water treatment

- Y02A20/204—Keeping clear the surface of open water from oil spills

Landscapes

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Dispersion Chemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Colloid Chemistry (AREA)

Abstract

本发明提供了一种水凝胶表面改性方法以及高保水性水凝胶,通过在水凝胶表面构建双层疏水涂层(一层固体疏水涂层和一层疏水油层)的方法来有效提高水凝胶的保水性、稳定性和使用寿命。本发明首先对水凝胶表面进行电晕/等离子体处理,再进行氨基硅烷偶联剂溶液、含羧基的长链烷基化合物溶液以及油中的浸渍处理,在水凝胶表面形成双层疏水涂层,双层疏水涂层与水凝胶通过化学键、氢键和疏水‑疏水相互作用实现键接,疏水涂层与水凝胶亲水表面具有较强的界面强度,保证了实用性;而且本发明提供的提高水凝胶保水性的方法不依赖水凝胶的化学组成和几何形状,适用于多种水凝胶以及各种形状的水凝胶,包括规则结构以及异形结构水凝胶,因此具有普适性。

Description

技术领域

本发明涉及水凝胶材料领域,尤其涉及一种水凝胶表面改性方法以及高保水性水凝胶。

背景技术

水凝胶因其优异的柔性、亲水性和生物相容性等特点,在组织工程、伤口敷料、载药、柔性电子、智能器件、能源等领域应用广泛。然而,由于水凝胶中含有大量的水分,水分不可避免地蒸发导致水凝胶在空气中逐渐脱水,造成水凝胶柔性、弹性等功能逐渐丧失,这已严重限制了水凝胶的实际应用。因此,在水凝胶领域,增强水凝胶的保水能力具有重要意义。

目前,已报道几种能有效提高水凝胶保水性能的方法。例如,在水凝胶中引入高水合性的盐,该方法制备的水凝胶的保水性与盐的种类和溶液浓度密切关系。Bai等发现在水凝胶中添加LiCl,水凝胶的保水性比添加NaCl、KAc和MgCl2效果更佳;当LiCl的浓度为12mol/L时,水凝胶在25℃、10RH%的条件下干燥5天,水凝胶仍能保留70%以上的水。这主要是因为在水凝胶中添加盐后,水分子可以与盐离解产生的阳离子或阴离子形成水合离子,从而使水的蒸发变得困难。因此,在水凝胶中引入高水合性盐类可以有效抑制水分蒸发,从而提升水凝胶的保水性。Jiang等也采用类似的原理,在聚丙烯腈(PAN)基水凝胶聚合体系内添加ZnCl2,制备的PAN基水凝胶在25℃、50RH%条件下放置8天,凝胶体积和质量均没有显著变化。此外,在水凝胶中加入醇类也可以有效抑制水凝胶脱水。Chen等通过溶剂置换的方法用甘油、乙二醇或山梨醇部分置换水凝胶内部的水,使水凝胶能长时间保持柔性。他们还发现溶剂置换时间、醇的种类等因素均对凝胶的保水性有较大影响。类似的,Wu等在聚合体系中添加乙二醇和甘油,制备了卡拉胶/聚丙烯酰胺凝胶,该凝胶具有出色的保水性能。在水凝胶中同时加入高水合性盐类和醇类也可以提高凝胶的保水性能。

然而,无论是在水凝胶中引入高水合性盐或/和醇类,都可能改变水凝胶的某些本体性能,例如电性能、力学性能等。因此,Yuk等提出一种在水凝胶表面封装功能保护层的方法来提高水凝胶的保水性。研究者在水凝胶表面封装弹性体,制备了弹性体-水凝胶-弹性体三明治复合结构,该复合材料在48h内保持质量不变(24℃,50RH%)。类似的,Liu等组装的弹性体-水凝胶-弹性体复合材料的平均脱水率比未封装的水凝胶降低了73.2%-78.6%。然而,这种方法仅适用于形态规则的水凝胶材料,而对于具有异形结构的水凝胶,外层弹性体难以与水凝胶的所有表面实现完美贴合,这将导致水凝胶始终有部分表面裸露在外,最终导致水凝胶内部的水分向外挥发而逐渐脱水失效。此外,选择性地只在水凝胶表面构筑功能涂层而不改变水凝胶内部结构和化学组成非常困难。而且,亲水的水凝胶表面与疏水涂层之间会形成弱的界面强度,导致其在实际使用过程中很容易被破坏。基于此,在水凝胶表面构建具有较强界面强度的疏水涂层以提高水凝胶的保水性仍然极具挑战。

因此,现有技术还有待改进。

发明内容

鉴于上述现有技术的不足,本发明的目的在于提供一种水凝胶表面改性方法以及高保水性水凝胶,通过在水凝胶表面构建双层疏水涂层的方法来有效提高水凝胶的保水性能,为水凝胶提供保护屏障,有效降低水凝胶内部的水分挥发,改善水凝胶的保水性,旨在解决现有技术难以在水凝胶表面构建具有较强界面强度的疏水涂层以提高水凝胶保水性的问题。

本发明采用的技术方案如下:

一种水凝胶表面改性方法,其中,所述方法包括在所述水凝胶表面构建双层疏水涂层,所述双层疏水涂层包括固体疏水涂层和疏水油层。

所述的水凝胶表面改性方法,其中,所述方法包括以下步骤:

a.对水凝胶表面进行等离子体/电晕处理;

b.将步骤a处理后的水凝胶置于氨基硅烷偶联剂溶液中浸渍处理;

c.将步骤b处理后的水凝胶置于含羧基的长链烷基化合物溶液中浸渍处理;

d.将步骤c处理后的水凝胶置于油中浸渍处理,浸渍完成后取出水凝胶。

所述的水凝胶表面改性方法,其中,步骤a中,等离子体/电晕处理时间为5~60s。

所述的水凝胶表面改性方法,其中,步骤b-d中,所述浸渍处理的时间为10~120min。

所述的水凝胶表面改性方法,其中,步骤b-c中,所述溶液中的溶剂包括乙酸乙酯、氯仿、乙醚、正丁醇、正己烷、环己烷、正庚烷、正辛烷、异辛烷、环己酮、甲苯、二甲苯、环己酮、甲基异丁基酮、四氯化碳、石油醚中的至少一种。

所述的水凝胶表面改性方法,其中,所述溶液的浓度为0.1~5mol/L。

所述的水凝胶表面改性方法,其中,所述氨基硅烷偶联剂包括氨丙基三乙氧基硅烷、氨丙基三甲氧基硅烷、3-氨丙基甲基二甲氧基硅烷、3-氨丙基甲基二乙氧基硅烷、N-(β-氨乙基)-γ-氨丙基三甲氧基硅烷、N-(β-氨乙基)-γ-氨丙基甲基二甲氧基硅烷、N-2-氨乙基-3-氨丙基甲基二乙氧基硅烷、3-二乙烯三胺基丙基甲基二甲氧基硅烷、3-二乙烯三胺基丙基三甲氧基硅烷中的至少一种。

所述的水凝胶表面改性方法,其中,所述含羧基的长链烷基化合物包括月桂酸、豆蔻酸、十五烷酸、软脂酸、硬脂酸、十九烷酸、全氟壬酸、全氟辛酸、全氟十二酸、全氟十三酸、全氟十四酸、全氟十八酸中的至少一种。

所述的水凝胶表面改性方法,其中,所述油包括甲基硅油、全氟硅油、苯基硅油、橄榄油、棕榈油、全氟聚醚、氟碳惰性液体FC-70中的至少一种。

一种高保水性水凝胶,其中,所述水凝胶经如上任一所述的水凝胶表面改性方法处理。

有益效果:本发明提供了一种水凝胶表面改性方法以及高保水性水凝胶,通过在水凝胶表面构建双层疏水涂层的方法来有效提高水凝胶的保水性能,所述双层疏水涂层包括一层固体疏水涂层和一层疏水油层。本发明通过巧妙的分子结构设计,提出了在水凝胶表面构建双层疏水涂层的方法来有效降低水凝胶内部水分蒸发速率:首先,对水凝胶表面进行电晕/等离子体处理,使水凝胶表面形成羟基;然后,将电晕/等离子处理后的水凝胶迅速浸入氨基硅烷偶联剂溶液中,硅烷偶联剂水解后的产物与水凝胶表面羟基可以形成氢键,从而使氨基硅烷偶联剂键接到水凝胶表面;随后,将水凝胶继续浸入含羧基的长链烷基化合物溶液中,利用羧基与氨基发生化学反应,从而使长链烷基接枝到水凝胶表面,形成一层固体疏水涂层;最后,将改性后的水凝胶浸入油中,由于疏水-疏水相互作用,油可以渗透浸入水凝胶的疏水涂层中,从而在水凝胶表面形成双层疏水涂层。此外,本发明所使用的改性溶液中的溶剂为与水不相溶的溶剂体系,由于溶剂与水相溶性差,改性剂和溶剂均难以扩散和渗透至水凝胶内部。因此,疏水涂层仅生长在水凝胶表面,而不会影响水凝胶本体结构和物化性能。基于此,本发明提供的水凝胶表面改性方法,通过在水凝胶表面构筑双层疏水涂层包裹水凝胶,为水凝胶提供双层保护屏障,减缓水凝胶内部水分的挥发,从而提高水凝胶的保水性、稳定性和使用寿命;同时,通过引入氢键、化学键和疏水-疏水相互作用,使疏水涂层与水凝胶亲水表面之间有较强的界面强度,保证了其实用性;而且本发明提供的提高水凝胶保水性的方法不依赖水凝胶的化学组成和几何形状,适用于多种水凝胶以及各种形状的水凝胶,包括规则结构以及异形结构水凝胶,因此具有普适性。

附图说明

图1为本发明实施例提供的水凝胶表面改性方法的流程示意图。

图2为本发明实施例提供的未改性水凝胶PAAm(a)、固体疏水涂层改性的水凝胶S-PAAm(b)和双层疏水涂层改性的水凝胶D-PAAm(c)表面的水滴接触角示意图。

具体实施方式

本发明提供一种水凝胶表面改性方法以及高保水性水凝胶,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

本发明实施例提供一种水凝胶表面改性方法,所述方法包括在所述水凝胶表面构建双层疏水涂层,所述双层疏水涂层包括固体疏水涂层和疏水油层。

水凝胶材料含有大量水分,在干燥的环境下,水凝胶材料会逐渐脱水造成材料柔性、弹性等功能逐渐丧失,水凝胶的实际应用受到严重限制。本发明实施例提供一种水凝胶表面改性方法,通过在水凝胶表面构筑双层疏水涂层(一层固体疏水涂层和一层疏水油层)包裹水凝胶,为水凝胶提供双层保护屏障,减缓水凝胶内部水分的挥发,大大提高了水凝胶的保水性能,从而保证了水凝胶的稳定性,延长了水凝胶的使用寿命,可有效拓展水凝胶的应用范围。

在一些实施方式中,所述的水凝胶表面改性方法的流程图如图1所示,先对水凝胶表面进行等离子体/电晕处理,之后依次经过氨基硅烷偶联剂溶液浸渍处理、含羧基的长链烷基化合物溶液浸渍处理以及油中浸渍处理,具体包括以下步骤:

S10、对水凝胶表面进行等离子体/电晕处理;

S20、将步骤S10处理后的水凝胶置于氨基硅烷偶联剂溶液中浸渍处理;

S30、将步骤S20处理后的水凝胶置于含羧基的长链烷基化合物溶液中浸渍处理;

S40、将步骤S30处理后的水凝胶置于油中浸渍处理,浸渍完成后取出水凝胶。

未改性的水凝胶极易失水,以聚丙烯酰胺(PAAm)水凝胶为例,测试表明其在不到1天的时间内几乎失去了所有的水分(约80wt%),并且体积显著缩小,凝胶变硬,保水性能很差;而对于表面涂硅油的PAAm水凝胶,水分蒸发速率比未改性PAAm水凝胶稍低,但1天后仍然失去大部分水(约70wt%),凝胶体积出现明显的收缩、变小。这也表明,在水凝胶表面涂覆硅油对提升水凝胶的保水性能作用非常有限。而单层疏水固体涂层修饰的PAAm水凝胶在25℃,30RH%环境中干燥1天后质量保持率为87.3±0.6wt%,干燥5天后质量保持率为52.4±1.1wt%。在此过程中,单层疏水固体涂层修饰的PAAm水凝胶体积逐渐收缩,尤其在中间部位收缩明显,5天后变为类似“小蛮腰”的形态,但与未改性水凝胶和仅在表面涂覆硅油的水凝胶相比,体积收缩明显降低。而本发明实施例提供的水凝胶表面改性方法,对水凝胶进行疏水固体涂层和疏水油层包覆,得到的双层疏水涂层包覆PAAm水凝胶干燥1天后,质量保持率为92.8±0.6wt%,5天后质量保持率为71.9±1.8wt%,而凝胶体积仅有少量缩小。以上结果表明,在水凝胶表面涂覆疏水涂层可以明显提高水凝胶的保水性;此外,在疏水涂层中再灌注一层疏水油层,可以进一步提升水凝胶的保水性。这主要是因为,未改性水凝胶内部的水会通过水分蒸发作用逐渐向凝胶外扩散,导致凝胶含水量逐渐降低,最终失去全部水分;而双层疏水涂层包裹在水凝胶外部,其致密的疏水聚合物涂层和连续的疏水油层在水凝胶表面建立了双重保护屏障,能像皮肤一样保护内部水分不向外蒸发,从而起到提升水凝胶保水性的作用。

在一些实施方式中,等离子体/电晕处理时间为5~60s。

在一些实施方式中,所述水凝胶置于氨基硅烷偶联剂溶液中浸渍处理的时间为10~120min。

在一些实施方式中,所述水凝胶置于含羧基的长链烷基化合物溶液中浸渍处理的时间为10~120min。

在一些实施方式中,所述水凝胶置于油中浸渍处理的时间为10~120min。

所述水凝胶的浸渍改性时间延长,水凝胶的保水性能进一步提高。这主要是因为随着改性时间延长,疏水涂层的厚度增加,可以形成更强的保护屏障,减缓水凝胶内部水的蒸发,从而使水凝胶表现出更优异的保水性能。

在一些实施方式中,所述溶液中的溶剂包括乙酸乙酯、氯仿、乙醚、正丁醇、正己烷、环己烷、正庚烷、正辛烷、异辛烷、环己酮、甲苯、二甲苯、环己酮、甲基异丁基酮、四氯化碳、石油醚中的至少一种,但不限于此。

本发明实施例采用的溶液体系与水不互溶,溶液中的溶剂难以扩散和渗透至水凝胶内部。因此,疏水涂层仅生长在水凝胶表面,而不会影响水凝胶本体的结构和力学性能。

在一些实施方式中,所述溶液的浓度为0.1~5mol/L。

在一些实施方式中,所述氨基硅烷偶联剂溶液中,氨基硅烷偶联剂包括氨丙基三乙氧基硅烷、氨丙基三甲氧基硅烷、3-氨丙基甲基二甲氧基硅烷、3-氨丙基甲基二乙氧基硅烷、N-(β-氨乙基)-γ-氨丙基三甲氧基硅烷、N-(β-氨乙基)-γ-氨丙基甲基二甲氧基硅烷、N-2-氨乙基-3-氨丙基甲基二乙氧基硅烷、3-二乙烯三胺基丙基甲基二甲氧基硅烷、3-二乙烯三胺基丙基三甲氧基硅烷中的至少一种,但不限于此。

在一些实施方式中,所述氨基硅烷偶联剂溶液中氨基硅烷偶联剂的浓度为0.1~5mol/L。

在一些实施方式中,所述含羧基的长链烷基化合物溶液中,含羧基的长链烷基化合物的化学式为CnHxFyCOOH,其中,n≥7,x+y=2n+1。

在一些具体的实施方式中,所述含羧基的长链烷基化合物包括月桂酸、豆蔻酸、十五烷酸、软脂酸、硬脂酸、十九烷酸、全氟壬酸、全氟辛酸、全氟十二酸、全氟十三酸、全氟十四酸、全氟十八酸中的至少一种,但不限于此。

在一些实施方式中,所述含羧基的长链烷基化合物溶液中含羧基的长链烷基化合物的浓度为0.1~5mol/L。

在一些实施方式中,所述氨基硅烷偶联剂溶液或含羧基的长链烷基化合物溶液中的溶剂包括乙酸乙酯、氯仿、乙醚、正丁醇、正己烷、环己烷、正庚烷、正辛烷、异辛烷、环己酮、甲苯、二甲苯、环己酮、甲基异丁基酮、四氯化碳、石油醚中的至少一种,但不限于此。

本发明实施例所有改性体系均为与水不互溶的溶液体系,改性剂和溶剂均难以扩散和渗透至水凝胶内部。因此,疏水涂层仅生长在水凝胶表面,而不会影响水凝胶本体的结构和力学性能。

在一些实施方式中,所述油为低表面能、不易挥发的惰性液体,包括甲基硅油、全氟硅油、苯基硅油、橄榄油、棕榈油、全氟聚醚、氟碳惰性液体FC-70中的至少一种,但不限于此。

在一些实施方式中,步骤S40中,取出水凝胶后用滤纸吸掉表面多余油。

本发明实施例提供的水凝胶表面改性方法,在所述水凝胶表面构建了双层疏水涂层(一层固体疏水涂层和一层疏水油层)。固体疏水涂层为氨基硅烷偶联剂与含羧基的长链烷基化合物通过化学反应形成,其中,长链烷基提供疏水性,硅烷偶联剂分子中的可水解基团水解之后与电晕/等离子体处理后的水凝胶表面的羟基形成氢键作用;而疏水固体涂层与油之间存在疏水-疏水相互作用,油可以渗透浸入水凝胶表面的疏水涂层中,从而在水凝胶表面形成双层疏水涂层。

常规疏水涂层与亲水水凝胶表面之间通常界面强度弱,实际应用时涂层易被破坏从而失效。本发明实施例提供的在水凝胶表面构筑双层疏水涂层的方法,其双层疏水涂层与水凝胶材料通过化学键、氢键和疏水-疏水相互作用实现键接,通过引入氢键、化学键和疏水-疏水相互作用,使疏水涂层与水凝胶亲水表面之间有较强的界面强度,保证了其实用性。而且,本发明实施例提供的所有改性体系均为与水不互溶的溶液体系,改性剂和溶剂均难以扩散和渗透至水凝胶内部,提高水凝胶保水性的方法仅为水凝胶表面改性,即改性涂层仅生长在水凝胶表面,水凝胶内部结构和性能不受影响,水凝胶本体结构以及自身的柔性和机械强度等得以最大程度的保持。不仅如此,本发明实施例提供的提高水凝胶保水性的方法不依赖水凝胶的化学组成和结构形态,几乎适用于所有种类的水凝胶材料以及各种形状的水凝胶材料,包括规则结构以及异形结构水凝胶,因此具有普适性。

本发明实施例还提供一种高保水性水凝胶,所述水凝胶经如上任一所述的水凝胶表面改性方法处理。

在一些实施方式中,所述水凝胶包括聚丙烯酰胺(PAAm)水凝胶、聚丙烯酰胺/氧化石墨烯(PAAm-GO)复合水凝胶、聚乙烯醇(PVA)水凝胶、聚丙烯酰胺/聚乙烯醇(PAAm/PVA)双重水凝胶、细菌纤维素凝胶(BC)水凝胶或海藻酸钠/聚乙烯醇水凝胶(SA/PVA)水凝胶,但不限于此。本发明实施例提供的制备高保水性水凝胶的方法具有普适性,可适用于多种不同类型的水凝胶。经过本发明表面改性处理的多种水凝胶,在25℃、30RH%环境中干燥1天后质量保持率在90wt%左右,干燥5天后质量保持率仍能达到60-70wt%,说明本发明提供的方法具有极好的普适性、稳定性以及实用性。

本发明实施例提供的高保水性水凝胶,经过表面改性,在所述水凝胶表面构建了双层疏水涂层(一层固体疏水涂层和一层疏水油层),采用上文所述的水凝胶表面改性方法制备的高保水性水凝胶,可在不破坏水凝胶本体结构及性能的前提下,显著提高水凝胶的保水性能,改善水凝胶的稳定性,延长其使用寿命,最终推动水凝胶材料在组织工程、伤口敷料、载药、柔性电子、智能器件等领域的实际应用。

下面通过具体实施例对本发明一种水凝胶表面改性方法以及高保水性水凝胶做进一步的解释说明:

实施例1聚丙烯酰胺(PAAm)水凝胶的表面改性及性能测试

PAAm水凝胶的表面改性包括以下步骤:

a.对PAAm水凝胶各表面进行等离子体处理5s;

b.将步骤a处理后的水凝胶置于浓度为0.5mol/L的氨丙基三乙氧基硅烷/乙酸乙酯溶液中浸渍处理60min;

c.经步骤b处理后的水凝胶室温下干燥2min后,置于0.5mol/L的硬脂酸/乙酸乙酯溶液中浸渍处理60min;

d.经步骤c处理后的水凝胶室温下干燥2min后,置于甲基硅油中30min,随后取出水凝胶,用滤纸吸掉表面多余油即可。

该实施例制备的双层疏水涂层包裹的水凝胶记为D-PAAm。作为对比实验,水凝胶PAAm只经过步骤a,b,c处理,制备了表面只包裹单层疏水涂层的水凝胶S-PAAm,以及只经过步骤d处理的表面只包裹单层油层的水凝胶O-PAAm。

测试结果表明,未改性的PAAm水凝胶表面的水滴接触角为28±3°,表现为亲水性(图2a)。水凝胶S-PAAm表面水滴静态接触角为135±4°(图2b),表明水凝胶表面具有疏水性,这是因为硬脂酸的长链烷基有效降低了水凝胶的表面能,从而使表面从亲水变为疏水。该疏水涂层可以通过疏水-疏水相互作用,促进甲基硅油的灌注和吸附。而灌注硅油后的水凝胶D-PAAm表面的水滴静态接触角为94±3°,依然具有疏水性(图2c)。此外,在25℃,30RH%环境下对比了四种水凝胶的保水性,结果如表1所示:

表1不同改性方法制备的PAAm水凝胶的保水性比较

由表1可知,未改性水凝胶PAAm在不到1天的时间内几乎失去了所有的水分(约80wt%),并且体积显著缩小,凝胶变硬,保水性能很差;对于表面涂硅油的水凝胶O-PAAm,水分蒸发速率比未改性水凝胶PAAm稍低,但1天后仍然失去大部分水(约70wt%),凝胶体积出现明显的收缩、变小。以上结果表明,在水凝胶表面涂覆硅油对提升水凝胶的保水性能作用非常有限。而疏水固体涂层修饰的水凝胶S-PAAm在25℃,30RH%环境中干燥1天后质量保持率为87.3±0.6wt%,干燥5天后质量保持率为52.4±1.1wt%。在此过程中,水凝胶S-PAAm体积逐渐收缩,尤其在中间部位收缩明显,5天后变为类似“小蛮腰”的形态,但与未改性水凝胶和仅在表面涂覆硅油的水凝胶相比,体积收缩明显降低。对于双层疏水涂层包覆的水凝胶D-PAAm,干燥1天后,质量保持率为92.8±0.6wt%,5天后质量保持率为71.9±1.8wt%,而凝胶体积仅有少量缩小。以上结果表明,在水凝胶表面涂覆疏水涂层可以明显提高水凝胶的保水性。此外,在疏水涂层中再灌注一层疏水油层,可以进一步提升水凝胶的保水性。这主要是因为,未改性水凝胶内部的水会通过水分蒸发作用逐渐向凝胶外扩散,导致凝胶含水量逐渐降低,最终失去全部水分;而双层疏水涂层包裹在水凝胶外部,其致密的疏水聚合物涂层和连续的疏水油层在水凝胶表面建立了双重保护屏障,能像皮肤一样保护内部水分不向外蒸发,从而起到提升水凝胶保水性的作用。

实施例2聚丙烯酰胺(PAAm)水凝胶的表面改性及性能测试

PAAm水凝胶的表面改性包括以下步骤:

a.对PAAm水凝胶各表面进行等离子体处理5s;

b.将步骤a处理后的水凝胶置于浓度为0.5mol/L的氨丙基三乙氧基硅烷/乙酸乙酯溶液中浸渍处理90min;

c.经步骤b处理后的水凝胶室温下干燥2min后,置于0.5mol/L的硬脂酸/乙酸乙酯溶液中浸渍处理90min;

d.经步骤c处理后的水凝胶室温下干燥2min后,置于甲基硅油中30min,随后取出水凝胶,用滤纸吸掉表面多余油即可。

该实施例制备的PAAm水凝胶在25℃,30RH%环境中干燥1天后,质量保持率为92.9±0.1wt%,5天后质量保持率为77.6±0.2wt%。与实施例1对比可知,当改性时间从60min延长到90min,水凝胶的保水性能进一步提高。这主要是因为随着改性时间延长,疏水涂层的厚度增加,可以形成更强的保护屏障,减缓水凝胶内部水的蒸发,从而使水凝胶表现出更优异的保水性能。

实施例3聚丙烯酰胺/氧化石墨烯(PAAm-GO)复合水凝胶的表面改性及性能测试

PAAm-GO水凝胶的表面改性包括以下步骤:

a.对PAAm-GO复合水凝胶各表面进行等离子体处理10s;

b.将步骤a处理后的水凝胶置于浓度为1mol/L的氨丙基三乙氧基硅烷/乙酸乙酯溶液中浸渍处理60min;

c.经步骤b处理后的水凝胶室温下干燥2min后,置于1mol/L的软脂酸/乙酸乙酯溶液中浸渍处理60min;

d.经步骤c处理后的水凝胶室温下干燥2min后,置于甲基硅油中30min,随后取出水凝胶,用滤纸吸掉表面多余油即可。

该实施例制备的PAAm-GO复合水凝胶在25℃,30RH%环境中干燥1天后,质量保持率为92.7±0.2wt%,5天后质量保持率为75.9±0.4wt%。以上结果表明,制备的水凝胶具有良好的保水性、稳定性和使用寿命。

实施例4聚乙烯醇(PVA)水凝胶的表面改性及性能测试

PVA水凝胶的表面改性包括以下步骤:

a.对PVA水凝胶各表面进行等离子体处理5s;

b.将步骤a处理后的水凝胶置于浓度为0.5mol/L的氨丙基三乙氧基硅烷/乙酸乙酯溶液中浸渍处理90min;

c.经步骤b处理后的水凝胶室温下干燥2min后,置于0.5mol/L的硬脂酸/乙酸乙酯溶液中浸渍处理90min;

d.经步骤c处理后的水凝胶室温下干燥2min后,置于甲基硅油中30min,随后取出水凝胶,用滤纸吸掉表面多余油即可。

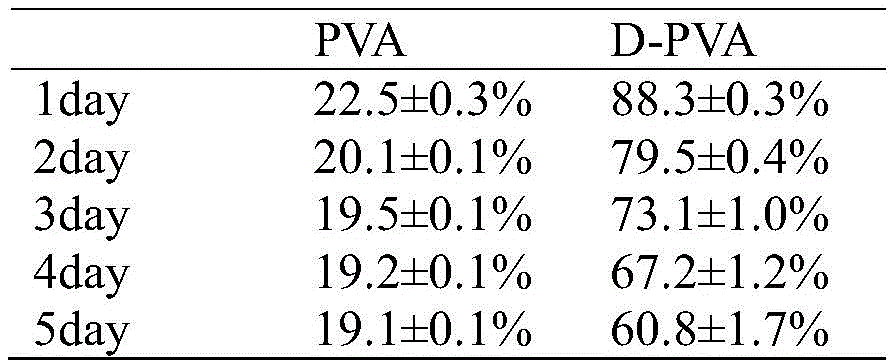

未改性水凝胶PVA在25℃,30RH%环境中干燥1天后,几乎完全失水,质量保持率仅为22.5±0.3wt%,而经双层疏水涂层改性后的水凝胶D-PVA干燥1天后的质量保持率为88.3±0.3%,5天后质量保持率为60.8±1.7%(如表2)。

表2 PVA水凝胶改性前后的保水性比较

以上结果表明,在PVA水凝胶表面构筑双层疏水涂层可有效改善水凝胶的保水性,这也表明提供的制备高保水性水凝胶的方法具有普适性,对于PVA水凝胶也适用。

实施例5聚丙烯酰胺/聚乙烯醇(PAAm/PVA)双重水凝胶的表面改性及性能测试

PAAm/PVA水凝胶的表面改性包括以下步骤:

a.对PAAm/PVA水凝胶各表面进行电晕处理10s;

b.将步骤a处理后的水凝胶置于浓度为1mol/L的氨丙基三甲氧基硅烷/乙酸乙酯溶液中浸渍处理120min;

c.经步骤b处理后的水凝胶室温下干燥2min后,置于1mol/L的全氟辛酸/乙酸乙酯溶液中浸渍处理120min;

d.经步骤c处理后的水凝胶室温下干燥2min后,置于苯基硅油中40min,随后取出水凝胶,用滤纸吸掉表面多余油即可。

本实施例制备的PAAm/PVA水凝胶25℃,30RH%环境中干燥1天后的质量保持率为89.2±0.5%,干燥5天后质量保持率为63.1±0.8%。以上结果表明,在PAAm/PVA水凝胶表面构筑双层疏水涂层可有效改善水凝胶的保水性。

实施例6细菌纤维素凝胶(BC)水凝胶的表面改性及性能测试

BC水凝胶的表面改性包括以下步骤:

a.对BC水凝胶各表面进行电晕处理5s;

b.将步骤a处理后的水凝胶置于浓度为0.5mol/L的3-二乙烯三胺基丙基甲基二甲氧基硅烷/石油醚溶液中浸渍处理90min;

c.经步骤b处理后的水凝胶室温下干燥2min后,置于0.5mol/L的硬脂酸/石油醚溶液中浸渍处理90min;

d.经步骤c处理后的水凝胶室温下干燥2min后,置于FC-70中30min,随后取出水凝胶,用滤纸吸掉表面多余油即可。

未改性水凝胶BC在25℃,30RH%环境中干燥1天后,几乎完全失水,质量保持率仅为2.6±0.3wt%,而经双层疏水涂层改性后的水凝胶D-BC干燥1天后的质量保持率为90.7±0.6%,5天后质量保持率为67.6±1.3%(如表3)。

表3BC水凝胶改性前后的保水性比较

以上结果表明,在BC水凝胶表面构筑双层疏水涂层可有效改善水凝胶的保水性,这也表明提供的制备高保水性水凝胶的方法具有普适性,对于BC水凝胶也适用。

实施例7细菌纤维素凝胶(BC)水凝胶的表面改性及性能测试

BC水凝胶的表面改性包括以下步骤:

a.对BC水凝胶各表面进行等离子体处理10s;

b.将步骤a处理后的水凝胶置于浓度为2mol/L的3-二乙烯三胺基丙基三甲氧基硅烷/乙酸乙酯溶液中浸渍处理30min;

c.经步骤b处理后的水凝胶室温下干燥2min后,置于2mol/L的全氟辛酸/乙酸乙酯溶液中浸渍处理30min;

d.经步骤c处理后的水凝胶室温下干燥2min后,置于全氟硅油中30min,随后取出水凝胶,用滤纸吸掉表面多余油即可。

本实施例制备的BC水凝胶25℃,30RH%环境中干燥1天后的质量保持率为90.1±0.3%,干燥5天后质量保持率为64.4±0.6%。以上结果表明,在BC水凝胶表面构筑双层疏水涂层可有效改善水凝胶的保水性。

实施例8海藻酸钠/聚乙烯醇水凝胶(SA/PVA)水凝胶的表面改性及性能测试

SA/PVA水凝胶的表面改性包括以下步骤:

a.对SA/PVA水凝胶各表面进行电晕处理5s;

b.将步骤a处理后的水凝胶置于浓度为1mol/L的3-氨丙基三甲氧基硅烷/乙酸乙酯溶液中浸渍处理60min;

c.经步骤b处理后的水凝胶室温下干燥2min后,置于1mol/L的硬脂酸/乙酸乙酯溶液中浸渍处理60min;

d.经步骤c处理后的水凝胶室温下干燥2min后,置于全氟硅油中30min,随后取出水凝胶,用滤纸吸掉表面多余油即可。

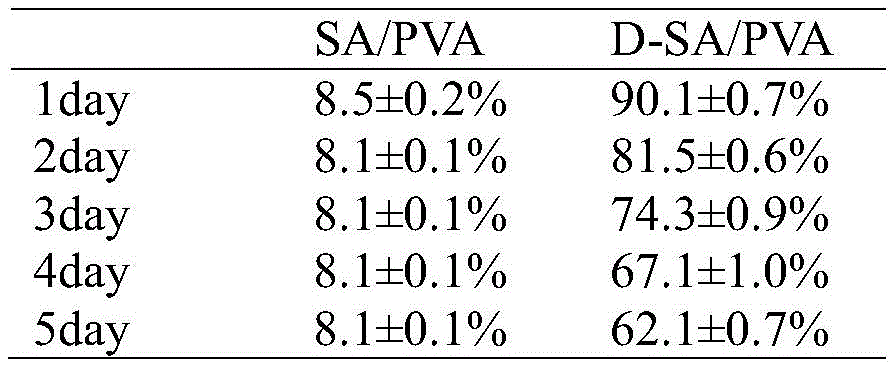

未改性水凝胶SA/PVA在25℃,30RH%环境中干燥1天后,几乎完全失水,质量保持率仅为8.5±0.2wt%,而经双层疏水涂层改性后的水凝胶D-SA/PVA干燥1天后的质量保持率为90.1±0.7%,5天后质量保持率为62.1±0.7%(如表4)。

表4 SA/PVA水凝胶改性前后的保水性比较

以上结果表明,在SA/PVA水凝胶表面构筑双层疏水涂层可有效改善水凝胶的保水性,这也表明提供的制备高保水性水凝胶的方法具有普适性,对于SA/PVA水凝胶也适用。

实施例9聚丙烯酸-丙烯酰胺水凝胶P(AA-co-AM)的表面改性及性能测试

SA/PVA水凝胶的表面改性包括以下步骤:

a.对P(AA-co-AM)水凝胶各表面进行电晕处理5s;

b.将步骤a处理后的水凝胶置于浓度为0.8mol/L的3-氨丙基三乙氧基硅烷/乙酸乙酯溶液中浸渍处理90min;

c.经步骤b处理后的水凝胶室温下干燥2min后,置于0.8mol/L的硬脂酸/乙酸乙酯溶液中浸渍处理90min;

d.经步骤c处理后的水凝胶室温下干燥2min后,置于甲基硅油中30min,随后取出水凝胶,用滤纸吸掉表面多余油即可。

未改性水凝胶P(AA-co-AM)在25℃,30RH%环境中干燥1天后,几乎完全失水,质量保持率仅为8.5±0.2wt%,而经双层疏水涂层改性后的水凝胶D-SA/PVA干燥1天后的质量保持率为90.1±0.7%,5天后质量保持率为62.1±0.7%(如表5)。

表5 P(AA-co-AM)水凝胶改性前后的保水性比较

以上结果表明,在P(AA-co-AM)水凝胶表面构筑双层疏水涂层可有效改善水凝胶的保水性,这也表明提供的制备高保水性水凝胶的方法具有普适性,对于P(AA-co-AM)水凝胶也适用。

综上所述,本发明提供了一种水凝胶表面改性方法以及高保水性水凝胶,通过在水凝胶表面构建双层疏水涂层的方法来有效提高水凝胶的保水性能,所述双层疏水涂层包括一层固体疏水涂层和一层疏水油层。本发明通过巧妙的分子结构设计,提出了在水凝胶表面构建双层疏水涂层的方法来有效降低水凝胶内部水分蒸发速率:首先,对水凝胶表面进行电晕/等离子体处理,使水凝胶表面形成羟基;然后,将电晕/等离子处理后的水凝胶迅速浸入氨基硅烷偶联剂溶液中,硅烷偶联剂水解后的产物与水凝胶表面羟基可以形成氢键,从而使氨基硅烷偶联剂键接到水凝胶表面;随后,将水凝胶继续浸入含羧基的长链烷基化合物溶液中,利用羧基与氨基发生化学反应,从而使长链烷基接枝到水凝胶表面,形成一层固体疏水涂层;最后,将改性后的水凝胶浸入油中,由于疏水-疏水相互作用,油可以渗透浸入水凝胶的疏水涂层中,从而在水凝胶表面形成双层疏水涂层。此外,本发明所使用的改性溶液中的溶剂为与水不相溶的溶剂体系,由于溶剂与水相溶性差,改性剂和溶剂均难以扩散和渗透至水凝胶内部。因此,疏水涂层仅生长在水凝胶表面,而不会影响水凝胶本体结构和物化性能。基于此,本发明提供的水凝胶表面改性方法,通过在水凝胶表面构筑双层疏水涂层包裹水凝胶,为水凝胶提供双层保护屏障,减缓水凝胶内部水分的挥发,从而提高水凝胶的保水性、稳定性和使用寿命;同时,通过引入氢键、化学键和疏水-疏水相互作用,使疏水涂层与水凝胶亲水表面之间有较强的界面强度,保证了其实用性;而且本发明提供的提高水凝胶保水性的方法不依赖水凝胶的化学组成和几何形状,适用于多种水凝胶以及各种形状的水凝胶,包括规则结构以及异形结构水凝胶,因此具有普适性。

应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

Claims (10)

1.一种水凝胶表面改性方法,其特征在于,所述方法包括在所述水凝胶表面构建双层疏水涂层,所述双层疏水涂层包括固体疏水涂层和疏水油层。

2.根据权利要求1所述的水凝胶表面改性方法,其特征在于,所述方法包括以下步骤:

a.对水凝胶表面进行等离子体/电晕处理;

b.将步骤a处理后的水凝胶置于氨基硅烷偶联剂溶液中浸渍处理;

c.将步骤b处理后的水凝胶置于含羧基的长链烷基化合物溶液中浸渍处理;

d.将步骤c处理后的水凝胶置于油中浸渍处理,浸渍完成后取出水凝胶。

3.根据权利要求2所述的水凝胶表面改性方法,其特征在于,步骤a中,等离子体/电晕处理时间为5~60s。

4.根据权利要求2所述的水凝胶表面改性方法,其特征在于,步骤b-d中,所述浸渍处理的时间为10~120min。

5.根据权利要求2所述的水凝胶表面改性方法,其特征在于,步骤b-c中,所述溶液中的溶剂包括乙酸乙酯、氯仿、乙醚、正丁醇、正己烷、环己烷、正庚烷、正辛烷、异辛烷、环己酮、甲苯、二甲苯、环己酮、甲基异丁基酮、四氯化碳、石油醚中的至少一种。

6.根据权利要求5所述的水凝胶表面改性方法,其特征在于,所述溶液的浓度为0.1~5mol/L。

7.根据权利要求2所述的水凝胶表面改性方法,其特征在于,所述氨基硅烷偶联剂包括氨丙基三乙氧基硅烷、氨丙基三甲氧基硅烷、3-氨丙基甲基二甲氧基硅烷、3-氨丙基甲基二乙氧基硅烷、N-(β-氨乙基)-γ-氨丙基三甲氧基硅烷、N-(β-氨乙基)-γ-氨丙基甲基二甲氧基硅烷、N-2-氨乙基-3-氨丙基甲基二乙氧基硅烷、3-二乙烯三胺基丙基甲基二甲氧基硅烷、3-二乙烯三胺基丙基三甲氧基硅烷中的至少一种。

8.根据权利要求2所述的水凝胶表面改性方法,其特征在于,所述含羧基的长链烷基化合物包括月桂酸、豆蔻酸、十五烷酸、软脂酸、硬脂酸、十九烷酸、全氟壬酸、全氟辛酸、全氟十二酸、全氟十三酸、全氟十四酸、全氟十八酸中的至少一种。

9.根据权利要求2所述的水凝胶表面改性方法,其特征在于,所述油包括甲基硅油、全氟硅油、苯基硅油、橄榄油、棕榈油、全氟聚醚、氟碳惰性液体FC-70中的至少一种。

10.一种高保水性水凝胶,其特征在于,所述水凝胶经权利要求1-9任一所述的水凝胶表面改性方法处理。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202210885811.9A CN115073771A (zh) | 2022-07-26 | 2022-07-26 | 一种水凝胶表面改性方法以及高保水性水凝胶 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202210885811.9A CN115073771A (zh) | 2022-07-26 | 2022-07-26 | 一种水凝胶表面改性方法以及高保水性水凝胶 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN115073771A true CN115073771A (zh) | 2022-09-20 |

Family

ID=83242553

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202210885811.9A Pending CN115073771A (zh) | 2022-07-26 | 2022-07-26 | 一种水凝胶表面改性方法以及高保水性水凝胶 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN115073771A (zh) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN116239810A (zh) * | 2022-12-07 | 2023-06-09 | 宁波大学 | 一种保水性水凝胶材料及其制备方法 |

| CN119119391A (zh) * | 2024-11-13 | 2024-12-13 | 淄博宏达助剂有限公司 | 一种高性能水溶胀型丙烯酸基材料及其制备方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102762655A (zh) * | 2010-02-18 | 2012-10-31 | 道康宁公司 | 表面改性的水凝胶和水凝胶微粒 |

| CN106905556A (zh) * | 2015-12-22 | 2017-06-30 | 北京奥托米特电子有限公司 | 疏水性聚酰亚胺膜的制备方法 |

-

2022

- 2022-07-26 CN CN202210885811.9A patent/CN115073771A/zh active Pending

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102762655A (zh) * | 2010-02-18 | 2012-10-31 | 道康宁公司 | 表面改性的水凝胶和水凝胶微粒 |

| CN106905556A (zh) * | 2015-12-22 | 2017-06-30 | 北京奥托米特电子有限公司 | 疏水性聚酰亚胺膜的制备方法 |

Non-Patent Citations (1)

| Title |

|---|

| TANG ZHU等: "Skin-Inspired Double-Hydrophobic-Coating Encapsulated Hydrogels with Enhanced Water Retention Capacity", ADV. FUNCT. MATER, vol. 31, 23 April 2021 (2021-04-23), pages 2102433 * |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN116239810A (zh) * | 2022-12-07 | 2023-06-09 | 宁波大学 | 一种保水性水凝胶材料及其制备方法 |

| CN119119391A (zh) * | 2024-11-13 | 2024-12-13 | 淄博宏达助剂有限公司 | 一种高性能水溶胀型丙烯酸基材料及其制备方法 |

| CN119119391B (zh) * | 2024-11-13 | 2025-01-24 | 淄博宏达助剂有限公司 | 一种高性能水溶胀型丙烯酸基材料及其制备方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Wang et al. | Sodium alginate-based functional materials toward sustainable applications: water treatment and energy storage | |

| Naghshineh et al. | Preparation of chitosan, sodium alginate, gelatin and collagen biodegradable sponge composites and their application in wound healing and curcumin delivery | |

| CN115073771A (zh) | 一种水凝胶表面改性方法以及高保水性水凝胶 | |

| CN108014760B (zh) | 一种吸附铅离子的海藻酸钠/羧基化纳晶纤维素水凝胶微球 | |

| CN104511045B (zh) | 一种含纳米银的聚乙烯醇/壳聚糖纳米纤维膜敷料的制备方法 | |

| CN104437444B (zh) | 一种疏水活性炭改性材料的制备方法 | |

| CN102125811A (zh) | 一种聚乙烯醇-壳聚糖纳滤膜的制备方法 | |

| CN114316375B (zh) | 一种多级孔结构复合气凝胶及其制备方法 | |

| CN108579626A (zh) | 纤维素纳米晶体/石墨烯/聚乙烯醇气凝胶的制备方法 | |

| US12043921B2 (en) | Method for preparing a fiber with spatial structure, the fiber prepared thereby and its use | |

| CN107513131B (zh) | 聚丙烯酰胺/纳米纤维素/碳纳米管导电复合凝胶制备法 | |

| CN111514371B (zh) | 一种表面负载纳米银的双层水凝胶的制备方法 | |

| CN109648669B (zh) | 一种木材-壳聚糖/植酸钠/纳米氢氧化镁复合材料及其制备方法 | |

| CN105833747A (zh) | 季铵化壳聚糖htcc-银∕聚醚砜抗菌膜及其制备 | |

| CN113801538A (zh) | 一种金属有机骨架/环氧涂料及其制备方法和应用 | |

| Beaumont et al. | Cellulose nanofibrils: From hydrogels to aerogels | |

| CN114805920B (zh) | 一种超疏水纤维素纳米纤维气凝胶的制备方法及气凝胶 | |

| CN113577362B (zh) | 一种纳米氧化锌/胶原基抗菌敷料及其制备方法 | |

| CN116589735A (zh) | 一种琼脂糖-细菌纤维素复合凝胶的制备方法和应用 | |

| Ding et al. | Graphene oxide and cuprous oxide/hydrogel modified epoxy coating for marine antifouling | |

| CN115895281A (zh) | 一种单宁酸改性的蛋白质基水凝胶及其制备方法和应用 | |

| CN113336972B (zh) | 一种多功能胶原基纳米复合水凝胶及其制备方法 | |

| CN105504328B (zh) | 一种室温下一步涂覆改善壳聚糖膜血液相容性的方法 | |

| CN112058214B (zh) | 一种可在溶液中稳定存在的蒙脱石薄膜的制备方法 | |

| CN100336564C (zh) | 一种梯度结构壳聚糖水凝胶烧伤敷料及其制备方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination |