CN114088738A - 一种环状焊缝的高精度缺陷检测方法和装置 - Google Patents

一种环状焊缝的高精度缺陷检测方法和装置 Download PDFInfo

- Publication number

- CN114088738A CN114088738A CN202210062806.8A CN202210062806A CN114088738A CN 114088738 A CN114088738 A CN 114088738A CN 202210062806 A CN202210062806 A CN 202210062806A CN 114088738 A CN114088738 A CN 114088738A

- Authority

- CN

- China

- Prior art keywords

- defect

- area

- comparison unit

- battery

- height

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/95—Investigating the presence of flaws or contamination characterised by the material or shape of the object to be examined

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/01—Arrangements or apparatus for facilitating the optical investigation

Landscapes

- Physics & Mathematics (AREA)

- Health & Medical Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Chemical & Material Sciences (AREA)

- Analytical Chemistry (AREA)

- Biochemistry (AREA)

- General Health & Medical Sciences (AREA)

- General Physics & Mathematics (AREA)

- Immunology (AREA)

- Pathology (AREA)

- Investigating Materials By The Use Of Optical Means Adapted For Particular Applications (AREA)

- Length Measuring Devices By Optical Means (AREA)

Abstract

一种环状焊缝的高精度缺陷检测方法和装置,其中的方法包括:获取电池表面的高度图像;对高度图像进行高度校准;获取高度校准后的高度图像中的焊缝区域,按预设的步长取预定大小的区域作为比较单元,对比较单元执行缺陷判别步骤,直至遍历整个焊缝区域;计算缺陷严重程度图;对缺陷区域进行距离连通性分析,将距离小于设定阈值的缺陷区域合并,计算合并后的缺陷区域的面积,根据合并后的缺陷区域的面积判断焊缝是否存在缺陷。本申请的检测方法速度快且精度高,不受环境光照和人为主观因素的影响,具有很高的缺陷识别精度,能够检出小尺寸的缺陷,实现缺陷产品的全部检出,提高了环状焊缝缺陷的检测效率和检测准确率。

Description

技术领域

本发明涉及新能源电池焊缝缺陷检测技术领域,具体涉及一种环状焊缝的高精度缺陷检测方法和装置。

背景技术

随着穿戴类电子产品的不断更新迭代,其体积和重量趋向于轻量化和小巧化,这对产品的储能技术提出了更高的要求。新能源行业技术在此背景下高速发展,新能源电池在其体积逐渐缩小的情况下,储能容量逐步增大,特别是柱状或纽扣状新能源电池(例如TWS(True Wireless Stereo,真无线立体声)蓝牙耳机的电池)制造工艺趋于成熟。在柱状或纽扣状新能源电池的生产制造过程中,壳体和壳盖组装后的缝隙一般采用激光焊接工艺进行密封,焊接完毕的焊缝呈现环状,由于焊接工艺参数不稳定、焊渣和非金属异物等对焊接时的影响,焊缝表面易出现微小的爆点、断焊、针孔、磕碰、焊渣和非金属异物等缺陷。请参考图1-12,图1为柱状或纽扣状电池的示意图,图2为正常焊缝,图3、图4为焊缝出现爆点的情形,图5、图6为焊缝出现断焊的情形,图7、图8为焊缝出现针孔的情形,图9、图10为焊缝出现磕碰的情形,图11为焊缝上有焊渣的情形,图12为焊缝上有非金属异物的情形。

环状焊缝缺陷检测技术可以对柱状或纽扣状新能源电芯的焊缝质量进行实时在线全检,识别焊缝表面的各种缺陷,避免不良品流至下一工序导致电解液泄露,并对人体造成危害,亦可筛选出焊缝外观不良的产品。因环状焊缝无法通过2D相机一次性完整取像,且结构光相机无法满足缺陷检出尺寸要求,当前环状焊缝缺陷的检测主要由人工使用高清CCD(Charge Coupled Device,电荷耦合器件)电子显微镜进行目检完成,随着新能源产业的迅猛发展,人工镜检的方式正成为实现柱状或纽扣状新能源电池全自动化生产的绊脚石。

针对环状焊缝缺陷的检测,目前国内外自动化检测技术处于起步阶段,环状焊缝表面的缺陷主要依靠肉眼观察来识别和检测,其操作流程为人工不停地手动旋转柱状或纽扣状电池,确保环状焊缝处于CCD电子显微镜可观测范围内,并由人眼分辨焊缝表面是否存在缺陷。现有检测方式主要存在以下缺点:

(1)检测过程的精确性和稳定性受到检测人员主观因素的影响,导致检测结果易出现误差;

(2)对环状焊缝表面缺陷只能定性检出,无法量化进行评价;

(3)对于细小的缺陷,由于检测人员疲劳或观察不仔细,易导致漏检;

(4)检测的效率受个人熟练程度影响较大,导致该工位成为自动化生产线的瓶颈工位,无法适应生产的节拍。

总结起来,现有检测方式表现为效率低、劳动强度大和可靠性不稳定,有必要进行改进。

发明内容

本发明提供一种环状焊缝的高精度缺陷检测方法、装置和计算机可读存储介质,主要解决现有的柱状或纽扣状电池的环状焊缝主要依靠人工检测、效率低、劳动强度大和可靠性不稳定的技术问题。

根据第一方面,一种实施例中提供一种环状焊缝的高精度缺陷检测方法,应用于柱状或纽扣状的电池,包括:

获取电池表面的高度图像,所述高度图像由3D相机对电池表面进行一周的扫描得到;

获取所述高度图像中的非焊缝区域,利用所述非焊缝区域中的高度数据进行拟合得到参考高度,基于所述参考高度对所述高度图像进行高度校准;

获取高度校准后的所述高度图像中的焊缝区域,按预设的步长取预定大小的区域作为比较单元,对比较单元执行缺陷判别步骤,直至遍历整个所述焊缝区域,其中所述缺陷判别步骤包括:计算所述比较单元内的高度数据的平均值,以及与所述比较单元大小相同、且在预先选择的比较方向上与所述比较单元距离为预设值的区域内的高度数据的平均值,根据所述比较单元内的高度数据的平均值以及与所述比较单元大小相同、且在预先选择的比较方向上与所述比较单元距离为预设值的区域内的高度数据的平均值计算所述比较单元的差异值,根据差异值判断所述比较单元是否为缺陷区域,并对缺陷区域进行标记,其中预先选择的比较方向为X方向、Y方向或XY方向;

利用各比较单元的差异值映射出比较单元内所有像素的灰度值,根据比较单元内的高度数据和灰度值计算出比较单元内所有像素的彩色映射值,根据彩色映射值在伪彩图查找表中查找对应的RGB值,将各比较单元映射为RGB彩色图,从而得到缺陷严重程度图;

对所标记的缺陷区域进行距离连通性分析,以将距离小于设定的距离阈值D的缺陷区域合并,计算合并后的缺陷区域的面积,当存在合并后的缺陷区域的面积大于预设的缺陷面积阈值S时,则判定环状焊缝存在缺陷并计算焊接缺陷区域的位置坐标,否则判定环状焊缝焊接良好,其中焊接缺陷区域指面积大于缺陷面积阈值S的合并后的缺陷区域;

输出判定结果和所述缺陷严重程度图,当判定环状焊缝存在缺陷时还输出焊接缺陷区域的位置坐标。

一种实施例中,所述高度图像的一行为3D相机进行一次扫描得到的高度数据,所述利用所述非焊缝区域中的高度数据进行拟合得到参考高度,基于所述参考高度对所述高度图像进行高度校准,包括:

从所述非焊缝区域选取一列高度数据进行曲线拟合,得到拟合曲线,将拟合曲线上的高度值作为参考高度,计算所选取的一列高度数据中,每行的高度数据与对应的参考高度的差值d i ,其中i表示第i行;

对于所述高度图像中每一行的高度数据,计算Z ij +d i 作为新的高度数据,从而得到高度校准后的高度图像,其中Z ij 表示第i行第j列的高度数据。

一种实施例中,所述比较单元为一矩形区域,且在X方向的长度为L x 个像素,在Y方向的长度为L y 个像素,所述预设的步长包括X方向的步长和Y方向的步长,X方向的步长为S x 个像素,Y方向的步长为S y 个像素,当预先选择的比较方向为X方向时,所述缺陷判别步骤具体为:

计算所述比较单元内的高度数据的平均值H i1,以及在X方向上与所述比较单元距离S x 个像素且形状相同的前后两个矩形区域的高度数据的平均值H i2和H i3,其中i表示第i个比较单元,当所述比较单元超出焊缝区域的边界时,则进行镜像对称扩展以填充所述比较单元中超出焊缝区域的部分;

计算Sub i1=︱H i2-H i1︱和Sub i2=︱H i3-H i1︱,并取差异值ΔH i =Max(Sub i1,Sub i2);当平均值H i2不存在时,则取差异值ΔH i =Max(H i1,H i3),当平均值H i3不存在时,则取差异值ΔH i =Max(H i1,H i2);

将差异值ΔH i 与预设的缺陷标记阈值H进行比较,若ΔH i ≥H,则判定所述比较单元为缺陷区域,并对缺陷区域进行标记。

一种实施例中,所述比较单元为一矩形区域,且在X方向的长度为L x 个像素,在Y方向的长度为L y 个像素,所述预设的步长包括X方向的步长和Y方向的步长,X方向的步长为S x 个像素,Y方向的步长为S y 个像素,当预先选择的比较方向为Y方向时,所述缺陷判别步骤具体为:

计算所述比较单元内的高度数据的平均值H i1,以及在Y方向上与所述比较单元距离S y 个像素且形状相同的上下两个矩形区域的高度数据的平均值H i4和H i5,其中i表示第i个比较单元,当所述比较单元超出焊缝区域的边界时,则进行镜像对称扩展以填充所述比较单元中超出焊缝区域的部分;

计算Sub i1=︱H i4-H i1︱和Sub i2=︱H i5-H i1︱,并取差异值ΔH i =Max(Sub i1,Sub i2);当平均值H i4不存在时,则取差异值ΔH i =Max(H i1,H i5),当平均值H i5不存在时,则取差异值ΔH i =Max(H i1,H i4);

将差异值ΔH i 与预设的缺陷标记阈值H进行比较,若ΔH i ≥H,则判定所述比较单元为缺陷区域,并对缺陷区域进行标记。

一种实施例中,所述比较单元为一矩形区域,且在X方向的长度为L x 个像素,在Y方向的长度为L y 个像素,所述预设的步长包括X方向的步长和Y方向的步长,X方向的步长为S x 个像素,Y方向的步长为S y 个像素,当预先选择的比较方向为XY方向时,所述缺陷判别步骤具体为:

计算所述比较单元内的高度数据的平均值H i1,以及在X方向上与所述比较单元距离S x 个像素且形状相同的前后两个矩形区域的高度数据的平均值H i2和H i3,在Y方向上与所述比较单元距离S y 个像素且形状相同的上下两个矩形区域的高度数据的平均值H i4和H i5,其中i表示第i个比较单元,当所述比较单元超出焊缝区域的边界时,则进行镜像对称扩展以填充所述比较单元中超出焊缝区域的部分;

根据H i1、H i2和H i3计算X方向上的差异值Sub i1,当H i2不存在时,则根据H i1和H i3计算X方向上的差异值Sub i1,当H i3不存在时,则根据H i1和H i2计算X方向上的差异值Sub i1;

根据H i1、H i4和H i5计算Y方向上的差异值Sub i2,当H i4不存在时,则根据H i1和H i5计算Y方向上的差异值Sub i2,当H i5不存在时,则根据H i1和H i4计算Y方向上的差异值Sub i2;

将差异值ΔH i 与预设的缺陷标记阈值H进行比较,若ΔH i ≥H,则判定所述比较单元为缺陷区域,并对缺陷区域进行标记。

一种实施例中,根据以下公式计算差异值Sub i1和Sub i2:

一种实施例中,所述利用各比较单元的差异值映射出比较单元内所有像素的灰度值,根据比较单元内的高度数据和灰度值计算出比较单元内所有像素的彩色映射值,包括:

根据以下公式映射出比较单元内所有像素的灰度值:

其中G i 为第i个比较单元内所有像素的灰度值,Max(ΔH i )和Min(ΔH i )分别为所有比较单元的差异值的最大值和最小值;

计算所有比较单元的高度数据和灰度值的极差:

其中Max(h i )和Min(h i )分别为所有比较单元的高度数据的最大值和最小值,Max(G i )和Min(G i )分别为所有比较单元的灰度值的最大值和最小值;

根据以下公式计算出比较单元内所有像素的彩色映射值:

其中h i 为第i个比较单元内的高度数据。

一种实施例中,所述对所标记的缺陷区域进行距离连通性分析,以将距离小于设定的距离阈值D的缺陷区域合并,包括:

计算各缺陷区域的重心坐标g(x i ,y i ),计算两个缺陷区域的重心之间的距离d,若d ≤D,则将这两个缺陷区域合并,其中i表示第i个缺陷区域。

一种实施例中,通过以下方式计算焊接缺陷区域的位置坐标:

计算合并后的缺陷区域的重心坐标G(x j ,y j )作为焊接缺陷区域的位置坐标;其中W i 表示第i个缺陷区域内的灰度值之和,ρ i 表示第i个缺陷区域的加权系数,,表示第i个缺陷区域的重心的横坐标,表示第i个缺陷区域的重心的纵坐标,j表示第j个焊接缺陷区域。

根据第二方面,一种实施例中提供一种环状焊缝的高精度缺陷检测装置,应用于柱状或纽扣状的电池,包括:

底座;

电池移载机构,设置于所述底座上,所述电池移载机构上设有电池旋转机构,所述电池旋转机构用于固定并带动电池进行旋转;

图像拍摄组件,设置于所述底座上,包括传感器位姿调整机构和一个或多个3D相机,所述一个或多个3D相机设置于所述传感器位姿调整机构上,使得所述一个或多个3D相机能沿其X方向和Z方向移动,其中X方向指与3D相机光轴垂直的方向,Z方向指沿3D相机光轴的方向;

对中机构,设置于所述底座上,用于对电池进行对中以使电池的轴线与所述电池旋转机构的旋转轴重合;

所述电池移载机构用于移载电池经过所述对中机构进行对中,然后将电池移载至所述一个或多个3D相机下,使所述电池旋转机构带动电池旋转一周,从而使3D相机对电池表面进行扫描得到电池表面的高度图像;

处理器,与所述一个或多个3D相机连接,用于获取所述一个或多个3D相机扫描得到的电池表面的高度图像,并执行如上述第一方面所述的高精度缺陷检测方法。

一种实施例中,所述电池旋转机构包括旋转伺服马达和真空吸附旋转轴;所述真空吸附旋转轴顶端开有小孔,用于吸附电池底部以固定电池,另一端与旋转伺服马达的旋转轴相连。

一种实施例中,所述对中机构包括对称设置的一对对中夹爪,所述对中夹爪的夹持端具有一半圆形凹槽,且半圆形凹槽的直径等于电池的直径,所述对中夹爪用于夹紧电池使电池与所述真空吸附旋转轴同心,当所述对中夹爪夹紧电池时,所述半圆形凹槽的凹槽面覆盖电池与所述真空吸附旋转轴的相接处。

根据第三方面,一种实施例中提供一种计算机可读存储介质,所述介质上存储有程序,所述程序能够被处理器执行以实现上述第一方面所述的高精度缺陷检测方法。

依据上述实施例的环状焊缝的高精度缺陷检测方法、装置和计算机可读存储介质,其中的装置可嵌入现有的柱状或纽扣状电池的组装生产线,实现电池的全自动组装和在线检测,真正意义上实现了电池的自动化生产,提高了生产效率。其中检测方法包括:获取电池表面的高度图像;对高度图像进行高度校准;获取高度校准后的高度图像中的焊缝区域,按预设的步长取预定大小的区域作为比较单元,对比较单元执行缺陷判别步骤,直至遍历整个焊缝区域;计算缺陷严重程度图;对缺陷区域进行距离连通性分析,以将距离小于设定的距离阈值D的缺陷区域合并,计算合并后的缺陷区域的面积,根据合并后的缺陷区域的面积判断焊缝是否存在缺陷。相对于人工目检和采用传统2D相机拍照检测的方式,本申请的检测方法速度快且精度高,可有效检出爆点、断焊、针孔、磕碰、焊渣和非金属异物等各种缺陷,不受环境光照和人为主观因素的影响,具有很高的缺陷识别精度,能够检出小尺寸的缺陷,实现缺陷产品的全部检出。同时本申请的检测方法在获取高度图像后对其进行高度校准,可校正因设备运行抖动产生的影响,降低误检率,提高了缺陷检测的稳定性;通过计算出缺陷严重程度图,能够可视化显示缺陷严重程度;检测方法中所采用的缺陷图计算方法和缺陷标记方法,可稳定计算缺陷的位置和面积,有利于进行量化评价。

附图说明

图1为柱状或纽扣状电池的示意图;

图2为正常焊缝的图像;

图3为焊缝出现爆点的情形一;

图4为焊缝出现爆点的情形二;

图5为焊缝出现断焊的情形一;

图6为焊缝出现断焊的情形二;

图7为焊缝出现针孔的情形一;

图8为焊缝出现针孔的情形二;

图9为焊缝出现磕碰的情形一;

图10为焊缝出现磕碰的情形二;

图11为焊缝上有焊渣的情形;

图12焊缝上有非金属异物的情形;

图13为环状焊缝的示意图;

图14为一种实施例的环状焊缝的高精度缺陷检测装置的结构示意图;

图15为一种实施例的电池旋转机构和对中机构的结构示意图;

图16为一种实施例的图像拍摄组件的结构示意图;

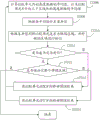

图17为一种实施例的环状焊缝的高精度缺陷检测方法的流程图;

图18为高度校准示意图;

图19为一种实施例中的高度校准的流程图;

图20为一种实施例中的缺陷图计算和标记的流程图;

图21为一种实施例中的缺陷图计算的示意图;

图22为另一种实施例中的缺陷图计算和标记的流程图;

图23为另一种实施例中的缺陷图计算的示意图;

图24为又一种实施例中的缺陷图计算和标记的流程图;

图25为又一种实施例中的缺陷图计算的示意图;

图26为距离连通性分析的示意图;

图27为焊缝缺陷区域重心坐标计算的示意图。

附图标记说明:

100-底座;200-电池移载机构;300-对中机构;310-对中夹爪;400-图像拍摄组件;410-传感器位姿调整机构;421、422-3D相机;500-处理器;600-电池旋转机构;610-旋转伺服马达;620-电池旋转轴。

具体实施方式

下面通过具体实施方式结合附图对本发明作进一步详细说明。其中不同实施方式中类似元件采用了相关联的类似的元件标号。在以下的实施方式中,很多细节描述是为了使得本申请能被更好的理解。然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同情况下是可以省略的,或者可以由其他元件、材料、方法所替代。在某些情况下,本申请相关的一些操作并没有在说明书中显示或者描述,这是为了避免本申请的核心部分被过多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各种实施方式。同时,方法描述中的各步骤或者动作也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书和附图中的各种顺序只是为了清楚描述某一个实施例,并不意味着是必须的顺序,除非另有说明其中某个顺序是必须遵循的。

本文中为部件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本申请所说“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。

本申请提供一种环状焊缝的高精度缺陷检测方法和装置,应用于柱状或纽扣状电池的焊缝缺陷检测,其中装置可嵌入现有的柱状或纽扣状电池的组装生产线,实现电池的全自动组装和在线检测,替代现有的人工检测方式。为描述方便,下文中将柱状电池和纽扣状电池统称为柱状电池。

在柱状电池的生产制造过程中,壳体和壳盖组装后的缝隙一般采用激光焊接工艺进行密封,焊接完毕的焊缝呈现环状。不同的壳盖、壳体和焊接工艺决定了环状焊缝的位置,壳盖和壳体经激光焊接后,其焊缝一般位于壳盖的边缘位置、壳体侧面边缘位置或电池的棱角位置,请参考图13,图中1为壳盖的边缘位置上的焊缝,2为壳体侧面边缘位置上的焊缝,3为电池的棱角位置上的焊缝。

下面先对本申请的环状焊缝的高精度缺陷检测装置进行说明,请参考图14,一种实施例中该装置包括底座100、电池移载机构200、对中机构300、图像拍摄组件400和处理器500,其中电池移载机构200上设有电池旋转机构600,下面分别说明。

底座100设置在整个装置的最底部,其它各机构安装于底座100上,底座100一般采用大理石材质加工而成,当整个装置嵌入电池组装生产线时,底座100可与组装设备进行拼接。

电池移载机构200设置于底座100上,用于移载电池在不同工位间移动,电池的壳盖和壳体经激光焊接好后,电池由上料机器人或机械手取放至电池旋转机构600上固定,电池移载机构200运动从而通过电池旋转机构600带动电池运动。电池移载机构200可同时移载一个或多个电池,如图14,电池移载机构200上设有两个电池旋转机构600,则可以同时移载两个电池,图14中以两个电池为示例,根据需要可以移载更多或更少的电池。一种实施例中,电池移载机构200由直线模组和高度调整机构组成,高度调整机构用于调整电池旋转机构600的垂直高度。

电池旋转机构600用于固定并带动电池进行旋转。请参考图14和15,一种实施例中,电池旋转机构600包括旋转伺服马达610和电池旋转轴620。电池旋转轴620的一端用于固定并带动电池进行旋转,另一端与旋转伺服马达610的旋转轴相连。在具体的实施例中电池旋转轴620可以是真空吸附旋转轴,真空吸附旋转轴顶端开有小孔,用于吸附电池底部以固定电池,另一端与旋转伺服马达610的旋转轴相连。

对中机构300设置于底座100上,位于对中工位②上,用于对电池进行对中以使电池的轴线与电池旋转机构600的旋转轴重合,保证电池旋转时的同心度,使环状焊缝在电池旋转时处于3D线激光轮廓仪(下文中简称为“3D相机”)的视野范围之内。请参考图15,一种实施例中对中机构300包括对称设置的一对对中夹爪310,对中夹爪310用于夹紧电池使电池与电池旋转轴620同心。如图15所示,一种实施例中,对中夹爪310的夹持端具有一半圆形凹槽,且半圆形凹槽的直径等于电池的直径D 1,当对中夹爪310夹紧电池时,半圆形凹槽的凹槽面覆盖电池与电池旋转轴620的相接处,使得电池可以与电池旋转轴620同心。

图像拍摄组件400设置于底座100上,位于相机扫描工位③。请参考图14和图16,一种实施例中,图像拍摄组件400包括传感器位姿调整机构410和一个或多个3D相机,图14和图16中以两个3D相机为示例,包括3D相机421和422。3D相机设置于传感器位姿调整机构410上,传感器位姿调整机构410用于固定一个或多个3D相机,并便于调整3D相机的位姿,保证电池旋转的过程中,焊缝能始终处于3D相机扫描的视野范围之内,并排除激光的杂散光对成像质量的影响。请参考图16,一种实施例中,传感器位姿调整机构410使3D相机能沿其X向和Z向进行位置调整,以对不同位置的环状焊缝进行扫描,其中X方向指与3D相机光轴垂直的方向,Z方向指沿3D相机光轴的方向。例如图16中,3D相机421调整位姿后可用于采集电池壳体侧面边缘位置或电池的棱角位置的焊缝的图像,3D相机422调整位姿后可用于采集壳盖的边缘位置处的焊缝的图像。电池由电池移载机构200移送至3D相机下方后,电池旋转机构600带动电池旋转,则3D相机可以扫描采集包括完整的环状焊缝的电池表面的高度信息,3D相机由旋转伺服马达610提供的编码器信号采集环状焊缝表面的高度数据,得到高度图像。

处理器500与各3D相机连接,用于获取各个3D相机扫描得到的电池表面的高度图像,并执行本申请提供的环状焊缝的高精度缺陷检测方法,检测电池上的环状焊缝是否存在缺陷。处理器500可以是中央处理单元(英文:Central Processing Unit,简称:CPU),还可以是其他通用处理器、数字信号处理器(英文:Digital Signal Processor,简称:DSP)、专用集成电路(英文:Application Specific Integrated Circuit,简称:ASIC)等。通用处理器可以是微处理器或者也可以是任何常规的处理器等。结合本申请所提供的方法的步骤可以直接体现为硬件处理器执行完成,或者用处理器中的硬件及软件模块组合执行完成。例如处理器500上可运行上位机软件,由上位机软件从3D相机获取高度图像作缺陷检测。

下面结合图14对本申请一种实施例中的环状焊缝的高精度缺陷检测装置的动作流程进行说明:

柱状电池的壳盖和壳体经激光焊接完毕后,由机械手在上料工位①将电池取放至电池移载机构200上,并由电池旋转轴620固定,例如当电池旋转轴620为真空吸附旋转轴时,则是由真空吸附旋转轴将电池吸紧;之后电池由电池移载机构200输送至对中工位②,由对中机构300将电池对中;然后电池移载机构200将电池输送至相机扫描工位③,旋转伺服马达610带动电池旋转360°,3D相机扫描采集包括环状焊缝的电池表面的高度图像;电池表面的高度图像采集完毕后,由电池移载机构200将电池输送至下料工位④;处理器500获取3D相机采集的电池表面的高度图像进行处理,检测电池的环状焊缝是否存在缺陷,并输出判定结果。

下面对本申请的环状焊缝的高精度缺陷检测方法进行介绍。请参考图17,一种实施例中,该方法包括步骤1710~1760,下面具体说明。

步骤1710:获取电池表面的高度图像。电池表面的高度图像可由上述装置中的3D相机拍摄得到。根据3D相机设置的位置不同,所获取到的高度图像可能是电池壳体侧面和/或壳盖面的高度图像。3D相机一次扫描可以得到一行高度数据,电池旋转一周共可以得到N行高度数据,这N行高度数据组成了一幅高度图像,如图18所示,图中4表示高度图像中的某一行高度数据,5表示焊缝区域。

步骤1720:获取高度图像中的非焊缝区域,利用非焊缝区域中的高度数据进行拟合得到参考高度,基于参考高度对高度图像进行高度校准。3D相机会因设备运行时的振动而抖动,扫描的高度图像在部分区域呈现波浪状,因此需做高度校准,减少设备振动对检测的影响,从而降低误检率。请参考图19,在一种实施例中,高度校准可以包括步骤1721~1724,下面具体说明。

步骤1721:从非焊缝区域选取一列高度数据(沿着相机的扫描方向Y方向),非焊缝区域一般位于壳体的侧面或壳盖的中心区域,图18中6表示所选取的一列高度数据。

步骤1722:对所选取的一列高度数据进行曲线拟合,得到拟合曲线。图18中7表示拟合曲线,其为一光滑平缓的曲线,因柱状电池自身的同心度和旋转时的同心度存在偏差,因此拟合出的曲线并非一条直线,而是类似于图18中所示的平滑曲线。图18中8代表的黑色圆点表示原始的高度数据,9表示受设备振动影响的波浪区域。

步骤1723:将拟合曲线上的高度值作为参考高度,计算所选取的一列高度数据中,每行的高度数据与对应的参考高度的差值d i ,其中i表示第i行。

步骤1724:对于高度图像中每一行的高度数据,计算Z ij +d i 作为新的高度数据,从而得到高度校准后的高度图像,其中Z ij 表示第i行第j列的高度数据。

步骤1730:对高度校准后的高度图像进行缺陷图计算和标记。在焊缝区域内,焊接良好的焊缝表面高度变化是平缓的,当焊缝表面存在爆点、断焊、针孔、磕碰、焊渣和非金属异物等缺陷时,其高度数据存在突变,可以通过与近邻区域进行比较来判断某一区域是否存在高度突变,从而确定其是否为缺陷区域,将这一过程称为缺陷图计算和标记。由于只需对焊缝表面的缺陷进行检测,因此只对焊缝区域的高度数据进行处理。焊缝区域可以通过人为设置ROI(Region of Interest,感兴趣区域)获取,或者通过语义分割、二值化的方法获得。用户可以预先选择在哪个方向上进行比较,比较的方向分为X方向、Y方向和XY方向三种。在缺陷图计算和标记中,首先获取高度校准后的高度图像中的焊缝区域,然后按预设的步长取预定大小的区域作为比较单元,对比较单元执行缺陷判别步骤,直至遍历整个焊缝区域,在缺陷判别步骤中,通过计算比较单元内的高度数据的平均值,以及与比较单元大小相同、且在预先选择的比较方向上与所述比较单元距离为预设值的区域内的高度数据的平均值,根据比较单元内的高度数据的平均值以及与比较单元大小相同、且在预先选择的比较方向上与所述比较单元距离为预设值的区域内的高度数据的平均值计算比较单元的差异值,最后根据差异值判断比较单元是否为缺陷区域,并对缺陷区域进行标记。

遍历的起始位置可以是焊缝区域的左上角、右上角、左下角、右下角等,遍历顺序可以是先沿X方向再沿Y方向,也可以是先沿Y方向再沿X方向,不做限定。一种实施例中比较单元可以取为一矩形区域,其在X方向的长度为L x 个像素,在Y方向的长度为L y 个像素,遍历时X方向的步长为S x 个像素,Y方向的步长为S y 个像素,下面以起始位置为焊缝区域的左上角(即从校准后焊缝区域图像的首行首列开始),遍历顺序为先沿X方向再沿Y方向为例进行说明。

请参考图20,当比较方向为X方向时,缺陷图计算和标记包括步骤17301~17307,下面具体说明。

步骤17301:计算比较单元内的高度数据的平均值H i1,预设的距离值取为S x 个像素,则计算在X方向上与比较单元距离S x 个像素且形状相同的前后两个矩形区域的高度数据的平均值H i2和H i3,如图21所示,这里i表示第i个比较单元。当比较单元超出焊缝区域的边界时,则进行镜像对称扩展以填充比较单元中超出焊缝区域的部分,例如当遍历至行尾或列尾时,比较单元可能会超出焊缝区域,有一部分位于焊缝区域外,则进行镜像对称扩展以填充这部分的高度数据,从而能有完整的高度数据来计算平均值H i1。下面以一个例子说明镜像对称扩展,例如比较单元位于行尾,超出了焊缝区域,而焊缝区域共有200列,那么以第199列的高度数据作为第201列的高度数据,以第198列的高度数据作为第202列的高度数据,依此类推,从而将比较单元填充满。

需要说明的是,平均值H i2和H i3并不一定都可以被计算出来,例如当比较单元位于焊缝区域图像的行首时则无法取到在比较单元前距离S x 个像素的矩形区域,此时H i2不存在;当比较单元位于焊缝区域图像的行尾时则无法取到在比较单元后距离S x 个像素的矩形区域,此时H i3不存在。

步骤17302:计算Sub i1=︱H i2-H i1︱和Sub i2=︱H i3-H i1︱,并取差异值ΔH i =Max(Sub i1,Sub i2);当平均值H i2不存在时,则取差异值ΔH i =Max(H i1,H i3),当平均值H i3不存在时,则取差异值ΔH i =Max(H i1,H i2)。

步骤17303:将差异值ΔH i 与预设的缺陷标记阈值H进行比较,若ΔH i ≥H,则判定比较单元为缺陷区域,并对缺陷区域进行标记。

步骤17304:判断是否遍历完当前行,若是则执行步骤17305,否则执行步骤17306。

步骤17305:判断是否遍历完整个焊缝区域,若是则完成计算,否则执行步骤17307。

步骤17306:将比较单元沿X方向移动S x 个像素,返回步骤17301。

步骤17307:将比较单元沿Y方向移动S y 个像素,返回步骤17301。

请参考图22,当比较方向为Y方向时,缺陷图计算和标记包括步骤17308~17314,下面具体说明。

步骤17308:计算比较单元内的高度数据的平均值H i1,预设的距离值取为S y 个像素,则计算在Y方向上与比较单元距离S y 个像素且形状相同的上下两个矩形区域的高度数据的平均值H i4和H i5,如图23所示,这里i表示第i个比较单元。同样的,当比较单元超出焊缝区域的边界时,则进行镜像对称扩展以填充比较单元中超出焊缝区域的部分。

同样的,平均值H i4和H i5并不一定都可以被计算出来,例如当比较单元位于焊缝区域图像的列首时则无法取到在比较单元上方距离S y 个像素的矩形区域,此时H i4不存在;当比较单元位于焊缝区域图像的列尾时则无法取到在比较单元下方距离S y 个像素的矩形区域,此时H i5不存在。

步骤17309:计算Sub i1=︱H i4-H i1︱和Sub i2=︱H i5-H i1︱,并取差异值ΔH i =Max(Sub i1,Sub i2);当平均值H i4不存在时,则取差异值ΔH i =Max(H i1,H i5),当平均值H i5不存在时,则取差异值ΔH i =Max(H i1,H i4)。

步骤17310:将差异值ΔH i 与预设的缺陷标记阈值H进行比较,若ΔH i ≥H,则判定比较单元为缺陷区域,并对缺陷区域进行标记。

步骤17311:判断是否遍历完当前行,若是则执行步骤17312,否则执行步骤17313。

步骤17312:判断是否遍历完整个焊缝区域,若是则完成计算,否则执行步骤17314。

步骤17313:将比较单元沿X方向移动S x 个像素,返回步骤17308。

步骤17314:将比较单元沿Y方向移动S y 个像素,返回步骤17308。

请参考图24,当比较方向为XY方向时,缺陷图计算和标记包括步骤17315~17321,下面具体说明。

步骤17315:计算比较单元内的高度数据的平均值H i1,取X方向上的距离值为S x 个像素,Y方向上的距离值为S y 个像素,计算在X方向上与比较单元距离S x 个像素且形状相同的前后两个矩形区域的高度数据的平均值H i2和H i3,在Y方向上与比较单元距离S y 个像素且形状相同的上下两个矩形区域的高度数据的平均值H i4和H i5,如图25所示,这里i表示第i个比较单元。同样的,当比较单元超出焊缝区域的边界时,则进行镜像对称扩展以填充比较单元中超出焊缝区域的部分。

同样的,平均值H i2、H i3、H i4和H i5并不一定都可以被计算出来,例如当比较单元位于焊缝区域图像的行首时则无法取到在比较单元前距离S x 个像素的矩形区域,此时H i2不存在;当比较单元位于焊缝区域图像的列首时则无法取到在比较单元上方距离S y 个像素的矩形区域,此时H i4不存在。

步骤17316:根据平均值H i1、H i2和H i3计算X方向上的差异值Sub i1,当H i2不存在时,则根据H i1和H i3计算X方向上的差异值Sub i1,当H i3不存在时,则根据H i1和H i2计算X方向上的差异值Sub i1;根据平均值H i1、H i4和H i5计算Y方向上的差异值Sub i2,当H i4不存在时,则根据H i1和H i5计算Y方向上的差异值Sub i2,当H i5不存在时,则根据H i1和H i4计算Y方向上的差异值Sub i2。取差异值。

一种实施例中,具体可根据以下方式计算差异值Sub i1和Sub i2:

步骤17317:将差异值ΔH i 与预设的缺陷标记阈值H进行比较,若ΔH i ≥H,则判定比较单元为缺陷区域,并对缺陷区域进行标记。

步骤17318:判断是否遍历完当前行,若是则执行步骤17319,否则执行步骤17320。

步骤17319:判断是否遍历完整个焊缝区域,若是则完成计算,否则执行步骤17321。

步骤17320:将比较单元沿X方向移动S x 个像素,返回步骤1731。

步骤17321:将比较单元沿Y方向移动S y 个像素,返回步骤1731。

采用其他起始位置、遍历顺序时的计算过程与此类似,在此不再赘述。

步骤1740:计算缺陷严重程度图。缺陷严重程度图由原本的高度图像映射为三通道的RGB彩色图得到,可以将缺陷严重程度进行可视化显示,更加直观地显示焊缝上何处的缺陷更为严重。其计算过程如下:

首先将比较单元内的所有像素全部映射为0-255范围内的灰度值,即取

其中G i 为第i个比较单元内所有像素的灰度值,Max(ΔH i )和Min(ΔH i )分别为所有比较单元的差异值的最大值和最小值。

然后将比较单元内的高度数据与灰度值加权后映射为RGB彩色图即为缺陷严重程度图像:计算所有比较单元的高度数据和灰度值的极差:

其中Max(h i )和Min(h i )分别为所有比较单元的高度数据的最大值和最小值,Max(G i )和Min(G i )分别为所有比较单元的灰度值的最大值和最小值。将高度数据和灰度值进行1:1加权后计算彩色映射值:

其中h i 为第i个比较单元内的高度数据。

根据彩色映射值在伪彩图查找表中查找对应的RGB值,即可将各比较单元映射为RGB彩色图,从而得到缺陷严重程度图。

步骤1750:根据所标记的缺陷区域进行结果判定。对所标记的缺陷区域进行距离连通性分析,以将距离小于设定的距离阈值D的缺陷区域合并,计算合并后的缺陷区域的面积,预先设定缺陷面积阈值S,当存在合并后的缺陷区域的面积大于预设的缺陷面积阈值S时,则判定环状焊缝存在缺陷,否则判定环状焊缝焊接良好,当判定环状焊缝存在缺陷时,将面积大于缺陷面积阈值S的合并后的缺陷区域作为焊接缺陷区域,计算出焊接缺陷区域的位置坐标。

缺陷区域间的距离可以用它们之间重心的距离来表示,如图26所示,图中10表示比较单元,11表示焊缝表面的缺陷,12表示已标记为缺陷区域的区域,13表示缺陷区域的重心位置,14表示两个缺陷区域重心之间的距离,15表示合并后的缺陷区域。在进行合并时,首先计算各缺陷区域的重心坐标g(x i ,y i ),然后计算两个缺陷区域的重心之间的距离d,若d≤D,则将这两个缺陷区域合并,这里i表示第i个缺陷区域。可以将差异值ΔH i 作为缺陷量用于对缺陷进行定量评价,合并后的缺陷区域的缺陷量S i =∑ΔH i 。

为获取焊接缺陷区域的位置坐标,也可以计算合并后的缺陷区域的重心坐标来作为焊接缺陷区域的位置坐标。如图27所示,焊接缺陷区域17由3个缺陷区域合并而成,将其重心16的坐标作为其位置坐标。计算过程如下:

计算合并后的缺陷区域的重心坐标G(x j ,y j )作为焊接缺陷区域的位置坐标,其中W i 表示第i个缺陷区域内的灰度值之和,ρ i 表示第i个缺陷区域的加权系数,,表示第i个缺陷区域的重心的横坐标,表示第i个缺陷区域的重心的纵坐标,j表示第j个焊接缺陷区域。

步骤1760:输出判定结果和缺陷严重程度图,当判定环状焊缝存在缺陷时还输出焊接缺陷区域的位置坐标。

判定结果可以输出至PLC(Programmable Logic Controller,可编程逻辑控制器),由PLC控制机械夹爪将电池从电池移载机构200上取下,将良品和缺陷品分类放置。

本申请提供的环状焊缝的高精度缺陷检测方法和装置具有以下优点:

(1)本申请提供的环状焊缝的高精度缺陷检测装置,可嵌入现有的柱状或纽扣状电池的组装生产线,实现电池的全自动组装和在线检测,真正意义上实现了电池的自动化生产,提高了生产效率。装置中的传感器位姿调整机构和对中机构使得环状焊缝能时刻处于3D相机的视野范围之内,保证了焊缝高度数据的有效采集。

(2)现有的环状焊缝表面缺陷检测主要靠人工使用CCD显微镜进行目检,受光照和操作人员主观性的影响,小尺寸的缺陷产品无法被检出,存在严重漏检的情况,本申请提供的环状焊缝的高精度缺陷检测方法,排除了人为主观性的影响,且具有很高的缺陷识别精度,有利于实现缺陷产品的全部检出。

(3)一般生产设备运行起来后存在一定的振动,采用一般的机器视觉检测方法无法克服设备振动对检测的影响,容易导致极大的误检率,本申请提供的环状焊缝的高精度缺陷检测方法,在获取高度图像后对其进行高度校准,可校正因设备运行抖动产生的影响,降低误检率,提高了缺陷检测的稳定性。

(4) 本申请提供的环状焊缝的高精度缺陷检测方法中所采用的缺陷图计算方法和缺陷标记方法,可稳定计算缺陷的位置和面积。

(5) 本申请提供的环状焊缝的高精度缺陷检测方法,将原本的高度图像映射为三通道的RGB彩色图,得到缺陷严重程度图,可以将缺陷严重程度进行可视化显示,更加直观地显示焊缝上各处的缺陷严重情况。

综上所述,本申请提供的环状焊缝的高精度缺陷检测方法和装置,有效提高了环状焊缝表面缺陷的检测效率和检测准确率。

本领域技术人员可以理解,上述实施方式中各种方法的全部或部分功能可以通过硬件的方式实现,也可以通过计算机程序的方式实现。当上述实施方式中全部或部分功能通过计算机程序的方式实现时,该程序可以存储于一计算机可读存储介质中,存储介质可以包括:只读存储器、随机存储器、磁盘、光盘、硬盘等,通过计算机执行该程序以实现上述功能。例如,将程序存储在设备的存储器中,当通过处理器执行存储器中程序,即可实现上述全部或部分功能。另外,当上述实施方式中全部或部分功能通过计算机程序的方式实现时,该程序也可以存储在服务器、另一计算机、磁盘、光盘、闪存盘或移动硬盘等存储介质中,通过下载或复制保存到本地设备的存储器中,或对本地设备的系统进行版本更新,当通过处理器执行存储器中的程序时,即可实现上述实施方式中全部或部分功能。

以上应用了具体个例对本发明进行阐述,只是用于帮助理解本发明,并不用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

Claims (13)

1.一种环状焊缝的高精度缺陷检测方法,应用于柱状或纽扣状的电池,其特征在于,包括:

获取电池表面的高度图像,所述高度图像由3D相机对电池表面进行一周的扫描得到;

获取所述高度图像中的非焊缝区域,利用所述非焊缝区域中的高度数据进行拟合得到参考高度,基于所述参考高度对所述高度图像进行高度校准;

获取高度校准后的所述高度图像中的焊缝区域,按预设的步长取预定大小的区域作为比较单元,对比较单元执行缺陷判别步骤,直至遍历整个所述焊缝区域,其中所述缺陷判别步骤包括:计算所述比较单元内的高度数据的平均值,以及与所述比较单元大小相同、且在预先选择的比较方向上与所述比较单元距离为预设值的区域内的高度数据的平均值,根据所述比较单元内的高度数据的平均值以及与所述比较单元大小相同、且在预先选择的比较方向上与所述比较单元距离为预设值的区域内的高度数据的平均值计算所述比较单元的差异值,根据差异值判断所述比较单元是否为缺陷区域,并对缺陷区域进行标记,其中预先选择的比较方向为X方向、Y方向或XY方向;

利用各比较单元的差异值映射出比较单元内所有像素的灰度值,根据比较单元内的高度数据和灰度值计算出比较单元内所有像素的彩色映射值,根据彩色映射值在伪彩图查找表中查找对应的RGB值,将各比较单元映射为RGB彩色图,从而得到缺陷严重程度图;

对所标记的缺陷区域进行距离连通性分析,以将距离小于设定的距离阈值D的缺陷区域合并,计算合并后的缺陷区域的面积,当存在合并后的缺陷区域的面积大于预设的缺陷面积阈值S时,则判定环状焊缝存在缺陷并计算焊接缺陷区域的位置坐标,否则判定环状焊缝焊接良好,其中焊接缺陷区域指面积大于缺陷面积阈值S的合并后的缺陷区域;

输出判定结果和所述缺陷严重程度图,当判定环状焊缝存在缺陷时还输出焊接缺陷区域的位置坐标。

2.如权利要求1所述的高精度缺陷检测方法,其特征在于,所述高度图像的一行为3D相机进行一次扫描得到的高度数据,所述利用所述非焊缝区域中的高度数据进行拟合得到参考高度,基于所述参考高度对所述高度图像进行高度校准,包括:

从所述非焊缝区域选取一列高度数据进行曲线拟合,得到拟合曲线,将拟合曲线上的高度值作为参考高度,计算所选取的一列高度数据中,每行的高度数据与对应的参考高度的差值d i ,其中i表示第i行;

对于所述高度图像中每一行的高度数据,计算 Z ij +d i 作为新的高度数据,从而得到高度校准后的高度图像,其中Z ij 表示第i行第j列的高度数据。

3.如权利要求1所述的高精度缺陷检测方法,其特征在于,所述比较单元为一矩形区域,且在X方向的长度为L x 个像素,在Y方向的长度为L y 个像素,所述预设的步长包括X方向的步长和Y方向的步长,X方向的步长为S x 个像素,Y方向的步长为S y 个像素,当预先选择的比较方向为X方向时,所述缺陷判别步骤具体为:

计算所述比较单元内的高度数据的平均值H i1,以及在X方向上与所述比较单元距离S x 个像素且形状相同的前后两个矩形区域的高度数据的平均值H i2和H i3,其中i表示第i个比较单元,当所述比较单元超出焊缝区域的边界时,则进行镜像对称扩展以填充所述比较单元中超出焊缝区域的部分;

计算Sub i1=︱H i2-H i1︱和Sub i2=︱H i3-H i1︱,并取差异值ΔH i =Max(Sub i1,Sub i2);当平均值H i2不存在时,则取差异值ΔH i =Max(H i1,H i3),当平均值H i3不存在时,则取差异值ΔH i =Max(H i1,H i2);

将差异值ΔH i 与预设的缺陷标记阈值H进行比较,若ΔH i ≥H,则判定所述比较单元为缺陷区域,并对缺陷区域进行标记。

4.如权利要求1所述的高精度缺陷检测方法,其特征在于,所述比较单元为一矩形区域,且在X方向的长度为L x 个像素,在Y方向的长度为L y 个像素,所述预设的步长包括X方向的步长和Y方向的步长,X方向的步长为S x 个像素,Y方向的步长为S y 个像素,当预先选择的比较方向为Y方向时,所述缺陷判别步骤具体为:

计算所述比较单元内的高度数据的平均值H i1,以及在Y方向上与所述比较单元距离S y 个像素且形状相同的上下两个矩形区域的高度数据的平均值H i4和H i5,其中i表示第i个比较单元,当所述比较单元超出焊缝区域的边界时,则进行镜像对称扩展以填充所述比较单元中超出焊缝区域的部分;

计算Sub i1=︱H i4-H i1︱和Sub i2=︱H i5-H i1︱,并取差异值ΔH i =Max(Sub i1,Sub i2);当平均值H i4不存在时,则取差异值ΔH i =Max(H i1,H i5),当平均值H i5不存在时,则取差异值ΔH i =Max(H i1,H i4);

将差异值ΔH i 与预设的缺陷标记阈值H进行比较,若ΔH i ≥H,则判定所述比较单元为缺陷区域,并对缺陷区域进行标记。

5.如权利要求1所述的高精度缺陷检测方法,其特征在于,所述比较单元为一矩形区域,且在X方向的长度为L x 个像素,在Y方向的长度为L y 个像素,所述预设的步长包括X方向的步长和Y方向的步长,X方向的步长为S x 个像素,Y方向的步长为S y 个像素,当预先选择的比较方向为XY方向时,所述缺陷判别步骤具体为:

计算所述比较单元内的高度数据的平均值H i1,以及在X方向上与所述比较单元距离S x 个像素且形状相同的前后两个矩形区域的高度数据的平均值H i2和H i3,在Y方向上与所述比较单元距离S y 个像素且形状相同的上下两个矩形区域的高度数据的平均值H i4和H i5,其中i表示第i个比较单元,当所述比较单元超出焊缝区域的边界时,则进行镜像对称扩展以填充所述比较单元中超出焊缝区域的部分;

根据H i1、H i2和H i3计算X方向上的差异值Sub i1,当H i2不存在时,则根据H i1和H i3计算X方向上的差异值Sub i1,当H i3不存在时,则根据H i1和H i2计算X方向上的差异值Sub i1;

根据H i1、H i4和H i5计算Y方向上的差异值Sub i2,当H i4不存在时,则根据H i1和H i5计算Y方向上的差异值Sub i2,当H i5不存在时,则根据H i1和H i4计算Y方向上的差异值Sub i2;

取差异值ΔH i =Max(Sub i1,Sub i2);

将差异值ΔH i 与预设的缺陷标记阈值H进行比较,若ΔH i ≥H,则判定所述比较单元为缺陷区域,并对缺陷区域进行标记。

6.如权利要求5所述的高精度缺陷检测方法,其特征在于,根据以下公式计算差异值Sub i1和Sub i2:

Sub i1=︱H i2+H i3-2×H i1︱,当H i2不存在时,则Sub i1=︱H i3-H i1︱,当H i3不存在时,则Sub i1=︱H i2-H i1︱;

Sub i2=︱H i4+H i5-2×H i1︱,当H i4不存在时,则Sub i2=︱H i5-H i1︱,当H i5不存在时,则Sub i2=︱H i4-H i1︱。

7.如权利要求1所述的高精度缺陷检测方法,其特征在于,所述利用各比较单元的差异值映射出比较单元内所有像素的灰度值,根据比较单元内的高度数据和灰度值计算出比较单元内所有像素的彩色映射值,包括:

根据以下公式映射出比较单元内所有像素的灰度值:

其中G i 为第i个比较单元内所有像素的灰度值,Max(ΔH i )和Min(ΔH i )分别为所有比较单元的差异值的最大值和最小值;

计算所有比较单元的高度数据和灰度值的极差:

其中Max(h i )和Min(h i )分别为所有比较单元的高度数据的最大值和最小值,Max(G i )和Min(G i )分别为所有比较单元的灰度值的最大值和最小值;

根据以下公式计算出比较单元内所有像素的彩色映射值:

Value=(G i + h i )×Δh,

其中h i 为第i个比较单元内的高度数据。

8.如权利要求7所述的高精度缺陷检测方法,其特征在于,所述对所标记的缺陷区域进行距离连通性分析,以将距离小于设定的距离阈值D的缺陷区域合并,包括:

计算各缺陷区域的重心坐标g(x i ,y i ),计算两个缺陷区域的重心之间的距离d,若d≤D,则将这两个缺陷区域合并,其中i表示第i个缺陷区域。

10.一种环状焊缝的高精度缺陷检测装置,应用于柱状或纽扣状的电池,其特征在于,包括:

底座;

电池移载机构,设置于所述底座上,所述电池移载机构上设有电池旋转机构,所述电池旋转机构用于固定并带动电池进行旋转;

图像拍摄组件,设置于所述底座上,包括传感器位姿调整机构和一个或多个3D相机,所述一个或多个3D相机设置于所述传感器位姿调整机构上,使得所述一个或多个3D相机能沿其X方向和Z方向移动,其中X方向指与3D相机光轴垂直的方向,Z方向指沿3D相机光轴的方向;

对中机构,设置于所述底座上,用于对电池进行对中以使电池的轴线与所述电池旋转机构的旋转轴重合;

所述电池移载机构用于移载电池经过所述对中机构进行对中,然后将电池移载至所述一个或多个3D相机下,使所述电池旋转机构带动电池旋转一周,从而使3D相机对电池表面进行扫描得到电池表面的高度图像;

处理器,与所述一个或多个3D相机连接,用于获取所述一个或多个3D相机扫描得到的电池表面的高度图像,并执行如权利要求1-9中任一项所述的高精度缺陷检测方法。

11.如权利要求10所述的高精度缺陷检测装置,其特征在于,所述电池旋转机构包括旋转伺服马达和真空吸附旋转轴;所述真空吸附旋转轴顶端开有小孔,用于吸附电池底部以固定电池,另一端与旋转伺服马达的旋转轴相连。

12.如权利要求11所述的高精度缺陷检测装置,其特征在于,所述对中机构包括对称设置的一对对中夹爪,所述对中夹爪的夹持端具有一半圆形凹槽,且半圆形凹槽的直径等于电池的直径,所述对中夹爪用于夹紧电池使电池与所述真空吸附旋转轴同心,当所述对中夹爪夹紧电池时,所述半圆形凹槽的凹槽面覆盖电池与所述真空吸附旋转轴的相接处。

13.一种计算机可读存储介质,其特征在于,所述介质上存储有程序,所述程序能够被处理器执行以实现如权利要求1-9中任一项所述的高精度缺陷检测方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202210062806.8A CN114088738B (zh) | 2022-01-20 | 2022-01-20 | 一种环状焊缝的高精度缺陷检测方法和装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202210062806.8A CN114088738B (zh) | 2022-01-20 | 2022-01-20 | 一种环状焊缝的高精度缺陷检测方法和装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN114088738A true CN114088738A (zh) | 2022-02-25 |

| CN114088738B CN114088738B (zh) | 2022-04-15 |

Family

ID=80308665

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202210062806.8A Active CN114088738B (zh) | 2022-01-20 | 2022-01-20 | 一种环状焊缝的高精度缺陷检测方法和装置 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN114088738B (zh) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN115099290A (zh) * | 2022-08-29 | 2022-09-23 | 瀚能太阳能(山东)集团有限公司 | 一种太阳能电池板生产质量检测方法 |

| CN115456995A (zh) * | 2022-09-15 | 2022-12-09 | 杭州安脉盛智能技术有限公司 | 一种焊缝虚焊检测方法、装置、设备及可读存储介质 |

| CN116029973A (zh) * | 2022-10-28 | 2023-04-28 | 中广核核电运营有限公司 | 图像缺陷的评定方法、装置、设备、存储介质及产品 |

| CN116071240A (zh) * | 2023-03-07 | 2023-05-05 | 广东利元亨智能装备股份有限公司 | 图像拼接方法、装置、计算机设备和存储介质 |

| CN116626053A (zh) * | 2023-07-24 | 2023-08-22 | 宁德微图智能科技有限公司 | 一种电芯蓝膜的缺陷检测方法及装置 |

| CN117218057A (zh) * | 2023-08-01 | 2023-12-12 | 合肥中科君达视界技术股份有限公司 | 新能源电池极柱焊缝缺陷检测方法、设备及存储介质 |

| WO2024239626A1 (zh) * | 2023-05-23 | 2024-11-28 | 宁德时代新能源科技股份有限公司 | 电芯顶盖检测方法、检测系统、电子设备及可读存储介质 |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS59218213A (ja) * | 1983-05-25 | 1984-12-08 | Nippon Steel Corp | 帯板の溶接部検出方法 |

| KR20180109315A (ko) * | 2017-03-27 | 2018-10-08 | 주식회사 포스코 | 스틸 밴드의 용접부 검사 장치 및 검사 방법 |

| CN109239081A (zh) * | 2018-09-18 | 2019-01-18 | 广东省特种设备检测研究院珠海检测院 | 基于结构光与视觉成像的焊缝质量参数检测方法 |

| CN110751604A (zh) * | 2019-09-30 | 2020-02-04 | 佛山科学技术学院 | 一种基于机器视觉的钢管焊缝缺陷在线检测方法 |

| CN111077158A (zh) * | 2019-12-18 | 2020-04-28 | 中国石油天然气集团有限公司 | 一种管线环焊缝宏观金相拍摄分析装置及其使用方法 |

| CN211478106U (zh) * | 2020-01-19 | 2020-09-11 | 苏州库迅机器人有限公司 | 管件焊缝检测装置 |

| US20210114142A1 (en) * | 2019-10-16 | 2021-04-22 | Saudi Arabian Oil Company | Optimized Method and System for Internal Coating of Field Girth Welds |

| WO2021213223A1 (zh) * | 2020-04-20 | 2021-10-28 | 广东利元亨智能装备股份有限公司 | 焊缝质量检测方法、装置、系统及电子设备 |

-

2022

- 2022-01-20 CN CN202210062806.8A patent/CN114088738B/zh active Active

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS59218213A (ja) * | 1983-05-25 | 1984-12-08 | Nippon Steel Corp | 帯板の溶接部検出方法 |

| KR20180109315A (ko) * | 2017-03-27 | 2018-10-08 | 주식회사 포스코 | 스틸 밴드의 용접부 검사 장치 및 검사 방법 |

| CN109239081A (zh) * | 2018-09-18 | 2019-01-18 | 广东省特种设备检测研究院珠海检测院 | 基于结构光与视觉成像的焊缝质量参数检测方法 |

| CN110751604A (zh) * | 2019-09-30 | 2020-02-04 | 佛山科学技术学院 | 一种基于机器视觉的钢管焊缝缺陷在线检测方法 |

| US20210114142A1 (en) * | 2019-10-16 | 2021-04-22 | Saudi Arabian Oil Company | Optimized Method and System for Internal Coating of Field Girth Welds |

| CN111077158A (zh) * | 2019-12-18 | 2020-04-28 | 中国石油天然气集团有限公司 | 一种管线环焊缝宏观金相拍摄分析装置及其使用方法 |

| CN211478106U (zh) * | 2020-01-19 | 2020-09-11 | 苏州库迅机器人有限公司 | 管件焊缝检测装置 |

| WO2021213223A1 (zh) * | 2020-04-20 | 2021-10-28 | 广东利元亨智能装备股份有限公司 | 焊缝质量检测方法、装置、系统及电子设备 |

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN115099290A (zh) * | 2022-08-29 | 2022-09-23 | 瀚能太阳能(山东)集团有限公司 | 一种太阳能电池板生产质量检测方法 |

| CN115099290B (zh) * | 2022-08-29 | 2022-11-01 | 瀚能太阳能(山东)集团有限公司 | 一种太阳能电池板生产质量检测方法 |

| CN115456995A (zh) * | 2022-09-15 | 2022-12-09 | 杭州安脉盛智能技术有限公司 | 一种焊缝虚焊检测方法、装置、设备及可读存储介质 |

| CN116029973A (zh) * | 2022-10-28 | 2023-04-28 | 中广核核电运营有限公司 | 图像缺陷的评定方法、装置、设备、存储介质及产品 |

| CN116071240A (zh) * | 2023-03-07 | 2023-05-05 | 广东利元亨智能装备股份有限公司 | 图像拼接方法、装置、计算机设备和存储介质 |

| WO2024239626A1 (zh) * | 2023-05-23 | 2024-11-28 | 宁德时代新能源科技股份有限公司 | 电芯顶盖检测方法、检测系统、电子设备及可读存储介质 |

| CN116626053A (zh) * | 2023-07-24 | 2023-08-22 | 宁德微图智能科技有限公司 | 一种电芯蓝膜的缺陷检测方法及装置 |

| CN116626053B (zh) * | 2023-07-24 | 2023-11-03 | 宁德微图智能科技有限公司 | 一种电芯蓝膜的缺陷检测方法及装置 |

| CN117218057A (zh) * | 2023-08-01 | 2023-12-12 | 合肥中科君达视界技术股份有限公司 | 新能源电池极柱焊缝缺陷检测方法、设备及存储介质 |

| CN117218057B (zh) * | 2023-08-01 | 2025-11-18 | 合肥中科君达视界技术股份有限公司 | 新能源电池极柱焊缝缺陷检测方法、设备及存储介质 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN114088738B (zh) | 2022-04-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN114088738B (zh) | 一种环状焊缝的高精度缺陷检测方法和装置 | |

| CN111462110B (zh) | 焊缝质量检测方法、装置、系统及电子设备 | |

| KR102056076B1 (ko) | 용접비드 비전 검사 장치 및 용접 불량 검사방법 | |

| CN114714029A (zh) | 铝合金自动弧焊方法及装置 | |

| CN113146172A (zh) | 一种基于多视觉的检测与装配系统及方法 | |

| JPH04233245A (ja) | 半導体チップと導体リード・フレームの検査及び位置合せのためのシステム及び方法 | |

| CN114113116B (zh) | 一种大口径元件表面微缺陷精确检测工艺方法 | |

| CN114654465A (zh) | 一种基于线激光结构光视觉传感的焊缝跟踪提取方法 | |

| CN114049338B (zh) | 一种焊点宽度检测方法 | |

| CN113500593A (zh) | 一种抓取轴类工件指定部位进行上料的方法 | |

| JP2021033712A (ja) | 画像処理装置、撮像装置、ロボット及びロボットシステム | |

| CN111397529A (zh) | 一种基于双目视觉结构光的复杂表面形状检测方法 | |

| JP2020197983A (ja) | 対象物の計測方法、計測装置、プログラム、およびコンピュータ読取り可能な記録媒体 | |

| CN117190871A (zh) | 一种基于双目视觉的初始焊接干伸长测量方法和装置 | |

| CN119554980B (zh) | 基于机械臂的多目视觉汽车法兰盘螺纹检测装置和方法 | |

| JP4234661B2 (ja) | ワイヤボンディングにおけるボールの検査方法 | |

| CN118882520A (zh) | 一种大口径曲面光学元件表面缺陷三维检测装置及方法 | |

| CN117308822A (zh) | 焊接检测系统及使用方法、以及焊接检测方法 | |

| JP2017173142A (ja) | 画像処理装置、画像処理方法およびミクロジョイント切断システム | |

| CN113857652A (zh) | 一种伪同轴视觉激光修复设备 | |

| CN116797546B (zh) | 一种视觉检测搬运方法及控制系统 | |

| CN116472144A (zh) | 图像处理系统以及图像处理方法 | |

| JPH11132720A (ja) | 点欠陥検出装置及び方法 | |

| CN119887893A (zh) | 一种引线键合机焊区z向定位系统及力位切换方法 | |

| JP3873445B2 (ja) | 圧着端子検査装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |