CN113667903B - 一种阶梯组织奥氏体不锈钢、无缝管及其制备方法和应用 - Google Patents

一种阶梯组织奥氏体不锈钢、无缝管及其制备方法和应用 Download PDFInfo

- Publication number

- CN113667903B CN113667903B CN202110916409.8A CN202110916409A CN113667903B CN 113667903 B CN113667903 B CN 113667903B CN 202110916409 A CN202110916409 A CN 202110916409A CN 113667903 B CN113667903 B CN 113667903B

- Authority

- CN

- China

- Prior art keywords

- stainless steel

- austenitic stainless

- rolling

- less

- temperature

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/10—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of tubular bodies

- C21D8/105—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of tubular bodies of ferrous alloys

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/001—Ferrous alloys, e.g. steel alloys containing N

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/02—Ferrous alloys, e.g. steel alloys containing silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/04—Ferrous alloys, e.g. steel alloys containing manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/58—Ferrous alloys, e.g. steel alloys containing chromium with nickel with more than 1.5% by weight of manganese

-

- G—PHYSICS

- G21—NUCLEAR PHYSICS; NUCLEAR ENGINEERING

- G21C—NUCLEAR REACTORS

- G21C3/00—Reactor fuel elements and their assemblies; Selection of substances for use as reactor fuel elements

- G21C3/02—Fuel elements

- G21C3/04—Constructional details

- G21C3/06—Casings; Jackets

- G21C3/07—Casings; Jackets characterised by their material, e.g. alloys

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/001—Austenite

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E30/00—Energy generation of nuclear origin

- Y02E30/30—Nuclear fission reactors

Abstract

本发明涉及不锈钢及其制造领域,尤其涉及一种阶梯组织奥氏体不锈钢、无缝管及其制备方法,所述奥氏体不锈钢包含:C≤0.020%,19.0%≤Cr≤20.0%,9.5%≤Ni≤11.0%,0.10%≤N≤0.14%,其余成分为满足ASME SA213M‑TP304N标准要求的原料,所述奥氏体不锈钢内部含有阶梯状晶粒组织。本发明通过同时大幅降低碳含量以及添加氮元素,同时控制中间热处理以及最终热处理的温度参数,能够精准控制奥氏体不锈钢中阶梯组织的形成,从而使得本发明中的奥氏体不锈钢的耐腐蚀效果大大提升,使其能够对LBE具有更高的耐腐蚀效果,从而能够在核反应堆结构材料中用于制备耐LBE腐蚀的无缝管。

Description

技术领域

本发明涉及不锈钢及其制造领域,尤其涉及一种阶梯组织奥氏体不锈钢、无缝管及其制备方法和应用。

背景技术

铅铋共晶(LBE)由于沸点高,熔点低,化学反应性低以及中子适度性差等,被作为第四代快速反应堆的候选冷却剂和加速器驱动系统中的散裂靶材。LBE应用的一个主要缺点是它与结构材料的相容性问题,即液态金属脆化和液态金属腐蚀。在低于450℃的含静态氧的LBE中奥氏体钢比铁素体或马氏体钢具有更好的抗氧化性。但是,普通的奥氏体不锈钢耐腐蚀性能差,强度较低。因此,急需具有强度高、耐蚀性良好的奥氏体材料。

TP304N奥氏体不锈钢由于C元素含量低以及添加了N元素,可以提高不锈钢的强度和耐蚀性。然而,含氮不锈钢在凝固时,固溶度会减小,导致在冶炼过程中铬的碳化物和氮化物会沿晶界析出,造成晶界贫铬,因而使得腐蚀性变差。在实际生产中,通过固溶处理(即将合金加热到高温单相区恒温保持,使过剩相充分溶解到固溶体中后快速冷却,从而得到过饱和固溶体的热处理工艺)可以使碳、氮化物固溶到基体中,使组织为阶梯组织,可减少铬化物的析出,从而保证材料耐蚀性。但是,目前尚未有精确控制奥氏体无缝管内部形成阶梯组织的专利报道。

发明内容

本发明是为了克服现有技术中的奥氏体不锈钢难以精确控制内部阶梯组织的形成的缺陷,提供了一种阶梯组织奥氏体不锈钢、无缝管及其制备方法和应用,实现了TP304N奥氏体无缝管具有阶梯组织的要求,从而可以高效率地制备出满足LBE使用要求的各种规格的结构材料。

为实现上述发明目的,本发明通过以下技术方案实现:

一种阶梯组织奥氏体不锈钢,按照重量百分比计,所述奥氏体不锈钢为:C≤0.020%,19.0%≤Cr≤20.0%,9.5%≤Ni≤11.0%,0.10%≤N≤0.14%,其余为满足ASMESA213M-TP304N标准要求的成分,所述奥氏体不锈钢内部含有阶梯状晶粒组织。

本发明中的奥氏体不锈钢通过控制碳以及氮的含量,能够为奥氏体不锈钢形成具有良好耐蚀性能的阶梯状晶粒组织提供便利。其中本发明将奥氏体不锈钢中的碳含量降低到小于0.020%,这种调整能够有效的提升本发明奥氏体不锈钢的耐腐蚀效果。但是,固溶碳含量的降低使得奥氏体不锈钢的强度也随之大大降低,因此本发明还在奥氏体不锈钢中加入了一定量的氮元素以克服低碳含量所带来的奥氏体不锈钢的缺陷。

在奥氏体不锈钢中氮原子以及碳原子均以间隙原子的形式固溶强化奥氏体,但氮元素能够加强钢的金属键而碳元素则加强原子间的共价键,由于氮原子占据间隙位置时电子云密度比碳高,因此氮比碳更能稳定奥氏体,氮元素可以导致滑移平面和变形孪晶的增加,从而阻止位错运动和孪晶扩展,极大地增加奥氏体不锈钢的形变硬化率和强度,从而提升了低碳奥氏体不锈钢的力学性能。此外,氮元素还能够非常强烈地形成稳定奥氏体并且能够扩大奥氏体相区,因而能够进一步有效提高奥氏体的耐腐蚀性能,特别是对于耐局部腐蚀,例如晶间腐蚀、点腐蚀和缝隙腐蚀等。

本发明中将氮元素的添加量严格控制在0.10%≤N≤0.14%范围内,其原因在于氮元素的低含量添加无法对本发明中的奥氏体不锈钢起到良好的耐腐蚀效果以及力学补偿效果,通过日常试验经验得知,在添加量大于等于0.10%之后即可得到既有良好耐腐蚀效果又有良好力学效果的目的。但是,氮含量也不能无限制的提升,其原因在于,在日常的实验中研究人员发现,在0.10%≤N≤0.14%这个范围内,氮元素能够全部以固溶的形式存在晶界内,而当氮元素大于0.14%之后,一部分的铬的氮化物会沿晶界脆性析出,导致无法形成具有阶梯组织的晶粒。

因此,本发明通过同时大幅降低碳含量以及掺杂氮元素,能够精准控制奥氏体不锈钢中阶梯组织的形成,从而使得本发明中的奥氏体不锈钢的耐腐蚀效果大大提升,使其能够对LBE具有更高的耐腐蚀效果。同时还能够有效提升奥氏体不锈钢的力学强度。

作为优选,按照重量百分比计,所述奥氏体不锈钢成分为C≤0.020,Si≤1.00,Mn≤2.00,P≤0.03,S≤0.01,19.0≤Cr≤20.0,9.5≤Ni≤11.0,0.10≤N≤0.14,余量为Fe以及不可避免杂质。

一种阶梯组织奥氏体无缝管的制备方法,包括以下步骤:

(S.1)采用电弧炉对上述奥氏体不锈钢进行炉外精炼以及电渣重熔,然后热锻成型制得圆钢;

(S.2)将步骤(S.1)中的圆钢进行热挤压处理,得到冷轧用的荒管;

(S.3)将荒管冷轧成要求规格的管材,在每道次冷轧后对管材进行中间热处理和酸洗;

(S.4)在1040~1060℃的温度范围内对所有规格的管材进行最终热处理。

本发明中的奥氏体无缝管除了原料配比对阶梯组织的形成具有的影响之外,在制备过程中的热处理也对阶梯组织的形成具有较大的影响。本发明严格控制了最终热处理的温度,将其温度限定在1040~1060℃的范围内,在此温度范围内,阶梯组织能够稳定的形成,当温度高于此范围后,晶粒中的析出相便会形成析出,导致热处理过程中沿晶界析出铬的碳化物和氮化物,造成晶界贫铬,腐蚀性变差的问题。

作为优选,所述步骤(S.1)中在热锻成型过程中锻压比不小于4.0。

本发明中在热锻成型过程中将锻压比限定在不小于4.0的范围内,其能够使得内部的元素分布更加均匀,尤其对于氮元素的分布,使得氮化物能够更容易形成弥散的细小强化相,从而提升了不锈钢材料的耐腐蚀性能以及力学性能。当锻压小于4.0之后,其中各元素的分布则会出现分散不均匀的现象,导致其耐腐蚀性能以及力学性能均会出现不同程度的下降。

作为优选,所述步骤(S.2)中热挤压处理时挤压温度在1130~1250℃,挤压比为12~18,热挤压处理后还需对所得到的荒管进行精整处理。

本发明中的在热挤压过程中的挤压温度为1130~1250℃,高于圆钢的再结晶温度,因此在此温度下,圆钢的变形抗力大幅降低更加容易塑形。同时,在经过挤压比为12~18的挤压处理后,晶粒破碎严重,晶粒细化充分。当温度下降时,此时则会在其内部再结晶,重新形成的晶粒结构可以通过位错滑移细晶化、孪晶细化以及动态再结晶等过程将原本内部尺寸较大的晶粒进行细化,从而形成小尺寸的晶粒,有效提升了奥氏体不锈钢的力学以及防腐蚀效果。当挤压比小于12以后,管材内部的晶粒的尺寸均匀性则会大幅下降,同时平均晶粒尺寸也会增加,导致材料力学性能的下降。而当挤压比大于18以后虽然晶粒尺寸会下降,但是较大的应力作用还会在不锈钢内部出现细微的裂纹组织,也会影响其整理效果,同时在挤压比大于18的条件下,还会有一部分的析出相的生成,不利于最后形成稳定均一的阶梯组织。

作为优选,所述步骤(S.2)在进行热挤压处理时,首先将管坯预加热至800~850℃,预热1~2小时,然后再加热至挤压温度。

在热挤压前先进行预热能够软化管坯,提高其塑形,降低对模具以及设备的要求。

作为优选,所述步骤(S.3)中冷轧过程中单次压下量为45~72%,中间热处理温度为1040~1080℃。

本发明中冷轧过程中单次压下量为45~72%,其目的在于对荒管起到较大的形变,从而细化其内部的晶粒,并且将晶粒的分布更加均匀化。在上文中我们已知,最终热处理在1040~1060℃的范围内,奥氏体不锈钢中的阶梯组织能够稳定的形成,本发明在中间热处理的温度在1040~1080℃范围内,其最高温度与最终热处理的温度高了20℃的余量,其主要目的在于温度高、材料软化程度高,冷轧过程中不易出现轧折、裂纹等缺陷。

作为优选,所述步骤(S.3)以及(S.4)的热处理前均需要做去油处理,且步骤(S.4)中最终热处理为光亮热处理。

一种阶梯组织奥氏体无缝管,其通过如上述方法制备得到。

一种核反应堆结构材料奥氏体无缝管,其使用上述阶梯组织奥氏体无缝管加工得到。

因此,本发明具有以下有益效果:

(1)本发明在奥氏体不锈钢内部均匀分布有呈阶梯状的晶粒组织,因而使得本发明中的奥氏体不锈钢具有良好的耐腐蚀性能以及力学性能;

(2)本发明中的这种制备方法能够精准的引导奥氏体不锈钢形成阶梯组织,并且不会对TP304N奥氏体不锈钢性能产生不利影响;

(3)本发明所制备的无缝管尺寸精度高、表面质量好,并且能够有效提高核反应堆结构中对于LBE材料的相容性。

附图说明

图1 为本发明实施例1中Φ19.05*2.8mm管材组织照片。

图2 为本发明实施例2中Φ19.05*1mm管材组织照片。

图3 为本发明对比例1中Φ19.05*2.8mm管材组织照片。

具体实施方式

下面结合说明书附图以及具体实施例对本发明做进一步描述。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。此外,下述说明中涉及到的本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

实施例1

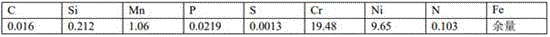

采用电弧炉+炉外精炼+电渣重熔进行炼钢,热锻后车光交货,锻压比为4.0。锻造后圆钢直径为204mm,其成分如表1所示。

表1 TP304N化学成分(质量分数,%)

把直径为204mm,长度为3m的圆钢,切割为50cm的短料,把短料进行钻孔、倒角、清洗,之后在环形加热炉中进行850℃预热1.2小时,再在一次感应加热炉中加热到1170℃,之后扩孔,然后在进行二次感应加热到1200℃,最终在4200t热挤压机上进行挤压,热挤压温度为1200℃,热挤压比为15,获得表面质量良好,表面均匀无明显影响冷轧缺陷的Φ80*9mm荒管,之后对荒管进行精整处理。

在60冷轧机上进行轧制,Φ80*9mm轧到Φ57*6.5mm,压下量为48.63%,去油、退火,退火温度为1060℃,保温25分钟,酸洗、矫直。

之后在30冷轧机上进行轧制,Φ57*6.5mm轧到Φ33.4*4.2mm,压下量为62.64%,去油、退火,退火温度为1060℃,保温20分钟,酸洗、矫直。

最后在15冷轧机上进行轧制,Φ33.4*4.2mm轧到Φ19.05*2.8mm,压下量为62.90%,去油、光亮退火,光亮退火温度为1040℃,保温15分钟,矫直、抛光、精整得到阶梯组织奥氏体无缝管。

对实施例1中的奥氏体无缝管通过金相显微镜进行显微检测,其管材组织照片如图1所示。

对实施例1制备得到的无缝管进行力学性能和腐蚀性能测试,测试结果如下表2所示。

表2 实例1中管材力学性能和腐蚀性能

实施例2

采用电弧炉+炉外精炼+电渣重熔进行炼钢,热锻后车光交货,锻压比为4.0。锻造后圆钢直径为204mm,其成分如表4所示。

表3 TP304N化学成分(质量分数,%)

把直径为204mm,长度为2.8m的圆钢,切割为50cm的短料,把短料进行钻孔、倒角、清洗,之后在环形加热炉中进行830℃预热1.5小时,再在一次感应加热炉中加热到1150℃,之后扩孔,然后在进行二次感应加热到1190℃,最终在4200t热挤压机上进行挤压,热挤压温度为1190℃,热挤压比为13,获得表面质量良好,表面均匀无明显影响冷轧缺陷的Φ80*7.2mm荒管,之后对荒管进行精整处理。

在60冷轧机上进行轧制,Φ80*7.2mm轧到Φ45*3.75mm,压下量为70.49%,去油、退火,退火温度为1050℃,保温25分钟,酸洗、矫直。

之后在30冷轧机上进行轧制,Φ45*3.75mm轧到Φ32*2.3mm,压下量为55.84%,去油、退火,退火温度为1050℃,保温20分钟,酸洗、矫直。

最后在15冷轧机上进行轧制,Φ32*2.3mm轧到Φ19.05*1mm,压下量为73.58%,去油、光亮退火,光亮退火温度为1040℃,保温15分钟,矫直、抛光、精整得到阶梯组织奥氏体无缝管。

将实施例2中的奥氏体无缝管通过金相显微镜进行显微检测,其管材组织照片如图1所示。

对实施例2制备得到的无缝管进行力学性能和腐蚀性能测试,测试结果如下表4所示。

表4 实例2中管材力学性能和腐蚀性能

实施例3

采用电弧炉+炉外精炼+电渣重熔进行炼钢,热锻后车光交货,锻压比为5.0。锻造后圆钢直径为204mm,其成分如表5所示。

表5 TP304N化学成分(质量分数,%)

把直径为204mm,长度为2.8m的圆钢,切割为50cm的短料,把短料进行钻孔、倒角、清洗,之后在环形加热炉中进行800℃预热2小时,再在一次感应加热炉中加热到1130℃,之后扩孔,然后在进行二次感应加热到1220℃,最终在4200t热挤压机上进行挤压,热挤压温度为1220℃,热挤压比为12,获得表面质量良好,表面均匀无明显影响冷轧缺陷的Φ80*7.2mm荒管,之后对荒管进行精整处理。

在60冷轧机上进行轧制,Φ80*7.2mm轧到Φ45*3.75mm,压下量为68.68%,去油、退火,退火温度为1080℃,保温25分钟,酸洗、矫直。

之后在30冷轧机上进行轧制,Φ45*3.75mm轧到Φ32*2.3mm,压下量为45.65%,去油、退火,退火温度为1060℃,保温20分钟,酸洗、矫直。

最后在15冷轧机上进行轧制,Φ32*2.3mm轧到Φ19.05*1mm,压下量为71.98%,去油、光亮退火,光亮退火温度为1060℃,保温15分钟,矫直、抛光、精整得到阶梯组织奥氏体无缝管。

对实施例3制备得到的无缝管进行力学性能和腐蚀性能测试,测试结果如下表6所示。

表6 实例3中管材力学性能和腐蚀性能

实施例4

采用电弧炉+炉外精炼+电渣重熔进行炼钢,热锻后车光交货,锻压比为4.0。锻造后圆钢直径为204mm,其成分如表7所示。

表7 TP304N化学成分(质量分数,%)

把直径为204mm,长度为3m的圆钢,切割为50cm的短料,把短料进行钻孔、倒角、清洗,之后在环形加热炉中进行850℃预热1小时,再在一次感应加热炉中加热到1180℃,之后扩孔,然后在进行二次感应加热到1250℃,最终在4200t热挤压机上进行挤压,热挤压温度为1250℃,热挤压比为16,获得表面质量良好,表面均匀无明显影响冷轧缺陷的Φ80*7.2mm荒管,之后对荒管进行精整处理。

在60冷轧机上进行轧制,Φ80*7.2mm轧到Φ45*3.75mm,压下量为45.01%,去油、退火,退火温度为1065℃,保温25分钟,酸洗、矫直。

之后在30冷轧机上进行轧制,Φ45*3.75mm轧到Φ32*2.3mm,压下量为68.5%,去油、退火,退火温度为1035℃,保温20分钟,酸洗、矫直。

最后在15冷轧机上进行轧制,Φ32*2.3mm轧到Φ19.05*1mm,压下量为70.01%,去油、光亮退火,光亮退火温度为1030℃,保温15分钟,矫直、抛光、精整得到阶梯组织奥氏体无缝管。

对实施例4制备得到的无缝管进行力学性能和腐蚀性能测试,测试结果如下表8所示。

表8 实例4中管材力学性能和腐蚀性能

实施例5

采用电弧炉+炉外精炼+电渣重熔进行炼钢,热锻后车光交货,锻压比为6.5。锻造后圆钢直径为204mm,其成分如表9所示。

表9 TP304N化学成分(质量分数,%)

把直径为204mm,长度为2.8m的圆钢,切割为50cm的短料,把短料进行钻孔、倒角、清洗,之后在环形加热炉中进行840℃预热1.5小时,再在一次感应加热炉中加热到1215℃,之后扩孔,然后在进行二次感应加热到1240℃,最终在4200t热挤压机上进行挤压,热挤压温度为1240℃,热挤压比为18,获得表面质量良好,表面均匀无明显影响冷轧缺陷的Φ80*7.2mm荒管,之后对荒管进行精整处理。

在60冷轧机上进行轧制,Φ80*7.2mm轧到Φ45*3.75mm,压下量为52.68%,去油、退火,退火温度为1055℃,保温25分钟,酸洗、矫直。

之后在30冷轧机上进行轧制,Φ45*3.75mm轧到Φ32*2.3mm,压下量为70.58%,去油、退火,退火温度为1050℃,保温15分钟,酸洗、矫直。

最后在15冷轧机上进行轧制,Φ32*2.3mm轧到Φ19.05*1mm,压下量为68.25%,去油、光亮退火,光亮退火温度为1050℃,保温20分钟,矫直、抛光、精整得到阶梯组织奥氏体无缝管。

对实施例5制备得到的无缝管进行力学性能和腐蚀性能测试,测试结果如下表10所示。

表10 实例5中管材力学性能和腐蚀性能

实施例6

采用电弧炉+炉外精炼+电渣重熔进行炼钢,热锻后车光交货,锻压比为4.0。锻造后圆钢直径为204mm,其成分如表11所示。

表11TP304N化学成分(质量分数,%)

把直径为204mm,长度为2.8m的圆钢,切割为50cm的短料,把短料进行钻孔、倒角、清洗,之后在环形加热炉中进行845℃预热1.1小时,再在一次感应加热炉中加热到1150℃,之后扩孔,然后在进行二次感应加热到1180℃,最终在4200t热挤压机上进行挤压,热挤压温度为1180℃,热挤压比为12,获得表面质量良好,表面均匀无明显影响冷轧缺陷的Φ80*7.2mm荒管,之后对荒管进行精整处理。

在60冷轧机上进行轧制,Φ80*7.2mm轧到Φ45*3.75mm,压下量为50.18%,去油、退火,退火温度为1065℃,保温15分钟,酸洗、矫直。

之后在30冷轧机上进行轧制,Φ45*3.75mm轧到Φ32*2.3mm,压下量为63.25%,去油、退火,退火温度为1045℃,保温30分钟,酸洗、矫直。

最后在15冷轧机上进行轧制,Φ32*2.3mm轧到Φ19.05*1mm,压下量为69.68%,去油、光亮退火,光亮退火温度为1045℃,保温25分钟,矫直、抛光、精整得到阶梯组织奥氏体无缝管。

对实施例6制备得到的无缝管进行力学性能和腐蚀性能测试,测试结果如下表12所示。

表12 实例6中管材力学性能和腐蚀性能

实施例7

采用电弧炉+炉外精炼+电渣重熔进行炼钢,热锻后车光交货,锻压比为5.5。锻造后圆钢直径为204mm,其成分如表13所示。

表13 TP304N化学成分(质量分数,%)

把直径为204mm,长度为2.8m的圆钢,切割为50cm的短料,把短料进行钻孔、倒角、清洗,之后在环形加热炉中进行835℃预热1.5小时,再在一次感应加热炉中加热到1180℃,之后扩孔,然后在进行二次感应加热到1200℃,最终在4200t热挤压机上进行挤压,热挤压温度为1200℃,热挤压比为15,获得表面质量良好,表面均匀无明显影响冷轧缺陷的Φ80*7.2mm荒管,之后对荒管进行精整处理。

在60冷轧机上进行轧制,Φ80*7.2mm轧到Φ45*3.75mm,压下量为58.86%,去油、退火,退火温度为1045℃,保温25分钟,酸洗、矫直。

之后在30冷轧机上进行轧制,Φ45*3.75mm轧到Φ32*2.3mm,压下量为60.28%,去油、退火,退火温度为1040℃,保温30分钟,酸洗、矫直。

最后在15冷轧机上进行轧制,Φ32*2.3mm轧到Φ19.05*1mm,压下量为65.38%,去油、光亮退火,光亮退火温度为1040℃,保温25分钟,矫直、抛光、精整得到阶梯组织奥氏体无缝管。

对实施例7制备得到的无缝管进行力学性能和腐蚀性能测试,测试结果如下表14所示。

表14 实例7中管材力学性能和腐蚀性能

实施例8

采用电弧炉+炉外精炼+电渣重熔进行炼钢,热锻后车光交货,锻压比为7.0。锻造后圆钢直径为204mm,其成分如表15所示。

表15TP304N化学成分(质量分数,%)

把直径为204mm,长度为2.8m的圆钢,切割为50cm的短料,把短料进行钻孔、倒角、清洗,之后在环形加热炉中进行845℃预热2小时,再在一次感应加热炉中加热到1185℃,之后扩孔,然后在进行二次感应加热到1190℃,最终在4200t热挤压机上进行挤压,热挤压温度为1190℃,热挤压比为13,获得表面质量良好,表面均匀无明显影响冷轧缺陷的Φ80*7.2mm荒管,之后对荒管进行精整处理。

在60冷轧机上进行轧制,Φ80*7.2mm轧到Φ45*3.75mm,压下量为47.20%,去油、退火,退火温度为1080℃,保温25分钟,酸洗、矫直。

之后在30冷轧机上进行轧制,Φ45*3.75mm轧到Φ32*2.3mm,压下量为45.68%,去油、退火,退火温度为1060℃,保温20分钟,酸洗、矫直。

最后在15冷轧机上进行轧制,Φ32*2.3mm轧到Φ19.05*1mm,压下量为70.12%,去油、光亮退火,光亮退火温度为1060℃,保温25分钟,矫直、抛光、精整得到阶梯组织奥氏体无缝管。

对实施例8制备得到的无缝管进行力学性能和腐蚀性能测试,测试结果如下表16所示。

表16 实例8中管材力学性能和腐蚀性能

实施例9

采用电弧炉+炉外精炼+电渣重熔进行炼钢,热锻后车光交货,锻压比为5.0。锻造后圆钢直径为204mm,其成分如表17所示。

表17 TP304N化学成分(质量分数,%)

把直径为204mm,长度为2.8m的圆钢,切割为50cm的短料,把短料进行钻孔、倒角、清洗,之后在环形加热炉中进行815℃预热2小时,再在一次感应加热炉中加热到1230℃,之后扩孔,然后在进行二次感应加热到1240℃,最终在4200t热挤压机上进行挤压,热挤压温度为1240℃,热挤压比为12,获得表面质量良好,表面均匀无明显影响冷轧缺陷的Φ80*7.2mm荒管,之后对荒管进行精整处理。

在60冷轧机上进行轧制,Φ80*7.2mm轧到Φ45*3.75mm,压下量为63.50%,去油、退火,退火温度为1070℃,保温20分钟,酸洗、矫直。

之后在30冷轧机上进行轧制,Φ45*3.75mm轧到Φ32*2.3mm,压下量为48.36%,去油、退火,退火温度为1055℃,保温20分钟,酸洗、矫直。

最后在15冷轧机上进行轧制,Φ32*2.3mm轧到Φ19.05*1mm,压下量为69.42%,去油、光亮退火,光亮退火温度为1045℃,保温15分钟,矫直、抛光、精整得到阶梯组织奥氏体无缝管。

对实施例9制备得到的无缝管进行力学性能和腐蚀性能测试,测试结果如下表18所示。

表18 实例9中管材力学性能和腐蚀性能

实施例10

采用电弧炉+炉外精炼+电渣重熔进行炼钢,热锻后车光交货,锻压比为5.0。锻造后圆钢直径为204mm,其成分如表19所示。

表19 TP304N化学成分(质量分数,%)

把直径为204mm,长度为2.8m的圆钢,切割为50cm的短料,把短料进行钻孔、倒角、清洗,之后在环形加热炉中进行805℃预热2小时,再在一次感应加热炉中加热到1200℃,之后扩孔,然后在进行二次感应加热到1215℃,最终在4200t热挤压机上进行挤压,热挤压温度为1215℃,热挤压比为15,获得表面质量良好,表面均匀无明显影响冷轧缺陷的Φ80*7.2mm荒管,之后对荒管进行精整处理。

在60冷轧机上进行轧制,Φ80*7.2mm轧到Φ45*3.75mm,压下量为48.36%,去油、退火,退火温度为1060℃,保温25分钟,酸洗、矫直。

之后在30冷轧机上进行轧制,Φ45*3.75mm轧到Φ32*2.3mm,压下量为55.58%,去油、退火,退火温度为1050℃,保温25分钟,酸洗、矫直。

最后在15冷轧机上进行轧制,Φ32*2.3mm轧到Φ19.05*1mm,压下量为61.88%,去油、光亮退火,光亮退火温度为1045℃,保温15分钟,矫直、抛光、精整得到阶梯组织奥氏体无缝管。

对实施例10制备得到的无缝管进行力学性能和腐蚀性能测试,测试结果如下表20所示。

表20 实例10中管材力学性能和腐蚀性能

实施例11

采用电弧炉+炉外精炼+电渣重熔进行炼钢,热锻后车光交货,锻压比为5.0。锻造后圆钢直径为204mm,其成分如表21所示。

表21 TP304N化学成分(质量分数,%)

把直径为204mm,长度为2.8m的圆钢,切割为50cm的短料,把短料进行钻孔、倒角、清洗,之后在环形加热炉中进行805℃预热2小时,再在一次感应加热炉中加热到1200℃,之后扩孔,然后在进行二次感应加热到1215℃,最终在4200t热挤压机上进行挤压,热挤压温度为1215℃,热挤压比为15,获得表面质量良好,表面均匀无明显影响冷轧缺陷的Φ80*7.2mm荒管,之后对荒管进行精整处理。

在60冷轧机上进行轧制,Φ80*7.2mm轧到Φ45*3.75mm,压下量为48.36%,去油、退火,退火温度为1060℃,保温25分钟,酸洗、矫直。

之后在30冷轧机上进行轧制,Φ45*3.75mm轧到Φ32*2.3mm,压下量为55.58%,去油、退火,退火温度为1050℃,保温25分钟,酸洗、矫直。

最后在15冷轧机上进行轧制,Φ32*2.3mm轧到Φ19.05*1mm,压下量为61.88%,去油、光亮退火,光亮退火温度为1045℃,保温15分钟,矫直、抛光、精整得到阶梯组织奥氏体无缝管。

对实施例11制备得到的无缝管进行力学性能和腐蚀性能测试,测试结果如下表22所示。

表22 实例11中管材力学性能和腐蚀性能

实施例12

采用电弧炉+炉外精炼+电渣重熔进行炼钢,热锻后车光交货,锻压比为5.0。锻造后圆钢直径为204mm,其成分如表23所示。

表23 TP304N化学成分(质量分数,%)

把直径为204mm,长度为2.8m的圆钢,切割为50cm的短料,把短料进行钻孔、倒角、清洗,之后在环形加热炉中进行805℃预热2小时,再在一次感应加热炉中加热到1200℃,之后扩孔,然后在进行二次感应加热到1215℃,最终在4200t热挤压机上进行挤压,热挤压温度为1215℃,热挤压比为15,获得表面质量良好,表面均匀无明显影响冷轧缺陷的Φ80*7.2mm荒管,之后对荒管进行精整处理。

在60冷轧机上进行轧制,Φ80*7.2mm轧到Φ45*3.75mm,压下量为48.36%,去油、退火,退火温度为1060℃,保温25分钟,酸洗、矫直。

之后在30冷轧机上进行轧制,Φ45*3.75mm轧到Φ32*2.3mm,压下量为55.58%,去油、退火,退火温度为1050℃,保温25分钟,酸洗、矫直。

最后在15冷轧机上进行轧制,Φ32*2.3mm轧到Φ19.05*1mm,压下量为61.88%,去油、光亮退火,光亮退火温度为1045℃,保温15分钟,矫直、抛光、精整得到阶梯组织奥氏体无缝管。

对实施例12制备得到的无缝管进行力学性能和腐蚀性能测试,测试结果如下表24所示。

表24 实例12中管材力学性能和腐蚀性能

实施例13

采用电弧炉+炉外精炼+电渣重熔进行炼钢,热锻后车光交货,锻压比为5.0。锻造后圆钢直径为204mm,其成分如表25所示。

表25 TP304N化学成分(质量分数,%)

把直径为204mm,长度为2.8m的圆钢,切割为50cm的短料,把短料进行钻孔、倒角、清洗,之后在环形加热炉中进行805℃预热2小时,再在一次感应加热炉中加热到1200℃,之后扩孔,然后在进行二次感应加热到1215℃,最终在4200t热挤压机上进行挤压,热挤压温度为1215℃,热挤压比为15,获得表面质量良好,表面均匀无明显影响冷轧缺陷的Φ80*7.2mm荒管,之后对荒管进行精整处理。

在60冷轧机上进行轧制,Φ80*7.2mm轧到Φ45*3.75mm,压下量为48.36%,去油、退火,退火温度为1060℃,保温25分钟,酸洗、矫直。

之后在30冷轧机上进行轧制,Φ45*3.75mm轧到Φ32*2.3mm,压下量为55.58%,去油、退火,退火温度为1050℃,保温25分钟,酸洗、矫直。

最后在15冷轧机上进行轧制,Φ32*2.3mm轧到Φ19.05*1mm,压下量为61.88%,去油、光亮退火,光亮退火温度为1045℃,保温15分钟,矫直、抛光、精整得到阶梯组织奥氏体无缝管。

对实施例13制备得到的无缝管进行力学性能和腐蚀性能测试,测试结果如下表26所示。

表26 实例13中管材力学性能和腐蚀性能

实施例14

采用电弧炉+炉外精炼+电渣重熔进行炼钢,热锻后车光交货,锻压比为5.0。锻造后圆钢直径为204mm,其成分如表27所示。

表27 TP304N化学成分(质量分数,%)

把直径为204mm,长度为2.8m的圆钢,切割为50cm的短料,把短料进行钻孔、倒角、清洗,之后在环形加热炉中进行805℃预热2小时,再在一次感应加热炉中加热到1200℃,之后扩孔,然后在进行二次感应加热到1215℃,最终在4200t热挤压机上进行挤压,热挤压温度为1215℃,热挤压比为15,获得表面质量良好,表面均匀无明显影响冷轧缺陷的Φ80*7.2mm荒管,之后对荒管进行精整处理。

在60冷轧机上进行轧制,Φ80*7.2mm轧到Φ45*3.75mm,压下量为48.36%,去油、退火,退火温度为1060℃,保温25分钟,酸洗、矫直。

之后在30冷轧机上进行轧制,Φ45*3.75mm轧到Φ32*2.3mm,压下量为55.58%,去油、退火,退火温度为1050℃,保温25分钟,酸洗、矫直。

最后在15冷轧机上进行轧制,Φ32*2.3mm轧到Φ19.05*1mm,压下量为61.88%,去油、光亮退火,光亮退火温度为1045℃,保温15分钟,矫直、抛光、精整得到阶梯组织奥氏体无缝管。

对实施例14制备得到的无缝管进行力学性能和腐蚀性能测试,测试结果如下表28所示。

表28 实例14中管材力学性能和腐蚀性能

对比例1

采用电弧炉+炉外精炼+电渣重熔进行炼钢,热锻后车光交货,锻压比为4.0。锻造后圆钢直径为204mm,其成分如表29所示。

表29 TP304N化学成分(质量分数,%)

把直径为204mm,长度为3m的圆钢,切割为50cm的短料,把短料进行钻孔、倒角、清洗,之后在环形加热炉中进行850℃预热1.2小时,再在一次感应加热炉中加热到1170℃,之后扩孔,然后在进行二次感应加热到1200℃,最终在4200t热挤压机上进行挤压,热挤压温度为1200℃,热挤压比为15,获得表面质量良好,表面均匀无明显影响冷轧缺陷的Φ80*9mm荒管,之后对荒管进行精整处理。

在60冷轧机上进行轧制,Φ80*9mm轧到Φ57*6.5mm,压下量为48.63%,去油、退火,退火温度为1060℃,保温25分钟,酸洗、矫直。

之后在30冷轧机上进行轧制,Φ57*6.5mm轧到Φ33.4*4.2mm,压下量为62.64%,去油、退火,退火温度为1060℃,保温20分钟,酸洗、矫直。

最后在15冷轧机上进行轧制,Φ33.4*4.2mm轧到Φ19.05*2.8mm,压下量为62.90%,去油、光亮退火,光亮退火温度为1040℃,保温15分钟,矫直、抛光、精整得到无缝管。

将对比例1中的无缝管通过金相显微镜进行显微检测,其管材组织照片如图1所示。

对对比例1制备得到的无缝管进行力学性能和腐蚀性能测试,测试结果如下表30所示。

表30 对比例1中管材力学性能和腐蚀性能

对比例2

采用电弧炉+炉外精炼+电渣重熔进行炼钢,热锻后车光交货,锻压比为4.0。锻造后圆钢直径为204mm,其成分如表31所示。

表31 TP304N化学成分(质量分数,%)

把直径为204mm,长度为3m的圆钢,切割为50cm的短料,把短料进行钻孔、倒角、清洗,之后在环形加热炉中进行850℃预热1.2小时,再在一次感应加热炉中加热到1170℃,之后扩孔,然后在进行二次感应加热到1200℃,最终在4200t热挤压机上进行挤压,热挤压温度为1200℃,热挤压比为15,获得表面质量良好,表面均匀无明显影响冷轧缺陷的Φ80*9mm荒管,之后对荒管进行精整处理。

在60冷轧机上进行轧制,Φ80*9mm轧到Φ57*6.5mm,压下量为48.63%,去油、退火,退火温度为1060℃,保温25分钟,酸洗、矫直。

之后在30冷轧机上进行轧制,Φ57*6.5mm轧到Φ33.4*4.2mm,压下量为62.64%,去油、退火,退火温度为1060℃,保温20分钟,酸洗、矫直。

最后在15冷轧机上进行轧制,Φ33.4*4.2mm轧到Φ19.05*2.8mm,压下量为62.90%,去油、光亮退火,光亮退火温度为1040℃,保温15分钟,矫直、抛光、精整得到无缝管。

对对比例2制备得到的无缝管进行力学性能和腐蚀性能测试,测试结果如下表32所示。

表32 对比例2中管材力学性能和腐蚀性能

对比例3

对比例3的化学成分与其他制备参数与实施例1相同,区别在于,对比例3中将中间热处理以及最终热处理温度设为1080℃。对对比例3制备得到的无缝管进行力学性能和腐蚀性能测试,测试结果如下表33所示。

表33对比例3中管材力学性能和腐蚀性能

从管材组织照片对比中可知,实施例1以及实施例2中的呈现出明显的阶梯组织,其仅在晶粒之间有台阶,而在晶粒的边界处无沟槽。而对比例1中的则出现了明显的双重组织,除阶梯组织之外,还晶粒的边界处还有某些沟槽结构,但是无完全被沟槽所环绕的单个晶粒。

通过比较实施例1~17以及对比例1~2中的管材力学性能和腐蚀性能数据可知,本发明通过合理控制奥氏体不锈钢中的碳氮含量能够使得奥氏体不锈钢同时具备良好耐腐蚀效果以及良好力学效果的目的。而实对比例1中由于碳含量以及氮含量均比本发明中限定的范围大,导致其力学性能虽然与本发明较为接近,但是其耐腐蚀性能却出现了大幅下降。

而对比例2中由于碳氮含量均比较少,因而导致其力学性能以及耐腐蚀性能均出现了大幅下降,从而无法应用于需要高力学性能要求以及高耐腐蚀要求的环境中。

而通过将实施例1以及对比例3进行比较,两者在力学性能上的差距并不明显,但是两者的耐腐蚀性能却出现了较大的差别,表明控制中间热处理以及最终热处理温度也是本发明较为关键的步骤。

综上所述,本发明通过同时大幅降低碳含量以及添加氮元素,同时控制中间热处理以及最终热处理的温度参数,能够精准控制奥氏体不锈钢中阶梯组织的形成,从而使得本发明中的奥氏体不锈钢的耐腐蚀效果大大提升,使其能够对LBE具有更高的耐腐蚀效果,从而能够在核反应堆结构材料中用于制备耐LBE腐蚀的无缝管。

Claims (10)

1.一种阶梯组织奥氏体不锈钢,其特征在于,按照重量百分比计,所述奥氏体不锈钢为:C≤0.020%,19.0%≤Cr≤20.0%,9.5%≤Ni≤11.0%,0.10%≤N≤0.14%,其余为满足ASMESA213M-TP304N标准要求的成分,所述奥氏体不锈钢内部含有阶梯状晶粒组织。

2.根据权利要求1所述的一种阶梯组织奥氏体不锈钢,其特征在于,按照重量百分比计,所述奥氏体不锈钢成分为C≤0.020,Si≤1.00,Mn≤2.00,P≤0.03,S≤0.01,19.0≤Cr≤20.0,9.5≤Ni≤11.0,0.10≤N≤0.14,余量为Fe以及不可避免杂质。

3.一种阶梯组织奥氏体无缝管的制备方法,其特征在于,包括以下步骤:

(S.1)采用电弧炉对权利要求1或2中的奥氏体不锈钢进行炉外精炼以及电渣重熔,然后热锻成型制得圆钢;

(S.2)将步骤(S.1)中的圆钢进行热挤压处理,得到冷轧用的荒管;

(S.3)将荒管冷轧成要求规格的管材,在每道次冷轧后对管材进行中间热处理和酸洗;

(S.4)在1040~1060℃的温度范围内对所有规格的管材进行最终热处理。

4.根据权利要求3所述的一种阶梯组织奥氏体无缝管的制备方法,其特征在于,所述步骤(S.1)中在热锻成型过程中锻压比不小于4.0。

5.根据权利要求3所述的一种阶梯组织奥氏体无缝管的制备方法,其特征在于,所述步骤(S.2)中热挤压处理时挤压温度在1130~1250℃,挤压比为12~18,热挤压处理后还需对所得到的荒管进行精整处理。

6.根据权利要求3或5所述的一种阶梯组织奥氏体无缝管的制备方法,其特征在于,所述步骤(S.2)在进行热挤压处理时,首先将管坯预加热至800~850℃,预热1~2小时,然后再加热至挤压温度。

7.根据权利要求3所述的一种阶梯组织奥氏体无缝管的制备方法,其特征在于,所述步骤(S.3)中冷轧过程中单次压下量为45~72%,中间热处理温度为1040~1080℃。

8.根据权利要求3或7所述的一种阶梯组织奥氏体无缝管的制备方法,其特征在于,所述步骤(S.3)以及(S.4)的热处理前均需要做去油处理,且步骤(S.4)中最终热处理为光亮热处理。

9.一种阶梯组织奥氏体无缝管,其特征在于,其通过如权利要求3~8中任一项所述方法制备得到。

10.一种核反应堆结构材料奥氏体无缝管,其特征在于,使用权利要求9所述阶梯组织奥氏体无缝管加工得到。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202110916409.8A CN113667903B (zh) | 2021-08-11 | 2021-08-11 | 一种阶梯组织奥氏体不锈钢、无缝管及其制备方法和应用 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202110916409.8A CN113667903B (zh) | 2021-08-11 | 2021-08-11 | 一种阶梯组织奥氏体不锈钢、无缝管及其制备方法和应用 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN113667903A CN113667903A (zh) | 2021-11-19 |

| CN113667903B true CN113667903B (zh) | 2022-05-06 |

Family

ID=78542205

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202110916409.8A Active CN113667903B (zh) | 2021-08-11 | 2021-08-11 | 一种阶梯组织奥氏体不锈钢、无缝管及其制备方法和应用 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN113667903B (zh) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN115821161B (zh) * | 2022-12-19 | 2024-04-05 | 浙江久立特材科技股份有限公司 | 一种奥氏体不锈钢、无缝弯管及其制备方法和应用 |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5316597A (en) * | 1991-09-03 | 1994-05-31 | Hitachi, Ltd. | A nuclear reactor comprising a reactor vessel and structural members made of an austenitic stainless steel having superior resistance to irradiation-induced segregation |

| CN101238233A (zh) * | 2005-08-03 | 2008-08-06 | 住友金属工业株式会社 | 热轧钢板及冷轧钢板及它们的制造方法 |

| JP2009079240A (ja) * | 2007-09-25 | 2009-04-16 | Tohoku Univ | オーステナイト系ステンレス鋼とその製造方法、原子炉内構造物及び配管 |

| WO2009101285A1 (fr) * | 2007-12-20 | 2009-08-20 | Arcelormittal-Stainless France | Tôle en acier inoxydable austenitique et procede d'obtention de cette tôle |

| JP2014047420A (ja) * | 2012-09-04 | 2014-03-17 | Nippon Steel & Sumitomo Metal | 原子炉用オーステナイト系ステンレス鋼 |

| CN105296854A (zh) * | 2015-09-25 | 2016-02-03 | 宝钢不锈钢有限公司 | 一种具有优良综合性能的冷轧双面不锈钢复合板及制造方法 |

| CN106367572A (zh) * | 2016-09-08 | 2017-02-01 | 中国科学院金属研究所 | 一种提高核电结构材料抗铅铋合金腐蚀性能的方法 |

| CN112877593A (zh) * | 2019-11-29 | 2021-06-01 | 宝武特种冶金有限公司 | 一种奥氏体不锈钢、高精度壁厚无缝管、制备方法及应用 |

-

2021

- 2021-08-11 CN CN202110916409.8A patent/CN113667903B/zh active Active

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5316597A (en) * | 1991-09-03 | 1994-05-31 | Hitachi, Ltd. | A nuclear reactor comprising a reactor vessel and structural members made of an austenitic stainless steel having superior resistance to irradiation-induced segregation |

| CN101238233A (zh) * | 2005-08-03 | 2008-08-06 | 住友金属工业株式会社 | 热轧钢板及冷轧钢板及它们的制造方法 |

| JP2009079240A (ja) * | 2007-09-25 | 2009-04-16 | Tohoku Univ | オーステナイト系ステンレス鋼とその製造方法、原子炉内構造物及び配管 |

| WO2009101285A1 (fr) * | 2007-12-20 | 2009-08-20 | Arcelormittal-Stainless France | Tôle en acier inoxydable austenitique et procede d'obtention de cette tôle |

| JP2014047420A (ja) * | 2012-09-04 | 2014-03-17 | Nippon Steel & Sumitomo Metal | 原子炉用オーステナイト系ステンレス鋼 |

| CN105296854A (zh) * | 2015-09-25 | 2016-02-03 | 宝钢不锈钢有限公司 | 一种具有优良综合性能的冷轧双面不锈钢复合板及制造方法 |

| CN106367572A (zh) * | 2016-09-08 | 2017-02-01 | 中国科学院金属研究所 | 一种提高核电结构材料抗铅铋合金腐蚀性能的方法 |

| CN112877593A (zh) * | 2019-11-29 | 2021-06-01 | 宝武特种冶金有限公司 | 一种奥氏体不锈钢、高精度壁厚无缝管、制备方法及应用 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN113667903A (zh) | 2021-11-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP3354756B1 (en) | Online-controlled seamless steel tube cooling process and seamless steel tube manufacturing method with effective grain refinement | |

| CN104264064B (zh) | 一种特厚规格q690高强度结构钢板及其制造方法 | |

| CN112695255B (zh) | 一种铁素体马氏体钢包壳管材制备方法 | |

| JPH10273756A (ja) | 鋳物製冷間工具およびその製造方法 | |

| CN113564462B (zh) | 耐晶间腐蚀组织均匀高碳奥氏体不锈钢板及其制造方法 | |

| CN109266881A (zh) | 一种高折弯性能5083铝合金的制备工艺 | |

| CN111088448B (zh) | 一种钴基高温合金带箔材及其制备方法 | |

| CN113667903B (zh) | 一种阶梯组织奥氏体不锈钢、无缝管及其制备方法和应用 | |

| CN114086075B (zh) | 一种高氮奥氏体节镍不锈钢及其高性能焊接热影响区的热加工方法 | |

| CN110484836B (zh) | 一种铪锆钛钼增强奥氏体不锈钢及其制备方法 | |

| CN105925889A (zh) | 一种特厚规格1.2311模具钢板及其制备方法 | |

| CN114015847A (zh) | 采用控轧控冷工艺生产一种直接切削用45钢的方法 | |

| KR20110045184A (ko) | 17-4ph 스테인레스강의 열처리방법 | |

| WO2023137842A1 (zh) | 一种具有高热扩散系数模具钢及其制备方法 | |

| JP2001192731A (ja) | 高強度軸部品の製造方法 | |

| JPS58107416A (ja) | 機械構造用鋼線棒鋼の直接軟化処理方法 | |

| JP2000119806A (ja) | 冷間加工性に優れた鋼線材およびその製造方法 | |

| CN102719758A (zh) | 抗氧化抗热疲劳热作模具钢及其制造方法 | |

| CN115821161B (zh) | 一种奥氏体不锈钢、无缝弯管及其制备方法和应用 | |

| CN113613807A (zh) | 锆合金管状产品制造方法 | |

| CN112281084B (zh) | 一种临氢高压大口径厚壁不锈钢管件的加工工艺 | |

| CN114657332B (zh) | 调质钢板材料及其制造方法 | |

| CN115418548B (zh) | 一种以Mn代Ni型双相不锈钢的多道次压缩制备方法 | |

| CN115927973B (zh) | 一种马氏体不锈钢及其制备方法及应用 | |

| JPH04329824A (ja) | 冷間鍛造用マルテンサイト系ステンレス鋼の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |