CN109641826B - 乙酸生产方法 - Google Patents

乙酸生产方法 Download PDFInfo

- Publication number

- CN109641826B CN109641826B CN201780037237.9A CN201780037237A CN109641826B CN 109641826 B CN109641826 B CN 109641826B CN 201780037237 A CN201780037237 A CN 201780037237A CN 109641826 B CN109641826 B CN 109641826B

- Authority

- CN

- China

- Prior art keywords

- reaction zone

- reaction

- carbon monoxide

- zone

- liquid

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C51/00—Preparation of carboxylic acids or their salts, halides or anhydrides

- C07C51/10—Preparation of carboxylic acids or their salts, halides or anhydrides by reaction with carbon monoxide

- C07C51/12—Preparation of carboxylic acids or their salts, halides or anhydrides by reaction with carbon monoxide on an oxygen-containing group in organic compounds, e.g. alcohols

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C51/00—Preparation of carboxylic acids or their salts, halides or anhydrides

- C07C51/42—Separation; Purification; Stabilisation; Use of additives

- C07C51/43—Separation; Purification; Stabilisation; Use of additives by change of the physical state, e.g. crystallisation

- C07C51/44—Separation; Purification; Stabilisation; Use of additives by change of the physical state, e.g. crystallisation by distillation

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C53/00—Saturated compounds having only one carboxyl group bound to an acyclic carbon atom or hydrogen

- C07C53/08—Acetic acid

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Crystallography & Structural Chemistry (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Low-Molecular Organic Synthesis Reactions Using Catalysts (AREA)

Abstract

本发明公开了一种生产乙酸的方法,所述方法包括下述步骤:(a)将甲醇和/或其反应性衍生物和一氧化碳引入到含有液体反应组合物的第一反应区中,所述液体反应组合物包含羰基化催化剂、任选的羰基化催化剂促进剂、碘代甲烷、乙酸甲酯、乙酸和水;(b)从所述第一反应区取出至少一部分所述液体反应组合物;(c)将至少一部分所述取出的液体反应组合物通到第二反应区,其中在所述第二反应区上游的一个或多个点、所述第二反应区内的一个或多个点或所述第二反应区上游的一个或多个点与所述第二反应区内的一个或多个点的组合处,向所述从第一反应区取出的液体反应组合物添加包含一氧化碳的气体进料;以及(d)将至少一部分来自于所述第二反应区的液体反应组合物通入到闪蒸分离区中,以形成包含乙酸、碘代甲烷、乙酸甲酯和低压尾气的蒸气级分,以及包含羰基化催化剂和任选的羰基化催化剂促进剂的液体级分;其中以每吨通到所述闪蒸分离区的液体反应组合物被添加到所述第二反应区的包含一氧化碳的气体进料的kg数表示的流速(kg/te),即FG,在0.5FG至1.2FG的范围内,其中FG按照公式1定义:(1)FG=(0.296086962×tr)+(0.369636×RR)+(0.295878701×GP 0.8134)–23.3448,其中tr是所述液体反应组合物在所述第二反应区内的停留时间(秒),其使用公式2来计算:(2)tr=V2/Ff,其中V2是所述第二反应区的体积(m3),Ff是通到所述闪蒸分离区的液体反应组合物的体积流速(m3/s),RR是通到所述第二反应区的液体反应组合物在它从所述第一反应区取出时的温度下的反应速率(mol/升/小时),GP是被添加到所述第二反应区的包含一氧化碳的气体进料的纯度,其被表示成所述气体进料中一氧化碳的质量分数。

Description

技术领域

本发明涉及一种通过甲醇和/或其反应性衍生物的羰基化来生产乙酸的方法。

背景技术

在铑催化剂存在下通过甲醇和/或其反应性衍生物的羰基化来生产乙酸描述在例如GB1,233,121、EP 0384652和EP 0391680中。在铱催化剂存在下的方法描述在例如GB1,234,641、US3,772,380、EP 0616997、EP 0618184、EP 0786447、EP 0643034、EP 0752406中。

Howard等在Catalysis Today,18(1993),325-354中描述了甲醇变乙酸的通用的铑和铱催化的羰基化。所述连续催化的均相甲醇羰基化方法据称由三个基本区段构成:反应,纯化和尾气处理。所述反应区段包含在高温下运行的搅拌釜反应器和闪蒸器。将液体反应组合物从所述反应器取出并通过闪蒸阀通到所述闪蒸器,在其中将包含可冷凝组分(包括产物乙酸)和低压尾气的蒸气级分与液体级分分离开。然后将所述蒸气级分通到所述纯化区段,同时将所述液体级分再循环到所述反应器。所述纯化区段据称包含一系列蒸馏塔,在其中从所述乙酸产物除去杂质。

EP 0685446涉及一种制备乙酸的方法,其包括在第一反应器中在铑催化剂存在下将甲醇用一氧化碳羰基化。将含有被溶解的一氧化碳的反应流体从所述第一反应器通到第二反应器,不进料另外的一氧化碳,所述溶解的一氧化碳在第二反应器中进一步反应,然后将所述反应流体引入到闪蒸区中。

EP 0846674描述了一种用于生产羧酸的液相方法,所述方法包括在第一反应区中,在铱催化剂存在下将烷基醇用一氧化碳羰基化,其中将至少一部分所述液体反应组合物与被溶解和/或被夹带的一氧化碳一起从所述第一反应区取出并通入到第二反应区中,并且其中所述取出的反应组合物中的至少一部分被溶解和/或被夹带的一氧化碳在所述第二反应区中通过进一步羰基化进行反应,以产生更多的羧酸产物,然后将所述反应组合物通入到闪蒸区中。

WO 2009/103948描述了一种通过在反应器系统中将甲醇和/或其反应性衍生物用一氧化碳羰基化来生产乙酸的方法,所述反应器系统包含第一反应区、第二反应区、闪蒸分离区、和用于回收乙酸产物的一个或多个蒸馏区,其中从所述第二反应区通到闪蒸分离区的液体反应组合物的温度比从所述第一反应区取出的液体反应组合物的温度高至少8℃。所述液体反应组合物在从所述第一反应区取出之后、在其通入到所述闪蒸分离区之前的温度的升高,可以通过在所述第二反应区中引入一氧化碳来实现,和/或所述温度升高可以通过向所述第二反应区施加热来实现。

发明内容

现在已令人吃惊地观察到,向所述第二反应区添加一氧化碳可能不会实现所述预期的温度升高,和/或可能导致通到所述闪蒸分离系统的一氧化碳的预期量的增加。

根据本发明的第一方面,提供了一种生产乙酸的方法,所述方法包括下述步骤:

(a)将甲醇和/或其反应性衍生物和一氧化碳引入到含有液体反应组合物的第一反应区中,所述液体反应组合物包含羰基化催化剂、任选的羰基化催化剂促进剂、碘代甲烷、乙酸甲酯、乙酸和水;

(b)从所述第一反应区取出至少一部分所述液体反应组合物;

(c)将至少一部分所述取出的液体反应组合物通到第二反应区,其中在所述第二反应区上游的一个或多个点、所述第二反应区内的一个或多个点、或所述第二反应区上游的一个或多个点与所述第二反应区内的一个或多个点的组合处,向所述从第一反应区取出的液体反应组合物添加包含一氧化碳的气体进料;以及

(d)将至少一部分来自于所述第二反应区的液体反应组合物通入到闪蒸分离区中,以形成包含乙酸、碘代甲烷、乙酸甲酯的蒸气级分,以及包含羰基化催化剂和任选的羰基化催化剂促进剂的液体级分;

其中以每吨通到所述闪蒸分离区的液体反应组合物被添加到所述第二反应区的包含一氧化碳的气体进料的kg数表示的流速(kg/te),在0.5FG至1.2FG的范围内,其中FG按照公式1来定义:

(1)FG=(0.296086962×tr)+(0.369636×RR)+(0.295878701×GP 0.8134)–23.3448

其中tr是所述液体反应组合物在所述第二反应区内的停留时间(秒),其使用公式2来计算:

(2)tr=V2/Ff

其中V2是所述第二反应区的体积(m3),Ff是通到所述闪蒸分离区的液体反应组合物的体积流速(m3/s),RR是通到所述第二反应区的液体反应组合物在它从所述第一反应区取出时的温度下的反应速率(摩尔/升/小时),GP是被添加到所述第二反应区的包含一氧化碳的气体进料的纯度,其被表示成所述气体进料中一氧化碳的质量分数。

根据本发明的第二方面,提供了一种用于改进乙酸生产方法的方法,所述生产方法包括下述步骤:

(a)将甲醇和/或其反应性衍生物和一氧化碳引入到含有液体反应组合物的第一反应区中,所述液体反应组合物包含羰基化催化剂、任选的羰基化催化剂促进剂、碘代甲烷、乙酸甲酯、乙酸和水;

(b)从所述第一反应区取出至少一部分所述液体反应组合物;

(c)将至少一部分所述取出的液体反应组合物通到第二反应区,其中在所述第二反应区上游的一个或多个点、所述第二反应区内的一个或多个点、或所述第二反应区上游的一个或多个点与所述第二反应区内的一个或多个点的组合处,向所述从第一反应区取出的液体反应组合物添加包含一氧化碳的气体进料;以及

(d)将至少一部分来自于所述第二反应区的液体反应组合物通入到闪蒸分离区中,以形成包含乙酸、碘代甲烷、乙酸甲酯和低压尾气的蒸气级分,以及包含羰基化催化剂和任选的羰基化催化剂促进剂的液体级分;

其中被添加到所述第二反应区的包含一氧化碳的气体进料的流速被调整到0.5FG至1.2FG的范围内,并且其中以每吨通往所述闪蒸分离区的液体反应组合物被添加到所述第二反应区的包含一氧化碳的气体进料的kg数表示的流速(kg/te),即FG,按照公式1计算:

(1)FG=(0.296086962×tr)+(0.369636×RR)+(0.295878701×GP 0.8134)–23.3448

其中tr是所述液体反应组合物在所述第二反应区内的停留时间(秒),其使用公式2来计算:

(2)tr=V2/Ff

其中V2是所述第二反应区的体积(m3),Ff是通到所述闪蒸分离区的液体反应组合物的体积流速(m3/s),RR是通到所述第二反应区的液体反应组合物在它从所述第一反应区取出时的温度下的反应速率(摩尔/升/小时),GP是添加到所述第二反应区的包含一氧化碳的气体进料的纯度,其被表示成所述气体进料中一氧化碳的质量分数。

在本发明中,将甲醇和/或其反应性衍生物作为液体反应物引入到所述第一反应区中,例如,可以将甲醇作为反应物引入到所述第一反应区中,可以将一种或多种反应性衍生物作为反应物引入到所述第一反应区中,或者可以将甲醇与甲醇的一种或多种反应性衍生物的组合一起作为反应物引入到所述第一反应区中。甲醇的适合的反应性衍生物包括乙酸甲酯、二甲醚和碘代甲烷。优选地,将甲醇和/或乙酸甲酯用作液体反应物;在一个实施方式中,将甲醇用作反应物;在另一个实施方式中,将乙酸甲酯用作反应物;在又一个实施方式中,将甲醇与乙酸甲酯的混合物用作反应物。

乙酸甲酯可以在所述液体反应组合物中通过甲醇和/或其反应性衍生物与乙酸产物或溶剂的反应原位形成。优选地,在所述第一反应区中,所述液体反应组合物中乙酸甲酯的浓度在2至50wt%、更优选地3至35wt%的范围内。

优选地,在所述第一反应区中,所述液体反应组合物中碘代甲烷的浓度在1至20wt%、优选地2至16wt%的范围内。

本发明可以利用VIII族贵金属羰基化催化剂。优选地,所述羰基化催化剂包含铑、铱或其混合物。在本发明的一个特定实施方式中,所述羰基化催化剂是铱。在本发明的另一个特定实施方式中,所述羰基化催化剂是铑。所述任选的羰基化催化剂促进剂可以例如选自碱金属碘化物例如碘化锂、碱土金属碘化物、铝族金属碘化物、有机碘化物盐、钌、锇、铼,及其混合物。当所述催化剂是铑时,所述任选的羰基化催化剂促进剂可以优选地选自碱金属碘化物例如碘化锂、碱土金属碘化物、铝族金属碘化物和/或有机碘化物盐及其混合物。当所述催化剂是铱时,所述任选的羰基化催化剂促进剂可以优选地选自钌、锇、铼及其混合物。

当所述羰基化催化剂是铱时,所述铱催化剂可以包含在所述液体反应组合物中可溶的任何含铱化合物。所述铱催化剂可以以在所述液体反应组合物中溶解或可转变成可溶形式的任何适合的形式被添加到所述液体反应组合物。优选地,所述铱可以作为无氯化合物例如乙酸盐使用,其在所述液体反应组合物的一种或多种组分例如水和/或乙酸中可溶,并因此可以作为在其中的溶液被添加到所述反应。可被添加到所述液体反应组合物的适合的含铱化合物的实例包括IrCl3、IrI3、IrBr3、[Ir(CO)2I]2、[Ir(CO)2Cl]2、[Ir(CO)2Br]2、[Ir(CO)4I2]-H+、[Ir(CO)2Br2]-H+、[Ir(CO)2I2]-H+、[Ir(CH3)I3(CO)2]-H+、Ir4(CO)12、IrCl3·4H2O、IrBr3·4H2O、Ir3(CO)12、铱金属、Ir2O3、IrO2、Ir(acac)(CO)2、Ir(acac)3、乙酸铱、[Ir3O(OAc)6(H2O)3][OAc]和六氯铱酸H2[IrCl6],优选为铱的无氯复合物例如乙酸盐、草酸盐和乙酰乙酸盐。

优选地,在所述第一和第二反应区中,所述液体反应组合物中铱催化剂的浓度独立地在以重量计100至6000ppm的铱的范围内。

当所述羰基化催化剂是铱时,所述羰基化催化剂促进剂优选为钌。所述促进剂可以包含在所述液体反应组合物中可溶的任何含钌化合物。所述钌促进剂可以以在所述液体反应组合物中溶解或可转变成可溶形式的任何适合的形式被添加到所述液体反应组合物。优选地,所述钌促进剂化合物可以作为无氯化合物例如乙酸盐使用,其在所述液体反应组合物的一种或多种组分例如水和/或乙酸中可溶,并因此可以作为在其中的溶液被添加到所述反应。

可以使用的适合的含钌化合物的实例包括氯化钌(III)、三水合氯化钌(III)、氯化钌(IV)、溴化钌(III)、碘化钌(III)、钌金属、钌氧化物、甲酸钌(III)、[Ru(CO)3I3]-H+、氯代四乙酸钌(II,III)、乙酸钌(III)、丙酸钌(III)、丁酸钌(III)、五羰基钌、十二羰基三钌和混合的卤代羰基钌例如二氯三羰基钌(II)二聚体、二溴三羰基钌(II)二聚体、和其他有机钌复合物例如四氯双(4-甲基异丙基苯)二钌(II)、四氯双(苯)二钌(II)、二氯(环辛-1,5-二烯)钌(II)聚合物和三(乙酰基丙酮酸)钌(III)。

优选地,所述含钌化合物不含提供或原位产生可以抑制所述反应的离子性碘化物的杂质,例如碱金属或碱土金属或其他金属盐。

优选地,所述钌促进剂以有效量存在,所述有效量至多为它在所述液体反应组合物、液体级分和/或从一个或多个蒸馏区被再循环到所述羰基化反应区的任何液体过程料流中的溶解度极限。

适合情况下,所述钌促进剂以每种钌促进剂:铱在[0.1至100]:1、优选地[高于0.5]:1、更优选地[高于1]:1并且优选地[至多20]:1、更优选地[至多15]:1、更优选地[至多10]:1的范围内的摩尔比存在于所述液体反应组合物中。

在每个所述第一和第二反应区中,所述液体反应组合物中钌促进剂的浓度独立地低于6000ppm。适合的促进剂浓度为400至5000ppm,例如2000至4000ppm。

适合的铑羰基化催化剂被描述在例如EP-A-0 161 874、US 6,211,405和EP-A-0728727中。

当所述羰基化催化剂是铑时,所述液体反应组合物中铑催化剂的浓度优选地在以重量计50至5000ppm、优选地100至1500ppm的铑的范围内。

在使用铑作为催化剂时,碱金属碘化物例如碘化锂被优选地用作促进剂,正如在例如EP-A-0 161 874、US 6,211,405和EP-A-0728727中所描述。

适合情况下,一氧化碳以1×105至7×106Nm-2、优选地1×105至3.5×106Nm-2的分压存在于所述第一反应区中。

水可以在所述液体反应组合物中通过例如甲醇与乙酸产物的酯化反应原位形成。此外或可选地,水可以与所述液体反应组合物的其他组分一起或分开地独立引入到所述第一反应区。当使用铱作为羰基化催化剂时,在所述第一反应区中,所述液体反应组合物中水的量适合地为至少0.5wt%直至最高为15wt%,例如最高10wt%,优选地最高8wt%。在使用铑作为羰基化催化剂时,所述第一反应区中水的量优选地在0.1至15wt%、优选地1至15wt%、更优选地1至8wt%的范围内。

所述第一反应区可以包含常规的液相羰基化反应区。所述第一反应区可以在1×106至2×107Nm-2、优选地1.5×106至1×107Nm-2、更优选地1.5×106至5×106Nm-2范围内的反应压力下运行。

所述第一反应区可以在150至210℃范围内、优选地170至195℃范围内、更优选地185至195℃范围内的反应温度下运行。

在本发明的步骤b)中,将至少一部分所述液体反应组合物从所述第一反应区取出,并且在步骤c)中将至少一部分所述取出的液体反应组合物通到所述第二反应区,以产生另外的乙酸。优选地,将从所述第一反应区取出的基本上所有的液体反应组合物通到所述第二反应区。

优选地,从所述第一反应区取出的液体反应组合物的温度在150至210℃的范围内,优选地在170至195℃的范围内,更优选地在185至195℃的范围内。在本发明的一个特定实施方式中,从所述第一反应区取出的液体反应组合物的温度与所述第一反应区运行的温度大致相同。

所述第二反应区可以在与所述第一反应区基本上相同的反应压力下运行。

优选地,所述第二反应区具有的体积是所述第一反应区的体积的5至20%、优选地10至20%。

向所述第二反应区内引入额外的一氧化碳通常导致在其中发生的羰基化的量增加。因此,所述液体反应组合物中存在的未反应的甲醇可以被羰基化,以产生更多乙酸。另外,所述添加的额外的一氧化碳也能与所述液体反应组合物中存在的乙酸甲酯和水反应,以形成乙酸。甲醇与乙酸甲酯的这种羰基化反应是放热的,因此提供了所述第二反应区中的温度升高。

除了温度升高之外,所述第二反应区中增加的羰基化,其本身还具有许多优点。具体来说,由于产生乙酸,因此所述闪蒸分离区中的蒸气级分将甚至更加富集乙酸。此外,由于乙酸甲酯和水可能也被消耗,因此将产物乙酸与轻组分(其包括乙酸甲酯和水)分离将需要比原本需要的更少的能量。

或者,由于乙酸甲酯和水可以在所述第二反应区中被消耗,因此所述第一反应区可以在更高的乙酸甲酯和水的浓度下运行,而不会不利地影响通入到所述闪蒸分离区中的液体反应组合物的组成;并且由于在甲醇羰基化过程中副产物的形成倾向于随着乙酸甲酯和水浓度的增加而减少,因此在更高的乙酸甲酯和水浓度下运行所述第一反应区可以导致副产物总体上减少。

在本发明中,从所述第二反应区通到所述闪蒸分离区的液体反应组合物的温度高于从所述第一反应区取出的液体反应组合物的温度。这种温度的提高允许改善所述闪蒸分离区中乙酸和其他可冷凝组分与所述羰基化催化剂和任选的羰基化催化剂促进剂的分离。因此,来自于所述闪蒸分离区的蒸气级分将更加富含乙酸,从而允许实现更高的乙酸得率。此外,所述液体级分的体积和流速将会减小。

在本发明中,在从所述第一反应区取出之后并在通入到所述闪蒸分离区之前液体反应组合物的至少一部分的温度升高、优选地所有的温度升高,通过被引入到所述第二反应区中的一氧化碳以及可能被溶解和/或被夹带在从所述第一反应区取出的液体反应组合物中的任何一氧化碳的反应来实现。

可以任选地将热量施加到所述第二反应区,以进一步增加所述液体反应组合物的温度升高。因此,在本发明的一个实施方式中,向所述第二反应区施加热。

在本发明的另一个实施方式中,不向所述第二反应区施加热,并且所有温度升高都通过所述第二反应区中通过包含一氧化碳的气体进料的添加而获得的反应增加来获得。

现在已令人吃惊地观察到,通过向所述第二反应区添加包含一氧化碳的气体进料而实现的温度升高可能不对应于已被添加到所述第二反应区的一氧化碳的量。具体来说,已观察到可以实现的温度升高比在添加到所述第二反应区的一氧化碳的量的基础上所预期的更低,和/或被通到所述闪蒸分离系统的一氧化碳的量可能比在添加到所述第二反应区的一氧化碳的量的基础上所预期的更高。

尽管不希望受到理论限制,但据信以比一氧化碳在所述第二反应区中消耗的速率更大的速率向所述第二反应区添加一氧化碳,将导致一氧化碳未被消耗地通过所述第二反应区,并且因此所述未被消耗的一氧化碳不能提供任何温度升高。此外,向所述第二反应区添加超出流过所述第二反应区的液体反应组合物在所述液体中溶解气体进料的组分的能力的量的所述包含一氧化碳的气体进料,将导致所述未溶解的过量气体进料作为气泡或气栓剩余,并因此导致所述第二反应区中存在的液体反应组合物的体积有效地减少。所述未溶解的气体也可被称为未溶解气体,并且所述两个术语可以互换使用。尽管不受理论限制,但据信由于所述催化剂是非挥发性的,羰基化反应只在液相内发生,因此这两种效应(未消耗的一氧化碳和未溶解的气体)可以彼此复合,因为所述第二反应区中液体体积的减小将减少所述液体反应组合物在所述第二反应区内的有效时间,并因此进一步减少了在所述第二反应区中消耗的一氧化碳的量。

所述液体反应组合物的反应速率的使用,适合于在具有相对高的停留时间并且液体反应组合物的任何体积减小是可忽略的常规大体积反应器中计算一氧化碳的消耗和温度升高。已出人意料地发现,对于相对小的反应器即具有高的气体流量和短的停留时间的反应器来说,这种反应速率的使用不再适合于预测反应器内的反应程度,因为所述反应速率没有将由存在的未溶解的气体造成的液体体积损失考虑在内;因此,需要应用修正系数来解释在所述反应器中存在的由使用高气体流量、低反应性和高水平的非反应性组分引起的实际液体体积的改变。

因此,为了从被添加到所述第二反应区的一氧化碳的量获取最大利益,被添加到所述第二反应区的包含一氧化碳的气体进料的量必须被仔细地控制,使得通过一氧化碳的添加所获得的利益例如通到所述闪蒸分离区的液体反应组合物中乙酸浓度的提高和通到所述闪蒸分离区的液体反应组合物的温度升高,不被当向所述第二反应区添加过量的包含一氧化碳的气体进料时所观察到的利益降低抵消。令人吃惊的是,在这些体积减小效应变得对温度升高利益有害之前,存在可以添加的包含一氧化碳的气体进料的最佳量。

因此,已发现,以每吨通到所述闪蒸分离区的液体反应组合物被添加到所述第二反应区的包含一氧化碳的气体进料的kg数表示的流速(kg/te),应该被控制在0.5FG至1.2FG的范围内,其中FG按照公式1来定义:

(1)FG=(0.296086962×tr)+(0.369636×RR)+(0.295878701×GP 0.8134)–23.3448

其中:

-tr是所述液体反应组合物在所述第二反应区内的停留时间(以秒为单位),其使用公式2来计算:

(2)tr=V2/Ff

其中在公式2中,V2是所述第二反应区的体积(m3),Ff是通到所述闪蒸分离区的液体反应组合物的体积流速(m3/s);并且

-RR是通到所述第二反应区的液体反应组合物在它从所述第一反应区取出时的温度下的反应速率(摩尔/升/小时);

-GP是被添加到所述第二反应区的包含一氧化碳的气体进料的纯度,其被表示成所述气体进料中一氧化碳的质量分数。

在本发明的优选实施方式中,被添加到所述第二反应区的包含一氧化碳的气体进料的流速在0.7FG至1.1FG的范围内,更优选地在0.8FG至1.05FG的范围内,甚至更优选地在0.9FG至1.05FG的范围内,最优选地在0.95FG至1.0FG的范围内。

在本发明的一个特定实施方式中,使用公式2计算的所述液体反应组合物在所述第二反应区中的停留时间(tr)在10秒至5分钟的范围内,优选地在30秒至3分钟的范围内。

通到所述第二反应区的液体反应组合物的反应速率在从所述第一反应区取出所述液体反应组合物时的温度的基础上确定。专业技术人员能够通过常规实验,通过确定将反应温度、催化剂组成和总体反应器组成与所述mol/l/hr反应速率相关联的动力学关系,来确定所述液体反应组合物在给定温度下的反应速率,其中这些常规实验可以在一定规模下进行,使得由未溶解的气体造成的液体反应组合物体积的任何减小是可忽略的,并且出于确定反应速率的目的可以被忽略,例如在中试工厂或等同的规模下。

被添加到所述第二反应区的包含一氧化碳的气体进料可以是纯的或相对纯的,或者它可以含有变化量的对羰基化反应是惰性的杂质,例如H2、N2、CO2和CH4。

在本发明的一个特定实施方式中,被添加到从所述第一反应区取出的液体反应组合物的包含一氧化碳的气体进料与被引入到所述第一反应区中的一氧化碳进料具有相同的组成。

在本发明的另一个特定实施方式中,被添加到从所述第一反应区取出的液体反应组合物的包含一氧化碳的气体进料是基本上由一氧化碳构成的气体进料。在这个实施方式的一种情况下,被添加到从所述第一反应区取出的液体反应组合物的包含一氧化碳的气体进料是纯的一氧化碳气体进料。在这个实施方式的另一种情况下,被添加到从所述第一反应区取出的液体反应组合物的包含一氧化碳的气体进料是具有一氧化碳纯度为至少95vol%的一氧化碳气体进料。

在本发明的另一个特定实施方式中,被添加到从所述第一反应区取出的液体反应组合物的包含一氧化碳的气体进料包含杂质。在这个实施方式的一种特定情况下,被添加到从所述第一反应区取出的液体反应组合物的包含一氧化碳的气体进料包含从所述第一反应区取出的尾气,也被称为高压尾气。在这个实施方式的另一种特定情况下,被添加到从所述第一反应区取出的液体反应组合物的包含一氧化碳的气体进料由从所述第一反应区取出的高压尾气构成。

将来自于所述第一反应区的高压尾气用作被添加到从所述第一反应区取出的液体反应组合物的包含一氧化碳的气体进料,可以有利地允许所述第一反应区在较高的一氧化碳分压下运行,并将得到的富含一氧化碳的高压尾气进料到所述第二反应区。此外,这种配置可以消除对高压尾气处理过程的需求,例如用适合的溶剂洗涤所述高压尾气以从其回收有价值的反应组分。

在本发明的某些实施方式中,以所述气体进料中一氧化碳的质量分数表示的被添加到所述第二反应区的包含一氧化碳的气体进料的纯度(GP)为至少0.5(即至少50质量%的所述气体进料是一氧化碳),更优选为至少0.6,甚至更优选为至少0.7,最优选为至少0.8,并且小于1,优选为至多0.95,更优选为至多0.9。

在本发明的一个实施方式中,所述第一和第二反应区位于分开的反应容器中。适用于所述第二反应区的分开的反应容器可以包括能够充当活塞流反应器的容器。所述第二反应区可以是例如所述第一反应区与所述闪蒸分离区之间的管路。

在本发明的可选实施方式中,所述第二反应区可以包含含有所述第一反应区的反应容器的整合部分,例如密封的锅。在另一个实施方式中,所述第二反应区可以包含所述第一反应容器的整合部分和分开的第二反应容器两者。适合情况下,所述第二反应区被设计成最小化或实质上消除所述第二反应区中的返混。

被添加到从所述第一反应区取出的液体反应组合物的包含一氧化碳的气体进料,在所述第一反应区下游的一个或多个点出(即在这些反应组合物已从所述第一反应区取出之后的一个或多个点处)被引入到这些被取出的液体反应组合物。

例如,将所述包含一氧化碳的气体进料在所述第二反应区上游的一个或多个点、所述第二反应区内的一个或多个点、或所述第二反应区上游的一个或多个点与所述第二反应区内的一个或多个点的组合处,添加到从所述第一反应区取出的液体反应组合物;也就是说,所述包含一氧化碳的气体进料可以在下述位点处被添加到从所述第一反应区取出的液体反应组合物:(a)所述第二反应区上游的一个或多个点,(b)所述第二反应区内的一个或多个点,或(c)所述第二反应区上游的一个或多个点与所述第二反应区内的一个或多个点的组合。

在本发明的一个实施方式中,将所述包含一氧化碳的气体进料在所述第二反应区上游的一个或多个点处添加到从所述第一反应区取出的液体反应组合物。在本发明的另一个实施方式中,将所述包含一氧化碳的气体进料在所述第二反应区内的一个或多个点处添加到从所述第一反应区取出的液体反应组合物。在本发明的又一个实施方式中,将所述包含一氧化碳的气体进料在所述第二反应区上游的一个或多个点和所述第二反应区内的一个或多个点处添加到从所述第一反应区取出的液体反应组合物。本领域技术人员应该理解,所述第二反应区相对于所述第一反应区的配置可以决定所述包含一氧化碳的气体进料被添加到从所述第一反应区取出的液体反应组合物的位点,例如如果所述液体反应组合物直接被从所述第一反应区取出到所述第二反应区中,则所述包含一氧化碳的气体进料将在所述第二反应区内的一个或多个点处进料到所述第二反应区。

在铱催化、钌助催的羰基化过程中,引入到所述第一反应区内和从所述第一反应区取出的液体反应组合物中的一氧化碳的总量优选地足以最小化所述铱催化剂和/或钌促进剂的沉淀。根据EP 1506151,按照下述公式保持可以在一个或多个蒸馏区中从在所述闪蒸分离区中形成的蒸气级分分离的低压尾气中的一氧化碳浓度:Y>mX+C,其中Y是所述低压尾气中一氧化碳的摩尔浓度,X是所述液体反应组合物中钌的以重量ppm为单位的浓度,m为约0.012,并且C为约–8.7,将所述催化剂系统(其是铱催化剂和钌促进剂)的沉淀降至最低。在本发明中,优选地,通入到所述闪蒸分离区中的液体组合物的温度比从所述第一反应区取出的液体反应组合物的温度每高10℃,所述低压尾气中的一氧化碳浓度比mX+C的值高出约15mol%。

在本发明的一个实施方式中,乙酸甲酯以反应器总液体内含物计最高50wt%的浓度存在于所述第二反应区中的液体反应组合物中,在优选实施方式中,所述第二反应区中的液体反应组合物中的乙酸甲酯浓度在2至50wt%、更优选地3至35wt%的范围内。

在本发明的一种情况下,通到所述闪蒸分离区的液体反应组合物中的乙酸甲酯浓度比从所述第一反应区取出的液体反应组合物中的乙酸甲酯浓度低至少1.5wt%。

所述第二反应区中的液体反应组合物中的水的量以反应器总液体内含物计通常最高约为15wt%。当使用铱作为羰基化催化剂时,所述第二反应区中的液体反应组合物中的水的量优选为至少0.5wt%到至多15wt%,更优选为至多10wt%,例如至多8wt%。当使用铑作为羰基化催化剂时,所述第二反应区中的水的量优选地在0.1至15wt%、更优选地1至15wt%、更优选地1至8wt%的范围内。

在本发明的一种情况下,通到所述闪蒸分离区的液体反应组合物中的水的浓度比从所述第一反应区取出的液体反应组合物中的水的浓度低至少0.4wt%。

优选地,所述第二反应区中的液体反应组合物中的碘代甲烷的浓度在1至20wt%、优选地2至16wt%的范围内。

在本发明的步骤d)中,来自于步骤c)的至少一部分液体反应组合物被通到所述闪蒸分离区。适合情况下,来自于步骤c)的基本上所有的液体反应组合物被通到所述闪蒸分离区。此外,来自于步骤c)的一个或多个部分的液体反应组合物可被从所述第二反应区取出,并且例如通到废热锅炉回路或反应器冷却回路。

在本发明中,通到所述闪蒸分离区的液体反应组合物的温度高于从所述第一反应区取出的液体反应组合物的温度。

在本发明的一个特定实施方式中,通到所述闪蒸分离区的液体反应组合物的温度低于或等于215℃,优选地在195℃至215℃的范围内,更优选地在200℃至215℃的范围内。将通到所述闪蒸分离区的液体反应组合物的温度保持在低于或等于215℃可以避免某些缺点,例如所述羰基化催化剂和/或羰基化催化剂促进剂的分解。专业技术人员能够调整本发明的参数,使得通到所述闪蒸分离区的液体反应组合物的温度在本发明的这个实施方式的所需范围之内,例如通过控制一种或多种包含一氧化碳的气体进料的流速或通到所述闪蒸分离区的液体反应组合物的体积流速或包含一氧化碳的气体进料的纯度。

液体反应组合物可以借助于闪蒸阀被通入到所述闪蒸分离区中。

所述闪蒸分离区可以包含绝热闪蒸器。可选地或此外,所述闪蒸分离区可以通过加热手段被加热。

所述闪蒸分离区通常可以在0至10barg、优选地0至3barg范围内的压力下运行。

优选地,将来自于所述闪蒸分离区的至少一部分液体级分再循环到所述第一反应区和第二反应区中的一者或两者。

如上所述,所述闪蒸分离区中改进的分离导致所述液体级分的体积和流速减小。因此,在将至少一部分所述液体级分再循环到所述第一反应区的情况下,所述液体级分的减小的流速将导致所述第一反应区中冷却的降低。所述第一反应区中冷却的降低可以允许原本可能被浪费的热量被有用地利用,由此减少所述过程的能量需求。此外,由于所述液体级分的流速降低,因此从所述第一反应区通到第二反应区的液体反应组合物和从所述第二反应区通到闪蒸分离区的液体反应组合物的流速也降低。结果,每单位时间通到所述闪蒸分离区的羰基化催化剂和任选的羰基化催化剂促进剂的量减少;并且由于所述蒸气级分富含乙酸,因此相对于每单位生成的乙酸通到所述闪蒸分离区的催化剂和任选的促进剂的量也减少。

任选地,本发明还可以包括另外的步骤即步骤e),其中在蒸馏区中通过一个或多个蒸馏步骤从来自于所述闪蒸分离区的蒸气级分回收乙酸产物。所述蒸馏区可以包含在乙酸生产中使用的任何常规蒸馏装置。例如,所述蒸馏区可以包含第一蒸馏塔,在其中将乙酸产物与轻组分例如碘代甲烷和乙酸甲酯分离开。所述轻组分在塔顶被移除,并且可以被再循环到所述第一或第二反应区。还可以在塔顶移除包含不可冷凝的气体例如氮气、一氧化碳、氢气和二氧化碳的低压尾气。可以将这种低压尾气料流通过尾气处理区段,以在例如通过燃烧排向大气之前除去任何可冷凝的材料例如碘代甲烷。所述蒸馏区可以包含另外的蒸馏塔例如一个或两个另外的蒸馏塔,其从产物乙酸中除去另外的杂质例如水和更高沸点的副产物。

从所述第一反应区取出的液体反应组合物的温度可以在所述第一反应区的用于取出液体反应组合物的出口处测量。

从所述第二反应区通到闪蒸分离区的液体反应组合物的温度可以在所述闪蒸分离区的用于通入液体反应组合物的入口处测量。在利用闪蒸阀将液体反应组合物通入所述闪蒸分离区的情况下,从所述第二反应区通入的液体反应组合物的温度可以在所述闪蒸阀处测量。

本发明可以作为分批过程或连续过程进行,优选地作为连续过程进行。

在本发明的第二方面,提供了一种用于改进在包含两个反应区和闪蒸分离区的甲醇羰基化反应系统中生产乙酸的方法的方法,其中所述生产方法包括下述步骤:

(a)将甲醇和/或其反应性衍生物和一氧化碳引入到含有液体反应组合物的第一反应区中,所述液体反应组合物包含羰基化催化剂、任选的羰基化催化剂促进剂、碘代甲烷、乙酸甲酯、乙酸和水;

(b)从所述第一反应区取出至少一部分所述液体反应组合物;

(c)将至少一部分所述取出的液体反应组合物通到第二反应区,其中在所述第二反应区上游的一个或多个点、所述第二反应区内的一个或多个点、或所述第二反应区上游的一个或多个点与所述第二反应区内的一个或多个点的组合处,向所述从第一反应区取出的液体反应组合物添加包含一氧化碳的气体进料;以及

(d)将至少一部分来自于所述第二反应区的液体反应组合物通入到闪蒸分离区中,以形成包含乙酸、碘代甲烷、乙酸甲酯和低压尾气的蒸气级分,以及包含羰基化催化剂和任选的羰基化催化剂促进剂的液体级分;

并且其中被添加到所述第二反应区的包含一氧化碳的气体进料的流速被调整到0.5FG至1.2FG。

在本发明的该第二方面中,与本发明的第一方面相关联描述的各种不同实施方式,也同样适用于本发明的第二方面的方法。

具体实施方式

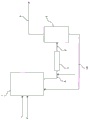

现在将通过下面的非限制性实施例并参考图1来说明本发明。图1以示意形式示出了适用于执行本发明的装置。

所述装置包含第一反应区(1)、第二反应区(2)、闪蒸分离区(3)和合并的轻馏分和干燥蒸馏塔(未示出)。在使用中,将甲醇和一氧化碳分别通过管线(4)和(5)进料到第一反应区(1)。在第一反应区(1)中,一氧化碳与包含羰基化催化剂、任选的羰基化催化剂促进剂、甲醇、乙酸甲酯、水、碘代甲烷和乙酸的液体反应组合物相接触。将液体反应组合物通过管线(6)从第一反应区(1)取出并通到第二反应区(2),通过管线(7)将另外供应的一氧化碳进料到第二反应区内。将来自于第二反应区(2)的液体反应组合物借助于闪蒸阀(8)通到闪蒸分离区(3),其在那里被分成两相:蒸气级分和液体级分。将所述包含乙酸、碘代甲烷、水、甲醇和乙酸甲酯的蒸气级分通过管线(9)进料到包含合并的轻馏分和干燥蒸馏塔(未示出)的蒸馏区,从其中移除低压尾气,用于回收纯化的乙酸。将所述包含催化性物质和乙酸的液体级分通过管线(10)返回到第一反应区(1)。

在下面的实施例中,使用ASPEN(7.3版)计算机模型模拟使用图1的装置,通过在铱催化剂和钌促进剂存在下用一氧化碳对甲醇进行羰基化来生产乙酸。在所述模拟中,第一反应区(1)包含一级羰基化搅拌釜反应器,第二反应区(2)包含与所述一级羰基化搅拌釜反应器相比具有减小的体积的二级活塞流反应器,所述体积使得所述二级反应区的停留时间(基于仅仅被进料到所述第二区的液体)被保持在预定的停留时间,并且闪蒸分离区(3)包含绝热闪蒸器。所述一级反应器中的液体反应组合物是0.45%wt的催化剂加上促进剂、5%wt的水、7%wt的碘代甲烷和11%wt的乙酸甲酯。所述一级反应器的运行压力是2.85×106Nm-2,并且所述一级反应器的温度被保持在大约193℃。所述一级反应器装配有搅拌器/螺旋桨和挡板架,以确保液态和气态反应物的密切混合。一氧化碳通过安装在搅拌器下方的分散管供应到所述一级反应器。所述绝热闪蒸器在2.38×105Nm-2的压力下运行。高压尾气从所述一级反应器的顶部吹出。通到所述第二反应区的液体反应组合物在它从所述第一反应区取出时的温度下的反应速率被设定到在21.15-25.85摩尔/升/小时范围内的固定值。

使用上面描述的参数进行了一系列模拟,以确定气体流速对所述第二反应区的影响。

向所述第二反应区添加一氧化碳导致在所述第二反应区内发生额外的放热反应,结果所述闪蒸分离区处的温度随着气体流速的增加而升高,直至最大的温度升高,其后使用更高的气体流速导致所述闪蒸分离区处的温度升高小于所述最大的温度升高。

图2描绘了在具有纯一氧化碳的气体进料和23.5mol/l/hr的反应速率的如上所述的系统中,对于4种不同的停留时间(基于仅仅被进料到所述第二反应区的液体)来说,气体流速对所述闪蒸分离区处的温度的影响。正如可以在图2中清楚地看到的,对于每种停留时间来说,所述闪蒸分离区处的温度一开始随着气体流速增加而升高,直至所述反应系统可实现的最大温度,在此点之后所述闪蒸分离区处的温度随着气体流速增加而降低。

表1呈现了在所述闪蒸分离区处获得最大的温度升高时的气体流速“气体流速峰值”随着固有反应速率、CO纯度和停留时间的变化。

表1.

Claims (21)

1.一种生产乙酸的方法,所述方法包括下述步骤:

(a)将甲醇和/或其反应性衍生物和一氧化碳引入到含有液体反应组合物的第一反应区中,所述液体反应组合物包含羰基化催化剂、任选的羰基化催化剂促进剂、碘代甲烷、乙酸甲酯、乙酸和水;

(b)从第一反应区取出至少一部分液体反应组合物;

(c)将至少一部分取出的液体反应组合物通到第二反应区,其中在第二反应区上游的一个或多个点、第二反应区内的一个或多个点、或第二反应区上游的一个或多个点与第二反应区内的一个或多个点的组合处,向从第一反应区取出的液体反应组合物添加包含一氧化碳的气体进料;以及

(d)将至少一部分来自于第二反应区的液体反应组合物通入到闪蒸分离区中,以形成包含乙酸、碘代甲烷、乙酸甲酯的蒸气级分,以及包含羰基化催化剂和任选的羰基化催化剂促进剂的液体级分;

其中以每吨通到闪蒸分离区的液体反应组合物被添加到第二反应区的包含一氧化碳的气体进料的kg数表示的流速(kg/te)在0.5FG至1.2FG的范围内,其中FG按照公式1定义:

(1)FG=(0.296086962×tr)+(0.369636×RR)+(0.295878701×GP 0.8134)–23.3448其中tr是液体反应组合物在第二反应区内的停留时间(秒),其使用公式2来计算:

(2)tr=V2/Ff

其中V2是第二反应区的体积(m3),Ff是通到闪蒸分离区的液体反应组合物的体积流速(m3/s),RR是通到第二反应区的液体反应组合物在它从第一反应区取出时的温度下的反应速率(摩尔/升/小时),GP是被添加到第二反应区的包含一氧化碳的气体进料的纯度,其被表示成气体进料中一氧化碳的质量分数。

2.根据权利要求1所述的方法,其中被添加到第二反应区的包含一氧化碳的气体进料的流速在0.7FG至1.1FG的范围内。

3.根据权利要求2所述的方法,其中被添加到第二反应区的包含一氧化碳的气体进料的流速在0.8FG至1.05FG的范围内。

4.根据权利要求3所述的方法,其中被添加到第二反应区的包含一氧化碳的气体进料的流速在0.9FG至1.05FG的范围内。

5.根据权利要求4所述的方法,其中被添加到第二反应区的包含一氧化碳的气体进料的流速在0.95FG至1.0FG的范围内。

6.根据权利要求1-5任一项所述的方法,其中向从第一反应区取出的液体反应组合物添加的包含一氧化碳的气体进料与被引入到第一反应区中的一氧化碳具有相同的组成。

7.根据权利要求1-5任一项所述的方法,其中向从第一反应区取出的液体反应组合物添加的包含一氧化碳的气体进料是纯的一氧化碳。

8.根据权利要求1-5任一项所述的方法,其中向从第一反应区取出的液体反应组合物添加的包含一氧化碳的气体进料包含杂质。

9.根据权利要求8所述的方法,其中向从第一反应区取出的液体反应组合物添加的包含一氧化碳的气体进料包含来自于第一反应区的高压尾气。

10.根据权利要求8所述的方法,其中GP为至少0.5并且小于1。

11.根据权利要求10所述的方法,其中GP为至少0.6和/或至多0.95。

12.根据权利要求11所述的方法,其中GP为至少0.7和/或至多0.9。

13.根据权利要求12所述的方法,其中GP为至少0.8。

14.根据权利要求1至5任一项所述的方法,其中tr为10秒至5分钟。

15.根据权利要求14所述的方法,其中tr为30秒至3分钟。

16.根据权利要求1至5任一项所述的方法,其中从第一反应区取出的所有的液体被通到第二反应区。

17.根据权利要求1至5任一项所述的方法,其中在第二反应区的上游向从第一反应区取出的液体反应组合物添加所有的包含一氧化碳的气体进料。

18.根据权利要求1至5任一项所述的方法,其中在第二反应区内的一个或多个点处向从第一反应区取出的液体反应组合物添加所有的包含一氧化碳的气体进料。

19.根据权利要求1至5任一项所述的方法,其中第一反应区和第二反应区被保持在分开的反应容器中。

20.根据权利要求1至5任一项所述的方法,其中第二反应区包含第一反应区与闪蒸分离区之间的一段管道。

21.一种用于改进乙酸生产方法的方法,所述生产方法包括下述步骤:

(a)将甲醇和/或其反应性衍生物和一氧化碳引入到含有液体反应组合物的第一反应区中,所述液体反应组合物包含羰基化催化剂、任选的羰基化催化剂促进剂、碘代甲烷、乙酸甲酯、乙酸和水;

(b)从第一反应区取出至少一部分液体反应组合物;

(c)将至少一部分取出的液体反应组合物通到第二反应区,其中在第二反应区上游的一个或多个点、第二反应区内的一个或多个点、或第二反应区上游的一个或多个点与第二反应区内的一个或多个点的组合处,向从第一反应区取出的液体反应组合物添加包含一氧化碳的气体进料;以及

(d)将至少一部分来自于第二反应区的液体反应组合物通入到闪蒸分离区中,以形成:包含乙酸、碘代甲烷、乙酸甲酯和低压尾气的蒸气级分,以及包含羰基化催化剂和任选的羰基化催化剂促进剂的液体级分;

其中以每吨通到闪蒸分离区的液体反应组合物被添加到第二反应区的包含一氧化碳的气体进料的kg数表示的流速(kg/te),即FG,按照公式1来计算:

(1)FG=(0.296086962×tr)+(0.369636×RR)+(0.295878701×GP 0.8134)–23.3448

其中tr是液体反应组合物在第二反应区内的停留时间(秒),其使用公式2来计算:

(2)tr=V2/Ff

其中V2是第二反应区的体积(m3),Ff是通到闪蒸分离区的液体反应组合物的体积流速(m3/s),RR是通到第二反应区的液体反应组合物在它从第一反应区取出时的温度下的反应速率(摩尔/升/小时),GP是被添加到第二反应区的包含一氧化碳的气体进料的纯度,其被表示成气体进料中一氧化碳的质量分数;并且

将被添加到第二反应区的包含一氧化碳的气体进料的流速经调整在0.5FG至1.2FG的范围内。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| GBGB1610338.4A GB201610338D0 (en) | 2016-06-14 | 2016-06-14 | Process |

| GB1610338.4 | 2016-06-14 | ||

| PCT/EP2017/063925 WO2017216024A1 (en) | 2016-06-14 | 2017-06-08 | Process for the production of acetic acid |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN109641826A CN109641826A (zh) | 2019-04-16 |

| CN109641826B true CN109641826B (zh) | 2021-10-22 |

Family

ID=56894888

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201780037237.9A Active CN109641826B (zh) | 2016-06-14 | 2017-06-08 | 乙酸生产方法 |

Country Status (11)

| Country | Link |

|---|---|

| US (1) | US10550059B2 (zh) |

| JP (1) | JP7077239B2 (zh) |

| KR (1) | KR102397805B1 (zh) |

| CN (1) | CN109641826B (zh) |

| CA (1) | CA3026470A1 (zh) |

| GB (1) | GB201610338D0 (zh) |

| MY (1) | MY190663A (zh) |

| RU (1) | RU2738842C2 (zh) |

| SG (1) | SG11201811103QA (zh) |

| TW (1) | TWI744336B (zh) |

| WO (1) | WO2017216024A1 (zh) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN113600109B (zh) * | 2021-08-17 | 2023-07-25 | 江苏索普工程科技有限公司 | 一种甲醇羰基化制醋酸微界面反应系统及方法 |

| CN114133324B (zh) * | 2021-12-06 | 2023-10-03 | 上海簇睿低碳能源技术有限公司 | 一种甲醇羰基化连续制备乙酸的方法和系统 |

| WO2024040783A1 (zh) * | 2022-08-23 | 2024-02-29 | 上海优铖工逸技术有限公司 | 一种调控甲醇羰基化制备乙酸的方法和系统 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0983792A1 (en) * | 1998-09-03 | 2000-03-08 | BP Chemicals Limited | Carbonylation process |

| CN1809523A (zh) * | 2003-03-13 | 2006-07-26 | 千代田化工建设株式会社 | 生产乙酸的方法 |

| CN101945846A (zh) * | 2008-02-19 | 2011-01-12 | 英国石油化学品有限公司 | 用于制备乙酸的方法 |

| EP2559680A1 (en) * | 2011-08-16 | 2013-02-20 | BP Chemicals Limited | Carbonylation of methanol |

| CN103402965A (zh) * | 2012-02-08 | 2013-11-20 | 国际人造丝公司 | 以高的转化率生产乙酸 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB9625335D0 (en) * | 1996-12-05 | 1997-01-22 | Bp Chem Int Ltd | Process |

| GB0211560D0 (en) * | 2002-05-20 | 2002-06-26 | Bp Chem Int Ltd | Process |

| TWI465424B (zh) * | 2006-03-21 | 2014-12-21 | Bp Chem Int Ltd | 製造醋酸的方法 |

-

2016

- 2016-06-14 GB GBGB1610338.4A patent/GB201610338D0/en not_active Ceased

-

2017

- 2017-06-08 KR KR1020197000842A patent/KR102397805B1/ko active IP Right Grant

- 2017-06-08 MY MYPI2018002481A patent/MY190663A/en unknown

- 2017-06-08 CN CN201780037237.9A patent/CN109641826B/zh active Active

- 2017-06-08 SG SG11201811103QA patent/SG11201811103QA/en unknown

- 2017-06-08 RU RU2018147414A patent/RU2738842C2/ru active

- 2017-06-08 CA CA3026470A patent/CA3026470A1/en not_active Abandoned

- 2017-06-08 WO PCT/EP2017/063925 patent/WO2017216024A1/en active Application Filing

- 2017-06-08 JP JP2018565067A patent/JP7077239B2/ja active Active

- 2017-06-08 US US16/308,332 patent/US10550059B2/en active Active

- 2017-06-13 TW TW106119642A patent/TWI744336B/zh active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0983792A1 (en) * | 1998-09-03 | 2000-03-08 | BP Chemicals Limited | Carbonylation process |

| CN1809523A (zh) * | 2003-03-13 | 2006-07-26 | 千代田化工建设株式会社 | 生产乙酸的方法 |

| CN101945846A (zh) * | 2008-02-19 | 2011-01-12 | 英国石油化学品有限公司 | 用于制备乙酸的方法 |

| EP2559680A1 (en) * | 2011-08-16 | 2013-02-20 | BP Chemicals Limited | Carbonylation of methanol |

| CN103402965A (zh) * | 2012-02-08 | 2013-11-20 | 国际人造丝公司 | 以高的转化率生产乙酸 |

Non-Patent Citations (1)

| Title |

|---|

| 甲醇羰基化反应中铑催化剂的结构和性能研究;刁开盛;《中国优秀博硕士学位论文全文数据库(硕士) 工程科技Ⅰ辑》;20050315(第1期);第B014-436页 * |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2017216024A1 (en) | 2017-12-21 |

| KR20190019135A (ko) | 2019-02-26 |

| RU2738842C2 (ru) | 2020-12-17 |

| GB201610338D0 (en) | 2016-07-27 |

| SG11201811103QA (en) | 2019-01-30 |

| CA3026470A1 (en) | 2017-12-21 |

| RU2018147414A3 (zh) | 2020-07-14 |

| RU2018147414A (ru) | 2020-07-14 |

| TW201835018A (zh) | 2018-10-01 |

| MY190663A (en) | 2022-05-09 |

| US20190210952A1 (en) | 2019-07-11 |

| KR102397805B1 (ko) | 2022-05-12 |

| CN109641826A (zh) | 2019-04-16 |

| JP7077239B2 (ja) | 2022-05-30 |

| TWI744336B (zh) | 2021-11-01 |

| JP2019518035A (ja) | 2019-06-27 |

| US10550059B2 (en) | 2020-02-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US5932764A (en) | Iridium-catalyzed carbonylation process for the production of a carboxylic acid | |

| US8283493B2 (en) | Process for the production of acetic acid | |

| CA2812700C (en) | Pump around reactor for production of acetic acid | |

| TWI391370B (zh) | 生產乙酸之方法(二) | |

| KR100969842B1 (ko) | 아세트산의 제조 방법 | |

| CN109641826B (zh) | 乙酸生产方法 | |

| US7741517B2 (en) | Process for the production of acetic acid | |

| WO2007085790A1 (en) | Process for the production of acetic acid | |

| WO2007085792A1 (en) | Process for the production of acetic acid |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| TA01 | Transfer of patent application right | ||

| TA01 | Transfer of patent application right |

Effective date of registration: 20210901 Address after: England Hampshire Applicant after: Ineos acetyl UK Ltd. Address before: The Middlesex County Applicant before: BP Chemicals Ltd. |

|

| GR01 | Patent grant | ||

| GR01 | Patent grant |