CN107109607B - 对7000系列铝合金片材材料进行连续热处理的方法 - Google Patents

对7000系列铝合金片材材料进行连续热处理的方法 Download PDFInfo

- Publication number

- CN107109607B CN107109607B CN201580067299.5A CN201580067299A CN107109607B CN 107109607 B CN107109607 B CN 107109607B CN 201580067299 A CN201580067299 A CN 201580067299A CN 107109607 B CN107109607 B CN 107109607B

- Authority

- CN

- China

- Prior art keywords

- alloy sheet

- aluminum alloy

- heat treatment

- moving

- sheet

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

- C22F1/04—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working of aluminium or alloys based thereon

- C22F1/053—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working of aluminium or alloys based thereon of alloys with zinc as the next major constituent

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/26—Methods of annealing

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/34—Methods of heating

- C21D1/42—Induction heating

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D11/00—Process control or regulation for heat treatments

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/46—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for sheet metals

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/52—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for wires; for strips ; for rods of unlimited length

- C21D9/54—Furnaces for treating strips or wire

- C21D9/56—Continuous furnaces for strip or wire

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/52—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for wires; for strips ; for rods of unlimited length

- C21D9/54—Furnaces for treating strips or wire

- C21D9/56—Continuous furnaces for strip or wire

- C21D9/63—Continuous furnaces for strip or wire the strip being supported by a cushion of gas

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C21/00—Alloys based on aluminium

- C22C21/10—Alloys based on aluminium with zinc as the next major constituent

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/25—Process efficiency

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Heat Treatment Of Strip Materials And Filament Materials (AREA)

- Tunnel Furnaces (AREA)

- Heat Treatment Of Articles (AREA)

- Furnace Details (AREA)

- Metal Rolling (AREA)

Abstract

本发明涉及通过将可热处理的7000系列铝合金片材连续移动通过连续热处理炉而用于对铝合金片材进行连续固溶热处理的方法,所述连续热处理炉被设置用于将该移动的铝片材加热至处于370℃‑560℃的温度范围内的设定的均热温度(TSET),所述连续热处理炉具有入口工段和出口工段,该移动的铝片材实质上水平地移动通过连续热处理炉,并且其中,该移动的铝片材在离开出口工段时被快速冷却,并且其中,在所述连续热处理炉的入口工段之前或邻近所述连续热处理炉的入口工段处,使用作为片材厚度的函数的平均加热速度将该移动的铝片材预加热至比TSET低5℃‑100℃的温度,平均加热速度至少为Y=‑31.ln(X)+50,其中,Y是以℃/sec计的加热速度,并且X是以mm计的片材厚度。

Description

技术领域

本发明涉及通过将开卷的铝合金片材以其长度方向连续移动通过连续热处理炉而用于对AA-7000系列铝合金片材进行连续固溶热处理的方法,所述连续热处理炉被设置用于将该移动的铝片材加热至处于370℃-560℃的范围内的固溶热处理温度或固溶温度。

背景技术

在下文中将会明了的是,除非另有说明,铝合金牌号和状态代号(temperdesignations)是指在2014年由美国铝业协会(Aluminium Association)出版并经常更新的Aluminium Standards and Data and the Teal Sheets Registration Record Series中的Aluminium Association designations,其对于本领域技术人员而言是公知的。对于合金组成或优选的合金组成的任何描述,除非另有说明,所有提及百分比的地方均为重量百分比。

7000系列铝合金是指除铝以外还含有锌作为主要合金成分的铝合金。为了本申请的目的,7000系列铝合金是含有至少2.0%的Zn、以及至多10%的Zn的铝合金,其中,锌是除铝以外的主要合金元素。

在机动车辆生产中,尤其是已将铝合金AA5000系列和AA6000系列合金(如5051、5182、5454、5754、6009、6016、6022和6111)以及其它多种合金用于生产汽车结构部件和白车身(“BIW”)部件。

存在对可成型的并且在经受烤漆循环之后具有特别增加的强度的铝合金的需求。另外,这些部件需要的性能通常包括:用于成型操作(通常通过冲压、深拉或轧制成型进行)的高可成型性;烤漆后的高机械强度(从而使得能够减薄,以使部件的重量最小化);在机动车辆制造中使用的各种装配方法(如点焊、激光焊接、激光钎焊、钳铆或铆接)中的良好行为;以及用于大规模生产的可接受的成本。

得益于该铝合金的相对轻的重量与其高强度的结合,7000系列铝合金产品在汽车应用或其它应用(例如铁路车辆和船只)中的使用受到越来越多的关注。例如,国际专利申请WO-2010/049445-A1(Aleris)公开了一种由铝合金片材产品制成的结构汽车组件,所述铝合金片材产品的尺寸在0.5mm至4mm的范围内,并且具有由以wt%计的如下组成的组合物:Zn 5.0%-7.0%,Mg 1.5%-2.3%,Cu最多0.20%,Zr 0.05%-0.25%,任选地Mn和/或Cr,Ti最多0.15%,Fe最多0.4%,Si最多0.3%,以及余量通过杂质和铝制成。片材产品经过固溶热处理(“SHT”)并冷却、人工老化然后在老化后于成形操作中成型以得到预定形状的结构汽车构件,随后与一种或多种其它金属部件组装以成型为形成机动车辆的构件的组件,并经受烤漆循环。

用于生产经轧制形式的7000系列铝合金产品的常规方法包括:在其中铸造7000系列铝合金体,然后将其均质化并随后热轧至中间尺寸的加工步骤。接下来,将7000系列铝合金体进行冷轧,然后进行固溶热处理和淬火(例如通过水进行(如水淬火或水喷雾淬火))。“固溶热处理和淬火”等,在本文中通常称为“固溶化”(solutionizing),意味着将铝合金体加热到合适的温度(通常高于溶线温度),在该温度下保留足够长的时间,以使可溶性元素进入固溶体中,并以足够将元素保留在固溶体中进行快速冷却。合适的温度是合金依赖性的,并且通常处于约430℃至560℃的范围内。在高温下形成的固溶体可以通过以足够限制溶质原子作为粗糙的不相干颗粒的析出的迅速冷却而保持在过饱和状态。固溶化之后,可任选地将7000系列铝合金体进行少量(例如约1%-5%)拉伸以为了平整,热处理(例如通过自然老化或人工老化),以及任选地进行最终处理实践(例如汽车应用时的烤漆循环、成型操作)。

固溶热处理可以作为分批工艺或者连续工艺施行。为了以有经济吸引力的方式在工业规模上生产7000系列铝合金片材材料,当片材材料移动通过连续热处理炉时,需要能够维持足够高的线速度。然而,在所需的固溶热处理温度下,过高的线速度可能影响带材材料的均热时间,并由此影响铝带材的机械性能等。而过低的线速度可能导致特征变劣,如HTOD(高温氧化变劣)。

因此,需要生产7000系列合金片材产品的改进方法,使该片材产品显示出细小的等轴晶粒(equiaxed grains)并且基本上不含第二相粒子。

发明内容

本发明的目的是提供用于对7000系列铝合金片材进行连续热处理的方法,所述7000系列铝合金片材具有细小的等轴晶粒和优良的机械性能。

本发明通过提供如下的方法而达到或超过这一目的和其它目的以及进一步的优势,所述方法用于将开卷的可热处理的7000系列铝合金片材以其长度方向连续移动通过连续热处理炉,所述连续热处理炉被设置用于将该移动的铝片材加热至处于370℃-560℃的温度范围内的设定的固溶热处理温度(TSET),所述连续热处理炉具有入口工段和出口工段,该移动的铝片材实质上水平地移动通过连续热处理炉,将该连续热处理炉通过对流加热器进行加热,并且其中,该移动的铝片材在离开出口工段时被从TSET快速冷却至低于约100℃,并且其中,在所述连续热处理炉的入口工段之前或邻近所述连续热处理炉的入口工段处,使用作为片材厚度的函数的平均加热速度将该移动的铝片材预加热至比TSET低5℃-100℃的温度,平均加热速度至少为Y=-31.ln(X)+50,其中,Y是以℃/sec计的加热速度,并且X是以mm计的片材厚度。

由于在连续热处理炉中的可能的更快的线速度,根据本发明的方法提供了更经济的生产途径。另一优势是所得到的片材产品具有更有利的微结构,增强了成型性、弯曲性和延展性等;对于某些合金,还已发现改善的碰撞性能。所得到的片材产品也具有改善的抗SCC抗性。高的加热速度避免了有时缓慢加热到固溶热处理温度产生的影响,即缓慢加热可能使颗粒变粗糙,因此需要增加的均热时间来再次溶解这些颗粒以达到片材产品中期望的性能集合。

在一个实施方式中,根据本发明的固溶热处理步骤和快速冷却之后的7000系列铝合金片材产品具有细小的等轴重结晶微结构。重结晶微结构是指在这一条件下70%以上、并优选约85%以上的晶粒重结晶。在一个实施方式中,细小的等轴晶粒的平均晶粒尺寸为35微米或更小。在优选的实施方式中,细小的等轴晶粒的平均晶粒尺寸为30微米以下、并且更优选为25微米以下。晶粒尺寸通过本领域技术人员已知的截线法确定,并且针对获取自在处于L-ST方向的芯(T/2位置)处的片材产品的样品来确定。虽然优选小的晶粒尺寸,但实际上这意味着平均晶粒尺寸大于2微米、通常大于5微米。

在优选的实施方式中,将移动的铝片材从环境温度非常快速地预加热至最多比TSET低75℃的温度、更优选最多比TSET低60℃的温度。在一个实施方式中,将移动的铝片材从环境温度非常快速地预加热至最多比TSET低约10℃的温度、更优选最多比TSET低约5℃的温度。

虽然可以应用各种对流加热器,例如电阻加热,优选使用具有多个空气循环设备的气体燃烧装置通过对流加热而对连续热处理炉进行加热,并且最新型的炉具有温度控制器,以对设定的固溶热处理温度进行控制,控制精度为+/-3℃或更好。

在一个实施方式中,通过感应加热、并且更多地通过横向磁通感应加热装置对铝合金片材感应地进行预加热。这使得能够在将移动的铝片材在连续的热处理炉中通过对流加热进一步加热至TSOAK之前进行非常快速的预加热。

在一个实施方式中,预加热的平均加热速度作为片材厚度的函数至少为Y=-50.ln(X)+80,其中,Y是以℃/sec计的平均加热速度,并且X是以mm计的片材厚度。优选的平均加热速度作为片材厚度的函数至少为Y=-62.ln(X)+100。更优选的平均加热速度作为片材厚度的函数至少为Y=-93.ln(X)+150。更高的加热速度对于所得到的铝片材的各种性能而言是有益的,并且对片材性能和可允许增加的线速度之间的平衡而言是有利的。

在一个实施方式中,处于最终规格的铝合金片材具有0.3mm-4.5mm、更优选0.7mm-4.5mm的厚度。片材宽度通常为约700mm-2700mm。

在一个实施方式中,移动的铝片材实质上水平地移动通过连续热处理炉的距离为至少约20米、优选至少40米、更优选至少约55米。实际最大距离为约125米,但本发明不限于该最大距离。

在一个实施方式中,移动的铝片材在TSET下的均热时间为至少1秒、优选至少5秒。在进一步的实施方式中,移动的铝片材在TSET下的均热时间为至少20秒、更优选至少25秒。均热时间(tSOAK)定义为在设定的固溶热处理温度或设定的均热温度(TSOAK)±5℃下花费的时间;例如,当TSOAK为510℃时,均热时间关注的是移动的铝片材在510±5℃的温度下的时间。

在该方法的进一步的实施方式中,通过拉矫(tension levelling)将经淬火且移动的铝片材拉伸多至约2%、通常拉伸约0.1%-0.5%。

在SHT和淬火之后,铝片材产品可被成型为如本领域已知的具有预定形状的构件,例如,机动车辆的成形的BIW部件。在成形操作之前,片材可用润滑剂、油或干膜润滑剂涂覆,适用于待生产的结构部件的成型操作、组装和表面处理。还可以对铝片材进行处理来施加表面钝化层来以增强粘结性能。

根据本发明的方法可以被应用于具有处于约2.0%至10%的范围内的Zn(作为除铝之外的主要合金元素)的7000系列合金的带来的范围(brought range)。

在一个实施方式中,7000铝合金含有至少3.0%的Zn。在另一实施方案中,7000铝合金含有至少4.0%的Zn。在又一实施方式中,7000铝合金体含有至少5.0%的Zn。在一个实施方式中,7000铝合金含有不大于9.0%的Zn。

7000铝合金可以含有次要元素。次要元素选自于由镁、铜及其组合所组成的组。在一个实施方式中,7000铝合金含有镁。在另一实施方式中,7000铝合金含有铜。在另一实施方式中,7000铝合金含有镁和铜。

当使用镁时,7000铝合金通常含有至少0.5%的Mg。在一个实施方式中,7000铝合金含有至少1.0%的Mg。7000铝合金通常含有不大于5.0%的Mg。在一个实施方式中,7000铝合金含有不大于4.0%的Mg。在另一实施方式中,7000铝合金含有不大于3.0%的Mg。在其它实施方式中,镁可作为杂质存在,并且在这些实施方式中以0.25%以下的水平存在。

当使用铜时,7000铝合金通常含有至少0.25%的Cu。在一个实施方式中,7000铝合金含有0.5%的Cu。在又一实施方式中,7000铝合金含有至少1.0%的Cu。7xxx铝合金通常含有不大于5.0%的Cu。在一个实施方式中,7000铝合金含有不大于4.0%的Cu或不大于3.5%的Cu。在一个实施方式中,7000铝合金含有不大于3.0%的Cu。对于具有有目的地添加的Cu的7000系列合金,固溶热处理温度应至少为400℃。优选的最低温度为450℃、更优选为460℃、最优选为470℃。固溶热处理温度不应超过560℃。优选的最大温度为530℃、并优选为至多520℃。

在其它实施方式中,铜可以作为杂质存在,并且在这些实施方式中以低于0.25%的水平存在。在一个实施方式中,7000铝合金含有不大于0.10%的Cu。对于具有无目的地添加的Cu的7000-系列合金,固溶热处理温度应至少为370℃。优选的最低温度为400℃、更优选为430℃、最优选为470℃。固溶热处理温度不应超过560℃。优选的最高温度为545℃、优选至多530℃。

7000-系列铝合金能够以wt%计进一步含有:

Fe<0.5%,优选<0.35%,更优选<0.3%;

Si<0.5%,优选<0.4%,更优选<0.3%;以及

选自于由以下所组成的组中的一种或多种元素:

Zr至多0.5%,优选0.03%-0.40%;

Ti至多0.3%;

Cr至多0.4%;

Sc至多0.5%;

Hf至多0.3%;

Mn至多0.4%,优选<0.3%;

V至多0.4%;

Ge至多0.4%;

Ag至多0.5%;

并且所述合金任选地含有至多:

约0.05%Ca;

约0.05%Sr;

约0.004%Be;

余量由铝和杂质制成。通常,这些杂质各自<0.05%,总共<0.15%。

合金的Fe含量应小于0.5%、并优选小于0.35%、还更优选小于0.25%。当合金产品用于航空航天应用时,优选该范围的下限端,例如,小于约0.08%、更优选小于约0.05%,以便尤其将韧性保持在足够高的水平。当合金产品用于汽车应用时,可以容忍较高的Fe含量。合金的Si含量应小于0.5%、优选小于0.4%、还更优选小于0.3%。当合金产品用于航空航天应用时,优选该范围的下限端,例如,小于约0.10%、更优选小于约0.05%,以便尤其将韧性保持在足够高的水平。当合金产品用于汽车应用时,可以容忍较高的Si含量。

可以加入范围为至多约0.5%的银,以在老化时进一步提高强度。Ag添加的优选下限为约0.03%、更优选为约0.08%。优选上限为约0.4%。

可以添加各种弥散体形成元素(dispersoid forming elements)Zr、Sc、Hf、V、Cr和Mn以控制晶粒结构和淬火敏感性。弥散体形成物(dispersoid formers)的最佳水平取决于加工工艺,但是当在优选的窗口内选择主要元素(Zn、Cu和Mg)之一的单一化学物质,并且该化学物质将用于所有的相关产品形式,则Zr水平应小于约0.5%。

Zr水平的优选最大值为0.40%。Zr水平的合适范围为约0.03%至0.40%。Zr添加的更优选的上限为约0.18%。然而,对于片材产品的一些高成型性应用(例如喷气飞机的头锥,机舱),Zr含量可以为0.40%。当根据本发明加工时,Zr在合金产品中是优选的合金元素。虽然Zr可以与Mn组合添加,但是对于使用本发明的方法来制造较厚规格的产品而言,优选当添加Zr时,避免Mn的任何添加,优选将Mn的水平保持低于0.04%。在较厚规格的产品中,Mn相变粗糙比Zr相更迅速,从而不利地影响合金产品的淬火敏感性。

Sc的添加优选不多于约0.5%、或更优选不多于0.3%、进一步优选不多于0.18%。当与Sc组合时,Sc+Zr的总量应小于0.3%、优选小于0.2%,尤其是当Zr与Sc的比值在0.7%和1.4%之间时。

可以单独或与其它弥散体形成物一起添加的另一弥散体形成物是Cr。Cr水平应优选小于约0.4%、更优选最大为约0.3%、甚至更优选为约0.2%。Cr的优选下限为约0.04%。虽然单独的Cr可能不如单独的Zr一样有效,但至少在用于合金锻制产品的加工板(toolingplate)中可以获得类似的硬度结果。当与Zr组合时,Zr+Cr的总量不应高于约0.23%。

Sc+Zr+Cr的优选总量不应高于约0.4%、更优选不大于0.27%。

在根据本发明的铝合金锻制产品的另一实施方式中,合金产品不含Cr,实际上这意味着Cr含量处于常规杂质水平<0.05%、优选<0.02%,更优选该合金实质上不含或基本上不含Cr。“基本上不含”和“实质上不含”意思是没有对组合物进行有目的地添加该合金元素,但是由于杂质和/或来自与制造设备的接触的浸出,微量的这种元素可能进入最终的合金产品中。

Mn可以作为单一弥散体形成物加入、或者与其它弥散体形成物之一组合。Mn添加的最大值为约0.4%。Mn添加的合适范围在约0.05%至0.4%的范围内、优选在约0.05%至0.3%的范围内。Mn添加的优选下限为约0.12%。当与Zr组合时,Mn+Zr的总量应小于约0.4%、优选小于约0.32%。

在根据本发明的铝合金锻制产品的另一实施方式中,该合金不含Mn,实际上这意味着Mn含量<0.03%、优选<0.02%,更优选合金实质上不含或基本上不含Mn。“基本上不含”和“实质上不含”意思是没有对组合物进行有目的地添加该合金元素,但是由于杂质和/或来自与制造设备的接触的浸出,微量的这种元素可能进入最终的合金产品中。

在根据本发明的铝合金锻造产品的另一优选实施方式中,合金不具有有意添加的V,从而如果其存在,则其仅以小于0.05%、优选小于0.02%的常规杂质水平存在。

减少合金片材产品的淬火敏感性的另一元素是加入至多0.4%的Ge。优选的添加量处于0.03%-0.4%的范围内。

可以在铸造合金原料(例如,锭或坯)期间将Ti添加到合金产品等中以用作晶粒细化剂的目的。添加的Ti不应超过0.3%。Ti添加的优选下限约为0.01%。Ti可以作为唯一的元素添加、或者与硼或与碳一起添加作为铸造助剂,用于晶粒尺寸的控制。

如本领域已知的,7000系列合金产品可以任选地进一步含有至多约0.05%的Ca、至多约0.05%的Sr和/或至多约0.004%的Be。传统地,铍添加物已经用作脱氧剂/铸锭裂纹遏制剂,并且可以用于根据本发明的合金产品中。但是为了环境、健康和安全的原因,本发明的更优选的实施方式基本上不含Be。为了与Be相同的目的,可以将少量的Ca和Sr单独或组合添加到合金产品。Ca的优选添加量在约10ppm-100ppm的范围内。

在一个实施方式中,7000系列铝合金的Cu含量小于0.25%,并且是由铝业协会定义的以下7000系列铝合金之一:7003、7004、7204、7005、7108、7108A、7015、7017、7018、7019、7019A、7020、7021、7024、7025、7028、7030、7031、7033、7035、7035A、7039、7046和7046A。对于不含有目的地添加的Cu的7000系列合金,固溶热处理温度应至少为370℃。优选的最低温度为400℃、更优选为430℃、并且更优选为450℃、最优选为470℃。固溶热处理温度应不超过560℃。优选的最高温度为545℃、优选不大于530℃。

在一个实施方式中,7000系列铝合金的Cu含量为0.25%以上,并且是由铝业协会定义的以下7000系列铝合金之一:7009、7010、7012、7014、7016、7116、7022、7122、7023、7026、7029、7129、7229、7032、7033、7034、7036、7136、7037、7040、7140、7041、7049、7049A、7149、7249、7349、7449、7050、7050A、7150、7250、7055、7155、7255、7056、7060、7064、7065、7068、7168、7075、7175、7475、7076、7178、7278、7278A、7081、7181、7085、7185、7090、7093、7095和7099。对于具有有目的地添加的Cu的7000系列合金,固溶热处理温度应至少为400℃。优选的最低温度为450℃、更优选为460℃、最优选为470℃。固溶热处理温度应不超过560℃。优选的最高温度为530℃、优选不大于520℃。

根据本发明制造的片材产品可用于汽车应用的实例包括:闭合面板(例如车篷、挡泥板、车门、车顶和车尾行李箱盖等)、轮子、隧道(tunnels)、隔离板、搁脚空间;以及临界强度应用,例如白车身(例如,A柱、B柱和C柱、加固物)应用、以及汽车防撞或其它能量吸收应用等。在这些应用的一些中,产品可以允许对构件减薄并减轻重量。

在轨道车辆的建设中,在其它材料中可将铝片材用于建造驾驶室内部、车门系统、进入端车罩(enter end skin)和中间端遮篷(inter end canopies)。

片材产品也可用于制造成形的三维建筑面板。

片材产品可用于制造例如用于喷气飞机的头锥、用于风力涡轮机的发动机舱、发动机舱罩、口盖(lip skin)、翼尖、小翼和吸音板。

附图说明

现将参照附图对本发明进行描述,其中:

图1是所使用的方法和装置的示意图;以及

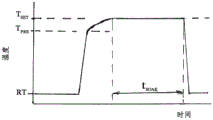

图2A和图2B是作为时间的函数的温度性质的示意图,所述时间为铝片材穿过现有技术和本发明所述的连续热处理炉的时间;以及

图3是作为片材厚度的函数的所要求的最小加热速度以及优选的实施方式的示意图。

具体实施方式

图1提供了本发明所述的方法和所用的连续热处理炉的示意图。连续热处理炉(1)被设置用于对开卷的铝片材(2)进行运输和热处理,该铝片材(2)沿其长度方向移动。该铝片材从卷材(8)开卷。该铝片材移动通过具有入口部分(4)和出口部分(5)的连续热处理炉(3)。离开出口部分(5)时,该移动的铝片材在冷却工段(6)中迅速冷却至低于约100℃,例如冷却至约室温。工业连续热处理炉代表着可观的资本投入;由于车间规划的约束,一旦开始使用,操作上的重大改变(例如,使得在长度方向上更长)往往是不可行的。

移动或行进的铝片材实质上水平地移动通过连续热处理炉的距离为至少约20米、优选至少55米。贯穿炉长度的热气喷嘴(未示出)加热带材并将其在气垫上保持漂浮。因此,带材以浮动状态行进;此类炉有时也称为对流浮动炉。在热处理炉中,在升高的温度下的机械接触的消除转化出无缺陷的带材表面。连续热处理炉可在设计上为模块化的;就其本身而言,炉含有多个加热区,所述加热区使用涡轮机(未示出)以产生由顶部气流和底部气流组成的气体通道。气体通过燃烧器进行加热,该燃烧器优选用燃烧预加热气体进行工作。设定的均热温度的温度控制具有+/-3℃或更好的控制精度。

在环境温度下,移动的片材(2)以高的带材速度(strip speed)或线速度进入入口工段(4),并在穿过连续热处理炉时逐步加热至取决于铝合金的预设的固溶热处理温度(如约510℃)。在传统的连续热处理炉中,对于约1mm的片材材料,铝片材的平均加热速度通常处于约10℃/sec-15℃/sec的范围内。取决于带材速度,只有深入到炉长度的后半部分或甚至邻近连续热处理炉的末端时,带材温度才可达到实际预设的固溶热处理温度,并且实际上带材在固溶热处理温度下均热很短的时间段,例如数秒,其后,移动的片材在出口工段(5)处离开热处理炉,并紧接着在冷却工段(6)中淬火。这也在图2A中示意性地示出,其中,移动的铝片材从室温(RT)逐渐加热至固溶热处理温度(TSET),并在设定的固溶热处理温度或设定的均热温度下均热数秒(tSOAK)。将均热时间(tSOAK)定义为在设定的固溶热处理温度或设定的均热温度(TSOAK)±5℃下花费的时间。

取决于铝合金的组成或片材厚度,为了实现机械性能的期望的平衡,非常期望在预设的固溶热处理温度下的更长的均热时间。但是对于许多的7000系列合金来说,由于热处理炉的限定的尺寸,只有在较低的带材速度下才能实现上述方面,其中,带材速度或线速度必须从例如约40m/min降低至约20m/min或25m/min,使得显著缺乏经济吸引力。

根据本发明,通过紧接在热处理炉的入口工段(4)的前方或在入口工段(4)处施用预加热装置,使性能与工艺经济性的这一平衡得到改善。设置预加热装置(7)使得非常快的加热速度成为可能,该加热速度通过作为片材厚度的函数的加热速度的公式加以定义,该加热速度至少为Y=-31.ln(X)+50,其中,Y是以℃/sec计的加热速度,并且X是以mm计的片材厚度,优选更高的加热速度,例如通过如US专利No.5,739,506(Ajax Magnethermic)中公开的横向磁通感应加热装置可实现更高的加热速度。期望的是,预加热装置(7)中的铝片材的预加热遵循安全限度,以避免移动的带材的温度过高以及由此导致的对归因于铝合金中的微结构构件局部熔融的相关的工程性能的不利影响。优选预加热至低于预设的固溶热处理温度约5℃-100℃、更优选约5℃-75℃,在所述预设的固溶热处理温度下对铝合金片材材料进行热处理。因此,例如将移动的铝片材预加热至约480℃,其中,预设的固溶热处理温度为510℃。在连续热处理炉中通过对流加热对移动的铝片材进一步加热。这也在图2B中示意性地示出,其中,将移动的铝片材从室温(RT)迅速预加热至预加热温度(TPRE),并随后进一步加热至设定的固溶热处理温度(TSET)。在实践中,从RT至TPRE的加热速度不是恰好线性的。由于该原因而使用平均加热速度,平均加热速度为TPRE减去RT的温度差除以达到TPRE所需的时间。因此,例如对于1mm的片材材料,当在约5秒内从25℃的室温达到约480℃的TPRE时,平均加热速度为约91℃/sec。相比于未施用快速预加热的情况,这允许在设定的固溶热处理温度下的显著更长的均热时间,并同时维持大约相同的带材速度。或者,相比于现有技术的情况,在具有大约相同的均热时间(tSOAK)下,允许显著提高的线速度。因此,对于给定的连续热处理炉,根据具体的7000系列合金,为了实现改善的工艺经济性和片材性能之间的平衡,在优化的均热时间和线速度的组合方面具有显著更多的灵活性。

通过本发明所述的方法并使用相应的装置,还可在相对高的带材速度下加工较厚规格的片材材料。其中,例如可用上至约70m/min的线速度加工1mm的片材材料,相同合金的2mm的片材材料由于在对流炉中加热的加热时间显著更长,只能使用上至约35m/min的线速度加工。使用本发明所述的装置和方法(其中,将片材材料非常快速地预加热至约480℃,并且固溶热处理温度为约510℃),现可在约55m/min-65m/min的显著更高的线速度下对2mm的片材材料进行连续热处理,而具有与1mm片材材料类似的tSOAK。

图3是对于本发明所述的方法以及装置和部件套件而言的优选的实施方式(线2-线4)、以及作为片材厚度的函数的所要求的最小平均加热速度(线1)的示意图。对处于0.3mm-4.5mm的优选规格的片材规格而言,示出了相关关系。对于线1-线4,应用以下的自然对数公式:

线1:Y=-31.ln(X)+50;

线2:Y=-50.ln(X)+80;

线3:Y=-62.ln(X)+100;

线4:Y=-93.ln(X)+150;

并且其中,“Y”代表以℃/sec计的平均加热速度,且“X”代表以mm计的片材厚度。

Claims (20)

1.通过将开卷的可热处理的7000系列铝合金片材以其长度方向连续移动通过连续热处理炉而用于对铝合金片材连续热处理的方法,所述连续热处理炉被设置用于将移动的铝合金片材加热至处于370℃-560℃的温度范围内的设定的固溶热处理温度TSET,所述连续热处理炉具有入口工段和出口工段,所述移动的铝合金片材实质上水平地移动通过所述连续热处理炉,通过对流加热器对所述连续热处理炉进行加热,并且其中,所述移动的铝合金片材在离开所述出口工段时被从TSET快速地冷却至低于100℃,并且其中,在所述连续热处理炉的入口工段之前或邻近所述连续热处理炉的入口工段处,使用作为片材厚度的函数的平均加热速度将所述移动的铝合金片材预加热至比TSET低5℃-100℃的温度,所述平均加热速度至少为Y=-31·ln(X)+50,其中,Y是以℃/sec计的加热速度,并且X是以mm计的片材厚度,其中,处于最终规格的铝合金片材具有处于0.3mm-4.5mm范围内的厚度。

2.如权利要求1所述的方法,其中,在所述连续热处理炉的入口工段之前或在所述连续热处理炉的入口工段处,使用作为所述片材厚度的函数的平均加热速度将所述移动的铝合金片材预加热至比TSET低5℃-100℃的温度,所述平均加热速度至少为Y=-50·ln(X)+80,其中,Y是以℃/sec计的加热速度,并且X是以mm计的片材厚度。

3.如权利要求2所述的方法,其中,所述平均加热速度至少为Y=-62·ln(X)+100。

4.如权利要求1-3中任一项所述的方法,其中,通过感应加热感应地进行所述预加热。

5.如权利要求4所述的方法,其中,所述预加热通过横向磁通感应加热装置感应地完成。

6.如权利要求1-3中任一项所述的方法,其中,所述移动的铝合金片材实质上水平地移动通过所述连续热处理炉的距离为至少20米。

7.如权利要求6所述的方法,其中,所述移动的铝合金片材实质上水平地移动通过所述连续热处理炉的距离为至少40米。

8.如权利要求1-3中任一项所述的方法,其中,所述移动的铝合金片材在TSET下的均热时间为至少1秒。

9.如权利要求8所述的方法,其中,所述移动的铝合金片材在TSET下的均热时间为至少5秒。

10.如权利要求1-3中任一项所述的方法,其中,将所述移动的铝合金片材预加热至比TSET低5℃-75℃的温度。

11.如权利要求1-3中任一项所述的方法,其中,所述铝合金片材通过均质化、热轧以及可选地通过冷轧进行预处理。

12.如权利要求1-3中任一项所述的方法,其中,所述7000系列铝合金片材具有处于2.0%-10.0%的范围内的Zn。

13.如权利要求12所述的方法,其中,所述7000系列铝合金片材具有处于3.0%-9.0%的范围内的Zn。

14.如权利要求1-3中任一项所述的方法,其中,所述7000系列铝合金片材具有处于1.0%-3.0%的范围内的Mg。

15.如权利要求1-3中任一项所述的方法,其中,所述7000系列铝合金片材具有处于<0.25%的范围内的Cu。

16.如权利要求1-3中任一项所述的方法,其中,所述7000系列铝合金片材具有处于0.25%-3.5%的范围内的Cu。

17.如权利要求12所述的方法,其中,所述7000系列铝合金片材中进一步含有:

Fe<0.5%;

Si<0.5%;以及

选自于由如下所组成的组中的一种或多种元素:

Zr至多0.5%;

Ti至多0.3%;

Cr至多0.4%;

Sc至多0.5%;

Hf至多0.3%;

Mn至多0.4%;

V至多0.4%;

Ge至多0.4%;

Ag至多0.5%;

余量为铝和杂质。

18.如权利要求17所述的方法,其中,所述7000系列铝合金片材中进一步含有<0.35%的铁。

19.如权利要求17所述的方法,其中,所述7000系列铝合金片材中进一步含有<0.4%的硅。

20.根据权利要求1-3中任一项所述的方法,其中,在固溶热处理和冷却后,所述7000系列铝合金片材具有等轴重结晶微结构。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP14197428.7A EP3006579B2 (en) | 2014-12-11 | 2014-12-11 | Method of continuously heat-treating 7000-series aluminium alloy sheet material |

| EP14197428.7 | 2014-12-11 | ||

| PCT/EP2015/077050 WO2016091550A1 (en) | 2014-12-11 | 2015-11-19 | Method of continuously heat-treating 7000-series aluminium alloy sheet material |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN107109607A CN107109607A (zh) | 2017-08-29 |

| CN107109607B true CN107109607B (zh) | 2020-03-20 |

Family

ID=52016493

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201580067299.5A Expired - Fee Related CN107109607B (zh) | 2014-12-11 | 2015-11-19 | 对7000系列铝合金片材材料进行连续热处理的方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US10513767B2 (zh) |

| EP (1) | EP3006579B2 (zh) |

| JP (1) | JP6408154B2 (zh) |

| CN (1) | CN107109607B (zh) |

| CA (1) | CA2970410C (zh) |

| WO (1) | WO2016091550A1 (zh) |

Families Citing this family (23)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP3314028B1 (en) | 2015-06-24 | 2020-01-29 | Novelis Inc. | Fast response heaters and associated control systems used in combination with metal treatment furnaces |

| FR3042140B1 (fr) * | 2015-10-12 | 2017-10-20 | Constellium Neuf-Brisach | Composant de structure de caisse automobile presentant un excellent compromis entre resistance mecanique et comportement au crash |

| EP3406744A1 (de) | 2017-05-23 | 2018-11-28 | Läpple Automotive GmbH | Blechbearbeitungsanlage und verfahren zur herstellung eines blechbauteils |

| CN107779701A (zh) * | 2017-12-06 | 2018-03-09 | 中国航发北京航空材料研究院 | 一种含Ag和Sc的7XXX高强可焊铝合金 |

| CN107779702A (zh) * | 2017-12-06 | 2018-03-09 | 中国航发北京航空材料研究院 | 一种含Ag和Sc的7XXX高强铝合金专用焊丝 |

| DE102018100842B3 (de) | 2018-01-16 | 2019-05-09 | Ebner Industrieofenbau Gmbh | Durchlaufofen für Aluminiumbänder |

| JP2022512876A (ja) * | 2018-11-12 | 2022-02-07 | アレリス、ロールド、プロダクツ、ジャーマニー、ゲゼルシャフト、ミット、ベシュレンクテル、ハフツング | 7xxxシリーズアルミニウム合金製品 |

| WO2020216653A1 (en) | 2019-04-23 | 2020-10-29 | Aleris Rolled Products, Inc. | Line speed dependent control of a furnace for heat treating aluminum alloy sheet |

| CN110306136B (zh) * | 2019-06-17 | 2020-02-14 | 中南大学 | 一种高合金化铝合金薄板高成材率的加工方法 |

| CN110129639B (zh) * | 2019-06-18 | 2021-05-04 | 东华理工大学 | 一种适用于无焊后热处理的高性能Al-Zn-Mg合金 |

| EP3997249A1 (en) | 2019-07-08 | 2022-05-18 | Commonwealth Rolled Products, Inc. | Methods and systems for measuring flatness of aluminum alloy sheet in a heat treating furnace |

| US20220333228A1 (en) | 2019-08-06 | 2022-10-20 | Aleris Rolled Products Germany Gmbh | Compact aluminium alloy heat treatment method |

| CN110669967A (zh) * | 2019-09-23 | 2020-01-10 | 山东南山铝业股份有限公司 | 一种快速挤压高强度变形铝合金及其制备方法 |

| US11724823B2 (en) | 2019-10-21 | 2023-08-15 | The Boeing Company | Integrally stiffened bonded panel with machined recesses and improved methods of manufacture |

| US11554561B2 (en) | 2019-10-21 | 2023-01-17 | The Boeing Company | Integrally stiffened bonded panel with machined pockets and methods of manufacture |

| US11338903B2 (en) * | 2019-10-21 | 2022-05-24 | The Boeing Company | Integrally stiffened bonded panel with vented pockets and methods of manufacture |

| US11685509B2 (en) | 2019-10-21 | 2023-06-27 | The Boeing Company | Integrally stiffened bonded panel with vented pockets and methods of manufacture |

| KR102539804B1 (ko) * | 2020-10-27 | 2023-06-07 | 한국생산기술연구원 | 알루미늄 합금 및 이의 제조방법 |

| CN114717495B (zh) * | 2021-01-05 | 2022-11-29 | 有研工程技术研究院有限公司 | 一种低Cu含量7xxx系铝合金的均匀化热处理方法 |

| CN113528866B (zh) * | 2021-06-16 | 2022-05-20 | 天津忠旺铝业有限公司 | 一种航空用高强耐腐蚀7xxx铝合金板材的制备方法 |

| CN114150239B (zh) * | 2021-12-03 | 2022-07-26 | 常州市聚科精工制造有限公司 | 一种铝合金大型复杂构件热处理方法及系统 |

| CN114774657B (zh) * | 2022-04-27 | 2023-04-25 | 中铝瑞闽股份有限公司 | 一种高强韧薄型7系铝合金带材的制备方法 |

| CN115261688B (zh) * | 2022-07-18 | 2023-07-14 | 天津忠旺铝业有限公司 | 一种热成形用7系铝合金材料及其制造方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102066596A (zh) * | 2008-06-24 | 2011-05-18 | 阿勒里斯铝业科布伦茨有限公司 | 具有降低的淬火敏感性的Al-Zn-Mg合金产品 |

| CN102459673A (zh) * | 2009-06-12 | 2012-05-16 | 阿勒里斯铝业科布伦茨有限公司 | 由AlZnMgCu合金产品制成的汽车结构部件及其制造方法 |

Family Cites Families (29)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2201308A (en) † | 1938-08-24 | 1940-05-21 | Edge Dexter | Metal strip coil heating |

| US2448009A (en) † | 1944-02-05 | 1948-08-31 | Westinghouse Electric Corp | Inductive heating of longitudinally moving metal strip |

| US2887422A (en) † | 1950-02-25 | 1959-05-19 | United Eng Foundry Co | Method of continuously heat treating aluminum strip |

| US3194545A (en) † | 1960-03-17 | 1965-07-13 | Kaiser Aluminium Chem Corp | Apparatus for continuously solution heat-treating aluminum and its alloys |

| US3447745A (en) † | 1966-07-25 | 1969-06-03 | Electric Furnace Co | Furnace heating control |

| DE2556057C2 (de) † | 1975-12-12 | 1982-04-01 | Sundwiger Eisenhütte Maschinenfabrik Grah & Co, 5870 Hemer | Verfahren und Vorrichtung zum Erwärmen von Metallbändern, insbesondere Nichteisen-Metallbändern |

| JPS6299421A (ja) * | 1985-10-24 | 1987-05-08 | Nippon Light Metal Co Ltd | 金属ストリツプの連続加熱装置 |

| ZA89871B (en) † | 1988-02-04 | 1990-10-31 | Magelian Corp Aust Pty Ltd | Shunt regulator |

| US5214258A (en) † | 1991-02-01 | 1993-05-25 | Tocco, Inc. | Apparatus and method of ultra rapid annealing by induction heating of thin steel strip |

| JPH07197215A (ja) * | 1993-12-28 | 1995-08-01 | Fuji Photo Film Co Ltd | 平版印刷版用支持体の製造方法 |

| JPH09241811A (ja) * | 1996-03-12 | 1997-09-16 | Mitsubishi Heavy Ind Ltd | アルミニウム合金成形部品の製造方法 |

| NL1003453C2 (nl) † | 1996-06-28 | 1998-01-07 | Hoogovens Aluminium Nv | Aluminiumplaat van het AA5000-type en een werkwijze voor het vervaardigen daarvan. |

| JP3927261B2 (ja) | 1996-07-17 | 2007-06-06 | 黒崎播磨株式会社 | サイアロンボンドSiCれんがの製造方法 |

| US5739506A (en) | 1996-08-20 | 1998-04-14 | Ajax Magnethermic Corporation | Coil position adjustment system in induction heating assembly for metal strip |

| US5770838A (en) † | 1996-09-11 | 1998-06-23 | Drever Company | Induction heaters to improve transitions in continuous heating system, and method |

| JPH10298668A (ja) † | 1997-04-18 | 1998-11-10 | Sumitomo Heavy Ind Ltd | 熱処理装置 |

| JP4229307B2 (ja) * | 1998-11-20 | 2009-02-25 | 住友軽金属工業株式会社 | 耐応力腐食割れ性に優れた航空機ストリンガー用アルミニウム合金板およびその製造方法 |

| TW200536946A (en) * | 2003-12-11 | 2005-11-16 | Nippon Light Metal Co | Method for producing Al-Mg-Si alloy excellent in bake-hardenability and hemmability |

| US7182825B2 (en) † | 2004-02-19 | 2007-02-27 | Alcoa Inc. | In-line method of making heat-treated and annealed aluminum alloy sheet |

| JP4987678B2 (ja) * | 2007-11-22 | 2012-07-25 | 新日本製鐵株式会社 | 誘導加熱装置および誘導加熱方法 |

| WO2010049445A1 (en) | 2008-10-30 | 2010-05-06 | Aleris Aluminum Duffel Bvba | Structural automotive component of an aluminium alloy sheet product |

| JP2011179035A (ja) † | 2010-02-26 | 2011-09-15 | Jfe Steel Corp | 連続焼鈍炉の板温制御方法及び連続焼鈍炉 |

| CN201785465U (zh) * | 2010-08-12 | 2011-04-06 | 浙江浩大工业炉有限公司 | 一种连续退火炉 |

| CN102517436B (zh) * | 2011-12-16 | 2013-08-28 | 中冶南方(武汉)威仕工业炉有限公司 | 用于铝带加热与支撑的方法 |

| EP2581218B2 (en) * | 2012-09-12 | 2018-06-06 | Aleris Aluminum Duffel BVBA | Production of formed automotive structural parts from AA7xxx-series aluminium alloys |

| JP6223669B2 (ja) * | 2012-09-20 | 2017-11-01 | 株式会社神戸製鋼所 | 自動車部材用アルミニウム合金板 |

| EP2899287B1 (en) | 2012-09-20 | 2018-03-07 | Kabushiki Kaisha Kobe Seiko Sho (Kobe Steel, Ltd.) | Aluminum alloy plate for automobile part |

| BR112015007313A2 (pt) | 2012-10-05 | 2017-07-04 | Linde Ag | preaquecimento e recozimento de tira de metal laminada a frio |

| CA2960321C (en) | 2014-09-12 | 2022-08-16 | Aleris Aluminum Duffel Bvba | Method of annealing aluminium alloy sheet material |

-

2014

- 2014-12-11 EP EP14197428.7A patent/EP3006579B2/en active Active

-

2015

- 2015-11-19 CA CA2970410A patent/CA2970410C/en not_active Expired - Fee Related

- 2015-11-19 CN CN201580067299.5A patent/CN107109607B/zh not_active Expired - Fee Related

- 2015-11-19 WO PCT/EP2015/077050 patent/WO2016091550A1/en active Application Filing

- 2015-11-19 JP JP2017527767A patent/JP6408154B2/ja not_active Expired - Fee Related

- 2015-11-19 US US15/529,593 patent/US10513767B2/en not_active Expired - Fee Related

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102066596A (zh) * | 2008-06-24 | 2011-05-18 | 阿勒里斯铝业科布伦茨有限公司 | 具有降低的淬火敏感性的Al-Zn-Mg合金产品 |

| CN102459673A (zh) * | 2009-06-12 | 2012-05-16 | 阿勒里斯铝业科布伦茨有限公司 | 由AlZnMgCu合金产品制成的汽车结构部件及其制造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP3006579B2 (en) | 2022-06-01 |

| JP6408154B2 (ja) | 2018-10-17 |

| JP2018501401A (ja) | 2018-01-18 |

| US20170306466A1 (en) | 2017-10-26 |

| CA2970410C (en) | 2020-03-10 |

| CA2970410A1 (en) | 2016-06-16 |

| CN107109607A (zh) | 2017-08-29 |

| EP3006579B1 (en) | 2017-06-07 |

| US10513767B2 (en) | 2019-12-24 |

| EP3006579A1 (en) | 2016-04-13 |

| WO2016091550A1 (en) | 2016-06-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN107109607B (zh) | 对7000系列铝合金片材材料进行连续热处理的方法 | |

| ES2969154T3 (es) | Hoja de aluminio para automóviles altamente conformable con estriado superficial reducido o ausente y método de preparación | |

| CA3064022C (en) | High-strength corrosion-resistant 6xxx series aluminum alloys and methods of making the same | |

| CN106687609B (zh) | 对铝合金片材材料进行退火的方法 | |

| JP7096911B2 (ja) | 高強度6xxx及び7xxxアルミニウム合金ならびにその作製方法 | |

| US10773756B2 (en) | Structural component of a motor vehicle shell | |

| US20180363113A1 (en) | High-strength aluminum alloy plate | |

| JP2020530529A (ja) | 選択的に再結晶微細構造を有するアルミニウム合金製品および作製方法 | |

| JP2023011655A (ja) | F*及びw質別のアルミニウム合金製品及びその作製方法 | |

| JP2009173973A (ja) | 成形時のリジングマーク性に優れたアルミニウム合金板 | |

| JP6315582B2 (ja) | 成形用アルミニウム合金板 | |

| CA3110115A1 (en) | Formable, high strength aluminum alloy products and methods of making the same | |

| WO2017170181A1 (ja) | 熱硬化型塗膜の耐久性に優れたアルミニウム合金材およびその製造方法 | |

| JP2018100435A (ja) | アルミニウム合金板 | |

| CA3207291A1 (en) | High-strength 5xxx aluminum alloy variants and methods for preparing the same |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant | ||

| CF01 | Termination of patent right due to non-payment of annual fee | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20200320 Termination date: 20211119 |