CN1049373C - 金属板制旋转构件的制造方法 - Google Patents

金属板制旋转构件的制造方法 Download PDFInfo

- Publication number

- CN1049373C CN1049373C CN93117073A CN93117073A CN1049373C CN 1049373 C CN1049373 C CN 1049373C CN 93117073 A CN93117073 A CN 93117073A CN 93117073 A CN93117073 A CN 93117073A CN 1049373 C CN1049373 C CN 1049373C

- Authority

- CN

- China

- Prior art keywords

- hub body

- blank

- bending

- warpage

- metallic plate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000005452 bending Methods 0.000 claims abstract description 39

- 238000000034 method Methods 0.000 claims abstract description 38

- 238000004519 manufacturing process Methods 0.000 claims abstract description 27

- 239000002184 metal Substances 0.000 claims abstract description 26

- 230000002093 peripheral effect Effects 0.000 claims abstract description 13

- 230000033228 biological regulation Effects 0.000 claims description 8

- 230000015572 biosynthetic process Effects 0.000 claims description 5

- 238000005520 cutting process Methods 0.000 claims description 2

- 230000003292 diminished effect Effects 0.000 claims 2

- 238000003825 pressing Methods 0.000 abstract description 2

- 239000000463 material Substances 0.000 description 13

- 238000003754 machining Methods 0.000 description 4

- 238000012545 processing Methods 0.000 description 4

- 238000005516 engineering process Methods 0.000 description 3

- 238000010273 cold forging Methods 0.000 description 2

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 238000012805 post-processing Methods 0.000 description 1

- 238000004080 punching Methods 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

Images

Landscapes

- Shaping Metal By Deep-Drawing, Or The Like (AREA)

Abstract

本发明的制造金属板制旋转构件的方法的步骤包括把板状金属坯料1弯曲成凸状的第1弯曲步骤:在限制弯曲的坯料1外周缘1e朝其径向外方扩展的状态下,把弯曲部分1b朝其弯曲方向相反的方向折曲形成毂体的折曲步骤;以及把折曲步骤后的坯料1的平坦部分的外半周缘部分与毂体6反方向弯曲成凸状的第二弯曲步骤。由于采用上述步骤在坯料1中心部位形成向一侧方向突出的筒状毂体6,并在外周处形成朝毂体6同一方向突出的周壁7,可以使用不太薄的板厚,用小的压力机高精度地形成具有所期望的直径及突出高度的毂体。

Description

本发明涉及一种金属板材制旋转构件的制造方法,例如:电磁离合器的转子及V型皮带轮的内轮之类,这种构件在板制金属坯料的中心部整体成形一个朝一侧方向突出的筒状毂体,该毂体用于嵌合在转轴之类旋转体的外侧,同时在坯料的外圆周部整体形成一个向毂体一侧突出、且与毂体同心的筒状周壁,该周壁用以固定连接外轮;或者像金属板制的V型皮带轮及金属板制V型多槽皮带轮的中间构件那样,在板状金属坯料的中心部位只整体形成一个向一侧方向突出的、用以与转轴之类旋转体外侧嵌合的筒状毂体。

在板状金属坯料的中心部只形成向一侧方突出的筒状毂体来制造所需旋转构件的方法,或者在板状金属坯料的中心部形成向一侧方突出的筒状毂体的同时,还在外周部形成向着毂体同一方向并与毂体同心的突出筒状的周壁来制造所需旋转构件的方法,以往多采用冷锻法。

可是,用上述以往的冷锻法的情况下,是通过材料本身的塑性流动来形成筒状毂体或筒状毂体和筒状周壁的,为了确保足够的产品强度,要用板厚大的坯件。例如,象电磁离合器的转子和金属板制V型皮带轮那样的板件制品,都需要有直径较小的而突出高度较大的轮毂,或者要在内外位于同心位置的轮毂与周壁之间形成较狭窄的环形空间。制造这类构件时,即使使用2000-2500吨级的大压力机,也难以形成所要求的直径和高度的毂体或狭窄的环形空间,因此,直径、高度尺寸与板厚的关系自然而然地制约了可能加工的范围。

鉴于上述先有技术所存在的问题,本发明的目的是提供一种制造金属板制旋转构件的方法,这种方法可以用小吨位的压力机加工不太薄的板厚原材料,高精度地分别形成具有所要求直径、壁厚和高度的毂体或毂体连同周壁。

为了实现上述目的,本发明的金属板制旋转构件的制造方法,是在板状金属坯料的中心部形成朝一侧方突出的筒状毂体,其特征在于,具有如下步骤:把前述金属制坯料朝毂体的突出方向弯曲成凸状的弯曲步骤;以及在限制该变曲的坯料沿径向朝外扩展的状态下,使前述弯曲部分按其弯曲方向相反的方向折曲,而形成有底筒状毂体和环状平坦部的折曲步骤。

根据本发明的金属板制旋转构件的制造方法,因为不论形成筒状毂体的金属坯料的弯曲步骤、还是对该弯曲部分进一步的折曲步骤都是一种弯曲加工工艺,所以可以抑制由于材料的塑性流动造成板厚的减小以及由此而导致的强度的降低,同时,即使是板厚相当厚的金属坯料,使用较小的压力机也能制成符合要求的毂体。但是,在前述的折曲步骤中,由于限制了坯料的外缘部分沿径向朝外扩展,从而防止了材料向外方的流动,使材料主要在中心部位流动,所以即使在内径小的情况下,也能形成确保足够壁厚和突出高度的毂体。

另外,本发明的金属板制旋转构件的制造方法是在板状金属坯料的中心部,形成朝一侧方向突出的筒状毂体,同时在上述板状金属坯料的外缘部,形成与毂体同心且朝同一方向突出的筒状周壁,其特征在于,包括下述步骤:把前述金属制坯料朝毂体突出侧弯曲呈凸状的第1弯曲步骤;在限制该弯曲的坯料的外缘部朝其径向向外扩展的状态下,使前述弯曲部分按其弯曲方向相反的方向折曲,而形成有底筒状毂体和环状平坦部分的折曲步骤;以及在限制该折曲步骤之后的坯料的有底筒状毂体变形的状态下,使前述环状平坦部分的外半周缘部分朝与上述毂体相反的方向弯曲而竖直形成筒状周壁的第2弯曲步骤。

根据本发明的金属板制旋转构件的制造方法,形成毂体的金属坯料的第1弯曲步骤,对该弯曲部分进行折曲的步骤以及把平坦部分弯曲形成筒状周壁的第2弯曲步骤,三者都是弯曲加工工艺,所以由于材料的塑性流动造成的板厚的减小以及由此而导致的强度的下降都可以被抑制,同时,即使是板厚相当厚的金属坯件,使用比较小的压力机也能容易地形成符合要求的毂体和周壁。而且,由于在前述折曲步骤中限制了坯件外缘朝其径向向外方向的扩展,从而防止了材料的向外流动,使得材料主要在中心部位流动,所以即使在内径很小的情况下,也能形成有足够壁厚及高度的毂体。而且,在前述的第二弯曲步骤中,由于限制了由折曲步骤形成的毂体部分的变形,从而防止了材料向内外两个方向的运动,除了防止毂体变形外,还可形成具有足够壁厚的周壁。另外,由于限制坯件外周缘沿径向朝外的扩展,以及限制毂体部分的变形,从而提高了成品整体的尺寸精度。

另外,在前述折曲步骤之后,由于设置后处理加工步骤,即把折曲步骤形成的有底筒状毂体的底部沿轴向压缩成规定的突出高度,并使其平坦,这就能把规定突出高度的毂体的加工精度作得更好,同时将高度方向上多余的突出部分转变成毂体的壁厚,从而进一步有效地提高了毂体的强度。

而且,在前述第2弯曲步骤之后,设置了切断加工步骤,把该弯曲步骤形成的有底筒状毂体的突出部分在规定的突出高度位置上切断,并形成轴插通孔,即使在弯曲步骤或折曲步骤中产生一些尺寸精度误差,由切断加工消除了这种误差,从而能制出尺寸精度非常高的旋转构件。

下面参照附图,说明本发明的实施例。

图1A和图1B是说明本发明的金属板制旋转构件制造方法中的第1弯曲(深冲)步骤的第1道工序的主要部分的断面图。

图2A和图2B是说明第1弯曲(深冲)步骤的第二道工序的主要部分的断面图。

图3A和图3B是说明第1道折曲(翻边)工序的主要部分的断面图。

图4A和图4B是说明第2道折曲(翻边)工序的主要部分的断面图。

图5A和图5B是说明第3道折曲(翻边)工序的主要部分的断面图。

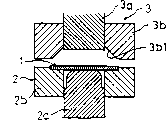

图6A和图6B是说明第4道折曲(翻边)工序的主要部分的断面图。

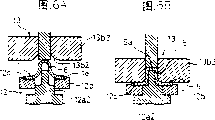

图7A和图7B是说明第2弯曲(深冲)步骤的主要部分的断面图。

图8A和图8B分别是制成的金属板制旋转构件的纵断面图和平面图。

图9是把制成的金属板制旋转构件作为电磁离合器的转子装配后的状态的纵断面图。

图10是把制成的金属板制旋转构件作为V型皮带轮的内轮组装后状态的纵断面图。

图11是用本发明其他的金属板制旋转构件的制造方法制成的产品的纵断面图。

首先,结合附图说明本发明的金属板制旋转构件的制造方法中装配在电磁离合器中使用的转子的制造方法的实施例,该实施例中,用板厚的3-5毫米左右的圆形板状金属坯料制造的电磁离合器用的转子,其内径d1=60毫米,周壁部的外径d2=120-150毫米,毂体的突出高度h=28-32毫米。

在第1弯曲(深冲)步骤的第1道工序中,如图1A所示,先把圆形平坦的金属坯料1放在由冲头2a和冲头座2b组成的下模具2上,然后用压力机(图未示)把下模具和由压模3a及模座3b组成的上模具3相互靠近,如图1B所示,把前述的金属坯料1整体朝毂体突出方向深冲弯曲成两段形状的凸形。这时的弯曲形状取决于下模具2的冲头2a的前端形状以及上模具3的模座3b的入口锥面3b1形状。

在第1弯曲(深冲)步骤的第2道工序中,如图2A和2B所示,换用前端形状不同的冲头2a和入口锥面3b1形状不同的模座3b,与上述方法相同使上模具3和下模具2相互靠近,把坯料1整体地挤压加工成大体呈圆锥状。

接着,进行形成筒状毂体的折曲(翻边)步骤,该折曲(翻边)步骤分为如图3A、3B-图6A、6B所示的第1-第4的四道工序;该步骤按顺序换用不同于第1弯曲步骤中使用的模具,而是专用的翻边模具,而各道工序换用的下模12和冲头12a的突出量和前端的曲率以及上模具13的模座13b的入口角处13b2的曲率都不相同,使上、下模具相互靠近,把前述弯曲部分1b沿与其弯曲方向相反的方向翻边折曲,结果,前述的弯曲部分1b沿冲头12a的外周面变形,在中心部位形成有底的筒状毂体6,同时,在其外周部分形成环状的平坦部分5。

上述多道折曲工序中,图6A和6B所示的第4道工序中使用精加工专用的冲头12a2和模座12b2,从轴向压缩前述筒状毂体6的底部6a,这样来进行毂体的精加工工序,把毂体6的底部6a加工成规定的高度并呈平坦状。

在上述的多道折曲工序中,坯件1的外缘1e接触在下模具12的冲头12b上形成环形突出部12c的内周面上,这就始终限制住外缘沿径向向外扩展,因此,坯件1的材料就完全不会沿径向向外流动,只是在前述筒状毂体6一侧延深,所以能确保筒状毂体6有足够的壁厚和直线部分的长度。

接下来进行第2弯曲(深冲)步骤,在坯料的外周缘处形成与筒状毂体6同心的周壁。

如图7A所示,该步骤使用的下模具22具有一个外径大体和筒状毂体6的内径相等而端面平坦的中央突起22a和可滑动地嵌合保持在该中央突起22a上的环状可动部22b。而上模具23由筒形突出部23a和圆柱部23b构成,筒形突出部23a的内径和筒状毂体6的外径大致相等,且壁厚大约为前述环状平坦部分的径向宽度的一半,圆柱部23b嵌合固定于筒形突出部23a的凹下处,其前端面与筒形突出部23a的前端面的距离相当于前述筒状毂体6的突出高度。这个第二弯曲(深冲)步骤,首先是如图7A所示,把形成有上述筒状毂体6和环状平坦部分的坯料1放在下模具22上,然后用压力机使上、下模具23、22相互靠近,如图7B所示,使前述下模具22的中央突起部22a在紧密接触状态下移入筒状毂体6中,一面限制该毂体6的变形,同时把前述环状平坦部分的外半周部分朝毂体6反方向弯曲,从而在它的外周上竖直形成与毂体6同一方向伸出的筒状周壁7。在这个第二弯曲步骤中,下模具22的中央突起22a的移入限制了前述筒状毂体6的变形,所以材料不会向内外两个方向流动,除了防止毂体6的变形外,还可以形成具有足够壁厚的外周壁7。

以上各步骤结束之后,切断包括前述有底筒状毂体6的底部6a在内的突出端,使之符合所规定的突出高度h,形成轴插通孔8,如图8A和8B所示,制出了具有上述各部尺寸的电磁离合器用转子R。

按照上述方法制成的转子R,如图9所示,转轴11通过轴承10旋转自如地插嵌在筒状毂体6中央的轴插通孔8中,同时,电磁离合器的芯子15装配在前述毂体6和周壁7之间形成的朝一方开口的环形空间14中;用螺栓16把多槽V型皮带轮等的旋转传动轮17固定连接在周壁17的外周上,与前述转轴11一体旋转的衔铁18等配置在转子R的平坦部分的外侧面。

另外,在使用上述的电磁离合器转子时,为了提高装配芯子15的环状空间14的散热性,如图8所示,最好在平坦部分上形成圆弧状的散热孔19。

虽然用上述的实施例对用作电磁离合器转子的金属板制旋转构件的制造方法作了说明,但作为用途并不仅仅限于此,例如如图10所示,也可以适用于作为V型皮带轮19的内轮使用的旋转构件的制造。

图11是用本发明的金属板制旋转构件制造方法制成的金属板制V型皮带轮或金属板制多槽V型皮带轮的中间另件的纵断面图。该中间另件20是用与上述图1A、1B—图6A、6B所示同样的步骤在中心部位形成有底的筒状毂体6和在其外周形成环状平坦部分之后,切断包括底筒状毂体的底部6a在内的突出端,达到所规定的突出高度,或者把底部6a冲孔在中心部位形成轴插通孔8。

如上所述,本发明的金属板制旋转构件的制造方法是在板状金属坯材的中心部仅仅整体形成朝一侧方向突出的筒状毂体,或者在整体形成这种毂体的同时还在前述板状金属坯件的外周部位形成与前述毂体同一方向且同心的突出筒状周壁,因为是一种弯曲加工的组合,所以用不太薄的板,使用小的压力机能高精度地分别形成具有符合要求的直径、壁厚及高度的毂体或毂体及周壁。这种制造技术可以有效地适用于电磁离合器的转子以及金属板制V型皮带轮等的制造。

Claims (6)

1.一种金属板制旋转构件的制造方法,是在板状金属坯料的中心部位形成朝该坯料的一侧方向突出的筒状毂体,其特征在于,制造步骤包括:把上述金属坯料朝毂体的突出侧弯曲成凸状的步骤;以及在限制已弯曲的坯料外周缘朝径向外方扩展,防止坯料向径向外侧移动的状态下,经过使直径逐渐变小那样地把上述弯曲部分朝其弯曲方向相反的方向多次折曲,形成有底筒状毂体和环状平坦部分的多级折曲步骤。

2.根据权利要求1的金属板制旋转构件的制造方法,其特征在于,在上述的多级折曲步骤之后,具有沿轴向压缩折曲步骤形成的有底筒状毂体的底部使之达到规定的突出高度,并使其变平坦的精加工步骤。

3.根据权利要求2的金属板制旋转构件的制造方法,其特征在于,在所述第2弯曲步骤之后,包括在规定的突出高度位置上切断由该折曲步骤形成的有底筒状毂体的突出部分并形成轴插通孔的切断步骤。

4.一种金属板制旋转构件的制造方法,在板状金属坯料的中心部位形成朝该坯料一侧方向突出的筒状毂体的同时,在上述板状金属坯料的外周缘处形成朝所述毂体一方向同心地突出的筒状周壁;其特征在于,所述制造方法包括:把所述板状金属坯料朝毂体的突出侧弯曲成凸状的第1弯曲步骤;在限制该弯曲成的坯料的外缘朝径向向外扩张,防止坯料向径向外侧移动的状态下,经过使直径逐渐变小那样地把上述的弯曲部分朝其弯曲方向相反的方向多次折曲,形成有底筒状毂体和环状平坦部分的多级折曲步骤;以及在限制该多级折曲步骤后的坯料的有底筒状毂体变形的状态下,把上述环状平坦部分的外半周部分向上述毂体相反方向弯曲成凸状而形成筒状周壁的第2弯曲步骤。

5.根据权利要求4的金属板制旋转构件的制造方法,其特征在于,在所述的多级折曲步骤之后,包括沿轴向压缩该折曲步骤形成的有底筒状毂体的底部、使其达到规定的突出高度、并使之变平坦的精加工步骤。

6.根据权利要求4的金属板制旋转构件的制造方法,其特征在于,在所述的第2弯曲步骤之后,包括在规定的突出高度位置上切断由该折曲步骤形成的有底筒状毂体的突出端部分、并形成轴插通孔的切断步骤。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN93117073A CN1049373C (zh) | 1993-08-30 | 1993-08-30 | 金属板制旋转构件的制造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN93117073A CN1049373C (zh) | 1993-08-30 | 1993-08-30 | 金属板制旋转构件的制造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1099678A CN1099678A (zh) | 1995-03-08 |

| CN1049373C true CN1049373C (zh) | 2000-02-16 |

Family

ID=4991842

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN93117073A Expired - Fee Related CN1049373C (zh) | 1993-08-30 | 1993-08-30 | 金属板制旋转构件的制造方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN1049373C (zh) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11554403B2 (en) * | 2020-02-25 | 2023-01-17 | Trailblazer Attachments Llc | Method of forming a balanced disc with angled lip |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1092548C (zh) * | 2000-04-14 | 2002-10-16 | 李伯达 | 汽车冷气压缩机的离合器上皮带轮制作工艺 |

| JP6051052B2 (ja) * | 2013-01-11 | 2016-12-21 | 株式会社エフ・シー・シー | プレス部品の成形方法、プレス部品の製造方法およびプレス部品の成形用金型 |

| CN107150092A (zh) * | 2017-07-21 | 2017-09-12 | 无锡市中捷减震器有限公司 | 一种皮带轮的加工工艺 |

| JP7100878B2 (ja) * | 2018-01-26 | 2022-07-14 | 株式会社カネミツ | 金属板の加工方法 |

| CN111300332B (zh) * | 2020-03-06 | 2021-11-09 | 江苏睿昕汽车科技有限公司 | 一种离合器成型工装 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01218729A (ja) * | 1988-02-29 | 1989-08-31 | Sanden Corp | 電磁クラッチ用ローター本体の製造方法 |

| JPH01278922A (ja) * | 1988-04-28 | 1989-11-09 | Victor Co Of Japan Ltd | レバー装置の製造方法 |

| US5174025A (en) * | 1990-09-01 | 1992-12-29 | Nippon Densan Corporation | Method of manufacturing a hub for a spindle motor |

-

1993

- 1993-08-30 CN CN93117073A patent/CN1049373C/zh not_active Expired - Fee Related

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01218729A (ja) * | 1988-02-29 | 1989-08-31 | Sanden Corp | 電磁クラッチ用ローター本体の製造方法 |

| JPH01278922A (ja) * | 1988-04-28 | 1989-11-09 | Victor Co Of Japan Ltd | レバー装置の製造方法 |

| US5174025A (en) * | 1990-09-01 | 1992-12-29 | Nippon Densan Corporation | Method of manufacturing a hub for a spindle motor |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11554403B2 (en) * | 2020-02-25 | 2023-01-17 | Trailblazer Attachments Llc | Method of forming a balanced disc with angled lip |

Also Published As

| Publication number | Publication date |

|---|---|

| CN1099678A (zh) | 1995-03-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1655089B1 (en) | Method of producing a wheel | |

| US5448832A (en) | Method of forming a boss on a plate-like metallic blank, and method of forming a pulley from a metallic plate | |

| US4319477A (en) | Method and tool for producing a bushing structure having a polygonal flange | |

| CN1049373C (zh) | 金属板制旋转构件的制造方法 | |

| JP2001212626A (ja) | フロー成形方法および成形装置 | |

| US7490503B1 (en) | Method of producing a rotary member made of a metallic plate | |

| KR100235823B1 (ko) | 환상주벽을 가지는 판금체 및 그 환상주벽의 비대화방법 | |

| US3719980A (en) | Method of making a peripherally grooved sheet metal article | |

| EP0602951A1 (en) | Method of shaping a wheel | |

| KR100294734B1 (ko) | 원주벽부를갖는판금체및그원주벽부의두께증대화방법 | |

| CN1050075C (zh) | 板材制坯料的轮毂部形成方法及板材制皮带轮的形成方法 | |

| JPWO1998001246A1 (ja) | 周壁部を有する板金体及びその周壁部の厚肉化方法 | |

| KR100474466B1 (ko) | 내부 스펀 허브 및 그 제작 방법 | |

| JPH09308153A (ja) | スピンドルモータ用ロータフレームの製造方法 | |

| US5678444A (en) | Method of sequentially manufacturing hollow knock pins | |

| WO2001034318A1 (en) | Method for making seamless wheel rims | |

| JP2627852B2 (ja) | 中空ノックピンの順送型による製造法 | |

| JPH0576970A (ja) | 板金製プーリの軸穴形成方法 | |

| JPH02117729A (ja) | 板金製多段vプーリの成形方法 | |

| EP2826571B1 (en) | Method for manufacturing a pulley for motor vehicle applications | |

| US6649276B1 (en) | Sheet metal member and method of manufacturing the member | |

| JP3060290B2 (ja) | 板金製プーリとその製造方法 | |

| JPS6272446A (ja) | 板金製vプ−リ−の製造方法 | |

| CN1204273A (zh) | 轮毂部一体化板金制构件的轮毂部形成方法 | |

| JPH0159056B2 (zh) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C06 | Publication | ||

| PB01 | Publication | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| C19 | Lapse of patent right due to non-payment of the annual fee | ||

| CF01 | Termination of patent right due to non-payment of annual fee |